Category:Mendel Rostock Entwicklung

Es ergab sich neben der Umkonstruktion vorhandener auch die Konzipierung neuer Bauteile für den Mendel Rostock (modifiziert in Jena von electronic things). Wir präsentieren Euch mit dem 3D-Drucker eine optimierte Anlage und zeigen Euch innerhalb dieses Beitrages die Verbesserungen bzw. Modifikationen gegenüber dem vorherigen Modell auf.

Gerüst

Der erste Verbesserungsgedanke der Anlage beschäftigte sich mit dem Druckergestell. Um das Verziehen des Rahmens zu verhindern, wurden die Boden-, Deckel- und Seitenplatten massiver gestaltet. Dabei wurde die Dicke der Boden- und Deckelplatte von 12 mm auf 15 mm angehoben. Als Seitenwände wurden 12 mm starke Platten gewählt. Eine zweite tragende Seitenwand sowie Innenwinkel im Gehäuse sollten für zusätzliche Stabilität sorgen. Die Seitenwände dienten jedoch nicht nur der Versteifung des Systems, sondern ebenfalls der Befestigung späterer Bauteile wie bspw. der Elektronik. Der Abbildung 1 kann das modifizierte Druckergehäuse von der Rückenansicht entnommen werden.

Endeffektor

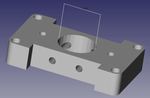

Der Endeffektor besteht aus Penholder, Plattform sowie Hotend. Der Penholder ist die Halterung für das Hotend, in dem das Filament erhitzt und aus dem es extrudiert wird. Ursprünglich ist der Penholder für Hotend‘s mit einem Außendurchmesser von 10 mm konzipiert (siehe Abbildung 2).

Da die Thermalbarriere unseres Hotend‘s einen Durchmesser von 16 mm hat, war die Umkonstruktion des Penholders notwendig. Der neue Penholder wurde so konstruiert, dass die alte Plattform (siehe Abbildung 3) zur Befestigung von Penholder und Druckerarmen verwendet werden konnte.

Dadurch musste nur ein Bauteil neu konzipiert werden. Der neue Penholder (siehe Abbildung 4) besteht aus einer einfachen Platte mit einem Loch der Größe 16 mm für das Hotend. Zusätzlich wird das Hotend dabei durch zwei horizontal eingeführte Schrauben fixiert.

Auf Abbildung 5 ist die Standard-Peek-Barriere zu sehen.

In Abbildung 6 wird die für den Rostock modifizierte Peek-Barriere abgebildet. Dabei wurde die Standard-Barriere etwas verlängert, um auf der Oberseite ein Gewinde einzubringen.

Hier wird eine metallische Schlauchkupplung eingeschraubt (siehe Abbildung 7 & 8).

In Abbildung 9 ist der fertig montierte Endeffektor zu sehen.

Carriages

Als Carriages werden die Wagenschlitten bezeichnet, die sich auf den LM8UU Lagern auf den Silberstahlwellen befinden. Ursprünglich werden sie von einem geschlossenen Riemen GT 2 angetrieben. Wir verwenden T 2,5 Endlosriemen. Demzufolge mussten wir andere Pulleys einsetzen und die Schlitten größer konzipieren, um beide Riemenenden zu fixieren. Entscheidend für die Umkonstruktion war jedoch der Gedanke eine Möglichkeit vorzusehen, im Falle einer Ausweitung der Riemen, diese nachspannen zu können. Auf diese Weise soll die Anbringung immer wieder neuer Zahnriemen vermieden werden. Dazu wird an das herausragende Ende ein Aufsatz angebracht, der die Zahnung des Riemens als Einkerbungen enthält (siehe Abbildung 10).

Jaws

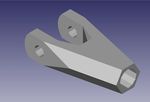

Jaws sind die Enden der Druckerarme, über die Arme, Endeffektor und Carriages miteinander verbunden werden. Diesen wurden modifiziert und dicker gestaltet. Abbildung 11 bildet die ursprüngliche Version ab.

Auf Abbildung 12 wird die modifizierte und so kräftigere Version gezeigt.

Diese Art von Jaws benötigen wir, da wir beschlossen haben, auf rein gedruckte Druckerarme zu verzichten und diese aus Aluminiumstangen zu fertigen.

Extruder

Die Vorschubeinheit des Extruders, durch den das Filament in das Hotend geführt wird, musste umkonstruiert werden. In Abbildung 13 wird der ursprüngliche Extruder abgebildet.

Nach mehreren Extrudier-Versuchen mit dem Original Rostock Extruder, empfanden wir diesen als nicht ausgereift. Aus diesem Grund entschlossen wir uns, diesen zu tauschen. Wir modifizierten einen Original Wade Extruder und brachten eine Aussparung, bei der Seite zum Hotend hin, ein. Hier wird eine Mutter positioniert, in die wiederum eine metallische „Schlauchkupplung“ eingeschraubt wird. Abbildung 14 veranschaulicht den modifizierten Wade Extruder.

Auch die Wahl einer anderen Filamentschraube, ist eine Neuerung gegenüber dem Original. Auf Abbildung 15 wird die Filamentschraube veranschaulicht, die wir für den Mendel Rostock verwenden.

Sie ist die Standard Filamentschraube, die wir im Wade und im Gregs Wade Extruder verbauen. Auf Abbildung 16 wird der modifizierte und bereits eingebaute Wade Extruder abgebildet.

Rollenhalterung

Um die Filamentrolle möglichst platzsparend zu platzieren, wurde die Halterung auf der Oberseite des Druckers angebracht. Um das Gewicht unkritisch zu verteilen, erfolgte die Befestigung so weit wie möglich an den Rändern, an denen die Sperrholzplatten den Drucker zusätzlich stabilisieren (Abbildung 17).

Wenn Sie Fragen über den Aufbau oder die Druckerfunktionsweise im Detail haben, kontaktieren Sie uns gerne via E-Mail an: [email protected] oder per Telefon: +49 (0) 3641 50 96 06. Die modifizierten RP-Teile für den Mendel Rostock sind bei thingiverse als .stl Dateien upgeloaded. Der komplette Bauteilsatz zum Mendel Rostock ist in unserem Onlineshop erhältlich.

Pages in category "Mendel Rostock Entwicklung"

This category contains only the following page.