Lama3D/pl

|

English • العربية • български • català • čeština • Deutsch • Ελληνικά • español • فارسی • français • hrvatski • magyar • italiano • română • 日本語 • 한국어 • lietuvių • Nederlands • norsk • polski • português • русский • Türkçe • українська • 中文(中国大陆) • 中文(台灣) • עברית • azərbaycanca • |

Release status: working

| Description | Lama3D metalowa głowica drukująca

|

| License | CC BY-SA 3.0

|

| Author | |

| Contributors | |

| Based-on | |

| Categories | |

| CAD Models | |

| External Link | github.com/syntetyczny/Lama3D

|

Lama3D

Metalowa głowica drukująca stworzona przy pomocy polskiej społeczności RepRap, środowiska akademickiego i fundacji Fablab Trójmiasto. Projekt rozwijany i udostępniany na prawach Creative Commons 3.0 CC BY-SA 3.0. Pliki źródłowe udostępnione są przy pomocy serwisu github. Głowica Lama3D jest wykonana z aluminium, stali nierdzewnej i mosiądzu. Drukuje ona z materiałów takich jak PLA, ABS, PVC, HIPS.

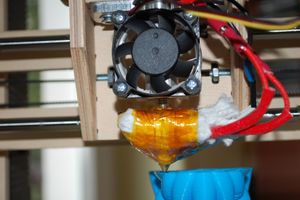

Głowica jest sprzedawana w postaci zestawów do samodzielnego złożenia, w których znajdują się jedynie części aluminiowe i wentylator z uchwytem plastikowym. Głowica wyposażona jest w dyszę o średnicy 0.5mm i wentylator 40mm. Aluminiowy radiator ma wykonany kołnierz typu j-head, który jest kompatybilny z płytkami montażowymi j-plate.

Projekt

Projekt głowicy jest wynikiem badań i równoległego rozwoju wraz z takimi projektami jak E3Dv5 hotend, BCN fullmetal hotend, Hexagon hotend, Pico hotend. Pierwsze testy koncepcyjnej głowicy zostały przeprowadzone w październiku 2013 roku, wykorzystując elementy m.in. z głowicy firmy 3Dlabtec i u-design. Celem było stworzenie głowicy bezkompromisowej, wyposażonej w wydajne chłodzenie rozdzielające skutecznie strefę gorącą od zimnej.

Radiator

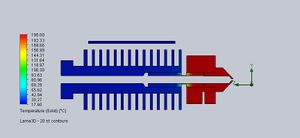

Radiator głowicy przechodził kolejne iteracje, od wersji wzorowanej na głowicach j-head, aż po obecny stan. Dzięki dużej powierzchni odprowadzenia ciepła udało się uzyskać bardzo dobre rozdzielenie strefy gorącej od zimnej. Obecnie radiator ma 50mm długości, dzięki czemu można używać wentylatorów PC 40mm. Chłodzący przepływ powietrza, dla którego został zaprojektowamny radiator to 5.5CFM. Dla celów akademickich wykonano symulacje pokazujące dystrybucję ciepła przy użyciu wentylatora 40mm dla głowicy 3mm.

Łącznik

Łącznik jest wykonany z nierdzewnego pręta gwintowanego M6 i ma długość 23.5mm. Przewężenie łącznika będące barierą dla rozchodzącego się ciepła, ma średnicę odpowiednio 3.8mm dla głowicy na drut 3mm i 2.75mm dla głowicy na drut 1.75mm. Długość tego podebrania wynosi 2mm. Na początku prac z głowicą, stosowano łączniki bez przewężenia, a odległość pomiędzy radiatorem, a blokiem grzejnym była ustawiana za pomocą śruby dociskowej wewnątrz radiatora. To rozwiązanie sprawdzało się przy drutach typu ABS, jednakże stosując PLA, materiał blokował się już na wyjściu z radiatora. Temperaturą panująca na powierzchni przewężenia osiągała 105st C w przypadku łącznika bez przewężenia i ok.75st C w przypadku przewężenia i ustawionej temperaturze topnienia 195st C.

Blok grzejny

Blok grzejny jest wykonany z pręta kwadratowego PA6 20mm i ma grubość 12mm. Już w pierwszych prototypach, zauważono problem z bierzącym serwisem i wymianą poszczególnych elementów w tym termistora. Czujnik pomiarowy, był szczególnie narażony na uszkodzenia, ze wzgledu na swoją dość delikatną budowę.

Dysza

Dysza jest wykonana z wałka 6 kątnego mosięznego 10mm i ma długość 12.5mm . W raz z rozwojem głowicy testowano różnego rodzaju izolacje dyszy od otoczenia w celu poprawienia jakości wydruków. W kolejnych wersjach stosowano izolator z ptfe, otuliny szklanej, czy też taśmy pfte.

Owe rozwiązania nie przyniosły oczekiwanych efektów poprawy jakości wydruków. Zauważalną zmianą jednak było zwiększenie bezpieczeństwa i ochrony przed oparzeniem w przypadku izolacji z włókna szklanego. W obu przypadkach izolacji, stabilizacja temperatury na dyszy nieznacznie wzrosła. Głównym zakłóceniem i deregulacją temperatury jest topniejący materiał w komorze grzejnej. Długość dyszy była zmieniana w celu znalezienia kompromisu pomiędzy siłą klejenia warstw (ABS), a jakością (PLA). Ważnym parametrem każdej dyszy jest długość otworu kapilarnego. Ta długość jest ściśle powiązana z kątem stożka, oraz stopką dyszy. Im krótszy otwór kapilarny, tym mniejsze opory tłoczenia i mniejsza retrakcja. W obecnej konstrukcji dyszy długość otworu kapilarnego wynosi ok. 0.35mm, co pozwala na ustawienie retrakcji na 0.6mm. W głowicach z metalu zwiększanie retrakcji może doprowadzić do blokowania się roztopionego plastiku w chłodniejszej części łącznika.