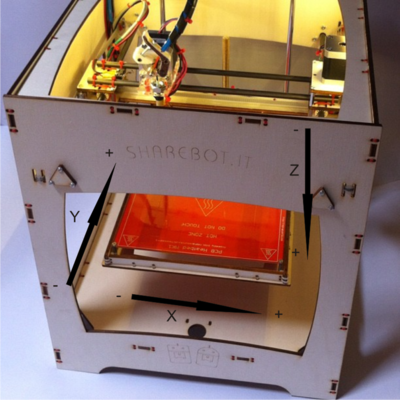

SharebotLC

Release status: working

| Description | ShareBot LC

|

| License | |

| Author | |

| Contributors | |

| Based-on | |

| Categories | RepStrap

|

| CAD Models | |

| External Link |

ShareBot LC

For the English version:

http://reprap.org/wiki/SharebotLC/en

Questo è il wiki relativo l'assemblaggio del Kit per ShareBot K 3D printer, ho scelto la pubblicazione di un wiki per permettere la modifica e l'implementazione da parte di tutti. Se si desidera hackerare la propria ShareBot per modificarla per nuove esigenze o migliorarla i file di taglio e stampa sono disponibili al seguente link:

http://www.thingiverse.com/thing:28113

Contents

Urraa!!! il coriere ti ha appena recapitato la tua nuova stampante 3D? È ora di cominciare...

Aperta la scatola verifica che tutto sia arrivato in buono stato,

Questo è quello che troverai all'interno del KIT: Nastro Kapton, è un nastro adesivo resistente alle alte temperature, lo potrai usare nel montaggio per collegare ed isolare parti e cavi all'estrusore o al piano riscaldato, per isolare i contatti come fosse nastro isolante e dopo come sacrificale per proteggere il piano di stampa;

I motori stepper NEMA 17, sono 1 per l'estrusore; 1 per l'asse X; 1 per l'asse Z (ha già il connettore e la testa avvolta nel nastro gommato); 2 per l'asse Y;

1mt di tubo pneumatico D 6mm che verrà tagliato per essere usato con vari scopi;

La scheda/resistenza da usare come piatto riscaldato di stampa con saldato il cavo+connettore.

1 termistore 100K, serve per leggere la temperatura del piano di stampa;

Il kit di cavi con connettore;

3 fine corsa elettromeccanici,

Il tubetto in PEEK che serve per reggere meccanicamente ed isolare termicamente il corpo scaldante dell'estrusore;

Il corpo estrusore già assemblato ed isolato, fuoriescono i terminali della resistenza e del termistore;

2 ugelli in ottone, uno da 0,48 e l'altro da 0,24 , si riconoscono dal forellino ;)

Il giunto Z e parte del meccanismo per spingere il filo plastico nell'estrusore;

Le parti in Plexiglas da 5mm che compongono il carrello dell'asse X, inizio a dirlo qui, sono molto delicate, quando avviterete le viti di incastro fate attenzione;

2mt di cinghia sincrona 2,5T che servirà per i movimenti degli assi X e Y;

3 pulegge 2,5T a 16 denti comprese di grano M3 di serraggio;

11 cuscinetti 624ZZ;

10 manicotti di scorrimento;

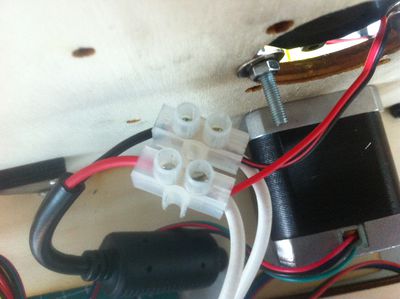

1 mammut, per collegamenti elettrici;

Cavo USB;

Alimentatore 12V;

2 confezioni di fascette;

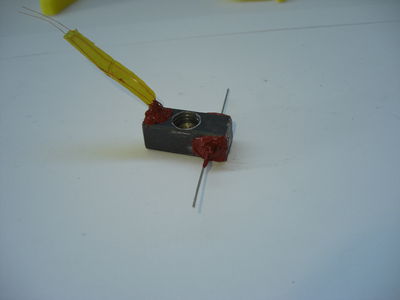

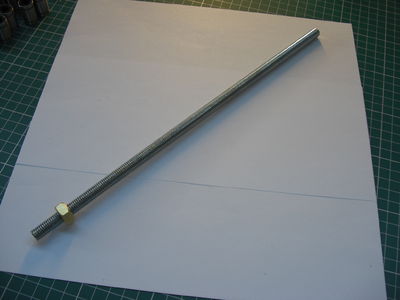

La vite senza fine Z con il dado di scorrimento;

il Kit di guide tonde D8mm, 2 da 320mm per l'asse X, 2 da 372 per l'asse Y e 2 da 383 per l'asse Z;

Il kit di viteria;

Carta vetrata;

Il cervello della stampante, compresi i 4 driver (Pololu "verdi" oppure Stepstick "neri");

I dissipatori di calore per i driver motori;

La ventolina di raffreddamento dell'elettronica;

Termoretraibile varie dimensioni e 100mm di tubo di teflon esterno D 4mm

½ kg di PLA o ABS;

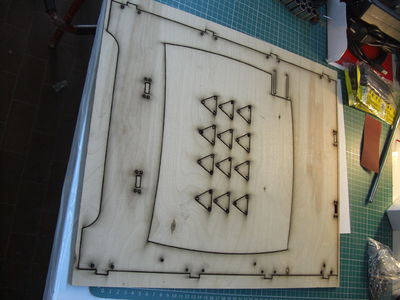

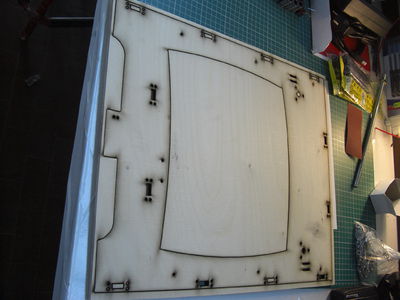

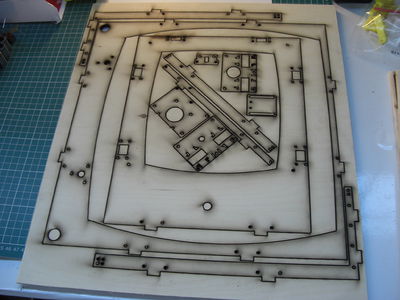

Il kit di legno tagliato a laser:

Il ponte;

Il fianco SX;

Il fianco DX;

Il Retro;

Il sopra + l'asse Z;

Il sotto + altre parti dell'asse Z;

Il fronte + parti dell'asse Z ed altro;

Pulizia e preparazione dei pezzi

Pulizia e preparazione dei pezzi:

La prima operazione da fare è la separazione e pulizia delle parti in legno dallo sfrido e dal nero o residui di legno lasciati dal laser. La delicatezza non guasta mai, per la separazione potete aiutarvi con un taglierino mentre per la pulizia con della carta vetrata. La scocca può essere lasciata al naturale oppure verniciata a piacere.

Anche le parti in plastica stampata che compongono il giunto Z e parte dell'estrusore e le parti in plexi possono necessitare di una pulizzia.

Fatto ciò procediamo con l'assemblaggio:

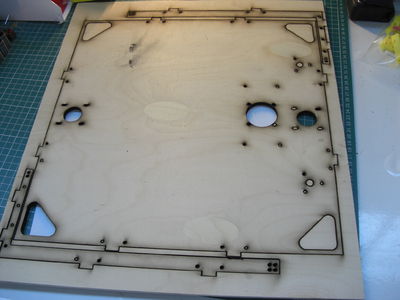

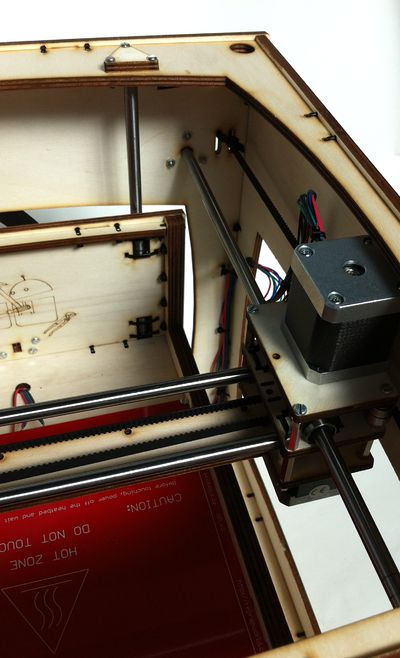

Scocca

LA SCOCCA: Per prima cosa prendiamo le parti in legno che andranno a costituire la scocca della macchina, che altro non è che una scatola di legno composta da 2 tappi sopra e sotto (il tappo alto è quello aperto mentre quello basso è chiuso), ed i 4 lati. Appoggiamo il retro della macchina sul tavolo orientandolo come in foto, con le asole basse a sx(ha 4 asole vicino i fori delle guide, 2 alte e 2 basse) e quelle alte a dx. Possiamo incastrarci dentro il pannello del lato SX (quello con le 2 asole, che vanno tenute verso l'alto, sarà la sede del fine corsa Y), e quello del lato DX (ha dei fori supplementari per bloccare i cavi che vanno orientati verso il retro.

Ora possiamo procedere con l'assemblaggio del tappo basso, incastrandolo come in foto, i due grossi fori circolari vicini sono orientati verso il retro. Fare molta attenzione all'orientamento dei due pannelli alto e basso, i fori per le guide Z e del motore non sono centrali, ma disassati dal centro macchina verso dx, quindi verificare di montare correttamente i due pannelli.

In fine si può procedere con l'incastro del tappo alto (mantenendo la parte sottile verso il davanti e quella più spessa verso il retro) e del pannello frontale.

Adesso per completare l'assemblaggio della scocca dobbiamo andare a fissare tutte le fascette di bloccaggio degli incastri e tagliare la parte in eccesso. Inoltre bisogna fissare con 12 viti M3x16 e 12 dadi, i 2 blocca guida triangolari sul pannello posteriore e 2 sul pannello di fondo.

Possiamo ancora procedere con il fissaggio del motore stepper di Z (quello con il connettore cablato) nell'apposito foro, con 4 viti M3x8, non va stretto in quanto una volta terminata ed accesa la stampante sarà necessario allineare motore/vite/dado di scorrimento, ed infine bloccare il motore nella posizione desiderata. La vite senza fine ed il giunto sono da montare in un secondo momento.

Al secondo foro sempre sul fondo fissiamo la ventola di raffreddamento della scheda, montata da sopra che soffia verso l'alto. Il fissaggio della ventola avviene con 2 viti M3x30 2 dadi M3 e 4 rondelle, le viti passeranno nel grosso foro nel legno, lasciando una rondella per lato della lastra, stringendo il dado si chiuderanno le rondelle a morsa sul legno fissando la ventola.

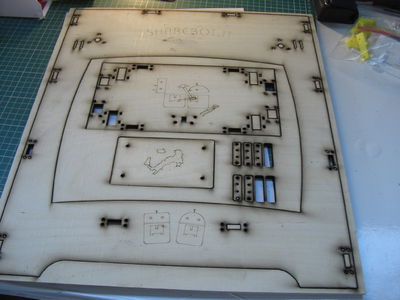

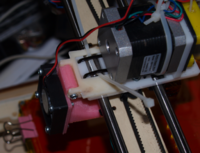

Ponte X Y

PONTE X / Y:

Questa è l'operazione che richiede le maggiori energie mentali, quindi concentrati ed assicurati di non essere disturbato...

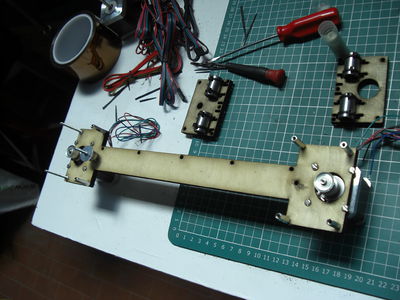

I pezzi che compongono il ponte della tua ShareBot sono: Ponte e piastre di legno, 3 stepper, 3 pulegge, 8 distanziali 20mm, 10 cuscinetti 624zz 1 o 2 rondelle 5x20 6 manicotti 2 guide da 320 mm 2 guide da 372 mm 1 microswitch 1 cavo 3 fili x 1 mt (giallo, rosso, nero) 3 cavi 4 fili x1 mt (nero,verde,rosso,blu) 5 viti M3x40 4 viti M3x16 12 viti M3x8 27 dadi M3 e fascette a volontà fascette a volontà

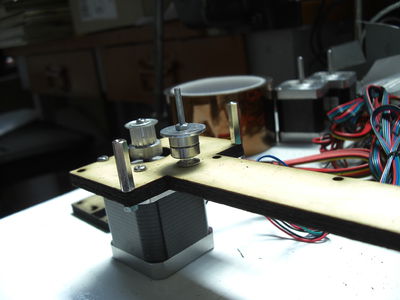

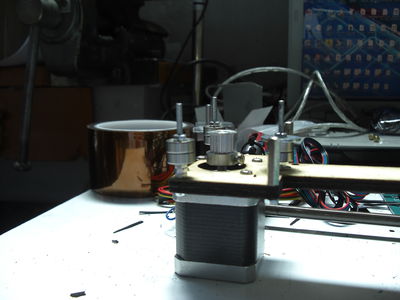

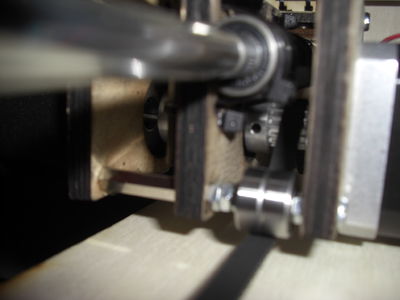

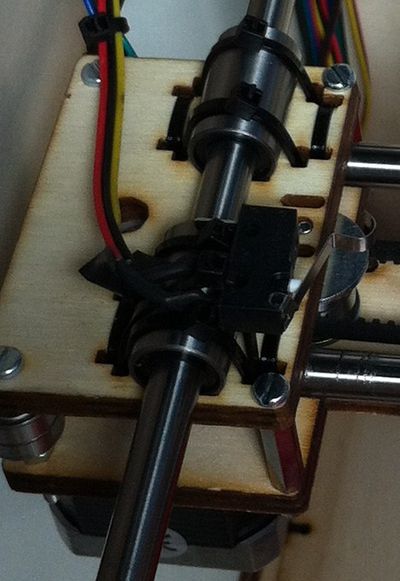

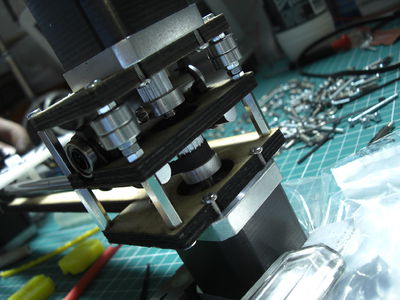

iniziamo l'assemblaggio, per prima cosa montiamo le 3 pulegge a bordo dei 3 motori stepper, e stringiamo il grano (piccola vite a brugola che si avvita nella puleggia per bloccare l'albero motore), come nella foto (2 pulegge con il grano verso il motore ed 1 puleggia con il grano verso l'alto), in un secondo momento andremo a regolarne l'altezza esatta allineando le pulegge alle cinghie.

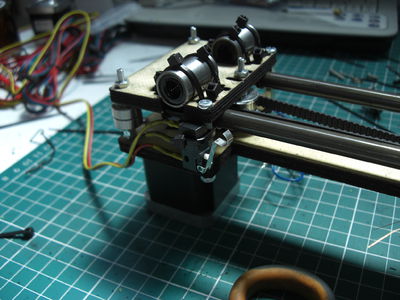

Montiamo i motori sul ponte e sulla piastra (sulla piastra va quello con la puleggia al contrario), usando le viti M3x8.

Ora guardando il ponte dal davanti (piccoli fori sul lato del ponte restano dietro), iniziamo a montare sul lato SX due distanziali come in foto e la vite M3x40 che funge da reinvio cinghia asse X, con due cuscinetti e due ranelle e due dadi, in questo ordine: dado/ranella/cuscinetto/cuscinetto/ranella/dado.

Come in foto completiamo fissando ai lati esterni sx altre 2 viti M3x40 bloccate con 2 dadi M3 e sul lato dx 4 distanziali bloccati con 4 dadi M4.

Sulle due viti M3x40 del lato sx bisogna avvitare come segue: 3 dadi M3 / 2 cuscinetti / 1 dado M3.

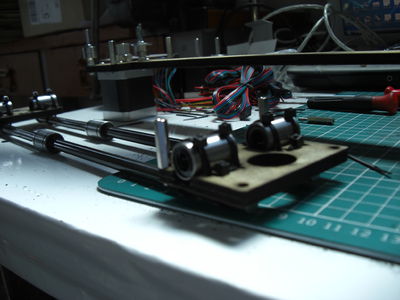

Con 8 fascette andiamo a fissare 4 manicotti alle due piastre, mantenendo i versi come nelle immagini.

Ora predisponiamo come nella foto altre 4 fascette per piastra, che serviranno per il serraggio delle guide X.

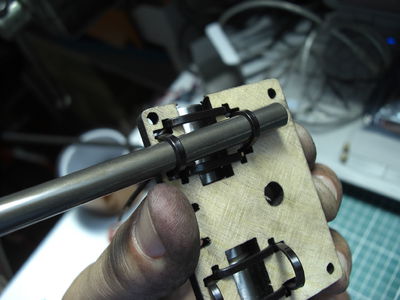

Inserire le guide e bloccare le fascette sul primo lato.

Inserire i due manicotti di scorrimento dell'asse X e procedere con il fissaggio anche dell'altra piastra alle guide. (Per orientarsi, avremo i manicotti vero l'alto, la piastra con il foro grosso centrale a destra e quella con il foro piccolo a sinistra)

Prendiamo la piastra singola con montato a bordo il motore (quello con la puleggia invertita) e sul lato dove sporge il motore avvitiamo come prima 2 viti M3x40mm ed in sequenza 1 dado M3 / 2 cuscinetti / 3 dadi M3

Sui due fori dell'altro lato della piastra montate due distanziali bloccandoli con 2 viti M3x12, poi fissate la piastra alla piastra dx (quella con il foro grande), bloccandola avvitando 4 distanziali come in foto

Ora possiamo unire le 3 piastre con le guide al ponte, come in foto, a DX bloccando il tutto con 4 dadi M3 dal basso,

a SX bloccando dall'alto, con due viti 3x12 per i distanziali, 2 dadiM3 per le viti M3x40, ed un dado M3 per bloccare la vite M3x40 del rinvio della cinghia X.

A questo punto possiamo procedere con l'allineamento delle pulegge ai cuscinetti ed il fissaggio dei grani,

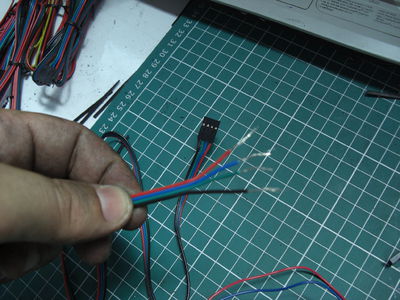

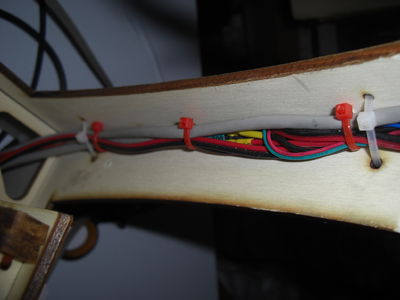

Poi passiamo all'unione dei 4 fili dei motori con le prolunghe a 4 fili, speliamo i fili, inseriamo un pezzetto di termoretraibile per ogni cavo e giuntiamoli mantenendo i colori,

Non è necessario saldarli (se li saldate non guasta), basta avvolgere i due capi a vicenda, ricoprire con il termoretraibile e riscaldare il termoretraibile per farlo ritirare ed isolare i contatti. Se ci sono problemi con il termoretraibile è possibile fissare ed isolare le giunzioni con un pezzetto di nastro Kepton.

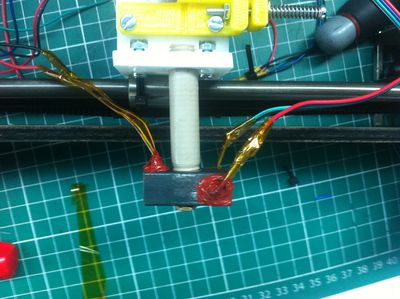

Cablate le tre prolunghe sui tre motori colleghiamo il cavo a 3 fili con il microswitch, speliamo il filo rosso e giallo, il filo nero è possibile tagliarlo più corto ed isolarlo (non serve con questo tipo di finecorsa), colleghiamo indifferentemente il rosso ed il giallo agli anelli contrasegnati con C ed NO del micro, passiamo il filo nell'anello ed arricciamolo, poi lo blocchiamo ed isoliamo con un pezzetto di termoretraibile oppure di kepton.

Fissiamo il Micro dell'asse X con una fascetta al distanziale come in foto, il bordo alto del micro sarà a filo della piastra alta, dopo verificheremo l'altezza in modo che scatti al contatto con il carrello di X. Assicurarsi di mettere la fascetta in un punto che non impedisca il “clic” al micro.

Un altra possibilità (sembra migliore) di fissaggio del Micro dell'asse X è esibita nella foto sotto, facendo passare una fascetta nei fori del manicotto a sfere si prende anche un foro del finecorsa e si blocca!

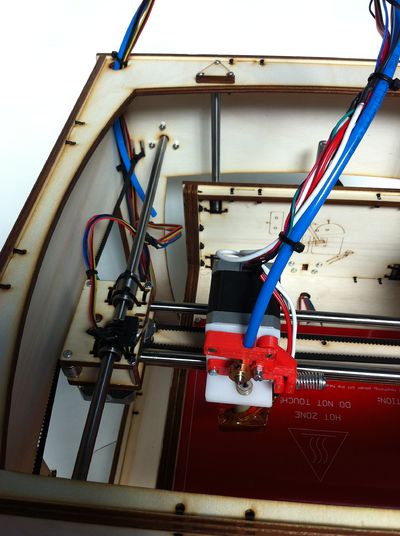

Ora passiamo all'allestimento dell'estrusore e del carrello dell'asse X.

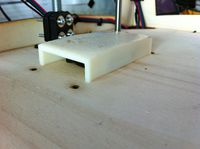

Carrello X e sistema di estrusore

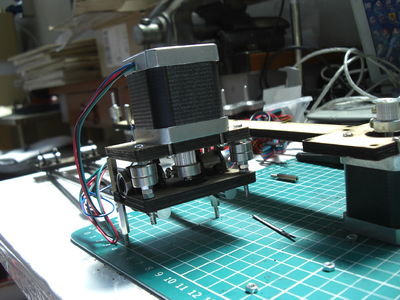

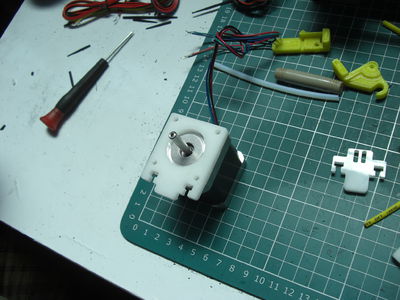

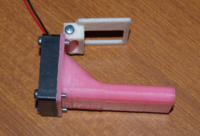

Prendiamo l'ultimo motore stepper, ed appoggiamoci sopra la parte in plexy da 5mm come in foto, i cavi del motore lasciamoli verso l'alto,

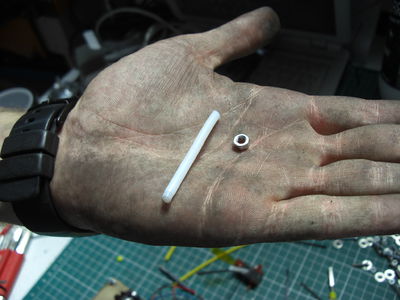

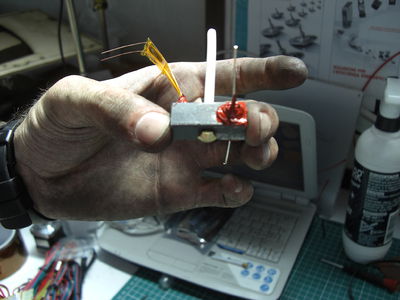

Poi prendiamo la parte stampata dell'estrusore come in foto ed appoggiamola a farla combaciare con i due fori alti del motore, bisogna tagliare un pezzetto di tubo dell'aria e bisogna inserirlo a supporto. Ora possiamo avvitare con due viti da M3x16.

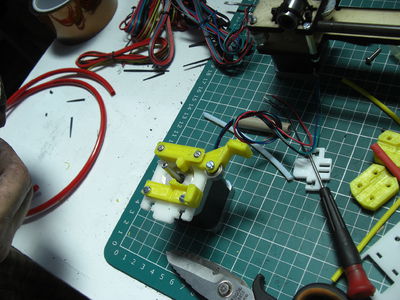

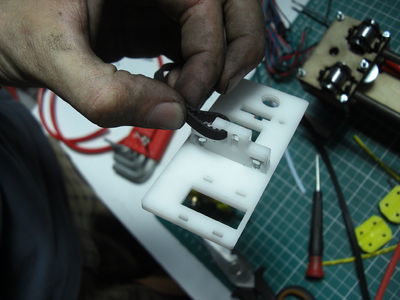

Ora prendiamo la leva di bloccaggio del filamento, ripuliamo la sede per permettere l'ingresso e scorrimento del cuscinetto 624zz, blocchiamolo con una vite M3x12 , direttamente avvitandola nella plastica, non serve stringerla fino in fondo.

Ora blocchiamo con due viti M3x12 anche la parte bassa dell'estrusore ed agganciamo il supporto del cuscinetto al tubetto dell'aria come in foto.

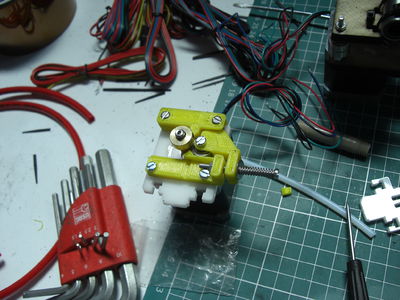

A questo punto prendiamo il nottolino in ottone (è una piccola boccola in ottone dentata) e fissiamola con il grano all'alberino del motore. Aggiungiamo anche una vite M3x40 con molla e ranella (la ranella va sulla plastica per non farla scava re dalla molla) ed inseriamola nel foro, sul pezzo basso va posizionato nell'apposita sede un dado M3, avvitare la vite.

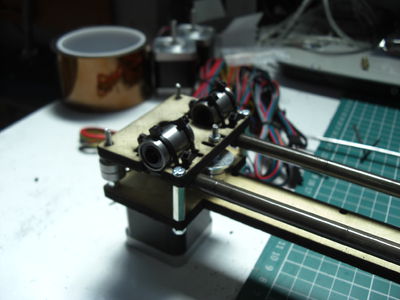

Prendiamo la piastra in plexy in foto, ed agganciamogli il porta cinghia, bloccandolo con 2 M3x16 e 2 dadi M3, FARE MOLTA ATTENZIONE è delicato, se si tira troppo saltano le alette, puntate le viti ed i dadi, stringere il minimo e fissare con dell'attaccatutto.

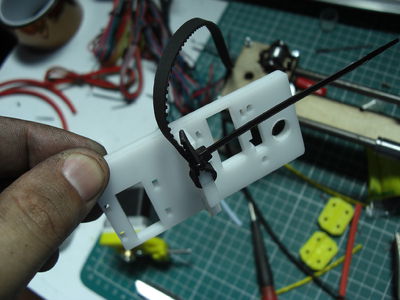

Ora tagliamo un pezzo di cinghia di circa 700mm e blocchiamone un capo con una fascetta sul tendicinghia, (ci sono circa 2mt di cinghia, quindi è molto abbondante per consentirne il primo tensionamento, poi taglieremo l'eccesso).

Ora predisponiamo le fascette di bloccaggio dei manicotti e fissiamoli ai manicotti di X sulle guide del ponte.

Ora facciamo girare la cinghia intorno al reinvio ed alla puleggia, ed andiamo a tensionarla e fissarla con un altra fascetta sull'altra asola del carrello. Possiamo vedere già ora di dare il giusto tensionamento alla cinghia, bloccarla e tagliare l'eccesso, in futuro se dovessimo necessitare di tensionarla ulteriormente senza voler smontare le fascette potrete stamparvi e montare un tensionatore supplementare come i seguenti: http://www.thingiverse.com/thing:16449 http://www.thingiverse.com/thing:10082

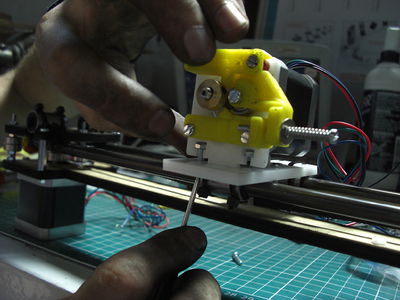

Adesso possiamo montare l'estrusore sul suo incastro, e bloccarlo con due viti M3x12 e due dadi M3.

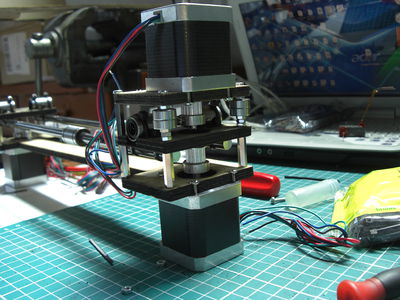

Per il montaggio dell'HotEnd partiamo con il prendere la cannetta di teflon da 100mm nel Kit e tagliamola esattamente i 2 parti uguali, ora prendiamone una (ripeteremo la medesima operazione con l'altra), prendiamo un dado M4 presente nel kit solo a questo scopo, ed avvitiamolo su di un lato della cannetta di teflon per circa 10mm, vedrete che quando lo sviterete avrete impresso il filetto su di un lato della cannetta di teflon,

Adesso procediamo avvitando la cannetta filettata sull'ugello,

Ora avvitiamo l'ugello con la cannetta nel corpo estrusore, (CONSIGLIO SPASSIONATO per settare la stampante ed imparare ad utilizzarla partite con l'ugello da 0,48mm)

Avvitiamo sul corpo scaldante il tubetto in PEEK,

Ora avvitiamo l'HotEnd completo sul carrello X,

Procediamo con il cablaggio, dell'HotEnd, I CAVI CON CONNETTORE DELL'HOTEND SONO QUELLI LUNGHI 2MT, (SE NEL KIT I CAVI SONO LUNGHI TUTTI 1MT VANNO PROLUNGATI DI CIRCA 50MM CON IL FILO BIANCO, COLLEGANDO I 50MM DI FILO AI CAPI DI TERMISTORE E RESISTENZA, E COLLEGANDOLO AI CAVI CABLATI), prendiamo il cavo a 4 fili lungo 2 mt ed il cavo a 2 fili lungo 2 mt, fissiamo i capi del termistore e della resistenza (per la resistenza si può creare con una pinzetta due anellini per attorcigliarci il filo) Per la resistenza si utilizza il cavo a 4 fili, si accoppiano a 2 a 2 e si collegano alla resistenza. Per il termistore si utilizza il cavo a 2 fili.

Ed isoliamo con del nastro KEPTON, non usare altri nastri o termoretraibile in quanto fonderebbe.

Se si vuole si può ricoprire con del kepton il corpo riscaldante per isolarlo meglio ed evitare di scottarsi accidentalmente.

Piano Z

Per l'assemblaggio del piano Z servono:

Le parti in legno, che sono: 4 spalle, piano Z, Piastra porta guide Z, due piastrine di rinforzo, piastrina porta dado scorrimento, 2 piastrine porta microswitch, 6 viti M3x40 2 viti M3x30 12 dadi M3 2 viti M2 (dal 20/08/2012 sostituite da fascetta) 2 dadi M2 (dal 20/08/2012 sostituite da fascetta) 1 microswitch 1 cavo 3 fili + connettore 4 molle 1 piano PCB riscaldato ( http://reprap.org/wiki/PCB_Heatbed ) 1 termistore 1 cavo 2 fili (rosso/nero) + connettore 4 manicotti 1 dado M10 fascette a volontà

Accoppiare le spalle a due ed incastrarle nella sede della del piano Z, bloccare con le fascette negli appositi fori, avendo cura di lasciare la testa della fascietta nell'angolo interno della giunzione. Eseguire la stessa operazione sul lato opposto, poi incastrare la struttura così ottenuta nella piastra porta manicotti, lasciando il disegno verso l'interno e bloccare con le fascette.

Incastrare anche le due piastrine di rinforzo tangenziale in alto ed in basso come nella foto sopra, e bloccare il tutto con le fascette.

Ora inseriamo i manicotti negli appositi incastri e blocchiamoli con le fascette.

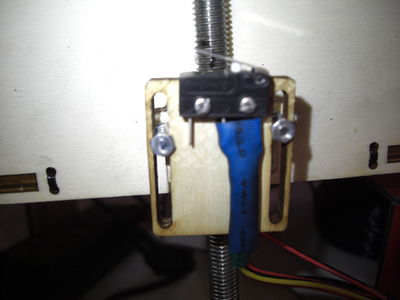

Ora passiamo all'assemblaggio del dado di scorrimento e del finecorsa Z. Giuntiamo il fine corsa con il cavo a 3 fili, come in precedenza, dobbiamo collegare il rosso ed il giallo indifferentemente all'anellino del C e NO del microswitch, il nero lo isoliamo.ù

Poi prepariamo la piastrina di ancoraggio del fine corsa, con un cacciavite scaviamo una sede di qualche mm all'interno della piastrina del fine corsa, appoggiamo i due dadi M2 e con una pinza o una morsa li blocchiamo, in maniera che siano a filo. Avvitiamo il fine corsa con 2 viti M2.

Dal 20/08/2012 il fissaggio dei proximity avviene tramite fascetta come nell'immagine sotto, sia per il fissaggio sulla placchetta di Z che per il fissaggio successivo del proximity sulla placchetta Y!

Ora infiliamo le 2 viti M3x40 e 2 M3x30 nei fori della piastra Z porta manicotti, facendole sporgere verso l'esterno, posizioniamo il dado M10 nell'asola ed inseriamo la piastra di bloccaggio, fissiamo con 4 viti, poi sulle viti M3x40 avvitiamo altri 2 dadi M3, inseriamo la piastrina porta microswitch e blocchiamola con altri due dadi M3.

Prendiamo il termistore 100K, e con del nastro kepton isoliamo i due contatti in rame in maniera che non si tocchino (tipo termistore hotend), poi passiamo giuntiamo i contatti del termistore con il cavo a 2 fili ed isoliamo con del nastro kepton. Ora sempre con del nastro kepton possiamo attaccare il termistore al centro della scheda PCB riscaldata.

Ora prendiamo la scheda PCB e facciamo passare le 4 viti M3x40 negli appositi fori, inseriamo 4 molle sullo stelo della vite e facciamo passare le viti anche all'interno dei 4 fori del piano di legno, a questo punto blocchiamo con 4 dadi M3.

Il cavo del termistore e del PCB possono passare all'interno del foro come in foto.

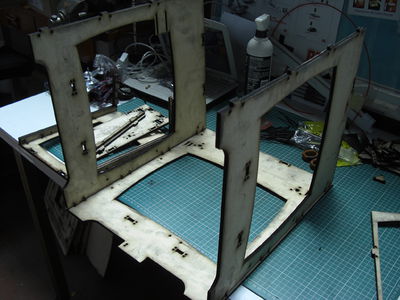

Assemblaggio Stampante

Ora prendiamo la scocca pre assemblata e l'asse Z, inseriamo l'asse Z all'interno della scocca e dall'alto inseriamo le due guide Z, facendole passare per i manicotti, dell'asse Z. blocchiamo le guide con le piastrine triangolari e blocchiamole con le viti M3x16 + dadi M3. Se le guide dovessero avere gioco all'interno delle sedi della scocca, girare del nastro isolante sulle teste delle guide fino a spessorarle e bloccarle in sede.

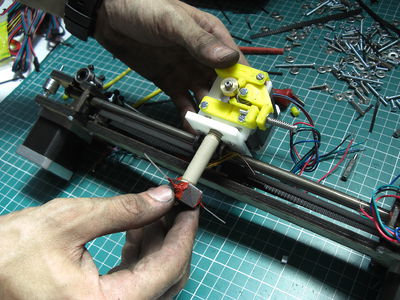

Ora possiamo inserire la vire senza fine infilandola dall'alto ed avvitandola nel dado di scorrimento, inseriamo il giunto tra la vite SF e l'alberino del motore (l'alberino è avvolto nel nastro gommato, serve per dare il giusto grip tra alberino e giunto e per aiutare a smorzare vibrazioni ed allinearsi, se il nastro fosse troppo è possibile srotolarlo togliendolo per portare l'alberino al giusto spessore di inserimento nel giunto). Qui consiglio di stringere al minimo le viti del giunto e del motore Z, una volta accesa la macchina si farà muovere avanti ed in dietro l'asse Z autoallineando il sistema, a questo stadio bloccheremo viti del motore e giunto.

Adesso passiamo all'installazione del ponte, alla stessa maniera inseriamo le due guide Y nella scocca facendole passare all'interno dei manicotti di scorrimento del ponte X Y, bloccare le guide con le placchette triangolati avvitando 6 viti M3x16 con 6 dadi M3.

Ora bisogna bloccare e tensionare le cinghie dei due motori Y, prendiamo un estremità della prima cinghia ed infiliamola nell'asola adiacente, poi blocchiamola con una fascetta, facendo si che i due lati dentati della cinghia siano appaiati. Dall'altro lato tensioniamo la cinghia senza esagerare, ripassiamo nell'asola e blocchiamo con una fascetta. La cinghia in eccesso può essere tagliata.

Non deve essere dura, basta che una volta bloccata se muovo avanti ed in dietro il motore (deve essere in tensione) non abbia gioco. Anche per queste cinghie successivi tensionamenti possono essere eseguiti scaricando e stampando dei tendicinghia.

Elettronica e cablaggi

Cabliamo come visto in precedenza per l'asse Z anche il microswich dell'asse Y (se kit spedito dopo il 20/08/2012 bloccare il micro con la fascetta), attacchiamolo alla placchetta in legno con 2 viti M2 e due dadi M2, avendo cura di incassare i dadi M2 nella placchetta come fatto per il fine corsa Z. Con 2 viti M3x16 e due dadi M3 blocchiamo la placchetta con a bordo il fine corsa sulle asole come in fotografia.

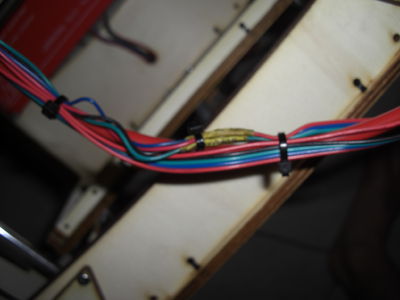

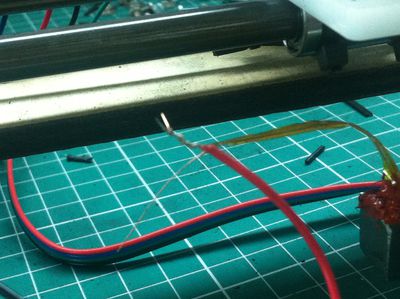

Ora ordiniamo tutti i vari cavi facendoli passare per le apposite vie e fissandoli con fascette o rettangoli di nastro kepton, portandoli fino al di sotto del piano base della stampante.

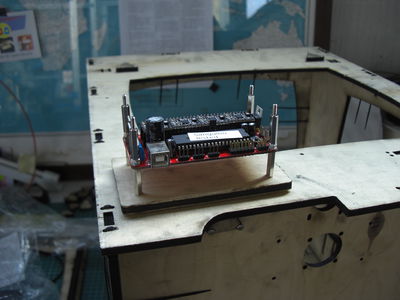

La scheda elettronica è già testata e preparata con caricato a bordo il bootloader ed il firmware Marlin modificato per l'utilizzo sulla stampante ShareBot. Prepariamo la scheda elettronica ( http://reprap.org/wiki/Sanguinololu ), prendiamo la piastra di protezione, avvitiamo sopra 4 distanziali e blocchiamoli con 4 dadi M3, poi appoggiamo sopra la scheda elettronica e blocchiamola con 2 dadi M3 per ogni distanziale, ora avvitiamo sopra 4 distanziali. Prendiamo i dissipatori, applichiamo sopra un quadretto di biadesivo ed attacchiamo sopra il chip dei 4 driver motori, fare attenzione che il dissipatore non tocchi nessun contatto della scheda, e lasciare libera la vitina di regolazione della tensione in uscita ai motori stepper, ci servirà raggiungerla dopo i primi test, se necessario dovremmo regolare la potenza ai singoli motori ( http://reprap.org/wiki/StepStick oppure http://reprap.org/wiki/Pololu_stepper_driver_board).

I valori base Vref dei singoli assi sono già impostati! Sono valori di riferimento, per ogni macchina possono variare. Per le modalità di lettura del Vref vi rimando alle pagine dei singoli driver.

Per i driver Stepstick i valotri di Vref che ho trovato sono: X 1,12 Y 1,2 Z 0,9 E 1,2 Per i driver Pololu i valotri di Vref che ho trovato sono: X 0,3 Y 0,3 Z 0,25 E 0,3

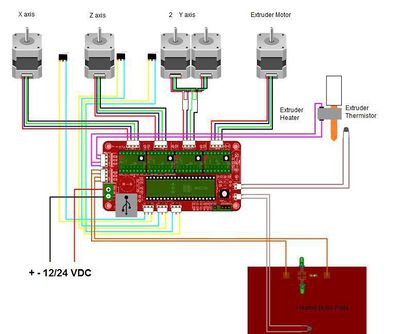

Ora colleghiamo i connettori dei vari cavi alla scheda seguendo lo schema elettrico sotto, nel firmware caricato è stata invertita l'uscita dei motori Y con quella del motore Z così da sfruttare l'uscita in parallelo previsto sulla scheda per i motori Z sui motori Y. Se un motore gira al contrario rispetto al senso di marcia voluto, basta staccare il connettore (a scheda non alimentata) del motore e ricollegarlo invertito di 180°, il motore girerà in senso opposto.

Preparazione dell'alimentazione: Prendiamo l'alimentatore, tagliamo lo spinotto finale e speliamo i fili ROSSO + e NERO -, ora colleghiamoli ai due contatti del mammut e blocchiamo le viti. Nei rispettivi contatti + e – del mammut colleghiamo i fili rosso e nero (sempre rispettando le polarità) della ventola di raffreddamento, prendere due spezzoni di cavo bianco e spelarli, colleghiamo un capo di entrambi insieme ai fili della ventola nel mammut, colleghiamo facendo molta attenzione a rispettare il + ed il -, i fili all'alimentazione della scheda elettronica. Ora appoggiamo blocchiamo la scheda elettronica alla base della macchina e fissiamo con 4 dadi M3. Sistemiamo i cablaggi con fascette, e blocchiamo il cavo di alimentazione e Usb sempre con delle fascette agli appositi fori come in foto.

Se si vuole installare i LED, dobbiamo collegare saldando i filo rosso al polo + della striscia LED ed il filo nero al polo -, a questo punto possiamo staccare la pellicola protettiva dalla striscia led e attaccarli all'interno della stampante, poi portiamo i fili fino al mammut dove collegheremo direttamente il rosso con i positivi ed il nero con i negativi all'interno del mammut.

Software

Software di gestione per stampanti 3D DIY ce ne sono parecchi, per praticità ed affidabilità noi abbiamo scelto PrintRun, scaricabile al seguente link:

http://reprap.org/wiki/Printrun

Un altro software, utilizzabile al posto di Printrun e che aggiunge funzioni supplementari al controllo della stampante, che ho provato recentemente è Repetier Host, scaricabile al seguente link:

https://github.com/repetier/Repetier-Host

Lo consiglio... inoltre potete configurarlo per l'utilizzo con Slic3r e mantenere i profili di stampa già creati per la stampante!

oppure potete scaricare qui la versione per Windows pronta per la stampante e già configurata con Slic3r

https://dl.dropbox.com/u/51473469/printrun-win-slic3r-SB.rar

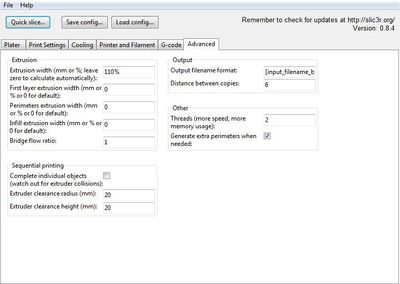

Slic3r è il software che converte il file *.stl in *.G-Code, che è il linguaggio fatto da coordinate che legge la nostra macchina. Potete scaricare Slic3r al seguente Link:

https://dl.dropbox.com/u/51473469/config%20slic3r%20sharebot/config024.ini

https://dl.dropbox.com/u/51473469/config%20slic3r%20sharebot/config048.ini

a questo link potete scaricare i file dei parametri di stampa dedicati alla stampante 3D, c'è un file di parametri per stampare con l'ugello da 0,48mm ed uno per quello da 0,24mm, dovete copiare il file *.ini nella cartella slic3r, da printrun per essere sicuri di caricare le impostazioni volute aprite "slicing settings" poi "load config" così da selezionare i parametri corretti. Nonostante siano parametri ottimizzati per questo modello di stampante 3D potrebbero essere necessarie alcune piccole modifiche ai parametri di stampa che potrebbero variare da stampante a stampante, inoltre alcuni parametri come le temperature di estrusione possono variare in funzione del materiale utilizzato (ABS - PLA), colore e fornitore, quindi potrebbero essere necessarie piccole modifiche.

In alternativa a Slic3r che abbiamo trovato utile sopratutto per la creazione automatica di supporti e del raft è SkeinPyPy, scaricabile al seguente link:

Una volta scaricato ed installato potete “travasare” le impostazioni di stampa della vostra stampante che utilizzate su Slic3r in Cura.

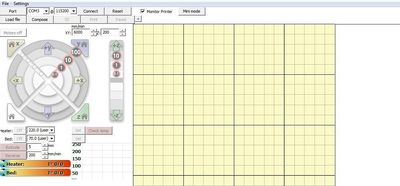

PRINTRUN: (http://reprap.org/wiki/Printrun)

Printrun é uno dei programmi più utilizzato e diffuso per comandare una stampanti 3D tipo reprap, è stato realizzato da Kliment, fa parte del "pacchetto printrun, che ingloba anche printcore e pronsole.

Il programma è composto da 5 blocchi, che sono: il pannello utente, il joystick per il controllo degli assi X,Y,Z il pannello di controllo estrusore e del piano di stampa, il piano di stampa la console

Il pannello utente il pannello utente è posto nella parte alta del programma ed è il seguente:

Si compone di 15 pulsanti che svolgono le seguenti funzioni: File: è possibile aprire un file, modificarlo, pulire la console, accedere al proiettore, uscire dal programma;

Settings: realizzazione di nuovi pulsanti, impostazioni del programma, programma di generazione del G-Code;

Port: non è un pulsante vero e proprio, si compone di due caselle :

La prima indica la COM alla quale si ci vuole connettere per collegarsi alla stampante, aprendo il menù a tendina si vedono quelle disponibili; La seconda indica la velocità di trasmissione dati con la scheda elettronica, nel nostro caso sono 115200 Baudrate;

Connect: questo pulsante,una volta premuto permette la connessione alla stampante e d attiva tutte le funzioni; Reset: questo pulsante permette di resettare la stampante; Monitor Printer: se attivo abilita la lettura automatica della temperatura dell'estrusore e del piano di stampa; Mini Mode: questo pulsante rimpicciolisce la finestra del programma mostrando solo il pannello utente e parte della console; Load File: questo pulsante permette di aprire un file *.STL, *.OBJ, *.GCODE. Se il file è un STL oppure un OBJ verrà avviata la procedura di conversione in G-Code; Compose: da qui si accede ad una finestra per impaginare più file sul piano di stampa; SD: questo pulsante permette di caricare un gcode direttamente dalla memoria SD a bordo scheda (non tutte le elettroniche prevedono questa opzione); Print: : Con un G-Code caricato permette l'avvio del ciclo di stampa; Pause: permette la pausa della stampa, abilita i pulsanti Resume e Restart; +: permette di aggiungere un pulsante personalizzato;

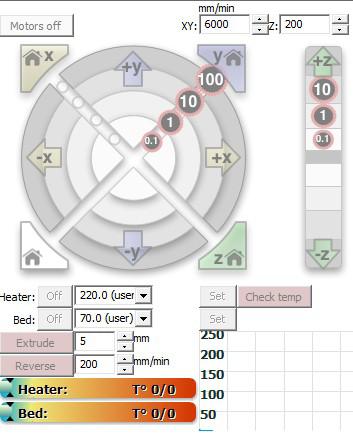

Il Joystick

Motor OFF: permette di togliere potenza ai motori stepper; Mm/min: qui vanno impostate le velocità di JOG (movimento manuale) degli assi X,Y e Z; Joystick XY: questo pannello, permette di comandare il movimento degli assi in JOG (manualmente) ed i relativi cicli di HOMING (l'asse va a leggere il fine corsa per conoscere la sua posizione esatta), i movimenti sono controllabili dai pulsanti posti sul pad, oltre la direzione (+ e -) i movimenti possono essere di diverse misure (mm): +100 +10 +1 +0.1 -0.1 -1 -10 -100

- Joystick Z: accanto al pad XY vi è il pad per l'asse Z, è possibile muovere l'asse Z in positivo (si allontana il piano dall'estrusore) ed in negativo (si avvicina il piano all'estrusore) secondo varie misure:

+10 +1 +0.1 -0.1 -1 -10 Il Pannello Estrusore: Il pannello estrusore permette di regolare e visionare la temperatura dell'estrusore e del piano di stampa. Comandare il motore dell' estrusore in positivo e negativo. Heater : OFF: arrestare il riscaldamento dell'estrusore; Temperatura °C: in questa casella si imposta la temperatura che si desidera raggiungere; Set: premendolo si attiva il riscaldamento dell'estrusore secondo la temperatura desiderata; Bed : OFF: arrestare il riscaldamento del piano; Temperatura°C: in questa casella si imposta la temperatura che si desidera raggiungere; Set: premendolo si attiva il riscaldamento del piano secondo la temperatura desiderata; Check Temp: premendo questo pulsante la Console darà la lettura della Temperatura Corrente; Extrude: questo pulsante permette di avviare il motore dell'estrusore, seguendo le impostazioni date nelle caselle poste accanto: mm: identifica i millimetri di filamento che vengono spinti; mm/min: identifica la velocità di estusione; Reverse: questo pulsante avvia il motore dell'estusore ma con movimento inverso, seguendo le impostazioni date nelle caselle poste accanto: mm: adesso indica i millimetri di filamento che vengono ritratti; mm/min: adesso indica la velocità di ritrazione; Indicatori di temperatura: Heater: viene mostrata la temperatura in gradi centigradi dell'estrusore Bed: viene mostrata la temperatura in gradi centigradi del letto Il Piatto Questo pannello permette di visualizzare l'oggetto che verrà stampato e di seguire i movimenti della stampante tramite visualizzazione grafica del percorso di stampa in colore nero e del percorso in stampa in colore rosso.

La Console La console è il pannello posto sulla destra è costituito da tre elementi: Una finestra che mostra il LOG; Una casella in cui si possono scrivere stringhe di codice G-code ed inviarle direttamente in macchina; Il pulsante SEND per inviare i codici immessi;

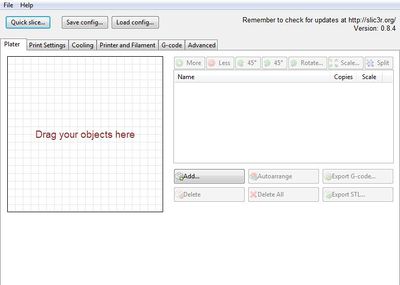

Slic3r

In questa finestra è possibile impaginare e dubblicare i file da convertire in g-code, inoltre è possibile modificare i file scalandoli o roteandoli.

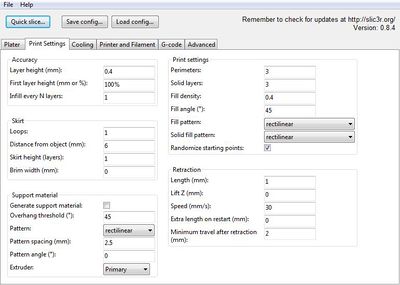

Accurancy: L’Altezza dello strato , Layer Height, è un parametro molto importante e deve essere compatibile con il diametro del foro ugello di estrusione, Per l'ugello da 0.48 mm solitamente si imposta il valore di 0.35mm, si consiglia di evitare valori superiori a 0.4 mm, anzi utilizzando valori inferiori si avranno qualità superiori sulle pareti.

Skirt Questo parametro permette di realizzare un linea attorno al perimetro dell’oggetto stampato, Lo Skirt permette di estrudere e ripulire l'ugello prima della vera e propria stampa dell’oggetto e permettendo di capire se l’estrusore è regolato ad un altezza giusta rispetto al piano.

Print settings Perimeter, il valore settato a 2 intende che saranno stampati 2 gusci solidi a costituire la superficie dell'oggetto. Solid layers, è il numero di strati pieni che vengono realizzati su ogni superficie che si sviluppa orizzontalmente. Fill density, è la percentuale di riempimento che viene utilizzata nella stampa dell’oggetto, con 0 stamperemo solo i gusci vuoti dell'oggetto, con 1 sarà totalmente pieno, di solito si setta intorno a 0,4. Fill angle, indica l’angolo con cui sarà realizzato il riempimento dell’oggetto. Fill pattern e Solid fill pattern, identificano la geometria del riempimento.

Retraction: è la retrazione in mm che effettua l'estrusore ad ogni spostamento in G0 (passaggio tra un punto in cui stampa G1/G2/G3 ad un altro punto di stampa, per evitare di lasciare un filamento di plastica fusa oppure un goccia). Length, identifica i mm di filo plastico che sarà ritratta durante i movimenti, può dipendere dall'estursore utilizzato o dal tipo di plastica utilizzata per stampare. Lift, identifica il sollevamento dell'asse z quando vengono eseguiti gli spostamenti rapidi G0 così da non cocciare contro le parti già stampate con l'ugello. Speed, identifica la velocità con cui il filo sarà ritratto. Extra length on restart, indica i mm estrusi in eccedenza quando riprende la stampa dopo uno spostamento a cui è stato applicata la retrazione. Minimum travel after retraction, questo valore serve ad evitare la ritrazione se il punto in cui ci si accinge a stampare è prossimo.

Support material: rappresenta le opzioni per il posizionamento automatico e la stampa dei supporti per gli oggetti stampati.

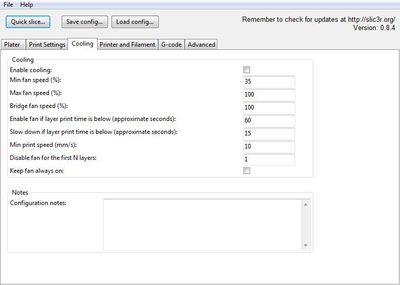

Cooling setting, sono un insieme di parametri per gestire le ventole di raffreddamento dell'hot end, sulle stampanti dove sono previste.

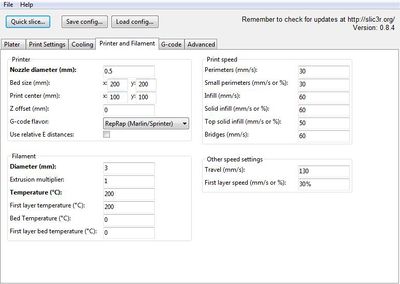

Qui abbiamo le impostazioni macchina, del filamento utilizzato e le temperature di stampa.

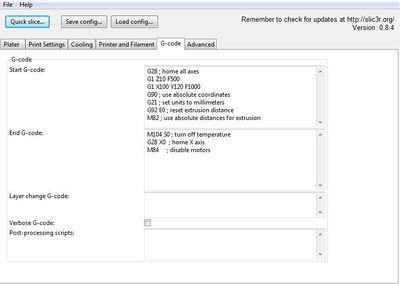

In questa finestra ci sono l'intestazione e la fine del G-Code, impostate per la stampante.

Qui ci sono dei parametri avvanzati, utile può essere il primo parametro: extrusion width, rappresenta il riempimento dei piani orizzontali, se stampate un fischietto e perde aria dai lati oppure un vaso/bicchiere e perde H20 dal fondo allora bisogna giocare su questo parametro.

Prima stampa e calibrazione

Diamo corrente: Avete appena terminato l'assemblaggio ed il cablaggio della vostra nuova Stampante 3D, ora è il momento di dare corrente e calibrare l'hardware per realizzare i vostri oggetti.

Controlla ancora una volta che l'alimentatore sia correttamente collegato al polo positivo e polo negativo della scheda. Accendiamo la stampante e colleghiamo il cavo USB al PC, attendiamo che si installino correttamente i driver della scheda. Se il vostro PC non installa in automatico i driver dell'FTDI (convertitore seriale/Usb a bordo scheda) li potete scaricare al seguente link:

http://www.ftdichip.com/Drivers/VCP.htm

lanciamo Printrun, settiamo la corretta COM, settiamo 115200 BitRate e clicchiamo su CONNECT... Connessa la scheda proviamo per prima cosa il senso dei motori, cliccando sul JOG (frecce di movimento manuale degli assi), muoviamo di 1mm Z+ (il piano di stampa si allontana dall'ugello), Z- (il piano si avvicina all'ugello), se va al contrario, spegnamo la stampante, scolleghiamo l'USB e giriamo il connettore del motore Z di 180°. Poi testiamo l'asse X (muove l'ugello da SX a DX e viceversa) 1mm in X+ l'ugello va verso DX 1mm Xl'ugello va verso SX, ora tocca a Y, 1mm Y+ i due motori si devono muovere nella stessa direzione, e l'ugello si muoverà verso il fondo della stampante, 1mm Y- e l'ugello si muoverà verso di voi.

Ora attiviamo Monitor Printer e clicchiamo su Check Temp, se tutto è corretto vedremo più o meno la temperatura ambientale segnata nella tabellina dell'estrusore e del piano di stampa. Adesso a settare la temperatura dell'estrusore a 240°C e del piano a 60°C, vedremo la temperatura che sale nel grafico in basso. Se vediamo fumare l'estrusore non preoccupiamoci, al primo riscaldamento evaporano i residue dei lubrificanti di lavorazione delle parti in metallo. Dopo i 180°C possiamo testare l'estrusore, (sotto i 180°C l'estrusore non estrude per sicurezza) clicchiamo Extrude e verifichiamo che la rotellina giri in senso orario, per spingere il filamento nell'hotend, se clicchiamo reverse verifichiamo che vada in senso opposto. Se fino a qui funziona tutto, verifichiamo i fine corsa, cliccando sul tasto di HOMING dei singoli assi e verificando che ogni asse arrivi allo 0 (sul proximity) e si vermi correttamente.

Allineamo il piano Z:

con le viti di fissaggio del motore e quelle del giunto Z molli far correre l'asse Z in alto ed in basso avanti ed indietro fino a che la vite senza fine di Z non scorra dritta, a questo punto stringiamo le viti del motore Z e del giunto.

Attacchiamo uno strato protettivo di Kepton sul piano di stampa.

(RISOLTO NELLA VERSIONE 0.2) Potrebbe capitare che il PCB ( http://reprap.org/wiki/PCB_Heatbed ) una volta riscaldato si imbarchi un poco, è possibile ovviare a ciò fissando una piastina di vetro sopra la superficie del PCB, e stampare su quest'ultima. Altrimenti utilizzando la stampa con RAFT (griglia di stampa sotto l'oggetto) è possibile compensare questa differenza. Per ovviare a questa problematica un altra soluzione è prendere un pezzo di alluminio o metallo, curvarlo leggermente ed incastrarlo sotto la piastra, così da mantenerla piana, come in foto.

Ora regoliamo il piano di Z: Assicuriamoci che l'HOT End ed il piano siano a temperatura ambiente, clicchiamo l'HOMING dell'asse Z, clicchiamo su MOTORS OFF, portiamo manualmente l'ugello di stampa in prossimità di un angolo, regolando la placchetta porta Microswitch di Z e le 4 viti del piano riscaldato, facciamo si che il PCB riscaldato sia dopo l'HOMING in prossimità dell'ugello. Ripetiamo l'operazione spostandoci manualmente anche sugli altri 3 angoli del piano riscaldato.

Ora proviamo ad estrudere, infiliamo un capo del filo di PLA/ABS presente nel KIT all'interno dell'estrusore, e facciamolo scorrere fino in fondo all'HotEnd, stringiamo la vite di serraggio dell'estrusore fino a caricare un poco la molla, portiamo manualmente in temperatura l'HotEnd (manteniamoci anche altini, poi diminuiremo fino alla temperatura ottimale, 230/240°C poi scenderemo fino a trovare la temperatura ottimale), settiamo 20mm di filamento e 100 mm/min di velocità di estrusione, clicchiamo su Extrude e verifichiamo che il filamento esca dall'ugello, poi verifichiamo quanto caricare la vite di serraggio del filamento, guardiamo il filamento in prossimità del nottolino in ottone, estrudendo facendogli fare un giro completo dobbiamo vedere che il filamento si muova con costanza scendendo nell'estrusore, altrimenti tiriamo ancora la vite. Ora siamo pronti per eseguire la prima stampa, consiglio di realizzare il 20mm box, così da verificare che tutto funzioni correttamente, le misure e le squadre X e Y della stampante.

https://dl.dropbox.com/u/51473469/20mmbox.stl

La stampa non attacca al letto: Assicurarsi che la temperatura del letto sia impostata sul giusto valore. Assicurarsi che il letto sia pulito da eventuali impronte digitali o altro materiale. Usare alcool per pulire a fondo. Assicurarsi che l'ugello non si trascini sul piano di stampa. Assicuratevi che la distanza tra il piano Z in Home e l'ugello sia circa quello di un foglio di carta.

L'ugello trascina tutta la stampa: Assicurarsi che non vi siano residui di plastica, o attorno all'ugello che potrebbe essere stato lasciato da una precedente stampa, anche un piccolo pezzo di plastica attaccata al lato dell'ugello può rovinare una stampa. Inoltre verifica la distanza tra ugello e piano di stampa che non sia eccessiva, dovrà essere circa quella di una carta di credito! La mia macchina fa un sacco di cigolii e rumori di crepitio: Verificare che tutto è allineato e perpendicolare. Con i motori disattivati, dovrebbe essere in grado di muoversi agevolmente in X e Y manualmente. Applicare un leggero strato di olio contenente PTFE sulle barre filettate e sulle guide.

Il filamento non viene estruso in modo corretto: Verificare che il nottolino in ottone sia privo di eventuali detriti in plastica. Assicurarsi che la vite di serraggio sia serrata correttamente. Assicurarsi che il filamento scorra correttamente fino al sistema di estrusione. Provare con un temperatura di estrusione leggermente più calda o più fredda. Potrebbe essere necessario sperimentare per trovare la temperatura ideale per ogni tipo di materiale e colore utilizzato. Regolare la temperatura in incrementi di 5 gradi fino a quando è possibile estrudere una linea di plastica pulita. Ci sono alcuni oggetti di calibrazione disponibili su Thingiverse che possono aiutarti in questa operazione.

Accessori

Il piano riscaldato non raggiunge la temperatura impostata: Abbiamo notato che alcune volte può accadere che se impostiamo la temperatura del piano di stampa sui 90° o più per stampare alcuni tipi di ABS il piano fatica o non arriva a tale temperatura, il problema è della ventolina di raffreddamento scheda, che buttando l'aria verso l'alto può impedire al piano di raggiungere le temperature desiderate! Per ovviare al problema si può stampare o costruire in altri materiali (es.cartoncino, etc...) un piccolo deflettore per l'aria, così da non scaricarla sulla PCB affaticandone il riscaldamento.

Ecco il link al file per il deviatore per l'aria, potete scaricarlo e stamparlo direttamente.

https://dl.dropbox.com/u/51473469/chiocciola%20devia%20aria.STL

Un altra modifica che vi ridurrà drasticamente i tempi di attesa di riscaldamento del piano riscaldato è la coibentazione del fondo del piano riscaldato con un foglio di sughero ed il nastro Kapton come in foto. Il piano raggiunge la temperatura di 110°C in pochi minuti!!

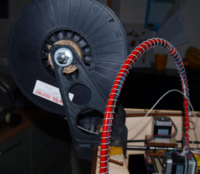

PORTA BOBINA Se vuoi un comodo e facile porta bobina da 1Kg agganciabile alla stampante e che puoi realizzarti direttamente puoi stamparti questo: http://www.thingiverse.com/thing:30261 si incastra facilmente sul bordo della stampante.

VENTOLA DI RAFFREDDAMENTO PLASTICA Se vuoi stampare particolari precici o facilitarti la vita con i fuorisquadra stampati in PLA, puoi realizzarti questo conduttore di aria da montare sulla stampante. Il design è di G.Carloni.

PORTAROTOLO 2 Sempre da G.C. ecco il design di un portarotolo stampabile.

Per qualsiasi altra cosa scrivi sul forum, se desideri inserire informazioni utili ad altri utenti derivanti dalla tua esperienza integra il WIKI o comunicacele via mail e le pubblicheremo.