Wally/ru

|

English • العربية • български • català • čeština • Deutsch • Ελληνικά • español • فارسی • français • hrvatski • magyar • italiano • română • 日本語 • 한국어 • lietuvių • Nederlands • norsk • polski • português • русский • Türkçe • українська • 中文(中国大陆) • 中文(台灣) • עברית • azərbaycanca • |

Release status: experimental

| Description | Linear bearing free 5 arm SCARA printer

|

| License | |

| Author | |

| Contributors | |

| Based-on | |

| Categories | |

| CAD Models | |

| External Link |

Уолли современный Scara принтер не имеющих линейных подшипников и не нуждающихся в ремнях привода, необходимых во большинстве принтеров. Он использует экструдер Bowden и обычный ХотЕнд, также использует стандартную электронику. То есть можно использовать электронные платы и драйвера шаговых двигателей, двигатели от обычных Reprap принтеров. По русски значит самую дешевую электронику к примеру Ramps 1.4 и если у вас есть уже принтер, то можно его переделать в этот будет без проблем.

Разработал прототип Nicholas Seward совместно с группой людей из RepRap форума методом тестов и обсуждением, а запилил эту идею в головы RepRap-еров Billy Zelsnack, от него корни в общем растут в этой истории.

Официальный релиз окончательного прототипа был выпущен 22 сентября 2013 года и Nicholas Seward вроде как планировал продать ограниченную партию пробных принтеров для теста. Сейчас 2015 не знаю продавал ли он или нет, но знаю что разослал ,бесплатно партию печатных комплектов/наборов принтеров. Вот такой вот молодец =))

- Уточнение от автора, чтобы не путали принтер с Wallace RepRap.

Contents

Цели разработки

- Создать принтер без железных направляющих

Тех.характеристика

- Объем печати: ~4.5 литра(4500000 мм квадратных)

- Зона печати: 150 x 150мм или 200мм по кругу

- Высота печати: mm

- Скорость печати: зависит от экструдера

- Стоимость: Исходя из стоимости всех деталей, список ниже

- Время постройки: 45 часов печати

- Наибольшая печатная часть 175мм

- Кратко про сборку добавлю: 1кг пластика и 46 часов уйдет на печать всех деталей, подшипники мелкие + фанера+электроника

Видео

Прототип принтера ранняя версия

Список материалов

- Полный список на английском: https://github.com/NicholasSeward/ConceptFORGE/blob/master/Wally/wally.pdf?raw=true

Гайки

М3---57шт

M4---2шт

М8---16шт

Болты

M3x10---15шт

M3x16---46шт

M3x20---10шт

M3x25---4шт

M3x35---4шт

M4x12---4шт

M8x35---4шт

M8x60---6шт

M8x70---3шт

M8x85---2шт

M8x100--1шт

Шайбы М8 13шт

1 - HEAT PAD SILICONE

27 - 608 подшипники или их аналоги подойдут нашего производства, главное в размер

2 - 6702 подшипники или наши аналоги

1 - FILAMENT DRIVE BLOCK UHMW

3 - швейные нити(для привода вместо ремней идут)

4 - шаговые двигатели NEMA17(использованы были 40мм но можно и других размеров)

1 - блок питания на Ваш выбор

1 - плата управления на Ваш выбор

1 - HOT END на Ваш выбор

1 - поверхность для печати(у автора была из базальта)

Фанера или оргстекло

1 - левая часть корпуса

1 - нижняя часть корпуса

1 - задняя часть корпуса

1 - нижняя часть(платформа под кровать)

1 - правая часть корпуса

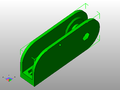

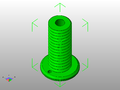

Печатные детали

На печать деталей уйдет почти 1 килограмм пластика и 40-45 часов времени. Николас рекомендует печатать детали для PLA пластика с высотой слоя 0.3 и заполнением 15%

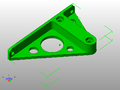

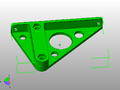

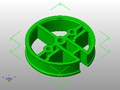

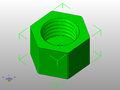

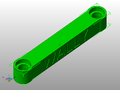

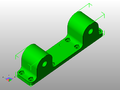

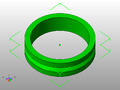

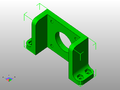

Вот изображения печатных деталей опубликованных 11 декабря 2013 скачанных с Github: https://github.com/NicholasSeward/ConceptFORGE. Внизу название и необходимое количество.

Прошивка

Прошивается как и обычный принтер. Уже есть версии Marlin настроенные под Scara. Можно найти на сайте автора

Программное обеспечение

RepetierHost(помоему было в RepetierHost настройка под Scara) Или напрямую с кода запуск через флешку.

Сборка

Данная собирается легко.

One gotcha is that you will probably not be able to drop the 608 bearings into their holes. I put the part in an oven on low. I take it out every minute and hit it against a hard surface. When the tap turns to a thud you are ready to insert the bearings. I have heard reports that you can do this also by heating a bearing with a hot plate or heating the part with boiling water.

Homing

RepRapNess

- >% plastic

- <% hardware

- about % wooden bed and glass

- parts

- plastic parts

- unique parts

- unique printable parts

- hour replication time at 33mL/hour

- can print parts for larger than self version

Future Developments

- Exchangeable print heads

- Larger build volume

Brainstorming history

Distilled by user see3d.

Details about the concept

- Built off a rigid back board. The board can have ribs attached to make it more rigid. The material is TBD based on prototype needs.

- Wally could be designed to fold fairly flat for storage or portability. Think suitcase with a handle on the side. Legs could fold out to make it free standing, or it could be attached to a wall.

- The design can be scaled. Perhaps a 12" backboard width at the small end. That might give more than a 6" cube build volume. A 15" backboard width might give something on the order of 10" Diameter, or an 8" square, or a 10" x 7" Rectangle -- all with a 10" height. I think this would be a good design center.

- All axis are driven from stepper motors through a Spectra fishing line drive on preferably smooth pulleys.

- The two X,Y arms are driven by rotating the elbows. This gives a build area that is limited by an arc from the shoulder with a straight elbow to the hot end.

- The ratio of the stepper drive to large elbow pulley determines the resolution and torque. 0.025mm or better with a reasonable ratio with a 16-32x microstep.

- The Z axis is a 4 bar linkage that keeps the bed flat as it is rotated up and down through an arc. Gravity lowers and a stepper winding a string raises it.

- The build platform moves through an arc as the Z is changed. The X,Y Arms have to compensate for the displacement in the Y axis (perpendicular to the back board).

- A convenient place for a spool is on the lower back. Filament would be fed up through a Bowden extruder and over the top and down to the hot end.

Other brainstorming ideas

An end stop for both arms and possibly a table levelling Z probe might be able to be designed with just one microswitch located on the effector.

It might be possible to have a hot end tool changer. If the hot end is held with magnets on the effector, the hot end could be parked along the back wall to be picked up as needed. A strong hold magnet at the backboard could be magnetically adjusted to hold or release a tool. They would each have to have their own Bowden extruder. This would allow for multiple extrusion heads that stayed in the same centre of arm rotation, and did not require any reduction in build area.

With a universal holder design, things like a Laser Diode head, a light duty rotary cutter head, a magic marker, or a clay extruder could be accommodated. To offset some of the weight of a heavy tool, a counterbalancing string could be added from above. How practical these things would be would have to be tested in a prototype.

Links

- RepRap Development Forum: "Tri-Polar Bot Concept -- Meet Wally" for Wally design progress

- A reasonably current BOM and write-up

- James Hobson. Hackaday. "RepRap Wally Can Print Larger Versions of Itself".