La bigone

Posted by Mourakami

|

Re: La bigone February 10, 2015 03:53PM |

Registered: 9 years ago Posts: 252 |

|

Re: La bigone February 16, 2015 05:46AM |

Registered: 9 years ago Posts: 252 |

L'aventure continu, à peine freinée par une cartouche chauffante un peu réticente à travailler. Un faux contact mais j'ai réussi quelques prints malgré tout en appuyant sur l'un des fils.

(Je suis pas trop a envoyer des fleurs en général, mais je dois dire que le sav et le suivi des clients est particulièrement efficace et agréable chez hotends.fr merci Fourmi)

Alors déjà pour commencer j'avais bien 1mm de réglé pour le retract. Je suis descendu en vitesse sur les remplissages, j'ai une bobine noire esun pour gacher du plastique.

Je suis obligé de monter à 210°C avec celle-ci, sinon j'ai des micros blocages.

Par contre j'ai encore bien du mal à en comprendre la cause, car cela le fait par intermittence. Serait-ce des poussières qui passent difficilement, des fibres de médium qui sont arrachées de l'extrudeur, un dépôt sur la buse qui entraîne une mauvaise homogénéité du dépôt et au fil des couches cela s'aggrave. Bref, il reste encore des choses à comprendre et peut-être à corriger !

Etant donné que malgré ces petits défauts, la qualité d'impression est plutôt correcte, je me suis lancé dans la phase II de la litone. La confection des pièces imprimés :

1- Les supports d'écrou nilstop pour le plateau.

C'était un des plus gros problème, j'avais beaucoup de mal à régler précisément le plateau car j'avis du mal à accéder et manipuler les écrous dont un poil de modélisation et hop on imprime.

Avec une bouche de ventilation, moins de soucis de refroidissement. Un coup de marteau pour enfoncer l'écrou et hop prêt à poser sur la machine.

2- Remplacement des flasques en carton entourant le roulement de l'axe Y

Imprimé en 2 et entré en force. C'est la que je vois que la qualité du fil esun est loin de valoir d'autres marques un peu plus haut de gamme. J'ai refait cette pièce 3 fois en conception pour trouver le bon ajustement et arriver à placer sans que les couches se délaminent. Mise en place, cela marche bien et c'est quand même plus propre.

3- Fermeture de l'imprimante, j'ai un bout de plexi en 2.5mm mais c'est vraiment fin pour façonner à l'arrache. Faudrait faire un bâti et contrôler précisément la température. C'est beaucoup pour un cache d'une imprimante d'étude. Je sors le décapeur thermique et zou. Forcément j'aurai pu faire beaucoup plus propre mais cela m'aurait demandé aussi beaucoup plus de travail.

Mourakami

(Je suis pas trop a envoyer des fleurs en général, mais je dois dire que le sav et le suivi des clients est particulièrement efficace et agréable chez hotends.fr merci Fourmi)

Alors déjà pour commencer j'avais bien 1mm de réglé pour le retract. Je suis descendu en vitesse sur les remplissages, j'ai une bobine noire esun pour gacher du plastique.

Je suis obligé de monter à 210°C avec celle-ci, sinon j'ai des micros blocages.

Par contre j'ai encore bien du mal à en comprendre la cause, car cela le fait par intermittence. Serait-ce des poussières qui passent difficilement, des fibres de médium qui sont arrachées de l'extrudeur, un dépôt sur la buse qui entraîne une mauvaise homogénéité du dépôt et au fil des couches cela s'aggrave. Bref, il reste encore des choses à comprendre et peut-être à corriger !

Etant donné que malgré ces petits défauts, la qualité d'impression est plutôt correcte, je me suis lancé dans la phase II de la litone. La confection des pièces imprimés :

1- Les supports d'écrou nilstop pour le plateau.

C'était un des plus gros problème, j'avais beaucoup de mal à régler précisément le plateau car j'avis du mal à accéder et manipuler les écrous dont un poil de modélisation et hop on imprime.

Avec une bouche de ventilation, moins de soucis de refroidissement. Un coup de marteau pour enfoncer l'écrou et hop prêt à poser sur la machine.

2- Remplacement des flasques en carton entourant le roulement de l'axe Y

Imprimé en 2 et entré en force. C'est la que je vois que la qualité du fil esun est loin de valoir d'autres marques un peu plus haut de gamme. J'ai refait cette pièce 3 fois en conception pour trouver le bon ajustement et arriver à placer sans que les couches se délaminent. Mise en place, cela marche bien et c'est quand même plus propre.

3- Fermeture de l'imprimante, j'ai un bout de plexi en 2.5mm mais c'est vraiment fin pour façonner à l'arrache. Faudrait faire un bâti et contrôler précisément la température. C'est beaucoup pour un cache d'une imprimante d'étude. Je sors le décapeur thermique et zou. Forcément j'aurai pu faire beaucoup plus propre mais cela m'aurait demandé aussi beaucoup plus de travail.

Mourakami

|

Re: La bigone February 17, 2015 09:26AM |

Registered: 9 years ago Posts: 252 |

On continu avec les petites améliorations :

4 - Grille de protection sur la "cheminée de ventilation de l'alimentation"

C'est vraiment l'impression ou j'ai galéré. Pas moyen d'avoir un plateau sufisamment à niveau avant d'avoir fait les porte-écrous en impression. Je relance donc la machine. La surface est de presque 150x150mm et la c'est pas si simple. heureusement j'étais à coté de la machine quand une sorte de bouchon a englué la tête, en poussant sur le fil pour aider, j'ai pu continuer l'impression.

La vrai difficulté est sur les lamelles qui se sont délaminées lorsque la tête les a heurtées en faisant un chemin pour reprendre l'impression à l'autre bout de la pièce.

J'ai donc du arrêter l'impression avant la fin. mais c'est suffisamment probant pour rejoindre la machine et protéger les doigts des sauvageons qui traînent chez moi. ;o) Et en plus, il a fallu que je tombe sur une vis dans le coin en haut à gauche :-(

5- Support bobine

Reste à faire des flasque avec roulement pour limiter la traction nécessaire à l'extrudeur pour tirer le fil.

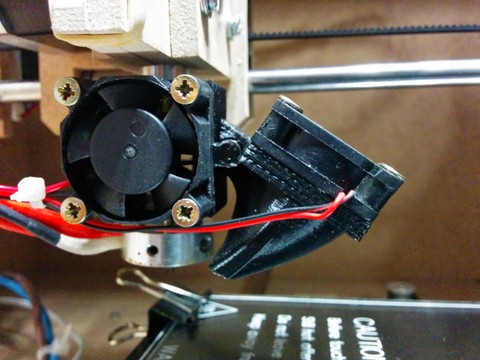

6- Sur les conseils de fourmi, un petit ajustement pour orienter le ventilateur par rapport à la thermistance du corps de chauffe. Impression d'un support S1 en miroir pour positionner la bouche du ventilateur de l'autre coté.

Mourakami

4 - Grille de protection sur la "cheminée de ventilation de l'alimentation"

C'est vraiment l'impression ou j'ai galéré. Pas moyen d'avoir un plateau sufisamment à niveau avant d'avoir fait les porte-écrous en impression. Je relance donc la machine. La surface est de presque 150x150mm et la c'est pas si simple. heureusement j'étais à coté de la machine quand une sorte de bouchon a englué la tête, en poussant sur le fil pour aider, j'ai pu continuer l'impression.

La vrai difficulté est sur les lamelles qui se sont délaminées lorsque la tête les a heurtées en faisant un chemin pour reprendre l'impression à l'autre bout de la pièce.

J'ai donc du arrêter l'impression avant la fin. mais c'est suffisamment probant pour rejoindre la machine et protéger les doigts des sauvageons qui traînent chez moi. ;o) Et en plus, il a fallu que je tombe sur une vis dans le coin en haut à gauche :-(

5- Support bobine

Reste à faire des flasque avec roulement pour limiter la traction nécessaire à l'extrudeur pour tirer le fil.

6- Sur les conseils de fourmi, un petit ajustement pour orienter le ventilateur par rapport à la thermistance du corps de chauffe. Impression d'un support S1 en miroir pour positionner la bouche du ventilateur de l'autre coté.

Mourakami

|

Re: La bigone February 19, 2015 10:01AM |

Registered: 9 years ago Posts: 252 |

Maintenant qu'elle fonctionne, vous pourrez trouver les éléments pour en faire une petite sœur, voire une grande sœur ou même une cousine.

Le github de la Litone

La page sur reprap.org

Mourakami

Le github de la Litone

La page sur reprap.org

Mourakami

|

Re: La bigone February 21, 2015 07:54AM |

Registered: 9 years ago Posts: 185 |

Quote

fourmi

Comme ce sont des petites pièces utilise la fonction "Auto cooling" dans Slicer,Onglet "Filament settings>cooling"

Cela rallonge le temps d'impression ,ta machine va aller moins vite mais tes couches auront le temps de refroidir.

Pour le jeu dans le support,tu peux le réduire en chauffant les 4 pattes pour pinçer un peu plus la hotend,ou caler avec du kapton.

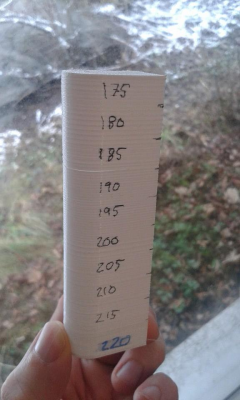

Pour la température d'extrusion tu peux aussi construire 2 tours ,en commençant a ta température d'extrusion et en baissant tout les 20 layers de 5°C et observe le rendu.

Bonjour, merci de me dire où je peux me procurer le Stl de cette tour svp car je suis aussi intéressé pour faire des test de température.

Merci

|

Re: La bigone February 21, 2015 08:07AM |

Registered: 10 years ago Posts: 697 |

Tiens Claude,je t'en ai fait une de 100 mm de haut !

Tower test temp

[www.hotends.fr ]>>>[email protected] >>>GitHUB ([github.com])

My SketchFab >[sketchfab.com]

Tower test temp

[www.hotends.fr ]>>>[email protected] >>>GitHUB ([github.com])

My SketchFab >[sketchfab.com]

|

Re: La bigone February 21, 2015 11:21AM |

Registered: 9 years ago Posts: 185 |

|

Re: La bigone February 23, 2015 03:55PM |

Registered: 9 years ago Posts: 252 |

Quelques nouvelles de la litone :

Mise au point :

Je continu les réglages de plus en plus fin (pas forcément dans l'ordre mais c'est plus par ignorance). Donc je me suis attaché à régler les polulus au poil et la je suis tombé sur un rétif.

Changement du polulu et tout est rentré dans l'ordre. Le bruit a significativement diminué.

La hauteur du plateau est plus facile a régler mais le réglage est quand même assez pointu surtout lorsque la pièce fait 15cm de long.

Problème d'extrusion intermittent

Alors la il faut fuir le fil esun, j'ai enfin trouvé les cause et la solution à mes difficultés mais c'est en grande partie lié à la médiocre qualité du fil. j'avais des petits blocages de temps en temps et en fait le fil a des défauts de qualité assez importante. Lorsque j'ai fait les mesure au pied à coulisse, j'avais un fil qui variait entre 1.65 et 1.75 mm sauf que je me suis aperçu qu'à chaque fois que ça coinçait, le fil faisait 1.80mm et surtout qu'une sorte de boule dur était associée a cette sur-largeur. Boule qui avait une température de fusion bien plus élevé que le reste du fil. Fatalement lorsque ça coinçait je montais la température de la hotend à 225°C et le fil se remettait à passer.

Pour ne rien arranger, lorsque cela bloquait avec une extrusion à 205-210°C, ou mon réglage du polulu était trop faible et le moteur bloquait ou il était trop fort et j'avais une micro coupure. En montant à 220-225°C, je ne rencontre plus ce problème par contre bien sur les déformations liées à la rétractation sont plus délicates. Et 225°C pour du PLA ça commence à faire beaucoup !

Vitesse d'impression

Dans l'ensemble je tourne maintenant autour de 40 à 50 mm/s pour les périmètres, un peu plus sur le remplissage mais avec le fil noir, je ne peux pas trop monter sinon je retrouve mon problème de blocage.

Colle UHU et autre

J'ai réceptionné la colle uhu et finalement je trouve que le bateau marque auchan est plus efficace. J'ai donc dealé une partie de mon stock contre un petit bâton de mon fils. 6 ans et déjà dur en affaire ;o)

Trancheur

chaque jours je découvre de nouvelles possibilités de réglage comme par exemple les placements aléatoires des coupures dans les périmètres etc.

Quelques pièces

La plus grande pièce fait un peu plus de 15cm de long. La crotte noire, c'est le mont saint michel ;o). Impression en 0.152 , 0.252 et 0.3 mm.

Améliorations a venir

- Un petit update de l'extrudeur pour remplacer le passe fil par une pièce qui enlèvera aussi les poussières

- Remplacement du ventilateur inefficace par un nouveau modèle sur roulement qui devrait s'avérer moins bruyant aussi.

- Mise en place d'un autolevel bed avec un capteur optique

Bonne soirée

Mourakami

Edited 1 time(s). Last edit at 02/23/2015 04:07PM by Mourakami.

Mise au point :

Je continu les réglages de plus en plus fin (pas forcément dans l'ordre mais c'est plus par ignorance). Donc je me suis attaché à régler les polulus au poil et la je suis tombé sur un rétif.

Changement du polulu et tout est rentré dans l'ordre. Le bruit a significativement diminué.

La hauteur du plateau est plus facile a régler mais le réglage est quand même assez pointu surtout lorsque la pièce fait 15cm de long.

Problème d'extrusion intermittent

Alors la il faut fuir le fil esun, j'ai enfin trouvé les cause et la solution à mes difficultés mais c'est en grande partie lié à la médiocre qualité du fil. j'avais des petits blocages de temps en temps et en fait le fil a des défauts de qualité assez importante. Lorsque j'ai fait les mesure au pied à coulisse, j'avais un fil qui variait entre 1.65 et 1.75 mm sauf que je me suis aperçu qu'à chaque fois que ça coinçait, le fil faisait 1.80mm et surtout qu'une sorte de boule dur était associée a cette sur-largeur. Boule qui avait une température de fusion bien plus élevé que le reste du fil. Fatalement lorsque ça coinçait je montais la température de la hotend à 225°C et le fil se remettait à passer.

Pour ne rien arranger, lorsque cela bloquait avec une extrusion à 205-210°C, ou mon réglage du polulu était trop faible et le moteur bloquait ou il était trop fort et j'avais une micro coupure. En montant à 220-225°C, je ne rencontre plus ce problème par contre bien sur les déformations liées à la rétractation sont plus délicates. Et 225°C pour du PLA ça commence à faire beaucoup !

Vitesse d'impression

Dans l'ensemble je tourne maintenant autour de 40 à 50 mm/s pour les périmètres, un peu plus sur le remplissage mais avec le fil noir, je ne peux pas trop monter sinon je retrouve mon problème de blocage.

Colle UHU et autre

J'ai réceptionné la colle uhu et finalement je trouve que le bateau marque auchan est plus efficace. J'ai donc dealé une partie de mon stock contre un petit bâton de mon fils. 6 ans et déjà dur en affaire ;o)

Trancheur

chaque jours je découvre de nouvelles possibilités de réglage comme par exemple les placements aléatoires des coupures dans les périmètres etc.

Quelques pièces

La plus grande pièce fait un peu plus de 15cm de long. La crotte noire, c'est le mont saint michel ;o). Impression en 0.152 , 0.252 et 0.3 mm.

Améliorations a venir

- Un petit update de l'extrudeur pour remplacer le passe fil par une pièce qui enlèvera aussi les poussières

- Remplacement du ventilateur inefficace par un nouveau modèle sur roulement qui devrait s'avérer moins bruyant aussi.

- Mise en place d'un autolevel bed avec un capteur optique

Bonne soirée

Mourakami

Edited 1 time(s). Last edit at 02/23/2015 04:07PM by Mourakami.

|

Re: La bigone February 23, 2015 05:10PM |

Registered: 9 years ago Posts: 299 |

dommage que la photo soit trop petite pour voir les détails.

D'aucuns diront que pour quelqu'un qui n'avait jamais imprimé avant, le résultat est plus que bien ....

Site perso en construction / personal blog under construction: [histoires-de-constructions.net]

D'aucuns diront que pour quelqu'un qui n'avait jamais imprimé avant, le résultat est plus que bien ....

Site perso en construction / personal blog under construction: [histoires-de-constructions.net]

|

Re: La bigone February 23, 2015 05:32PM |

Registered: 9 years ago Posts: 252 |

|

Re: La bigone February 24, 2015 11:46AM |

Registered: 9 years ago Posts: 252 |

Quelques essais dans la nuit et aujourd'hui, le challenge : imprimer une seule couche uniforme de 0.152 mm sur la plus grande surface possible.

Bah pour l'instant c'est pas possible, j'y arrive jusqu'à une surface de 100x100 mm mais au dessus le réglage du plateau est vraiment fin et ce n'est pas encore probant. Je me suis rabattu sur une pièce utile et là nouvel apprentissage.

J'avais augmenter la puissance délivré par le polulu pour le moteur de l'extrudeur et voilà qu'il s'échauffe au delà du raisonnable. En chauffant, il fait monter la température de l'arbre et de la roue dentée et lorsque l'impression se ralenti, le fil fond à cet endroit autant dire que ça ne passe plus après.

Donc diminution de la puissance délivrée et on relance. J'apprends encore et toujours. Ça serait bien d'avoir des polulus réglables de manière logiciel !

Mourakami

Bah pour l'instant c'est pas possible, j'y arrive jusqu'à une surface de 100x100 mm mais au dessus le réglage du plateau est vraiment fin et ce n'est pas encore probant. Je me suis rabattu sur une pièce utile et là nouvel apprentissage.

J'avais augmenter la puissance délivré par le polulu pour le moteur de l'extrudeur et voilà qu'il s'échauffe au delà du raisonnable. En chauffant, il fait monter la température de l'arbre et de la roue dentée et lorsque l'impression se ralenti, le fil fond à cet endroit autant dire que ça ne passe plus après.

Donc diminution de la puissance délivrée et on relance. J'apprends encore et toujours. Ça serait bien d'avoir des polulus réglables de manière logiciel !

Mourakami

|

Re: La bigone February 24, 2015 12:20PM |

Registered: 10 years ago Posts: 236 |

|

Re: La bigone March 01, 2015 12:14PM |

Registered: 10 years ago Posts: 79 |

Salut Mourakami

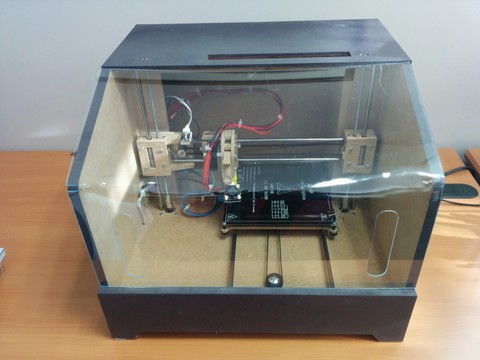

J'avais besoin de faire une imprimante fermée et en cherchant des idées je suis tombé sur ton post avec ta fameuse Bigone.

Je me suis donc lancer dans la fabrication du cadre et j'ai dépouiller ma prusa air 2, après des heures de bricolage.

Voila le résultat :

J'ai fait quelques modif mais au final elle à un air de bigone.

Merci pour le partage

Bonne fin de week-end

Imprimchal

Ramps 1.4

Repetier et Marlin

J'avais besoin de faire une imprimante fermée et en cherchant des idées je suis tombé sur ton post avec ta fameuse Bigone.

Je me suis donc lancer dans la fabrication du cadre et j'ai dépouiller ma prusa air 2, après des heures de bricolage.

Voila le résultat :

J'ai fait quelques modif mais au final elle à un air de bigone.

Merci pour le partage

Bonne fin de week-end

Imprimchal

Ramps 1.4

Repetier et Marlin

|

Re: La bigone March 01, 2015 02:33PM |

Registered: 9 years ago Posts: 172 |

|

Re: La bigone March 01, 2015 03:44PM |

Registered: 9 years ago Posts: 252 |

Quote

mathchal

Salut Mourakami

J'avais besoin de faire une imprimante fermée et en cherchant des idées je suis tombé sur ton post avec ta fameuse Bigone.

Je me suis donc lancer dans la fabrication du cadre et j'ai dépouiller ma prusa air 2, après des heures de bricolage.

Peux-tu me dire comment se comporte la température dans la caisse lorsque tu mets le lit chauffant en route ?

Quote

mathchal

Merci pour le partage

Bonne fin de week-end

De rien. Merci

Mourakami

|

Re: La bigone March 01, 2015 03:50PM |

Registered: 9 years ago Posts: 252 |

Quote

Biostrike

ça fait quand même une bien grosse caisse par rapport à la surface imprimable...

C'est sur c'est pour ça que la future bigone aura une architecture différente. Un coré xy avec un plateau mobile en z.

Pair ailleurs, j'ai fait une itération de la litone qui permet d'avoir une hauteur imprimable de 200mm.

Vous pouvez la retrouver ici

Mourakami

|

Re: La bigone March 07, 2015 12:53PM |

Registered: 9 years ago Posts: 252 |

Je duplique le message de Zavashier ici, pour ceux qui suivent la conception de la bigone je pense qu'il y a de la matière à prendre ;o)

Quote

Zavashier

@Mourakami. C'est un sacré projet que tu as là !

J'espère que Jypx ne nous en voudra pas de déborder un peu sur son sujet. A la fois ce serait mieux de parler directement sur le sujet de la future bêteJe n'ai pas envisagé une imprimante de cette dimension, car je pressens que les problèmes vont grandissant avec le volume d'impression. Sur les autres axes, c'est pas la même chose. Déjà la structure de 500mm ne devra pas fléchir de 0.1mm au passage des têtes, avec les implications qui vont avec. Ensuite, il va falloir trouver une surface d'impression plate au centième sur 500mm², pas trop lourde mais suffisamment rigide pour ne pas creuser au centre si c'est maintenu par les côtés. Ça risque de coûter quelques euros. Et ce sera sans doute comme ça sur tous les postes mécaniques ou structurels. Sans oublier qu'il faudra aussi construire avec une précision équivalente, ou alors prévoir des réglages tous azimuts, ce qui est sage de toute manière.

Niveau moteur et calculs, beaucoup de fabricants de moteurs donnent des guides. Si tu n'as pas de compétences dans le dommaine, ça sera sans doute intéressant à comprendre et à suivre.(voir extrait de catalogue en PJ)

Pour ce qui est du Z, j'y ai un peu pensé, et finalement, c'est pas nécessaire d'avoir 3 moteurs. mieux avoir une plateforme fixe, bien rigide, qui peut être de travers c'est pas grave. Par contre, il faut que l'on puisse régler l'assiette du plateau d'impression monté dessus. Dans ce cas, un seul moteur nema 17 suffirait. Même si le plateau est lourd ce qui sera sans doute le cas, il est possible de monter une réduction par courroie. C'est moins cher qu'une réduction planétaire et on contrôle le ratio de réduction pour rester cohérent avec le pas des vis et la hauteur de couche minimale que l'on souhaite.

J'ai réfléchi à une imprimante grande dimension, et je suis vraiment partagé sur l'intérêt. Comme pour toute CNC, la répétabilité est si bonne qu'il est possible d'assembler un gros modèle composé de plusieurs parties. Imprimer en plusieurs parties peut avoir des avantages, comme limiter le besoin de support, par exemple. Partant de ce principe, la productivité serait meilleure avec plusieurs imprimantes de 250x250mm travaillant simultanément. Elles reviendraient peut être même moins cher qu'une grosse de 500x500mm, travailleraient 8 fois plus vite, et seraient plus versatiles, car si une pièce ne nécessite pas tout le volume d'impression, on imprime différentes pièces sur chaque machine. Si un client venait avec cette demande j’étudierais bien si la demande de volume correspond bien à une seule et grosse machine. Les cas de figures où le grand plateau est indispensable sont peut être rares.

|

Re: La bigone March 07, 2015 03:10PM |

Registered: 9 years ago Posts: 252 |

Pourquoi je réfléchi sur une taille plus importante (et c'est un peu le sujet du début même si la litone était (est encore d'ailleurs) un bon exercice pour appréhender la complexité d'un imprimante 3D.

Le besoin primaire

Les besoins secondaires

Le principal problème pour les maquettes est la fabrication du socle, sur une maquette de 1m², il faudrait 36 pièces a assembler alors qu'avec une imprimante pouvant réellement sortir une pièce finie de 500x500mm, il ne m'en faudrait que 4. Je n'ai pas la place pour plusieurs machines.

Mais je te rejoins, le budget ne sera pas forcément plus faible et le temps beaucoup plus long, mais sur ces grosses pièces ce n'est pas forcément la finesse d'impression qui sera le point le plus important.

Et effectivement, le soucis c'est bien d'obtenir la même résolution que la litone. Je reviendrai avec les dessins mais ce que j'envisage pour l'axe le plus problématique (celui qui est en mouvement du core xy) c'est des axes en aluminium anodisé dur ou en carbone de 16mm de diamètre espacé de 100mm env. Avec 4 douilles a collerette en iglidur.

J'ai testé le comportement, la charge et la vitesse sur le site d'igus, cela passe. Par contre je n'ai pas la flèche maximum, faut que je ressorte mes abaques de rdm. Mais je ne pense pas que cela sera un sujet avec un diamètre de 16mm.

L'ennemi, c'est le poids, donc chasse à tout ce qui ne sert pas et si je dois installer pour un besoin particulier une tête plus lourde, je connais la contrepartie en vitesse d'impression. Par contre, je pense qu'un autobeleveling doit permettre de corriger la flèche de cet axe sans déformer la pièce.

Cet ensemble ne sera pas plus lourd que l'équivalent en acier pour une surface d'impression de 200x200mm.

L'autre axe du core xy sera guidé par des rails simples et patin rond fixé sur une caisse très rigide. Donc sur cet élément, il n'y a pas de flèche mais une attention particulière pour la géométrie de la caisse et la pose de cet élément. Reste a déterminer si je mets un ou deux rails de chaque coté. Ça dépendra de la conception du chariot, qui sur les premières études n'était pas encore suffisamment abouti à mon sens. En même temps si je peux m'en passer ça coûtera moins cher et limitera les frottements.

Pour l'axe Z, mon cœur balance. La solution que tu décris est aussi celle que j'avais dessinée mais cela oblige a avoir finalement 2 plateaux superposés. J'ai alors imaginé un plateau très épais composé de 2 planches enserrant un bloc de mousse ( en somme un composite ) monté sur un marbre pour avoir une planéité parfaite. Et dessus une plaque de verre ou d'alu en fonction des besoins. ( alu = abs , verre = pla ). Mais cela fonctionne mieux s'il n'y a pas de plateforme et que l'on le règle directement avec les tiges fileté. Sinon j'ai une épaisseur vraiment importante. Bien sur la mousse sert d'isolant thermique pour éviter les déperditions vers le bas.

Les trois moteurs c'est beaucoup mais lorsque j'ai cherché une courroie suffisamment longue, c'était vraiment une galère, il faut pratiquement la faire confectionner sur mesure et ça coûte bien plus que les 3 nema. La courroie doit faire env 2000 mm. A moins de partir sur plusieurs courroies mais ça devient compliqué pour finalement pas grand chose. Merci pour ton avis car pas simple de s'arrêter sur une architecture !

Pour le déplacement en Z, je privilégierai une solution avec des paliers, plutôt que d'appuyer les vis trapézoïdales sur l'axe des moteurs. Et la encore deux rails simples à patin rond ou carré fixé dans les angles de la caisse pour avoir un déplacement en Z nickel sur 500 mm de course. Le réglage sur 4 coins du plateau entraîne fatalement des contraintes dans celui-ci car il est difficile d'aligner sur un même plan ces 4 points. C'est pour cette raison que je retiens plutôt trois vis.

Pour le chauffage du plateau, j'ai vu sur le forum les imprimante3d, le projet de biostrike avec des peltiers. Je vais regarder cette piste qui me semble intéressante.

Contrairement à la litone, j'envisage de faire une caisse en bois mais découpée au laser pour avoir une bonne précision de l'assemblage. Il y a quelques fablab d'équipés sur la région parisienne.

Voilà pour l'essentiel, j'ai jeté un œil sur le document moteur, j'en ai compris le principe de dimensionnement, après pour la pratique ça risque d'être plus compliqué surtout avec un core xy, ou les frottements liés à la multiplication des poulies doit commencer à compter et il s'agit de faire bouger avec les mêmes moteurs un plateau outils et tous l'axe qui porte celui-ci. Ça va être intéressant sauf si je cède à la facilité de faire de la science à la mode cobaye. ;o)

Et tu as tout à fait raison sur l'intérêt du grand plateau, pas sur que cela soit indispensable ;o) mais c'est un peu comme les motos, c'est souvent les grosses qui font rêver !

Mourakami

Edited 2 time(s). Last edit at 03/07/2015 03:20PM by Mourakami.

Le besoin primaire

- Faire des maquettes d'urbanisme et d'architecturale entre 0.5m² et jusqu'à plus de 2m². Echelle entre 1/50 et 1/1000

- Faire des prototypes d'objet échelle 1/1

Les besoins secondaires

- Découvrir de nouvelles choses

- Les partager avec la progéniture

- Faire tourner la fabrique familiale

Le principal problème pour les maquettes est la fabrication du socle, sur une maquette de 1m², il faudrait 36 pièces a assembler alors qu'avec une imprimante pouvant réellement sortir une pièce finie de 500x500mm, il ne m'en faudrait que 4. Je n'ai pas la place pour plusieurs machines.

Mais je te rejoins, le budget ne sera pas forcément plus faible et le temps beaucoup plus long, mais sur ces grosses pièces ce n'est pas forcément la finesse d'impression qui sera le point le plus important.

Et effectivement, le soucis c'est bien d'obtenir la même résolution que la litone. Je reviendrai avec les dessins mais ce que j'envisage pour l'axe le plus problématique (celui qui est en mouvement du core xy) c'est des axes en aluminium anodisé dur ou en carbone de 16mm de diamètre espacé de 100mm env. Avec 4 douilles a collerette en iglidur.

J'ai testé le comportement, la charge et la vitesse sur le site d'igus, cela passe. Par contre je n'ai pas la flèche maximum, faut que je ressorte mes abaques de rdm. Mais je ne pense pas que cela sera un sujet avec un diamètre de 16mm.

L'ennemi, c'est le poids, donc chasse à tout ce qui ne sert pas et si je dois installer pour un besoin particulier une tête plus lourde, je connais la contrepartie en vitesse d'impression. Par contre, je pense qu'un autobeleveling doit permettre de corriger la flèche de cet axe sans déformer la pièce.

Cet ensemble ne sera pas plus lourd que l'équivalent en acier pour une surface d'impression de 200x200mm.

L'autre axe du core xy sera guidé par des rails simples et patin rond fixé sur une caisse très rigide. Donc sur cet élément, il n'y a pas de flèche mais une attention particulière pour la géométrie de la caisse et la pose de cet élément. Reste a déterminer si je mets un ou deux rails de chaque coté. Ça dépendra de la conception du chariot, qui sur les premières études n'était pas encore suffisamment abouti à mon sens. En même temps si je peux m'en passer ça coûtera moins cher et limitera les frottements.

Pour l'axe Z, mon cœur balance. La solution que tu décris est aussi celle que j'avais dessinée mais cela oblige a avoir finalement 2 plateaux superposés. J'ai alors imaginé un plateau très épais composé de 2 planches enserrant un bloc de mousse ( en somme un composite ) monté sur un marbre pour avoir une planéité parfaite. Et dessus une plaque de verre ou d'alu en fonction des besoins. ( alu = abs , verre = pla ). Mais cela fonctionne mieux s'il n'y a pas de plateforme et que l'on le règle directement avec les tiges fileté. Sinon j'ai une épaisseur vraiment importante. Bien sur la mousse sert d'isolant thermique pour éviter les déperditions vers le bas.

Les trois moteurs c'est beaucoup mais lorsque j'ai cherché une courroie suffisamment longue, c'était vraiment une galère, il faut pratiquement la faire confectionner sur mesure et ça coûte bien plus que les 3 nema. La courroie doit faire env 2000 mm. A moins de partir sur plusieurs courroies mais ça devient compliqué pour finalement pas grand chose. Merci pour ton avis car pas simple de s'arrêter sur une architecture !

Pour le déplacement en Z, je privilégierai une solution avec des paliers, plutôt que d'appuyer les vis trapézoïdales sur l'axe des moteurs. Et la encore deux rails simples à patin rond ou carré fixé dans les angles de la caisse pour avoir un déplacement en Z nickel sur 500 mm de course. Le réglage sur 4 coins du plateau entraîne fatalement des contraintes dans celui-ci car il est difficile d'aligner sur un même plan ces 4 points. C'est pour cette raison que je retiens plutôt trois vis.

Pour le chauffage du plateau, j'ai vu sur le forum les imprimante3d, le projet de biostrike avec des peltiers. Je vais regarder cette piste qui me semble intéressante.

Contrairement à la litone, j'envisage de faire une caisse en bois mais découpée au laser pour avoir une bonne précision de l'assemblage. Il y a quelques fablab d'équipés sur la région parisienne.

Voilà pour l'essentiel, j'ai jeté un œil sur le document moteur, j'en ai compris le principe de dimensionnement, après pour la pratique ça risque d'être plus compliqué surtout avec un core xy, ou les frottements liés à la multiplication des poulies doit commencer à compter et il s'agit de faire bouger avec les mêmes moteurs un plateau outils et tous l'axe qui porte celui-ci. Ça va être intéressant sauf si je cède à la facilité de faire de la science à la mode cobaye. ;o)

Et tu as tout à fait raison sur l'intérêt du grand plateau, pas sur que cela soit indispensable ;o) mais c'est un peu comme les motos, c'est souvent les grosses qui font rêver !

Mourakami

Edited 2 time(s). Last edit at 03/07/2015 03:20PM by Mourakami.

|

Re: La bigone March 08, 2015 06:44AM |

Registered: 10 years ago Posts: 79 |

Salut Mourakami

J'ai fait mes première impressions, la plus longue 2H30. Pour le moment c'est impeccable, le lit chauffant monte un peu plus vite en température et surtout elle reste stable tout le long de l'impression.Avant ça faisait un peu le yoyo.

Une petite blague à la première impression j'avais pas encore installé le ventilo qui refroidis la J-head, du coup la chaleur est remonter et à ramollis le chariot et tout est tombé sur le plateau.Alors qu'avec ma prusa air 2 d'avant pas de soucis si je ventilais pas.

Aucune idée de la température à l’intérieur mais en tout cas les fenêtre en plexi sont bien tiède, je verrais à l'usage si les moteurs chauffe pas trop.

Salut bonne fin de week-end

Imprimchal

Ramps 1.4

Repetier et Marlin

J'ai fait mes première impressions, la plus longue 2H30. Pour le moment c'est impeccable, le lit chauffant monte un peu plus vite en température et surtout elle reste stable tout le long de l'impression.Avant ça faisait un peu le yoyo.

Une petite blague à la première impression j'avais pas encore installé le ventilo qui refroidis la J-head, du coup la chaleur est remonter et à ramollis le chariot et tout est tombé sur le plateau.Alors qu'avec ma prusa air 2 d'avant pas de soucis si je ventilais pas.

Aucune idée de la température à l’intérieur mais en tout cas les fenêtre en plexi sont bien tiède, je verrais à l'usage si les moteurs chauffe pas trop.

Salut bonne fin de week-end

Imprimchal

Ramps 1.4

Repetier et Marlin

|

Re: La bigone March 08, 2015 07:26AM |

Registered: 9 years ago Posts: 187 |

bonjours

j ai moi aussi mis ma prusa i3 dans une boite

pour le pla porte ouverte

pour l abs fermer mais et oui y a un mais sa monte pas mal en temperature la dedans et les moteur aussi par la meme occasion donc il vas falloir que je m imprime des suport ventilo a mettre sur les moteurs ou revoir ma boite pour isoler en partie les moteurs de la partie d impression

j ai moi aussi mis ma prusa i3 dans une boite

pour le pla porte ouverte

pour l abs fermer mais et oui y a un mais sa monte pas mal en temperature la dedans et les moteur aussi par la meme occasion donc il vas falloir que je m imprime des suport ventilo a mettre sur les moteurs ou revoir ma boite pour isoler en partie les moteurs de la partie d impression

|

Re: La bigone March 08, 2015 07:30AM |

Registered: 9 years ago Posts: 1,011 |

Salut, je remet en pièce jointe le guide de sélection de moteurs pas à pas. Dans mon message il y a une phrase qui a sauté. On comprend l'idée générale, mais quand je disais "Sur les autres axes, c'est pas la même chose." j'expliquais dans la phrase qui a sauté que sur l'axe Z, l'augmentation de dimension était un peu mieux gérable. Je comprends ton cahier des charges. D'ailleurs dans tes besoins, est-ce indispensable que le Z monte à 500mm ? La tour Eiffel ne rentrerait pas au 50e, il manquerait quelques mètres ! Et au 1000e tu aurais 175mm de trop ! 500mm te permet d'imprimer des immeubles de 20 étages au 50e c'est déjà beaucoup ! Est-ce trop ?

Quelques idées en vrac. Les petites machines ça s'empile, regarde les printcentres, pas besoin de beaucoup de place finalement Une structure en bois pour une machine de cette dimension, je te dis tout de suite que ça ne va pas marcher. Même avec du CP ou du MDF, c'est isotrope, mais pas à ce point. Tu prendrais facilement 0.2mm dans toutes les directions. Tes calculs t'orienteront forcément vers du métal, ce qui n'est pas plus cher d'ailleurs. Un utilitaire online pour t'aider dans tes calculs. Niveau précision d'assemblage, une feuille de métal rainurée à angle droit puis pliée, c'est extrêmement précis ! Ça demande de savoir tirer un trait, c'est pas difficile.

Une structure en bois pour une machine de cette dimension, je te dis tout de suite que ça ne va pas marcher. Même avec du CP ou du MDF, c'est isotrope, mais pas à ce point. Tu prendrais facilement 0.2mm dans toutes les directions. Tes calculs t'orienteront forcément vers du métal, ce qui n'est pas plus cher d'ailleurs. Un utilitaire online pour t'aider dans tes calculs. Niveau précision d'assemblage, une feuille de métal rainurée à angle droit puis pliée, c'est extrêmement précis ! Ça demande de savoir tirer un trait, c'est pas difficile.

Au niveau du plateau Z, si tu essaies de faire un tout en un, tu vas mettre toutes tes contraintes sur une seule pièce. C'est plus facilement gérable d'avoir un nombre de contraintes limitées par élément. Un châssis qui assurera l'intégrité entre les 3 points de transmission (il n'a pas besoin d'être plein et d'avoir la forme d'un parallélogramme, une structure en triangle suffira), et un plateau qui lui doit être plat et rigide, ne pas subir de contraintes, et être ajustable. Bien entendu, si l'on peut compter sur la planéité du plateau, alors on peut en régler l'assiette grâce à 3 points. C'est plus simple. Niveau transmission, tu t'es basé sur de la GT2 comme courroie, je serai parti sur de la HTD et là tu trouve de la courroie fermée de plusieurs mètres sans problème, pour le prix qu'un seul moteur. Aucune différence niveau résolution. En plus, la GT2 c'est vraiment pour des toutes petites contraintes, je suis convaincu que sur pas mal de machines elle n'est plus adaptée. A toi de calculer tout ça.

Le poids est moins un facteur que la flèche. Surtout pour le plateau qui ne s'élève qu'en Z. Tant que le moteur sait le lever, son poids n'est pas un désavantage au contraire. L'autobed leveling corrige un défaut d'assette, c'est à dire si le plateau est bancal. Mais il ne saura pas compenser un défaut de planéité qui se fera toujours au détriment de la pièce. Un exemple simple, si tu imprime une pyramide sur une surface concave. Et bien même si tu parviens à l'imprimer par compensation, la pièce aura toujours une bosse au milieu de son socle. Tu as besoin d'une surface qui soit réellement plate, et qui le reste et sous la chauffe et sous le poids du modèle. Ensuite, toutes les raisons demandent qu'il n'y ait pas de flèche non plus au niveau des guidages. Que se soit pour leur durée de vie, leur précision, mais aussi pour la linéarité du mouvement et la qualité d'impression. Il faut que la flèche soit négligeable, et si j'ai bien compris, on sera sur des couches entre 100 et 300µ donc il faudra une flèche très inférieure à ces valeurs. Si le plateau fléchit en son centre, et les guidages aussi, la valeur mesurée peut sembler égale alors que l'ensemble suit une belle cuvette. Tu vois bien où se situe le problème des grosses machines...

Pour les pelletier, tu connais le principe : ils font un échange thermique d'une face sur l'autre. Chaud d'un côté (modérément), froid de l'autre (très). Ben oui, l'amplitude thermique se base à partir de +-20°C. Donc pour banaliser : 10°C vs 30°C ; 0°C vs 40°C ; -10°C vs 50°C, etc. Je ne vois pas bien l'intérêt sur une imprimante 3D, vu qu'on cherche plutôt a avoir une cabine à température constante. Donc le pelletier qui amène à la fois du chaud et du froid dans la cabine, fausse bonne idée à mon humble avis. Ce qu'on veut c'est atteindre rapidement une température, puis la maintenir. Quoi de mieux qu'une résistance et un espace clos ? Si l'espace est clos, la déperdition vers le bas n'a pas de réelle incidence

A mon avis celle là, tu vas devoir passer un peu de temps sur sa conception. Bon courage !

Collective intelligence emerges when a group of people work together effectively. Prusa i3 Folger (A lot of the parts are wrong, boring !)

Quelques idées en vrac. Les petites machines ça s'empile, regarde les printcentres, pas besoin de beaucoup de place finalement

Une structure en bois pour une machine de cette dimension, je te dis tout de suite que ça ne va pas marcher. Même avec du CP ou du MDF, c'est isotrope, mais pas à ce point. Tu prendrais facilement 0.2mm dans toutes les directions. Tes calculs t'orienteront forcément vers du métal, ce qui n'est pas plus cher d'ailleurs. Un utilitaire online pour t'aider dans tes calculs. Niveau précision d'assemblage, une feuille de métal rainurée à angle droit puis pliée, c'est extrêmement précis ! Ça demande de savoir tirer un trait, c'est pas difficile.

Une structure en bois pour une machine de cette dimension, je te dis tout de suite que ça ne va pas marcher. Même avec du CP ou du MDF, c'est isotrope, mais pas à ce point. Tu prendrais facilement 0.2mm dans toutes les directions. Tes calculs t'orienteront forcément vers du métal, ce qui n'est pas plus cher d'ailleurs. Un utilitaire online pour t'aider dans tes calculs. Niveau précision d'assemblage, une feuille de métal rainurée à angle droit puis pliée, c'est extrêmement précis ! Ça demande de savoir tirer un trait, c'est pas difficile.

Au niveau du plateau Z, si tu essaies de faire un tout en un, tu vas mettre toutes tes contraintes sur une seule pièce. C'est plus facilement gérable d'avoir un nombre de contraintes limitées par élément. Un châssis qui assurera l'intégrité entre les 3 points de transmission (il n'a pas besoin d'être plein et d'avoir la forme d'un parallélogramme, une structure en triangle suffira), et un plateau qui lui doit être plat et rigide, ne pas subir de contraintes, et être ajustable. Bien entendu, si l'on peut compter sur la planéité du plateau, alors on peut en régler l'assiette grâce à 3 points. C'est plus simple. Niveau transmission, tu t'es basé sur de la GT2 comme courroie, je serai parti sur de la HTD et là tu trouve de la courroie fermée de plusieurs mètres sans problème, pour le prix qu'un seul moteur. Aucune différence niveau résolution. En plus, la GT2 c'est vraiment pour des toutes petites contraintes, je suis convaincu que sur pas mal de machines elle n'est plus adaptée. A toi de calculer tout ça.

Le poids est moins un facteur que la flèche. Surtout pour le plateau qui ne s'élève qu'en Z. Tant que le moteur sait le lever, son poids n'est pas un désavantage au contraire. L'autobed leveling corrige un défaut d'assette, c'est à dire si le plateau est bancal. Mais il ne saura pas compenser un défaut de planéité qui se fera toujours au détriment de la pièce. Un exemple simple, si tu imprime une pyramide sur une surface concave. Et bien même si tu parviens à l'imprimer par compensation, la pièce aura toujours une bosse au milieu de son socle. Tu as besoin d'une surface qui soit réellement plate, et qui le reste et sous la chauffe et sous le poids du modèle. Ensuite, toutes les raisons demandent qu'il n'y ait pas de flèche non plus au niveau des guidages. Que se soit pour leur durée de vie, leur précision, mais aussi pour la linéarité du mouvement et la qualité d'impression. Il faut que la flèche soit négligeable, et si j'ai bien compris, on sera sur des couches entre 100 et 300µ donc il faudra une flèche très inférieure à ces valeurs. Si le plateau fléchit en son centre, et les guidages aussi, la valeur mesurée peut sembler égale alors que l'ensemble suit une belle cuvette. Tu vois bien où se situe le problème des grosses machines...

Pour les pelletier, tu connais le principe : ils font un échange thermique d'une face sur l'autre. Chaud d'un côté (modérément), froid de l'autre (très). Ben oui, l'amplitude thermique se base à partir de +-20°C. Donc pour banaliser : 10°C vs 30°C ; 0°C vs 40°C ; -10°C vs 50°C, etc. Je ne vois pas bien l'intérêt sur une imprimante 3D, vu qu'on cherche plutôt a avoir une cabine à température constante. Donc le pelletier qui amène à la fois du chaud et du froid dans la cabine, fausse bonne idée à mon humble avis. Ce qu'on veut c'est atteindre rapidement une température, puis la maintenir. Quoi de mieux qu'une résistance et un espace clos ? Si l'espace est clos, la déperdition vers le bas n'a pas de réelle incidence

A mon avis celle là, tu vas devoir passer un peu de temps sur sa conception. Bon courage !

Collective intelligence emerges when a group of people work together effectively. Prusa i3 Folger (A lot of the parts are wrong, boring !)

|

Re: La bigone March 11, 2015 05:19AM |

Registered: 9 years ago Posts: 252 |

Après quelques jours de dur labeur, j'ai pu me remettre sur l'imprimante.

Déjà, commençons par la litone, j'étais encore très loin du résultat de certain concernant les ponts, donc je me suis attaché à affiner les réglages pour obtenir un résultat plus probant.

Amélioration technique :

- Remplacement de la cartouche défectueuse (le sertissage était défectueux ce qui entraînait quelques coupures) et donc potentiellement quelques variations de température.

- Remplacement du ventilateur de pièce par un de meilleur qualité monté sur roulement (la différence est vraiment flagrande), alors que le premier ne tournait qu'à 100%, le nouveau permet de réguler entre 39% et 100%

Amélioration réglage :

- Configuration des paramètres sli3cr

- paramétrage de la plage du ventilateur 42% - 100%

- paramétrage de la vitesse de déplacement pour les ponts 30mm/s

Retest température :

Extrusion du pla emotion entre 185 et 195°C

Lancement d'un module de test avec porte à faux et ponts, c'est presque un miracle. Mais il reste trois petits défauts à gommer :

- La forme de la bouche semble peu efficace, il faudrait que je teste une autre géométrie et surtout une orientation différente pour orienter le souffle de l'air vraiment sur le fil extrudé. Car en fonction du sens de déplacement la bouche souffle plus ou moins le fil.

- Envisager une deuxième bouche ou un autre dispositif qui quelque soit le sens de déplacement soit efficace.

- Lorsque le pont se finit sur le bord d'une pièce, la rétractation du fil empêche celui-ci de coller sur le bord. Il y a peut-être une solution pour compenser ce point mais j'ai pas encore trouvé.

Mais alors que les porte à faux de plus de 30° par rapport à la vertical posait un problème, j'obtiens sans difficulté un porte à faux de 70° maintenant. Bien sur l'aspect n'est pas aussi fin qu'une paroi verticale, mais c'est presque magique de pouvoir déposer presque dans le vide de la matière.

J'ai lancé un buste en 13cm de haut et 0.152mm d'épaisseur de couche, sans remplissage et 3 contours avec les vitesses nominale allant de 30mm/s pour les ponts et les contours extérieurs jusqu'à 60mm pour les contours intérieurs ou les remplissages bas et haut de la pièce.

La pièce est brut, aucun traitement a part retirer un petit brim à la base qui lors du décollement difficile de la pièce s'avère certainement inutile. c'était une sécurité car j'ai imprimer la pièce pendant la nuit sans aucune surveillance.

Le dernier point sur la litone concerne la colle baton utilisée. Suivant la préconisation générale, j'ai utilisé de la colle UHU mais j'étais moyennement satisfait de la tenue sur les très grands aplats. J'ai essayé plusieurs autres marques de distributeurs et finalement je me suis arrêté sur les bâtons carrefour qui tiennent bien mieux que ceux de UHU.

Difficile d'expliquer pourquoi cela marche moins bien chez moi.

Voilà pour la litone, je ferai évoluer l'extrudeur dans l'optique de l'exporter vers la bigone mais je la considère suffisamment mature et opérationnelle. Je vais surtout me consacrer à la conception de la grosse qui va prendre du temps !

Mourakami

Edited 4 time(s). Last edit at 03/11/2015 06:56AM by Mourakami.

Déjà, commençons par la litone, j'étais encore très loin du résultat de certain concernant les ponts, donc je me suis attaché à affiner les réglages pour obtenir un résultat plus probant.

Amélioration technique :

- Remplacement de la cartouche défectueuse (le sertissage était défectueux ce qui entraînait quelques coupures) et donc potentiellement quelques variations de température.

- Remplacement du ventilateur de pièce par un de meilleur qualité monté sur roulement (la différence est vraiment flagrande), alors que le premier ne tournait qu'à 100%, le nouveau permet de réguler entre 39% et 100%

Amélioration réglage :

- Configuration des paramètres sli3cr

- paramétrage de la plage du ventilateur 42% - 100%

- paramétrage de la vitesse de déplacement pour les ponts 30mm/s

Retest température :

Extrusion du pla emotion entre 185 et 195°C

Lancement d'un module de test avec porte à faux et ponts, c'est presque un miracle. Mais il reste trois petits défauts à gommer :

- La forme de la bouche semble peu efficace, il faudrait que je teste une autre géométrie et surtout une orientation différente pour orienter le souffle de l'air vraiment sur le fil extrudé. Car en fonction du sens de déplacement la bouche souffle plus ou moins le fil.

- Envisager une deuxième bouche ou un autre dispositif qui quelque soit le sens de déplacement soit efficace.

- Lorsque le pont se finit sur le bord d'une pièce, la rétractation du fil empêche celui-ci de coller sur le bord. Il y a peut-être une solution pour compenser ce point mais j'ai pas encore trouvé.

Mais alors que les porte à faux de plus de 30° par rapport à la vertical posait un problème, j'obtiens sans difficulté un porte à faux de 70° maintenant. Bien sur l'aspect n'est pas aussi fin qu'une paroi verticale, mais c'est presque magique de pouvoir déposer presque dans le vide de la matière.

J'ai lancé un buste en 13cm de haut et 0.152mm d'épaisseur de couche, sans remplissage et 3 contours avec les vitesses nominale allant de 30mm/s pour les ponts et les contours extérieurs jusqu'à 60mm pour les contours intérieurs ou les remplissages bas et haut de la pièce.

La pièce est brut, aucun traitement a part retirer un petit brim à la base qui lors du décollement difficile de la pièce s'avère certainement inutile. c'était une sécurité car j'ai imprimer la pièce pendant la nuit sans aucune surveillance.

Le dernier point sur la litone concerne la colle baton utilisée. Suivant la préconisation générale, j'ai utilisé de la colle UHU mais j'étais moyennement satisfait de la tenue sur les très grands aplats. J'ai essayé plusieurs autres marques de distributeurs et finalement je me suis arrêté sur les bâtons carrefour qui tiennent bien mieux que ceux de UHU.

Difficile d'expliquer pourquoi cela marche moins bien chez moi.

Voilà pour la litone, je ferai évoluer l'extrudeur dans l'optique de l'exporter vers la bigone mais je la considère suffisamment mature et opérationnelle. Je vais surtout me consacrer à la conception de la grosse qui va prendre du temps !

Mourakami

Edited 4 time(s). Last edit at 03/11/2015 06:56AM by Mourakami.

|

Re: La bigone March 11, 2015 06:32AM |

Registered: 9 years ago Posts: 252 |

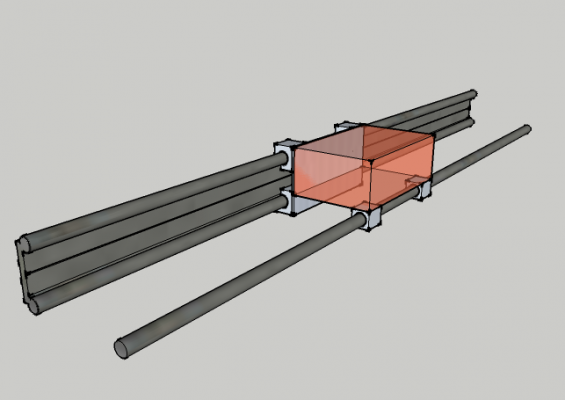

Pour la bigone,

Déjà et c'est important car collectivement on est plus fort que seul, donc merci à tout ceux qui m'aide dans la réflexion qui doit conduire à l'accouchement de cette machine et particulièrement à Zavashier pour son temps et son expertise. En espérant que cela ne vas justement pas trop mer...er. ;o)

- le peltier on oublie, effectivement pour avoir un plateau à 110°C le dessous sera à -70°C. C'était la mauvaise bonne idée, voire la mauvaise mauvaise idée.

- J'ai commencé à me pencher sur le calcul de l'axe le plus important du core XY (celui-qui tiens l'extrudeur). Pour avoir une surface réellement imprimable de 500x500mm, je vais avoir une porté d'environ 600mm. La flèche maximale devrait être le dixième de la finesse d'impression donc sur Z, il me faudrait une flèche inférieure à 1/100 de mm.

Mais, car il y a un mais, cette définition est très importante pour les petites pièces, mon besoin sur un socle de 500x500mm est inférieure à ça. surtout que pour limiter le temps d'impression, j'utiliserai certainement une buse plus grosse pour les socles. Donc je pourrai viser plus raisonnablement 0.025 mm. Soit une flèche admissible de 1/24000 !

Transposé à une pièce de 200mm centré sur le bed, revient à une flèche de inférieur au 1/100 mm.

Pour les calculs j'ai retenu trois solutions :

- rond en acier, j'obtiens un rond de 20mm et qui est limite avec un poids pour les 2 barres d'environ 3kg

- rond en aluminium, il me faut un diamètre de 25mm ce qui représente un poids de 1,5kg

- tube en aluminium, même diamètre épaisseur de 3mm avec un poids de 0.7kg

Pour obtenir le 1/100mm sur 600mm il faudrait que j'ai un tube alu de 30mm et 7.5mm d'épaisseur ou un rond en acier de 30mm mais la le poids est de plus de 6.5kg. Pas de rond aluminium en 30mm !

J'ai aussi exploré la solution de 2 tubes reliés et placés verticalement. Si cela règle le problème de la flèche, cette solution amène un mouvement de torsion et une déformation géométrique sur 2 axes (Y et Z) non négligeable, avec un prix de cette solution pas très avantageuse. D'autres solutions plus proche du monde de la cnc serait certainement viable mais je souhaite rester léger. Car même si cela n'a pas un impact important sur la motorisation, plus le poids des éléments augmente plus les assemblages doivent être rigide et/ou volumineux. Je n'ai pas d'outillage me permettant d'usiner facilement les métaux, faut que je garde en perspective mes limitations.

La solution donc de base est 2 tubes aluminium anodisé de 25mm de diamètre et 3mm d'épaisseur placés sur un plan horizontal. Les chariots seront des pièces imprimées, les bagues des igus.

Un rapide calcul de ces pièces d'usure montre que la solution de l'aluminium pour l'arbre a un impact positif sur la longévité de ces pièces. Je devrais obtenir une usure de 0.01mm au bout de 500km ! Je m'attendais pas à une telle longévité mais le fort diamètre des arbres et le choix de l'aluminium semble faire des miracles. Cela me permet d'envisager aussi un montage avec les courroies qui ne serait pas montées dans l'axe du chariot. Je dégraderais la longévité de ces pièces mais j'ai une petite idée derrière la tête (je vous en reparlerai).

Voilà pour le début...

Pas beaucoup d'image pour l'instant mais ça viendra !

Mourakami

Déjà et c'est important car collectivement on est plus fort que seul, donc merci à tout ceux qui m'aide dans la réflexion qui doit conduire à l'accouchement de cette machine et particulièrement à Zavashier pour son temps et son expertise. En espérant que cela ne vas justement pas trop mer...er. ;o)

- le peltier on oublie, effectivement pour avoir un plateau à 110°C le dessous sera à -70°C. C'était la mauvaise bonne idée, voire la mauvaise mauvaise idée.

- J'ai commencé à me pencher sur le calcul de l'axe le plus important du core XY (celui-qui tiens l'extrudeur). Pour avoir une surface réellement imprimable de 500x500mm, je vais avoir une porté d'environ 600mm. La flèche maximale devrait être le dixième de la finesse d'impression donc sur Z, il me faudrait une flèche inférieure à 1/100 de mm.

Mais, car il y a un mais, cette définition est très importante pour les petites pièces, mon besoin sur un socle de 500x500mm est inférieure à ça. surtout que pour limiter le temps d'impression, j'utiliserai certainement une buse plus grosse pour les socles. Donc je pourrai viser plus raisonnablement 0.025 mm. Soit une flèche admissible de 1/24000 !

Transposé à une pièce de 200mm centré sur le bed, revient à une flèche de inférieur au 1/100 mm.

Pour les calculs j'ai retenu trois solutions :

- rond en acier, j'obtiens un rond de 20mm et qui est limite avec un poids pour les 2 barres d'environ 3kg

- rond en aluminium, il me faut un diamètre de 25mm ce qui représente un poids de 1,5kg

- tube en aluminium, même diamètre épaisseur de 3mm avec un poids de 0.7kg

Pour obtenir le 1/100mm sur 600mm il faudrait que j'ai un tube alu de 30mm et 7.5mm d'épaisseur ou un rond en acier de 30mm mais la le poids est de plus de 6.5kg. Pas de rond aluminium en 30mm !

J'ai aussi exploré la solution de 2 tubes reliés et placés verticalement. Si cela règle le problème de la flèche, cette solution amène un mouvement de torsion et une déformation géométrique sur 2 axes (Y et Z) non négligeable, avec un prix de cette solution pas très avantageuse. D'autres solutions plus proche du monde de la cnc serait certainement viable mais je souhaite rester léger. Car même si cela n'a pas un impact important sur la motorisation, plus le poids des éléments augmente plus les assemblages doivent être rigide et/ou volumineux. Je n'ai pas d'outillage me permettant d'usiner facilement les métaux, faut que je garde en perspective mes limitations.

La solution donc de base est 2 tubes aluminium anodisé de 25mm de diamètre et 3mm d'épaisseur placés sur un plan horizontal. Les chariots seront des pièces imprimées, les bagues des igus.

Un rapide calcul de ces pièces d'usure montre que la solution de l'aluminium pour l'arbre a un impact positif sur la longévité de ces pièces. Je devrais obtenir une usure de 0.01mm au bout de 500km ! Je m'attendais pas à une telle longévité mais le fort diamètre des arbres et le choix de l'aluminium semble faire des miracles. Cela me permet d'envisager aussi un montage avec les courroies qui ne serait pas montées dans l'axe du chariot. Je dégraderais la longévité de ces pièces mais j'ai une petite idée derrière la tête (je vous en reparlerai).

Voilà pour le début...

Pas beaucoup d'image pour l'instant mais ça viendra !

Mourakami

|

Re: La bigone March 11, 2015 06:39AM |

Registered: 10 years ago Posts: 697 |

Salut Mourakami

Tu as ça qui est pas mal,Adrien l'utilise sur la Tobeca il me semble

Guidage lineaire

[www.hotends.fr ]>>>[email protected] >>>GitHUB ([github.com])

My SketchFab >[sketchfab.com]

Tu as ça qui est pas mal,Adrien l'utilise sur la Tobeca il me semble

Guidage lineaire

[www.hotends.fr ]>>>[email protected] >>>GitHUB ([github.com])

My SketchFab >[sketchfab.com]

|

Re: La bigone March 11, 2015 06:56AM |

Registered: 9 years ago Posts: 29 |

Bonjour,

J'ai abandonné la conception d'une imprimante grande taille. (pas assez d'expérience, motivation)

Mais voici mes réflexions.

J'étais parti sur la modification d'une cartesio:

[diy3dprinting.blogspot.fr]

Le balour et la résonnance que génère la tête en haut de la machine, me posait problème.

Donc la tête était en bas de l'imprimante avec l'axe X et Y et le plateau en haut. Une machine à l'envers quoi. La buse aurait été de 1mm:

[e3d-online.com]

Je suivrai ton avancement avec attention.

Bon courrage.

J'ai abandonné la conception d'une imprimante grande taille. (pas assez d'expérience, motivation)

Mais voici mes réflexions.

J'étais parti sur la modification d'une cartesio:

[diy3dprinting.blogspot.fr]

Le balour et la résonnance que génère la tête en haut de la machine, me posait problème.

Donc la tête était en bas de l'imprimante avec l'axe X et Y et le plateau en haut. Une machine à l'envers quoi. La buse aurait été de 1mm:

[e3d-online.com]

Je suivrai ton avancement avec attention.

Bon courrage.

|

Re: La bigone March 11, 2015 09:34AM |

Registered: 9 years ago Posts: 252 |

Quote

fourmi

Salut Mourakami

Tu as ça qui est pas mal,Adrien l'utilise sur la Tobeca il me semble

Guidage lineaire

Oui j'ai vu ça, d'ailleurs une hypothèse que je n'ai pas décrite mais que j'avais en tête était de jumeler ce type de produit avec un tube aluminium. Cela permettait de rester sur des profils beaucoup plus fin.

Tout ça c'est pour pouvoir poser des extrudeurs directement sur le chariot et ne pas être obligé de recourir à un système déporté de type bowden. La solution des 2 tubes offre plus de liberté pour le module "outil" mais je suis plus limite sur la flèche maximale.

C'est toujours une affaire de compromis mais j'ai au moins 2 solutions qui peuvent marcher.

Mourakami

|

Re: La bigone March 11, 2015 09:45AM |

Registered: 9 years ago Posts: 252 |

Quote

JeMax

Bonjour,

J'ai abandonné la conception d'une imprimante grande taille. (pas assez d'expérience, motivation)

Mais voici mes réflexions.

J'étais parti sur la modification d'une cartesio:

[diy3dprinting.blogspot.fr]

Le balour et la résonnance que génère la tête en haut de la machine, me posait problème.

Donc la tête était en bas de l'imprimante avec l'axe X et Y et le plateau en haut. Une machine à l'envers quoi. La buse aurait été de 1mm:

[e3d-online.com]

Je suivrai ton avancement avec attention.

Bon courrage.

Je connais la cartésio par contre je ne comprends pas trop l'inversion entre la tête et le plateau, tu imprimes à l'envers !

Mourakami

|

Re: La bigone March 11, 2015 02:29PM |

Registered: 9 years ago Posts: 1,011 |

L'impression à l'envers a été testé par Adrian Bowyer il y a un bail déjà. En fait une FDM peut imprimer dans n'importe quel sens et même dans l'espace. La position n'est pas un problème.

Mourakami, ton système avec trois rails ne sert à rien. Deux, ou un double, suffisent. Concernant la flèche, tu vois que la présumée précision des repraps est bien moins avantageuse dès qu'on pose les équations. Il y a un moyen de diviser ou d'annuler la flèche d'un profilé. Il suffit de passer au centre du profilé un tirant sur lequel on applique un couple de serrage équivalent au double de la force maximale appliquée au centre du profilé. Ça demande d'avoir des platines bien rigides en bout de profilé et que les coupes soient bien d'équerre et les longueurs au poil. Mais ça te permettrait de descendre en diamètre. Pour la flèche, la hauteur du profilé est plus importante que sa largeur. A quantité de métal égale, un profilé rectangulaire a beaucoup moins de flèche qu'un tube. Fais les calculs avec un seul profilé rainuré 20x60mm, ça devrait passer même sans tirant. Le double rail igus doit se monter dessus sans adaptation. Tu trouveras toutes les données chez Misumi.

Collective intelligence emerges when a group of people work together effectively. Prusa i3 Folger (A lot of the parts are wrong, boring !)

Mourakami, ton système avec trois rails ne sert à rien. Deux, ou un double, suffisent. Concernant la flèche, tu vois que la présumée précision des repraps est bien moins avantageuse dès qu'on pose les équations. Il y a un moyen de diviser ou d'annuler la flèche d'un profilé. Il suffit de passer au centre du profilé un tirant sur lequel on applique un couple de serrage équivalent au double de la force maximale appliquée au centre du profilé. Ça demande d'avoir des platines bien rigides en bout de profilé et que les coupes soient bien d'équerre et les longueurs au poil. Mais ça te permettrait de descendre en diamètre. Pour la flèche, la hauteur du profilé est plus importante que sa largeur. A quantité de métal égale, un profilé rectangulaire a beaucoup moins de flèche qu'un tube. Fais les calculs avec un seul profilé rainuré 20x60mm, ça devrait passer même sans tirant. Le double rail igus doit se monter dessus sans adaptation. Tu trouveras toutes les données chez Misumi.

Collective intelligence emerges when a group of people work together effectively. Prusa i3 Folger (A lot of the parts are wrong, boring !)

|

Re: La bigone March 11, 2015 05:29PM |

Registered: 9 years ago Posts: 252 |

|

Re: La bigone March 21, 2015 06:38AM |

Registered: 9 years ago Posts: 29 |

Sorry, only registered users may post in this forum.