|

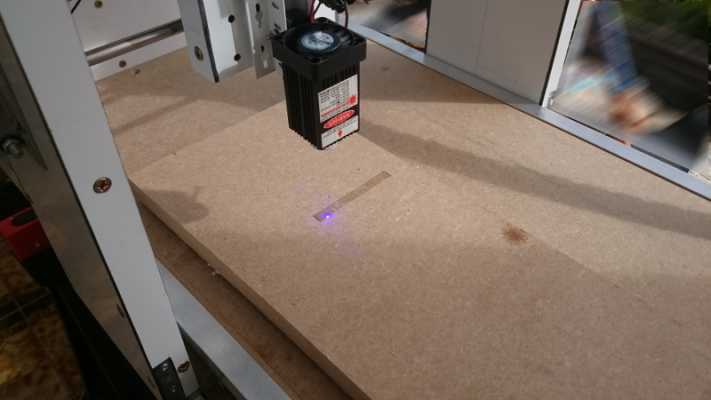

Realisation mini CNC home made 2500mW March 17, 2018 07:08AM |

Registered: 8 years ago Posts: 133 |

Salut à tous

je vous présente ma nouvelle cnc home made

sur la base lien

et

[attachement 103495 mini_diy_2500mw.jpg]

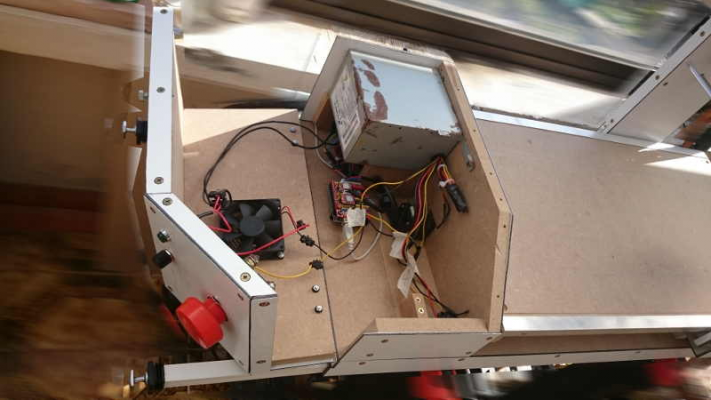

Le châssis est presque terminé et je commence le câblage provisoire

quelque photo

ci vous avez des commentaires ou idées c'est sympa

@++

Dk

je vous présente ma nouvelle cnc home made

sur la base lien

et

[attachement 103495 mini_diy_2500mw.jpg]

Le châssis est presque terminé et je commence le câblage provisoire

quelque photo

ci vous avez des commentaires ou idées c'est sympa

@++

Dk

|

Re: Realisation mini CNC home made 2500mW March 18, 2018 06:42AM |

Registered: 7 years ago Posts: 509 |

|

Re: Realisation mini CNC home made 2500mW March 19, 2018 09:03AM |

Registered: 8 years ago Posts: 133 |

salut albertdela

Merci pour le poste

et pour les infos

Je ne sais pas si ça réduira les problème d'oscillation

j'avais tenté ça

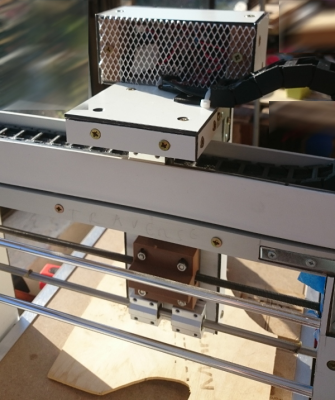

équerre pré-percé pour être au plus près de la surface (réglage de 2.5cm en 2.5cm)

un troisième guide (avec un seul roulement linéaire) dans le rail de la chaine de cable

j'ai voulu utilisé des supports et des roulement linéaire de 10 et de 8 mm dont je ne me servais pas

(deux roulement linéaire par axe de 10 et un seul sur les axes de 8 mm)

+ des rails et roulements de portes pour compenser la faiblesse des guide de 10 et 8 mm

AUTRE différence avec le modèle de base

- renfort du plan de base

- u en aluminium sur le plateau et la base du chassis (le médium se déforme très vite sur des parties non supporté

- le médium lui n'était pas prévu (récupération à la poubelle d'un magasin qui faisait de l'agencement)

qu'en penses-tu ?

@++

Dk

Merci pour le poste

et pour les infos

Je ne sais pas si ça réduira les problème d'oscillation

j'avais tenté ça

équerre pré-percé pour être au plus près de la surface (réglage de 2.5cm en 2.5cm)

un troisième guide (avec un seul roulement linéaire) dans le rail de la chaine de cable

j'ai voulu utilisé des supports et des roulement linéaire de 10 et de 8 mm dont je ne me servais pas

(deux roulement linéaire par axe de 10 et un seul sur les axes de 8 mm)

+ des rails et roulements de portes pour compenser la faiblesse des guide de 10 et 8 mm

AUTRE différence avec le modèle de base

- renfort du plan de base

- u en aluminium sur le plateau et la base du chassis (le médium se déforme très vite sur des parties non supporté

- le médium lui n'était pas prévu (récupération à la poubelle d'un magasin qui faisait de l'agencement)

qu'en penses-tu ?

@++

Dk

|

Re: Realisation mini CNC home made 2500mW March 19, 2018 06:02PM |

Registered: 7 years ago Posts: 509 |

Attention, je n'ai pas la science infuse mais je pense que les axes sont inutiles si tes rails sont corrects.

Tu as une machine hyperstatique et c'est assez compliqué à mettre au point et surtout parfois improductif...

Après, je pense qu'il faudrait plutôt élargir la planche qui reçoit les roues de guidage sur le rails. Si les rails ne te permettent pas d'avoir un bon guidage latérale garde un axe pour t'aider dans le latéral.

Tout ça c'est si jamais tu as de fortes contraintes sur les axes. Dans le cas contraire, ça suffit largement...

@+

Tu as une machine hyperstatique et c'est assez compliqué à mettre au point et surtout parfois improductif...

Après, je pense qu'il faudrait plutôt élargir la planche qui reçoit les roues de guidage sur le rails. Si les rails ne te permettent pas d'avoir un bon guidage latérale garde un axe pour t'aider dans le latéral.

Tout ça c'est si jamais tu as de fortes contraintes sur les axes. Dans le cas contraire, ça suffit largement...

@+

|

Re: Realisation mini CNC home made 2500mW March 23, 2018 02:08PM |

Registered: 9 years ago Posts: 417 |

Belle réalisation !

+1 albertdela : Axes plus rails, ça peut être hyperstatique et sujet aux coincements. Déjà, 2 axes pour un guidage, c'est trop en principe. Heureusement que les douilles à billes ont du jeu ! Par contre, les axes seuls vont avoir tendance à plier sous la charge, donc avoir un appuie vertical (les rails) pour contrer ça peut être une bonne idée. Je pense que remplacer les roulettes par des roulements à billes ( bande de roulement large) rendrait le système plus facile.

Si j'ai bien compris, la motorisation passe par des tiges filetées. Il faudra impérativement monter un système d'écrou sans jeu pour avoir des trajectoires propres, mais ça se trouve ou se fabrique facilement. Sur les tiges standards, la régularité du filet n'est pas toujours très bonne, mais rien de bien grave. Si tu as le choix, prends des tiges filetées en inox : elles sont souvent plus régulières. Attention à la vitesse maxi atteignable avec ce système. Elle est en générale plutôt faible, ce qui peut être un problème en gravure/découpe. Je ne sais pas quelles sont les vitesses d'avances en découpe laser, mais sur une petite découpe plasma, on tourne facile à 3m /min sur des tôles de 1 à 2mm. Un laser de 2.5W dans du carton ou de la mousse, ça risque de devoir bouger assez vite et accélérer assez fort. Attention aux inerties.

Je sais aussi que le support des pièces est important. La qualité de la découpe sur la face inférieure peut beaucoup changer selon le support, s'il est miroir, blanc, noir ou transparent (verre).

N'ayant pas encore eu le temps de finir la mienne, je suis curieux de voir ce que tu pourras faire avec un laser de 2.5W. On trouve assez peu de retour d'expérience sur ce point.

L'électronique semble être de l'arduino uno + CNC shield ? Utilisation de bCNC ?

Vivement la suite !

+1 albertdela : Axes plus rails, ça peut être hyperstatique et sujet aux coincements. Déjà, 2 axes pour un guidage, c'est trop en principe. Heureusement que les douilles à billes ont du jeu ! Par contre, les axes seuls vont avoir tendance à plier sous la charge, donc avoir un appuie vertical (les rails) pour contrer ça peut être une bonne idée. Je pense que remplacer les roulettes par des roulements à billes ( bande de roulement large) rendrait le système plus facile.

Si j'ai bien compris, la motorisation passe par des tiges filetées. Il faudra impérativement monter un système d'écrou sans jeu pour avoir des trajectoires propres, mais ça se trouve ou se fabrique facilement. Sur les tiges standards, la régularité du filet n'est pas toujours très bonne, mais rien de bien grave. Si tu as le choix, prends des tiges filetées en inox : elles sont souvent plus régulières. Attention à la vitesse maxi atteignable avec ce système. Elle est en générale plutôt faible, ce qui peut être un problème en gravure/découpe. Je ne sais pas quelles sont les vitesses d'avances en découpe laser, mais sur une petite découpe plasma, on tourne facile à 3m /min sur des tôles de 1 à 2mm. Un laser de 2.5W dans du carton ou de la mousse, ça risque de devoir bouger assez vite et accélérer assez fort. Attention aux inerties.

Je sais aussi que le support des pièces est important. La qualité de la découpe sur la face inférieure peut beaucoup changer selon le support, s'il est miroir, blanc, noir ou transparent (verre).

N'ayant pas encore eu le temps de finir la mienne, je suis curieux de voir ce que tu pourras faire avec un laser de 2.5W. On trouve assez peu de retour d'expérience sur ce point.

L'électronique semble être de l'arduino uno + CNC shield ? Utilisation de bCNC ?

Vivement la suite !

|

Re: Realisation mini CNC home made 2500mW March 31, 2018 08:59AM |

Registered: 8 years ago Posts: 133 |

Bonjour à tous

Je vais essayé de répondre au mieux à vos idées / conseils et questions

=> Albertdela => peut-être pas la science infuse mais tu avait raison j'ai déjà supprimé 2 axes (ceux de 8 mm) qui ne servait plus

à rien à part à freiner

=> j'attends d'avancer encore un peu et je vais suivre vos conseils de ne laisser qu'un axe dans la partie longue (axe X )

=> de voir de supprimer au moins un axe sur le haut du portique (Y)

Pour Les roues des des rails => se sont des rails petites portes coulisantes avec roulement à billes de qualité médiocre

mais pour le coup ça m'arrange en fait il ne sont pas là pour guider mais pour porté

ils ont un débatement de 5/10e à 7/10e du au manque de précision entre le creux de la roue et le rail => donc pas ou peu de contrainte ajouté

=> Nossolov

merci pour " Belle réalisation ! "

pour les écrous ce sont des écrou long en acier (normal) inséré dans les blocs (imprimé 3d marron )

sur des tiges filetées inox => l'inox faisant son travail d'usure sur les écrous long avec une bonne dose de graisse silicone

mais ça se trouve ou se fabrique facilement.

=> si tu as un post ou des infos pour faire mieux c'est volontiers

=> Pour l'instant loin des 3m /min => 650 mm / min

quand je dépasse 650 => ça bloque ( dû à : tout ce que tu as expliqué et surement mes réglages encore trop hasardeux)

=> par soucis de conserver mes yeux ( au mieux je vais évité toutes surface réfléchissantes pour l'instant

si j'arrive à faire un caisson acrylique/ alu noir => alors peut-être

je vais opté pour aluminium en bombe / plus peinture noir mat par dessus

ou plaque acrylique noire dépolis

ou alu anodisé noir mat

ça dépendra des coût

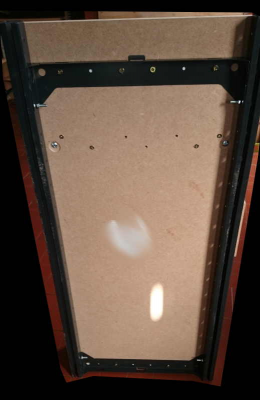

le bloc haut qui abrite le driver laser

prends forme

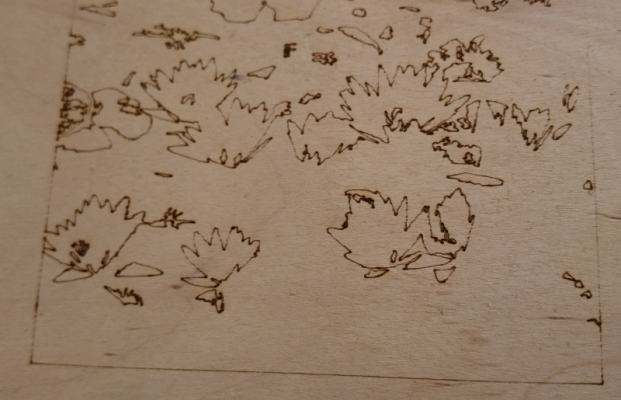

Pour l'instant j'arrive à ça

sur la gravure1 sens de gravure verticale (Y) => 590 mm /mn => vibration (pas très importantes sur le portique)

sur la gravure2 sens de gravure horizontale (X) => 590 mm /mn => pas de vibration

sur la gravure3 vectorielle =>350 mm /mn => pas de vibration

sur la gravure4 sens de gravure horizontale (X) =>450 mm /mn => pas de vibration

sur la gravure5 sens de gravure horizontale (X) =>150 mm /mn (avoir si 2 passes à 500mm sont plus rapide)

Pour l'électronique effectivement

l'arduino uno + CNC shield (3.0)

j'ai testé Ramps 1.4 => avec grbl for Ramps et grblMEGA

pas trouvé pour activé le TTL (en lançant des gravure "sans la diode" j'ai testé les sortie de la Ramps dans le meilleurs des cas

des variations en dixième de volt de 0 à 0.4 avec grblMEGA

en plus un seul end-stop marche (sur aux 1) jamais les deux (enfin avec moi)

Par contre pour avoir le TTL il faut aussi le 12v sur le driver (le TTL ne donne pas la puissance juste l'info de 0 255

ça pourra peut-être gagner du temps à quelqu'un

=> HE NON => Même s'il est très mais pour le laser je trouve laserGRBL (gratuit / windows => XP / 7 /10)

=> Même s'il est très mais pour le laser je trouve laserGRBL (gratuit / windows => XP / 7 /10)

plus intuitif (peut-être parce que ne l'utilise pas assez)

mais laserGRBL fonctionne bien (même si pour avec mon veil ordi XP) pour du vectoriel je crée le tracé j'exporte en .nc

je ferme le programme et je le relance pour vider la mémoire sinon j'ai des plantages

Dans les TRUCS A FAIRE

peut-être changer le 8khz par defaut en 30Khz mais la ça dépasse de loin mes connaissance)

@++

Dk

Je vais essayé de répondre au mieux à vos idées / conseils et questions

=> Albertdela => peut-être pas la science infuse mais tu avait raison j'ai déjà supprimé 2 axes (ceux de 8 mm) qui ne servait plus

à rien à part à freiner

Quote

nossolov

+1 albertdela : Axes plus rails, ça peut être hyperstatique et sujet aux coincements. Déjà, 2 axes pour un guidage, c'est trop en principe. Heureusement que les douilles à billes ont du jeu ! Par contre, les axes seuls vont avoir tendance à plier sous la charge, donc avoir un appuie vertical (les rails) pour contrer ça peut être une bonne idée. Je pense que remplacer les roulettes par des roulements à billes ( bande de roulement large) rendrait le système plus facile.

=> j'attends d'avancer encore un peu et je vais suivre vos conseils de ne laisser qu'un axe dans la partie longue (axe X )

=> de voir de supprimer au moins un axe sur le haut du portique (Y)

Pour Les roues des des rails => se sont des rails petites portes coulisantes avec roulement à billes de qualité médiocre

mais pour le coup ça m'arrange en fait il ne sont pas là pour guider mais pour porté

ils ont un débatement de 5/10e à 7/10e du au manque de précision entre le creux de la roue et le rail => donc pas ou peu de contrainte ajouté

=> Nossolov

merci pour " Belle réalisation ! "

Quote

nossolov

Si j'ai bien compris, la motorisation passe par des tiges filetées. Il faudra impérativement monter un système d'écrou sans jeu pour avoir des trajectoires propres,

Quote

nossolov

Sur les tiges standards, la régularité du filet n'est pas toujours très bonne, mais rien de bien grave. Si tu as le choix, prends des tiges filetées en inox : elles sont souvent plus régulières.

pour les écrous ce sont des écrou long en acier (normal) inséré dans les blocs (imprimé 3d marron )

sur des tiges filetées inox => l'inox faisant son travail d'usure sur les écrous long avec une bonne dose de graisse silicone

mais ça se trouve ou se fabrique facilement.

=> si tu as un post ou des infos pour faire mieux c'est volontiers

Quote

nossolov

Attention à la vitesse maxi atteignable avec ce système. Elle est en générale plutôt faible, ce qui peut être un problème en gravure/découpe. Je ne sais pas quelles sont les vitesses d'avances en découpe laser, mais sur une petite découpe plasma, on tourne facile à 3m /min sur des tôles de 1 à 2mm. Un laser de 2.5W dans du carton ou de la mousse, ça risque de devoir bouger assez vite et accélérer assez fort. Attention aux inerties.

=> Pour l'instant loin des 3m /min => 650 mm / min

quand je dépasse 650 => ça bloque ( dû à : tout ce que tu as expliqué et surement mes réglages encore trop hasardeux)

Quote

nossolov

Je sais aussi que le support des pièces est important. La qualité de la découpe sur la face inférieure peut beaucoup changer selon le support, s'il est miroir, blanc, noir ou transparent (verre).

=> par soucis de conserver mes yeux ( au mieux je vais évité toutes surface réfléchissantes pour l'instant

si j'arrive à faire un caisson acrylique/ alu noir => alors peut-être

je vais opté pour aluminium en bombe / plus peinture noir mat par dessus

ou plaque acrylique noire dépolis

ou alu anodisé noir mat

ça dépendra des coût

le bloc haut qui abrite le driver laser

prends forme

Quote

nossolov

N'ayant pas encore eu le temps de finir la mienne, je suis curieux de voir ce que tu pourras faire avec un laser de 2.5W. On trouve assez peu de retour d'expérience sur ce point.

Pour l'instant j'arrive à ça

sur la gravure1 sens de gravure verticale (Y) => 590 mm /mn => vibration (pas très importantes sur le portique)

sur la gravure2 sens de gravure horizontale (X) => 590 mm /mn => pas de vibration

sur la gravure3 vectorielle =>350 mm /mn => pas de vibration

sur la gravure4 sens de gravure horizontale (X) =>450 mm /mn => pas de vibration

sur la gravure5 sens de gravure horizontale (X) =>150 mm /mn (avoir si 2 passes à 500mm sont plus rapide)

Quote

nossolov

L'électronique semble être de l'arduino uno + CNC shield ? Utilisation de bCNC ?

Pour l'électronique effectivement

l'arduino uno + CNC shield (3.0)

j'ai testé Ramps 1.4 => avec grbl for Ramps et grblMEGA

pas trouvé pour activé le TTL (en lançant des gravure "sans la diode" j'ai testé les sortie de la Ramps dans le meilleurs des cas

des variations en dixième de volt de 0 à 0.4 avec grblMEGA

en plus un seul end-stop marche (sur aux 1) jamais les deux (enfin avec moi)

Par contre pour avoir le TTL il faut aussi le 12v sur le driver (le TTL ne donne pas la puissance juste l'info de 0 255

ça pourra peut-être gagner du temps à quelqu'un

Quote

nossolov

Utilisation de bCNC

=> HE NON

=> Même s'il est très mais pour le laser je trouve laserGRBL (gratuit / windows => XP / 7 /10)

=> Même s'il est très mais pour le laser je trouve laserGRBL (gratuit / windows => XP / 7 /10)plus intuitif (peut-être parce que ne l'utilise pas assez)

mais laserGRBL fonctionne bien (même si pour avec mon veil ordi XP) pour du vectoriel je crée le tracé j'exporte en .nc

je ferme le programme et je le relance pour vider la mémoire sinon j'ai des plantages

Dans les TRUCS A FAIRE

peut-être changer le 8khz par defaut en 30Khz mais la ça dépasse de loin mes connaissance)

@++

Dk

|

Re: Realisation mini CNC home made 2500mW March 31, 2018 02:55PM |

Registered: 9 years ago Posts: 417 |

Merci pour les infos qui vont bien me servir.

Ça commence à fonctionner très bien tout ça !

LaserGRBL : je ne connais pas, mais je vais regarder.

J'ai retrouvé mes sources : en découpe bois, carton, papier.. , mettre une plaque de verre comme support. A priori, ça ne brule pas (ou moins) la face inférieure.

Si je comprends bien, tu utilises la variation de puissance du laser par la commande TTL ? C'est aussi un retour d'info intéressant. L'idée est à mon avis bonne, mais il y a une incertitude sur la capacité de ce type de lasers à supporter ce mode de fonctionnement. Il est possible qu'ils perdent leur puissance plus rapidement qu'en commande on /off. Là encore, rien de certain, mais juste des doutes...

Pour l'écrou à jeu mini, il y a un montage facile qui permet de bien améliorer les choses : tu mets un logement d'écrou de chaque coté d'une pièce imprimée, tu visses la tige à travers le premier écrou, et tu places le deuxième écrou de façon à réduire le jeu au maxi (en tournant l'écrou dans le logement, il y a 6 positions possibles, une par face). Déjà, ça réduit bien le jeu. Pour aller plus loin, tu peux faire le deuxième logement un peu plus long que l'écrou, et coller l'écrou dans le logement à la cyano une fois qu'il est en place. Évidemment, ce type de montage ne marcherait pas s'il y avait beaucoup d'efforts comme sur un axe de fraiseuse par exemple, mais pour déplacer un laser ou une torche plasma, ça peut aller.

Bon courage pour la suite des développements !

Ça commence à fonctionner très bien tout ça !

LaserGRBL : je ne connais pas, mais je vais regarder.

J'ai retrouvé mes sources : en découpe bois, carton, papier.. , mettre une plaque de verre comme support. A priori, ça ne brule pas (ou moins) la face inférieure.

Si je comprends bien, tu utilises la variation de puissance du laser par la commande TTL ? C'est aussi un retour d'info intéressant. L'idée est à mon avis bonne, mais il y a une incertitude sur la capacité de ce type de lasers à supporter ce mode de fonctionnement. Il est possible qu'ils perdent leur puissance plus rapidement qu'en commande on /off. Là encore, rien de certain, mais juste des doutes...

Pour l'écrou à jeu mini, il y a un montage facile qui permet de bien améliorer les choses : tu mets un logement d'écrou de chaque coté d'une pièce imprimée, tu visses la tige à travers le premier écrou, et tu places le deuxième écrou de façon à réduire le jeu au maxi (en tournant l'écrou dans le logement, il y a 6 positions possibles, une par face). Déjà, ça réduit bien le jeu. Pour aller plus loin, tu peux faire le deuxième logement un peu plus long que l'écrou, et coller l'écrou dans le logement à la cyano une fois qu'il est en place. Évidemment, ce type de montage ne marcherait pas s'il y avait beaucoup d'efforts comme sur un axe de fraiseuse par exemple, mais pour déplacer un laser ou une torche plasma, ça peut aller.

Bon courage pour la suite des développements !

|

Re: Realisation mini CNC home made 2500mW April 04, 2018 05:26AM |

Registered: 8 years ago Posts: 133 |

Salut

Merci également pour les infos

pour le verre je vais déjà attendre de gérer un peu mieux le rapport vitesse / puissance en mode découpe

pour le système d'écrous je vais essayé (d'ici peu)

j'ai opté pour le mode TTL plus rapide

en CMOS (si je dis pas de co....rie enfin mode normal)

les déplacements se je déplace / je grave / je déplace / je grave etc.. (façon de parler)

en TTL la vitesse moteur (pendant une gravure en ligne est constante seul le laser varie

Pour les nénufars par exemple la vitesse estimé

(c'est à peu près je n'ai pas noté sur le moment

CMOS => plus de 4 heures

TTL => 1h15

Sur la DIY de base je ne voyais pas l'utilité

tant recherché par Albertdela

sur la mise en place du TTL

vu ça petit taille de travail (70x70)

et la vitesse des moteurs ( type lecteur CD)

Même si ma CNC n'est pas très précise ni très rapide

ça fait vraiment une différence

Par contre de faire marché la diode à pleine puissance

en permanence ça ne va pas l'aider à duré dans le temps (je pense)

Tu veux dire pendant la gravure

ou dans le temps => durée de vie

pour laserGRBL

=> en TTL => pour obenir une puissance "MAXI" (pour l'instant)

1/ quand il va finaliser son fichier .nc => il y a une petite pop-up

avec vitesse de gravure les commande et la plage de valeur de "S" par defaut 0 à 256

=> je mets 255 à 256 par exemple => je converse la vitesse du mode TTL le laser lui travaille au maxi tout le temps

2/ quand le mode laser est désactivé il y a trois valeur en bas à droite à côté de l'état

=> puissance / linéarité / vitesse (modifiable pendant la gravure)

=> par défaut en X1 => on peut le monté jusqu'en x2

avec une vitesse de 110 ça attaque du balza de 5mm sur environ 2.5mm

Sinon j'ai supprimé l'axe du milieux (il me reste celui d'en haut (à côté de la chaine articulé et celui en dessous de la vis de déplacement)

j'ai pu monté mon déplacement à 850mm / mn

après ça bloque => une vitesse d'accélération 15mm => peut-être la baissé un peu ?

@++

Merci également pour les infos

pour le verre je vais déjà attendre de gérer un peu mieux le rapport vitesse / puissance en mode découpe

pour le système d'écrous je vais essayé (d'ici peu)

j'ai opté pour le mode TTL plus rapide

en CMOS (si je dis pas de co....rie enfin mode normal)

les déplacements se je déplace / je grave / je déplace / je grave etc.. (façon de parler)

en TTL la vitesse moteur (pendant une gravure en ligne est constante seul le laser varie

Pour les nénufars par exemple la vitesse estimé

(c'est à peu près je n'ai pas noté sur le moment

CMOS => plus de 4 heures

TTL => 1h15

Sur la DIY de base je ne voyais pas l'utilité

tant recherché par Albertdela

sur la mise en place du TTL

vu ça petit taille de travail (70x70)

et la vitesse des moteurs ( type lecteur CD)

Même si ma CNC n'est pas très précise ni très rapide

ça fait vraiment une différence

Par contre de faire marché la diode à pleine puissance

en permanence ça ne va pas l'aider à duré dans le temps (je pense)

Quote

Nossolov

. Il est possible qu'ils perdent leur puissance plus rapidement qu'en commande on /off. Là encore, rien de certain, mais juste des doutes...

Tu veux dire pendant la gravure

ou dans le temps => durée de vie

pour laserGRBL

=> en TTL => pour obenir une puissance "MAXI" (pour l'instant)

1/ quand il va finaliser son fichier .nc => il y a une petite pop-up

avec vitesse de gravure les commande et la plage de valeur de "S" par defaut 0 à 256

=> je mets 255 à 256 par exemple => je converse la vitesse du mode TTL le laser lui travaille au maxi tout le temps

2/ quand le mode laser est désactivé il y a trois valeur en bas à droite à côté de l'état

=> puissance / linéarité / vitesse (modifiable pendant la gravure)

=> par défaut en X1 => on peut le monté jusqu'en x2

avec une vitesse de 110 ça attaque du balza de 5mm sur environ 2.5mm

Sinon j'ai supprimé l'axe du milieux (il me reste celui d'en haut (à côté de la chaine articulé et celui en dessous de la vis de déplacement)

j'ai pu monté mon déplacement à 850mm / mn

après ça bloque => une vitesse d'accélération 15mm => peut-être la baissé un peu ?

@++

|

Re: Realisation mini CNC home made 2500mW April 04, 2018 01:58PM |

Registered: 9 years ago Posts: 417 |

Pour le laser, je parlais bien de durée de vie. La succession d'allumage / extinction n'est pas forcément recommandée. C'est certain pour les lasers "tubes". Pour les diodes, je ne sais pas si c'est un vrai problème. Un utilisateur de laser 5W diode m'a dit avoir fait plusieurs centaines d'heures de découpe à pleine puissance en continu. Moi, j'ai flingué un 1W en même pas une heure avec ce que tu appelles une commande Cmos. Il est donc urgent .... de se faire une idée plus précise !

Si tu libères petit à petit l'hyperstatisme, tu vas effectivement pouvoir monter en vitesse. 850mm / min avec une tige filetée standard, c'est déjà un beau score.

J'ai regardé lasergrbl, et j'ai laissé tombé pour la découpe plasma : pas trouvé comment mettre une pause à chaque départ de découpe. Du coup, j'ai fais un programme qui modifie le Gcode produit par bCNC, et ça marche comme je veux.

Pour la découpe bois, il serait recommandé de passer plusieurs fois rapidement plutôt que de tenter de couper en une passe : on brûle moins.

Je reste à l'écoute.

Si tu libères petit à petit l'hyperstatisme, tu vas effectivement pouvoir monter en vitesse. 850mm / min avec une tige filetée standard, c'est déjà un beau score.

J'ai regardé lasergrbl, et j'ai laissé tombé pour la découpe plasma : pas trouvé comment mettre une pause à chaque départ de découpe. Du coup, j'ai fais un programme qui modifie le Gcode produit par bCNC, et ça marche comme je veux.

Pour la découpe bois, il serait recommandé de passer plusieurs fois rapidement plutôt que de tenter de couper en une passe : on brûle moins.

Je reste à l'écoute.

|

Re: Realisation mini CNC home made 2500mW April 14, 2018 03:09PM |

Registered: 8 years ago Posts: 133 |

Salut à tous

Petites Modifications

la face avant de commande

une petite web cam

controlé avec caméra surveillance (430 ko environ)

la gravure du brassard de hellchick sur du cuir 800mm /mn à 50 % (ça à coupé quand même)

=> Nossolov

Selon les sites j'ai vu des infos Ex pour un laser 15w

Puissance en continu = 7w et en Pulse (TTL) 15w

est-ce c'est pour préservé la diode ou à l’instar du condensateur libère sa puissance complète quand il est chargé (enfin si j'ai bien compris)

le jour ou j'ai un programme pour modifier un code hé bien c'est => dans une autre vie

Dans inkscape il y a Gcodetools qui apparemment génère des chemin pour plasma

et J Tech photonics pour le laser

@++

Dk

Petites Modifications

la face avant de commande

une petite web cam

controlé avec caméra surveillance (430 ko environ)

la gravure du brassard de hellchick sur du cuir 800mm /mn à 50 % (ça à coupé quand même)

=> Nossolov

Selon les sites j'ai vu des infos Ex pour un laser 15w

Puissance en continu = 7w et en Pulse (TTL) 15w

est-ce c'est pour préservé la diode ou à l’instar du condensateur libère sa puissance complète quand il est chargé (enfin si j'ai bien compris)

le jour ou j'ai un programme pour modifier un code hé bien c'est => dans une autre vie

Dans inkscape il y a Gcodetools qui apparemment génère des chemin pour plasma

et J Tech photonics pour le laser

@++

Dk

Sorry, only registered users may post in this forum.