P3 Steel

geschrieben von Michael K.

|

P3 Steel 02. January 2020 00:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Moin,

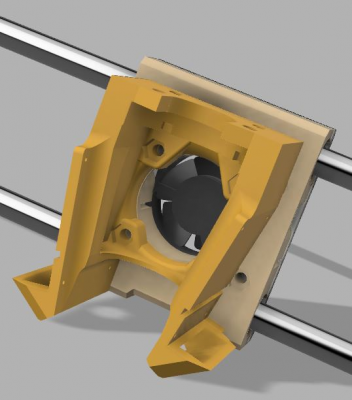

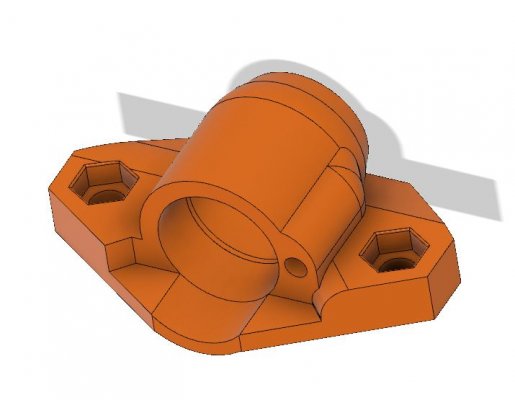

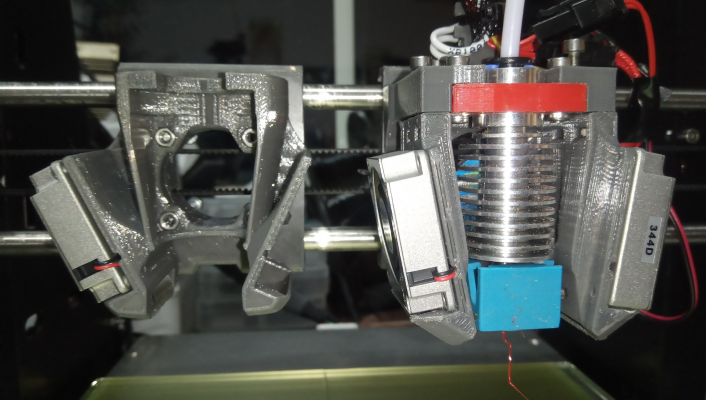

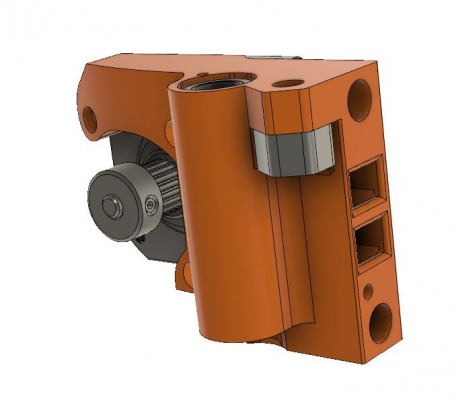

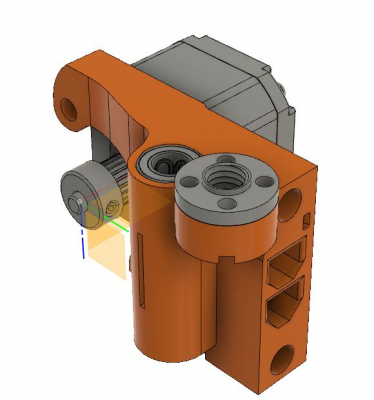

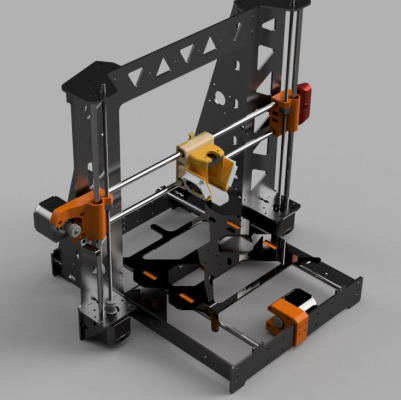

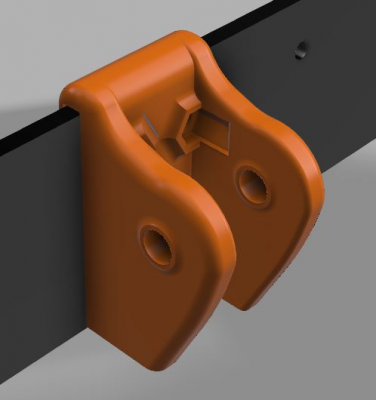

Da mich das leichte Ghosting und der etwas weiche Aufbau der X Achse am P3 Steel MK2 TE etwas stören habe ich mich mal ein wenig im Zeichnen geübt. Meine Idde dabei ist den Druckkopf einiges dichter an die Wellen zu bringen, um Hebelkräfte zu reduzieren.

Außerdem bin ich der Meinung, das der Wagen nicht die Sinterlager nicht weit genug umschließt. Ich glaube zumindest zu merken, das bei etwas Druck die Lager im Wagen erwas bewegen.

Ich bin noch etwas am zweifel, ob meine Änderungen den gewünsten Effekt bringen daher würde ich gerne Eure Meinung dazu hören.

Die Änderungen sind dor schon arg gravierend. werde fast alle der Druckteile anfassen.

Den Hotendlüfter kommt hinter den Wagen, die 4 Gehäuseschrauben die Stören werden versenkt.

Auf die Rückseite wird noch ein Deckel angebracht, um die Lager noch weiter zu umschließen.

Der langarmige Rework-Adapter fliegt raus und aus dem Fanduct wird ein kompakter Hotendhalter.

Die X-End´s müssen auch noch verändert werden , um noch 2mm mehr Luft für den Lüfter zu machen. Einen 30er Lüfter mit 8mm Tiefe habe ich auf die schnelle leider nicht gefunden.

Auserdem würde ich gerne 9mm Gates Riemen verwenden, daher müssen sie eh angepasst werden.

Den Wagen habe ich schon dementsprechend verändert.

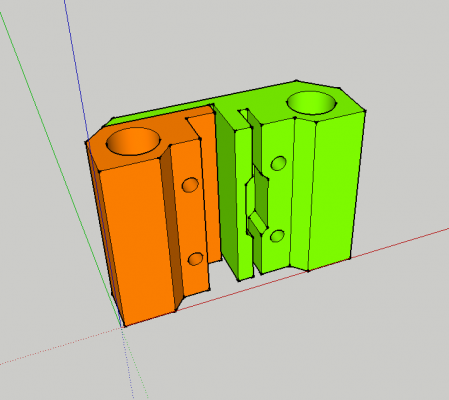

Anbei schon mal der Grobe Entwurf. wobei ich das Hotend noch 5mm dichter an den Waggen bringen werde, den Platz hatte ich mir ausgemacht , da ich noch nicht wusste, wo ich die Leitungen vom Hotend hochbringen will.

Im Endeffekthabe ich den Hebel so um knapp die Hälfte verkürzt, was Denke ich schon so einiges ist.

Den Wagen habe ich auch um 8mm verbreitert, um Platz für den Luftdurchlass zu schaffen . Außerdem Vergrößert sich die effektive Lagerlänge von knap 30 mm auf 45 mm. Die Schrauben zum Halten der Lager fallen auch weg, die Aufgabe übernimmt der Deckel.

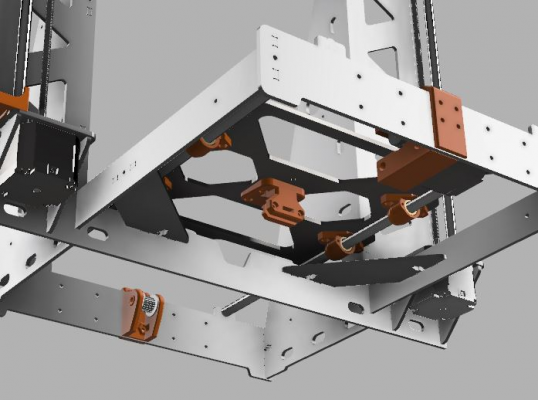

Die Y Achse Habe ich schon überarbeitet. Die Broncehalter sind jetzt etwas In den Schlitzen vom Heizbetthalter versenkt und geschloßen. Das Heizbett ist jetzt knapp 4mm Tiefer und ist einiges Steifer.

Der Gurthalter wurde deswegen auch etwas verkürzt und daher auch steifer. Allerdings mußte ich hinten die Fläche etwas abflachen und habe Ihn nach vorne hin etwas verlängert, um so den Möglichen Druckbereich etwas zu erhöhen. Komme jetzt mit meinem Rahmen auf 152mm Verfahrweg auf der Y Achse.

Die fertigen Teile/Drucker werde ich später auch auf Github zur Verfügung stellen, also her mit Kritik, Vorschlägen und Anregungen vieleicht kommt ja ein MK3 Dabei raus.

Gruß Micha

1-mal bearbeitet. Zuletzt am 02.01.20 00:34.

Da mich das leichte Ghosting und der etwas weiche Aufbau der X Achse am P3 Steel MK2 TE etwas stören habe ich mich mal ein wenig im Zeichnen geübt. Meine Idde dabei ist den Druckkopf einiges dichter an die Wellen zu bringen, um Hebelkräfte zu reduzieren.

Außerdem bin ich der Meinung, das der Wagen nicht die Sinterlager nicht weit genug umschließt. Ich glaube zumindest zu merken, das bei etwas Druck die Lager im Wagen erwas bewegen.

Ich bin noch etwas am zweifel, ob meine Änderungen den gewünsten Effekt bringen daher würde ich gerne Eure Meinung dazu hören.

Die Änderungen sind dor schon arg gravierend. werde fast alle der Druckteile anfassen.

Den Hotendlüfter kommt hinter den Wagen, die 4 Gehäuseschrauben die Stören werden versenkt.

Auf die Rückseite wird noch ein Deckel angebracht, um die Lager noch weiter zu umschließen.

Der langarmige Rework-Adapter fliegt raus und aus dem Fanduct wird ein kompakter Hotendhalter.

Die X-End´s müssen auch noch verändert werden , um noch 2mm mehr Luft für den Lüfter zu machen. Einen 30er Lüfter mit 8mm Tiefe habe ich auf die schnelle leider nicht gefunden.

Auserdem würde ich gerne 9mm Gates Riemen verwenden, daher müssen sie eh angepasst werden.

Den Wagen habe ich schon dementsprechend verändert.

Anbei schon mal der Grobe Entwurf. wobei ich das Hotend noch 5mm dichter an den Waggen bringen werde, den Platz hatte ich mir ausgemacht , da ich noch nicht wusste, wo ich die Leitungen vom Hotend hochbringen will.

Im Endeffekthabe ich den Hebel so um knapp die Hälfte verkürzt, was Denke ich schon so einiges ist.

Den Wagen habe ich auch um 8mm verbreitert, um Platz für den Luftdurchlass zu schaffen . Außerdem Vergrößert sich die effektive Lagerlänge von knap 30 mm auf 45 mm. Die Schrauben zum Halten der Lager fallen auch weg, die Aufgabe übernimmt der Deckel.

Die Y Achse Habe ich schon überarbeitet. Die Broncehalter sind jetzt etwas In den Schlitzen vom Heizbetthalter versenkt und geschloßen. Das Heizbett ist jetzt knapp 4mm Tiefer und ist einiges Steifer.

Der Gurthalter wurde deswegen auch etwas verkürzt und daher auch steifer. Allerdings mußte ich hinten die Fläche etwas abflachen und habe Ihn nach vorne hin etwas verlängert, um so den Möglichen Druckbereich etwas zu erhöhen. Komme jetzt mit meinem Rahmen auf 152mm Verfahrweg auf der Y Achse.

Die fertigen Teile/Drucker werde ich später auch auf Github zur Verfügung stellen, also her mit Kritik, Vorschlägen und Anregungen vieleicht kommt ja ein MK3 Dabei raus.

Gruß Micha

1-mal bearbeitet. Zuletzt am 02.01.20 00:34.

|

Re: P3 Steel 02. January 2020 07:29 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 203 |

Sieht schick aus!

Kann nicht sagen, wieviel es bringt, aber es hört sich jdfs. so an, als hättest Du Dir was dabei überlegt.

Wenn Du schon dabei bist, würde ich Dir nahelegen, auch den Fanduct (also die Druckteil-Kühlung) zu überarbeiten. Bei meinem P3Steel Toolson-Edition (bereits mit dem v3-Fanduct) bemerke ich, dass Druckteile mit Überhängen entlang der X-Achse deutlich schöner werden als entlang der Y-Achse. Ich denke, das liegt daran, dass entlang der X-Achse der Lüfter über den Druckteil drübergezogen wird, entlang der Y-Achse aber nicht.

Es würde helfen, wenn die beiden Radiallüfter noch stärker angeschrägt werden, sodass sie direkt unter den Druckkopf blasen können. Laut einem Freund von mir sind diese Lüfter auch nicht dafür konzipiert, einen starken Luftstrom zu erzeugen. Die leichte Verjüngung der Lüfterausgänge (unten am Fanduct) könnte somit einen negativen Effekt haben (also eventuell entsteht ein Luftstau). Das wäre zu lösen, wenn man die Verjüngung weglässt.

Zusammenfassend wären meine Ideen also

Außerdem hat sich mein Druckergebnis mit TR8-Trapezgewindestangen im Vergleich zu den vorher verwendeten M5-Gewindebananen deutlich verbessert. Wenn Du magst, kann ich Dir dafür die Modelle zur Verfügung stellen.

Kann nicht sagen, wieviel es bringt, aber es hört sich jdfs. so an, als hättest Du Dir was dabei überlegt.

Wenn Du schon dabei bist, würde ich Dir nahelegen, auch den Fanduct (also die Druckteil-Kühlung) zu überarbeiten. Bei meinem P3Steel Toolson-Edition (bereits mit dem v3-Fanduct) bemerke ich, dass Druckteile mit Überhängen entlang der X-Achse deutlich schöner werden als entlang der Y-Achse. Ich denke, das liegt daran, dass entlang der X-Achse der Lüfter über den Druckteil drübergezogen wird, entlang der Y-Achse aber nicht.

Es würde helfen, wenn die beiden Radiallüfter noch stärker angeschrägt werden, sodass sie direkt unter den Druckkopf blasen können. Laut einem Freund von mir sind diese Lüfter auch nicht dafür konzipiert, einen starken Luftstrom zu erzeugen. Die leichte Verjüngung der Lüfterausgänge (unten am Fanduct) könnte somit einen negativen Effekt haben (also eventuell entsteht ein Luftstau). Das wäre zu lösen, wenn man die Verjüngung weglässt.

Zusammenfassend wären meine Ideen also

- Fanduct stärker anschrägen

- Gerader Auslass unter den Radiallüftern

Außerdem hat sich mein Druckergebnis mit TR8-Trapezgewindestangen im Vergleich zu den vorher verwendeten M5-Gewindebananen deutlich verbessert. Wenn Du magst, kann ich Dir dafür die Modelle zur Verfügung stellen.

|

Re: P3 Steel 02. January 2020 11:07 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Schon mal ein sehr guter Vorschlag. Ich habe auch schon bemerkt das sich Brücken an dünnen Wänden in X und Y-Richtung sich anders verhalten. Man hat das Gefühl, da die Luft vom Heizblock und dann an den Wänden oder Überhängen entlang nach unten geleitet wird und nicht am frisch gelegten Filament ankommt.

Ich Allerdings benutze auf meinem alten P3 Steel MK2 TE ein für ein E3D V5 modifiziertes Fanduct, welches von dem Luftauslass zu dem orginal ähnlich sein sollte, ich es aber nicht garantieren möchte. Am Neuen P3 Steel sitzt wahlweise ein Merlin V3 oder E3D V6 mit Titan Heatbreake und Nano beschichteter Düse.

Womit ich allerdings noch nicht wirklich viel gedruckt habe.

Kalibriert ist er auch nur zu 90% reicht aber um besagte Probleme zu erkennen. Daher die Entscheidung zum Umbau.

Die Verjüngung des querschnittes sehe ich allerdings nicht ganz so dramatisch. Sie hilft ehere etwas den Luftaustritt ein wenig gleichmäßiger zu machen. Außerdem ist sie nicht so dramatisch wie sie auf den ersten Blick scheinen mag, da die Austrittsöffnung dafür einiges länger als die beim Lüfter ist.

Außerdem hat bei mir immer nur max 50-60% der Lüfterleistung gereicht, um gute Ergebnisse zu erzielen.

Werde Mal schauen, ob ich es schaffe ein wenig mehr Luft unter, und vor allem vor und hinter die Düse zu bekommen.

Ein weiteres anstellen der Lüfter gehört sicherlich mit dazu.

Die Dateien für die TR8 kannst Du mir gerne zur Verfügung stellen, wenn ich diese als Basis für die Änderungen nehme kann ich leichter beide Varianten zur Verfügung stellen.

Allerdings bin ich bisher mit den M5 VA Gewindestangen so gut gefahren, das ich mir keine optische Verbesserung zu den TR8 vorstellen kann. Aber vielleicht hatte ich auch nur ein besonders glückliches Händchen beim aussuchen.

Gruß Micha

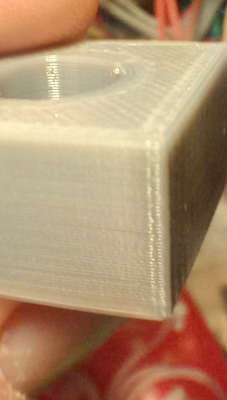

Edit: noch 2 Bilder von den Druckergebnissen vor dem künftigen Umbau. Layer 0,1mm Geschwindigkeit 50mm/s außen und 80mm/s Infill bei 215°C PETG von Sunlu, Heizbett war ausgeschaltet.

Ghosting in X

In Y einiges besser, fast nichts zuerkennen. Bei dem Licht, der Vergrößerung aber eine Verbesserung zu vor dem Umbau an Y doch zu erkennen.

1-mal bearbeitet. Zuletzt am 02.01.20 11:42.

Ich Allerdings benutze auf meinem alten P3 Steel MK2 TE ein für ein E3D V5 modifiziertes Fanduct, welches von dem Luftauslass zu dem orginal ähnlich sein sollte, ich es aber nicht garantieren möchte. Am Neuen P3 Steel sitzt wahlweise ein Merlin V3 oder E3D V6 mit Titan Heatbreake und Nano beschichteter Düse.

Womit ich allerdings noch nicht wirklich viel gedruckt habe.

Kalibriert ist er auch nur zu 90% reicht aber um besagte Probleme zu erkennen. Daher die Entscheidung zum Umbau.

Die Verjüngung des querschnittes sehe ich allerdings nicht ganz so dramatisch. Sie hilft ehere etwas den Luftaustritt ein wenig gleichmäßiger zu machen. Außerdem ist sie nicht so dramatisch wie sie auf den ersten Blick scheinen mag, da die Austrittsöffnung dafür einiges länger als die beim Lüfter ist.

Außerdem hat bei mir immer nur max 50-60% der Lüfterleistung gereicht, um gute Ergebnisse zu erzielen.

Werde Mal schauen, ob ich es schaffe ein wenig mehr Luft unter, und vor allem vor und hinter die Düse zu bekommen.

Ein weiteres anstellen der Lüfter gehört sicherlich mit dazu.

Die Dateien für die TR8 kannst Du mir gerne zur Verfügung stellen, wenn ich diese als Basis für die Änderungen nehme kann ich leichter beide Varianten zur Verfügung stellen.

Allerdings bin ich bisher mit den M5 VA Gewindestangen so gut gefahren, das ich mir keine optische Verbesserung zu den TR8 vorstellen kann. Aber vielleicht hatte ich auch nur ein besonders glückliches Händchen beim aussuchen.

Gruß Micha

Edit: noch 2 Bilder von den Druckergebnissen vor dem künftigen Umbau. Layer 0,1mm Geschwindigkeit 50mm/s außen und 80mm/s Infill bei 215°C PETG von Sunlu, Heizbett war ausgeschaltet.

Ghosting in X

In Y einiges besser, fast nichts zuerkennen. Bei dem Licht, der Vergrößerung aber eine Verbesserung zu vor dem Umbau an Y doch zu erkennen.

1-mal bearbeitet. Zuletzt am 02.01.20 11:42.

|

Re: P3 Steel 02. January 2020 18:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 300 |

@Hallo Michael K.

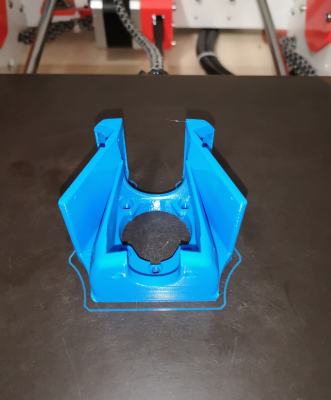

hast du schon mal darüber nach gedacht die Sinterbronzelager zu verpressen ?

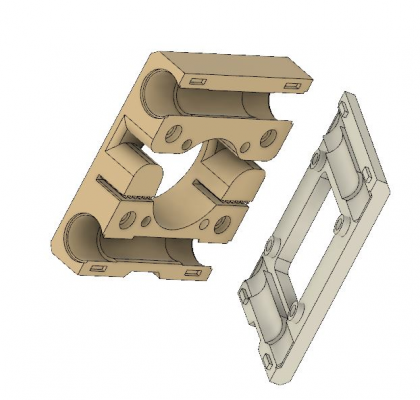

So habe ich denn in einsetzt , es sind zwei teile

MFG Stefan

Mein erster Drucker ein Prusa Mendel i2 + RAMPS 1.4 & LCD 12864 Graphic Smart Controller,

Drucker ein Prusa Mendel i2 + RAMPS 1.4 & LCD 12864 Graphic Smart Controller,

P3Steel Mein P3Steel noch im bau

Marlin 2.0

hast du schon mal darüber nach gedacht die Sinterbronzelager zu verpressen ?

So habe ich denn in einsetzt , es sind zwei teile

MFG Stefan

Mein erster

Drucker ein Prusa Mendel i2 + RAMPS 1.4 & LCD 12864 Graphic Smart Controller,

Drucker ein Prusa Mendel i2 + RAMPS 1.4 & LCD 12864 Graphic Smart Controller,P3Steel Mein P3Steel noch im bau

Marlin 2.0

|

Re: P3 Steel 02. January 2020 18:49 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 203 |

Fein, dass Dir mein Vorschlag zur Anschrägung des Fanducts gefällt.

Was die Verjüngung der Austrittsöffnung betrifft, bin ich zugegeben kein Experte. Der Freund, von dem ich die Idee habe aber eigentlich schon Bevor er mein 3D-Drucker-Guru wurde, hat er sich viel mit PC-Modding beschäftigt und weiß daher einiges über gute Kühlkonzepte. Natürlich hast Du aber recht mit den positiven Effekten der Verjüngung. Ich wäre daher für einen Mittelweg: Verjüngung nicht weglassen, aber ein wenig reduzieren...

Bevor er mein 3D-Drucker-Guru wurde, hat er sich viel mit PC-Modding beschäftigt und weiß daher einiges über gute Kühlkonzepte. Natürlich hast Du aber recht mit den positiven Effekten der Verjüngung. Ich wäre daher für einen Mittelweg: Verjüngung nicht weglassen, aber ein wenig reduzieren...

Was TR8 betrifft: das ist natürlich nicht notwendig, aber war - jedenfalls für mich - deutlich einfacher als auf die Jagd nach halbwegs geraden M5-Schrauben zu gehen. Außerdem überzeugen mich Anti-Wobble-Lösungen nicht (mehr). Wenn es wobbelt, gibt es probleme. Die kann man mit Wobble-Kupplungen aller Art kaschieren, allerdings treten sie dann vielleicht an einer anderen Stelle auf, an der man sie womöglich nicht so leicht als Wobble-Probleme erkennt.

Allerdings bin ich mit meinen TR8-optimierten X-Ends noch nicht hundertprozentig zufrieden und werde sie in den nächsten Monaten nochmal neu designen. Ich stell sie dir dann gerne hier, oder auch in einem git-Repo zur Verfügung.

Mit welchem Tool designst Du?

Ich nutze hauptsächlich FreeCAD, aber Dein Tool sieht etwas anders aus

Btw, wenn Du mir ein Test-STL schickst, kann ich auch mal einen Probedruck machen und ein paar Fotos hochladen.

Was die Verjüngung der Austrittsöffnung betrifft, bin ich zugegeben kein Experte. Der Freund, von dem ich die Idee habe aber eigentlich schon

Bevor er mein 3D-Drucker-Guru wurde, hat er sich viel mit PC-Modding beschäftigt und weiß daher einiges über gute Kühlkonzepte. Natürlich hast Du aber recht mit den positiven Effekten der Verjüngung. Ich wäre daher für einen Mittelweg: Verjüngung nicht weglassen, aber ein wenig reduzieren...

Bevor er mein 3D-Drucker-Guru wurde, hat er sich viel mit PC-Modding beschäftigt und weiß daher einiges über gute Kühlkonzepte. Natürlich hast Du aber recht mit den positiven Effekten der Verjüngung. Ich wäre daher für einen Mittelweg: Verjüngung nicht weglassen, aber ein wenig reduzieren...Was TR8 betrifft: das ist natürlich nicht notwendig, aber war - jedenfalls für mich - deutlich einfacher als auf die Jagd nach halbwegs geraden M5-Schrauben zu gehen. Außerdem überzeugen mich Anti-Wobble-Lösungen nicht (mehr). Wenn es wobbelt, gibt es probleme. Die kann man mit Wobble-Kupplungen aller Art kaschieren, allerdings treten sie dann vielleicht an einer anderen Stelle auf, an der man sie womöglich nicht so leicht als Wobble-Probleme erkennt.

Allerdings bin ich mit meinen TR8-optimierten X-Ends noch nicht hundertprozentig zufrieden und werde sie in den nächsten Monaten nochmal neu designen. Ich stell sie dir dann gerne hier, oder auch in einem git-Repo zur Verfügung.

Mit welchem Tool designst Du?

Ich nutze hauptsächlich FreeCAD, aber Dein Tool sieht etwas anders aus

Btw, wenn Du mir ein Test-STL schickst, kann ich auch mal einen Probedruck machen und ein paar Fotos hochladen.

|

Re: P3 Steel 02. January 2020 21:24 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Ich benutze derzeit Autodesk Fusion 360 mit einer kostenlosen Für Privat Lizenz.

Einfach mal die Demoversion runterladen und wenn man nach ablauf der Zeit es behalten möchte einfach bei der Lizensierungs und Kaufoption angeben, das man es nur privat benutzt. Alle erstellten Dateien werden allerdings in einer Cloud gespeichert, Wo man sich untereinander vernetzen und austauschen könnte, das ist natürlich nicht jedermans Sache. Mich stört es für privat nicht ist sogar ganz praktisch da ich so vom PC zu hause und unterwegs mit dem Laptop Arbeiten kann. Es gibt sogar eine App fürs Handy, mit welcher man die Dateien zumindest sehen kann Auch Platinen aus Eagle lassen sich in die Cloud spielen und 3D Zeichnungen daraus erstellen, um z.B. ein Gehäuse dafür zu machen.

Wenn man sich mit den teilweise recht mächtigen aber teilweise auch zickigen Werkzeugen vertraut gemacht hat, ist es ganz komfortabel und intuitiv zu bedienen.

Manchmal muß man aber auch hier ein paar Tricks kennen..

Wenn man z.B am anfang eines Gewindes eine Fase haben möchte muß man erst das Gewiinde Schneiden , dann in der Zeitachse einen schritt zurück gehen und dann die Fase auf die Bohrung legen.

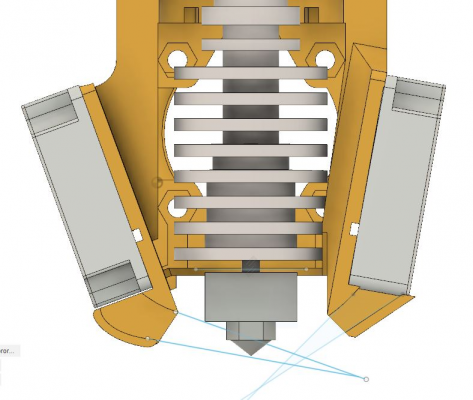

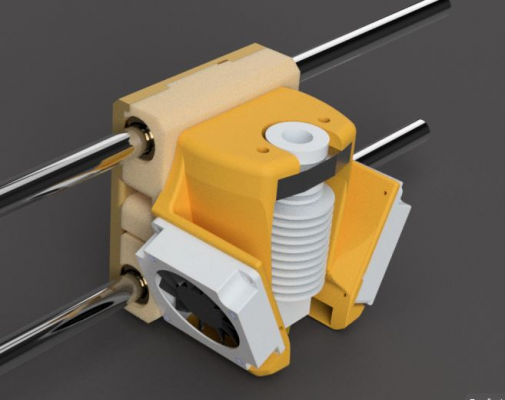

Habe jetzt mal auf die schnelle mal ein wenig mit den Winkeln gespielt. Denke so sieht es besser aus. werde aber noch ein wenig mehr Neigen. Die Rechte Seite ist Original mit aufgeschnittener Seite um den Luftkanal zu sehen.

die Linke seite ist aber noch nicht Final, Sie hat durch das Drücken, Schneiden Drehen und ziehen ein wenig an Eleganz verloren.

Eine gute Socke fürs Hotend wird aber durch die Änderung wohl eher zur Pflicht als eine Empfehlung. Obwohl ich denke, das der Luftstrom sich nicht wie in den eingezeichneten Winkel sondern aufgrund der massenträgheit und der fehlenden Beruigungsstrecke doch eher weiter nach unten bewegen wird.

Einfach mal die Demoversion runterladen und wenn man nach ablauf der Zeit es behalten möchte einfach bei der Lizensierungs und Kaufoption angeben, das man es nur privat benutzt. Alle erstellten Dateien werden allerdings in einer Cloud gespeichert, Wo man sich untereinander vernetzen und austauschen könnte, das ist natürlich nicht jedermans Sache. Mich stört es für privat nicht ist sogar ganz praktisch da ich so vom PC zu hause und unterwegs mit dem Laptop Arbeiten kann. Es gibt sogar eine App fürs Handy, mit welcher man die Dateien zumindest sehen kann Auch Platinen aus Eagle lassen sich in die Cloud spielen und 3D Zeichnungen daraus erstellen, um z.B. ein Gehäuse dafür zu machen.

Wenn man sich mit den teilweise recht mächtigen aber teilweise auch zickigen Werkzeugen vertraut gemacht hat, ist es ganz komfortabel und intuitiv zu bedienen.

Manchmal muß man aber auch hier ein paar Tricks kennen..

Wenn man z.B am anfang eines Gewindes eine Fase haben möchte muß man erst das Gewiinde Schneiden , dann in der Zeitachse einen schritt zurück gehen und dann die Fase auf die Bohrung legen.

Habe jetzt mal auf die schnelle mal ein wenig mit den Winkeln gespielt. Denke so sieht es besser aus. werde aber noch ein wenig mehr Neigen. Die Rechte Seite ist Original mit aufgeschnittener Seite um den Luftkanal zu sehen.

die Linke seite ist aber noch nicht Final, Sie hat durch das Drücken, Schneiden Drehen und ziehen ein wenig an Eleganz verloren.

Eine gute Socke fürs Hotend wird aber durch die Änderung wohl eher zur Pflicht als eine Empfehlung. Obwohl ich denke, das der Luftstrom sich nicht wie in den eingezeichneten Winkel sondern aufgrund der massenträgheit und der fehlenden Beruigungsstrecke doch eher weiter nach unten bewegen wird.

|

Re: P3 Steel 03. January 2020 03:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Hallo Stefan,Quote

Micro3D

@Hallo Michael K.

hast du schon mal darüber nach gedacht die Sinterbronzelager zu verpressen ?

So habe ich denn in einsetzt , es sind zwei teile

Klar habe ich schon darüber nachgedacht. Deine Lösung hat auch zwei riesige Vorteile, aber auch ein paar Nachteile.

Pro:

Die gleiche drucklage möglich wie an den Enden. Somit ist die passgenauigkeit der Wellen wesentlich höher und kommt praktisch von alleine, selbst wenn man es in einem Stück druckt.

Des weiteren gibt ist bei dieser Drucklage kaum Gefahr daß sich durch Waping etwas Verzieht. Druckteile sind auf der Unterseite praktisch immer minimal rund auch wenn die Betthaftung ausreichend war. Sie Spannungen lösen sich ja nicht in Luft auf, selbst wenn sie durch das abkühlen in zwangslage kaschiert werden.

Contra: Die Wartungsfreundlichkeit und der Aufbau sind nicht so praktisch. Man kann so nicht Mal schnell den Wagen Demontieren, ohne die Ganze X und Z Achse zu zerlegen.

Ein sauberes Drucken der Öffnung für den Luftdurchlass ohne inneren Support ist praktisch unmöglich. Gerade bei PETG sind diese nicht so leicht zu lösen.

Die Lager lassen sich später kaum zerstörungsfrei Demontieren, wenn doch Mal doch etwas klemmt und hackt.

Alleine wegen der Wartungsfreundlichkeit will ich diese Variante erstmal ausreizen.

Ich hoffe das die zapfen und Bolzen schon den gewissen Effekt bringen. Im schlimmsten Fall, muß über bzw. unter den Lagern noch eine weitere Schraube welche sich aber in der Gesammthöhe des Wagens wiederspiegeln wird.

Den Haupteffekt verspreche ich mir aber in der Halbierung des Abstandes zu den Wellen. Und dem umschließen der Lager bis auf einen minimalen Spalt, um den Waagen noch von den Wellen nehmen zu können.

Gruß Micha

|

Re: P3 Steel 03. January 2020 21:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

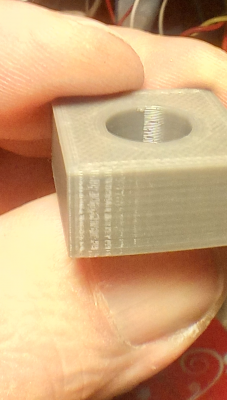

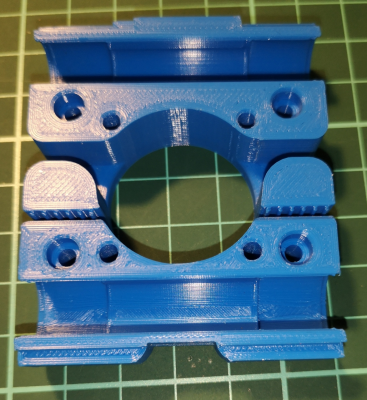

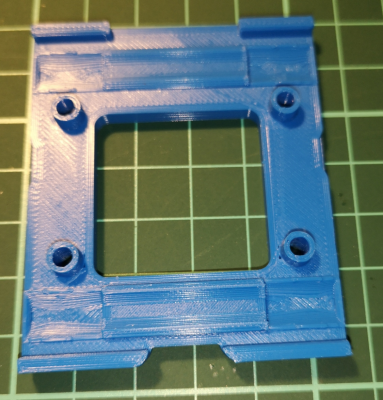

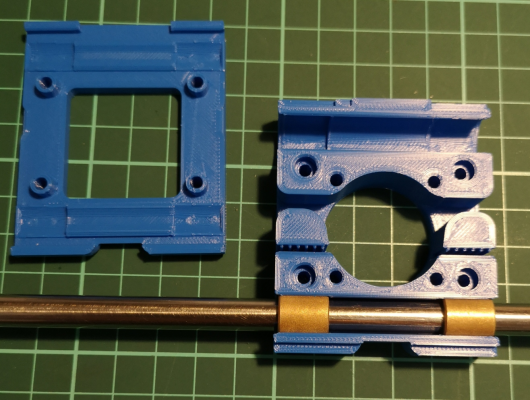

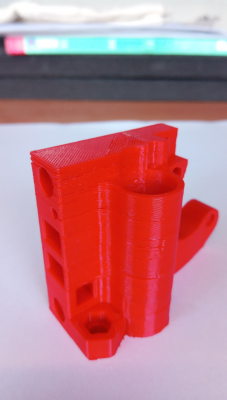

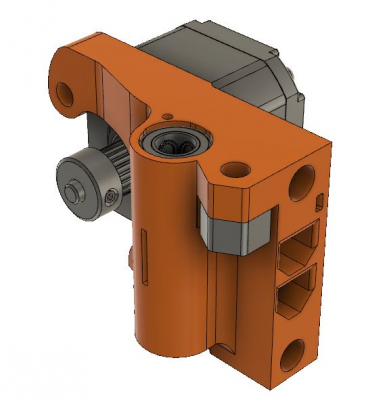

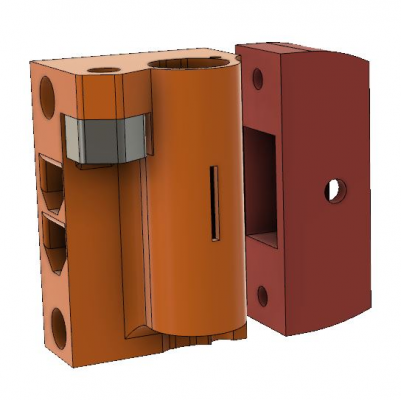

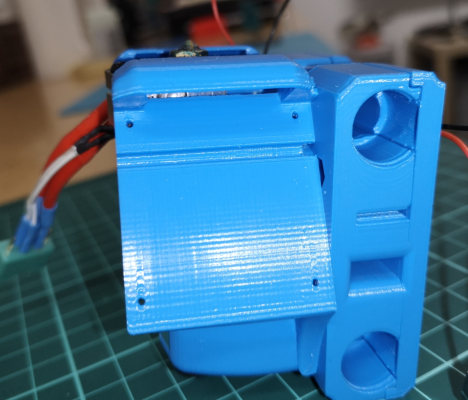

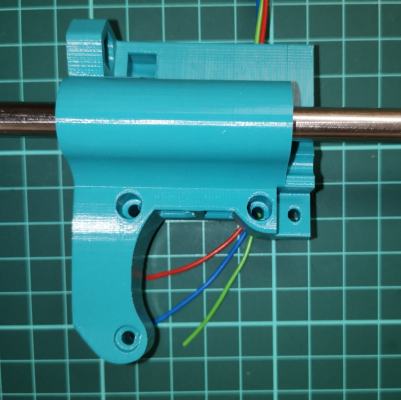

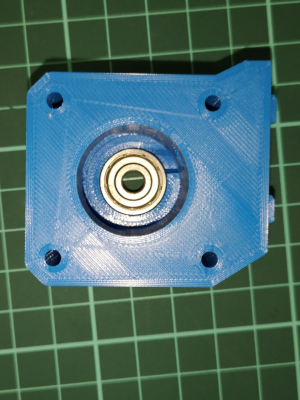

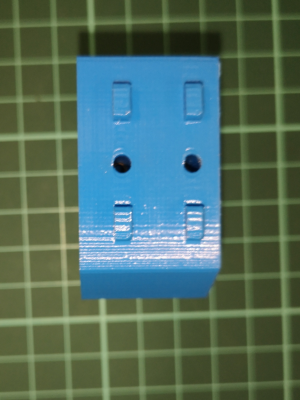

So Habe jetzt endlich mal geschafft den Wagen zu Drucken.

war nach Part 1 erst ein wenig geschockt, wie weich er doch duch das Loch in der mitte ind die Tieferen Schlitze wird.

Aber nachdem ich den Part 2 aufgestetzt habe erstaunt wieviel er selbst ohne schrauben ausmacht er rastet auch schön sauber ein, so wie ich es mir erhofft habe.

Bin echt schon am Übelegen ob ich das gleiche nicht gleich noch für den Orginal schlitten des P3TE Mk2 machen sollte, dann hat jeder was davon. und ich bin jetzt damit in Übung

Anbei schon mal die bisherigen STL Dateien.

Würde mich freuen falls jemand lust hat, auch mal ein Testexemplar zu Drucken.

Ich bin mir doch arg unsicher welche innen und Außen Maße ich nutzen sollte.

Jeder Drucker ist ja ein wenig anders eingestellt. und auch die Filamente haben auch eine unterschiedliche Schrumpung.

Die Step folgen dann wenn alles fertig ist als Paket

Y

P3s_Y-bronce-clamp_v1.0.stl

P3s_Y-tensioner_part1_v1.0.stl

P3s_Y-tensioner_part2_v1.0.stl

X (in progress)

P3s_X-carriage-bronce_Part1_v0.6.stl

P3s_X-carriage-bronce_Part2_v0.6.stl

Gruß Micha

1-mal bearbeitet. Zuletzt am 03.01.20 22:02.

war nach Part 1 erst ein wenig geschockt, wie weich er doch duch das Loch in der mitte ind die Tieferen Schlitze wird.

Aber nachdem ich den Part 2 aufgestetzt habe erstaunt wieviel er selbst ohne schrauben ausmacht er rastet auch schön sauber ein, so wie ich es mir erhofft habe.

Bin echt schon am Übelegen ob ich das gleiche nicht gleich noch für den Orginal schlitten des P3TE Mk2 machen sollte, dann hat jeder was davon. und ich bin jetzt damit in Übung

Anbei schon mal die bisherigen STL Dateien.

Würde mich freuen falls jemand lust hat, auch mal ein Testexemplar zu Drucken.

Ich bin mir doch arg unsicher welche innen und Außen Maße ich nutzen sollte.

Jeder Drucker ist ja ein wenig anders eingestellt. und auch die Filamente haben auch eine unterschiedliche Schrumpung.

Die Step folgen dann wenn alles fertig ist als Paket

Y

P3s_Y-bronce-clamp_v1.0.stl

P3s_Y-tensioner_part1_v1.0.stl

P3s_Y-tensioner_part2_v1.0.stl

X (in progress)

P3s_X-carriage-bronce_Part1_v0.6.stl

P3s_X-carriage-bronce_Part2_v0.6.stl

Gruß Micha

1-mal bearbeitet. Zuletzt am 03.01.20 22:02.

|

Re: P3 Steel 04. January 2020 11:39 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Das Thema hört sich sehr interessant an.

ich habe gleich mal einen Probedruck des Schlittens angestoßen und werde berichten, wenn die Teile fertig gedruckt sind.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

ich habe gleich mal einen Probedruck des Schlittens angestoßen und werde berichten, wenn die Teile fertig gedruckt sind.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 05. January 2020 11:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Micha,

da ich demnächst meinen in die Jahre gekommenen P3Steel MK1 umbauen will, kommt dein Projekt gerade richtig.

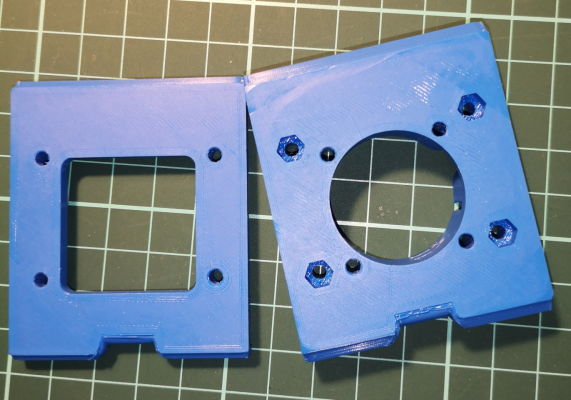

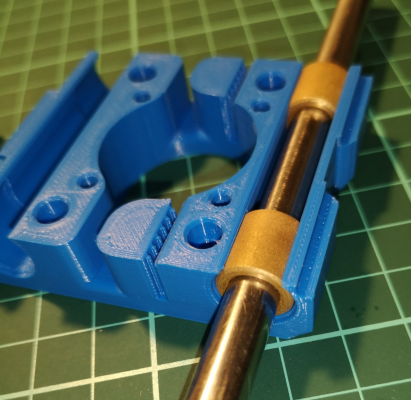

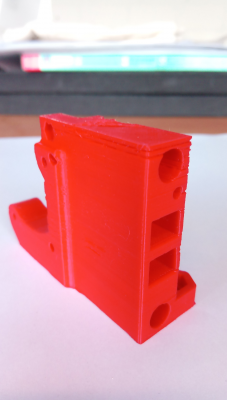

Den Wagen habe ich schon einmal mit meinem P3Steel MK2 gedruckt. Layerhöhe 0.15, 40mm/s alles, Infill 15%, bei 220°C mit PETG von EXTRUDR

Die Maße passen wunderbar. Lager gehen leicht aber fest rein, Welle läuft leicht. Teile verschnappen sehr gut und halten schon ohne Schrauben ausgezeichnet.

Anmerkungen:

Die Vertiefungen für die Muttern könnten etwas tiefer ausfallen, dann könnte man auch Stoppmuttern zum schonenden Festziehen verwenden.

Die Schraubenköpfe für den Deckel auf der Rückseite stören nicht! Der Platz ist, auch bei original Toolson, ausreichend.

Zum Versenken wäre auch zu wenig Platz im Deckel. Reicht aber eventuell für Senkschrauben?

Bei Verwendung der original Toolson X-Ends darf der Lüfter nur 8 oder besser 7mm tief sein, sonst kollidiert er in den Endstellungen mit dem Rahmen.

Der Lüfter braucht dann dennoch Vertiefungen zum Versenken der Schraubköpfe. Wird nicht einfach sein, einen geeigneten Lüfter zu finden.

Bestimmte Raspberry Lüfter haben diese Senkung. Ich bin aber nicht sicher, ob bei diesen der Luftstrom ausreicht. Ich habe mir dennoch mal ein Muster bestellt, um das auszuprobieren.

Passende Sunon (MF30060V1-1000U-A99, MF30060V2-1000U-A99) haben diese Senkung leider nicht und zudem fehlt ihnen das 4-te Schraubloch.

Dieses könnte man aber durch eine Senkung im "P3s_X-carriage-bronce_Part1_v0.6" unter den Lüfter legen, so dass der Hotendhalter dennoch mit 4 Schrauben fixiert werden kann.

Zu den anderen Teilen kann ich noch nichts sagen, da ich sie noch nicht gedruckt habe.

Auf deine X-End Modifikation bin ich schon gespannt!

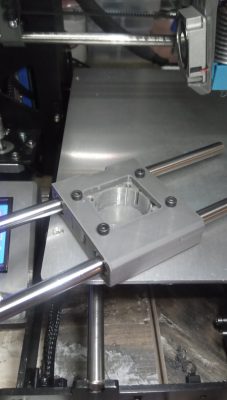

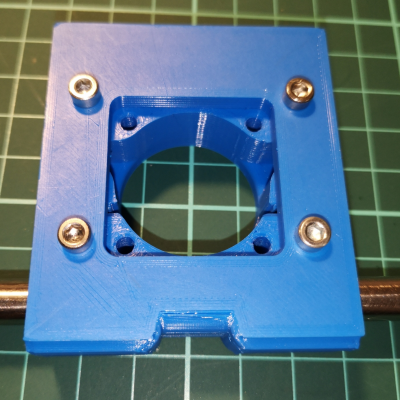

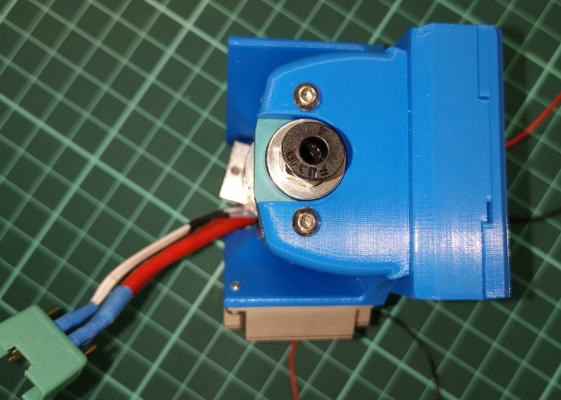

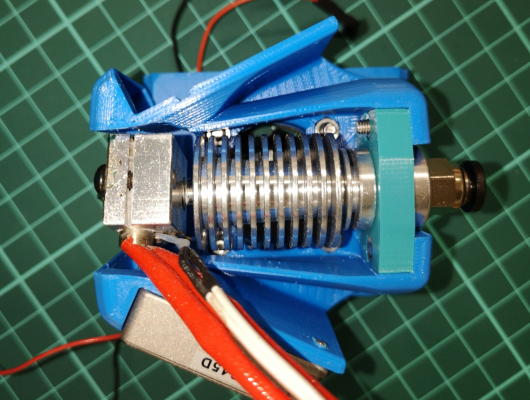

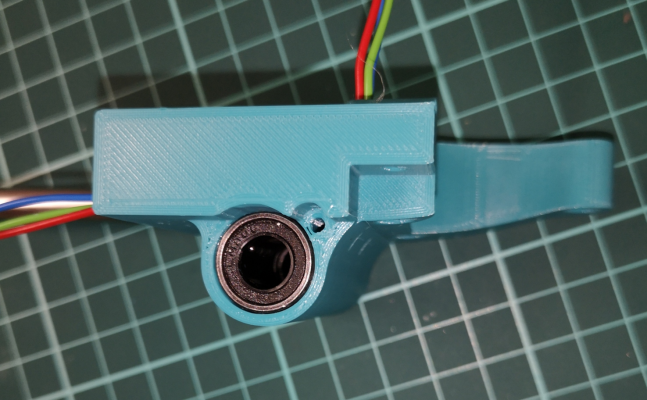

Anbei einige Bilder von dem Wagen.

Die hier zu sehenden unschönen Stellen auf der Rückseite sind keine Warping-Marken.

Ich war nur zu ungeduldig und wollte das Teil mit "Gewalt" vom noch zu heißen Bett entfernen.

Das hat deutliche Druckstellen hinterlassen!

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

da ich demnächst meinen in die Jahre gekommenen P3Steel MK1 umbauen will, kommt dein Projekt gerade richtig.

Den Wagen habe ich schon einmal mit meinem P3Steel MK2 gedruckt. Layerhöhe 0.15, 40mm/s alles, Infill 15%, bei 220°C mit PETG von EXTRUDR

Die Maße passen wunderbar. Lager gehen leicht aber fest rein, Welle läuft leicht. Teile verschnappen sehr gut und halten schon ohne Schrauben ausgezeichnet.

Anmerkungen:

Die Vertiefungen für die Muttern könnten etwas tiefer ausfallen, dann könnte man auch Stoppmuttern zum schonenden Festziehen verwenden.

Die Schraubenköpfe für den Deckel auf der Rückseite stören nicht! Der Platz ist, auch bei original Toolson, ausreichend.

Zum Versenken wäre auch zu wenig Platz im Deckel. Reicht aber eventuell für Senkschrauben?

Bei Verwendung der original Toolson X-Ends darf der Lüfter nur 8 oder besser 7mm tief sein, sonst kollidiert er in den Endstellungen mit dem Rahmen.

Der Lüfter braucht dann dennoch Vertiefungen zum Versenken der Schraubköpfe. Wird nicht einfach sein, einen geeigneten Lüfter zu finden.

Bestimmte Raspberry Lüfter haben diese Senkung. Ich bin aber nicht sicher, ob bei diesen der Luftstrom ausreicht. Ich habe mir dennoch mal ein Muster bestellt, um das auszuprobieren.

Passende Sunon (MF30060V1-1000U-A99, MF30060V2-1000U-A99) haben diese Senkung leider nicht und zudem fehlt ihnen das 4-te Schraubloch.

Dieses könnte man aber durch eine Senkung im "P3s_X-carriage-bronce_Part1_v0.6" unter den Lüfter legen, so dass der Hotendhalter dennoch mit 4 Schrauben fixiert werden kann.

Zu den anderen Teilen kann ich noch nichts sagen, da ich sie noch nicht gedruckt habe.

Auf deine X-End Modifikation bin ich schon gespannt!

Anbei einige Bilder von dem Wagen.

Die hier zu sehenden unschönen Stellen auf der Rückseite sind keine Warping-Marken.

Ich war nur zu ungeduldig und wollte das Teil mit "Gewalt" vom noch zu heißen Bett entfernen.

Das hat deutliche Druckstellen hinterlassen!

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 05. January 2020 21:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Danke Peter das du die Passgenauigkeit und Maße bestätigen konntestUnd deine Verbesserungsvorschläge finde ich auch klasse.Habe auch gesehen, das dein Drucker mit der unteren Rundung Für die Hotendleitungen Probleme hatte habe dort auch nachgebessert und eine Fase draus gemacht.

Langsam aber stetig geht es weiter, irgendwie finde ich neben Kids Familie und Arbeit immer nur etwas zeit.

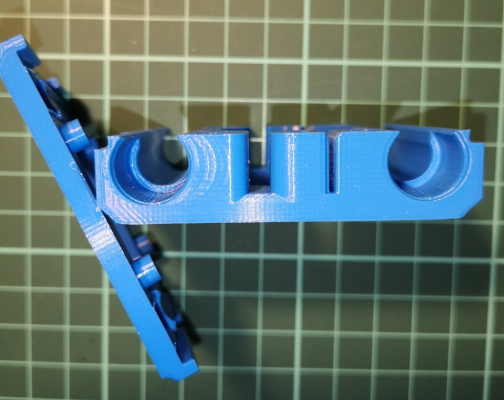

Aber der Hotendhalter mit integrierten fanduct ist soweit fertig. Habe noch ein Schraubenloch mehr gemacht, um auch mal den hinteren Lüfter wechsenzu können, ohne das das hotend runter fällt. Aber Peters Vorschlag mit der einen Versenkten Schraube am Lüfter ist warscheinlich noch besser.

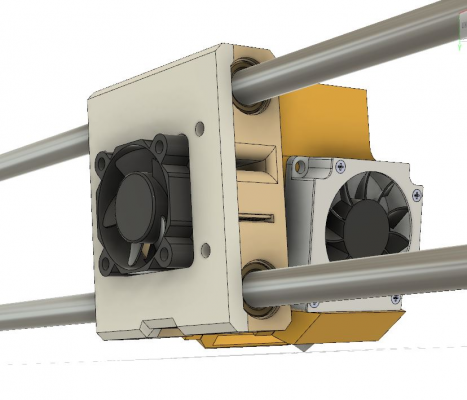

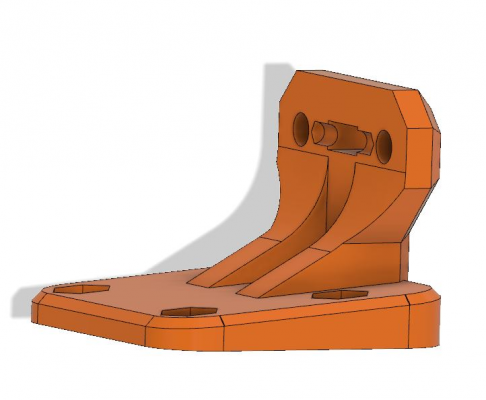

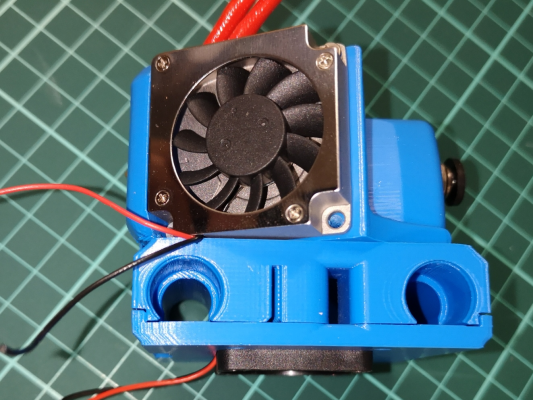

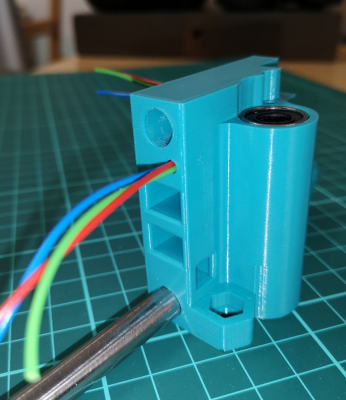

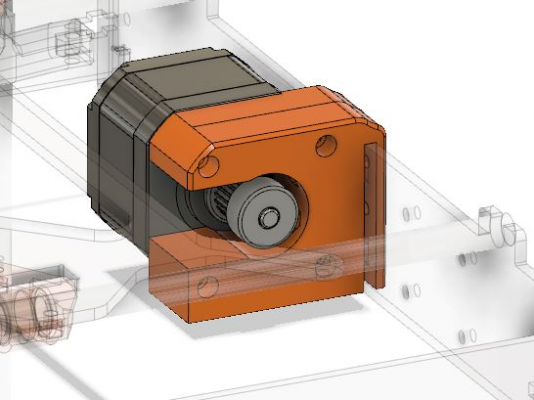

Hier noch Fotos vom Prototype. Dort kann man auch ganz gut sehen, wie viel näher wir an die Wellen kommen. Stabiler als der Rework Adapter scheint er auch zu sein, da die seiten als Versteifung dienen.

Habe ihn nochmal etwas verändert.

Die Befestigung für die Leitungen habe ich erstmal weggelassen bin noch am überlegen wo sie am meißten sinn machen. die Leitungen vom Hotend kommend müßen eh versteckt durch die untere Kerbe rückseitig neben dem Lüfter nach oben. Dann ist er am Deckel Sicherlich besser Aufgehoben.

Mußte ich diesesmal packen

P3s_holder_hotend_v2.0.zip

An der Modifikation von Den X enden bin ich bei schaut gut aus, das ich die gewünsten 3mm hin bekomme und auch zusätzlich auch noch den Platz für einen 9mm Belt. Die Wandstärke Zwischen Tunnel für den Gurt und den Linearlagern wird dann aber Stellenweise auch schon arg dünn und muß an anderer stelle wieder drauf wird also im Tunnel einen Mittelsteg geben.

Einen Induktiven Z-Endstop habe ich auch schon länger im Einsatz, der kommt bei mir auf alle fälle auch wieder mit rein.

P3s_Z-Endstop_Indu.stl

P3s_Z-Endstop_trigger.stl

Leider habe ich davon nur ca. 10 Stk und auf dem freien Markt habe ich sie leider noch nicht gefunden, und Ähnliche werden zu Utopischen Indusriepreisen Verkauft.

Aber wer will kann gerne einen bekommen, solange der Vorrat reicht, evtl kann ich auch noch ein paar mehr auftreiben.

Gruß Micha.

2-mal bearbeitet. Zuletzt am 05.01.20 21:35.

Langsam aber stetig geht es weiter, irgendwie finde ich neben Kids Familie und Arbeit immer nur etwas zeit.

Aber der Hotendhalter mit integrierten fanduct ist soweit fertig. Habe noch ein Schraubenloch mehr gemacht, um auch mal den hinteren Lüfter wechsenzu können, ohne das das hotend runter fällt. Aber Peters Vorschlag mit der einen Versenkten Schraube am Lüfter ist warscheinlich noch besser.

Hier noch Fotos vom Prototype. Dort kann man auch ganz gut sehen, wie viel näher wir an die Wellen kommen. Stabiler als der Rework Adapter scheint er auch zu sein, da die seiten als Versteifung dienen.

Habe ihn nochmal etwas verändert.

Die Befestigung für die Leitungen habe ich erstmal weggelassen bin noch am überlegen wo sie am meißten sinn machen. die Leitungen vom Hotend kommend müßen eh versteckt durch die untere Kerbe rückseitig neben dem Lüfter nach oben. Dann ist er am Deckel Sicherlich besser Aufgehoben.

Mußte ich diesesmal packen

P3s_holder_hotend_v2.0.zip

An der Modifikation von Den X enden bin ich bei schaut gut aus, das ich die gewünsten 3mm hin bekomme und auch zusätzlich auch noch den Platz für einen 9mm Belt. Die Wandstärke Zwischen Tunnel für den Gurt und den Linearlagern wird dann aber Stellenweise auch schon arg dünn und muß an anderer stelle wieder drauf wird also im Tunnel einen Mittelsteg geben.

Einen Induktiven Z-Endstop habe ich auch schon länger im Einsatz, der kommt bei mir auf alle fälle auch wieder mit rein.

P3s_Z-Endstop_Indu.stl

P3s_Z-Endstop_trigger.stl

Leider habe ich davon nur ca. 10 Stk und auf dem freien Markt habe ich sie leider noch nicht gefunden, und Ähnliche werden zu Utopischen Indusriepreisen Verkauft.

Aber wer will kann gerne einen bekommen, solange der Vorrat reicht, evtl kann ich auch noch ein paar mehr auftreiben.

Gruß Micha.

2-mal bearbeitet. Zuletzt am 05.01.20 21:35.

|

Re: P3 Steel 06. January 2020 03:49 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 203 |

Wenn Du die X-Ends überarbeitest, würde ich den Spalt bei der Lageraufnahme im rechten Winkel zur X-Achse anbringen. Das hat folgenden Grund:

Wenn das Loch für die Lageraufnahme geringfügig zu klein ist (z.B. weil Innendurchmesser immer etwas schrumpfen oder wegen Überextrusion), dann muss sich die Aufnahme etwas biegen, damit man die Lager reinbringt. Durch den Spalt geht das auch. Das Problem ist, dass sich dadurch die Position des Lagers vom Zentrum des Loches in Richtung Spalt bewegt.

So wie der Spalt momentan positioniert ist, ergibt sich daraus eine Verschiebung der X-Ends und damit auch der X-Achse in X und Y. Das ist nicht ganz einfach auszugleichen.

Wäre der Spalt hingegen rechtwinkelig zur X-Achse, würde sich die Verschiebung auf Y beschränken. Wenn man toolsons Anti-Wobble Kupplung verwendet, dann gleichen die die Verschiebung eigentlich schon selbständig aus. Verwendet man hingegen (wie ich) TR8-Spindeln, müsste man die Löcher für die Spindelmuttern als Nut realisieren (das ist das Optimierungspotenzial, das ich bei meinem Design noch nicht ausgeschöpft habe), was aber immer noch einfacher ist, als eine Korrektur in X und Y.

Ich bin nicht sicher, ob toolson mit der Platzierung des Spalts eine andere Überlegung verfolgt hat, die mein Positionierungsvorschlag konterkariert. Bis auf Weiteres scheint mir der Gedanke aber sinnvoll.

Wenn das Loch für die Lageraufnahme geringfügig zu klein ist (z.B. weil Innendurchmesser immer etwas schrumpfen oder wegen Überextrusion), dann muss sich die Aufnahme etwas biegen, damit man die Lager reinbringt. Durch den Spalt geht das auch. Das Problem ist, dass sich dadurch die Position des Lagers vom Zentrum des Loches in Richtung Spalt bewegt.

So wie der Spalt momentan positioniert ist, ergibt sich daraus eine Verschiebung der X-Ends und damit auch der X-Achse in X und Y. Das ist nicht ganz einfach auszugleichen.

Wäre der Spalt hingegen rechtwinkelig zur X-Achse, würde sich die Verschiebung auf Y beschränken. Wenn man toolsons Anti-Wobble Kupplung verwendet, dann gleichen die die Verschiebung eigentlich schon selbständig aus. Verwendet man hingegen (wie ich) TR8-Spindeln, müsste man die Löcher für die Spindelmuttern als Nut realisieren (das ist das Optimierungspotenzial, das ich bei meinem Design noch nicht ausgeschöpft habe), was aber immer noch einfacher ist, als eine Korrektur in X und Y.

Ich bin nicht sicher, ob toolson mit der Platzierung des Spalts eine andere Überlegung verfolgt hat, die mein Positionierungsvorschlag konterkariert. Bis auf Weiteres scheint mir der Gedanke aber sinnvoll.

|

Re: P3 Steel 06. January 2020 19:02 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

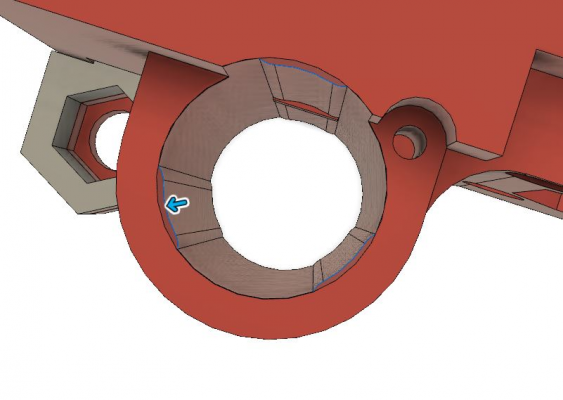

Du hast durchaus Recht, die Position des Spaltes zu hinterfragen. Ich bin auch ewig am Grübeln, was sinnvoller wäre. Einer der Gründe, warum ich damit nicht am Anfang angefangen bin und auch jetzt praktisch alles, bis auf die Linearlagerhalter, gezeichnet habe.

Diese Platzierung des Spaltes ist sehr weit verbreitet, sogar Pursa nutzt diese in seinen aktuellen Modellen.

Sehr viel Gründe für diese schräge Platzierung fallen mir nicht ein.

Wahrscheinlich einmal der Optische Effekt. An dieser Kante ist die Seite eh gebrochen und er fällt praktisch kaum ins Auge.

Auch kann es noch ein Teil von früher sein und zwar bevor es die Loslager/Festlager Variante mit Riemenspannung über die Wellen gab.

Dort macht es Sinn der kurze Stummel mit der Versteifung durch die Muttern-aufnahme sitzt dann einmal links und einmal rechts von den Wellen und begrenzt den Federweg so in beide Richtungen.

Es Gibt aber auch Nachteile. Der gezeichnete Durchmesser ist etwas kleiner als das Lager, welches dem Lager unmöglich machen wird in die richtige Position in der steifen engeren Rundung gedrückt zu werden. Auch fehlt unten der versteifte Bereich etwas, da dort die Mutter fehlt. Dort wird das Lager also in eine minimal andere Lage geschoben.

Evtl. Ist das vielleicht gerade so viel das das Lagerspiel gekillt wird .

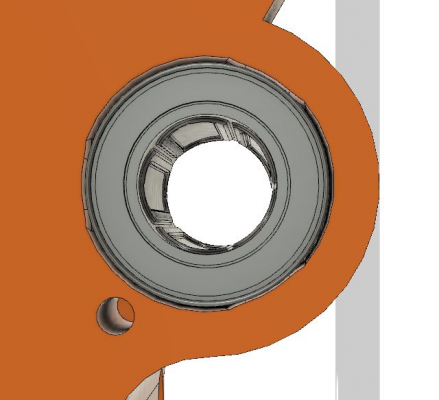

Ich will Mal einen Ansatz mit einem komplett geschlossenen Ring versuchen. Theoretisch sollte es so gehen, die Drucktoleranz zu erhöhen und trotzdem ein selbstzentrierende Bohrung zu bekommen. Ein bisschen muß ich noch mit den Einstellungen und Wandstärken Spielen. Das Lager sitzt auf. Dem inneren Ring auf drei Punkten der äußere Bereich hat etwas Luft, das es nicht so leicht klemmen kann.

Gruß Micha

1-mal bearbeitet. Zuletzt am 06.01.20 19:03.

Diese Platzierung des Spaltes ist sehr weit verbreitet, sogar Pursa nutzt diese in seinen aktuellen Modellen.

Sehr viel Gründe für diese schräge Platzierung fallen mir nicht ein.

Wahrscheinlich einmal der Optische Effekt. An dieser Kante ist die Seite eh gebrochen und er fällt praktisch kaum ins Auge.

Auch kann es noch ein Teil von früher sein und zwar bevor es die Loslager/Festlager Variante mit Riemenspannung über die Wellen gab.

Dort macht es Sinn der kurze Stummel mit der Versteifung durch die Muttern-aufnahme sitzt dann einmal links und einmal rechts von den Wellen und begrenzt den Federweg so in beide Richtungen.

Es Gibt aber auch Nachteile. Der gezeichnete Durchmesser ist etwas kleiner als das Lager, welches dem Lager unmöglich machen wird in die richtige Position in der steifen engeren Rundung gedrückt zu werden. Auch fehlt unten der versteifte Bereich etwas, da dort die Mutter fehlt. Dort wird das Lager also in eine minimal andere Lage geschoben.

Evtl. Ist das vielleicht gerade so viel das das Lagerspiel gekillt wird .

Ich will Mal einen Ansatz mit einem komplett geschlossenen Ring versuchen. Theoretisch sollte es so gehen, die Drucktoleranz zu erhöhen und trotzdem ein selbstzentrierende Bohrung zu bekommen. Ein bisschen muß ich noch mit den Einstellungen und Wandstärken Spielen. Das Lager sitzt auf. Dem inneren Ring auf drei Punkten der äußere Bereich hat etwas Luft, das es nicht so leicht klemmen kann.

Gruß Micha

1-mal bearbeitet. Zuletzt am 06.01.20 19:03.

|

Re: P3 Steel 06. January 2020 22:22 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Moin, nochmal.

hab jetzt erstmal einen ersten Testdruck vom X_end_stepper in gange.

Layer 0,2 60/80mm/s 227°C/0°C Petg

***Foto***

Der Arm woran der stepper Hängt Ist noch ein wenig dick, da ich den Stepper damit das Pulley passt auch noch ein bischen nach hinten setzen mußte.

Die StL bitte noch nicht blind Drucken nur zum anschauen.

Innendurchmesser der Lager ist zum testen minimal kleiner und wie gesagt der Stepperam passt noch nicht.

Hab nur keine lust mehr für heute.

p3s_X-end_stepper_v0.1.stl

hab jetzt erstmal einen ersten Testdruck vom X_end_stepper in gange.

Layer 0,2 60/80mm/s 227°C/0°C Petg

***Foto***

Der Arm woran der stepper Hängt Ist noch ein wenig dick, da ich den Stepper damit das Pulley passt auch noch ein bischen nach hinten setzen mußte.

Die StL bitte noch nicht blind Drucken nur zum anschauen.

Innendurchmesser der Lager ist zum testen minimal kleiner und wie gesagt der Stepperam passt noch nicht.

Hab nur keine lust mehr für heute.

p3s_X-end_stepper_v0.1.stl

|

Re: P3 Steel 07. January 2020 04:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Sag mal Micha, 4:22 Uhr, wann schläfst Du eigentlich?

Ich finde die Idee, keinen Spalt zu designen, zunächst einmal sehr gut.

Anbei ein Bild meines letzten Drucks. Werde ich im Verlauf des Tages ausprobieren.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

Ich finde die Idee, keinen Spalt zu designen, zunächst einmal sehr gut.

Anbei ein Bild meines letzten Drucks. Werde ich im Verlauf des Tages ausprobieren.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 07. January 2020 07:45 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Stimmt Schlaf fällt momentan Recht knapp aus. War um 7 wieder hoch.

Der probe Druck ist leider fast komplett in die Hose gegangen.

Bin noch nicht sicher ob mein Hotend dicht ist, oder es nur an einer querschnittsveränderung im Filament lag. Auf alle Fälle Unterextrusion.

Lager Passt wie zu erwarten sehr schwer rein. Allerdings als wirklicher Test nicht zu gebrauchen, da durch die Unterextrusion der innen Querschnitt eher noch kleiner ausfällt. Da einzelne Perimeter vor der Haftung am Bauteil zur Kreismitte reingezogen wurden.

Einzige wirkliche Erkenntnis aus dem Druck ist, das ein Schlitz, zumindest im mittleren Teil doch von Nöten ist, um die Lager auch wieder raus zu bekommen. War mir vorher dessen aber schon bewusst. Und der Kanal den ich für die X-Entstopleitung vorgesehen habe ist noch zu schmal werde ihn länglich gestalten.

Über den Endstops mach ich mir auch schon Gedanken.

Viel Platz für einen Mechanischen von der Stange ist auch nicht über. Würde auch was moderneres verwenden wollen, am besten Kontaktlos. Hall oder Lichtschranke, würde. Fast Hallsenson direkt am X-End vorschlagen. Das der Sensor hin und herrutschenschen kann nervt manchmal,

Gruß Micha

2-mal bearbeitet. Zuletzt am 07.01.20 07:50.

Der probe Druck ist leider fast komplett in die Hose gegangen.

Bin noch nicht sicher ob mein Hotend dicht ist, oder es nur an einer querschnittsveränderung im Filament lag. Auf alle Fälle Unterextrusion.

Lager Passt wie zu erwarten sehr schwer rein. Allerdings als wirklicher Test nicht zu gebrauchen, da durch die Unterextrusion der innen Querschnitt eher noch kleiner ausfällt. Da einzelne Perimeter vor der Haftung am Bauteil zur Kreismitte reingezogen wurden.

Einzige wirkliche Erkenntnis aus dem Druck ist, das ein Schlitz, zumindest im mittleren Teil doch von Nöten ist, um die Lager auch wieder raus zu bekommen. War mir vorher dessen aber schon bewusst. Und der Kanal den ich für die X-Entstopleitung vorgesehen habe ist noch zu schmal werde ihn länglich gestalten.

Über den Endstops mach ich mir auch schon Gedanken.

Viel Platz für einen Mechanischen von der Stange ist auch nicht über. Würde auch was moderneres verwenden wollen, am besten Kontaktlos. Hall oder Lichtschranke, würde. Fast Hallsenson direkt am X-End vorschlagen. Das der Sensor hin und herrutschenschen kann nervt manchmal,

Gruß Micha

2-mal bearbeitet. Zuletzt am 07.01.20 07:50.

|

Re: P3 Steel 07. January 2020 08:02 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 203 |

Wenn das klappt mit den "schlitzfreien" Lagerhalterungen, wäre das natürlich ein Fortschritt. Es könnte halt sein, dass es aus den von Dir erwähnten Gründen nicht ganz reproduzierbar ist:

Andernfalls wäre, denke ich, eine Verschiebung der Lager vertretbar, wenn sie sich nur auf die Y-Achse beschränkt. Ob der Druckkopf am Ende 0,5mm weiter vorne oder weiter hinten schwebt, ist ja letztlich egal, solange die Verschiebung konsistent ist und beim Kalibrieren des Druckbetts berücksichtigt wird.

Mit der Positionierung des Schlitzes wie von mir beschrieben, sollte das machbar sein. Habe das in einigen Druckermodellen auch schon so gesehen.

Aber wenn es klappt, umso besser!Quote

Michael K.

Ich bin mir doch arg unsicher welche innen und Außen Maße ich nutzen sollte.

Jeder Drucker ist ja ein wenig anders eingestellt. und auch die Filamente haben auch eine unterschiedliche Schrumpung.

Andernfalls wäre, denke ich, eine Verschiebung der Lager vertretbar, wenn sie sich nur auf die Y-Achse beschränkt. Ob der Druckkopf am Ende 0,5mm weiter vorne oder weiter hinten schwebt, ist ja letztlich egal, solange die Verschiebung konsistent ist und beim Kalibrieren des Druckbetts berücksichtigt wird.

Mit der Positionierung des Schlitzes wie von mir beschrieben, sollte das machbar sein. Habe das in einigen Druckermodellen auch schon so gesehen.

|

Re: P3 Steel 07. January 2020 21:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Moin,

Ja habe ich auch schon gesehen Hauptsächlich mit Klemmverschraubung oder Schlitzen für Kabelbinder. Wo die gezeichnet wurden war Wobble und und Co aber noch ein sehr viel größeres Thema als heute.

Ich denke mal ich werde es drauf ankommen lassen. Wer bei den Linearlagern versagt bekommt auch bei den Sinterlagern Probleme und sollte die Teile Drucken lassen.

Außerdem war ich bei meinem misratenen Druk ganz erstaunt. Das die Lager überhaupt rein passen grenzt schon an ein kleines Wunder. Wie gesagt schon etwas kleiner gedruckt und dann der schmodder.

Wenn es dennoch öfter Probleme gibt, kann ich auch schnell eine Verjüngung (Sollbruchstelle) einbauen, die man im Falle, das es nicht rein/raus geht aufschneiden kann.

P3s_-X-end-stepper_Tr8_v1.zip

P3s_X-end-stepper_Tr8_v1.stl

@Spindocktor die Step für die TR8 habe ich hier mal zugefügt Ist glaube ich richtig eingebaut oder geht das besser?

P3s_X-end-stepper_M5_v1.stl

Comming soon.

Morgen ist warscheinlich erstmal Ruhe oder abends Drucktag, da habe ich auf Arbeit viel Stress.

Gruß Micha

3-mal bearbeitet. Zuletzt am 07.01.20 21:46.

Quote

Spindocktor

Mit der Positionierung des Schlitzes wie von mir beschrieben, sollte das machbar sein. Habe das in einigen Druckermodellen auch schon so gesehen.

Ja habe ich auch schon gesehen Hauptsächlich mit Klemmverschraubung oder Schlitzen für Kabelbinder. Wo die gezeichnet wurden war Wobble und und Co aber noch ein sehr viel größeres Thema als heute.

Ich denke mal ich werde es drauf ankommen lassen. Wer bei den Linearlagern versagt bekommt auch bei den Sinterlagern Probleme und sollte die Teile Drucken lassen.

Außerdem war ich bei meinem misratenen Druk ganz erstaunt. Das die Lager überhaupt rein passen grenzt schon an ein kleines Wunder. Wie gesagt schon etwas kleiner gedruckt und dann der schmodder.

Wenn es dennoch öfter Probleme gibt, kann ich auch schnell eine Verjüngung (Sollbruchstelle) einbauen, die man im Falle, das es nicht rein/raus geht aufschneiden kann.

P3s_-X-end-stepper_Tr8_v1.zip

P3s_X-end-stepper_Tr8_v1.stl

@Spindocktor die Step für die TR8 habe ich hier mal zugefügt Ist glaube ich richtig eingebaut oder geht das besser?

P3s_X-end-stepper_M5_v1.stl

Comming soon.

Morgen ist warscheinlich erstmal Ruhe oder abends Drucktag, da habe ich auf Arbeit viel Stress.

Gruß Micha

3-mal bearbeitet. Zuletzt am 07.01.20 21:46.

|

Re: P3 Steel 08. January 2020 04:43 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 203 |

Hey Micha!

Hab mir das TR8-X-End mal angesehen. Sieht gut aus, hier trotzdem ein paar Anmerkungen:

Jedenfalls schön zu sehen, wie gut Du voran kommst. Auch überraschend, dass Du das mit einem "Web-Design-Tool" so schön hinbekommst. Ich bin ein Fan von FreeCAD (wobei ich schon weiß, dass es noch bessere Tools gibt, die aber teilweise nicht Linux-kompatibel und/oder sehr teuer sind...).

Hab mir das TR8-X-End mal angesehen. Sieht gut aus, hier trotzdem ein paar Anmerkungen:

- Ich würde die Mutterauflage nicht so dick machen. Das hat nur zur Folge, dass man längere Schrauben braucht, Stabilität gewinnt man über 2-3mm ws. nicht mehr.

- Ich würde die Aufnahme für das obere Lager um ca. 1mm länger machen, als das Lager tatsächlich ist. Das nur dafür, damit man das Lager ein wenig tiefer versenken kann und die Mutter nicht direkt am Lager aufliegt. Ob das wirklich was bringt oder egal ist, sei dahin gestellt - sicher ist sicher und der Platz ist da. Vielleicht hast Du das aber eh schon gemacht, kann ich gerade nicht erkennen.

- Bei manchen Schlitzen und Löchern weiß ich nicht genau, welchen Zweck sie haben. Kann sie aber leider gerade nicht so gut markieren, daher bleibt diese Anmerkung jetzt mal so allgemein (kann man ja vielleicht später noch diskutieren)

- Wie groß sind die Löcher für die X-Wellen? Im originalen Toolson-Design sind die so eng (bzw. so geringe Toleranz), dass man sie nachbohren muss. Wenn man ein bisschen Toleranz einplant, passen die Wellen auch ohne bohren hinein, was sich natürlich sehr gut auswirkt. Allerdings hat man hier wieder das Problem, dass jeder Drucker und jedes Filament ein bisschen anders ist, was sich bei Überhängen klarer Weise noch mehr auswirkt...

Jedenfalls schön zu sehen, wie gut Du voran kommst. Auch überraschend, dass Du das mit einem "Web-Design-Tool" so schön hinbekommst. Ich bin ein Fan von FreeCAD (wobei ich schon weiß, dass es noch bessere Tools gibt, die aber teilweise nicht Linux-kompatibel und/oder sehr teuer sind...).

|

Re: P3 Steel 08. January 2020 08:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Micha,

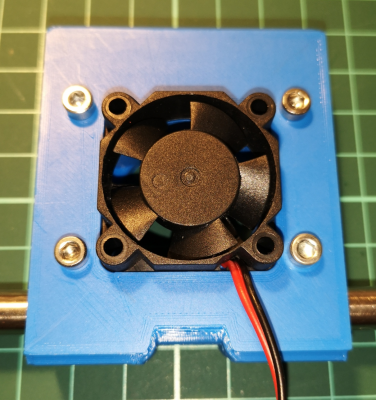

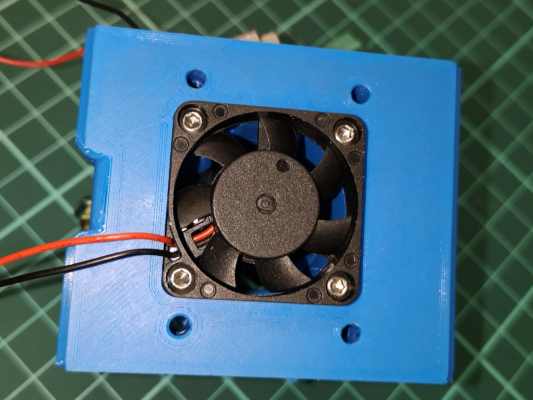

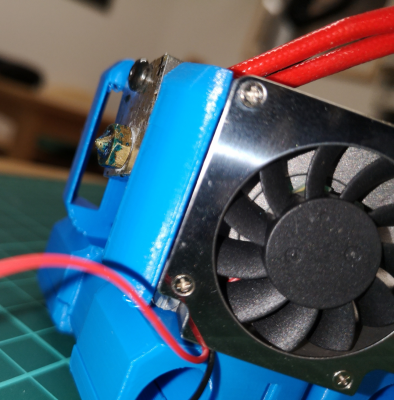

ich konnte es nicht lassen und habe den P3s_holder_hotend_v2.0 gedruckt und mit dem zuvor gedruckten Wagen verschraubt.

Die knapp 8mm hohen Raspi-Lüfter sind zwischenzeitlich auch eingetroffen, so dass ich gleich einen mit verbaut habe.

Die Schraubenköpfe der M3-Schrauben musste ich im Durchmesser reduzieren (Bohrmaschine und Feile) damit sie in die Senkung des Lüfters Passen.

Wie zu erwarten, haben die Raspi-Lüfter aber nicht den Luftdurchsatz um das Hotend effektiv kühlen zu können. Also muss der teurere Sunnon beschafft werden.

Was mir aufgefallen ist:

- ein 8mm hoher Lüfter mit versenkten Schrauben reicht für die originalen Toolson-X-Ends aus um in den Endstellungen nicht anzustoßen

- die Durchführung für die Lüfterkabel der Bauteilkühlung reicht nicht aus, da das Kabel zwischen Lüftergehäuse und Wagen eingeklemmt wird.

Es braucht auf dem Wagen noch eine kleine Vertiefung.

- die Toolson Groove mount clamp passt

- die Luftauslässe der Bauteilkühlung sind möglicherweise zu hoch. Sie kühlen die Düse und den Heizblock

Den p3s_X-end_stepper_v0.1 habe ich trotz Warnung ebenfalls ausgedruckt.

Was mir aufgefallen ist:

- Die Lager lassen sich einwandfrei mit etwas Kraft eindrücken. Sobald das zweite Lager eingepresst ist, lassen sie sich aber nicht mehr ohne spezielles Werkzeug entfernen.

- der Sitz der Lager ist stramm und einwandfrei, eine durchgesteckte Achse läuft leicht und Spielfrei

- der Leitungstunnel ist für 3 Adern mit 0,25mm² gerade ausreichend. Etwas größer wäre besser (in Deiner v0.2 schon verändert)

- ich habe versäumt, vor dem Eindrücken der unteren X-Achswelle die Bohrung mit einer Reibe/Bohrer zu kalibrieren. Prompt ist das X-End an dieser Stelle gerissen.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

ich konnte es nicht lassen und habe den P3s_holder_hotend_v2.0 gedruckt und mit dem zuvor gedruckten Wagen verschraubt.

Die knapp 8mm hohen Raspi-Lüfter sind zwischenzeitlich auch eingetroffen, so dass ich gleich einen mit verbaut habe.

Die Schraubenköpfe der M3-Schrauben musste ich im Durchmesser reduzieren (Bohrmaschine und Feile) damit sie in die Senkung des Lüfters Passen.

Wie zu erwarten, haben die Raspi-Lüfter aber nicht den Luftdurchsatz um das Hotend effektiv kühlen zu können. Also muss der teurere Sunnon beschafft werden.

Was mir aufgefallen ist:

- ein 8mm hoher Lüfter mit versenkten Schrauben reicht für die originalen Toolson-X-Ends aus um in den Endstellungen nicht anzustoßen

- die Durchführung für die Lüfterkabel der Bauteilkühlung reicht nicht aus, da das Kabel zwischen Lüftergehäuse und Wagen eingeklemmt wird.

Es braucht auf dem Wagen noch eine kleine Vertiefung.

- die Toolson Groove mount clamp passt

- die Luftauslässe der Bauteilkühlung sind möglicherweise zu hoch. Sie kühlen die Düse und den Heizblock

Den p3s_X-end_stepper_v0.1 habe ich trotz Warnung ebenfalls ausgedruckt.

Was mir aufgefallen ist:

- Die Lager lassen sich einwandfrei mit etwas Kraft eindrücken. Sobald das zweite Lager eingepresst ist, lassen sie sich aber nicht mehr ohne spezielles Werkzeug entfernen.

- der Sitz der Lager ist stramm und einwandfrei, eine durchgesteckte Achse läuft leicht und Spielfrei

- der Leitungstunnel ist für 3 Adern mit 0,25mm² gerade ausreichend. Etwas größer wäre besser (in Deiner v0.2 schon verändert)

- ich habe versäumt, vor dem Eindrücken der unteren X-Achswelle die Bohrung mit einer Reibe/Bohrer zu kalibrieren. Prompt ist das X-End an dieser Stelle gerissen.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 08. January 2020 11:18 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Micha,

ich hatte gerade eine Idee.

Warum in den X-Ends überhaupt einen Steg einbringen?

Der Abstand zwischen den Lagern lässt sich doch auch leicht durch einen separat zu druckenden Ring erreichen.

Vorteil:

Die Lager lassen sich bei Bedarf auch ohne zusätzlichen Schlitz oder Spezialwerkzeug aus den X-Ends drücken.

Nachteil:

Ein kleines, zusätzliches Bauteil.

Was hältst Du davon?

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

ich hatte gerade eine Idee.

Warum in den X-Ends überhaupt einen Steg einbringen?

Der Abstand zwischen den Lagern lässt sich doch auch leicht durch einen separat zu druckenden Ring erreichen.

Vorteil:

Die Lager lassen sich bei Bedarf auch ohne zusätzlichen Schlitz oder Spezialwerkzeug aus den X-Ends drücken.

Nachteil:

Ein kleines, zusätzliches Bauteil.

Was hältst Du davon?

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 08. January 2020 11:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Zu 1. Die. Dicke der Auflage habe ich wegen der Nähe der einen Befestigungs- Mutter zu den X Wellen gemacht . Ich werde Mal schauen, ob ich den Abstand verringern kann.

Unsicher war ich hauptsächlich da jetzt kein Backslash eingesetzt werden kann. Bin mir aber sicher daß diese hier eh nicht von Nöten ist da die Schwerkraft diese Aufgabe übernimmt. Aber einige denken da sicher anders.

Zu 2. Der Gedanke ist gut, daran habe ich noch gar nicht gedacht, und werde ich so umsetzen. Falls man aus irgendwelchen Gründen das Lager nicht ganz rein bekommt sitzt sonnst die Mutter schief.

Man muß ja auch bedenken, das der Lager-Endanschlag über Kopf gedruckt wird also ein Übergang oder eine Brücke ist.

Zu 3. Wahrscheinlich meinst du den Schlitz der zwischen Welle und Riementunnel rauskommt. Das ist ein gebogener Kanal der dann am Anfang des X-Steppers wieder raus kommt.

die Idee dahinter ist das man die Leitung von X.Min. dort durchführen kann. Getestet ob die Leitung da durchpasst und wie es dann dahinter ausschauen könnte hab ich aber noch nicht.

Zu 4. Die Bohrung ist Aktuell noch die gleiche wie bei Toolson 8mm.

Ich persönlich hätte keine großen Schwirigkeiten meine Wellen dort rein zu bekommen. Zugegeben, der erste Versuch ist doch gebrochen. Alle weiteren male mit 5% weniger Flow waren zwar sehr stramm aber ohne knacken und knirschen machbar. Auf der Loslagerseite habe ich diese aber schon um 1/10 erweitert, ,da mußte ich auch immer Bohren.

Wollte erstmal diesen Druck abwarten und mich dann entscheiden, auf Stepper auch +1/10 mm zu gehen und auf idler-Seite noch etwas Größer.

Das Programm womit ich Arbeite ist kein Olineprogramm, das hast du falsch verstanden. F360 oder ausgeschrieben Autodesk Fusion 360 ist ein Profiprogramm, welches für den Privaten-nichtkomerziellen Gebrauch (neuerdings minimal eingeschränkt) kostenfrei ist.

Es hat aber eine sehr enge Verschmelzung mit der firmeneigenen Cloud. Man kann auch Offline arbeiten, muß es aber in regelmäßigen Abständen verifizieren. Auch wenn man Mal den Rechner wechselt muß man sich immer verifizieren. Man bekommt dann eine SMS mit einem Code aufs Handy geschickt Benutzername und PW sind dann auch von nöten.

Der Vorteil durch die Cloud ist, das man die Dateien unter den Rechnern nicht abgleichen muß. Die Versionuerung und Die Zeitleiste sind auch

Genial ist auch die Möglichkeit von Plugins und der Anbindung an 2 große online Teilebibliotheken.

Auch kann man direkt aus dem Programm die Körper oder Komponenten an ein Druckprrogram wie z.B. Repetier Host und Pronterface weiterleiten.

Für jemand mit Kontroll-Phobie natürlich das absolute No go.

Autodesk hat die totale Kontrolle über deine Daten. Wann und wie du was gemacht hast usw.

Ansonsten kann ich es nur empfehlen, da es auch ein Haufen Tutorials und Communitys im WWW gibt.

Für Linux ist es irgendwie auch möglich, aber ich habe mich damit noch nicht beschäftigen müssen.

Gruß Micha

Unsicher war ich hauptsächlich da jetzt kein Backslash eingesetzt werden kann. Bin mir aber sicher daß diese hier eh nicht von Nöten ist da die Schwerkraft diese Aufgabe übernimmt. Aber einige denken da sicher anders.

Zu 2. Der Gedanke ist gut, daran habe ich noch gar nicht gedacht, und werde ich so umsetzen. Falls man aus irgendwelchen Gründen das Lager nicht ganz rein bekommt sitzt sonnst die Mutter schief.

Man muß ja auch bedenken, das der Lager-Endanschlag über Kopf gedruckt wird also ein Übergang oder eine Brücke ist.

Zu 3. Wahrscheinlich meinst du den Schlitz der zwischen Welle und Riementunnel rauskommt. Das ist ein gebogener Kanal der dann am Anfang des X-Steppers wieder raus kommt.

die Idee dahinter ist das man die Leitung von X.Min. dort durchführen kann. Getestet ob die Leitung da durchpasst und wie es dann dahinter ausschauen könnte hab ich aber noch nicht.

Zu 4. Die Bohrung ist Aktuell noch die gleiche wie bei Toolson 8mm.

Ich persönlich hätte keine großen Schwirigkeiten meine Wellen dort rein zu bekommen. Zugegeben, der erste Versuch ist doch gebrochen. Alle weiteren male mit 5% weniger Flow waren zwar sehr stramm aber ohne knacken und knirschen machbar. Auf der Loslagerseite habe ich diese aber schon um 1/10 erweitert, ,da mußte ich auch immer Bohren.

Wollte erstmal diesen Druck abwarten und mich dann entscheiden, auf Stepper auch +1/10 mm zu gehen und auf idler-Seite noch etwas Größer.

Das Programm womit ich Arbeite ist kein Olineprogramm, das hast du falsch verstanden. F360 oder ausgeschrieben Autodesk Fusion 360 ist ein Profiprogramm, welches für den Privaten-nichtkomerziellen Gebrauch (neuerdings minimal eingeschränkt) kostenfrei ist.

Es hat aber eine sehr enge Verschmelzung mit der firmeneigenen Cloud. Man kann auch Offline arbeiten, muß es aber in regelmäßigen Abständen verifizieren. Auch wenn man Mal den Rechner wechselt muß man sich immer verifizieren. Man bekommt dann eine SMS mit einem Code aufs Handy geschickt Benutzername und PW sind dann auch von nöten.

Der Vorteil durch die Cloud ist, das man die Dateien unter den Rechnern nicht abgleichen muß. Die Versionuerung und Die Zeitleiste sind auch

Genial ist auch die Möglichkeit von Plugins und der Anbindung an 2 große online Teilebibliotheken.

Auch kann man direkt aus dem Programm die Körper oder Komponenten an ein Druckprrogram wie z.B. Repetier Host und Pronterface weiterleiten.

Für jemand mit Kontroll-Phobie natürlich das absolute No go.

Autodesk hat die totale Kontrolle über deine Daten. Wann und wie du was gemacht hast usw.

Ansonsten kann ich es nur empfehlen, da es auch ein Haufen Tutorials und Communitys im WWW gibt.

Für Linux ist es irgendwie auch möglich, aber ich habe mich damit noch nicht beschäftigen müssen.

Gruß Micha

|

Re: P3 Steel 09. January 2020 01:22 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Quote

Peter1956

ich hatte gerade eine Idee.

Warum in den X-Ends überhaupt einen Steg einbringen?

Der Abstand zwischen den Lagern lässt sich doch auch leicht durch einen separat zu druckenden Ring erreichen.

genau die Idee habe ich auch, als ich deinem Beitrag darüber gelesen habe. praktisch ein fest eingebautes "Spezialwerkzeug"

Quote

Peter1956

ich habe versäumt, vor dem Eindrücken der unteren X-Achswelle die Bohrung mit einer Reibe/Bohrer zu kalibrieren. Prompt ist das X-End an dieser Stelle gerissen.

wie schon beschrieben ist mir das gleiche beim P3sTe MK2 auch schon passiert. Im ersten Moment denkt man OK, passt ja gerade noch so eben und wenn man dann die letzen cm rein will macht es noch kurz vor dem Ende knack.

Habe da eine Idee Mal schauen, was Ihr davon haltet. Die ersten paar 5-10 mm den Querschnitt beibehalten oder nur minimal reduzieren in der Mitte dann den Durchmesser etwas weiten, das es bei einigen wenigen evtl schon zu locker werden könnte und. hinten die letzten 5 mm wieder etwas verjüngen. .

Falls man dann doch aufreiben muß hat man es auch wesendlich leichter. Man braucht sich nur auf die enden zu konzentrieren. also die Stellen, wo man eh aufpassen muß nicht zu viel weg zu nehmen.

Quote

Peter1956

- die Luftauslässe der Bauteilkühlung sind möglicherweise zu hoch. Sie kühlen die Düse und den Heizblock.

Stimmt den Gedanken habe ich auch schon gehabt und In meinem letzten Version etwas entschärft. Ist echt schwierig zu beschreiben aber ich bin der Meinung, das die Luft am Austritt duch den recht scharfen Bogen an der Außenseite und der Luft von der Innenseite die nicht so weit abgeleitet werden muß und die Luft der Außenseite wieder nach Unten drückt. Der Hauptluftstrom wird dadurch weiter nach unten geleitet als es auf den ersten Blick aussieht. Auch verjüngt sich Das Material in Richtung Austrittsöffnung, sodas der Winkel Optisch noch flacher aussieht wie er eigendlich ist.

auch habe ich etwas mehr Platz für die Leitung von der Heizpatrone und dem Thermofühler geschaffen. Die Leitung von den UnitedPRO sollten jetzt auch passen.

Am Schlitten befindet sich jetzt der versprochene Kabelhalter und unten eine Klamer. Eine der Lüfterschrauben habe ich auch unter dem Lüfter versenkbar gemacht.

Ich werde Übrigens noch den Hotendhalter ein paar mm nach unten versetzen so das die Leitungen vom Hotend gerade nach hinten und dann nach oben verlaufen.

Denke mal es wird langsam.

Vielen Dank nochmal für Eure Ideen und die tatkräftige Unterstützung beim Prüfen der Abmessungen. Es bringt auf alle fälle viel mehr Spaß nicht alleine dazustehen.

Heute gibt es aufgrund Zeitmangels nur 2 Bilder.

[attachment 114050 2.JPG]

[attachment 114049 1.JPG]

Gruß Micha

|

Re: P3 Steel 11. January 2020 13:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Micha,

ich habe gerade die Y-Achse in Arbeit (Umbau). Die P3s_Y-bronce-clamp_v1.0 lassen sich sehr gut verbauen.

Die Führung durch das teilweise Eintauchen in die Lagerschlitze ist gut und das Festziehen der Lagerhalter ist dadurch einfacher.

Die Lager verspannen sich nicht mehr so leicht. Die Y-Achse läuft sehr gut und ist gefühlt stabiler.

Ich drucke gerade noch die angepassten P3s_Y-tensioner_part1+2.

Dabei ist mir aufgefallen, dass du offenbar nicht vorhast, die Y-Achse ebenfalls mit einem 9mm Riemen anzutreiben.

Gibt es dafür aus deiner Sicht einen Grund?

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

ich habe gerade die Y-Achse in Arbeit (Umbau). Die P3s_Y-bronce-clamp_v1.0 lassen sich sehr gut verbauen.

Die Führung durch das teilweise Eintauchen in die Lagerschlitze ist gut und das Festziehen der Lagerhalter ist dadurch einfacher.

Die Lager verspannen sich nicht mehr so leicht. Die Y-Achse läuft sehr gut und ist gefühlt stabiler.

Ich drucke gerade noch die angepassten P3s_Y-tensioner_part1+2.

Dabei ist mir aufgefallen, dass du offenbar nicht vorhast, die Y-Achse ebenfalls mit einem 9mm Riemen anzutreiben.

Gibt es dafür aus deiner Sicht einen Grund?

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 12. January 2020 05:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Micha,

du schreibst in deinem 1. Post

Wieso kommst du nur auf 152mm? Hast du dich verschrieben oder hast du einen speziellen Rahmen?

Ich komme mit meinem P3Steel auf 215mm von Endschalter bis Anschlag, kann also etwa 210 mm Druckbereich erreichen.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

du schreibst in deinem 1. Post

Quote

Der Gurthalter wurde deswegen auch etwas verkürzt und daher auch steifer. Allerdings mußte ich hinten die Fläche etwas abflachen und habe Ihn nach vorne hin etwas verlängert, um so den Möglichen Druckbereich etwas zu erhöhen. Komme jetzt mit meinem Rahmen auf 152mm Verfahrweg auf der Y Achse.

Wieso kommst du nur auf 152mm? Hast du dich verschrieben oder hast du einen speziellen Rahmen?

Ich komme mit meinem P3Steel auf 215mm von Endschalter bis Anschlag, kann also etwa 210 mm Druckbereich erreichen.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 12. January 2020 07:05 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Sorry für die Späte Antwort. Bin momentan arg eingebunden. Antworte auch per Handy von unterwegs, daher keine Bilder.

Ich habe den 2.X er Rahmen von orballoprinting. Motor ist vorne der Riemenspanner fährt mit der fährt mit der niedrigen Seite über den Motor und schlägt ein paar mm bevor er mit dem Arm am Motor stößt an der Lagern gegen den Rahmen. Der Endschalter befindet sich hinten auf der Umlenkrolle und lößt da aus sobald der Arm da fast anstößt.

2.X da man sich bei Orballo leider nicht zu 100 % sicher sein kann was da man jetzt genau hat. Werde Zu Hause nochmal den Rahmen vermessen.

Der Motor Halter, Riemenspanner und die Umlenkrolle werde ich für 9mm Riemen auch nochmal neu Zeichnen. Als ich dort angefangen habe wollte ich erst noch nicht so viel ändern. Hab dann erst bei der X Achse entschieden auf 9mm zu gehen.

Gruß Micha

Ich habe den 2.X er Rahmen von orballoprinting. Motor ist vorne der Riemenspanner fährt mit der fährt mit der niedrigen Seite über den Motor und schlägt ein paar mm bevor er mit dem Arm am Motor stößt an der Lagern gegen den Rahmen. Der Endschalter befindet sich hinten auf der Umlenkrolle und lößt da aus sobald der Arm da fast anstößt.

2.X da man sich bei Orballo leider nicht zu 100 % sicher sein kann was da man jetzt genau hat. Werde Zu Hause nochmal den Rahmen vermessen.

Der Motor Halter, Riemenspanner und die Umlenkrolle werde ich für 9mm Riemen auch nochmal neu Zeichnen. Als ich dort angefangen habe wollte ich erst noch nicht so viel ändern. Hab dann erst bei der X Achse entschieden auf 9mm zu gehen.

Gruß Micha

|

Re: P3 Steel 12. January 2020 09:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hi Micha,

keinen Stress. Du antwortest, wenn es für passt. Das ist doch völlig OK. Mache ich auch nicht anders.

Bei mir ist der Motor hinten montiert, links, direkt daneben der Endstopschalter. Die Umlenkrolle ist vorne.

Ist beim Orballo das Frontblech nicht symmetrisch zum Rückwärtigem?

Wenn ja, lohnt sich doch ein Umbau des Motors von vorn nach hinten.

So bekomme ich gut 210mm Fahrweg.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

keinen Stress. Du antwortest, wenn es für passt. Das ist doch völlig OK. Mache ich auch nicht anders.

Bei mir ist der Motor hinten montiert, links, direkt daneben der Endstopschalter. Die Umlenkrolle ist vorne.

Ist beim Orballo das Frontblech nicht symmetrisch zum Rückwärtigem?

Wenn ja, lohnt sich doch ein Umbau des Motors von vorn nach hinten.

So bekomme ich gut 210mm Fahrweg.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: P3 Steel 12. January 2020 14:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Quote

Peter1956

Wieso kommst du nur auf 152mm? Hast du dich verschrieben oder hast du einen speziellen Rahmen?

Stimmt sehe ich ja jetzt erst. Ja habe mich verschrieben

Komme mit meinem jetzigen aufbau auf 252mm also 25 cm. habe auch ein 27x22cm Bett drauf, welches ich mal gebraucht gekauft habe. Es hat die gleichen abstände der Schraubenlöcher ist nur vorne und hinten 2,5 cm länger.

mit der aktuellen config steht er auf Y min coch ca 3-5mm vor dem Bett. also 24,7cm Druckbereich. Es ist mit einer PEI Folie Bespannt. Ich drucke PETG da meißtens kalt drauf.

Habe jetzt auch mal angefangen auf Git hochzuladen. Ersteinmal mal ohne Versions Nummern und Doku. Die Dateien Die Hochgeladen sind, sind sind auch soweit ich nicht den Überblick verloren habe OK und Eure Vorschläge sind berücksichtigt und auf dem letzten Stand.

Dort sind auch die Idler_ends für M5 und TR8 und der Idler Außerdem ist der Schlitten nochmals Überarbeitet und der Hotendhalter sitzt jetzt 4mm tiefer um die Leitungen besser nach hinten hoch zu führen.

Github/MKO1640

Bin Jetzt dabei die Ganze X-Achse final? Auszudrucken. Y auf 9mm umzuzeichnen fange ich noch Heute oder Morgen an. Erstmal kommt der Motorhalter, da ich am überlegen bin, ob ein Gurtspanner/halter wie beim MK2 TE oder an der Umlenkung oder dem Motor.

Ideen Wünsche oder Vorschläge?

Edit:

Y-Stepper_V0.1.stl

Hier mal der jetzige Stand:

Gruß Micha

3-mal bearbeitet. Zuletzt am 12.01.20 22:53.

|

Re: P3 Steel 13. January 2020 23:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

So Y Ist auch schon mal Funktional auf 9mm fertig. Die tensioner sind auch auf 9mm geändert. Den Motorhalter werde ich aber noch mal ein bischen ändern ist mir ein bischen zu klobig. Die eine Obere Schraube wird weichen und den Blick auf Pulley und Riemen freigeben.

Die Daten auf GitHub wurden auch aktualiesiert.

Werde Alternativ aber auch mal einen Riemenspanner am Idler probieren. Ist irgendwie immer ein Akt den unterm Bett Einzustellen.

Y-tensioner_part1.stl

Y-tensioner_part2.stl

Y-idler.zip

Gruß Micha

Die Daten auf GitHub wurden auch aktualiesiert.

Werde Alternativ aber auch mal einen Riemenspanner am Idler probieren. Ist irgendwie immer ein Akt den unterm Bett Einzustellen.

Y-tensioner_part1.stl

Y-tensioner_part2.stl

Y-idler.zip

Gruß Micha

|

Re: P3 Steel 14. January 2020 13:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Micha,

sieht ja klasse aus.

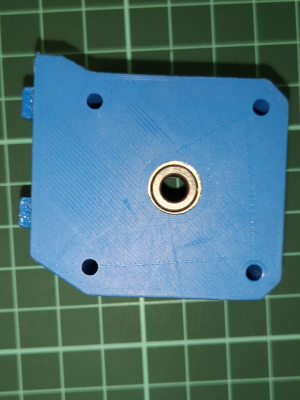

Beim Motorhalter für die Y-Achse gehe ich aus historischen Gründen einen anderen Weg.

Ich habe gute Erfahrungen mit dieser gelagerten Lösung gemacht und werde sie noch für den 9mm Riemen anpassen.

Vorher werde ich aber noch Riemen und Pulleys bestellen. Welche und wo hast du deine bestellt?

Prinzipiell denke ich daran, mit dem X-Achsmotor ebenso zu verfahren.

So entsteht keine Scherkräfte auf die Achswelle, egal wie stark der Riemen gespannt wird.

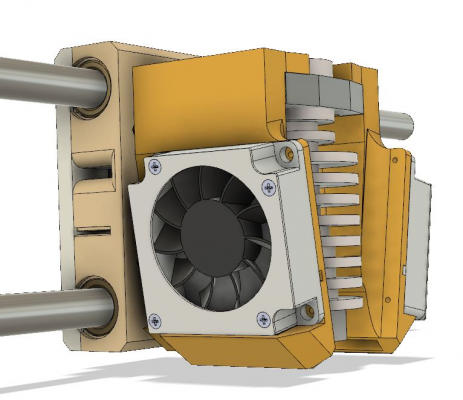

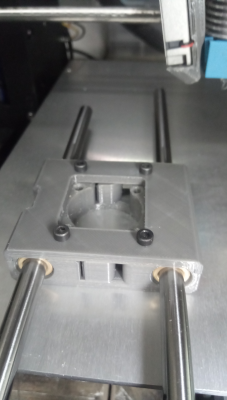

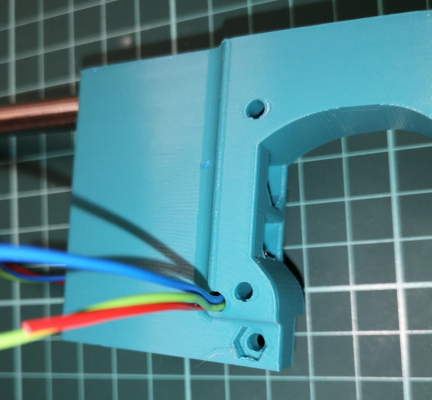

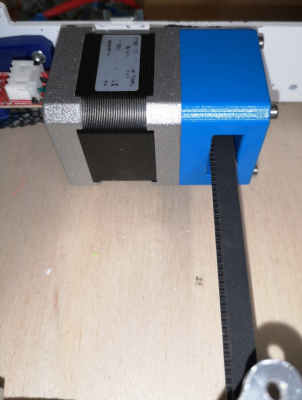

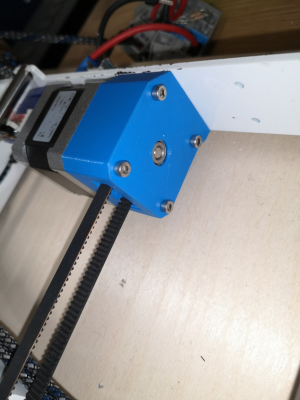

Anbei einige Bilder zu der Y-Achse, noch für die 6mm Riemen-Variante.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

sieht ja klasse aus.

Beim Motorhalter für die Y-Achse gehe ich aus historischen Gründen einen anderen Weg.

Ich habe gute Erfahrungen mit dieser gelagerten Lösung gemacht und werde sie noch für den 9mm Riemen anpassen.

Vorher werde ich aber noch Riemen und Pulleys bestellen. Welche und wo hast du deine bestellt?

Prinzipiell denke ich daran, mit dem X-Achsmotor ebenso zu verfahren.

So entsteht keine Scherkräfte auf die Achswelle, egal wie stark der Riemen gespannt wird.

Anbei einige Bilder zu der Y-Achse, noch für die 6mm Riemen-Variante.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.