|

Ordbot Hadron Autoleveling - meine Lösung 27. February 2015 16:43 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Moin,

wenn's recht ist, möchte ich hier mal meine Lösung für einen schalterlosen Autoleveling-Sensor für den Ordbot Hadron vorstellen. Wahrscheinlich ist das Konzept auf viele andere Maschinen übertragbar. Den "vorläufigen" Aufbau bitte ich als "work in progress" zu verstehen, es geht ums Prinzip, und das funktioniert hier zu meiner größten Zufriedenheit.

Worum geht es? Kurz gesagt, einen Z-Druckbett-Sensor zu schaffen, der keine Justage benötigt, mit austauschbaren Extrudern arbeitet und alle Druckbett-Schiefstände ausgleicht.

In der Marlin-Firmware sind dafür die softwaremäßigen Voraussetzungen ja schon gegeben, die Parameter sind dort gut dokumentiert. Mir ging es nun um eine möglichst elegante Lösung für den eigentlichen Höhensensor.

Ich habe mich für ein komplett schalterloses Konzept entschieden, die Düsenspitze selbst ist der eigentliche Meßfühler. Wenn die auf der Bauplatte (egal, aus welchem Material, bei mir ist es einfaches Glas) aufsetzt, soll ein Signal ausgelöst werden. Extra-Schalter schieden aus, ebenso weiche Sensoren wie kapazitive oder Ultraschallsensoren. Als ich druckempfindliche Widerstände entdeckte, war die Lösung da.

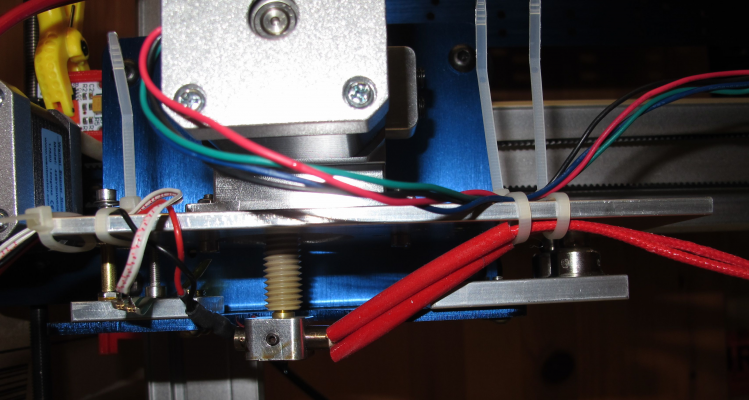

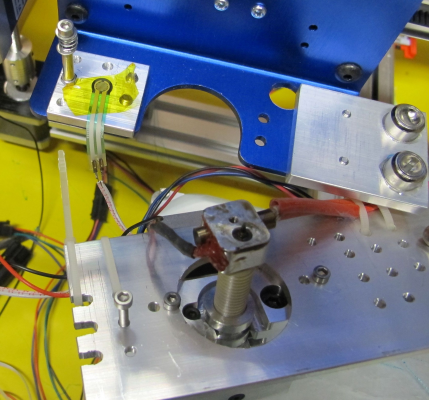

Hier sieht man noch den bisherigen Aufbau mit dem Merlin-Hotend. Das wird gerade durch ein E3D-V6 ersetzt, ohne daß am Z-Sensor irgendeine Änderung nötig wäre.

Wie man sieht, habe ich den Extruder gegenüber dem Originalkonzept um 90 Grad gedreht und auf eine Extra-Alu-Platte gesetzt. Warum nicht gedruckt? Weil die Platte gleich Bestandteil dieses meines ersten 3D-Druckers werden sollte und eine kleine NC-Fräse (auf Basis Proxxon MF70) kurz vorher fertig geworden war. Henne-Ei (nach dem Hahn fragt wieder kein Mensch...) .

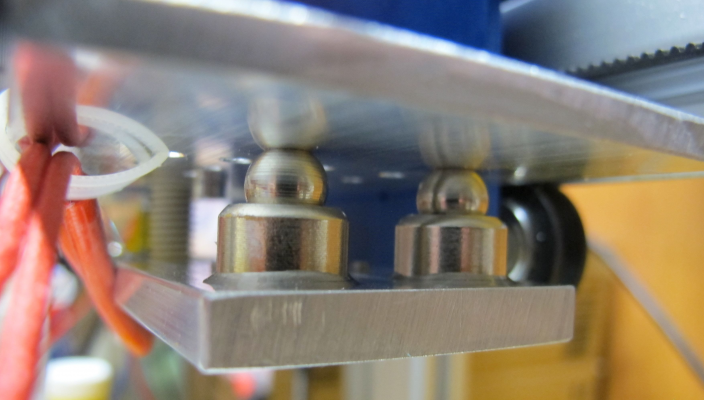

Diese Platine sitzt nun von vorn gesehen rechts auf einem Scharnier aus zwei Kugelmagnetkupplungen auf dem ursprünglichen X-Wagen des OrdBot. Die eigentlichen Magneten sind in zwei NC-gefräste Taschen in der unteren Halteplatte, die auf dem Original-OrdBot-X-Schlitten sitzt, mit Epoxidkleber eingesetzt, die passenden Kugeln in die dank CNC-Fräsungen genau passenden Löcher darüber eingeschraubt. Bei der Montage habe ich erst die Kugeln in die Halteplatte oben geschraubt, dann die Magnete druntergeploppt und das ganze Werkl so eingeklebt. Damit konnte ich bestmöglicher Passung sicher sein. Die Dinger gibt es als magnetische Kugelgelenke von mehreren Anbietern. Bekannt sind sie ja schon von den Deltadruckern.

Das sieht dann so aus:

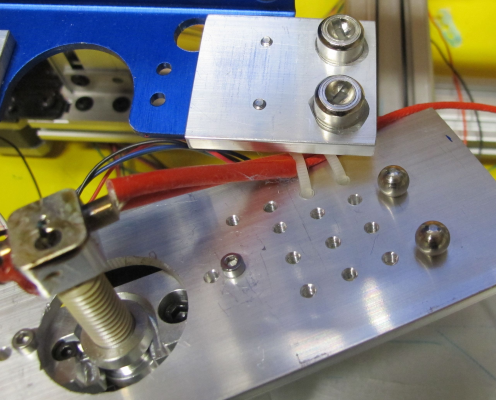

Auseinandergeklappt so:

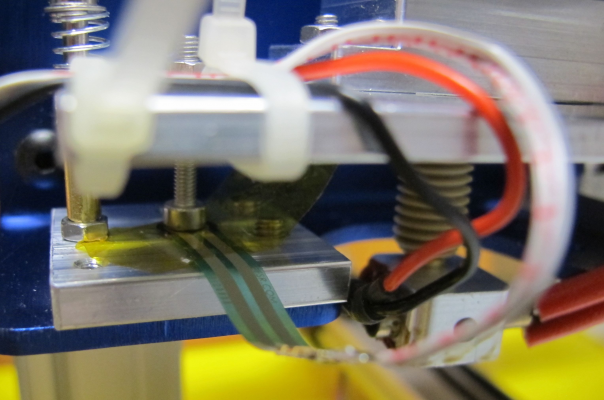

Auf der anderen Seite stützt sich die Extruder-Halteplatte einfach auf eine längere Innensechskant-Inbus-Edeleisenschraube, die mit ihrem Kopf auf einem drucksensitiven Widerstand ruht. Ein Stück Kapton-Band schützt die Oberfläche des Widerstands. Hier soll über kurz oder lang noch enimal eine gedruckte Stempel-Lager-Kombination hin, die noch weniger mechanische Belastung für die Widerstands-Oberfläche darstellt.

Auseinandergeklappt:

Erst dachte ich, der Gewichtsdruck der Extruderplatte würde ausreichen, um immer genügend Druck auf dem Sensor-Widerstand zu haben, aber die Magnet-Kugelgelenke erwiesen sich dann doch als mit einiger Haftreibung ausgestattet. Außerdem war zu befürchten, daß die Platte bei schnellen Bewegungen wackelt und so Fehlsignale auslösen kann.

Daher habe ich noch die ganz links im Aufbau erkennbare Führung eingesetzt, eine lange M3-Schraube, die in einem Messingröhrchen verläuft, auf dem eine Unterlegscheibe, von einer Feder niedergedrückt, sitzt. Beim Einsetzen der Extruderplatte wird die mit der Ausklinkung erst unter die Unterlegscheibe geschoben, dann setzt die Inbusschraube auf dem druckempfindlichen Widerstand auf, und schließlich rasten die Ankerkugeln in den Magnetlagern ein.

Damit ruht die Platte stabil auf drei Punkten und wird links durch die Schwerkraft und die Rückstellkraft der Feder niedergehalten, rechts durch die Magnetkupplungen. Dabei sind die Hebellängen so eingeteilt, daß nun beim Aufsetzen der Düse auf das Druckbett die Feder an der linken Führung nachgibt und die Platte um die Achse, die die Kugelgelenke bilden, minimal hochklappt. Damit ändert sich der Druck auf den druckempfindlichen Widerstand, womit ein Signal für das Erreichen der Oberfläche (=Z-Nullposition) gegeben ist.

Die gefundene Lösung arbeitet hier ausgesprochen stabil.

Der Vorteil der Kugelgelenke ist, daß sie die Halteplatte reproduzierbar an der gleichen Stelle im kartesischen System des Druckers festhalten, d.h., die Platte sitzt horizontal drehstabil in dem ganzen Geschraddel. Gleichzeitig erfüllen sie hinreichend die Fixierung der Halteplatte im Positionierungssystem.

Der druckenpfindliche Widerstand ist nun einfach Teil eines Spannungsteilers. Wird der Widerstand entlastet, geht sein Wert auf > 1MOhm hoch, im Ruhebetrieb (also mechanisch belastet) ist er im Bereich einiger kOhm. Ein direktes Ansteuern des Z-Schalter-Eingangs des RUMBA-Controllers funktionierte nicht, der ist zu niederohmig. Daher habe ich da noch einen Schmitt-Trigger (74 HCT14) dazwischengesetzt, der über einen als Entkopplungsverstärker verwendeten weiteren Schmitt-Trigger des gleichen ICs auch noch eine LED als Schaltindikator antreibt. Der Ausgang des ersten Schmitt-Triggers geht dann einfach an den Z-Schalter-Eingang des RUMBA. Auf richtige Polaritäts-Einstellung des Signals achten!

Dann blieb nur noch eine sorgfältige Messung und Kalibrierung des Z-Offsets, und seitdem habe ich mich um den korrekten Abstand der Düse zum Druckbett nicht mehr kümmern müssen. Die Nullpunkt-Koordinaten sind im Marlin so eingestellt, daß die primäre Nullpunktsuche mitten auf dem Druckbett stattfindet, danach werden 9 Meßpunkte für das Auto-bed-Levelling angefahren. Obacht, hierzu muß die Hotend-Heizung schon eingeschaltet sein, weil sich sonst erkaltetes Material am Düsenausgang meßwertverfälschend auswirken könnte.

So, ich hoffe, mit diesem Ideen-Erstling in diesem Forum nicht allzuviel Altbekanntes neu erfunden zu haben und freu mich auf Eure Kommentare und Fragen..

Beste Grüße von der Kieler Förde

Chattermark.

2-mal bearbeitet. Zuletzt am 27.02.15 16:49.

wenn's recht ist, möchte ich hier mal meine Lösung für einen schalterlosen Autoleveling-Sensor für den Ordbot Hadron vorstellen. Wahrscheinlich ist das Konzept auf viele andere Maschinen übertragbar. Den "vorläufigen" Aufbau bitte ich als "work in progress" zu verstehen, es geht ums Prinzip, und das funktioniert hier zu meiner größten Zufriedenheit.

Worum geht es? Kurz gesagt, einen Z-Druckbett-Sensor zu schaffen, der keine Justage benötigt, mit austauschbaren Extrudern arbeitet und alle Druckbett-Schiefstände ausgleicht.

In der Marlin-Firmware sind dafür die softwaremäßigen Voraussetzungen ja schon gegeben, die Parameter sind dort gut dokumentiert. Mir ging es nun um eine möglichst elegante Lösung für den eigentlichen Höhensensor.

Ich habe mich für ein komplett schalterloses Konzept entschieden, die Düsenspitze selbst ist der eigentliche Meßfühler. Wenn die auf der Bauplatte (egal, aus welchem Material, bei mir ist es einfaches Glas) aufsetzt, soll ein Signal ausgelöst werden. Extra-Schalter schieden aus, ebenso weiche Sensoren wie kapazitive oder Ultraschallsensoren. Als ich druckempfindliche Widerstände entdeckte, war die Lösung da.

Hier sieht man noch den bisherigen Aufbau mit dem Merlin-Hotend. Das wird gerade durch ein E3D-V6 ersetzt, ohne daß am Z-Sensor irgendeine Änderung nötig wäre.

Wie man sieht, habe ich den Extruder gegenüber dem Originalkonzept um 90 Grad gedreht und auf eine Extra-Alu-Platte gesetzt. Warum nicht gedruckt? Weil die Platte gleich Bestandteil dieses meines ersten 3D-Druckers werden sollte und eine kleine NC-Fräse (auf Basis Proxxon MF70) kurz vorher fertig geworden war. Henne-Ei (nach dem Hahn fragt wieder kein Mensch...) .

Diese Platine sitzt nun von vorn gesehen rechts auf einem Scharnier aus zwei Kugelmagnetkupplungen auf dem ursprünglichen X-Wagen des OrdBot. Die eigentlichen Magneten sind in zwei NC-gefräste Taschen in der unteren Halteplatte, die auf dem Original-OrdBot-X-Schlitten sitzt, mit Epoxidkleber eingesetzt, die passenden Kugeln in die dank CNC-Fräsungen genau passenden Löcher darüber eingeschraubt. Bei der Montage habe ich erst die Kugeln in die Halteplatte oben geschraubt, dann die Magnete druntergeploppt und das ganze Werkl so eingeklebt. Damit konnte ich bestmöglicher Passung sicher sein. Die Dinger gibt es als magnetische Kugelgelenke von mehreren Anbietern. Bekannt sind sie ja schon von den Deltadruckern.

Das sieht dann so aus:

Auseinandergeklappt so:

Auf der anderen Seite stützt sich die Extruder-Halteplatte einfach auf eine längere Innensechskant-Inbus-Edeleisenschraube, die mit ihrem Kopf auf einem drucksensitiven Widerstand ruht. Ein Stück Kapton-Band schützt die Oberfläche des Widerstands. Hier soll über kurz oder lang noch enimal eine gedruckte Stempel-Lager-Kombination hin, die noch weniger mechanische Belastung für die Widerstands-Oberfläche darstellt.

Auseinandergeklappt:

Erst dachte ich, der Gewichtsdruck der Extruderplatte würde ausreichen, um immer genügend Druck auf dem Sensor-Widerstand zu haben, aber die Magnet-Kugelgelenke erwiesen sich dann doch als mit einiger Haftreibung ausgestattet. Außerdem war zu befürchten, daß die Platte bei schnellen Bewegungen wackelt und so Fehlsignale auslösen kann.

Daher habe ich noch die ganz links im Aufbau erkennbare Führung eingesetzt, eine lange M3-Schraube, die in einem Messingröhrchen verläuft, auf dem eine Unterlegscheibe, von einer Feder niedergedrückt, sitzt. Beim Einsetzen der Extruderplatte wird die mit der Ausklinkung erst unter die Unterlegscheibe geschoben, dann setzt die Inbusschraube auf dem druckempfindlichen Widerstand auf, und schließlich rasten die Ankerkugeln in den Magnetlagern ein.

Damit ruht die Platte stabil auf drei Punkten und wird links durch die Schwerkraft und die Rückstellkraft der Feder niedergehalten, rechts durch die Magnetkupplungen. Dabei sind die Hebellängen so eingeteilt, daß nun beim Aufsetzen der Düse auf das Druckbett die Feder an der linken Führung nachgibt und die Platte um die Achse, die die Kugelgelenke bilden, minimal hochklappt. Damit ändert sich der Druck auf den druckempfindlichen Widerstand, womit ein Signal für das Erreichen der Oberfläche (=Z-Nullposition) gegeben ist.

Die gefundene Lösung arbeitet hier ausgesprochen stabil.

Der Vorteil der Kugelgelenke ist, daß sie die Halteplatte reproduzierbar an der gleichen Stelle im kartesischen System des Druckers festhalten, d.h., die Platte sitzt horizontal drehstabil in dem ganzen Geschraddel. Gleichzeitig erfüllen sie hinreichend die Fixierung der Halteplatte im Positionierungssystem.

Der druckenpfindliche Widerstand ist nun einfach Teil eines Spannungsteilers. Wird der Widerstand entlastet, geht sein Wert auf > 1MOhm hoch, im Ruhebetrieb (also mechanisch belastet) ist er im Bereich einiger kOhm. Ein direktes Ansteuern des Z-Schalter-Eingangs des RUMBA-Controllers funktionierte nicht, der ist zu niederohmig. Daher habe ich da noch einen Schmitt-Trigger (74 HCT14) dazwischengesetzt, der über einen als Entkopplungsverstärker verwendeten weiteren Schmitt-Trigger des gleichen ICs auch noch eine LED als Schaltindikator antreibt. Der Ausgang des ersten Schmitt-Triggers geht dann einfach an den Z-Schalter-Eingang des RUMBA. Auf richtige Polaritäts-Einstellung des Signals achten!

Dann blieb nur noch eine sorgfältige Messung und Kalibrierung des Z-Offsets, und seitdem habe ich mich um den korrekten Abstand der Düse zum Druckbett nicht mehr kümmern müssen. Die Nullpunkt-Koordinaten sind im Marlin so eingestellt, daß die primäre Nullpunktsuche mitten auf dem Druckbett stattfindet, danach werden 9 Meßpunkte für das Auto-bed-Levelling angefahren. Obacht, hierzu muß die Hotend-Heizung schon eingeschaltet sein, weil sich sonst erkaltetes Material am Düsenausgang meßwertverfälschend auswirken könnte.

So, ich hoffe, mit diesem Ideen-Erstling in diesem Forum nicht allzuviel Altbekanntes neu erfunden zu haben und freu mich auf Eure Kommentare und Fragen..

Beste Grüße von der Kieler Förde

Chattermark.

2-mal bearbeitet. Zuletzt am 27.02.15 16:49.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 28. March 2015 16:57 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Hey Chattermark,

Super Idee! Wieviel Gewicht muss auf dem Wiederstand lasten? Wie genau arbeitet der Wiederstand?

Wo hast du das her? Habe selber von Elektronik absulut keine ahnung!

Wenn ich das nachbaue, hoffe ich das du mir helfen kannst.

Überlege schon des längerem, wie ich ein Autobed-Leveling hinbekomme,alles was ich bisher geshen habe hat mir auch nicht so gefallen, aber die Mechanik in einen abnehmbaren Hotend mit schnellspannsystem .... denke das werde ich versuchen nachzubauen.

Verbesserungen die mir so spontan einfallen, wäre das Gewicht der Extruderplatteso gering wie irgend möglich und den benötigten Druck für den Wiederstand mittels Feder ....federdruck einstellbar mit rändelmutter. Dadurch kann ich sicherstellen das ich nicht zu fest oder etwas zu locker bin oder während dem druck probleme.

Wie zufrieden bist du mir deinem Marlin Hotend? Es wird ja nie aktiv gekühlt, wirkt sich das nach ein paar Std. Drucken nicht negativ aus? Hatte es aufgrund des recht günstigen Preises auch schon in erwägung gezogen ( circa 30 € ).

Die Düsen habe ich schon in meinem eigenbau Hotend mal verbaut, bei mir sind das Airbruschdüsen, 0,2&0,5 mm mit 1,8 Gewinde. In der Bucht glaub 5 stk 10 Euro.

Super Idee! Wieviel Gewicht muss auf dem Wiederstand lasten? Wie genau arbeitet der Wiederstand?

Wo hast du das her? Habe selber von Elektronik absulut keine ahnung!

Wenn ich das nachbaue, hoffe ich das du mir helfen kannst.

Überlege schon des längerem, wie ich ein Autobed-Leveling hinbekomme,alles was ich bisher geshen habe hat mir auch nicht so gefallen, aber die Mechanik in einen abnehmbaren Hotend mit schnellspannsystem .... denke das werde ich versuchen nachzubauen.

Verbesserungen die mir so spontan einfallen, wäre das Gewicht der Extruderplatteso gering wie irgend möglich und den benötigten Druck für den Wiederstand mittels Feder ....federdruck einstellbar mit rändelmutter. Dadurch kann ich sicherstellen das ich nicht zu fest oder etwas zu locker bin oder während dem druck probleme.

Wie zufrieden bist du mir deinem Marlin Hotend? Es wird ja nie aktiv gekühlt, wirkt sich das nach ein paar Std. Drucken nicht negativ aus? Hatte es aufgrund des recht günstigen Preises auch schon in erwägung gezogen ( circa 30 € ).

Die Düsen habe ich schon in meinem eigenbau Hotend mal verbaut, bei mir sind das Airbruschdüsen, 0,2&0,5 mm mit 1,8 Gewinde. In der Bucht glaub 5 stk 10 Euro.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 13. April 2015 18:50 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Hallo Chattermark,

prima Idee! Das schöne an der Sache ist, dass man auch mal ein Tape etc. auf die Druckfläche kleben kann (z.B. für Nylon) und es funktioniert ohne weitere Einstellung. Das geht mit meinem kapazitiven Sensor nicht so ohne Weiteres.

ich hab ein paar Fragen dazu:

Warum der drucksensitive Widerstand - kriegt man es mit einem genau positionierten Taster (z.B. per Einstellschraube) nicht genauso hin?

Hast du einen kleinen Schaltplan für die Elektronik (für Noobs geeignet)? Müsste es nicht auch einfacher gehen, wenn man auf die LED verzichtet?

Gruß,

Stefan

prima Idee! Das schöne an der Sache ist, dass man auch mal ein Tape etc. auf die Druckfläche kleben kann (z.B. für Nylon) und es funktioniert ohne weitere Einstellung. Das geht mit meinem kapazitiven Sensor nicht so ohne Weiteres.

ich hab ein paar Fragen dazu:

Warum der drucksensitive Widerstand - kriegt man es mit einem genau positionierten Taster (z.B. per Einstellschraube) nicht genauso hin?

Hast du einen kleinen Schaltplan für die Elektronik (für Noobs geeignet)? Müsste es nicht auch einfacher gehen, wenn man auf die LED verzichtet?

Gruß,

Stefan

|

Re: Ordbot Hadron Autoleveling - meine Lösung 09. June 2015 19:01 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

|

Re: Ordbot Hadron Autoleveling - meine Lösung 10. June 2015 04:04 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Hallo Stefan,

Deine erste Frage zum Thema ist irgendwie an mir vorbeigerauscht. Wenn Du Dauerärger willst, nimm einen Schalter. Wenn Du keine Probleme willst, nimmst Du einen druckabhängigen Widerstand. Die LED ist ja nun wirklich kein großer Aufwand, sie dient der Beruhigung des Maschinisten und ist zudem als Einstellhilfe bei der Erstjustierung sehr nützlich. Ich habe mittlerweile das Hotend gegen ein ED6 getauscht (seitdem keine Verstopfungen im Hotend mehr!) und mußte an der Schaltmimik kein bißchen ändern oder justieren.

Einen Schaltplan kann ich mal kritzeln. Meine Mechanik ist so sicher nicht zum massenhaften Nachbau geeignet. Die wesentlichen Merkmale sind: das Magnetkugelscharnier, die Niederhaltefeder, das Ausmendeln der Hebellängen (Mikroschalter mit Hebel sind auch in dieser Hinsicht ein Un-Optimum, die Wiederholgenauigkeit und Hysterese des mechanischen Schalters werden mit dem Hebel ja noch verstärkt, noch schlimmer, wenn der Hebel ein elastisches Blech ist!) verlangt etwas Denkzeit.

Das Ganze funktioniert bei mir so unauffällig, daß ich schon gar nicht mehr daran denke, mich um das Austarieren des Heizbettes zu kümmern. Ich mache zwischen einem und 5 Objekte pro Woche. Alles direkt auf Glas (PLA), alle paar Tage mal sauberwischen genügt.

Deine erste Frage zum Thema ist irgendwie an mir vorbeigerauscht. Wenn Du Dauerärger willst, nimm einen Schalter. Wenn Du keine Probleme willst, nimmst Du einen druckabhängigen Widerstand. Die LED ist ja nun wirklich kein großer Aufwand, sie dient der Beruhigung des Maschinisten und ist zudem als Einstellhilfe bei der Erstjustierung sehr nützlich. Ich habe mittlerweile das Hotend gegen ein ED6 getauscht (seitdem keine Verstopfungen im Hotend mehr!) und mußte an der Schaltmimik kein bißchen ändern oder justieren.

Einen Schaltplan kann ich mal kritzeln. Meine Mechanik ist so sicher nicht zum massenhaften Nachbau geeignet. Die wesentlichen Merkmale sind: das Magnetkugelscharnier, die Niederhaltefeder, das Ausmendeln der Hebellängen (Mikroschalter mit Hebel sind auch in dieser Hinsicht ein Un-Optimum, die Wiederholgenauigkeit und Hysterese des mechanischen Schalters werden mit dem Hebel ja noch verstärkt, noch schlimmer, wenn der Hebel ein elastisches Blech ist!) verlangt etwas Denkzeit.

Das Ganze funktioniert bei mir so unauffällig, daß ich schon gar nicht mehr daran denke, mich um das Austarieren des Heizbettes zu kümmern. Ich mache zwischen einem und 5 Objekte pro Woche. Alles direkt auf Glas (PLA), alle paar Tage mal sauberwischen genügt.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 10. June 2015 06:46 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Hallo Chattermark,

danke für die Antwort!

Ich hätte es jetzt mal mit einem langen Hebel und Schalter versucht. Ein weiterer Gedanke war, ob man die Hotendplatte auf der Hebelseite nicht direkt als Schalter nutzen könnte, indem sie beim Anheben einen Stromkreis unterbricht.

Aber wenn du einen kleinen Schaltplan (und womöglich noch eine BOM dazu) machen könntest, wäre das natürlich wesentlich professioneller/zuverlässiger.

Die Mechanik möchte ich im ersten Schritt mal aus Kunststoff probieren. Mit einer wegklappbaren Andruckfeder, so dass man das Hotend werkzeuglos abnehmen kann.

Als Scharniere dachtei ich an Magnetkugeln, die oben und unten in eingeklebten Beilagscheiben ruhen. Also erstmal ne echte Reprap-Lösung.

Gruß und danke für die Idee und vielleicht noch Hilfe bei der Elektronik,

Stefan

danke für die Antwort!

Ich hätte es jetzt mal mit einem langen Hebel und Schalter versucht. Ein weiterer Gedanke war, ob man die Hotendplatte auf der Hebelseite nicht direkt als Schalter nutzen könnte, indem sie beim Anheben einen Stromkreis unterbricht.

Aber wenn du einen kleinen Schaltplan (und womöglich noch eine BOM dazu) machen könntest, wäre das natürlich wesentlich professioneller/zuverlässiger.

Die Mechanik möchte ich im ersten Schritt mal aus Kunststoff probieren. Mit einer wegklappbaren Andruckfeder, so dass man das Hotend werkzeuglos abnehmen kann.

Als Scharniere dachtei ich an Magnetkugeln, die oben und unten in eingeklebten Beilagscheiben ruhen. Also erstmal ne echte Reprap-Lösung.

Gruß und danke für die Idee und vielleicht noch Hilfe bei der Elektronik,

Stefan

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 02:28 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi "chattermark", grüß Dich.

Mich interessiert, wie die Werte vom Sensor zur PCB-Elektronik weitergeleitet wird. Welche Platine (Elektronik) od. Datenwandler (Messwertwandler) dazwischen kommt.

Vorab besten Dank für die gute Vorstellung deiner Lösung.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Mich interessiert, wie die Werte vom Sensor zur PCB-Elektronik weitergeleitet wird. Welche Platine (Elektronik) od. Datenwandler (Messwertwandler) dazwischen kommt.

Vorab besten Dank für die gute Vorstellung deiner Lösung.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 06:45 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Moin, Didi.

Der Drucksensorwiderstand ist einfach Teil eines Spannungsteilers. Der Teilerabgriff geht auf den Eingang eines Schmitt-Triggers 74 HCT14. Der hat eine recht stabile Schaltschwelle und über seine Hysterese auch eine ablaufbestimmte Pulslängenverbreiterung.

Die Größe des festen Teils des Spannungsteilers richtet sich nach den individuellen Gegebenheiten. Im unbelasteten Zustand haben die FSR ein paar Megaohm, die fallen auf wenige kOhm zusammen, wenn man draufdrückt. Da das praktisch mit null Weg passiert, ist die Positioniergenauigkeit jedem Schalter oder kapazitiven / induktiven Sensor überlegen.

Mein Versuch, den Abgriff direkt an den Rumba- / Ramps- / -irgendwas Eingang zu legen, scheiterte an dessen vergleichsweise geringem Innenwiderstand. Daher der Schmitt-Trigger. In einem 74 HCT 14 sind ja sechs Stück, man kann also die Polarität (damit hat man auch Freiheit bei der Konstellation des Sensor-Widerstands-Netzwerks, FSR am positiven oder Masse-Ende) nach Bedarf abgreifen. Und weil es gerade gut paßte, habe ich auch noch eine LED als Indikator mit drangehängt.

Das Ausgangssignal des Schmitt-Triggers bzw. seines Inverters (nach Bedarf) geht dann auf den Z-Schaltereingang (unten) des Rumba. In der Firmware muß dann noch die Autolevel-Konfiguration angepaßt werden, außerdem die Z-Offsets im Slicer-Programm. Das macht man einmal und kann es dann abhaken. Ich habe für die Meßpunkte eine 3 x 3 - Matrix gewählt, die Punkte bis ca. 20mm an den Druckplattenrand rangeschoben.

Die 5V-Versorung des Schmitt-Triggers bzw. der Sensor-Mimik kommt vom Rumba.

Alles klar?

Gruß,

Chattermark (der deutsche Begriff dafür war schon anderweitig besetzt)

Der Drucksensorwiderstand ist einfach Teil eines Spannungsteilers. Der Teilerabgriff geht auf den Eingang eines Schmitt-Triggers 74 HCT14. Der hat eine recht stabile Schaltschwelle und über seine Hysterese auch eine ablaufbestimmte Pulslängenverbreiterung.

Die Größe des festen Teils des Spannungsteilers richtet sich nach den individuellen Gegebenheiten. Im unbelasteten Zustand haben die FSR ein paar Megaohm, die fallen auf wenige kOhm zusammen, wenn man draufdrückt. Da das praktisch mit null Weg passiert, ist die Positioniergenauigkeit jedem Schalter oder kapazitiven / induktiven Sensor überlegen.

Mein Versuch, den Abgriff direkt an den Rumba- / Ramps- / -irgendwas Eingang zu legen, scheiterte an dessen vergleichsweise geringem Innenwiderstand. Daher der Schmitt-Trigger. In einem 74 HCT 14 sind ja sechs Stück, man kann also die Polarität (damit hat man auch Freiheit bei der Konstellation des Sensor-Widerstands-Netzwerks, FSR am positiven oder Masse-Ende) nach Bedarf abgreifen. Und weil es gerade gut paßte, habe ich auch noch eine LED als Indikator mit drangehängt.

Das Ausgangssignal des Schmitt-Triggers bzw. seines Inverters (nach Bedarf) geht dann auf den Z-Schaltereingang (unten) des Rumba. In der Firmware muß dann noch die Autolevel-Konfiguration angepaßt werden, außerdem die Z-Offsets im Slicer-Programm. Das macht man einmal und kann es dann abhaken. Ich habe für die Meßpunkte eine 3 x 3 - Matrix gewählt, die Punkte bis ca. 20mm an den Druckplattenrand rangeschoben.

Die 5V-Versorung des Schmitt-Triggers bzw. der Sensor-Mimik kommt vom Rumba.

Alles klar?

Gruß,

Chattermark (der deutsche Begriff dafür war schon anderweitig besetzt)

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 09:04 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

hallo Chattermark,

Geht dieser Schmitt-Trigger?

Großes C

Den könnte ich nämlich schnell abholen und bräuchte nicht das zigfache für den Versand bezahlen. Mein Druck-Widerstand ist bereits unterwegs - von hier: Tinkersoup

Auf die Gefahr hin, mich Elektronik-Noob völlig zu blamieren, hab ich selber mal einen Schaltplan versucht:

ich hoffe, ich liege nicht zu sehr daneben und bitte ggf. um Korrektur.

Welchen Widerstand nehm ich denn für die Leuchtdiode?

Gruß,

Stefan

Geht dieser Schmitt-Trigger?

Großes C

Den könnte ich nämlich schnell abholen und bräuchte nicht das zigfache für den Versand bezahlen. Mein Druck-Widerstand ist bereits unterwegs - von hier: Tinkersoup

Auf die Gefahr hin, mich Elektronik-Noob völlig zu blamieren, hab ich selber mal einen Schaltplan versucht:

ich hoffe, ich liege nicht zu sehr daneben und bitte ggf. um Korrektur.

Welchen Widerstand nehm ich denn für die Leuchtdiode?

Gruß,

Stefan

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 09:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Quote

Alterego

Welchen Widerstand nehm ich denn für die Leuchtdiode?

Guckst du hier

[www.mikrocontroller.net]

[www.mikrocontroller.net]| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 10:09 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Quote

Wurstnase

Quote

Alterego

Welchen Widerstand nehm ich denn für die Leuchtdiode?

Guckst du hier[www.mikrocontroller.net]

Menno, das wollt ich doch vermeiden mit meinem unbedarft unten angehängten Fräglein

Aber danke für den Link! 220 oder auch nur 150 Ohm sollten also passen je nach Diode.

Danke, wieder was gelernt!

Stefan

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 10:41 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Das ist kein Spannungsteiler, was Du da gemalt hast. Da floatet der Triggereingang irgendwo im Nirwana, macht so keinen Spaß.

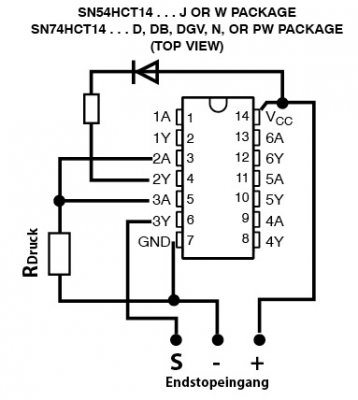

Meine Schaltung im Anhang.

Die LED kannst Du an Pin 4 oder 6 des '14 hängen. Tatsächlich ist bei mir die Anordnung von FSR und Fest-R umgekehrt als skizziert. Ist letztlich fast egal. Man muß dann nur die richtige Polarität auf den Sensoreingang bringen. Die LED sollte im Ruhezustand dunkel sein.

Statt des 10k-R könnte auch was anderes, 4k7 oder 22k passen, kommt auf den Druck auf dem FSR an. Büschen rumprobieren.

Gruß, guten Erfolg!

CM

Meine Schaltung im Anhang.

Die LED kannst Du an Pin 4 oder 6 des '14 hängen. Tatsächlich ist bei mir die Anordnung von FSR und Fest-R umgekehrt als skizziert. Ist letztlich fast egal. Man muß dann nur die richtige Polarität auf den Sensoreingang bringen. Die LED sollte im Ruhezustand dunkel sein.

Statt des 10k-R könnte auch was anderes, 4k7 oder 22k passen, kommt auf den Druck auf dem FSR an. Büschen rumprobieren.

Gruß, guten Erfolg!

CM

|

Re: Ordbot Hadron Autoleveling - meine Lösung 11. June 2015 11:52 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Hi,

danke für die Skizze!

Uiui, da werd ich mich noch durchbeißen müssen... Wurstnase, hast du noch mehr Links in petto?

Ich versuch dann mal, mein "Gemälde" zu verbessern. Die Sache mit der Polarität muss mir noch klar werden.

Ist denn der IC von Conrad der richtige?

Danke und Gruß,

Stefan

danke für die Skizze!

Uiui, da werd ich mich noch durchbeißen müssen... Wurstnase, hast du noch mehr Links in petto?

Ich versuch dann mal, mein "Gemälde" zu verbessern. Die Sache mit der Polarität muss mir noch klar werden.

Ist denn der IC von Conrad der richtige?

Danke und Gruß,

Stefan

|

Re: Ordbot Hadron Autoleveling - meine Lösung 12. June 2015 17:41 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. June 2015 10:06 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi "cattermark" ,

hab da noch ´ne Frage zum Schmitt-Trigger 74 HCT14.

Es gibt da jede Menge Typen von, ist das relativ egal welcher, oder was sollte man beachten?

Habe von Elektronik wenig Ahnung und bin um jeden guten Hinweis dankbar.

Ist der vom großen "C" i.O. oder was empfielst du. Den Sensor hab ich da auch gefunden.

( Ist auch bei mir fast um die Ecke )

)

Danke vorab , Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

hab da noch ´ne Frage zum Schmitt-Trigger 74 HCT14.

Es gibt da jede Menge Typen von, ist das relativ egal welcher, oder was sollte man beachten?

Habe von Elektronik wenig Ahnung und bin um jeden guten Hinweis dankbar.

Ist der vom großen "C" i.O. oder was empfielst du. Den Sensor hab ich da auch gefunden.

( Ist auch bei mir fast um die Ecke

)

)Danke vorab , Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. June 2015 10:43 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Hi Didi,

da bisher kein Aufschrei kam, geh ich mal davon aus, dass der IC passt (ich hab ja auch keine Ahnung von dem Zeug).

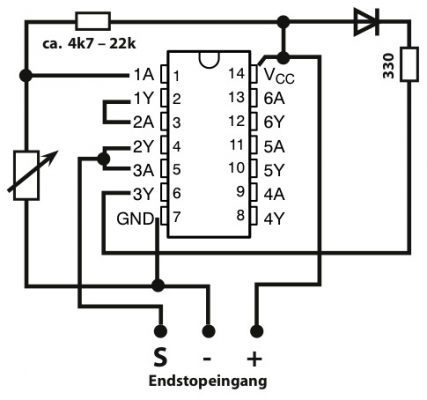

Mittlerweile habe ich mein "Gemälde" nach der Skizze von Chattermark überarbeitet. ich hoffe, das ist jetzt richtiger so:

Den alten Plan oben kann ich leider nicht mehr löschen.

Vielleicht komm ich am WE mal dazu, die Elektronik zu testen. Dann geb ich Bescheid...

Gruß,

Stefan

da bisher kein Aufschrei kam, geh ich mal davon aus, dass der IC passt (ich hab ja auch keine Ahnung von dem Zeug).

Mittlerweile habe ich mein "Gemälde" nach der Skizze von Chattermark überarbeitet. ich hoffe, das ist jetzt richtiger so:

Den alten Plan oben kann ich leider nicht mehr löschen.

Vielleicht komm ich am WE mal dazu, die Elektronik zu testen. Dann geb ich Bescheid...

Gruß,

Stefan

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. June 2015 11:53 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Nimm das billigste, was Du kriegen kannst. Achte auf eine auch vom Laien handhabbare Gehäuseform, also DIL (14-Beiner).

Für einen Testaufbau ist das einfachste und billigste Steckboard nicht verkehrt, sonst eine Lochrasterplatte.

Du wirst mit dem richtigen Anpreßdruck auf den FSR vielleicht etwas experimentieren müssen. Orientierung bieten meine Bilder.

Viel Glück und guten Erfolg!

CM

Für einen Testaufbau ist das einfachste und billigste Steckboard nicht verkehrt, sonst eine Lochrasterplatte.

Du wirst mit dem richtigen Anpreßdruck auf den FSR vielleicht etwas experimentieren müssen. Orientierung bieten meine Bilder.

Viel Glück und guten Erfolg!

CM

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. June 2015 15:27 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

|

Re: Ordbot Hadron Autoleveling - meine Lösung 18. October 2015 15:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Hallo Chattermark,

der springende Punkt bei deinem sehr guten Ansatz ist der Einbau des Drucksensors in den "Druckkopf".

Das ist aktuell noch relativ viel Aufwand, wie ich finde.

Ich habe einen Protos V2 und werde mir mal Gedanken machen wie der Umbau dabei möglichst einfach aussehen könnte.

Würde es gerne mal austesten!

LG

Wolfgang

der springende Punkt bei deinem sehr guten Ansatz ist der Einbau des Drucksensors in den "Druckkopf".

Das ist aktuell noch relativ viel Aufwand, wie ich finde.

Ich habe einen Protos V2 und werde mir mal Gedanken machen wie der Umbau dabei möglichst einfach aussehen könnte.

Würde es gerne mal austesten!

LG

Wolfgang

|

Re: Ordbot Hadron Autoleveling - meine Lösung 18. October 2015 16:29 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Moin, Wolfgang,

danke für Deinen Kommentar. Wo man den Aufwand sieht, ist immer von der eigenen Ausgangssituation abhängig - und muß wohl auch in Summe mit dem erzielten Ergebnis und dort mit dem Zeit- und Aufwandsgewinn gesehen werden.

Also, die Trägerplatte für den Extruder hab ich gefräst - ok, nicht ganz trivial, aber auch durchaus als Produkt einschlägiger Lieferanten vorstellbar. Meine frühe Märklin-Metallbaukasten-Mechanik-Sozialisation steht wohl hinter dem sichtbaren M3-Loch-Raster. Ich war zu anderen Zeiten auch bekannt-berüchtigt dafür, daß ich jeden freien Platinenquadratzentimeter mit aufwendigen Lötlochrastern zudekorierte. Muß alles nicht sein, ist in einem Prototyp nice to have.

Die Magnetkugelgelenkkupplung - da hab ich lange gegrübelt, wie es einfacher geht. Kippbar, aber drehachsenstabil. Man kann was mit Dreiecken in einem Prisma machen - aber in RP-Materialien gniedelt das zu schnell runter. Mechanische Kugelgelenke gingen notfalls. Da ich gerne spontan experimentiere, hat mir meine Lösung schon mindestens 5 mal das Hotend gerettet - als die Z-Achse unkontrolliert runterfuhr. Nach kurzem Knurren der Schrittmotoren waren die Magnetlager getrennt und meine Finger auf dem Reset-Knopf.

Den FSR zu fixieren, war einmal 3 cm Kaptonband aufkleben. Am aufwendigsten war noch das Feder-Widerlager, aber letztlich auch nur eine Schraube, ein Messingröhrchen, eine Unterlegscheibe und die Feder. Wovon sich bis auf die Feder sicher alles als 3D-Teil drucken läßt. Dito die Trägerplatte und der Stößel, der auf en FSR drückt. Die Kugelkerne haben von Haus aus ein Sackloch, in das die Halteschrauben gedreht werden. Am wichtigsten war die präzise Passung der unteren Kupplungsteile. Die hab ich mit ein ganz bißchen Übermaß (Spiel) gefräst und die Magnete samt Haltern mit Epoxidharz eingeklebt - und zwar gleich mit der Halteplatte samt Kugelkernen in der Sollposition. Damit waren die unteren Kupplungsteile optimal genau positioniert.

Alles zusammen schon ein paar Stunden Aufwand, aber seitdem viele Stunden Zeit gespart. Gerade heute habe ich eine neue Druckplatte eingesetzt, dabei noch hier und da etwas rumgeschraubt. Bett und X-Achse waren mal wieder entparallelisiert. Na und? Gleich der erste Druckversuch ( ein 16 mal 20 cm² großes Teil) entstand ohne Probleme. Ich hab mal die Dicke des Skirt-Randes an allen vier Ecken gemessen. 0.34mm, 0.33mm, 0.32mm, 0.33mm. Das ist +- 0.01mm Abweichung. Bei (mit der Meßuhr festgestellten) Abweichungen von >1.5mm zwischen Bettebene und X-Achse. Und in Y-ist ads Ding auch noch irgendwie schräg. Marlin hat dankenswerterweise sogar die komplette Euler-Geometrie-Korrektur mit drin. Ich bin zufrieden.

Daß der Aufwand für ein Kleinserienteil noch drastisch zu minimieren ist - klar, geschenkt, brauchen wir nicht zu diskutieren. Und wem die Bastelei mit dem Schmitt-Trigger noch zu viel ist, kann die Hall-Sensor-Platinchen von RRD nehmen. Billiger wird es dadurch nicht.

Wohlgemerkt, ich argumentiere hier nicht gegen Dich, wie sollte ich auch? Vereinfachung und Rationalisierung sind immer ok. Mir ging es nur darum, den generellen Denkanstoß zu einer anderen als der Schalterlösung zu geben.

Beste Grüße,

Chattermark.

danke für Deinen Kommentar. Wo man den Aufwand sieht, ist immer von der eigenen Ausgangssituation abhängig - und muß wohl auch in Summe mit dem erzielten Ergebnis und dort mit dem Zeit- und Aufwandsgewinn gesehen werden.

Also, die Trägerplatte für den Extruder hab ich gefräst - ok, nicht ganz trivial, aber auch durchaus als Produkt einschlägiger Lieferanten vorstellbar. Meine frühe Märklin-Metallbaukasten-Mechanik-Sozialisation steht wohl hinter dem sichtbaren M3-Loch-Raster. Ich war zu anderen Zeiten auch bekannt-berüchtigt dafür, daß ich jeden freien Platinenquadratzentimeter mit aufwendigen Lötlochrastern zudekorierte. Muß alles nicht sein, ist in einem Prototyp nice to have.

Die Magnetkugelgelenkkupplung - da hab ich lange gegrübelt, wie es einfacher geht. Kippbar, aber drehachsenstabil. Man kann was mit Dreiecken in einem Prisma machen - aber in RP-Materialien gniedelt das zu schnell runter. Mechanische Kugelgelenke gingen notfalls. Da ich gerne spontan experimentiere, hat mir meine Lösung schon mindestens 5 mal das Hotend gerettet - als die Z-Achse unkontrolliert runterfuhr. Nach kurzem Knurren der Schrittmotoren waren die Magnetlager getrennt und meine Finger auf dem Reset-Knopf.

Den FSR zu fixieren, war einmal 3 cm Kaptonband aufkleben. Am aufwendigsten war noch das Feder-Widerlager, aber letztlich auch nur eine Schraube, ein Messingröhrchen, eine Unterlegscheibe und die Feder. Wovon sich bis auf die Feder sicher alles als 3D-Teil drucken läßt. Dito die Trägerplatte und der Stößel, der auf en FSR drückt. Die Kugelkerne haben von Haus aus ein Sackloch, in das die Halteschrauben gedreht werden. Am wichtigsten war die präzise Passung der unteren Kupplungsteile. Die hab ich mit ein ganz bißchen Übermaß (Spiel) gefräst und die Magnete samt Haltern mit Epoxidharz eingeklebt - und zwar gleich mit der Halteplatte samt Kugelkernen in der Sollposition. Damit waren die unteren Kupplungsteile optimal genau positioniert.

Alles zusammen schon ein paar Stunden Aufwand, aber seitdem viele Stunden Zeit gespart. Gerade heute habe ich eine neue Druckplatte eingesetzt, dabei noch hier und da etwas rumgeschraubt. Bett und X-Achse waren mal wieder entparallelisiert. Na und? Gleich der erste Druckversuch ( ein 16 mal 20 cm² großes Teil) entstand ohne Probleme. Ich hab mal die Dicke des Skirt-Randes an allen vier Ecken gemessen. 0.34mm, 0.33mm, 0.32mm, 0.33mm. Das ist +- 0.01mm Abweichung. Bei (mit der Meßuhr festgestellten) Abweichungen von >1.5mm zwischen Bettebene und X-Achse. Und in Y-ist ads Ding auch noch irgendwie schräg. Marlin hat dankenswerterweise sogar die komplette Euler-Geometrie-Korrektur mit drin. Ich bin zufrieden.

Daß der Aufwand für ein Kleinserienteil noch drastisch zu minimieren ist - klar, geschenkt, brauchen wir nicht zu diskutieren. Und wem die Bastelei mit dem Schmitt-Trigger noch zu viel ist, kann die Hall-Sensor-Platinchen von RRD nehmen. Billiger wird es dadurch nicht.

Wohlgemerkt, ich argumentiere hier nicht gegen Dich, wie sollte ich auch? Vereinfachung und Rationalisierung sind immer ok. Mir ging es nur darum, den generellen Denkanstoß zu einer anderen als der Schalterlösung zu geben.

Beste Grüße,

Chattermark.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 18. October 2015 16:45 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Hallo Chattermark,

die Elektronikteile inkl. Auswertelektronik können wir mal ganz unberücksichtigt lassen. Das ist eigentlich von der Hardware alles nicht so das Problem.

Habe mir gerade nochmal das Handbuch zu meinem Drucker angesehen. Der gesamte Extruder ist mit einem Alublech mit zwei Schrauben auf dem Schlitten fixiert.

Vielleicht könnte man ja nur ein etwas längeres Blech anfertigen. Eine Schraube wird fest verschraubt und die andere Seite bekommt eine Druckfeder mit der die Schraube das Blech nach unten drückt. Der Drucksensor kommt dann einfach zwischen Alublech und Schlitten.

Der Sensor liegt dann in einer Linie der beiden Schrauben kurz neben der Schraube mit der Druckfeder.

Welche Kräfte benötigt werden müsste ich natürlich austesten.

Da die eine Schraube fest ist wird wohl keine Verdrehung des Extruders vorhanden sein wenn er aufsetzt oder verfährt.

Das Alublech sollte die paar 1/100mm nachgeben damit der Drucksensor eine Änderung erkennt.

LG

Wolfgang

die Elektronikteile inkl. Auswertelektronik können wir mal ganz unberücksichtigt lassen. Das ist eigentlich von der Hardware alles nicht so das Problem.

Habe mir gerade nochmal das Handbuch zu meinem Drucker angesehen. Der gesamte Extruder ist mit einem Alublech mit zwei Schrauben auf dem Schlitten fixiert.

Vielleicht könnte man ja nur ein etwas längeres Blech anfertigen. Eine Schraube wird fest verschraubt und die andere Seite bekommt eine Druckfeder mit der die Schraube das Blech nach unten drückt. Der Drucksensor kommt dann einfach zwischen Alublech und Schlitten.

Der Sensor liegt dann in einer Linie der beiden Schrauben kurz neben der Schraube mit der Druckfeder.

Welche Kräfte benötigt werden müsste ich natürlich austesten.

Da die eine Schraube fest ist wird wohl keine Verdrehung des Extruders vorhanden sein wenn er aufsetzt oder verfährt.

Das Alublech sollte die paar 1/100mm nachgeben damit der Drucksensor eine Änderung erkennt.

LG

Wolfgang

|

Re: Ordbot Hadron Autoleveling - meine Lösung 18. October 2015 17:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

The proof is in the pudding. Oder: Es gibt nichts Gutes, außer, man tut es. Bin gespannt, was Du herausbekommst.

Das Schöne ist ja, daß man außer ein paar Bauteilen extra nichts riskiert. Ich hab auch alle bereits vorhandenen Schraub- und sonstigen Löcher in den Schlitten benutzen können, ohne da irgendwo spanabhebend zerstörerisch zu wirken. Auch eine meiner persönlichen Grundregeln - es muß einfach wieder demontierbar (und damit ggf. reparier- oder veränderbar) sein.

Gruß,

Chattermark.

[edit] Nachtrag: Beherzige die Hebelgesetze. Der Sensor sollte gern am längsten Ende des Hebels sitzen. Nur so bekommst Du die beste Repproduzierbarkeit. Das ist ein selten wahrgenommener, aber fundamentaler Fehler all dieser Mikroschalter mit Hebel: Die Hebelmechanik untersetzt die zum Auslösen benötigte Wegänderung, oder umgekehrt, der Genauigkeits- und Wiederholungenauigkeitsfehler des Schalters wird durch den Hebel noch multipliziert. Zumal, wenn der Hebel auch noch aus weichem Metallblech, wie unser Mechanikus früher immer sagte, ist. (Schön auch die Formulierung eines Bremer Bootsbaumeisters in einer angesehenen Bootsbauzeitschrift: "Da ist ein Alu-Flacheisen eingesetzt." Off topic, aber paßt auch immer.)[/edit]

2-mal bearbeitet. Zuletzt am 18.10.15 17:56.

Das Schöne ist ja, daß man außer ein paar Bauteilen extra nichts riskiert. Ich hab auch alle bereits vorhandenen Schraub- und sonstigen Löcher in den Schlitten benutzen können, ohne da irgendwo spanabhebend zerstörerisch zu wirken. Auch eine meiner persönlichen Grundregeln - es muß einfach wieder demontierbar (und damit ggf. reparier- oder veränderbar) sein.

Gruß,

Chattermark.

[edit] Nachtrag: Beherzige die Hebelgesetze. Der Sensor sollte gern am längsten Ende des Hebels sitzen. Nur so bekommst Du die beste Repproduzierbarkeit. Das ist ein selten wahrgenommener, aber fundamentaler Fehler all dieser Mikroschalter mit Hebel: Die Hebelmechanik untersetzt die zum Auslösen benötigte Wegänderung, oder umgekehrt, der Genauigkeits- und Wiederholungenauigkeitsfehler des Schalters wird durch den Hebel noch multipliziert. Zumal, wenn der Hebel auch noch aus weichem Metallblech, wie unser Mechanikus früher immer sagte, ist. (Schön auch die Formulierung eines Bremer Bootsbaumeisters in einer angesehenen Bootsbauzeitschrift: "Da ist ein Alu-Flacheisen eingesetzt." Off topic, aber paßt auch immer.)[/edit]

2-mal bearbeitet. Zuletzt am 18.10.15 17:56.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. October 2015 13:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Das sehe ich auch so!Quote

es muß einfach wieder demontierbar (und damit ggf. reparier- oder veränderbar) sein.

Ja ne, is klar! Das ist bei mir ja auch nicht anders. Ich sitze auch immer gerne am längeren Hebel!Quote

Der Sensor sollte gern am längsten Ende des Hebels sitzen.

Irgendwie habe ich einen normalen, mechanischen Mikroschalter auch noch nicht abgehakt.

Ich suche dafür noch einen mini-Hubmagneten der einen Weg von 4-5mm überbrücken kann.

Damit möchte ich aber nicht den Mikroschalter komplett bewegen sondern nur das kleine Ärmchen des Schalters.

Normal dreht man ja diese Schalter mit Servos komplett um z.B. 90 Grad nach oben.

Damit hat man dann unter Umständen die Mechanik des Servos als Ungenauigkeit.

Hast du schon mal was mit muscle wires gemacht?

LG

Wolfgang

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. October 2015 15:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Quote

derschutzhund

Hast du schon mal was mit muscle wires gemacht?

Is'n das? Nee. Auch noch nie bewußt gehört.

Wobei ich auch an so eine mittels eines elektrischen Feldes verformbare Polymer-Folie erinnert werde, die ich vor Jahren mal irgendwo bewundert habe. Ob ich die wiederfinde? Aber keine Verbindung zum AL-Sensor.

Ein ganz anderer Ansatz wäre auch noch, das Hotend, besonders eben die Düse, mittels eines Schwingers mehr oder weniger hochfrequent akustisch anzuregen und mit einem anderen Schwinger, der als Mikrophon wirkt (auch mechanisch irgendwie mit der Düse gekoppelt), zu messen, welche Dämpfung die Düse bzw. die Schwingung erfährt, wenn die Düse aufsetzt. Zur Direktmontage sind die Piezos aber nicht geeignet, weil ihr Curiepunkt im Arbeitsbereich der Hotend-Temperaturen liegt. Aber sowas ist ja ggf. lösbar. Dann allerdings doch recht aufwendig.

Gruß,

Chattermark.

1-mal bearbeitet. Zuletzt am 19.10.15 15:51.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. October 2015 16:16 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

muscle wire ist normal ein Draht aus z.B. nitinol.

Dem Draht kann man eine Grundform geben wie z.B. eine Zugfeder.

Belastet man die Feder wenn sie kalt ist lässt sie sich dehnen.

Erwärmt man sie oder lässt einen Strom hindurch fließen so geht sie in die Ursprungsform zurück und zieht sich z.B. bei der Zugfeder zusammen.

Damit könnte man unter Umständen einen Servo oder Hubmagnet ersetzen.

Hast du schon mal daran gedacht mit der Düse bei Kontakt mit dem Tisch einfach einen Stromkreis zu schließen. Man müsste dann nur an den 4 Ecken auf dem Drucktisch ein wenig Alu oder Kupferfolie zu kleben. Alle Metallfolien mit einem dünnen Kabel verbinden und beim Referenzfahren auf +5V schalten.

So bald die Düse Kontakt zu einem der Folien hat ist der Stromkreis geschlossen was man, wie einen normalen Schalter auswerten kann.

Vom Aufbau und den Kosten wär es unschlagbar und vermutlich auch von der Genauigkeit.

Blöd ist dann nur wenn Filament vor der Düse liegt.

LG

Wolfgang

1-mal bearbeitet. Zuletzt am 19.10.15 16:17.

Dem Draht kann man eine Grundform geben wie z.B. eine Zugfeder.

Belastet man die Feder wenn sie kalt ist lässt sie sich dehnen.

Erwärmt man sie oder lässt einen Strom hindurch fließen so geht sie in die Ursprungsform zurück und zieht sich z.B. bei der Zugfeder zusammen.

Damit könnte man unter Umständen einen Servo oder Hubmagnet ersetzen.

Hast du schon mal daran gedacht mit der Düse bei Kontakt mit dem Tisch einfach einen Stromkreis zu schließen. Man müsste dann nur an den 4 Ecken auf dem Drucktisch ein wenig Alu oder Kupferfolie zu kleben. Alle Metallfolien mit einem dünnen Kabel verbinden und beim Referenzfahren auf +5V schalten.

So bald die Düse Kontakt zu einem der Folien hat ist der Stromkreis geschlossen was man, wie einen normalen Schalter auswerten kann.

Vom Aufbau und den Kosten wär es unschlagbar und vermutlich auch von der Genauigkeit.

Blöd ist dann nur wenn Filament vor der Düse liegt.

LG

Wolfgang

1-mal bearbeitet. Zuletzt am 19.10.15 16:17.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 19. October 2015 17:01 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Da ich kaum auf Metall, eher auf Glas oder filadings-Folie u.a. drucke, und auch eine Alu-Platte sich schnell mit einer isolierenden Oxidschicht überzieht, zudem die galvanisch getrennte Installation des Hotends auch eine Aufgabe für sich darstellt, eher nicht so zielführend - Ich hab drüber nachgedacht, ja, aber sehr schnell verworfen.

E3D verwendet bei seiner neuen BigBox einen IR-Reflexionssensor. Auch nett. Nur eben wieder indirekt.

Gruß,

Chattermark.

E3D verwendet bei seiner neuen BigBox einen IR-Reflexionssensor. Auch nett. Nur eben wieder indirekt.

Gruß,

Chattermark.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 20. October 2015 01:30 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Quote

derschutzhund

Irgendwie habe ich einen normalen, mechanischen Mikroschalter auch noch nicht abgehakt.

Hab da gestern abend noch mal drüber nachgedacht. Es geht.

Wenn man gedanklich mal zuläßt, daß die Düse nach dem Aufsetzen noch ein bißchen nachgibt (was sie letztlich bei meiner Implementation ja auch tut), wenn dieser Weg zwischen Erstkontakt und Auslösen (und dem Rückschalten, wenn Z wieder hochfährt) konstant ist, kann und muß man diesen Weg ja auf jeden Fall in den Z-Offset einbeziehen. Mach ich ja auch.

Unabdingbar dann aber a) eine reproduzierbare Positionierung der Düse gegenüber dem Antriebssystem in allen drei Achsen (bei mir mittels des Kugelmagnetscharbiers und dem Aufsetzpunkt auf der anderen Seite realisiert), b) die Fähigkeit zum mechanischen Ausweichen (auch die in wohldefinierter Geometrie). Statt des Mikroschalters könnte man dann in einer Edelversion auch einen induktiven Näherungsschalter nehmen, der aber nicht die Bauplatte direkt erfaßt, sondern eben über die Hebelmechanik betätigt wird. Das wäre dann sogar betätigungskraftfrei - was den Schalter selbst betrifft. Entscheidend ist und bleibt, daß die Düsenspitze das Maß der Dinge ist.

Gruß,

Chattermark.

|

Re: Ordbot Hadron Autoleveling - meine Lösung 20. October 2015 09:15 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Der Ansatz, die Düse mechanisch auf das Bett aufsetzen zu lassen hat natürlich was für sich, so z.B. dass man nicht noch ein Offset zwischen Düsenhöhe und Schaltposition einstellen muss.

Was mir unter anderem aber nicht gefällt ist, dass bei jeder Messung Kraft über die Düse auf das Hotend und hindurch geführt wird.

Meine Tests mit einem kapazitiven Sensor haben zwar an gleichen Stellen, auf dem Bett, vergleichbare Höhen ergeben allerdings an anderen Stellen auf dem Bett gemessen ändert sich die gemessene Höhe um ca. 0,1mm was mir eindeutig zu viel ist.

Vielleicht liegt es auch an dem verwendeten Sensor weshalb ich noch einen anderen testen werde.

Das Problem mit verschiedenen Abständen hat man aber auch beim Wechsel von Glasoberfläche zu Aluoberfläche.

Für mich ist klar, dass eine kontaktlose Messung in jedem Fall Einschränkungen hat.

Bisher verwende ich an meinem Protos V2 für die Z-Achse einen fest angebauten Mikroschalter. Der schaltet absolut zuverlässig und ohne Abweichungen (Blatttest).

Würde man einen Mikroschalter fest an den Druckkopf anbauen dann würde er unabhängig von Material und Porition auf dem Bett immer saubere Messergebnisse liefern. Problem wäre dann nur, dass der Schalter ja dann unterhalb der Düse stehen würde und bei den ersten Ebenen über das Bett schleifen würde.

Ist natürlich nicht gut!

Sieht man sich diese Schalter mit den Hebelchen an so gibt es erst mal einen Leerweg, dann den Schaltpunkt und dann noch mal 2 bis 3mm bis der Hebel am Gehäuse des Schalters anliegt.

1. Überlegung:

Man baut den Schalter wirklich fest an den Schlitten. Um die Berührung des Drucktisches nach der Messung zu verhindern könnte man einfach das Hebelchen nach oben an das Gehäuse ziehen wo es dann beim Druck bleibt.

Der Abstand von ca. 2mm sollte auf jeden Fall genügen. Man braucht nur noch eine einfache Lösung wie man elektrisch gesteuert das Hebelchen nach oben ziehen bzw. nach unten ablassen kann wenn gemessen werden soll. Da das Verfahren mittels Servo komplett entfällt gibt es auch keine Ungenauigkeiten über die Mechanik. Nachteilig wäre, dass der Schalter in geringem Abstand über dem evtl. heißen Tisch liegt.

2. Überlegung:

Der Schalter kommt wieder fest an den Schlitten aber einige cm nach oben. Die Bewegung wird mittels kleiner Welle vom Tisch direkt auf den Schalter übertragen.

Nach der Messung wird die Welle und damit das Hebelchen ebenfalls um die 2mm nach oben angehoben.

Die kurze Bewegung könnte man mit einem Elektromagnet erzeugen.

Natürlich würde man die Bewegung umdrehen, so dass der Magnet nur aktiv ist wenn gemessen werden soll und beim Druck inaktiv ist um eine Erwärmung der Spule zu vermeiden.

Das ganz System kann man sich dann in der Größe wie ein Kugelschreiber mit aufgesetztem Mikroschalter vorstellen.

Einfacher Anbau, extrem preisgünstig wenn man sich die kleine Spule selbst wickelt, materialunabhängige Genauigkeit die im Bereich von 0,01mm liegen dürfte.

Evtl. bräuchte man noch eine kleine Elektronik um die 12V gepulst an die Spule anzulegen, evtl. geht aber auch ein Vorwiderstand der genügend Leistung aushält.

LG

Wolfgang

Was mir unter anderem aber nicht gefällt ist, dass bei jeder Messung Kraft über die Düse auf das Hotend und hindurch geführt wird.

Meine Tests mit einem kapazitiven Sensor haben zwar an gleichen Stellen, auf dem Bett, vergleichbare Höhen ergeben allerdings an anderen Stellen auf dem Bett gemessen ändert sich die gemessene Höhe um ca. 0,1mm was mir eindeutig zu viel ist.

Vielleicht liegt es auch an dem verwendeten Sensor weshalb ich noch einen anderen testen werde.

Das Problem mit verschiedenen Abständen hat man aber auch beim Wechsel von Glasoberfläche zu Aluoberfläche.

Für mich ist klar, dass eine kontaktlose Messung in jedem Fall Einschränkungen hat.

Bisher verwende ich an meinem Protos V2 für die Z-Achse einen fest angebauten Mikroschalter. Der schaltet absolut zuverlässig und ohne Abweichungen (Blatttest).

Würde man einen Mikroschalter fest an den Druckkopf anbauen dann würde er unabhängig von Material und Porition auf dem Bett immer saubere Messergebnisse liefern. Problem wäre dann nur, dass der Schalter ja dann unterhalb der Düse stehen würde und bei den ersten Ebenen über das Bett schleifen würde.

Ist natürlich nicht gut!

Sieht man sich diese Schalter mit den Hebelchen an so gibt es erst mal einen Leerweg, dann den Schaltpunkt und dann noch mal 2 bis 3mm bis der Hebel am Gehäuse des Schalters anliegt.

1. Überlegung:

Man baut den Schalter wirklich fest an den Schlitten. Um die Berührung des Drucktisches nach der Messung zu verhindern könnte man einfach das Hebelchen nach oben an das Gehäuse ziehen wo es dann beim Druck bleibt.

Der Abstand von ca. 2mm sollte auf jeden Fall genügen. Man braucht nur noch eine einfache Lösung wie man elektrisch gesteuert das Hebelchen nach oben ziehen bzw. nach unten ablassen kann wenn gemessen werden soll. Da das Verfahren mittels Servo komplett entfällt gibt es auch keine Ungenauigkeiten über die Mechanik. Nachteilig wäre, dass der Schalter in geringem Abstand über dem evtl. heißen Tisch liegt.

2. Überlegung:

Der Schalter kommt wieder fest an den Schlitten aber einige cm nach oben. Die Bewegung wird mittels kleiner Welle vom Tisch direkt auf den Schalter übertragen.

Nach der Messung wird die Welle und damit das Hebelchen ebenfalls um die 2mm nach oben angehoben.

Die kurze Bewegung könnte man mit einem Elektromagnet erzeugen.

Natürlich würde man die Bewegung umdrehen, so dass der Magnet nur aktiv ist wenn gemessen werden soll und beim Druck inaktiv ist um eine Erwärmung der Spule zu vermeiden.

Das ganz System kann man sich dann in der Größe wie ein Kugelschreiber mit aufgesetztem Mikroschalter vorstellen.

Einfacher Anbau, extrem preisgünstig wenn man sich die kleine Spule selbst wickelt, materialunabhängige Genauigkeit die im Bereich von 0,01mm liegen dürfte.

Evtl. bräuchte man noch eine kleine Elektronik um die 12V gepulst an die Spule anzulegen, evtl. geht aber auch ein Vorwiderstand der genügend Leistung aushält.

LG

Wolfgang

|

Re: Ordbot Hadron Autoleveling - meine Lösung 21. October 2015 11:16 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

|

Re: Ordbot Hadron Autoleveling - meine Lösung 24. October 2015 07:43 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Vielleicht noch ein Gedanke zur Genauigkeit und dem "Schaltweg".

Im Grunde ist nicht entscheident wie groß der Weg ist bevor der Schalter schaltet sondern nur die Wiederholgenauigkeit!

Ich denke, mit einem Mikroschalter kommt man immer auf mindestens 0,01mm.

Genauer macht auch schon fast keinen Sinn weil es beim Drucken Einflüsse gibt die eine höhere Genauigkeit überhaupt nicht nutzbar machen.

Nichtsdestotrotz hab ich mir gestern für einen Test so einen "Drucksensor" bestellt.

Als Idee für den Protos V2 hatte ich mir überlegt unter die eine Befestigungsschraube des Extruders eine Druckfeder (nach unten wirkend) anzubringen.

Den Drucksensor würde ich dann von oben auf den Schraubenkopf legen und gegen eine Befestigung auf Druck wirken lassen.

Im Klartext würde dann der Drucksensor zusammen gedrückt wenn die Düse auf den Drucktisch aufsetzt.

Muss also bei Belastung schalten.

Das dürfte dem Sensor egal sein. Was ich mir dann noch überlegen muss ist ein Halter mit dem ich den Sensor auf dem Schraubenkopf fixieren kann.

Wenn das so funktionieren würde wäre es vermutlich unschlagbar einfach, was den Aufbau angeht.

LG

Wolfgang

Im Grunde ist nicht entscheident wie groß der Weg ist bevor der Schalter schaltet sondern nur die Wiederholgenauigkeit!

Ich denke, mit einem Mikroschalter kommt man immer auf mindestens 0,01mm.

Genauer macht auch schon fast keinen Sinn weil es beim Drucken Einflüsse gibt die eine höhere Genauigkeit überhaupt nicht nutzbar machen.

Nichtsdestotrotz hab ich mir gestern für einen Test so einen "Drucksensor" bestellt.

Als Idee für den Protos V2 hatte ich mir überlegt unter die eine Befestigungsschraube des Extruders eine Druckfeder (nach unten wirkend) anzubringen.

Den Drucksensor würde ich dann von oben auf den Schraubenkopf legen und gegen eine Befestigung auf Druck wirken lassen.

Im Klartext würde dann der Drucksensor zusammen gedrückt wenn die Düse auf den Drucktisch aufsetzt.

Muss also bei Belastung schalten.

Das dürfte dem Sensor egal sein. Was ich mir dann noch überlegen muss ist ein Halter mit dem ich den Sensor auf dem Schraubenkopf fixieren kann.

Wenn das so funktionieren würde wäre es vermutlich unschlagbar einfach, was den Aufbau angeht.

LG

Wolfgang

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.