Simplify 3D - Druckoptimierung

geschrieben von LazyBee

|

Simplify 3D - Druckoptimierung 14. March 2018 08:02 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo,

ich möchte ein Zahnrad drucken und habe dabei ein Problem, das es am oberen Ende des Druckes anscheinend zu heiß wird.

Es soll eine Möglichkeit bei S3D geben die Temperatur abhängig vom Layer anzupassen, wo wie macht man das? Oder gibt es andere Lösungen?

Anbei ein Foto vom Problem.

Die S3D-Datei habe ich auch mal angefügt.

Danke im Voraus.

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

ich möchte ein Zahnrad drucken und habe dabei ein Problem, das es am oberen Ende des Druckes anscheinend zu heiß wird.

Es soll eine Möglichkeit bei S3D geben die Temperatur abhängig vom Layer anzupassen, wo wie macht man das? Oder gibt es andere Lösungen?

Anbei ein Foto vom Problem.

Die S3D-Datei habe ich auch mal angefügt.

Danke im Voraus.

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 08:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

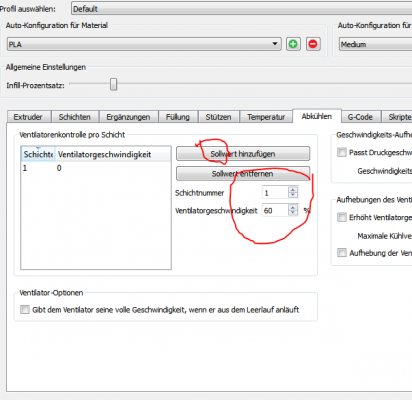

Prozesseinstelleungen - Reiter Abkühlen

Hier kannst Du beliebig viele Höhen (Layer) und die zugehörige Ventilatoegeschwindigkeit prozentual vorgeben

.

Alles Klar?

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

Hier kannst Du beliebig viele Höhen (Layer) und die zugehörige Ventilatoegeschwindigkeit prozentual vorgeben

.

Alles Klar?

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 09:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

... mit Temperatureinstellung alleine wirst Du das nicht in den Griff bekommen.

Problem ist einfach die Tatsache, dass im oberen Bereich die Druckfläche zu klein wird: selbst mit verringerter Geschwindigkeit verbleibt der Druckbereich ständig im Bereich der Strahlungswärme des Hotends.

Also, kühlen was haste was kannste ohne gleich die Schmelze weg zu pusten.

Aber auch das ist nur eine Hilfskrücke. Besser fährst Du mit einem 2. Objekt, das Du in gefügiger Entfernung mit druckst, um Zeit zum Abkühlen zu gewinnen.

Ob nun das Erscheinungsbild allein davon herrührt ist auch noch fraglich. Layerhöhe, Layderbreite, Geschwindigkeit usw. reden da auch noch ein Wörtchen mit. So wie das aussieht, druckst Du mit einem Carbon-Zeugs, das hat wie alle Materialien zu allem Überfluß auch noch seine Besonderheiten.

Wenn Du weitere Fragen hast, solltest Du immer die Einstellungen in einer Factory-Datei speichern und hier als Anhang dran hängen. Dann kann Dir geholfen werden.

H.

Problem ist einfach die Tatsache, dass im oberen Bereich die Druckfläche zu klein wird: selbst mit verringerter Geschwindigkeit verbleibt der Druckbereich ständig im Bereich der Strahlungswärme des Hotends.

Also, kühlen was haste was kannste ohne gleich die Schmelze weg zu pusten.

Aber auch das ist nur eine Hilfskrücke. Besser fährst Du mit einem 2. Objekt, das Du in gefügiger Entfernung mit druckst, um Zeit zum Abkühlen zu gewinnen.

Ob nun das Erscheinungsbild allein davon herrührt ist auch noch fraglich. Layerhöhe, Layderbreite, Geschwindigkeit usw. reden da auch noch ein Wörtchen mit. So wie das aussieht, druckst Du mit einem Carbon-Zeugs, das hat wie alle Materialien zu allem Überfluß auch noch seine Besonderheiten.

Wenn Du weitere Fragen hast, solltest Du immer die Einstellungen in einer Factory-Datei speichern und hier als Anhang dran hängen. Dann kann Dir geholfen werden.

H.

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 11:15 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo,

erst einmal danke für die Rückmeldungen.

@Peter

Diese Einstellungen kenne ich. Ich drucke ABS, da soll man eigentlich nicht Kühlen. Im Moment habe ich nicht die techn. Voraussetzungen dafür an meinem Drucker.

@Horst.w

Factory-Datei hatte ich angefügt.

Vielleicht findest Du was darin.

Ich habe irgendwie in Erinnerung, dass S3D die Möglichkeit bietet layerbezogen Geschwindigkeiten und Temperaturen einzustellen.

Das mit dem 2. Objekt hatte ich auch schon überlegt. Werde ich mal probieren. Allerdings sehe ich das auch nur als "Hilfskrücke". Schöner wäre es über S3D zu machen. Dann wäre das ev. auch reproduzierbar.

Danke und Gruss

erst einmal danke für die Rückmeldungen.

@Peter

Diese Einstellungen kenne ich. Ich drucke ABS, da soll man eigentlich nicht Kühlen. Im Moment habe ich nicht die techn. Voraussetzungen dafür an meinem Drucker.

@Horst.w

Factory-Datei hatte ich angefügt.

Vielleicht findest Du was darin.

Ich habe irgendwie in Erinnerung, dass S3D die Möglichkeit bietet layerbezogen Geschwindigkeiten und Temperaturen einzustellen.

Das mit dem 2. Objekt hatte ich auch schon überlegt. Werde ich mal probieren. Allerdings sehe ich das auch nur als "Hilfskrücke". Schöner wäre es über S3D zu machen. Dann wäre das ev. auch reproduzierbar.

Danke und Gruss

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 13:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 13:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

..., hast Du wirklich einen 2.85er Drucker? Der I3 hat doch üblicherweise 1,75.

Das würde einige Erscheinungen, die ich zu erkennen glaube, erklären.

Dazu wäre es auch auch ungewöhnlich, wenn das Filament tatsächlich 2.92 mm Durchmesser hat.

Die übrigen Anmerkungen, die ich zu machen hätte, stelle ich mal solange zurück, bis das geklärt ist.

H.

Nachtrag: ist das wirklich ABS?

1-mal bearbeitet. Zuletzt am 14.03.18 13:57.

Das würde einige Erscheinungen, die ich zu erkennen glaube, erklären.

Dazu wäre es auch auch ungewöhnlich, wenn das Filament tatsächlich 2.92 mm Durchmesser hat.

Die übrigen Anmerkungen, die ich zu machen hätte, stelle ich mal solange zurück, bis das geklärt ist.

H.

Nachtrag: ist das wirklich ABS?

1-mal bearbeitet. Zuletzt am 14.03.18 13:57.

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 14:13 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Host,

danke das Du dir die Geschichte nochmals anschaust.

Mein I3 ist ein Prusa I3 Rework. Den habe ich damals mit 3 mm Filament bekommen und auch dabei geblieben.

Ja, die Angaben stimmen.

Filament 2,92 mm (gemessen). Die Maßhaltigkeit der Drucke ist für mich i.O., Kugellager z.B. passen gut in Bohrungen rein.

Gruss

danke das Du dir die Geschichte nochmals anschaust.

Mein I3 ist ein Prusa I3 Rework. Den habe ich damals mit 3 mm Filament bekommen und auch dabei geblieben.

Ja, die Angaben stimmen.

Filament 2,92 mm (gemessen). Die Maßhaltigkeit der Drucke ist für mich i.O., Kugellager z.B. passen gut in Bohrungen rein.

Gruss

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 16:33 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

So, das ist dann ok für mich. Kann man extern eh nicht viel zu sagen, das musst Du sehen, wenn Du am Drucker sitzt.

Für mich sieht es so aus, als hättest Du leichte Unterextrusion, kannst Du mit Erhöhung des Multi oder versuchsweise während dem Druck übers Display > Flow regulieren.

Ziemlich großes Hindernis ist Deine "große" Düse und damit verbunden die ExtrusionWidth. Die kannst Du aber runter regeln bis auf ca 0,40, wie sich das bei den filigranen Milchzähnchen auswirkt, bleibt abzuwarten. Die sind nämlich in der Basis lediglich 1,5 mm breit, mit 0,60 mm EW bringst Du lediglich 1 Perimeter aufs Tablett, weil schließlich auch der Rückweg zählt. Die verbleibende Lücke wird nicht geschlossen, wie man auf Deinem Foto gut erkennen kann. Darüber hinaus bekommst Du mit 1 Perimeter nie ein anständiges Zahnrade, das auch noch etwas aushält, hin.

Ich habe als Vorschlag (!) einige Änderungen vorgenommen und in der angehängten Factory verewigt. Das Gebilde ist abgesekt, es dreht sich im Wesentlichen ja nur um den oberen Teil.

Wenn Du ABS hast, dann ist das spez. Gewicht ca. 1,07, was aber keinerleich Einfluß außer auf die Verbrauchsrechnung hat, also egal. Nur wenn ABS, dann sollte die Drucktemperatur einheitlich um 240 ° liegen, sonst hast Du keine ordentliche Haftung.

Damit nicht zuviel Masse und damit Wärme aufgetragen wird,

-Layerhöhe habe ich auf 0,12 gestellt und

- moderate Kühlung (15%) mit Blip, ohne Adjustment

-Geschwindigkeit 45 mm/s

-Restart auf -0,10 mm; ob die 0,7 Retract bei Dir reichen, weiss ich nicht, mehr aals 1,5 brauchst Du aber sicher nicht

- die ganzen Beschleuniger für Retract habe ich abgeschaltet

- Gap schließen auf 50%

Jetzt drucke mal testweisen diesen oberen Teil; einfach die Factory im Menue File > Open factory auswählen,

mal schauen, was bei raus kommt.

Im zweiten Schitt drucke bitte das Gleiche nochmal,, aber mit einer Doublette in 10 cm Abstand, damit man evtl Unterschiede durch die längere Laufzeit erkennen kann.

Wenn Du wieder auf Deine alten Einstellungen dann zurück wolltest, einfach Deine Version der Factory öffnen und alles ist wieder, wie es war.

H.

PS: drucke dann auch mal mit 0,40 EW, in der Vorschau sieht das schon sehr viel besser aus! Ich habe auf meinem großen Mankati übrigens 0,30er Düse, auch bei 2,85er Filament, geht hervorragend.

2-mal bearbeitet. Zuletzt am 14.03.18 16:37.

Für mich sieht es so aus, als hättest Du leichte Unterextrusion, kannst Du mit Erhöhung des Multi oder versuchsweise während dem Druck übers Display > Flow regulieren.

Ziemlich großes Hindernis ist Deine "große" Düse und damit verbunden die ExtrusionWidth. Die kannst Du aber runter regeln bis auf ca 0,40, wie sich das bei den filigranen Milchzähnchen auswirkt, bleibt abzuwarten. Die sind nämlich in der Basis lediglich 1,5 mm breit, mit 0,60 mm EW bringst Du lediglich 1 Perimeter aufs Tablett, weil schließlich auch der Rückweg zählt. Die verbleibende Lücke wird nicht geschlossen, wie man auf Deinem Foto gut erkennen kann. Darüber hinaus bekommst Du mit 1 Perimeter nie ein anständiges Zahnrade, das auch noch etwas aushält, hin.

Ich habe als Vorschlag (!) einige Änderungen vorgenommen und in der angehängten Factory verewigt. Das Gebilde ist abgesekt, es dreht sich im Wesentlichen ja nur um den oberen Teil.

Wenn Du ABS hast, dann ist das spez. Gewicht ca. 1,07, was aber keinerleich Einfluß außer auf die Verbrauchsrechnung hat, also egal. Nur wenn ABS, dann sollte die Drucktemperatur einheitlich um 240 ° liegen, sonst hast Du keine ordentliche Haftung.

Damit nicht zuviel Masse und damit Wärme aufgetragen wird,

-Layerhöhe habe ich auf 0,12 gestellt und

- moderate Kühlung (15%) mit Blip, ohne Adjustment

-Geschwindigkeit 45 mm/s

-Restart auf -0,10 mm; ob die 0,7 Retract bei Dir reichen, weiss ich nicht, mehr aals 1,5 brauchst Du aber sicher nicht

- die ganzen Beschleuniger für Retract habe ich abgeschaltet

- Gap schließen auf 50%

Jetzt drucke mal testweisen diesen oberen Teil; einfach die Factory im Menue File > Open factory auswählen,

mal schauen, was bei raus kommt.

Im zweiten Schitt drucke bitte das Gleiche nochmal,, aber mit einer Doublette in 10 cm Abstand, damit man evtl Unterschiede durch die längere Laufzeit erkennen kann.

Wenn Du wieder auf Deine alten Einstellungen dann zurück wolltest, einfach Deine Version der Factory öffnen und alles ist wieder, wie es war.

H.

PS: drucke dann auch mal mit 0,40 EW, in der Vorschau sieht das schon sehr viel besser aus! Ich habe auf meinem großen Mankati übrigens 0,30er Düse, auch bei 2,85er Filament, geht hervorragend.

2-mal bearbeitet. Zuletzt am 14.03.18 16:37.

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 16:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo,

das mit der "großen Düse" hatte ich schon bemerkt und habe die schon auf 0,4 mm umgebaut.

Kann ich damit deine Factory benutzen wenn ich die Düse in der Factory auf 0,4 mm stelle?

Was passiert hier:

"-Restart auf -0,10 mm"

Geht das Hotend noch um 0,1 mm nach unten? Wenn ja, warum?

Gruss

das mit der "großen Düse" hatte ich schon bemerkt und habe die schon auf 0,4 mm umgebaut.

Kann ich damit deine Factory benutzen wenn ich die Düse in der Factory auf 0,4 mm stelle?

Was passiert hier:

"-Restart auf -0,10 mm"

Geht das Hotend noch um 0,1 mm nach unten? Wenn ja, warum?

Gruss

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 16:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

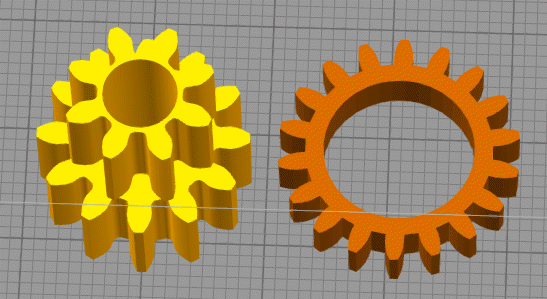

Zum Vergleich, Zahnradkombination neben Deinem Versenkten, dazu der reale Druck, aber der hatte mir noch nicht 100% gefallen, das ist noch besser gegangen.

Die Steckachse oben hat 5 mm Durchmesser.

H

Die Steckachse oben hat 5 mm Durchmesser.

H

|

Re: Simplify 3D - Druckoptimierung 14. March 2018 17:08 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

Quote

LazyBee

Hallo,

das mit der "großen Düse" hatte ich schon bemerkt und habe die schon auf 0,4 mm umgebaut.

Kann ich damit deine Factory benutzen wenn ich die Düse in der Factory auf 0,4 mm stelle?

Was passiert hier:

"-Restart auf -0,10 mm"

Geht das Hotend noch um 0,1 mm nach unten? Wenn ja, warum?

Gruss

Ja, einfach EW auf manuell stellen und dann runter drehen bis auf 0,40. Das ist eine Spielwiese! Du musst für die Zähnchen Lücken vermeiden, d.h. so viel wie möglich Material einbringen. Auch mehr Perimeter schaden nicht, S3D rechnet das automatisch runter, was nicht geht, nur umgekehrt ist die Anzahl nach oben beschränkt durch die Einstellung.

Restart bewegt NICHT den Druckkopf! Dein Retract (0,7 oder sonst etwas) zieht die Nase hoch. Beim Wieder ansetzen kannst Du Material mit 0,0 auf die Kante des Düsenlochs setzen, mit positivem Wert bringt der Extruder es ein Stück weiter raus und bei negativem Wert geht das Material nicht ganz bis nach vorne. Das hat den Sinn, dass beim Retract Material im Düsenkanal an den Wandungen hängen bleibt, aber bei wieder nach vorne fahren nicht berücksichtigt wird, also quasi im Überschuß vorhanden ist. Alles minimalst, aber sichtbar!. Bei deiner 0,50er Düse sicher mehr, also größerer negativer Restart, die 0,40er fahre ich beim Mankati auf -0,13 und beim Anet mit 0,40er auf -0,10 mm

H.

PS: mit der 0,40er, die Du jetzt drin hast, kannst du auch bis auf 0,30 runter gehen, noch weniger hat damit wohl eher keinen Sinn . Es kommt in der Hauptsache darauf an, so viele Perimeter unter zu bringen wie möglich. Mit 0,30 sind das theoretisch 5 Stränge, was aber bei dem Objekt dazu führt, dass der mittlere Strang zu Füllen keinen Rückweg hat. Der wird also entweder frisch angesetzt oder der Druckkopf wird per Retract u Travel wieder rausgefahren. Das bringt unnötiges Hin und Her und Ansetzen und Absetzen und ist damit auch Quelle von Ungemach. Ideal für die 1,5 mm Zahn werden 0,375 EW sein. Muss man ausprobieren.

1-mal bearbeitet. Zuletzt am 14.03.18 17:24.

|

Re: Simplify 3D - Druckoptimierung 15. March 2018 04:32 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Horst,

danke, es ist schon der Wahnsinn wie Du dich auskennst.

Verstehe ich das richtig?

Nozzle Diameter = 0,4 für die neue Düse?

Extrusion multiplier = 0,95 wie vorhanden?

Extrusion width = manual = 0,3?

Du hast auch die Temperatur für das Heizbett auf 90 °C gesenkt. Mal sehen wie die Haftung ist. Bisher hatte ich 110/100 °C.

Ich komme wohl erst morgen zu testen. Ich melde mich dann.

Gruss

1-mal bearbeitet. Zuletzt am 15.03.18 06:17.

danke, es ist schon der Wahnsinn wie Du dich auskennst.

Verstehe ich das richtig?

Nozzle Diameter = 0,4 für die neue Düse?

Extrusion multiplier = 0,95 wie vorhanden?

Extrusion width = manual = 0,3?

Du hast auch die Temperatur für das Heizbett auf 90 °C gesenkt. Mal sehen wie die Haftung ist. Bisher hatte ich 110/100 °C.

Ich komme wohl erst morgen zu testen. Ich melde mich dann.

Gruss

1-mal bearbeitet. Zuletzt am 15.03.18 06:17.

|

Re: Simplify 3D - Druckoptimierung 15. March 2018 09:44 |

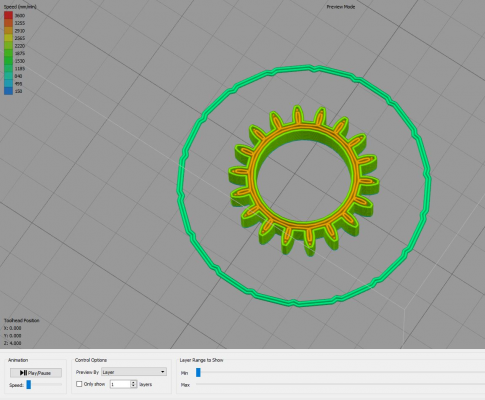

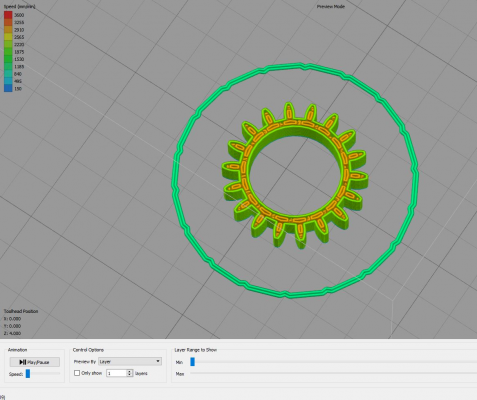

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo Horst,

eigentlich könnte ich erst morgen weitermachen. Es lässt mir keine Ruhe. Hoffe heute abend noch zum Test zu kommen.

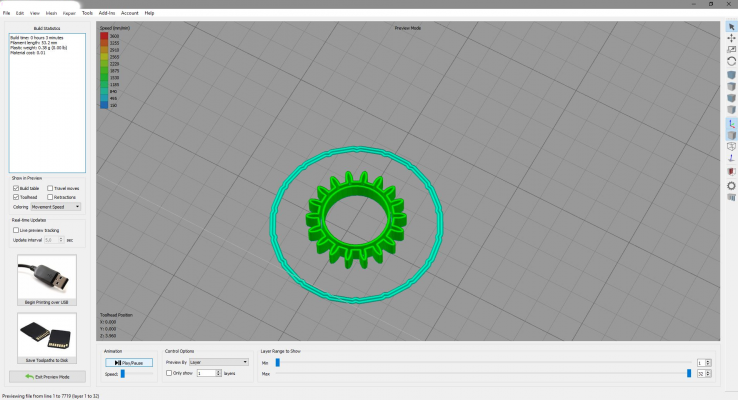

Ich habe mir Deine Datei mal in der Vorschau angesehen. Bist Du dir sicher, dass das die richtige Datei ist?

Es gibt keinen Infill. Siehe Scrennshot.

Gruss

eigentlich könnte ich erst morgen weitermachen. Es lässt mir keine Ruhe. Hoffe heute abend noch zum Test zu kommen.

Ich habe mir Deine Datei mal in der Vorschau angesehen. Bist Du dir sicher, dass das die richtige Datei ist?

Es gibt keinen Infill. Siehe Scrennshot.

Gruss

|

Re: Simplify 3D - Druckoptimierung 15. March 2018 15:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

... das ist die Deine, nur mit einigen Änderungen eben und anderer Name.

Infill,

das ist ja der Knackpunkt! Du musst für ein anständig belastbares Zahnrad so viele Perimeter einbringen wie möglich. Lange danach kommt dann Optimierung das Infills. Du hast da Minimum 5 mm stehen, wo soll bitte Infill in den Zähnchen herkommen, die sind ja selbsnoch nicht mal annähernd 5 mm lang. Also ist Infill im Ergebnis so gut wie abgeschaltet.

Jetzt stelle Deine ExtrusionWidth mal so ein, dass auch in den Zähnchen 2 Perimeter voll ausgedruckt werden, das geht, habe ich mit Deinen Daten gemacht. Wie schon geschrieben, liegt der wert wahrscheinlich bei 0,375 +/-. Wenn das klappt, dann drehst Du Infill Minimum Length auf Null. Dann wird auch Dein Infill gedruckt, aber die Perimeter sind zunächst wichtiger. ABER mit 20% wirdst Du da auch nicht viel Glück haben. geh auf 100% und schau, was bei raus kommt. Ich denke, dass Du zum Schluss bei 70 - 80% landest, das ist halt die Frage, wievile Platz die Perimeter noch übrig lassen.

Wenn Du den Rest von dem Modell suchst, schau mal unterm Tisch. Das ist wie bei Schmitz's unterm Sofa, was da drunter ist, kommt nicht mehr zum Vorschein (resp. wird nicht gedruckt - Trick 17!)

H.

Infill,

das ist ja der Knackpunkt! Du musst für ein anständig belastbares Zahnrad so viele Perimeter einbringen wie möglich. Lange danach kommt dann Optimierung das Infills. Du hast da Minimum 5 mm stehen, wo soll bitte Infill in den Zähnchen herkommen, die sind ja selbsnoch nicht mal annähernd 5 mm lang. Also ist Infill im Ergebnis so gut wie abgeschaltet.

Jetzt stelle Deine ExtrusionWidth mal so ein, dass auch in den Zähnchen 2 Perimeter voll ausgedruckt werden, das geht, habe ich mit Deinen Daten gemacht. Wie schon geschrieben, liegt der wert wahrscheinlich bei 0,375 +/-. Wenn das klappt, dann drehst Du Infill Minimum Length auf Null. Dann wird auch Dein Infill gedruckt, aber die Perimeter sind zunächst wichtiger. ABER mit 20% wirdst Du da auch nicht viel Glück haben. geh auf 100% und schau, was bei raus kommt. Ich denke, dass Du zum Schluss bei 70 - 80% landest, das ist halt die Frage, wievile Platz die Perimeter noch übrig lassen.

Wenn Du den Rest von dem Modell suchst, schau mal unterm Tisch. Das ist wie bei Schmitz's unterm Sofa, was da drunter ist, kommt nicht mehr zum Vorschein (resp. wird nicht gedruckt - Trick 17!)

H.

|

Re: Simplify 3D - Druckoptimierung 16. March 2018 12:17 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo,

so nun das erste Ergebnis:

Düse=0,40 mm

Extr. Multiplier= 0,90

Extr. Width= 0,37 mm

Layer Height= 0,20 mm

Infill Length = 5,00 mm

Im Vorschaubild sieht das schon ganz gut aus, allerdings gibt es keine Deckschicht.

Bloß in der Realität sind die Layer nicht gefüllt:

Übrigens die "Extr. Width" kann man nur auf 2 Stellen hinter dem Komma einstellen, 0,375 geht nicht.

Hier mit Extr. Width = 0,38 zieht er den Strang nicht mehr einzeln durch.

Wenn ich auf Extr. Width = 0,39 gehe, dann zieht er den Strang nicht mehr einzeln durch.

Welchen Parameter soll ich nun ändern, damit erst einmal eine bessere Füllung entsteht? Der Rest sieht auch noch nicht gut aus. Die Spitzen der Zahnräder sind auch nicht schön im Druck. Kann es sein, dass zuviel extrudiert wird?

Gruss

2-mal bearbeitet. Zuletzt am 16.03.18 12:41.

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

so nun das erste Ergebnis:

Düse=0,40 mm

Extr. Multiplier= 0,90

Extr. Width= 0,37 mm

Layer Height= 0,20 mm

Infill Length = 5,00 mm

Im Vorschaubild sieht das schon ganz gut aus, allerdings gibt es keine Deckschicht.

Bloß in der Realität sind die Layer nicht gefüllt:

Übrigens die "Extr. Width" kann man nur auf 2 Stellen hinter dem Komma einstellen, 0,375 geht nicht.

Hier mit Extr. Width = 0,38 zieht er den Strang nicht mehr einzeln durch.

Wenn ich auf Extr. Width = 0,39 gehe, dann zieht er den Strang nicht mehr einzeln durch.

Welchen Parameter soll ich nun ändern, damit erst einmal eine bessere Füllung entsteht? Der Rest sieht auch noch nicht gut aus. Die Spitzen der Zahnräder sind auch nicht schön im Druck. Kann es sein, dass zuviel extrudiert wird?

Gruss

2-mal bearbeitet. Zuletzt am 16.03.18 12:41.

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

|

Re: Simplify 3D - Druckoptimierung 16. March 2018 13:41 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

|

Re: Simplify 3D - Druckoptimierung 16. March 2018 13:50 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo Horst,

Infill Length hatte ich auch mal auf "0" gesetzt. Am Bildschirm hatte sich das nicht bemerkbat gemacht. --> werde ich aber mal am Druck testen.

Layerhöhe werde ich beim nächsten Test auch auf 0,12 setzen.

Anbei noch ein paar zus. Fotos nachdem es nun vom Druckbett ab ist.

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

Infill Length hatte ich auch mal auf "0" gesetzt. Am Bildschirm hatte sich das nicht bemerkbat gemacht. --> werde ich aber mal am Druck testen.

Layerhöhe werde ich beim nächsten Test auch auf 0,12 setzen.

Anbei noch ein paar zus. Fotos nachdem es nun vom Druckbett ab ist.

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

|

Re: Simplify 3D - Druckoptimierung 16. March 2018 15:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

So, ich habe noch 2 Versuchsdrucke gemacht.

2. Versuch

Düse=0,40 mm

Extr. Multiplier= 0,90

Extr. Width= 0,37 mm

Layer Height= 0,20 mm

Infill Length = 5,00 mm

Betttemp.: = 105/95 vorher 110/100

Hotendtemperatur: 235/227 vorher 235/230

Factory-Datei: LB_Gear_36_18_V1_2Teile_040_090_037_020_500_105_95_235_227.factory

Mit bloßem Auge betrachtet sehen die Drucke eigentlich nicht so schlecht aus, aber ein Foto verzeiht nichts.

3. Versuch

Düse=0,40 mm

Extr. Multiplier= 0,90

Extr. Width= 0,37 mm

Layer Height= 0,12 mm

Infill Length = 0,01 mm

Betttemp.: = 105/95

Hotendtemperatur: 235/227

Factory-Datei: LB_Gear_36_18_V1_2Teile_040_090_037_012_001_105_95_235_227.factory

Mit den geringen Höhen scheint mein Drucker nicht zurecht zu kommen.

Gruss

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

2. Versuch

Düse=0,40 mm

Extr. Multiplier= 0,90

Extr. Width= 0,37 mm

Layer Height= 0,20 mm

Infill Length = 5,00 mm

Betttemp.: = 105/95 vorher 110/100

Hotendtemperatur: 235/227 vorher 235/230

Factory-Datei: LB_Gear_36_18_V1_2Teile_040_090_037_020_500_105_95_235_227.factory

Mit bloßem Auge betrachtet sehen die Drucke eigentlich nicht so schlecht aus, aber ein Foto verzeiht nichts.

3. Versuch

Düse=0,40 mm

Extr. Multiplier= 0,90

Extr. Width= 0,37 mm

Layer Height= 0,12 mm

Infill Length = 0,01 mm

Betttemp.: = 105/95

Hotendtemperatur: 235/227

Factory-Datei: LB_Gear_36_18_V1_2Teile_040_090_037_012_001_105_95_235_227.factory

Mit den geringen Höhen scheint mein Drucker nicht zurecht zu kommen.

Gruss

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

|

Re: Simplify 3D - Druckoptimierung 16. March 2018 15:26 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

... das Problem ist doch, dass das Teil so klitzeklein ist!

Ein 3D-Drucker kann nur ganze "Stränge" ausgeben, ob das nun Perimeter sind oder Infill, spielt zunächst keine Rolle.

Verbleibt zwischen den Bahnen der Vorderseite und der der Rückseite ein Spalt, kann man den auffüllen, indem man die Perimeter dicker macht (=LW) oder Infill rein setzt.

Mit LW hast Du dann verloren, wenn die Lücke entsteht, weil der Strang zu dünn ist, also der Durchmesser und / oder der Multi nicht optimal eingestellt sind.

Änderungen der LW bewirken deshalb keine Besserung in Bezug auf Lücken, weil die extrudierte Menge sich ja auch entsprechend mit ändert. Mit LW-Änderungen kannst Du also nur steuern, ob nun 1 oder 2 oder wieviele Perimeter gesetzt werden können.

Sonstige Lücken schließt man mit den Einstellungen zu GAP in Advanced, da war bei Dir 10% eingestellt, d.h. 10% der EW werden ggf hinzu gerechnet. Das hatte ich Dir mal vorsorglich auf 50% gestellt, geht höher, glaube 100%, aber das habe ich noch nie genutzt.

Dein Infill war auch sehr mager, mit 20% bekommst Du keine Lücken zu, aber das hatte ich ja schon geschrieben, das soltest Du bei 100% beginnen und ggf etwas runter schrauben, wenn es zuviel wird.

Das Dumme an der Geschichte ist m.E. die Düse. Dass 0,50 nichts bringt, darüber waren wir uns ja schon einig. Aber auch mit einer 0,40 musst Du den Perimetern zuliebe runter gehen auf 0,37 o.ä.. also schmaler als die Düsenbohrung ist. Eine ordentliche Verteilung des Materials hast Du aber nur, wenn es auch vom seitlichen Düsenrand angepresst wird, untermaßig schleppst Du den Strang sozusagen nur hinterher und er wird kaum in die Breite gedrückt. Besser ist es also mit einer kleineren Düse und höherer EW zu arbeiten.

Dabei sollte unbedingt auch ein optimales Verhältnis zwischen LayerHöhe und LayerBreite vorliegen. Wenn man -egal mit welcher Düse- einen Strang mit 0,37 x 0,20 mm rauspresst, beträgt die Höhe mehr als 50% der Breite. Ich weiss jetzt nicht, ob es "optimale" Einstellungen überhaupt gibt, aber ansehnliche Ergebisse bekomme ich mit einem Verhältnis 1:3 eigentlich immer.

Um optimale Ergebnisse zu bekommen, müssen die Bedingungen auch optimal sein. Und das sehe ich bei Dir nicht. Also sind Kompromisse angesagt und die können letztlich die Qualität total ruinieren. Bei so kleinen Teilen gehört da auch nicht viel dazu.

Ich mache nachher mal einen Testdruck mit Deinem Zahnrad, habe aktuell auch eine 0,40er Düse und ASA auf dem Mankati.

H.

Nachtrag:

Du suchst die "Deckschichten"

Die sind schon da, nur kannst Du sie vermutlich nicht als solche erkennen. Wenn schon der Untergrund ganz geschlossen ist, können "Deckschichten" nicht besser sein.

Bei einem größeren Würfel ist die Sache klar. Von unten raus werden als Rand die Perimeter und als Füllsel mehr oder weniger luftiger Infill gedruck. Da drauf kammen dann die sog Top-Layer, die da ebenso aus der gleichen Anzahl Perimeter bestehen und das Infill nennt sich jetzt SolidInfill und schließt die Fläche vollständig ab.

An Deinem Zahnrad ist das genau so, nur ist mit dem Drucken der Perimeter halt schon alles erledigt.

H.

Nachtrag 2:

Die Bilder sind grauenhaft!

Da stimmt irgend etwas ganz erheblich nicht. Was soll das für ein Material sein? ABS? Hänge mal ein Stück in einen Fingerhut Aceton. Das muss innerhalb weniger Sekunden klebrig werden und anfangen, sich aufzulösen.

Nachtrag 3:

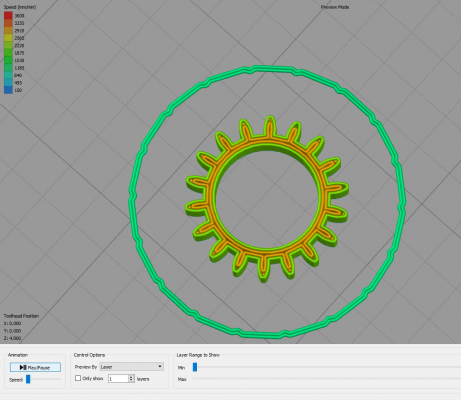

Hier mein Probedruck, Einstellungen weitgehend identisch zu denen, die ich Dir mit der Factory zurück gegeben hatte.

Eragb leichte Überextrusion bei 040er Düse mit 0,40 EW bei gegebenem Durchmesser und Multi: der Außenrand hat sich ein wenig hochgestellt und weil etwas zu heiß und 35 mm/s auch immer noch etwas zu schnell, habe ich bei Höhe 1,75 mm (ca. die Hälfte) manuell nachgesteuert. Bis auf das Minilöchlein im Kranz ganz ordentlich.

Die etwas verwaschenen Spitzen der Zähne - das ist nun mal so. Wie schon geschrieben, ist ein Zahn an der Basis ca. 1,5 mm breit und ab da gemessen ca. 2 mm lang. Damit betragen 0,40 EW an der Basis 25% der Breite, und die Spitze kann nicht spitzer werden als eben doe 0,40 mm, was rein optisch eine Rund-Spitze bedeutet.

Von Deinen monströsen Auswüchsen innen und außen ist bei mir nichts sehen, so etwas kenne ich eigentlich auch nicht, egal welches Material. Dass nicht immer alles auf Anhieb klappt, ok, das ist so. Aber dafür gibts ja Knöpfe, mit denen man nach regulieren kann.

4-mal bearbeitet. Zuletzt am 16.03.18 17:14.

Ein 3D-Drucker kann nur ganze "Stränge" ausgeben, ob das nun Perimeter sind oder Infill, spielt zunächst keine Rolle.

Verbleibt zwischen den Bahnen der Vorderseite und der der Rückseite ein Spalt, kann man den auffüllen, indem man die Perimeter dicker macht (=LW) oder Infill rein setzt.

Mit LW hast Du dann verloren, wenn die Lücke entsteht, weil der Strang zu dünn ist, also der Durchmesser und / oder der Multi nicht optimal eingestellt sind.

Änderungen der LW bewirken deshalb keine Besserung in Bezug auf Lücken, weil die extrudierte Menge sich ja auch entsprechend mit ändert. Mit LW-Änderungen kannst Du also nur steuern, ob nun 1 oder 2 oder wieviele Perimeter gesetzt werden können.

Sonstige Lücken schließt man mit den Einstellungen zu GAP in Advanced, da war bei Dir 10% eingestellt, d.h. 10% der EW werden ggf hinzu gerechnet. Das hatte ich Dir mal vorsorglich auf 50% gestellt, geht höher, glaube 100%, aber das habe ich noch nie genutzt.

Dein Infill war auch sehr mager, mit 20% bekommst Du keine Lücken zu, aber das hatte ich ja schon geschrieben, das soltest Du bei 100% beginnen und ggf etwas runter schrauben, wenn es zuviel wird.

Das Dumme an der Geschichte ist m.E. die Düse. Dass 0,50 nichts bringt, darüber waren wir uns ja schon einig. Aber auch mit einer 0,40 musst Du den Perimetern zuliebe runter gehen auf 0,37 o.ä.. also schmaler als die Düsenbohrung ist. Eine ordentliche Verteilung des Materials hast Du aber nur, wenn es auch vom seitlichen Düsenrand angepresst wird, untermaßig schleppst Du den Strang sozusagen nur hinterher und er wird kaum in die Breite gedrückt. Besser ist es also mit einer kleineren Düse und höherer EW zu arbeiten.

Dabei sollte unbedingt auch ein optimales Verhältnis zwischen LayerHöhe und LayerBreite vorliegen. Wenn man -egal mit welcher Düse- einen Strang mit 0,37 x 0,20 mm rauspresst, beträgt die Höhe mehr als 50% der Breite. Ich weiss jetzt nicht, ob es "optimale" Einstellungen überhaupt gibt, aber ansehnliche Ergebisse bekomme ich mit einem Verhältnis 1:3 eigentlich immer.

Um optimale Ergebnisse zu bekommen, müssen die Bedingungen auch optimal sein. Und das sehe ich bei Dir nicht. Also sind Kompromisse angesagt und die können letztlich die Qualität total ruinieren. Bei so kleinen Teilen gehört da auch nicht viel dazu.

Ich mache nachher mal einen Testdruck mit Deinem Zahnrad, habe aktuell auch eine 0,40er Düse und ASA auf dem Mankati.

H.

Nachtrag:

Du suchst die "Deckschichten"

Die sind schon da, nur kannst Du sie vermutlich nicht als solche erkennen. Wenn schon der Untergrund ganz geschlossen ist, können "Deckschichten" nicht besser sein.

Bei einem größeren Würfel ist die Sache klar. Von unten raus werden als Rand die Perimeter und als Füllsel mehr oder weniger luftiger Infill gedruck. Da drauf kammen dann die sog Top-Layer, die da ebenso aus der gleichen Anzahl Perimeter bestehen und das Infill nennt sich jetzt SolidInfill und schließt die Fläche vollständig ab.

An Deinem Zahnrad ist das genau so, nur ist mit dem Drucken der Perimeter halt schon alles erledigt.

H.

Nachtrag 2:

Die Bilder sind grauenhaft!

Da stimmt irgend etwas ganz erheblich nicht. Was soll das für ein Material sein? ABS? Hänge mal ein Stück in einen Fingerhut Aceton. Das muss innerhalb weniger Sekunden klebrig werden und anfangen, sich aufzulösen.

Nachtrag 3:

Hier mein Probedruck, Einstellungen weitgehend identisch zu denen, die ich Dir mit der Factory zurück gegeben hatte.

Eragb leichte Überextrusion bei 040er Düse mit 0,40 EW bei gegebenem Durchmesser und Multi: der Außenrand hat sich ein wenig hochgestellt und weil etwas zu heiß und 35 mm/s auch immer noch etwas zu schnell, habe ich bei Höhe 1,75 mm (ca. die Hälfte) manuell nachgesteuert. Bis auf das Minilöchlein im Kranz ganz ordentlich.

Die etwas verwaschenen Spitzen der Zähne - das ist nun mal so. Wie schon geschrieben, ist ein Zahn an der Basis ca. 1,5 mm breit und ab da gemessen ca. 2 mm lang. Damit betragen 0,40 EW an der Basis 25% der Breite, und die Spitze kann nicht spitzer werden als eben doe 0,40 mm, was rein optisch eine Rund-Spitze bedeutet.

Von Deinen monströsen Auswüchsen innen und außen ist bei mir nichts sehen, so etwas kenne ich eigentlich auch nicht, egal welches Material. Dass nicht immer alles auf Anhieb klappt, ok, das ist so. Aber dafür gibts ja Knöpfe, mit denen man nach regulieren kann.

4-mal bearbeitet. Zuletzt am 16.03.18 17:14.

|

Re: Simplify 3D - Druckoptimierung 17. March 2018 06:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Moin,

also mit Deinem Setup kommt mein Drucker nicht zurecht. Ich habe es heute nochmals versucht. Das gleiche Ergebnis wie gestern.

Das Material ist definitv ABS von Hiendl.

Anbei ein Druck von heute früh mit meinem Setup, einschließlich Deiner Vorschläge. Ich hoffe, alles berücksichtigt zu haben.

3. Versuch

Düse = 0,40 mm

Extr. Multiplir = 0,90

Extr. Width = 0,37 mm

Layer Height = 0,12 mm

Interior Fill Percentage = 100 %

Infill Length = 0,01 mm

Betttemperatur: = 105/90

Hotendtemperatur: 235/227

Allowed Perimeter Overlap = 50

Hier die Fotos:

Was meinst Du, macht es Sinn noch 0,3 mm Düsen zu kaufen und damit weiterzumachen?

Gruss

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

also mit Deinem Setup kommt mein Drucker nicht zurecht. Ich habe es heute nochmals versucht. Das gleiche Ergebnis wie gestern.

Das Material ist definitv ABS von Hiendl.

Anbei ein Druck von heute früh mit meinem Setup, einschließlich Deiner Vorschläge. Ich hoffe, alles berücksichtigt zu haben.

3. Versuch

Düse = 0,40 mm

Extr. Multiplir = 0,90

Extr. Width = 0,37 mm

Layer Height = 0,12 mm

Interior Fill Percentage = 100 %

Infill Length = 0,01 mm

Betttemperatur: = 105/90

Hotendtemperatur: 235/227

Allowed Perimeter Overlap = 50

Hier die Fotos:

Was meinst Du, macht es Sinn noch 0,3 mm Düsen zu kaufen und damit weiterzumachen?

Gruss

Elegoo Neptune 4 Pro

Prusa I3 Rework mit E3D-Hotend, Heizbett MK2

Arduino 2560, Ramps 1.4, Schrittmotor Endstufen Pololu A4988, Full Graphic Smart Controller

Simplify 3D, Marlinfirmware

|

Re: Simplify 3D - Druckoptimierung 17. March 2018 11:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

... das kann ich Dir ehrlich nicht sagen, ob sich das rentiert, weil man da in die technischen Details rein gehen müsste.

Gerade bei solch kleinen Teilen sind die zu extrudierenden Portionen Filament mit kleineren Düsen so gering, dass sich eben die Frage stellt, ob der Extrudermotor und die dahinter steckende Elektronik das überhaupt auflösen kann. Wenn man an der untersten "Step-"Grenze angekommen ist, gehts halt nicht weiter nach unten. Wenn der Slicer im GCode Mikroschrittchen ausgibt, die die Elektronik und Mechanik nicht in echte Schritte verwandeln kann, brummt das Teil und schüttelt sich eventuell, aber gescheit drucken tut er nicht. Und das gilt ja nicht nur für den Extruder, auch die Achsen müssen so mikrofein angesteuert werden können.

Andererseits, so eine Düse kostet nun auch nicht die Welt und einen Versuch ist es wert.

ABS mit 227° habe ich noch nie gehabt, kann ich nicht mitreden. Aber das Ergebnis wird doch schon ansehnlicher.

Warum Dein Drucker mit meinem "Vorschlág" nicht zurecht kommt, ist mir ein Rätsel. Ist doch Deine eigene Datei, halt um einige Settings reicher oder auch ärmer. Ich habe das schon oft gemacht und bislang hat sich noch keiner beschwert. Dass versuchsweise gemachte Einstellungen nicht zwingend zu einem verbesserten Ergebnis führen, ist auch normal. Mir kommt es dabei mehr darauf an, überhaupt Reaktionen in einer bestimmten Richtung erkennen zu können, das Feintuning kommt zum Schluß. Zumindest Deine letzte Factory, die Du hier angehängt hattest, ist keinesfalls auf Basis meines Vorschlags, dazu sind zu viele Einstellungen wieder auf Deinem alten Level. Da haste vielleicht etwas verwechselt.

Bett-Temperaturen von 105 / 90° liegen sehr nahe am Erweichungspunkt für ABS und die Rückstrahlung der Wärme im "bodennahen" Bereich sollte man nicht unterschätzen. Da bleibt das Material trotz aller Tricks sehr weich (war bei meinem Testdruck ja so) und dann ist es nachgiebig anstatt dem Extrusionsdruck stand zu halten. Damit wird das neu eingebrachte Material nicht oben aufgebaut, sondern zur Außenkante gequetscht, die einen Wulst bildet.

H.

PS: Gestern während dem Testdruck (die Zähnchen laufen übrigens sehr gut ineinander) hatte ich noch ein wenig gespielt. Nach der Vorschau sieht eine Kombination mit 1 Perimeter und 100% Infill recht gut aus. Die Festigkeit muss man ausprobieren, in jedem Fall sehr langsam drucken und auch ein 2.-Stück daneben stellen, der Zeit wegen.

H.

3-mal bearbeitet. Zuletzt am 17.03.18 12:03.

Gerade bei solch kleinen Teilen sind die zu extrudierenden Portionen Filament mit kleineren Düsen so gering, dass sich eben die Frage stellt, ob der Extrudermotor und die dahinter steckende Elektronik das überhaupt auflösen kann. Wenn man an der untersten "Step-"Grenze angekommen ist, gehts halt nicht weiter nach unten. Wenn der Slicer im GCode Mikroschrittchen ausgibt, die die Elektronik und Mechanik nicht in echte Schritte verwandeln kann, brummt das Teil und schüttelt sich eventuell, aber gescheit drucken tut er nicht. Und das gilt ja nicht nur für den Extruder, auch die Achsen müssen so mikrofein angesteuert werden können.

Andererseits, so eine Düse kostet nun auch nicht die Welt und einen Versuch ist es wert.

ABS mit 227° habe ich noch nie gehabt, kann ich nicht mitreden. Aber das Ergebnis wird doch schon ansehnlicher.

Warum Dein Drucker mit meinem "Vorschlág" nicht zurecht kommt, ist mir ein Rätsel. Ist doch Deine eigene Datei, halt um einige Settings reicher oder auch ärmer. Ich habe das schon oft gemacht und bislang hat sich noch keiner beschwert. Dass versuchsweise gemachte Einstellungen nicht zwingend zu einem verbesserten Ergebnis führen, ist auch normal. Mir kommt es dabei mehr darauf an, überhaupt Reaktionen in einer bestimmten Richtung erkennen zu können, das Feintuning kommt zum Schluß. Zumindest Deine letzte Factory, die Du hier angehängt hattest, ist keinesfalls auf Basis meines Vorschlags, dazu sind zu viele Einstellungen wieder auf Deinem alten Level. Da haste vielleicht etwas verwechselt.

Bett-Temperaturen von 105 / 90° liegen sehr nahe am Erweichungspunkt für ABS und die Rückstrahlung der Wärme im "bodennahen" Bereich sollte man nicht unterschätzen. Da bleibt das Material trotz aller Tricks sehr weich (war bei meinem Testdruck ja so) und dann ist es nachgiebig anstatt dem Extrusionsdruck stand zu halten. Damit wird das neu eingebrachte Material nicht oben aufgebaut, sondern zur Außenkante gequetscht, die einen Wulst bildet.

H.

PS: Gestern während dem Testdruck (die Zähnchen laufen übrigens sehr gut ineinander) hatte ich noch ein wenig gespielt. Nach der Vorschau sieht eine Kombination mit 1 Perimeter und 100% Infill recht gut aus. Die Festigkeit muss man ausprobieren, in jedem Fall sehr langsam drucken und auch ein 2.-Stück daneben stellen, der Zeit wegen.

H.

3-mal bearbeitet. Zuletzt am 17.03.18 12:03.

|

Re: Simplify 3D - Druckoptimierung 17. March 2018 13:04 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

Hallo Horst,

3. Versuch

Düse = 0,40 mm

Extr. Multiplir = 0,90

Extr. Width = 0,37 mm

Layer Height = 0,12 mm

Interior Fill Percentage = 100 %

Infill Length = 0,01 mm

Betttemperatur: = 105/90

Hotendtemperatur: 235/227

Allowed Perimeter Overlap = 50

Welche relevanten Parameter habe ich übersehen? Mit der Hotendtemperatur komme ich eigentlich gut zurecht. Bei höherer Temperatur läuft das ABS fast schon von allein raus.

Unterschiede sind:

Extruder:

- Retraction Distance

- Extra Retraction Distance

Layer: Keine

Additions: Keine

Infill:

- Interior Fill Percentage: 100 % (Dein Vorschlag)

- Minimum Infill Length: 0,01 mm (Dein Vorschlag)

Support:

- Support Pillar Solution: habe ich 4 mm, Dein Vorschlag 1,5 mm (dürfte doch keinen Einfluss haben, da kein Support benötigt wird?

Temperature:

Da hab ich schon was zu geschrieben. Aus meiner Erfahrung ist 240 °C zu hoch und bei 90 °C Betttemperatur habe ich Haftungsprobleme.

Cooling: keine (wird nicht verwendet)

G-Code:

- Baudrate

Speeds:

- Default Printing Speed: 2.500 mm/min. (war Dein Vorschlag, Du hast 2.700 mm/s)

- Speed Overrides: habe ich angehakt (Mein Fehler) --> Macht das was aus in meinem Fall was aus?

Other: keine

Advanced:

Only retract when crossing open spaces: habe ich angehakt (Mein Fehler) --> Macht das was aus in meinem Fall was aus?

Force retraction between layers: habe ich angehakt (Mein Fehler) --> Macht das was aus in meinem Fall was aus?

Danke nochmals für deine Mühen mit meinem Problem.

Gruss

ich habe mal 0,3 mm Düsen bestellt.Quote

horst.w

... das kann ich Dir ehrlich nicht sagen, ob sich das rentiert, weil man da in die technischen Details rein gehen müsste.

Finde ich auch. Der Aufwand hat sich bis jetzt gelohnt. Auch aus meiner Sicht tiefer in die Materie einzusteigen. Ich habe viel von Dir gelernt.Quote

horst.w

ABS mit 227° habe ich noch nie gehabt, kann ich nicht mitreden. Aber das Ergebnis wird doch schon ansehnlicher.

Beschwerden von mir sehen anders aus. Das war lediglich meine Beobachtung, leider.Quote

horst.w

Ich habe das schon oft gemacht und bislang hat sich noch keiner beschwert.

Wie gesagt mit Deiner Datei hat gar nichts geklappt.Ich habe das nochmals überprüft und versucht alle von dir vorgeschlagenen Parameter in meine zu übernehmen. Das wären:Quote

horst.w

Zumindest Deine letzte Factory, die Du hier angehängt hattest, ist keinesfalls auf Basis meines Vorschlags, dazu sind zu viele Einstellungen wieder auf Deinem alten Level. Da haste vielleicht etwas verwechselt.

3. Versuch

Düse = 0,40 mm

Extr. Multiplir = 0,90

Extr. Width = 0,37 mm

Layer Height = 0,12 mm

Interior Fill Percentage = 100 %

Infill Length = 0,01 mm

Betttemperatur: = 105/90

Hotendtemperatur: 235/227

Allowed Perimeter Overlap = 50

Welche relevanten Parameter habe ich übersehen? Mit der Hotendtemperatur komme ich eigentlich gut zurecht. Bei höherer Temperatur läuft das ABS fast schon von allein raus.

Unterschiede sind:

Extruder:

- Retraction Distance

- Extra Retraction Distance

Layer: Keine

Additions: Keine

Infill:

- Interior Fill Percentage: 100 % (Dein Vorschlag)

- Minimum Infill Length: 0,01 mm (Dein Vorschlag)

Support:

- Support Pillar Solution: habe ich 4 mm, Dein Vorschlag 1,5 mm (dürfte doch keinen Einfluss haben, da kein Support benötigt wird?

Temperature:

Da hab ich schon was zu geschrieben. Aus meiner Erfahrung ist 240 °C zu hoch und bei 90 °C Betttemperatur habe ich Haftungsprobleme.

Cooling: keine (wird nicht verwendet)

G-Code:

- Baudrate

Speeds:

- Default Printing Speed: 2.500 mm/min. (war Dein Vorschlag, Du hast 2.700 mm/s)

- Speed Overrides: habe ich angehakt (Mein Fehler) --> Macht das was aus in meinem Fall was aus?

Other: keine

Advanced:

Only retract when crossing open spaces: habe ich angehakt (Mein Fehler) --> Macht das was aus in meinem Fall was aus?

Force retraction between layers: habe ich angehakt (Mein Fehler) --> Macht das was aus in meinem Fall was aus?

Normalerweise brauche ich schon 110 °C beim ersten Layer um eine gute Haftung hinzubekommen. Danach fahre ich dann normalerweise mit 100 °C weiter. Ich werde mal mit der Betttemperatur ab 2. Layer weiter runtergehen. Müsste eigentlich klappen, da sich das Bauteil erst bei ca. 30 °C vom Bett löst.Quote

horst.w

Bett-Temperaturen von 105 / 90° liegen sehr nahe am Erweichungspunkt für ABS und die Rückstrahlung der Wärme im "bodennahen" Bereich sollte man nicht unterschätzen. Da bleibt das Material trotz aller Tricks sehr weich (war bei meinem Testdruck ja so) und dann ist es nachgiebig anstatt dem Extrusionsdruck stand zu halten. Damit wird das neu eingebrachte Material nicht oben aufgebaut, sondern zur Außenkante gequetscht, die einen Wulst bildet.

Wo stelle ich das ein?Quote

horst.w

Nach der Vorschau sieht eine Kombination mit 1 Perimeter und 100% Infill recht gut aus. Die Festigkeit muss man ausprobieren, in jedem Fall sehr langsam drucken und auch ein 2.-Stück daneben stellen, der Zeit wegen.

Danke nochmals für deine Mühen mit meinem Problem.

Gruss

|

Re: Simplify 3D - Druckoptimierung 17. March 2018 15:56 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

... Welche relevanten Parameter habe ich übersehen?

>>> Geschwindigkeiten; da waren 60 mm/s, ich benutze den Minuten Wert nicht, das ist mir zu umständlich und ich habe auch keine gegriffliche Vorstellung, wie schnell oder langsam das tatsächlich ist. Empfohlen hatte ich 35 mm/s.

... Extr. Multiplir = 0,90

stammt ganz sicher nicht von mir. Aber das Thema kann man von außen auch nicht bemängeln, weil es die Balance zwischen dem eingegebenen Durchmesser und eben dem Multi geben muss. Daneben unterliegt das Material einem erheblichen Temperatureinfluss in Form von Ausdehnung mit anschließender Schrumpfung. Es kann auch so quasi "schaumig" werden, wenn durch Einengungen innerhalb der Düse / Schmelzkammer der Druck ansteigt; austretendes Material bläht sich überprotional beim Austreten aus der Düsenöffnung auf - usw, usw

Die 227 ° Drucktemperatur, wenn sie denn so (numerisch) stimmt, dann kann man sicher davon ausgehen, dass das Zeugs allerlei Bestandteile hat, die das bewirken. Das zeigt, dass man zwingend jedes Material zunächst einmal ausgiebig testen muss, um die besonderen Verhältnisse zu ergründen. ABS ist noch lang nicht ABS (gilt für jedes Material). Bei meiner Erstaurüstung hatte ich welches dabei, das sich in Aceton max um 50% auflöste, der Rest war wahrscheinlich Kaugummi.

Retract ist bei Dir zuerst 6 mm eingestellt gewesen, jetzt noch 3 mm, um 1,5 - 2 mm wären anzuraten; ja, die Einstellungen machen etwas aus!

Wenn Du den Retract immer und jederzeit zulässt, dann muss die Nase ja auch irgendwo wieder runterkommen und frisch ansetzen. Zuerst hattest Du keinen negativen Restart drin, das ergibt fast zwangsläufig einen kleinen Knubbel in der Fläche und bei so kleinen Objekten (bei 2 Perimetern ist Schluß und dann ist schon kein Platz mehr für Infill) zwangsläufig auch im Außenbereich. Also wenn schon Retracts, dann bitte aufs höchste austariert mit passendem Retract. Das Begrenzen auf Retracts nur bei Standortwechsel über freie Fläche macht schon Sinn.

Schlechte Haftung mit erhöhter Bett-Temperatur zu begegnen ist keine gute Idee, da sollte man eher ,mit anderen Mitteln dran gehen. Auf dem Mankati habe ich eine Filaprint Platte (PLA / ABS 70/90°), auf dem Anet habe ich BuildTek, ein Teufelszeugs, da bekomme ich mit meinen Standardeinstellungen für den FirstLayer das Gedruckte nur mit Gewalt oder Kältespray ab. Idealpunkt habe ich noch nicht gefunden.

Perimeter werden in Layer eingestellt, 100% Infill in Infill, aber bitte mit nicht mehr als 100% ExtrusionWidth, sonst quillts über.

Zu Multi und Durchmesser noch etwas.

Aus diesen beiden Angaben und einigen anderen mehr, errechnet der Slicer die zu extruierende Strecke Filament, d.h. er gibt über die Firmware die Anzahl der notwenigen Steps vor. Beziehen tut sich die Chose auf die zu füllende Lücke Layer-Höhe x Layer-Breite x Länge. Maß der Dinge ist dabei die Vorgabe der Länge, die sich aus dem Modell ergibt. Wenn nun Durchmesser * Multi höher angesetzt sind als sie tatsächlich betragen, rechnet der Slicer trotzdem mit den eingestellten Werten, erzeugt also einen E-Wert, der in Relation zum tatsächlich benötigten Strang zu klein ist (er geht ja von mehr Materialextrusion aus)> Folge Unterextrusion. Anders rum Dm * Multi zu niedrig, "glaubt" der Slicer, mehr Material durch schieben zu müssen als tatsächlich notwendig > Folge Überextrusion.

Daran kannst Du sehen, wie empfindlich das System ist, selbst auf 0,x kleine Abweichungen. Und wenn ich das prozentual ausdrücke, macht das bei einem "Groß-Projekt" kaum etwas aus, im Kleinen nehmen die Abweichungen sehr beachtliche Größenordnungen an. Filament, das den Normdurchmesser hat, ist reiner Zufall, gutes Filament hat bis zu +/- 0,05 mm Abweichung, wobei das schon egal ist, Hauptsache es ist konstant. Deine 2,92 sind ungewöhnlich. Für echtes 3,0 mm Material nach alter Art ist es ziemlich untermaßig, für neueres mit 2,85 mm ist es ziemlich übermaßig. Der Multi ist der Prozentwert zum Duchmesser, Multi 1,0 bedeutet also, man hantiert allein mit dem Dm, der Multi ist neutral. Der Multi entspricht dem "Flow" in den Display-menues, kann also darüber im laufenden Betrieb nachgeregelt werden. Wenn ich beim Druck sehe, dass ich da etwas ändern muss, trage ich diesen Prozentwert auch direkt im Druckprofil am Rechner ein. Und deshalb benenne ich meine gespeicherten Profile auch nach dem verwendeten Drucker-Material-Sorte, denn ob 2,85er oder 1,75er, das ist egal, aber unterschiedliche Rollen benötigen auch unterschiedliche Einstellungen.

H.

1-mal bearbeitet. Zuletzt am 17.03.18 15:57.

>>> Geschwindigkeiten; da waren 60 mm/s, ich benutze den Minuten Wert nicht, das ist mir zu umständlich und ich habe auch keine gegriffliche Vorstellung, wie schnell oder langsam das tatsächlich ist. Empfohlen hatte ich 35 mm/s.

... Extr. Multiplir = 0,90

stammt ganz sicher nicht von mir. Aber das Thema kann man von außen auch nicht bemängeln, weil es die Balance zwischen dem eingegebenen Durchmesser und eben dem Multi geben muss. Daneben unterliegt das Material einem erheblichen Temperatureinfluss in Form von Ausdehnung mit anschließender Schrumpfung. Es kann auch so quasi "schaumig" werden, wenn durch Einengungen innerhalb der Düse / Schmelzkammer der Druck ansteigt; austretendes Material bläht sich überprotional beim Austreten aus der Düsenöffnung auf - usw, usw

Die 227 ° Drucktemperatur, wenn sie denn so (numerisch) stimmt, dann kann man sicher davon ausgehen, dass das Zeugs allerlei Bestandteile hat, die das bewirken. Das zeigt, dass man zwingend jedes Material zunächst einmal ausgiebig testen muss, um die besonderen Verhältnisse zu ergründen. ABS ist noch lang nicht ABS (gilt für jedes Material). Bei meiner Erstaurüstung hatte ich welches dabei, das sich in Aceton max um 50% auflöste, der Rest war wahrscheinlich Kaugummi.

Retract ist bei Dir zuerst 6 mm eingestellt gewesen, jetzt noch 3 mm, um 1,5 - 2 mm wären anzuraten; ja, die Einstellungen machen etwas aus!

Wenn Du den Retract immer und jederzeit zulässt, dann muss die Nase ja auch irgendwo wieder runterkommen und frisch ansetzen. Zuerst hattest Du keinen negativen Restart drin, das ergibt fast zwangsläufig einen kleinen Knubbel in der Fläche und bei so kleinen Objekten (bei 2 Perimetern ist Schluß und dann ist schon kein Platz mehr für Infill) zwangsläufig auch im Außenbereich. Also wenn schon Retracts, dann bitte aufs höchste austariert mit passendem Retract. Das Begrenzen auf Retracts nur bei Standortwechsel über freie Fläche macht schon Sinn.

Schlechte Haftung mit erhöhter Bett-Temperatur zu begegnen ist keine gute Idee, da sollte man eher ,mit anderen Mitteln dran gehen. Auf dem Mankati habe ich eine Filaprint Platte (PLA / ABS 70/90°), auf dem Anet habe ich BuildTek, ein Teufelszeugs, da bekomme ich mit meinen Standardeinstellungen für den FirstLayer das Gedruckte nur mit Gewalt oder Kältespray ab. Idealpunkt habe ich noch nicht gefunden.

Perimeter werden in Layer eingestellt, 100% Infill in Infill, aber bitte mit nicht mehr als 100% ExtrusionWidth, sonst quillts über.

Zu Multi und Durchmesser noch etwas.

Aus diesen beiden Angaben und einigen anderen mehr, errechnet der Slicer die zu extruierende Strecke Filament, d.h. er gibt über die Firmware die Anzahl der notwenigen Steps vor. Beziehen tut sich die Chose auf die zu füllende Lücke Layer-Höhe x Layer-Breite x Länge. Maß der Dinge ist dabei die Vorgabe der Länge, die sich aus dem Modell ergibt. Wenn nun Durchmesser * Multi höher angesetzt sind als sie tatsächlich betragen, rechnet der Slicer trotzdem mit den eingestellten Werten, erzeugt also einen E-Wert, der in Relation zum tatsächlich benötigten Strang zu klein ist (er geht ja von mehr Materialextrusion aus)> Folge Unterextrusion. Anders rum Dm * Multi zu niedrig, "glaubt" der Slicer, mehr Material durch schieben zu müssen als tatsächlich notwendig > Folge Überextrusion.

Daran kannst Du sehen, wie empfindlich das System ist, selbst auf 0,x kleine Abweichungen. Und wenn ich das prozentual ausdrücke, macht das bei einem "Groß-Projekt" kaum etwas aus, im Kleinen nehmen die Abweichungen sehr beachtliche Größenordnungen an. Filament, das den Normdurchmesser hat, ist reiner Zufall, gutes Filament hat bis zu +/- 0,05 mm Abweichung, wobei das schon egal ist, Hauptsache es ist konstant. Deine 2,92 sind ungewöhnlich. Für echtes 3,0 mm Material nach alter Art ist es ziemlich untermaßig, für neueres mit 2,85 mm ist es ziemlich übermaßig. Der Multi ist der Prozentwert zum Duchmesser, Multi 1,0 bedeutet also, man hantiert allein mit dem Dm, der Multi ist neutral. Der Multi entspricht dem "Flow" in den Display-menues, kann also darüber im laufenden Betrieb nachgeregelt werden. Wenn ich beim Druck sehe, dass ich da etwas ändern muss, trage ich diesen Prozentwert auch direkt im Druckprofil am Rechner ein. Und deshalb benenne ich meine gespeicherten Profile auch nach dem verwendeten Drucker-Material-Sorte, denn ob 2,85er oder 1,75er, das ist egal, aber unterschiedliche Rollen benötigen auch unterschiedliche Einstellungen.

H.

1-mal bearbeitet. Zuletzt am 17.03.18 15:57.

|

Re: Simplify 3D - Druckoptimierung 18. March 2018 09:45 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 262 |

So, ich habe heute mal das komplette teil gedruckt.

Mit dem Ergebnis bin ich sehr zufrieden, Vergleich vorher-nachher:

Danke Horst.

Mit dem Ergebnis bin ich sehr zufrieden, Vergleich vorher-nachher:

Danke Horst.

|

Re: Simplify 3D - Druckoptimierung 18. March 2018 11:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

Das sieht schon recht passabel aus!

Nur die deutlichen Layerschichtungen gefallen mir noch nicht. Das deutet meist auf schlechtes Verschmelzen und damit auf schlechte Haftung hin.

Ursachen mehrere denkbar,

- Temperatur

- Geschwindigkeit

- Layerhöhe

- Unterextrusion

- Eigenarten (Unarten) de Materials

oder von allem ein bisschen.

Schlage vor, dass Du das mal auf sich beruhen lässt, erst mal schauen, wie es bei mir raus kommt, wenn ich die Proben von Dir habe.

H.

Nur die deutlichen Layerschichtungen gefallen mir noch nicht. Das deutet meist auf schlechtes Verschmelzen und damit auf schlechte Haftung hin.

Ursachen mehrere denkbar,

- Temperatur

- Geschwindigkeit

- Layerhöhe

- Unterextrusion

- Eigenarten (Unarten) de Materials

oder von allem ein bisschen.

Schlage vor, dass Du das mal auf sich beruhen lässt, erst mal schauen, wie es bei mir raus kommt, wenn ich die Proben von Dir habe.

H.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.