Home

>

RepRap User Groups

>

Europe

>

Deutschsprachiges Forum

>

Extruder, Hotends & verschiedene Materialien

>

Thema

>

Seite 2

Wärmeverteilung im Filament

geschrieben von Willy

|

Re: Wärmeverteilung im Filament 16. January 2012 16:24 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

bensor Wrote:

-------------------------------------------------------

> Das mit der Temperaturabfrage habe ich auch

> festgestellt. Bei Geschwindigkeiten über 300

> spint die Temp-abfrage bei mir auch.

> Wenn du mit dem Travel-speed auf 500 gehst... baut

> die Firmware sich nen fehler zusammen und Travelt

> nurnoch mit 50.... Das sollte man in der

> Firmware-entwicklung neu bedenken...wenn du schon

> am rumeditiern bist

>

> gruß ben

So, mittlerweile habe ich den "free running mode" des ADC implementiert und mir mal ein paar Gedanken zur "optimalen" Firmware gemacht.

Glücklicherweise habe ich nicht gleich "rumeditiert", sondern nochmal recherchiert, was aktuelle Firmwaren (ist das der Plural? ) so leisten und festgestellt, dass meine Gedanken (incl. "free running mode") schon weitgehend umgesetzt sind. Das gehört aber in einen anderen Thread.

) so leisten und festgestellt, dass meine Gedanken (incl. "free running mode") schon weitgehend umgesetzt sind. Das gehört aber in einen anderen Thread.

LG, Willy

-------------------------------------------------------

> Das mit der Temperaturabfrage habe ich auch

> festgestellt. Bei Geschwindigkeiten über 300

> spint die Temp-abfrage bei mir auch.

> Wenn du mit dem Travel-speed auf 500 gehst... baut

> die Firmware sich nen fehler zusammen und Travelt

> nurnoch mit 50.... Das sollte man in der

> Firmware-entwicklung neu bedenken...wenn du schon

> am rumeditiern bist

>

> gruß ben

So, mittlerweile habe ich den "free running mode" des ADC implementiert und mir mal ein paar Gedanken zur "optimalen" Firmware gemacht.

Glücklicherweise habe ich nicht gleich "rumeditiert", sondern nochmal recherchiert, was aktuelle Firmwaren (ist das der Plural?

) so leisten und festgestellt, dass meine Gedanken (incl. "free running mode") schon weitgehend umgesetzt sind. Das gehört aber in einen anderen Thread.

) so leisten und festgestellt, dass meine Gedanken (incl. "free running mode") schon weitgehend umgesetzt sind. Das gehört aber in einen anderen Thread.LG, Willy

|

Re: Wärmeverteilung im Filament 18. January 2012 07:48 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 282 |

theodleif Wrote:

-------------------------------------------------------

> Wirklich gut an der Geschichte finde ich, dass man

> damit vom Teflon wegkommt. Ich fand es nie eine

> gute Idee, das Zeug so hoch zu erhitzen bis es

> schmilzt.

>

> Schön ist auch, dass endlich mal wieder probiert

> wird, statt alte Weisheiten nachzukauen.

Genau meine Meinung, diese Flourchemie ist voll die krasse Sch....

Jetzt kommt frischer Wind rein, bis das Filament aus der Kurve fliegt...

-------------------------------------------------------

> Wirklich gut an der Geschichte finde ich, dass man

> damit vom Teflon wegkommt. Ich fand es nie eine

> gute Idee, das Zeug so hoch zu erhitzen bis es

> schmilzt.

>

> Schön ist auch, dass endlich mal wieder probiert

> wird, statt alte Weisheiten nachzukauen.

Genau meine Meinung, diese Flourchemie ist voll die krasse Sch....

Jetzt kommt frischer Wind rein, bis das Filament aus der Kurve fliegt...

|

Re: Wärmeverteilung im Filament 18. January 2012 17:05 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

|

Re: Wärmeverteilung im Filament 18. January 2012 17:57 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Ich hab das wieder raus genommen...

das Material schmilzt bis in das Peek hinein... das gab dann mit der Zeit immer mehr Widerstand.

Bei der 2. Maschine hat es erst gar nicht funktioniert. Ich vermute weil ich da den Heizblock noch quer hatte. Da bin ich mir aber nicht ganz sicher.

Jedenfalls hat es da von Anfang an viel schwerer gedrückt.

Dann hab ich versucht oben wieder (über das Messingröhrchen) ein Stück Teflon zu setzen.. aber das half auch nicht, kann sein wegen dem Übergang.

Jedenfalls hab ich alles wieder zurück gebaut, weil ich auf Dauer mit dem Teflon besser klar komme.

Das Röhrchen ging nur ca 10mm über den Gewindebecher hinaus, kam also mit dem Extruder nicht in Kontakt.. innerhalb vom Extruder war das Material wieder fest. Ich glaube mit PLA wird das gar nicht gehen. Das wird ja noch flüssiger...

Das war jedenfalls nix.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

das Material schmilzt bis in das Peek hinein... das gab dann mit der Zeit immer mehr Widerstand.

Bei der 2. Maschine hat es erst gar nicht funktioniert. Ich vermute weil ich da den Heizblock noch quer hatte. Da bin ich mir aber nicht ganz sicher.

Jedenfalls hat es da von Anfang an viel schwerer gedrückt.

Dann hab ich versucht oben wieder (über das Messingröhrchen) ein Stück Teflon zu setzen.. aber das half auch nicht, kann sein wegen dem Übergang.

Jedenfalls hab ich alles wieder zurück gebaut, weil ich auf Dauer mit dem Teflon besser klar komme.

Das Röhrchen ging nur ca 10mm über den Gewindebecher hinaus, kam also mit dem Extruder nicht in Kontakt.. innerhalb vom Extruder war das Material wieder fest. Ich glaube mit PLA wird das gar nicht gehen. Das wird ja noch flüssiger...

Das war jedenfalls nix.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 19. January 2012 15:37 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

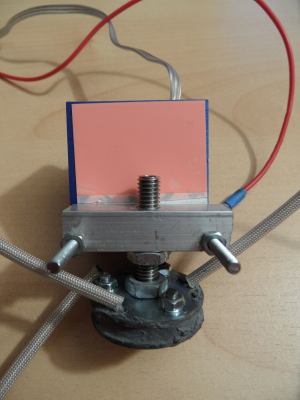

Musst Du so machen. Dann brauchst Du auch kein Peek.

2-mal bearbeitet. Zuletzt am 19.01.12 15:40.

2-mal bearbeitet. Zuletzt am 19.01.12 15:40.

|

Re: Wärmeverteilung im Filament 20. January 2012 04:30 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Jaja, wenn du da tagelang Zeit hast so ein Ding zu bauen

Außerdem muss sich ja erst noch zeigen ob es auf Dauer funktioniert.

Du weist ja noch gar nicht, ob du den Bowden damit in den Griff bekommst. Ich gönn es dir...

Jetzt hast du zwar die Masse des Extruders vom Schlitten, aber dafür dann dieses Teil... wie viel Gewicht hast du jetzt gewonnen ?

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Außerdem muss sich ja erst noch zeigen ob es auf Dauer funktioniert.

Du weist ja noch gar nicht, ob du den Bowden damit in den Griff bekommst. Ich gönn es dir...

Jetzt hast du zwar die Masse des Extruders vom Schlitten, aber dafür dann dieses Teil... wie viel Gewicht hast du jetzt gewonnen ?

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 20. January 2012 09:34 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: Wärmeverteilung im Filament 20. January 2012 14:54 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Das ganze Ding... meine ich.. das muß doch mittlerweile recht schwer geworden sein ? Das wiegt ja jetzt erheblich mehr wie eine Düse aus Peek ... das meine ich damit.

Aber ich bin wirklich mal gespannt ob der Bowden dadurch funktioniert...

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Aber ich bin wirklich mal gespannt ob der Bowden dadurch funktioniert...

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 05. February 2012 08:01 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

So, jetzt nehme ich mir endlich mal die Zeit für einen kurzen Zwischenbericht (im Augenblick bin ich beruflich ziemlich eingespannt). Aufgrund der anfangs vorgestellten Berechnungen wollte ich erstens die heiße Messing-Strecke möglichst lang machen und zweitens eine zusätzliche wärmeübertragende Fläche im Bereich der Filamentmitte einbauen. Weiterhin sollte der Extruder möglichst klein sein. Hier das Ergebnis:

Die Messing-Düse ist insgesamt 35 mm lang und erreicht damit fast die Bohrung im ABS-Extruder. Damit dieser nicht zu warm wird ist der Alu-Kühlkörper auf den PEEK-Isolator gepresst. Der Kühlkörper soll also nicht den Düsenanfang kühlen, sondern nur den Isolator.

Das im 2ten Bild gezeigte Messing-Doppel-T-Profil ist 8 mm lang und in die Messingdüse gesteckt. Dadurch soll zusätzliche Wärme in die Filamentmitte transportiert werden. Das scheint auch ganz gut zu funktionieren, doch der erhöhte Strömungswiderstand führte zunächst dazu, dass der Extruder-Schrittmotor "knatterte", d.h. Schritte verlor.

Daraufhin habe ich einen abgewandelten "Greg's Wade Extruder" entworfen, der mit handelsüblichen Zahnrädern funktioniert und zudem noch etwas kleiner als das Original ist. Der Extruder hat einen Achsabstand von 36 mm (ca. +/- 1 mm einstellbar) und eignet sich damit für folgende Zahnräder:

1. Möglichkeit: Modul 1 mit 60:12 Zähnen (ist zur Zeit eingebaut)

2. Möglichkeit: Modul 0,7 mit 90:12 Zähnen

Die im Bild gezeigte 3. Möglichkeit mit gedruckten Zahnrädern (47:9) ist mir zu ungenau (evtl. ginge es mit einer 0,25er Düse).

Mit den gekauften Zahnrädern (Mädler) hat der Extruder jetzt sogar mit den 60:12 Zähnen Kraft ohne Ende Ich kann jetzt problemlos 100 mm ABS bei 250 mm/min und 240°C rausschieben, was einer Druckgeschwindigkeit von 150 mm/s entspricht (0,5 mm Düse). Leider ist diese Geschwindigkeit in der Praxis nur auf "langen Geraden" erreichbar - wenn's um Ecken geht zieht sich das ABS wie ein Gummiband zusammen und macht die Ecken rund.

Ich kann jetzt problemlos 100 mm ABS bei 250 mm/min und 240°C rausschieben, was einer Druckgeschwindigkeit von 150 mm/s entspricht (0,5 mm Düse). Leider ist diese Geschwindigkeit in der Praxis nur auf "langen Geraden" erreichbar - wenn's um Ecken geht zieht sich das ABS wie ein Gummiband zusammen und macht die Ecken rund.

LG, Willy

Die Messing-Düse ist insgesamt 35 mm lang und erreicht damit fast die Bohrung im ABS-Extruder. Damit dieser nicht zu warm wird ist der Alu-Kühlkörper auf den PEEK-Isolator gepresst. Der Kühlkörper soll also nicht den Düsenanfang kühlen, sondern nur den Isolator.

Das im 2ten Bild gezeigte Messing-Doppel-T-Profil ist 8 mm lang und in die Messingdüse gesteckt. Dadurch soll zusätzliche Wärme in die Filamentmitte transportiert werden. Das scheint auch ganz gut zu funktionieren, doch der erhöhte Strömungswiderstand führte zunächst dazu, dass der Extruder-Schrittmotor "knatterte", d.h. Schritte verlor.

Daraufhin habe ich einen abgewandelten "Greg's Wade Extruder" entworfen, der mit handelsüblichen Zahnrädern funktioniert und zudem noch etwas kleiner als das Original ist. Der Extruder hat einen Achsabstand von 36 mm (ca. +/- 1 mm einstellbar) und eignet sich damit für folgende Zahnräder:

1. Möglichkeit: Modul 1 mit 60:12 Zähnen (ist zur Zeit eingebaut)

2. Möglichkeit: Modul 0,7 mit 90:12 Zähnen

Die im Bild gezeigte 3. Möglichkeit mit gedruckten Zahnrädern (47:9) ist mir zu ungenau (evtl. ginge es mit einer 0,25er Düse).

Mit den gekauften Zahnrädern (Mädler) hat der Extruder jetzt sogar mit den 60:12 Zähnen Kraft ohne Ende

Ich kann jetzt problemlos 100 mm ABS bei 250 mm/min und 240°C rausschieben, was einer Druckgeschwindigkeit von 150 mm/s entspricht (0,5 mm Düse). Leider ist diese Geschwindigkeit in der Praxis nur auf "langen Geraden" erreichbar - wenn's um Ecken geht zieht sich das ABS wie ein Gummiband zusammen und macht die Ecken rund.

Ich kann jetzt problemlos 100 mm ABS bei 250 mm/min und 240°C rausschieben, was einer Druckgeschwindigkeit von 150 mm/s entspricht (0,5 mm Düse). Leider ist diese Geschwindigkeit in der Praxis nur auf "langen Geraden" erreichbar - wenn's um Ecken geht zieht sich das ABS wie ein Gummiband zusammen und macht die Ecken rund.LG, Willy

|

Re: Wärmeverteilung im Filament 05. February 2012 09:40 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 282 |

|

Re: Wärmeverteilung im Filament 05. February 2012 10:48 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

"Leider ist diese Geschwindigkeit in der Praxis nur auf "langen Geraden" erreichbar - wenn's um Ecken geht zieht sich das ABS wie ein Gummiband zusammen und macht die Ecken rund."

das macht er aber nur, wenn er zu wenig drückt... das der Vorschub mehr durchdreht, als das er transportiert. denn ab einer gewissen Geschwindigkeit wird die Transportschraube das Problem.... die dreht dann zwar noch, aber das Filament läuft nicht 1:1 mit.

Bei geraden fällt das nicht so extrem auf... erst wenn man höhere Blöcke macht, dann bekommst du Risse.

Und vertuh dich nicht, mit einer 0,25mm Düse wird es schwieriger zu drücken. Da muß man erheblich mehr Kraft aufbringen.

Aber alleine über 25€ für die Zahnräder ist schon nicht schlecht...

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

das macht er aber nur, wenn er zu wenig drückt... das der Vorschub mehr durchdreht, als das er transportiert. denn ab einer gewissen Geschwindigkeit wird die Transportschraube das Problem.... die dreht dann zwar noch, aber das Filament läuft nicht 1:1 mit.

Bei geraden fällt das nicht so extrem auf... erst wenn man höhere Blöcke macht, dann bekommst du Risse.

Und vertuh dich nicht, mit einer 0,25mm Düse wird es schwieriger zu drücken. Da muß man erheblich mehr Kraft aufbringen.

Aber alleine über 25€ für die Zahnräder ist schon nicht schlecht...

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 05. February 2012 11:53 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

> ...zum Transport nimmst Du wohl auch ein kleines Zahnrad, oder?

Nein, ich habe auch diese "dubiose" Fertigung mit dem M5 Gewindebohrer ausprobiert - und es hat funktioniert

> das macht er aber nur, wenn er zu wenig drückt... das der Vorschub

> mehr durchdreht, als das er transportiert. denn ab einer gewissen

> Geschwindigkeit wird die Transportschraube das Problem.... die dreht

> dann zwar noch, aber das Filament läuft nicht 1:1 mit.

Eigentlich habe ich nicht den Eindruck, dass zu wenig kommt. Das werde ich mal messen: gleiche Menge langsam und schnell drücken und dann auswiegen.

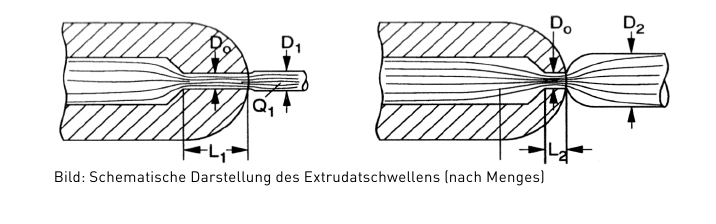

Mein (visueller) Eindruck ist eher, dass das Filament generell beim freien Ausdrücken hinter der Düse wieder dicker wird: geschätzte 0,7 mm statt 0,5. Es zieht sich also zusammen. Dieser Effekt macht keine Probleme, solange ausreichend langsam gedruckt wird, da das frisch ausgedruckte Material dann bereits erstarrt ist bevor die Düse es "um die Ecke" ziehen kann.

> Und vertuh dich nicht, mit einer 0,25mm Düse wird es schwieriger zu drücken.

Ich will auch nicht mit 0,25 mm drucken. Allerdings scheint es mir nicht möglich zu sein, mit einer 0,5er oder 0,35er Düse vernünftige Zahnräder zu drucken.

> Aber alleine über 25€ für die Zahnräder ist schon nicht schlecht...

Mädler Artikelnr. 28306000 zu 3,72 EUR und 21401200 zu 4,00 EUR macht zusammen 7,72 EUR. Wieviel kosten doch gleich Deine Zahnräder?

LG, Willy

Nein, ich habe auch diese "dubiose" Fertigung mit dem M5 Gewindebohrer ausprobiert - und es hat funktioniert

> das macht er aber nur, wenn er zu wenig drückt... das der Vorschub

> mehr durchdreht, als das er transportiert. denn ab einer gewissen

> Geschwindigkeit wird die Transportschraube das Problem.... die dreht

> dann zwar noch, aber das Filament läuft nicht 1:1 mit.

Eigentlich habe ich nicht den Eindruck, dass zu wenig kommt. Das werde ich mal messen: gleiche Menge langsam und schnell drücken und dann auswiegen.

Mein (visueller) Eindruck ist eher, dass das Filament generell beim freien Ausdrücken hinter der Düse wieder dicker wird: geschätzte 0,7 mm statt 0,5. Es zieht sich also zusammen. Dieser Effekt macht keine Probleme, solange ausreichend langsam gedruckt wird, da das frisch ausgedruckte Material dann bereits erstarrt ist bevor die Düse es "um die Ecke" ziehen kann.

> Und vertuh dich nicht, mit einer 0,25mm Düse wird es schwieriger zu drücken.

Ich will auch nicht mit 0,25 mm drucken. Allerdings scheint es mir nicht möglich zu sein, mit einer 0,5er oder 0,35er Düse vernünftige Zahnräder zu drucken.

> Aber alleine über 25€ für die Zahnräder ist schon nicht schlecht...

Mädler Artikelnr. 28306000 zu 3,72 EUR und 21401200 zu 4,00 EUR macht zusammen 7,72 EUR. Wieviel kosten doch gleich Deine Zahnräder?

LG, Willy

|

Re: Wärmeverteilung im Filament 05. February 2012 12:01 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

ich hatte die POMlräder gesehen, auch Mädler... daher war ich auf den Preis gekommen.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 05. February 2012 12:08 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Dein Eindruck über das ausdehnen täuscht nicht... das quillt immer ein bisschen auseinander wenn es aus der düse ist.

Aber das um die Ecke ziehen ist eindeutig zu wenig Material. Das hat nichts mit der zeit zu tun... du bist zu schnell, dann kommt nicht mehr genug.

Würdest du das Volumen erhöhen, dann würde es liegen bleiben. (oder eben runter mit der Verfahrgeschwindigkeit.) Den selben Effekt hast du auch bei geringerer Verfahrgeschwindigkeit, wenn du zu wenig dabei drückst.

Zahnräder lassen sich aber herstellen... ein bisschen Übung, und das geht. Das ist alles eine Einstellungssache.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Aber das um die Ecke ziehen ist eindeutig zu wenig Material. Das hat nichts mit der zeit zu tun... du bist zu schnell, dann kommt nicht mehr genug.

Würdest du das Volumen erhöhen, dann würde es liegen bleiben. (oder eben runter mit der Verfahrgeschwindigkeit.) Den selben Effekt hast du auch bei geringerer Verfahrgeschwindigkeit, wenn du zu wenig dabei drückst.

Zahnräder lassen sich aber herstellen... ein bisschen Übung, und das geht. Das ist alles eine Einstellungssache.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 05. February 2012 12:33 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

[out of topic]

> ... ein bisschen Übung, und das geht.

Im Moment darf ich nicht üben, da meine Frau den lieblichen Duft von ABS für Gestank hält . Ich bin jetzt erstmal dabei ein Gehäuse mit Abzug um den Drucker zu bauen. Erste Musterteile von Aluprofiltechnik habe ich schon bestellt. Das Ganze wird aber wohl eine längere Geschichte ...

. Ich bin jetzt erstmal dabei ein Gehäuse mit Abzug um den Drucker zu bauen. Erste Musterteile von Aluprofiltechnik habe ich schon bestellt. Das Ganze wird aber wohl eine längere Geschichte ...

[end out of topic]

LG, Willy

> ... ein bisschen Übung, und das geht.

Im Moment darf ich nicht üben, da meine Frau den lieblichen Duft von ABS für Gestank hält

. Ich bin jetzt erstmal dabei ein Gehäuse mit Abzug um den Drucker zu bauen. Erste Musterteile von Aluprofiltechnik habe ich schon bestellt. Das Ganze wird aber wohl eine längere Geschichte ...

. Ich bin jetzt erstmal dabei ein Gehäuse mit Abzug um den Drucker zu bauen. Erste Musterteile von Aluprofiltechnik habe ich schon bestellt. Das Ganze wird aber wohl eine längere Geschichte ...[end out of topic]

LG, Willy

|

Re: Wärmeverteilung im Filament 05. February 2012 13:00 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

ich hab mir beim Reichelt einen Lötdampfabsauger (FILTER 426-DLX) gekauft... mit Kohlefilter... das hilft.

Vor allem wenn man die etwas modifiziert, und mehrere Filtermatten verwendet.

Einfach noch eine Kiste davor, und da dann die zusätzlichen Filter rein.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Vor allem wenn man die etwas modifiziert, und mehrere Filtermatten verwendet.

Einfach noch eine Kiste davor, und da dann die zusätzlichen Filter rein.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 06. February 2012 08:29 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 57 |

[out of topic]

Ganz andere Frage:

Wie befestigst du die Zahnräder eigentlich auf dem Schaft/Transportschraube.

Bzw. wie machst du das Flanschgewinde (kenn den Fachausdruck nicht)...

Gibts diese Zahnräder/Zahnriemenräder eigentlich nirgends mit Flanschgewinde zu vernünftigen Preisen zu kaufen?

Gruss

[end out of topic]

Ganz andere Frage:

Wie befestigst du die Zahnräder eigentlich auf dem Schaft/Transportschraube.

Bzw. wie machst du das Flanschgewinde (kenn den Fachausdruck nicht)...

Gibts diese Zahnräder/Zahnriemenräder eigentlich nirgends mit Flanschgewinde zu vernünftigen Preisen zu kaufen?

Gruss

[end out of topic]

|

Re: Wärmeverteilung im Filament 06. February 2012 13:52 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

> Bzw. wie machst du das Flanschgewinde (kenn den Fachausdruck nicht)...

wie wäre es mit "Radial-Gewindebohrung"? (Ich weiß es auch nicht besser ). Auf jeden Fall muß diese besagte Gewindebohrung (ich mach sogar 2 um ca. 120° versetzt) wohl selbst gemacht werden - es gibt zwar bei einem großen populären Elektronik-Versender zumindest die Z=12 Ritzel mit fertiger Gewindebohrung doch die Teile sind so grottenschlecht, dass man dann auch selbst gefeilte nehmen kann

). Auf jeden Fall muß diese besagte Gewindebohrung (ich mach sogar 2 um ca. 120° versetzt) wohl selbst gemacht werden - es gibt zwar bei einem großen populären Elektronik-Versender zumindest die Z=12 Ritzel mit fertiger Gewindebohrung doch die Teile sind so grottenschlecht, dass man dann auch selbst gefeilte nehmen kann  .

.

Für die Gewinde ist eine Standbohrmaschine hilfreich: Zahnrad in Maschinen-Schraubstock spannen, Loch mit Zentrierbohrer ansenken, mit Kerndurchmesser bohren, (jetzt kommt der Trick) Gewindebohrer in das Bohrfutter spannen und per Hand eindrehen (am Bohrfutter anfassen) und gleichzeitig (mit der anderen Hand) die Höhe nachstellen. Da das Teil nicht aus- und woanders wieder eingespannt wird passt das Gewinde präzise. Empfehlenswert ist auf jeden Fall ein "Maschinengewindebohrer" und nicht so ein 3er Satz der IMHO nur noch verkauft wird um Azubis zu quälen .

.

LG, Willy

wie wäre es mit "Radial-Gewindebohrung"? (Ich weiß es auch nicht besser

). Auf jeden Fall muß diese besagte Gewindebohrung (ich mach sogar 2 um ca. 120° versetzt) wohl selbst gemacht werden - es gibt zwar bei einem großen populären Elektronik-Versender zumindest die Z=12 Ritzel mit fertiger Gewindebohrung doch die Teile sind so grottenschlecht, dass man dann auch selbst gefeilte nehmen kann

). Auf jeden Fall muß diese besagte Gewindebohrung (ich mach sogar 2 um ca. 120° versetzt) wohl selbst gemacht werden - es gibt zwar bei einem großen populären Elektronik-Versender zumindest die Z=12 Ritzel mit fertiger Gewindebohrung doch die Teile sind so grottenschlecht, dass man dann auch selbst gefeilte nehmen kann  .

.Für die Gewinde ist eine Standbohrmaschine hilfreich: Zahnrad in Maschinen-Schraubstock spannen, Loch mit Zentrierbohrer ansenken, mit Kerndurchmesser bohren, (jetzt kommt der Trick) Gewindebohrer in das Bohrfutter spannen und per Hand eindrehen (am Bohrfutter anfassen) und gleichzeitig (mit der anderen Hand) die Höhe nachstellen. Da das Teil nicht aus- und woanders wieder eingespannt wird passt das Gewinde präzise. Empfehlenswert ist auf jeden Fall ein "Maschinengewindebohrer" und nicht so ein 3er Satz der IMHO nur noch verkauft wird um Azubis zu quälen

.

.LG, Willy

|

Re: Wärmeverteilung im Filament 06. February 2012 16:03 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 387 |

Das sieht ja richtig professionell aus, mal gespannt wie sich deine Druckqualität weiter entwickelt.

Das "dicker werden" des Kunststoffs, der aus der Düse kommt, ist ein bekannter Effekt von Kunststoffschmelzen und nennt sich auch "Strang- oder Extrudatschwellen".

Der Effekt wird stärker:

- je kürzer die Düse ist

- je höher die Strömungsgeschwindigkeit ist und

- je kleiner der Düsendurchmesser

There are only 10 types of people in the world —

those who understand binary, and those who don't.

GSG-Elektronik

Das "dicker werden" des Kunststoffs, der aus der Düse kommt, ist ein bekannter Effekt von Kunststoffschmelzen und nennt sich auch "Strang- oder Extrudatschwellen".

Der Effekt wird stärker:

- je kürzer die Düse ist

- je höher die Strömungsgeschwindigkeit ist und

- je kleiner der Düsendurchmesser

There are only 10 types of people in the world —

those who understand binary, and those who don't.

GSG-Elektronik

|

Re: Wärmeverteilung im Filament 06. February 2012 18:13 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Dann sollte man wohl die Angabe vom Adrian "short as possible" bei der Düsenbohrung wohl mal schnell über den Haufen schmeißen ?

Hat er übrigens wohl auch schon nicht mehr in seiner Zeichnung stehen. Da steht jetzt eine feste Längenangabe von 0,5mm bei 0,5mm Düsendurchmesser.

Was sagt den der Herr Menges zu dem Länge/ Durchmesserverhältniss ?

Ich probiere auch nochmal ne "Volldampfdüse" zu machen Das lässt mir jetzt langsam keine Ruhe mehr...

Das lässt mir jetzt langsam keine Ruhe mehr...

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Hat er übrigens wohl auch schon nicht mehr in seiner Zeichnung stehen. Da steht jetzt eine feste Längenangabe von 0,5mm bei 0,5mm Düsendurchmesser.

Was sagt den der Herr Menges zu dem Länge/ Durchmesserverhältniss ?

Ich probiere auch nochmal ne "Volldampfdüse" zu machen

Das lässt mir jetzt langsam keine Ruhe mehr...

Das lässt mir jetzt langsam keine Ruhe mehr...Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 08. February 2012 02:54 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

So... ich hab mal an der Düse gebastelt...

und es hat mich glatt umgehauen

Willy du hast recht ! Die Heizlänge ist wirklich ausschlaggebend !

Bis dato, mit der alten Düse kam ich bis maximal 40-43 mm/s dann war Schluss.

Jetzt hab ich die Proportionen der Düse mal geändert.

Ich konnte gestern bis 150mm/s ABS schieben ohne Feineinstellungen... das ist noch nicht ausgereizt...

Das ABS schießt regelrecht aus der Düse.

Ohne zu drucken, also einfach nur Material drücken... konnte ich mit bis 350mm/s(Düse 0,5mm). Aber dann fing es an kritisch zu werden.

So sieht die im Verhältnis zur alten Düse aus. Ich hab mir das Gewinde gespart, und eine Made rein gemacht, dann kann man den Heizklotz besser ab machen.

Aber ich werde noch was rum probieren...mal sehen wie sie sich auf Dauer verhält.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

und es hat mich glatt umgehauen

Willy du hast recht ! Die Heizlänge ist wirklich ausschlaggebend !

Bis dato, mit der alten Düse kam ich bis maximal 40-43 mm/s dann war Schluss.

Jetzt hab ich die Proportionen der Düse mal geändert.

Ich konnte gestern bis 150mm/s ABS schieben ohne Feineinstellungen... das ist noch nicht ausgereizt...

Das ABS schießt regelrecht aus der Düse.

Ohne zu drucken, also einfach nur Material drücken... konnte ich mit bis 350mm/s(Düse 0,5mm). Aber dann fing es an kritisch zu werden.

So sieht die im Verhältnis zur alten Düse aus. Ich hab mir das Gewinde gespart, und eine Made rein gemacht, dann kann man den Heizklotz besser ab machen.

Aber ich werde noch was rum probieren...mal sehen wie sie sich auf Dauer verhält.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 08. February 2012 12:06 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 236 |

|

Re: Wärmeverteilung im Filament 08. February 2012 12:36 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: Wärmeverteilung im Filament 08. February 2012 14:24 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

> ... nach Menges

Mindestens ein Buch/Skript von Menges müsste ich eigentlich auch irgendwo haben, da ich am IKV (Instituit für Kunststoffverarbeitung) sogar mal eine Studienarbeit gemacht habe

> Willy du hast recht ! Die Heizlänge ist wirklich ausschlaggebend !

Auch Theoretiker können mal Glück haben

LG, Willy

Mindestens ein Buch/Skript von Menges müsste ich eigentlich auch irgendwo haben, da ich am IKV (Instituit für Kunststoffverarbeitung) sogar mal eine Studienarbeit gemacht habe

> Willy du hast recht ! Die Heizlänge ist wirklich ausschlaggebend !

Auch Theoretiker können mal Glück haben

LG, Willy

|

Re: Wärmeverteilung im Filament 09. February 2012 03:58 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

@Detlef

Ich hätte auch erwartet das die mehr kleckert... ist aber nicht mehr und nicht weniger wie die alte auch. (bei ABS)

@Destruktor

Ich hätte ja schon längst eine Düse mit Wechselspitze gemacht... aber weist du was das für ne Fummelsarbeit ist diese kleinen Düsen zu machen ?

Die mußt du ja mit der Pinzette in die Drehbank spannen.... Hutmuttern sind mir zu klobig und zu ungenau gearbeitet. Aber darüber werde ich mir noch Gedanken machen.

Das mit den Geschwindigkeiten ist auch so eine Sache.... man sehe sich mal in der Hauptmaske vom Ponterface die Geschwindigkeitsangaben für den Extruder an. Da steht mm/min . Wenn ich da 300mm/min angebe, schießt er mir das Material unten raus.... wenn ich das dann umrechne, sind das nur ein paar mm/s. Das kann nicht stimmen.

Da müßte ich mir ein Testteil machen, 100x100, einlinig, und dann die Geschwindigkeit mit der Uhr stoppen.

Was mir aber auffällt, ist das ich eine 0,35mm Düse gut 3x so schnell laufen lassen kann wie vorher.

Mehr wie 150mm/s(skeinforge) kann ich mit meinen Maschinen nicht fahren, dann hab ich angst das sie mir innerhalb kurzer Zeit kaputt gehen, denn die Belastung ist enorm. Es bringt mir nix, wenn ich dann alle 2 Wochen meine Maschinen reparieren muss.

Was mir auch aufgefallen ist... die Rampen von Extruder und Achsen sind nicht synchron. Ich hab jetzt als Firmware die Repetier drauf. Da hab ich bei hohen Geschwindigkeiten am Ende , da wo der die Richtung wechselt immer zu viel Material. Es scheint so, als wenn er die Geschwindigkeit der Achesn abbremst, aber der Extruder läuft schnell weiter. So sieht es jedenfalls aus.

Wenn ich mit der Geschwindigkeit runter gehe verschwindet das.

Nochwas... die Skeinforge 48 funktioniert nicht sauber. Clip geht gar nicht und es macht unwillkürliche Spots. 47 macht das nicht.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Ich hätte auch erwartet das die mehr kleckert... ist aber nicht mehr und nicht weniger wie die alte auch. (bei ABS)

@Destruktor

Ich hätte ja schon längst eine Düse mit Wechselspitze gemacht... aber weist du was das für ne Fummelsarbeit ist diese kleinen Düsen zu machen ?

Die mußt du ja mit der Pinzette in die Drehbank spannen.... Hutmuttern sind mir zu klobig und zu ungenau gearbeitet. Aber darüber werde ich mir noch Gedanken machen.

Das mit den Geschwindigkeiten ist auch so eine Sache.... man sehe sich mal in der Hauptmaske vom Ponterface die Geschwindigkeitsangaben für den Extruder an. Da steht mm/min . Wenn ich da 300mm/min angebe, schießt er mir das Material unten raus.... wenn ich das dann umrechne, sind das nur ein paar mm/s. Das kann nicht stimmen.

Da müßte ich mir ein Testteil machen, 100x100, einlinig, und dann die Geschwindigkeit mit der Uhr stoppen.

Was mir aber auffällt, ist das ich eine 0,35mm Düse gut 3x so schnell laufen lassen kann wie vorher.

Mehr wie 150mm/s(skeinforge) kann ich mit meinen Maschinen nicht fahren, dann hab ich angst das sie mir innerhalb kurzer Zeit kaputt gehen, denn die Belastung ist enorm. Es bringt mir nix, wenn ich dann alle 2 Wochen meine Maschinen reparieren muss.

Was mir auch aufgefallen ist... die Rampen von Extruder und Achsen sind nicht synchron. Ich hab jetzt als Firmware die Repetier drauf. Da hab ich bei hohen Geschwindigkeiten am Ende , da wo der die Richtung wechselt immer zu viel Material. Es scheint so, als wenn er die Geschwindigkeit der Achesn abbremst, aber der Extruder läuft schnell weiter. So sieht es jedenfalls aus.

Wenn ich mit der Geschwindigkeit runter gehe verschwindet das.

Nochwas... die Skeinforge 48 funktioniert nicht sauber. Clip geht gar nicht und es macht unwillkürliche Spots. 47 macht das nicht.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Wärmeverteilung im Filament 09. February 2012 09:49 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Stoffel15 Wrote:

-------------------------------------------------------

> Was mir auch aufgefallen ist... die Rampen von

> Extruder und Achsen sind nicht synchron. Ich hab

> jetzt als Firmware die Repetier drauf. Da hab ich

> bei hohen Geschwindigkeiten am Ende , da wo der

> die Richtung wechselt immer zu viel Material. Es

> scheint so, als wenn er die Geschwindigkeit der

> Achesn abbremst, aber der Extruder läuft schnell

> weiter. So sieht es jedenfalls aus.

> Wenn ich mit der Geschwindigkeit runter gehe

> verschwindet das.

Schreib das mal dem repetier, der kann Deutsch.

-------------------------------------------------------

> Was mir auch aufgefallen ist... die Rampen von

> Extruder und Achsen sind nicht synchron. Ich hab

> jetzt als Firmware die Repetier drauf. Da hab ich

> bei hohen Geschwindigkeiten am Ende , da wo der

> die Richtung wechselt immer zu viel Material. Es

> scheint so, als wenn er die Geschwindigkeit der

> Achesn abbremst, aber der Extruder läuft schnell

> weiter. So sieht es jedenfalls aus.

> Wenn ich mit der Geschwindigkeit runter gehe

> verschwindet das.

Schreib das mal dem repetier, der kann Deutsch.

|

Re: Wärmeverteilung im Filament 09. February 2012 14:24 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

> Wenn ich da 300mm/min angebe, schießt er mir das Material

> unten raus.... wenn ich das dann umrechne, sind das nur

> ein paar mm/s.

300 mm/min bezieht sich auf das eintretende Filament, also mit D=3mm. Der Druck erfolgt typischerweise mit d=0,5 mm. Also gilt für die Umrechnung: 300 / 60 * (D / d)^2 = 300 / 60 * (3 / 0,5)^2 = 180 mm/s.

> Da hab ich bei hohen Geschwindigkeiten am Ende , da wo

> der die Richtung wechselt immer zu viel Material.

Das soll der "advance algorithm" beheben. Funktioniert bei mir aber auch nicht wirklich, was ich u.a. darauf zurückführe, dass bei der Herleitung des Modells der Druckverlust proportional zum Quadrat der Geschwindigkeit angesetzt wird (Bernoulli). Das gilt aber nur bei turbulenten Strömungen. In der Düse ist die Strömung laminar und daher ist der Druckverlust linear proportional zur Geschwindigkeit.

LG, Willy

> unten raus.... wenn ich das dann umrechne, sind das nur

> ein paar mm/s.

300 mm/min bezieht sich auf das eintretende Filament, also mit D=3mm. Der Druck erfolgt typischerweise mit d=0,5 mm. Also gilt für die Umrechnung: 300 / 60 * (D / d)^2 = 300 / 60 * (3 / 0,5)^2 = 180 mm/s.

> Da hab ich bei hohen Geschwindigkeiten am Ende , da wo

> der die Richtung wechselt immer zu viel Material.

Das soll der "advance algorithm" beheben. Funktioniert bei mir aber auch nicht wirklich, was ich u.a. darauf zurückführe, dass bei der Herleitung des Modells der Druckverlust proportional zum Quadrat der Geschwindigkeit angesetzt wird (Bernoulli). Das gilt aber nur bei turbulenten Strömungen. In der Düse ist die Strömung laminar und daher ist der Druckverlust linear proportional zur Geschwindigkeit.

LG, Willy

|

Re: Wärmeverteilung im Filament 09. February 2012 16:43 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 236 |

Wie weit kann man mit die Baudrate runtergehen bei schnellem Druck, also bei diesen erwähnten 150mm/s. Der Hintergrund ist, dass die Bluetooth-Serial-Module nicht 250000 und nicht 76800 Baud machen, also müsste ich mit 38400 drucken.

Kurzgefragt, kann man 150mm/s mit 38400 Baudrate drucken?

Kurzgefragt, kann man 150mm/s mit 38400 Baudrate drucken?

|

Re: Wärmeverteilung im Filament 10. February 2012 02:53 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 41 |

Die Baudrate bestimmt wieviele Commands pro Sekunde übertragen werden.

Bei 38400 sind das ungefähr 15 G-Code pro Sekunde

Wenn dein objekt aus vielen kleinen Fahrwegen besteht kann es zum stottern kommen.

Sind viele lange Linien die aus einem G-Code Command bestehen zu drucken wird kein Problem beim

übertragen auftreten.

Bei 38400 sind das ungefähr 15 G-Code pro Sekunde

Wenn dein objekt aus vielen kleinen Fahrwegen besteht kann es zum stottern kommen.

Sind viele lange Linien die aus einem G-Code Command bestehen zu drucken wird kein Problem beim

übertragen auftreten.

|

Re: Wärmeverteilung im Filament 23. February 2012 14:04 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 282 |

theodleif Wrote:

-------------------------------------------------------

> Musst Du so machen. Dann brauchst Du auch kein

> Peek.

>

> [reprap.org]

> PG

Was gibt es neues von Deinem Hotend? Hat es sich bewährt?

-------------------------------------------------------

> Musst Du so machen. Dann brauchst Du auch kein

> Peek.

>

> [reprap.org]

> PG

Was gibt es neues von Deinem Hotend? Hat es sich bewährt?

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.