Home

>

RepRap User Groups

>

Europe

>

Deutschsprachiges Forum

>

Extruder, Hotends & verschiedene Materialien

>

Thema

Düsenform

geschrieben von Sc07ch

Moin,

ich habe hier zwei 0,4mm Düsen eine ist von der Form her Spitz an der Austrittsseite.

Die Andere Düse ist an der Austrittsseite flach.

Welche Düse ist für den Druck besser geeignet?

ich habe hier zwei 0,4mm Düsen eine ist von der Form her Spitz an der Austrittsseite.

Die Andere Düse ist an der Austrittsseite flach.

Welche Düse ist für den Druck besser geeignet?

|

Re: Düsenform 08. April 2016 16:36 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Ich bekomme einen DNS Fehler beim Aufruf des Bildes

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

|

Re: Düsenform 08. April 2016 16:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 21 |

Sollte eigentlich gehen,

Ist eine ganz normal gehostete Webseite.

Hab das Bild mal hier hochgeladen.

Gruß Ingo

Ist eine ganz normal gehostete Webseite.

Hab das Bild mal hier hochgeladen.

Gruß Ingo

|

Re: Düsenform 08. April 2016 16:48 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 689 |

Hallo Ingo,

Die linke Düse in deinem Bild sollte feine Strukturen ermöglichen, wobei hin gegen die rechte mehr Bügelt und soit Fehler in den Einstellungen eher verzeihen kann.

Grundsätzlich sind aber, zumindes von der äußeren Struktur her beide geeignet was zu drucken.

Die rechte strahlt auf Grund der größeren Fläche auch mehr Hitze auf das Bauteil also müßtest du mehr kühlen ... ich würde die linke nehmen, wenn ich mir das so anschaue

Gruß Peter

PS: willkommen im Forum

Mach das doch bitte in Zukunft immer so, zum einen hat nicht jeder Lust extern gehostete Bilder zu klicken und zum anderen verliert der Thread seinen Sinn wenn du irgendwann mal ein redesign an deiner Website vornimmst und die Bilder weg sindQuote

Sc07ch

Hab das Bild mal hier hochgeladen.

Die linke Düse in deinem Bild sollte feine Strukturen ermöglichen, wobei hin gegen die rechte mehr Bügelt und soit Fehler in den Einstellungen eher verzeihen kann.

Grundsätzlich sind aber, zumindes von der äußeren Struktur her beide geeignet was zu drucken.

Die rechte strahlt auf Grund der größeren Fläche auch mehr Hitze auf das Bauteil also müßtest du mehr kühlen ... ich würde die linke nehmen, wenn ich mir das so anschaue

Gruß Peter

PS: willkommen im Forum

|

Re: Düsenform 08. April 2016 17:05 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 21 |

Hallo Peter,

vielen Dank für Deine Ausführliche Antwort.

Meine Webseite ist extra dafür erstellt, dass ich mich nicht auf Externe Bilder Hoster zu verlassen muss

und wird nicht geändert oder Bilder gelöscht. :-)

Ich kenne das Problem das man Foren durchliest und die Bilder fehlen.

Da viel Foren nur gewisse Speicherkapazität haben, hoste ich meine Bilder am liebsten selbst.

Wenn das heir kein Problem mit dem Speicherplatz ist, kann ich diese auch hoch Laden.

Aber jetzt wieder zurück zum Thema :-)

Muss ich beim Zusammenbau irgend etwas beachten?

Hab irgend wo auch mal gelesen das man Wärmeleitpaste zwischen gewind un d Heizblock verwenden soll/kann.

Nach dem ich das letzte mal (war auch das erste mal) das Hotend gereinigt hatte

habe ich nun festgestellt, das Filament auf beiden Seiten vom Hotend herausgequollen ist.

Das Zuführungsröhrchen, hat ja den PTFE Inliner. Dieser geht an der einen Seite bis zum Rand

und an der anderen Seite ist die Bohrung gesenkt.

Gehe ich recht der Annahme das die Seite dem PTFE zur Düse muss?

Gruß Ingo

vielen Dank für Deine Ausführliche Antwort.

Meine Webseite ist extra dafür erstellt, dass ich mich nicht auf Externe Bilder Hoster zu verlassen muss

und wird nicht geändert oder Bilder gelöscht. :-)

Ich kenne das Problem das man Foren durchliest und die Bilder fehlen.

Da viel Foren nur gewisse Speicherkapazität haben, hoste ich meine Bilder am liebsten selbst.

Wenn das heir kein Problem mit dem Speicherplatz ist, kann ich diese auch hoch Laden.

Aber jetzt wieder zurück zum Thema :-)

Muss ich beim Zusammenbau irgend etwas beachten?

Hab irgend wo auch mal gelesen das man Wärmeleitpaste zwischen gewind un d Heizblock verwenden soll/kann.

Nach dem ich das letzte mal (war auch das erste mal) das Hotend gereinigt hatte

habe ich nun festgestellt, das Filament auf beiden Seiten vom Hotend herausgequollen ist.

Das Zuführungsröhrchen, hat ja den PTFE Inliner. Dieser geht an der einen Seite bis zum Rand

und an der anderen Seite ist die Bohrung gesenkt.

Gehe ich recht der Annahme das die Seite dem PTFE zur Düse muss?

Gruß Ingo

|

Re: Düsenform 08. April 2016 17:47 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 689 |

Quote

Sc07ch

Meine Webseite ist extra dafür erstellt, dass ich mich nicht auf Externe Bilder Hoster zu verlassen muss

und wird nicht geändert oder Bilder gelöscht. :-)

Sorry, ich hab sie mir erst an gesehen nach dem du das geschrieben hast ... bin halt einer von denen die externe Bilder nicht gern klickt

Schön find ich das auch du erkannt hast das der 8V nicht alles verzeiht, obwohls eigentlich nen "Traktormotor" ist

Quote

Sc07ch

Muss ich beim Zusammenbau irgend etwas beachten?

Hab irgend wo auch mal gelesen das man Wärmeleitpaste zwischen gewind un d Heizblock verwenden soll/kann.

Jup!

ein Hotend hat eigentlich immer 4 Teile ... Düse, Heizblock, Heatbreake und Coldend ...

Deine Düse sollte immer die Temperatur haben die du brauchst um vernünftig zu drucken ... diese ist in den Heizblock verschraubt, woher sie ihre Wärmeenergie bezieht ... dann kommt der kniffelige Teil die Heatbreake, da gehts im Grunde darum unten Möglichst warm zu sein und oben eben nicht ... danach kommt das Coldend welches nichts anderes macht als die Wärme, die es geschafft hat über die Heatbreake zu wandern runter zu kühlen ... Wärmeleitpaste würde also am meisten Sinn zwischen Heatbreake und Coldend auf zubringen

Mag sein das ich mich irre, aber dann werde ich auch gern korrigiert

Quote

Sc07ch

Nach dem ich das letzte mal (war auch das erste mal) das Hotend gereinigt hatte

habe ich nun festgestellt, das Filament auf beiden Seiten vom Hotend herausgequollen ist.

Das Zuführungsröhrchen, hat ja den PTFE Inliner. Dieser geht an der einen Seite bis zum Rand

und an der anderen Seite ist die Bohrung gesenkt.

Gehe ich recht der Annahme das die Seite dem PTFE zur Düse muss?

Gruß Ingo

Ansonsten bräuchte man paar mehr Bilder vom Hotend ... ich selber bin da sicher keine so große Hilfe mehr, da ich nur "voll Metall" im Einsatz habe, oder Sachen rum liegen wo ich weiß das es keine Überraschungen geben wird

|

Re: Düsenform 08. April 2016 18:21 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 21 |

Quote

PeterKu

Ansonsten bräuchte man paar mehr Bilder vom Hotend ... ich selber bin da sicher keine so große Hilfe mehr, da ich nur "voll Metall" im Einsatz habe, oder Sachen rum liegen wo ich weiß das es keine Überraschungen geben wird

Ich habe noch den Tipp bekommen die Gewinde mit Teflon zu umwickeln und dann einzuschrauben wegen der Dichtigkeit, damit kein Filament ungewollt austritt.

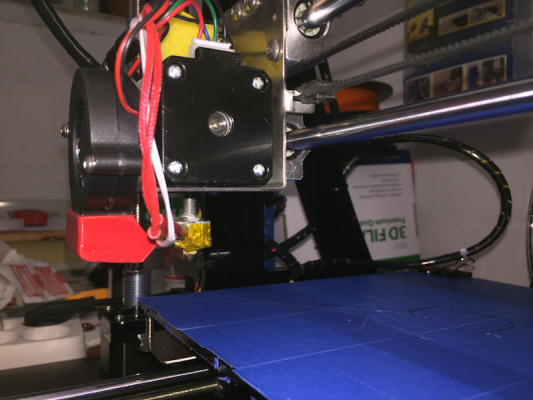

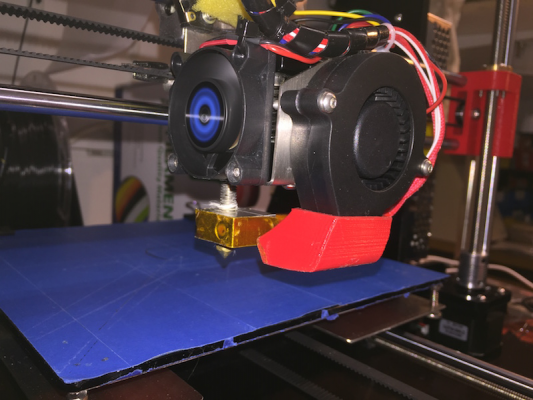

Hier noch zwei Fotos von dem Druckkopf.

Der Drucker ist ein Prusa i3 aus Fernost.

Gruß Ingo

|

Re: Düsenform 09. April 2016 07:14 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 494 |

Eigentlich bekommt man ein allmetal Hotend gut dicht.

Dabei muss man nur nach Anleitung vorgehen (E3D) und im heißen zustand die Nozzel gegen die Heatbreak kontern.

Wichtig ist, dass die Dichtflächen Gradfrei und sauber ausgearbeitet sind.

Ich hatte schon Düsen die hatten quasi keine Dichtfläche, sondern die Bohrung wurde konisch größer.

Selbst die hab ich dicht bekommen.

Bei den Düsen ist es ganz einfach.

Die MErlindüse z.B. ist ja ein Paradebeispiel für siptz.

Dort bekommst du schöne kleine Features hin, musst aber den Flow gut eingestellt haben um die Toplayer sauber abzuschließen.

Beim E3D also mit kleiner Flacher Stelle um das Düsenloch wird besser gebügelt.

Also JEdes Layer ist etwas schöner glatt auch wenn der Flow nicht ideal stimmt.

Aber dafür bügelt dir das halt auch feine Details weg.

Ich denke am Ende ist es geschmackssache.

Nur zu flache Düsen solltest du nicht vernwenden.

Die rechts in deinem Bild wird ein schelchtes Druckbild liefern.

Mit denen auf der linken Seite habe ich selsbt schon sehr gute Ergebnisse erzielt.

Dabei muss man nur nach Anleitung vorgehen (E3D) und im heißen zustand die Nozzel gegen die Heatbreak kontern.

Wichtig ist, dass die Dichtflächen Gradfrei und sauber ausgearbeitet sind.

Ich hatte schon Düsen die hatten quasi keine Dichtfläche, sondern die Bohrung wurde konisch größer.

Selbst die hab ich dicht bekommen.

Bei den Düsen ist es ganz einfach.

Die MErlindüse z.B. ist ja ein Paradebeispiel für siptz.

Dort bekommst du schöne kleine Features hin, musst aber den Flow gut eingestellt haben um die Toplayer sauber abzuschließen.

Beim E3D also mit kleiner Flacher Stelle um das Düsenloch wird besser gebügelt.

Also JEdes Layer ist etwas schöner glatt auch wenn der Flow nicht ideal stimmt.

Aber dafür bügelt dir das halt auch feine Details weg.

Ich denke am Ende ist es geschmackssache.

Nur zu flache Düsen solltest du nicht vernwenden.

Die rechts in deinem Bild wird ein schelchtes Druckbild liefern.

Mit denen auf der linken Seite habe ich selsbt schon sehr gute Ergebnisse erzielt.

|

Re: Düsenform 09. April 2016 13:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 21 |

Moin,

hab die Düse heute unter 260 °C mit der Heatbreak gekontert.

Die kanten von der Düse und der Heatbreak waren sauber.

Eingebaut habe ich die linke Düse.

Jetzt muss ich nur noch mal den Tisch leveln damit die Abstände wieder passen.

Wenn beim Bottom Layer die die Abstände zu weit auseinander sind,

dann kommt zu wenig material durch die Düso oder.

Abstand zwischen Düse und Druckbett habe ich mit 60°C Druckbett und 190°C

Hottend so eingestellt, dass ein Kassenzettel unter der Düse leicht kratzt.

Gedruckt mit eSun PLA sw bei 195°C first Layer und danach würde er auf 190°C weiter drucken.

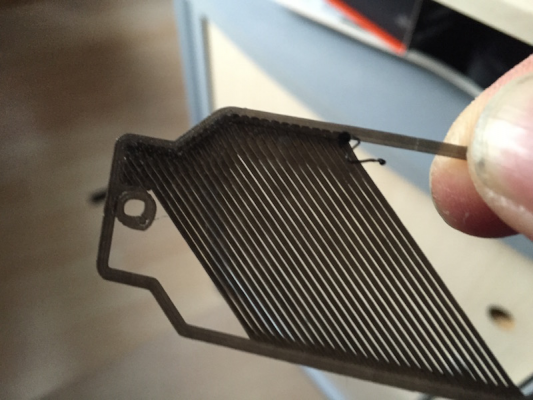

Was mich nur wundert, Skirt und die Außenwand des Objektes werden gut gedruckt.

Gruß Ingo

hab die Düse heute unter 260 °C mit der Heatbreak gekontert.

Die kanten von der Düse und der Heatbreak waren sauber.

Eingebaut habe ich die linke Düse.

Jetzt muss ich nur noch mal den Tisch leveln damit die Abstände wieder passen.

Wenn beim Bottom Layer die die Abstände zu weit auseinander sind,

dann kommt zu wenig material durch die Düso oder.

Abstand zwischen Düse und Druckbett habe ich mit 60°C Druckbett und 190°C

Hottend so eingestellt, dass ein Kassenzettel unter der Düse leicht kratzt.

Gedruckt mit eSun PLA sw bei 195°C first Layer und danach würde er auf 190°C weiter drucken.

Was mich nur wundert, Skirt und die Außenwand des Objektes werden gut gedruckt.

Gruß Ingo

|

Re: Düsenform 11. April 2016 10:58 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.361 |

|

Re: Düsenform 11. April 2016 12:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 21 |

Moin Gregor,

das was raus kommt ist auch 0,4 mm hab es gerade gemessen.

Eingestellt ist in Slicer auch 0,4mm Düse und 1,75mm Filament.

Ganz am Anfang hatte ich mal den Extruder kalibriert. Waren nicht 100% 100mm

die er extrudiert hat aber das Druckbild war zu dem Zeitpunkt i. O.

Gestern hatte ich im Slicer beim Extrusion multiplier 1.1 eingestellt,

da war es schon besser, wenn nicht sogar etwas zu viel.

Werde heute mal mit 1.05 probieren.

Gruß Ingo

das was raus kommt ist auch 0,4 mm hab es gerade gemessen.

Eingestellt ist in Slicer auch 0,4mm Düse und 1,75mm Filament.

Ganz am Anfang hatte ich mal den Extruder kalibriert. Waren nicht 100% 100mm

die er extrudiert hat aber das Druckbild war zu dem Zeitpunkt i. O.

Gestern hatte ich im Slicer beim Extrusion multiplier 1.1 eingestellt,

da war es schon besser, wenn nicht sogar etwas zu viel.

Werde heute mal mit 1.05 probieren.

Gruß Ingo

|

Re: Düsenform 11. April 2016 12:45 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Du bist zu weit weg vom Bett. Wenn dein Hotend kalt ist, darf dein Kassenzettel kratzen. Wenn es heiß ist, darf da nix mehr durchpassen.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Düsenform 11. April 2016 12:52 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 20 |

Quote

Sc07ch

Moin Gregor,

das was raus kommt ist auch 0,4 mm hab es gerade gemessen.

Eingestellt ist in Slicer auch 0,4mm Düse und 1,75mm Filament.

Ganz am Anfang hatte ich mal den Extruder kalibriert. Waren nicht 100% 100mm

die er extrudiert hat aber das Druckbild war zu dem Zeitpunkt i. O.

Gestern hatte ich im Slicer beim Extrusion multiplier 1.1 eingestellt,

da war es schon besser, wenn nicht sogar etwas zu viel.

Werde heute mal mit 1.05 probieren.

Gruß Ingo

Wenn du eine 0,4 düse eingestellt hast und in die luft extrudierst müsste der faden eigentlich minimal größer sein, da das material nach dem austritt minimal aufquillt.

Kann es sein dass du eine 0,3 düse eingebaut hast?

Bei mir war es genauso, dachte ich habe eine 0,5er düse drin, bis ich bemerkt habe dass ich eine 0,4er verbaut habe. Hatte das gleiche druckbild wie du.

|

Re: Düsenform 11. April 2016 12:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 20 |

|

Re: Düsenform 11. April 2016 14:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 21 |

Ok dann hab ich das falsch verstanden.Quote

Wurstnase

Du bist zu weit weg vom Bett. Wenn dein Hotend kalt ist, darf dein Kassenzettel kratzen. Wenn es heiß ist, darf da nix mehr durchpassen.

werde ich noch mal korrigieren.

Ich hab noch mal mit der digitalen gemessen, da sind es 0,45mm bis 0.51mmQuote

Oanga

Wenn du eine 0,4 düse eingestellt hast und in die luft extrudierst müsste der faden eigentlich minimal größer sein, da das material nach dem austritt minimal aufquillt.

Kann es sein dass du eine 0,3 düse eingebaut hast?

Bei mir war es genauso, dachte ich habe eine 0,5er düse drin, bis ich bemerkt habe dass ich eine 0,4er verbaut habe. Hatte das gleiche druckbild wie du.

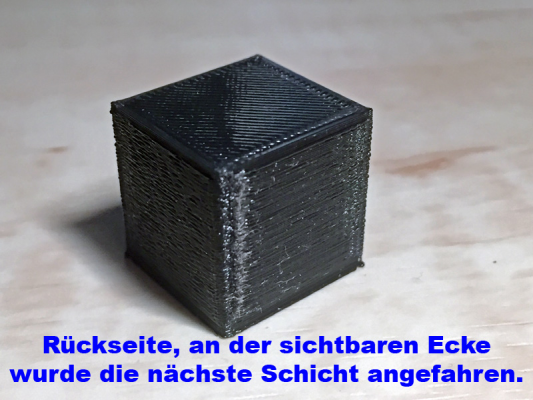

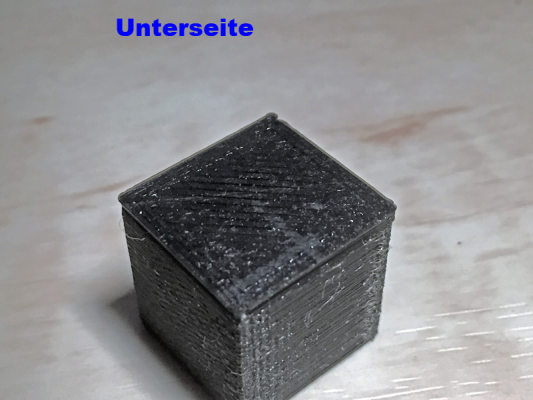

Gestern habe ich einen Würfel mit 20mm Kantenlänge gedruckt.

http://www.thingiverse.com/thing:271736

Sieht schon mal wieder besser aus als alles was ich vorher gedruckt habe.

Wenn ich die Kanten messe komme ich auf folgende Fehler.

y 19,61mm = - 0,39 mm

x 20,36 mm = + 0,36 mm

z 20,22mm = + 0,22 mm

Wo ich den Drucker aufgebaut hatte (Januar) , habe ich alle Werte kontrolliert und die hatte da gepasst.

Verstellt sich das mit der Zeit?

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.