|

TPU (flexibel) drucken 06. July 2020 03:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Hallo,

ich habe bisher PLA / PETG gedruckt. Drucker ist ein Eigenbau Portaldrucker mit einer Bowdenzuführung. Nun möchte ich TPU drucken. Da dies mit einer Bowdenzuführung kaum möglich ist, suche ich einen Direktextruder. Hat jemand mit entsprechender Erfahrung einen Tipp für mich. Ich würde gerne eine komplette fertige Einheit kaufen. Da es sich bei meinem Drucker um eine Eigenkonstruktion handelt, sehe ich keine Probleme einen geeigneten Extruder am X-Schlitten anzubringen. Ich habe hier im Forum nichts über das Drucken von TPU gefunden, oder falsch gesucht? Für Tipps bin ich dankbar.

Gruß

manmaz

ich habe bisher PLA / PETG gedruckt. Drucker ist ein Eigenbau Portaldrucker mit einer Bowdenzuführung. Nun möchte ich TPU drucken. Da dies mit einer Bowdenzuführung kaum möglich ist, suche ich einen Direktextruder. Hat jemand mit entsprechender Erfahrung einen Tipp für mich. Ich würde gerne eine komplette fertige Einheit kaufen. Da es sich bei meinem Drucker um eine Eigenkonstruktion handelt, sehe ich keine Probleme einen geeigneten Extruder am X-Schlitten anzubringen. Ich habe hier im Forum nichts über das Drucken von TPU gefunden, oder falsch gesucht? Für Tipps bin ich dankbar.

Gruß

manmaz

|

Re: TPU (flexibel) drucken 06. July 2020 06:42 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 616 |

Witzig, ich stehe gerade am selben Problem an. Ich habe es bereits mit einem Bondtech bng Clone von Trianglelab versucht, es geht nicht gut.

Aktuell wäre ein Hemera von E3D mein Favorit. Der Preis hält mich noch von einem Kauf ab, aber wenn niemand etwas bessere kennt, werde ich den testen.

Gruass us dr Schwiiz

Hansjürg

Aktuell wäre ein Hemera von E3D mein Favorit. Der Preis hält mich noch von einem Kauf ab, aber wenn niemand etwas bessere kennt, werde ich den testen.

Gruass us dr Schwiiz

Hansjürg

|

Re: TPU (flexibel) drucken 06. July 2020 10:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Hallo hafo,

...... Aktuell wäre ein Hemera von E3D mein Favorit ...

... meiner auch. Aber zur Zeit leider ncht lieferbar. Ich kannte den Extruder noch nicht. Aber den Bildern und den Beschreibungen nach habe ich nichts besseres gesehen. Würde ich bestellen wenn er absebar lieferbar währe.

Gruß

manmaz

...... Aktuell wäre ein Hemera von E3D mein Favorit ...

... meiner auch. Aber zur Zeit leider ncht lieferbar. Ich kannte den Extruder noch nicht. Aber den Bildern und den Beschreibungen nach habe ich nichts besseres gesehen. Würde ich bestellen wenn er absebar lieferbar währe.

Gruß

manmaz

|

Re: TPU (flexibel) drucken 06. July 2020 11:33 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 616 |

|

Re: TPU (flexibel) drucken 06. July 2020 12:56 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 616 |

|

Re: TPU (flexibel) drucken 06. July 2020 14:17 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi, grüßt Euch.

Zum Thema, ich versuche mal etwas Markenlosgelöst was von mir zu geben.

Also die besten Erfahrungen habe ich mit Wassergekühlten Hotends und selbst modifizirten (nachgearbeiteten) Extrudern gemacht.

Wobei es da völlig Wurscht ist, ob es ein Wade, Airtripper oder ein andere kleiner kompakter Direktextruder ist.

Wichtig ist, das das Filament so weit (nah) wie möglich ans und vom Antriebsrad geführt wird.

Ich habe da schon einiges an Erfahrung gesammelt mit den Jahren und kann mal nach ein paar aufschlußreichen Bildern schauen und

hier einstellen, wenn ihr möchtet.

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Zum Thema, ich versuche mal etwas Markenlosgelöst was von mir zu geben.

Also die besten Erfahrungen habe ich mit Wassergekühlten Hotends und selbst modifizirten (nachgearbeiteten) Extrudern gemacht.

Wobei es da völlig Wurscht ist, ob es ein Wade, Airtripper oder ein andere kleiner kompakter Direktextruder ist.

Wichtig ist, das das Filament so weit (nah) wie möglich ans und vom Antriebsrad geführt wird.

Ich habe da schon einiges an Erfahrung gesammelt mit den Jahren und kann mal nach ein paar aufschlußreichen Bildern schauen und

hier einstellen, wenn ihr möchtet.

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 07. July 2020 02:15 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Hallo

...... gerne, ich bin für jeden Hinweis dankbar. Ich werde für die ersten Versuche etwas basteln. Einen Bowdenextruder direkt über das Hotend anbringen und zwischen den Komponenten eine enge Filamentführung. Erforderliche Teile aus PTEG drucken. Stelle ich vor wenn es fertig ist. Da erfahrungsgemäß jeder Gedanke schon einmal gedacht wurde, würde ich mich über entsprechende Hinweise / Tipps freuen.

Gruß

manmaz

Quote

vw-styler

Ich habe da schon einiges an Erfahrung gesammelt mit den Jahren und kann mal nach ein paar aufschlußreichen Bildern schauen und

hier einstellen, wenn ihr möchtet.

LG Didi

...... gerne, ich bin für jeden Hinweis dankbar. Ich werde für die ersten Versuche etwas basteln. Einen Bowdenextruder direkt über das Hotend anbringen und zwischen den Komponenten eine enge Filamentführung. Erforderliche Teile aus PTEG drucken. Stelle ich vor wenn es fertig ist. Da erfahrungsgemäß jeder Gedanke schon einmal gedacht wurde, würde ich mich über entsprechende Hinweise / Tipps freuen.

Gruß

manmaz

|

Re: TPU (flexibel) drucken 07. July 2020 03:16 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 616 |

Da schliesse ich mich an. Eine Wasserkühlung ist nach meinem aktuellen Wissensstand eher um den Drucker leiser zu machen. Ich merke mit meinen E3d V6, welche gut zusammengebaut sind, jedenfalls nichts von hochsteigender Hitze.

Aber einen gut funktionierenden Extruder für flexible Filamente würde ich gerne einmal sehen. Auch wenn ich befürchte dass man für deine Selbstbaulösungen eine CNC Fräse benötigt.

Gruass us dr Schwiiz

Hansjürg

Aber einen gut funktionierenden Extruder für flexible Filamente würde ich gerne einmal sehen. Auch wenn ich befürchte dass man für deine Selbstbaulösungen eine CNC Fräse benötigt.

Gruass us dr Schwiiz

Hansjürg

|

Re: TPU (flexibel) drucken 07. July 2020 05:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Quote

hafo

Aber einen gut funktionierenden Extruder für flexible Filamente würde ich gerne einmal sehen. Auch wenn ich befürchte dass man für deine Selbstbaulösungen eine CNC Fräse benötigt.

Was man mit einer CNC Fräse herstellen kann, kann man in der Regel auch mittels 3D Druck herstellen. Bleibt noch der Werkstoff. Natürlich muß man werkstoffgerecht konstruieren. Die zu erwartenden Kräfte und Temperatuern sind bekannt und meiner Erfahrung nach reicht PETG völlig aus. Nur das übliche Aufsteckgebläse sollte man durch ein leistungsfähigeres ersetzen. Habe ich immer so gemacht und noch nie Probleme mit der Kühlung bekommen.

Gruß

manmaz

|

Re: TPU (flexibel) drucken 07. July 2020 06:36 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

@ hafo

> . . . Eine Wasserkühlung ist nach meinem aktuellen Wissensstand eher um den Drucker leiser zu machen.

Ich merke mit meinen E3d V6, welche gut zusammengebaut sind, jedenfalls nichts von hochsteigender Hitze. <

Gehört zwar nicht zur ursprünglichen Frage aber, eine Wasserkühlung ist in vielerlei Hinsicht besser, nicht nur um den Drucker Leiser zu machen.

@manmaz

> . . . Die zu erwartenden Kräfte und Temperatuern sind bekannt und meiner Erfahrung nach reicht PETG völlig aus.< das ist korrekt.

Man kann sehr viele Extruder so nacharbeiten, das man z.B. ein Messingröhrchen von oben und von unten einführt.

So mach ich das sehr oft. An der Stelle an der das Röhrchen auf das Förderrädchen trifft, wird etwas freigearbeitet (weggefeilt),

bis das zwischen dem Röhrchen und dem Antriebsrädchen nur max ein ca. 0,5mm Spalt ist. Dann kann das Filament nicht mehr entweichen.

Man kann das selbstverständlich auch konstruktiv neu gestalten und direkt so fertigen.

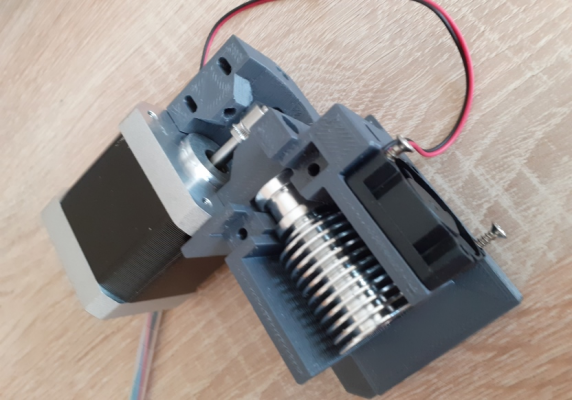

Im Anhang findet ihr ein Beispiel, ein Extruder von Thingiverse, den ich modifiziert habe.

Übrigens nur mit einer kleinen Standbohrmaschine, Säge und Feile. Na klar und mit meinem Drucker.

Hab auch noch weitere Beispiele mehr auf Lager . . . das hab ich so auf die schnelle gefunden.

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

> . . . Eine Wasserkühlung ist nach meinem aktuellen Wissensstand eher um den Drucker leiser zu machen.

Ich merke mit meinen E3d V6, welche gut zusammengebaut sind, jedenfalls nichts von hochsteigender Hitze. <

Gehört zwar nicht zur ursprünglichen Frage aber, eine Wasserkühlung ist in vielerlei Hinsicht besser, nicht nur um den Drucker Leiser zu machen.

@manmaz

> . . . Die zu erwartenden Kräfte und Temperatuern sind bekannt und meiner Erfahrung nach reicht PETG völlig aus.< das ist korrekt.

Man kann sehr viele Extruder so nacharbeiten, das man z.B. ein Messingröhrchen von oben und von unten einführt.

So mach ich das sehr oft. An der Stelle an der das Röhrchen auf das Förderrädchen trifft, wird etwas freigearbeitet (weggefeilt),

bis das zwischen dem Röhrchen und dem Antriebsrädchen nur max ein ca. 0,5mm Spalt ist. Dann kann das Filament nicht mehr entweichen.

Man kann das selbstverständlich auch konstruktiv neu gestalten und direkt so fertigen.

Im Anhang findet ihr ein Beispiel, ein Extruder von Thingiverse, den ich modifiziert habe.

Übrigens nur mit einer kleinen Standbohrmaschine, Säge und Feile. Na klar und mit meinem Drucker.

Hab auch noch weitere Beispiele mehr auf Lager . . . das hab ich so auf die schnelle gefunden.

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 07. July 2020 13:33 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Ich habe mir einen Direct Extruder für sehr weiche Filamente maßgeschneidert. Folgende Dinge sind zu beachten

- Passgenaue Aufnahme des Filaments nach dem Vortrieb, da dürfen höchstens ein paar sehr wenige 1/10mm Spalt sein

- Sehr gerade Filamentführung

- Exakt abgestimmter Idler Andruck. Das weiche Filament wird schnell breit gedrückt und passt dann nict in die Filamentführung

- Passgenaue Durchführung. Sowas wie 2mm Durchmesser Führung nach dem Vortrieb führt zu Ärger

- Minimaler Gleitwiderstand

Mit sowas klappt dann auch wirklich sehr weiches TPU. [www.youtube.com]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

- Passgenaue Aufnahme des Filaments nach dem Vortrieb, da dürfen höchstens ein paar sehr wenige 1/10mm Spalt sein

- Sehr gerade Filamentführung

- Exakt abgestimmter Idler Andruck. Das weiche Filament wird schnell breit gedrückt und passt dann nict in die Filamentführung

- Passgenaue Durchführung. Sowas wie 2mm Durchmesser Führung nach dem Vortrieb führt zu Ärger

- Minimaler Gleitwiderstand

Mit sowas klappt dann auch wirklich sehr weiches TPU. [www.youtube.com]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

|

Re: TPU (flexibel) drucken 09. July 2020 04:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Hallo Srek,

die beschriebene Vorgehensweise finde ich gut und Zielführend. Zwei Anmerkungen:

Ich habe ein Messingrohr mit einem Durchmesser von 3 mm Außendurchmesser und 2 mm innen. 1,75 mm Filament gleitet leicht. Wobei 2,5 1/10mm das Kriterium sehr wenige erfüllen dürfte? Desshalb verstehe ich nicht wieso 2 mm Durchmesser zu Ärger führen sollen.

Wie wird das Messingrohr an den Extruder angeschlossen? Wird der PTFE Schlauch bis zur Düse durch das Messingrohr ersetzt oder gibt es einen Übergang?

Gruß

manmaz

die beschriebene Vorgehensweise finde ich gut und Zielführend. Zwei Anmerkungen:

Quote

Srek

- Passgenaue Aufnahme des Filaments nach dem Vortrieb, da dürfen höchstens ein paar sehr wenige 1/10mm Spalt sein

-

-

- Passgenaue Durchführung. Sowas wie 2mm Durchmesser Führung nach dem Vortrieb führt zu Ärger

Ich habe ein Messingrohr mit einem Durchmesser von 3 mm Außendurchmesser und 2 mm innen. 1,75 mm Filament gleitet leicht. Wobei 2,5 1/10mm das Kriterium sehr wenige erfüllen dürfte? Desshalb verstehe ich nicht wieso 2 mm Durchmesser zu Ärger führen sollen.

Wie wird das Messingrohr an den Extruder angeschlossen? Wird der PTFE Schlauch bis zur Düse durch das Messingrohr ersetzt oder gibt es einen Übergang?

Gruß

manmaz

|

Re: TPU (flexibel) drucken 11. July 2020 02:25 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Das weichste TPU das ich Drucke hat etwa die Steifigkeit von Gummiband. 2mm sind da viel, ich bohre auf 1.9 damit es nicht zu schnell verbiegt und steckenbleibt.. ich habe auch kein Messingrohr im Extruder, wie gesagt, es ist eine Eigenkonstruktion.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

|

Re: TPU (flexibel) drucken 12. July 2020 05:07 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 857 |

werfe einfach mal den ins Rennen [www.thingiverse.com]

DIY Graber i3, based on Ramps 1.4 / LCD-SD-support / Marlin / MK8 upgraded direct drive

Und sollte ich vergessen haben, jemanden zu beschimpfen, dann bitte ich um Verzeihung!

Johannes Brahms

DIY Graber i3, based on Ramps 1.4 / LCD-SD-support / Marlin / MK8 upgraded direct drive

Home of Graber i3 reloaded, based on Ramps 1.4_TMC2100 / LCD-SD-support / Marlin / MK8 upgraded direct drive

Und sollte ich vergessen haben, jemanden zu beschimpfen, dann bitte ich um Verzeihung!

Johannes Brahms

|

Re: TPU (flexibel) drucken 12. July 2020 15:25 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Der sieht tatsächlich sehr gut aus. Der Filamentweg isr eng begrenzt und sehr grade. Der Bowden wird bei weicherem Material aber ein Problem.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

|

Re: TPU (flexibel) drucken 13. July 2020 04:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Ich habe das gefunden. Gefällt mir, weil der Extruder direkt anhängt.

[www.thingiverse.com]

Ich habe das Teil einmal ausgedruckt.

Das Ganze ist aber überarbeitungsbedürftig, im wesentlichen:

Motorhalterung vom Extruder trennen (Schraubverbindung) .

Der Abstand Extruder - Motor könnte noch etwas verringert werden.

Eine Möglichkeit zum anbringen der Bauteilkühlung vorsehen.

... und einige Kleinigkeiten.

Wenn jemand ein absolutes ko. Kriterium sieht, bitte ich um einen entsprechenden Hinweis. Ratschläge sind ebenfalls willkommen.

Gruß

manmaz

[www.thingiverse.com]

Ich habe das Teil einmal ausgedruckt.

Das Ganze ist aber überarbeitungsbedürftig, im wesentlichen:

Motorhalterung vom Extruder trennen (Schraubverbindung) .

Der Abstand Extruder - Motor könnte noch etwas verringert werden.

Eine Möglichkeit zum anbringen der Bauteilkühlung vorsehen.

... und einige Kleinigkeiten.

Wenn jemand ein absolutes ko. Kriterium sieht, bitte ich um einen entsprechenden Hinweis. Ratschläge sind ebenfalls willkommen.

Gruß

manmaz

|

Re: TPU (flexibel) drucken 14. July 2020 01:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die Filamentführung im Extruder ist nicht so toll. Schau dir das mal bei dem oben verlinkten oder dem allseits beliebten Compact Bowden an. Ansonsten sieht es sehr gut aus!

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: TPU (flexibel) drucken 14. July 2020 10:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo, grüßt Euch.

Ich glaube ihr unterschätzt die Bedeutung und die Auswirkung der

von mir verwendeten Messingröhrchen. Diese sind so „geschnitzt“,

das Eingangs-, wie Ausgangsseitig nur ein ca. 0,2 - 0,4mm Spalt ist.

Nur so, kann das wirklich was geben.

Egal für welchen Extruder ihr euch entscheidet.

Oder man wird sich ständig Ärgern.

LG Didi ;-)

Edit: Bild angehängt

2-mal bearbeitet. Zuletzt am 15.07.20 01:50.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 15. July 2020 10:43 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 10 |

Hallo,

ich habe an unserem Craft-Bot (Eingehaust mit Haube und Tür) die Erfahrung beim TPU-Druck gemacht,

das sich das Filament immer nach ca. 30 Minuten um das 'Förderritzel' am Extruder Motor wickelt.

Es ist der Original Direkt-Extruder des Craft-Bot mit einem E3D-V6 Hotend.

Das PTFE-Röhrchen ist am Förder-Ritzel des Extruders so geschnitten,

wie Didi es beschrieben hat und geht bis ins Heatbreak des Hotends.

Wenn der Extruder Motor das Förderritzel erwärmt hat,

biegt sich das PTFE Röhrchen weg und das Filament sucht sich seinen Weg um das Förderritzel.

Deshalb kann ich mir vorstellen, das Didi's Messingröhrchen in Verbindung mit den von ihm verbauten ALU-Teilen

und der Wasserkühlung die Wärme viel besser ableiten.

@Didi:

Wie weit geht das Messingröhrchen in den WaKü, oder geht es durch bis ans Heatbreak?

Wie hast du die Übergänge des Filaments bis zur Düse ausgeführt?

Ist das ein MK8 Hotend?

Viele Grüße

Bernd

ich habe an unserem Craft-Bot (Eingehaust mit Haube und Tür) die Erfahrung beim TPU-Druck gemacht,

das sich das Filament immer nach ca. 30 Minuten um das 'Förderritzel' am Extruder Motor wickelt.

Es ist der Original Direkt-Extruder des Craft-Bot mit einem E3D-V6 Hotend.

Das PTFE-Röhrchen ist am Förder-Ritzel des Extruders so geschnitten,

wie Didi es beschrieben hat und geht bis ins Heatbreak des Hotends.

Wenn der Extruder Motor das Förderritzel erwärmt hat,

biegt sich das PTFE Röhrchen weg und das Filament sucht sich seinen Weg um das Förderritzel.

Deshalb kann ich mir vorstellen, das Didi's Messingröhrchen in Verbindung mit den von ihm verbauten ALU-Teilen

und der Wasserkühlung die Wärme viel besser ableiten.

@Didi:

Wie weit geht das Messingröhrchen in den WaKü, oder geht es durch bis ans Heatbreak?

Wie hast du die Übergänge des Filaments bis zur Düse ausgeführt?

Ist das ein MK8 Hotend?

Viele Grüße

Bernd

|

Re: TPU (flexibel) drucken 16. July 2020 00:07 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Bingo, . . .

Hi Bernd, genau so ist es.

Bei einigen von meinen Druckern und Extruderexperimenten habe ich ausschließlich E3D verwendet.

Mit dem Messingröhrchen durch dem Kühlkörper, bis zum auf die Hälfte gekürzten PTFE-Inliner.

Alles nur als Direktextruder.

Mittlerweile bau ich mir alle Hotends selber und ausschließlich als Wakü`s. Es gibt nix Besseres.

Temperaturprobleme waren Gestern, Heute wird nur noch gedruckt ...

Allerdings fertige ich mit auch die Antriebsrädchen aus 8mm VA-Rund-Vollstab auch selber (an der Tischbohrmaschine).

Sie bekommen eine umlaufende Nut, mit M3 Gewinde. Ist ein bischen "tricky", aber es geht.

Mein Aufbau Heute:

Messingröhrchen vom Extruder-Eingang bis zum Antriebsrädchen, vom Antriebsrädchen durch ein weiteres Messingröhrchen,

durch den Wakü-Körper, durch den Heizklotz bis es in der Senkung die Düse berührt.

Das Ergebnis in Kombination ist einfach "goil".

Genug geschwatzt, LG Didi

1-mal bearbeitet. Zuletzt am 16.07.20 01:22.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Hi Bernd, genau so ist es.

Bei einigen von meinen Druckern und Extruderexperimenten habe ich ausschließlich E3D verwendet.

Mit dem Messingröhrchen durch dem Kühlkörper, bis zum auf die Hälfte gekürzten PTFE-Inliner.

Alles nur als Direktextruder.

Mittlerweile bau ich mir alle Hotends selber und ausschließlich als Wakü`s. Es gibt nix Besseres.

Temperaturprobleme waren Gestern, Heute wird nur noch gedruckt ...

Allerdings fertige ich mit auch die Antriebsrädchen aus 8mm VA-Rund-Vollstab auch selber (an der Tischbohrmaschine).

Sie bekommen eine umlaufende Nut, mit M3 Gewinde. Ist ein bischen "tricky", aber es geht.

Mein Aufbau Heute:

Messingröhrchen vom Extruder-Eingang bis zum Antriebsrädchen, vom Antriebsrädchen durch ein weiteres Messingröhrchen,

durch den Wakü-Körper, durch den Heizklotz bis es in der Senkung die Düse berührt.

Das Ergebnis in Kombination ist einfach "goil".

Genug geschwatzt, LG Didi

1-mal bearbeitet. Zuletzt am 16.07.20 01:22.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 16. July 2020 03:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Quote

Sie bekommen eine umlaufende Nut, mit M3 Gewinde. Ist ein bischen "tricky", aber es geht.

Hallo Didi,

verrätst du uns, wie du das mit dem M3-Gewinde in der Nut machst.

Klingt interessant und zumindest mich würde das interessieren.

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: TPU (flexibel) drucken 16. July 2020 06:40 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi "Peter" , na klar doch.

Ich schau mal nach , hab da noch ein paar Bilder die das ganze recht gut zeigen, so dass man nicht viel erklären brauch.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Ich schau mal nach , hab da noch ein paar Bilder die das ganze recht gut zeigen, so dass man nicht viel erklären brauch.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 16. July 2020 11:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Quote

vw-styler

Ich glaube ihr unterschätzt die Bedeutung und die Auswirkung der

von mir verwendeten Messingröhrchen. Diese sind so „geschnitzt“,

das Eingangs-, wie Ausgangsseitig nur ein ca. 0,2 - 0,4mm Spalt ist.

Nur so, kann das wirklich was geben.

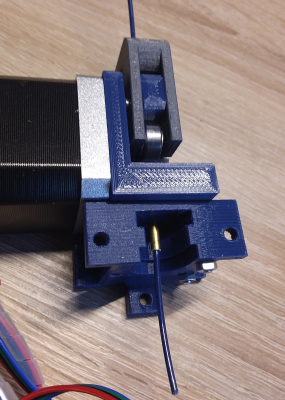

Nein die Messingröhrchen sind auf jeden Fall erforderlich um den Spalt zum Förderrad zu minimieren und darüber hinaus um den Filamentstrang sauber einzufädeln. Ich habe meinen noch nicht ganz fertigen Direktextruder mit 3 x 2 mm Messingröhrchen versehen. (Bilder) Das Filament lässt sich sauber einfädeln. Jetzt überlege ich nur noch wie ich in den Extruder entweder nur mit dem Messingrohr oder mittels aufgeschobenen PTFE Schlauch anschließe. Den Schlauch kann man etwas aufbohren 3 mm und ein Stück auf das Messingrohr schieben, geht gut.

Gruß

manmaz

|

Re: TPU (flexibel) drucken 17. July 2020 01:45 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo und guten Morgen.

Wer statt viel und lange rumzuexperimentieren, lieber erst einmal lesen möchte wie Andere gelernt haben,

dem kann ich nur wärmstens das hier Hotend, wassergekühlt, vom Selbermacher empfehlen.

Ist zwar sehr viel, aber sehr interessant für den Ein oder Anderen.

Hier mein Trecker und Allesdrucker - modifizierter Extruder

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Wer statt viel und lange rumzuexperimentieren, lieber erst einmal lesen möchte wie Andere gelernt haben,

dem kann ich nur wärmstens das hier Hotend, wassergekühlt, vom Selbermacher empfehlen.

Ist zwar sehr viel, aber sehr interessant für den Ein oder Anderen.

Hier mein Trecker und Allesdrucker - modifizierter Extruder

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 17. July 2020 08:40 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi "Peter1956", grüß Dich.

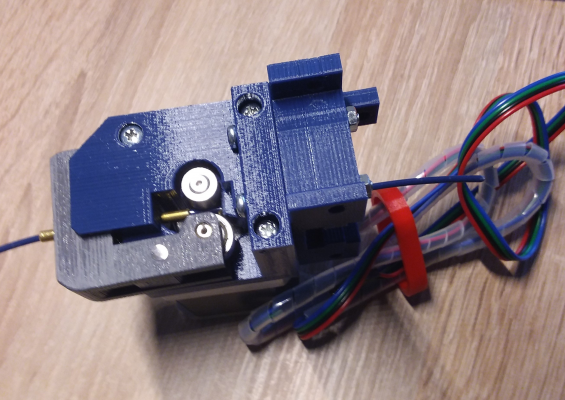

Hier mal eine kurze Rückmeldung zum Thema "Antriebsrädchen Selbermachen".

z.B.:

Ein Stück Welle 8 od. 10mm, mit einer Bohrung 5mm ausstatten.

> Material = Stahl od. VA (Hauptsache nicht zu weich) <

Ein Gewindestift od. Schraube M5, eindrehen und mit Mutter sichern.

Das Ganze in ein Futter einer Tischbohrmaschine spannen und drehen lassen.

Mit einem Dremel od. einer Feile eine Nut einarbeiten ( Wichtig, gleichmäßig tief ! )

Danach ein Lager ( D innen =5mm ) auf die Einheit setzen, dann zwei Muttern wieder ein Lager und

mit einer Mutter sichern.

Das Gebilde spannt man dann in einen Maschinenschraubstock, den man dann so unter dem Bohrfutter platziert,

in dem ein M3 Gewindebohrer gespannt ist. Den Schraubstock mit einer Schraube auf dem Bohrmaschinentisch befestigen.

Richtig platziert, kann man dann den Drehpunkt so wählen, das man mit dem Griff das Ganze vorsichtig,

in den sich drehenden M3 Gewindebohrer schwenkt.

Einmal angesetzt, sollte man gefühlvoll Druck ausüben. Es wird sich dann die Einheit in den Lagern drehen

und ein Gewindegang geschnitten. Es dauert aber schon etwas länger und bitte genug Öl verwenden, dann wird das Gewinde auch sauber.

Ist das Gewinde fertig, bekommt das Antriebsrädchen noch eine seitliche M3 Gewindebohrung. Made rein, fertig.

Das sorgt für den sicheren Sitz auf der Stepperwelle.

Im Anhang sind mal Beispiel-Bilder

Das es nicht gleich beim ersten Mal ein "Superteil" wird, versteht sich wohl von selber.

So kann man mit einfachen Mitteln recht problemlos selber herstellen.

LG Didi

1-mal bearbeitet. Zuletzt am 17.07.20 08:45.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Hier mal eine kurze Rückmeldung zum Thema "Antriebsrädchen Selbermachen".

z.B.:

Ein Stück Welle 8 od. 10mm, mit einer Bohrung 5mm ausstatten.

> Material = Stahl od. VA (Hauptsache nicht zu weich) <

Ein Gewindestift od. Schraube M5, eindrehen und mit Mutter sichern.

Das Ganze in ein Futter einer Tischbohrmaschine spannen und drehen lassen.

Mit einem Dremel od. einer Feile eine Nut einarbeiten ( Wichtig, gleichmäßig tief ! )

Danach ein Lager ( D innen =5mm ) auf die Einheit setzen, dann zwei Muttern wieder ein Lager und

mit einer Mutter sichern.

Das Gebilde spannt man dann in einen Maschinenschraubstock, den man dann so unter dem Bohrfutter platziert,

in dem ein M3 Gewindebohrer gespannt ist. Den Schraubstock mit einer Schraube auf dem Bohrmaschinentisch befestigen.

Richtig platziert, kann man dann den Drehpunkt so wählen, das man mit dem Griff das Ganze vorsichtig,

in den sich drehenden M3 Gewindebohrer schwenkt.

Einmal angesetzt, sollte man gefühlvoll Druck ausüben. Es wird sich dann die Einheit in den Lagern drehen

und ein Gewindegang geschnitten. Es dauert aber schon etwas länger und bitte genug Öl verwenden, dann wird das Gewinde auch sauber.

Ist das Gewinde fertig, bekommt das Antriebsrädchen noch eine seitliche M3 Gewindebohrung. Made rein, fertig.

Das sorgt für den sicheren Sitz auf der Stepperwelle.

Im Anhang sind mal Beispiel-Bilder

Das es nicht gleich beim ersten Mal ein "Superteil" wird, versteht sich wohl von selber.

So kann man mit einfachen Mitteln recht problemlos selber herstellen.

LG Didi

1-mal bearbeitet. Zuletzt am 17.07.20 08:45.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: TPU (flexibel) drucken 17. July 2020 11:18 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 556 |

Hallo Didi,

vielen Dank für diese hilfreiche Erklärung.

Auf diese Idee wäre ich so schnell nicht gekommen.

Das Verfahren werde ich ganz sicher demnächst einmal ausprobieren.

Mit den gekauften Antriebsrädchen erlebt man ja so manche Überraschung. Selten ist man zu 100% zufrieden.

Also, noch einmal vielen Dank

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

vielen Dank für diese hilfreiche Erklärung.

Auf diese Idee wäre ich so schnell nicht gekommen.

Das Verfahren werde ich ganz sicher demnächst einmal ausprobieren.

Mit den gekauften Antriebsrädchen erlebt man ja so manche Überraschung. Selten ist man zu 100% zufrieden.

Also, noch einmal vielen Dank

Gruß

Peter

Meine Drucker:

2x P3steel - toolson edition - MK1 und MK2 mit Repetier Firmware

1x Tantillus R (gelb)

1x Tantillus R (grün)

|

Re: TPU (flexibel) drucken 25. July 2020 11:06 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Hallo,

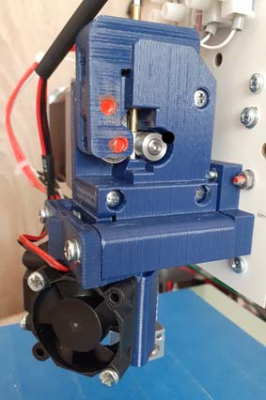

ich wollte einen Direktextruder, er ist fertig und funktioniert.

Gruß

manmaz

ich wollte einen Direktextruder, er ist fertig und funktioniert.

Gruß

manmaz

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.