Home

>

RepRap User Groups

>

Europe

>

Deutschsprachiges Forum

>

Neue Ideen - Archiv

>

Thema

>

Seite 3

TinyHotend

geschrieben von theodleif

|

Re: TinyHotend 16. September 2012 17:01 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Stoffel15 Wrote:

-------------------------------------------------------

> Wenn das dünne Büchschen da mal reicht... hab

> ich vor 1,5 Jahre auch mal versucht, mit

> Lochblechstreifen und den Büchsen... aber da kam

> immer noch zu viel hitze hoch.

> Das verformt dir auf längere Zeit die

> Haltelöcher im Extruder. Auch die

> Strahlungswärme sollte man nicht außer acht

> lassen, die in die Schrauben ein strahlt.

Du hast es immerhin verkauft.

-------------------------------------------------------

> Wenn das dünne Büchschen da mal reicht... hab

> ich vor 1,5 Jahre auch mal versucht, mit

> Lochblechstreifen und den Büchsen... aber da kam

> immer noch zu viel hitze hoch.

> Das verformt dir auf längere Zeit die

> Haltelöcher im Extruder. Auch die

> Strahlungswärme sollte man nicht außer acht

> lassen, die in die Schrauben ein strahlt.

Du hast es immerhin verkauft.

|

Re: TinyHotend 16. September 2012 17:51 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 17. September 2012 01:16 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Ich würd mal sagen spätestens jetzt wars das wirklich mit "Tiny" und mit "einfachen Mitteln" bauen.

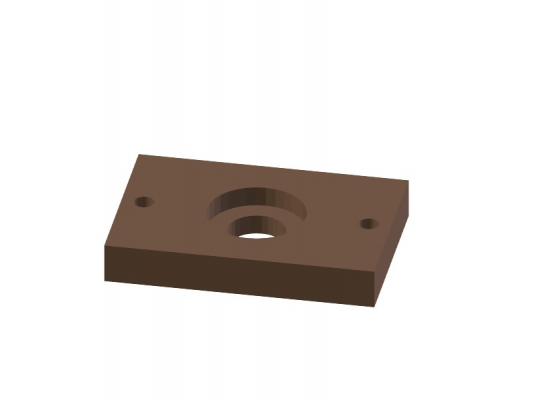

Damit das runde Sackloch schön im Holz ist braucht ja wieder ne Fräse(r), oder willst das einfach mit der Handbohrmaschine machen ?

Auch wie Stoffel schon meinte, das Aufbauprinzip ist leider veraltet und wird eigentlich nicht mehr verwendet.

Mal meine gedanken zu Hotends im allgemeinen:

* Alle Hotends mit PTFE Einsatz sind imho nicht optimal, besonders auf Hinsicht Verstopfung / Wartung.

* 16mm Hotendaufnahme ist ein Relikt aus genau den alten Zeiten mit dem Holzplättchen, umstieg auf 10mm mit längerem Einsatz sollte mehr gepusht werden. (Ausnahme vielleicht bei extrem kurzen Hotend Designs ?!?! )

Stoffels Hotend gehen da mit der Aufnahme schon fast den richigen Weg (das mit der zu kleinen Aufnahme-nut gefällt mir jedoch absolut nicht sorry)

Maximal (als Zwischenschritt) sonst ev. auf 12mm runter gehen, senkt auch schon die Kosten und reicht selbst für 3mm aus.

* zum Hotend gehört natürlich auch das Material, es gibt leider noch zu wenige 1,75er Hotends, 3mm sollte endlich mal verbannt werden

* Bei Verwendung von 1,75er Material sind auch nicht mehr die riesen Heizblöcke die manche haben nötig damit das Material bis zum Kern schneller weich wird.

* günstigen Ersatz für den Heizwiderstand: Heizkartusche mit 20mm länge gibts schon (hoffentlich Bald noch kürzer), wird aber noch zu teuer Verkauft.

Wenn man bei Alibaba rein guckt kann man die Teile um 2-3 € einkaufen, verkaufspreis aktuell 15-25 € ? und noch sehr wenig Händler.

* Die Hotendlänge (Und Materialmasse) nach dem Heizblock sollte prinzipiell so kurz wie möglich gestaltet werden um ein Nachdrücken zu minimieren

* Um kosten zu Senken sollte der Aufbau immer so einfach wie möglich (aber natürlich auch in Hinsicht auf Verwendung so Effektiv wie möglich) sein, ein J-Head fällt da in meinen Augen klar aus dem Rahmen, das geht auch einfacher.

Ein Düsenwechsel ist da zb garnicht möglich, da kann man gleich das ganze Hotend tauschen.

*zum Thema "Wartung", vll mal eine Steckverbindung nach ca 10cm pushen, Wenn die Kabel so fixiert sind das der Stecker sich während des Druckens nicht bewegt stellt sowas auch kein Problem in Hinsicht auf Wackelkontakt her.

Ich hab auch lange gegrübelt wie man ein günstiges und einfaches Hotend machen kann, da mir die Meisten Hotends einfach zu teuer sind !.

Was da raus gekommen ist kannst dir in meinem Blog angucken.

Ist zwar auch noch Teilweise aus Resten die ich aus alten Hotends habe, aber funktioniert schon sehr gut.

Und zur Not kann man selbst dieses Hotend ohne Drehbank fertigen, aber was Teileverwendung und Materialkosten angeht ist es imho eines der günstigsten (Peek kriegst ja schon kleine Stücke für lau)

statt der Airbrushdüse kann man mit ner längeren unteren Gewindestange auch noch ne Hutmutter nehmen (war in Anfangszeiten auch mein adapter )

)

mfg Chri

1-mal bearbeitet. Zuletzt am 17.09.12 01:18.

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Damit das runde Sackloch schön im Holz ist braucht ja wieder ne Fräse(r), oder willst das einfach mit der Handbohrmaschine machen ?

Auch wie Stoffel schon meinte, das Aufbauprinzip ist leider veraltet und wird eigentlich nicht mehr verwendet.

Mal meine gedanken zu Hotends im allgemeinen:

* Alle Hotends mit PTFE Einsatz sind imho nicht optimal, besonders auf Hinsicht Verstopfung / Wartung.

* 16mm Hotendaufnahme ist ein Relikt aus genau den alten Zeiten mit dem Holzplättchen, umstieg auf 10mm mit längerem Einsatz sollte mehr gepusht werden. (Ausnahme vielleicht bei extrem kurzen Hotend Designs ?!?! )

Stoffels Hotend gehen da mit der Aufnahme schon fast den richigen Weg (das mit der zu kleinen Aufnahme-nut gefällt mir jedoch absolut nicht sorry)

Maximal (als Zwischenschritt) sonst ev. auf 12mm runter gehen, senkt auch schon die Kosten und reicht selbst für 3mm aus.

* zum Hotend gehört natürlich auch das Material, es gibt leider noch zu wenige 1,75er Hotends, 3mm sollte endlich mal verbannt werden

* Bei Verwendung von 1,75er Material sind auch nicht mehr die riesen Heizblöcke die manche haben nötig damit das Material bis zum Kern schneller weich wird.

* günstigen Ersatz für den Heizwiderstand: Heizkartusche mit 20mm länge gibts schon (hoffentlich Bald noch kürzer), wird aber noch zu teuer Verkauft.

Wenn man bei Alibaba rein guckt kann man die Teile um 2-3 € einkaufen, verkaufspreis aktuell 15-25 € ? und noch sehr wenig Händler.

* Die Hotendlänge (Und Materialmasse) nach dem Heizblock sollte prinzipiell so kurz wie möglich gestaltet werden um ein Nachdrücken zu minimieren

* Um kosten zu Senken sollte der Aufbau immer so einfach wie möglich (aber natürlich auch in Hinsicht auf Verwendung so Effektiv wie möglich) sein, ein J-Head fällt da in meinen Augen klar aus dem Rahmen, das geht auch einfacher.

Ein Düsenwechsel ist da zb garnicht möglich, da kann man gleich das ganze Hotend tauschen.

*zum Thema "Wartung", vll mal eine Steckverbindung nach ca 10cm pushen, Wenn die Kabel so fixiert sind das der Stecker sich während des Druckens nicht bewegt stellt sowas auch kein Problem in Hinsicht auf Wackelkontakt her.

Ich hab auch lange gegrübelt wie man ein günstiges und einfaches Hotend machen kann, da mir die Meisten Hotends einfach zu teuer sind !.

Was da raus gekommen ist kannst dir in meinem Blog angucken.

Ist zwar auch noch Teilweise aus Resten die ich aus alten Hotends habe, aber funktioniert schon sehr gut.

Und zur Not kann man selbst dieses Hotend ohne Drehbank fertigen, aber was Teileverwendung und Materialkosten angeht ist es imho eines der günstigsten (Peek kriegst ja schon kleine Stücke für lau)

statt der Airbrushdüse kann man mit ner längeren unteren Gewindestange auch noch ne Hutmutter nehmen (war in Anfangszeiten auch mein adapter

)

)mfg Chri

1-mal bearbeitet. Zuletzt am 17.09.12 01:18.

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: TinyHotend 17. September 2012 03:56 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Chri Wrote:

-------------------------------------------------------

> Ich würd mal sagen spätestens jetzt wars das

> wirklich mit "Tiny" und mit "einfachen Mitteln"

> bauen.

>

> Damit das runde Sackloch schön im Holz ist

> braucht ja wieder ne Fräse(r), oder willst das

> einfach mit der Handbohrmaschine machen ?

Ich mache das mit einer Tischbohrmaschine und benutze sowas: [www.irwin-tools.de] . Gibt es auch einzeln im Baumarkt.

> Auch wie Stoffel schon meinte, das Aufbauprinzip

> ist leider veraltet und wird eigentlich nicht mehr

> verwendet.

Mit Mode habe ich es nicht so. Früher war eh alles besser.

Mal im Ernst, das Weglassen des großen Schildes führt doch im Endeffekt dazu, dass Leute mit PLA-X-Schlitten und PLA-Extruder kein ABS mehr drucken können, weil ihnen die Teile schmilzen.

Wolfgangs freitragendes Design wirkt ohne Frage elegant. Aber er muss dazu PEEK GF30 drehen. Glasfaserstaub zu inhalieren ist gefährlich. Auch für jemanden der damit seine Brötchen verdient.

-------------------------------------------------------

> Ich würd mal sagen spätestens jetzt wars das

> wirklich mit "Tiny" und mit "einfachen Mitteln"

> bauen.

>

> Damit das runde Sackloch schön im Holz ist

> braucht ja wieder ne Fräse(r), oder willst das

> einfach mit der Handbohrmaschine machen ?

Ich mache das mit einer Tischbohrmaschine und benutze sowas: [www.irwin-tools.de] . Gibt es auch einzeln im Baumarkt.

> Auch wie Stoffel schon meinte, das Aufbauprinzip

> ist leider veraltet und wird eigentlich nicht mehr

> verwendet.

Mit Mode habe ich es nicht so. Früher war eh alles besser.

Mal im Ernst, das Weglassen des großen Schildes führt doch im Endeffekt dazu, dass Leute mit PLA-X-Schlitten und PLA-Extruder kein ABS mehr drucken können, weil ihnen die Teile schmilzen.

Wolfgangs freitragendes Design wirkt ohne Frage elegant. Aber er muss dazu PEEK GF30 drehen. Glasfaserstaub zu inhalieren ist gefährlich. Auch für jemanden der damit seine Brötchen verdient.

|

Re: TinyHotend 17. September 2012 04:06 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

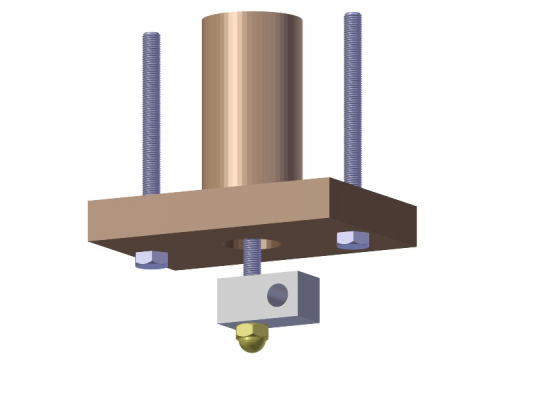

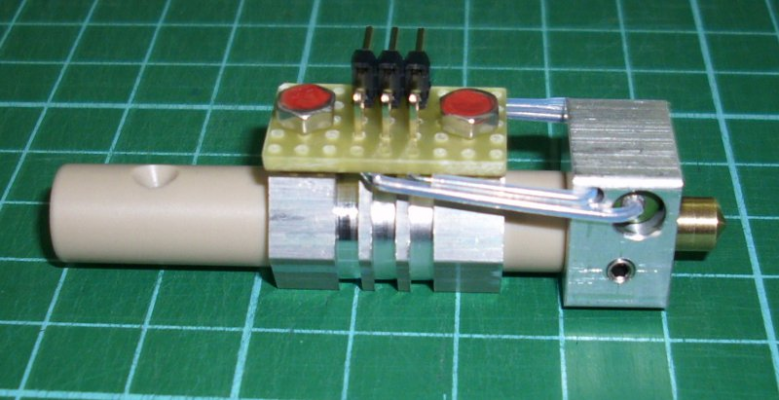

@Chri: Zu einigen Punkten hab' ich mir auch so meine Gedanken gemacht. So ist der aktuelle Stand:

PEEK mit 10 mm Durchmesser und 20 mm Eintauchtiefe in den Extruder finde ich auch OK. Statt der umlaufenden Nut habe ich eine 90° Senkung zur Fixierung mit einem spitzen M6 Gewindestift vorgesehen, wodurch der Wechsel erheblich vereinfacht wird. Stabilitätsprobleme sehe ich da nicht - alle ABS-Teile für meinen H-Belt-Printer habe ich mit dieser Befestigung bereits gedruckt.

Durch die Platine mit Steckverbinder sind Widerstand und Thermistor vernünftig fixiert und die Sauerei mit Silikon entfällt.

Der Kühlkörper soll Wärme vom ABS des Extruders abhalten, aber nicht die Messingdüse kühlen. Er ist auf das PEEK aufgesteckt und mit M3 Gewindestiften, die auch die Platine halten, fixiert.

Die Messingdüse ist gut 40 mm lang, da ich weiterhin der Meinung bin, das die Schmelzzone eher lang als kurz sein sollte.

LG, Willy

PEEK mit 10 mm Durchmesser und 20 mm Eintauchtiefe in den Extruder finde ich auch OK. Statt der umlaufenden Nut habe ich eine 90° Senkung zur Fixierung mit einem spitzen M6 Gewindestift vorgesehen, wodurch der Wechsel erheblich vereinfacht wird. Stabilitätsprobleme sehe ich da nicht - alle ABS-Teile für meinen H-Belt-Printer habe ich mit dieser Befestigung bereits gedruckt.

Durch die Platine mit Steckverbinder sind Widerstand und Thermistor vernünftig fixiert und die Sauerei mit Silikon entfällt.

Der Kühlkörper soll Wärme vom ABS des Extruders abhalten, aber nicht die Messingdüse kühlen. Er ist auf das PEEK aufgesteckt und mit M3 Gewindestiften, die auch die Platine halten, fixiert.

Die Messingdüse ist gut 40 mm lang, da ich weiterhin der Meinung bin, das die Schmelzzone eher lang als kurz sein sollte.

LG, Willy

|

Re: TinyHotend 17. September 2012 04:50 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

|

Re: TinyHotend 17. September 2012 05:03 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 531 |

Willy Wrote:

>

> ... Platine mit Steckverbinder ...

>

Das gefällt mir!

@Wolfgang: Bitte übernehmen

Gruß

Boris

--

DIY Mendel90

Gen7 1.4.1 mit Repetier Firmware 0.91 + Repetier Host

Gen7 Extension Board mit LCD, SD-Card, Bluetooth und FAN-Control

>

> ... Platine mit Steckverbinder ...

>

Das gefällt mir!

@Wolfgang: Bitte übernehmen

Gruß

Boris

--

DIY Mendel90

Gen7 1.4.1 mit Repetier Firmware 0.91 + Repetier Host

Gen7 Extension Board mit LCD, SD-Card, Bluetooth und FAN-Control

|

Re: TinyHotend 17. September 2012 05:37 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 17. September 2012 05:47 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 3.742 |

Wieso hat der header nur drei pins?

Eigentlich braucht mann vier pins: 2 für die heizwiederstand, zwei für die thermistor.

Bob Morrison

Wörth am Rhein, Germany

"Luke, use the source!"

BLOG - PHOTOS - Thingiverse

Eigentlich braucht mann vier pins: 2 für die heizwiederstand, zwei für die thermistor.

Bob Morrison

Wörth am Rhein, Germany

"Luke, use the source!"

BLOG - PHOTOS - Thingiverse

|

Re: TinyHotend 17. September 2012 05:53 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

@Helmi: Tja. Möglicherweise zeigt der Thermistor eine etwas zu hohe Temperatur an. Allerdings leitet Alu die Wärme sehr gut und eine Verschiebung an die Stelle der M3 Madenschraube (Position bei Stoffel15's Hotends) dürfte recht wenig Unterschied machen. Das Problem ist, dass die Anschlussdrähte nur bei der jetzigen Konstruktion lang genug sind, um ohne Verlängerung auf die Platine zu reichen.

@all: Leider habe ich bisher nur relativ schlechte (+/- 10%) Thermistoren in 100K und axialer Bauweise gefunden. Wer kennt einen Lieferanten für bessere?

@theodleif: Ja, ein 24 mm langer PTFE-Inliner ist da auch drin und es ist PEEK GF30.

@rhmorrison: Das Bild zeigt nur die halbe Wahrheit (ungünstig fotographiert) Tatsächlich sind es sogar 6 Pins (damit ein Wannenstecker passt), wobei der Widerstand auf 4 Pins liegt.

Tatsächlich sind es sogar 6 Pins (damit ein Wannenstecker passt), wobei der Widerstand auf 4 Pins liegt.

LG, Willy

1-mal bearbeitet. Zuletzt am 17.09.12 05:56.

@all: Leider habe ich bisher nur relativ schlechte (+/- 10%) Thermistoren in 100K und axialer Bauweise gefunden. Wer kennt einen Lieferanten für bessere?

@theodleif: Ja, ein 24 mm langer PTFE-Inliner ist da auch drin und es ist PEEK GF30.

@rhmorrison: Das Bild zeigt nur die halbe Wahrheit (ungünstig fotographiert)

Tatsächlich sind es sogar 6 Pins (damit ein Wannenstecker passt), wobei der Widerstand auf 4 Pins liegt.

Tatsächlich sind es sogar 6 Pins (damit ein Wannenstecker passt), wobei der Widerstand auf 4 Pins liegt. LG, Willy

1-mal bearbeitet. Zuletzt am 17.09.12 05:56.

|

Re: TinyHotend 17. September 2012 06:19 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

@Willi

schau mal bitte in die Datenblätter von den Steckverbindern wie viel A die verknusen können. Du bekommst auf Dauer Kontaktprobleme. Die Oxidieren. Ich hab die mal ne Weile verwendet (hier bei mir) und nachher raus genommen, weils nicht funktionierte.

So ganz frisch von der Maschine sind die immer sehr hübsch an zu sehen...

Die Position vom Termistor ist auch meiner Meinung nach nicht optimal. Ich will wisse was ich an der Düse habe, und nicht was der Widerstand hat.

Zu dem Silikon sei noch angemerkt, das soll die Wärme auch ein bisschen in dem Loch halten. Wie so ein Deckel.

@ chri

Peek wird als 8/10/16mm Rund (bei meinem Händler) angeboten... bei 12mm schmeiße ich wieder die Hälfte weg... 16 runter drehen

Dann noch die Befestigung vom Peek. Ich hab bemerkt, das das ABS unter der Wärme leidet. Wenn ich das nicht mit den Querschrauben stabil befestige, fängt das mit der Zeit in der Bohrung an zu wackeln. Wenn man das an "nicht termisch belasteter Stelle" so wie Willi macht, ist das OK, aber an der Düse ???? Die Zeit wird es zeigen.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

schau mal bitte in die Datenblätter von den Steckverbindern wie viel A die verknusen können. Du bekommst auf Dauer Kontaktprobleme. Die Oxidieren. Ich hab die mal ne Weile verwendet (hier bei mir) und nachher raus genommen, weils nicht funktionierte.

So ganz frisch von der Maschine sind die immer sehr hübsch an zu sehen...

Die Position vom Termistor ist auch meiner Meinung nach nicht optimal. Ich will wisse was ich an der Düse habe, und nicht was der Widerstand hat.

Zu dem Silikon sei noch angemerkt, das soll die Wärme auch ein bisschen in dem Loch halten. Wie so ein Deckel.

@ chri

Peek wird als 8/10/16mm Rund (bei meinem Händler) angeboten... bei 12mm schmeiße ich wieder die Hälfte weg... 16 runter drehen

Dann noch die Befestigung vom Peek. Ich hab bemerkt, das das ABS unter der Wärme leidet. Wenn ich das nicht mit den Querschrauben stabil befestige, fängt das mit der Zeit in der Bohrung an zu wackeln. Wenn man das an "nicht termisch belasteter Stelle" so wie Willi macht, ist das OK, aber an der Düse ???? Die Zeit wird es zeigen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 17. September 2012 06:40 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

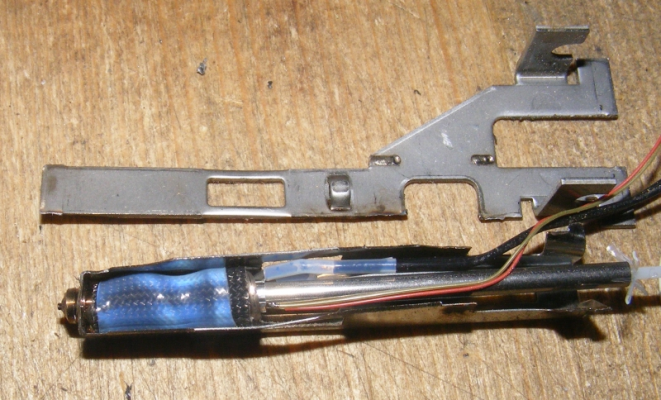

Aber ich wollte euch eh mal was zeigen  Ich hab da mal was auseinander genommen... was das ist, kann ich per PM verraten.

Ich hab da mal was auseinander genommen... was das ist, kann ich per PM verraten.

Man achte auf den Inliner der rechts als 4 "Lamellen" raus schaut

gebaut um ca 1kg abs zu überstehen und fliegt dann in den müll.

1-mal bearbeitet. Zuletzt am 17.09.12 06:44.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Ich hab da mal was auseinander genommen... was das ist, kann ich per PM verraten.

Ich hab da mal was auseinander genommen... was das ist, kann ich per PM verraten.Man achte auf den Inliner der rechts als 4 "Lamellen" raus schaut

gebaut um ca 1kg abs zu überstehen und fliegt dann in den müll.

1-mal bearbeitet. Zuletzt am 17.09.12 06:44.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 17. September 2012 07:08 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

@ willy, ja sieht schon sehr sauber aus :

Jedoch würd ich bis ganz rauf garkein peek nehmen da es da garnicht mehr nötig ist (kalte zone)

Das mit der Senkung klingt garnicht blöd, da lässt sich das mit einer schraube lösen

Hast mal die Maße davon, dann guck ich das ich das noch mit in den uniX wade einbaue

Platine währ mir fast schonwieder etwas zu viel, braucht platz genau an der stelle (zwischen den wellen beinprusa und co) wo gerade am wenigsten platz ist.

@stoffel, ja die maße habe ich auch alle hier liegen, haben wohl den selben lieferanten

Camiel lat jedoch 12mm peek (CF30) nur hab ich noch nicht raus bekommen von wo ....

Mfg chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Jedoch würd ich bis ganz rauf garkein peek nehmen da es da garnicht mehr nötig ist (kalte zone)

Das mit der Senkung klingt garnicht blöd, da lässt sich das mit einer schraube lösen

Hast mal die Maße davon, dann guck ich das ich das noch mit in den uniX wade einbaue

Platine währ mir fast schonwieder etwas zu viel, braucht platz genau an der stelle (zwischen den wellen beinprusa und co) wo gerade am wenigsten platz ist.

@stoffel, ja die maße habe ich auch alle hier liegen, haben wohl den selben lieferanten

Camiel lat jedoch 12mm peek (CF30) nur hab ich noch nicht raus bekommen von wo ....

Mfg chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: TinyHotend 17. September 2012 09:38 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

@Stoffel15: Laut der Datenblätter sollen pro Pin 3 A möglich sein. Da der Widerstand an insgesamt 4 Pins hängt, sollte das kein Problem sein. Hattest Du auch vergoldete Kontakte? Die sollten eigentlich nicht so schnell oxidieren.

@Chri: Das PEEK mit 10 mm Durchmesser hat oberhalb des Kühlkörpers noch 22 mm Länge, von denen 20 mm in den Extruder eingesteckt werden. Der Abstand der Senkung von der Oberkante des Hotends ist 10 mm. Die 90° Senkung ist mit einem NC-Anbohrer D=8 gemacht, und 2 mm tief (Bohrtiefe), was zu einer max. Senkungsbreite im PEEK von 4,7 mm führt, da der Anbohrer nicht ganz bis in die Spitze mit 90° geschliffen ist.

LG, Willy

@Chri: Das PEEK mit 10 mm Durchmesser hat oberhalb des Kühlkörpers noch 22 mm Länge, von denen 20 mm in den Extruder eingesteckt werden. Der Abstand der Senkung von der Oberkante des Hotends ist 10 mm. Die 90° Senkung ist mit einem NC-Anbohrer D=8 gemacht, und 2 mm tief (Bohrtiefe), was zu einer max. Senkungsbreite im PEEK von 4,7 mm führt, da der Anbohrer nicht ganz bis in die Spitze mit 90° geschliffen ist.

LG, Willy

|

Re: TinyHotend 17. September 2012 09:50 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

@Willy: Wenn mich meine elektrischen Grundkenntnisse nicht ganz verlassen haben hängt der Widerstand faktisch an zwei Pins. Die Stromstärke halbiert sich nicht zwischen plus und minus sondern nur zwischen den parallelen Doppelpins. Mehr als 6A sollten es also insgesamt nicht sein - wäre aber dann wohl mit einem Widerstand auch kein echtes Problem.

Frank

Frank

|

Re: TinyHotend 17. September 2012 13:13 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 443 |

|

Re: TinyHotend 17. September 2012 13:48 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

@Helmi: Irgendwie fiel mir da keine passende Formulierung ein  . Wenn Du schreibst "hängt der Widerstand faktisch an zwei Pins" ist das aber auch nicht richtig. Wie wäre es mit "pro Anschluss 2 Pins"

. Wenn Du schreibst "hängt der Widerstand faktisch an zwei Pins" ist das aber auch nicht richtig. Wie wäre es mit "pro Anschluss 2 Pins"  .

.

Bei dem gezeigten Hotend ist ein 27 Ohm Widerstand verbaut, da der neue Drucker mit 24 V betrieben werden soll. Da fliesen pro Pin gerade mal 0,44 A - also so gut wie nix .

.

LG, Willy

. Wenn Du schreibst "hängt der Widerstand faktisch an zwei Pins" ist das aber auch nicht richtig. Wie wäre es mit "pro Anschluss 2 Pins"

. Wenn Du schreibst "hängt der Widerstand faktisch an zwei Pins" ist das aber auch nicht richtig. Wie wäre es mit "pro Anschluss 2 Pins"  .

. Bei dem gezeigten Hotend ist ein 27 Ohm Widerstand verbaut, da der neue Drucker mit 24 V betrieben werden soll. Da fliesen pro Pin gerade mal 0,44 A - also so gut wie nix

.

.LG, Willy

|

Re: TinyHotend 17. September 2012 14:46 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

|

Re: TinyHotend 17. September 2012 15:44 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

17 mm ist die Zone, das Filament 1,2. Unten die Düse selber ist wohl aus Stahl (magnetisch) da drüber ich ein Stück aus Alu, und dann kommt ein Edelstahlröhrchen... Da drin ist ein Teflonliner. Gemessen wird über dem Alu, auf dem Edelstahl. Gesamtlänge ist 62mm.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 17. September 2012 16:01 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

rkoeppl Wrote:

-------------------------------------------------------

> Wolfgang:

> Wäre das material auch für dich geeignet?

> [at.rs-online.com]

> 60/

Soweit ich das im Datenblatt sehen kann ist da kein Glas drin. Dadurch hält das ca 20° weniger aus wie meins. Das 450G hat wohl ne andere Bedeutung, oder ich hab was übersehen.

Aber ich sehe auch keinen Grund warum ich auf 12mm gehen sollte ? Ich war schon drauf und dran für das 1,75 auf 8 runter zu gehen...

Stabil genug ist das allemal.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

-------------------------------------------------------

> Wolfgang:

> Wäre das material auch für dich geeignet?

> [at.rs-online.com]

> 60/

Soweit ich das im Datenblatt sehen kann ist da kein Glas drin. Dadurch hält das ca 20° weniger aus wie meins. Das 450G hat wohl ne andere Bedeutung, oder ich hab was übersehen.

Aber ich sehe auch keinen Grund warum ich auf 12mm gehen sollte ? Ich war schon drauf und dran für das 1,75 auf 8 runter zu gehen...

Stabil genug ist das allemal.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 17. September 2012 16:18 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Die 12mm hätt ich eher für 3mm Material angedacht, natürlich währs Besser nur noch für 1,75 zu entwickeln ^^

Ja 8mm währ auch sicher möglich, ich hab aktuell 6mm Messingstangen in Verwendung, da würden 4mm auch sicher reichen.

Spart gewicht und gibt ne bessere thermal Barriere.

Aber da wo ich jetzt bin hab ich leider garkeine werkstatt zum das zu testen, obwohl ich genug 8mm Peek hier hätte

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Ja 8mm währ auch sicher möglich, ich hab aktuell 6mm Messingstangen in Verwendung, da würden 4mm auch sicher reichen.

Spart gewicht und gibt ne bessere thermal Barriere.

Aber da wo ich jetzt bin hab ich leider garkeine werkstatt zum das zu testen, obwohl ich genug 8mm Peek hier hätte

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: TinyHotend 17. September 2012 16:43 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 443 |

|

Re: TinyHotend 18. September 2012 02:21 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Der 16er Durchmesser ist ein Relikt aus Teflonzeiten, der ist bei Peek überhaupt nicht mehr nötig. Auch bei 3mm Filament nicht.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 18. September 2012 03:30 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Hmm ich denk mir grade, wie währs wenn wir gemeinsam nen neuen Standard ausarbeiten?

Dann währ der wildwuchs an Montagen endlich mal vergangenheit.

10mm durchmesser währ ja schon ein sehr guter anfang, aber brauchts überhaupt noch 20mm länge? Wuerde. Zb 15mm nicht auch reichen - pro/contra?

Mfg chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Dann währ der wildwuchs an Montagen endlich mal vergangenheit.

10mm durchmesser währ ja schon ein sehr guter anfang, aber brauchts überhaupt noch 20mm länge? Wuerde. Zb 15mm nicht auch reichen - pro/contra?

Mfg chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: TinyHotend 18. September 2012 03:32 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

|

Re: TinyHotend 18. September 2012 19:04 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 18. September 2012 23:17 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Die sind meist 10,5 mm . Da mußt du schon ganz schön würgen um das da drauf zu bekommen. Die haben immer Aufmaß damit man die noch blank drehen kann.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 20. September 2012 19:38 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Die Versuche mit dem Korkisolator sind restlos gescheitert. Der Druck des Wade-Extruders presst die Barrel aus dem Kork. Selbst Einkleben mit 2K-Kleber ändert daran nichts.

Auch Holz scheidet nach meinen Erkenntnissen aus. Wenn die Hitze das angreift, wird es die Barrel irgendwann nicht mehr halten können.

Auch Holz scheidet nach meinen Erkenntnissen aus. Wenn die Hitze das angreift, wird es die Barrel irgendwann nicht mehr halten können.

|

Re: TinyHotend 21. September 2012 00:03 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Detlef, du mußt die ja auch so bauen, das der Kork oder das Holz nur Isoliert und nicht trägt.

In der letzten Zeichnung hast du mit dem Halter den Kork gehalten und nicht die Spitze.

Ich weis, das es mit Eichenholz schon gemacht worden ist.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

In der letzten Zeichnung hast du mit dem Halter den Kork gehalten und nicht die Spitze.

Ich weis, das es mit Eichenholz schon gemacht worden ist.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 21. September 2012 02:20 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.