Home

>

RepRap User Groups

>

Europe

>

Deutschsprachiges Forum

>

Neue Ideen - Archiv

>

Thema

>

Seite 2

TinyHotend

geschrieben von theodleif

|

Re: TinyHotend 06. September 2012 00:46 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Nur mal so ne Frage am Rande, was ist dran "tiny" ?

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: TinyHotend 06. September 2012 02:16 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 06. September 2012 02:19 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 06. September 2012 16:12 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 06. September 2012 17:26 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Hmm, ja für mich schwer zu schätzen wie weit das in milimeter ausm Extruder raus guckt ^^

die meisten schauen ja glaub ich so 50mm raus, das V10 sogar knapp 70 milimeter.

Mein eigenbau Hotend ist ab Wade ca 35 milimeter lang, konnts aber noch net lange testen weil mein PG35 im eimer ist.

Werd das Ding jetzt mal auf Nema14 umbauen.

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

die meisten schauen ja glaub ich so 50mm raus, das V10 sogar knapp 70 milimeter.

Mein eigenbau Hotend ist ab Wade ca 35 milimeter lang, konnts aber noch net lange testen weil mein PG35 im eimer ist.

Werd das Ding jetzt mal auf Nema14 umbauen.

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

|

Re: TinyHotend 06. September 2012 20:58 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 384 |

|

Re: TinyHotend 07. September 2012 03:33 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 07. September 2012 05:56 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 384 |

|

Re: TinyHotend 07. September 2012 06:40 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 443 |

|

Re: TinyHotend 07. September 2012 08:09 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

|

Re: TinyHotend 07. September 2012 09:17 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.004 |

|

Re: TinyHotend 07. September 2012 16:40 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Heute war die Düse dran.

Erst mal einige Bohrer in Stellung bringen:

Dann ein 3,3 mm Loch in einen Holzblock bohren und einen Mini-Bohrer reinstellen. M4 Mutter auf ein Stück M4 Gewindestange drehen und die Gewindestange in das Bohrfutter der Tischbohrmaschine einspannen.

Jetzt wird gebohrt.

Fertig ist die Düse.

Erst mal einige Bohrer in Stellung bringen:

Dann ein 3,3 mm Loch in einen Holzblock bohren und einen Mini-Bohrer reinstellen. M4 Mutter auf ein Stück M4 Gewindestange drehen und die Gewindestange in das Bohrfutter der Tischbohrmaschine einspannen.

Jetzt wird gebohrt.

Fertig ist die Düse.

|

Re: TinyHotend 08. September 2012 06:38 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Die VHM Bohrer sind für den Handbetrieb äußerst ungünstig, das wirst du noch feststellen... (wenn dir die ersten 5 weg geknackst sind  )

)

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

)

)Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 12. September 2012 15:33 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 13. September 2012 05:02 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 384 |

|

Re: TinyHotend 13. September 2012 06:53 |

Administrator Registrierungsdatum: 12 Jahre zuvor Beiträge: 819 |

|

Re: TinyHotend 13. September 2012 08:24 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Helmi Wrote:

-------------------------------------------------------

> Danke für deine Experimente, theodleif und danke,

> dass du das hier so ausführlich dokumentierst.

Es freut mich, dass Du es zu schätzen weißt.

Im Moment bin ich dabei, die ganze Barrel aus 4 mm Gewindestange zu machen (Stahl). 2 mm durchbohrt. Der Vorteil ist, dass nicht mehr so viel Hitze hoch kommt. Der Heizklotz kann dann auch kleiner werden. Tiny eben.

-------------------------------------------------------

> Danke für deine Experimente, theodleif und danke,

> dass du das hier so ausführlich dokumentierst.

Es freut mich, dass Du es zu schätzen weißt.

Im Moment bin ich dabei, die ganze Barrel aus 4 mm Gewindestange zu machen (Stahl). 2 mm durchbohrt. Der Vorteil ist, dass nicht mehr so viel Hitze hoch kommt. Der Heizklotz kann dann auch kleiner werden. Tiny eben.

|

Re: TinyHotend 13. September 2012 17:48 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

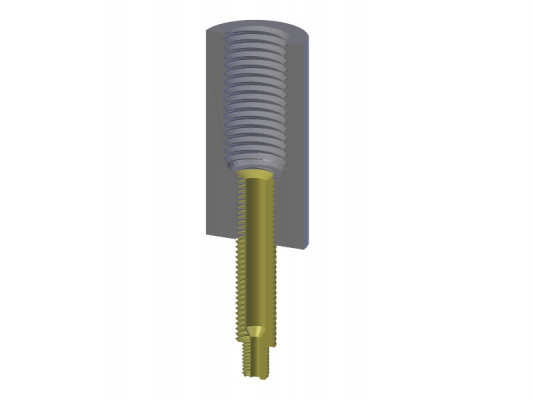

Hier nun der Plan für mein neuestes TinyHotend V4.

Für den Bau genügt eine Tischbohrmaschine.

Die Barrel ist eine ordinäre M4-Gewindestange. Sie zentrisch zu durchbohren ist nicht schwer. Man nimmt eine Hutmutter, durchbohrt sie von hinten mit einem 2 mm Bohrer und schraubt sie auf die Gewindestange. Das ganze Konstrukt spannt man nun wie einen Bohrer ins Futter und stellt einen öligen 2 mm Bohrer drunter (Schraubstock). Die Hutmutter auf der Gewindestange zentriert den Bohrer prima.

In die Barrel senke ich von einer Seite noch einen Kegel, damit die Verbindung zum Teflonschlauch konisch ist.

Die Verbindungshülse ist ein Stückchen M6 Gewindestange. In sie wird die Barrel von der einen Seite eingeschraubt und in die andere Seite ein Stück 4 mm Teflonschlauch mit am Anfang geschnittenem Außengewinde. In Richraps Blog sieht man, wie schön man in Teflonschlauch Gewinde schneiden kann.

Die Düsen bohre ich inzwischen mit einem 0,5er PCB Bohrer, der in einem Uhrmacherbohrfutter steckt. Das Futter hab ich aus dem Uhrmacherbedarfshandel für 10€. Es hat eine 2,3 mm Achse, die ich in jedes andere Futter reinstecken kann.

So ein neuer Korken ist übrigens erstaunlich stabil. Nicht zu vergleichen mit dem, was einem da aus so einer alten Weinflasche entgegengekrümelt kommt.

Für den Bau genügt eine Tischbohrmaschine.

Die Barrel ist eine ordinäre M4-Gewindestange. Sie zentrisch zu durchbohren ist nicht schwer. Man nimmt eine Hutmutter, durchbohrt sie von hinten mit einem 2 mm Bohrer und schraubt sie auf die Gewindestange. Das ganze Konstrukt spannt man nun wie einen Bohrer ins Futter und stellt einen öligen 2 mm Bohrer drunter (Schraubstock). Die Hutmutter auf der Gewindestange zentriert den Bohrer prima.

In die Barrel senke ich von einer Seite noch einen Kegel, damit die Verbindung zum Teflonschlauch konisch ist.

Die Verbindungshülse ist ein Stückchen M6 Gewindestange. In sie wird die Barrel von der einen Seite eingeschraubt und in die andere Seite ein Stück 4 mm Teflonschlauch mit am Anfang geschnittenem Außengewinde. In Richraps Blog sieht man, wie schön man in Teflonschlauch Gewinde schneiden kann.

Die Düsen bohre ich inzwischen mit einem 0,5er PCB Bohrer, der in einem Uhrmacherbohrfutter steckt. Das Futter hab ich aus dem Uhrmacherbedarfshandel für 10€. Es hat eine 2,3 mm Achse, die ich in jedes andere Futter reinstecken kann.

So ein neuer Korken ist übrigens erstaunlich stabil. Nicht zu vergleichen mit dem, was einem da aus so einer alten Weinflasche entgegengekrümelt kommt.

|

Re: TinyHotend 14. September 2012 06:26 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Na wenn der Korken mal stabil genug ist, und die dann unten nicht wackelt wie so ein Lämmerschwanz ??

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 14. September 2012 06:32 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

vielleicht bringt dich das ja noch auf ne Idee

[garyhodgson.com]

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

[garyhodgson.com]

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 14. September 2012 19:51 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

Stoffel15 Wrote:

-------------------------------------------------------

> vielleicht bringt dich das ja noch auf ne Idee

> [garyhodgson.com]

> ternative-to-peek-or-ptfe/

Kenn ich schon. Fand ich aber nicht so gut. Du siehst aber, dass er auch mit Stützschrauben arbeitet. So mache ich es auch. Da wird der Korken nicht wackeln.

-------------------------------------------------------

> vielleicht bringt dich das ja noch auf ne Idee

> [garyhodgson.com]

> ternative-to-peek-or-ptfe/

Kenn ich schon. Fand ich aber nicht so gut. Du siehst aber, dass er auch mit Stützschrauben arbeitet. So mache ich es auch. Da wird der Korken nicht wackeln.

|

Re: TinyHotend 15. September 2012 01:32 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Da bin ich ja mal gespannt wo du die Stützschrauben fest machen möchtest...

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 15. September 2012 01:45 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 15. September 2012 05:02 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

das ist nicht die Frage, wo an der Düse ?

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 15. September 2012 15:50 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 16. September 2012 07:53 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

DAS hab ich mir fast schon gedacht... zieh du dir die Hitze über die Stangen oben in den Extruder

Was glaubst du, warum da bei den meißten immer ein Peekblock für genommen wird ?

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Was glaubst du, warum da bei den meißten immer ein Peekblock für genommen wird ?

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 16. September 2012 08:03 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 16. September 2012 08:10 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Wenn das dünne Büchschen da mal reicht... hab ich vor 1,5 Jahre auch mal versucht, mit Lochblechstreifen und den Büchsen... aber da kam immer noch zu viel hitze hoch.

Das verformt dir auf längere Zeit die Haltelöcher im Extruder. Auch die Strahlungswärme sollte man nicht außer acht lassen, die in die Schrauben ein strahlt.

Darum dann später auch die Gewindebüchse an der Düse.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Das verformt dir auf längere Zeit die Haltelöcher im Extruder. Auch die Strahlungswärme sollte man nicht außer acht lassen, die in die Schrauben ein strahlt.

Darum dann später auch die Gewindebüchse an der Düse.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: TinyHotend 16. September 2012 14:36 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

|

Re: TinyHotend 16. September 2012 14:52 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 1.918 |

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.