Andreas Weberknecht (In Entwicklung)

geschrieben von 4ndreas

|

Andreas Weberknecht (In Entwicklung) 24. February 2013 10:48 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Hi,

vor ziemlich genau einem Jahr ist mein erster Drucker fertig geworden, der hat dann gleich mal seinen Nachfolger produziert und der wiederum läuft jetzt gut 10 Monate. Also wirds langsam Zeit für einen Nachfolger .

.

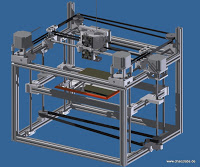

Was sollte er können?

- 2 Druckköpfe, ich hätte gern mehrfarbige Teile.

- etwas genauer und bessere Druckqualität.

Leider kann man seit Google Picasa eingestampft hat keine Bilder mehr direkt verlinken (oder ich weiß nicht genau wie...)

Also Poste ich immer ein Bild und dann den Link zum Rest (ich hoffe mal das stört hier niemand).

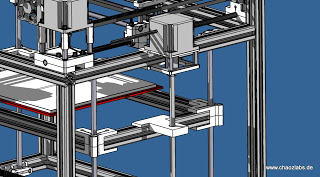

Bei meinen anderen Druckern hab ich das Gefühl dass die Rahmen einfach nicht steif genug sind und er sich beim Hochfahren (Z) leicht verzieht, also kommt diesmal Aluprofil zum Einsatz, das das ganze etwas verbessern sollte.

Für den Antrieb hab ich mich nach langem rum und umkonstruieren für einen H-Belt entschieden. Bewegt wird der Druckkopf das Druckteil fährt dann nach unten. So kann ich ein stabiles Druckbett bauen (ebenfalls ein Schwachpunkt meines bisherigen Druckers).

Da der Druckkopf diesmal zwei Motore hat und auch noch in zwei Achsen bewegt wird steige ich von 3mm auf 1,75mm material um. Außerdem muss ich die Motoren mit 24V betreiben sonst bringen sie einfach nicht genug Drehmoment oder werden zu schwer.

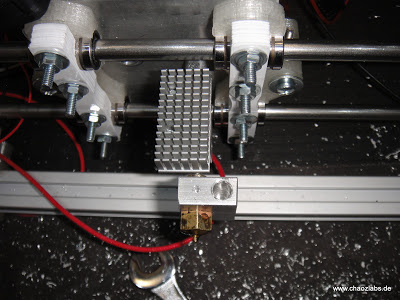

Weiter will ich diesmal das Hotend selbst bauen. Nicht dass ich mit Wolfgangs nicht zufrieden währe, ganz im Gegenteil, aber das Teil wird schon teuer genug und als Student schwimmt man nicht grad in Geld und da ich auch noch zwei brauch müssen meine Drehfertigkeiten aus der Mechatronikerlehre reichen (Wobei es eher an der Guten Drehmaschine als am Geschick mangelt).

Im Moment warte ich auf die Heizpatrone und 1,75er Material. Wenn das da ist folgt ein ausgiebiger Extruder und Hotend test und dann gehts weiter.

Die Thermalbarriere ist erst mal als Teflon, da das viel viel billiger ist als PEEK und ich erst mal die Größe usw erproben will bevor ich das Teuere PEEK versemmel. Mal anschauen wie sich das verhält. Dabei bleiben werde ich nicht es ist einfach zu weich (hätte ich nicht gedacht das Zeug ist fast gummiartig).

Die ganze Z-Achse gefällt mir noch nicht so da wird sicher noch einiges geändert.

Soweit zu meinem Aktuellen Entwicklungsstand, ich würde mich über Verbesserungs und Änderungsvorschläge freuen. Gerade in dem "frühen" Status lassen sich die Dinge noch leicht ändern.

Danke schon mal für die Aufmerksamkeit Andreas

Andreas

[chaozlabs.blogspot.de]

vor ziemlich genau einem Jahr ist mein erster Drucker fertig geworden, der hat dann gleich mal seinen Nachfolger produziert und der wiederum läuft jetzt gut 10 Monate. Also wirds langsam Zeit für einen Nachfolger

.

.Was sollte er können?

- 2 Druckköpfe, ich hätte gern mehrfarbige Teile.

- etwas genauer und bessere Druckqualität.

Leider kann man seit Google Picasa eingestampft hat keine Bilder mehr direkt verlinken (oder ich weiß nicht genau wie...)

Also Poste ich immer ein Bild und dann den Link zum Rest (ich hoffe mal das stört hier niemand).

Bei meinen anderen Druckern hab ich das Gefühl dass die Rahmen einfach nicht steif genug sind und er sich beim Hochfahren (Z) leicht verzieht, also kommt diesmal Aluprofil zum Einsatz, das das ganze etwas verbessern sollte.

Für den Antrieb hab ich mich nach langem rum und umkonstruieren für einen H-Belt entschieden. Bewegt wird der Druckkopf das Druckteil fährt dann nach unten. So kann ich ein stabiles Druckbett bauen (ebenfalls ein Schwachpunkt meines bisherigen Druckers).

Da der Druckkopf diesmal zwei Motore hat und auch noch in zwei Achsen bewegt wird steige ich von 3mm auf 1,75mm material um. Außerdem muss ich die Motoren mit 24V betreiben sonst bringen sie einfach nicht genug Drehmoment oder werden zu schwer.

Weiter will ich diesmal das Hotend selbst bauen. Nicht dass ich mit Wolfgangs nicht zufrieden währe, ganz im Gegenteil, aber das Teil wird schon teuer genug und als Student schwimmt man nicht grad in Geld und da ich auch noch zwei brauch müssen meine Drehfertigkeiten aus der Mechatronikerlehre reichen (Wobei es eher an der Guten Drehmaschine als am Geschick mangelt).

Im Moment warte ich auf die Heizpatrone und 1,75er Material. Wenn das da ist folgt ein ausgiebiger Extruder und Hotend test und dann gehts weiter.

Die Thermalbarriere ist erst mal als Teflon, da das viel viel billiger ist als PEEK und ich erst mal die Größe usw erproben will bevor ich das Teuere PEEK versemmel. Mal anschauen wie sich das verhält. Dabei bleiben werde ich nicht es ist einfach zu weich (hätte ich nicht gedacht das Zeug ist fast gummiartig).

Die ganze Z-Achse gefällt mir noch nicht so da wird sicher noch einiges geändert.

Soweit zu meinem Aktuellen Entwicklungsstand, ich würde mich über Verbesserungs und Änderungsvorschläge freuen. Gerade in dem "frühen" Status lassen sich die Dinge noch leicht ändern.

Danke schon mal für die Aufmerksamkeit

Andreas

Andreas[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 25. February 2013 11:14 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 295 |

Also ich habe es so gemacht (-; geht ganz gut mit der Z Achse Nur nächste mal würde ich 12 oder 16 Wellen nehmen.

Se gibt aber bei Ebay auch Wellen mit Sockel und offene Lager Böcke was eine shr gute Alternative dazu ist. Durch evt angebrachte Gegengewichte oder Zug Federn kann man das Gewicht relativ gut von der Spindel bekommen.

Se gibt aber bei Ebay auch Wellen mit Sockel und offene Lager Böcke was eine shr gute Alternative dazu ist. Durch evt angebrachte Gegengewichte oder Zug Federn kann man das Gewicht relativ gut von der Spindel bekommen.

|

Re: Andreas Weberknecht (In Entwicklung) 28. February 2013 12:29 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Hmm ja, hab ich mir auch überlegt aber mir gefällt das mit der Einseitigen Aufhängung nicht, ist wohl mehr so ein Bauchgefühl, aber ich mags halt nicht.

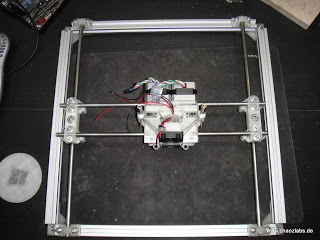

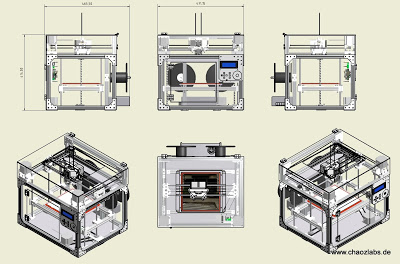

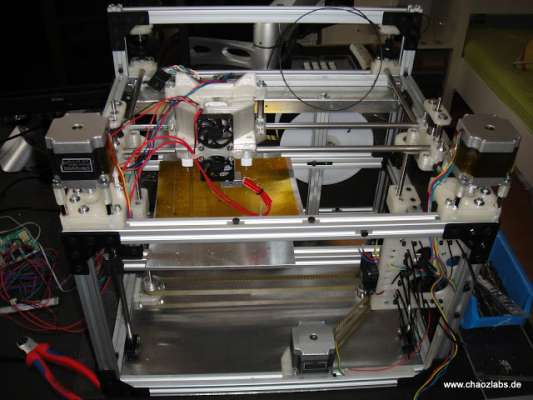

Der Drucker ist jetzt 47x42x47cm groß und die effektive Druckfläche beträgt 200x200x200mm

mehr Bilder

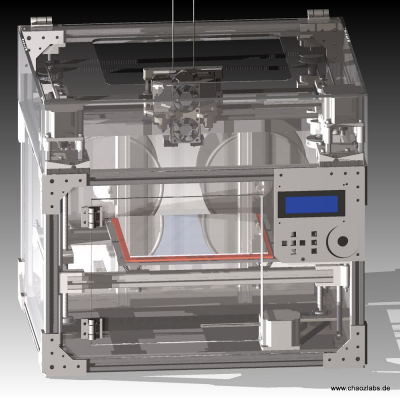

außerdem ist er jetzt vollständig geschlossen (zumindest besteht die Möglichkeit.

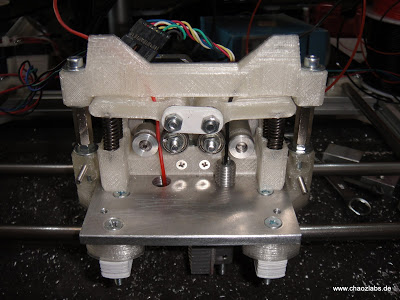

Meine ersten Hotend selbstbauversuche, na ja sagen wir ich lerne...

Der Drucker ist jetzt 47x42x47cm groß und die effektive Druckfläche beträgt 200x200x200mm

mehr Bilder

außerdem ist er jetzt vollständig geschlossen (zumindest besteht die Möglichkeit.

Meine ersten Hotend selbstbauversuche, na ja sagen wir ich lerne...

|

Re: Andreas Weberknecht (In Entwicklung) 28. February 2013 21:24 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

Nachdem ich mal so durch deinen Blog gegangen bin, hab ich erst gesehen wer du bist...

Junge Junge.. das ist ja kein Vergleich zu deinem 1. Alu-Mendel.

Da bin ich ja mal gespannt was dabei rum kommt.

Aber dein Extruder hat extrem viel Masse... noch nie über Bowden nachgedacht ?

Der hüpft dir ja vom Tisch

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

Junge Junge.. das ist ja kein Vergleich zu deinem 1. Alu-Mendel.

Da bin ich ja mal gespannt was dabei rum kommt.

Aber dein Extruder hat extrem viel Masse... noch nie über Bowden nachgedacht ?

Der hüpft dir ja vom Tisch

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Andreas Weberknecht (In Entwicklung) 01. March 2013 05:52 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Ja mein guter Baumarkt RepRap. Den hab ich neulich der Zweitverwertung zugeführt

Nun das mit den Bowden hab ich mir auch überlegt aber bei mir fährt der Tisch ja in beide Richtungen was zu einem ziemlich langen schlauch führen würde und irgendwie bin ich noch nicht ganz von überzeugt, vorteil ist lässt sich ja ruck zuck umrüsten. Vielleicht probier Ichs mal aus, aber im Moment erschlag ich die Masse halt mit MEHR POWER. Die Nema23 Stepper haben schon bei 12V ordentlich Wums bin gespannt was die bei 24V tun.

Eins spricht auch noch gegen den Bowden. ich versuch das material seitlich in den Extruder zu führen da bin ich grad am tüfteln, dann kann ich das Loch oben weglassen und bekomm ne schön kleine Kiste. mit den Bowden bräuchte ich das zwingend, da sonst der minimale Biegeradius wohl unterschritten wird.

Leider ist das Edelstahlrohr nicht gekommen, ich brenn schon drauf dein Tipps umzusetzen, die sind immer Gold Wert.

[chaozlabs.blogspot.de]

Nun das mit den Bowden hab ich mir auch überlegt aber bei mir fährt der Tisch ja in beide Richtungen was zu einem ziemlich langen schlauch führen würde und irgendwie bin ich noch nicht ganz von überzeugt, vorteil ist lässt sich ja ruck zuck umrüsten. Vielleicht probier Ichs mal aus, aber im Moment erschlag ich die Masse halt mit MEHR POWER. Die Nema23 Stepper haben schon bei 12V ordentlich Wums bin gespannt was die bei 24V tun.

Eins spricht auch noch gegen den Bowden. ich versuch das material seitlich in den Extruder zu führen da bin ich grad am tüfteln, dann kann ich das Loch oben weglassen und bekomm ne schön kleine Kiste. mit den Bowden bräuchte ich das zwingend, da sonst der minimale Biegeradius wohl unterschritten wird.

Leider ist das Edelstahlrohr nicht gekommen, ich brenn schon drauf dein Tipps umzusetzen, die sind immer Gold Wert.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 02. March 2013 10:03 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 7.505 |

4ndreas Wrote:

-------------------------------------------------------

> Ja mein guter Baumarkt RepRap. Den hab ich neulich

> der Zweitverwertung zugeführt

>

Ich hab angefangen mir das anzusehen... das hat mir dann doch zu lange gedauert...

Erinnerte mich etwas an meinen Wolfstap.... nur das ich zur Demontage den Hammer genommen hab das ging wesentlich schneller.

das ging wesentlich schneller.

Also seitlich rein in den Extruder ist ungünstig...

Du musst ja nachher eh grade nach unten.

Dadurch verbrauchst du viel Energie um das Material um die Ecke zu bekommen.

Außerdem erzeugst du "verschleißstellen" im Extruder.

Wenn ich Filament in eine Kurve lege, wird es am Austritt der Kurve immer versuchen in die entgegen gesetzte Richtung zu laufen...also eine 2. Kurve erzeugen... Du hast dann immer mindestens 2 Stellen wo du das Filament bremst, und wo es gegen irgend eine Wandung läuft.

Da kenne ich Leute, die haben mit so was schon schlechte Erfahrung gemacht.

Mfg

Wolfgang

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

-------------------------------------------------------

> Ja mein guter Baumarkt RepRap. Den hab ich neulich

> der Zweitverwertung zugeführt

>

Ich hab angefangen mir das anzusehen... das hat mir dann doch zu lange gedauert...

Erinnerte mich etwas an meinen Wolfstap.... nur das ich zur Demontage den Hammer genommen hab

das ging wesentlich schneller.

das ging wesentlich schneller.Also seitlich rein in den Extruder ist ungünstig...

Du musst ja nachher eh grade nach unten.

Dadurch verbrauchst du viel Energie um das Material um die Ecke zu bekommen.

Außerdem erzeugst du "verschleißstellen" im Extruder.

Wenn ich Filament in eine Kurve lege, wird es am Austritt der Kurve immer versuchen in die entgegen gesetzte Richtung zu laufen...also eine 2. Kurve erzeugen... Du hast dann immer mindestens 2 Stellen wo du das Filament bremst, und wo es gegen irgend eine Wandung läuft.

Da kenne ich Leute, die haben mit so was schon schlechte Erfahrung gemacht.

Mfg

Wolfgang

| Aller Anfang war schwer - Wolfstrap | Reprap-fab.org |  |

Erfahrungen kann man leider schlecht weiter geben, die muss man selber machen.

|

Re: Andreas Weberknecht (In Entwicklung) 03. March 2013 09:49 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

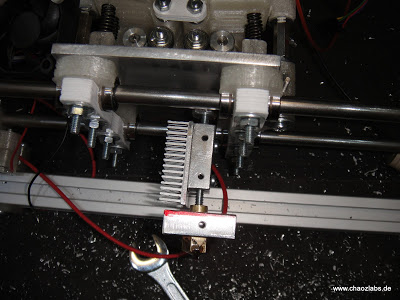

Also ich hab etwas gebastelt und werds mit der seitlichen Einführung versuchen. Als Basis hab ich einfach einen Spline genommen der nimmt automatisch den weg mit der geringsten Spannung an. Das Filament geht auch schön druch und fädelt sich genau da ein wo es hin soll, soweit passt das obs zu viel bremst wird man sehn, im schlimmsten Fall muss ich den Verbinder neu drucken, also einen Versuch ist es wert.

Die Antriebsräder sind noch aus Alu, in mangels 12mm Messing (bestellt), aber ich hab schon gemerkt, das Alu eigentlich zu weich ist.

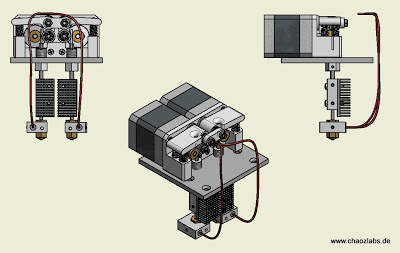

So soll das ganze nun aussehn in mangels des Edelstahlröhrchens hab ich ne Gewindestange durchgesteckt um mal die Größe abzuschätzen.

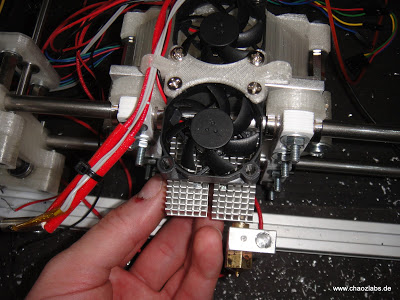

Der Lüfter pustet dann schön beide Kühlkörper an:

Die Restlichen Bilder (ganz unten)

1-mal bearbeitet. Zuletzt am 03.03.13 09:53.

[chaozlabs.blogspot.de]

Die Antriebsräder sind noch aus Alu, in mangels 12mm Messing (bestellt), aber ich hab schon gemerkt, das Alu eigentlich zu weich ist.

So soll das ganze nun aussehn in mangels des Edelstahlröhrchens hab ich ne Gewindestange durchgesteckt um mal die Größe abzuschätzen.

Der Lüfter pustet dann schön beide Kühlkörper an:

Die Restlichen Bilder (ganz unten)

1-mal bearbeitet. Zuletzt am 03.03.13 09:53.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 05. March 2013 05:34 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 40 |

|

Re: Andreas Weberknecht (In Entwicklung) 05. March 2013 05:45 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Die Zeichnungen usw sind aus Autodesk Inventor. Ich finde alles andere ist ne Zumutung, leider ist das Programm glaub nicht bezahlbar, (wenn man nicht Student ist).

Leider hab ichs noch nicht so ganz raus schöne Fotos zu rendern, das ist etwas nerfig von den Einstellungen, außerdem hab ichs etwas übertrieben und jede Schraube in das Modell gepackt was dazu führt dass mein PC schon 15 Minuten für ein Bild rendert.

Die Zeichnung erstell es aber Instant. Nur die "fotorealistischen" Bilder Dauern.

[chaozlabs.blogspot.de]

Leider hab ichs noch nicht so ganz raus schöne Fotos zu rendern, das ist etwas nerfig von den Einstellungen, außerdem hab ichs etwas übertrieben und jede Schraube in das Modell gepackt was dazu führt dass mein PC schon 15 Minuten für ein Bild rendert.

Die Zeichnung erstell es aber Instant. Nur die "fotorealistischen" Bilder Dauern.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 05. March 2013 06:12 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 40 |

|

Re: Andreas Weberknecht (In Entwicklung) 05. March 2013 07:21 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Also die Normteile (Schrauben,Muttern) sind aus der Bibliothek, die Zahnriemen hat der Assi erstellt, alles andere ist von mir.

Ich bin aber noch immer am lernen wie das ganze funktioniert. Also ganz sauber ist die Sache nicht, wenn ich z.B. die länge der X-Achse ändere sollte sich das ganze Modell mit Rahmen usw mit ändern, da gibts aber noch kleine Abhängigkeitsporbleme, das kommt halt davon wenn man während der Entwicklung erst durch ausprobieren lernt wie die Tools funktionieren.

[chaozlabs.blogspot.de]

Ich bin aber noch immer am lernen wie das ganze funktioniert. Also ganz sauber ist die Sache nicht, wenn ich z.B. die länge der X-Achse ändere sollte sich das ganze Modell mit Rahmen usw mit ändern, da gibts aber noch kleine Abhängigkeitsporbleme, das kommt halt davon wenn man während der Entwicklung erst durch ausprobieren lernt wie die Tools funktionieren.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 05. March 2013 07:48 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 331 |

Im Inventor solltest du die Bauteile in der Baugruppe Adaptiv schalten. Dann kannst du die Skizzengeometrie im Bauteil von der Baugruppenkante, -fläche oder sonst was übernehmen.

So ändert sich das Bauteil wie von geister Hand, je nach Größe der Baugruppe oder abhängigen Bauteilen.

Das nur mal am Rande. Sonst schöne gerenderte Bilder und ein super Projekt. Allein das Zeichnen hat schon eine menge Zeit in Anspruch genommen.

Mir persönlich ist ein Screenshot mit eingeschalteter Kantendarstellung aussagekräftiger.

mfg Ralf

Prusa i2 - Ramps 1.4 | DDP | Mk2a | Direktdrive - 0,4er Düse und Prusa i2 (Umbau) Gen7 v1.5 | DDP | Kapton-Heater 12V | Direktdrive V3 - 1,75mm + 0,5er Düse

FW-Repetier v1.92.8 + Host v2.1.3 | Skeinfore v12.03.14 | Sparkcube v1.1XL 300mm-Z im Bau

So ändert sich das Bauteil wie von geister Hand, je nach Größe der Baugruppe oder abhängigen Bauteilen.

Das nur mal am Rande. Sonst schöne gerenderte Bilder und ein super Projekt. Allein das Zeichnen hat schon eine menge Zeit in Anspruch genommen.

Mir persönlich ist ein Screenshot mit eingeschalteter Kantendarstellung aussagekräftiger.

mfg Ralf

Prusa i2 - Ramps 1.4 | DDP | Mk2a | Direktdrive - 0,4er Düse und Prusa i2 (Umbau) Gen7 v1.5 | DDP | Kapton-Heater 12V | Direktdrive V3 - 1,75mm + 0,5er Düse

FW-Repetier v1.92.8 + Host v2.1.3 | Skeinfore v12.03.14 | Sparkcube v1.1XL 300mm-Z im Bau

|

Re: Andreas Weberknecht (In Entwicklung) 05. March 2013 08:00 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Hi, ja ich hab alles schön in adaptive Baugruppen aufgeteilt, aber ich hab wohl bei einigen referenzen Flächen verwendet die sich warum auch immer dann ändern und hin und wieder wird dann eine Abhängigkeit nicht mehr erkannt. Die Plexiverkleidung ist da etwas zickig, muss ich wohl noch mal neu machen. Der Rahmen ändert sich wie er soll das hab ich inzwischen raus. Man muss bei Inventor halt wie beim Objektorientierten programmieren denken, dann klappts auch. Nur finde ich es oft sehr verführerisch mal schnell da oder dort was einzufügen und dann hat man den Abhängigkeitensalat. Beim Programmieren ist das aber das gleiche, man muss sich halt selbst disziplinieren.

Und ja mit den Screenshots hast du wohl recht.

Ich finde das man die Zeit vom Zeichen locker wieder reinholt allein weil einem so viel früher Probleme auffallen und man hinterher sich nicht überlegen muss wie man das und jenes jetzt noch anfrickelt.

So schau ich abends noch mal in aller ruhe das Modell an dreh und wende es usw

Erst wenn ich damit zufrieden bin kauf und druck ich die Teile das zusammenbauen ist dann mehr so wie Lego bauen nach Plan, kaum noch eine Herausforderung.

[chaozlabs.blogspot.de]

Und ja mit den Screenshots hast du wohl recht.

Ich finde das man die Zeit vom Zeichen locker wieder reinholt allein weil einem so viel früher Probleme auffallen und man hinterher sich nicht überlegen muss wie man das und jenes jetzt noch anfrickelt.

So schau ich abends noch mal in aller ruhe das Modell an dreh und wende es usw

Erst wenn ich damit zufrieden bin kauf und druck ich die Teile das zusammenbauen ist dann mehr so wie Lego bauen nach Plan, kaum noch eine Herausforderung.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 11. March 2013 15:04 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

[chaozlabs.blogspot.de]

so ich hab das Wochenende mit Basteln verbracht er nimmt Formen an

edit:

Ich plan grad mein Heated-Bed und da ich bei einem anderen Projekt von mir sehr gute Erfahrungen gemacht hab was Phasenanschnittssteuerung und 230V Heizer angeht frag ich mich grad ob es sich lohnt die allgemein bekannte Silikonzheizmatte genauer zu regeln als An-Aus ?

Ich würde dann einfach das PWM Signal des Mainboards mittels kleiner Platine umwandeln, quasi ein PWM gesteuerter Dimmer....

Nur lohnt derAuwand überhaupt ?

1-mal bearbeitet. Zuletzt am 11.03.13 16:25.

[chaozlabs.blogspot.de]

so ich hab das Wochenende mit Basteln verbracht er nimmt Formen an

edit:

Ich plan grad mein Heated-Bed und da ich bei einem anderen Projekt von mir sehr gute Erfahrungen gemacht hab was Phasenanschnittssteuerung und 230V Heizer angeht frag ich mich grad ob es sich lohnt die allgemein bekannte Silikonzheizmatte genauer zu regeln als An-Aus ?

Ich würde dann einfach das PWM Signal des Mainboards mittels kleiner Platine umwandeln, quasi ein PWM gesteuerter Dimmer....

Nur lohnt derAuwand überhaupt ?

1-mal bearbeitet. Zuletzt am 11.03.13 16:25.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 12. March 2013 00:57 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 675 |

|

Re: Andreas Weberknecht (In Entwicklung) 12. March 2013 02:55 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.323 |

|

Re: Andreas Weberknecht (In Entwicklung) 12. March 2013 04:24 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Hardwarekiller Wrote:

-------------------------------------------------------

> Marlin und Repetier können PWM fürs Heizbett.

> Einfach ein Solid State Relais ( S202 S02 ) und

> fertig ist das PWM gesteuerte 230V Heizbett,

> läuft bei mir schon seit über nem Jahr

> 230V Silikonmatte auf 4mm Alu mit PWM ist auf 0,2

> Grad genau ( laut Repetier Host )

>

>

> Hardwarekiller

Ja aber das ist erst seit v0.81 eine echte PWM vorher kennt die nur An/Aus wenn ich das richtig sehe. Die allermeisten SSRs schalten ja nur im Nulldurchgang, da eine 1kHz PWM anzulegen ist nicht sinnvoll...

Egal was ich wissen wollte hast du ja gesagt es reicht so wie es ist. Ich hab schon vermutet, dass das System so träge ist das das gar nichts ausmacht.

Ich hab gestern die restlichen Teile bestellt, denke das dauert aber noch ne weile bis alles zusammengebaut ist und dann muss man es ja noch Ausrichten usw, das wird ein Spaß.

[chaozlabs.blogspot.de]

-------------------------------------------------------

> Marlin und Repetier können PWM fürs Heizbett.

> Einfach ein Solid State Relais ( S202 S02 ) und

> fertig ist das PWM gesteuerte 230V Heizbett,

> läuft bei mir schon seit über nem Jahr

> 230V Silikonmatte auf 4mm Alu mit PWM ist auf 0,2

> Grad genau ( laut Repetier Host )

>

>

> Hardwarekiller

Ja aber das ist erst seit v0.81 eine echte PWM vorher kennt die nur An/Aus wenn ich das richtig sehe. Die allermeisten SSRs schalten ja nur im Nulldurchgang, da eine 1kHz PWM anzulegen ist nicht sinnvoll...

Egal was ich wissen wollte hast du ja gesagt es reicht so wie es ist. Ich hab schon vermutet, dass das System so träge ist das das gar nichts ausmacht.

Ich hab gestern die restlichen Teile bestellt, denke das dauert aber noch ne weile bis alles zusammengebaut ist und dann muss man es ja noch Ausrichten usw, das wird ein Spaß.

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 16. March 2013 09:46 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

So ich bin jetzt schon ziemlich weit, im Moment warte ich darauf dass die Elektronik und der Zahnriemen endlich geliefert wird und Nutze die Zeit um am Extruder zu Schrauben.

Neulich beim PC-Schrauben hatte ich mal wieder die komischen Festplattenschrauben in der Hand und da ist mir aufgefallen, dass die Gewinde sich eigentlich für das Förderzahnrad eignen sollten, also kurz gegoogelt und rausgefunden das sind UNC 6-32 Grobgewinde.... Also auf gut Glück mal nen Gewindebohrer (5€ kann man als PC-Bastler immer brauchen) bestellt. Wie ich finde kann sich das Ergebnis sehen lassen:

Vor allem weil ich glaube das M3 setzt sehr schnell zu. Das zweite ist mir irgendwie besser gelungen.

Mit 1,75mm Filament

Und meine "High-Tech" Gewindeschneideinrichtung will ich euch natürlich auch nicht vorenthalten:

Weitere Bilder gibts hier:

[picasaweb.google.com]

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 16. March 2013 14:02 |

Registrierungsdatum: 13 Jahre zuvor Beiträge: 7.616 |

Ein einfacher Schraubstock, eine dicke Unterlegscheibe und zwei Kugellager, die man im Extruder ohnehin braucht, genügen:

| Generation 7 Electronics | Teacup Firmware | RepRap DIY |

|

Re: Andreas Weberknecht (In Entwicklung) 16. March 2013 14:27 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Hmm mir gings eher um den Grobgewindeboherer als um die genaue Technik wie man das Gewinde nun auf die "Achse" bringt... und ich fand das mit dem Schraubstock immer ziemlich nerfig den Gewindebohrer da drauf zu pressen.

Das mit dem Loch auf der einen Seite und ner Führung auf der anderen ist halt schon bequemer, man muss nicht mehr so viel drücken und zumindest bei mir wirds sauberer...

[chaozlabs.blogspot.de]

Das mit dem Loch auf der einen Seite und ner Führung auf der anderen ist halt schon bequemer, man muss nicht mehr so viel drücken und zumindest bei mir wirds sauberer...

[chaozlabs.blogspot.de]

|

Re: Andreas Weberknecht (In Entwicklung) 16. March 2013 15:54 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 295 |

Ich suche immer noch Leute die Interesse an ein rändelwerkzeug haben damit es sich Lohn welche als Sonderanfertigung anfertigen zu lassen.

Rändelwerkzeuge sind ebbend harte Rollen mit den man auf Wellen Muster rein bekommt wie auf Hantelstangen. Habe ein Hersteller ausfindig gemacht der die auf Kundenwunsch herstellt. Eine einzelne Roll ist leider nicht so günstig. Mit den rändelwerkzeug könnte man mit ein rohrschneider die Schrauben auch mal nachdrücken.

Rändelwerkzeuge sind ebbend harte Rollen mit den man auf Wellen Muster rein bekommt wie auf Hantelstangen. Habe ein Hersteller ausfindig gemacht der die auf Kundenwunsch herstellt. Eine einzelne Roll ist leider nicht so günstig. Mit den rändelwerkzeug könnte man mit ein rohrschneider die Schrauben auch mal nachdrücken.

|

Re: Andreas Weberknecht (In Entwicklung) 16. March 2013 16:46 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 100 |

Oh Gerändelt hab ich zuletzt in der Grundausbildung während meiner Lehrzeit ist schon ne weile her. Nun ich denke nicht, dass ich in nächster Zeit eine größere Stückzahl an Zahnräder herstellen muss.

Das in meinem anderem Drucker läuft seit einem Jahr und sieht noch gut aus, für mich tuts das so,

außerdem packt meine Drehmaschine sowas eh nicht...

[chaozlabs.blogspot.de]

Das in meinem anderem Drucker läuft seit einem Jahr und sieht noch gut aus, für mich tuts das so,

außerdem packt meine Drehmaschine sowas eh nicht...

[chaozlabs.blogspot.de]

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.