Sparkcube goes Dual Extruder @ Fablab DD

geschrieben von Chaosstifter

|

Sparkcube goes Dual Extruder @ Fablab DD 30. July 2014 13:17 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 494 |

Da ich hier so viele Projekte zum Sparkcube sehe wollte ich meins auch mal vorstellen. Ich habe 2013 einen großen Alu-CoreXY-Drucker aufgebaut. Mit dem bekomme ich mittlerweile sehr gute Druckergebnisse. Nach und nach wuchsen die Ansprüche an transportablen, hübschen Dual Drucker. Irgendwann bin ich dann hier auf Vincents Sparkcube gestoßen. Der ist für mich die perfekte Grundlage. (Den Aufwand einer kompletten Eigenkonstruktion wollte ich nicht noch mal)

Meine Anforderungen:

• Beheiztes Druckbett

• Beheizter Bauraum (-> Wasserkühlung fürs Hotend)

• Dual Extruder (Flex, PVA usw. endlich kombinierbar)

• Stand Alone betrieb (geht schon sehr gut über SmoothieServer oder Display)

• FlexFilament druckbar (kein Bowden möglich)

• schnell, sauber, leise, zuverlässige Drucke

• Geschlossenes Gehäuse fürs ABS (kommt noch)

• Gutes Aussehen (zusammen mit dem Gehäuse)

• Keine Fräse, Drehmaschine oder sonstiges teures Werkzeug

Da ich auch zeitgleich im Fablab DD aktiv bin und dort immer mal wieder die Nachfrage nach einer Art Bastelrunde zum 3D Drucker selber bauen auftaucht, habe ich versucht die Grundlage für einen einfach nachbaubaren Drucker zu legen. Vor allem wollte ich die Kosten des Druckers noch etwas senken. Hauptsäächlich standen jedoch die oberen Anforderungen im Fokus.

Und nach einigem gebastel im CAD blieben vom original Sparkcube auch nur noch die Ecken unverändert. Die Teile sind aber zu den allen Originalteilen kompatibel.

Ich werde mich jetzt erst mal auf den Extruder/Hotend konzentrieren das wird sicher die meisten interessieren.

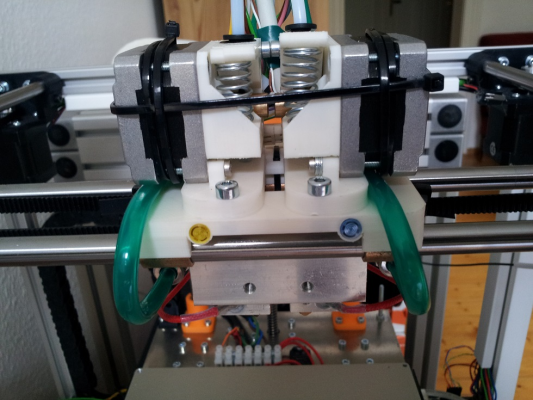

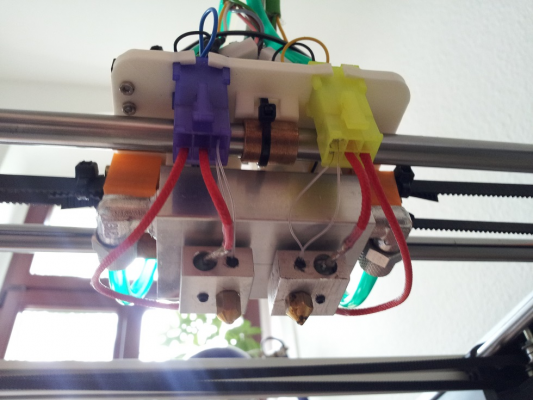

Frontansicht: LEDs leuchten wenn das jeweilige Hotend heizt

Die beiden Extruder sind sehr ähnlich dem von einem thingivers Nutzer entwickelten und von Makerbot übernommenem Extruder. Mit gefiel der Mechanismus zum Filament laden sehr gut. Auch wenn es nicht von Makerbot erfunden wurde versuchen sie den gerade patentrechtlich zu schützen.

Bei mir wird allerdings das Filament immer in einem Bowdenzug geführt. So sollte sich auch FlexFilament drucken lassen.

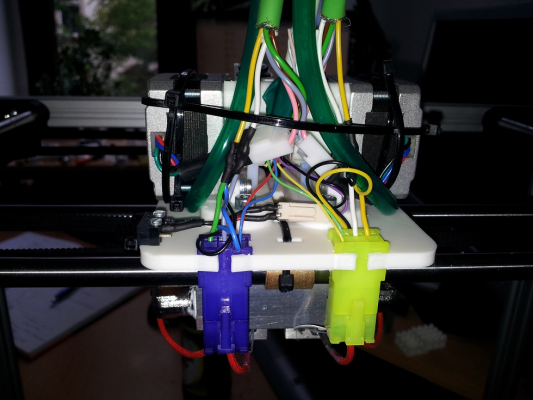

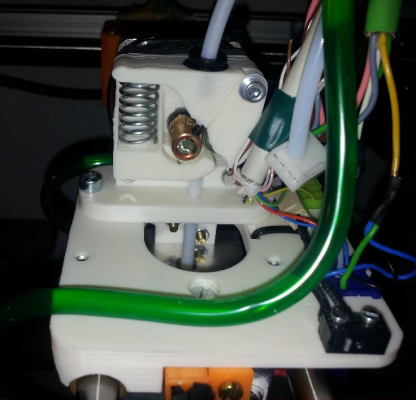

Ansicht von hinten

Sieht etwas wild aus.

Am wichtigsten sind hier die aus dem PC Bereich stammenden Steckverbinder.

Diese ermöglichen mir einen schnellen Wechsel von Nozzel / Heizelement und Heatbreak

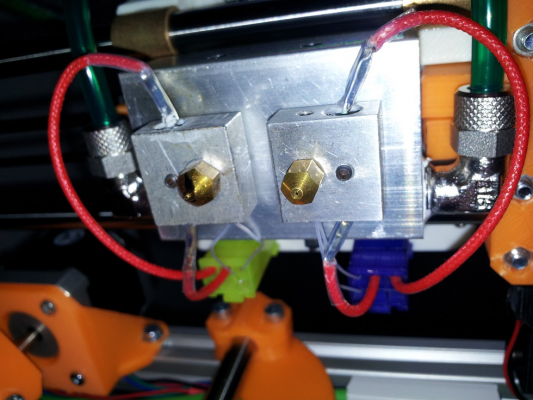

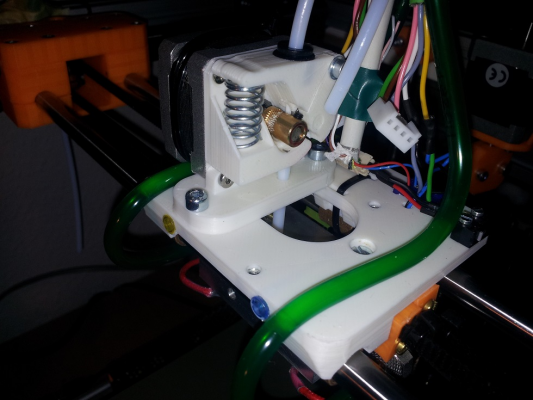

Bild von unten.

Habe noch 2 verschiedene Nozzels montiert.

Abstand der beiden ca. 20 mm -> wenig Bauraumverlust

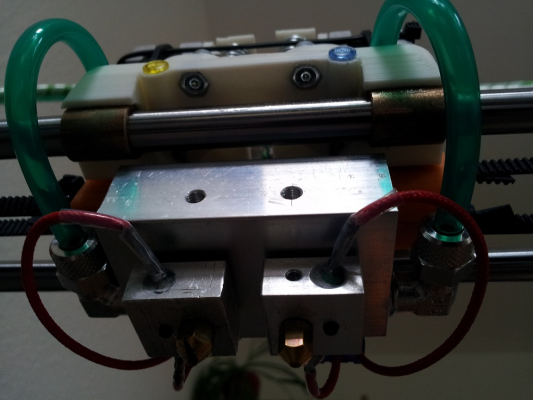

vorne unten

2 Madenschrauben zum leveln der Nozzels

hinten unten

hier sieht man nochmal schön die Steckverbinder

Mein erster Druck:

Video

ABS ich glaube 40mm/s

Aktueller Stand:

• Extruder kalibriert

• ich habe Probleme mit der Z-Platte. Die schwingt leicht mit. Besonders wenn ich von hinten nach vorn fahre. Das liegt an der Aufhängung nur hinten und der etwas größeren Masse des Dual Extruders. Ich muss also noch meine Z-Platte versteifen.

• Es fehlen noch Wakü Komponenten

• Dual Extruder Kalibrierung muss ich auch noch machen das ist sicher etwas aufwändiger.

• Danach muss ich "nur noch" das Gehäuse konstruieren

Ich werde hier, wenn Interesse besteht, nach und nach auch gern noch ein paar Details und Bilder zum Extruder platzieren..

1-mal bearbeitet. Zuletzt am 30.07.14 13:19.

Meine Anforderungen:

• Beheiztes Druckbett

• Beheizter Bauraum (-> Wasserkühlung fürs Hotend)

• Dual Extruder (Flex, PVA usw. endlich kombinierbar)

• Stand Alone betrieb (geht schon sehr gut über SmoothieServer oder Display)

• FlexFilament druckbar (kein Bowden möglich)

• schnell, sauber, leise, zuverlässige Drucke

• Geschlossenes Gehäuse fürs ABS (kommt noch)

• Gutes Aussehen (zusammen mit dem Gehäuse)

• Keine Fräse, Drehmaschine oder sonstiges teures Werkzeug

Da ich auch zeitgleich im Fablab DD aktiv bin und dort immer mal wieder die Nachfrage nach einer Art Bastelrunde zum 3D Drucker selber bauen auftaucht, habe ich versucht die Grundlage für einen einfach nachbaubaren Drucker zu legen. Vor allem wollte ich die Kosten des Druckers noch etwas senken. Hauptsäächlich standen jedoch die oberen Anforderungen im Fokus.

Und nach einigem gebastel im CAD blieben vom original Sparkcube auch nur noch die Ecken unverändert. Die Teile sind aber zu den allen Originalteilen kompatibel.

Ich werde mich jetzt erst mal auf den Extruder/Hotend konzentrieren das wird sicher die meisten interessieren.

Frontansicht: LEDs leuchten wenn das jeweilige Hotend heizt

Die beiden Extruder sind sehr ähnlich dem von einem thingivers Nutzer entwickelten und von Makerbot übernommenem Extruder. Mit gefiel der Mechanismus zum Filament laden sehr gut. Auch wenn es nicht von Makerbot erfunden wurde versuchen sie den gerade patentrechtlich zu schützen.

Bei mir wird allerdings das Filament immer in einem Bowdenzug geführt. So sollte sich auch FlexFilament drucken lassen.

Ansicht von hinten

Sieht etwas wild aus.

Am wichtigsten sind hier die aus dem PC Bereich stammenden Steckverbinder.

Diese ermöglichen mir einen schnellen Wechsel von Nozzel / Heizelement und Heatbreak

Bild von unten.

Habe noch 2 verschiedene Nozzels montiert.

Abstand der beiden ca. 20 mm -> wenig Bauraumverlust

vorne unten

2 Madenschrauben zum leveln der Nozzels

hinten unten

hier sieht man nochmal schön die Steckverbinder

Mein erster Druck:

Video

ABS ich glaube 40mm/s

Aktueller Stand:

• Extruder kalibriert

• ich habe Probleme mit der Z-Platte. Die schwingt leicht mit. Besonders wenn ich von hinten nach vorn fahre. Das liegt an der Aufhängung nur hinten und der etwas größeren Masse des Dual Extruders. Ich muss also noch meine Z-Platte versteifen.

• Es fehlen noch Wakü Komponenten

• Dual Extruder Kalibrierung muss ich auch noch machen das ist sicher etwas aufwändiger.

• Danach muss ich "nur noch" das Gehäuse konstruieren

Ich werde hier, wenn Interesse besteht, nach und nach auch gern noch ein paar Details und Bilder zum Extruder platzieren..

1-mal bearbeitet. Zuletzt am 30.07.14 13:19.

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 30. July 2014 16:21 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Sehr cool! Tolles Ding!

Geschirmte Kabel, Wasserkühlung, Steckverbinder, LED-Status, Gleitlager... HUT AB!

An der Seite mit den 2 Buchsen, haste die gar nicht fest? Liegt der Schlitten da nur auf? Sieht so aus, auf den Fotos...

Ist der Ausgleichsbehälter nicht ein wenig klein für längere Drucke?

Kannst du den Schlitten als 3D-File mal zeigen?

Fragen und staunen

Edit:

Das schwingen der Z-Achse ist eine Konstruktionsschwäche. Sobald du aber die Platten an den Seiten dran hast, wird es besser (geht aber nicht ganz weg). Der Trick ist, den "Würfel" zu versteifen. Die ganze Masse des Schlittens bremst ja an der Oberseite des Rahmens, da ist der Hebelweg so lang wie der Würfel hoch ist.

Und den Extruder möcht ich natürlich auch gerne sehen, habe ja auch schon einen DUAL-Schlitten geplant. Und deine 2 passen besser drauf als 2 Wade

2-mal bearbeitet. Zuletzt am 30.07.14 16:25.

Geschirmte Kabel, Wasserkühlung, Steckverbinder, LED-Status, Gleitlager... HUT AB!

An der Seite mit den 2 Buchsen, haste die gar nicht fest? Liegt der Schlitten da nur auf? Sieht so aus, auf den Fotos...

Ist der Ausgleichsbehälter nicht ein wenig klein für längere Drucke?

Kannst du den Schlitten als 3D-File mal zeigen?

Fragen und staunen

Edit:

Das schwingen der Z-Achse ist eine Konstruktionsschwäche. Sobald du aber die Platten an den Seiten dran hast, wird es besser (geht aber nicht ganz weg). Der Trick ist, den "Würfel" zu versteifen. Die ganze Masse des Schlittens bremst ja an der Oberseite des Rahmens, da ist der Hebelweg so lang wie der Würfel hoch ist.

Und den Extruder möcht ich natürlich auch gerne sehen, habe ja auch schon einen DUAL-Schlitten geplant. Und deine 2 passen besser drauf als 2 Wade

2-mal bearbeitet. Zuletzt am 30.07.14 16:25.

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 30. July 2014 16:33 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 494 |

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 31. July 2014 01:48 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.689 |

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 01. August 2014 09:38 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Hallo,

Reicht die Motorenkraft aus? Ich verbau immer die "normal-langen" Nema17 mit 45-50ncm.

Ist das Hotend von Rayntec ? (http://www.ebay.de/itm/161366478164?ssPageName=STRK:MEWNX:IT&_trksid=p3984.m1497.l2649)

Das hab ich mir auch gekauft -aber noch nicht getestet. Würd mich sehr interessieren wie sich das so macht.

MFG UEBE

Reicht die Motorenkraft aus? Ich verbau immer die "normal-langen" Nema17 mit 45-50ncm.

Ist das Hotend von Rayntec ? (http://www.ebay.de/itm/161366478164?ssPageName=STRK:MEWNX:IT&_trksid=p3984.m1497.l2649)

Das hab ich mir auch gekauft -aber noch nicht getestet. Würd mich sehr interessieren wie sich das so macht.

MFG UEBE

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 01. August 2014 09:47 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.516 |

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 03. August 2014 16:00 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 494 |

So es geht weiter. War die Tage wieder viel zu tun.

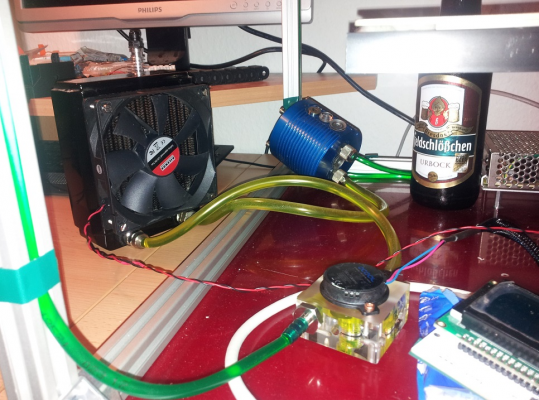

Aber ich habe meinen Rechner zerlegt und einige Wakü-Teile rausgeholt um sie im Drucker einzusetzen. Vorne Mitte Aquatuning Pumpe, sehr klein und schick. Hinten Links 120er Radi mit mehr als genung Kühlleistung. Hinten Rechts blau, alter Ausgleichsbehälter.

Und noch ein paar Details zum Extruder.

Hier mal ein "Coldend" demontiert. Es wird über 2 Schrauben am Carrier befestigt. Der Teflon-Schlauch führt Das Filament bis zur Heatbreak.

Drive Gear ist MK8 also sehr klein. Motor ist in Nema16 mit angegebenen 16 cN/m (gleiche Aufnahmebohrungen wie Nema17 nur außen etwas kleiner). Bei der Entscheidung habe ich mich an Airtrippers Review orientiert.

Dabei habe ich den kleinsten Motor mit mehr als 15 cN/m und 0,9° pro Schritt ausgewählt den ich finden konnte. -> wenig Gewicht.

0,9° weil beim Direct Drive, durch die fehlende Übersetzung sonst wenig Schritte pro mm und damit Auflösung raus kommt.

Aktuell kann ich sehr gut ABS drucken PLA werde ich noch versuchen. Am Ende ist die Kraft welche für das Ausbringen des Filament benötigt wird auch sehr vom Hotend abhängig, je besser das ist, desto weniger Kraft braucht man bei der richtigen Temperatur.

Hier nochmal der Carrier mit nur einem DD Coldend. Die Feder ist aus dem Hornbach. Da reicht genau eine Feder in der Mitte geteilt für beide Coldends.

Der Bowdenpushfit ist von E3D. Den kann man wunderbar in einem gedruckten Kunststoffteil versenken. Und es sind die einzigen Pushfits welche den Teflonschlauch durch gehen lassen. Bei den anderen Versionen endet der Bowden im Pushfit.

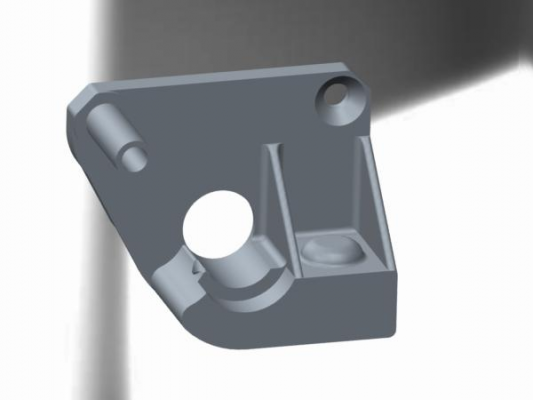

Das letzte Bild für heute zeigt die Basisplatte des Coldends. Hier habe ich es sehr einfach gehalten und mich wie gesagt an der Makerbot Variante orientiert. Die eine Vertiefung in der Mitte bei der Motorwelle ist für die Madenschraube des DirveGear.

Antworten:

Habe schon ein paar Dauerdrucke über mehrere Stunden hinter mir. PLA ist ja etwas schwieriger werde das noch testen müssen.

Gewicht: Motoren 2 x 130 g + Lager, Kunststoffteile, Schrauben, Kühlkörper ----> etwas unter 1kg

Genau nachwiegen werde ich es bei der nächsten Demontage.

Mit den Teilen habe ich bei meinem alten Drucker sehr gute Ergebnisse erzielt.

Ich habe versucht recht billig zu bauen. Einige Teile habe ich aber nur von E3D bekommen. Das Hotend basiert auf dem Kraken. Details dazu kommen noch.

Andere Teile habe ich aus China. Damit habe ich, durch sorgfälltige Selektion, gute Erfahrungen gemacht.

Ja den AGB hatte ich nur versuchsweise dran, jetzt ist ein richtiger AGB montiert.

3D Files kommen noch erst noch einige Details zum Hotend. Bin mir auch noch unsicher wo ich es hochlade. Thingiverse will ich, aus den selben Gründen wie Vincent, nicht. Vll wird es auch ein Dropbox Ordner. Welche CAD Vormate außer STL würdest du für eine gute Bearbeitbarkeit auswählen?

So das Feldschlößchen zeigt seine Wirkung, Rechtschreibung könnt ihr behalten. Bis die Tage

4-mal bearbeitet. Zuletzt am 03.08.14 16:24.

Aber ich habe meinen Rechner zerlegt und einige Wakü-Teile rausgeholt um sie im Drucker einzusetzen. Vorne Mitte Aquatuning Pumpe, sehr klein und schick. Hinten Links 120er Radi mit mehr als genung Kühlleistung. Hinten Rechts blau, alter Ausgleichsbehälter.

Und noch ein paar Details zum Extruder.

Hier mal ein "Coldend" demontiert. Es wird über 2 Schrauben am Carrier befestigt. Der Teflon-Schlauch führt Das Filament bis zur Heatbreak.

Drive Gear ist MK8 also sehr klein. Motor ist in Nema16 mit angegebenen 16 cN/m (gleiche Aufnahmebohrungen wie Nema17 nur außen etwas kleiner). Bei der Entscheidung habe ich mich an Airtrippers Review orientiert.

Dabei habe ich den kleinsten Motor mit mehr als 15 cN/m und 0,9° pro Schritt ausgewählt den ich finden konnte. -> wenig Gewicht.

0,9° weil beim Direct Drive, durch die fehlende Übersetzung sonst wenig Schritte pro mm und damit Auflösung raus kommt.

Aktuell kann ich sehr gut ABS drucken PLA werde ich noch versuchen. Am Ende ist die Kraft welche für das Ausbringen des Filament benötigt wird auch sehr vom Hotend abhängig, je besser das ist, desto weniger Kraft braucht man bei der richtigen Temperatur.

Hier nochmal der Carrier mit nur einem DD Coldend. Die Feder ist aus dem Hornbach. Da reicht genau eine Feder in der Mitte geteilt für beide Coldends.

Der Bowdenpushfit ist von E3D. Den kann man wunderbar in einem gedruckten Kunststoffteil versenken. Und es sind die einzigen Pushfits welche den Teflonschlauch durch gehen lassen. Bei den anderen Versionen endet der Bowden im Pushfit.

Das letzte Bild für heute zeigt die Basisplatte des Coldends. Hier habe ich es sehr einfach gehalten und mich wie gesagt an der Makerbot Variante orientiert. Die eine Vertiefung in der Mitte bei der Motorwelle ist für die Madenschraube des DirveGear.

Antworten:

Ja die Motoren sind relativ schwach. Aber wir gesagt zusammen mit dem kleinen MK8 reicht die Kraft.Quote

mantus

gefällt mir sehr gut.

wie hoch ist das Gewicht von dem setup ca?

Die Extruder Motoren sind sehr kurz, also eher "schwach" vermutlich ... gute erfahrungen gemacht damit?

Habe schon ein paar Dauerdrucke über mehrere Stunden hinter mir. PLA ist ja etwas schwieriger werde das noch testen müssen.

Gewicht: Motoren 2 x 130 g + Lager, Kunststoffteile, Schrauben, Kühlkörper ----> etwas unter 1kg

Genau nachwiegen werde ich es bei der nächsten Demontage.

Nein nicht von Rayntec auch wenn die Teile sehr denen von robotdigg ähneln.Quote

Uebe

Hallo,

Reicht die Motorenkraft aus? Ich verbau immer die "normal-langen" Nema17 mit 45-50ncm.

Ist das Hotend von Rayntec ? (http://www.ebay.de/itm/161366478164?ssPageName=STRK:MEWNX:IT&_trksid=p3984.m1497.l2649)

Das hab ich mir auch gekauft -aber noch nicht getestet. Würd mich sehr interessieren wie sich das so macht.

MFG UEBE

Mit den Teilen habe ich bei meinem alten Drucker sehr gute Ergebnisse erzielt.

Ich habe versucht recht billig zu bauen. Einige Teile habe ich aber nur von E3D bekommen. Das Hotend basiert auf dem Kraken. Details dazu kommen noch.

Andere Teile habe ich aus China. Damit habe ich, durch sorgfälltige Selektion, gute Erfahrungen gemacht.

Die Buchsen am Carrier sind angeklebt. Bis auf die einzelne die ist nur mit dem Kabelbinder fest. So kann man das noch mal wenigstens halb demontieren.Quote

Skimmy

An der Seite mit den 2 Buchsen, haste die gar nicht fest? Liegt der Schlitten da nur auf? Sieht so aus, auf den Fotos...

Ist der Ausgleichsbehälter nicht ein wenig klein für längere Drucke?

Kannst du den Schlitten als 3D-File mal zeigen?

Fragen und staunen

Ja den AGB hatte ich nur versuchsweise dran, jetzt ist ein richtiger AGB montiert.

3D Files kommen noch erst noch einige Details zum Hotend. Bin mir auch noch unsicher wo ich es hochlade. Thingiverse will ich, aus den selben Gründen wie Vincent, nicht. Vll wird es auch ein Dropbox Ordner. Welche CAD Vormate außer STL würdest du für eine gute Bearbeitbarkeit auswählen?

So das Feldschlößchen zeigt seine Wirkung, Rechtschreibung könnt ihr behalten. Bis die Tage

4-mal bearbeitet. Zuletzt am 03.08.14 16:24.

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 04. August 2014 01:42 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.516 |

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 04. August 2014 01:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Quote

Chaosstifter

Welche CAD Vormate außer STL würdest du für eine gute Bearbeitbarkeit auswählen?

ich: sdpt > iges > step

die Allgemeinheit: step > sdpt > iges

Aber wenn du schon die Möglichkeit hast, auszusuchen, dann mach doch gerne so viele verschiedene wie du kannst. Dann freut sich jeder

|

Re: Sparkcube goes Dual Extruder @ Fablab DD 04. August 2014 02:46 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.