Velleman K8200 Erfahrungen/Baubericht

geschrieben von Mirco S.

|

Re: Velleman K8200 Erfahrungen/Baubericht 25. July 2016 17:26 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 129 |

Hallo Oliver,

das habe ich so ähnlich schon ewig in Betrieb mit Pin 35 und 37.

Der eine schaltet den Hotendlüfter (wie von dir beschrieben) der andere schaltet den Elektroniklüfter sowie sich der erste Motor bewegt (da gibts auch irgendwo in der Firmware 'ne Definition für).

Gruß Bernd

das habe ich so ähnlich schon ewig in Betrieb mit Pin 35 und 37.

Der eine schaltet den Hotendlüfter (wie von dir beschrieben) der andere schaltet den Elektroniklüfter sowie sich der erste Motor bewegt (da gibts auch irgendwo in der Firmware 'ne Definition für).

Gruß Bernd

|

Re: Velleman K8200 Erfahrungen/Baubericht 26. July 2016 04:20 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@BerndJM

Danke für die Information/Meldung zu der Sache.

Den Pin 35 hatte ich mir auch ausgesucht.

Allerdings ist hier ständig ein High-Signal drauf bzw. das Signal pulst etwas.

Bzgl. Steppertreiberkühlung habe ich einen kleinen 24V-Lüfter genommen, der an den 15V des Netzteils langsam und auch nicht

hörbar permanent läuft. Da ist immer ein leichter Luftstrom, der die Wärme von den Kühkörpern "runterstreicht".

Das läuft auch schon ca. 1 Jahr so und stört nicht wirklich.

Aber der Extruder-Lüfter ist mir zu laut und wenn das Gerät fertig ist, soll das Ding dann auch irgendwann ruhig sein.

Du hast wahrscheinlich eine Firmware ohne LCD/SD-Unterstützung genommen?

Dort sind dann diese Pins auf LOW und können so wahrscheinlich genutzt werden.

Nun müsste ich die alte Firmware mit den Änderungen (Spindelsteigung, Beschleunigung, Extruder-Revers wg. Riemen, etc.) anpassen und

auf den Drucker aufspielen.

Ich werde das dann auf jeden Fall mal so laufen lassen, wie ich das im Moment eingestellt habe.

Bzgl. den Pins 16 und 17 werde ich ja sehen, ob es zu Problemen kommt.

(Wahrscheinlich wohl eher nicht, da ja nichts mit LCD/SD dranhängt! Aber man weiss ja nie. Ev. hat hier jemand schon Erfahrungen gemacht und

rät mir dringend davon ab diese Pins zu nehmen!?)

Gruß

Oliver

1-mal bearbeitet. Zuletzt am 26.07.16 04:20.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Danke für die Information/Meldung zu der Sache.

Den Pin 35 hatte ich mir auch ausgesucht.

Allerdings ist hier ständig ein High-Signal drauf bzw. das Signal pulst etwas.

Bzgl. Steppertreiberkühlung habe ich einen kleinen 24V-Lüfter genommen, der an den 15V des Netzteils langsam und auch nicht

hörbar permanent läuft. Da ist immer ein leichter Luftstrom, der die Wärme von den Kühkörpern "runterstreicht".

Das läuft auch schon ca. 1 Jahr so und stört nicht wirklich.

Aber der Extruder-Lüfter ist mir zu laut und wenn das Gerät fertig ist, soll das Ding dann auch irgendwann ruhig sein.

Du hast wahrscheinlich eine Firmware ohne LCD/SD-Unterstützung genommen?

Dort sind dann diese Pins auf LOW und können so wahrscheinlich genutzt werden.

Nun müsste ich die alte Firmware mit den Änderungen (Spindelsteigung, Beschleunigung, Extruder-Revers wg. Riemen, etc.) anpassen und

auf den Drucker aufspielen.

Ich werde das dann auf jeden Fall mal so laufen lassen, wie ich das im Moment eingestellt habe.

Bzgl. den Pins 16 und 17 werde ich ja sehen, ob es zu Problemen kommt.

(Wahrscheinlich wohl eher nicht, da ja nichts mit LCD/SD dranhängt! Aber man weiss ja nie. Ev. hat hier jemand schon Erfahrungen gemacht und

rät mir dringend davon ab diese Pins zu nehmen!?)

Gruß

Oliver

1-mal bearbeitet. Zuletzt am 26.07.16 04:20.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 26. July 2016 15:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@BerndJM:

Habe nun noch Pin17 aktiviert. Den werde ich dann mit einem MosFET-Modul auch für die Stepperkühlung nehmen.

Habe auch in configuration_adv.h die Einstellungen gefunden.

#define CONTROLLERFAN_PIN 17 //Pin used for the fan to cool controller (-1 to disable)

#define CONTROLLERFAN_SECS 30 //How many seconds, after all motors were disabled, the fan should run (20 = default)

#define CONTROLLERFAN_SPEED 255 // == full speed

Da ich zu faul bin mir nochmal so ein MosFET-Teil zusammen zu löten habe ich mir beim Chinamann mal 10 Stück von den Dingern bestellt zu 9,11 : 10 = Stückpreis von ca. 0,90 Euro.

(Da glühe nicht mal den Lötkolben vor. Auch für meine Arduino-Basteleien sind die Teile gut zu gebrauchen.)

Der Extruder-Lüfter auf Pin16 tut ja seinen Dienst (gerade mit Blick auf das E3D).

Nun habe ich heute Abend noch eine LED auf Pin17 gehangen um das Schaltverhalten mal zu sehen bis die MosFET-Module da sind.

Funktioniert einwandfrei. Bei Start eines Steppers springt die LED an und bei Stillstand dauert es noch 30 Sekunden, dann geht die LED aus.

Ich habe da so das Gefühl, dass in der Marlin-Firmware noch einige nützliche Einstellungen lauern, die ich wahrscheinlich garnicht kenne.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Habe nun noch Pin17 aktiviert. Den werde ich dann mit einem MosFET-Modul auch für die Stepperkühlung nehmen.

Habe auch in configuration_adv.h die Einstellungen gefunden.

#define CONTROLLERFAN_PIN 17 //Pin used for the fan to cool controller (-1 to disable)

#define CONTROLLERFAN_SECS 30 //How many seconds, after all motors were disabled, the fan should run (20 = default)

#define CONTROLLERFAN_SPEED 255 // == full speed

Da ich zu faul bin mir nochmal so ein MosFET-Teil zusammen zu löten habe ich mir beim Chinamann mal 10 Stück von den Dingern bestellt zu 9,11 : 10 = Stückpreis von ca. 0,90 Euro.

(Da glühe nicht mal den Lötkolben vor. Auch für meine Arduino-Basteleien sind die Teile gut zu gebrauchen.)

Der Extruder-Lüfter auf Pin16 tut ja seinen Dienst (gerade mit Blick auf das E3D).

Nun habe ich heute Abend noch eine LED auf Pin17 gehangen um das Schaltverhalten mal zu sehen bis die MosFET-Module da sind.

Funktioniert einwandfrei. Bei Start eines Steppers springt die LED an und bei Stillstand dauert es noch 30 Sekunden, dann geht die LED aus.

Ich habe da so das Gefühl, dass in der Marlin-Firmware noch einige nützliche Einstellungen lauern, die ich wahrscheinlich garnicht kenne.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 28. July 2016 07:28 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 146 |

Hallo Samurai1967, wo gibt es die MosFet Module (Link)? ich habe eins von Pollin im Gebrauch, das hat aber 4 Kanäle und ich suche noch was mit einzell MosFet.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

|

Re: Velleman K8200 Erfahrungen/Baubericht 28. July 2016 11:38 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Harry2006:

Die habe ich in Ebay beim Chinamann bestellt:

[www.ebay.de]

Im Schnitt kostet so ein Ding ca. 1 Euro. Versand inclusive. Habe mir mal 10 Stück bestellt. Kann halt etwas dauern, bis die Dinger da sind.

Bis dahin nutze ich noch mein selbst gebasteltes Teil für das E3D (wenn das mal endlich kommt!) und später tausche ich das gegen das China-Ding aus.

Anschließend werde ich noch ein zweites von den Teilen für die Lüftercontrolle für die Steppertreiber nehmen.

Aber erst muss der Krempel mal kommen und bevor ich das an den Drucker hänge werde ich so ein Ding erstmal mit einem Arduino-Micro testen.

Wenn Du welche brauchst, kann ich Dir auch ein paar überlassen. Ich brauche nicht alle 10 Stück bzw. kann ja dann wieder bestellen, wenn ich welche brauche.

Wie schon oben gesagt, bei 1 Euro das Stück fange ich da nicht mehr an auf dem Lochraster noch welche aufzubauen.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Die habe ich in Ebay beim Chinamann bestellt:

[www.ebay.de]

Im Schnitt kostet so ein Ding ca. 1 Euro. Versand inclusive. Habe mir mal 10 Stück bestellt. Kann halt etwas dauern, bis die Dinger da sind.

Bis dahin nutze ich noch mein selbst gebasteltes Teil für das E3D (wenn das mal endlich kommt!) und später tausche ich das gegen das China-Ding aus.

Anschließend werde ich noch ein zweites von den Teilen für die Lüftercontrolle für die Steppertreiber nehmen.

Aber erst muss der Krempel mal kommen und bevor ich das an den Drucker hänge werde ich so ein Ding erstmal mit einem Arduino-Micro testen.

Wenn Du welche brauchst, kann ich Dir auch ein paar überlassen. Ich brauche nicht alle 10 Stück bzw. kann ja dann wieder bestellen, wenn ich welche brauche.

Wie schon oben gesagt, bei 1 Euro das Stück fange ich da nicht mehr an auf dem Lochraster noch welche aufzubauen.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 29. July 2016 18:14 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@Harry2006:

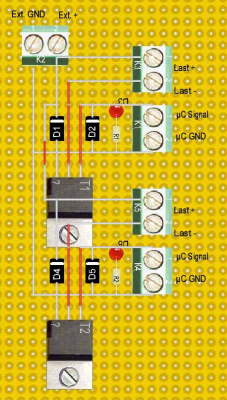

So, nun hat es mir doch keine Ruhe gelassen und ich habe mir ein Stück Lochraster mit 2 MosFETs zusammengebastelt.

(2 von den bestellten China-Teilen kommen dann an den Eigenbau-Drucker dran.

Hatte die MosFETs noch von Arduino-Basteleien rumliegen und das restliche "Hühnerfutter" habe ich eh in der Kramkiste rumliegen!)

Wer's nachbauen will, hier die Bauteile:

T1+T2=MosFET IRLB3813PBF

D1-D4=Diode 1N4004

LED1+LED2=rote Leuchtdiode 3mm

R1+R2=Widerstand 220 Ohm

An den Klemmen oben werden dann die 15V und GND vom Netzteil eingespeist um die Lüfter zu betreiben.

Rechts kommen an Klemme Last + und Last - jeweils ein Lüfter dran.

Rechts kommt dann je Lüfter das Signal von Pin16 und Pin17 vom Flachbandstecker an µC Signal dran und

an einen µC GND kommt vom Flachbandstecker der Pin GND dran.

In der Firmware die Einträge hatte ich ja schon eingetragen.

Funzt einwandfrei.

Nachbau natürlich auf eigene Gefahr.

Gruß

Oliver

1-mal bearbeitet. Zuletzt am 31.07.16 03:43.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

So, nun hat es mir doch keine Ruhe gelassen und ich habe mir ein Stück Lochraster mit 2 MosFETs zusammengebastelt.

(2 von den bestellten China-Teilen kommen dann an den Eigenbau-Drucker dran.

Hatte die MosFETs noch von Arduino-Basteleien rumliegen und das restliche "Hühnerfutter" habe ich eh in der Kramkiste rumliegen!)

Wer's nachbauen will, hier die Bauteile:

T1+T2=MosFET IRLB3813PBF

D1-D4=Diode 1N4004

LED1+LED2=rote Leuchtdiode 3mm

R1+R2=Widerstand 220 Ohm

An den Klemmen oben werden dann die 15V und GND vom Netzteil eingespeist um die Lüfter zu betreiben.

Rechts kommen an Klemme Last + und Last - jeweils ein Lüfter dran.

Rechts kommt dann je Lüfter das Signal von Pin16 und Pin17 vom Flachbandstecker an µC Signal dran und

an einen µC GND kommt vom Flachbandstecker der Pin GND dran.

In der Firmware die Einträge hatte ich ja schon eingetragen.

Funzt einwandfrei.

Nachbau natürlich auf eigene Gefahr.

Gruß

Oliver

1-mal bearbeitet. Zuletzt am 31.07.16 03:43.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 06:54 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 08:12 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@Andiator:

z. B. mit der Flammprobe:

Kunststoff anzünden. Je nach Flammenfarbe, Abtropfverhalten, Russentwicklung, etc. können Rückschlüsse auf den Kunststoff gezogen werden.

(ABS riecht wie ein angezündeter Joghurtbecher; haben wir das in der Jugend nicht alle mal ausprobiert?!)

PLA riecht für meine Nase eher wie karamelisierter Zucker.

Es verbrennt fast rückstandsfrei.

Bzgl. Flammprobe/Brennprobe findest du sicherlich im Netz Hinweise.

Oder lege Dein Probestück mit PLA in den Backofen.

PLA wird i. d. R. bei 50-60°C breiartig. ABS erst bei ca. 100°C.

Das Filament, welches zuerst an Form verliert ist PLA.

Das wäre sicherlich der einfachste und ungefährlichste Test.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

z. B. mit der Flammprobe:

Kunststoff anzünden. Je nach Flammenfarbe, Abtropfverhalten, Russentwicklung, etc. können Rückschlüsse auf den Kunststoff gezogen werden.

(ABS riecht wie ein angezündeter Joghurtbecher; haben wir das in der Jugend nicht alle mal ausprobiert?!)

PLA riecht für meine Nase eher wie karamelisierter Zucker.

Es verbrennt fast rückstandsfrei.

Bzgl. Flammprobe/Brennprobe findest du sicherlich im Netz Hinweise.

Oder lege Dein Probestück mit PLA in den Backofen.

PLA wird i. d. R. bei 50-60°C breiartig. ABS erst bei ca. 100°C.

Das Filament, welches zuerst an Form verliert ist PLA.

Das wäre sicherlich der einfachste und ungefährlichste Test.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 09:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 146 |

Hallo Andiator, wenn Du Verdünung oder Kleber für Plastikmodelle hast gehen die auch oder Du gehts deiner Frau an den Nagellackentferner. Alles sollte ABS anlösen, Hips hatte ich noch nicht.

Hey Samurai1967, die Temperaturen können nicht stimmen sonst wäre ein Druckbett mit 60° für PLA und 110° bei ABS wie manchmal geraten doch viel zu Heiß. Ich hatte bei 65° PLA und 100° ABS noch nie was Breiartiges auf dem Tisch, dünne PLA-Teile sind aber noch etwas biegsam.

Jetzt mal zu einem anderen leidlichen Thema das hier schon öffter besprochen wurde, das Schwingverhalten des Drucktisches.

Es müsste doch möglich sein einen Schwingungsdämfer einzubauen. Ich dachte da an einen kleinen Zylinder wie er auch für Baggermodelle genutzt wird.

Die Anschlüsse dann über ein Drosselventil verbinden das so eingestellt ist das bei den normalen Bewegungen das Öl im Zylinder gut fliesen kann, ihm aber bei den schnellen Schwingungen ein Widerstand entgegen wirkt und so Diese dämpft.

Das muss alles natürilch gut abgestimmt werden damit die Druckgeschwindigkeit nicht zustark beeinträchtigt wird. Ist so ein Gedanke.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

Hey Samurai1967, die Temperaturen können nicht stimmen sonst wäre ein Druckbett mit 60° für PLA und 110° bei ABS wie manchmal geraten doch viel zu Heiß. Ich hatte bei 65° PLA und 100° ABS noch nie was Breiartiges auf dem Tisch, dünne PLA-Teile sind aber noch etwas biegsam.

Jetzt mal zu einem anderen leidlichen Thema das hier schon öffter besprochen wurde, das Schwingverhalten des Drucktisches.

Es müsste doch möglich sein einen Schwingungsdämfer einzubauen. Ich dachte da an einen kleinen Zylinder wie er auch für Baggermodelle genutzt wird.

Die Anschlüsse dann über ein Drosselventil verbinden das so eingestellt ist das bei den normalen Bewegungen das Öl im Zylinder gut fliesen kann, ihm aber bei den schnellen Schwingungen ein Widerstand entgegen wirkt und so Diese dämpft.

Das muss alles natürilch gut abgestimmt werden damit die Druckgeschwindigkeit nicht zustark beeinträchtigt wird. Ist so ein Gedanke.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 11:36 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

hmm,

beim Pinselreiniger zeigt sich keine Wirkung, beim Kleberentferner sieht man es schlecht, da das Zeug eine Pampe ist.

Beim Anzünden brennt es sofort und rußt wie die Hölle, danach fliegen Ruß-Fetzen durch die Gegend. Habe ich zuerst für Fruchtfliegen gehalten :O und es riecht nach verbranntem Kunststoff.

Leider habe ich keine ABS-Gegenprobe, hatte mir aber das Zeug in etwa so hart wie PLA vorgestellt?

Ich habe eine HIPS-Rolle, sogar in der selben Farbe und ich sehe keinen Unterschied! Das Filament lässt sich ganz leicht mit den Finger knicken.

Also, es ist mit Sicherheit kein PLA oder PETG. Ich hatte gelesen, dass ABS beim Drucken stinkt, das tut mein Filament überhaupt nicht.

MfG,

Andreas

beim Pinselreiniger zeigt sich keine Wirkung, beim Kleberentferner sieht man es schlecht, da das Zeug eine Pampe ist.

Beim Anzünden brennt es sofort und rußt wie die Hölle, danach fliegen Ruß-Fetzen durch die Gegend. Habe ich zuerst für Fruchtfliegen gehalten :O und es riecht nach verbranntem Kunststoff.

Leider habe ich keine ABS-Gegenprobe, hatte mir aber das Zeug in etwa so hart wie PLA vorgestellt?

Ich habe eine HIPS-Rolle, sogar in der selben Farbe und ich sehe keinen Unterschied! Das Filament lässt sich ganz leicht mit den Finger knicken.

Also, es ist mit Sicherheit kein PLA oder PETG. Ich hatte gelesen, dass ABS beim Drucken stinkt, das tut mein Filament überhaupt nicht.

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 13:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Harry2006,

ABS hat tatsächlich eine Schmelztemperatur um 100°C und PLA um 60°C.

Ich drucke PLA auf dem Bett mit 50°. Bei 60° hält das Material nicht mehr richtig.

Aber die Angabe sind je nach Hersteller und Zusätzen mit +/- zu sehen.

Da kann das schonmal +/- 10°C sein.

Nix für ungut. Wollte nur einen Anhaltspunkt geben.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

ABS hat tatsächlich eine Schmelztemperatur um 100°C und PLA um 60°C.

Ich drucke PLA auf dem Bett mit 50°. Bei 60° hält das Material nicht mehr richtig.

Aber die Angabe sind je nach Hersteller und Zusätzen mit +/- zu sehen.

Da kann das schonmal +/- 10°C sein.

Nix für ungut. Wollte nur einen Anhaltspunkt geben.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 13:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 113 |

ABS ist "meist" weicher!

Ich habe auch Sorten die an die "Härte" von PLA ran kommen. Allerdings ist das weichste PLA so hart wie das härteste ABS. Zumindest von den bei mir getesteten.

Und stinken ist so eine Sache. Es richt mal mehr mal weniger. Wenn du mal mehr ABS druckst dann gehe ich mal davon aus das du den unterschied richen wirst.

Wenn du das Filament biegst wird es weisslich an dem Biegeradius?

habe nur noch kein HIPS oder PETG getestet. Somit kenne ich nicht den Unterschied.

Druck es mal bei 180°C. Da geht bei ABS nichts mehr. OK, da wirst du dann wenn es ABS ist die Extruderschraube wohl reinigen müssen.

Ich habe auch Sorten die an die "Härte" von PLA ran kommen. Allerdings ist das weichste PLA so hart wie das härteste ABS. Zumindest von den bei mir getesteten.

Und stinken ist so eine Sache. Es richt mal mehr mal weniger. Wenn du mal mehr ABS druckst dann gehe ich mal davon aus das du den unterschied richen wirst.

Wenn du das Filament biegst wird es weisslich an dem Biegeradius?

habe nur noch kein HIPS oder PETG getestet. Somit kenne ich nicht den Unterschied.

Druck es mal bei 180°C. Da geht bei ABS nichts mehr. OK, da wirst du dann wenn es ABS ist die Extruderschraube wohl reinigen müssen.

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 14:01 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Nochmal an Harry2006:

Bzgl. Schwingungen sehe ich das am Tisch etwas schwierig.

Bei Drucken und bei Leerfahrten hast Du ja schon 2 unterschiedliche Geschwindigkeiten.

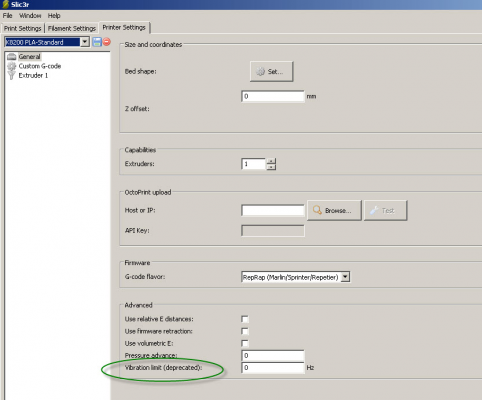

Im Slic3r gibt es übrigens eine Möglichkeit unter gewissen Schwingungen/Freqenzen zu bleiben.

Ist zwar eine alte Einstellung und man kann über die einzelnen Geschwindigkeiten beim Slicer alles entsprechend einstellen,

aber die Tatsache, dass die Funktion immernoch da ist zeigt, dass das mal ein Thema bei Slic3r war.

Ich denke grade beim Flächenfüllen geht das Gewackel los. Ich habe meinen Drucker auf 4 Schaumstoffklötzen stehen.

Und trotz einer Spindel und nur einer 2. Kugelbüchse auf der rechten Seite habe ich mit Schwingungen eigentlich kein Problem.

Beim Eigenbau-Drucker habe ich auf dem Tisch nur noch die Y-Bewegung und bilde mir ein, dass die Kiste etwas ruhiger läuft.

Allerdings kann das auch deutlich massiveren Rahmen liegen, der wie Bombe auf dem Tisch oder auf dem Boden steht.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Bzgl. Schwingungen sehe ich das am Tisch etwas schwierig.

Bei Drucken und bei Leerfahrten hast Du ja schon 2 unterschiedliche Geschwindigkeiten.

Im Slic3r gibt es übrigens eine Möglichkeit unter gewissen Schwingungen/Freqenzen zu bleiben.

Ist zwar eine alte Einstellung und man kann über die einzelnen Geschwindigkeiten beim Slicer alles entsprechend einstellen,

aber die Tatsache, dass die Funktion immernoch da ist zeigt, dass das mal ein Thema bei Slic3r war.

Ich denke grade beim Flächenfüllen geht das Gewackel los. Ich habe meinen Drucker auf 4 Schaumstoffklötzen stehen.

Und trotz einer Spindel und nur einer 2. Kugelbüchse auf der rechten Seite habe ich mit Schwingungen eigentlich kein Problem.

Beim Eigenbau-Drucker habe ich auf dem Tisch nur noch die Y-Bewegung und bilde mir ein, dass die Kiste etwas ruhiger läuft.

Allerdings kann das auch deutlich massiveren Rahmen liegen, der wie Bombe auf dem Tisch oder auf dem Boden steht.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 14:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 146 |

Hey Andiator, mein ABS richt nicht besonders. Wenn es rußt könnte es auch PVC sein, ich weis aber nicht ob es das als Filament gibt. Werde nacher mal die Brennprobe machen.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 14:23 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Schon mit 230° sind die Schichten nicht mehr fest miteinander verschmolzen, die hohe Temp. gilt aber auch für HIPS. Also, entweder habe ich damals statt HIPS ABS bekommen oder jetzt HIPS. (Oder sind die so ähnlich?)

Die Knickstelle ist weiß, habe auch schon dran gedacht, es ist mir aber trotzdem zu weich.

Irgendwann werde ich eine andere ABS-Rolle kaufen, dann habe ich ja eine Vergleichsmöglichkeit.

Mal was Anderes:

Ein Induktiver Sensor ist um einiges besser als die Kapazitiven, ich habe aber auch ein Alu-Heizbett. Ich habe mir dennoch einen anderen Induktiven mit einem größerem Abstand bestellt, der Aktuelle kratz quasi an der Oberfläche und kommt gefährlich nahe an die Halteklammern.

Vor Kurzem ist noch eine Dauerdruckplatte (1mm Karbonplatte) angekommen, die ich jetzt gerade teste. Es ist schon besser, als direkt auf Alu, muss aber noch mit Temperatur und Abstand spielen. Das angebliche ABS hält mal bombenfest, mal ganz schlecht, abhängig vom Abstand, glaube ich.

Ansonsten habe ich noch einen GT2 Riemen mit Sekundenkleber (Industriekleber) für die zweite Z-Achse geklebt, Die Reissprobe hat die Klebestelle problemlos überstanden, mal sehen was der Langzeittest zeigt. Beim Verkleben habe ich aber den mitgelieferten Füllstoff in Pulverform benutzt. Das schließt die Lücken und dann hält die Verklebung besser.

Die Knickstelle ist weiß, habe auch schon dran gedacht, es ist mir aber trotzdem zu weich.

Irgendwann werde ich eine andere ABS-Rolle kaufen, dann habe ich ja eine Vergleichsmöglichkeit.

Mal was Anderes:

Ein Induktiver Sensor ist um einiges besser als die Kapazitiven, ich habe aber auch ein Alu-Heizbett. Ich habe mir dennoch einen anderen Induktiven mit einem größerem Abstand bestellt, der Aktuelle kratz quasi an der Oberfläche und kommt gefährlich nahe an die Halteklammern.

Vor Kurzem ist noch eine Dauerdruckplatte (1mm Karbonplatte) angekommen, die ich jetzt gerade teste. Es ist schon besser, als direkt auf Alu, muss aber noch mit Temperatur und Abstand spielen. Das angebliche ABS hält mal bombenfest, mal ganz schlecht, abhängig vom Abstand, glaube ich.

Ansonsten habe ich noch einen GT2 Riemen mit Sekundenkleber (Industriekleber) für die zweite Z-Achse geklebt, Die Reissprobe hat die Klebestelle problemlos überstanden, mal sehen was der Langzeittest zeigt. Beim Verkleben habe ich aber den mitgelieferten Füllstoff in Pulverform benutzt. Das schließt die Lücken und dann hält die Verklebung besser.

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 15:01 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 129 |

@Oli

Du meinst sicher die "Glastemperatur" also den Übergangspunkt von fest zu gummiartig/zähflüssig.

Die "Schmelztemperatur" (Übergang von "irgendwie noch fest" zu wirklich flüssig) liegt deutlich höher.

Bei PLA so um die 160° und bei ABS so um die 200° rum ...

Das kann ich so nicht stehen lassen ;-))Quote

ABS hat tatsächlich eine Schmelztemperatur um 100°C und PLA um 60°C.

Du meinst sicher die "Glastemperatur" also den Übergangspunkt von fest zu gummiartig/zähflüssig.

Die "Schmelztemperatur" (Übergang von "irgendwie noch fest" zu wirklich flüssig) liegt deutlich höher.

Bei PLA so um die 160° und bei ABS so um die 200° rum ...

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. July 2016 15:29 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@BerndJM:

Da hast Du absolut recht. Sonst müsste man ja bei ABS den Extruder nicht auf ca. 230°C einstellen und es würde schon knapp über 100°C reichen.

Ich habe eigentlich (ohne den entsprechenden Fachbegriff zu kennen; Glastemperatur = schon wieder was gelernt) nur sagen wollen, dass PLA ab ca. 60° und ABS ab ca. 100°C beginnt weich zu werden bzw. sich verformt.

(Hatte in PLA, Teile für mein Auto gedruckt. Im Sommer sind die Teile dann "müde" geworden und "hingen runter".

Da ist das Wort "Schmelztemperatur" von mir falsch gewählt worden.

Harry2006 hat oben im Post meiner genrellen Aussage widersprochen bzw. gemeint, dass meine Aussagen bzgl. den Temperaturangaben nicht stimmen würden.

Ich wollte also sagen, dass die beiden Materialien (PLA und ABS) unterschiedliche Glastemperaturen haben und beim Einlegen von 2 Musterstücken

z. b. in einen Backofen das eine Stück vor dem anderen die Form verliert und das wäre dann wahrscheinlich das PLA-Material.

Das wäre als Test zur Unterscheidung vielleicht auch brauchbar, statt das Zeug anzuzünden und die Dämpfe einzuatmen.

Wenn man was riechen kann, nimmt man das ja wohl auch über die Nasenschleimhaut auf. Manchmal ist das gut, manchmal weniger gut.

Bei mir läuft die Geschichte mit Bett-Temperatur 50° und Extruder 190-200° bei PLA-Material wunderbar. (Form, Oberfläche, Passungen, alles Gut!)

Ab 210°C kocht das Filament und man sieht schon beim manuellen Extrudieren Gasblasen im Faden.

Beim Drucken mit dieser Temperatur wird die Oberfläche richtig rau und z. B. Gewindepassungen funktionieren nicht mehr richtig und kleine Lücken fangen an zu verlaufen und verbinden sich.

Nun kann man meinen Aussagen glauben oder auch nicht.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Da hast Du absolut recht. Sonst müsste man ja bei ABS den Extruder nicht auf ca. 230°C einstellen und es würde schon knapp über 100°C reichen.

Ich habe eigentlich (ohne den entsprechenden Fachbegriff zu kennen; Glastemperatur = schon wieder was gelernt) nur sagen wollen, dass PLA ab ca. 60° und ABS ab ca. 100°C beginnt weich zu werden bzw. sich verformt.

(Hatte in PLA, Teile für mein Auto gedruckt. Im Sommer sind die Teile dann "müde" geworden und "hingen runter".

Da ist das Wort "Schmelztemperatur" von mir falsch gewählt worden.

Harry2006 hat oben im Post meiner genrellen Aussage widersprochen bzw. gemeint, dass meine Aussagen bzgl. den Temperaturangaben nicht stimmen würden.

Ich wollte also sagen, dass die beiden Materialien (PLA und ABS) unterschiedliche Glastemperaturen haben und beim Einlegen von 2 Musterstücken

z. b. in einen Backofen das eine Stück vor dem anderen die Form verliert und das wäre dann wahrscheinlich das PLA-Material.

Das wäre als Test zur Unterscheidung vielleicht auch brauchbar, statt das Zeug anzuzünden und die Dämpfe einzuatmen.

Wenn man was riechen kann, nimmt man das ja wohl auch über die Nasenschleimhaut auf. Manchmal ist das gut, manchmal weniger gut.

Bei mir läuft die Geschichte mit Bett-Temperatur 50° und Extruder 190-200° bei PLA-Material wunderbar. (Form, Oberfläche, Passungen, alles Gut!)

Ab 210°C kocht das Filament und man sieht schon beim manuellen Extrudieren Gasblasen im Faden.

Beim Drucken mit dieser Temperatur wird die Oberfläche richtig rau und z. B. Gewindepassungen funktionieren nicht mehr richtig und kleine Lücken fangen an zu verlaufen und verbinden sich.

Nun kann man meinen Aussagen glauben oder auch nicht.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 01. August 2016 07:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 146 |

Hallo Samurai1967, den Begriff "Glastemperatur" habe ich noch nicht gehört. Ich habe eben die Brennprobe (Feuerzeug) gemacht, PLA brennt nicht so leicht es schmilzt nur und Rußt nicht, mein ABS brennt und Rußt dabei sehr stark.

Wie es mir scheint ist es wohl ABS da es bei Andiator ja rußt, HIPS oder PETG habe ich nicht für den Gegentest.

Ich will mal ganz dumm fragen: Welche Unterschiede oder Einsatzgebiete gibt es denn für HIPS oder PETG bzw. wo für benutzt ihr es? Bei ABS oder PLA ist es mir schon klarer.

Belastete Sachen mache ich aus ABS weil es "zäher" ist, PLA bricht leichter ist aber besser druckbar. Mein PLA kann ich von 200° bis 225° drucken ohne das es Blasen gibt. Ab 215° bekomme ich eine glänzende Oberfläche, kälter ist die eher stumpf.

Eine ABS- Sorte habe ich sogar mit 260° drucken müssen, da haben sich bei 230° die Layer nicht richtig verbunden.

Da ich Cura zum slicen benutze habe ich da wohl keinen Punkt "Vibration Limit" wie in Slic3r.

Es ist aber auch nicht die Z-Achse die schwingt sondern die Y-Achse immer wenn es im rechten Winkel nach X weiter geht. Ich werde mal testen was passiert wenn ich den Würfel um 45° drehe so das immer beide Achsen arbeiten.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

Wie es mir scheint ist es wohl ABS da es bei Andiator ja rußt, HIPS oder PETG habe ich nicht für den Gegentest.

Ich will mal ganz dumm fragen: Welche Unterschiede oder Einsatzgebiete gibt es denn für HIPS oder PETG bzw. wo für benutzt ihr es? Bei ABS oder PLA ist es mir schon klarer.

Belastete Sachen mache ich aus ABS weil es "zäher" ist, PLA bricht leichter ist aber besser druckbar. Mein PLA kann ich von 200° bis 225° drucken ohne das es Blasen gibt. Ab 215° bekomme ich eine glänzende Oberfläche, kälter ist die eher stumpf.

Eine ABS- Sorte habe ich sogar mit 260° drucken müssen, da haben sich bei 230° die Layer nicht richtig verbunden.

Da ich Cura zum slicen benutze habe ich da wohl keinen Punkt "Vibration Limit" wie in Slic3r.

Es ist aber auch nicht die Z-Achse die schwingt sondern die Y-Achse immer wenn es im rechten Winkel nach X weiter geht. Ich werde mal testen was passiert wenn ich den Würfel um 45° drehe so das immer beide Achsen arbeiten.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

|

Re: Velleman K8200 Erfahrungen/Baubericht 01. August 2016 13:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hi,

bei mir scheint es tatsächlich um ABS zu handeln, als ich von 230° auf 250° bis 270° gegangen bin, klebten nicht nur die Layer besser miteinander, es kam auch der kräftige Kunststoffgeruch.

Mit der Festigkeit bin ich aber nicht zufrieden. Vielleicht sind andere ABS-Sorten besser.

Harry

Die Schwingungen sind da weil der Tisch zu schwer und flexibel ist. Ich glaube dass das die Hauptursache ist. Dann ist noch der Drucken auch etwas flexibel und der Tisch unter dem Drucker bewegt sich auch ganz schön bei mir. Die guten CNC-Fräsen sind nicht umsonst mit Betontischen stabilisiert

Kunststoffe:

HIPS ist ein Stützmaterial, es ist nicht besonders fest und soll sich in irgendeinem Zeug auflösen lassen (Limettengeruch oder so ) ich hatte wo gelesen, es sei in Computergehäusen verwendet worden, und dachte, das muss was taugen - ist aber nicht wirklich belastbar.

) ich hatte wo gelesen, es sei in Computergehäusen verwendet worden, und dachte, das muss was taugen - ist aber nicht wirklich belastbar.

PLA das kennt man ja. Ich habe die Erfahrung gemacht, es bricht unter längeren Belastung. Viele Teile für den Drucker sind bereits kaputt. Paar mal die Schraube fest angezogen - und schon ist was ausgebrochen usw. Dicke Teile halten aber gut. Meine Hotend-Halterung ist aus PLA, da weniger flexibel, aber da mache ich eine Andere, wo das Hotend mit Schrauben fixiert wird. In die Aktuelle kann ich mein Hotend mit etwas Kraft einfach rein stecken, es verhindert aber ein gewisses Wackeln nicht.

Und nun zu meinem Liebling: PETG Die Layer halten wie die Sau, kriegt man nicht voneinander ab, Es lässt sich nicht ohne Weiteres brechen, ist sehr fest, aber auch bis zu einem Grad flexibel, was auch nicht immer gut ist. Das Hotend in der PETG Halterung wackelte nach ein paar mal drauf stecken schon merklich (und leicht). Die Oberfläche, wo das Hotend sitzt, hatte sich minimal verformt. Die schraubbare Version wird da aber gut sein.

Die gebrochenen PLA-Teile habe ich durch PETG Versionen ersetzt. Jetzt macht es nichts mehr aus, wenn ich eine Schraube mal wieder zu doll anziehe

Bei filigranen Teilen könnte es zu Problemen beim Drucken kommen, es klebt weniger gut am Drucktisch. Mittlerweile drucke ich standardmäßig mit Brim. Es zieht sich auch minimalst zusammen, sieht man am Besten in den inneren Perimetern, ist aber zu verschmerzen. Die Muttern kann ich gut einpressen, da bricht nichts und die fallen nicht mehr raus

Was aber richtig schlimm ist, ist das Ziehen von Fäden, da hilft bei mir auch kein Retract. Einige Teile hatten einen Mikrofaser-"Pelz" bei den Anderen war es schlimm, weil das Ganze Zeug sich auf der Düse und dem Heizblock sammelt um dann ins Material eingearbeitet zu werden. Ist nicht immer gleich. Aber meine Düse und das Hotend sehen wie nach einem Brand aus

bei den Anderen war es schlimm, weil das Ganze Zeug sich auf der Düse und dem Heizblock sammelt um dann ins Material eingearbeitet zu werden. Ist nicht immer gleich. Aber meine Düse und das Hotend sehen wie nach einem Brand aus  Beim Aufheizen und Abkühlen kommt immer ein bis zwei Zentimeter raus und häufig kräuselt es sich um an der Düse zu kleben

Beim Aufheizen und Abkühlen kommt immer ein bis zwei Zentimeter raus und häufig kräuselt es sich um an der Düse zu kleben

Wenn man sich damit aber abfindet, hat man super feste Teile. Ich hatte mal ein Bild hochgeladen, wo ich ein blaues Teil richtig verbiege, ohne das es bricht.

MfG,

Andreas

bei mir scheint es tatsächlich um ABS zu handeln, als ich von 230° auf 250° bis 270° gegangen bin, klebten nicht nur die Layer besser miteinander, es kam auch der kräftige Kunststoffgeruch.

Mit der Festigkeit bin ich aber nicht zufrieden. Vielleicht sind andere ABS-Sorten besser.

Harry

Die Schwingungen sind da weil der Tisch zu schwer und flexibel ist. Ich glaube dass das die Hauptursache ist. Dann ist noch der Drucken auch etwas flexibel und der Tisch unter dem Drucker bewegt sich auch ganz schön bei mir. Die guten CNC-Fräsen sind nicht umsonst mit Betontischen stabilisiert

Kunststoffe:

HIPS ist ein Stützmaterial, es ist nicht besonders fest und soll sich in irgendeinem Zeug auflösen lassen (Limettengeruch oder so

) ich hatte wo gelesen, es sei in Computergehäusen verwendet worden, und dachte, das muss was taugen - ist aber nicht wirklich belastbar.

) ich hatte wo gelesen, es sei in Computergehäusen verwendet worden, und dachte, das muss was taugen - ist aber nicht wirklich belastbar.PLA das kennt man ja. Ich habe die Erfahrung gemacht, es bricht unter längeren Belastung. Viele Teile für den Drucker sind bereits kaputt. Paar mal die Schraube fest angezogen - und schon ist was ausgebrochen usw. Dicke Teile halten aber gut. Meine Hotend-Halterung ist aus PLA, da weniger flexibel, aber da mache ich eine Andere, wo das Hotend mit Schrauben fixiert wird. In die Aktuelle kann ich mein Hotend mit etwas Kraft einfach rein stecken, es verhindert aber ein gewisses Wackeln nicht.

Und nun zu meinem Liebling: PETG Die Layer halten wie die Sau, kriegt man nicht voneinander ab, Es lässt sich nicht ohne Weiteres brechen, ist sehr fest, aber auch bis zu einem Grad flexibel, was auch nicht immer gut ist. Das Hotend in der PETG Halterung wackelte nach ein paar mal drauf stecken schon merklich (und leicht). Die Oberfläche, wo das Hotend sitzt, hatte sich minimal verformt. Die schraubbare Version wird da aber gut sein.

Die gebrochenen PLA-Teile habe ich durch PETG Versionen ersetzt. Jetzt macht es nichts mehr aus, wenn ich eine Schraube mal wieder zu doll anziehe

Bei filigranen Teilen könnte es zu Problemen beim Drucken kommen, es klebt weniger gut am Drucktisch. Mittlerweile drucke ich standardmäßig mit Brim. Es zieht sich auch minimalst zusammen, sieht man am Besten in den inneren Perimetern, ist aber zu verschmerzen. Die Muttern kann ich gut einpressen, da bricht nichts und die fallen nicht mehr raus

Was aber richtig schlimm ist, ist das Ziehen von Fäden, da hilft bei mir auch kein Retract. Einige Teile hatten einen Mikrofaser-"Pelz"

bei den Anderen war es schlimm, weil das Ganze Zeug sich auf der Düse und dem Heizblock sammelt um dann ins Material eingearbeitet zu werden. Ist nicht immer gleich. Aber meine Düse und das Hotend sehen wie nach einem Brand aus

bei den Anderen war es schlimm, weil das Ganze Zeug sich auf der Düse und dem Heizblock sammelt um dann ins Material eingearbeitet zu werden. Ist nicht immer gleich. Aber meine Düse und das Hotend sehen wie nach einem Brand aus  Beim Aufheizen und Abkühlen kommt immer ein bis zwei Zentimeter raus und häufig kräuselt es sich um an der Düse zu kleben

Beim Aufheizen und Abkühlen kommt immer ein bis zwei Zentimeter raus und häufig kräuselt es sich um an der Düse zu kleben

Wenn man sich damit aber abfindet, hat man super feste Teile. Ich hatte mal ein Bild hochgeladen, wo ich ein blaues Teil richtig verbiege, ohne das es bricht.

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 09. August 2016 15:21 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 26 |

Guten Abend,

seit einer Woche fange ich wieder 3D drucken an. Ich bin irgendwie raus aus der Übung. Wer ist hier der Übeltäter?

Nozzle taucht ins Klebeband und hinterlässt Spuren. Autoleveling ist in Marlin eingeschaltet und arbeitet einwandfrei. Also irgendwie ist die Abstand falsch eingestellt? Nur wo?

Drucker K8200

Nozzle 0.3mm

Induktive Sensor LJ8A3-1-Z/BX

RAMPS 1.4 mit Reprap Discount Smart Controller (20x4)

aktuelle Marlin-RC

1-mal bearbeitet. Zuletzt am 09.08.16 15:27.

seit einer Woche fange ich wieder 3D drucken an. Ich bin irgendwie raus aus der Übung. Wer ist hier der Übeltäter?

Nozzle taucht ins Klebeband und hinterlässt Spuren. Autoleveling ist in Marlin eingeschaltet und arbeitet einwandfrei. Also irgendwie ist die Abstand falsch eingestellt? Nur wo?

Drucker K8200

Nozzle 0.3mm

Induktive Sensor LJ8A3-1-Z/BX

RAMPS 1.4 mit Reprap Discount Smart Controller (20x4)

aktuelle Marlin-RC

1-mal bearbeitet. Zuletzt am 09.08.16 15:27.

|

Re: Velleman K8200 Erfahrungen/Baubericht 09. August 2016 16:25 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 632 |

M851 zeigt den Abstand zwischen Düse und Sensor an. Muss bei deinem Sensor ein negativer Wert sein. Ich trage es inzwischen immer ins Startscript ein. Kannst du natürlich auch im EEPROM speichern. Hier wirds noch mal schön erklärt (Weiter hinten die Marlin Einstellungen, wenn du es im Sourcecode ändern möchtest)

Quote

samurai1967

Hallo Harry2006,

das Gehäuse habe ich zusammen mit einem guten Kumpel für Ihn entwickelt.

Das war damals, glaub' ich, für irgendein Pollin-Teil.

Da ich das Ding nicht für mich gemacht habe, habe ich mir auch nichts bzgl. Modell aufgeschrieben.

Anbei aber gerne die SCAD-Datei. Vielleicht kannst Du das ja an Deine Anforderungen noch anpassen?

Hallo Oliver,

das Teil habe ich auch. Es schimpft sich LS-7T.

Das von dir konstruierte Gehäuse gefällt mir sehr.

Es wäre schön wenn Du mir verrätst wie man die Teile in OpenSCAD vereinzelt. Zusammen lassen sie sich vermutlich eher schlecht drucken. ;-)

Naiv wie ich bin habe ich einfach die nicht gewünschten Teile gelöscht. So einfach, wie ich mir das vorgestellt habe, ist es aber nicht, die Software meckert dann. :-|

Bin für jeden Hinweis dankbar.

|

Re: OpenSCAD 27. August 2016 04:06 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Hapelo,

kein Problem.

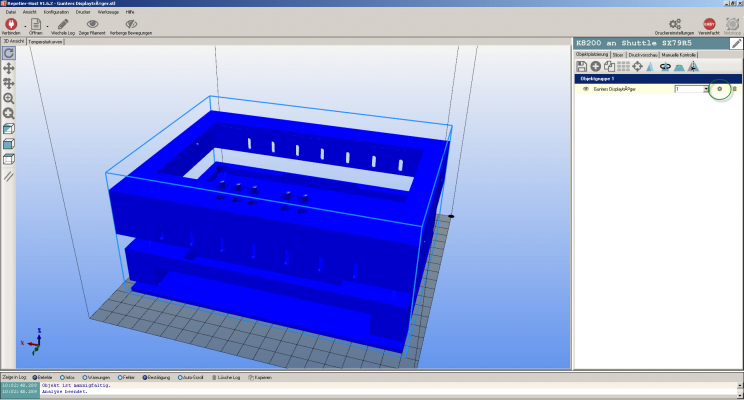

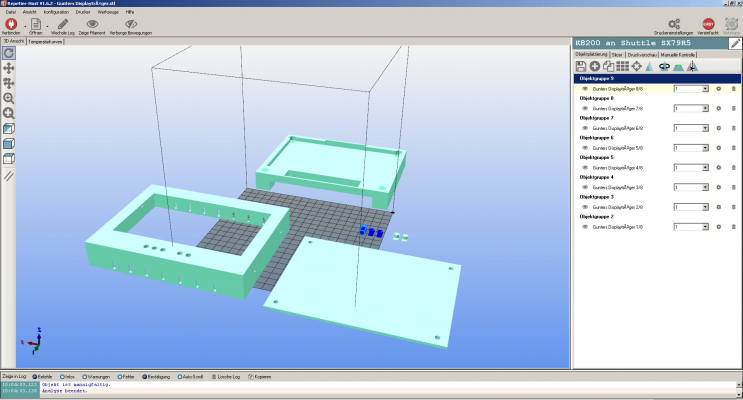

Du lädst die ganze Geschicht im Repetier-Host.

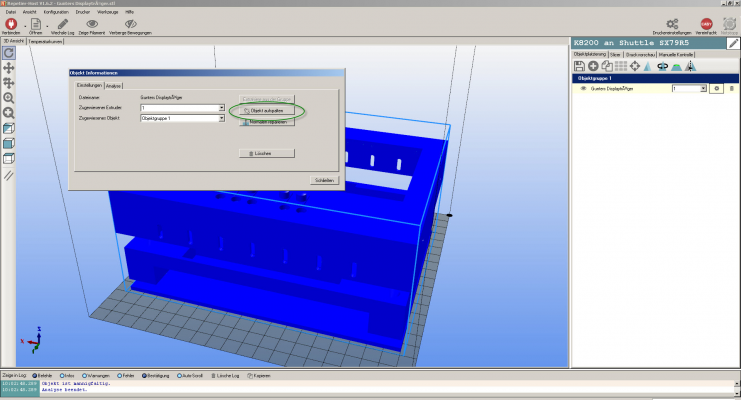

Dort gibt es auf der rechten Seite einen Knopf in Form eines Zahnrades zu diesem gesamten Objekt.

Dort drückst Du drauf, dann erscheint eine Auswahl wo man das Objekt aufspalten kann.

Nun hast Du alle Objekte separat (siehe Objektliste rechts) und kannst alles bis auf das benötigte Objekt auf dem virtuellen Drucktisch lassen und z. B. drehen/skalieren/etc..

Nicht benötigte Objekte werden rechts mit dem Mülleimer-Symbol an der jeweiligen Objektzeile gelöscht.

Du kannst dann auch über den Repetier das übrig gebliebene Einzelteil als .STL, .OBJ,... rausschreiben lassen.

Die Mühe das in OpenSCAD zu trennen würde ich mir garnicht erst machen. Dort sind zuviele Objektabhängigkeiten und Bedingungen im Programmcode untereinander, dass das nicht immer ganz einfach ist.

Ich konstruiere in OpenSCAD meist die komplette Baugruppe (lasse etwas Luft zwischen den Teilen), dann trennt der Repetier-Host das dann für mich. In OpenSCAD noch Bedingungen einzubauen, wann welches

Teil ausgeblendet werden soll ist mir zu aufwändig.

Das war's.

Viel Erfolg.

Gruß

Oliver

3-mal bearbeitet. Zuletzt am 27.08.16 04:15.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

kein Problem.

Du lädst die ganze Geschicht im Repetier-Host.

Dort gibt es auf der rechten Seite einen Knopf in Form eines Zahnrades zu diesem gesamten Objekt.

Dort drückst Du drauf, dann erscheint eine Auswahl wo man das Objekt aufspalten kann.

Nun hast Du alle Objekte separat (siehe Objektliste rechts) und kannst alles bis auf das benötigte Objekt auf dem virtuellen Drucktisch lassen und z. B. drehen/skalieren/etc..

Nicht benötigte Objekte werden rechts mit dem Mülleimer-Symbol an der jeweiligen Objektzeile gelöscht.

Du kannst dann auch über den Repetier das übrig gebliebene Einzelteil als .STL, .OBJ,... rausschreiben lassen.

Die Mühe das in OpenSCAD zu trennen würde ich mir garnicht erst machen. Dort sind zuviele Objektabhängigkeiten und Bedingungen im Programmcode untereinander, dass das nicht immer ganz einfach ist.

Ich konstruiere in OpenSCAD meist die komplette Baugruppe (lasse etwas Luft zwischen den Teilen), dann trennt der Repetier-Host das dann für mich. In OpenSCAD noch Bedingungen einzubauen, wann welches

Teil ausgeblendet werden soll ist mir zu aufwändig.

Das war's.

Viel Erfolg.

Gruß

Oliver

3-mal bearbeitet. Zuletzt am 27.08.16 04:15.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: OpenSCAD 27. August 2016 08:56 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 922 |

Quote

samurai1967

Die Mühe das in OpenSCAD zu trennen würde ich mir garnicht erst machen. Dort sind zuviele Objektabhängigkeiten und Bedingungen im Programmcode untereinander, dass das nicht immer ganz einfach ist.

Ich konstruiere in OpenSCAD meist die komplette Baugruppe (lasse etwas Luft zwischen den Teilen), dann trennt der Repetier-Host das dann für mich. In OpenSCAD noch Bedingungen einzubauen, wann welches

Teil ausgeblendet werden soll ist mir zu aufwändig.

Die Mühe hättest du dir aber machen sollen, es ist viel leichter zu lesen und auch für Anfänger leichter zu verstehen.

Oder dir fällt in einem Jahr ein Fehler auf und du musst dich wieder einlesen.

Die Module kann man auf diese Weise einzeln öffnen und exportieren ohne schwarze Magie im Host/Slicer.

Vielleicht hast du es etwas ungeschickt angefangen, die Abhängigkeiten (z.B. die durchgehende Lochung zwischen Bodenplatte und Träger) hast du ja selbst eingeführt.

Das Case ist ja noch relativ übersichtlich, da kannst du alles in eine Datei packen ohne dass es richtig weh tut.

Bei komplexeren Projekten wird das nicht mehr schmerzfrei funktionieren.

Eigentlich hast du gar keine komplizierten Abhängigkeiten. Das Modul Schlitz wird nur für die Abdeckung benötigt und das Modul Knopf nur für die Knöpfe.

Du kannst also komplett ohne eine geteilte Library auskommen.

//Gunters Displayträger //Oliver & Gunter //06.11.2014 $fn=60; //Anzahl Facetten für Kreise use <Abdeckung.scad> use <Bodenplatte.scad> use <Traeger.scad> use <Knopf.scad> translate([0,0,40]) Abdeckung(); translate([0,0,-20]) Bodenplatte(); Traeger(); translate([-15,56.25,65]) //Z=55 Einbaumaß Knopf(); translate([-25,56.25,65]) //Z=55 Einbaumaß Knopf(); translate([5,56.25,65]) //Z=55 Einbaumaß Knopf(); translate([15,56.25,65]) //Z=55 Einbaumaß Knopf(); translate([25,56.25,65]) //Z=55 Einbaumaß Knopf();

Wär möglich, dass beim Teilen etwas kaputt gegangen ist, meine Variante dient v.a. zur Anschauung, drucken auf eigene Gefahr ;-)

Edit: Abdeckung gefixt

1-mal bearbeitet. Zuletzt am 27.08.16 13:46.

Best regards / Viele Grüße

Till

|

Re: OpenSCAD 27. August 2016 12:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Microfortnight,

nun ja, das mit dem Quellcode ist ja auch schon eine Weile her.

Das mit den use <> (und weiter Befehle wie include <> oder module()) habe ich erst später mitbekommen und mich dann etwas mit Libraries beschäftigt.

Seit Ende 2014 habe ich einige Dinge in OpenSCAD gebastelt und bei jedem Teil seit damals was dazu gelernt.

Beim Teilen ist Dir allerdings eine Kleinigkeit daneben gegangen.

Die 3 Klötzchen zum Anschrauben der Platine hängen nun in der Luft.

D. h. Abdeckung.scad passt nicht so ganz bzw. man kann die Platine so nicht anschrauben.

Auch braucht man den Knopf nicht wirklich 5x in OpenSCAD. Den hätte man dann auch im Slicer duplizieren können.

Aber damals wusste ich es noch nicht besser. Auch was der Repetierer alles kann. Z. B. Spiegeln.

OpenSCAD hat ja den Mirror()-Befehl. Aber meist spiegle ich die Teile einfach im Repetier-Host.

Hatte aber ehrlich gesagt keine Lust (und auch nicht dran gedacht) das Teil umzuschreiben, nachdem mein Kumpel das Gehäuseseinerzeit bekommen hat und ich das Ding für mich persönlich nicht brauche.

Das war eine reine Einmal-Geschichte. Da investiere ich keine Energie mehr rein. Allerdings darf jeder Interessierte gerne am Quellcode rumbastlen und für sich nutzen.

Insofern war es für mich (und Hapelo wahrscheinlich auch) einfacher nichts am Quellcode rumzuschrauben, sondern die Objekte einfach im Repetierer zu trennen.

Und nach dem Druck der Teile ist dann auch gut.

Habe übrigens Teile für einen kompletten 3D-Drucker mit OpenSCAD zusammen gebastelt.

Dort habe ich die Teile einzeln konstruiert und könnte das nun schön in eine Baugruppe einbinden um den Drucker im Ganzen darzustellen.

Nach nunmehr 2 Jahren bin ich natürlich auch etwas weiter mit OpenSCAD und würde heute die Geschichte auch etwas anders programmieren.

Nix für ungut, aber dass ich mir "die Mühe hätte machen sollen" oder ob ich das "ungeschickt angefangen habe" sehe ich nicht so.

Das war damals mein Wissensstand und mein Kumpel hat so einen Kasten bekommen.

Aber das ist ja das Schöne. Jeder darf das so machen wie er es mag (und natürlich auch kann).

Hätte ich diesen Quellcode garnicht erstellt, dann hätte Hapelo das Ding selbst programmieren müssen.

Und ich denke generell zählt das Ergebnis und nicht (nur) der Weg.

Beste Grüße

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

nun ja, das mit dem Quellcode ist ja auch schon eine Weile her.

Das mit den use <> (und weiter Befehle wie include <> oder module()) habe ich erst später mitbekommen und mich dann etwas mit Libraries beschäftigt.

Seit Ende 2014 habe ich einige Dinge in OpenSCAD gebastelt und bei jedem Teil seit damals was dazu gelernt.

Beim Teilen ist Dir allerdings eine Kleinigkeit daneben gegangen.

Die 3 Klötzchen zum Anschrauben der Platine hängen nun in der Luft.

D. h. Abdeckung.scad passt nicht so ganz bzw. man kann die Platine so nicht anschrauben.

Auch braucht man den Knopf nicht wirklich 5x in OpenSCAD. Den hätte man dann auch im Slicer duplizieren können.

Aber damals wusste ich es noch nicht besser. Auch was der Repetierer alles kann. Z. B. Spiegeln.

OpenSCAD hat ja den Mirror()-Befehl. Aber meist spiegle ich die Teile einfach im Repetier-Host.

Hatte aber ehrlich gesagt keine Lust (und auch nicht dran gedacht) das Teil umzuschreiben, nachdem mein Kumpel das Gehäuseseinerzeit bekommen hat und ich das Ding für mich persönlich nicht brauche.

Das war eine reine Einmal-Geschichte. Da investiere ich keine Energie mehr rein. Allerdings darf jeder Interessierte gerne am Quellcode rumbastlen und für sich nutzen.

Insofern war es für mich (und Hapelo wahrscheinlich auch) einfacher nichts am Quellcode rumzuschrauben, sondern die Objekte einfach im Repetierer zu trennen.

Und nach dem Druck der Teile ist dann auch gut.

Habe übrigens Teile für einen kompletten 3D-Drucker mit OpenSCAD zusammen gebastelt.

Dort habe ich die Teile einzeln konstruiert und könnte das nun schön in eine Baugruppe einbinden um den Drucker im Ganzen darzustellen.

Nach nunmehr 2 Jahren bin ich natürlich auch etwas weiter mit OpenSCAD und würde heute die Geschichte auch etwas anders programmieren.

Nix für ungut, aber dass ich mir "die Mühe hätte machen sollen" oder ob ich das "ungeschickt angefangen habe" sehe ich nicht so.

Das war damals mein Wissensstand und mein Kumpel hat so einen Kasten bekommen.

Aber das ist ja das Schöne. Jeder darf das so machen wie er es mag (und natürlich auch kann).

Hätte ich diesen Quellcode garnicht erstellt, dann hätte Hapelo das Ding selbst programmieren müssen.

Und ich denke generell zählt das Ergebnis und nicht (nur) der Weg.

Beste Grüße

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: OpenSCAD 27. August 2016 13:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 922 |

Hallo Oliver,

ich finde es sehr gut, dass du deinen Code zur Verfügung stellst, beide Daumen hoch!

Hapelo fragte ja auch, wie man es in OpenSCAD auseinander bekommt.

Als Softwareentwickler halte ich sauberen und gut lesbaren Code für erstrebenswert

Da ist dann oft auch mal der Weg ähnlich wichtig wie das Ergebnis..

Ich habe deinen Code jetzt auch nicht großartig verschönert, wie du siehst habe ich es lediglich in Einzelteile geschnitten und Module darum gewickelt.

Dafür kann man sie jetzt einzeln exportieren, genau so wie du es für die Knöpfe beschreibst.

Nichts für Ungut, war nicht böse gemeint. Vielleicht hilft es jemandem.

Die Abdeckung habe ich gefixt.

Best regards / Viele Grüße

Till

ich finde es sehr gut, dass du deinen Code zur Verfügung stellst, beide Daumen hoch!

Hapelo fragte ja auch, wie man es in OpenSCAD auseinander bekommt.

Als Softwareentwickler halte ich sauberen und gut lesbaren Code für erstrebenswert

Da ist dann oft auch mal der Weg ähnlich wichtig wie das Ergebnis..

Ich habe deinen Code jetzt auch nicht großartig verschönert, wie du siehst habe ich es lediglich in Einzelteile geschnitten und Module darum gewickelt.

Dafür kann man sie jetzt einzeln exportieren, genau so wie du es für die Knöpfe beschreibst.

Nichts für Ungut, war nicht böse gemeint. Vielleicht hilft es jemandem.

Die Abdeckung habe ich gefixt.

Best regards / Viele Grüße

Till

|

Re: OpenSCAD 28. August 2016 06:17 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@Microfortnight:

Passt alles. Bin nicht böse auf Dich.

Darf jeder machen wie er möchte.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Passt alles. Bin nicht böse auf Dich.

Darf jeder machen wie er möchte.

Gruß

Oliver

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 28. August 2016 08:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hi,

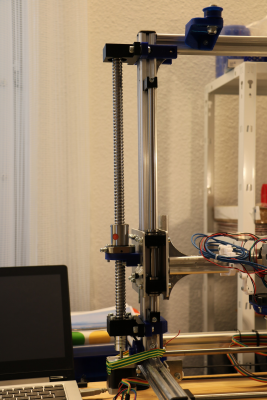

hier mal Updates zu meinem Problem mit den Z-Wellen wegen der verbogenen Trapezstangen:

Lose Lagerung der Fördermutter hat nicht wirklich geholfen, mal was das Ergebnis besser, meistens aber ziemlich schlimm - die Wellen waren nicht nur gut sichtbar, sondern auch gut mit dem Finger fühlbar. Dass dabei die Maße nicht stimmten, brauche ich nicht zu reden.

Da ich gerade Urlaub habe, hatte ich etwas Zeit zum Basteln, also mussten Kugelumlaufspindeln her. Ich habe mich für 16mm Spindeln von dold-mechatronik.de entschieden. Ich wollte die dicken haben, damit's auch wirklich stabil und auch rechtzeitig und nicht erst nach dem Urlaub. So was aus DE kostet dann natürlich. Und klar, nachdem ich die Teile hatte, habe ich auf Ali-Express die 12mm Stangen passend zum K8200 gefunden. K8200/3 drag Kugelumlaufspindel

und auch rechtzeitig und nicht erst nach dem Urlaub. So was aus DE kostet dann natürlich. Und klar, nachdem ich die Teile hatte, habe ich auf Ali-Express die 12mm Stangen passend zum K8200 gefunden. K8200/3 drag Kugelumlaufspindel

Aber wie gesagt, Wartezeiten (Versand+Zoll) und die Ausrede - die sind ja dünner

Also, Halterungen gemacht und die linke Seite umgebaut, als Ergebnis sind die Z-Wellen natürlich verschwunden. Es bleiben aber noch Schwinger in der X und Y Achsen. Außerdem bleibt noch die linke Seite, bei hoher Geschwindigkeit schwingt die nämlich gut sichtbar und der Sensor stimmt mir blinkend in den ersten Lagen zu Ich weiß aber noch nicht, ob der Motor die zwei Spindeln auch schafft.

Ich weiß aber noch nicht, ob der Motor die zwei Spindeln auch schafft.

Jetzt zu den Stangen selbst: obwohl in Tüten verpackt, war da ein wenig Dreck drauf, dass dann schön in der Mutter geknirscht hat. Also erst mal das Gewinde putzen. Dann war die Mutter aber auch schwergängiger als gedacht - und tatsächlich, der Motor, der vorher zwei Spindel trieb, hatte auf einmal Schrittverluste. Die Lösung war aber ganz einfach - es gibt 4 kleine Madenschrauben, die wohl den Schlupf regulieren, löst man sie, läuft die Mutter auf einmal viieel besser aber wie gesagt, ob es für die zweite Stange reicht, weiß ich noch nicht. Meine Halterung war nicht ganz richtig, aber ein paar Unterlegscheiben richteten das Problem. Und da habe ich gesehen, wie stabil die Teile sind: ich habe das obere Ende an die Halterung angedrückt (Abstand war paar mm) und das Alu-Profil hat sich gebogen, nicht die Stange! Gut,

aber wie gesagt, ob es für die zweite Stange reicht, weiß ich noch nicht. Meine Halterung war nicht ganz richtig, aber ein paar Unterlegscheiben richteten das Problem. Und da habe ich gesehen, wie stabil die Teile sind: ich habe das obere Ende an die Halterung angedrückt (Abstand war paar mm) und das Alu-Profil hat sich gebogen, nicht die Stange! Gut,  12mm Stange hätte auch gereicht, aber sicher ist sicher

12mm Stange hätte auch gereicht, aber sicher ist sicher

Druckbild ist jetzt erheblich besser, aber ich habe noch ein Problem bei großen Flächen, da sammelt sich viel Kunststoff an der Düse und kommt dann an das Werkstück. Ich hatte deswegen schon einige Fehldrucke, weil deswegen die Düse oder der Abstandsensor an den Blobs hängen bliebt und zu Schrittverlusten führt oder das Teil vom Tisch reißt (sieh das letzte Bild). Möglicherweise hat es mit der Schwingenden rechten Seite zu tun.

Und wenn ich schon dabei war, habe ich noch ein Graphik-Display angeschlossen.

PS

Ja, der Z-Motor ist wirklich nur mit etwas Klebeband befestigt

MfG,

Andreas

hier mal Updates zu meinem Problem mit den Z-Wellen wegen der verbogenen Trapezstangen:

Lose Lagerung der Fördermutter hat nicht wirklich geholfen, mal was das Ergebnis besser, meistens aber ziemlich schlimm - die Wellen waren nicht nur gut sichtbar, sondern auch gut mit dem Finger fühlbar. Dass dabei die Maße nicht stimmten, brauche ich nicht zu reden.

Da ich gerade Urlaub habe, hatte ich etwas Zeit zum Basteln, also mussten Kugelumlaufspindeln her. Ich habe mich für 16mm Spindeln von dold-mechatronik.de entschieden. Ich wollte die dicken haben, damit's auch wirklich stabil

und auch rechtzeitig und nicht erst nach dem Urlaub. So was aus DE kostet dann natürlich. Und klar, nachdem ich die Teile hatte, habe ich auf Ali-Express die 12mm Stangen passend zum K8200 gefunden. K8200/3 drag Kugelumlaufspindel

und auch rechtzeitig und nicht erst nach dem Urlaub. So was aus DE kostet dann natürlich. Und klar, nachdem ich die Teile hatte, habe ich auf Ali-Express die 12mm Stangen passend zum K8200 gefunden. K8200/3 drag KugelumlaufspindelAber wie gesagt, Wartezeiten (Versand+Zoll) und die Ausrede - die sind ja dünner

Also, Halterungen gemacht und die linke Seite umgebaut, als Ergebnis sind die Z-Wellen natürlich verschwunden. Es bleiben aber noch Schwinger in der X und Y Achsen. Außerdem bleibt noch die linke Seite, bei hoher Geschwindigkeit schwingt die nämlich gut sichtbar und der Sensor stimmt mir blinkend in den ersten Lagen zu

Ich weiß aber noch nicht, ob der Motor die zwei Spindeln auch schafft.

Ich weiß aber noch nicht, ob der Motor die zwei Spindeln auch schafft.Jetzt zu den Stangen selbst: obwohl in Tüten verpackt, war da ein wenig Dreck drauf, dass dann schön in der Mutter geknirscht hat. Also erst mal das Gewinde putzen. Dann war die Mutter aber auch schwergängiger als gedacht - und tatsächlich, der Motor, der vorher zwei Spindel trieb, hatte auf einmal Schrittverluste. Die Lösung war aber ganz einfach - es gibt 4 kleine Madenschrauben, die wohl den Schlupf regulieren, löst man sie, läuft die Mutter auf einmal viieel besser

aber wie gesagt, ob es für die zweite Stange reicht, weiß ich noch nicht. Meine Halterung war nicht ganz richtig, aber ein paar Unterlegscheiben richteten das Problem. Und da habe ich gesehen, wie stabil die Teile sind: ich habe das obere Ende an die Halterung angedrückt (Abstand war paar mm) und das Alu-Profil hat sich gebogen, nicht die Stange! Gut,

aber wie gesagt, ob es für die zweite Stange reicht, weiß ich noch nicht. Meine Halterung war nicht ganz richtig, aber ein paar Unterlegscheiben richteten das Problem. Und da habe ich gesehen, wie stabil die Teile sind: ich habe das obere Ende an die Halterung angedrückt (Abstand war paar mm) und das Alu-Profil hat sich gebogen, nicht die Stange! Gut,  12mm Stange hätte auch gereicht, aber sicher ist sicher

12mm Stange hätte auch gereicht, aber sicher ist sicher

Druckbild ist jetzt erheblich besser, aber ich habe noch ein Problem bei großen Flächen, da sammelt sich viel Kunststoff an der Düse und kommt dann an das Werkstück. Ich hatte deswegen schon einige Fehldrucke, weil deswegen die Düse oder der Abstandsensor an den Blobs hängen bliebt und zu Schrittverlusten führt oder das Teil vom Tisch reißt (sieh das letzte Bild). Möglicherweise hat es mit der Schwingenden rechten Seite zu tun.

Und wenn ich schon dabei war, habe ich noch ein Graphik-Display angeschlossen.

PS

Ja, der Z-Motor ist wirklich nur mit etwas Klebeband befestigt

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 28. August 2016 10:25 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Andiator,

ich habe schon seit einer Weile eine Kugelumlaufspindel von Aliexpress im Drucker am Laufen.

Das Teil mit 12mm. Aber nur einseitig. Auf der 2. Seite habe ich ein 2. Lager für eine 2. Kugelbüchse am Laufen.

Layerlagen sind alle absolut ok. Kein Wobblen. Und zur Gewindestange M8 sind das sowieso Welten.

Mit einer 2. Spindel auf der rechten Seite wäre es vielleicht noch eine Kleinigkeit besser, aber ich habe hier im Forum

schon Drucke gesehen mit 2 Spindeln, da war kein Unterschied zu meiner Bastelei zu sehen. Im Gegenteil.

Die 2. Spindel, die im Set von Ali-Express war habe ich mit einem K8200 mitgegeben, den ich noch rumstehen hatte.

Ich habe mir bei Aliexpress auch 2 dieser Spindeltype mit einer anderen Länge und anderen Wellenenden machen lassen.

War für meinen Eigenbau-Drucker. Läuft ebenfalls wunderbar.

Wollte eigentlich nur sagen, dass eine Kugelumlaufspindel normalerweise recht leichtgängig ist.

Wenn Du die Spindel aufrecht stellst und die Mutter von Hand rotieren läßt kann das manchmal soweit gehen, dass die Mutter kpl. über die Spindel läuft

und zuletzt die Sache auseinander fällt und Dir die Kugeln rausfallen.

Ev. hängt noch viel Fett in der Spindel drin, was auch zu etwas Schwergängigkeit führen kann?

Bzgl. Druckkopf bzw. Düse wollte ich auch noch was zum Besten geben.

Ich schleife alle meine Düsen vor Montage nach.

Meist haben die Dinger beim Kauf umlaufend eine scharfe Kante, die beim Druck dann hochstehenden Kunststoff mitschleppt.

Dann sammelt sich das Material an der Düse und fällt irgendwann in den Druck. Gerade bei weisser Farbe hatte ich immer wieder

braune Einschlüsse im Druck.

Ich breche hier umlaufend die Kante und habe auch schon die Düse unten leicht kugelig gemacht. (Aber übertreiben darf man das auch nicht.)

Mit einem kleinen 1-2mm Spiralbohrer fahre ich von Hand in das Loch und breche an der Bohrung die Kanten, damit das flüssige Material

rund und nicht verrupft und rauh aus der Düse kommt.

So wird kein Material mehr mitgeschleppt, sondern eher unter die heiße Düse gezogen und dort wieder platt gemacht bzw. verteilt.

Dadurch bekomme ich auch recht saubere, glatte und gut geschlossene Oberflächen hin.

Hier mal Bilder von meinem USB-Mikroskop:

Hier mal ein Bild einer Düse nach meiner "Behandlung":

Der plane Kreisring um das Düsenloch ist wichtig, damit der austretende Strang beim Verfahren des Kopfes schön geglättet wird.

Diese Fläche ist an der Original-Düse ebenfalls vorhanden, aber recht groß.

Wenn ich dann auch mal Urlaub habe und endlich Zeit finde (ähnliches Zeitproblem wie bei Dir), werde ich mal eines meiner 2 Stück E3D-Hotends zusammenbauen

und am K8200 installieren. Adapter habe ich schon konstruiert und bei einem Laserschneidbetrieb spezielle U-Scheiben schneiden lassen, damit ich das Hotend

gut in an das schwarze Kunststoffteil vom Extruder anpressen kann.

Hier mal ein Bild einer E3D-Düse:

(Scheinbar ist die Düse von Haus recht gut poliert. Man sieht keine Unebenheiten wie bei der Kaufdüse o. meiner manuellen Behandlung!)

Hier mal der Vergleich von E3D mit der Kaufdüse:

Hier mal ein Bild von E3D und meiner angearbeiteten Düse:

Wie man sieht, kommt meine angearbeitete Düse mit dem Druckende schon etwas näher an die E3D-Düse ran (geringerer Durchmesser, Schräge umlaufend bzw. bei mir umlaufende Rundung).

Man sieht auch, dass bei der E3D-Düse umlaufend auch die Kante gebrochen wurde und damit wohl kein Material wieder aufgerauht oder abgekratzt wird.

Auch ist an der E3D die Schräge recht steil, was wahrscheinlich verhindert, dass das Material beim Druck sich an der Düse sammeln kann und dann in den Druck fällt.

Ich habe hier noch kein Ergebniss, aber viele E3D-User sind vom Druck mit diesem Hotend/dieser Düse sehr zufrieden.

Hier war ja im Forum auch mal eine Düse aus einer Hutmutter gemacht. Rebekka hat wohl diese Teile auch schonmal gedreht. Hier war der Druck scheinbar auch besser als mit der originalen K8200/3D-Rag-Düse.

Ich hatte am Anfang den Eindruck bei meinem Drucker, dass er mehr "schmiert" als einen sauberen Faden auf das Druckbett zu legen.

Ich darf behaupten, dass ich einige Zeit mit dem Rumprobieren an den Düsen verbracht habe und nun (mindest mal für mich) ein besseres Druckergebnis als mit der originalen Düse im Kaufzustand erzielt habe.

Ev. würde statt einer Rundung auch eine umlaufende Vorfase reichen. Das habe ich aber noch nicht getestet.

Was übrigens immens wichtig ist, ist dass die Düse wirklich senkrecht zum Druckbett steht. Sonst macht der Drucker die Füllung in einer Laufrichtung sauber und gut und bei der anderen Laufrichtig reißt er den Druck mehr auf,

als dass Material sauber aufgebracht wird.

Beim Einbau einer neuen Düse gehe ich wie folgt vor:

- Ich lasse die Düse auf einer Ständerbohrmaschine rotieren (als Aufnahme für das Futter habe ich mir einen alten Düsenstock abgesägt!)

- dann gehe ich mit einem feinen Schleifstein in ca. 45° (ist halt von Hand o. Vorrichtung) an den unteren Düsenrand vorsichtig ran.

- dann wird das Loch mit einem kleinen Spiralbohrer von Hand etwas angesenkt. (Nicht mit der Bohrmaschine! Da ist nicht viel Fleisch an der Düse!!)

- anschließend mit einem Polierstift aus Filz wird die Düse umlaufend etwas abpoliert

- Montage der Düse auf dem Düsenstock des Druckers

- Ausrichtung auf dem Bett orthogonal (soweit mit 2 Schrauben das möglich ist).

- Anschließend lege ich den kleinen Schleifstein (ist ein kleiner Quader) auf das Druckbett und fahre mit der Düse von oben leicht dagegen.

- Durch Bewegungen in X und Y von Druckbett mit dem Schleifstein wird dann die kleine Fläche rund um das Düsenloch angeschliffen. (Durch den Einbau im Drucker ist das damit absolut parallel zum Druckbett).

- Nun noch das Düsenloch mit dem Polierstift etwas abpoliert und den Drucker auf den 0-Punkt justiert.

- Das war's.

Eines noch sei gesagt. Hier muss man wirklich ein gutes Gefühl in den Händen haben, da es sich hier um eine recht filigrane Arbeit handelt. Einmal zu stark gedrückt = zuviel Material abgeschliffen = Düse kann im Eimer sein!

Also alles auf eigene Gefahr.

Nun kann man natürlich sagen, der gute Oliver spinnt ganz kräftig, dass er so einen Aufwand um diese kleine Düse macht.

Ich habe aber den Eindruck, dass der Druck nicht nur von der Z-Achse (Kein Wobblen, etc.) abhängt, sondern auch von einer guten, glatten und gut ausgerichteten Düse.

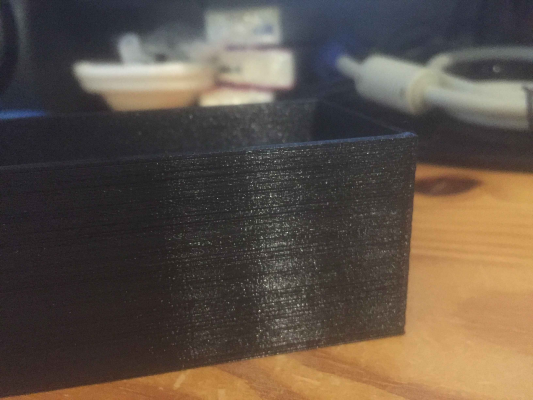

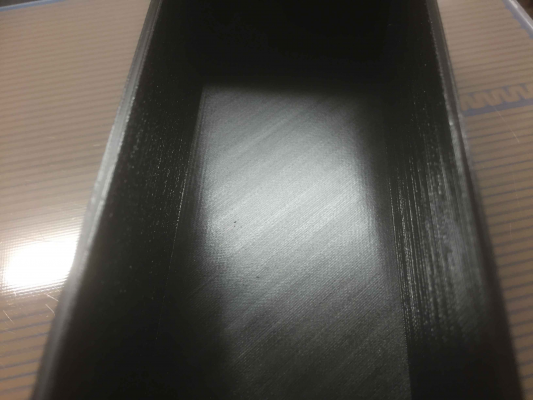

Hier noch ein Bild einer gerade gedruckten Schachtel mit 2mm Wandung (siehe Dicke oberer Rand).

Layerlagen (für mich) absolut ok (kein Wobbeln oder irgendwelche "Rattermarken"):