Velleman K8200 Erfahrungen/Baubericht

geschrieben von Mirco S.

|

Re: Velleman K8200 Erfahrungen/Baubericht 16. October 2017 14:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hallo Peter,

habe Deine Bilder angeschaut, danke dafür.

Also, hier die sichtbaren Änderungen:

- Trapezspindel

- der neuere Extruder K8203

- ein anderes Netzteil

- Display

- Spulenhalter

- Änderungen am Bett, kann nicht erkennen, ob es noch das Original ist.

Das sieht gar nicht mal so schlecht aus

Mir fallen dazu noch ein paar Sachen, die man verbessern könnte

- Die Klammern vom Bett nicht links und rechts, sondern vorne und hinten anbringen, dann kollidieren sie nicht mit dem Rahmen. Aufpassen sollte man auch, dass die Düse nicht dagegen kracht.

- Die Glasscheibe liegt auf der BuildTak-Folie. Das macht wenig Sinn und verlangsamt nur das Aufheizen. Entweder nur die Folie, wenn das Druckbett plan ist, oder nur das Glas, oder die BuildTak auf Glas. Mit der BuildTak-Folie muss man aufpassen, sie ist recht empfindlich und lässt sich schnell kaputt machen.

- Der Filamenthalter sollte leicht rollen, am Besten kugelgelagert. Sonst zieht sich der Extruder nach oben und wenn die Spule nachgibt, schnellt er wieder nach unten und damit kommen wir zum letzten Punkt:

- zweite Z-Spindel rechts, damit der Extruder nicht schwingen kann

Das Alles sind nur mögliche Anpassungen, brauchst Du nicht gleich machen (Wenn ich es noch richtig im Kopf habe, druckt Samurai(?) ohne die zweite Spindel). Mit der Glasscheibe/BuildTak-Folie würde ich aber vorziehen.

Ich glaube, maudo hat recht. Denn wenn Du von der SD-Karte drucken konntest, muss ja der Drucker richtig funktionieren. Bleiben also nur die Repetier-Host Einstellungen.

Apropos Repetier - der Repetier-Server würde ich nur dann installieren, wenn Du den Druck über das Netzwerk starten und überwachen würdest. Ansonsten kann er mehr stören als er hilft, Repetier-Host ist vollkommen ausreichend.

Außer Repetier gibt es noch andere eigenständige Druckersteuersoftware: Slic3r, Cura, Simplify3D (gut aber 140$) und ein paar andere (es gibt einen Neuen: CraftWare [craftunique.com])

MfG,

Andreas

habe Deine Bilder angeschaut, danke dafür.

Also, hier die sichtbaren Änderungen:

- Trapezspindel

- der neuere Extruder K8203

- ein anderes Netzteil

- Display

- Spulenhalter

- Änderungen am Bett, kann nicht erkennen, ob es noch das Original ist.

Das sieht gar nicht mal so schlecht aus

Mir fallen dazu noch ein paar Sachen, die man verbessern könnte

- Die Klammern vom Bett nicht links und rechts, sondern vorne und hinten anbringen, dann kollidieren sie nicht mit dem Rahmen. Aufpassen sollte man auch, dass die Düse nicht dagegen kracht.

- Die Glasscheibe liegt auf der BuildTak-Folie. Das macht wenig Sinn und verlangsamt nur das Aufheizen. Entweder nur die Folie, wenn das Druckbett plan ist, oder nur das Glas, oder die BuildTak auf Glas. Mit der BuildTak-Folie muss man aufpassen, sie ist recht empfindlich und lässt sich schnell kaputt machen.

- Der Filamenthalter sollte leicht rollen, am Besten kugelgelagert. Sonst zieht sich der Extruder nach oben und wenn die Spule nachgibt, schnellt er wieder nach unten und damit kommen wir zum letzten Punkt:

- zweite Z-Spindel rechts, damit der Extruder nicht schwingen kann

Das Alles sind nur mögliche Anpassungen, brauchst Du nicht gleich machen (Wenn ich es noch richtig im Kopf habe, druckt Samurai(?) ohne die zweite Spindel). Mit der Glasscheibe/BuildTak-Folie würde ich aber vorziehen.

Ich glaube, maudo hat recht. Denn wenn Du von der SD-Karte drucken konntest, muss ja der Drucker richtig funktionieren. Bleiben also nur die Repetier-Host Einstellungen.

Apropos Repetier - der Repetier-Server würde ich nur dann installieren, wenn Du den Druck über das Netzwerk starten und überwachen würdest. Ansonsten kann er mehr stören als er hilft, Repetier-Host ist vollkommen ausreichend.

Außer Repetier gibt es noch andere eigenständige Druckersteuersoftware: Slic3r, Cura, Simplify3D (gut aber 140$) und ein paar andere (es gibt einen Neuen: CraftWare [craftunique.com])

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 17. October 2017 06:59 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo Andreas

ja danke für die ausführliche Erklärungen und Tipps.

Wo wir gerade bei den Tipps sind - kannst Du mir bitte einmal schreiben wo ich den Bauplan für eine 2te Z-Spindel mit Stepper finde für meinen K8200 Drucker ?

Was das Heizbett angeht so baue ich das schon um auf Glasbett.

Somit geht das optimiert schon los

Gruß Peter

ja danke für die ausführliche Erklärungen und Tipps.

Wo wir gerade bei den Tipps sind - kannst Du mir bitte einmal schreiben wo ich den Bauplan für eine 2te Z-Spindel mit Stepper finde für meinen K8200 Drucker ?

Was das Heizbett angeht so baue ich das schon um auf Glasbett.

Somit geht das optimiert schon los

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 17. October 2017 15:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hallo Peter,

als Suchmaschine kann man [www.yeggi.com] benutzen und nach "K8200 dual z" suchen, oder statt "K8200" auch nach "3drag" suchen, da es Dasselbe ist.

Meine Variante kannst Du eh nicht nachbauen, da ich andere Gewindestangen habe. Bei den Varianten, die man findet, muss man schauen, was davon verwendet werden kann.

Z.B. sowas:

[www.thingiverse.com]

[www.thingiverse.com]

[www.thingiverse.com]

Der erste Umbau verwendet M8 Stangen, das könnte man auf TR8 umbauen, bei den Anderen braucht man nur die rechte Seite. Und Vorsicht bei dem Umbau, wenn man die rechte Seite frei macht und den Extruderarm nach vorne oder nach hinten bewegt, wirkt er wie ein Hebel. Damit lässt sich die linke Stange wunderbar verbiegen (deswegen auch andere Gewindestangen bei mir )

)

Druck ein bißchen was, dann siehst Du, ob der Umbau überhaupt nötig ist.

MfG,

Andreas

als Suchmaschine kann man [www.yeggi.com] benutzen und nach "K8200 dual z" suchen, oder statt "K8200" auch nach "3drag" suchen, da es Dasselbe ist.

Meine Variante kannst Du eh nicht nachbauen, da ich andere Gewindestangen habe. Bei den Varianten, die man findet, muss man schauen, was davon verwendet werden kann.

Z.B. sowas:

[www.thingiverse.com]

[www.thingiverse.com]

[www.thingiverse.com]

Der erste Umbau verwendet M8 Stangen, das könnte man auf TR8 umbauen, bei den Anderen braucht man nur die rechte Seite. Und Vorsicht bei dem Umbau, wenn man die rechte Seite frei macht und den Extruderarm nach vorne oder nach hinten bewegt, wirkt er wie ein Hebel. Damit lässt sich die linke Stange wunderbar verbiegen (deswegen auch andere Gewindestangen bei mir

)

)Druck ein bißchen was, dann siehst Du, ob der Umbau überhaupt nötig ist.

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 17. October 2017 16:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Peter,

willkommen im Club bei den K8200-Leuten.

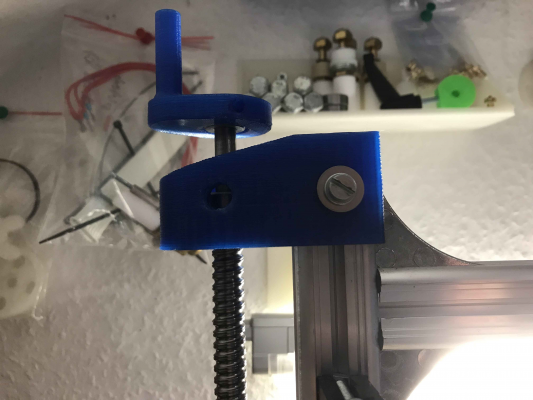

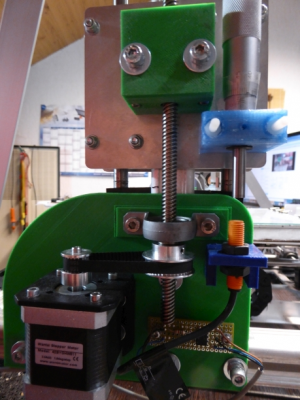

Ich bin der mit der Kugelumlauspindel 12x4 links und einer zweiten Kugelbüchsenlagerung auf der rechten Seite.

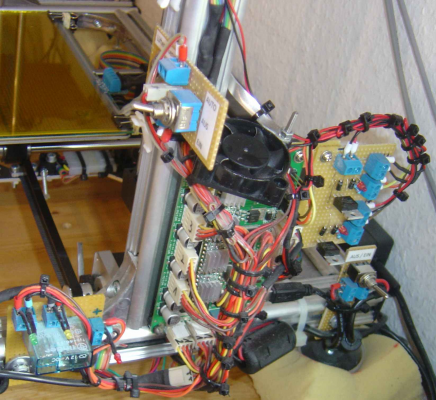

Läuft seit Jahren wunderbar. Ich würde ebenfalls erstmal drucken und dann schauen was geht.

Einfach Stück für Stück rantasten.

Beim Umbau auf 2. Spindel mit z. B. Riementrieb auch mal drauf schauen, was Dir an Z-Druckhöhe übrig bleibt.

Durch meinen Umbau konnte ich Z sogar auf 225mm erweitern.

Nun kann man ja sagen, was sollen die 25mm und auch 200 braucht man nur selten.

Aber ab und zu habe ich die Druckhöhe für größere Objekte schon gut brauchen können.

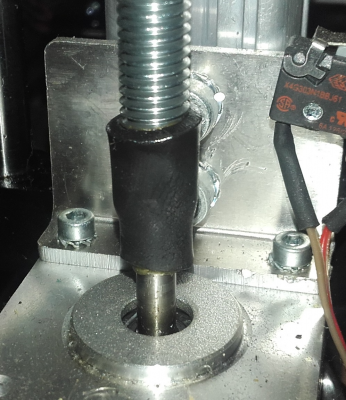

Was ich auf Deinen Fotos gesehen bzw. nicht gesehen habe ist eine gute obere Lagerung der Spindel.

Wenn die Spindel frei läuft und nichts eiert soll das OK sein. Aber bei mir ist die obere Lagerung (nicht das kleine Originalteil) das Gegenlager

für die untere Kupplung zwischen Motor und Spindel. Bei Montage der Spindel habe ich diese etwas nach oben gezogen und mit einem Klemmring fixiert,

so dass die Kupplung etwas auseinander gezogen wird und auch Platz für ev. "Ausgleichsarbeit" hat.

Auch den Blechwinkel, der den Z-Motor hält habe ich relativ zügig beerdigt. Das Teil war nicht stabil genugt und wurde ständig gewalkt.

Trotz Kupplung hatte ich da noch anständigt Wobblen in den Layer.

Besser wurde es erst mit einer stabilen Befestigung.

siehe: [www.thingiverse.com]

Das habe ich schon bei der normalen M8-Gewindestange geändert und mir damals im Geschäft eine Edelstahl-M8-Stange von einem Kollegen richten lassen.

Schon damit hatte ich recht gute Druckergebnisse, da nichts bzw. kaum was geeiert hat.

Aber die Kugelumlaufspindel ist halt der Hammer. Hatte seinerzeit einen Satz für links und rechts bestellt. Aber nach Einbau auf der linken Seite war das

Ergebnis so gut, dass ich den Umbau rechts nicht gemacht habe. Im Forum hier findest Du auch einige Fotos meiner Drucke. Ich denke die sind soweit ok.

Die Kugelumlaufspindeln hatte ich von AliExpress Dort einfach mal nach K8200 schauen.

Ich habe mir dort auch für meinen Eigenbau-Drucker Spindeln nach Skizze fertigen lassen. Echt Top.

Kugelumlauf oder Trapezgewinde halte ich beide für OK (Ist wohl hier auch im Forum eine Glaubensfrage).

Kugelumlauf läuft etwas schwerer, ist aber für Wechsel des Filamentes während dem Druck wohl etwas Besser.

Bei der Kugelumlaufspindel muss der Motor allerdings kaum Arbeit verrichten; beim Filamentwechsel während dem Druck muss man aber aufpassen.

(Gerade wenn man in der Firmware die Bestromung des Motors nach dem Z-Schritt abgestellt hat!)

BuildTak hatte ich nach Kaptontape auf einer Glasplatte aufgeklebt im Einsatz.

Nach dem 2. Druck habe ich das Objekt nicht runterbekommen und die Glasplatte gecrasht.

Da BuiltTak aufgeklebt war, war Alles hin. (Eine neue BuiltTak habe ich noch rumliegen! Wer die haben will ist gerne willkommen.)

Nun habe ich seit einiger Zeit Glasplatte und 3DLac im Einsatz. Top. Da gehe ich nicht mehr weg davon.

Habe auch vor ca. 1/2 Jahr einen gebrauchten K8200 gekauft. Dort waren 2 Trapezgewindespindeln und auch die entsprechenden Umbauteile dabei.

Auch hier werde ich (wenn ich mal dazu komme) das Teil nur einseitig aufbauen. Dort ist auch noch der Controller für SD-Card, etc. dabei.

Den gebe ich bei Bedarf ebenfalls gerne ab, da ich die Pins vom Board ebenfalls wieder für die automatische Lüftercontroller für das E3D-Hotend und den Logiklüfter (via MosFET-Steuerung) nehmen würde.

Ich steuere den Drucker über einen kleinen ThinClient-PC mit Pronterface und Webcam-Überwachung an.

Da kann ich schön per Fernüberwachung TightVNC auch vom Geschäft aus drauf zugreifen und auch mit eigenen Windows-Programmen z. B. für das Einschalten einer Lampe über VNC auf dem Rechner rumrühren.

Das Standard-Hotend war für den Einstieg ok, aber das E3D ist deutlich besser.

Über das Teil von Dir (Direkt-Extruder ) kann ich kein Urteil abgeben.

Aber irgendwelche Hotends mit Teflon-Teil in der Mitte werde ich definitiv nicht mehr nehmen.

Das E3D läuft seit ca. 2 Jahren ohne Probleme durch.

Beim Standard-Hotend gab's ständig Theater mit dem Teflon-Teil. (Bohrung vom Filament ausgerieben, geklemmt, ständig locker (bei Wärme wird das Teflon/PTFE wie Kaugummi)).

Wenn Du mal einen Druck auf dem Gerät laufen läßt und ein Foto einstellst, können wir Dir sicherlich noch was zum generellen Druckbild des Druckers sagen bzw. wo Du ansetzen kannst.

Auf meiner Webseite habe ich ein paar Umbauten von meinem Gerät Nr. 1 dokumentiert.

Wenn ich irgendwie helfen kann, bin ich gerne dabei.

Gruß

Oli

8-mal bearbeitet. Zuletzt am 17.10.17 16:58.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

willkommen im Club bei den K8200-Leuten.

Ich bin der mit der Kugelumlauspindel 12x4 links und einer zweiten Kugelbüchsenlagerung auf der rechten Seite.

Läuft seit Jahren wunderbar. Ich würde ebenfalls erstmal drucken und dann schauen was geht.

Einfach Stück für Stück rantasten.

Beim Umbau auf 2. Spindel mit z. B. Riementrieb auch mal drauf schauen, was Dir an Z-Druckhöhe übrig bleibt.

Durch meinen Umbau konnte ich Z sogar auf 225mm erweitern.

Nun kann man ja sagen, was sollen die 25mm und auch 200 braucht man nur selten.

Aber ab und zu habe ich die Druckhöhe für größere Objekte schon gut brauchen können.

Was ich auf Deinen Fotos gesehen bzw. nicht gesehen habe ist eine gute obere Lagerung der Spindel.

Wenn die Spindel frei läuft und nichts eiert soll das OK sein. Aber bei mir ist die obere Lagerung (nicht das kleine Originalteil) das Gegenlager

für die untere Kupplung zwischen Motor und Spindel. Bei Montage der Spindel habe ich diese etwas nach oben gezogen und mit einem Klemmring fixiert,

so dass die Kupplung etwas auseinander gezogen wird und auch Platz für ev. "Ausgleichsarbeit" hat.

Auch den Blechwinkel, der den Z-Motor hält habe ich relativ zügig beerdigt. Das Teil war nicht stabil genugt und wurde ständig gewalkt.

Trotz Kupplung hatte ich da noch anständigt Wobblen in den Layer.

Besser wurde es erst mit einer stabilen Befestigung.

siehe: [www.thingiverse.com]

Das habe ich schon bei der normalen M8-Gewindestange geändert und mir damals im Geschäft eine Edelstahl-M8-Stange von einem Kollegen richten lassen.

Schon damit hatte ich recht gute Druckergebnisse, da nichts bzw. kaum was geeiert hat.

Aber die Kugelumlaufspindel ist halt der Hammer. Hatte seinerzeit einen Satz für links und rechts bestellt. Aber nach Einbau auf der linken Seite war das

Ergebnis so gut, dass ich den Umbau rechts nicht gemacht habe. Im Forum hier findest Du auch einige Fotos meiner Drucke. Ich denke die sind soweit ok.

Die Kugelumlaufspindeln hatte ich von AliExpress Dort einfach mal nach K8200 schauen.

Ich habe mir dort auch für meinen Eigenbau-Drucker Spindeln nach Skizze fertigen lassen. Echt Top.

Kugelumlauf oder Trapezgewinde halte ich beide für OK (Ist wohl hier auch im Forum eine Glaubensfrage).

Kugelumlauf läuft etwas schwerer, ist aber für Wechsel des Filamentes während dem Druck wohl etwas Besser.

Bei der Kugelumlaufspindel muss der Motor allerdings kaum Arbeit verrichten; beim Filamentwechsel während dem Druck muss man aber aufpassen.

(Gerade wenn man in der Firmware die Bestromung des Motors nach dem Z-Schritt abgestellt hat!)

BuildTak hatte ich nach Kaptontape auf einer Glasplatte aufgeklebt im Einsatz.

Nach dem 2. Druck habe ich das Objekt nicht runterbekommen und die Glasplatte gecrasht.

Da BuiltTak aufgeklebt war, war Alles hin. (Eine neue BuiltTak habe ich noch rumliegen! Wer die haben will ist gerne willkommen.)

Nun habe ich seit einiger Zeit Glasplatte und 3DLac im Einsatz. Top. Da gehe ich nicht mehr weg davon.

Habe auch vor ca. 1/2 Jahr einen gebrauchten K8200 gekauft. Dort waren 2 Trapezgewindespindeln und auch die entsprechenden Umbauteile dabei.

Auch hier werde ich (wenn ich mal dazu komme) das Teil nur einseitig aufbauen. Dort ist auch noch der Controller für SD-Card, etc. dabei.

Den gebe ich bei Bedarf ebenfalls gerne ab, da ich die Pins vom Board ebenfalls wieder für die automatische Lüftercontroller für das E3D-Hotend und den Logiklüfter (via MosFET-Steuerung) nehmen würde.

Ich steuere den Drucker über einen kleinen ThinClient-PC mit Pronterface und Webcam-Überwachung an.

Da kann ich schön per Fernüberwachung TightVNC auch vom Geschäft aus drauf zugreifen und auch mit eigenen Windows-Programmen z. B. für das Einschalten einer Lampe über VNC auf dem Rechner rumrühren.

Das Standard-Hotend war für den Einstieg ok, aber das E3D ist deutlich besser.

Über das Teil von Dir (Direkt-Extruder ) kann ich kein Urteil abgeben.

Aber irgendwelche Hotends mit Teflon-Teil in der Mitte werde ich definitiv nicht mehr nehmen.

Das E3D läuft seit ca. 2 Jahren ohne Probleme durch.

Beim Standard-Hotend gab's ständig Theater mit dem Teflon-Teil. (Bohrung vom Filament ausgerieben, geklemmt, ständig locker (bei Wärme wird das Teflon/PTFE wie Kaugummi)).

Wenn Du mal einen Druck auf dem Gerät laufen läßt und ein Foto einstellst, können wir Dir sicherlich noch was zum generellen Druckbild des Druckers sagen bzw. wo Du ansetzen kannst.

Auf meiner Webseite habe ich ein paar Umbauten von meinem Gerät Nr. 1 dokumentiert.

Wenn ich irgendwie helfen kann, bin ich gerne dabei.

Gruß

Oli

8-mal bearbeitet. Zuletzt am 17.10.17 16:58.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 18. October 2017 04:30 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

Auf alle Fälle muss das obere Lager links schon mal her. Unten ist eine Flexkupplung verbaut, die schon die saubere Einhaltung der Höhe verhindert.

Desweiteren kann es nicht schaden, einen zusätzlichen Lüfter am Hotend zu installieren um die Hitzebarriere zu kühlen. Diesen an Dauerplus damit er ständig kühlt oder wie bei Samurai über einen Timer, der durch Triggerung der Heizpatrone gestartet wird. Der Lüfterausgang am Board ist eigentlich zur Objektkühlung gedacht.

3-mal bearbeitet. Zuletzt am 18.10.17 06:07.

Desweiteren kann es nicht schaden, einen zusätzlichen Lüfter am Hotend zu installieren um die Hitzebarriere zu kühlen. Diesen an Dauerplus damit er ständig kühlt oder wie bei Samurai über einen Timer, der durch Triggerung der Heizpatrone gestartet wird. Der Lüfterausgang am Board ist eigentlich zur Objektkühlung gedacht.

3-mal bearbeitet. Zuletzt am 18.10.17 06:07.

|

Re: Velleman K8200 Erfahrungen/Baubericht 18. October 2017 11:47 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Peter,

passt alles, was Maudo sagt.

Die Stabilität und gleichmäßige Funktion der Z-Spindel ist für den Layeraufbau das A und O.

Egal ob M8-Gewindestange, Trapezgewinde oder Kugelumlauf.

Ohne gute/stabile Lagerung kein vernünftiges Druckergebnis.

Bzgl. Kühlung:

Einen Lüfter am Hotend hatte ich schon beim org. Hotend um das Teflonteil aktiv zu kühlen. Ist sicherlich kein Fehler.

Den hatte ich aber direkt angeschlossen und das Ding lief permanent mit. Auch einen Lüfter für die Logik/Steppertreiber

hatte ich permanent mitlaufen. Das Lüftergeräusch ging mir dann auf die Nerven.

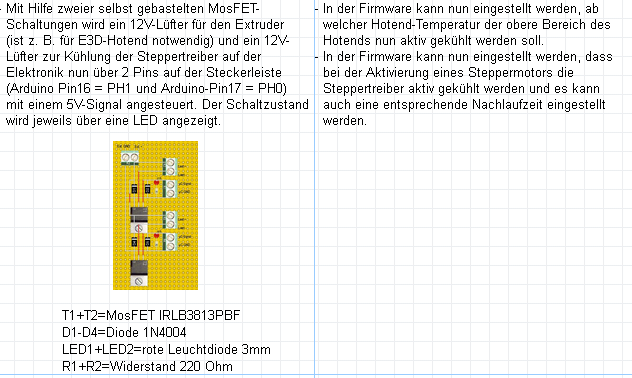

Ich habe mir dann F8-Flüsterleise Lüfter besorgt und über die Logikplatine bzw. den Pfostenstecker via MosFET-Platine (Aufbau auf Lochraster für 2 MosFETs mit den sonstigen Bauteilen ist auf meiner Webseite zu finden!)

angeschlossen. Seit daher läuft die Geschichte absolut prima. Die SD-Card-Geschichte kann ich allerdings nicht mehr nutzen (ist für mich aber auch nicht relevant, da ich ja über den Thin-Client per Fernsteuerung drucke bzw. den

Drucker überwache. In der Drucksoftware "PrintRun/PronterFace" habe ich auch per Batch Meldungen an Handy und/oder Email bzgl. Start/Stop/Fehler des Druckers eingebunden.)

Bzgl. Lüfter läuft das bei mir dann so:

- den kleinen Lüfter für die Objekte habe ich durch einen PC-Lüfter ersetzt. (Alles was ich mit Trichtern und Kanälen probiert hatte (mit dem kleinen Lüfter) war einfach nichts.

(Volumen um die Wärme vom Objekt aufzunehmen und abzuführen bekomme ich halt nur durch Volumen;-))

- Einen PC-Lüfter für die Stepper-Bausteine

- Einen Hotend-Lüfter (bei E3D unabdingbar, da sonst das warme Filament im Aluteil hochsteigt und das gefürchtete Jamming verursacht

Ansteuerung:

Der normale Objektlüfter wird vom Board, wie gehabt, angesteuert.

Der Lüfter für das Hotend wird über einen MosFET-Baustein mit 15V vom Netzteil über den Pin16-PH1 von der Steckerleiste angesteuert.

Dieser Lüfter läuft bei Hotendtemperatur > 50°C an und hört bei Unterschreitung wieder auf.

(Einstellung in der Firmware)

// Extruder cooling fans

// Configure fan pin outputs to automatically turn on/off when the associated

// extruder temperature is above/below EXTRUDER_AUTO_FAN_TEMPERATURE.

// Multiple extruders can be assigned to the same pin in which case

// the fan will turn on when any selected extruder is above the threshold.

//#define EXTRUDER_0_AUTO_FAN_PIN -1 //(*** Standard! Schlenker ***)

#define EXTRUDER_0_AUTO_FAN_PIN 16 //(*** Anpassung Schlenker ***)

#define EXTRUDER_1_AUTO_FAN_PIN -1

#define EXTRUDER_2_AUTO_FAN_PIN -1

#define EXTRUDER_AUTO_FAN_TEMPERATURE 50

#define EXTRUDER_AUTO_FAN_SPEED 255 // == full speed

Der Lüfter für die Steppertreiber bzw. das Logikboard wird über einen MosFET-Baustein mit 15V vom Netzeil über den Pin17-PH0 angesteuert.

Dieser Lüfter springt an, wenn eine Achse bewegt wird und hat eine Nachlaufsteuerung von 20 Sekunden

(Einstellung in der Firmware)

//This is for controlling a fan to cool down the stepper drivers

//it will turn on when any driver is enabled

//and turn off after the set amount of seconds from last driver being disabled again

//#define CONTROLLERFAN_PIN -1 //Pin used for the fan to cool controller (-1 to disable) (*** Standard! Schlenker ***)

#define CONTROLLERFAN_PIN 17 //Pin used for the fan to cool controller (-1 to disable) (*** Anpassung Schlenker ***)

#define CONTROLLERFAN_SECS 20 //How many seconds, after all motors were disabled, the fan should run

#define CONTROLLERFAN_SPEED 255 // == full speed

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

passt alles, was Maudo sagt.

Die Stabilität und gleichmäßige Funktion der Z-Spindel ist für den Layeraufbau das A und O.

Egal ob M8-Gewindestange, Trapezgewinde oder Kugelumlauf.

Ohne gute/stabile Lagerung kein vernünftiges Druckergebnis.

Bzgl. Kühlung:

Einen Lüfter am Hotend hatte ich schon beim org. Hotend um das Teflonteil aktiv zu kühlen. Ist sicherlich kein Fehler.

Den hatte ich aber direkt angeschlossen und das Ding lief permanent mit. Auch einen Lüfter für die Logik/Steppertreiber

hatte ich permanent mitlaufen. Das Lüftergeräusch ging mir dann auf die Nerven.

Ich habe mir dann F8-Flüsterleise Lüfter besorgt und über die Logikplatine bzw. den Pfostenstecker via MosFET-Platine (Aufbau auf Lochraster für 2 MosFETs mit den sonstigen Bauteilen ist auf meiner Webseite zu finden!)

angeschlossen. Seit daher läuft die Geschichte absolut prima. Die SD-Card-Geschichte kann ich allerdings nicht mehr nutzen (ist für mich aber auch nicht relevant, da ich ja über den Thin-Client per Fernsteuerung drucke bzw. den

Drucker überwache. In der Drucksoftware "PrintRun/PronterFace" habe ich auch per Batch Meldungen an Handy und/oder Email bzgl. Start/Stop/Fehler des Druckers eingebunden.)

Bzgl. Lüfter läuft das bei mir dann so:

- den kleinen Lüfter für die Objekte habe ich durch einen PC-Lüfter ersetzt. (Alles was ich mit Trichtern und Kanälen probiert hatte (mit dem kleinen Lüfter) war einfach nichts.

(Volumen um die Wärme vom Objekt aufzunehmen und abzuführen bekomme ich halt nur durch Volumen;-))

- Einen PC-Lüfter für die Stepper-Bausteine

- Einen Hotend-Lüfter (bei E3D unabdingbar, da sonst das warme Filament im Aluteil hochsteigt und das gefürchtete Jamming verursacht

Ansteuerung:

Der normale Objektlüfter wird vom Board, wie gehabt, angesteuert.

Der Lüfter für das Hotend wird über einen MosFET-Baustein mit 15V vom Netzteil über den Pin16-PH1 von der Steckerleiste angesteuert.

Dieser Lüfter läuft bei Hotendtemperatur > 50°C an und hört bei Unterschreitung wieder auf.

(Einstellung in der Firmware)

// Extruder cooling fans

// Configure fan pin outputs to automatically turn on/off when the associated

// extruder temperature is above/below EXTRUDER_AUTO_FAN_TEMPERATURE.

// Multiple extruders can be assigned to the same pin in which case

// the fan will turn on when any selected extruder is above the threshold.

//#define EXTRUDER_0_AUTO_FAN_PIN -1 //(*** Standard! Schlenker ***)

#define EXTRUDER_0_AUTO_FAN_PIN 16 //(*** Anpassung Schlenker ***)

#define EXTRUDER_1_AUTO_FAN_PIN -1

#define EXTRUDER_2_AUTO_FAN_PIN -1

#define EXTRUDER_AUTO_FAN_TEMPERATURE 50

#define EXTRUDER_AUTO_FAN_SPEED 255 // == full speed

Der Lüfter für die Steppertreiber bzw. das Logikboard wird über einen MosFET-Baustein mit 15V vom Netzeil über den Pin17-PH0 angesteuert.

Dieser Lüfter springt an, wenn eine Achse bewegt wird und hat eine Nachlaufsteuerung von 20 Sekunden

(Einstellung in der Firmware)

//This is for controlling a fan to cool down the stepper drivers

//it will turn on when any driver is enabled

//and turn off after the set amount of seconds from last driver being disabled again

//#define CONTROLLERFAN_PIN -1 //Pin used for the fan to cool controller (-1 to disable) (*** Standard! Schlenker ***)

#define CONTROLLERFAN_PIN 17 //Pin used for the fan to cool controller (-1 to disable) (*** Anpassung Schlenker ***)

#define CONTROLLERFAN_SECS 20 //How many seconds, after all motors were disabled, the fan should run

#define CONTROLLERFAN_SPEED 255 // == full speed

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 18. October 2017 12:20 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo maudo, oliver und andreas,

vielen Dank für Eure Tipps und Tricks schon mal.

So geht es bei mir weiter:

Als erstes habe ich die derzeitige 12 Volt Heizplatte umgebaut und eine Glasplatte oben aufgelegt. Der Untergrund wurde mit einer Dämmplatte Alukaschiert 10 mm Stärke unterlegt damit die Wärme nach oben geht.

Als zweiter Schritt werde ich die Flexkupplung dort entfernen wenn ich weiss wo ich diese Bauteile für den Umbau her bekomme.

Als dritten Schritt werde ich mir die Teile aus ( [www.thingiverse.com] ) nacheinander Drucken und den Rest bestellen. Somit stelle ich doch erstmal das Wrobbeln ab.

Als vierter Schritt ist dann die Umrüstung des Heizbettes auf 24 Volt vorgesehen. Welches Netzteil kann ich denn dazu nehmen - muss das was spezielles sein ?

Gruß Peter

vielen Dank für Eure Tipps und Tricks schon mal.

So geht es bei mir weiter:

Als erstes habe ich die derzeitige 12 Volt Heizplatte umgebaut und eine Glasplatte oben aufgelegt. Der Untergrund wurde mit einer Dämmplatte Alukaschiert 10 mm Stärke unterlegt damit die Wärme nach oben geht.

Als zweiter Schritt werde ich die Flexkupplung dort entfernen wenn ich weiss wo ich diese Bauteile für den Umbau her bekomme.

Als dritten Schritt werde ich mir die Teile aus ( [www.thingiverse.com] ) nacheinander Drucken und den Rest bestellen. Somit stelle ich doch erstmal das Wrobbeln ab.

Als vierter Schritt ist dann die Umrüstung des Heizbettes auf 24 Volt vorgesehen. Welches Netzteil kann ich denn dazu nehmen - muss das was spezielles sein ?

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 18. October 2017 12:32 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo

ich wollte mir einen Halter Drucken (https://www.thingiverse.com/thing:1001063 das 8.Bild)

Den ersten Teil hat er gemacht jedoch als er diesen Vorsprung machen sollte flogen die Fäden nur noch so durch die Gegend und somit war der Druck Schrott.

Woran liegt sowas denn bzw was muss ich tun damit das nicht passiert?

Gruß Peter

ich wollte mir einen Halter Drucken (https://www.thingiverse.com/thing:1001063 das 8.Bild)

Den ersten Teil hat er gemacht jedoch als er diesen Vorsprung machen sollte flogen die Fäden nur noch so durch die Gegend und somit war der Druck Schrott.

Woran liegt sowas denn bzw was muss ich tun damit das nicht passiert?

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 18. October 2017 13:17 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

|

Re: Velleman K8200 Erfahrungen/Baubericht 18. October 2017 14:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Peter,

ich befeure meine org. 12V-Heizplatte mit 24V/3A-Netzteil (Habe mir da ein altes Laptop-Netzeil geschossen). Das läuft seit ca. 4 Jahren gut.

Da ich zu 99% PLA drucke und die Platte nur 50°C heiß werden muss, war das bisher immer ok. Aufheizzeit würde ich mal von 20 auf 50°C mit ca. 30-40 Sekunden schätzen.

An meinem Eigenbau-Drucker habe ich deutlich mehr gebraucht.

Dort ist eine Heizmatte mit 500 Watt und 24 V dran.

Fehler von mir: Ampere (Stromstärke) ist natürlich nicht Watt bzw. VA (Leistung) (Danke an Maudo für den Hinweis!)

Einfache Formel 500 : 24 = 12,5 A bzw. ungefähr VA.

Richtig ist natürlich:

Volt x Ampere = Watt (bzw. VA)

Daraus folgt -> Watt : Volt = Ampere

500 Watt : 24V = 12,5 A

Da habe ich dann ein Netzteil 24V mit 15A und ein SSD-Relais zum Durchschalten von der Logik auf die Leistung an der Kiste.

Netzteil würde ich hier ähnlich diesen hier eines nehmen:

[www.ebay.de]

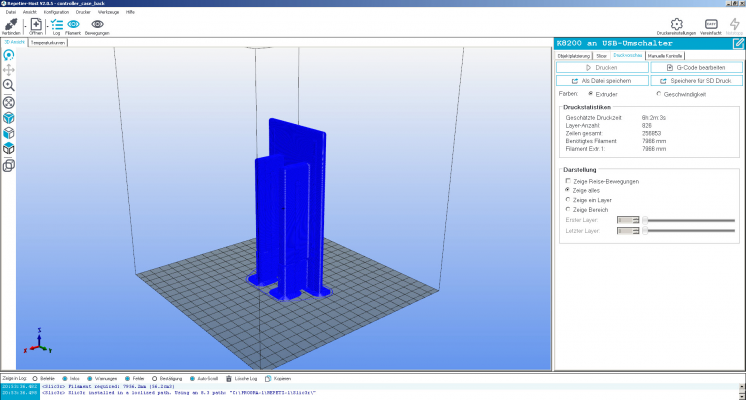

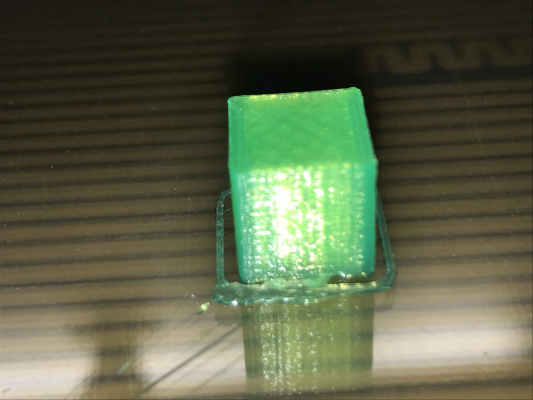

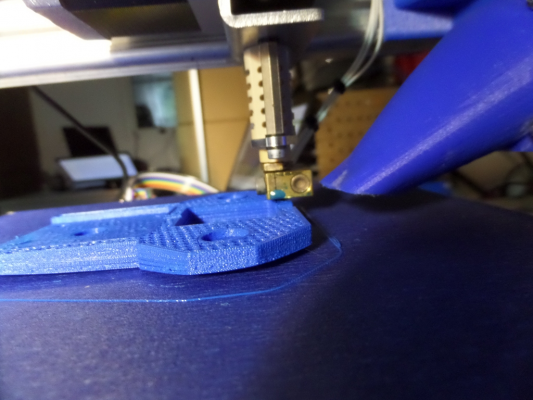

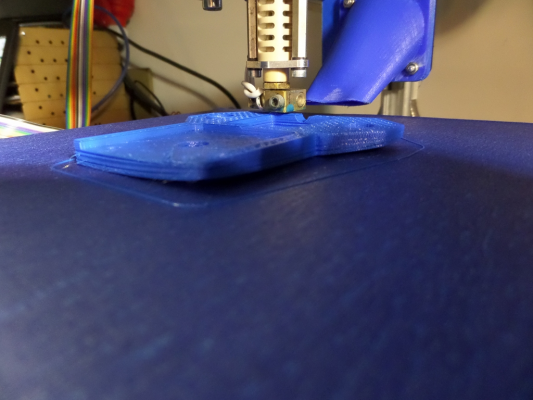

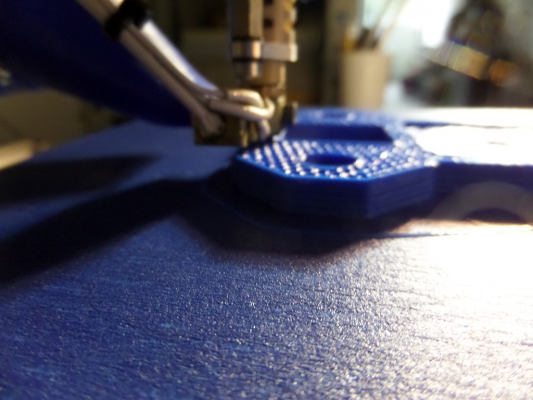

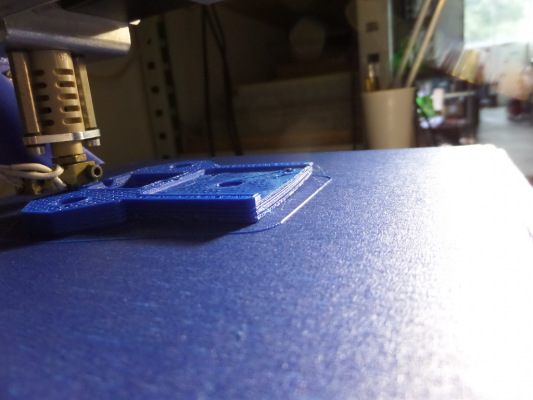

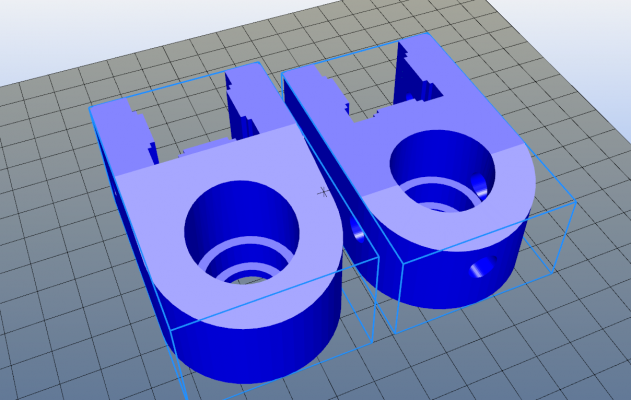

Wenn Du das Teil wie abgebildet gedruckt hast, musst Du da mit Support (Stützmaterial) arbeiten.

Bei kleiner Auflagefläche auf der Platte ist die Brim-Option des Slicers recht nützlich.

Der legt dann einen Hof um die Auflage auf dem Bett und gibt so dem Teil bessere Haftung.

Hier mal ein Bild mit Support und 10mm Brim um die Auflageflächen:

Gruß

Oliver

3-mal bearbeitet. Zuletzt am 19.10.17 00:32.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

ich befeure meine org. 12V-Heizplatte mit 24V/3A-Netzteil (Habe mir da ein altes Laptop-Netzeil geschossen). Das läuft seit ca. 4 Jahren gut.

Da ich zu 99% PLA drucke und die Platte nur 50°C heiß werden muss, war das bisher immer ok. Aufheizzeit würde ich mal von 20 auf 50°C mit ca. 30-40 Sekunden schätzen.

An meinem Eigenbau-Drucker habe ich deutlich mehr gebraucht.

Dort ist eine Heizmatte mit 500 Watt und 24 V dran.

Fehler von mir: Ampere (Stromstärke) ist natürlich nicht Watt bzw. VA (Leistung) (Danke an Maudo für den Hinweis!)

Richtig ist natürlich:

Volt x Ampere = Watt (bzw. VA)

Daraus folgt -> Watt : Volt = Ampere

500 Watt : 24V = 12,5 A

Da habe ich dann ein Netzteil 24V mit 15A und ein SSD-Relais zum Durchschalten von der Logik auf die Leistung an der Kiste.

Netzteil würde ich hier ähnlich diesen hier eines nehmen:

[www.ebay.de]

Wenn Du das Teil wie abgebildet gedruckt hast, musst Du da mit Support (Stützmaterial) arbeiten.

Bei kleiner Auflagefläche auf der Platte ist die Brim-Option des Slicers recht nützlich.

Der legt dann einen Hof um die Auflage auf dem Bett und gibt so dem Teil bessere Haftung.

Hier mal ein Bild mit Support und 10mm Brim um die Auflageflächen:

Gruß

Oliver

3-mal bearbeitet. Zuletzt am 19.10.17 00:32.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 19. October 2017 04:30 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

@ Offroader

Zum Thema Wobbeln:

Achte unbedingt auf den Übergang vom Schrittmotor zur Welle, dieser muss genau zentrisch sein.

Ich habe eine Passbohrung in einer normalen M8er Gewindestange. Der Kraftschluß zum Motor wurde mit Heißkleberbeschichteten Schrumpfschlauch hergestellt

Diese Schrumpfschläuche sind eigentlich für wasserdichte Kabelmuffen. Gibt es auch als Meterware, im gut sortierten Elektrofachhandel.

Hier gibt es noch etwas zum Extruder

Erfahrungen und Tipps zum K8203 Umbau

3-mal bearbeitet. Zuletzt am 19.10.17 09:17.

Zum Thema Wobbeln:

Achte unbedingt auf den Übergang vom Schrittmotor zur Welle, dieser muss genau zentrisch sein.

Ich habe eine Passbohrung in einer normalen M8er Gewindestange. Der Kraftschluß zum Motor wurde mit Heißkleberbeschichteten Schrumpfschlauch hergestellt

Diese Schrumpfschläuche sind eigentlich für wasserdichte Kabelmuffen. Gibt es auch als Meterware, im gut sortierten Elektrofachhandel.

Hier gibt es noch etwas zum Extruder

Erfahrungen und Tipps zum K8203 Umbau

3-mal bearbeitet. Zuletzt am 19.10.17 09:17.

|

Re: Velleman K8200 Erfahrungen/Baubericht 19. October 2017 09:19 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo an alle Helferlein,

vielen Dank für Euren Input was mir derzeitig sehr viel Hoffnung gibt das der Drucker bald richtig läuft.

@ Oli wie hast Du das mit dem E3D gemacht das habe ich noch nicht Verstanden und auf Deiner Homepage habe ich dazu nix gefunden. Wird dadurch auch die Halterund vom Steppmotor geändert (meine Halterung ist nur ein Aluwinkel)

Meine Düse hängt nach vorne bzw kippt ein bißchen nach vorne. Habe das Gefühl das er dadurch auch am Anfang sehr schmiert.

Gruß Peter

vielen Dank für Euren Input was mir derzeitig sehr viel Hoffnung gibt das der Drucker bald richtig läuft.

@ Oli wie hast Du das mit dem E3D gemacht das habe ich noch nicht Verstanden und auf Deiner Homepage habe ich dazu nix gefunden. Wird dadurch auch die Halterund vom Steppmotor geändert (meine Halterung ist nur ein Aluwinkel)

Meine Düse hängt nach vorne bzw kippt ein bißchen nach vorne. Habe das Gefühl das er dadurch auch am Anfang sehr schmiert.

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 19. October 2017 11:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Peter,

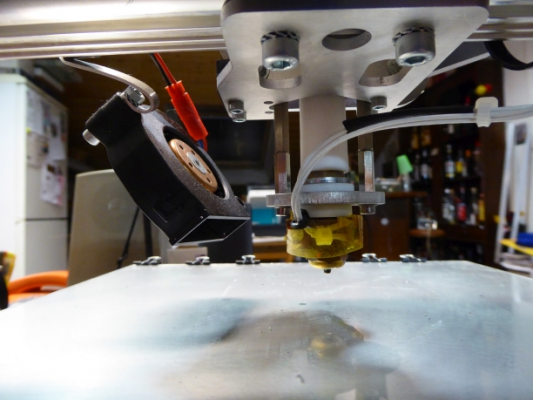

bzgl. E3D habe ich den originalen Extruder genommen und unten statt der Teflongeschichte das E3D-Hotend angebaut. Bei einem Laserschneidbetrieb habe ich mir aus Edelstahl einen kleinen Adapter

machen lassen um das neue Hotend an der alten Blechaufnahme anschrauben zu können (quasi eine Klemmscheibe um damit das Aluteil des Hotends an das schwarze Kunststoffteil vom Extruder anschrauben zu können).

Da Du aber kein org. Hotend bei Deinem Drucker dabei hattest, geht es Dir dann wohl eher um die Lüfteransteuerung des E3D-Hotends um das mit Deinem Hotend vom Direktextruder zu nutzen?!

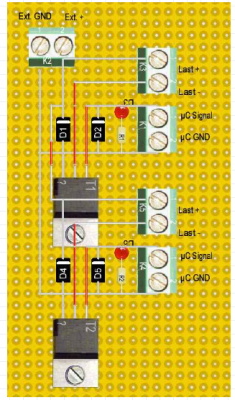

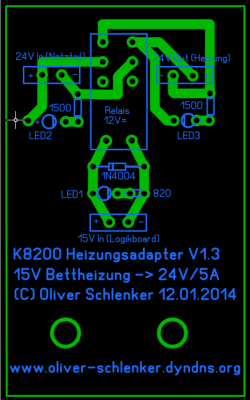

Hier mal ein Bild des Lochraster-Layouts für 2x MosFET-Bausteine:

Hier die Beschreibung und die Stückliste

Funktionsweise/Klemmschema:

Oben links wird an der Klemme

Extern GND

Extern +

Die Spannung für die Lüfter angelegt.

Also die 15V-Spannung von der Klemme der Logikplatine wird hier angelegt.

MosFET1

Rechts oben wird an

Last + und Last - der entsprechende Lüfter angeklemmt.

Darunter wird unter Microcontroller-Signal und Microconroller-GND von der Stiftleiste vom Board

der Steuerungspin für den entsprechenden Lüfter angeklemmt.

MosFET2

analog zu MosFET1

Auf meiner Webseite (Abteilung K8200-Drucker) findest Du weiter unten eine Liste meiner Änderungen.

Diese Änderungen kannst Du nach unten scrollen.

Links steht immer was ich gemacht habe und rechts warum und ob es was gebracht hat.

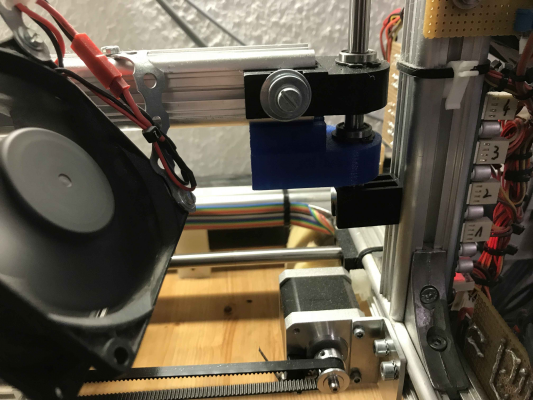

Hier noch ein Bild von der rechten Seite meines Druckers:

Rechts oben siehst Du die 2xMosFET-Platine für die Lüftersteuerung von Hotend und Logik. Der Objektlüfter wird ja direkt über die Logikplatine befeuert; da habe ich nicht dran rumgefingert.

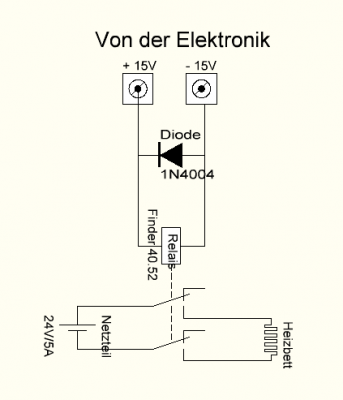

Links siehst du noch meine Relaisplatine für den Betrieb des originalen Heizbetts mit 24V (via altem Laptop-Netzeil).

Von der Logikplatine habe ich einfach das 15V-Signal für die Heizung auf ein 12V-Relais gelegt.

ACHTUNG: Freilaufdiode nicht vergessen, damit bei Abfallen des Relais keine Spannung in die Logik rückinduziert wird!!!

Nun schaltet die Geschichte wie bisher nur das das Board das Relais (statt direkt dem Bett) schaltet und das Relais dann das 24V-Netzteil auf das Bett an-/abschaltet.

Läuft seit ca. 4 Jahren prima (trotz Bedenken eines Forenusers bzgl. den Schaltzyklen und Abbrand der Kontakte). Läuft wunderbar; Bett ist ruckzuck aufgeheizt.

Heute würde ich das wahrscheinlich auch über eine MosFET-Schaltung machen. Aber vor 4 Jahren war ich da noch nicht so fit und habe halt auf das bekannte Wissen zurück gegriffen.

Der Prototyp auf Lochraster (gab's kein Software Layout; eine einfache Relaisschaltung habe ich auch noch so hinbekommen;-)) läuft immernoch an meinem ersten Drucker.

Ich hatte zwischenzeitlich mal einen 2. K8200; dort habe ich dann ein Platinenlayout geätzt und die Geschichte bestückt. Das Gerät habe ich dann aber an einen Interessenten verkauft.

Nun habe ich ja wieder einen K8200 in Einzelteilen gekauft (eigentlich als Ersatzteil-Lager). Mal sehen ob ich den in den Wintermonaten doch funktionstüchtig mache.

Ist zwar ziemlich verbastelt, aber alles Wichtige ist dabei und mein Einzelteil-Ersatzteillager ist auch gut bestückt.

Hier mein grober Schaltplan bzgl. der Relaissteuerung für Heizbett:

Hier das Ätzlayout (ist aber auf Lochraster einfach aufzubauen!):

Vom 24V-Netzteil werden + und - vom Relais geschaltet und auch unterbrochen. Ein Kontakt würde natürlich auch reichen!

Bzgl. der Düse ist schon wichtig dass diese orthogonal zum Druckbett steht. Wenn die Düse schräg steht bekommst Du Probleme beim Druck bzw. auch kein sauberes Druckbild.

Aber mit dem Direkt-Extruder und dem feinen Düsendurchmesser müsstest Du doch recht gute bzw. feine Linien drucken können.

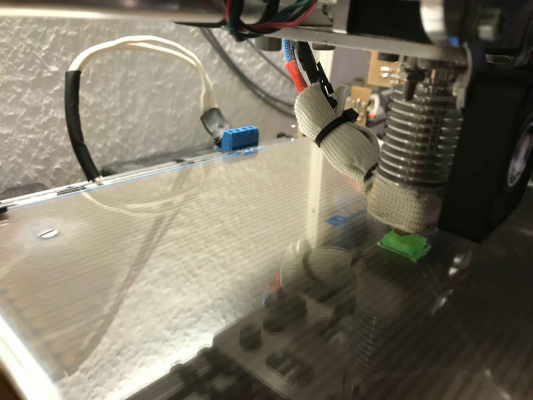

Es wäre schön, wenn Du mal einen Probedruck (einfach einen Würfel 10x10x10mm) hier mal reinstellen könntest. Und auch ein Bild von der Düse in Homing-Position vor der Glasplatte.

Da kann ev. ich und auch einige User hier im Forum bessere Aussagen treffen. Zum Schluß ist ja der Druck entscheidend und nicht, was alles am Gerät dran oder nicht dran ist.

Hier habe ich Dir so einen Würfel angehängt: cube10x10x10.stl

Gruß

Oli

5-mal bearbeitet. Zuletzt am 19.10.17 12:39.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

bzgl. E3D habe ich den originalen Extruder genommen und unten statt der Teflongeschichte das E3D-Hotend angebaut. Bei einem Laserschneidbetrieb habe ich mir aus Edelstahl einen kleinen Adapter

machen lassen um das neue Hotend an der alten Blechaufnahme anschrauben zu können (quasi eine Klemmscheibe um damit das Aluteil des Hotends an das schwarze Kunststoffteil vom Extruder anschrauben zu können).

Da Du aber kein org. Hotend bei Deinem Drucker dabei hattest, geht es Dir dann wohl eher um die Lüfteransteuerung des E3D-Hotends um das mit Deinem Hotend vom Direktextruder zu nutzen?!

Hier mal ein Bild des Lochraster-Layouts für 2x MosFET-Bausteine:

Hier die Beschreibung und die Stückliste

Funktionsweise/Klemmschema:

Oben links wird an der Klemme

Extern GND

Extern +

Die Spannung für die Lüfter angelegt.

Also die 15V-Spannung von der Klemme der Logikplatine wird hier angelegt.

MosFET1

Rechts oben wird an

Last + und Last - der entsprechende Lüfter angeklemmt.

Darunter wird unter Microcontroller-Signal und Microconroller-GND von der Stiftleiste vom Board

der Steuerungspin für den entsprechenden Lüfter angeklemmt.

MosFET2

analog zu MosFET1

Auf meiner Webseite (Abteilung K8200-Drucker) findest Du weiter unten eine Liste meiner Änderungen.

Diese Änderungen kannst Du nach unten scrollen.

Links steht immer was ich gemacht habe und rechts warum und ob es was gebracht hat.

Hier noch ein Bild von der rechten Seite meines Druckers:

Rechts oben siehst Du die 2xMosFET-Platine für die Lüftersteuerung von Hotend und Logik. Der Objektlüfter wird ja direkt über die Logikplatine befeuert; da habe ich nicht dran rumgefingert.

Links siehst du noch meine Relaisplatine für den Betrieb des originalen Heizbetts mit 24V (via altem Laptop-Netzeil).

Von der Logikplatine habe ich einfach das 15V-Signal für die Heizung auf ein 12V-Relais gelegt.

ACHTUNG: Freilaufdiode nicht vergessen, damit bei Abfallen des Relais keine Spannung in die Logik rückinduziert wird!!!

Nun schaltet die Geschichte wie bisher nur das das Board das Relais (statt direkt dem Bett) schaltet und das Relais dann das 24V-Netzteil auf das Bett an-/abschaltet.

Läuft seit ca. 4 Jahren prima (trotz Bedenken eines Forenusers bzgl. den Schaltzyklen und Abbrand der Kontakte). Läuft wunderbar; Bett ist ruckzuck aufgeheizt.

Heute würde ich das wahrscheinlich auch über eine MosFET-Schaltung machen. Aber vor 4 Jahren war ich da noch nicht so fit und habe halt auf das bekannte Wissen zurück gegriffen.

Der Prototyp auf Lochraster (gab's kein Software Layout; eine einfache Relaisschaltung habe ich auch noch so hinbekommen;-)) läuft immernoch an meinem ersten Drucker.

Ich hatte zwischenzeitlich mal einen 2. K8200; dort habe ich dann ein Platinenlayout geätzt und die Geschichte bestückt. Das Gerät habe ich dann aber an einen Interessenten verkauft.

Nun habe ich ja wieder einen K8200 in Einzelteilen gekauft (eigentlich als Ersatzteil-Lager). Mal sehen ob ich den in den Wintermonaten doch funktionstüchtig mache.

Ist zwar ziemlich verbastelt, aber alles Wichtige ist dabei und mein Einzelteil-Ersatzteillager ist auch gut bestückt.

Hier mein grober Schaltplan bzgl. der Relaissteuerung für Heizbett:

Hier das Ätzlayout (ist aber auf Lochraster einfach aufzubauen!):

Vom 24V-Netzteil werden + und - vom Relais geschaltet und auch unterbrochen. Ein Kontakt würde natürlich auch reichen!

Bzgl. der Düse ist schon wichtig dass diese orthogonal zum Druckbett steht. Wenn die Düse schräg steht bekommst Du Probleme beim Druck bzw. auch kein sauberes Druckbild.

Aber mit dem Direkt-Extruder und dem feinen Düsendurchmesser müsstest Du doch recht gute bzw. feine Linien drucken können.

Es wäre schön, wenn Du mal einen Probedruck (einfach einen Würfel 10x10x10mm) hier mal reinstellen könntest. Und auch ein Bild von der Düse in Homing-Position vor der Glasplatte.

Da kann ev. ich und auch einige User hier im Forum bessere Aussagen treffen. Zum Schluß ist ja der Druck entscheidend und nicht, was alles am Gerät dran oder nicht dran ist.

Hier habe ich Dir so einen Würfel angehängt: cube10x10x10.stl

Gruß

Oli

5-mal bearbeitet. Zuletzt am 19.10.17 12:39.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 20. October 2017 08:56 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo Oliver

danke für Deine Infos.

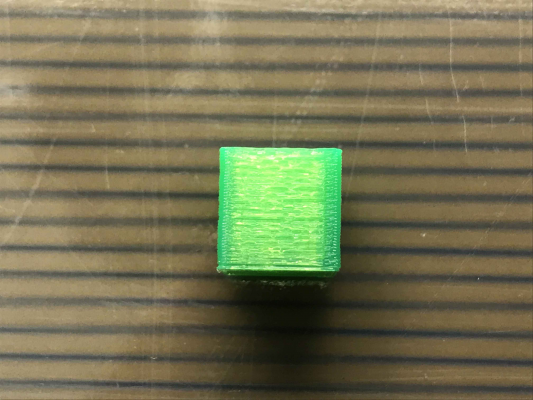

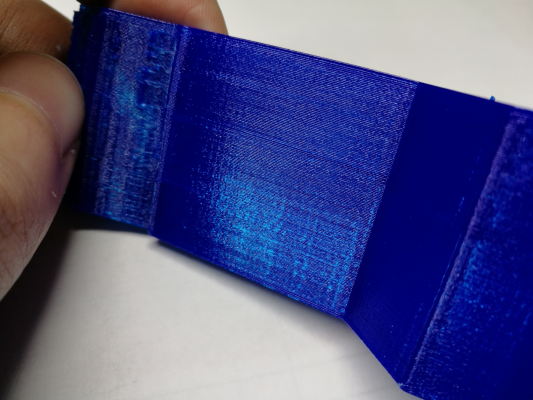

Anbei habe ich mal die Bilder von dem Cube gemacht wie es mein Drucker ausgedruckt hat. Mein Abstand zur Platte habe ich auf 0,2 mm per Fühlerlehre eingestellt.

Gruß Peter

danke für Deine Infos.

Anbei habe ich mal die Bilder von dem Cube gemacht wie es mein Drucker ausgedruckt hat. Mein Abstand zur Platte habe ich auf 0,2 mm per Fühlerlehre eingestellt.

Gruß Peter

Anhänge:

Öffnen | Download - k-Cube_unten.JPG (376.5 KB)

Öffnen | Download - k-Cube_oben.JPG (372.1 KB)

Öffnen | Download - k-Cube_Seite_1.JPG (385.7 KB)

Öffnen | Download - k-Cube_Seite_2.JPG (381.2 KB)

Öffnen | Download - k-Cube_Seite_3.JPG (383.4 KB)

Öffnen | Download - k-Cube_Seite_4.JPG (449 KB)

Öffnen | Download - k-Cube_unten.JPG (376.5 KB)

Öffnen | Download - k-Cube_oben.JPG (372.1 KB)

Öffnen | Download - k-Cube_Seite_1.JPG (385.7 KB)

Öffnen | Download - k-Cube_Seite_2.JPG (381.2 KB)

Öffnen | Download - k-Cube_Seite_3.JPG (383.4 KB)

Öffnen | Download - k-Cube_Seite_4.JPG (449 KB)

|

Re: Velleman K8200 Erfahrungen/Baubericht 20. October 2017 12:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Peter,

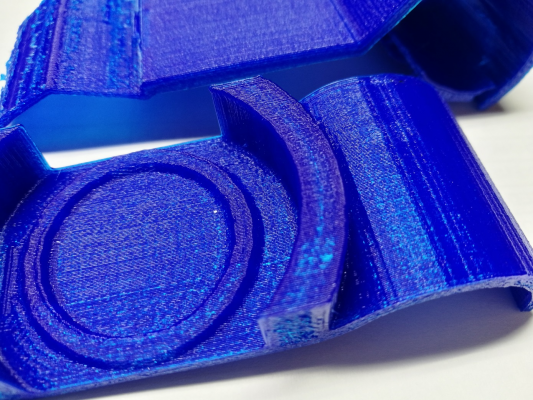

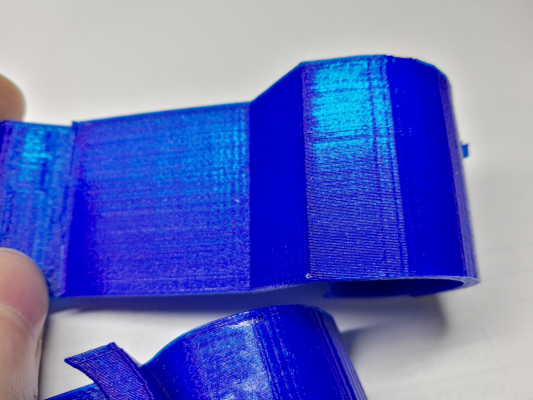

danke für das Photo. Ich denke mal das hilft uns hier im Forum weiter um Dich besser unterstützen zu können.

Folgende Punkte sind mir aufgefallen:

- Deckschicht ist verzogen (Kühlung vom Objektkühler erscheint mir hier nicht ausreichend; es wird noch zuviel Wärme in das Objekt eingebracht)

- Bei den Layerlagen sieht man deutliches Wobbeln bzw. Unregelmäßigkeiten in den Layer; Layer sind nicht genau aufeinander (Z-Achsen-Spindel-Problem; Spindel läuft unrund bzw. Lagen werden gezogen o. gequetscht)

- In Lagenrichtung sieht man kleine "Popel" (sieht mir aus als drückt der Extruder zuviel Material (Slicer-Multifaktor zu groß?) oder drückt unregelmäßig; könnte auch in X- oder Y-Richtung ein nicht sauberer Lauf sein.)

Du hast ja die T5-Riemen drauf. Ich habe hier GT2-Riemen auf X und Y. Vielleicht daher diese kleine Unregelmäßigkeit.

Ich habe den Drucker auf 4 Schaumstoffwürfel stehen. Damit wackelt die Kiste nicht so arg bzw. wird sanft abgefangen. Das kann ev. auch positiven Einfluß auf das Wackeln der Z-Achse bzw. des Extruders haben.

Wenn das Gerät zu stark schwingt, müssen die Schwingungen ja irgendwo hin.

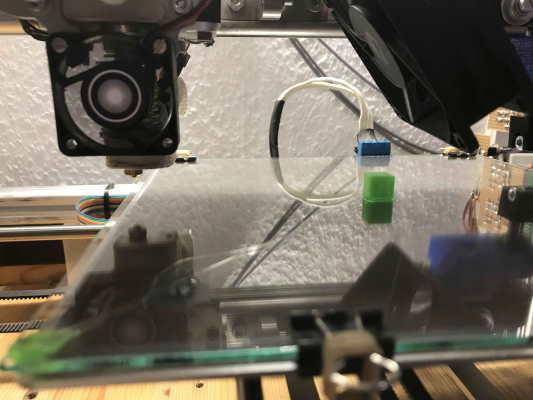

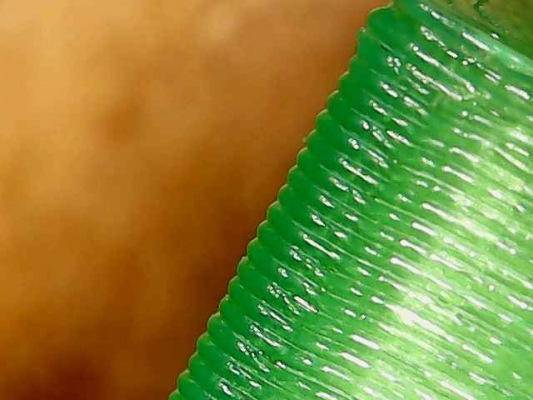

Ich habe den Würfel zur Ansicht einfach auch mal gedruckt.

Druckparameter: PLA, grün halbtransparent (Membino-Material), 210°C Extruder, 50°C Druckbett, auf dem Druckbett 3DLac, 3 Lagen Top, 3 Lagen Bottom, 3 Shells, 25% Infill.

Im Folgenden die Bilder:

Das grüne Material blendet die Kamera etwas. Es sieht aus als wären hier Lagen unterschiedlich. Das sind aber Reflexionen aus dem halbtransparenten Material.

Habe mal noch 2 Mikroskopaufnahmen dazu gelegt. Dort sieht man, dass die Kanten und die Layer sauber aufeinander liegen.

Habe auch mal die Spindelaufnahmen und die rechte Seite mit der 2. Kugelbüchse fotografiert. (Also mir reicht eine Spindel völlig).

Gruß

Oli

4-mal bearbeitet. Zuletzt am 20.10.17 12:59.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

danke für das Photo. Ich denke mal das hilft uns hier im Forum weiter um Dich besser unterstützen zu können.

Folgende Punkte sind mir aufgefallen:

- Deckschicht ist verzogen (Kühlung vom Objektkühler erscheint mir hier nicht ausreichend; es wird noch zuviel Wärme in das Objekt eingebracht)

- Bei den Layerlagen sieht man deutliches Wobbeln bzw. Unregelmäßigkeiten in den Layer; Layer sind nicht genau aufeinander (Z-Achsen-Spindel-Problem; Spindel läuft unrund bzw. Lagen werden gezogen o. gequetscht)

- In Lagenrichtung sieht man kleine "Popel" (sieht mir aus als drückt der Extruder zuviel Material (Slicer-Multifaktor zu groß?) oder drückt unregelmäßig; könnte auch in X- oder Y-Richtung ein nicht sauberer Lauf sein.)

Du hast ja die T5-Riemen drauf. Ich habe hier GT2-Riemen auf X und Y. Vielleicht daher diese kleine Unregelmäßigkeit.

Ich habe den Drucker auf 4 Schaumstoffwürfel stehen. Damit wackelt die Kiste nicht so arg bzw. wird sanft abgefangen. Das kann ev. auch positiven Einfluß auf das Wackeln der Z-Achse bzw. des Extruders haben.

Wenn das Gerät zu stark schwingt, müssen die Schwingungen ja irgendwo hin.

Ich habe den Würfel zur Ansicht einfach auch mal gedruckt.

Druckparameter: PLA, grün halbtransparent (Membino-Material), 210°C Extruder, 50°C Druckbett, auf dem Druckbett 3DLac, 3 Lagen Top, 3 Lagen Bottom, 3 Shells, 25% Infill.

Im Folgenden die Bilder:

Das grüne Material blendet die Kamera etwas. Es sieht aus als wären hier Lagen unterschiedlich. Das sind aber Reflexionen aus dem halbtransparenten Material.

Habe mal noch 2 Mikroskopaufnahmen dazu gelegt. Dort sieht man, dass die Kanten und die Layer sauber aufeinander liegen.

Habe auch mal die Spindelaufnahmen und die rechte Seite mit der 2. Kugelbüchse fotografiert. (Also mir reicht eine Spindel völlig).

Gruß

Oli

4-mal bearbeitet. Zuletzt am 20.10.17 12:59.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 03:07 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo Oli, schönen Dank für deinen ausführlichen Bericht.

Ich sehe schon das der Drucker noch nicht so optimal ausgerichtet ist für gute Druckergebnisse.

Auf dem Bild Z-Rechts.jpg vermag ich den Riemen ja zu erkennen und frage mich gerade ob das Lager auch die passenden Nuten / Kerben für den Riemen hat ? Wie sieht das denn dann auf der andern Seite aus ?

Desweiteren vermag ich ein anderes Flankenmodell zu erkennen. Ändert sich dadurch - wenn die Riemen von T5 auf GT2 gewechselt werden - auch die Einstellungen oder sind die dann gleich.

Wo bekomme ich denn den pasenden GT2 Riemen her und worauf muss ich denn achten. Hier im Forum sind zwar Beiträge dazu geschrieben, jedoch so richtig kann ich die als Anfänger noch nicht verstehen.

Ansonsten ist der Input schon sehr gut hier im Forum

Gruß Peter

Ich sehe schon das der Drucker noch nicht so optimal ausgerichtet ist für gute Druckergebnisse.

Auf dem Bild Z-Rechts.jpg vermag ich den Riemen ja zu erkennen und frage mich gerade ob das Lager auch die passenden Nuten / Kerben für den Riemen hat ? Wie sieht das denn dann auf der andern Seite aus ?

Desweiteren vermag ich ein anderes Flankenmodell zu erkennen. Ändert sich dadurch - wenn die Riemen von T5 auf GT2 gewechselt werden - auch die Einstellungen oder sind die dann gleich.

Wo bekomme ich denn den pasenden GT2 Riemen her und worauf muss ich denn achten. Hier im Forum sind zwar Beiträge dazu geschrieben, jedoch so richtig kann ich die als Anfänger noch nicht verstehen.

Ansonsten ist der Input schon sehr gut hier im Forum

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 04:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Peter,

auf der linken Seite habe ich die Geschichte mit der Riemenumlenkung gelassen wie sie war.

(Also Wälzlager mit 2 U-Scheiben als Bordscheiben. Hier könnte man natürlich ein Sleeve mit GT2-Profil drucken und auf das Lager aufziehen oder eine Zahnscheibe zur Umlenkung nutzen. Halte ich aber für nicht notwendig!)

Den GT2-Riemen gibt's in Ebay manigfaltig; z. B. hier:

[www.ebay.de]

und die passenden Zahnscheiben/Pulleys; z. B. hier:

[www.ebay.de]

Einfach mal nach Zahnriemen GT2 und Riemenscheibe GT2 suchen.

In der Regel sind die Riemen 6mm breit = mehr oder weniger Standard für 3D-Drucker/RepRap.

Ich habe mir über Ebay Riemen besorgt, die nicht mit einer Glasfiberfaser sondern mit einer Stahlseele ausgerüstet sind.

Hier habe ich den Eindruck, dass diese Riemen starrer und nicht so elastisch sind.

Allerdings hat sich nach 1-2 Jahren auch mal so ein Riemen verabschiedet, da gerade im Reversierbetrieb auf nahezu gleichen Stelle die Stahlseelen stark gewalkt werden und brechen können.

Gerade bei einem kleinen Umlenkdurchmesser/einer kleine Riemenscheibe. Das muss aber jeder selber wissen/probieren ob er Glasfaser/Kevlar/Stahl als Trägermaterial für den Riemen nimmt.

Es gibt dann noch Unterschiede in der Kunststoffbeschichtung: Gummi, PU, Neopren. Die weißen Riemen mit Stahlkern fand ich am "bockigsten" und die sind auch recht zügig gebrochen.

Ich denke aber, dass ein Neopren- oder Gummiriemen mit Glasfaser oder Metallfaser die beste Lösung ist.

Ev. haben hier im Forum andere Leute andere Erfahrungen mit den Riemenqualitäten gemacht?!

Du liegst mit Deiner Vermutung der Firmwareänderung richtig:

Da sich ja nun die Riementeilung ändert müssen sich auch die Steps für den Motor ändern.

Hier aus meiner configuration.h der Marlin-Firmware die Änderungen, die ich gemacht habe

(für Dich werden hier wohl die ersten 2 Zeilen interessant sein!):

// default settings

//#define DEFAULT_AXIS_STEPS_PER_UNIT {64.25,64.25,2560,600} // default steps per unit for ultimaker (*** Standard! Schlenker ***)

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,800,640} // (*** Anpassung Schlenker ***)

#define DEFAULT_MAX_FEEDRATE {500,500,50,500} // (mm/sec)

#define DEFAULT_MAX_ACCELERATION {9000,9000,100,10000} // X, Y, Z, E maximum start speed for accelerated moves. E default values are good for skeinforge 40+, for older versions raise them a lot. (*** Standard! Schlenker ***)

//#define DEFAULT_MAX_ACCELERATION {2000,2000,100,10000} // X, Y, Z, E maximum start speed for accelerated moves. E default values are good for skeinforge 40+, for older versions raise them a lot. (*** Anpassung Schlenker ***)

#define DEFAULT_ACCELERATION 1000 // X, Y, Z and E max acceleration in mm/s^2 for printing moves (*** Standard! Schlenker ***)

//#define DEFAULT_ACCELERATION 800 // X, Y, Z and E max acceleration in mm/s^2 for printing moves (*** Anpassung Schlenker ***)

#define DEFAULT_RETRACT_ACCELERATION 1000 // X, Y, Z and E max acceleration in mm/s^2 for r retracts

Wie Du in der ersten Zeile siehst musste ich bei meinem Drucker die Steps für jede Achse anpassen:

64.25 bei X und Y = AT5-Riemen und Riemenscheibe mit 10 Zähnen = nun 80 bei GT2-Riemen und Riemenscheibe mit 20 Zähnen

nächster Wert = Kugelumlaufspindel

nächster Wert = Extruder mit Riementrieb

Im Repetierhost gibt es unter Werkzeuge einen kleinen Zahnriemen-Rechner.

Dort gibst Du den Schrittwinkel des Motors = 1,8°

die Microschritte vom Treiber = 1/16

die Zahnteilung (T5 (=5mm) oder GT2 (=2mm))

und die Anzahl der Zähne der genutzten Zahnriemenscheibe ein.

Auf "berechnen" klicken und Du hast den Wert, den Du in der Firmware eintragen musst.

Anschließend wird die Firmware ja wieder per Arduino-Software auf das Board geflasht.

Hier mal noch Informationen, die ich im Laufe der Zeit gesammelt habe bzw. die Berechnungsformeln für Spindelsteigungen Z, Achsen X/Y und Extruder E

##############################################################################################################################

Schritte für Z-Steppermotor per mm Spindelsteigung errechnen

------------------------------------------------------------

Formel:

vollschritte_pro_umdrehung x anzahl_mikroschritte / gewindesteigung = schritte_pro_mm

Beispielberechnung:

1,8°-Schrittmotor = 200 Schritte eine Umdrehung (=360°)

Steppertreiberbaustein = 16 Mikroschritte

Trapezgewindespindel 8x1,5

200 x 16 / 1,5 = 2133,33 Schritte pro mm

Standard mit M8-Gewindestange (=Regelgewinde mit Steigung 1,25)

200 x 16 / 1,25 = 2560 Schritte pro mm

Kann in Repetier ins EPROM geschrieben werden oder direkt in die configuration.h

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,2560,640} // Schritte pro mm für X+Y(GT2)/Z(M8x1,25)/E(GT2-20>80)

##############################################################################################################################

Schritte für E-Steppermotor per mm Förderung am Extruder errechnen

------------------------------------------------------------------

Formel:

E_schritte_pro_mm = (motor_schritte_pro_umdrehung x micro_schritte) x (Zähne Zahnrad 2 / Zähne Zahnrad 1) / (effektiver_durchmesser_förderschraube x pi)

Beispielrechnung:

1,8°-Schrittmotor = 200 Schritte eine Umdrehung (=360°)

Steppertreiberbaustein = 16 Mikroschritte

Zahnrad1 GT2 2mm = 20 Zähne

Zahnrad2 GT2 2mm = 80 Zähne

(Zahnriemen GT2 2mm, Länge = 188mm = 94 Zähne)

Durchmesser der Förderschraube = 7mm

(200 x 16) x (80 / 20) / (7 x 3.14159) = 582,0528549465171 (= 582 Steps/mm)

##############################################################################################################################

Schritte für X-/Y-Steppermotor per mm Förderung am Ritzel errechnen

-------------------------------------------------------------------

Formel:

schritte_pro_mm= (motor_schritte_pro_umdrehung x micro_schritte) / zaehnezahl_ritzel / zahnteilung_profil_mm

Beispielrechnung:

1,8°-Schrittmotor = 200 Schritte eine Umdrehung (=360°)

Steppertreiberbaustein = 16 Mikroschritte

Riemenscheibe GT2 2mm = 20 Zähne

Zahnteilung GT2 = 2mm

(200 x 16) / 20 / 2 = 80 (= 80 Steps/mm)

##############################################################################################################################

Beste Grüße

Oli

2-mal bearbeitet. Zuletzt am 21.10.17 06:26.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

auf der linken Seite habe ich die Geschichte mit der Riemenumlenkung gelassen wie sie war.

(Also Wälzlager mit 2 U-Scheiben als Bordscheiben. Hier könnte man natürlich ein Sleeve mit GT2-Profil drucken und auf das Lager aufziehen oder eine Zahnscheibe zur Umlenkung nutzen. Halte ich aber für nicht notwendig!)

Den GT2-Riemen gibt's in Ebay manigfaltig; z. B. hier:

[www.ebay.de]

und die passenden Zahnscheiben/Pulleys; z. B. hier:

[www.ebay.de]

Einfach mal nach Zahnriemen GT2 und Riemenscheibe GT2 suchen.

In der Regel sind die Riemen 6mm breit = mehr oder weniger Standard für 3D-Drucker/RepRap.

Ich habe mir über Ebay Riemen besorgt, die nicht mit einer Glasfiberfaser sondern mit einer Stahlseele ausgerüstet sind.

Hier habe ich den Eindruck, dass diese Riemen starrer und nicht so elastisch sind.

Allerdings hat sich nach 1-2 Jahren auch mal so ein Riemen verabschiedet, da gerade im Reversierbetrieb auf nahezu gleichen Stelle die Stahlseelen stark gewalkt werden und brechen können.

Gerade bei einem kleinen Umlenkdurchmesser/einer kleine Riemenscheibe. Das muss aber jeder selber wissen/probieren ob er Glasfaser/Kevlar/Stahl als Trägermaterial für den Riemen nimmt.

Es gibt dann noch Unterschiede in der Kunststoffbeschichtung: Gummi, PU, Neopren. Die weißen Riemen mit Stahlkern fand ich am "bockigsten" und die sind auch recht zügig gebrochen.

Ich denke aber, dass ein Neopren- oder Gummiriemen mit Glasfaser oder Metallfaser die beste Lösung ist.

Ev. haben hier im Forum andere Leute andere Erfahrungen mit den Riemenqualitäten gemacht?!

Du liegst mit Deiner Vermutung der Firmwareänderung richtig:

Da sich ja nun die Riementeilung ändert müssen sich auch die Steps für den Motor ändern.

Hier aus meiner configuration.h der Marlin-Firmware die Änderungen, die ich gemacht habe

(für Dich werden hier wohl die ersten 2 Zeilen interessant sein!):

// default settings

//#define DEFAULT_AXIS_STEPS_PER_UNIT {64.25,64.25,2560,600} // default steps per unit for ultimaker (*** Standard! Schlenker ***)

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,800,640} // (*** Anpassung Schlenker ***)

#define DEFAULT_MAX_FEEDRATE {500,500,50,500} // (mm/sec)

#define DEFAULT_MAX_ACCELERATION {9000,9000,100,10000} // X, Y, Z, E maximum start speed for accelerated moves. E default values are good for skeinforge 40+, for older versions raise them a lot. (*** Standard! Schlenker ***)

//#define DEFAULT_MAX_ACCELERATION {2000,2000,100,10000} // X, Y, Z, E maximum start speed for accelerated moves. E default values are good for skeinforge 40+, for older versions raise them a lot. (*** Anpassung Schlenker ***)

#define DEFAULT_ACCELERATION 1000 // X, Y, Z and E max acceleration in mm/s^2 for printing moves (*** Standard! Schlenker ***)

//#define DEFAULT_ACCELERATION 800 // X, Y, Z and E max acceleration in mm/s^2 for printing moves (*** Anpassung Schlenker ***)

#define DEFAULT_RETRACT_ACCELERATION 1000 // X, Y, Z and E max acceleration in mm/s^2 for r retracts

Wie Du in der ersten Zeile siehst musste ich bei meinem Drucker die Steps für jede Achse anpassen:

64.25 bei X und Y = AT5-Riemen und Riemenscheibe mit 10 Zähnen = nun 80 bei GT2-Riemen und Riemenscheibe mit 20 Zähnen

nächster Wert = Kugelumlaufspindel

nächster Wert = Extruder mit Riementrieb

Im Repetierhost gibt es unter Werkzeuge einen kleinen Zahnriemen-Rechner.

Dort gibst Du den Schrittwinkel des Motors = 1,8°

die Microschritte vom Treiber = 1/16

die Zahnteilung (T5 (=5mm) oder GT2 (=2mm))

und die Anzahl der Zähne der genutzten Zahnriemenscheibe ein.

Auf "berechnen" klicken und Du hast den Wert, den Du in der Firmware eintragen musst.

Anschließend wird die Firmware ja wieder per Arduino-Software auf das Board geflasht.

Hier mal noch Informationen, die ich im Laufe der Zeit gesammelt habe bzw. die Berechnungsformeln für Spindelsteigungen Z, Achsen X/Y und Extruder E

##############################################################################################################################

Schritte für Z-Steppermotor per mm Spindelsteigung errechnen

------------------------------------------------------------

Formel:

vollschritte_pro_umdrehung x anzahl_mikroschritte / gewindesteigung = schritte_pro_mm

Beispielberechnung:

1,8°-Schrittmotor = 200 Schritte eine Umdrehung (=360°)

Steppertreiberbaustein = 16 Mikroschritte

Trapezgewindespindel 8x1,5

200 x 16 / 1,5 = 2133,33 Schritte pro mm

Standard mit M8-Gewindestange (=Regelgewinde mit Steigung 1,25)

200 x 16 / 1,25 = 2560 Schritte pro mm

Kann in Repetier ins EPROM geschrieben werden oder direkt in die configuration.h

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,2560,640} // Schritte pro mm für X+Y(GT2)/Z(M8x1,25)/E(GT2-20>80)

##############################################################################################################################

Schritte für E-Steppermotor per mm Förderung am Extruder errechnen

------------------------------------------------------------------

Formel:

E_schritte_pro_mm = (motor_schritte_pro_umdrehung x micro_schritte) x (Zähne Zahnrad 2 / Zähne Zahnrad 1) / (effektiver_durchmesser_förderschraube x pi)

Beispielrechnung:

1,8°-Schrittmotor = 200 Schritte eine Umdrehung (=360°)

Steppertreiberbaustein = 16 Mikroschritte

Zahnrad1 GT2 2mm = 20 Zähne

Zahnrad2 GT2 2mm = 80 Zähne

(Zahnriemen GT2 2mm, Länge = 188mm = 94 Zähne)

Durchmesser der Förderschraube = 7mm

(200 x 16) x (80 / 20) / (7 x 3.14159) = 582,0528549465171 (= 582 Steps/mm)

##############################################################################################################################

Schritte für X-/Y-Steppermotor per mm Förderung am Ritzel errechnen

-------------------------------------------------------------------

Formel:

schritte_pro_mm= (motor_schritte_pro_umdrehung x micro_schritte) / zaehnezahl_ritzel / zahnteilung_profil_mm

Beispielrechnung:

1,8°-Schrittmotor = 200 Schritte eine Umdrehung (=360°)

Steppertreiberbaustein = 16 Mikroschritte

Riemenscheibe GT2 2mm = 20 Zähne

Zahnteilung GT2 = 2mm

(200 x 16) / 20 / 2 = 80 (= 80 Steps/mm)

##############################################################################################################################

Beste Grüße

Oli

2-mal bearbeitet. Zuletzt am 21.10.17 06:26.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 06:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hallo Peter,

wie Du siehst, lässt sich so einiges verbessern oder verändern

Aber auch mit Deiner jetzigen Hardware muss es besser gehen. Ich habe gerade ein paar Drucke gefunden, die ich mit der selben Hardware wie bei Dir gemacht habe. Die sehen besser, als einige Ausdrucke, die ich mit einer "verbesserter" Hardware druckte

Also, fangen wir mal an...

Hardware:

- Wie stabil ist der Drucktisch? Es soll kein Spiel haben, aber auch keinen zu großen Widerstand beim Bewegen bieten. Auch die Glasplatte soll nicht verrutschen.

- Die Riemen nicht zu lasch, aber auch nicht zu fest, da sonst die Last der Motoren steigt

- Z-Arm: wie groß ist das Spiel nach vorne und hinten? (Sollte natürlich keins haben). Nach oben/unten sollte auch kein Spiel vorhanden sein, aber da der Arm flexibel ist, wird man eine (flexible!) Bewegung haben

- Den durchhängenden Extruder-Winkel kann man vorbiegen (hatte ich auch so gemacht)

- Schau Dir den Extruder genauer an, drückt das Kugellager richtig auf das Filament? Wenn man da Schrauben zu fest anzieht, funktioniert es nicht richtig. Bei mir war auch die Feder viiieeel zu stark und hat das Filament zerquetscht. Ich hatte auch das Problem, den Hebel runter zu drücken, so kräftig war sie.

- Wie leicht lässt sich die Filamentspule rollen? Sollte nur wenig Widerstand bieten.

Software:

- Düsendurchmesser ist 0.35mm in den Druckereinstellungen und/oder Slicer

- Filamentdurchmesser 1.75

- Geschwindigkeit 20 bis 60 mm/s, die Test lieber langsamer drucken

- Retraktion auf 2 bis 4mm, größere Retraktion erhöht die Gefahr einer Verstopfung

Dein Extruder heißt K8203 und Du solltest prüfen, ob es richtig eingestellt ist:

Das Filament 10cm über dem Extruder markieren, Düse auf 190/200°C vorheizen und 10cm extrudieren lassen (Im Repetier-Host unter manueller Steuerung, oder über das LCD). Die Markierung sollte dann natürlich am Extruder landen...

Wenn die grobem Fehler raus sind, kann man auch über die Verbesserungen nachdenken.

Das sind übrigens Einstellungen für Deinen Drucker (ich hoffe, ich habe die richtig)

#define DEFAULT_AXIS_STEPS_PER_UNIT {64.25,64.25,400,150} // for TR8 and k8203

X-Achse: 64.25 für Originalriemen

Y-Achse: 64.25

Z-Achse: 400 für Trapezspindel TR8

Extruder K8203: 150, Motorrichtung invers zum Original

MfG,

Andreas

wie Du siehst, lässt sich so einiges verbessern oder verändern

Aber auch mit Deiner jetzigen Hardware muss es besser gehen. Ich habe gerade ein paar Drucke gefunden, die ich mit der selben Hardware wie bei Dir gemacht habe. Die sehen besser, als einige Ausdrucke, die ich mit einer "verbesserter" Hardware druckte

Also, fangen wir mal an...

Hardware:

- Wie stabil ist der Drucktisch? Es soll kein Spiel haben, aber auch keinen zu großen Widerstand beim Bewegen bieten. Auch die Glasplatte soll nicht verrutschen.

- Die Riemen nicht zu lasch, aber auch nicht zu fest, da sonst die Last der Motoren steigt

- Z-Arm: wie groß ist das Spiel nach vorne und hinten? (Sollte natürlich keins haben). Nach oben/unten sollte auch kein Spiel vorhanden sein, aber da der Arm flexibel ist, wird man eine (flexible!) Bewegung haben

- Den durchhängenden Extruder-Winkel kann man vorbiegen (hatte ich auch so gemacht)

- Schau Dir den Extruder genauer an, drückt das Kugellager richtig auf das Filament? Wenn man da Schrauben zu fest anzieht, funktioniert es nicht richtig. Bei mir war auch die Feder viiieeel zu stark und hat das Filament zerquetscht. Ich hatte auch das Problem, den Hebel runter zu drücken, so kräftig war sie.

- Wie leicht lässt sich die Filamentspule rollen? Sollte nur wenig Widerstand bieten.

Software:

- Düsendurchmesser ist 0.35mm in den Druckereinstellungen und/oder Slicer

- Filamentdurchmesser 1.75

- Geschwindigkeit 20 bis 60 mm/s, die Test lieber langsamer drucken

- Retraktion auf 2 bis 4mm, größere Retraktion erhöht die Gefahr einer Verstopfung

Dein Extruder heißt K8203 und Du solltest prüfen, ob es richtig eingestellt ist:

Das Filament 10cm über dem Extruder markieren, Düse auf 190/200°C vorheizen und 10cm extrudieren lassen (Im Repetier-Host unter manueller Steuerung, oder über das LCD). Die Markierung sollte dann natürlich am Extruder landen...

Wenn die grobem Fehler raus sind, kann man auch über die Verbesserungen nachdenken.

Das sind übrigens Einstellungen für Deinen Drucker (ich hoffe, ich habe die richtig)

#define DEFAULT_AXIS_STEPS_PER_UNIT {64.25,64.25,400,150} // for TR8 and k8203

X-Achse: 64.25 für Originalriemen

Y-Achse: 64.25

Z-Achse: 400 für Trapezspindel TR8

Extruder K8203: 150, Motorrichtung invers zum Original

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 07:45 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo,

ich habe mal noch einen Ausdruck gemacht der mich erstmal sehr gewundert hat, jedoch kann dieser Ausdruck auch einem kleinen Kühllüfter geschuldet sein oder ist diese Tülle unten zu schmal.

Hier hebt sich der Druck von der Glasscheibe ordentlich ab obwohl der Lüfter auf 100 % läuft

Hier aber nicht

Meine andere Vermutung wäre noch das ich die Geschwindigkeit zu hoch wähle so das ich zu viel Kühlung produziere

Gruß Peter

ich habe mal noch einen Ausdruck gemacht der mich erstmal sehr gewundert hat, jedoch kann dieser Ausdruck auch einem kleinen Kühllüfter geschuldet sein oder ist diese Tülle unten zu schmal.

Hier hebt sich der Druck von der Glasscheibe ordentlich ab obwohl der Lüfter auf 100 % läuft

Hier aber nicht

Meine andere Vermutung wäre noch das ich die Geschwindigkeit zu hoch wähle so das ich zu viel Kühlung produziere

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 08:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hallo Peter,

das ist aber kein Glas

und der Lüfter hat genau die umgekehrte Wirkung, er "hilft" die Ecken hochzuheben!

Also:

- Den Lüfter für den ersten Layer abschalten

- den Abstand zu der Druckoberfläche (BuildTak?) verringern, aber aufpassen, dass die Düse Diese nicht berührt, sonst hinterlässt sie (Brand-)Spuren.

- den ersten Layer langsam drucken (10-20mm/s), Lüfter aus, Temperatur ein paar Grad höher, Druckbett +10° für gesamten Druck, Düse +5° bis 10° für den ersten Layer

- den erstel Layer "dicker" drucken, je nach Slicer in Prozent (z.B. 120%) oder Layerhöhe

Als gute Druckoberfläche hat sich GFK FR4 in Dicken von 0.7 bis 1.5mm erwiesen, kriegt man bei Ebay für ~10€ inkl. Versand

MfG,

Andreas

PS. es scheint ein starkes Z-Wobbeln zu geben, ist die Gewindestange wirklich gerade?

2-mal bearbeitet. Zuletzt am 21.10.17 08:47.

das ist aber kein Glas

und der Lüfter hat genau die umgekehrte Wirkung, er "hilft" die Ecken hochzuheben!

Also:

- Den Lüfter für den ersten Layer abschalten

- den Abstand zu der Druckoberfläche (BuildTak?) verringern, aber aufpassen, dass die Düse Diese nicht berührt, sonst hinterlässt sie (Brand-)Spuren.

- den ersten Layer langsam drucken (10-20mm/s), Lüfter aus, Temperatur ein paar Grad höher, Druckbett +10° für gesamten Druck, Düse +5° bis 10° für den ersten Layer

- den erstel Layer "dicker" drucken, je nach Slicer in Prozent (z.B. 120%) oder Layerhöhe

Als gute Druckoberfläche hat sich GFK FR4 in Dicken von 0.7 bis 1.5mm erwiesen, kriegt man bei Ebay für ~10€ inkl. Versand

MfG,

Andreas

PS. es scheint ein starkes Z-Wobbeln zu geben, ist die Gewindestange wirklich gerade?

2-mal bearbeitet. Zuletzt am 21.10.17 08:47.

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 09:08 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo Andreas

habe gerade die Z-Achse ausgebaut und das Teil ist wirklich gerade was jedoch noch nicht gewechselt wurde ist halt die flexkupplung zum Stepper. Wird nächste Woche sofort erledigt.

was jedoch noch nicht gewechselt wurde ist halt die flexkupplung zum Stepper. Wird nächste Woche sofort erledigt.

Hier die ToDo-Liste für nächste Woche von mir:

1. Z-Wellenkupplung auf starr umrüsten

2. Motorhalterungen erneuern

3. GT2 Zahnräder und Riemen neu verbauen

4. Kühlungsproblem angehen

und dann schauen wir mal ob der nicht noch besser drucken kann als derzeitig.

Gruß Peter

habe gerade die Z-Achse ausgebaut und das Teil ist wirklich gerade

was jedoch noch nicht gewechselt wurde ist halt die flexkupplung zum Stepper. Wird nächste Woche sofort erledigt.

was jedoch noch nicht gewechselt wurde ist halt die flexkupplung zum Stepper. Wird nächste Woche sofort erledigt.Hier die ToDo-Liste für nächste Woche von mir:

1. Z-Wellenkupplung auf starr umrüsten

2. Motorhalterungen erneuern

3. GT2 Zahnräder und Riemen neu verbauen

4. Kühlungsproblem angehen

und dann schauen wir mal ob der nicht noch besser drucken kann als derzeitig.

Gruß Peter

|

Re: Velleman K8200 Erfahrungen/Baubericht 21. October 2017 10:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hallo Peter,

Den Spruch "Das Bessere ist der Feind des Guten" kennst Du, oder?

GT2 ist nett, verwende ich selber, ist aber nicht die Lösung für Dein Problem.

Die starre Kupplung kann sogar ein schlechteres Ergebnis liefern, wenn die Gewindestange und der Motor nicht exakt auf der selben Achse und parallel sind. Die Lösung ist, die Gewindestange oben an/am Kugellager zu befestigen, so dass der Z-Arm an der Stange hängt. Dann kann der Motor mit einer flexiblen Kupplung angeschlossen werden.

Eine gedruckte starre Motorhalterung hat bei mir sogar die Ergebnisse verschlechtert, weil die Halterung dem Eiern nicht mehr nachgeben konnte!

Ein mögliche Strategie wäre:

- Oben eine Halterung mit einem 608 Kugellager anschrauben, z.B. diese 166023

- am oberen Ende der Stange eine Fixierung anbringen, ich habe so was benutzt 244613

- Motor mit einer flexiblen Kupplung verbinden

- und wie schon gesagt, alles schön gerade ausrichten!

Ansonsten, zum selberdrucken:

- starre Kupplung

- flexible Kupplung

Zum Wobbeln: