Velleman K8200 Erfahrungen/Baubericht

geschrieben von Mirco S.

|

Re: Velleman K8200 Erfahrungen/Baubericht 23. October 2017 18:23 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Jeder hat seinen bevorzugten Weg, das Filament zu wechseln, bei mir hat das Rausziehen nicht so gut geklappt, deswegen mache ich Das Abschneiden und Rausdrücken.

Meine Variante hat auch Nachteile, es gehen immer einige Zentimeter verloren, man kommt nicht immer an das Hotend ran (Bowden), sprödes Filament kann sehr problematisch sein, da es zersplittert und sich nicht reindrücken lässt oder das man das Ende nicht mit dem neuen Filament erwischt und es gar nicht reindrücken kann usw.

Da muss man einfach ausprobieren, was bei Einem besser klappt.

MfG,

Andreas

Meine Variante hat auch Nachteile, es gehen immer einige Zentimeter verloren, man kommt nicht immer an das Hotend ran (Bowden), sprödes Filament kann sehr problematisch sein, da es zersplittert und sich nicht reindrücken lässt oder das man das Ende nicht mit dem neuen Filament erwischt und es gar nicht reindrücken kann usw.

Da muss man einfach ausprobieren, was bei Einem besser klappt.

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 24. October 2017 15:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Andreas,

wie Du sagt, jeder hat seine Methode. Ich habe auch einiges ausprobiert. Bei mir macht es einen schönen "Plob" und ich kann dann das neue Filament einführen.

Habe auch schon im Internet gesehen, dass es da keine allgemeingültige Vorgehensweise gibt.

Früher habe ich das Filament immer langsam nach oben gedreht, damit das Filament im Teflonrohr erstarren kann und dort die runde Form annimmt um oben

durch das Loch im schwarzen Kunststoff zu gehen.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

wie Du sagt, jeder hat seine Methode. Ich habe auch einiges ausprobiert. Bei mir macht es einen schönen "Plob" und ich kann dann das neue Filament einführen.

Habe auch schon im Internet gesehen, dass es da keine allgemeingültige Vorgehensweise gibt.

Früher habe ich das Filament immer langsam nach oben gedreht, damit das Filament im Teflonrohr erstarren kann und dort die runde Form annimmt um oben

durch das Loch im schwarzen Kunststoff zu gehen.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 24. October 2017 17:26 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

|

Re: Velleman K8200 Erfahrungen/Baubericht 24. October 2017 17:57 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

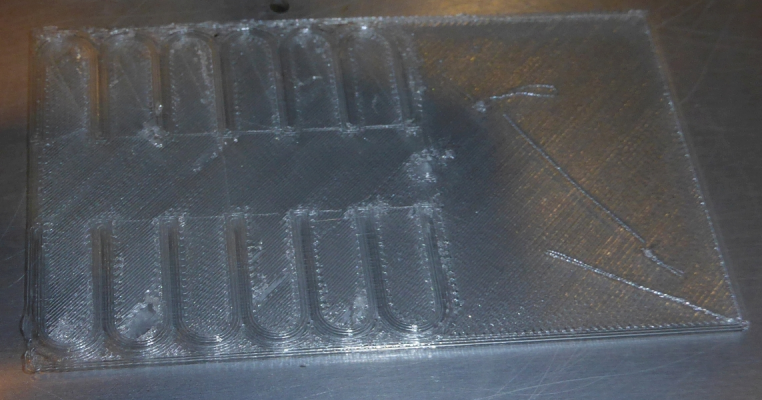

ich habe vorhin mal einen Druck mit PETG gestartet, erster Versuch. Mit den Herstellerangaben 230 / 75 °C. Druck läuft noch, hat zwar ein paar Fehler aber ich möchte mal testen wie sich das anfühlt. Ein paar Stellen haben nicht richtig gehaftet, ich habe aber nach dem Extruder Aus- und Einbau die Z-Achse nicht eingestellt und bei 0,1 mm Layerhöhe ist das schon wichtig...

Ich habe PETG erstmal nur als transparentes Material, gefällt mir aber auch gut. Mit welchen Einstellungen druckt ihr das?

ooops... während ich das schreibe habe ich gerade nochmal einen Blick auf die Temperatur geworfen, es läuft gerade nur mit 205 °C, ich hatte den gcode von Hand geändert und nur das erste Kommando auf 230 °C gestellt, danach kam nochmal ein einstellen auf 205. .. Also abbrechen und doch noch mal starten.

2-mal bearbeitet. Zuletzt am 24.10.17 18:07.

K8200 [Optimierungsphase}

Ich habe PETG erstmal nur als transparentes Material, gefällt mir aber auch gut. Mit welchen Einstellungen druckt ihr das?

ooops... während ich das schreibe habe ich gerade nochmal einen Blick auf die Temperatur geworfen, es läuft gerade nur mit 205 °C, ich hatte den gcode von Hand geändert und nur das erste Kommando auf 230 °C gestellt, danach kam nochmal ein einstellen auf 205. .. Also abbrechen und doch noch mal starten.

2-mal bearbeitet. Zuletzt am 24.10.17 18:07.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 25. October 2017 14:09 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo,

ich versuche das Drucken des FB Gehäuses noch zu optimieren und habe jetzt nochmal den Slic3r rausgekramt, vorher habe ich meist mit Cura gearbeitet. Der cura macht ein paar blöde Querbewegungen in der Fläche die dann in der Oberfläche sichtbar sind.

Der Slic3r macht die Oberfläche schöner, aber im ersten Layer drückt er den ersten Layer ziemlich platt und das lässt die Freiräume der Tasten verschmelzen. Ich drucke mit 0,1 mm Layer, den ersten habe ich mit 150% Höhe angegeben. Was muss ich da einstellen?

Nachtrag:

im 'Extrusion Width / First Layer' steht eine 0 und ist damit default 200%. D.h. der wird absichtlich doppelt breit gebügelt?

Und im Slic3r hatte ich stärkere Kühlung drin, das hat zu einem starken Temperatursprung an der Düse geführt und der Druck wurde abgebrochen :-( Habe jetzt die Kühlung geringer gestellt und die Temp.Hysterese und Überwachungszeit in der Config vergrössert, hoffe ich habe den richtigen Parameter erwischt.

2-mal bearbeitet. Zuletzt am 25.10.17 14:21.

K8200 [Optimierungsphase}

ich versuche das Drucken des FB Gehäuses noch zu optimieren und habe jetzt nochmal den Slic3r rausgekramt, vorher habe ich meist mit Cura gearbeitet. Der cura macht ein paar blöde Querbewegungen in der Fläche die dann in der Oberfläche sichtbar sind.

Der Slic3r macht die Oberfläche schöner, aber im ersten Layer drückt er den ersten Layer ziemlich platt und das lässt die Freiräume der Tasten verschmelzen. Ich drucke mit 0,1 mm Layer, den ersten habe ich mit 150% Höhe angegeben. Was muss ich da einstellen?

Nachtrag:

im 'Extrusion Width / First Layer' steht eine 0 und ist damit default 200%. D.h. der wird absichtlich doppelt breit gebügelt?

Und im Slic3r hatte ich stärkere Kühlung drin, das hat zu einem starken Temperatursprung an der Düse geführt und der Druck wurde abgebrochen :-( Habe jetzt die Kühlung geringer gestellt und die Temp.Hysterese und Überwachungszeit in der Config vergrössert, hoffe ich habe den richtigen Parameter erwischt.

2-mal bearbeitet. Zuletzt am 25.10.17 14:21.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 25. October 2017 14:47 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

jojoS

Hi,

mache den Abstand zur Düse größer oder gehe runter mit den Prozentzahlen. Ist die Höhe des ersten Layers zu hoch eingestellt? Prüfe auch ob der Düsendurchmesser im Slic3r richtig ist.

Ansonsten mit der Geschwindigkeit spielen, insbesondere bei der ersten Schicht. Zu langsam oder zu schnell bring da eigene Probleme mit, PETG mag sich bei der geringen Schichtdicke und Geschwindigkeit an der Düse zu sammeln um dann als verbrannter Blob im Druckobjekt zu verewigen.

Das sind meine Überlegungen, was die Qualität betrifft:

Zu schnelles Drucken

- Wellen und Schatten in den Seitenwänden

- Abreißen von dem Drucktisch: PETG hat keine Zeit zu "zerfließen", wellt sich leicht nach oben und bei dem nächstem Düsenbesuch knallt diese dagegen (langsamer Drucken und die Nasentemp. höher stellen)

Zu langsames Drucken

- Kunststoff ist länger der Wärme ausgesetzt, die Details verschmelzen

- PETG hat mehr Zeit, an der Düse zu kleben

Probiere mal mit 0.2 zu drucken, oder 0.16 (0.04mm Schrittweite bei einer TR8 um ganzzahlige Werte zu bekommen), denn bei 0.1mm wirken sich fast alle Parameter (Toleranzen, Neigung oder Kratzer der Düse, Schwingen des Z-Arms usw.) negativ auf das Ergebnis aus, und 0.2 sieht auch noch gut aus.

Und ja, 0.1 geht, habe ich mit PETG hinbekommen, aber auch viel Ausschuß produziert. Das Problematischste waren bei mir das Abreißen und die Blobs, gegen die Letzten hilft eine Silikonummantelung der Düse (E3D Silikonsocke)

MfG,

Andreas

PS

Gerade überschnitten ja, die 200% sind Absicht, damit wird der Abstand zum Bett "korrigiert" und es besser klebt oder glattere Oberfläche gibt. Also runter damit!

ja, die 200% sind Absicht, damit wird der Abstand zum Bett "korrigiert" und es besser klebt oder glattere Oberfläche gibt. Also runter damit!

1-mal bearbeitet. Zuletzt am 25.10.17 14:52.

Hi,

mache den Abstand zur Düse größer oder gehe runter mit den Prozentzahlen. Ist die Höhe des ersten Layers zu hoch eingestellt? Prüfe auch ob der Düsendurchmesser im Slic3r richtig ist.

Ansonsten mit der Geschwindigkeit spielen, insbesondere bei der ersten Schicht. Zu langsam oder zu schnell bring da eigene Probleme mit, PETG mag sich bei der geringen Schichtdicke und Geschwindigkeit an der Düse zu sammeln um dann als verbrannter Blob im Druckobjekt zu verewigen.

Das sind meine Überlegungen, was die Qualität betrifft:

Zu schnelles Drucken

- Wellen und Schatten in den Seitenwänden

- Abreißen von dem Drucktisch: PETG hat keine Zeit zu "zerfließen", wellt sich leicht nach oben und bei dem nächstem Düsenbesuch knallt diese dagegen (langsamer Drucken und die Nasentemp. höher stellen)

Zu langsames Drucken

- Kunststoff ist länger der Wärme ausgesetzt, die Details verschmelzen

- PETG hat mehr Zeit, an der Düse zu kleben

Probiere mal mit 0.2 zu drucken, oder 0.16 (0.04mm Schrittweite bei einer TR8 um ganzzahlige Werte zu bekommen), denn bei 0.1mm wirken sich fast alle Parameter (Toleranzen, Neigung oder Kratzer der Düse, Schwingen des Z-Arms usw.) negativ auf das Ergebnis aus, und 0.2 sieht auch noch gut aus.

Und ja, 0.1 geht, habe ich mit PETG hinbekommen, aber auch viel Ausschuß produziert. Das Problematischste waren bei mir das Abreißen und die Blobs, gegen die Letzten hilft eine Silikonummantelung der Düse (E3D Silikonsocke)

MfG,

Andreas

PS

Gerade überschnitten

ja, die 200% sind Absicht, damit wird der Abstand zum Bett "korrigiert" und es besser klebt oder glattere Oberfläche gibt. Also runter damit!

ja, die 200% sind Absicht, damit wird der Abstand zum Bett "korrigiert" und es besser klebt oder glattere Oberfläche gibt. Also runter damit!1-mal bearbeitet. Zuletzt am 25.10.17 14:52.

|

Re: Velleman K8200 Erfahrungen/Baubericht 25. October 2017 18:04 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo Andi,

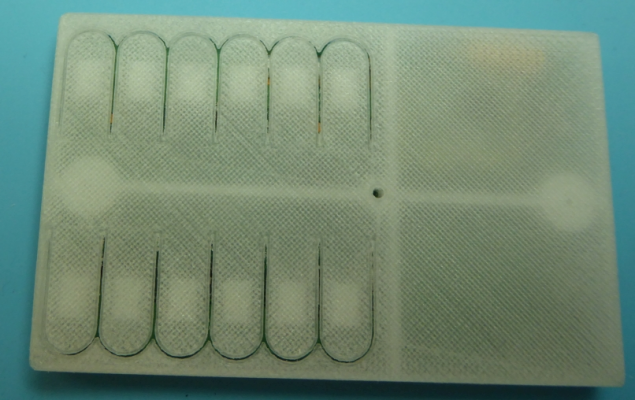

alles richtig was du schreibst. Gerade ist noch ein Druck fertig geworden, da war der erste Layer aber noch default=200% Breite. Die Oberfläche wird damit spiegelglatt, sehr schön. Aber die 0,5 mm Freiräume zwischen den Tasten schmelzen zusammen und das ist für diesen Fall leider Mist, bei leichtem Druck bricht das auch wie Glas. Ich hatte auch versucht ein Foto zu machen, aber die Oberfläche ist gar nicht so einfach abzulichten bei dem transparenten Zeug.

Jetzt habe ich den Slic3r benutzt, da waren noch höherer Geschwindigkeiten drin weil ich den schon lange nicht mehr benutzt habe. In Cura war ich für feine Details sehr langsam geworden, aber das ist bei PETG tatsächlich nicht gut. Die Fäden stören weniger, die kann man mit den Fingernagel schon wegkratzen. An den Einstellungen arbeite ich weiter, mit dem PETG kann ich mich schon anfreunden. Ist etwas weicher und flexibler und vor allem besser nachträglich zu bearbeiten.

Die 0,1 mm hatte ich wegen der Rundungen von 2 mm eingestellt, im ersten Versuch mit PLA wurden die mit 0,2 mm wegen des Überhangs zu losen Fäden. Beim PETG gehen 0,2 mm wahrscheinlich besser, da kann man ja mit feinem Schmirgelpapier nacharbeiten.

K8200 [Optimierungsphase}

alles richtig was du schreibst. Gerade ist noch ein Druck fertig geworden, da war der erste Layer aber noch default=200% Breite. Die Oberfläche wird damit spiegelglatt, sehr schön. Aber die 0,5 mm Freiräume zwischen den Tasten schmelzen zusammen und das ist für diesen Fall leider Mist, bei leichtem Druck bricht das auch wie Glas. Ich hatte auch versucht ein Foto zu machen, aber die Oberfläche ist gar nicht so einfach abzulichten bei dem transparenten Zeug.

Jetzt habe ich den Slic3r benutzt, da waren noch höherer Geschwindigkeiten drin weil ich den schon lange nicht mehr benutzt habe. In Cura war ich für feine Details sehr langsam geworden, aber das ist bei PETG tatsächlich nicht gut. Die Fäden stören weniger, die kann man mit den Fingernagel schon wegkratzen. An den Einstellungen arbeite ich weiter, mit dem PETG kann ich mich schon anfreunden. Ist etwas weicher und flexibler und vor allem besser nachträglich zu bearbeiten.

Die 0,1 mm hatte ich wegen der Rundungen von 2 mm eingestellt, im ersten Versuch mit PLA wurden die mit 0,2 mm wegen des Überhangs zu losen Fäden. Beim PETG gehen 0,2 mm wahrscheinlich besser, da kann man ja mit feinem Schmirgelpapier nacharbeiten.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 28. October 2017 08:21 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

so,

nach einem Dutzend weiterer Fehlversuche endlich mal eine gute Version. Das PETG ist etwas zickiger was die richtigen Einstellungen angeht aber sieht dafür sehr gut aus. Die Oberfläche auf dem Druckbett ist spiegelglatt, glänzend und richtig glasig. Das ist bei den Tasten mit den Freiräumen zugleich das Problem, die sind immer zusammengeschmolzen und ich habe weder mit cura noch mit slic3r eine Einstellung hinbekommen wo die Freiräume wirklich frei blieben. Doch, am Anfang, aber da war die Temperatur viel zu niedrig und das war auch nicht gut. Jetzt habe ich die Oberfäche dann mit Nassschleifpapier soweit abegetragen das die ich Tasten lösen konnte und habe die dann mit einem Schnitzmesser nachbearbeitet. Das geht bei PETG im Gegensatz zu PLA wirklich gut. Ich hatte nur PETG in Natur, ich denke in Weiss oder Anthrazit sieht das noch besser aus. Mit der Höhenauflösung bin ich wieder auf 0,2 mm hoch gegangen, die 0,1 mm sind wirklich schwierig mit dem K8200.

1-mal bearbeitet. Zuletzt am 28.10.17 08:22.

K8200 [Optimierungsphase}

nach einem Dutzend weiterer Fehlversuche endlich mal eine gute Version. Das PETG ist etwas zickiger was die richtigen Einstellungen angeht aber sieht dafür sehr gut aus. Die Oberfläche auf dem Druckbett ist spiegelglatt, glänzend und richtig glasig. Das ist bei den Tasten mit den Freiräumen zugleich das Problem, die sind immer zusammengeschmolzen und ich habe weder mit cura noch mit slic3r eine Einstellung hinbekommen wo die Freiräume wirklich frei blieben. Doch, am Anfang, aber da war die Temperatur viel zu niedrig und das war auch nicht gut. Jetzt habe ich die Oberfäche dann mit Nassschleifpapier soweit abegetragen das die ich Tasten lösen konnte und habe die dann mit einem Schnitzmesser nachbearbeitet. Das geht bei PETG im Gegensatz zu PLA wirklich gut. Ich hatte nur PETG in Natur, ich denke in Weiss oder Anthrazit sieht das noch besser aus. Mit der Höhenauflösung bin ich wieder auf 0,2 mm hoch gegangen, die 0,1 mm sind wirklich schwierig mit dem K8200.

1-mal bearbeitet. Zuletzt am 28.10.17 08:22.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. October 2017 10:40 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo,

ich verzweifle gerade an etwas eigentlich einfachem: habe einen LED Ring für die Druckbeleuchtung angebracht und möchte den über freie Pins am 3Drag Board schalten. Dafür habe ich das M42 Kommando gefunden aber das funzt nicht. Ein 'M42 P5 S255' sollte doch den Port A5 einschalten? Aber weder dieser noch andere reagieren auf das Kommando. Es sind auch keine reservierten Pins, wenn ich versuche z.B. A0 zu schalten gibts Mecker wg. verboten, aber A5, A7 oder C4 sind erlaubt aber schalten weder ein noch aus.

Marlin hatte ich auf 1.1.6 aktualisiert, jetzt gerade nochmal runter auf 1.1.0RC8 aber das gleiche :-( Die G-Codes mit 'ok' quittiert, habe mit OctoPrint und Repetier getestet. Was kann das noch sein?

Nachtrag:

Aargh, erledigt. Man muss die Arduino Pin Nummern verwenden. A5=27. Ätzend. Im habe im Quellcode gesucht, in der Config und in fastio wird überall mit A0=0 usw. gezählt, die Doku zu dem M42 Kommando ist auch sehr spärlich. Ok, es geht.

1-mal bearbeitet. Zuletzt am 31.10.17 10:56.

K8200 [Optimierungsphase}

ich verzweifle gerade an etwas eigentlich einfachem: habe einen LED Ring für die Druckbeleuchtung angebracht und möchte den über freie Pins am 3Drag Board schalten. Dafür habe ich das M42 Kommando gefunden aber das funzt nicht. Ein 'M42 P5 S255' sollte doch den Port A5 einschalten? Aber weder dieser noch andere reagieren auf das Kommando. Es sind auch keine reservierten Pins, wenn ich versuche z.B. A0 zu schalten gibts Mecker wg. verboten, aber A5, A7 oder C4 sind erlaubt aber schalten weder ein noch aus.

Marlin hatte ich auf 1.1.6 aktualisiert, jetzt gerade nochmal runter auf 1.1.0RC8 aber das gleiche :-( Die G-Codes mit 'ok' quittiert, habe mit OctoPrint und Repetier getestet. Was kann das noch sein?

Nachtrag:

Aargh, erledigt. Man muss die Arduino Pin Nummern verwenden. A5=27. Ätzend. Im habe im Quellcode gesucht, in der Config und in fastio wird überall mit A0=0 usw. gezählt, die Doku zu dem M42 Kommando ist auch sehr spärlich. Ok, es geht.

1-mal bearbeitet. Zuletzt am 31.10.17 10:56.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 01. November 2017 08:43 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo JoJos,

Du hast das Problem ja selbst gelöst.

Hier aber ein Link von Donboy bzgl. Ansteuerung von Controller-Pins hier aus dem Forum:

[forums.reprap.org]

Nach der Technik habe ich mir von der Pfostenleiste 2 Pins (Pin16 = PH1 = Extruderlüfter und Pin17 = PH0 = Steppertreiberlüfter)

abgegriffen und über eine MosFET-Steuerung dann die Lüfter angeschlossen. Signalsteuerung erfolgt über die Firmware.

Gruß

Oli

1-mal bearbeitet. Zuletzt am 01.11.17 08:44.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Du hast das Problem ja selbst gelöst.

Hier aber ein Link von Donboy bzgl. Ansteuerung von Controller-Pins hier aus dem Forum:

[forums.reprap.org]

Nach der Technik habe ich mir von der Pfostenleiste 2 Pins (Pin16 = PH1 = Extruderlüfter und Pin17 = PH0 = Steppertreiberlüfter)

abgegriffen und über eine MosFET-Steuerung dann die Lüfter angeschlossen. Signalsteuerung erfolgt über die Firmware.

Gruß

Oli

1-mal bearbeitet. Zuletzt am 01.11.17 08:44.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 05:52 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

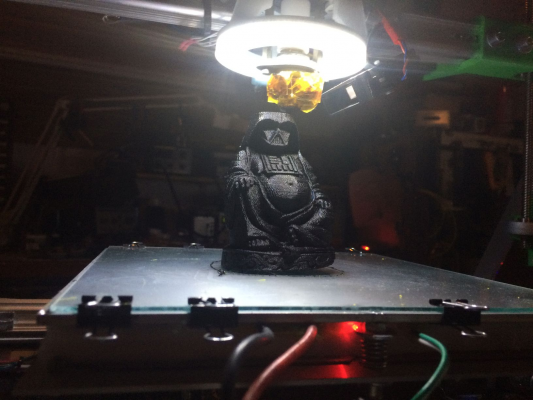

Härtetest für meinen K8200: Ein Darth VaderBuddha in PETG, 230 / 70 °C, mit 0,1 mm Schichten über 25h gedruckt. Aber kurz nach der letzten Kontrolle hat das Filament dann doch geklemmt und der letzte Teil vom Helm fehlt. Da das ein relativ einfaches Objekt ist müsste sich der Rest nachdrucken und ankleben lassen? Gibt es dafür GCode Editoren die dabei helfen?

Dann sieht man am Sockel das Warping, vermutlich durch zuviel und die einseitige Kühlung. Da muss ich wohl doch einen Ring um die Düse machen für gleichmässiges kühlen.

[www.thingiverse.com]

Und noch ein Tipp zu Weihnachten:

[www.thingiverse.com]

Das Teil kommt beweglich aus dem Drucker, echt schick:

1-mal bearbeitet. Zuletzt am 06.11.17 05:53.

K8200 [Optimierungsphase}

Dann sieht man am Sockel das Warping, vermutlich durch zuviel und die einseitige Kühlung. Da muss ich wohl doch einen Ring um die Düse machen für gleichmässiges kühlen.

[www.thingiverse.com]

Und noch ein Tipp zu Weihnachten:

[www.thingiverse.com]

Das Teil kommt beweglich aus dem Drucker, echt schick:

1-mal bearbeitet. Zuletzt am 06.11.17 05:53.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 13:56 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hi,

suche einfach nach "stl split", bzw. "stl aufteilen", es gibt wohl mehrere Wege ein Modell zu trennen. Leider habe ich keine Möglichkeit gefunden, das direkt in Repetier-Host zu machen.

Zum Warping: noch mal Glück gehabt, das es hielt. Auf dem Bild schwebt es aber, war da noch genug Fläche vorhanden? Hier könnte man noch Brimm verwenden, es könnte die "Füße hochstrecken" mildern. Raft konnte ich nie ohne viel Aufwand entfernen und dann war der Boden auch nicht mehr schön.

Meine Erfahrung ist, dass es auf Glas nicht so gut hält, insbesondere ist es jedes mal anders, mal gut, mal weniger. Ständig sauber machen, mal zu viel Kleber, mal zu wenig usw.

Empfehlen kann ich Kapton-Band, da hält PETG erstaunlich gut, nachdem man ein paar mal gedruckt hat. Da hat man aber andere Probleme, wie Luftblasen beim Aufkleben, Nahtstellen und das Verschleißen/Reißen.

Auch zu empfehlen sind die Karbon-Dauerdruckplatten (teuer) oder die GFK FR4 Platten in Stärken von 1.0 bis 1.5mm (~10€ inkl. Versand bei ebay).

Auf der Karbon- und der GFK-Platten und ohne die Glasscheibe dazwischen hat es bei mir ganz gut funktioniert, wenn der Abstand und Betttemperatur stimmten. (Mein Heizbett habe ich mit Sandpapier glattgeschmiergelt, hat insgesamt paar Stunden gedauert, dafür kann ich die Glasplatte weglassen )

)

Jedenfalls sind die 10€ nicht die Welt um es auszuprobieren.

MfG,

Andreas

suche einfach nach "stl split", bzw. "stl aufteilen", es gibt wohl mehrere Wege ein Modell zu trennen. Leider habe ich keine Möglichkeit gefunden, das direkt in Repetier-Host zu machen.

Zum Warping: noch mal Glück gehabt, das es hielt. Auf dem Bild schwebt es aber, war da noch genug Fläche vorhanden? Hier könnte man noch Brimm verwenden, es könnte die "Füße hochstrecken" mildern. Raft konnte ich nie ohne viel Aufwand entfernen und dann war der Boden auch nicht mehr schön.

Meine Erfahrung ist, dass es auf Glas nicht so gut hält, insbesondere ist es jedes mal anders, mal gut, mal weniger. Ständig sauber machen, mal zu viel Kleber, mal zu wenig usw.

Empfehlen kann ich Kapton-Band, da hält PETG erstaunlich gut, nachdem man ein paar mal gedruckt hat. Da hat man aber andere Probleme, wie Luftblasen beim Aufkleben, Nahtstellen und das Verschleißen/Reißen.

Auch zu empfehlen sind die Karbon-Dauerdruckplatten (teuer) oder die GFK FR4 Platten in Stärken von 1.0 bis 1.5mm (~10€ inkl. Versand bei ebay).

Auf der Karbon- und der GFK-Platten und ohne die Glasscheibe dazwischen hat es bei mir ganz gut funktioniert, wenn der Abstand und Betttemperatur stimmten. (Mein Heizbett habe ich mit Sandpapier glattgeschmiergelt, hat insgesamt paar Stunden gedauert, dafür kann ich die Glasplatte weglassen

)

)Jedenfalls sind die 10€ nicht die Welt um es auszuprobieren.

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 14:04 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

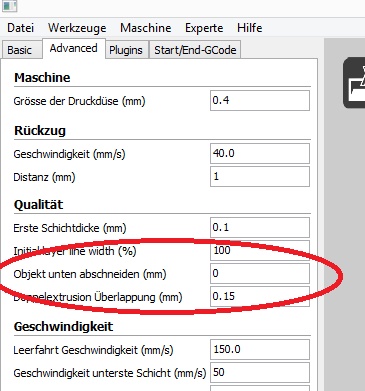

Bei Cura gibt es eine Einstellmöglichkeit, die da heißt, "unten abschneiden"

Ob es mit Repetier auch geht weiß ich nicht. Normal kann man mit einem Editor den G-Code recht einfach manipulieren.

Zum Öffnen die Dateiendung in .txt ändern, editieren und nach dem speichern wieder in .gcode zurück ändern.

Nur darauf achten dass der Start und Endcode nicht verändert wird!

Einfach mal etwas rumexperimentieren und den NOT-AUS (Netzstecker) immer im Griffweite haben.

~~~> ~~> ~> Velleman K8200/0815 mit Controller VM8201 mit wenigen Änderungen <~ <~~ <~~

von Beruf Servicetechniker, mit Schwerpunkt technischer Exorzismus, der Teufel steckt im Detail

Ob es mit Repetier auch geht weiß ich nicht. Normal kann man mit einem Editor den G-Code recht einfach manipulieren.

Zum Öffnen die Dateiendung in .txt ändern, editieren und nach dem speichern wieder in .gcode zurück ändern.

Nur darauf achten dass der Start und Endcode nicht verändert wird!

Einfach mal etwas rumexperimentieren und den NOT-AUS (Netzstecker) immer im Griffweite haben.

~~~> ~~> ~> Velleman K8200/0815 mit Controller VM8201 mit wenigen Änderungen <~ <~~ <~~

von Beruf Servicetechniker, mit Schwerpunkt technischer Exorzismus, der Teufel steckt im Detail

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 14:29 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Danke für die Tipps,

nach stl split werde ich mal suchen.

Beim G-code editieren muss man aufpassen, habe ich schon gemerkt. Die Z-Positionen sind ja absolut drin, die müssen dann alle für den abgeschnittenen Teil neu gerechnet werden, das ist mit der geraden Schrittweite von 0,1 mm aber nicht so schwer. Generell finde ich es aber besser ein Tool dafür zu haben.

Die 'abschneiden' Option habe ich in dem Repetier Plugin nicht gefunden.

Das Warping entsteht nur auf der Seite mit dem Lüfter, auch bei PLA und einem grösseren Ring habe ich das jetzt beobachtet. Das PETG klebt auf sauberem Glas wie Teufel, hier war noch Haftspray von einem PLA Druck vorher drauf. Bei der Fernbedienung aus PETG weiter oben sind mir Drucke beim ablösen kaputt gegegangen, wenn es jetzt nochmal klebt halte ich die Platte unter kaltes Wasser, das hilft.

Kurz vor der Verstopfung hatte ich noch das Handy draufgehalten, da sieht man das Warping auch gut, aber der Budha klebte fest obwohl auch die erste Lage etwas krümmelig gedruckt wurde.

[www.youtube.com]

1-mal bearbeitet. Zuletzt am 06.11.17 14:30.

K8200 [Optimierungsphase}

nach stl split werde ich mal suchen.

Beim G-code editieren muss man aufpassen, habe ich schon gemerkt. Die Z-Positionen sind ja absolut drin, die müssen dann alle für den abgeschnittenen Teil neu gerechnet werden, das ist mit der geraden Schrittweite von 0,1 mm aber nicht so schwer. Generell finde ich es aber besser ein Tool dafür zu haben.

Die 'abschneiden' Option habe ich in dem Repetier Plugin nicht gefunden.

Das Warping entsteht nur auf der Seite mit dem Lüfter, auch bei PLA und einem grösseren Ring habe ich das jetzt beobachtet. Das PETG klebt auf sauberem Glas wie Teufel, hier war noch Haftspray von einem PLA Druck vorher drauf. Bei der Fernbedienung aus PETG weiter oben sind mir Drucke beim ablösen kaputt gegegangen, wenn es jetzt nochmal klebt halte ich die Platte unter kaltes Wasser, das hilft.

Kurz vor der Verstopfung hatte ich noch das Handy draufgehalten, da sieht man das Warping auch gut, aber der Budha klebte fest obwohl auch die erste Lage etwas krümmelig gedruckt wurde.

[www.youtube.com]

1-mal bearbeitet. Zuletzt am 06.11.17 14:30.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 14:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 113 |

Hallo,

zum manipulieren habe ich mir ein kleines Tool gebastelt.

Ist zwar nicht zum abschneiden aber man kann flow, speed, fan, & temperaturen. nach Layerhöhen anpassen.

ist ganz nützlich beim testen, calibrieren von neuen Filamenten und z.B. um in filigranen Bereichen den lüfter zuzuschalten.

Meiner meinung nach bei ABS unabdingbar.

Wer Lust hat kann es sich ja mal angucken. Ich habe bis jetzt nichts vergleichbares mit der Performance gefunden für Cura gcode.

Cura gcode Dateien können auch direkt damit geöffnet werden. Ist ganz nützlich wenn man den Dateitypen daran bindet und aus dem Explorer direkt das Tool aufrufen kann um den Code zu manipulieren.

1-mal bearbeitet. Zuletzt am 06.11.17 15:00.

zum manipulieren habe ich mir ein kleines Tool gebastelt.

Ist zwar nicht zum abschneiden aber man kann flow, speed, fan, & temperaturen. nach Layerhöhen anpassen.

ist ganz nützlich beim testen, calibrieren von neuen Filamenten und z.B. um in filigranen Bereichen den lüfter zuzuschalten.

Meiner meinung nach bei ABS unabdingbar.

Wer Lust hat kann es sich ja mal angucken. Ich habe bis jetzt nichts vergleichbares mit der Performance gefunden für Cura gcode.

Cura gcode Dateien können auch direkt damit geöffnet werden. Ist ganz nützlich wenn man den Dateitypen daran bindet und aus dem Explorer direkt das Tool aufrufen kann um den Code zu manipulieren.

1-mal bearbeitet. Zuletzt am 06.11.17 15:00.

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 15:24 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo jojoS,

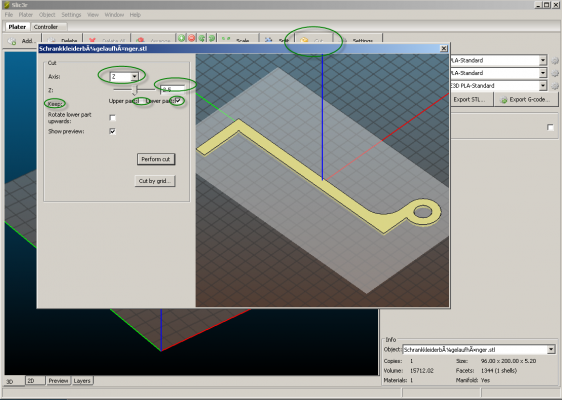

mit Slic3r geht sowas.

Du startest den Slicer direkt (dürfte aber auch aus dem Repetier über "Slicer" - "Konfiguration" gehen?!).

Lädst das Objekt-STL-File.

Anschließend Objekt markieren und mit "Cut" den Schnittbefehl starten.

Dann kannst Du wählen auf welcher Achse und bei wieviel mm geschnitten werden soll.

Anschließend kann man entscheiden ob man den oberen oder den unteren Teil behalten will.

und mit "perform cut" wird der Schnitt ausgeführt.

Danach kann man das übrige Teil als GCode oder als neue STL exportieren.

Nicht verwirren lassen, dass im aktuellen Slic3r manche Befehle ausgegraut sind, als wären sie inaktiv.

Das ist in Bug. Die Befehle funktionieren trotzdem.

Viel Erfolg.

Gruß

Oli

2-mal bearbeitet. Zuletzt am 06.11.17 15:34.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

mit Slic3r geht sowas.

Du startest den Slicer direkt (dürfte aber auch aus dem Repetier über "Slicer" - "Konfiguration" gehen?!).

Lädst das Objekt-STL-File.

Anschließend Objekt markieren und mit "Cut" den Schnittbefehl starten.

Dann kannst Du wählen auf welcher Achse und bei wieviel mm geschnitten werden soll.

Anschließend kann man entscheiden ob man den oberen oder den unteren Teil behalten will.

und mit "perform cut" wird der Schnitt ausgeführt.

Danach kann man das übrige Teil als GCode oder als neue STL exportieren.

Nicht verwirren lassen, dass im aktuellen Slic3r manche Befehle ausgegraut sind, als wären sie inaktiv.

Das ist in Bug. Die Befehle funktionieren trotzdem.

Viel Erfolg.

Gruß

Oli

2-mal bearbeitet. Zuletzt am 06.11.17 15:34.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. November 2017 17:39 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Danke Oli,

ich hatte jetzt cura verwendet und mit einem anderen slicer wird das wieder anders aussehen. Aber so eine Option wie von maudo beschrieben habe ich jetzt doch gefunden, es ist da unter 'Extrusion / Objektboden beschneiden' zu finden. Ist eigentlich dafür gedacht zu schmale Objektböden zu beschneiden, aber es macht genau das was ich brauche.

K8200 [Optimierungsphase}

ich hatte jetzt cura verwendet und mit einem anderen slicer wird das wieder anders aussehen. Aber so eine Option wie von maudo beschrieben habe ich jetzt doch gefunden, es ist da unter 'Extrusion / Objektboden beschneiden' zu finden. Ist eigentlich dafür gedacht zu schmale Objektböden zu beschneiden, aber es macht genau das was ich brauche.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 07. November 2017 12:07 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 24 |

Hallo Leute,

auch wenn ich selten zum schreiben komme möchte ich hier kurz ein Lebenszeichen abgeben.

Bin natürlich weiter fleißig am mitlesen.

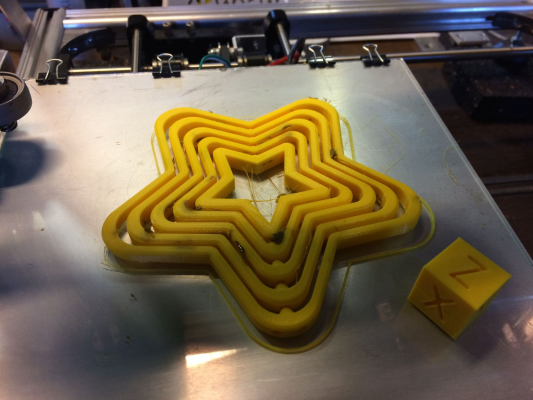

Anbei 2 Bilder meines Schaffens der letzten Wochen / Monate.

Die 2 Vellis laufen inzwischen recht stabil. Immer noch mit dem Original Board und angesteuert von 2 alten XP All in One PCs.

Die Rechner sind ohne LAN Verbindungen zum Netz und werden lediglich per USP Stick mit den aktuellen G-Codes gefüttert.

Als Steuersoftware nutze ich die K8200 Repetier-Host V0.95F An was anderes habe ich mich da noch nicht rangetraut.

Netzteile wurden modifiziert und der Rechte hat ein separates Netzteil fürs Heizbett bekommen.

Durch die Umhausung habe ich nun weniger Probleme mit Temperaturschwankungen.(Meine Keller hat konstant 18°) Wenn beide Rechner laufen habe ich im Innenraum stabile Temperaturen von 26-28°C

Auch kann ich nun einen Lüfter einschalten der die schlechte Luft direkt nach draußen befördert. Das freut besonders meine Frau. Beim ABS Druck sehr sinnvoll.

Der Velli der noch auf der Arbeitsplatte steht wurde von mir in der Bucht gefunden. Leider kam der erst nach einigen Irrwegen quer durchs Land bei mir an. War schlecht verpackt und

die lose in der Verpackung liegenden Filamentrollen waren nicht gerade von Vorteil. Ende vom Lied: Verbogene Teile, beschädigte Elektronik usw. Der Verkäufer ist nicht mehr erreichbar.

Da ich aber ein alter Dickschädel bin, will ich den natürlich wieder zum laufen bringen.

Hier startet dann das Winterprojekt "Der Beste K8200 XL" den wir schaffen können. Bei all dem was in diesem Forum schon geschrieben wurden muss es doch Möglich sein die Quintessenz herauszufiltern und ein echtes Highlight zu schaffen. Vielleicht hat hier ja jemand Lust und Muße sich da mit einzubringen. Würde mich über Vorschläge freuen.

auch wenn ich selten zum schreiben komme möchte ich hier kurz ein Lebenszeichen abgeben.

Bin natürlich weiter fleißig am mitlesen.

Anbei 2 Bilder meines Schaffens der letzten Wochen / Monate.

Die 2 Vellis laufen inzwischen recht stabil. Immer noch mit dem Original Board und angesteuert von 2 alten XP All in One PCs.

Die Rechner sind ohne LAN Verbindungen zum Netz und werden lediglich per USP Stick mit den aktuellen G-Codes gefüttert.

Als Steuersoftware nutze ich die K8200 Repetier-Host V0.95F An was anderes habe ich mich da noch nicht rangetraut.

Netzteile wurden modifiziert und der Rechte hat ein separates Netzteil fürs Heizbett bekommen.

Durch die Umhausung habe ich nun weniger Probleme mit Temperaturschwankungen.(Meine Keller hat konstant 18°) Wenn beide Rechner laufen habe ich im Innenraum stabile Temperaturen von 26-28°C

Auch kann ich nun einen Lüfter einschalten der die schlechte Luft direkt nach draußen befördert. Das freut besonders meine Frau. Beim ABS Druck sehr sinnvoll.

Der Velli der noch auf der Arbeitsplatte steht wurde von mir in der Bucht gefunden. Leider kam der erst nach einigen Irrwegen quer durchs Land bei mir an. War schlecht verpackt und

die lose in der Verpackung liegenden Filamentrollen waren nicht gerade von Vorteil. Ende vom Lied: Verbogene Teile, beschädigte Elektronik usw. Der Verkäufer ist nicht mehr erreichbar.

Da ich aber ein alter Dickschädel bin, will ich den natürlich wieder zum laufen bringen.

Hier startet dann das Winterprojekt "Der Beste K8200 XL" den wir schaffen können. Bei all dem was in diesem Forum schon geschrieben wurden muss es doch Möglich sein die Quintessenz herauszufiltern und ein echtes Highlight zu schaffen. Vielleicht hat hier ja jemand Lust und Muße sich da mit einzubringen. Würde mich über Vorschläge freuen.

|

Re: Velleman K8200 Erfahrungen/Baubericht 07. November 2017 13:32 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo,

die Vellis im Brutkasten sehen cool aus :-)

Einen grösseren Druckraum wünscht man sich sicher sofort sobald ein Objekt ein paar mm zu groß ist... Aber taugt das bewegte Druckbett dafür wirklich? Ich habe viel umgebaut und mit Aluheizplatte, Glasplatte drauf und Schleppketten für die Kabel viel träge Masse und kann nur mit geringen Geschwindigkeiten und Beschleunigungen drucken. Je höher die Objekte desto wackeliger und kritischer wird das, sind die CoreXY da nicht aus gutem Grund so beliebt?

>An was anderes habe ich mich da noch nicht rangetraut.

OctoPrint auf dem RaspPi finde ich genial und das ist wg. fertigem Image auch blitzschnell installiert. Mir wäre das hin- und her mit USB Stick oder SD Card schon zu nervig. Und z.B. per Smartphone mal eben den Druck zu beobachten ist auch schon ein cooles Feature. Zum Slicen nutze ich den RepHost noch als Bedienoberfläche, da kann man gut zwischen den verschiedenen Slicern umschalten.

Ich drücke dir die Daumen für den XL!

K8200 [Optimierungsphase}

die Vellis im Brutkasten sehen cool aus :-)

Einen grösseren Druckraum wünscht man sich sicher sofort sobald ein Objekt ein paar mm zu groß ist... Aber taugt das bewegte Druckbett dafür wirklich? Ich habe viel umgebaut und mit Aluheizplatte, Glasplatte drauf und Schleppketten für die Kabel viel träge Masse und kann nur mit geringen Geschwindigkeiten und Beschleunigungen drucken. Je höher die Objekte desto wackeliger und kritischer wird das, sind die CoreXY da nicht aus gutem Grund so beliebt?

>An was anderes habe ich mich da noch nicht rangetraut.

OctoPrint auf dem RaspPi finde ich genial und das ist wg. fertigem Image auch blitzschnell installiert. Mir wäre das hin- und her mit USB Stick oder SD Card schon zu nervig. Und z.B. per Smartphone mal eben den Druck zu beobachten ist auch schon ein cooles Feature. Zum Slicen nutze ich den RepHost noch als Bedienoberfläche, da kann man gut zwischen den verschiedenen Slicern umschalten.

Ich drücke dir die Daumen für den XL!

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 07. November 2017 14:48 |

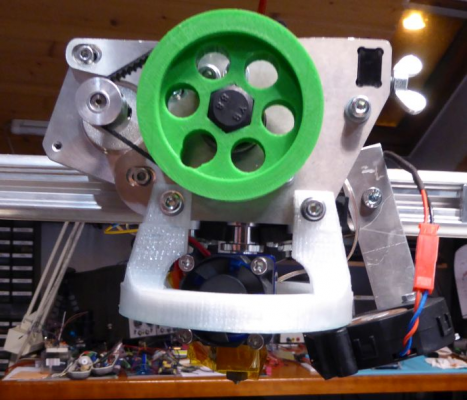

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Travestahl,

wirklich cooles Housing für die 2 Drucker.

Ich glaube, dass Du auch irgendwie am K8200 hängen geblieben bist bzw. an das Gerät Dein Herz verloren hast. Sonst hättest Du nicht 3 Stück von den Dingern.

Wie ich sehe baust Du die Geräte weitestgehend im Standard auf. Ich habe auf jeden Fall das Standard-Hotend und auch den Standard-Extruder mit Zahnrad gesehen.

Auch die M8-Gewindestange glaube ich gesehen zu haben. Wenn das alle sauber zusammengebaut wird, dürfte das Druckergebniss ganz gut sein.

Mit dem Standard-Hotend und einer Edelstahl M8-Gewindestange aus dem Geschäft, die super gerichtet war habe ich recht passable Ergebnisse erzielt.

Allerdings war ich hauptsächlich erst nach Kugelumlaufspindel mit guter Lagerung oben und unten, 2. Kugelbüchse rechts und E3D-Hotend mit dem Druckergebniss wirklich zufrieden.

Der Rest (GT2-Riemen und Extruder per Riementrieb) waren dann nur noch marginale Verbesserungen in der Druckqualität.

(Eine Liste meiner Modifikationen gibt es ja auf meiner Webseite zu sehen)

Ich habe auch noch einen zweiten K8200 in Einzelteilen rumliegen. Den habe ich mir auch nochmal bei Ebay als Ersatzteil-Lager geschossen. Ich habe hier 2 x Trapezspindeln und auch ein SD-Card-Display mitbekommen.

Ansonsten ist die Kiste recht verbastelt und ich werde das Teil erstmal als Ersatzteil-Lager nutzen oder im Winter das Gerät wieder funktionstüchtig machen.

Da bin ich aber schonmal drauf reingefallen und habe einen 2. K8200 als Ersatzteil-Lager gehabt. Nach einer Weile dachte ich, da ist ja nicht viel defekt und habe das Teil wieder in Gang gesetzt.

Anschließend habe ich das Ding mal mit zu einem "Tag der offenen Tür" mit ins Geschäft genommen. Da er aber ansonsten in der Ecke stand habe ich das Teil wieder verkauft und mir einen Eigenbau zusammen

gebastelt. Ich glaube hier wiederholt sich dann die Geschichte. Mit dem zerlegten Drucker den ich jetzt habe würde ich wohl nicht anderst umgehen. Wie ich gesehen habe sind dort auch noch ein Haufen Modifiktionen

und Optionsteile dabei. Der Vorbesitzer hat sich da nochmal richtig gut mit Material eingedeckt, bevor er das Gerät aufgab. Bau' ich da im Winter doch wieder ein komplettes Gerät draus?

Nun habe ich den K8200 Nr. 1, den Eigenbau und den 2. K8200 in Einzelteilen im Computerzimmer rumfahren und meine Frau hat mir zu verstehen gegeben, dass schon 2 Drucker ein Gerät zuviel sind.

Mein Eigenbau macht ein recht großen Druckbereich 200 x 350 x 330 (x/y/z) und man merkt hier die Probleme bzgl. Ebenheit des Druckbetts (was auch jojoS angesprochen hat) und auch den K8200-Extruder,

den ich auf dem Gerät im Einsatz habe. Hier den K8200 auf eine größere Dimension zu pimpen halte ich ebenfalls für schwierig. Gerade auch zum Thema "bewegte Masse".

Mein K8200 Nr. 1 (das ist das Schätzchen, das ich zuerst hatte und heiß und innig liebe ;-)) ist mein absoluter Favorit. Nach diversen Modifiktionen habe ich eine recht gute Druckqualität erreicht, die auch meinen Schwager

(der hat einen Ultimaker 2 und einen Ultimaker 3 im Geschäft stehen) sehr beeindruckt hat. Aber mehr werde ich an meinem K8200 nun nicht mehr machen. Da ist alles für meine Begriffe recht gut.

Bzgl. der Druckbettgröße habe ich festgestellt, dass das Bett immer größer sein könnte. Selbst bei meinem Eigenbau stoße ich dann irgendwo wieder an eine Grenze. Den K8200 habe ich nun bei 205 x 205 x 225mm.

Und das ist für 99,9% meiner Anwendungen absolut ok. Ansonsten wird was verklebt oder verschraubt und das haut auch prima hin. Und so überlege ich mir nun, ob ich meinen Eigenbau, der auch nur abgedeckt in

der Ecke steht auf unseren Speicher zu stellen und wenn ich mal wieder Lust habe vielleicht auf CoreXY umzubauen und mit einem Bowden-Extruder auszurüsten. Oder ich zerlege das Ding und mache vielleicht einen

K8200 in etwas größer draus. Ich kann auf jeden Fall sagen, dass die Geschichte mit festem Extruder und beweglichem Bett am einfachsten umzusetzen ist. Ich habe bei meinen Eigenbauten von MK1 bis MK3

ja diverse Konzeptionen ausprobiert und alles hat seinen Vorteil und gleichzeitig auch seinen Nachteil. Somit ist für mich das K8200-Konzept mit seiner Einfachheit nicht zu schlagen. Selbst ein Prusa i3 mit

einem bewegten Druckkopf hängt in der Mitte etwas durch, weil da die Gleitstangen halt immer etwas nachgeben. Wenn Ihr den CR-10 schon gesehen habt, habt Ihr gesehen, dass die Leute auch auf eine

Spindel links gegangen sind. Aber auch hier wird nun das Gerät von seiner Fangemeinde stark modifiziert.

In der Zwischenzeit habe ich mir auch schon mehrfach überlegt das Sparbuch zu plündern und mir einfach einen Ultimaker 2 extended (oder nun einen Ultimaker 3 extended) anzuschaffen.

Druckgröße liegt auch bei ca. 200 x 200 allerdings 300 hoch. Druck ist halt top, da sich nur der Kopf als Bowden-Extruder in X/Y bewegt und Z-Minus vom Bett gemacht wird und kein Ballast mitgeschleppt wird.

Der Ultimaker ist für mich immernoch das absolute Referenzgerät (zusammen mit einem Makerbot). Dann komme ich aber wieder auf den Boden der Tatsachen, dass ich da nur hobbymäßig unterwegs bin und

der K8200 für meine Belange wunderbar läuft. Eine zeitlang hat mich auch der Flying Bear Tornado interessiert. Ein Bekannter hat das Gerät und bastelt nun seit einem halben Jahr dran rum. Immer mal wieder treffen wir

uns und ich gebe Ihm Tipps und er bastelt dann wieder.

Das letzte Problem war ein Problem der Hotendkühlung. Das Gerät hat nicht gedruckt, da das Filament schon über dem Hotend weich war. Fehler gefunden und behoben und nun fängt er an sich an das Drucken ranzutasten.

Nachdem ich das Gerät in natura gesehen habe, habe ich wieder das Problem mit dem großen aber verzogenen Druckbett, da das Druckbett rech dünn ist bemerkt.

Hier wurde dann mit einem BL-Touch nachgeholfen. Das bedeutet aber, bis der Druck losgeht braucht der Drucker einige Zeit um das Druckbett zu vermessen. Und das bei jedem Druck.

Da ist mir ein sauber eingestelltes, planes Druckbett am K8200 lieber.

Kurze Zwischennotiz:

Vor ein paar Monaten war ich im Rahmen eines Treffens für 3D-Druck-Interessierte bei der Fa. Stratasys am Baden-Airport (Nähe Baden-Baden/Karlsruhe).

Die Drucker die ich dort gesehen habe, waren der Hammer. Die drucken mit 0,25mm Layer, wie ich auch im K8200-Standard. Die Layerlagen waren aber derart sauber übereinander, dass es nicht zu fassen war

und mit einem Druck in Layer 0,1 von einem Homeanwendergerät zu vergleichen war. Die Geräte kosten dann allerdings auch 30-50.000 Euro. Dort ist mir offenbar geworden, dass Stratasys Makerbot gekauft hat

und damit auch die Thingiverse-Plattform Stratasys gehört. Dann habe ich noch Polyjet-Drucker gesehen, die mit farbigem Material wie ein Tintenstrahldrucker Teile gedruckt haben und auch gleich von hart bis flexibel.

So ein Gerät ist der absolute Hammer. Kostet aber auch über 100.000 Euro. Die können damit mind. 256 Farben mischen und auch von hart bis gummiartig in einem Druck. Ich war hier absolut beeindruckt.

Da sieht man dann aber auch welche Welten zwischen Profianwendung und Heimbastelei liegen.

Zurück zum Thema:

Ich habe an meinem K8200 einen Thin-Client-Rechner mit ebenfalls WinXP drauf. Dort läuft dann zum Drucken PrintRun/Pronterface. Gesliced wird auf meinem Hauptrechner mit Repetier und Slic3r und da der Thin-Client per WLAN am Router

hängt kann ich die GCodes dann einfach auf den Thin-Client strudeln und per VNC per Fernwartung drauf zu greifen und das Gerät überwachen. Am Thin-Client hängt ebenfalls eine kleine Webcam, auf die ich ebenfalls per VNC rankomme

und der Thin-Client schiebt, wenn der Rechner/Drucker läuft jede Minute einen Snapshot per FTP auf meinen hauseigenen Webserver, damit man über meine Webseite hier ein aktuelle Bild des Drucks anschauen kann.

Des weiteren habe ich mir per Purebasic kleines Programm gebastelt, mit dem ich ein AVR-NET-IO-Board schalte und bei Bedarf noch eine Cluster-LED zur Beleuchtung zuschalten kann. Ebenfalls über Fernwartung oder auch per direktem

Zugriff per Internet ist da der Zugriff möglich. Also ich werde hier bestimmt nicht auf einen Raspi gehen, da ich hier Programme für Windows erzeugen kann und mich halt in der Windows-Welt besser auskenne.

Mein Raspi V1 habe ich mit allem Zubehör einem Kumpel geschenkt, der damit irgendwas mit einer Haussteuerung machen wollte. Inzwischen bin ich auch in Arduino etwas firm, dass ich hier per Netzwerk/Internet auch mit einem µC

kommunizieren kann und auch so Daten abfragen oder Kontakte schalten könnte. Auch eine Relaisschaltung für das Heizbett würde ich heute per MosFET machen. Aber solange das alte Konzept läuft tausche ich das nicht aus.

Ich muss aber auch hier jojoS recht geben, dass ich das umkopieren der Quellcodes auf USB-Stick doch auch etwas lästig finden würde. Gerade mit meiner Fernsteuerung finde ich es recht gut den Drucker und den Thin-Client

in "Standby" zu lassen und vom Job aus auf das Gerät zuzugreifen. Wenn ich nun weiß ich habe hier einen Druck von 8-10 Stunden vor mir, starte ich das Gerät vom Geschäft aus. Oder wenn ich einen Druck von ca. 1 Stunde

vor mir habe, starte ich den Druck kurz vor Feierabend ebenfalls per Fernwartung. Ist auch schon vorgekommen, dass ich für einen Kollegen oder die Fa. was gedruckt habe und das Teil im Geschäft gesliced habe, per Fernwartung

an den Rechner übertragen habe und dann den Druck vom Geschäft ausgelöst habe. So habe ich hier Zeit sparen können und konnte recht flexibel reagieren. Die PrintRun-Software auf dem kleinen Rechner habe ich mit einem

Sende-Email-Programm per Dos-Batch gekoppelt, so dass ich eine Email und/oder SMS über Start, Ende oder einem Fehler des Drucks bekomme.

Das ist sicherlich alles (ev. auch recht einfach) über einen Raspi oder per Repetier-Server möglich, aber ich bin mit meinen Basteleien und den Ergebnissen sehr zufrieden.

Das ist aber auch das Schöne an der Geschichte: Jeder macht sich seinen K8200 passend und bastelt sich seine persönliche Umgebung um die Maschine zurecht.

In diesem Sinne wünsche ich Dir ebenfalls viel Erfolg und Bastelspaß an einem möglichen K8200 XL.

Gruß

Oli

2-mal bearbeitet. Zuletzt am 07.11.17 14:56.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

wirklich cooles Housing für die 2 Drucker.

Ich glaube, dass Du auch irgendwie am K8200 hängen geblieben bist bzw. an das Gerät Dein Herz verloren hast. Sonst hättest Du nicht 3 Stück von den Dingern.

Wie ich sehe baust Du die Geräte weitestgehend im Standard auf. Ich habe auf jeden Fall das Standard-Hotend und auch den Standard-Extruder mit Zahnrad gesehen.

Auch die M8-Gewindestange glaube ich gesehen zu haben. Wenn das alle sauber zusammengebaut wird, dürfte das Druckergebniss ganz gut sein.

Mit dem Standard-Hotend und einer Edelstahl M8-Gewindestange aus dem Geschäft, die super gerichtet war habe ich recht passable Ergebnisse erzielt.

Allerdings war ich hauptsächlich erst nach Kugelumlaufspindel mit guter Lagerung oben und unten, 2. Kugelbüchse rechts und E3D-Hotend mit dem Druckergebniss wirklich zufrieden.

Der Rest (GT2-Riemen und Extruder per Riementrieb) waren dann nur noch marginale Verbesserungen in der Druckqualität.

(Eine Liste meiner Modifikationen gibt es ja auf meiner Webseite zu sehen)

Ich habe auch noch einen zweiten K8200 in Einzelteilen rumliegen. Den habe ich mir auch nochmal bei Ebay als Ersatzteil-Lager geschossen. Ich habe hier 2 x Trapezspindeln und auch ein SD-Card-Display mitbekommen.

Ansonsten ist die Kiste recht verbastelt und ich werde das Teil erstmal als Ersatzteil-Lager nutzen oder im Winter das Gerät wieder funktionstüchtig machen.

Da bin ich aber schonmal drauf reingefallen und habe einen 2. K8200 als Ersatzteil-Lager gehabt. Nach einer Weile dachte ich, da ist ja nicht viel defekt und habe das Teil wieder in Gang gesetzt.

Anschließend habe ich das Ding mal mit zu einem "Tag der offenen Tür" mit ins Geschäft genommen. Da er aber ansonsten in der Ecke stand habe ich das Teil wieder verkauft und mir einen Eigenbau zusammen

gebastelt. Ich glaube hier wiederholt sich dann die Geschichte. Mit dem zerlegten Drucker den ich jetzt habe würde ich wohl nicht anderst umgehen. Wie ich gesehen habe sind dort auch noch ein Haufen Modifiktionen

und Optionsteile dabei. Der Vorbesitzer hat sich da nochmal richtig gut mit Material eingedeckt, bevor er das Gerät aufgab. Bau' ich da im Winter doch wieder ein komplettes Gerät draus?

Nun habe ich den K8200 Nr. 1, den Eigenbau und den 2. K8200 in Einzelteilen im Computerzimmer rumfahren und meine Frau hat mir zu verstehen gegeben, dass schon 2 Drucker ein Gerät zuviel sind.

Mein Eigenbau macht ein recht großen Druckbereich 200 x 350 x 330 (x/y/z) und man merkt hier die Probleme bzgl. Ebenheit des Druckbetts (was auch jojoS angesprochen hat) und auch den K8200-Extruder,

den ich auf dem Gerät im Einsatz habe. Hier den K8200 auf eine größere Dimension zu pimpen halte ich ebenfalls für schwierig. Gerade auch zum Thema "bewegte Masse".

Mein K8200 Nr. 1 (das ist das Schätzchen, das ich zuerst hatte und heiß und innig liebe ;-)) ist mein absoluter Favorit. Nach diversen Modifiktionen habe ich eine recht gute Druckqualität erreicht, die auch meinen Schwager

(der hat einen Ultimaker 2 und einen Ultimaker 3 im Geschäft stehen) sehr beeindruckt hat. Aber mehr werde ich an meinem K8200 nun nicht mehr machen. Da ist alles für meine Begriffe recht gut.

Bzgl. der Druckbettgröße habe ich festgestellt, dass das Bett immer größer sein könnte. Selbst bei meinem Eigenbau stoße ich dann irgendwo wieder an eine Grenze. Den K8200 habe ich nun bei 205 x 205 x 225mm.

Und das ist für 99,9% meiner Anwendungen absolut ok. Ansonsten wird was verklebt oder verschraubt und das haut auch prima hin. Und so überlege ich mir nun, ob ich meinen Eigenbau, der auch nur abgedeckt in

der Ecke steht auf unseren Speicher zu stellen und wenn ich mal wieder Lust habe vielleicht auf CoreXY umzubauen und mit einem Bowden-Extruder auszurüsten. Oder ich zerlege das Ding und mache vielleicht einen

K8200 in etwas größer draus. Ich kann auf jeden Fall sagen, dass die Geschichte mit festem Extruder und beweglichem Bett am einfachsten umzusetzen ist. Ich habe bei meinen Eigenbauten von MK1 bis MK3

ja diverse Konzeptionen ausprobiert und alles hat seinen Vorteil und gleichzeitig auch seinen Nachteil. Somit ist für mich das K8200-Konzept mit seiner Einfachheit nicht zu schlagen. Selbst ein Prusa i3 mit

einem bewegten Druckkopf hängt in der Mitte etwas durch, weil da die Gleitstangen halt immer etwas nachgeben. Wenn Ihr den CR-10 schon gesehen habt, habt Ihr gesehen, dass die Leute auch auf eine

Spindel links gegangen sind. Aber auch hier wird nun das Gerät von seiner Fangemeinde stark modifiziert.

In der Zwischenzeit habe ich mir auch schon mehrfach überlegt das Sparbuch zu plündern und mir einfach einen Ultimaker 2 extended (oder nun einen Ultimaker 3 extended) anzuschaffen.

Druckgröße liegt auch bei ca. 200 x 200 allerdings 300 hoch. Druck ist halt top, da sich nur der Kopf als Bowden-Extruder in X/Y bewegt und Z-Minus vom Bett gemacht wird und kein Ballast mitgeschleppt wird.

Der Ultimaker ist für mich immernoch das absolute Referenzgerät (zusammen mit einem Makerbot). Dann komme ich aber wieder auf den Boden der Tatsachen, dass ich da nur hobbymäßig unterwegs bin und

der K8200 für meine Belange wunderbar läuft. Eine zeitlang hat mich auch der Flying Bear Tornado interessiert. Ein Bekannter hat das Gerät und bastelt nun seit einem halben Jahr dran rum. Immer mal wieder treffen wir

uns und ich gebe Ihm Tipps und er bastelt dann wieder.

Das letzte Problem war ein Problem der Hotendkühlung. Das Gerät hat nicht gedruckt, da das Filament schon über dem Hotend weich war. Fehler gefunden und behoben und nun fängt er an sich an das Drucken ranzutasten.

Nachdem ich das Gerät in natura gesehen habe, habe ich wieder das Problem mit dem großen aber verzogenen Druckbett, da das Druckbett rech dünn ist bemerkt.

Hier wurde dann mit einem BL-Touch nachgeholfen. Das bedeutet aber, bis der Druck losgeht braucht der Drucker einige Zeit um das Druckbett zu vermessen. Und das bei jedem Druck.

Da ist mir ein sauber eingestelltes, planes Druckbett am K8200 lieber.

Kurze Zwischennotiz:

Vor ein paar Monaten war ich im Rahmen eines Treffens für 3D-Druck-Interessierte bei der Fa. Stratasys am Baden-Airport (Nähe Baden-Baden/Karlsruhe).

Die Drucker die ich dort gesehen habe, waren der Hammer. Die drucken mit 0,25mm Layer, wie ich auch im K8200-Standard. Die Layerlagen waren aber derart sauber übereinander, dass es nicht zu fassen war

und mit einem Druck in Layer 0,1 von einem Homeanwendergerät zu vergleichen war. Die Geräte kosten dann allerdings auch 30-50.000 Euro. Dort ist mir offenbar geworden, dass Stratasys Makerbot gekauft hat

und damit auch die Thingiverse-Plattform Stratasys gehört. Dann habe ich noch Polyjet-Drucker gesehen, die mit farbigem Material wie ein Tintenstrahldrucker Teile gedruckt haben und auch gleich von hart bis flexibel.

So ein Gerät ist der absolute Hammer. Kostet aber auch über 100.000 Euro. Die können damit mind. 256 Farben mischen und auch von hart bis gummiartig in einem Druck. Ich war hier absolut beeindruckt.

Da sieht man dann aber auch welche Welten zwischen Profianwendung und Heimbastelei liegen.

Zurück zum Thema:

Ich habe an meinem K8200 einen Thin-Client-Rechner mit ebenfalls WinXP drauf. Dort läuft dann zum Drucken PrintRun/Pronterface. Gesliced wird auf meinem Hauptrechner mit Repetier und Slic3r und da der Thin-Client per WLAN am Router

hängt kann ich die GCodes dann einfach auf den Thin-Client strudeln und per VNC per Fernwartung drauf zu greifen und das Gerät überwachen. Am Thin-Client hängt ebenfalls eine kleine Webcam, auf die ich ebenfalls per VNC rankomme

und der Thin-Client schiebt, wenn der Rechner/Drucker läuft jede Minute einen Snapshot per FTP auf meinen hauseigenen Webserver, damit man über meine Webseite hier ein aktuelle Bild des Drucks anschauen kann.

Des weiteren habe ich mir per Purebasic kleines Programm gebastelt, mit dem ich ein AVR-NET-IO-Board schalte und bei Bedarf noch eine Cluster-LED zur Beleuchtung zuschalten kann. Ebenfalls über Fernwartung oder auch per direktem

Zugriff per Internet ist da der Zugriff möglich. Also ich werde hier bestimmt nicht auf einen Raspi gehen, da ich hier Programme für Windows erzeugen kann und mich halt in der Windows-Welt besser auskenne.

Mein Raspi V1 habe ich mit allem Zubehör einem Kumpel geschenkt, der damit irgendwas mit einer Haussteuerung machen wollte. Inzwischen bin ich auch in Arduino etwas firm, dass ich hier per Netzwerk/Internet auch mit einem µC

kommunizieren kann und auch so Daten abfragen oder Kontakte schalten könnte. Auch eine Relaisschaltung für das Heizbett würde ich heute per MosFET machen. Aber solange das alte Konzept läuft tausche ich das nicht aus.

Ich muss aber auch hier jojoS recht geben, dass ich das umkopieren der Quellcodes auf USB-Stick doch auch etwas lästig finden würde. Gerade mit meiner Fernsteuerung finde ich es recht gut den Drucker und den Thin-Client

in "Standby" zu lassen und vom Job aus auf das Gerät zuzugreifen. Wenn ich nun weiß ich habe hier einen Druck von 8-10 Stunden vor mir, starte ich das Gerät vom Geschäft aus. Oder wenn ich einen Druck von ca. 1 Stunde

vor mir habe, starte ich den Druck kurz vor Feierabend ebenfalls per Fernwartung. Ist auch schon vorgekommen, dass ich für einen Kollegen oder die Fa. was gedruckt habe und das Teil im Geschäft gesliced habe, per Fernwartung

an den Rechner übertragen habe und dann den Druck vom Geschäft ausgelöst habe. So habe ich hier Zeit sparen können und konnte recht flexibel reagieren. Die PrintRun-Software auf dem kleinen Rechner habe ich mit einem

Sende-Email-Programm per Dos-Batch gekoppelt, so dass ich eine Email und/oder SMS über Start, Ende oder einem Fehler des Drucks bekomme.

Das ist sicherlich alles (ev. auch recht einfach) über einen Raspi oder per Repetier-Server möglich, aber ich bin mit meinen Basteleien und den Ergebnissen sehr zufrieden.

Das ist aber auch das Schöne an der Geschichte: Jeder macht sich seinen K8200 passend und bastelt sich seine persönliche Umgebung um die Maschine zurecht.

In diesem Sinne wünsche ich Dir ebenfalls viel Erfolg und Bastelspaß an einem möglichen K8200 XL.

Gruß

Oli

2-mal bearbeitet. Zuletzt am 07.11.17 14:56.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 13. November 2017 04:51 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo,

habe endlich das Hotend umgebaut (auf low cost China JHead). Der Darth Vader Budha 25h Druck in PETG ist ja fehlgeschlagen, da hatte sich ein satter Pfropfen im Nylon Teil gebildet und da war ich es leid.

Erst einen Testwürfel gedruckt, der sieht schon um Längen besser aus als die vorherigen Versuche mit dem Original Hotend. Dann nochmal den Gyrostern, da sind aber einige hässliche Stellen dran. Woran kann das noch liegen? Zu heiss? Ich hatte AutoPID durchgeführt und die Temperatur am Heizblock mit Kontaktthermometer gemessen, die lag eher niedriger, 200 °C soll / 185°C ist.PLA mit 205 °C gedruckt, könnte da mal runter gehen. Oder was könnte es sonst sein?

K8200 [Optimierungsphase}

habe endlich das Hotend umgebaut (auf low cost China JHead). Der Darth Vader Budha 25h Druck in PETG ist ja fehlgeschlagen, da hatte sich ein satter Pfropfen im Nylon Teil gebildet und da war ich es leid.

Erst einen Testwürfel gedruckt, der sieht schon um Längen besser aus als die vorherigen Versuche mit dem Original Hotend. Dann nochmal den Gyrostern, da sind aber einige hässliche Stellen dran. Woran kann das noch liegen? Zu heiss? Ich hatte AutoPID durchgeführt und die Temperatur am Heizblock mit Kontaktthermometer gemessen, die lag eher niedriger, 200 °C soll / 185°C ist.PLA mit 205 °C gedruckt, könnte da mal runter gehen. Oder was könnte es sonst sein?

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 13. November 2017 06:34 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 640 |

Hi Jojo,

vermutlich am "Schnodder" von der Düse. Sieht so aus als ob das "verkochtes" Filament ist, daß lang an der Düse hing und dann im Druck hängen blieb.

Dem Foto nach zieht der Druck ganz schöne Fäden -> wahrscheinlich sind die für den "Schnodder" verantwortlich. (werden vom Head wieder aufgesammelt)

-> Evtl. Retract-Wert anpassen!

Gruß Don

Quote

jojoS

... einige hässliche Stellen dran. Woran kann das noch liegen?

vermutlich am "Schnodder" von der Düse. Sieht so aus als ob das "verkochtes" Filament ist, daß lang an der Düse hing und dann im Druck hängen blieb.

Dem Foto nach zieht der Druck ganz schöne Fäden -> wahrscheinlich sind die für den "Schnodder" verantwortlich. (werden vom Head wieder aufgesammelt)

-> Evtl. Retract-Wert anpassen!

Gruß Don

|

Re: Velleman K8200 Erfahrungen/Baubericht 13. November 2017 07:38 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo Don,

ich denke du hast Recht. Die Ursache ist allerdings etwas peinlicher: wenn man den Extruder zusammenbaut sollte man den Schrittmotor auch wieder festschrauben Beim Versuch kälter zu drucken hat es ziemlich gerattert, da habe ich gesehen das der Zahnriemen vom Extruderantrieb immer übergesprungen ist (weil kälter jetzt mehr Gegendruck gemacht hat). Und da viel mir auf das die Schrauben noch nicht angezogen waren...

Beim Versuch kälter zu drucken hat es ziemlich gerattert, da habe ich gesehen das der Zahnriemen vom Extruderantrieb immer übergesprungen ist (weil kälter jetzt mehr Gegendruck gemacht hat). Und da viel mir auf das die Schrauben noch nicht angezogen waren...

Das ist korrigiert, jetzt habe ich trotzdem Schnodder.Der quilt aus dem Hotend, das ist wohl nicht fest genug verschraubt. Den Schritt mit dem festziehen bei heissem Druckkopf habe ich ignoriert, scheint doch wichtig zu sein. Oder soll man doch irgendeine Dichtpaste reinmachen?

K8200 [Optimierungsphase}

ich denke du hast Recht. Die Ursache ist allerdings etwas peinlicher: wenn man den Extruder zusammenbaut sollte man den Schrittmotor auch wieder festschrauben

Beim Versuch kälter zu drucken hat es ziemlich gerattert, da habe ich gesehen das der Zahnriemen vom Extruderantrieb immer übergesprungen ist (weil kälter jetzt mehr Gegendruck gemacht hat). Und da viel mir auf das die Schrauben noch nicht angezogen waren...

Beim Versuch kälter zu drucken hat es ziemlich gerattert, da habe ich gesehen das der Zahnriemen vom Extruderantrieb immer übergesprungen ist (weil kälter jetzt mehr Gegendruck gemacht hat). Und da viel mir auf das die Schrauben noch nicht angezogen waren...Das ist korrigiert, jetzt habe ich trotzdem Schnodder.Der quilt aus dem Hotend, das ist wohl nicht fest genug verschraubt. Den Schritt mit dem festziehen bei heissem Druckkopf habe ich ignoriert, scheint doch wichtig zu sein. Oder soll man doch irgendeine Dichtpaste reinmachen?

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 13. November 2017 15:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo jojoS,

wie Du schon schreibst, quillt die karamellartige Pampe wahrscheinlich am Düsengewinde raus und tropft dann auf das Druckobjekt.

Düse bitte nochmal gut aufheizen und vorsichtig fester ziehen. (ACHTUNG: Nach "Zu" kommt "Ab").

Das dürfte Dir da schon helfen.

Bei der alten originalen Düse hatte auch schonmal in das Gewinde Wärmeleitpaste bzw. den Wärmeleitkleber geschmiert und die Düse gut angezogen. Hat auch geholfen.

Aber Achtung, dass beim Einschrauben nichts nach innen in die Düse bzw. die Düsenbohrung gelangt.

Dort habe ich auch schon bei Gewindeproblemen Teflondichtband (wie man es zum Eindichtgen von Wasserleitungen nimmt) genommen

um das Gewinde dicht zu bekommen. Teflon hält ja da auch die entsprechende Temperatur aus. Musst Du aber unbedingt auf die Beschreibung schauen.

Habe auch schon welches in die Hände bekommen, da war bei 90°C Schluss. Es gibt auch welches bis 260°C.

Ansonsten schleife ich meine Düsen auch leicht unten an, dass da keine scharfe Kante ist an der dann hochstehende Filamentstoppeln festkleben, verbrennen und dann

wieder am Druckobjekt hängen bleiben. Wenn man die umlaufende Kante der Düse unten etwas anfast, wird ev. hochstehende Filament unter die Düse gezogen und

entsprechend "verarbeitet".

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

wie Du schon schreibst, quillt die karamellartige Pampe wahrscheinlich am Düsengewinde raus und tropft dann auf das Druckobjekt.

Düse bitte nochmal gut aufheizen und vorsichtig fester ziehen. (ACHTUNG: Nach "Zu" kommt "Ab").

Das dürfte Dir da schon helfen.

Bei der alten originalen Düse hatte auch schonmal in das Gewinde Wärmeleitpaste bzw. den Wärmeleitkleber geschmiert und die Düse gut angezogen. Hat auch geholfen.

Aber Achtung, dass beim Einschrauben nichts nach innen in die Düse bzw. die Düsenbohrung gelangt.

Dort habe ich auch schon bei Gewindeproblemen Teflondichtband (wie man es zum Eindichtgen von Wasserleitungen nimmt) genommen

um das Gewinde dicht zu bekommen. Teflon hält ja da auch die entsprechende Temperatur aus. Musst Du aber unbedingt auf die Beschreibung schauen.

Habe auch schon welches in die Hände bekommen, da war bei 90°C Schluss. Es gibt auch welches bis 260°C.

Ansonsten schleife ich meine Düsen auch leicht unten an, dass da keine scharfe Kante ist an der dann hochstehende Filamentstoppeln festkleben, verbrennen und dann

wieder am Druckobjekt hängen bleiben. Wenn man die umlaufende Kante der Düse unten etwas anfast, wird ev. hochstehende Filament unter die Düse gezogen und

entsprechend "verarbeitet".

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 13. November 2017 18:37 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Hallo,

nachdem ich die Düse nochmal heiss festgezogen hatte war es dicht und der nächste Test erfolgreich.

Oli, warum hast du mir nicht gesagt das das Original Hotend Mist ist und man ein E3D nehmen soll :-) Das ist tatsächlich ein Riesenunterschied, sogar mit dem E3D Clone für 7,15 €. Auch das Filamentwechseln ist jetzt easy, im org Nylonstummel war jetzt immer ein Pfropfen drin.

Als Adapter hatte ich eine einfache Version gedruckt: [www.thingiverse.com] Aber das ist beim festziehen durchgebrochen, das lasse ich mir nochmal aus Alu fräsen.

Nachdem ich jetzt so ziemlich alle Fehler durch habe wirds was :-)

>Ansonsten schleife ich meine Düsen auch leicht unten an, dass da keine scharfe Kante

ich habe bis jetzt zwei Düsen, die haben eine unterschiedliche Form. Eine etwas breiter, die andere ist sehr spitz und hat auch nicht viel Fleisch um das Loch rum.

K8200 [Optimierungsphase}

nachdem ich die Düse nochmal heiss festgezogen hatte war es dicht und der nächste Test erfolgreich.

Oli, warum hast du mir nicht gesagt das das Original Hotend Mist ist und man ein E3D nehmen soll :-) Das ist tatsächlich ein Riesenunterschied, sogar mit dem E3D Clone für 7,15 €. Auch das Filamentwechseln ist jetzt easy, im org Nylonstummel war jetzt immer ein Pfropfen drin.

Als Adapter hatte ich eine einfache Version gedruckt: [www.thingiverse.com] Aber das ist beim festziehen durchgebrochen, das lasse ich mir nochmal aus Alu fräsen.

Nachdem ich jetzt so ziemlich alle Fehler durch habe wirds was :-)

>Ansonsten schleife ich meine Düsen auch leicht unten an, dass da keine scharfe Kante

ich habe bis jetzt zwei Düsen, die haben eine unterschiedliche Form. Eine etwas breiter, die andere ist sehr spitz und hat auch nicht viel Fleisch um das Loch rum.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 14. November 2017 10:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

Ich habe letzens diesen E3D Halter für 30mm Lüfter eingebaut. Den Objektkühler kann man ja weglassen.

Bei mir werkelt auch so ein Chinagünstigteil mit 0,4er Düse bis jetzt Tadellos. Mit dem Originalen hatte ich auch nur Ärger....

Bei mir werkelt auch so ein Chinagünstigteil mit 0,4er Düse bis jetzt Tadellos. Mit dem Originalen hatte ich auch nur Ärger....

|

Re: Velleman K8200 Erfahrungen/Baubericht 14. November 2017 11:42 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo jojoS,

Du warst so von dem originalen Hotend fasziniert; das wollte ich Dir einfach nicht kaputt machen ;-)

Im Ernst. Der Unterschied zwischen dem originalen Hotend und dem E3D ist wirklich absolut spürbar.

Deutlich bessere Druckqualität. Keine Theater mehr mit dem Teflon-Teil. Keine Wartungsarbeit oder Einstellarbeit mehr.

Ich habe mich dann letztendlich auch gefragt, warum ich da solange gewartet habe.

Allein für den Verschleiß der Teflonteile hätte ich mir 2 E3D-Hotends locker leisten können.

Mit dem E3D-China-Clone hatte ich seinerzeit keinen Erfolg. Inzwischen weiß ich auch warum.

Falscher Retract eingestellt und keine Wärmeleitpaste zwischen dem Kühlkörper und dem Heat-Bridge-Teil.

Habe von den Teilen noch 2 Stück rumliegen, da ich dann das org. E3D nach Anleitung der Homepage von E3D sauber montiert habe.

Bin aber überzeugt, dass ich die China-Teile inzwischen auch zum Laufen bekommen würde.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Du warst so von dem originalen Hotend fasziniert; das wollte ich Dir einfach nicht kaputt machen ;-)

Im Ernst. Der Unterschied zwischen dem originalen Hotend und dem E3D ist wirklich absolut spürbar.

Deutlich bessere Druckqualität. Keine Theater mehr mit dem Teflon-Teil. Keine Wartungsarbeit oder Einstellarbeit mehr.

Ich habe mich dann letztendlich auch gefragt, warum ich da solange gewartet habe.

Allein für den Verschleiß der Teflonteile hätte ich mir 2 E3D-Hotends locker leisten können.

Mit dem E3D-China-Clone hatte ich seinerzeit keinen Erfolg. Inzwischen weiß ich auch warum.

Falscher Retract eingestellt und keine Wärmeleitpaste zwischen dem Kühlkörper und dem Heat-Bridge-Teil.

Habe von den Teilen noch 2 Stück rumliegen, da ich dann das org. E3D nach Anleitung der Homepage von E3D sauber montiert habe.

Bin aber überzeugt, dass ich die China-Teile inzwischen auch zum Laufen bekommen würde.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 14. November 2017 16:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 113 |

|

Re: Velleman K8200 Erfahrungen/Baubericht 15. November 2017 05:53 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Quote

ka-sk

Ich habe auch umgebaut. E3D-V5..Den "Adapter" würde ich mir aus Metall besorgen, fertigen. Gedruckt taugt sowas doch nicht auf dauer.

hast du eine Bezugsquelle für ein fertiges Teil? Habe schon bei eBay und anderen gesucht aber nix gefunden. Möglichst nur so eine kompakte Klammer, dann passt die Konstruktion gerade in meinen LED Ring.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 15. November 2017 06:18 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Quote

maudo

Ich habe letzens diesen E3D Halter für 30mm Lüfter eingebaut. Den Objektkühler kann man ja weglassen.

ok, den drucke ich auch mal. Mein LED Ring hat zuviele Schrauben, das ist unpraktisch wenn man an das Hotend möchte.

1-mal bearbeitet. Zuletzt am 15.11.17 06:20.

K8200 [Optimierungsphase}

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.