Velleman K8200 Erfahrungen/Baubericht

geschrieben von Mirco S.

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. December 2017 01:39 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@Robert:

Da stimme ich maudo zu. Bei dem Umbaukit auf Direktextruder ist auch noch ein neuer Steppertreiber DRV8825 zum Tausch mit dabei um hier mehr Drehmoment zu haben.

Ich habe auch, dass je nach Fördergeschwindigkeit und Beschleunigung am Extruder das Drehmoment einbricht.

Wenn man bisher schon eine Schwergängigkeit im Extruder hatte, hatte der Motor sichtlich Mühe das Filament zu fördern bzw. fehlende Steps.

@jojoS: Du hast das richtig gesehen. Ich hatte mir seinerzeit weder beim China-Clone noch beim E3D-Original die Bowden-Version genommen.

Die Direkt-Version passt mit dem Adapterteil wunderbar in den unteren Teil des schwarzen Kunststoffteils rein bzw. läßt sich dort gut verschrauben.

Da ich ab und zu auch mal was mit Flexmaterial drucke, bleibe ich beim bisherigen Extruder-Prinzip. Mit den Bowden-Extrudern soll sich das FlexFilament nicht so gut fördern lassen.

Ich bin mit dem momentanen Druck und dem Extruder zufrieden und werde da erstmal nichts dran rumbasteln.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Da stimme ich maudo zu. Bei dem Umbaukit auf Direktextruder ist auch noch ein neuer Steppertreiber DRV8825 zum Tausch mit dabei um hier mehr Drehmoment zu haben.

Ich habe auch, dass je nach Fördergeschwindigkeit und Beschleunigung am Extruder das Drehmoment einbricht.

Wenn man bisher schon eine Schwergängigkeit im Extruder hatte, hatte der Motor sichtlich Mühe das Filament zu fördern bzw. fehlende Steps.

@jojoS: Du hast das richtig gesehen. Ich hatte mir seinerzeit weder beim China-Clone noch beim E3D-Original die Bowden-Version genommen.

Die Direkt-Version passt mit dem Adapterteil wunderbar in den unteren Teil des schwarzen Kunststoffteils rein bzw. läßt sich dort gut verschrauben.

Da ich ab und zu auch mal was mit Flexmaterial drucke, bleibe ich beim bisherigen Extruder-Prinzip. Mit den Bowden-Extrudern soll sich das FlexFilament nicht so gut fördern lassen.

Ich bin mit dem momentanen Druck und dem Extruder zufrieden und werde da erstmal nichts dran rumbasteln.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. December 2017 05:36 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

Ich hatte anfangs auch gedacht Bowden wäre etwas viel besseres weil das überall zu sehen war, hatte mich hier aber auch belehren lassen das es für den K8200 mit dem bewegten Druckbett keinen Sinn macht. Bowden ist gut zum Gewicht sparen am Extruder wenn der Kopf schnell bewegt werden soll. Der K8200 hat das nicht und wenn man eine 2. Spindel an die Z-Achse baut ist diese sehr robust und das Gewicht des Extruders spielt keine grosse Rolle. Den Wade habe ich auf Riemenantrieb umgebaut weil die ABS Zahnräder schnell ihren Abrieb auf die Drucke gestreut hatten. Direktantrieb wäre auch ok, dafür findet man auch fertige Designs. Ich lasse den K8200 jetzt erstmal so für 3 mm Material, für 1,75 mm Filament und feinere Teile werde ich eher einen zweiten Drucker anschaffen, wenn man sieht was so CR10, i3 oder A6 mittlerweile kosten und leisten wird man schon schwach fremdzugehen :-)

K8200 [Optimierungsphase}

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. December 2017 06:37 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 43 |

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. December 2017 07:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Hallo Robert,

wo genau verstopft Dein Hotend? Bei meinem originalem E3D war es die Heatbreak wegen keiner Kühlung oder zu starkem Retract. Mit Lüfter und Retract bei 0.5mm gibt es keine Probleme.

Gut, das Rausziehen von TPU bei dem nicht abgekühltem Hotend war dann doch keine gute Idee und endete im komplettem Auseinandernehmen TPU ist nämlich ziemlich klebrig. Habe dann die Heatbreak mit einem kleinem Gasbrenner/Feuerzeug warm gemacht und mehrfach einen Holzzahnstocher durchgedrückt. Ich könnte schwören, die Dicke der Zahnstocher ist absichtlich für die 1.75mm Heatbreaks ausgewählt worden

TPU ist nämlich ziemlich klebrig. Habe dann die Heatbreak mit einem kleinem Gasbrenner/Feuerzeug warm gemacht und mehrfach einen Holzzahnstocher durchgedrückt. Ich könnte schwören, die Dicke der Zahnstocher ist absichtlich für die 1.75mm Heatbreaks ausgewählt worden

...

In der Firma haben wir einen Drucker mit E3D China-Clone (Bowden 1.75mm), Hotend kam schon zusammengeschraubt, man sieht Silikondichtung um das Gewinde - noch keine einzige Verstopfung mit PLA und PETG.

Ich meine, die meisten Clone kommen mit einem PTFE-Schlauch/Inliner in der Heatbreak, können zwar weniger Temperatur ab, dafür verstopfen sie weniger. Habe, gelesen, dass bei den All-Metall-Varianten ohne PTFE aus China auch das Innere poliert werden musste, damit es geht.

Es gibt auch noch MK8-Extruder (wie z.B. bei dem CR-10), da ist auch ein PTFE-Inliner drin, Düsenform gefällt mir persönlich besser. Der MK10-Extruder wurde, AFAIK, sogar extra für einen PTFE-Inliner entwickelt, deswegen ist die Heatbreak und das Gewinde dicker.

MfG,

Andreas

wo genau verstopft Dein Hotend? Bei meinem originalem E3D war es die Heatbreak wegen keiner Kühlung oder zu starkem Retract. Mit Lüfter und Retract bei 0.5mm gibt es keine Probleme.

Gut, das Rausziehen von TPU bei dem nicht abgekühltem Hotend war dann doch keine gute Idee und endete im komplettem Auseinandernehmen

TPU ist nämlich ziemlich klebrig. Habe dann die Heatbreak mit einem kleinem Gasbrenner/Feuerzeug warm gemacht und mehrfach einen Holzzahnstocher durchgedrückt. Ich könnte schwören, die Dicke der Zahnstocher ist absichtlich für die 1.75mm Heatbreaks ausgewählt worden

TPU ist nämlich ziemlich klebrig. Habe dann die Heatbreak mit einem kleinem Gasbrenner/Feuerzeug warm gemacht und mehrfach einen Holzzahnstocher durchgedrückt. Ich könnte schwören, die Dicke der Zahnstocher ist absichtlich für die 1.75mm Heatbreaks ausgewählt worden

...

In der Firma haben wir einen Drucker mit E3D China-Clone (Bowden 1.75mm), Hotend kam schon zusammengeschraubt, man sieht Silikondichtung um das Gewinde - noch keine einzige Verstopfung mit PLA und PETG.

Ich meine, die meisten Clone kommen mit einem PTFE-Schlauch/Inliner in der Heatbreak, können zwar weniger Temperatur ab, dafür verstopfen sie weniger. Habe, gelesen, dass bei den All-Metall-Varianten ohne PTFE aus China auch das Innere poliert werden musste, damit es geht.

Es gibt auch noch MK8-Extruder (wie z.B. bei dem CR-10), da ist auch ein PTFE-Inliner drin, Düsenform gefällt mir persönlich besser. Der MK10-Extruder wurde, AFAIK, sogar extra für einen PTFE-Inliner entwickelt, deswegen ist die Heatbreak und das Gewinde dicker.

MfG,

Andreas

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. December 2017 13:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

@jojoS: Das sehe ich genau wie Du. Der Riemenumbau am Extruder hatte ich auch nur wg. den Kunststoffbröseln im Druck gemacht.

Das dass Ding auch noch leiser ist und besser positioniert (gerade beim Retract hatte ich bei den Zahnrädern mit der Zeit etwas Luft drin (Der Abrieb wird wohl auch mal einen Sinn gehabt haben, als er noch am Zahnrad war;-))

hat mich dann positiv überrascht. Ich arbeite ja nur mit einer Spindel Kugelumlauf links und rechts mit einem 2. Kugelbüchsen-Halter. Trotzdem saubere Ausdrucke. Etwas mehr Gewicht am Z-Balken macht beim K8200

auch kein Problem, da sich der Kopf ja nicht bewegt. Hat halt alles seine Vor- und gleichzeitig Nachteile. 1,75mm sehe ich auch erst bei Düsendurchmesser 0,3mm und Layerlagen von 0,15 oder kleiner. Da ich bisher mit 0,5er Düse

und 0,25-0,20mm Layern gut gefahren bin, war das für mich auch nie ein Must have.

@rowa/Robert:

Kann verstehen, dass Du da frustriert bist. Aber ich ich gebe Andreas recht. Wenn das Röhrchen/Heatbridge gut mit Wärmeleitpaste (lag beim Original E3D ein kleines Tütchen bei!) beschmiert in

den Alukühlkörper geschraubt wird und ein Lüfter die Wärme dann gut abtransportiert müsste das auch mit dem China-Teil funktionieren. Ich gehe mal davon aus, dass man auch den Wärmeleitkleber für die Kühlkörper

bzw. für die Sensorgeschichte vom Heatblock nehmen kann. Wichtig ist auf jeden Fall der Rectract. Das habe ich erst nicht glauben können, aber seit der Kühlkörper die Wärme gut abführen kann, keine Probleme.

Ev. kannst Du uns hier ja nochmal kurz berichten, ob Du das mit der Paste gemacht hattest und wie der Retract eingestellt war. Ich kann nur sagen, dass ich jederzeit wieder auf das E3D gehen würde.

Konnte nicht glauben, was das für ein Unterschied in der Druckqualität zum K8200-Hotend ist. Habe hier auch noch seit ca. 2 Jahren ein Merlin-Hotend rumliegen. Baue ich aber nach E3D nicht mehr ein.

Falls jemand Interesse hat gebe ich das Ding gerne für einen Appel und ein Ei her. Auch 2 E3D-China-Clones sind noch über.

@Lutz_dd: Danke für die Info. Bei uns im Südwesten gibt es leider keinen Globus Markt. Aber bei Hela könnte es auch die Profile geben.

Ansonsten: Aus Italien vom "Erfinder" vom 3DRag = K8200 kann man auch 1m-Stücke bekommen:

[store.open-electronics.org]

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Das dass Ding auch noch leiser ist und besser positioniert (gerade beim Retract hatte ich bei den Zahnrädern mit der Zeit etwas Luft drin (Der Abrieb wird wohl auch mal einen Sinn gehabt haben, als er noch am Zahnrad war;-))

hat mich dann positiv überrascht. Ich arbeite ja nur mit einer Spindel Kugelumlauf links und rechts mit einem 2. Kugelbüchsen-Halter. Trotzdem saubere Ausdrucke. Etwas mehr Gewicht am Z-Balken macht beim K8200

auch kein Problem, da sich der Kopf ja nicht bewegt. Hat halt alles seine Vor- und gleichzeitig Nachteile. 1,75mm sehe ich auch erst bei Düsendurchmesser 0,3mm und Layerlagen von 0,15 oder kleiner. Da ich bisher mit 0,5er Düse

und 0,25-0,20mm Layern gut gefahren bin, war das für mich auch nie ein Must have.

@rowa/Robert:

Kann verstehen, dass Du da frustriert bist. Aber ich ich gebe Andreas recht. Wenn das Röhrchen/Heatbridge gut mit Wärmeleitpaste (lag beim Original E3D ein kleines Tütchen bei!) beschmiert in

den Alukühlkörper geschraubt wird und ein Lüfter die Wärme dann gut abtransportiert müsste das auch mit dem China-Teil funktionieren. Ich gehe mal davon aus, dass man auch den Wärmeleitkleber für die Kühlkörper

bzw. für die Sensorgeschichte vom Heatblock nehmen kann. Wichtig ist auf jeden Fall der Rectract. Das habe ich erst nicht glauben können, aber seit der Kühlkörper die Wärme gut abführen kann, keine Probleme.

Ev. kannst Du uns hier ja nochmal kurz berichten, ob Du das mit der Paste gemacht hattest und wie der Retract eingestellt war. Ich kann nur sagen, dass ich jederzeit wieder auf das E3D gehen würde.

Konnte nicht glauben, was das für ein Unterschied in der Druckqualität zum K8200-Hotend ist. Habe hier auch noch seit ca. 2 Jahren ein Merlin-Hotend rumliegen. Baue ich aber nach E3D nicht mehr ein.

Falls jemand Interesse hat gebe ich das Ding gerne für einen Appel und ein Ei her. Auch 2 E3D-China-Clones sind noch über.

@Lutz_dd: Danke für die Info. Bei uns im Südwesten gibt es leider keinen Globus Markt. Aber bei Hela könnte es auch die Profile geben.

Ansonsten: Aus Italien vom "Erfinder" vom 3DRag = K8200 kann man auch 1m-Stücke bekommen:

[store.open-electronics.org]

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. December 2017 17:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 186 |

Hallo Andreas und Oli,

wirklich nett wie Ihr versucht mir zu helfen!

Von Oli hatte ich ja schon den Tipp bekommen, den Retract nur auf 0,5mm zu stellen u. auch umgesetzt. Aber auch da verstopfte es spätestens nach dem 5. Layer (20 x 20 x20 Probedruck). Daraufhin habe ich das (noch originale) E3D v6 bei „Manuelle Kontrolle“ einfach nur mal „spucken“ lassen, ein paar mal hintereinander 10mm, aber auch da, also ganz ohne Retract, stockte die Zufuhr nach 30-40mm u. war nur mit ziemlich starkem Zusatzdruck mit den Fingern zum Weiterspucken zu überreden.

Das E3D hat ja einen PTFE-Schlauch vom Extruder bis zu einer ca. 2mm tiefen Bohrung im Heatbreak. Oben am Alu-Kühlkörper wird dieses Röhrchen mit einem schwarzen Klemmteil + einem blauen Ding im Aluteil festgeklemmt (leider so, das ich es nach 2 gelungenen Versuchen es zu entfernen beim 3. Mal nur mit Gewalt u. kaputt raus bekam). Das Klemmteil soll vermutlich verhindern, dass es zwischen dem Röhrchen u. dem Heatbreak einen Zwischenraum geben kann.

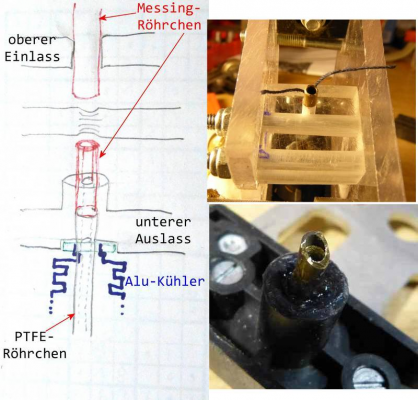

Dass das schwarze Pinökel nun nicht mehr da ist macht nach meiner Meinung nichts aus, weil ich das Röhrchen anders eingeklemmt habe:

Unten links sieht man, dass ich das Messingrohr noch angeschrägt habe, damit das Andruck-Lager nahe genug dran kommt.

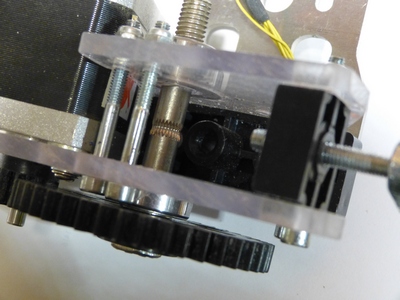

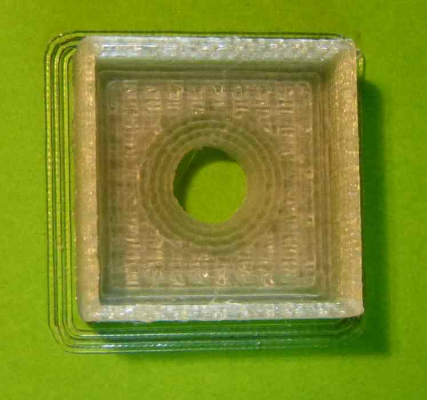

Hier ist der "Rohbau" aus Plexiglas zu sehen, allerdings stört das große Zahnrad immer noch einen Einblick, weshalb ich auf die Idee mit dem Direktextruder kam:

Hintergrund: Ich hatte schon immer Schwierigkeiten, das Filament im Extruder einzufügen. Zwar hatte ich es immer schon „angespitzt“, indem ich es erwärmte, dann lang u. dünn gezogen u. bei halbem Durchmesser abgeschnitten, zusätzlich gerade gebogen. Aber was genau im Extr. vorging konnte ich immer nur erahnen, weil es eine „black box“ ist.

Also habe ich die Alu-Vor- u. Rückseite aus Plexiglas nachgebaut, letztendlich auch den oberen Einlass. Mit Messingröhrchen vor und hinter der Extruderschraube (Abstand je ca. 2mm, unten festgeklebt, oben mit einem Zwirn etwas fester geklemmt) sorgte ich dafür, dass das Filament seinen Weg fand. Wie in der Skizze zu sehen ist im unteren Plastik-Auslass der Übergang zwischen Messing- u. PTFE-Rohr (hoffentlich) lückenlos u. sollte das Plastikklemmteil auch ersetzen.

Ach so: den Tipp von jojoS mit der Wärmeleitpaste zwischen Heatbreak u. Alukühler hatte ich umgesetzt (anfangs allerdings vergessen), Lüfter am Aluteil durch 40 x 40-Lüfter ersetzt, läuft (noch) dauernd, Alu handwarm.

Den Tipp von Andreas, Heatbreak mal auf Verkrustung zu checken ist noch nicht umgesetzt, werde ich aber noch erledigen.

Allerdings war ich nicht nur unglücklich eine "Chinapause" einzulegen, der Ruckstau bei meinen anderen Hobbies gab mir etwas Trost.

Grüße,

Robert

K8200 mit Original-Druckbett, umgedreht, unten mit Kork isoliert, oben Glasscheibe m. Wärmeleitpaste dazwischen, 24V m. SSR gesteuert.

Doppel-Z, Tr 8 x 1,5, mit Riemen getrieben; von Federn gehaltener, frei schwingender Druckertisch, höhenverstellbar.

Früher: Merlin-Hotend (zu friemelig für meine alten Augen), jetzt E3D v6

Schade, das es [k8200-wiki.de] nicht mehr gibt!

wirklich nett wie Ihr versucht mir zu helfen!

Von Oli hatte ich ja schon den Tipp bekommen, den Retract nur auf 0,5mm zu stellen u. auch umgesetzt. Aber auch da verstopfte es spätestens nach dem 5. Layer (20 x 20 x20 Probedruck). Daraufhin habe ich das (noch originale) E3D v6 bei „Manuelle Kontrolle“ einfach nur mal „spucken“ lassen, ein paar mal hintereinander 10mm, aber auch da, also ganz ohne Retract, stockte die Zufuhr nach 30-40mm u. war nur mit ziemlich starkem Zusatzdruck mit den Fingern zum Weiterspucken zu überreden.

Das E3D hat ja einen PTFE-Schlauch vom Extruder bis zu einer ca. 2mm tiefen Bohrung im Heatbreak. Oben am Alu-Kühlkörper wird dieses Röhrchen mit einem schwarzen Klemmteil + einem blauen Ding im Aluteil festgeklemmt (leider so, das ich es nach 2 gelungenen Versuchen es zu entfernen beim 3. Mal nur mit Gewalt u. kaputt raus bekam). Das Klemmteil soll vermutlich verhindern, dass es zwischen dem Röhrchen u. dem Heatbreak einen Zwischenraum geben kann.

Dass das schwarze Pinökel nun nicht mehr da ist macht nach meiner Meinung nichts aus, weil ich das Röhrchen anders eingeklemmt habe:

Unten links sieht man, dass ich das Messingrohr noch angeschrägt habe, damit das Andruck-Lager nahe genug dran kommt.

Hier ist der "Rohbau" aus Plexiglas zu sehen, allerdings stört das große Zahnrad immer noch einen Einblick, weshalb ich auf die Idee mit dem Direktextruder kam:

Hintergrund: Ich hatte schon immer Schwierigkeiten, das Filament im Extruder einzufügen. Zwar hatte ich es immer schon „angespitzt“, indem ich es erwärmte, dann lang u. dünn gezogen u. bei halbem Durchmesser abgeschnitten, zusätzlich gerade gebogen. Aber was genau im Extr. vorging konnte ich immer nur erahnen, weil es eine „black box“ ist.

Also habe ich die Alu-Vor- u. Rückseite aus Plexiglas nachgebaut, letztendlich auch den oberen Einlass. Mit Messingröhrchen vor und hinter der Extruderschraube (Abstand je ca. 2mm, unten festgeklebt, oben mit einem Zwirn etwas fester geklemmt) sorgte ich dafür, dass das Filament seinen Weg fand. Wie in der Skizze zu sehen ist im unteren Plastik-Auslass der Übergang zwischen Messing- u. PTFE-Rohr (hoffentlich) lückenlos u. sollte das Plastikklemmteil auch ersetzen.

Ach so: den Tipp von jojoS mit der Wärmeleitpaste zwischen Heatbreak u. Alukühler hatte ich umgesetzt (anfangs allerdings vergessen), Lüfter am Aluteil durch 40 x 40-Lüfter ersetzt, läuft (noch) dauernd, Alu handwarm.

Den Tipp von Andreas, Heatbreak mal auf Verkrustung zu checken ist noch nicht umgesetzt, werde ich aber noch erledigen.

Allerdings war ich nicht nur unglücklich eine "Chinapause" einzulegen, der Ruckstau bei meinen anderen Hobbies gab mir etwas Trost.

Grüße,

Robert

K8200 mit Original-Druckbett, umgedreht, unten mit Kork isoliert, oben Glasscheibe m. Wärmeleitpaste dazwischen, 24V m. SSR gesteuert.

Doppel-Z, Tr 8 x 1,5, mit Riemen getrieben; von Federn gehaltener, frei schwingender Druckertisch, höhenverstellbar.

Früher: Merlin-Hotend (zu friemelig für meine alten Augen), jetzt E3D v6

Schade, das es [k8200-wiki.de] nicht mehr gibt!

|

Re: Velleman K8200 Erfahrungen/Baubericht 03. December 2017 04:07 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Robert,

ich habe zwar kein 1,75mm E3D im Einsatz bzw. kenn mich mit dem Teflonröhrchen nicht aus, aber hier mal meine Gedanken zu dem Thema:

Wenn das Hotend nicht verstopft kann es für mich nur sein, dass das Teflonröhrchen zu nah an den Heizblock rutscht und sich dann der Filamentkanal verengt.

Falls es also nicht der Fall ist, das Filament hochsteigt, sich dort etwas abkühlt und sich dann ein Propfen bildet, kommt für mich nur in Frage,

dass sich das untere Ende des Schlauches kräuselt und so einen Transport für den Extrudermotor erschwert bzw. unmöglich macht.

Dafür spricht Deine Aussage, dass wenn Du von oben manuell nachdrückst unten wieder Filament rauskommt.

Habe ein Video bzgl. dem Zusammenbau gefunden.

Hier sieht man einen jungen Mann, der beim Zusammenbau die Schlauchlänge mit einem Edding markiert und dann aber das schwarze Teil einbringt und die Markierung

dann mit dem schwarzen Teil abgleicht. D. h. für mich, dass unten der Schlauch nicht aufsteht, sondern etwas nach oben gezogen wird (schätze hier 1-2mm).

Damit wird dem Schlauch auch die Möglichkeit gegeben sich noch etwas längen zu können wenn es warm wird und nicht unten aufzusitzen und ev. den Filamentkanal zu verengen.

Nach Außen kann sich der Schlauch ja nicht ausdehen, da ja die Wandung des Heatbreak das Teil in Form hält, wenn dann nur nach innen was dann aber den Kanal verengt.

Die schwarze Klammer mit dem blauen Clip ist scheinbar dazu da, den Schlauch oben zu halten so dass er beim Filamentransport nicht mit nach unten in das Hotend reingedrückt wird.

Ich würde den Schlauch unten innen auch etwas konisch mit einem Teppichmesser o. ä. ausschneiden, damit sich der Kanal nicht so verengen kann.

Hier das Video:

[www.youtube.com]

Bei einem Kumpel konnte ich etwas Erfahrung mit Bowden-Extruder und Teflon-Röhrchen sammeln. Das war ein Flyingbear Tornado. Dort hat sich immer das untere Teil am Teflonschlauch

gekräuselt, bis ich dann rausgefunden habe, dass der Lüfter, der die Sache kühlen soll verpolt angeschlossen war. Da das Ding aber unter einer Abdeckung steckt hat man nicht gesehen ob

das Ding läuft oder nicht. Ich bin davon ausgegangen, dass er alles richtig angeschlossen hat. Er Maschinenbautechniker, ich nur einfacher Kaufmann. Aber wir haben dann den Fehler lokalisiert

und die Sache zum Laufen gebracht.

Deshalb habe ich da einfach das Telfonröhrchen im Verdacht. Ausser Du kannst uns hier bestätigen dass es eher an geschmolzenem und hochgestiegenen Filament hängt, was auf ein Problem mit

der Kühlung schließen ließe.

Ich habe auch schon gesehen, dass Leute beim E3D gerne den Kühlkörper mit der Heatbreak auf den Heizblock geschraubt haben und von der Düse unten dann entsprechend noch ein paar Gewindegänge

zu sehen waren. Hier würde ich auch vorschlagen, dass man die Düse bis zum Anschlag plan in den Heizblock schraubt und dann von oben den Kühlkörper mit Heatbreak dagegen schraubt.

So entsteht dann noch ein kleiner Absatz, der ebenfalls hilft das Hotend und das Coldend von einander etwas zu trennen.

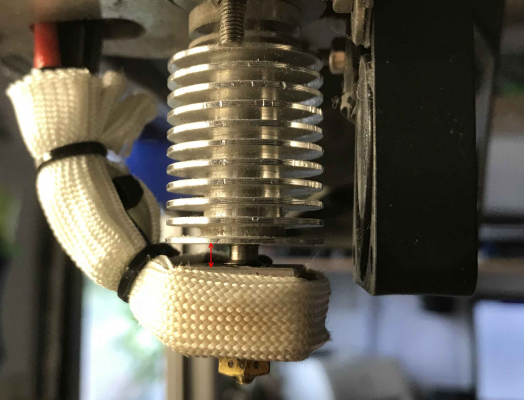

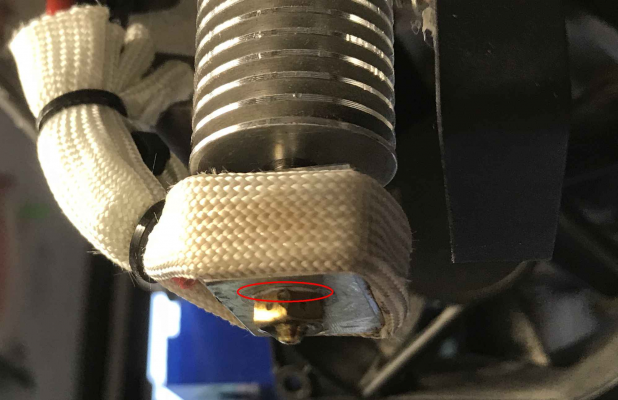

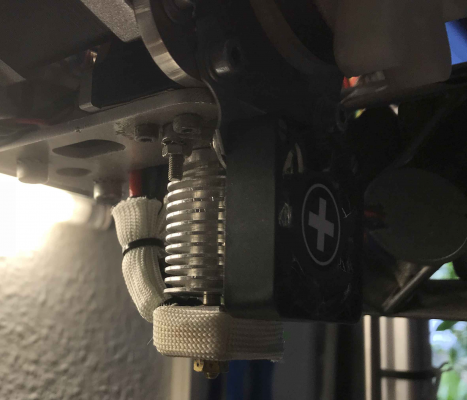

Ich gehe aber mal davon aus, dass Du das auch so gemacht hast. Da ich aber kein Bild von Dir dazu gesehen habe bzw. nicht im Kopf habe hier mal die Fotos von meinem 3mm E3D:

Hier mal der Absatz (teilweise sieht man noch 1-2 Gewindegänge von der Heatbreak)

Der Kühlungslüfter (siehe rechts) überlappt etwas; d. h. er erfasst auch den unteren Bereich mit dem Heatbreak-Rest

Das Hotend ansich habe ich mit Fiberglasschlauch gegen das Auskühlen von dem Kühlungslüfter und auch vom Objektlüfter

(sieht man im Hintergrund etwas) geschützt:

Hier mal die Düse plan auf dem Heizblock (habe das Gewinde der Düse mit etwas Wärmeleitkleber in das Hotend eingedreht; Reste sieht man noch am Rand)

Hier das Hotend komplett:

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

ich habe zwar kein 1,75mm E3D im Einsatz bzw. kenn mich mit dem Teflonröhrchen nicht aus, aber hier mal meine Gedanken zu dem Thema:

Wenn das Hotend nicht verstopft kann es für mich nur sein, dass das Teflonröhrchen zu nah an den Heizblock rutscht und sich dann der Filamentkanal verengt.

Falls es also nicht der Fall ist, das Filament hochsteigt, sich dort etwas abkühlt und sich dann ein Propfen bildet, kommt für mich nur in Frage,

dass sich das untere Ende des Schlauches kräuselt und so einen Transport für den Extrudermotor erschwert bzw. unmöglich macht.

Dafür spricht Deine Aussage, dass wenn Du von oben manuell nachdrückst unten wieder Filament rauskommt.

Habe ein Video bzgl. dem Zusammenbau gefunden.

Hier sieht man einen jungen Mann, der beim Zusammenbau die Schlauchlänge mit einem Edding markiert und dann aber das schwarze Teil einbringt und die Markierung

dann mit dem schwarzen Teil abgleicht. D. h. für mich, dass unten der Schlauch nicht aufsteht, sondern etwas nach oben gezogen wird (schätze hier 1-2mm).

Damit wird dem Schlauch auch die Möglichkeit gegeben sich noch etwas längen zu können wenn es warm wird und nicht unten aufzusitzen und ev. den Filamentkanal zu verengen.

Nach Außen kann sich der Schlauch ja nicht ausdehen, da ja die Wandung des Heatbreak das Teil in Form hält, wenn dann nur nach innen was dann aber den Kanal verengt.

Die schwarze Klammer mit dem blauen Clip ist scheinbar dazu da, den Schlauch oben zu halten so dass er beim Filamentransport nicht mit nach unten in das Hotend reingedrückt wird.

Ich würde den Schlauch unten innen auch etwas konisch mit einem Teppichmesser o. ä. ausschneiden, damit sich der Kanal nicht so verengen kann.

Hier das Video:

[www.youtube.com]

Bei einem Kumpel konnte ich etwas Erfahrung mit Bowden-Extruder und Teflon-Röhrchen sammeln. Das war ein Flyingbear Tornado. Dort hat sich immer das untere Teil am Teflonschlauch

gekräuselt, bis ich dann rausgefunden habe, dass der Lüfter, der die Sache kühlen soll verpolt angeschlossen war. Da das Ding aber unter einer Abdeckung steckt hat man nicht gesehen ob

das Ding läuft oder nicht. Ich bin davon ausgegangen, dass er alles richtig angeschlossen hat. Er Maschinenbautechniker, ich nur einfacher Kaufmann. Aber wir haben dann den Fehler lokalisiert

und die Sache zum Laufen gebracht.

Deshalb habe ich da einfach das Telfonröhrchen im Verdacht. Ausser Du kannst uns hier bestätigen dass es eher an geschmolzenem und hochgestiegenen Filament hängt, was auf ein Problem mit

der Kühlung schließen ließe.

Ich habe auch schon gesehen, dass Leute beim E3D gerne den Kühlkörper mit der Heatbreak auf den Heizblock geschraubt haben und von der Düse unten dann entsprechend noch ein paar Gewindegänge

zu sehen waren. Hier würde ich auch vorschlagen, dass man die Düse bis zum Anschlag plan in den Heizblock schraubt und dann von oben den Kühlkörper mit Heatbreak dagegen schraubt.

So entsteht dann noch ein kleiner Absatz, der ebenfalls hilft das Hotend und das Coldend von einander etwas zu trennen.

Ich gehe aber mal davon aus, dass Du das auch so gemacht hast. Da ich aber kein Bild von Dir dazu gesehen habe bzw. nicht im Kopf habe hier mal die Fotos von meinem 3mm E3D:

Hier mal der Absatz (teilweise sieht man noch 1-2 Gewindegänge von der Heatbreak)

Der Kühlungslüfter (siehe rechts) überlappt etwas; d. h. er erfasst auch den unteren Bereich mit dem Heatbreak-Rest

Das Hotend ansich habe ich mit Fiberglasschlauch gegen das Auskühlen von dem Kühlungslüfter und auch vom Objektlüfter

(sieht man im Hintergrund etwas) geschützt:

Hier mal die Düse plan auf dem Heizblock (habe das Gewinde der Düse mit etwas Wärmeleitkleber in das Hotend eingedreht; Reste sieht man noch am Rand)

Hier das Hotend komplett:

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 03. December 2017 07:22 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

Ist das Zahnflankenspiel gleichbleibend? Ich kann mich erinnern, dass ein Ritzel (am Motor) extrem geeiert hatte, Da in der Packung auch Ersatz beilag war das kein Problem.

Die Transportwelle sollte minimal axiales Spiel haben, also die Lager nicht klemmen!

Ich habe letztens den Begriff "Landmaschinenluft" bei einem Kunden gehört, ganz nach dem Motto: passt wackelt und hat Luft, oder was klappert kann nicht festgehen!

Das gilt natürlich auch für die temperaturabhänige Längenänderung, so wie Oli das schon beschrieben hat.

Viel Erfolg weiterhin, Udo

Die Transportwelle sollte minimal axiales Spiel haben, also die Lager nicht klemmen!

Ich habe letztens den Begriff "Landmaschinenluft" bei einem Kunden gehört, ganz nach dem Motto: passt wackelt und hat Luft, oder was klappert kann nicht festgehen!

Das gilt natürlich auch für die temperaturabhänige Längenänderung, so wie Oli das schon beschrieben hat.

Viel Erfolg weiterhin, Udo

|

Re: Velleman K8200 Erfahrungen/Baubericht 03. December 2017 07:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Da kann ich Udo nur beipflichten.

Trotz Umbau auf Riemen, ziehe ich die Mutter der Transportschrauben nicht zu sehr an.

Meist ziehe ich fest und dann wieder eine viertel Umdrehung zurück.

Ich kann die Lager sogar noch in den gefrästen Flächen hin und her bewegen.

Auch die Riemenspannung habe ich da nicht auf Maximum.

Sobald ich dann das Filament einspanne und die Feder das lose Lager bzw. das Filament gegen die Transportschraube drückt, passt alles.

Von Hand sollte man das Rad der Transportschraube locker drehen können ohne stellenweisen Schwergang.

Einzig die magnetischen Rastungen vom Stepper muss man überwinden; der Rest muss ganz leicht laufen.

Damit werden auch Unrundheiten von der Transportschraube gut ausgeglichen.

Ansonsten hört man immer an der gleichen Stelle ein Knacken.

Das ist auch ein Indiz dafür, dass die Transportschraube zu stark angezogen ist.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

Trotz Umbau auf Riemen, ziehe ich die Mutter der Transportschrauben nicht zu sehr an.

Meist ziehe ich fest und dann wieder eine viertel Umdrehung zurück.

Ich kann die Lager sogar noch in den gefrästen Flächen hin und her bewegen.

Auch die Riemenspannung habe ich da nicht auf Maximum.

Sobald ich dann das Filament einspanne und die Feder das lose Lager bzw. das Filament gegen die Transportschraube drückt, passt alles.

Von Hand sollte man das Rad der Transportschraube locker drehen können ohne stellenweisen Schwergang.

Einzig die magnetischen Rastungen vom Stepper muss man überwinden; der Rest muss ganz leicht laufen.

Damit werden auch Unrundheiten von der Transportschraube gut ausgeglichen.

Ansonsten hört man immer an der gleichen Stelle ein Knacken.

Das ist auch ein Indiz dafür, dass die Transportschraube zu stark angezogen ist.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 03. December 2017 08:13 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

Oli, Robert

Ja, ich kann mir gut vorstellen, dass der PTFE-Inliner das Problem sein kann, wenn er zu lang ist, oder die Enden unsauber geschnitten, oder gequetscht sind. Das Teflon-Röhrchen darf ruhig etwas kürzer sein und wackeln, da es beim orig. E3D nicht mit dem geschmolzenem Filament in Berührung kommt. Das Spiel würde höchstens bei Bowden und Retract eine Rolle spielen.

Ferner ist auch das Innere der Heatbreak zu begutachten, ob sauber und kein Grat vorhanden ist.

Als ich vorher über E3D Clone und MK8/MK10 (1.75mm!) geschrieben habe, habe ich den wesentlichen Unterschied vergessen zu erwähnen - PTFE-Inliner geht bei denen bis zum/in den Heizblock! Ich habe hier sogar eine chinesische E3D-Heatbreak, wo das der Fall ist. Ich meine aber, da muss aber auch eine passende Düse verwendet werden, die Öffnung am Gewinde ist anders geformt.

Und zum Bowden:

+ Der Druckkopf kann sich schneller bewegen (kein Thema beim K8200)

+ Filament ist bis zum Druckkopf geschützt

+ Weniger (beweglicher) Kabel zum Druckkopf

- Unpräzisere Förderung, Filament hat im Schlauch Platz, deswegen muss das Filament zuerst "vorgespannt" werden, der Druck entlädt sich langsam über die Düse - es läuft nach

- Längerer und unpräziser Retract, siehe oben. Deswegen gibt es mehr Fadenbildung

- Man braucht mehr Kraft, wegen der größeren Reibung, die auch vom Biegeradius abhängig ist

- Flexible Filamente sind ein großes Problem

- Filamentwechsel könnte problematisch sein, wenn man kein Coldpull machen kann, oder das Ende des Filaments im Schlauch steckt, diese Schlauchhalterungen können sehr störrisch sein

MfG,

Andreas

PS.

Ergänzt, dass es bei den PTFE-Inlinern um die 1.75mm Varianten geht

Und wieder muss ich Oli recht geben, die Kugellager der Filamentschraube dürfen nicht zu fest sein

PPS.

Robert, wie ist bei Dir die Filamentspule befestigt? Ich hatte am Anfang die blanke M6-Stange benutzt, wie vorgesehen, da hatte sich die Spule aber immer festgefressen.

2-mal bearbeitet. Zuletzt am 03.12.17 08:32.

Ja, ich kann mir gut vorstellen, dass der PTFE-Inliner das Problem sein kann, wenn er zu lang ist, oder die Enden unsauber geschnitten, oder gequetscht sind. Das Teflon-Röhrchen darf ruhig etwas kürzer sein und wackeln, da es beim orig. E3D nicht mit dem geschmolzenem Filament in Berührung kommt. Das Spiel würde höchstens bei Bowden und Retract eine Rolle spielen.

Ferner ist auch das Innere der Heatbreak zu begutachten, ob sauber und kein Grat vorhanden ist.

Als ich vorher über E3D Clone und MK8/MK10 (1.75mm!) geschrieben habe, habe ich den wesentlichen Unterschied vergessen zu erwähnen - PTFE-Inliner geht bei denen bis zum/in den Heizblock! Ich habe hier sogar eine chinesische E3D-Heatbreak, wo das der Fall ist. Ich meine aber, da muss aber auch eine passende Düse verwendet werden, die Öffnung am Gewinde ist anders geformt.

Und zum Bowden:

+ Der Druckkopf kann sich schneller bewegen (kein Thema beim K8200)

+ Filament ist bis zum Druckkopf geschützt

+ Weniger (beweglicher) Kabel zum Druckkopf

- Unpräzisere Förderung, Filament hat im Schlauch Platz, deswegen muss das Filament zuerst "vorgespannt" werden, der Druck entlädt sich langsam über die Düse - es läuft nach

- Längerer und unpräziser Retract, siehe oben. Deswegen gibt es mehr Fadenbildung

- Man braucht mehr Kraft, wegen der größeren Reibung, die auch vom Biegeradius abhängig ist

- Flexible Filamente sind ein großes Problem

- Filamentwechsel könnte problematisch sein, wenn man kein Coldpull machen kann, oder das Ende des Filaments im Schlauch steckt, diese Schlauchhalterungen können sehr störrisch sein

MfG,

Andreas

PS.

Ergänzt, dass es bei den PTFE-Inlinern um die 1.75mm Varianten geht

Und wieder muss ich Oli recht geben, die Kugellager der Filamentschraube dürfen nicht zu fest sein

PPS.

Robert, wie ist bei Dir die Filamentspule befestigt? Ich hatte am Anfang die blanke M6-Stange benutzt, wie vorgesehen, da hatte sich die Spule aber immer festgefressen.

2-mal bearbeitet. Zuletzt am 03.12.17 08:32.

|

Re: Velleman K8200 Erfahrungen/Baubericht 03. December 2017 10:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Andreas,

das mit der Filamentspule hatte ich auch schnell rausbekommen. Immer wenn die Spule nachschwang, hat es bei mir den Druckkopf wieder etwas angehoben, was man dann in den Layerlagen sehen konnte.

Da hatte ich am Anfang bei Thingiverse gleich einen Spulenadapter mit eingepresstem Kugellager gesehen.

Ich gehe aber mal davon aus, dass Robert da was Adäquates am Start hat?!

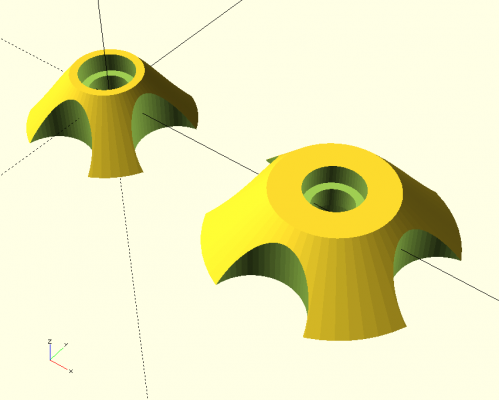

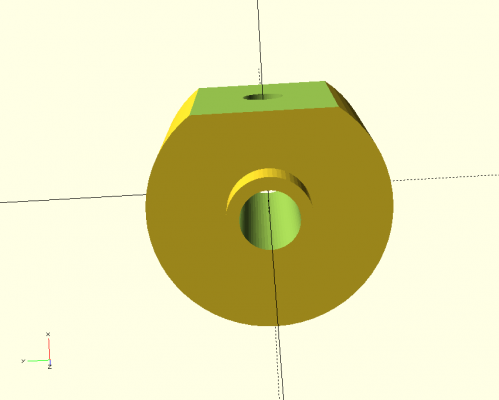

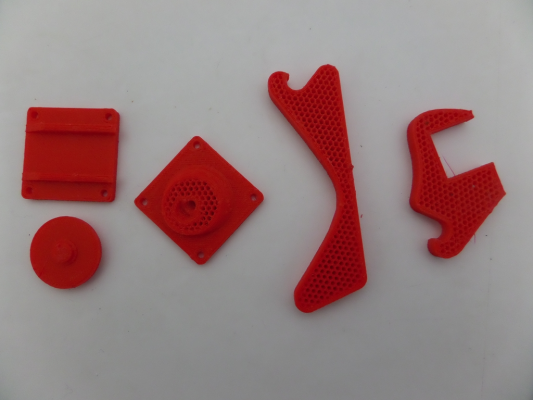

Ich habe mir das Teil dann nachkonstruiert, je 2 Lager 606RS (6x17x6mm) eingepresst und mit einem Normteile-Klemmhebel und einem weiteren Druckteil auf der M6-Gewindestange befestigt.

2 Typen Spulenhalter:

Klemmteil für M5-Klemmhebel:

Hier z. B. ein passender Klemmhebel:

[www.ebay.de]

So sieht das montiert aus (Die Sternmutter habe ich nur auf dem Gewindeende, da das in Augehöhe raussteht; ist kein Muss für die Funktion).

Vorne und hinten in die Spule je einen Spulenhalter (ist, glaub ich der Kleine von den Beiden), das Klemmteil drübergeschoben und mit dem Klemmhebel fixieren.

Wenn man will noch das Gewindeende mit einer Sterngriff-Mutter sichern. (Habe ich mir auch mal was gedruckt, aber die Industriemutter ist günstig und sieht besser aus!):

Falls jemand hier die OpenSCAD-Quellcodes braucht, bitte einfach melden.

Ich gehe aber davon aus, dass hier fast jeder im Forum dieses Problem am Drucker schon behoben hat?!

Gruß

Oli

1-mal bearbeitet. Zuletzt am 03.12.17 10:06.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

das mit der Filamentspule hatte ich auch schnell rausbekommen. Immer wenn die Spule nachschwang, hat es bei mir den Druckkopf wieder etwas angehoben, was man dann in den Layerlagen sehen konnte.

Da hatte ich am Anfang bei Thingiverse gleich einen Spulenadapter mit eingepresstem Kugellager gesehen.

Ich gehe aber mal davon aus, dass Robert da was Adäquates am Start hat?!

Ich habe mir das Teil dann nachkonstruiert, je 2 Lager 606RS (6x17x6mm) eingepresst und mit einem Normteile-Klemmhebel und einem weiteren Druckteil auf der M6-Gewindestange befestigt.

2 Typen Spulenhalter:

Klemmteil für M5-Klemmhebel:

Hier z. B. ein passender Klemmhebel:

[www.ebay.de]

So sieht das montiert aus (Die Sternmutter habe ich nur auf dem Gewindeende, da das in Augehöhe raussteht; ist kein Muss für die Funktion).

Vorne und hinten in die Spule je einen Spulenhalter (ist, glaub ich der Kleine von den Beiden), das Klemmteil drübergeschoben und mit dem Klemmhebel fixieren.

Wenn man will noch das Gewindeende mit einer Sterngriff-Mutter sichern. (Habe ich mir auch mal was gedruckt, aber die Industriemutter ist günstig und sieht besser aus!):

Falls jemand hier die OpenSCAD-Quellcodes braucht, bitte einfach melden.

Ich gehe aber davon aus, dass hier fast jeder im Forum dieses Problem am Drucker schon behoben hat?!

Gruß

Oli

1-mal bearbeitet. Zuletzt am 03.12.17 10:06.

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 04. December 2017 18:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 186 |

Gestern Nacht habe ich doch noch mal Pause mit der Pause gemacht, das E3D noch einmal auseinander genommen. Der PTFE-Schlauch war eindeutig nicht zu lang, so dass er bei Wärmeausdehnung unter Druck innen dünner werden würde, eher 3mm zu kurz. Zwar waren dort, wo die schwarze Klemme war, am Röhrchen Pressspuren zu sehen, Filament lässt sich aber trotzdem leicht durchschieben. Habe trotzdem ein neues Stück beim Zusammenbau genommen, ca. 2mm länger als vorher.

Heatbreak und Düse erhitzt u. Rest vom Filament rausgedrückt (@jojoS: mein Zahnstocher war ca. 2mm ø, habe ihn dann mit Akkuschrauber u. Schleifpapier auf 1,8 dünner "gedrechselt"), ging gut, kein Dreck o. Kohle zu erkennen.

Zusammen- u. wieder angebaut u. mit Manueller Kontrolle in 10mm-Schritten spucken lassen.

Starke Enttäuschung: immer wieder kleinere Staus!

Das große Zahnrad hat sich immer brav gedreht, also beim Antrieb der Extruderschraube kein Fehler.

Bleibt eigentlich nur noch die Extruderschraube selber, die ich mir damals für 3mm-Filament geschnitten hatte, oder der falsche Andruck durch Kugellager u./o. Feder. Die Originalfeder hatte ich früher schon gegen eine weniger starke ausgewechselt, jetzt habe ich eine 20mm lange, 8,2mm Außen-ø, 0,8mm Draht-ø, die ich die ich ca. auf die Hälfte zusammendrücke.

Die Extruderschraube hatte ich mit einem 6mm-Gewindeschneider geschnitten, vielleicht wäre für 1,75er Filament eher ein 4mm-Schneider besser.

Aber eigentlich wollte ich pausieren u. auf 3mm-F. zurück rudern.

Erst mal vielen Dank für Eure Versuche, mir zu helfen, ich melde mich später wieder!

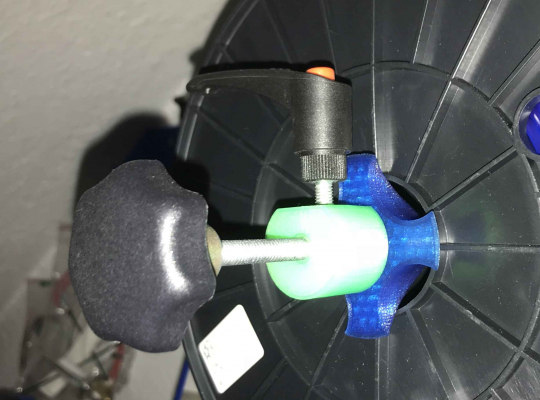

PS: @Oli: Kompliment für Deine F.-Rollen-Lagerung! Bei mir gilt allerdings: Hauptsache es funktioniert u. sieht so aus:

Also eine Gewindestange mit Schraubzwinge irgentwie an passender Position geklemmt, darauf 2 Kugellager, darüber ein etwas größeres Plastikrohr, große U-Scheibe u. mit 2 Muttern gekontert:

1-mal bearbeitet. Zuletzt am 04.12.17 19:09.

Grüße,

Robert

K8200 mit Original-Druckbett, umgedreht, unten mit Kork isoliert, oben Glasscheibe m. Wärmeleitpaste dazwischen, 24V m. SSR gesteuert.

Doppel-Z, Tr 8 x 1,5, mit Riemen getrieben; von Federn gehaltener, frei schwingender Druckertisch, höhenverstellbar.

Früher: Merlin-Hotend (zu friemelig für meine alten Augen), jetzt E3D v6

Schade, das es [k8200-wiki.de] nicht mehr gibt!

Heatbreak und Düse erhitzt u. Rest vom Filament rausgedrückt (@jojoS: mein Zahnstocher war ca. 2mm ø, habe ihn dann mit Akkuschrauber u. Schleifpapier auf 1,8 dünner "gedrechselt"), ging gut, kein Dreck o. Kohle zu erkennen.

Zusammen- u. wieder angebaut u. mit Manueller Kontrolle in 10mm-Schritten spucken lassen.

Starke Enttäuschung: immer wieder kleinere Staus!

Das große Zahnrad hat sich immer brav gedreht, also beim Antrieb der Extruderschraube kein Fehler.

Bleibt eigentlich nur noch die Extruderschraube selber, die ich mir damals für 3mm-Filament geschnitten hatte, oder der falsche Andruck durch Kugellager u./o. Feder. Die Originalfeder hatte ich früher schon gegen eine weniger starke ausgewechselt, jetzt habe ich eine 20mm lange, 8,2mm Außen-ø, 0,8mm Draht-ø, die ich die ich ca. auf die Hälfte zusammendrücke.

Die Extruderschraube hatte ich mit einem 6mm-Gewindeschneider geschnitten, vielleicht wäre für 1,75er Filament eher ein 4mm-Schneider besser.

Aber eigentlich wollte ich pausieren u. auf 3mm-F. zurück rudern.

Erst mal vielen Dank für Eure Versuche, mir zu helfen, ich melde mich später wieder!

PS: @Oli: Kompliment für Deine F.-Rollen-Lagerung! Bei mir gilt allerdings: Hauptsache es funktioniert u. sieht so aus:

Also eine Gewindestange mit Schraubzwinge irgentwie an passender Position geklemmt, darauf 2 Kugellager, darüber ein etwas größeres Plastikrohr, große U-Scheibe u. mit 2 Muttern gekontert:

1-mal bearbeitet. Zuletzt am 04.12.17 19:09.

Grüße,

Robert

K8200 mit Original-Druckbett, umgedreht, unten mit Kork isoliert, oben Glasscheibe m. Wärmeleitpaste dazwischen, 24V m. SSR gesteuert.

Doppel-Z, Tr 8 x 1,5, mit Riemen getrieben; von Federn gehaltener, frei schwingender Druckertisch, höhenverstellbar.

Früher: Merlin-Hotend (zu friemelig für meine alten Augen), jetzt E3D v6

Schade, das es [k8200-wiki.de] nicht mehr gibt!

|

Re: Velleman K8200 Erfahrungen/Baubericht 05. December 2017 08:37 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 99 |

>Bleibt eigentlich nur noch die Extruderschraube selber, die ich mir damals für 3mm-Filament geschnitten hatte

Das hört sich nach dem eigentlichen Problem an, die Schraube muss zum Filamentdurchmesser passen. Auch bei den Direktantrieben gibt es unterschiedliche Zahnräder für 3/1,75mm. Wenn das Zahnrad durchdreht und Krümmel vom Abrieb in den Teflon Schlauch kommen wird das Ruckzuck blockieren.

K8200 [Optimierungsphase}

Das hört sich nach dem eigentlichen Problem an, die Schraube muss zum Filamentdurchmesser passen. Auch bei den Direktantrieben gibt es unterschiedliche Zahnräder für 3/1,75mm. Wenn das Zahnrad durchdreht und Krümmel vom Abrieb in den Teflon Schlauch kommen wird das Ruckzuck blockieren.

K8200 [Optimierungsphase}

|

Re: Velleman K8200 Erfahrungen/Baubericht 05. December 2017 13:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 504 |

Hallo Robert,

danke für die Blumen. Aber wenn Deine Lösung funktioniert ist alles i. O.

Der Zweck heiligt ja die Mittel.

Ich sehe das wie jojoS.

Dann kann es eigentlich nur noch an der Zuführung liegen.

Du hattest ja auch geschrieben, dass wenn Du von Hand nachdrückst wieder Material kommt.

Ich habe noch die org. Feder bei 3mm drin. Die drückt schon recht stark gegen das Filament.

Wenn nun noch das Filament nicht gut anliegt, da dünner kann das schon zu einem Förderproblem kommen.

Und da Du auch keine Materialreste im Teflonschlauch gefunden hast, spricht das ebenfalls für die Förderung.

Dann kommt es ja auch noch auf die Fördergeschwindigkeit an.

Wenn Du sagst, dass es am Anfang läuft, könnte man auch glauben, dass unten das Filament nicht schnell genug geschmolzen wird

und deshalb der Vorschub versagt. Funktioniert das besser, wenn Du langsam(er) förderst?

Aber ich denke mit dem (Rück)Umbau auf 3mm dürfte das alles wieder funktionieren.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

danke für die Blumen. Aber wenn Deine Lösung funktioniert ist alles i. O.

Der Zweck heiligt ja die Mittel.

Ich sehe das wie jojoS.

Dann kann es eigentlich nur noch an der Zuführung liegen.

Du hattest ja auch geschrieben, dass wenn Du von Hand nachdrückst wieder Material kommt.

Ich habe noch die org. Feder bei 3mm drin. Die drückt schon recht stark gegen das Filament.

Wenn nun noch das Filament nicht gut anliegt, da dünner kann das schon zu einem Förderproblem kommen.

Und da Du auch keine Materialreste im Teflonschlauch gefunden hast, spricht das ebenfalls für die Förderung.

Dann kommt es ja auch noch auf die Fördergeschwindigkeit an.

Wenn Du sagst, dass es am Anfang läuft, könnte man auch glauben, dass unten das Filament nicht schnell genug geschmolzen wird

und deshalb der Vorschub versagt. Funktioniert das besser, wenn Du langsam(er) förderst?

Aber ich denke mit dem (Rück)Umbau auf 3mm dürfte das alles wieder funktionieren.

Gruß

Oli

3DRag alias Velleman K8200, 80mm Objektlüfter, Extruder mit GT2-Riemenantrieb, E3D-Hotend mit 40mm Lüfter,

Z-Links: 1 x Kugelumlaufspindel 12x4, Z-Rechts: 2. Kugelbüchse, X/Y-Umbau auf GT2-Riemen, 24V/120W Netzteil

für Bett via Relais-Schaltung, vom Board gesteuerter Hotend- und Logiklüfter via MosFET-Schaltung.

Weitere/detailliertere Infos zu Umbauten/Eigenkonstruktionen an/von meinem/meinen 3D-Drucker(n) findet Ihr unter:

[www.oliver-schlenker.dyndns.org]

|

Re: Velleman K8200 Erfahrungen/Baubericht 05. December 2017 18:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 186 |

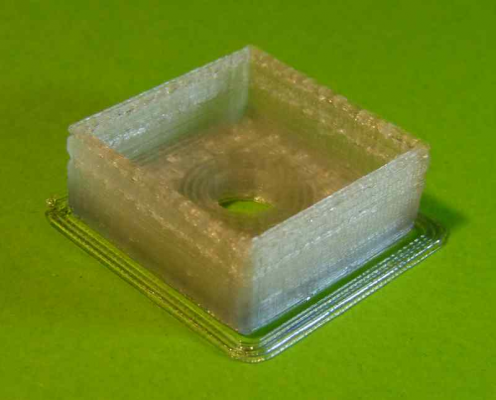

Jau, es war tatsächlich die Extruderschraube! Hier mal alt und neu:

Die alte war mit 6mm geschnitten, für die neue habe ich einen 4mm-Gewindebohrer benutzt, der mir wg. Übereifer auch noch zerbrochen ist.

Und hier mein 1. Testergebnis:

Ich bin begeistert! Sogar der Brim (o. Raft?) fehlerfrei vom 1mm an! Nur in der Außenhülle trat in 2 verschiedenen Layern ein kleiner Schönheitsfehler auf.

Ich danke Euch allen!

Grüße,

Robert

K8200 mit Original-Druckbett, umgedreht, unten mit Kork isoliert, oben Glasscheibe m. Wärmeleitpaste dazwischen, 24V m. SSR gesteuert.

Doppel-Z, Tr 8 x 1,5, mit Riemen getrieben; von Federn gehaltener, frei schwingender Druckertisch, höhenverstellbar.

Früher: Merlin-Hotend (zu friemelig für meine alten Augen), jetzt E3D v6

Schade, das es [k8200-wiki.de] nicht mehr gibt!

Die alte war mit 6mm geschnitten, für die neue habe ich einen 4mm-Gewindebohrer benutzt, der mir wg. Übereifer auch noch zerbrochen ist.

Und hier mein 1. Testergebnis:

Ich bin begeistert! Sogar der Brim (o. Raft?) fehlerfrei vom 1mm an! Nur in der Außenhülle trat in 2 verschiedenen Layern ein kleiner Schönheitsfehler auf.

Ich danke Euch allen!

Grüße,

Robert

K8200 mit Original-Druckbett, umgedreht, unten mit Kork isoliert, oben Glasscheibe m. Wärmeleitpaste dazwischen, 24V m. SSR gesteuert.

Doppel-Z, Tr 8 x 1,5, mit Riemen getrieben; von Federn gehaltener, frei schwingender Druckertisch, höhenverstellbar.

Früher: Merlin-Hotend (zu friemelig für meine alten Augen), jetzt E3D v6

Schade, das es [k8200-wiki.de] nicht mehr gibt!

|

Re: Velleman K8200 Erfahrungen/Baubericht 06. December 2017 05:17 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 124 |

Na jetzt weiss ich wo der Hund begraben ist. Kann es vielleicht sein, dass das Anpresslager schon auf der Welle aufliegt und kein besserer Anpressdruck mehr zustandekommt?

Ich habe ja noch die Originalschraube mit der gepressten Rändelung, da würde das "Breitgewalzte" Filament ein Grund fürs Stocken sein.

Es ist ein steiniger Weg bis zum zuverlässigen Drucker, der kann schon Nerven kosten!

Temperatur runter, so dass das Filament gerade noch fliesst. Die Steps/mm auch senken und dann schrittweise anpassen bis es ein guter Probedruck ist.

Und immer nur Schritt für Schritt! Zuviele Änderungen auf einmal lenken die Aufmerksamkeit auf Dinge, die nicht relevant sind.

Upps, da hat mir der Cache vom FireFox wohl einen Streich gespielt, Ich lass das aber mal so stehen.

Ich lass das aber mal so stehen.

3-mal bearbeitet. Zuletzt am 06.12.17 10:18.

Ich habe ja noch die Originalschraube mit der gepressten Rändelung, da würde das "Breitgewalzte" Filament ein Grund fürs Stocken sein.

Es ist ein steiniger Weg bis zum zuverlässigen Drucker, der kann schon Nerven kosten!

Temperatur runter, so dass das Filament gerade noch fliesst. Die Steps/mm auch senken und dann schrittweise anpassen bis es ein guter Probedruck ist.

Und immer nur Schritt für Schritt! Zuviele Änderungen auf einmal lenken die Aufmerksamkeit auf Dinge, die nicht relevant sind.

Upps, da hat mir der Cache vom FireFox wohl einen Streich gespielt,

Ich lass das aber mal so stehen.

Ich lass das aber mal so stehen.3-mal bearbeitet. Zuletzt am 06.12.17 10:18.

|

Re: Velleman K8200 Erfahrungen/Baubericht 30. December 2017 07:29 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 29 |

Hallo,

Mal was anderes....

Ich habe mir TMC2130 eingebaut im originalen Sangiuolulo des K8200 Controller Boards eingebaut. Mit etwas Mühe, einem frischen Marlin, neuen Pinbelegungen und Einstellungsoptimierungen läuft alles. Als nächstes werde ich StallGuard2 als Endschalter konfigurieren. Das ist alles kein Problem und geht wunderbar.

Mein Interesse ist den DIAG pin des TMC2130 des Extruder Treibers mit StallGuard zu nutzen. Kommt es zu einem Jam im Extruder, so sollte der Extruder kurzeitig mehr Last sehen, sich durch das Filament "fräsen" und dann in der Last abfallen. Beide Ereignisse mehr last und plötzliche Lastabfall unter einem Schwellwert kann man mit dem TMC2130 auslesen und als Schaltereignis auf den DIAG pin geben.

Ich bin ggf. zu blöd und habe es noch nicht gefunden, aber wie kann ich in Marlin das so aufsetzen, dass dieses Signal auf einen Digitalpin gelesen wird und eine Aktion ausgelöst wird. Oder, weil auch der Raspi mit Octoprint dranhängt, kann man das DIAG signal auf einen Pin des Raspi geben und dann über ein Plugin den Abbruch des Printjobs (G-Code Folge) und das Abschalten des Systems einleiten?

Grüße

Hans-Burton

Umgesetzt:

- 2 Z-Achsen mit TR10-2 und zusätzlich Z-Wobblekompensator (Linearlager) (Eigenkonstruktion)

- X & Y und Z Achse mit 0.9 Schrittmotoren,

- Arduino Due + RADDS mit Marlin 2.0.x

- SilentStepStick TMC 2130 Treiber auf X, Y, Z und E (X, Y 64 Mikroschritte und 256x interpoliert) = 1285 Schritte/mm und Extruder(64 Mikroschritte und 256x interpoliert) = 2300 Schritte/mm)

- Igus Gleitlager für X und Y Achsen - Lagerspiel einstellbar,

- X & Y-Achse auf 10mm beschichtete Aluminium Stange,

- Alu Wellenhalter für X-Achse

- Autobedleveling mit induktivem Näherungsschalter,

- Stärkeres (150W) 15V Netzteil, separates 24V Netzteil für Bett,

- laterale Verstärkung/Abstützung des Z-Achsenrahmens durch zusätzliche Profile & Schlitten mit L-Profilen verstärkt,

- Octoprint auf R-Pi mit USV für geordnetes Herunterfahren,

- Extruder auf GT2 Riemen umgerüstet

- MK3 Heizbett

- Energieketten

- E3D mit 40mm Lüfter,

- Neue Hot-End Aufnahme (Eigenkonstruktion) mit Teilelüfter

- Schaltung des Controller Lüfter und Extruder Lüfter über den Controller

- Filamentsensor am Raspi - Octoprint - Pause (Plugin)

- RGB Beleuchtung / Statusanzeige über Octoprint gesteuert.

- Weitere neu konstruierte Teile in Thingiverse unter "rudyard_kipling"

- Automatisches Abschalten des Druckers nach Abschluss des Drucks mittles FHEM und Intertechno Zwischenstecker

Noch in Arbeit:

- Full Graphic Controller Screen - will ich noch hinzufügen, da ich jetzt die pins frei habe.

Zukunft:

- CoreXY Umbau (reduziert das Gewicht am Schlitten um ca. 370g)

- Filamendickenmessung - optisch

Mal was anderes....

Ich habe mir TMC2130 eingebaut im originalen Sangiuolulo des K8200 Controller Boards eingebaut. Mit etwas Mühe, einem frischen Marlin, neuen Pinbelegungen und Einstellungsoptimierungen läuft alles. Als nächstes werde ich StallGuard2 als Endschalter konfigurieren. Das ist alles kein Problem und geht wunderbar.

Mein Interesse ist den DIAG pin des TMC2130 des Extruder Treibers mit StallGuard zu nutzen. Kommt es zu einem Jam im Extruder, so sollte der Extruder kurzeitig mehr Last sehen, sich durch das Filament "fräsen" und dann in der Last abfallen. Beide Ereignisse mehr last und plötzliche Lastabfall unter einem Schwellwert kann man mit dem TMC2130 auslesen und als Schaltereignis auf den DIAG pin geben.

Ich bin ggf. zu blöd und habe es noch nicht gefunden, aber wie kann ich in Marlin das so aufsetzen, dass dieses Signal auf einen Digitalpin gelesen wird und eine Aktion ausgelöst wird. Oder, weil auch der Raspi mit Octoprint dranhängt, kann man das DIAG signal auf einen Pin des Raspi geben und dann über ein Plugin den Abbruch des Printjobs (G-Code Folge) und das Abschalten des Systems einleiten?

Grüße

Hans-Burton

Umgesetzt:

- 2 Z-Achsen mit TR10-2 und zusätzlich Z-Wobblekompensator (Linearlager) (Eigenkonstruktion)

- X & Y und Z Achse mit 0.9 Schrittmotoren,

- Arduino Due + RADDS mit Marlin 2.0.x

- SilentStepStick TMC 2130 Treiber auf X, Y, Z und E (X, Y 64 Mikroschritte und 256x interpoliert) = 1285 Schritte/mm und Extruder(64 Mikroschritte und 256x interpoliert) = 2300 Schritte/mm)

- Igus Gleitlager für X und Y Achsen - Lagerspiel einstellbar,

- X & Y-Achse auf 10mm beschichtete Aluminium Stange,

- Alu Wellenhalter für X-Achse

- Autobedleveling mit induktivem Näherungsschalter,

- Stärkeres (150W) 15V Netzteil, separates 24V Netzteil für Bett,

- laterale Verstärkung/Abstützung des Z-Achsenrahmens durch zusätzliche Profile & Schlitten mit L-Profilen verstärkt,

- Octoprint auf R-Pi mit USV für geordnetes Herunterfahren,

- Extruder auf GT2 Riemen umgerüstet

- MK3 Heizbett

- Energieketten

- E3D mit 40mm Lüfter,

- Neue Hot-End Aufnahme (Eigenkonstruktion) mit Teilelüfter

- Schaltung des Controller Lüfter und Extruder Lüfter über den Controller

- Filamentsensor am Raspi - Octoprint - Pause (Plugin)

- RGB Beleuchtung / Statusanzeige über Octoprint gesteuert.

- Weitere neu konstruierte Teile in Thingiverse unter "rudyard_kipling"

- Automatisches Abschalten des Druckers nach Abschluss des Drucks mittles FHEM und Intertechno Zwischenstecker

Noch in Arbeit:

- Full Graphic Controller Screen - will ich noch hinzufügen, da ich jetzt die pins frei habe.

Zukunft:

- CoreXY Umbau (reduziert das Gewicht am Schlitten um ca. 370g)

- Filamendickenmessung - optisch

|

Re: Velleman K8200 Erfahrungen/Baubericht 30. December 2017 09:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 146 |

Hallo Hans, da hast Du dir ja was vorgenommen. Es wäre schön wenn Du für die nicht so guten in Englisch auch den deutschen Begriff nennen würdest, dann ist es einfacher sich dein Vorhaben vorzustellen und Dir Tipps zu geben. Nicht jeder kennt alle Begriffe und Abkürzungen, besonders wenn er zu der "alten Generation" zählt.

Ich habe auch lange am K8200 gebaut bis er recht ordentlich lief, hatte aber das "Glück" das die Elektronik, Heizbett und Druckkopf nicht mehr dabei waren und ich so die nach meinen Geschmack machen konnte. Wenn Du mal meine Berichte liest dann ist Dir klar das fast jeder seinen mehr oder weniger, dank der Tipps hier, umgebaut hat. Mein Heizbett läuft jetzt mit 20V über einen China DC-DC Wandler das vom 12V Netzteil gespeist wird und jetzt recht schnell auf 100 ist wenn nötig.

Ich drucke mit ABS und PLA das echt günstig ist und habe noch keinen Unterschied zu teuer gemerkt. Ich brauche aber noch Tipps zu stark belastbaren Filament das sich noch brauchbar drucken lässt. Stell doch mal Bilder von Deinen Drucker ein, wie Du deinen Z - Wobblekompensator gebaut hast macht mich neugierig. Du hast ja echt viel dazu gebaut, wie z.B. Octoprint, soweit bin ich noch nicht. Bei mir steht noch Levelling (wie hast Du das gelöst) und ein Gehäuse auf der to do Liste. Allen im Forum ein schönes neues Jahr mit dem K8200

2-mal bearbeitet. Zuletzt am 30.12.17 09:31.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

Ich habe auch lange am K8200 gebaut bis er recht ordentlich lief, hatte aber das "Glück" das die Elektronik, Heizbett und Druckkopf nicht mehr dabei waren und ich so die nach meinen Geschmack machen konnte. Wenn Du mal meine Berichte liest dann ist Dir klar das fast jeder seinen mehr oder weniger, dank der Tipps hier, umgebaut hat. Mein Heizbett läuft jetzt mit 20V über einen China DC-DC Wandler das vom 12V Netzteil gespeist wird und jetzt recht schnell auf 100 ist wenn nötig.

Ich drucke mit ABS und PLA das echt günstig ist und habe noch keinen Unterschied zu teuer gemerkt. Ich brauche aber noch Tipps zu stark belastbaren Filament das sich noch brauchbar drucken lässt. Stell doch mal Bilder von Deinen Drucker ein, wie Du deinen Z - Wobblekompensator gebaut hast macht mich neugierig. Du hast ja echt viel dazu gebaut, wie z.B. Octoprint, soweit bin ich noch nicht. Bei mir steht noch Levelling (wie hast Du das gelöst) und ein Gehäuse auf der to do Liste. Allen im Forum ein schönes neues Jahr mit dem K8200

2-mal bearbeitet. Zuletzt am 30.12.17 09:31.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

|

Re: Velleman K8200 Erfahrungen/Baubericht 30. December 2017 10:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 129 |

@Hans:

wenn du eh OctoPrint am laufen hast:

da gibt es doch ein Filament-Sensor-Plugin [plugins.octoprint.org]

das könnte man doch dafür wunderbar "mißbrauchen" ?!?

wenn du eh OctoPrint am laufen hast:

da gibt es doch ein Filament-Sensor-Plugin [plugins.octoprint.org]

das könnte man doch dafür wunderbar "mißbrauchen" ?!?

|

Re: Velleman K8200 Erfahrungen/Baubericht 30. December 2017 12:54 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 29 |

Hallo,

Danke für die Antworten. Sorry - bin voll zweisprachig - und habe auch die Knackigkeitsgrenze satt überschritten. Manchmal merke ich nicht in welcher Sprache ich gerade bin.

TMC2130 = Chip im SilentStepStick Treiber

StallGuard2 = Funktion im TMC2130 als Schutz gegen Schrittverluste

DIAG pin = So heißt der Pin auf dem Treiber, welcher beschaltet ist

Jam = Verklemmung

Habe weiter nachgedacht und denke ich kann das DIAG Signal als Filament Sensor Signal tarnen lassen. In Marlin ist das in der configuration.h #define FILAMENT_RUNOUT_SENSOR zu finden. Das Löst den M600 aus und reagiert ggf. auf dem Jam. Mal testen

Einen Nachteil hat das alles: Ich verwende kein LCD Panel - ergo kann ich nach der Pause (M600) nicht wieder starten.

Hmmmm. werde mal weiter grübeln

Grüße

Umgesetzt:

- 2 Z-Achsen mit TR10-2 und zusätzlich Z-Wobblekompensator (Linearlager) (Eigenkonstruktion)

- X & Y und Z Achse mit 0.9 Schrittmotoren,

- Arduino Due + RADDS mit Marlin 2.0.x

- SilentStepStick TMC 2130 Treiber auf X, Y, Z und E (X, Y 64 Mikroschritte und 256x interpoliert) = 1285 Schritte/mm und Extruder(64 Mikroschritte und 256x interpoliert) = 2300 Schritte/mm)

- Igus Gleitlager für X und Y Achsen - Lagerspiel einstellbar,

- X & Y-Achse auf 10mm beschichtete Aluminium Stange,

- Alu Wellenhalter für X-Achse

- Autobedleveling mit induktivem Näherungsschalter,

- Stärkeres (150W) 15V Netzteil, separates 24V Netzteil für Bett,

- laterale Verstärkung/Abstützung des Z-Achsenrahmens durch zusätzliche Profile & Schlitten mit L-Profilen verstärkt,

- Octoprint auf R-Pi mit USV für geordnetes Herunterfahren,

- Extruder auf GT2 Riemen umgerüstet

- MK3 Heizbett

- Energieketten

- E3D mit 40mm Lüfter,

- Neue Hot-End Aufnahme (Eigenkonstruktion) mit Teilelüfter

- Schaltung des Controller Lüfter und Extruder Lüfter über den Controller

- Filamentsensor am Raspi - Octoprint - Pause (Plugin)

- RGB Beleuchtung / Statusanzeige über Octoprint gesteuert.

- Weitere neu konstruierte Teile in Thingiverse unter "rudyard_kipling"

- Automatisches Abschalten des Druckers nach Abschluss des Drucks mittles FHEM und Intertechno Zwischenstecker

Noch in Arbeit:

- Full Graphic Controller Screen - will ich noch hinzufügen, da ich jetzt die pins frei habe.

Zukunft:

- CoreXY Umbau (reduziert das Gewicht am Schlitten um ca. 370g)

- Filamendickenmessung - optisch

Danke für die Antworten. Sorry - bin voll zweisprachig - und habe auch die Knackigkeitsgrenze satt überschritten. Manchmal merke ich nicht in welcher Sprache ich gerade bin.

TMC2130 = Chip im SilentStepStick Treiber

StallGuard2 = Funktion im TMC2130 als Schutz gegen Schrittverluste

DIAG pin = So heißt der Pin auf dem Treiber, welcher beschaltet ist

Jam = Verklemmung

Habe weiter nachgedacht und denke ich kann das DIAG Signal als Filament Sensor Signal tarnen lassen. In Marlin ist das in der configuration.h #define FILAMENT_RUNOUT_SENSOR zu finden. Das Löst den M600 aus und reagiert ggf. auf dem Jam. Mal testen

Einen Nachteil hat das alles: Ich verwende kein LCD Panel - ergo kann ich nach der Pause (M600) nicht wieder starten.

Hmmmm. werde mal weiter grübeln

Grüße

Umgesetzt:

- 2 Z-Achsen mit TR10-2 und zusätzlich Z-Wobblekompensator (Linearlager) (Eigenkonstruktion)

- X & Y und Z Achse mit 0.9 Schrittmotoren,

- Arduino Due + RADDS mit Marlin 2.0.x

- SilentStepStick TMC 2130 Treiber auf X, Y, Z und E (X, Y 64 Mikroschritte und 256x interpoliert) = 1285 Schritte/mm und Extruder(64 Mikroschritte und 256x interpoliert) = 2300 Schritte/mm)

- Igus Gleitlager für X und Y Achsen - Lagerspiel einstellbar,

- X & Y-Achse auf 10mm beschichtete Aluminium Stange,

- Alu Wellenhalter für X-Achse

- Autobedleveling mit induktivem Näherungsschalter,

- Stärkeres (150W) 15V Netzteil, separates 24V Netzteil für Bett,

- laterale Verstärkung/Abstützung des Z-Achsenrahmens durch zusätzliche Profile & Schlitten mit L-Profilen verstärkt,

- Octoprint auf R-Pi mit USV für geordnetes Herunterfahren,

- Extruder auf GT2 Riemen umgerüstet

- MK3 Heizbett

- Energieketten

- E3D mit 40mm Lüfter,

- Neue Hot-End Aufnahme (Eigenkonstruktion) mit Teilelüfter

- Schaltung des Controller Lüfter und Extruder Lüfter über den Controller

- Filamentsensor am Raspi - Octoprint - Pause (Plugin)

- RGB Beleuchtung / Statusanzeige über Octoprint gesteuert.

- Weitere neu konstruierte Teile in Thingiverse unter "rudyard_kipling"

- Automatisches Abschalten des Druckers nach Abschluss des Drucks mittles FHEM und Intertechno Zwischenstecker

Noch in Arbeit:

- Full Graphic Controller Screen - will ich noch hinzufügen, da ich jetzt die pins frei habe.

Zukunft:

- CoreXY Umbau (reduziert das Gewicht am Schlitten um ca. 370g)

- Filamendickenmessung - optisch

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. December 2017 07:36 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 29 |

Quote

rowa

...Das E3D hat ja einen PTFE-Schlauch vom Extruder bis zu einer ca. 2mm tiefen Bohrung im Heatbreak. Oben am Alu-Kühlkörper wird dieses Röhrchen mit einem schwarzen Klemmteil + einem blauen Ding im Aluteil festgeklemmt (leider so, das ich es nach 2 gelungenen Versuchen es zu entfernen beim 3. Mal nur mit Gewalt u. kaputt raus bekam). Das Klemmteil soll vermutlich verhindern, dass es zwischen dem Röhrchen u. dem Heatbreak einen Zwischenraum geben kann.

Dass das schwarze Pinökel nun nicht mehr da ist macht nach meiner Meinung nichts aus, weil ich das Röhrchen anders eingeklemmt habe:

...

Hallo,

Nur so als Info wenn das E3D einen PTFE-Schlauch hat und du diesen mit einem K8200 betreiben willst, wo der Antrieb direkt überm Hotend sitzt, hast du das Falsche Hotend gekauft. Das mit dem PTFE-Schlauch ist für Bowden, Du hättest ein Direct Hotend gebraucht. Siehe [e3d-online.com] unter Bilder:

Gruß

BerndeDGF

1-mal bearbeitet. Zuletzt am 31.12.17 07:41.

|

Re: Velleman K8200 Erfahrungen/Baubericht 31. December 2017 09:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 146 |

Hallo Hans, danke für die Info. Knackig ist lange vorbei.... wie hast Du das mit den Sensor zum Levelling gelöst?

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

Velleman 8200. Arduino Mega2560, Ramps v1.4 mit RepRapdiscount Full GraphicDisplay, MK2B, 1,75 mm Direcktextruder (China), Optische Endstops für Min und Max, 2X16A 12V Netzteil, Doppelkühlung mit Luftführung, 2 Z-Achse mit Motor wie andere Seite und demnächst Leveling.

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. January 2018 09:35 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 15 |

Hallo und ein frohes neues Jahr wünsche ich Euch.

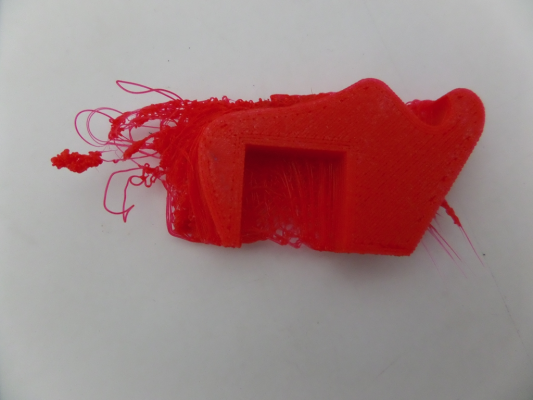

Ich habe mir über die Tage Zeit genommen, mir einige Teile auf meinem Drucker auszudrucken. Leider sind dort auch ein paar Missgeschicke bei aufgetreten, welche ich nicht zuweisen kann ob es am Drucker oder an mir liegt.

Beim ersten Fall hörte der Drucker auf, das Filament weiter zu transportieren. Hier lag anscheinend das Problem bei der Stabilität des Filaments, denn ich konnte nur kleine Teile aus dem Vorschub entfernen. Nur ob das alleine der Fehler war kann ich nicht sagen, weil das Problem konnte ich noch nicht nachstellen. (Siehe auch Bilder)

Beim zweiten Fall hat der Drucker erst alles sehr schön gedruckt jedoch irgendwann zog dieser nur noch Fäden kreuz und quer. Da ich leider nicht vor Ort war, konnte ich auch nicht sehen wann der Drucker damit anfing. (Siehe auch Bilder)

Es handelt sich bei beiden drucken um ein und dieselbe Datei. Diese Datei habe ich aus einzelnen Vorlagen zu einer Vorlage zusammengestellt, damit die Druckzeit und die Ausnutzung des Heizbettes verbessert wird.

Problem 1 wurde mit SD-Karte über den Controller gedruckt und Problem 2 wurde über den PC gedruckt.

Habt Ihr vielleicht eine Idee woran das liegen könnte?

1-mal bearbeitet. Zuletzt am 02.01.18 09:36.

Ich habe mir über die Tage Zeit genommen, mir einige Teile auf meinem Drucker auszudrucken. Leider sind dort auch ein paar Missgeschicke bei aufgetreten, welche ich nicht zuweisen kann ob es am Drucker oder an mir liegt.

Beim ersten Fall hörte der Drucker auf, das Filament weiter zu transportieren. Hier lag anscheinend das Problem bei der Stabilität des Filaments, denn ich konnte nur kleine Teile aus dem Vorschub entfernen. Nur ob das alleine der Fehler war kann ich nicht sagen, weil das Problem konnte ich noch nicht nachstellen. (Siehe auch Bilder)

Beim zweiten Fall hat der Drucker erst alles sehr schön gedruckt jedoch irgendwann zog dieser nur noch Fäden kreuz und quer. Da ich leider nicht vor Ort war, konnte ich auch nicht sehen wann der Drucker damit anfing. (Siehe auch Bilder)

Es handelt sich bei beiden drucken um ein und dieselbe Datei. Diese Datei habe ich aus einzelnen Vorlagen zu einer Vorlage zusammengestellt, damit die Druckzeit und die Ausnutzung des Heizbettes verbessert wird.

Problem 1 wurde mit SD-Karte über den Controller gedruckt und Problem 2 wurde über den PC gedruckt.

Habt Ihr vielleicht eine Idee woran das liegen könnte?

1-mal bearbeitet. Zuletzt am 02.01.18 09:36.

|

Re: Velleman K8200 Erfahrungen/Baubericht 02. January 2018 11:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 29 |

Hallo,

Ein gutes und erfolgreiches Jahr wüsche ich Allen in diesem Forum. Mögen auch all die Wüsche in Erfüllung gehen, naja, wenigstens teilweise

Das Levelling habe ich mit einem induktiven Näherungssensor (12mm Durchmesser) gelöst. Das Bett MK3 ist aus Aluminium platte, 3-4mm dick. Der Sensor spricht sehr gut an. Eingebunden auf der Steuerungsplatine habe ich den Sensor anstelle des Z-Mikroschalter, aber über Optokoppler angebunden. (muß man so machen weil sonst die Steuerungsplatine Schaden nehmen kann). Marlin habe ich aufgearbeitet und messe 3X4 Punkte, wobei ich jeden punkt 4x anfahre, so das ein gemitteltes Ergebnis vorliegt.

Das Ganze funktioniert hervorragend.

Hier die Schaltung:

[k8200-wiki.de]

Grüße

Hans-Burton

Umgesetzt:

- 2 Z-Achsen mit TR10-2 und zusätzlich Z-Wobblekompensator (Linearlager) (Eigenkonstruktion)

- X & Y und Z Achse mit 0.9 Schrittmotoren,

- Arduino Due + RADDS mit Marlin 2.0.x

- SilentStepStick TMC 2130 Treiber auf X, Y, Z und E (X, Y 64 Mikroschritte und 256x interpoliert) = 1285 Schritte/mm und Extruder(64 Mikroschritte und 256x interpoliert) = 2300 Schritte/mm)

- Igus Gleitlager für X und Y Achsen - Lagerspiel einstellbar,

- X & Y-Achse auf 10mm beschichtete Aluminium Stange,

- Alu Wellenhalter für X-Achse

- Autobedleveling mit induktivem Näherungsschalter,

- Stärkeres (150W) 15V Netzteil, separates 24V Netzteil für Bett,

- laterale Verstärkung/Abstützung des Z-Achsenrahmens durch zusätzliche Profile & Schlitten mit L-Profilen verstärkt,

- Octoprint auf R-Pi mit USV für geordnetes Herunterfahren,

- Extruder auf GT2 Riemen umgerüstet

- MK3 Heizbett

- Energieketten

- E3D mit 40mm Lüfter,

- Neue Hot-End Aufnahme (Eigenkonstruktion) mit Teilelüfter

- Schaltung des Controller Lüfter und Extruder Lüfter über den Controller

- Filamentsensor am Raspi - Octoprint - Pause (Plugin)

- RGB Beleuchtung / Statusanzeige über Octoprint gesteuert.

- Weitere neu konstruierte Teile in Thingiverse unter "rudyard_kipling"

- Automatisches Abschalten des Druckers nach Abschluss des Drucks mittles FHEM und Intertechno Zwischenstecker

Noch in Arbeit:

- Full Graphic Controller Screen - will ich noch hinzufügen, da ich jetzt die pins frei habe.

Zukunft:

- CoreXY Umbau (reduziert das Gewicht am Schlitten um ca. 370g)

- Filamendickenmessung - optisch

Ein gutes und erfolgreiches Jahr wüsche ich Allen in diesem Forum. Mögen auch all die Wüsche in Erfüllung gehen, naja, wenigstens teilweise

Das Levelling habe ich mit einem induktiven Näherungssensor (12mm Durchmesser) gelöst. Das Bett MK3 ist aus Aluminium platte, 3-4mm dick. Der Sensor spricht sehr gut an. Eingebunden auf der Steuerungsplatine habe ich den Sensor anstelle des Z-Mikroschalter, aber über Optokoppler angebunden. (muß man so machen weil sonst die Steuerungsplatine Schaden nehmen kann). Marlin habe ich aufgearbeitet und messe 3X4 Punkte, wobei ich jeden punkt 4x anfahre, so das ein gemitteltes Ergebnis vorliegt.

Das Ganze funktioniert hervorragend.

Hier die Schaltung:

[k8200-wiki.de]

Grüße

Hans-Burton

Umgesetzt:

- 2 Z-Achsen mit TR10-2 und zusätzlich Z-Wobblekompensator (Linearlager) (Eigenkonstruktion)

- X & Y und Z Achse mit 0.9 Schrittmotoren,

- Arduino Due + RADDS mit Marlin 2.0.x

- SilentStepStick TMC 2130 Treiber auf X, Y, Z und E (X, Y 64 Mikroschritte und 256x interpoliert) = 1285 Schritte/mm und Extruder(64 Mikroschritte und 256x interpoliert) = 2300 Schritte/mm)

- Igus Gleitlager für X und Y Achsen - Lagerspiel einstellbar,

- X & Y-Achse auf 10mm beschichtete Aluminium Stange,

- Alu Wellenhalter für X-Achse

- Autobedleveling mit induktivem Näherungsschalter,

- Stärkeres (150W) 15V Netzteil, separates 24V Netzteil für Bett,

- laterale Verstärkung/Abstützung des Z-Achsenrahmens durch zusätzliche Profile & Schlitten mit L-Profilen verstärkt,

- Octoprint auf R-Pi mit USV für geordnetes Herunterfahren,

- Extruder auf GT2 Riemen umgerüstet

- MK3 Heizbett

- Energieketten

- E3D mit 40mm Lüfter,

- Neue Hot-End Aufnahme (Eigenkonstruktion) mit Teilelüfter

- Schaltung des Controller Lüfter und Extruder Lüfter über den Controller

- Filamentsensor am Raspi - Octoprint - Pause (Plugin)

- RGB Beleuchtung / Statusanzeige über Octoprint gesteuert.

- Weitere neu konstruierte Teile in Thingiverse unter "rudyard_kipling"

- Automatisches Abschalten des Druckers nach Abschluss des Drucks mittles FHEM und Intertechno Zwischenstecker

Noch in Arbeit:

- Full Graphic Controller Screen - will ich noch hinzufügen, da ich jetzt die pins frei habe.

Zukunft:

- CoreXY Umbau (reduziert das Gewicht am Schlitten um ca. 370g)

- Filamendickenmessung - optisch

|

Re: Velleman K8200 Erfahrungen/Baubericht 03. January 2018 08:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 91 |

@Offroader

Es sieht so aus, als ob nicht genug Filament rauskommt. Du sagtest, Du hast es in Einzelteilen aus dem Extruder rausgeholt, heißt es es ist in mehrere Stücke zerbrochen? Wenn das der Fall ist, hast Du ein sehr Sprödes Filament, lässt es sich biegen oder zerbricht es dabei? Bei schlechtem Filament kann es sogar stellenweise der Fall sein. Da hilft nur auswechseln.

Ansonsten die ganze Förderkette prüfen:

- die Spule soll sich leicht abrollen lassen

- Filament soll auf der Spule nicht verheddert sein

- Filament soll möglichst von oben in den Extruder eingeführt werden

- der Ausgang des Feeders muss genau über dem Eingang des Hotends sein

- Filament soll in dem Hotend bis zu der Düse leicht beweglich sein

- Prüfen, ob die Düse auch wirklich frei ist

Den Feeder kann man so prüfen: Hotend oder Heizblock abschrauben, aber elektrisch angeschlossen lassen, dann auf die minimale Extruder-Temperatur aufheizen (~170 bis 190°C). Jetzt kann man in der Steuersoftware (z.B. Repetierhost) Filament hin und her bewegen. Wenn man das Filament mit den Fingern abbremst, sieht man auch ob der Feeder genug Kraft hat.

MfG,

Andreas