Direktextruder für Granulat

geschrieben von AuKe

|

Direktextruder für Granulat 24. July 2014 09:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 5 |

Hallo 3D-Druck Gemeinde,

wir sind zwei Techniker aus dem Berchtesgadener Land und seit einem Jahr mit dem 3D Druckvirus infiziert.

Nach erfolgreicher Beendigung der Testphase unseres DIN A2 Druckers (Druckbereich 600x400x400 mit Dual 1.75 Filamentextruder) wurde der Wunsch nach einer größeren Werkstoffpalette stetig größer. Neben der größeren Farb- und Werkstoffvielfalt, ist der Preisunterschied von Granulat zu Filament enorm (ca. 100fache).

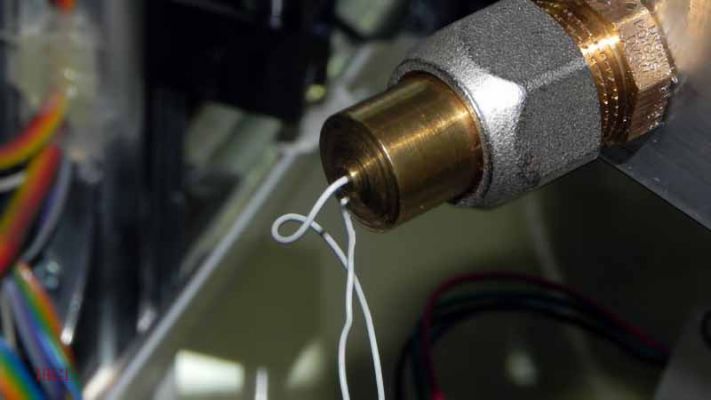

Anbei ein Bild vom erfolgreichen Direktextrudieren (ABS) mit unserem Prototyp (Version 2 wird deutlich kleiner), weitere folgen.

Mit freundlichen Grüßen

Stefan und Tom

wir sind zwei Techniker aus dem Berchtesgadener Land und seit einem Jahr mit dem 3D Druckvirus infiziert.

Nach erfolgreicher Beendigung der Testphase unseres DIN A2 Druckers (Druckbereich 600x400x400 mit Dual 1.75 Filamentextruder) wurde der Wunsch nach einer größeren Werkstoffpalette stetig größer. Neben der größeren Farb- und Werkstoffvielfalt, ist der Preisunterschied von Granulat zu Filament enorm (ca. 100fache).

Anbei ein Bild vom erfolgreichen Direktextrudieren (ABS) mit unserem Prototyp (Version 2 wird deutlich kleiner), weitere folgen.

Mit freundlichen Grüßen

Stefan und Tom

|

Re: Direktextruder für Granulat 24. July 2014 10:52 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 57 |

|

Re: Direktextruder für Granulat 24. July 2014 11:01 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Das ist doch mal ein Ansatz. Bin gespannt auf weitere Infos.

Gruß

Frithjof

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Das ist doch mal ein Ansatz. Bin gespannt auf weitere Infos.

Gruß

Frithjof

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: Direktextruder für Granulat 24. July 2014 14:03 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.689 |

|

Re: Direktextruder für Granulat 24. July 2014 15:44 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Hallo Stefan und Tom,

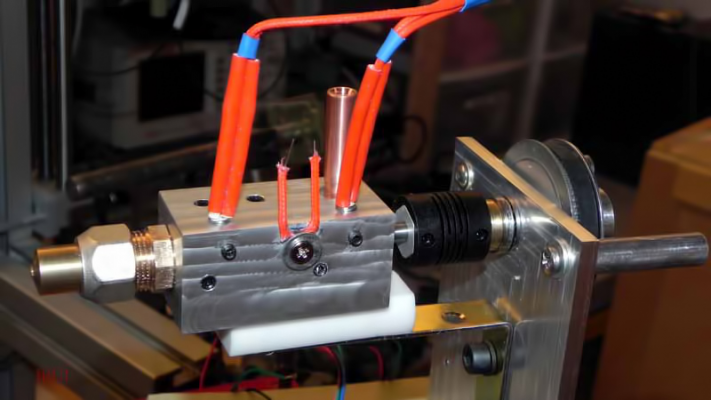

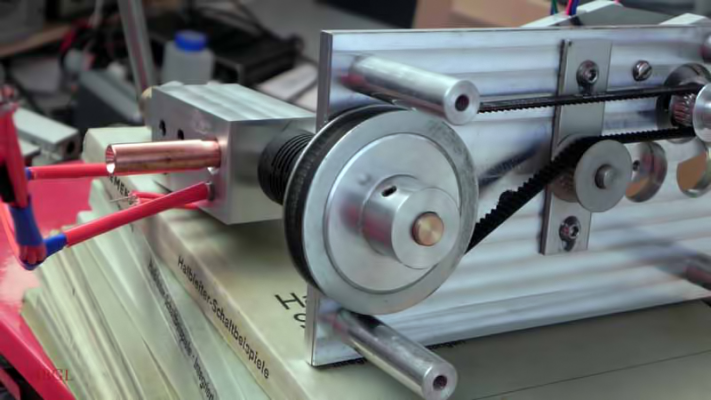

einen ähnlichen Weg bin ich am testen. Nur habe ich das Filament zunächst beibehalten. Das sieht als Experimental-Einschneckenextruder so aus:

Zunächst möchte ich das Steuern der Düse mit dem Richtungswechsel der Schnecke erproben. Dazu sitzt zwischen Schnecke und Drucklager die federnde Kupplung. Für euer System würde ich mich auch interessieren. Dafür würde ich sogar die große Reise nach Berchtesgaden oder wo auch immer im BGL antreten.

Hier ist eine Schnecke mit 15D eingebaut Durchmesser 6 mm. Erprobung sollte jetzt gerade erfolgen; scheitert aber an der vergeblichen Suche nach dem Ort der Temperaturfreigabe.

Ihr könnt natürlich gerne auch erst bei mir reinschauen.

Liebe Grüße aus Teisendorf

Lothar

einen ähnlichen Weg bin ich am testen. Nur habe ich das Filament zunächst beibehalten. Das sieht als Experimental-Einschneckenextruder so aus:

Zunächst möchte ich das Steuern der Düse mit dem Richtungswechsel der Schnecke erproben. Dazu sitzt zwischen Schnecke und Drucklager die federnde Kupplung. Für euer System würde ich mich auch interessieren. Dafür würde ich sogar die große Reise nach Berchtesgaden oder wo auch immer im BGL antreten.

Hier ist eine Schnecke mit 15D eingebaut Durchmesser 6 mm. Erprobung sollte jetzt gerade erfolgen; scheitert aber an der vergeblichen Suche nach dem Ort der Temperaturfreigabe.

Ihr könnt natürlich gerne auch erst bei mir reinschauen.

Liebe Grüße aus Teisendorf

Lothar

|

Re: Direktextruder für Granulat 25. July 2014 09:52 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 5 |

Hallo Leute,

erstmal danke für das positive Feedback!

Zum Thema OS: Ein Bausatz bzw. eine Anleitung mit „Teilekit“ ist bereits in Planung. Zuvor müssen aber logischerweise alle Tests erfolgreich abgeschlossen werden.

Zum Thema Farbmischen. Ein Dispenser ist dafür voraussichtlich nicht notwendig. Erste Versuche mit vorher gemischtem Granulat ergab sehr positive Ergebnisse mit gleichmäßigem Farbverlauf, sowie ohne Lufteinschlüsse.

@Lothar danke für das Angebot, treffen können wir ja per PM organisieren.

Mit freundlichen Grüßen

Stefan und Tom

erstmal danke für das positive Feedback!

Zum Thema OS: Ein Bausatz bzw. eine Anleitung mit „Teilekit“ ist bereits in Planung. Zuvor müssen aber logischerweise alle Tests erfolgreich abgeschlossen werden.

Zum Thema Farbmischen. Ein Dispenser ist dafür voraussichtlich nicht notwendig. Erste Versuche mit vorher gemischtem Granulat ergab sehr positive Ergebnisse mit gleichmäßigem Farbverlauf, sowie ohne Lufteinschlüsse.

@Lothar danke für das Angebot, treffen können wir ja per PM organisieren.

Mit freundlichen Grüßen

Stefan und Tom

|

Re: Direktextruder für Granulat 25. July 2014 10:30 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

|

Re: Direktextruder für Granulat 24. August 2014 13:57 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Die Idee hatte auch schon jemand auf Kickstarter: [www.kickstarter.com]

Hier ist der Extruder allerdings stationär und das Druckbett wird in X-Y-Richtung bewegt (was für größere Drucke aufgrund des höheren Extrudergewichts vielleicht die bessere Lösung ist).

Beim kleineren bewegten Extruder hat man zwar nicht das "Problem" des bewegten Druckbetts (Problematisch bei großen Drucken), dafür kann man nicht so viel Granulat im Druckkopf transportieren.

Ideal wäre es, wenn das Granulat von außen über ein Fördersystem zum Druckkopf geführt würde.

Hier ist der Extruder allerdings stationär und das Druckbett wird in X-Y-Richtung bewegt (was für größere Drucke aufgrund des höheren Extrudergewichts vielleicht die bessere Lösung ist).

Beim kleineren bewegten Extruder hat man zwar nicht das "Problem" des bewegten Druckbetts (Problematisch bei großen Drucken), dafür kann man nicht so viel Granulat im Druckkopf transportieren.

Ideal wäre es, wenn das Granulat von außen über ein Fördersystem zum Druckkopf geführt würde.

|

Re: Direktextruder für Granulat 25. August 2014 02:34 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Danke für den Hinweis und den Link,

ich habe mir das angesehen und so wie es aussieht ist der vermutliche Schneckenextruder ganz fest montiert und das Druckbett macht x-y und z.

Was mich etwas wundert, ist die Tatsache, daß das System erst entwickelt werden soll und man dazu Geld einsammelt. Die gezeigten Videos können natürlich mit einem getürkten Druckkopf gemacht worden sein. Von dem vermeintlichen Extruder sieht man ja rein gar nichts. Aus eigenen Erfahrungen sage ich mal, die Entwicklung einer solchen Minischneckenextrusionsanlage ist alles andere als banal. Insbesondere wenn man das im Hinblick auf eine für den 3D Druck unumgängliche nachhaltige Zuverläsigkeit betrachtet. Letzendes soll die Kontinuität der pulsierenden Extrusion auch über viele Stunden hinweg gewährleistet sein.

Nebenbei: "AuKe" , Stefan und Tom, lest ihr hier noch mit ? Meine PN an euch harrt noch auf eine Antwort.

LG Lothar

ich habe mir das angesehen und so wie es aussieht ist der vermutliche Schneckenextruder ganz fest montiert und das Druckbett macht x-y und z.

Was mich etwas wundert, ist die Tatsache, daß das System erst entwickelt werden soll und man dazu Geld einsammelt. Die gezeigten Videos können natürlich mit einem getürkten Druckkopf gemacht worden sein. Von dem vermeintlichen Extruder sieht man ja rein gar nichts. Aus eigenen Erfahrungen sage ich mal, die Entwicklung einer solchen Minischneckenextrusionsanlage ist alles andere als banal. Insbesondere wenn man das im Hinblick auf eine für den 3D Druck unumgängliche nachhaltige Zuverläsigkeit betrachtet. Letzendes soll die Kontinuität der pulsierenden Extrusion auch über viele Stunden hinweg gewährleistet sein.

Nebenbei: "AuKe" , Stefan und Tom, lest ihr hier noch mit ? Meine PN an euch harrt noch auf eine Antwort.

LG Lothar

|

Re: Direktextruder für Granulat 26. August 2014 16:10 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 56 |

hatte vor einiger zeit auch mit einem Extruder in dieser Art angefangen, dann sind mir aber andere Projekte dazwischen gekommen.

Mich würde mal interessieren, wie man am besten die fördermenge Steuert.

Nachdem man ja sowas meist nicht mit einem Schrittmotor betreibt sind die "Steps/mm" ja hinfällig.

Die Fördermenge ist ja von der Drehzahl abhängig, diese könnte man über PWM steuern denke ich, z.B. statt Heizbett...

Bin mir nur nicht sicher ob ich Marlin so einfach angepasst bekomme.

Kann auch sein, dass ich total auf dem Holzweg bin, aber wenn von euch einer ne Idee hat, dann immer her damit

Mich würde mal interessieren, wie man am besten die fördermenge Steuert.

Nachdem man ja sowas meist nicht mit einem Schrittmotor betreibt sind die "Steps/mm" ja hinfällig.

Die Fördermenge ist ja von der Drehzahl abhängig, diese könnte man über PWM steuern denke ich, z.B. statt Heizbett...

Bin mir nur nicht sicher ob ich Marlin so einfach angepasst bekomme.

Kann auch sein, dass ich total auf dem Holzweg bin, aber wenn von euch einer ne Idee hat, dann immer her damit

|

Re: Direktextruder für Granulat 26. August 2014 17:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Hallo xack,

mit 6mm Schneckendurchmesser geht das gerade noch mit dem Schrittmotor. Darüber wirst du wohl auf einen Servomotor zurückgreifen müssen. Die Schnittstelle Schrittmotor zum analogen Antrieb existiert noch nicht und müßte realisiert werden.

Meine langjährige Erfahrung mit Kuststoffverarbeitung signalisiert noch ein ganz anderes Problem: So ein Extruder sollte man nicht voll fahren. Um zuverlässig zu fördern sollte man vordosiert geregelt fahren und den Einzug kalt halten. ( nicht banal)

LG Lothar

mit 6mm Schneckendurchmesser geht das gerade noch mit dem Schrittmotor. Darüber wirst du wohl auf einen Servomotor zurückgreifen müssen. Die Schnittstelle Schrittmotor zum analogen Antrieb existiert noch nicht und müßte realisiert werden.

Meine langjährige Erfahrung mit Kuststoffverarbeitung signalisiert noch ein ganz anderes Problem: So ein Extruder sollte man nicht voll fahren. Um zuverlässig zu fördern sollte man vordosiert geregelt fahren und den Einzug kalt halten. ( nicht banal)

LG Lothar

|

Re: Direktextruder für Granulat 27. August 2014 15:18 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 56 |

Hallo Lothar,

wenn ich so darüber nachdenke muss ich an den Freeformer von Arburg denken.

Ich fand das Design anfangs nicht ganz einleuchtend (Plastifizieren => schließen => Druck aufbaun), aber die werden als Druckgussmaschinenbauer schon wissen warum sie das so machen.

Wird sich zeigen obs im kleinen mit Bohrer funktioniert.

Der Bohrer sollte halt min. 10 mm Durchmesser haben damit die Pellets auch ordentlich gefördert werden.

naja ich werd erst mal meinen neuen Drucker fertig bauen und mich dem Problem dann widmen - one after another ;P

wenn ich so darüber nachdenke muss ich an den Freeformer von Arburg denken.

Ich fand das Design anfangs nicht ganz einleuchtend (Plastifizieren => schließen => Druck aufbaun), aber die werden als Druckgussmaschinenbauer schon wissen warum sie das so machen.

Wird sich zeigen obs im kleinen mit Bohrer funktioniert.

Der Bohrer sollte halt min. 10 mm Durchmesser haben damit die Pellets auch ordentlich gefördert werden.

naja ich werd erst mal meinen neuen Drucker fertig bauen und mich dem Problem dann widmen - one after another ;P

|

Re: Direktextruder für Granulat 27. August 2014 16:46 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Hallo Xack,

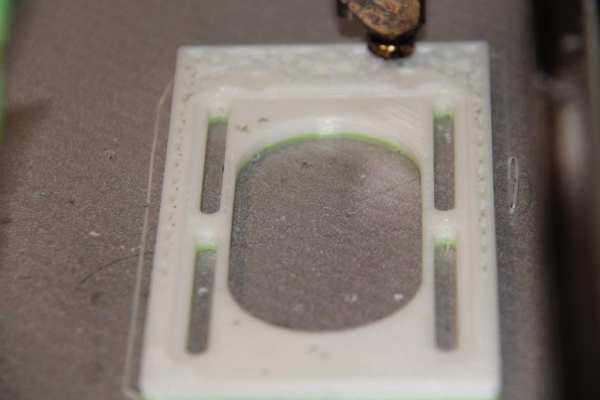

den Freeformer kenne ich nur vom Hörensagen. Gibt es da irgendwo was zum anschauen oder nachlesen ? Aber ich habe mir das mal notiert und werde da mal direkt anrufen. Als ehemaliger "Wettbewerber" kann man das ja tun. Was den Schneckendurchmesser anbelangt, denke ich eher daran die Pellets kleiner zu machen. Ich werde mal 8 mm testen ob das noch mit dem Schrittmotor machbar ist. Die Arburgs bauen übrigens Spritzgießmaschinen; Druckguß wäre Zinkdruckguss und ähnliche, bei denen mit flüssigem Metall gearbeitet wird. Die Verwendung der SGM für Metall und Keramik heißt Formlinge aus einem Kunststoffgemisch mit Metall- oder Keramikpulver herzustellen. Diese sogenannten Grünlinge werden dann vom Binder befreit und gesintert. Dann erst hat man Metall oder Keramikteile. Da bin ich gerade dabei solche Werkstoffe für den 3D Druck verarbeitungsfähig zu machen.

das ist ein erster Al2O3 Versuch

Der zweite Versuch mit einem modifizierten Extruder ging heute Abend gründlich schief. Ich war zu ungeduldig abzuwarten, bis die Kühlung angeschlossen ist.

Dann noch frohes Schaffen und viel Erfolg bei deinem neuen.

LG Lothar

den Freeformer kenne ich nur vom Hörensagen. Gibt es da irgendwo was zum anschauen oder nachlesen ? Aber ich habe mir das mal notiert und werde da mal direkt anrufen. Als ehemaliger "Wettbewerber" kann man das ja tun. Was den Schneckendurchmesser anbelangt, denke ich eher daran die Pellets kleiner zu machen. Ich werde mal 8 mm testen ob das noch mit dem Schrittmotor machbar ist. Die Arburgs bauen übrigens Spritzgießmaschinen; Druckguß wäre Zinkdruckguss und ähnliche, bei denen mit flüssigem Metall gearbeitet wird. Die Verwendung der SGM für Metall und Keramik heißt Formlinge aus einem Kunststoffgemisch mit Metall- oder Keramikpulver herzustellen. Diese sogenannten Grünlinge werden dann vom Binder befreit und gesintert. Dann erst hat man Metall oder Keramikteile. Da bin ich gerade dabei solche Werkstoffe für den 3D Druck verarbeitungsfähig zu machen.

das ist ein erster Al2O3 Versuch

Der zweite Versuch mit einem modifizierten Extruder ging heute Abend gründlich schief. Ich war zu ungeduldig abzuwarten, bis die Kühlung angeschlossen ist.

Dann noch frohes Schaffen und viel Erfolg bei deinem neuen.

LG Lothar

|

Re: Direktextruder für Granulat 27. August 2014 16:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Der arburg freeformer hat eigentlich ein 2kreis system. Ob man dass jetzt so nennen kann, keine ahnung. Zuerst werden die pellets wie beim normallem extrudieren durch eine schnecke gejagt, entgast, und dann über einen piezzo druckkopf als tropfen aufgebracht. Ähnlich ink jet drucker. Soweit ich das verstanden habe müsste es so funktionieren.

Im bezug grünlinge herstellen mit 3d druckverfahren. Hört sich interessant an. Homogen sind die geschichten dann aber nicht.

Gruß

Mirco

Druckwerk-3D.com

Im bezug grünlinge herstellen mit 3d druckverfahren. Hört sich interessant an. Homogen sind die geschichten dann aber nicht.

Gruß

Mirco

Druckwerk-3D.com

|

Re: Direktextruder für Granulat 27. August 2014 17:18 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Ja so ein FDM Keramikteil besteht dann zu 10 % aus Bindenähten. Von daher wird das Verfahren sicherlich bei Metallen besser funktionieren. Bei den Metallen werden kleinste Spalten noch dichtgesintert, da das Diffusionsverhalten ganz anders ist als bei Keramik. Aber auch dort entsteht unter Umständen eine ungewohnte Schwächung der Braunteile ( Teil nach dem Austreiben des Binders) wegen der durch Fließfrontentmischung entstehenden Binderanreicherungen in den Außenhäutchen der extrudierten Stränge, welche beim Entbindern herausgelöst werden. Das kann man aber gut untersuchen, wenn man das Teil nur ansintert (800° C für 30 Min)bis sich die ersten Sinterhälse gebildet haben. Dabei tritt noch keine nennenswerte Schwindung ein und man kann in Schliffbildern die Porosität studieren.

Ja das wird noch spannend. Auch wird man nicht umhinkommen für andauernde Keramikanwendungen die Garnituren aus Vollhartmetall oder gar Keramik zu machen. Ein durchgehärtetes Schnecklein wird nach ein paar Monaten Politur mit dem Keramikpulver keine Stege mehr im Einzug haben. Das sind aber lösbare Dinge, die erst bei einer Serienfertigung solcher Teile relevant werden.

Ich sag schon mal guts Nächtle

Lothar

Ja das wird noch spannend. Auch wird man nicht umhinkommen für andauernde Keramikanwendungen die Garnituren aus Vollhartmetall oder gar Keramik zu machen. Ein durchgehärtetes Schnecklein wird nach ein paar Monaten Politur mit dem Keramikpulver keine Stege mehr im Einzug haben. Das sind aber lösbare Dinge, die erst bei einer Serienfertigung solcher Teile relevant werden.

Ich sag schon mal guts Nächtle

Lothar

|

Re: Direktextruder für Granulat 28. August 2014 13:46 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 56 |

Hallo Lothar,

hätte gestern wohl früher ins Bett gehen sollen, meinte natürlich Spritzgießmaschinen

Hier is übrigens ein Video das die Funktionsweise erklärt: Video

Und seid kurzem gibts auch einen ersten Driektextruder auf Kickstarter.

...Der soll angeblich auch Open Source werden, allerdings verraten sie bis jetzt noch nicht wie ihr Extruder aussieht :/

Ich finde das übrigens sehr interessant was du da probierst, bin sehr auf die Ergebnise gespannt

Musste bei dem Al2O3 Bild daran denken, dass manche auch mit nem Pastextruder "metal clay" gedruckt haben.

Zur Abnutzung der Schnecke:

Die wird man dann wohl beschichten müssen...

Wenn du da später mal Probleme haben solltest kann ich da bei interesse mal den Kontakt zu nem Verschleiß-Spezialisten herstellen

Gruß

Max

hätte gestern wohl früher ins Bett gehen sollen, meinte natürlich Spritzgießmaschinen

Hier is übrigens ein Video das die Funktionsweise erklärt: Video

Und seid kurzem gibts auch einen ersten Driektextruder auf Kickstarter.

...Der soll angeblich auch Open Source werden, allerdings verraten sie bis jetzt noch nicht wie ihr Extruder aussieht :/

Ich finde das übrigens sehr interessant was du da probierst, bin sehr auf die Ergebnise gespannt

Musste bei dem Al2O3 Bild daran denken, dass manche auch mit nem Pastextruder "metal clay" gedruckt haben.

Zur Abnutzung der Schnecke:

Die wird man dann wohl beschichten müssen...

Wenn du da später mal Probleme haben solltest kann ich da bei interesse mal den Kontakt zu nem Verschleiß-Spezialisten herstellen

Gruß

Max

|

Re: Direktextruder für Granulat 28. August 2014 19:10 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Hallo Max,

danke für dein Angebot; aber ich habe cirka 1987 die ersten für Keramikmassen ausgestatteten Maschinen geliefert. Da war VHM-Ausstattung Standard und da würde ich nicht von abweichen wollen. In der Kompressionszone ruinierst du den Schneckenzylinder und in der Einzugszone die Schnecke. Eine Beschichtung ist nach wenigen Monaten durch und dann steht ein durchgehärteter Schneckensteg nicht mehr lang.Damals hatte die 18 mm Wolframcarbidschnecke in einem Schneckenzylinder der mit 3 x 120 mm lange VHM-Hülsen ausgebuchst war laufen und auch die Schneckenspitze, sowie Stau und Sperrring samt einem Liner im Düsenkörper waren aus Hartmetall.

Danke für das Video, welches das Arburg-Prinzip in groben Zügen zeigt.

Den David hatte ich mir bereits angeschaut und vermute, daß da für das Demovideo einen stinknormalen Frontschmelzextruder eingesetzt wurde. ( ihr sprecht vom Hotend) Man zeigt ja auch rein gar nichts von einem Schneckenextruder. Das kann noch dauern, bis die alle Hürden gemeistert haben und so etwas liefern können. Ich sehe bei diesem zunächst etwas exotischen Ansatz eine nachhaltige Zuverlässigkeit als Haupthürde, die es ganzheitlich zu nehmen gilt.

Der Al2O3-Feedstock steht übrigens repräsentativ für weitere Keramiken und Metalle. Mit meinem Binder laufen im Spritzguss sogar Reinwolframteile. Gold und andere Edelmetalle sind nicht erprobt, sollten aber keine Schwierigkeiten darstellen, wenn erst mal ein funktionssicheres System auf den Markt kommt und ein Bedarf entsteht. Hui ist ja schon wieder ein Stündchen Samstag.

Guts Nächtle

Lothar

danke für dein Angebot; aber ich habe cirka 1987 die ersten für Keramikmassen ausgestatteten Maschinen geliefert. Da war VHM-Ausstattung Standard und da würde ich nicht von abweichen wollen. In der Kompressionszone ruinierst du den Schneckenzylinder und in der Einzugszone die Schnecke. Eine Beschichtung ist nach wenigen Monaten durch und dann steht ein durchgehärteter Schneckensteg nicht mehr lang.Damals hatte die 18 mm Wolframcarbidschnecke in einem Schneckenzylinder der mit 3 x 120 mm lange VHM-Hülsen ausgebuchst war laufen und auch die Schneckenspitze, sowie Stau und Sperrring samt einem Liner im Düsenkörper waren aus Hartmetall.

Danke für das Video, welches das Arburg-Prinzip in groben Zügen zeigt.

Den David hatte ich mir bereits angeschaut und vermute, daß da für das Demovideo einen stinknormalen Frontschmelzextruder eingesetzt wurde. ( ihr sprecht vom Hotend) Man zeigt ja auch rein gar nichts von einem Schneckenextruder. Das kann noch dauern, bis die alle Hürden gemeistert haben und so etwas liefern können. Ich sehe bei diesem zunächst etwas exotischen Ansatz eine nachhaltige Zuverlässigkeit als Haupthürde, die es ganzheitlich zu nehmen gilt.

Der Al2O3-Feedstock steht übrigens repräsentativ für weitere Keramiken und Metalle. Mit meinem Binder laufen im Spritzguss sogar Reinwolframteile. Gold und andere Edelmetalle sind nicht erprobt, sollten aber keine Schwierigkeiten darstellen, wenn erst mal ein funktionssicheres System auf den Markt kommt und ein Bedarf entsteht. Hui ist ja schon wieder ein Stündchen Samstag.

Guts Nächtle

Lothar

|

Re: Direktextruder für Granulat 06. September 2014 10:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 5 |

Hallo,

erst mal ist eine Entschuldigung fällig, dass wir so lange nichts von uns hören ließen. Wir waren im Urlaub, den wir ausnahmsweise nicht in der Werkstatt verbrachten.

@Mirco S.: eine fixe Geschwindigkeit können wir noch nicht sagen, da wir mehrere Dauerläufe mit verschiedenen Granulatextrudern noch nicht komplett abgeschlossen haben. Derzeitige Geschwindigkeiten liegen zwischen 40 -70 mm/s.

@Legion 2.3: bei der Idee von Kickstarter mit dem „stationären Druckkopf“ sehen wir das Problem, dass ein spezieller Drucker nötig ist. Unser Plan ist es einen Allround-Druckkopf zu bauen, welcher auf alle gängigen 3D-Drucker montiert werden kann.

Erzielen mit unseren Prototypen erfolge, Bilder/Videos folgen.

Mit freundlichen Grüßen

Stefan und Tom

erst mal ist eine Entschuldigung fällig, dass wir so lange nichts von uns hören ließen. Wir waren im Urlaub, den wir ausnahmsweise nicht in der Werkstatt verbrachten.

@Mirco S.: eine fixe Geschwindigkeit können wir noch nicht sagen, da wir mehrere Dauerläufe mit verschiedenen Granulatextrudern noch nicht komplett abgeschlossen haben. Derzeitige Geschwindigkeiten liegen zwischen 40 -70 mm/s.

@Legion 2.3: bei der Idee von Kickstarter mit dem „stationären Druckkopf“ sehen wir das Problem, dass ein spezieller Drucker nötig ist. Unser Plan ist es einen Allround-Druckkopf zu bauen, welcher auf alle gängigen 3D-Drucker montiert werden kann.

Erzielen mit unseren Prototypen erfolge, Bilder/Videos folgen.

Mit freundlichen Grüßen

Stefan und Tom

|

Re: Direktextruder für Granulat 07. September 2014 08:52 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ich frage mich ja, wie ein Granulatextruder einen ähnlich konstanten und gut regelbaren Materialfluss wie ein Filamentextruder erreichen soll, ohne eine sehr komplexe Mechanik wie beim Arburg zu verwenden. Das Granulat ist immerhin recht grob, wir sprechen hier immerhin von mehreren Milimeter dicken Blöcken. Das Ganze soll im Idealfall auch mit einer Standard-Hardware , z.B. Ramps 1.4 + Repetier, funktionieren.

Man müsste auch noch einen Weg finden, das Granulat von außen, vielleicht über einen Schlauch, zum Extruder zu fördern, sonst hat man nur sehr wenig Material zum Drucken.

Ich befürchte auch, dass es hier schnell zur Blockade des Materialflusses kommen kann, wenn sich die Granulatkörner verkanten.

Ich bin gespannt, wie ihr das gelöst habt.

Man müsste auch noch einen Weg finden, das Granulat von außen, vielleicht über einen Schlauch, zum Extruder zu fördern, sonst hat man nur sehr wenig Material zum Drucken.

Ich befürchte auch, dass es hier schnell zur Blockade des Materialflusses kommen kann, wenn sich die Granulatkörner verkanten.

Ich bin gespannt, wie ihr das gelöst habt.

|

Re: Direktextruder für Granulat 02. January 2015 11:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 5 |

Hallo Leute,

zwischendurch mal wieder ein Update vom Granulatextruder. In den letzten Monaten wurden viele Versuche mit unterschiedlichen Düsengeometrien und Antriebsarten durchgeführt. Ein Auszug der dabei entstandenen Werkstücke ist auf den nachfolgenden Bildern zu sehen.

Zu den den Einstellungen:

Material: ABS Natur, teilweise mit Farbmischung.

Es wurden überwiegend folgende Geschwindigkeiten verwendet:

Druck - 45mm/s, Reise - 80mm/s, Erster Layer - 30mm/s, Umrandung - 45mm/s, Füllung - 55mm/s

GranEx (2).jpgZahnrad klein:-.-DüsenØ0,8mm / Layerhöhe 0,35mm

GranEx (2).jpgZahnrad Groß:--DüsenØ0,4mm / Layerhöhe 0,35mm

GranEx (3).jpgGrundplatte:--...-DüsenØ0,4mm / Layerhöhe 0,2mm

GranEx (4).jpgLagersitz:-------.-DüsenØ0,4mm / Layerhöhe 0,2mm

GranEx (6).jpgMotorspanner:...DüsenØ0,4mm / Layerhöhe 0,2mm

Großdrucke (350mmx550mmx300mm mit 1,00mm Düse) sind bereits in der Testphase.

Ein weiterer Prototyp mit geregelter Farbzufuhr ist momentan in der Maschinellen Fertigung. Ziel hierbei ist es verschiedene Farbtöne ohne Umbau rein über die Software zu realisieren ( Stichwort RGB ).

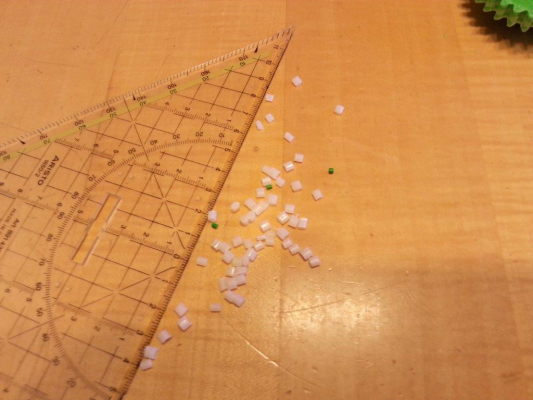

Es ist hervorzuheben dass ausschließlich das auf dem Bild dargestellte Industriegranulat verwendet wurde, keine Sonder- oder Feingranulate!

Ø -> 2mm – 3mm

Länge -> 3mm – 10mm

Gruß und Gutes neues Jahr

Tom

zwischendurch mal wieder ein Update vom Granulatextruder. In den letzten Monaten wurden viele Versuche mit unterschiedlichen Düsengeometrien und Antriebsarten durchgeführt. Ein Auszug der dabei entstandenen Werkstücke ist auf den nachfolgenden Bildern zu sehen.

Zu den den Einstellungen:

Material: ABS Natur, teilweise mit Farbmischung.

Es wurden überwiegend folgende Geschwindigkeiten verwendet:

Druck - 45mm/s, Reise - 80mm/s, Erster Layer - 30mm/s, Umrandung - 45mm/s, Füllung - 55mm/s

GranEx (2).jpgZahnrad klein:-.-DüsenØ0,8mm / Layerhöhe 0,35mm

GranEx (2).jpgZahnrad Groß:--DüsenØ0,4mm / Layerhöhe 0,35mm

GranEx (3).jpgGrundplatte:--...-DüsenØ0,4mm / Layerhöhe 0,2mm

GranEx (4).jpgLagersitz:-------.-DüsenØ0,4mm / Layerhöhe 0,2mm

GranEx (6).jpgMotorspanner:...DüsenØ0,4mm / Layerhöhe 0,2mm

Großdrucke (350mmx550mmx300mm mit 1,00mm Düse) sind bereits in der Testphase.

Ein weiterer Prototyp mit geregelter Farbzufuhr ist momentan in der Maschinellen Fertigung. Ziel hierbei ist es verschiedene Farbtöne ohne Umbau rein über die Software zu realisieren ( Stichwort RGB ).

Es ist hervorzuheben dass ausschließlich das auf dem Bild dargestellte Industriegranulat verwendet wurde, keine Sonder- oder Feingranulate!

Ø -> 2mm – 3mm

Länge -> 3mm – 10mm

Gruß und Gutes neues Jahr

Tom

|

Re: Direktextruder für Granulat 02. January 2015 15:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 18 |

Hallo Stefan und Tom,

erst mal namenshalber beste Neujahrswünsche in die Nachbarschaft ; auf daß 2015 ein Gut-Jahr werde !

Das RGB gilt aber nur für Licht auf eurem Monitor. Die Beimischung von Farbgranulat, auch Masterbatch genannt, ist in der Kunststoffverarbeitung ein übliches Verfahren. Wenn ihr mal vorbeikommt sprecht mich darauf an. Für PP habe ich eine gute Sammlung von der ihr etwas abbekommen könnt. Auch zur Granulatförderung habe ich passende Vorstellungen entwickelt, welche ihr teilweise übernehmen könnt.

Zum Thema Sonder / Feingranulat, ich nenne es Mikrogranulat ist zu sagen, daß dieses speziell für meinen kleinen 6 mm Schneckenextruder hergestellt wurde und dort von der Größe her unumgänglich ist. Da dieser aber immer noch nicht zu meiner vollen Zufriedenheit arbeitet, habe ich einen 12 mm Extruder in Arbeit um an diesem mit einem Längeren L/D Verhältnis von ca. 20 mit verschiedenen Materialien Versuche zu fahren um Eckdaten für die Miniaturisierung zu gewinnen. Wenns Zeit habt, schauts halt mal wieder vorbei.

LG Lothar

erst mal namenshalber beste Neujahrswünsche in die Nachbarschaft ; auf daß 2015 ein Gut-Jahr werde !

Das RGB gilt aber nur für Licht auf eurem Monitor. Die Beimischung von Farbgranulat, auch Masterbatch genannt, ist in der Kunststoffverarbeitung ein übliches Verfahren. Wenn ihr mal vorbeikommt sprecht mich darauf an. Für PP habe ich eine gute Sammlung von der ihr etwas abbekommen könnt. Auch zur Granulatförderung habe ich passende Vorstellungen entwickelt, welche ihr teilweise übernehmen könnt.

Zum Thema Sonder / Feingranulat, ich nenne es Mikrogranulat ist zu sagen, daß dieses speziell für meinen kleinen 6 mm Schneckenextruder hergestellt wurde und dort von der Größe her unumgänglich ist. Da dieser aber immer noch nicht zu meiner vollen Zufriedenheit arbeitet, habe ich einen 12 mm Extruder in Arbeit um an diesem mit einem Längeren L/D Verhältnis von ca. 20 mit verschiedenen Materialien Versuche zu fahren um Eckdaten für die Miniaturisierung zu gewinnen. Wenns Zeit habt, schauts halt mal wieder vorbei.

LG Lothar

|

Re: Direktextruder für Granulat 05. January 2015 14:46 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Sehr interessantes Thema.

Für die Granulatzufuhr würde bestimmt auch reichen, wenn man den Kopf jede x Layer an eine Auffüllposition fähren lässt, wo er Automatisch wieder befüllt wird. Schwerkraft, eine art Silo und ein Kipprutsche sollte denke ich dafür reichen.

Das größte Problem dabei ist das er dabei nicht überfüllt wird. Überschüßiges Granulat sollte also in der Wippe fürs nächste mal verbleiben.

LG Michael

Für die Granulatzufuhr würde bestimmt auch reichen, wenn man den Kopf jede x Layer an eine Auffüllposition fähren lässt, wo er Automatisch wieder befüllt wird. Schwerkraft, eine art Silo und ein Kipprutsche sollte denke ich dafür reichen.

Das größte Problem dabei ist das er dabei nicht überfüllt wird. Überschüßiges Granulat sollte also in der Wippe fürs nächste mal verbleiben.

LG Michael

|

Re: Direktextruder für Granulat 05. January 2015 15:15 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 268 |

Quote

Michael K.

Sehr interessantes Thema.

Für die Granulatzufuhr würde bestimmt auch reichen, wenn man den Kopf jede x Layer an eine Auffüllposition fähren lässt, wo er Automatisch wieder befüllt wird. Schwerkraft, eine art Silo und ein Kipprutsche sollte denke ich dafür reichen.

Das größte Problem dabei ist das er dabei nicht überfüllt wird. Überschüßiges Granulat sollte also in der Wippe fürs nächste mal verbleiben.

LG Michael

Sowas ähnliches könnte man entwickeln, damit gibts auch kein überfüllen.

1-mal bearbeitet. Zuletzt am 05.01.15 15:15.

Grüße Philipp

exiguus v1.4 Bautagebuch

Mein Blog inkl. Newsletter

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.