Eigenentwicklung "MOAP", riesen-Gerät

geschrieben von Legion 2.3

Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 10:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Verehrte Gemeinde

Ich bin neu in diesem Forum und wende mich an euch, weil ich glaube, hier wirklich erfahrene und kompetente 3d-Drucker und Konstrukteure vorzufinden.

Erst mal ein wenig zu meiner Person: Ich bin Mechatroniker und angehender Techniker, habe also Ahnung von Mechanik, Elektrotechnik, CAD, etc... nur mit Mikroeletronik und Schrittmotoren habe ich wenig Erfahrung.

Ich habe mir in letzter Zeit einiges zum Thema 3d-Druck angeeignet, besonders aus Foren wie diesem, allerdings weiß ich auch, dass ich vieles noch nicht weiß

Vor einigen Monaten habe ich mir einen FELIX 3.0 3d-Drucker als Bausatz bestellt und bin seit dem im Druckfieber

Allerdings hat dieser meiner Meinung nach einige konstruktive Schwachstellen, als da wären die bewegte Drucktisch als Y-Achse (sehr hohes bewegtes Gewicht mit miesem Schwerpunkt bei großen Drucken) sowie generell die Zahnriemen-getriebene Kinematik, welche bei Beschleunigung gerne mal nachfedert. Damit ist er allerdings nicht alleine, deswegen dachte ich mir, vielleicht kann ich das besser. Und wenn ich schon mal dabei bin, kann ich auch gleich eine Stufe größer bauen.

Meine Ziele bei der Konstruktion des MOAPs (Mother of all Printers (ok, ist vielleicht etwas übertrieben, aber mir ist auf die schnelle nichts besseres eingefallen )) waren folgende:

)) waren folgende:

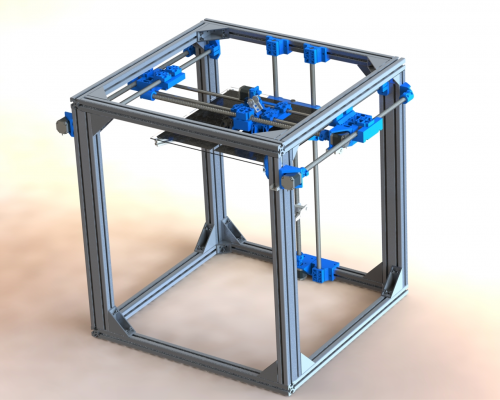

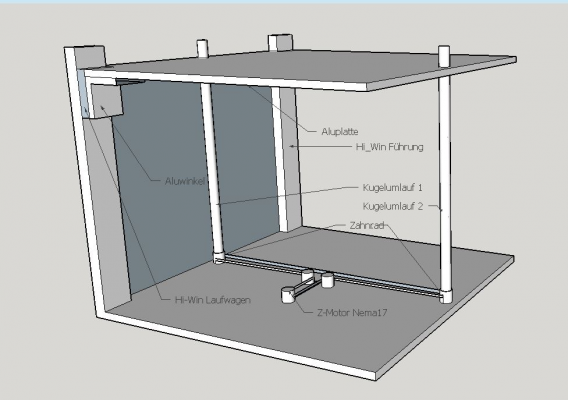

Die Entwicklung ist nun zu ca. 90% abgeschlossen, hier ist der aktuelle Stand:

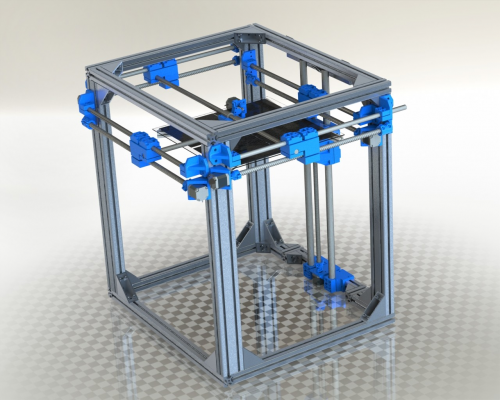

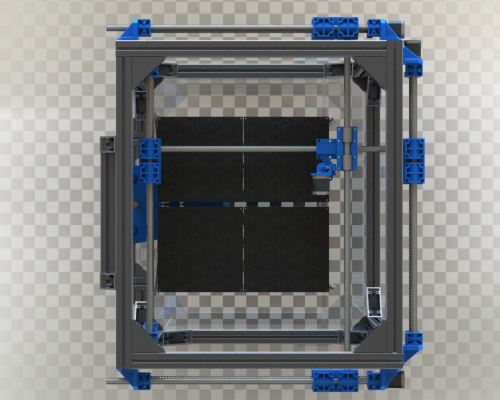

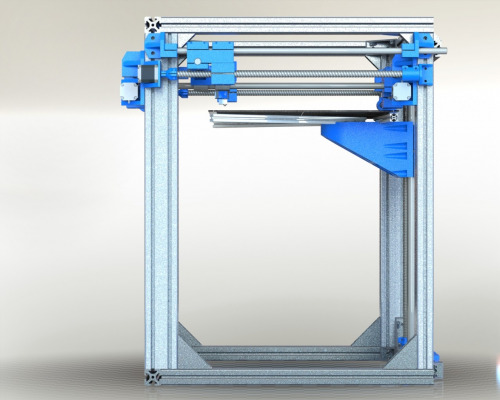

Der Rahmen besteht aus 40 x 40er Aluminium-Profilen oben und unten und aus 40 x 80er Profilen an den Seiten. Ich denke, dass ich so eine gute Steifigkeit bei minimiertem Gewicht erreiche. Zur Verbindung kommen 40x40 und 80x80 Winkelverbinder zum Einsatz, außerdem an 2 Punkten Automatikverbinder, da dort kein Platz für Winkel vorhanden ist: [www.item24.de]

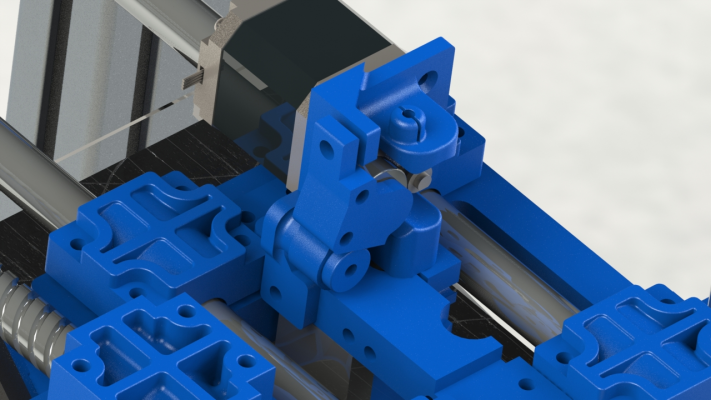

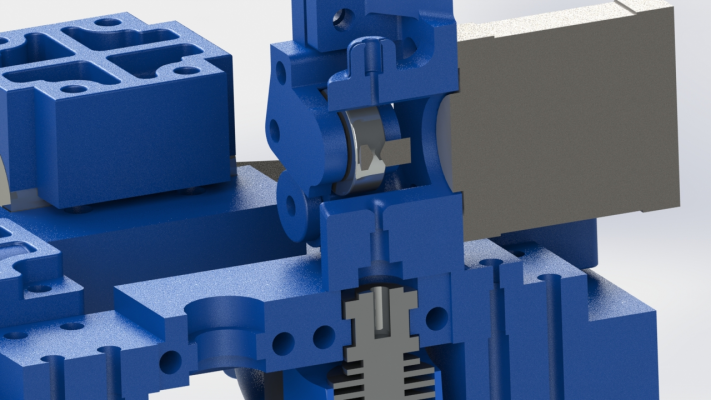

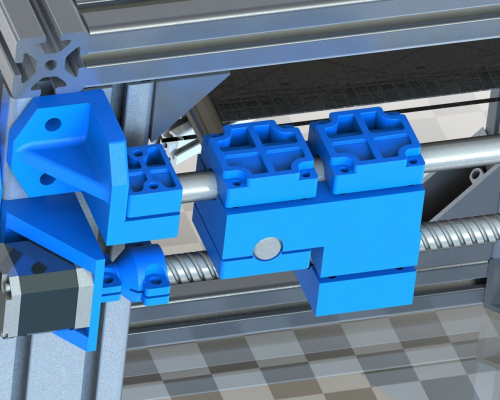

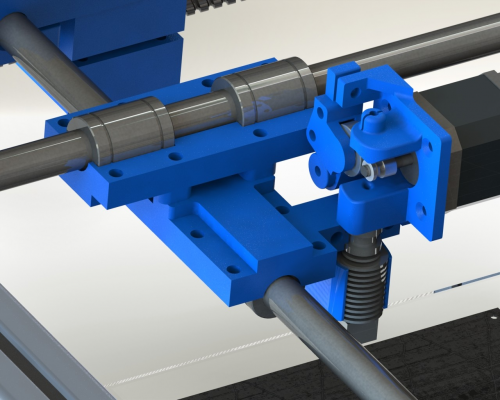

Der Extruder wird mit einer X-Y-Traversenkonstruktion geführt. Bei einem Drucker dieser Größe ist das, so glaube ich, die einzige Option (bewegtes Bett fällt wegen Gewicht und Schwerpunkt aus) Die Führung wird von 16 mm Stangen sowie paarweise angeordneten Hiwin Kugelumlaufbuchsen gewährleistet. (Die Stangen der X-Achse werden aus Gewichtsgründen noch auf 12 mm reduziert).

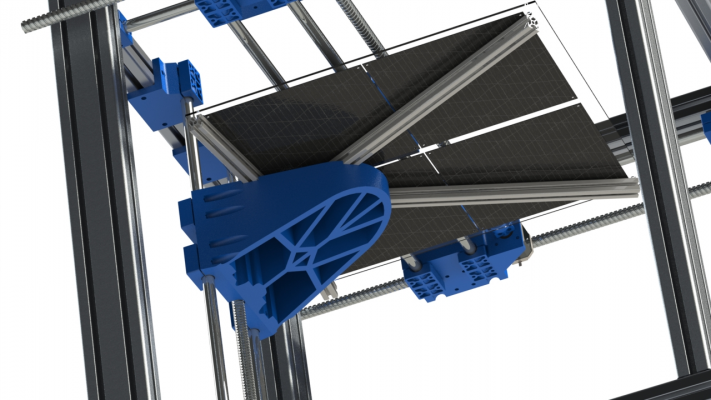

Die X- und Y-Achse werden mit Kugelumlaufspindeln angetrieben (16 mm Durchmesser, 20 mm/U Steigung).

Die Z-Achse wird von einer Trapezspindel angetrieben (16 mm Durchmesser, 4 mm/U Steigung), da die Selbsthemmung benötigt wird, um ein Abfallen der Z-Achse im spannungsfreien Betrieb zu verhindern.

Die Kugelumaufspindeln werden auf der nicht angetriebenen Seite durch Kugellager gekontert, um ein Aufschwingen bei höherer Drehzahl (ggf >600 U/min) zu verhindern.

Die Kugelumlaufbuchsen, Stangen und Kugelumlaufmuttern werden geklemmt. (Hohe Fertigungstoleranz wird toleriert, schnelle Montage/Demontage) Alle blauen Elemente, die man auf den Bildern sieht, werden von mir gedruckt. Das gilt auch für die Motorkupplungen, da ich keine Kupplungen finden konnte, die eine 5 mm - und eine 16mm-Welle verbinden können. Aufgrund des relativ geringen Drehmoments denke ich aber, dass die gedruckte Variante ausreichen wird.

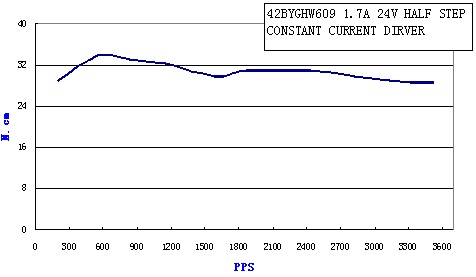

Als Antriebe kommen Nema 17 Schrittmotoren mit einem Haltemoment von ca. 30 Ncm zum Einsatz, 2 Motoren für die Y-Achse, je 1 Motor für die X- und Z-Achse. Hier das Datenblatt: [www.wantmotor.com] (Typenbezeichnung: 42BYGHW609 )

Dabei werden die beiden Motoren der Y-Achse lediglich mit maximal 1 A betrieben, da nur 1 Motortreiber für diese Achse zu verfügung steht, welcher maximal 2 A liefert. Beide Motoren werden parallel angesteuert. Für diesen Fall gibt es vom Hersteller keine genauen Angaben, man kann aber wohl Näherungsweise von 20 Ncm pro Motor ausgehen.

Als Elektronik kommt das Felix 3.0er Board zum Einsatz (Ähnlich wie RAMPS, 2A pro Treiber, 1/16 Microstepping)

Frage Nr. 1:

Ich habe diverse Konstruktionen gesehen, wo eine Achse von 2 Motoren angetrieben wird, die parallel an einem Treiber hängen. Der offensichtliche Nachteil ist hier, das bei nur den halben Treiberstrom abbekommen. Ist es nicht auch möglich, beide Motoren in Reihe zu schalten? Bei 3,4V/Motor machen das auch nur 6,8 V, was der Treiber locker stämmen sollte, und beide Motoren bekommen den vollen Strom. Außerdem würden bei einem Kabelbruch beide Motoren ausfallen, nicht nur einer. Ich frage mich aber, wie es sich dann mit eventuell auftretenden Schrittverlusten verhält. Bei Parallelschaltung verlieren soweit ich weiß beide Motoren simultan den Schritt. Hat schon mal jemand eine Reihenschaltung ausprobiert?

Frage Nr. 2

Was ist die maximale Geschwindigkeit, die ein Nema17 bei noch akzeptablen Drehmoment erreichen kann?

Ich würde gerne 200 mm/s erreichen, was 600 U/min entspricht. Ist das noch im Rahmen oder sackt das Drehmoment da schon zu sehr ab? Wie viele Pulse/Sekunde schafft ein gewöhnlicher Treiber, bzw der Mikrocontroller?

Als Druckbett soll eine 3mm Glasplatte zum Einsatz kommen. Die Platte wird mit 4 über Federn vorgespannte Schrauben mit den 20x20 mm Alu-Profilen verschraubt.

Zuerst dachte ich an eine einfache Aluminium-Platte, allerdings hat man damit wohl schnell das Problem, dass diese sich bei thermischer Belastung verziehen.

Auf die Glasplatte wird noch eine PP-Platte geklemmt: [shop.germanreprap.com]

Die Platte wird noch mit Kapton-Folie überdeckt.

So kann ich die Platte immer schön entfernen und den Druck abziehen, ohne dass die Glasplatte belastet wird und eventuell durch übereifrige Versuche, das Modell zu entfernen, bricht.

Unter die Glasplatte werden mit doppelseitigem Hochtemperaturklebeband 4 Heißplatten befestigt : [reprap.me]

Diese werden seperat geschaltet, um bei kleinen Drucken Energie zu sparen.

Um alle Heizbetten simultan betreiben zu können, verwende ich ein 850 W ATX-Netzteil sowie diese "Power Expander" (http://reprap.me/heatbed/power-expander.html), um den Strom zu schalten.

Frage Nr. 3

Ist normales Float-Glas hierfür verwendbar? Ist 3mm Stärke hierfür ausreichend? Kann sich das Glas bei der ungleichmäßgen thermischen Belastunge (Heizen mit nur einer Platte) verziehen oder gar brechen? Ich habe gelesen, dass ein Temperaturunterschied von bis zu 40°C noch toleriert wird, bevor das Glas bricht. Ich drucke meistens nur mit PLA, dabei reichen 50°C Betttemperatur aus, bei 20°C Raumtemperatur wäre ich also noch im grünen Bereich. Hat jemand damit schon Erfahrungen gemacht?

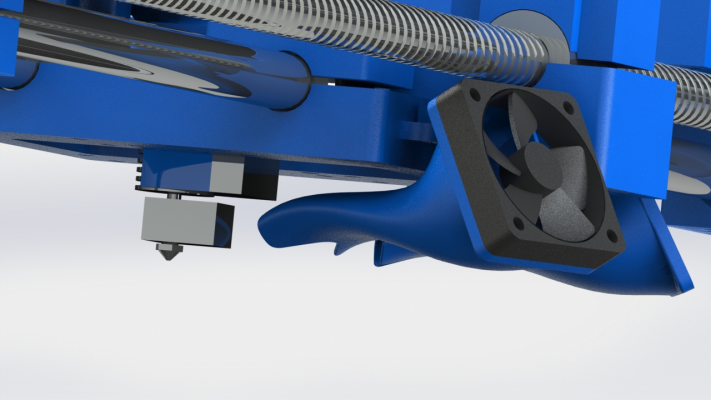

Für den Extruder soll ein direkt angetriebene Konstruktion verwendet werden (Nema 17). Zuerst dachte ich über einen Bowden-Extruder nach, allerdings ist mir das bei der Baugröße aufgrund des doch sehr langen Schlauchs zu riskant.

Als Hotend kommt das E3d v6 zum Einsatz.

Dazu kommen 2 50mm Lüfter, die das "Curling" vom PLA reduzieren sollen.

Frage 4:

Die gedruckten Teile wollte ich alle aus Innofil3d-PLA fertigen. Von der Festigkeit her sollte diese Material ausreichen, allerdings habe ich bedenken wegen der geringen Erweichungstemperatur, besonders an den Motoren und am Extruder. Bei diversen RepRap-Druckern kommen auch gedruckte Teile zum Einsatz, bestehen diese eher aus ABS oder PLA? Die Motoren wollte ich noch mit 30mm-Lüftern kühlen.

Ich habe bereits einige wenige Berechnungen angestellt: Bei einem angenommenen Drehmoment von 20 Ncm erreicht der Z-Achsenantrieb eine Kraft von 314 N, die X-Achse müsste 2 x 62,8 N erreichen.

Der X-Achsenträger (Schwerstes bewegtes Element) mit ca. 7 kg benötigt für eine Beschleinigung von 1,25 m/s² (Aktueller Wert vom Felix 3.0) eine Kraft von lediglich 8,75 N, von daher müsste die Leistung eigentlich ausreichen.

Allerding werden die Schrittmotoren mit Microstepping betrieben, was das Drehmoment verringert. Hierzu finden sich jedoch kaum Angaben im Internet.

Frage 5:

Wie hoch ist der Drehmomentverlust beim Microstepping? Im Internet finden sich hierzu unterschiedliche Angaben. Außerdem habe ich Bedenken bei dem "Jerk" (Repetier, Geschwindigkeit, die ohne Beschleunigung erreicht wird). Beim Felix steht der Wert auf 12,5, unter 7,5 fängt der Drucker aber an, besonders bei Kreisen unruhig zu laufen. Durch die Zahnriemen wird diese quasi extem hohe Beschleunigung aufgefangen, das habe ich beim Kugelgewindetrieb nicht. Seht ihr da Probleme?

Es wäre schön, wenn ich etwas Feedback bekommen könnte.

Vielen Dank Im Vorraus

Ich bin neu in diesem Forum und wende mich an euch, weil ich glaube, hier wirklich erfahrene und kompetente 3d-Drucker und Konstrukteure vorzufinden.

Erst mal ein wenig zu meiner Person: Ich bin Mechatroniker und angehender Techniker, habe also Ahnung von Mechanik, Elektrotechnik, CAD, etc... nur mit Mikroeletronik und Schrittmotoren habe ich wenig Erfahrung.

Ich habe mir in letzter Zeit einiges zum Thema 3d-Druck angeeignet, besonders aus Foren wie diesem, allerdings weiß ich auch, dass ich vieles noch nicht weiß

Vor einigen Monaten habe ich mir einen FELIX 3.0 3d-Drucker als Bausatz bestellt und bin seit dem im Druckfieber

Allerdings hat dieser meiner Meinung nach einige konstruktive Schwachstellen, als da wären die bewegte Drucktisch als Y-Achse (sehr hohes bewegtes Gewicht mit miesem Schwerpunkt bei großen Drucken) sowie generell die Zahnriemen-getriebene Kinematik, welche bei Beschleunigung gerne mal nachfedert. Damit ist er allerdings nicht alleine, deswegen dachte ich mir, vielleicht kann ich das besser. Und wenn ich schon mal dabei bin, kann ich auch gleich eine Stufe größer bauen.

Meine Ziele bei der Konstruktion des MOAPs (Mother of all Printers (ok, ist vielleicht etwas übertrieben, aber mir ist auf die schnelle nichts besseres eingefallen

)) waren folgende:

)) waren folgende:- Großer Bauraum (Aktuell 400x400x500 mm)

- Kugelgewindetriebe anstatt Zahnriemen, um das Überschwingen zu verhindern

- Baubar ohne bohren und Fräsen (Ich habe leider keinen Maschinenpark im Keller)

Die Entwicklung ist nun zu ca. 90% abgeschlossen, hier ist der aktuelle Stand:

Der Rahmen besteht aus 40 x 40er Aluminium-Profilen oben und unten und aus 40 x 80er Profilen an den Seiten. Ich denke, dass ich so eine gute Steifigkeit bei minimiertem Gewicht erreiche. Zur Verbindung kommen 40x40 und 80x80 Winkelverbinder zum Einsatz, außerdem an 2 Punkten Automatikverbinder, da dort kein Platz für Winkel vorhanden ist: [www.item24.de]

Der Extruder wird mit einer X-Y-Traversenkonstruktion geführt. Bei einem Drucker dieser Größe ist das, so glaube ich, die einzige Option (bewegtes Bett fällt wegen Gewicht und Schwerpunkt aus) Die Führung wird von 16 mm Stangen sowie paarweise angeordneten Hiwin Kugelumlaufbuchsen gewährleistet. (Die Stangen der X-Achse werden aus Gewichtsgründen noch auf 12 mm reduziert).

Die X- und Y-Achse werden mit Kugelumlaufspindeln angetrieben (16 mm Durchmesser, 20 mm/U Steigung).

Die Z-Achse wird von einer Trapezspindel angetrieben (16 mm Durchmesser, 4 mm/U Steigung), da die Selbsthemmung benötigt wird, um ein Abfallen der Z-Achse im spannungsfreien Betrieb zu verhindern.

Die Kugelumaufspindeln werden auf der nicht angetriebenen Seite durch Kugellager gekontert, um ein Aufschwingen bei höherer Drehzahl (ggf >600 U/min) zu verhindern.

Die Kugelumlaufbuchsen, Stangen und Kugelumlaufmuttern werden geklemmt. (Hohe Fertigungstoleranz wird toleriert, schnelle Montage/Demontage) Alle blauen Elemente, die man auf den Bildern sieht, werden von mir gedruckt. Das gilt auch für die Motorkupplungen, da ich keine Kupplungen finden konnte, die eine 5 mm - und eine 16mm-Welle verbinden können. Aufgrund des relativ geringen Drehmoments denke ich aber, dass die gedruckte Variante ausreichen wird.

Als Antriebe kommen Nema 17 Schrittmotoren mit einem Haltemoment von ca. 30 Ncm zum Einsatz, 2 Motoren für die Y-Achse, je 1 Motor für die X- und Z-Achse. Hier das Datenblatt: [www.wantmotor.com] (Typenbezeichnung: 42BYGHW609 )

Dabei werden die beiden Motoren der Y-Achse lediglich mit maximal 1 A betrieben, da nur 1 Motortreiber für diese Achse zu verfügung steht, welcher maximal 2 A liefert. Beide Motoren werden parallel angesteuert. Für diesen Fall gibt es vom Hersteller keine genauen Angaben, man kann aber wohl Näherungsweise von 20 Ncm pro Motor ausgehen.

Als Elektronik kommt das Felix 3.0er Board zum Einsatz (Ähnlich wie RAMPS, 2A pro Treiber, 1/16 Microstepping)

Frage Nr. 1:

Ich habe diverse Konstruktionen gesehen, wo eine Achse von 2 Motoren angetrieben wird, die parallel an einem Treiber hängen. Der offensichtliche Nachteil ist hier, das bei nur den halben Treiberstrom abbekommen. Ist es nicht auch möglich, beide Motoren in Reihe zu schalten? Bei 3,4V/Motor machen das auch nur 6,8 V, was der Treiber locker stämmen sollte, und beide Motoren bekommen den vollen Strom. Außerdem würden bei einem Kabelbruch beide Motoren ausfallen, nicht nur einer. Ich frage mich aber, wie es sich dann mit eventuell auftretenden Schrittverlusten verhält. Bei Parallelschaltung verlieren soweit ich weiß beide Motoren simultan den Schritt. Hat schon mal jemand eine Reihenschaltung ausprobiert?

Frage Nr. 2

Was ist die maximale Geschwindigkeit, die ein Nema17 bei noch akzeptablen Drehmoment erreichen kann?

Ich würde gerne 200 mm/s erreichen, was 600 U/min entspricht. Ist das noch im Rahmen oder sackt das Drehmoment da schon zu sehr ab? Wie viele Pulse/Sekunde schafft ein gewöhnlicher Treiber, bzw der Mikrocontroller?

Als Druckbett soll eine 3mm Glasplatte zum Einsatz kommen. Die Platte wird mit 4 über Federn vorgespannte Schrauben mit den 20x20 mm Alu-Profilen verschraubt.

Zuerst dachte ich an eine einfache Aluminium-Platte, allerdings hat man damit wohl schnell das Problem, dass diese sich bei thermischer Belastung verziehen.

Auf die Glasplatte wird noch eine PP-Platte geklemmt: [shop.germanreprap.com]

Die Platte wird noch mit Kapton-Folie überdeckt.

So kann ich die Platte immer schön entfernen und den Druck abziehen, ohne dass die Glasplatte belastet wird und eventuell durch übereifrige Versuche, das Modell zu entfernen, bricht.

Unter die Glasplatte werden mit doppelseitigem Hochtemperaturklebeband 4 Heißplatten befestigt : [reprap.me]

Diese werden seperat geschaltet, um bei kleinen Drucken Energie zu sparen.

Um alle Heizbetten simultan betreiben zu können, verwende ich ein 850 W ATX-Netzteil sowie diese "Power Expander" (http://reprap.me/heatbed/power-expander.html), um den Strom zu schalten.

Frage Nr. 3

Ist normales Float-Glas hierfür verwendbar? Ist 3mm Stärke hierfür ausreichend? Kann sich das Glas bei der ungleichmäßgen thermischen Belastunge (Heizen mit nur einer Platte) verziehen oder gar brechen? Ich habe gelesen, dass ein Temperaturunterschied von bis zu 40°C noch toleriert wird, bevor das Glas bricht. Ich drucke meistens nur mit PLA, dabei reichen 50°C Betttemperatur aus, bei 20°C Raumtemperatur wäre ich also noch im grünen Bereich. Hat jemand damit schon Erfahrungen gemacht?

Für den Extruder soll ein direkt angetriebene Konstruktion verwendet werden (Nema 17). Zuerst dachte ich über einen Bowden-Extruder nach, allerdings ist mir das bei der Baugröße aufgrund des doch sehr langen Schlauchs zu riskant.

Als Hotend kommt das E3d v6 zum Einsatz.

Dazu kommen 2 50mm Lüfter, die das "Curling" vom PLA reduzieren sollen.

Frage 4:

Die gedruckten Teile wollte ich alle aus Innofil3d-PLA fertigen. Von der Festigkeit her sollte diese Material ausreichen, allerdings habe ich bedenken wegen der geringen Erweichungstemperatur, besonders an den Motoren und am Extruder. Bei diversen RepRap-Druckern kommen auch gedruckte Teile zum Einsatz, bestehen diese eher aus ABS oder PLA? Die Motoren wollte ich noch mit 30mm-Lüftern kühlen.

Ich habe bereits einige wenige Berechnungen angestellt: Bei einem angenommenen Drehmoment von 20 Ncm erreicht der Z-Achsenantrieb eine Kraft von 314 N, die X-Achse müsste 2 x 62,8 N erreichen.

Der X-Achsenträger (Schwerstes bewegtes Element) mit ca. 7 kg benötigt für eine Beschleinigung von 1,25 m/s² (Aktueller Wert vom Felix 3.0) eine Kraft von lediglich 8,75 N, von daher müsste die Leistung eigentlich ausreichen.

Allerding werden die Schrittmotoren mit Microstepping betrieben, was das Drehmoment verringert. Hierzu finden sich jedoch kaum Angaben im Internet.

Frage 5:

Wie hoch ist der Drehmomentverlust beim Microstepping? Im Internet finden sich hierzu unterschiedliche Angaben. Außerdem habe ich Bedenken bei dem "Jerk" (Repetier, Geschwindigkeit, die ohne Beschleunigung erreicht wird). Beim Felix steht der Wert auf 12,5, unter 7,5 fängt der Drucker aber an, besonders bei Kreisen unruhig zu laufen. Durch die Zahnriemen wird diese quasi extem hohe Beschleunigung aufgefangen, das habe ich beim Kugelgewindetrieb nicht. Seht ihr da Probleme?

Es wäre schön, wenn ich etwas Feedback bekommen könnte.

Vielen Dank Im Vorraus

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 10:24 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Na dann hallo erstmal.

Ich habe mal alles gelesen und ein paar Dinge fallen mir sofort auf. Das bitte als konstruktive Kritik verstehen.

Dein Bett würde ich beidseitig lagern. Du hast ja keine Ahnung...wie sich diese Welle verbiegen wird.

Die KGS sind mit 20mm Steigung zu gebrauchen...aber nur in Verbindung mit schnellen Steppern.

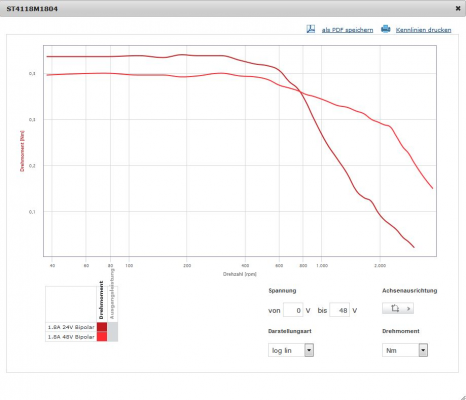

Also Datenblätter einsehen und Drehmomentkurven abgleichen.

Ich persönlich habe aber durch einen sehr erfahrenen User hier erfahren...das alles über 300x300 mm Arbeitsraum verschenkte Mühe wäre.

Und ich glaub dem das eigentlich.

Gruß Sven

Ich habe mal alles gelesen und ein paar Dinge fallen mir sofort auf. Das bitte als konstruktive Kritik verstehen.

Dein Bett würde ich beidseitig lagern. Du hast ja keine Ahnung...wie sich diese Welle verbiegen wird.

Die KGS sind mit 20mm Steigung zu gebrauchen...aber nur in Verbindung mit schnellen Steppern.

Also Datenblätter einsehen und Drehmomentkurven abgleichen.

Ich persönlich habe aber durch einen sehr erfahrenen User hier erfahren...das alles über 300x300 mm Arbeitsraum verschenkte Mühe wäre.

Und ich glaub dem das eigentlich.

Gruß Sven

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 10:31 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Schöne Idee

Ich fürchte du wirst feststellen das PLA nicht besonders geeignet ist. Die Erweichung zum einen und auch die schlechte mechanische Bearbeitbarkeit gegenüber ABS.

Ich bin im Moment auch dabei eine neue Maschine zu entwickeln und habe mich gegen Gewindespindeln entschieden. Die bezahlbaren waren mir zu langsam, die mit sinnvoller Steigung zu teuer. Wie hast du das gelöst?

Ich sehe das du 40x40 Profile verwendest, warum nimmst du an den Seiten 40x80? Winkligkeit und Stabilität lassen sich meiner Meinung nach mit Eckwürfeln besser bewerkstelligen.

Grüße

Björn

1-mal bearbeitet. Zuletzt am 10.08.14 11:36.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Ich fürchte du wirst feststellen das PLA nicht besonders geeignet ist. Die Erweichung zum einen und auch die schlechte mechanische Bearbeitbarkeit gegenüber ABS.

Ich bin im Moment auch dabei eine neue Maschine zu entwickeln und habe mich gegen Gewindespindeln entschieden. Die bezahlbaren waren mir zu langsam, die mit sinnvoller Steigung zu teuer. Wie hast du das gelöst?

Ich sehe das du 40x40 Profile verwendest, warum nimmst du an den Seiten 40x80? Winkligkeit und Stabilität lassen sich meiner Meinung nach mit Eckwürfeln besser bewerkstelligen.

Grüße

Björn

1-mal bearbeitet. Zuletzt am 10.08.14 11:36.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 10:36 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Egal von wem du das hast, er hat RechtQuote

Stud54

Ich persönlich habe aber durch einen sehr erfahrenen User hier erfahren...das alles über 300x300 mm Arbeitsraum verschenkte Mühe wäre.

Meine alte Kiste hat auch fast 300x300, das habe ich praktisch nie gebraucht und nur wenige Modelle sind überhaupt druckbar in der Größe.

Um so groß zu drucken muss man einen beheizten Bauraum haben, mit mehr als 50°C, eher 70°C

Das macht die Konstruktion noch mal deutlich schwieriger.

Motoren spielen da kaum mehr mit und PLA ist längst weggeschwommen. Auch Hotends werden ohne Wasserkühlung problematisch.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 11:31 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Ich sehe, dass Du das Druckbett und die X-Richtung mit jeh 2 Motoren bewegen willst. Das solttest Du Dir noch einmal überlegen. Wenn mal ein Motor hängen bleibt oder Du eine Seite etwas verdrehst, brauchst Du ewig lange, bis die Motoren wieder parallel stehen. Ich würde hier 2 Achsen immer mit Zahmriemen betreiben. Da hast Du nur ein Problem, wenn der mal an einem Zahnrad springt.

Ich betreibe ein Druckbett von 430 x 430 x 430 und habe das schon ausgereizt. Einen Helm habe ich darauf schon gedruckt und auch andere große Sachen. Alles in ABS.

Also bau ruhig so groß, wenn Du das brauchst.

Gruß

Frithjof

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Ich sehe, dass Du das Druckbett und die X-Richtung mit jeh 2 Motoren bewegen willst. Das solttest Du Dir noch einmal überlegen. Wenn mal ein Motor hängen bleibt oder Du eine Seite etwas verdrehst, brauchst Du ewig lange, bis die Motoren wieder parallel stehen. Ich würde hier 2 Achsen immer mit Zahmriemen betreiben. Da hast Du nur ein Problem, wenn der mal an einem Zahnrad springt.

Ich betreibe ein Druckbett von 430 x 430 x 430 und habe das schon ausgereizt. Einen Helm habe ich darauf schon gedruckt und auch andere große Sachen. Alles in ABS.

Also bau ruhig so groß, wenn Du das brauchst.

Gruß

Frithjof

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 11:48 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 249 |

Hmm, schon mal durchgerechnet wieviel Tage es dauert, einen Ausdruck in der Baugröße zu realisieren?

Ist es nicht besser kleinere Teile zu drucken und die dann zu verschrauben/kleben/stecken?

Die Idee mit der PP-Platte.... ich hatte auch so ein PEI-Teil auf dem Druckbett, das ist krumm wie ein Flitzebogen.

Vergiss das lieber, Spiegel und UHU-Stick....topfeben und klebt Bombe!

Ist es nicht besser kleinere Teile zu drucken und die dann zu verschrauben/kleben/stecken?

Die Idee mit der PP-Platte.... ich hatte auch so ein PEI-Teil auf dem Druckbett, das ist krumm wie ein Flitzebogen.

Vergiss das lieber, Spiegel und UHU-Stick....topfeben und klebt Bombe!

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 12:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Wow, ich bin erstaunt, wie schnell hier konstruktive Beiträge zusammen kommen, danke erstmal dafür.

Den asymmetrischen Aufbau mit 40x80er Profilen habe ich wegen der Bauhöhe gewählt. Bei der Länge sind 40x40er meiner Meinung nach zu wacklig, besonders aufgrund des relativ schweren X-Achsenträgers.

Ich würde schon gerne bei der einseitig angetriebenen Z-Achse bleiben, bei 2-seitigen Antrieb hat man bei einem verlorenen Schritt sofort ein schiefes Druckbett. Allerdings weiß ich nicht, wie sich parallel geschaltete Schrittmotoren verhalten, wenn ein Motor überlastet wird, irgendwo hab ich gelesen, dass in so einem Fall beide simultan einen Schritt verlieren.

Ich könnte mir auch durchaus vorstellen, auf dickere Führungsstangen umzusteigen, z.B. 20er oder 25er. Die Durchbiegung müsste ich mir nochmal genau durchrechnen.

Zum Material: ich hatte schon befürchtet, das die Schmelztemperatur von PLA problematisch wäre. Was wäre denn besser geeignet? ABS fällt mangels beheizten Bauraums raus. T-Glase oder PET+ soll ziemlich stark sein und ist auch temperaturbeständiger, wie wär's damit?

Was den Motor angeht, ist Wantai mit Datenblättern sparsam, die Drehmomentkennlinie geht nur bis 3600 PPS. Welche Motoren oder Motor Hersteller sind denn zu empfehlen? Ich bin was das angeht leider etwas unerfahren.

Zur Doppelt-angetrieben Y-Achse: ursprünglich hatte ich vorgehabt, die Achse einseitig anzutreiben, aber ich dachte, dass ein beidseitiger Antrieb besser wäre. Mit einer Zahnriemen-Verbindung würde ich den Vorteil, den der Kugelgewindetrieb bringt, wieder komplett zur nichte machen, deswegen würde ich das eher ungern machen. Auch hier wäre es wichtig zu wissen, wie sich parallel geschaltete Schrittmotoren verhalten.

Die Baugröße würde ich gerne in der Größenordnung belassen, man weiß nie, was noch so kommt. Meinetwegen kann der Drucker 1 Woche durchlaufen, der steht im Keller, wo er keinen stört

1-mal bearbeitet. Zuletzt am 10.08.14 13:00.

Den asymmetrischen Aufbau mit 40x80er Profilen habe ich wegen der Bauhöhe gewählt. Bei der Länge sind 40x40er meiner Meinung nach zu wacklig, besonders aufgrund des relativ schweren X-Achsenträgers.

Ich würde schon gerne bei der einseitig angetriebenen Z-Achse bleiben, bei 2-seitigen Antrieb hat man bei einem verlorenen Schritt sofort ein schiefes Druckbett. Allerdings weiß ich nicht, wie sich parallel geschaltete Schrittmotoren verhalten, wenn ein Motor überlastet wird, irgendwo hab ich gelesen, dass in so einem Fall beide simultan einen Schritt verlieren.

Ich könnte mir auch durchaus vorstellen, auf dickere Führungsstangen umzusteigen, z.B. 20er oder 25er. Die Durchbiegung müsste ich mir nochmal genau durchrechnen.

Zum Material: ich hatte schon befürchtet, das die Schmelztemperatur von PLA problematisch wäre. Was wäre denn besser geeignet? ABS fällt mangels beheizten Bauraums raus. T-Glase oder PET+ soll ziemlich stark sein und ist auch temperaturbeständiger, wie wär's damit?

Was den Motor angeht, ist Wantai mit Datenblättern sparsam, die Drehmomentkennlinie geht nur bis 3600 PPS. Welche Motoren oder Motor Hersteller sind denn zu empfehlen? Ich bin was das angeht leider etwas unerfahren.

Zur Doppelt-angetrieben Y-Achse: ursprünglich hatte ich vorgehabt, die Achse einseitig anzutreiben, aber ich dachte, dass ein beidseitiger Antrieb besser wäre. Mit einer Zahnriemen-Verbindung würde ich den Vorteil, den der Kugelgewindetrieb bringt, wieder komplett zur nichte machen, deswegen würde ich das eher ungern machen. Auch hier wäre es wichtig zu wissen, wie sich parallel geschaltete Schrittmotoren verhalten.

Die Baugröße würde ich gerne in der Größenordnung belassen, man weiß nie, was noch so kommt. Meinetwegen kann der Drucker 1 Woche durchlaufen, der steht im Keller, wo er keinen stört

1-mal bearbeitet. Zuletzt am 10.08.14 13:00.

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 13:14 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

PET habe ich auch schon für Maschinenteile in Erwägung gezogen. Es ist besser als PLA, aber nicht so gut wie ABS. Was noch funktioniert ist Nylon.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 13:53 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 228 |

Servus,

meine Anmerkung zu der Z-Führung. Hast Du Dir mal ausgerechnet, wieviel Hebelwirkung hier aufkommt? Ich glaub das ist aus Kunststoff nix g'scheits. Das wackelt.

Du musst Dein Tisch ja auch ausrichten können. Demzufolge würde ich aus der Not eine Tugend machen. Nimm 3 Z Gewindespindeln. Das können ja auch einfache, günstige sein (in Z hast Du ja deutlich weniger Bewegung). Unten machst Du einen gemeinsamen Zahnriemen. Damit kannst Du dann auch perfekt Dein großen Tisch ausrichten. Du hast dann auch nicht das Problem, dass bei den üblichen 4 Punktbefestigungen immer einer überbestimmt ist. Und Du hast alles genauer.

Schau dir mal das Makerslide Profil an. Das ist wahrscheinlich besser auf den langen Wegen. Ferner kannst Du das Profil unterstützen. Deine derzeit vorgesehene Wellen nicht.

meine Anmerkung zu der Z-Führung. Hast Du Dir mal ausgerechnet, wieviel Hebelwirkung hier aufkommt? Ich glaub das ist aus Kunststoff nix g'scheits. Das wackelt.

Du musst Dein Tisch ja auch ausrichten können. Demzufolge würde ich aus der Not eine Tugend machen. Nimm 3 Z Gewindespindeln. Das können ja auch einfache, günstige sein (in Z hast Du ja deutlich weniger Bewegung). Unten machst Du einen gemeinsamen Zahnriemen. Damit kannst Du dann auch perfekt Dein großen Tisch ausrichten. Du hast dann auch nicht das Problem, dass bei den üblichen 4 Punktbefestigungen immer einer überbestimmt ist. Und Du hast alles genauer.

Schau dir mal das Makerslide Profil an. Das ist wahrscheinlich besser auf den langen Wegen. Ferner kannst Du das Profil unterstützen. Deine derzeit vorgesehene Wellen nicht.

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 14:16 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 54 |

Eine beidseitige aufhängung des Druckerplatte würde ich bei der größe auch vorziehen, ich schaue mir da bei gerade die Entwicklung des KnutPlot MK4 und MK5 an, (auch ein Deutscher Reprappper) sowie auch die Versuche des F306 Generation I von Fusion3 Design/ USA an.

Und überhaupt, wäre -insbesondere wegen der Raumhöhe - nicht eher einen Delta 3d Drucker angebracht. ?

Und überhaupt, wäre -insbesondere wegen der Raumhöhe - nicht eher einen Delta 3d Drucker angebracht. ?

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 14:25 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

eflin1

Eine beidseitige aufhängung des Druckerplatte würde ich bei der größe auch vorziehen, ich schaue mir da bei gerade die Entwicklung des KnutPlot MK4 und MK5 an, (auch ein Deutscher Reprappper) sowie auch die Versuche des F306 Generation I von Fusion3 Design/ USA an.

Und überhaupt, wäre -insbesondere wegen der Raumhöhe - nicht eher einen Delta 3d Drucker angebracht. ?

Eher nicht. Deltas....und das muss ich mittlerweile einsehen...werden wohl nie die Geschwindigkeit bei gleicher Genauigkeit erreichen...wie ein karthesischer Drucker.

Das ist schon alles richtig...was er macht.

Er muss jetzt nur noch die Vorschläge umsetzen.

Gruß Sven

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 14:38 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Die Z-Achse muss ich wohl nochmal überdenken. Vielleicht würde es mit Linearschienen besser funktionieren, aufgebaut auf 40x40 oder 40x80er Profilen, 2 Parallele Schienen mit je 2 Laufwägen. Diese Schienen sind an sich schon recht steif. Natürlich treibt das die Kosten hoch. Beim FELIX 3.0 wird das Druckbett von einem einzigen Laufwagen gehalten. Die auftretenden Kräfte rechne ich besser noch genau nach. Ganz grob überschlagen komme ich bei der oberen Lagerstelle der Z-Achse auf eine Kraft von 187,5 N, die dann von 8 Schrauben aufgenommen wird, damit muss jede Schraube nur ca. 23 N halten. Das kommt mir erstmal nicht zu viel vor, selbst für Kunststoff nicht. Man kann die Kraft mit großen Scheiben auf eine noch größere Fläche verteilen.

Berechnungsgrundlage: Schwerpunktabstand Druckbett - Lagerstelle = 300 mm, Druckbett belastet= 50 N, Abstand zwischen Lagerstellen = 80 mm

Delta-Drucker finde ich sehr interessant, allerdings müsste man für einen Durchmesser von 300 - 400 mm extrem hoch bauen, um den entsprechenden Bauraum zu erreichen, dazu die Länge der Arme, etc. Ich weiß nicht, ob ein Delta dieser größe funktionieren würde. Die meisten Deltas habe Bowden-Extruder, was bei dem Bauraum schon wieder schwierig wird. Direct-Drive führt zu hohem Gewicht am Druckkopf. Ich muss zugeben, dass ich mich mit dieser Gattung noch nich so sehr beschäftig habe.

Wie gesagt, ich muss mir das nochmal genauer durch den Kopf gehen lassen.

Berechnungsgrundlage: Schwerpunktabstand Druckbett - Lagerstelle = 300 mm, Druckbett belastet= 50 N, Abstand zwischen Lagerstellen = 80 mm

Delta-Drucker finde ich sehr interessant, allerdings müsste man für einen Durchmesser von 300 - 400 mm extrem hoch bauen, um den entsprechenden Bauraum zu erreichen, dazu die Länge der Arme, etc. Ich weiß nicht, ob ein Delta dieser größe funktionieren würde. Die meisten Deltas habe Bowden-Extruder, was bei dem Bauraum schon wieder schwierig wird. Direct-Drive führt zu hohem Gewicht am Druckkopf. Ich muss zugeben, dass ich mich mit dieser Gattung noch nich so sehr beschäftig habe.

Wie gesagt, ich muss mir das nochmal genauer durch den Kopf gehen lassen.

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 14:40 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 14:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 495 |

Quote

Legion 2.3

Delta-Drucker finde ich sehr interessant, allerdings müsste man für einen Durchmesser von 300 - 400 mm extrem hoch bauen, um den entsprechenden Bauraum zu erreichen, dazu die Länge der Arme, etc. Ich weiß nicht, ob ein Delta dieser größe funktionieren würde. Die meisten Deltas habe Bowden-Extruder, was bei dem Bauraum schon wieder schwierig wird. Direct-Drive führt zu hohem Gewicht am Druckkopf. Ich muss zugeben, dass ich mich mit dieser Gattung noch nich so sehr beschäftig habe.

[shop.deltatower.de]

[www.youtube.com]

#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 15:20 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Nochmal zum Thema 2 Motoren pro Achse: Wenn man den Beiträgen in diesem Thread glauben schenken darf, würden parallel geschaltete Schrittmotoren immer paarweise bei Überlast einen Schritt verlieren: [forums.reprap.org]

Damit könnte sich die X-Achse nie schief stellen.

Hat hier schon jemand Erfahrungen mit diesem Thema?

Damit könnte sich die X-Achse nie schief stellen.

Hat hier schon jemand Erfahrungen mit diesem Thema?

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 15:22 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 54 |

Quote

Stud54

Quote

eflin1

Eher nicht. Deltas....und das muss ich mittlerweile einsehen...werden wohl nie die Geschwindigkeit bei gleicher Genauigkeit erreichen...wie ein karthesischer Drucker.

Das ist schon alles richtig...was er macht.

Er muss jetzt nur noch die Vorschläge umsetzen.

He´ Sven, ich dachte Du baust doch gerade einen sehr schönen Delta ?, verfolge dein Projekt eigentlich mit Interresse... (und warte selber auf meinem BI 2.5 Delta)

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 15:26 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Ja und nein.....

Das kann man so nicht pauschal beantworten. Es hat sich selbst bei großen Maschinen als sinnvoll erwiesen, die Spindeln mittels Zahnriemen zu koppeln. Das ist eigentlich Standart.

Aber es gibt auch Fälle...da würden auch schon zwei getrennte Motoren eingesetzt. Dann allerdings nur mit einem Closed-Loop-System. Und ich denke, dass fällt bei dir flach oder.

Wenn es mein Drucker wäre...dann nur über Riemen und eine Welle.

Gruß Sven

Das kann man so nicht pauschal beantworten. Es hat sich selbst bei großen Maschinen als sinnvoll erwiesen, die Spindeln mittels Zahnriemen zu koppeln. Das ist eigentlich Standart.

Aber es gibt auch Fälle...da würden auch schon zwei getrennte Motoren eingesetzt. Dann allerdings nur mit einem Closed-Loop-System. Und ich denke, dass fällt bei dir flach oder.

Wenn es mein Drucker wäre...dann nur über Riemen und eine Welle.

Gruß Sven

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 15:33 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.103 |

@Legion 2.3:

Ich hätte hier zwei Linearführungen Rollon MRS20 jeweils 440mm lang. Allerdings hab ich nur zwei Laufwägen dafür.

Eigentlich wollte ich damit einen Drucker bauen, aber daraus wird vorerst wohl nichts.

Die könnte ich also günstig abgeben.

Wenn du (oder auch jemand anders) Interesse hast, schreib mir ne PN.

Grüße

Marco

Thingiverse

Ich hätte hier zwei Linearführungen Rollon MRS20 jeweils 440mm lang. Allerdings hab ich nur zwei Laufwägen dafür.

Eigentlich wollte ich damit einen Drucker bauen, aber daraus wird vorerst wohl nichts.

Die könnte ich also günstig abgeben.

Wenn du (oder auch jemand anders) Interesse hast, schreib mir ne PN.

Grüße

Marco

Thingiverse

Re: Eigenentwicklung "MOAP", riesen-Gerät  10. August 2014 23:45 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 675 |

Schön gezeichnet und mit viel Mühe aber ein verkehrter Ansatz wie ich finde.

Du hast schon nen Felix und du willst was besseres OK, aber so wie du das aufbauste wird das schlechter

Mass der Dinge im 3 D Druck ist der Ultimaker mit überkreuzter SINGLE Achse was Druckqualität betrifft, und er hat NULL Vibration am Extruder und das hat KEIN anderer 3 D Drucker

Gibt auch was mit Doppel ist aber zu schwer

Der Ultimaker bzw das Ultimakerprinzip druckt von alles 3 D Druckern am genauesten und beste

Und vergiss Delta wenn es um masshaltige Druckteile geht

Du lass den schweren Hiwinkram und die Spindeln weg

Stabiler Leichtbau ist angesagt und kein CNC Beabeitungszentrum

Und KEINEN IGUS Gleitlagermüll !

Broncelager und Kugelbüchsen sind perfekt !

Hier mal was man maxhen sollte

1 Broncelager + Kugelbüchsen

2 StepperMotore AUSSERRHAL des Druckraumes

3 Ultimakerprinzip

4 Alubett mit Slikonmatte !! das verzeiht sich nix wenn die Matte so gross ist wie das Bett

5 ABS Druckteile oder besser ALU

6 Drucker einhausen auch bei PLA wenn man grosse Teile drucken möchte

7 Zusätzliche Druckraumheizung ( Alustragkühlkörper )

ZB

Ulti

Hardwarekiller

2-mal bearbeitet. Zuletzt am 10.08.14 23:50.

Seit 2011 und damit 13 Jahre EIGENER Erfahrung in 3 D Druck und nicht nur von andern nachgeplapperter

Mein Club Hackerspace Frankfurt-Main

Seit 2011 nun im 3D Druck-Treffen jeden Mitw 19.00 Uhr - openend

Hardwarekiller the real Hardware Freak

Vorserien/Serienentwicklung prof. automotiv, Elektronikentwicklung , Controllertechnik(8/16/32Bit

Entwicklung Reprapelektronik, Stepper/Servo und Sensortechnik, Software sowie Mechanik

Du hast schon nen Felix und du willst was besseres OK, aber so wie du das aufbauste wird das schlechter

Mass der Dinge im 3 D Druck ist der Ultimaker mit überkreuzter SINGLE Achse was Druckqualität betrifft, und er hat NULL Vibration am Extruder und das hat KEIN anderer 3 D Drucker

Gibt auch was mit Doppel ist aber zu schwer

Der Ultimaker bzw das Ultimakerprinzip druckt von alles 3 D Druckern am genauesten und beste

Und vergiss Delta wenn es um masshaltige Druckteile geht

Du lass den schweren Hiwinkram und die Spindeln weg

Stabiler Leichtbau ist angesagt und kein CNC Beabeitungszentrum

Und KEINEN IGUS Gleitlagermüll !

Broncelager und Kugelbüchsen sind perfekt !

Hier mal was man maxhen sollte

1 Broncelager + Kugelbüchsen

2 StepperMotore AUSSERRHAL des Druckraumes

3 Ultimakerprinzip

4 Alubett mit Slikonmatte !! das verzeiht sich nix wenn die Matte so gross ist wie das Bett

5 ABS Druckteile oder besser ALU

6 Drucker einhausen auch bei PLA wenn man grosse Teile drucken möchte

7 Zusätzliche Druckraumheizung ( Alustragkühlkörper )

ZB

Ulti

Hardwarekiller

2-mal bearbeitet. Zuletzt am 10.08.14 23:50.

Seit 2011 und damit 13 Jahre EIGENER Erfahrung in 3 D Druck und nicht nur von andern nachgeplapperter

Mein Club Hackerspace Frankfurt-Main

Seit 2011 nun im 3D Druck-Treffen jeden Mitw 19.00 Uhr - openend

Hardwarekiller the real Hardware Freak

Vorserien/Serienentwicklung prof. automotiv, Elektronikentwicklung , Controllertechnik(8/16/32Bit

Entwicklung Reprapelektronik, Stepper/Servo und Sensortechnik, Software sowie Mechanik

Re: Eigenentwicklung "MOAP", riesen-Gerät  11. August 2014 18:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Danke für den vielen Input.

@Loco

Danke für das Angebot, leider sind die Schienen für mich zu kurz. Ich bräuchte um die 600 mm für die gewünschte Druckhöhe.

Der Ultimaker ist vor allem deshalb so gut, weil er durch den Bowden-Single-Extruder einen extrem leichten Druckkopf und damit eine geringe bewegte Masse hat.

Nur kann ich mich bei diesem Bauraum mit einem Bowden-Extruder nicht wirklich anfreunden, da das Teflon-Rohr hier entsprechend länger sein muss, geschätzt 800 - 1000 mm, dadurch muss ich die Retraction sehr hoch einstellen und habe mehr Reibung im Rohr (obwohl die Reibung hier nicht der kritischste Punkt ist). Deswegen habe ich mich für einen direkt angetrieben Extruder entschieden. (Ich habe bis jetzt noch keinen kartesische Drucker dieser Größe mit Bowden-Extruder gesehen)

Dadurch und durch die Bauraum bedingten längeren Führungsstangen habe ich eine deutlich höhere bewegte Masse. Hier würden sich sicherlich die elastischen Zahnriemen wieder negativ bemerkbar machen, was wieder zu unsauberen Ergebnissen führt (Nachschwingen). Aus diesem Grund ziehe ich hier Kugelgewindetriebe vor. Es mag sicherlich sein, dass das übertrieben ist, für die X/Y-Achsen Kugelgewindetriebe einzusetzten, aber ich hoffe, damit wirklich höherwertige Ergebnisse bei hoher Druckgeschwindigkeit zu erreichen. Außerdem bin ich jetzt schon nach recht kurzer Zeit vom Verschleiß und von der Längung der Riemen am Felix etwas genervt

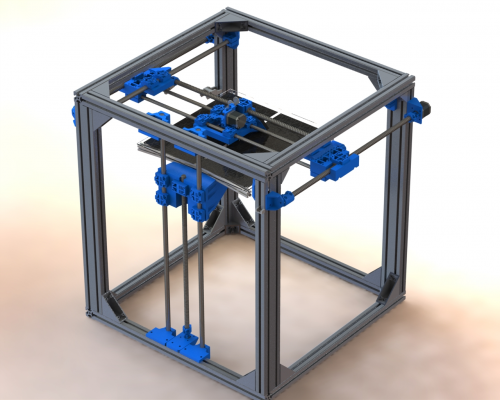

Ich habe mich nochmal ans "Zeichenbrett" gesetzt und eine "Ultimaker-Version" meines Entwurfs konstruiert. Der Entwurf ist noch nicht fertig, an einigen Ecken fehlt noch was, aber man erkennt das Konzept.

Die beiden horizontal-Achsen werden jetzte von beiden Seiten angetrieben, die Motoren sind jetzt alle stationär. Momentan sitzt nur 1 Extruder auf dem Träger, es sollen aber später mal 2 werden, sobald das D3D-Autolift-Hotend erhältlich ist.

Die bewegte Masse ist auf jeden Fall deutlich geringer als vorher, die schwersten Elemente mit ca. 1,4 kg sind die 16mm-Führungsstangen. Der Extruder selbst ist auch leichter als vorher. Damit dürfte sich schon mal die Dynamik deutlich verbessern, die beiden Motoren müssten das jetzt besser stämmen können.

Die Z-Achse habe ich zunächst auf 25er Stangen verstärkt, ich konstruiere aber noch eine Version mit 2 Spindeln, eine pro Seite...

Die Motoren werden parallel an einen Treiber angeschlossen. Als Referenz dazu sehe ich den PRotos X400, der ebenfalls 2 parallel geschaltete Motoren für eine Achse verwendet. Dessen Masse ist durch gefräste Alu-Teile sogar noch höher und ich habe bisher von keinem gelesen, der mit der Achse Probleme hatte. Eine Reihenschaltung, wie ich sie vorher in Erwägung gezogen habe, ist nach etwas Recherche in dem Bereich Schwachsinn, da der Motor die vollen 12 V braucht, besonders bei höheren Geschwindigkeiten. Normalerweise werden die Motoren mit 24V - 48V betrieben, daher sind selbst die 12 V eher wenig.

Zur Geschwindigkeit: Der vorgesehene Motor (Nema 17, Wantai 42BYGHW609 ) hat sein volles Drehmoment (bei 24V, 1,7A) bis 3600 PPS im Halfstep-Betrieb, was wohl Pulse/Sekunde heißen soll. Weiter geht die Kennlinie nicht, es ist also auch möglich, dass der Motor noch schneller fährt. Wenn ich richtig liege (3600PPS / (400P/U)), komme ich so auf 9 Umdrehungen/Sekunde, was bei einer 20er Steigung 180 mm/S entspricht. Das wäre für mich schon ausreichend.

Wenn ich das aber mit diesem Rechner berechne: [www.daycounter.com] , komme ich nur auf 5,9 U/sek, was immer noch fast 120 mm/s entspricht. Dass ist zwar für die Rapids etwas langsam, aber zum Drucken ist das schnell genug.

An sonsten gibt es einen schönen Motor von Nanotec mit geringerer Induktivität, der höhere Geschwindigkeiten verspricht aber auch etwas mehr kostet:

Bist du dir da sicher? Beim Felix hab ich schon eine leicht gewölbte Alu-Platte. Allerdings ist ca. 1 cm frei zwischen den Rand der Platte und der Heizfolie.

Ich möchte auch, wenn möglich, bei Bedarf nur einen Teil der Plattform heizen, um Strom zu sparen.

Wo bekommt man solche Silikon-Heizmatten am besten her? Alle, die ich bisher finden konnte, waren entweder sündhaft teuer (~100€ für 200x400 bei RS-online) oder kommen aus Asien mit entsprender Lieferzeit und Versandkosten. Hast du da einen Tipp für mich?

ABS kommt für mich aus 3 Gründen nicht in Frage

Der einzige echte Vorteil, den ABS gegenüber PLA hat, ist doch seine Temperaturbeständigkeit.

Es gibt aber auch temperaturbeständiges PLA, was bis 90 °C einsetzbar ist, das wäre für mich wohl am besten für die kritischen Komponenten geeignet: [www.orbi-tech.de] Spricht irgendetwas dagegen? Ansonsten wäre Taulmann T-Glase oder Ähnliches noch eine Alternative.

Alu-Teile fallen leider auch raus, ich habe selber keine Fräse und Auftragsarbeiten sind ziemlich teuer.

Ist das bei PLA notwendig? Ich hatte bei größeren Teilen (240x150x200) bis jetzt noch keine Probleme mit Warp. Im Prinzip wäre das bei meinem Aufbau aber kein größeres Problem.

@Loco

Danke für das Angebot, leider sind die Schienen für mich zu kurz. Ich bräuchte um die 600 mm für die gewünschte Druckhöhe.

Quote

Hardwarekiller

Mass der Dinge im 3 D Druck ist der Ultimaker mit überkreuzter SINGLE Achse

Der Ultimaker ist vor allem deshalb so gut, weil er durch den Bowden-Single-Extruder einen extrem leichten Druckkopf und damit eine geringe bewegte Masse hat.

Nur kann ich mich bei diesem Bauraum mit einem Bowden-Extruder nicht wirklich anfreunden, da das Teflon-Rohr hier entsprechend länger sein muss, geschätzt 800 - 1000 mm, dadurch muss ich die Retraction sehr hoch einstellen und habe mehr Reibung im Rohr (obwohl die Reibung hier nicht der kritischste Punkt ist). Deswegen habe ich mich für einen direkt angetrieben Extruder entschieden. (Ich habe bis jetzt noch keinen kartesische Drucker dieser Größe mit Bowden-Extruder gesehen)

Dadurch und durch die Bauraum bedingten längeren Führungsstangen habe ich eine deutlich höhere bewegte Masse. Hier würden sich sicherlich die elastischen Zahnriemen wieder negativ bemerkbar machen, was wieder zu unsauberen Ergebnissen führt (Nachschwingen). Aus diesem Grund ziehe ich hier Kugelgewindetriebe vor. Es mag sicherlich sein, dass das übertrieben ist, für die X/Y-Achsen Kugelgewindetriebe einzusetzten, aber ich hoffe, damit wirklich höherwertige Ergebnisse bei hoher Druckgeschwindigkeit zu erreichen. Außerdem bin ich jetzt schon nach recht kurzer Zeit vom Verschleiß und von der Längung der Riemen am Felix etwas genervt

Ich habe mich nochmal ans "Zeichenbrett" gesetzt und eine "Ultimaker-Version" meines Entwurfs konstruiert. Der Entwurf ist noch nicht fertig, an einigen Ecken fehlt noch was, aber man erkennt das Konzept.

Die beiden horizontal-Achsen werden jetzte von beiden Seiten angetrieben, die Motoren sind jetzt alle stationär. Momentan sitzt nur 1 Extruder auf dem Träger, es sollen aber später mal 2 werden, sobald das D3D-Autolift-Hotend erhältlich ist.

Die bewegte Masse ist auf jeden Fall deutlich geringer als vorher, die schwersten Elemente mit ca. 1,4 kg sind die 16mm-Führungsstangen. Der Extruder selbst ist auch leichter als vorher. Damit dürfte sich schon mal die Dynamik deutlich verbessern, die beiden Motoren müssten das jetzt besser stämmen können.

Die Z-Achse habe ich zunächst auf 25er Stangen verstärkt, ich konstruiere aber noch eine Version mit 2 Spindeln, eine pro Seite...

Die Motoren werden parallel an einen Treiber angeschlossen. Als Referenz dazu sehe ich den PRotos X400, der ebenfalls 2 parallel geschaltete Motoren für eine Achse verwendet. Dessen Masse ist durch gefräste Alu-Teile sogar noch höher und ich habe bisher von keinem gelesen, der mit der Achse Probleme hatte. Eine Reihenschaltung, wie ich sie vorher in Erwägung gezogen habe, ist nach etwas Recherche in dem Bereich Schwachsinn, da der Motor die vollen 12 V braucht, besonders bei höheren Geschwindigkeiten. Normalerweise werden die Motoren mit 24V - 48V betrieben, daher sind selbst die 12 V eher wenig.

Zur Geschwindigkeit: Der vorgesehene Motor (Nema 17, Wantai 42BYGHW609 ) hat sein volles Drehmoment (bei 24V, 1,7A) bis 3600 PPS im Halfstep-Betrieb, was wohl Pulse/Sekunde heißen soll. Weiter geht die Kennlinie nicht, es ist also auch möglich, dass der Motor noch schneller fährt. Wenn ich richtig liege (3600PPS / (400P/U)), komme ich so auf 9 Umdrehungen/Sekunde, was bei einer 20er Steigung 180 mm/S entspricht. Das wäre für mich schon ausreichend.

Wenn ich das aber mit diesem Rechner berechne: [www.daycounter.com] , komme ich nur auf 5,9 U/sek, was immer noch fast 120 mm/s entspricht. Dass ist zwar für die Rapids etwas langsam, aber zum Drucken ist das schnell genug.

An sonsten gibt es einen schönen Motor von Nanotec mit geringerer Induktivität, der höhere Geschwindigkeiten verspricht aber auch etwas mehr kostet:

Quote

Hardwarekiller

4 Alubett mit Slikonmatte !! das verzeiht sich nix wenn die Matte so gross ist wie das Bett

Bist du dir da sicher? Beim Felix hab ich schon eine leicht gewölbte Alu-Platte. Allerdings ist ca. 1 cm frei zwischen den Rand der Platte und der Heizfolie.

Ich möchte auch, wenn möglich, bei Bedarf nur einen Teil der Plattform heizen, um Strom zu sparen.

Wo bekommt man solche Silikon-Heizmatten am besten her? Alle, die ich bisher finden konnte, waren entweder sündhaft teuer (~100€ für 200x400 bei RS-online) oder kommen aus Asien mit entsprender Lieferzeit und Versandkosten. Hast du da einen Tipp für mich?

Quote

Hardwarekiller

5 ABS Druckteile oder besser ALU

ABS kommt für mich aus 3 Gründen nicht in Frage

- Habe ich keinen beheizten, geschlossenen Bauraum

- Muss ich große Teile ducken, die sich aus ABS sicherlich verziehen, außerdem ergeben sich Spannungen im Material

- ABS stinkt! Im ernst, ich möchte keine toxischen Dämpfe beim Drucken habe

Der einzige echte Vorteil, den ABS gegenüber PLA hat, ist doch seine Temperaturbeständigkeit.

Es gibt aber auch temperaturbeständiges PLA, was bis 90 °C einsetzbar ist, das wäre für mich wohl am besten für die kritischen Komponenten geeignet: [www.orbi-tech.de] Spricht irgendetwas dagegen? Ansonsten wäre Taulmann T-Glase oder Ähnliches noch eine Alternative.

Alu-Teile fallen leider auch raus, ich habe selber keine Fräse und Auftragsarbeiten sind ziemlich teuer.

Quote

Hardwarekiller

6 Drucker einhausen auch bei PLA wenn man grosse Teile drucken möchte

Ist das bei PLA notwendig? Ich hatte bei größeren Teilen (240x150x200) bis jetzt noch keine Probleme mit Warp. Im Prinzip wäre das bei meinem Aufbau aber kein größeres Problem.

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 02:06 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

T-Glase ist PET und hilft leider auch nicht. Ich hatte es ja schon oben geschrieben, es liegt zwischen PLA und ABS in der Wärmefestigkeit. Ich habe es letztendlich als nicht ausreichend stabil angesehen und verwende es nicht für Druckerteile, sondern nur für Maschinen die nicht warm werden. Da aber gerne.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 03:56 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

... da denkt man, man hätte die Lösung gefunden, dann stoße ich auf diesen Thread: [forums.reprap.org]

PLA 90 kann man wohl vergessen, viel zu weich.

Anscheinend muss ich doch mal mit ABS beschäftigen.

Wie sind eure Erfahrungen mit (Smart-) ABS? Ist es möglich, die oben gezeigten Teile (Ulimaker-Version) ohne geschlossenen Bauraum zu drucken oder habe ich da schon zu viel Warp?

Oder gibt es sonst noch ein Material, was man verwenden könnte?

Es kann doch nicht sein, dass das Projekt am Ende am Druckmaterial scheitert

PLA 90 kann man wohl vergessen, viel zu weich.

Anscheinend muss ich doch mal mit ABS beschäftigen.

Wie sind eure Erfahrungen mit (Smart-) ABS? Ist es möglich, die oben gezeigten Teile (Ulimaker-Version) ohne geschlossenen Bauraum zu drucken oder habe ich da schon zu viel Warp?

Oder gibt es sonst noch ein Material, was man verwenden könnte?

Es kann doch nicht sein, dass das Projekt am Ende am Druckmaterial scheitert

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 04:01 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 2.470 |

Ohne geschlossenen Bauraum sehe ich gar keine Chance für ABS. Mir fällt wirklich nur noch Nylon (Taulman Bridge) als Alternative ein. Es ist nicht so hart wie ABS oder PLA, aber extrem zäh und noch deutlich hitzebeständiger als ABS.

Es kommt aber mit eigenen Problemen wie Warp und ist etwas problematisch was das Druckbett betrifft.

1-mal bearbeitet. Zuletzt am 12.08.14 04:02.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Es kommt aber mit eigenen Problemen wie Warp und ist etwas problematisch was das Druckbett betrifft.

1-mal bearbeitet. Zuletzt am 12.08.14 04:02.

[www.bonkers.de]

[merlin-hotend.de]

[www.hackerspace-ffm.de]

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 04:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 157 |

Quote

Legion 2.3

[...]

Anscheinend muss ich doch mal mit ABS beschäftigen.

Wie sind eure Erfahrungen mit (Smart-) ABS? Ist es möglich, die oben gezeigten Teile (Ulimaker-Version) ohne geschlossenen Bauraum zu drucken oder habe ich da schon zu viel Warp?

Ich drucke Standard-ABS derzeit mit einem halboffenen Delta, d.h. hinten und seitlich ist der Bauraum geschlossen, vorne offen. Das geht auch bei größeren Teilen ohne Warp, wenn der Raum selbst schon sehr warm ist und Zugluft vermieden wird. Ansonsten hilft es bereits, den offenen Drucker mit einem gelben Sack, o.ä. während des Drucks umschlossen zu halten. Es soll ja nur keine Zugluft dran, bzw. die warme Luft soll weitgehend im Inneren bleiben. So habe ich den Delta im Winter vorne mit einem Vorhang aus Popp-Folie versehen und konnte prima drucken, auch wenn der Raum selbst nur 15°C hatte.

Das ABS stinkt und PLA nicht, heißt übrigens nicht, dass PLA unschädlich ist. Zumindest die gesundheitsschädlichen Weichmacher sind mWn in allen Kunststoffen, wenngleich ABS bei (Über-)Erhitzung sicherlich noch ganz andere Schadstoffe freisetzt als PLA.

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 06:40 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Hi Legion 2.3,

dein Drucker wird ja richtig gut. Megakompliment

Schnell und kein Bowden wird schwer. Die Masse (Direct Drive etc..) ist wohl zu Hoch beim Beschleunigen / Bremsen.

Hab mit meinem DeltaMax grade ähnliche Probleme ( wird Bowden, aber 1200mm Schlauch- > hab Ideen aber wird dann Komplex).

Falls die Wahl deine Elektronik ein Arduino Due (bzw. Udoo Quad -> 7" Touchdisplay+ Webcam+ SSD) + Willy`s RADDS v1.1 und RADDS LCD + 1/128 er Microstepperdriver sein sollte, würde ich dich gerne unterstützen ( auch haber Preis, Segnior :-)) .

Nun noch prinzipiell für die Z-Achse 2x HiWin + 2x Kugelumlaufspindeln und gut.

Weiter so, bin echt gespannt

Dank und Gruss

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

dein Drucker wird ja richtig gut. Megakompliment

Schnell und kein Bowden wird schwer. Die Masse (Direct Drive etc..) ist wohl zu Hoch beim Beschleunigen / Bremsen.

Hab mit meinem DeltaMax grade ähnliche Probleme ( wird Bowden, aber 1200mm Schlauch- > hab Ideen aber wird dann Komplex).

Falls die Wahl deine Elektronik ein Arduino Due (bzw. Udoo Quad -> 7" Touchdisplay+ Webcam+ SSD) + Willy`s RADDS v1.1 und RADDS LCD + 1/128 er Microstepperdriver sein sollte, würde ich dich gerne unterstützen ( auch haber Preis, Segnior :-)) .

Nun noch prinzipiell für die Z-Achse 2x HiWin + 2x Kugelumlaufspindeln und gut.

Weiter so, bin echt gespannt

Dank und Gruss

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 06:47 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Hi,

kannst du mir mal ein Link schicken, bzgl. Der Steilgewinde-Kugelumlaufspindeln (16 mm Durchmesser, 20 mm/U Steigung).).

Könnte für einen Delta /Rostock/Kossel interessant werden.

(Wobei die Masse einer Spindel auf einem Schwachen Nema17 wohl nicht die perfeke Positionierungsgenauigkeit bei schnellem Verfahren verspricht (Rampenwerte verstellen vielleicht *denk*).

Ich habe aber noch ein Paar Nema23, 0,9° mit 126 Ncm (Haltemoment).

Hoffentlich bleiben wir bei 3x Kugelumlauufsteilgewindetriebe a` 1200 mm unter 500 Euro *schwitz*, dann denke ich noch einmal darüber nach :-)

Danke und Have Fun

Angelo

1-mal bearbeitet. Zuletzt am 12.08.14 06:49.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

kannst du mir mal ein Link schicken, bzgl. Der Steilgewinde-Kugelumlaufspindeln (16 mm Durchmesser, 20 mm/U Steigung).).

Könnte für einen Delta /Rostock/Kossel interessant werden.

(Wobei die Masse einer Spindel auf einem Schwachen Nema17 wohl nicht die perfeke Positionierungsgenauigkeit bei schnellem Verfahren verspricht (Rampenwerte verstellen vielleicht *denk*).

Ich habe aber noch ein Paar Nema23, 0,9° mit 126 Ncm (Haltemoment).

Hoffentlich bleiben wir bei 3x Kugelumlauufsteilgewindetriebe a` 1200 mm unter 500 Euro *schwitz*, dann denke ich noch einmal darüber nach :-)

Danke und Have Fun

Angelo

1-mal bearbeitet. Zuletzt am 12.08.14 06:49.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 07:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 08:57 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Hi Sven,

Will ein Hexagon Hotend (Wassergeglättet und beschichtet) mit 0,25mm Wolframdüse + Bulldog Lite (1,75mm) einsetzen.

Mit den 1/128 ern kann ich kann auch langsam den Extruder sauber ansteuern und somi das Filament besser dosieren.

Heute Abend zeichnen wir mal weiter und wenn es Klappt, werde ich wohl was "Freischwebendes" mit einem 100mm langen Bowden hinbekomen.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Will ein Hexagon Hotend (Wassergeglättet und beschichtet) mit 0,25mm Wolframdüse + Bulldog Lite (1,75mm) einsetzen.

Mit den 1/128 ern kann ich kann auch langsam den Extruder sauber ansteuern und somi das Filament besser dosieren.

Heute Abend zeichnen wir mal weiter und wenn es Klappt, werde ich wohl was "Freischwebendes" mit einem 100mm langen Bowden hinbekomen.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 09:14 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ich habe jetzt erstmal 50g Filamentproben von Smart-ABS, T-Glase und HIPS bestellt.

Durch Isolierung der Druckbettunterseite meines Felix (2 Schichten Wellpappe) konnte ich das Druckbett auf 100 °C heizen, dann war Schluss. Dazu hole ich mir noch schöne große Umzugskartons, die ich zum Umhausen des Druckers verwenden kann. Damit sollte der ABS-Druck zumindest schon mal möglich sein. Ich habe nur Bedenken wegen des Geruchs, der dabei entsteht. Ich wohne nicht alleine und bei den vielen Teilen, die ich drucken muss, kann ich meinen Mitbewohnern nicht tagelang beißenden Gestank zumuten (wurde in manchen Foren so beschrieben )

HIPS hat mit 95°C auch eine hohe Erweichungstemperatur und soll recht stabil sein. Laut Wikipedia wird dieses Material auch für Computer - und Fernsehgehäuse verwendet. Es löst sich zwar in Limonene auf, aber das habe ich sowieso nicht im Haus. Außerdem hält sich der Preis auch in Grenzen und ist in mehreren Farben erhältlich: [www.3d-printshop.biz]

T-Glase wäre mit 78°C "Glass-Transition" - Temperatur die drittbeste Wahl, wenn auch die teuerste.

Wenn die Proben ankommen, werde ich auf jeden Fall wissen, was in Frage kommt.

@Angelo

Die Spindeln gibts hier: [www.maschinen-werkzeuge.com]

Das war bis jetzt auch der einzige Hersteller, bei dem ich sowas gefunden habe, Endenbearbeitung wird auch angeboten, kostet aber auch.

Eine Spindel á 1200 mm kostet ca. 55 €, dazu kommen 62 € pro Kugelumlaufmutter. Du bleibst also unter 500€ . Wenn ich das richtig gesehen habe, kommen die Teile von Isel, sind also keine No-Name-Produkte.

. Wenn ich das richtig gesehen habe, kommen die Teile von Isel, sind also keine No-Name-Produkte.

Als Elektronik wollte ich das selbe Board nehmen, was in meinem Drucker sitzt: [shop.felixprinters.com]

Es ist zwar nicht günstig, aber ich weiß, dass es (gut) funktioniert und inzwischen habe ich auch Repetier einigermaßen durchschaut.

1/128er Microstepping ist für mich eher kontraproduktiv, ich brauche vor allem Geschwindigkeit und Drehmoment, die Genauigkeit kommt schon durch die, verglichen mit Zahnriementrieben, niedrige Steigung. Ich denke eher darüber nach, das Microstepping bei meinen Horizontal-Achsen zu reduzieren, um mehr Drehmoment zu haben.

Hat dein Setup sonst noch überragende Vorteile, die ich jetzt auf Anhieb nicht erkenne (Außer Spielereien wie Touchscreen und Webcam)? Wie siehts preislich aus (Vollbestückt mit 2A - Treibern)? Teuere oder günstiger als mein Vorschlag?

Deine Idee mit einem Motor für die Z-Achse, der per Riemen 2 Spindeln antreibt, ist auf den ersten Blick nicht schlecht. Man braucht dafür aber erst mal einen Endlosriemen passender Länge, der auch noch vorgespannt werden muss. Außerdem müssen die beiden Spindeln extra gelagert werden. Dazu kommen 3 Pulleys und etliche Kugellager, um die Riemen zu führen.

Alles in allem sind 2 Motoren da günstiger, diese Bauart wird ja auch bei einigen RepRaps verwendet und scheint sich bewährt zu haben.

Kugelgewindetriebe für die Z-Achse halte ich wegen der fehlenden Selbsthemmung für potentiell gefährlich. Wenn der Tisch quasi ungebremst runter kracht, ist erst mal das Glasbett in Gefahr und die von den Motoren induzierte Spannung könnte der Elektronik auch noch gefährlich werden.

Durch Isolierung der Druckbettunterseite meines Felix (2 Schichten Wellpappe) konnte ich das Druckbett auf 100 °C heizen, dann war Schluss. Dazu hole ich mir noch schöne große Umzugskartons, die ich zum Umhausen des Druckers verwenden kann. Damit sollte der ABS-Druck zumindest schon mal möglich sein. Ich habe nur Bedenken wegen des Geruchs, der dabei entsteht. Ich wohne nicht alleine und bei den vielen Teilen, die ich drucken muss, kann ich meinen Mitbewohnern nicht tagelang beißenden Gestank zumuten (wurde in manchen Foren so beschrieben )

HIPS hat mit 95°C auch eine hohe Erweichungstemperatur und soll recht stabil sein. Laut Wikipedia wird dieses Material auch für Computer - und Fernsehgehäuse verwendet. Es löst sich zwar in Limonene auf, aber das habe ich sowieso nicht im Haus. Außerdem hält sich der Preis auch in Grenzen und ist in mehreren Farben erhältlich: [www.3d-printshop.biz]

T-Glase wäre mit 78°C "Glass-Transition" - Temperatur die drittbeste Wahl, wenn auch die teuerste.

Wenn die Proben ankommen, werde ich auf jeden Fall wissen, was in Frage kommt.

@Angelo

Die Spindeln gibts hier: [www.maschinen-werkzeuge.com]

Das war bis jetzt auch der einzige Hersteller, bei dem ich sowas gefunden habe, Endenbearbeitung wird auch angeboten, kostet aber auch.

Eine Spindel á 1200 mm kostet ca. 55 €, dazu kommen 62 € pro Kugelumlaufmutter. Du bleibst also unter 500€

. Wenn ich das richtig gesehen habe, kommen die Teile von Isel, sind also keine No-Name-Produkte.

. Wenn ich das richtig gesehen habe, kommen die Teile von Isel, sind also keine No-Name-Produkte. Als Elektronik wollte ich das selbe Board nehmen, was in meinem Drucker sitzt: [shop.felixprinters.com]

Es ist zwar nicht günstig, aber ich weiß, dass es (gut) funktioniert und inzwischen habe ich auch Repetier einigermaßen durchschaut.

1/128er Microstepping ist für mich eher kontraproduktiv, ich brauche vor allem Geschwindigkeit und Drehmoment, die Genauigkeit kommt schon durch die, verglichen mit Zahnriementrieben, niedrige Steigung. Ich denke eher darüber nach, das Microstepping bei meinen Horizontal-Achsen zu reduzieren, um mehr Drehmoment zu haben.

Hat dein Setup sonst noch überragende Vorteile, die ich jetzt auf Anhieb nicht erkenne (Außer Spielereien wie Touchscreen und Webcam)? Wie siehts preislich aus (Vollbestückt mit 2A - Treibern)? Teuere oder günstiger als mein Vorschlag?

Deine Idee mit einem Motor für die Z-Achse, der per Riemen 2 Spindeln antreibt, ist auf den ersten Blick nicht schlecht. Man braucht dafür aber erst mal einen Endlosriemen passender Länge, der auch noch vorgespannt werden muss. Außerdem müssen die beiden Spindeln extra gelagert werden. Dazu kommen 3 Pulleys und etliche Kugellager, um die Riemen zu führen.

Alles in allem sind 2 Motoren da günstiger, diese Bauart wird ja auch bei einigen RepRaps verwendet und scheint sich bewährt zu haben.

Kugelgewindetriebe für die Z-Achse halte ich wegen der fehlenden Selbsthemmung für potentiell gefährlich. Wenn der Tisch quasi ungebremst runter kracht, ist erst mal das Glasbett in Gefahr und die von den Motoren induzierte Spannung könnte der Elektronik auch noch gefährlich werden.

Re: Eigenentwicklung "MOAP", riesen-Gerät  12. August 2014 11:28 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Hi Legion,

Danke für den Link der Spindeln.

Elektronik:

Schade das du das (bist nicht der Einzige) nicht verstanden hast :-( ich brauche vor allem Geschwindigkeit und Drehmoment)

Arduino Due ist im Vergleich zur deinem Felixprinter mehr als 8 Mal schneller

da kommen ca 12KHz raus, bei RADDS 96 Khz -> jetzt Klick gemacht? :-)

[reprap.org]

Die 1/128 RRD silencioso konnen 30 Volt und 2,1A, passiv gekühlt ohne Warm zu werden und, jetzt kommts Lautlos.

Auch bei 1/32 Schritteinstellung um weiten Besse als ein DRV8825:

Schaue dir bitte das Video an: [www.youtube.com]

Und nun vergleichen wir die Äpfelchen mit den Birnchen (RADDS funzt mitlerweile mit Repetier und Marlin Firmware, um es vorweg zu nehmen):

Preis: Felixprinters (glaube mit angelöteten 1/16 Microschritttreibern, oder) = 139,90 Euro (50 Ps., Spitze 25 Km/H) :-)

Preis: RADDS+Arduino DUE+4x1/128 RRD Silencioso = 210 Euro (400 Ps., Spitze 200Km/H)

Preis für nur schnell: RADDS+Arduino DUE+5x1/32 DRV825von RRD = 135 Euro ( 100Ps., Spitze 200KM)

[www.reprapdiscount.com]

Ps.: Habe dir Ja zugesagt, wenn du deine genialen Drucker mit der RADDS-Elekronik beglückst, ich aus den 210 Euro glatte 100 Euro inkl. Kabelsatz und LCD Display und Portofrei, beisteuere.

Elektronik macht meiner Meinung nach nur Sinn, wenn die Mechanik stimmt, deswegen der allgemeine Vorschlag mit der Z-Achse.

Zu deiner These -> Alles in allem sind 2 Motoren da günstiger, diese Bauart wird ja auch bei einigen RepRaps verwendet und scheint sich bewährt zu haben.

EBEN Nicht. Für mal so ungefähr ist es OK.a jeder Motor seine Toleranzen hat (ca.5%) und du ja etwas von Großer Bauraum (Aktuell 400x400x500 mm) Interpretiere mal Z=500mm kann es bei aufsummieren der Fehlertoleranzen bei 300mm Überraschungen geben.

Hast du einen Motor mit GT2 und 20 Zähnen (ca. 40mm Im Umfang pro Umdrehung-> ergo eine Umdrehung Motor= 2 Umdrehungen Kugelumlauf) ist das zum Thema syncronität definitiv besser, aber hast Recht leider aufwändiger.

Die "fehlenden Selbsthemmung" sehe ich nicht so, bzw. Ahornblatt-efekt.

"von den Motoren induzierte Spannung könnte der Elektronik" -> RADDS hat 2 Autosicherungen (rote 10A Sicherung raus an die Tankstelle neue gekauft und neue rein und weiter geht es, wird aber nicht, weil sehr sehr unwarscheinlich, aber zur Not....)

Ich will hier niemanden Überreden und verstehe mich nicht falsch.

Alles konstruktiv, ist nur ein Tipp bzw. Vorschlag oder wie ich das so sehe.

Ziel ist für mich dir bei deiner Konstruktion zu helfen.

Mit dem Felixprinters-Board und dem Pult-Tisch (Z-Achse) wird definitiv auch irgendetwas an Druckergebnis rauskommen.

Ziehe mich mal wieder aus der Diskusion zurück, wieder 30 Minuten verballert :-(

Have Fun

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Danke für den Link der Spindeln.

Elektronik:

Schade das du das (bist nicht der Einzige) nicht verstanden hast :-( ich brauche vor allem Geschwindigkeit und Drehmoment)

Arduino Due ist im Vergleich zur deinem Felixprinter mehr als 8 Mal schneller

da kommen ca 12KHz raus, bei RADDS 96 Khz -> jetzt Klick gemacht? :-)

[reprap.org]

Die 1/128 RRD silencioso konnen 30 Volt und 2,1A, passiv gekühlt ohne Warm zu werden und, jetzt kommts Lautlos.

Auch bei 1/32 Schritteinstellung um weiten Besse als ein DRV8825:

Schaue dir bitte das Video an: [www.youtube.com]

Und nun vergleichen wir die Äpfelchen mit den Birnchen (RADDS funzt mitlerweile mit Repetier und Marlin Firmware, um es vorweg zu nehmen):

Preis: Felixprinters (glaube mit angelöteten 1/16 Microschritttreibern, oder) = 139,90 Euro (50 Ps., Spitze 25 Km/H) :-)

Preis: RADDS+Arduino DUE+4x1/128 RRD Silencioso = 210 Euro (400 Ps., Spitze 200Km/H)

Preis für nur schnell: RADDS+Arduino DUE+5x1/32 DRV825von RRD = 135 Euro ( 100Ps., Spitze 200KM)

[www.reprapdiscount.com]

Ps.: Habe dir Ja zugesagt, wenn du deine genialen Drucker mit der RADDS-Elekronik beglückst, ich aus den 210 Euro glatte 100 Euro inkl. Kabelsatz und LCD Display und Portofrei, beisteuere.

Elektronik macht meiner Meinung nach nur Sinn, wenn die Mechanik stimmt, deswegen der allgemeine Vorschlag mit der Z-Achse.

Zu deiner These -> Alles in allem sind 2 Motoren da günstiger, diese Bauart wird ja auch bei einigen RepRaps verwendet und scheint sich bewährt zu haben.

EBEN Nicht. Für mal so ungefähr ist es OK.a jeder Motor seine Toleranzen hat (ca.5%) und du ja etwas von Großer Bauraum (Aktuell 400x400x500 mm) Interpretiere mal Z=500mm kann es bei aufsummieren der Fehlertoleranzen bei 300mm Überraschungen geben.

Hast du einen Motor mit GT2 und 20 Zähnen (ca. 40mm Im Umfang pro Umdrehung-> ergo eine Umdrehung Motor= 2 Umdrehungen Kugelumlauf) ist das zum Thema syncronität definitiv besser, aber hast Recht leider aufwändiger.

Die "fehlenden Selbsthemmung" sehe ich nicht so, bzw. Ahornblatt-efekt.

"von den Motoren induzierte Spannung könnte der Elektronik" -> RADDS hat 2 Autosicherungen (rote 10A Sicherung raus an die Tankstelle neue gekauft und neue rein und weiter geht es, wird aber nicht, weil sehr sehr unwarscheinlich, aber zur Not....)

Ich will hier niemanden Überreden und verstehe mich nicht falsch.

Alles konstruktiv, ist nur ein Tipp bzw. Vorschlag oder wie ich das so sehe.

Ziel ist für mich dir bei deiner Konstruktion zu helfen.

Mit dem Felixprinters-Board und dem Pult-Tisch (Z-Achse) wird definitiv auch irgendetwas an Druckergebnis rauskommen.

Ziehe mich mal wieder aus der Diskusion zurück, wieder 30 Minuten verballert :-(

Have Fun

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.