Eigenentwicklung "MOAP", riesen-Gerät

geschrieben von Legion 2.3

Re: Eigenentwicklung "MOAP", riesen-Gerät  18. November 2014 05:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

@ Legion

Moin,

wenn deine Seiten aus gerade Linien bestehen hast du recht.

Ich hatte den Effekt bei Kurven die aus ca. 1mm langen Geraden bestanden. Bei kleinem jerk waren die Wellen da vorhanden, bei jerk > 10 sind sie verschwunden und es wirkt rund.

Ein Einfluss der jerk Einstellung wirkt sich anscheinend beim cube nicht nur auf Kanten im Sinne von rechtwinkeligen Ecken aus.Das meinte ich damit.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

Moin,

wenn deine Seiten aus gerade Linien bestehen hast du recht.

Ich hatte den Effekt bei Kurven die aus ca. 1mm langen Geraden bestanden. Bei kleinem jerk waren die Wellen da vorhanden, bei jerk > 10 sind sie verschwunden und es wirkt rund.

Ein Einfluss der jerk Einstellung wirkt sich anscheinend beim cube nicht nur auf Kanten im Sinne von rechtwinkeligen Ecken aus.Das meinte ich damit.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

Re: Eigenentwicklung "MOAP", riesen-Gerät  19. November 2014 05:25 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Hallo,

ich bin nach wie vor davon überzeugt dass der Riemen hier der Übeltäter ist.

Schau Dir Deinen Riemen an:

1. gegenüber MXL (und das ist definitiv der Riemen bzw. die Größe die bei den meisten Feinwerktechnischen Systemen verwendet wird! Ob Drucker oder sonst was, wenn es genau gehen soll

dann ist es "DER" Riemen.) ist der Riemen zu steif. Wobei Positioniergenauigkeiten unter 0,05 nicht möglich sind, meiner Meinung nach.

2. Dein Riemen ist für wesentlich größere Zugkräfte ausgelegt, somit hat er auf den Zähnen ein Nylon Gewebe zwecks Verschleißschutz drauf. Was sich allerdings in der Genauigkeit und Aufschwingverhalten

bemerkbar macht. Du wirst den Riemen mit Deiner Konstruktion nie so spannen können wie er eigentlich gehört um das zu kompensieren. Die Genauigkeitsriemen werden gekennzeichnet dadurch dass die Zähne NICHT mit einem Nylon Gewebe überzogen sind, ist ja auch logisch, bringt Ungenauigkeiten! Und hier gehe ich stark davon aus dass Deine Welle eben von diesem Nylon Gewebe kommen.

3. Überwiegend werden "Genauigkeitsriemen" nicht mit Nylon Gewebe überzogen sondern sind aus Neopren, PU, HNBR. Rückseitig geschliffen!

Egal wie man es dreht oder wendet, Zahnriemenantriebe sind für unsere Anwendung durchaus geeignet, allerdings mit ein paar Einschränkungen. Genauigkeiten unter 0,05 sollten eigentlich nicht erwartet werden.

Kann Dir ein Angebot machen. Sag mir welche Zahnscheiben Du benötigst, incl. Bohrung usw. und ich mache Dir diese. Riemen habe ich als Meterware noch hier, müssten so an die 45m noch verfügbar sein MXL 037 und Du testest das dann wenn all Deine Bemühungen scheitern. Klappt es verrechne ich Dir das ganze mit 100%, klappt es nicht 50%. Somit halbes Risiko für mich und die andere Hälfte für Dich.

Gruß

Mirco

Druckwerk-3D.com

ich bin nach wie vor davon überzeugt dass der Riemen hier der Übeltäter ist.

Schau Dir Deinen Riemen an:

1. gegenüber MXL (und das ist definitiv der Riemen bzw. die Größe die bei den meisten Feinwerktechnischen Systemen verwendet wird! Ob Drucker oder sonst was, wenn es genau gehen soll

dann ist es "DER" Riemen.) ist der Riemen zu steif. Wobei Positioniergenauigkeiten unter 0,05 nicht möglich sind, meiner Meinung nach.

2. Dein Riemen ist für wesentlich größere Zugkräfte ausgelegt, somit hat er auf den Zähnen ein Nylon Gewebe zwecks Verschleißschutz drauf. Was sich allerdings in der Genauigkeit und Aufschwingverhalten

bemerkbar macht. Du wirst den Riemen mit Deiner Konstruktion nie so spannen können wie er eigentlich gehört um das zu kompensieren. Die Genauigkeitsriemen werden gekennzeichnet dadurch dass die Zähne NICHT mit einem Nylon Gewebe überzogen sind, ist ja auch logisch, bringt Ungenauigkeiten! Und hier gehe ich stark davon aus dass Deine Welle eben von diesem Nylon Gewebe kommen.

3. Überwiegend werden "Genauigkeitsriemen" nicht mit Nylon Gewebe überzogen sondern sind aus Neopren, PU, HNBR. Rückseitig geschliffen!

Egal wie man es dreht oder wendet, Zahnriemenantriebe sind für unsere Anwendung durchaus geeignet, allerdings mit ein paar Einschränkungen. Genauigkeiten unter 0,05 sollten eigentlich nicht erwartet werden.

Kann Dir ein Angebot machen. Sag mir welche Zahnscheiben Du benötigst, incl. Bohrung usw. und ich mache Dir diese. Riemen habe ich als Meterware noch hier, müssten so an die 45m noch verfügbar sein MXL 037 und Du testest das dann wenn all Deine Bemühungen scheitern. Klappt es verrechne ich Dir das ganze mit 100%, klappt es nicht 50%. Somit halbes Risiko für mich und die andere Hälfte für Dich.

Gruß

Mirco

Druckwerk-3D.com

Re: Eigenentwicklung "MOAP", riesen-Gerät  19. November 2014 17:16 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Hi Mirco

Wenn ich mir die Drucke von meinem Felix 3.0 genau ansehe, dann sehe ich genau die gleichen Wellen wie beim MOAP, nur mit einem anderen Abstand und flacher. Der Felix hat aber HTD-Riemen, die nicht von Nylon-Gewebe überzogen sind. Auch bei ihm merkt man, dass die Motoren bei bestimmten Drehzahlen vibrieren.

Ich kann beim MOAP nochmal einen Testlauf machen, bei dem ich die Motoren komplett entkopple, wenn sie dann immer noch vibrieren, kann es nicht von den Riemen kommen.

Außerdem müssten die Wellen, wenn sie von den Riemen erzeugt würden, immer mit der gleichen Wellenlänge auftreten, was nicht der Fall ist. Der Riemen selber war bei meinen Testdrucken übrigens so straff gespannt, dass er überhaupt nicht vibriert hat. Wenn man an den Riemen zupft, hören sie sich an wie Gitarrensaiten.

Nichts desto trotz finde ich es klasse, dass du dich so sehr engagierst

Wenn ich mir die Drucke von meinem Felix 3.0 genau ansehe, dann sehe ich genau die gleichen Wellen wie beim MOAP, nur mit einem anderen Abstand und flacher. Der Felix hat aber HTD-Riemen, die nicht von Nylon-Gewebe überzogen sind. Auch bei ihm merkt man, dass die Motoren bei bestimmten Drehzahlen vibrieren.

Ich kann beim MOAP nochmal einen Testlauf machen, bei dem ich die Motoren komplett entkopple, wenn sie dann immer noch vibrieren, kann es nicht von den Riemen kommen.

Außerdem müssten die Wellen, wenn sie von den Riemen erzeugt würden, immer mit der gleichen Wellenlänge auftreten, was nicht der Fall ist. Der Riemen selber war bei meinen Testdrucken übrigens so straff gespannt, dass er überhaupt nicht vibriert hat. Wenn man an den Riemen zupft, hören sie sich an wie Gitarrensaiten.

Nichts desto trotz finde ich es klasse, dass du dich so sehr engagierst

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. November 2014 02:42 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Welche Lager hast du im Einsatz? Ich habe gerade ähnliche Probleme und bei mir habe ich ganz leichten Slip-Stick den ich noch nicht ganz wegbekomme. Bei mir lag es wohl am schmieren der Kunststofflager. Blöde Idee... Ich warte gerade noch auf neue Gleitfolien und hoffe, dass das Problem dann damit weg ist.

In meinem Fall habe ich auf der Y-Achse den Effekt. Den kann man kaum hören bzw. sehen. Was mir auffällt ist, dass das Brummen sehr tief ist und ich es im Nebenraum hören kann. Beim Drucker selbst höre ich es kaum. Die Wellen zeigen sich gerade bei langsamen Geschwindigkeiten und werden je schneller man druckt weniger.

In meinem Fall habe ich auf der Y-Achse den Effekt. Den kann man kaum hören bzw. sehen. Was mir auffällt ist, dass das Brummen sehr tief ist und ich es im Nebenraum hören kann. Beim Drucker selbst höre ich es kaum. Die Wellen zeigen sich gerade bei langsamen Geschwindigkeiten und werden je schneller man druckt weniger.

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. November 2014 13:16 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Man(n) tut was man kann. Nein, sollte nur eine Hilfestellung für Dich sein.

Das Angebot besteht weiter hin. Bist ja noch nicht am Ziel

Hast Du eine Messuhr mit 100mm Verfahrweg?

Wenn ja, dann würde ich diese einspannen und mal schauen ob der Zeiger schön gleichmäßig lauft.

Gruß

Mirco

Druckwerk-3D.com

Das Angebot besteht weiter hin. Bist ja noch nicht am Ziel

Hast Du eine Messuhr mit 100mm Verfahrweg?

Wenn ja, dann würde ich diese einspannen und mal schauen ob der Zeiger schön gleichmäßig lauft.

Gruß

Mirco

Druckwerk-3D.com

Re: Eigenentwicklung "MOAP", riesen-Gerät  22. November 2014 10:22 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Hier kommt der wöchentliche Baubericht zum Projekt MOAP:

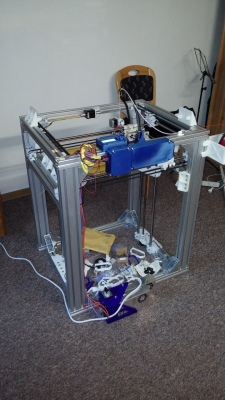

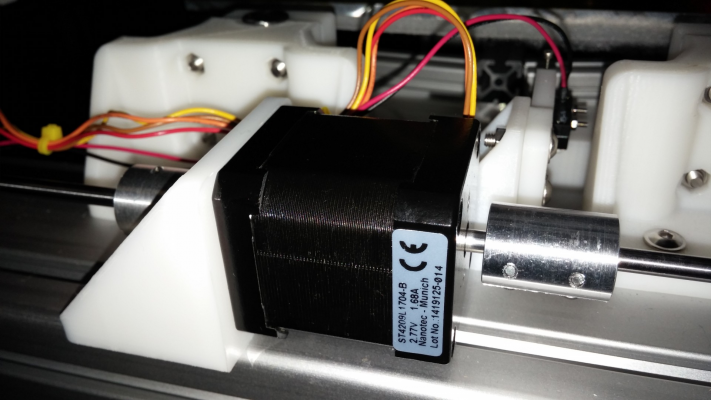

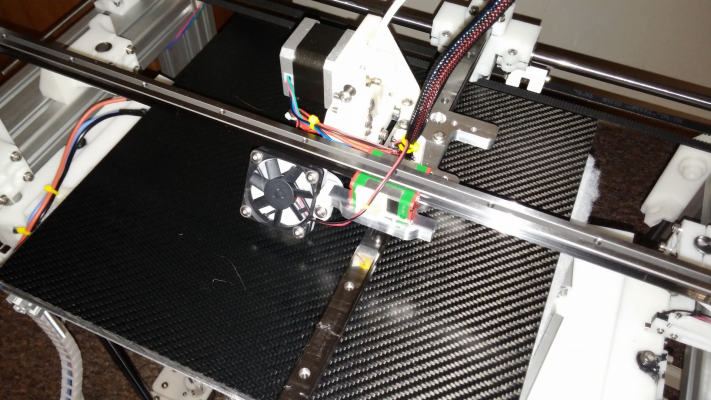

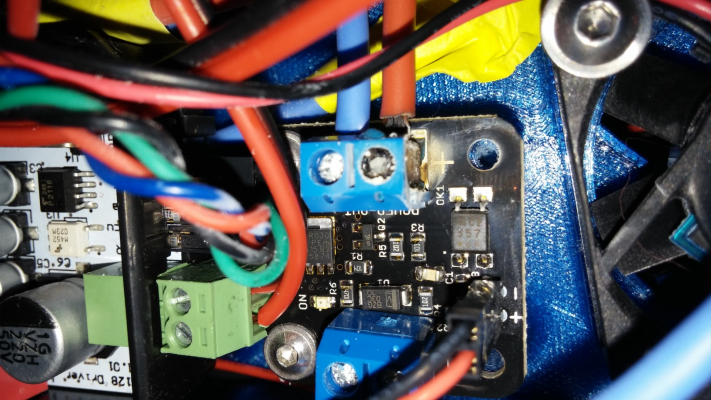

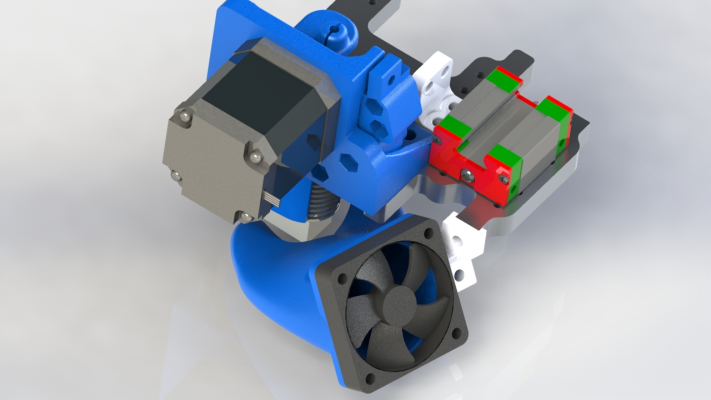

Da einige schon gefragt hatten: hier mal ein Bild von aktuellem Stand des Aufbaus:

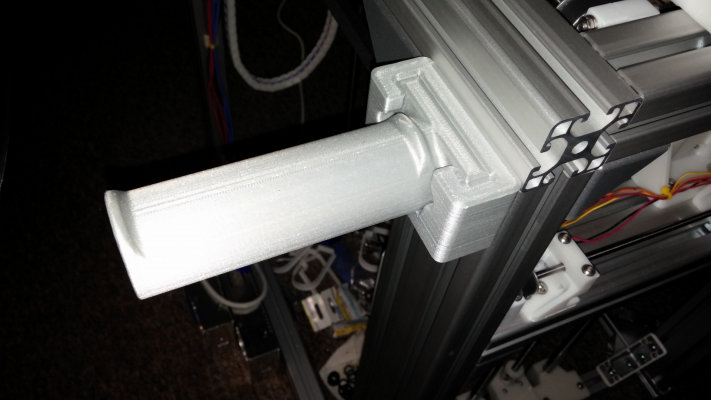

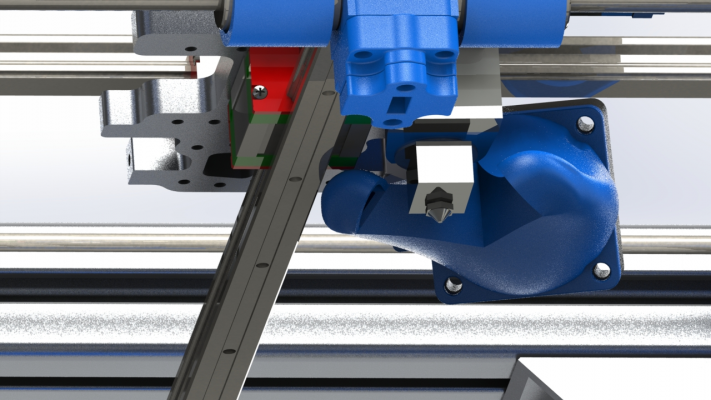

Und die Z-Achse:

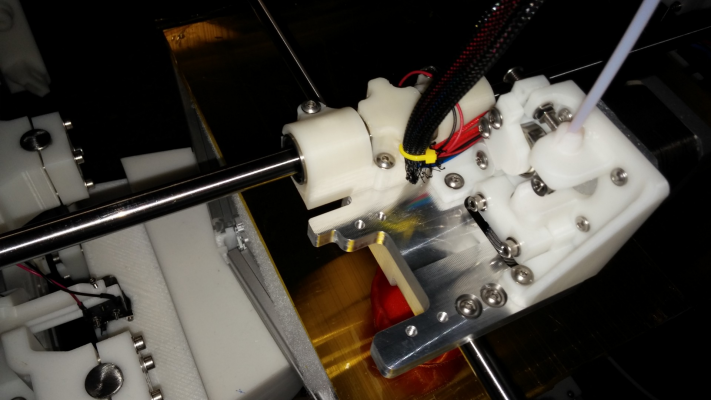

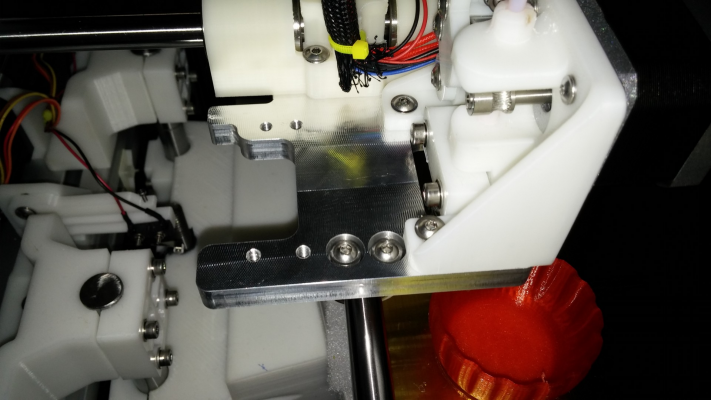

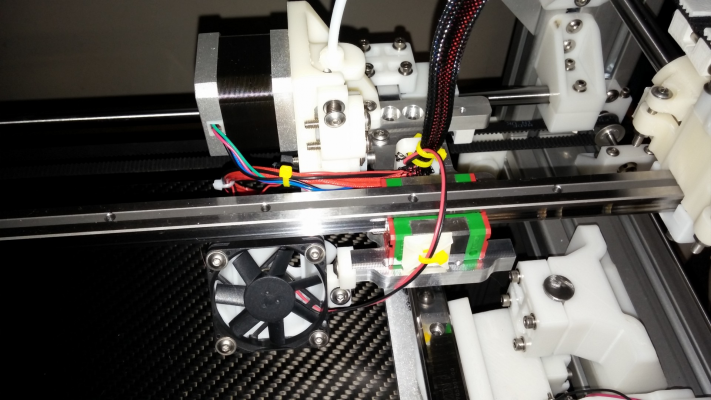

Die gefräste Alu-Zwischenplatte für den XY-Träger ist fertig! Dadurch habe ich hier schon mal einen großen Stabilitätsgewinn.

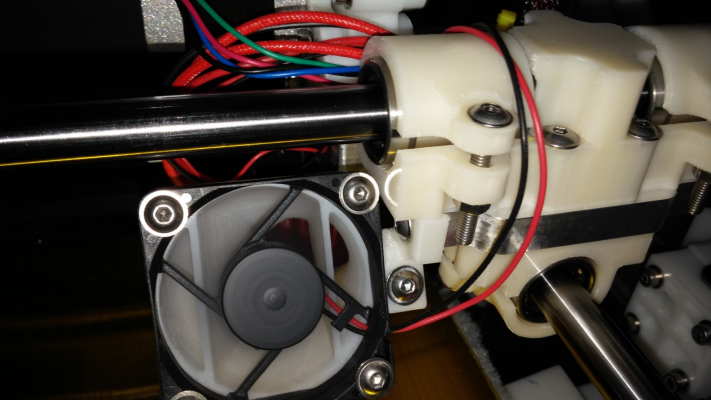

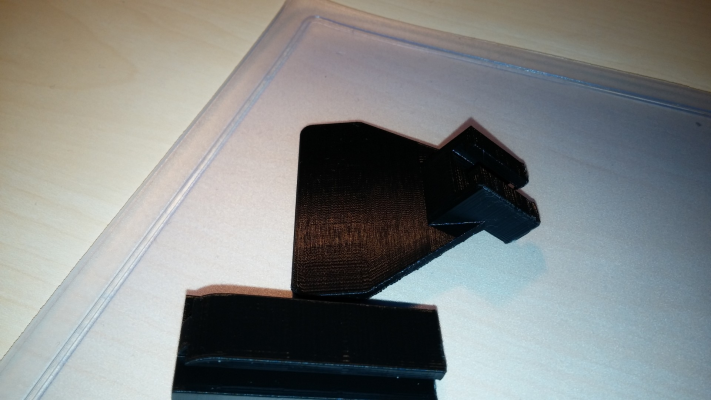

Zur Anbindung des Lüfters habe ich noch einen kleinen Adapter gedruckt, zu Fräsen wäre das zu aufwändig gewesen.

Außerdem habe ich die 400 - Schritt Nanotec-Nema17-Schrittmotoren für die XY-Achse eingebaut. Insgesamt machen die einen höherwertigen Eindruck als die Motoren von Zapp.

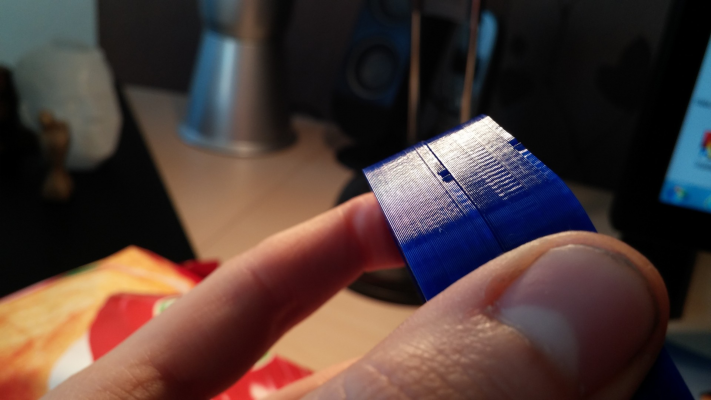

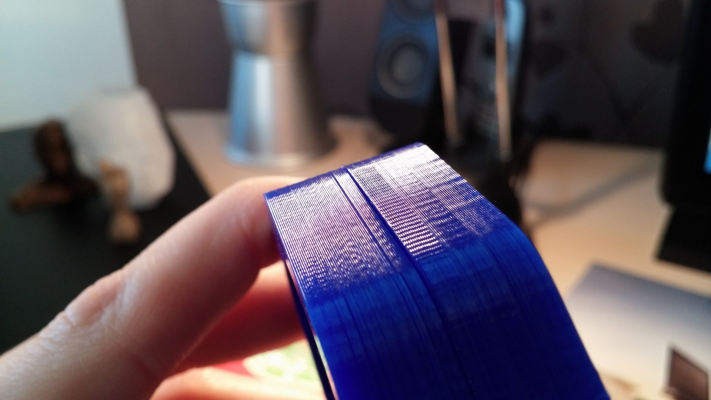

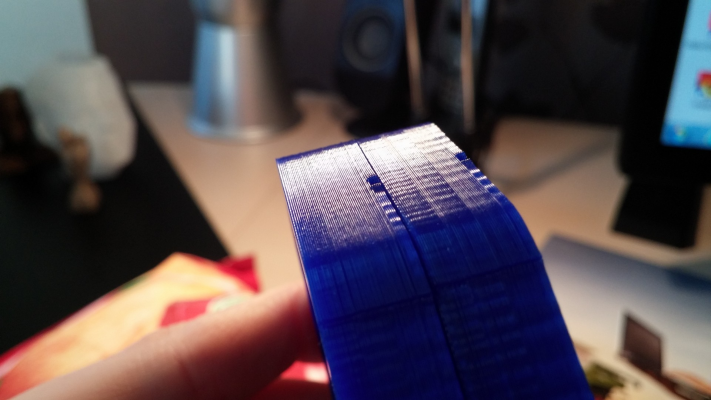

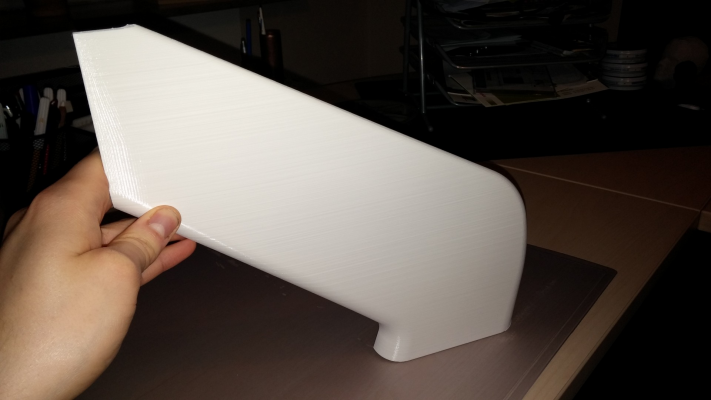

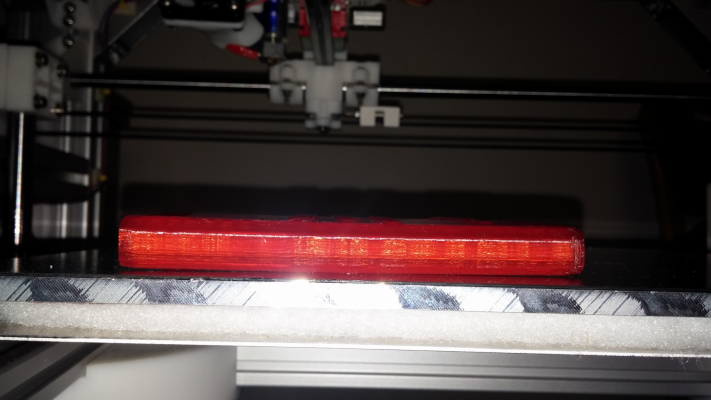

Nach diesen Umbauten sieht das erste Zwischenergebnis schon mal besser aus:

Das neue Teil ist unten, das alte oben, beides mit der selben Firmware, sonst alle Einstellungen auch identisch.

Man sieht sofort, dass die Wellen wesentlich schwächer ausgeprägt sind als vorher.

Zum einen vibrieren die neuen Motoren weniger als die Alten (ich habe beide komplett entkoppelt fahren lassen, die von Nanotec laufen besser), zum Anderen habe ich wahrscheinlich durch die Aluplatte wenige Mitschwingen vom Extruder. ABER die Wellen sind nach wie vor nicht ganz weg.

Ich hatte mit der neuen Repetier-Version von Github bei der Konfiguration noch Probleme (Display blieb leer), deswegen konnte ich die noch nicht testen. Da bin ich aber dran.

Das Nachschwingen ist leider trotz Aluplatte immer noch ein Problem. Zum einen ist der Extruder noch ein klein wenig flexibel, zum anderen lassen sich die 12 mm Führungsstangen doch recht leicht durchbiegen auf die Länge. Ich denke, letzteres ist das Ausschlaggebende.

Das merkt man auch an der recht niedrigen Resonanzfrequenz der Achsen, bei sehr kleinem Infill schwingt sich das ganze dermaßen auf, dass ich trotz recht hohem Strom und niedrigem Jerk Schrittverluste habe.

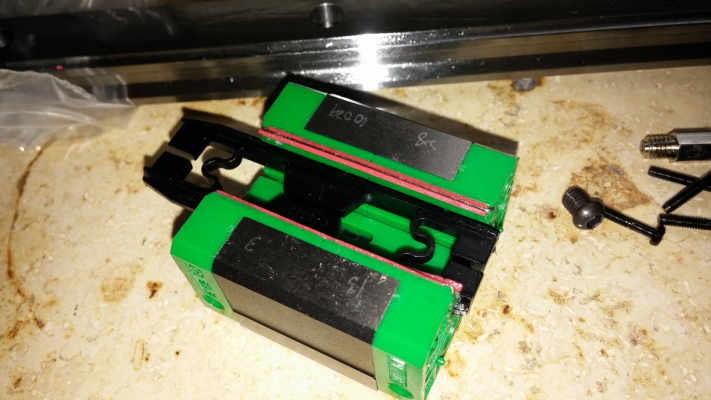

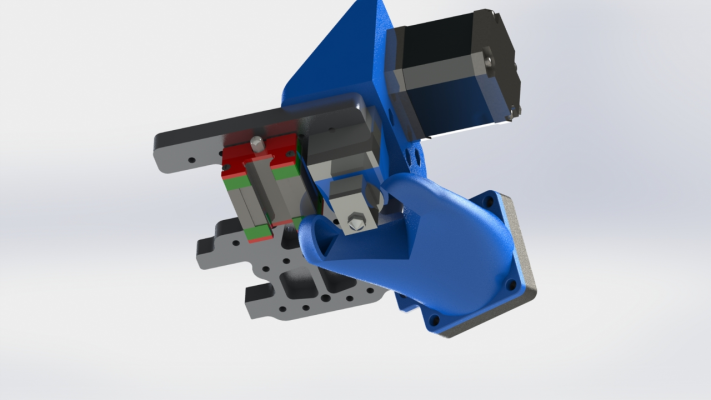

Da habe ich noch die Idee, die Stangen vom XY-Kreuz durch Profilschienenführungen zu ersetzen, ähnlich wie diese hier:

Ich hatte da an EGH20 oder EGH25er von Hiwin gedacht. Damit dürfte auch die Resonanzfrequenz steigen. Dummerweise sind diese Führungen sündhaft teuer, da bin ich mindestens 200 € los.

Was meint ihr?

1-mal bearbeitet. Zuletzt am 22.11.14 10:45.

Da einige schon gefragt hatten: hier mal ein Bild von aktuellem Stand des Aufbaus:

Und die Z-Achse:

Die gefräste Alu-Zwischenplatte für den XY-Träger ist fertig! Dadurch habe ich hier schon mal einen großen Stabilitätsgewinn.

Zur Anbindung des Lüfters habe ich noch einen kleinen Adapter gedruckt, zu Fräsen wäre das zu aufwändig gewesen.

Außerdem habe ich die 400 - Schritt Nanotec-Nema17-Schrittmotoren für die XY-Achse eingebaut. Insgesamt machen die einen höherwertigen Eindruck als die Motoren von Zapp.

Nach diesen Umbauten sieht das erste Zwischenergebnis schon mal besser aus:

Das neue Teil ist unten, das alte oben, beides mit der selben Firmware, sonst alle Einstellungen auch identisch.

Man sieht sofort, dass die Wellen wesentlich schwächer ausgeprägt sind als vorher.

Zum einen vibrieren die neuen Motoren weniger als die Alten (ich habe beide komplett entkoppelt fahren lassen, die von Nanotec laufen besser), zum Anderen habe ich wahrscheinlich durch die Aluplatte wenige Mitschwingen vom Extruder. ABER die Wellen sind nach wie vor nicht ganz weg.

Ich hatte mit der neuen Repetier-Version von Github bei der Konfiguration noch Probleme (Display blieb leer), deswegen konnte ich die noch nicht testen. Da bin ich aber dran.

Das Nachschwingen ist leider trotz Aluplatte immer noch ein Problem. Zum einen ist der Extruder noch ein klein wenig flexibel, zum anderen lassen sich die 12 mm Führungsstangen doch recht leicht durchbiegen auf die Länge. Ich denke, letzteres ist das Ausschlaggebende.

Das merkt man auch an der recht niedrigen Resonanzfrequenz der Achsen, bei sehr kleinem Infill schwingt sich das ganze dermaßen auf, dass ich trotz recht hohem Strom und niedrigem Jerk Schrittverluste habe.

Da habe ich noch die Idee, die Stangen vom XY-Kreuz durch Profilschienenführungen zu ersetzen, ähnlich wie diese hier:

Ich hatte da an EGH20 oder EGH25er von Hiwin gedacht. Damit dürfte auch die Resonanzfrequenz steigen. Dummerweise sind diese Führungen sündhaft teuer, da bin ich mindestens 200 € los.

Was meint ihr?

1-mal bearbeitet. Zuletzt am 22.11.14 10:45.

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. November 2014 02:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.164 |

Bei mir habe ich 15er THK verbaut. Kosten pro Wagen ca. 30€ + Schiene. Schiene kostet ca. 90€/m. Die Hiwin Dinger sind flacher, meine Wagen sind schon ein wenig höher.

Wenn was brauchst melde Dich. Kann ich Dir "organisieren" .

.

Welche Längen benötigst? Vielleicht habe ich noch was hier rumliegen zum Test.

Gruß

Mirco

Denke immer noch dass es der Riemen ist.

Druckwerk-3D.com

Wenn was brauchst melde Dich. Kann ich Dir "organisieren"

.

. Welche Längen benötigst? Vielleicht habe ich noch was hier rumliegen zum Test.

Gruß

Mirco

Denke immer noch dass es der Riemen ist.

Druckwerk-3D.com

Re: Eigenentwicklung "MOAP", riesen-Gerät  29. November 2014 07:45 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ich habe jetzt sehr günstig (25€ für 2 Stück) Hiwin QE15er Laufwagen gekauft, Neuware.

Jetzt warte ich nur noch auf die Schienen.

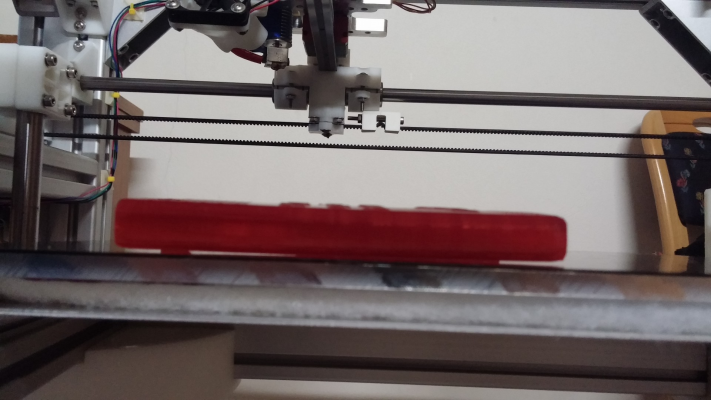

Nach einigen weiteren Drucken finde ich jetzt doch, dass das Druckergebnis mit dem des Felix mithalten kann:

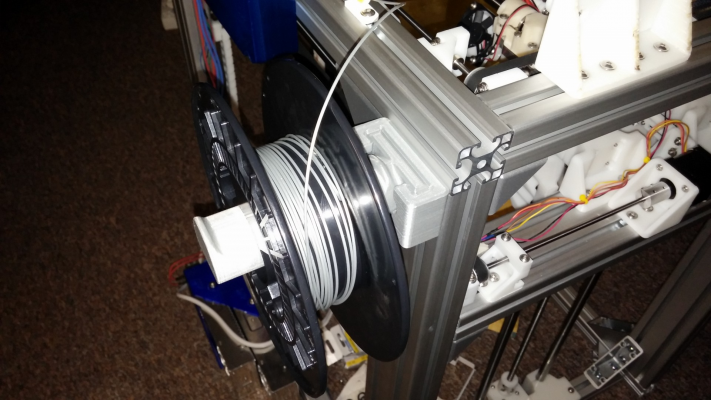

Dazu noch eine neue "Schwerlast-Spulenhalterung" , mit der auch 2 kg- Spulen (die ich teilweise auch brauchen werde) kein Problem mehr sind.

, mit der auch 2 kg- Spulen (die ich teilweise auch brauchen werde) kein Problem mehr sind.

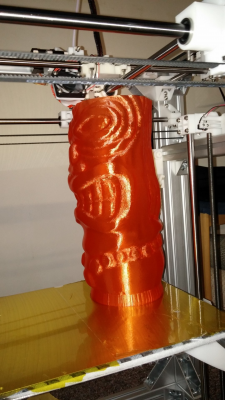

Im moment habe ich einen Singlewall-Druck am laufen, der fast die gesamte Bauhöhe ausnutzt:

Druckzeit ca. 19 Stunden, bis jetzt läuft alles gut.

Jetzt warte ich nur noch auf die Schienen.

Nach einigen weiteren Drucken finde ich jetzt doch, dass das Druckergebnis mit dem des Felix mithalten kann:

Dazu noch eine neue "Schwerlast-Spulenhalterung"

, mit der auch 2 kg- Spulen (die ich teilweise auch brauchen werde) kein Problem mehr sind.

, mit der auch 2 kg- Spulen (die ich teilweise auch brauchen werde) kein Problem mehr sind. Im moment habe ich einen Singlewall-Druck am laufen, der fast die gesamte Bauhöhe ausnutzt:

Druckzeit ca. 19 Stunden, bis jetzt läuft alles gut.

Re: Eigenentwicklung "MOAP", riesen-Gerät  03. December 2014 05:21 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 150 |

Hallo Legion,

klasse Drucker hast du da gebaut.

Ich bin selbst gerade dabei (naja in den Anfängen) einen ähnlich großen Drucker zu bauen.

Du hast dich ja letzten endes nicht für die CoreXY-Anordnung, sonder den Antrieb so wie beim Ultimaker entschieden.

Gab es dafür einen besonderen Grund? Hat dir von dir gewählte Anordnung Vorteile gegenüber dem CoreXY?

Ich bin ja eher in der anderen Richtung unterwegs, könnte aber auch noch umschwenken, wenn es klare Vorteile bringt.

Vielen Dank schon mal.

1-mal bearbeitet. Zuletzt am 03.12.14 05:21.

Viele Grüße aus Leipzig

Thomas

klasse Drucker hast du da gebaut.

Ich bin selbst gerade dabei (naja in den Anfängen) einen ähnlich großen Drucker zu bauen.

Du hast dich ja letzten endes nicht für die CoreXY-Anordnung, sonder den Antrieb so wie beim Ultimaker entschieden.

Gab es dafür einen besonderen Grund? Hat dir von dir gewählte Anordnung Vorteile gegenüber dem CoreXY?

Ich bin ja eher in der anderen Richtung unterwegs, könnte aber auch noch umschwenken, wenn es klare Vorteile bringt.

Vielen Dank schon mal.

1-mal bearbeitet. Zuletzt am 03.12.14 05:21.

Viele Grüße aus Leipzig

Thomas

Re: Eigenentwicklung "MOAP", riesen-Gerät  05. December 2014 15:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Hi Jossel

Ich habe mich gegen die CoreXY-Variante wie beim Sparkcube deshalb entschieden, weil diese einen sehr, sehr langen Riemen benötigt, mit vielen Umlenkungen und damit vielen möglichen Störquellen.

Ich habe den Aufbau des Sparkcube nicht bis ins letzte Detail studiert, aber jede Riemenumlenkung kann eine Quelle von Vibrationen sein, ein langer Riemen dehnt sich bei gleicher Belastung mehr als ein kurzer Riemen, deshalb habe ich mich für eine sehr direkte Antriebsmethode entschieden mit kleinstmöglichem Riemenweg. Die Riemendehnung macht sich nachher durch Nachschwingmarken erkennbar.

Besonders bei dem Bau eines größeren Druckers steigt die Riemenlänge bei der CoreXY-Anordnung exponentiell.

In meinem "Lastenheft" stand auf jeden Fall ein Direktdrive-Extruder und damit ein hohes Gewicht, deshalb ist bei mir eine hohe Steifigkeit besonders wichtig.

Wie ich bei dir bisher sehe, möchtest du einen Bowden-Extruder einsetzen, der wesentlich leichter ist. Damit hast du vielleicht weniger Probleme mit Nachschwingen im CoreXY-Design.

Mit der Ultimaker-Bauweise UND Bowden-Extruder müsste man noch besser fahren, da man hier eine kleine bewegte Masse und wenig Elastizität im Antrieb hat. Die größte bewegte Masse stellt dann die Führung selber dar.

Wenn du die Kosten nicht scheust, würde ich dir zu Profilschienenführungen raten. Je nach Bauart hast du in Lastrichtung ein im Bezug zum Gewicht viel höheres Widerstandsmoment (Steifigkeit) und du kannst die Führungsschienen durch die Bohrungen noch nachträglich verstärken (diesen Ansatz verfolge ich im Moment).

In meinem Fall habe ich aufgrund des Direkt Drive zwar nach Nachschwingmarken (hoffentlich durch die Profilführungen, die bald geliefert werden, etwas weniger), aber an Sonsten ein sehr schönes Druckbild. Natürlich habe ich keinen Sparkcube hier stehen, um die Ergebnisse zu vergleichen.

Kostruktiv hast du den Vorteil, dass bei der Ultimaker-Variante die Riemenführung wesentlich einfacher ist. Vor allem das Führen der Riemen über Kreuz finde ich generell problematisch.

Ich will dich jetzt nicht zu meiner Bauweise bekehren, weil ich selber nicht weiß, ob die das Optimum ist. In meinen Augen ist meine Kinematik aber weniger störanfällig.

Ich habe mich gegen die CoreXY-Variante wie beim Sparkcube deshalb entschieden, weil diese einen sehr, sehr langen Riemen benötigt, mit vielen Umlenkungen und damit vielen möglichen Störquellen.

Ich habe den Aufbau des Sparkcube nicht bis ins letzte Detail studiert, aber jede Riemenumlenkung kann eine Quelle von Vibrationen sein, ein langer Riemen dehnt sich bei gleicher Belastung mehr als ein kurzer Riemen, deshalb habe ich mich für eine sehr direkte Antriebsmethode entschieden mit kleinstmöglichem Riemenweg. Die Riemendehnung macht sich nachher durch Nachschwingmarken erkennbar.

Besonders bei dem Bau eines größeren Druckers steigt die Riemenlänge bei der CoreXY-Anordnung exponentiell.

In meinem "Lastenheft" stand auf jeden Fall ein Direktdrive-Extruder und damit ein hohes Gewicht, deshalb ist bei mir eine hohe Steifigkeit besonders wichtig.

Wie ich bei dir bisher sehe, möchtest du einen Bowden-Extruder einsetzen, der wesentlich leichter ist. Damit hast du vielleicht weniger Probleme mit Nachschwingen im CoreXY-Design.

Mit der Ultimaker-Bauweise UND Bowden-Extruder müsste man noch besser fahren, da man hier eine kleine bewegte Masse und wenig Elastizität im Antrieb hat. Die größte bewegte Masse stellt dann die Führung selber dar.

Wenn du die Kosten nicht scheust, würde ich dir zu Profilschienenführungen raten. Je nach Bauart hast du in Lastrichtung ein im Bezug zum Gewicht viel höheres Widerstandsmoment (Steifigkeit) und du kannst die Führungsschienen durch die Bohrungen noch nachträglich verstärken (diesen Ansatz verfolge ich im Moment).

In meinem Fall habe ich aufgrund des Direkt Drive zwar nach Nachschwingmarken (hoffentlich durch die Profilführungen, die bald geliefert werden, etwas weniger), aber an Sonsten ein sehr schönes Druckbild. Natürlich habe ich keinen Sparkcube hier stehen, um die Ergebnisse zu vergleichen.

Kostruktiv hast du den Vorteil, dass bei der Ultimaker-Variante die Riemenführung wesentlich einfacher ist. Vor allem das Führen der Riemen über Kreuz finde ich generell problematisch.

Ich will dich jetzt nicht zu meiner Bauweise bekehren, weil ich selber nicht weiß, ob die das Optimum ist. In meinen Augen ist meine Kinematik aber weniger störanfällig.

Re: Eigenentwicklung "MOAP", riesen-Gerät  07. December 2014 00:36 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 150 |

Re: Eigenentwicklung "MOAP", riesen-Gerät  15. December 2014 13:33 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Hallo zusammen,

ein sehr interessantes Projekt, wie ich finde!

Plane auch gerade eine Konstruktion, allerdings auf Basis des Ultimaker-Prinzips!

Weil Weihnachten vor der Tür steht und das Thema Durchbiegung bei verschieden starken Führungswellen immer wieder besprochen wird,

wollte ich hier mal ein kleines Exelprogramm einstellen.

Damit lässt sich sehr einfach und schnell die Durchbiegung von Führungswellen bestimmen wenn folgende Größen gegeben sind:

- freie Wellenlänge

- Anzahl der Wellen

- Masse des Extruders + Schlitten

- Endgeschwindigkeit

- Beschleunigungsstrecke

- Emodul (V2A ist schon voreingestellt)

Das Programm berechnet dann die maximale Durchbiegung auf Grund der beschleunigten Massen bei Verwendung von 6, 8, 10, 12mm Wellendurchmesser!

In der Realität dürfte die Durchbiegung aber kleiner sein weil:

- Das Eigengewicht wird als Punktlast in die Mitte der Welle gelegt und nicht als Linienlast wie es ganz genau ist!

- Die Belastung durch Extruder + Schlitten ist ebenfalls zur Vereinfachung als Punktlast genau in der Wellenmitte angesetzt.

Da der Schlitten aber in der Regel zwei Lager in gewissen Abstand besitzt müsste man die Belastung auf zwei Punkte mit diesem Abstand aufteilen.

Viel Spaß damit und frohe Weihnachten!

Wolfgang

ein sehr interessantes Projekt, wie ich finde!

Plane auch gerade eine Konstruktion, allerdings auf Basis des Ultimaker-Prinzips!

Weil Weihnachten vor der Tür steht und das Thema Durchbiegung bei verschieden starken Führungswellen immer wieder besprochen wird,

wollte ich hier mal ein kleines Exelprogramm einstellen.

Damit lässt sich sehr einfach und schnell die Durchbiegung von Führungswellen bestimmen wenn folgende Größen gegeben sind:

- freie Wellenlänge

- Anzahl der Wellen

- Masse des Extruders + Schlitten

- Endgeschwindigkeit

- Beschleunigungsstrecke

- Emodul (V2A ist schon voreingestellt)

Das Programm berechnet dann die maximale Durchbiegung auf Grund der beschleunigten Massen bei Verwendung von 6, 8, 10, 12mm Wellendurchmesser!

In der Realität dürfte die Durchbiegung aber kleiner sein weil:

- Das Eigengewicht wird als Punktlast in die Mitte der Welle gelegt und nicht als Linienlast wie es ganz genau ist!

- Die Belastung durch Extruder + Schlitten ist ebenfalls zur Vereinfachung als Punktlast genau in der Wellenmitte angesetzt.

Da der Schlitten aber in der Regel zwei Lager in gewissen Abstand besitzt müsste man die Belastung auf zwei Punkte mit diesem Abstand aufteilen.

Viel Spaß damit und frohe Weihnachten!

Wolfgang

Re: Eigenentwicklung "MOAP", riesen-Gerät  19. December 2014 15:41 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

@ Schutzhund

Danke für die Tabelle, wird bestimmt noch mal nützlich sein.

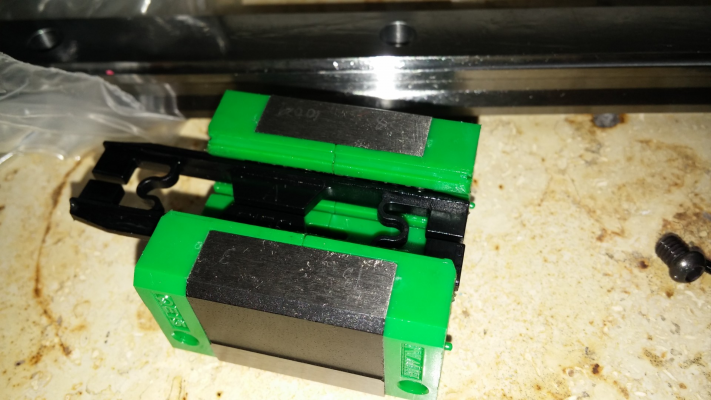

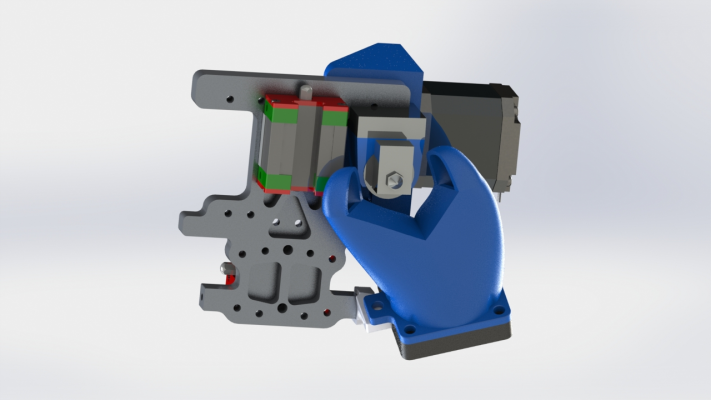

Ich war in den letzten Tage auch nicht untätig, denn die Profilschienenführungen sind endlich gekommen!

Natürlich habe ich sofort die Laufwagen draufgeschoben, da kam aber schon der erste Schock: die Dinger gehen schwer wie sonst was!

Der Schuldige war aber recht schnell ausgemacht: diese kleinen roten Dichtungsbänder entlang der Laufflächen erzeugen recht viel Reibung. Deshalb habe ich die Bänder kurzerhand ausgebaut und die Wagen liefen schon mal leichter, aber immer noch nicht so leicht, wie ich dachte.

Der Grund, weshalb diese Führungen etwas mehr Widerstand bieten, ist anscheinend die tolle "Synch-Motion"- Ausführung. Das heißt einfach, dass die einzelnen Kugeln durch eine Art Gummikäfig voneinander getrennt werden, damit sie nicht gegeneinander reiben. Natürlich reduziert das, zusammen mit dem zähen ab Werk appliziertem Maschinenfett, die Freigängigkeit. Darum habe ich erst mal die Lager mit PTFE (aka Teflon-) Spray bearbeitet. Dieses Spray wurde beim Felix, der ähnliche Lager verwendet, explizit empfohlen, und es ist tatsächlich auch besser geworden.

Vor der Montage mussten nur noch ein paar Löcher in die Trägerplatte gebohrt werden, dafür sitzen die Führungen aber bombenfest auf der Platte und die Kinematik macht so einen wesentlich stabileren Eindruck.

Des Weiteren habe ich den Extruder etwas überarbeitet und massiver gestaltet.

Außerdem habe ich mir, wie man auf den Bildern sieht, eine Carbon-Platte besorgt, Zuschnitt 320 x 340 mm, 0,7 mm stark, kosten mit Versand: ca. 50€. Mit der dünnen Kapton-Folie war ich einfach nicht zufrieden, das aufwendige Kleben und die ständigen Blasen ...

Beim ersten Test habe ich die Platte zunächst mit Bulldog-Klemmen an das Druckbett geklemmt. Allerdings hat die Spannung des Druckteils dann doch die Platte etwas verformt, sodass sich das Teil etwas verzogen hat. Dafür ist die Platte also nicht stabil genug. Deshalb habe ich die Platte im nächsten Schritt mit Transferklebstoff direkt auf das Aluminium geklebt. Bisher sind die Ergebnisse wirklich ausgezeichnet: Ich habe bisher nur PLA auf der Platte gedruckt, bei 60°C Druckbetttemperatur. Die Haftung ist auf Anhieb ziemlich gut, die Platte klebt sehr gut auf dem Druckbett (dieser Transferklebstoff wird auch zum verkleben von Folienheizungen aufs Druckbett verwendet, der klebt wie Hölle und ist Temperaturbeständig), sodass sie sich nicht mehr hochwölbt.

Wenn das Druckbett dann wieder abgekühlt ist, ist die Haftung gänzlich verschwunden und man kann das Druckteil direkt abnehmen ohne Krafteinwirkung.

Bisher kann ich das nur empfehlen. Die Platte habe ich hier her: [www.carbonscout-shop.de]

Die Führung habe ich direkt mit einem 40 - Stundendruck "validiert" (vorher noch ein kleineres Teil zum Test).

Die Ergebnisse sind gut, das Nachschwingen ist subjektiv weniger geworden, wenn auch nicht ganz verschwunden und die Resonanzfrequenz ist auf jeden Fall deutlich angestiegen, sodass sich der Träger bei kleinem Infill nicht mehr aufschwingt und die Motoren Schritte verlieren. Komplett eliminieren können werde ich das Nachschwingen wohl nie, dafür sind die Achsen einfach zu schwer.

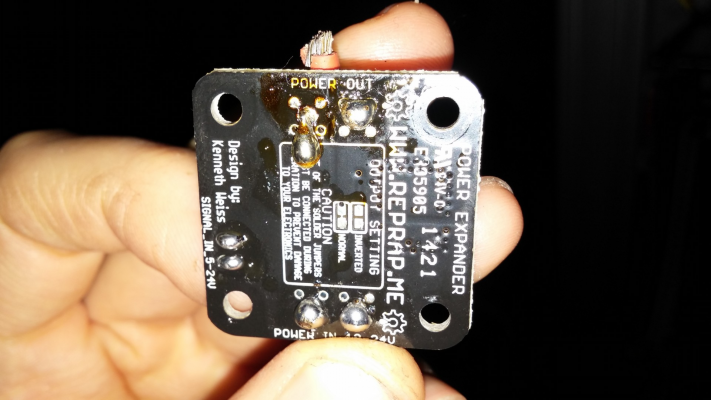

Die Führungen haben den Test bestanden, ein anderes Bauteil leider nicht:

Die schönen Halbleiterrelais haben trotz aktiver Kühlung leider das zeitliche gesegnet (sie funktionieren zwar noch, aber einsetzten kann man die so nicht mehr). Es scheint so, als seien 25 A doch zu viel für die kleinen Dinger. Die Temperatur muss schon über 170°C gestiegen sein, sogar das Lötzinn am Schraubkontakt ist flüssig geworden. Womöglich hätte man die Kontakte auf der anderen Seite verlöten müssen, auf den Fotos des Herstellers war es aber so dargestellt. Dieses Relais kann ich auf jeden Fall NICHT empfehlen.

Deshalb habe ich mir jetzt ein richtiges Solid-State-Relais bestellt, 30 V max. Schaltspannung (für möglichst geringen Spannungsabfall am Relais) und 50A Strombelastbarkeit. SSRs mit diesen Daten sind ziemlich schwer zu finden und werden in Europa kaum angeboten, einzig bei einem Händler in England wurde ich fündig: [www.active-robots.com]

Um für eine ausreichende Kühlung zu sorgen, werde ich das SSR voraussichtlich am Alurahmen verschrauben, dazu etwas Wärmeleitpaste. Rechnerisch dürfte das SSR ca. 8 Watt Heizleistung aufbauen, die weggekühlt werden muss. Ich denke, dass der Rahmen dafür ausreichend sein sollte.

Bis das SSR ankommt, helfe ich mir erst mal mit einem einfachen KFZ-Relais aus (12V, 40A). Laut Datenblatt beträgt die Lebensdauer 160.000 Schaltspiele, was für ca. 200 h Druckzeit reichen sollte. Um die Schaltfrequenz zu verringern, habe ich per Repetier den Heizregler fürs Bett auf "Bang-Bang" - Betrieb gestellt mit 2000 ms Abtastrate.

Ich habe den Eindruck, dass mein Rahmen doch noch etwas elastisch zu sein scheint, was vielleicht auch noch zu den Nachschwingmarken beiträgt. Manchmal hört man ein leichtes Knarzen vom Alu. Vielleicht werde ich die Seiten noch mit Alu- oder Stahlblechen verstärken.

[Ende des wöchentlichen Bauberichts]

Danke für die Tabelle, wird bestimmt noch mal nützlich sein.

Ich war in den letzten Tage auch nicht untätig, denn die Profilschienenführungen sind endlich gekommen!

Natürlich habe ich sofort die Laufwagen draufgeschoben, da kam aber schon der erste Schock: die Dinger gehen schwer wie sonst was!

Der Schuldige war aber recht schnell ausgemacht: diese kleinen roten Dichtungsbänder entlang der Laufflächen erzeugen recht viel Reibung. Deshalb habe ich die Bänder kurzerhand ausgebaut und die Wagen liefen schon mal leichter, aber immer noch nicht so leicht, wie ich dachte.

Der Grund, weshalb diese Führungen etwas mehr Widerstand bieten, ist anscheinend die tolle "Synch-Motion"- Ausführung. Das heißt einfach, dass die einzelnen Kugeln durch eine Art Gummikäfig voneinander getrennt werden, damit sie nicht gegeneinander reiben. Natürlich reduziert das, zusammen mit dem zähen ab Werk appliziertem Maschinenfett, die Freigängigkeit. Darum habe ich erst mal die Lager mit PTFE (aka Teflon-) Spray bearbeitet. Dieses Spray wurde beim Felix, der ähnliche Lager verwendet, explizit empfohlen, und es ist tatsächlich auch besser geworden.

Vor der Montage mussten nur noch ein paar Löcher in die Trägerplatte gebohrt werden, dafür sitzen die Führungen aber bombenfest auf der Platte und die Kinematik macht so einen wesentlich stabileren Eindruck.

Des Weiteren habe ich den Extruder etwas überarbeitet und massiver gestaltet.

Außerdem habe ich mir, wie man auf den Bildern sieht, eine Carbon-Platte besorgt, Zuschnitt 320 x 340 mm, 0,7 mm stark, kosten mit Versand: ca. 50€. Mit der dünnen Kapton-Folie war ich einfach nicht zufrieden, das aufwendige Kleben und die ständigen Blasen ...

Beim ersten Test habe ich die Platte zunächst mit Bulldog-Klemmen an das Druckbett geklemmt. Allerdings hat die Spannung des Druckteils dann doch die Platte etwas verformt, sodass sich das Teil etwas verzogen hat. Dafür ist die Platte also nicht stabil genug. Deshalb habe ich die Platte im nächsten Schritt mit Transferklebstoff direkt auf das Aluminium geklebt. Bisher sind die Ergebnisse wirklich ausgezeichnet: Ich habe bisher nur PLA auf der Platte gedruckt, bei 60°C Druckbetttemperatur. Die Haftung ist auf Anhieb ziemlich gut, die Platte klebt sehr gut auf dem Druckbett (dieser Transferklebstoff wird auch zum verkleben von Folienheizungen aufs Druckbett verwendet, der klebt wie Hölle und ist Temperaturbeständig), sodass sie sich nicht mehr hochwölbt.

Wenn das Druckbett dann wieder abgekühlt ist, ist die Haftung gänzlich verschwunden und man kann das Druckteil direkt abnehmen ohne Krafteinwirkung.

Bisher kann ich das nur empfehlen. Die Platte habe ich hier her: [www.carbonscout-shop.de]

Die Führung habe ich direkt mit einem 40 - Stundendruck "validiert" (vorher noch ein kleineres Teil zum Test).

Die Ergebnisse sind gut, das Nachschwingen ist subjektiv weniger geworden, wenn auch nicht ganz verschwunden und die Resonanzfrequenz ist auf jeden Fall deutlich angestiegen, sodass sich der Träger bei kleinem Infill nicht mehr aufschwingt und die Motoren Schritte verlieren. Komplett eliminieren können werde ich das Nachschwingen wohl nie, dafür sind die Achsen einfach zu schwer.

Die Führungen haben den Test bestanden, ein anderes Bauteil leider nicht:

Die schönen Halbleiterrelais haben trotz aktiver Kühlung leider das zeitliche gesegnet (sie funktionieren zwar noch, aber einsetzten kann man die so nicht mehr). Es scheint so, als seien 25 A doch zu viel für die kleinen Dinger. Die Temperatur muss schon über 170°C gestiegen sein, sogar das Lötzinn am Schraubkontakt ist flüssig geworden. Womöglich hätte man die Kontakte auf der anderen Seite verlöten müssen, auf den Fotos des Herstellers war es aber so dargestellt. Dieses Relais kann ich auf jeden Fall NICHT empfehlen.

Deshalb habe ich mir jetzt ein richtiges Solid-State-Relais bestellt, 30 V max. Schaltspannung (für möglichst geringen Spannungsabfall am Relais) und 50A Strombelastbarkeit. SSRs mit diesen Daten sind ziemlich schwer zu finden und werden in Europa kaum angeboten, einzig bei einem Händler in England wurde ich fündig: [www.active-robots.com]

Um für eine ausreichende Kühlung zu sorgen, werde ich das SSR voraussichtlich am Alurahmen verschrauben, dazu etwas Wärmeleitpaste. Rechnerisch dürfte das SSR ca. 8 Watt Heizleistung aufbauen, die weggekühlt werden muss. Ich denke, dass der Rahmen dafür ausreichend sein sollte.

Bis das SSR ankommt, helfe ich mir erst mal mit einem einfachen KFZ-Relais aus (12V, 40A). Laut Datenblatt beträgt die Lebensdauer 160.000 Schaltspiele, was für ca. 200 h Druckzeit reichen sollte. Um die Schaltfrequenz zu verringern, habe ich per Repetier den Heizregler fürs Bett auf "Bang-Bang" - Betrieb gestellt mit 2000 ms Abtastrate.

Ich habe den Eindruck, dass mein Rahmen doch noch etwas elastisch zu sein scheint, was vielleicht auch noch zu den Nachschwingmarken beiträgt. Manchmal hört man ein leichtes Knarzen vom Alu. Vielleicht werde ich die Seiten noch mit Alu- oder Stahlblechen verstärken.

[Ende des wöchentlichen Bauberichts]

Re: Eigenentwicklung "MOAP", riesen-Gerät  19. December 2014 17:11 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Hallo,

es ist immer interessant Deinen BB zu lesen, da ich ja gerade einen ähnlichen Drucker begonnen habe und so natürlich aus Deinen Erfahrungen parzpitiere..

Ich hatte für meinen Drucker auch solche Linearschienen für X und Y- Achse schon vorgesehen und die liegen schon hier. Wenn Du das Fett komplett gegen ein gutes Getriebeöl austauscht ( heist damit gut durchspülen) wirst Du sehen, daß die noch wesentlich leichter laufen werden und das Losbrechmomet fast gänzlich verschwindet. Das restliche Nachschwingen bei Dir wirst Du wohl mit einem Zanhriemenantrieb nicht mehr ganz eleminieren können, weshalb ich von hause aus einen Kettenantrieb mit Vorspannung plane.

Gruß Edwin

es ist immer interessant Deinen BB zu lesen, da ich ja gerade einen ähnlichen Drucker begonnen habe und so natürlich aus Deinen Erfahrungen parzpitiere..

Ich hatte für meinen Drucker auch solche Linearschienen für X und Y- Achse schon vorgesehen und die liegen schon hier. Wenn Du das Fett komplett gegen ein gutes Getriebeöl austauscht ( heist damit gut durchspülen) wirst Du sehen, daß die noch wesentlich leichter laufen werden und das Losbrechmomet fast gänzlich verschwindet. Das restliche Nachschwingen bei Dir wirst Du wohl mit einem Zanhriemenantrieb nicht mehr ganz eleminieren können, weshalb ich von hause aus einen Kettenantrieb mit Vorspannung plane.

Gruß Edwin

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. December 2014 06:33 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Ich habe Da mal eine Frage an Dich, die Du sicherlich irgendwo schon beantwortet hast, aber ich Diene Überlegung gerade nicht finde.

Warum hast Du eigendlich keinen Bodwenextruder eingebaut?

Damit würdest Du doch die bewegten Massen mehr als halbieren, da der Extruder selbst nicht bewegt werden müßte und die eine, neue Linearschine würde als Führung vollkommen ausreichen was die Massen auch nochmal erheblich reduzieren würde. So plane ich das wenn auch mit einer etwas stärkeren Profilschine. Das würde das Nachschwingen nochmal deutlich reduzieren über beide Achsen und ein Dualextruder wäre trotzdem problemlos machbar.

Ich hatte das auch zuerst massiver angedacht, bis ich mir mal die zulässigen Belastungen der Führungswagen angesehen habe. Mit Bodwenextruder komme ich da nichtmal in die Nähe des Zulässigen für einen Dauerbetrieb.

Warum hast Du eigendlich keinen Bodwenextruder eingebaut?

Damit würdest Du doch die bewegten Massen mehr als halbieren, da der Extruder selbst nicht bewegt werden müßte und die eine, neue Linearschine würde als Führung vollkommen ausreichen was die Massen auch nochmal erheblich reduzieren würde. So plane ich das wenn auch mit einer etwas stärkeren Profilschine. Das würde das Nachschwingen nochmal deutlich reduzieren über beide Achsen und ein Dualextruder wäre trotzdem problemlos machbar.

Ich hatte das auch zuerst massiver angedacht, bis ich mir mal die zulässigen Belastungen der Führungswagen angesehen habe. Mit Bodwenextruder komme ich da nichtmal in die Nähe des Zulässigen für einen Dauerbetrieb.

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. December 2014 06:37 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

@ Edwin

Ich bin mal gespannt, wie das mit dem Kettentrieb bei dir funktioniert. Das wäre mal was anderes.

Ein fühlbares Losbrechmoment habe ich bei den Laufwagen nicht, es ist eher ein konstanter Widerstand. Ich glaube sogar, dass dies garnicht so tragisch ist und vielleicht sogar schwingungsdämpfend wirkt, was erst mal nicht schaden kann.

Selbst mit Kettentrieb und sogar mit einem Spindeltrieb wird man das Nachschwingen, zumindest bei größerer bewegter Last wie bei größeren Druckern mit Direct-Drive-Extruder, nicht gänzlich eliminieren können: Die Motoren selber verhalten sich auch elastisch und lassen sich im bestromten Zustand etwas vor - und zurückbewegen. Die Motoren wirken quasi wie eine magnetische Federn, und das wird man, zumindest mit Schrittmotoren, wohl nie ganz raus bekommen (es sei denn, man verwendet Nema 23 oder Nema 34, dann bekommt man aber entweder Probleme mit der maximalen Drehzahl oder dem Motorstrom).

Ich kann dir einen weiteren Tipp geben: Kühle nicht zu viel! Ich habe das gerade bei einem recht schmalen und dünnwandigen Druckteil erkennen müssen. Bei zu starker Kühlung kühlt sich das Druckbett unmittelbar unter dem Teil ebenfalls ab, was zum Verlust der Adhäsion führt. Dafür konnte ich aber bei maximaler Kühlleistung problemlos starke Überhänge drucken (unsupportet 60°, supportet 75-80° bis es unsauber wird), was ich mit dem Felix nie geschafft habe. Das ist ein schmaler Grad, auf dem man da wandert ...

Vielleicht liegt das bei mir auch daran, dass ich einseitig kühle, ich muss mir noch irgendwie etwas einfallen lassen, um den Luftstrom besser zu leiten.

Bei meinem nächsten Drucker (ja, ich habe da schon was neues im Sinn ) werde ich das besser lösen.

) werde ich das besser lösen.

Ich bin mal gespannt, wie das mit dem Kettentrieb bei dir funktioniert. Das wäre mal was anderes.

Ein fühlbares Losbrechmoment habe ich bei den Laufwagen nicht, es ist eher ein konstanter Widerstand. Ich glaube sogar, dass dies garnicht so tragisch ist und vielleicht sogar schwingungsdämpfend wirkt, was erst mal nicht schaden kann.

Selbst mit Kettentrieb und sogar mit einem Spindeltrieb wird man das Nachschwingen, zumindest bei größerer bewegter Last wie bei größeren Druckern mit Direct-Drive-Extruder, nicht gänzlich eliminieren können: Die Motoren selber verhalten sich auch elastisch und lassen sich im bestromten Zustand etwas vor - und zurückbewegen. Die Motoren wirken quasi wie eine magnetische Federn, und das wird man, zumindest mit Schrittmotoren, wohl nie ganz raus bekommen (es sei denn, man verwendet Nema 23 oder Nema 34, dann bekommt man aber entweder Probleme mit der maximalen Drehzahl oder dem Motorstrom).

Ich kann dir einen weiteren Tipp geben: Kühle nicht zu viel! Ich habe das gerade bei einem recht schmalen und dünnwandigen Druckteil erkennen müssen. Bei zu starker Kühlung kühlt sich das Druckbett unmittelbar unter dem Teil ebenfalls ab, was zum Verlust der Adhäsion führt. Dafür konnte ich aber bei maximaler Kühlleistung problemlos starke Überhänge drucken (unsupportet 60°, supportet 75-80° bis es unsauber wird), was ich mit dem Felix nie geschafft habe. Das ist ein schmaler Grad, auf dem man da wandert ...

Vielleicht liegt das bei mir auch daran, dass ich einseitig kühle, ich muss mir noch irgendwie etwas einfallen lassen, um den Luftstrom besser zu leiten.

Bei meinem nächsten Drucker (ja, ich habe da schon was neues im Sinn

) werde ich das besser lösen.

) werde ich das besser lösen.

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. December 2014 06:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Ehrlich gesagt glaube ich nicht, dass der Kettenantrieb weniger Schwingungen erzeugt als ein stabiler Zahnriemen!

Z.B. GT3 oder HTD3 jeweils mit 9mm

Was die Masse eines Direktextruders angeht gibt es durchaus auch Versuche diese stark zu minimieren.

Es gibt z.B. einen der komplett inkl. Hotend ca. 215g wiegt.

LG

Wolfgang

Z.B. GT3 oder HTD3 jeweils mit 9mm

Was die Masse eines Direktextruders angeht gibt es durchaus auch Versuche diese stark zu minimieren.

Es gibt z.B. einen der komplett inkl. Hotend ca. 215g wiegt.

LG

Wolfgang

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. December 2014 06:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Tja, das kenne ich. Es ist immer eine fortschreitende Entwicklung wenn man etwas baut. Das ist be mir auch so, aber man wird dadurch auch immer schlauer und bekommt manchmal DInge zuwege die angeblich nicht möglich sind und das ist es was mich schon immer reizt. Besonders wenn ich gesagt bekomme "das geht nicht"

Alleine die dummen Gesichter hinterher sind da die Mühe wert.......

Die Elastizität der Motoren ist mir bewußt. Aus diesem Grund gehe ich auf 24V, Was das Haltemoment steigert und die Elastizität reduziert, versuche die bewegten Massen klein zu halten soweit es sinnvoll ist und eleminiere technisch jede Elastizität soweit es machbar ist. Aus diesem Grund habe ich auch noch nicht entschieden wie ich meine Achsen antreibe. Entweder kombiniert X/Y über zwei, aussen fest montierte Motoren, oder ich beiße in den sauren Apfel und lasse einen Motor auf der Achse doch mitlaufen und baue das ganze konventionell auf. Hast Du da Erfahrungen?

Das Thema mit dem Kühlen kenne ich sehr gut aus eigener Erfahrung und weis wie weit man Überhänge im Extrem treiben kann. Bei besonders kleinen Layern drucke ich locker bis 85°, allerdings funktioniert das nicht mit jedem Slicer.

Ich fahre dazu die Kühlung in Stufen höher was die Druckbettheizung dann wieder abfangen kann und weniger Spannungen, besonders in ABS entstehen. Meist so alle 5 Layer um 5%.

Bei meinem neuen Drucker muß ich mir dann zur Kühlluftführung auch noch was überlegen. Das bisherige bei meinen Druckern gefällt mir nicht so, und dazu kommt dann noch mein geplant geschlossener Bauraum der ich Temeraturregulieren werde. Da muß die Kühlluft von aussen kommen.

Alleine die dummen Gesichter hinterher sind da die Mühe wert.......

Die Elastizität der Motoren ist mir bewußt. Aus diesem Grund gehe ich auf 24V, Was das Haltemoment steigert und die Elastizität reduziert, versuche die bewegten Massen klein zu halten soweit es sinnvoll ist und eleminiere technisch jede Elastizität soweit es machbar ist. Aus diesem Grund habe ich auch noch nicht entschieden wie ich meine Achsen antreibe. Entweder kombiniert X/Y über zwei, aussen fest montierte Motoren, oder ich beiße in den sauren Apfel und lasse einen Motor auf der Achse doch mitlaufen und baue das ganze konventionell auf. Hast Du da Erfahrungen?

Das Thema mit dem Kühlen kenne ich sehr gut aus eigener Erfahrung und weis wie weit man Überhänge im Extrem treiben kann. Bei besonders kleinen Layern drucke ich locker bis 85°, allerdings funktioniert das nicht mit jedem Slicer.

Ich fahre dazu die Kühlung in Stufen höher was die Druckbettheizung dann wieder abfangen kann und weniger Spannungen, besonders in ABS entstehen. Meist so alle 5 Layer um 5%.

Bei meinem neuen Drucker muß ich mir dann zur Kühlluftführung auch noch was überlegen. Das bisherige bei meinen Druckern gefällt mir nicht so, und dazu kommt dann noch mein geplant geschlossener Bauraum der ich Temeraturregulieren werde. Da muß die Kühlluft von aussen kommen.

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. December 2014 08:47 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Wenn du einen Motor mitlaufen lässt, hast du mit großer Wahrscheinlichkeit eine gute Achse (die des mitlaufenden Motors) und eine schlechte Achse (die des festen Motors). Der Motor muss in diesem Fall immer mit beschleunigt werden. Außenliegende Motoren sind hier, denke ich, vorzuziehen.

Wenn du von außen kühle Luft reinbringen möchtest, brauchst du erst mal einen sehr starken Lüfter und eine dicke Luftleitung. Der Lüfter muss schon einen recht großen Druck aufbauen können, wenn der durch den Schlauch pusten soll.

Mir stellt sich dabei die Frage, ob du damit dann nicht den Vorteil des beheizten Bauraum wieder zunichte machst, da so wieder Temperaturunterschiede und Luftströmungen an das Druckteil kommen.

Die Versorgungsspannung, die am Motortrieber anliegt, hat ( zumindest bei kleineren Drehzahlen) keinen Einfluss auf das Haltemoment. Für das Haltemoment ist lediglich der Motorstrom entscheidend.

24V oder mehr bringen nur etwas, wenn du mit deinen Motoren besonders schnell fahren möchtest oder wenn du einen großen Motor mit hoher Induktivität (z.B Nema23) hast.

Schaffst du 85°-Überhänge ohne Support? Welches Hotend hast du dafür benutzt, welche Schichtstärke? Bei diesem Winkel wird das Material doch schon fast vollständig in die Luft gedruckt.

Wenn du von außen kühle Luft reinbringen möchtest, brauchst du erst mal einen sehr starken Lüfter und eine dicke Luftleitung. Der Lüfter muss schon einen recht großen Druck aufbauen können, wenn der durch den Schlauch pusten soll.

Mir stellt sich dabei die Frage, ob du damit dann nicht den Vorteil des beheizten Bauraum wieder zunichte machst, da so wieder Temperaturunterschiede und Luftströmungen an das Druckteil kommen.

Die Versorgungsspannung, die am Motortrieber anliegt, hat ( zumindest bei kleineren Drehzahlen) keinen Einfluss auf das Haltemoment. Für das Haltemoment ist lediglich der Motorstrom entscheidend.

24V oder mehr bringen nur etwas, wenn du mit deinen Motoren besonders schnell fahren möchtest oder wenn du einen großen Motor mit hoher Induktivität (z.B Nema23) hast.

Schaffst du 85°-Überhänge ohne Support? Welches Hotend hast du dafür benutzt, welche Schichtstärke? Bei diesem Winkel wird das Material doch schon fast vollständig in die Luft gedruckt.

Re: Eigenentwicklung "MOAP", riesen-Gerät  20. December 2014 09:06 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Das mit der Lüftung sind zwei Dinge. Die benötige ich in stärkerem Ausmaß nur zum Druck von PLA und da bleibt der Bauraum kalt. Ich habe mir das noch nicht vollständig durchdacht, aber die Zuführung kalter Luft sehe ich weniger als Problem an. Es komm einfach auf den Lüfter an wie Du schon schriebst.

Tja, zwei aussenliegende Motoren hätten auch den Vorteil nicht im Bauraum mitgeheizt zu werden und mit den Ketten habe ich keine Elastizität. ich habe nur noch keinen Plan wie ich die Seuerung dazu dann umsetzen kann. Ich bin mehr in der Mechanik zuhause und nicht in der Elektronik, wobwi die Umlenkungen mit den Ketten auch nicht so ohne sind. Ich werde die mir mal bestellen und einen Versuchsaufbau machen, ob es mit Ketten so sinn macht, da die ja dann liegend montiert werden müssen. Da habe ich noch so meine Bedenken.

Die Überhänge kann man umso weiter treiben je niedriger die Layer sind und es ist abhängig vom Slicer, in meinem Fall Simplify. Es ist aber auch eine Sache der verwendeten Düsen und diese mache ich mir mittlerweile selbst. Ich hatte auch schon einen Prototypen des Hotends für meinen Drucker am laufen. Die Weiterentwicklung mache ich dann aber erst wenn mein Drucker läuft. Die Düse kann jetzt schon mehr als meine jetzigen Drucker und ich habe auch noch vor eine neuartigen Heizblock zu bauen der vor allem keine Bauteile verlieren kann und effektfer das Hotend beheizt.

Die Düsen aber habe ich schon in meinem Multec eingebaut und ich experimentiere mit den Gemonetrien von Schmelzzone und Düsenspitze noch ein wenig.

Tja, zwei aussenliegende Motoren hätten auch den Vorteil nicht im Bauraum mitgeheizt zu werden und mit den Ketten habe ich keine Elastizität. ich habe nur noch keinen Plan wie ich die Seuerung dazu dann umsetzen kann. Ich bin mehr in der Mechanik zuhause und nicht in der Elektronik, wobwi die Umlenkungen mit den Ketten auch nicht so ohne sind. Ich werde die mir mal bestellen und einen Versuchsaufbau machen, ob es mit Ketten so sinn macht, da die ja dann liegend montiert werden müssen. Da habe ich noch so meine Bedenken.

Die Überhänge kann man umso weiter treiben je niedriger die Layer sind und es ist abhängig vom Slicer, in meinem Fall Simplify. Es ist aber auch eine Sache der verwendeten Düsen und diese mache ich mir mittlerweile selbst. Ich hatte auch schon einen Prototypen des Hotends für meinen Drucker am laufen. Die Weiterentwicklung mache ich dann aber erst wenn mein Drucker läuft. Die Düse kann jetzt schon mehr als meine jetzigen Drucker und ich habe auch noch vor eine neuartigen Heizblock zu bauen der vor allem keine Bauteile verlieren kann und effektfer das Hotend beheizt.

Die Düsen aber habe ich schon in meinem Multec eingebaut und ich experimentiere mit den Gemonetrien von Schmelzzone und Düsenspitze noch ein wenig.

Re: Eigenentwicklung "MOAP", riesen-Gerät  22. December 2014 09:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

Edwin

Ich habe Da mal eine Frage an Dich, die Du sicherlich irgendwo schon beantwortet hast, aber ich Diene Überlegung gerade nicht finde.

Warum hast Du eigendlich keinen Bodwenextruder eingebaut?

Damit würdest Du doch die bewegten Massen mehr als halbieren, da der Extruder selbst nicht bewegt werden müßte und die eine, neue Linearschine würde als Führung vollkommen ausreichen was die Massen auch nochmal erheblich reduzieren würde. So plane ich das wenn auch mit einer etwas stärkeren Profilschine. Das würde das Nachschwingen nochmal deutlich reduzieren über beide Achsen und ein Dualextruder wäre trotzdem problemlos machbar.

Ich hatte das auch zuerst massiver angedacht, bis ich mir mal die zulässigen Belastungen der Führungswagen angesehen habe. Mit Bodwenextruder komme ich da nichtmal in die Nähe des Zulässigen für einen Dauerbetrieb.

Entschuldigung, ich hatte die Frage zuerst überlesen. Einen Bowden habe ich nicht genommen, da ich absolut keine Erfahrungswerte mit dem Bowden-System habe und Bedenken hatte, ob ich mit dem langen Bowden (ca. 600-700 mm) nicht Probleme bekommen würde. Außerdem wollte ich in der Lage sein, sämtliche Materialien, also auch z.B Flex-PLA zu drucken, und mit flexiblen Materialien sollen Bowdens ja ihre Probleme haben. Außerdem wird von einigen Leuten 3mm-Filament für Bowden-Systeme empfohlen (wie groß der Unterschied zu 1,75 mm ist, kann ich nicht beurteilen) und ich wollte nicht mit zweifacher Lagerhaltung anfangen (1,75 mm für Felix und 3 mm für MOAP).

Vom Gewicht her hast du sicher recht, da ist ein Bowden klar besser aufgestellt.

Von der Belastung der Lager her habe ich überhaupt keine Bedenken, diese Profilschienenführungen halten sehr viel aus, hier ein Auszug aus dem Datenblatt von denen, die ich verbaut habe: ( [www.hiwin.de] )

Baureihe/Größe QE_15S

Dynamische Tragzahl Cdyn [N] 8560

Statische Tragzahl C0 [N] 8790

Dynamisches Moment [Nm]

Mx 68

My 29

Mz 29

Statisches Moment [Nm]

Mx 70

My 30

Mz 30

Die dynamische Tragzahl beträgt 8560 N! Das entspricht 856 kg, die du mit einem Lager führen könntest. Bei den mit <1kg geringen bewegten Lasten und verhältnismäßig moderaten Beschleunigungen wird auch das dynamische Drehmoment niemals ansatzweise überschritten.

Man könnte einen 1 m langen Hebel mit 2,9 kg Last mit 10000mm/s² beschleunigen und hätte dann gerade mal das maximum erreicht.

Gestern wollte mich mein Drucker mal wieder ärgern, bei 99 % fällt ihm ein, dass die Düse doch mal wieder zu sitzen könnte:

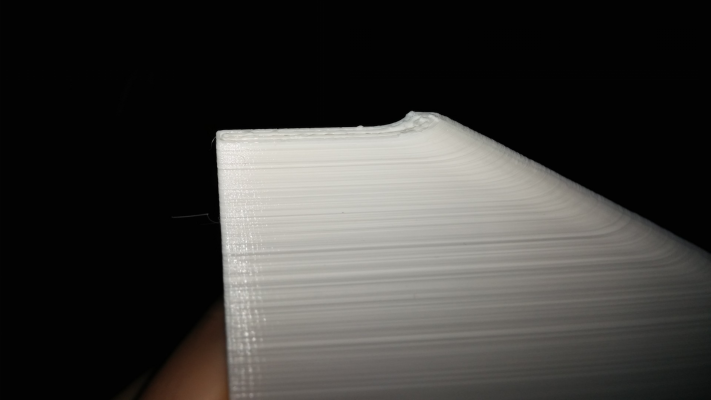

Ich habe etwas Rapsöl auf das Filament gerieben und die Extruderspannung etwas reduziert. Ich hoffe, dass das jetzt nicht nochmal passiert.

Die starken Wellen in Z-Richtung kommen vermutlich daher, dass das Teil sehr schmal und recht dünnwandig und daher recht instabil ist. Weiter unten sieht es besser aus

Außerdem hat der starke einseitige Lüfter wohl noch einen Nachteil:

Hier musste ich wegen des Überhangs sehr stark kühlen, dadurch hat sich anscheinend das ganze Teil etwas verzogen (PLA, wohlgemerkt).

Ich muss mir jetzt ernsthaft Gedanken darüber machen, wie ich den Lüfter so designen kann, dass beide Seiten gleichstark gekühlt werden. Bei dem geringen Bauraum und dem kleinen E3d-v6 ist das nicht so einfach.

Noch besser wäre es, wenn ich garnicht so stark bei Überhängen kühlen müsste. Hardwarekiller hat mir hierzu das Merlin-Hotend empfohlen, dieses soll durch deine dünne Airbrush-Düse auch extreme Überhänge mit wenig bis garkeiner Kühlung schaffen. Hat da jemand Erfahrungswerte mit diesem Hotend?

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 01:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 150 |

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 01:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Oder das hier. Schön zum anpassen: [www.thingiverse.com]

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 05:16 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Hallo Legion,

Ich habe schon einen Drucker mit Bodwenzugextruder und 1,75mm Filament, der absolut problemlos arbeitet und ich hatte mir ja auch schon einen Versuchaufau mit meinem selbstentwickleten Hotend gebaut. Es benötigt zwar andere Retrackt-Einstellungen, macht aber ansonsten keinerlei Probleme. Aber klar, für Flexibles filament wird der wohl ungeiegnet sein. Es hat alles eben seine Vor und Nachteile und man muß Sich entscheiden.

Ich habe mir jetzt auch nochmal Deine Beiträge genau durchgelesen und bin über die IGUS Gewindespindel gestolpert. Da ich sch CNC-Fräsen habe und ewige Zeiten Maschinenmodellbau betreibe und mir dazu auch Werkzeuge und Werkzeugmachinen gebaut habe, habe ich keinerlei Schwierigkeiten mit der Lagerung und dem Ausrichten zurecht zu kommen.

Das werde ich mir mal näher betrachten wie es sich zu meinem ursprüblichen Plan eines Kettenantriebs verhält.

Gruß Edwin

Ich habe schon einen Drucker mit Bodwenzugextruder und 1,75mm Filament, der absolut problemlos arbeitet und ich hatte mir ja auch schon einen Versuchaufau mit meinem selbstentwickleten Hotend gebaut. Es benötigt zwar andere Retrackt-Einstellungen, macht aber ansonsten keinerlei Probleme. Aber klar, für Flexibles filament wird der wohl ungeiegnet sein. Es hat alles eben seine Vor und Nachteile und man muß Sich entscheiden.

Ich habe mir jetzt auch nochmal Deine Beiträge genau durchgelesen und bin über die IGUS Gewindespindel gestolpert. Da ich sch CNC-Fräsen habe und ewige Zeiten Maschinenmodellbau betreibe und mir dazu auch Werkzeuge und Werkzeugmachinen gebaut habe, habe ich keinerlei Schwierigkeiten mit der Lagerung und dem Ausrichten zurecht zu kommen.

Das werde ich mir mal näher betrachten wie es sich zu meinem ursprüblichen Plan eines Kettenantriebs verhält.

Gruß Edwin

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 05:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 531 |

Nimm davon zwei: http://www.thingiverse.com/make:70840

Die Lüfter mit dem Ring haben oft den kleinen Nachteil, dass da zu wenig Luft durch kommt da der Querschnitt zu klein ist.

Sehen zwar hübsch aus, bringen aber im Vergleich zu wenig Kühlung!

Ich verwende von den oben zwei Stück mit 12V Lüftern. Wenn das nicht genügt könnte man auch mal testweise 5V Lüfter mit 12V versuchen.

LG

Wolfgang

Die Lüfter mit dem Ring haben oft den kleinen Nachteil, dass da zu wenig Luft durch kommt da der Querschnitt zu klein ist.

Sehen zwar hübsch aus, bringen aber im Vergleich zu wenig Kühlung!

Ich verwende von den oben zwei Stück mit 12V Lüftern. Wenn das nicht genügt könnte man auch mal testweise 5V Lüfter mit 12V versuchen.

LG

Wolfgang

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 08:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

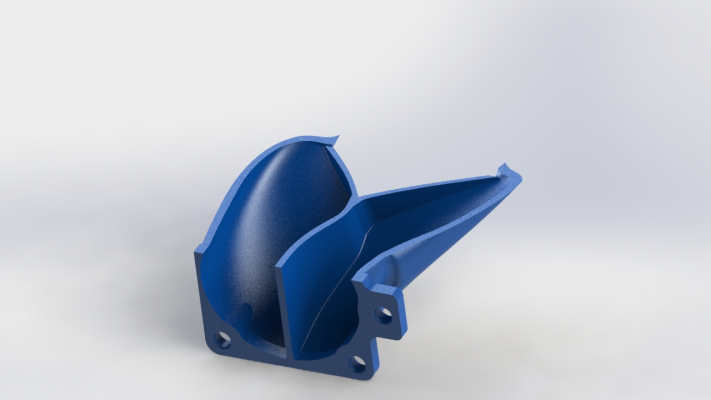

Danke für die vielen Vorschläge zur Lüfterhalterung.

@ Schutzhund: Zu wenig Luft ist nicht mein Problem (ich benutze einen starken Sunon 50mm-Lüfter), mein Problem ist (wahrscheinlich) die einseitige Lüftung.

Ich kann auch bei meiner Konstruktion nicht einfach an der anderen Seite einen Lüfter montieren, ohne jede Menge Bauraum zu verlieren.

Ich kann den Lüfter nur an einer bestimmten Position verschrauben.

Mit den Standard-Lüfterhalterungen komme ich da nicht weiter, da muss etwas "hochoptimiertes" her, so wie das hier:

Außerdem ist das SSR angekommen:

Wird gleich eingebaut und getestet ...

@ Schutzhund: Zu wenig Luft ist nicht mein Problem (ich benutze einen starken Sunon 50mm-Lüfter), mein Problem ist (wahrscheinlich) die einseitige Lüftung.

Ich kann auch bei meiner Konstruktion nicht einfach an der anderen Seite einen Lüfter montieren, ohne jede Menge Bauraum zu verlieren.

Ich kann den Lüfter nur an einer bestimmten Position verschrauben.

Mit den Standard-Lüfterhalterungen komme ich da nicht weiter, da muss etwas "hochoptimiertes" her, so wie das hier:

Außerdem ist das SSR angekommen:

Wird gleich eingebaut und getestet ...

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 09:57 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 11:52 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Teuer, aber:

[www.ebmpapst.com]

(RL 48-19/14 // RLF 35-8/14 N )

Vielleicht etwas günstiger auch so etwas:

[de.rs-online.com]

Kleine Inspiration:

[de.rs-online.com]

[www.thingiverse.com]

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

[www.ebmpapst.com]

(RL 48-19/14 // RLF 35-8/14 N )

Vielleicht etwas günstiger auch so etwas:

[de.rs-online.com]

Kleine Inspiration:

[de.rs-online.com]

[www.thingiverse.com]

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Re: Eigenentwicklung "MOAP", riesen-Gerät  23. December 2014 12:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

Stud54

Wenn du schon etwas "hochoptimiertes" willst, dann sollte das aber bitte ein Radiallüfter sein.EinAxiallüfter, den man vorn zuschnürt, war noch nie effizient.

Gruß Sven

Wie schon gesagt ist nicht die Leistung des Lüfters problematisch, im Gegenteil, der ist wahrscheinlich überdimensioniert. Das Problem ist einzig und allein, dass nur von einer Seite geblasen wird und deshalb die Druckteile einseitig stärker abkühlen, was anscheinend ein verziehen von (dünnwandigen) Bauteilen bewirkt, deshalb der neue Lüfterhalter.

Re: Eigenentwicklung "MOAP", riesen-Gerät  24. December 2014 09:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

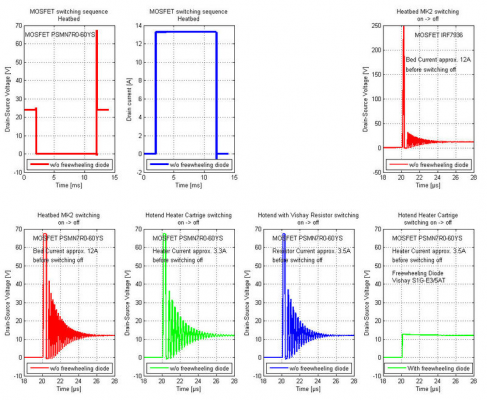

Erst mal die gute Nachricht: der neue Lüfterhalter und das SSR funktionieren wunderbar. Das SSR wird selbst nach 10 Stunden nicht mal handwarm, vielleicht 5 °C wärmer als die Umgebungsluft. Natürlich habe ich vorschriftsmäßig die Freilaufdiode parallel zum Heizbett geschaltet, zumindest, nachdem ich diese Spannungsverläufe gesehen habe :

Quelle: [reprap.org]

Nun zur schlechten Nachricht: Die Z-Achse macht zunehmend Probleme:

Zuerst dachte ich, diese Wellen lägen daran, dass das Bauteil recht dünnwandig ist und sich beim Druck verwindet, aber beim genauem Hinsehen sieht man, dass das Druckbett ein klein wenig wankt. Das fällt natürlich mit zunehmender Bauhöhe immer mehr ins Gewicht.

Dieses Verhalten hatte ich zu Anfang, glaube ich, noch nicht.

Ursache dafür könnte die Spindel sein, die inzwischen recht sichtbar ausschlägt (Durchmesser 10 mm).

Eigentlich schwer vorstellbar, dass das Bett trotz der massiven Lagerung dennoch so schnell ins Wanken kommt. Es kann natürlich auch sein, dass die Lager verspannt sind und das Verhalten daher kommt.

Also stehen wieder 2 direkte Maßnahmen an:

1. Neue Z-Träger konstruieren und Drucken (ich weiß, das wollte ich eigentlich schon vor einiger Zeit machen, aber habe es immer wieder auf die lange Bank geschoben, weil es bis jetzt eigentlich ganz gut lief)

2. Dickere Spindel besorgen (vielleicht dieses mal eine von Igus mit anti-backlash-Mutter, >=20 mm Durchmesser)

Frohe Weihnachten ...

Quelle: [reprap.org]

Nun zur schlechten Nachricht: Die Z-Achse macht zunehmend Probleme:

Zuerst dachte ich, diese Wellen lägen daran, dass das Bauteil recht dünnwandig ist und sich beim Druck verwindet, aber beim genauem Hinsehen sieht man, dass das Druckbett ein klein wenig wankt. Das fällt natürlich mit zunehmender Bauhöhe immer mehr ins Gewicht.

Dieses Verhalten hatte ich zu Anfang, glaube ich, noch nicht.

Ursache dafür könnte die Spindel sein, die inzwischen recht sichtbar ausschlägt (Durchmesser 10 mm).

Eigentlich schwer vorstellbar, dass das Bett trotz der massiven Lagerung dennoch so schnell ins Wanken kommt. Es kann natürlich auch sein, dass die Lager verspannt sind und das Verhalten daher kommt.

Also stehen wieder 2 direkte Maßnahmen an:

1. Neue Z-Träger konstruieren und Drucken (ich weiß, das wollte ich eigentlich schon vor einiger Zeit machen, aber habe es immer wieder auf die lange Bank geschoben, weil es bis jetzt eigentlich ganz gut lief)

2. Dickere Spindel besorgen (vielleicht dieses mal eine von Igus mit anti-backlash-Mutter, >=20 mm Durchmesser)

Frohe Weihnachten ...

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.