Portalfräsenumbaudrucker

geschrieben von FourOfFour

|

Portalfräsenumbaudrucker 19. April 2015 05:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Forum,

das ist mein Erstversuch hier und da ich schon seit einiger Zeit mitlese und der Bau meines eigenen Druckers

von den Beiträgen hier profitiert hat, wollte ich euch das Ergebnis der Arbeit gerne vorstellen.

Vorgeschichte:

Vor etwa 10 Jahren kam die sonderbare Idee auf, eine Portalfräse zu bauen. Mit Schrittmotoren und EMC

als Steuersoftware sollte das doch gehen.

Aus Mangel an Kleingeld entstand das ehrgeizige - vielleicht auch geizgetriebene - Ziel, das ganze für in Summe

null Euros zu schaffen.

In etlichen Schrottkisten und Elektroschrotthaufen habe ich aus Druckern Linearführungen, Schrittmotoren, Zahnräder,

Zahnriemen Endschalter und andere Kleinteile gesammelt, sortiert und gehortet und eine erste Maschine gebaut.

Lang' ists her - aber da ich es nicht fertigbringe, funktionierende Teile der Entsorgung zuzuführen und immer dachte,

es geht mal weiter...

In der Zeit fielen mir Teile einer Bestückungsanlage aus der Chipindustrie in die Hände.

Für den Bastler unerschwingliches Material in traumhafter Präzision.

Y-Z-Mechanik mit mehrzügigen, völlig spielfreien Spindeln in genau der Größe, die mir für die Fräse vorschwebte

und etliche Meter Aluminiumprofil inklusive hunderte von Verbindungselementen.

Der mechanische Aufbau meiner Portalfräse ging damit dann relativ fix, leider ist mir dann die Zeit ausgegangen.

So stand das ganze dann über Jahre im Keller...

Vor ein paar Wochen bin ich dann über das 3D-Drucken gestolpert, habe das RAMPS-Board im Netz entdeckt

und beschlossen, meiner CNC-Tätigkeit wieder mehr Zeit zu spendieren.

Der erste Schritt war es, den extrem kräftigen aber viel zu langsamen Spindelantrieb der X-Achse durch einen Zahnriemen zu ersetzen.

An der Z-Achse spielt Geschwindigkeit keine Rolle, die Y-Achse ist für den Beginn fix genug.

Erstmal in Foren wie diesem geblättert und mir angelesen was es als Basiswissen so gibt.

Schnell klar: das noch fehlende Element ist der Extruder und wer keinen 3D-Drucker hat

muss den eben auf andere Weise selber bauen.

NEMA17-Motoren finden sich in meinen Vorräten wie Sand am Meer, daran scheitert es also auf keinen Fall.

Die Entscheidung für einen Direktextruder mit darunter angeordnetem Hot-End war die einzige Alternative für mich,

da wegen der Anordnung als Fräse an meiner Maschine der Tisch feststeht und ich mit der Hot-End-Spitze

unterhalb der Z-Achse arbeiten muss. Das erklärt auch meine recht geringe maximale Bauteilhöhe von ca. 55mm.

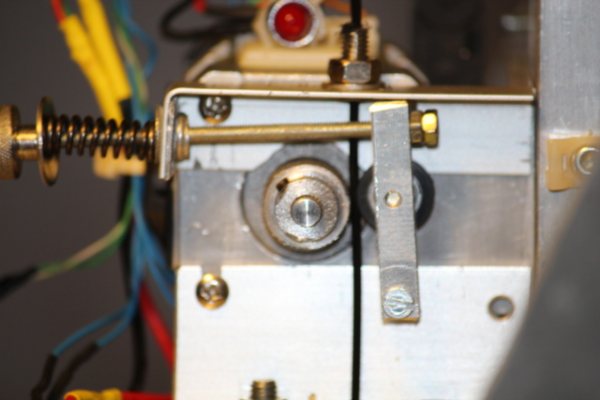

Antrieb ist ein selber gefertigtes, zylindrisches Rändelrad mit 15mm Durchmesser. Der Andruck kommt von einem Kugellager,

das eine umlaufende Oberfläche mit keilförmiger Nut hat, so kann das Filament nicht zur Seite weg wandern.

Wegen der geringeren Heizleistung habe ich mich für das dünnere 1.75er-Material entschieden.

Die Führung in den Extruder hinein übernimmt eine M6er Hülse mit 2mm Innendurchmesser, gefertigt aus einer in Achsrichtung durchbohrten

Edelstahlschraube. Vorspannen kann ich das ganze über die Rändelschraube und die Feder.

Die Leuchtdiode zeigt an, ob das Hot-End gerade mit Strom versorgt wird.

Im Netz fand sich eine einfache Testsoftware mit der man für eine einstellbare Zeit Pulse an das Ramps schicken kann

um die Schrittmotoren und das Ramps zu testen. Damit waren auch meine Motoren und der Extruder schnell ans laufen

gebarcht.

Überraschend einfach, sozusagen.

Die Motoren in meiner Maschine sind maßlos überdimensioniert für das 3D-Drucken, dafür bleiben sie aber kalt weil

sie weit unter ihrem Nennstrom laufen.

Nächstes Schlachtfeld: Software

Da Sprinter häufig als Firmware Erwähnung fand war das auch meine erste Wahl. Die Version die ich nutzen wollte ließ sich

unter der Arduino-Oberfläche aber nicht kompilieren daher bin ich davon sofort wieder weg und bei Marlin gelandet.

Das klappte ganz hervorragend.

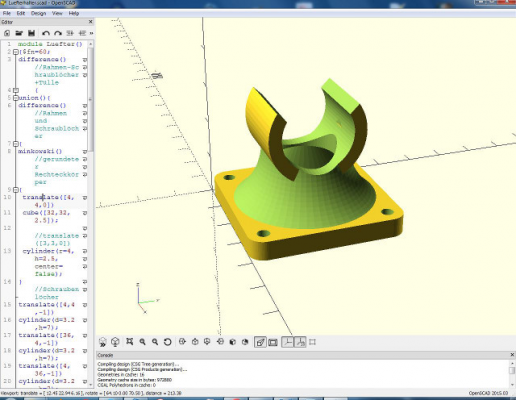

Als POV-Ray Fan fand ich dann schnell gefallen an OpenSCad und ich war überrascht, was man an Objekten alles im Netz findet .

.

Für den Betrieb am Rechner kommt bei mir das Komplettpaket Printrun/Slic3r zum Einsatz, als zweiten Slicer habe ich CURA für mich entdeckt.

Da ich auf bestelltes Material warten mußte wollte ich die Maschine wenigstens mit einem Trockenlauf probieren.

Aus Mangel an Hot-End kam ein Poti zum Einsatz um den Temperaturfühler zu simulieren.

Nachdem die Parameter so weit stimmten, dass 100 Wiederholungen einer recht komplexen Figur auf genau den richtigen X/Y/Z-Positionen endeten

war ich sicher, das die Präzision für alles reicht, was ein Hobbybasler so von seinem Drucker erwartet.

Die Messuhren die ich für Fräs- und Drehmaschinen habe erlauben das Messen bis zu 1 Hundertstel mm oder 10µm

Am Rand bemerkt:

Präzision ist eine Sache, Geschwindigkeit eine andere.

Wegen der großen Masse der Anlage kommt die erreichbare Druckgeschwindigkeit nicht über 30mm/s hinaus.

Immerhin wiegt das Portal das sich bewegt ungefähr 8-10kg. Fräse eben

Rechnerisch ergibt sich eine Auflösung von 20µm für die X-Achse, 5µm für die Y-Achse und 10µm für die Z-Achse.

Da ich die Motoren nur im Viertelschrittmodus fahre könnte ich das zwar noch halbieren, dann wird es aber vermutlich

viel zu langsam.

Warum so langsam?

Naja - macht mir wenig, wenn der Drucker über Nacht im Keller steht und vor sich hin arbeitet. Wenn dafür das Ergebnis gut ist,

kann ich damit leben.

Was nutzt es, wenn ich schnell was kriege, was dann nicht gut ist?

Aber das Ergebnis ist gut

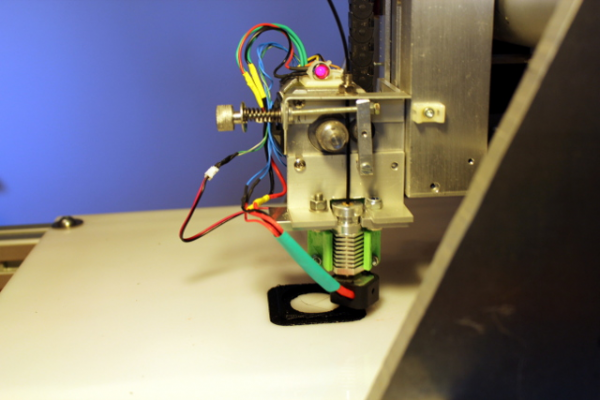

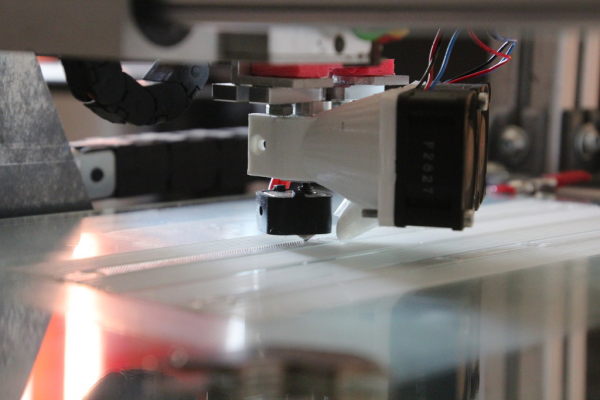

Zwei Dinge sind gut zu sehen:

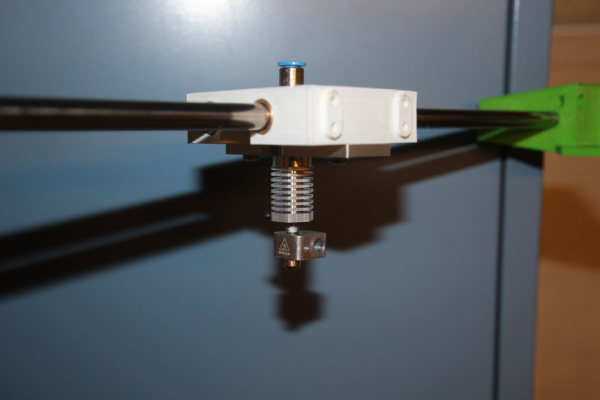

1) Ich habe nach Rücksprache mit Freunden die bereits 3D-Druckerfahrung haben ein Hexagon Hot-End angeschafft.

2) Die Halterung die den 40er Lüfter am Hot-End befestigt ist bereits mit dem Drucker erarbeitet.

Das grüne Material ist allerdings ABS und hat sich auf meiner ungheizten Glasplatte etwas gewölbt.

Auf dem Bild sieht man den Drucker dabei, ein neues Teil aus schwarzem PLA zu drucken.

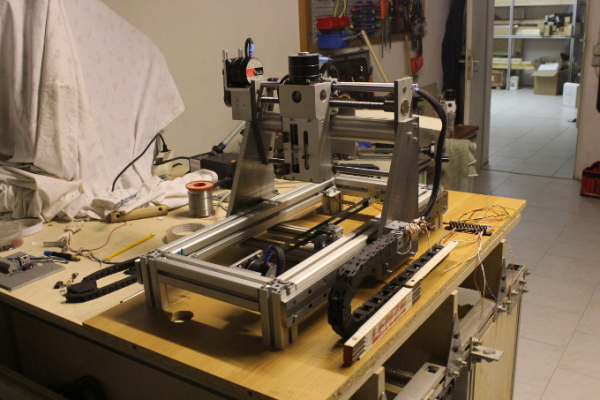

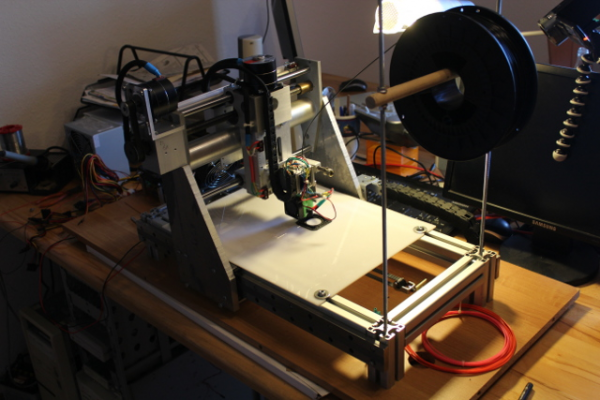

So sieht der Drucker in der Gesamtansicht aus:

Ein paar Dinge sind noch zu erledigen.

Zusammenfassung meines RepRap-Eigenbaus:

Marlin Frimware

Arduino/Ramps 1.4

Y & Z-Achsen mit Spindelantrieb

X-Achse mit Zahnriemen-Direktantrieb

Druckraum X=330mm, Y=220mm, Z=55mm

Hexagon Hot-End

Ganzmetall-Direktextruder

Druckgeschwindigkeit 30mm/s max

Wenn alles klappt stehen noch ins Haus:

1) Umrüstung von 12V auf 24V zur Vergrößerung der Geschwindigkeit

2) Bau eines neuen Doppelextruder-Gerätes mit Bauvolumen X=500mm, Y=500mm, Z=370mm aus noch in meinen Vorräten befindlichem Material

.

.

.

x) Rückbau des aktuellen Druckers und Umbau zu seiner ursprünglichen Funktion - Portalfräse.

Bis dahin erfreue ich mich daran, dass ich es geschafft habe und sehe zu (Stand 19.4.2015), wie mein Drucker Teile für seine Filamentrollenhalterung erzeugt

und freue mich auf Anregungen, Verbesserungsvorschläge und Kritik.

Gruß - FourOfFour

1-mal bearbeitet. Zuletzt am 19.04.15 09:55.

das ist mein Erstversuch hier und da ich schon seit einiger Zeit mitlese und der Bau meines eigenen Druckers

von den Beiträgen hier profitiert hat, wollte ich euch das Ergebnis der Arbeit gerne vorstellen.

Vorgeschichte:

Vor etwa 10 Jahren kam die sonderbare Idee auf, eine Portalfräse zu bauen. Mit Schrittmotoren und EMC

als Steuersoftware sollte das doch gehen.

Aus Mangel an Kleingeld entstand das ehrgeizige - vielleicht auch geizgetriebene - Ziel, das ganze für in Summe

null Euros zu schaffen.

In etlichen Schrottkisten und Elektroschrotthaufen habe ich aus Druckern Linearführungen, Schrittmotoren, Zahnräder,

Zahnriemen Endschalter und andere Kleinteile gesammelt, sortiert und gehortet und eine erste Maschine gebaut.

Lang' ists her - aber da ich es nicht fertigbringe, funktionierende Teile der Entsorgung zuzuführen und immer dachte,

es geht mal weiter...

In der Zeit fielen mir Teile einer Bestückungsanlage aus der Chipindustrie in die Hände.

Für den Bastler unerschwingliches Material in traumhafter Präzision.

Y-Z-Mechanik mit mehrzügigen, völlig spielfreien Spindeln in genau der Größe, die mir für die Fräse vorschwebte

und etliche Meter Aluminiumprofil inklusive hunderte von Verbindungselementen.

Der mechanische Aufbau meiner Portalfräse ging damit dann relativ fix, leider ist mir dann die Zeit ausgegangen.

So stand das ganze dann über Jahre im Keller...

Vor ein paar Wochen bin ich dann über das 3D-Drucken gestolpert, habe das RAMPS-Board im Netz entdeckt

und beschlossen, meiner CNC-Tätigkeit wieder mehr Zeit zu spendieren.

Der erste Schritt war es, den extrem kräftigen aber viel zu langsamen Spindelantrieb der X-Achse durch einen Zahnriemen zu ersetzen.

An der Z-Achse spielt Geschwindigkeit keine Rolle, die Y-Achse ist für den Beginn fix genug.

Erstmal in Foren wie diesem geblättert und mir angelesen was es als Basiswissen so gibt.

Schnell klar: das noch fehlende Element ist der Extruder und wer keinen 3D-Drucker hat

muss den eben auf andere Weise selber bauen.

NEMA17-Motoren finden sich in meinen Vorräten wie Sand am Meer, daran scheitert es also auf keinen Fall.

Die Entscheidung für einen Direktextruder mit darunter angeordnetem Hot-End war die einzige Alternative für mich,

da wegen der Anordnung als Fräse an meiner Maschine der Tisch feststeht und ich mit der Hot-End-Spitze

unterhalb der Z-Achse arbeiten muss. Das erklärt auch meine recht geringe maximale Bauteilhöhe von ca. 55mm.

Antrieb ist ein selber gefertigtes, zylindrisches Rändelrad mit 15mm Durchmesser. Der Andruck kommt von einem Kugellager,

das eine umlaufende Oberfläche mit keilförmiger Nut hat, so kann das Filament nicht zur Seite weg wandern.

Wegen der geringeren Heizleistung habe ich mich für das dünnere 1.75er-Material entschieden.

Die Führung in den Extruder hinein übernimmt eine M6er Hülse mit 2mm Innendurchmesser, gefertigt aus einer in Achsrichtung durchbohrten

Edelstahlschraube. Vorspannen kann ich das ganze über die Rändelschraube und die Feder.

Die Leuchtdiode zeigt an, ob das Hot-End gerade mit Strom versorgt wird.

Im Netz fand sich eine einfache Testsoftware mit der man für eine einstellbare Zeit Pulse an das Ramps schicken kann

um die Schrittmotoren und das Ramps zu testen. Damit waren auch meine Motoren und der Extruder schnell ans laufen

gebarcht.

Überraschend einfach, sozusagen.

Die Motoren in meiner Maschine sind maßlos überdimensioniert für das 3D-Drucken, dafür bleiben sie aber kalt weil

sie weit unter ihrem Nennstrom laufen.

Nächstes Schlachtfeld: Software

Da Sprinter häufig als Firmware Erwähnung fand war das auch meine erste Wahl. Die Version die ich nutzen wollte ließ sich

unter der Arduino-Oberfläche aber nicht kompilieren daher bin ich davon sofort wieder weg und bei Marlin gelandet.

Das klappte ganz hervorragend.

Als POV-Ray Fan fand ich dann schnell gefallen an OpenSCad und ich war überrascht, was man an Objekten alles im Netz findet

.

.Für den Betrieb am Rechner kommt bei mir das Komplettpaket Printrun/Slic3r zum Einsatz, als zweiten Slicer habe ich CURA für mich entdeckt.

Da ich auf bestelltes Material warten mußte wollte ich die Maschine wenigstens mit einem Trockenlauf probieren.

Aus Mangel an Hot-End kam ein Poti zum Einsatz um den Temperaturfühler zu simulieren.

Nachdem die Parameter so weit stimmten, dass 100 Wiederholungen einer recht komplexen Figur auf genau den richtigen X/Y/Z-Positionen endeten

war ich sicher, das die Präzision für alles reicht, was ein Hobbybasler so von seinem Drucker erwartet.

Die Messuhren die ich für Fräs- und Drehmaschinen habe erlauben das Messen bis zu 1 Hundertstel mm oder 10µm

Am Rand bemerkt:

Präzision ist eine Sache, Geschwindigkeit eine andere.

Wegen der großen Masse der Anlage kommt die erreichbare Druckgeschwindigkeit nicht über 30mm/s hinaus.

Immerhin wiegt das Portal das sich bewegt ungefähr 8-10kg. Fräse eben

Rechnerisch ergibt sich eine Auflösung von 20µm für die X-Achse, 5µm für die Y-Achse und 10µm für die Z-Achse.

Da ich die Motoren nur im Viertelschrittmodus fahre könnte ich das zwar noch halbieren, dann wird es aber vermutlich

viel zu langsam.

Warum so langsam?

Naja - macht mir wenig, wenn der Drucker über Nacht im Keller steht und vor sich hin arbeitet. Wenn dafür das Ergebnis gut ist,

kann ich damit leben.

Was nutzt es, wenn ich schnell was kriege, was dann nicht gut ist?

Aber das Ergebnis ist gut

Zwei Dinge sind gut zu sehen:

1) Ich habe nach Rücksprache mit Freunden die bereits 3D-Druckerfahrung haben ein Hexagon Hot-End angeschafft.

2) Die Halterung die den 40er Lüfter am Hot-End befestigt ist bereits mit dem Drucker erarbeitet.

Das grüne Material ist allerdings ABS und hat sich auf meiner ungheizten Glasplatte etwas gewölbt.

Auf dem Bild sieht man den Drucker dabei, ein neues Teil aus schwarzem PLA zu drucken.

So sieht der Drucker in der Gesamtansicht aus:

Ein paar Dinge sind noch zu erledigen.

- Die Halterung für die Filamentrolle hat noch großes Verbesserungspotenzial, das schwingt auf den M6er Gewindestangen zu sehr. Da kommt was sehr stabiles aus Aluprofil dran.

- Hot-End und Thermistor bekommen Stecker statt Lötanschluss für schnelleren Zugang

- Kabel zum Extruder kriegen eine Schutzhülle

- Für den Kabelbaum zur Y-Achse drucke ich eine Energiekette

- Optimierung der Filamentführung - die Edelstahlschraube erzeugt ganz schön viel Abrieb

- Einbau des bereits vorhandenen beheizten Druckbettes

- Anbau einer Fokusbeleuchtung aus weissen LED um das Hot-End herum damit man besser sieht was gerade läuft

- Einbau einer blauen LED-Beleuchtung unter dem Milchglas-Druckbett nur für den Show-Effekt

- Ein paar optische Dinge wie Verschönerung/Verkleidung von Kanten am Gerät

Zusammenfassung meines RepRap-Eigenbaus:

Marlin Frimware

Arduino/Ramps 1.4

Y & Z-Achsen mit Spindelantrieb

X-Achse mit Zahnriemen-Direktantrieb

Druckraum X=330mm, Y=220mm, Z=55mm

Hexagon Hot-End

Ganzmetall-Direktextruder

Druckgeschwindigkeit 30mm/s max

Wenn alles klappt stehen noch ins Haus:

1) Umrüstung von 12V auf 24V zur Vergrößerung der Geschwindigkeit

2) Bau eines neuen Doppelextruder-Gerätes mit Bauvolumen X=500mm, Y=500mm, Z=370mm aus noch in meinen Vorräten befindlichem Material

.

.

.

x) Rückbau des aktuellen Druckers und Umbau zu seiner ursprünglichen Funktion - Portalfräse.

Bis dahin erfreue ich mich daran, dass ich es geschafft habe und sehe zu (Stand 19.4.2015), wie mein Drucker Teile für seine Filamentrollenhalterung erzeugt

und freue mich auf Anregungen, Verbesserungsvorschläge und Kritik.

Gruß - FourOfFour

1-mal bearbeitet. Zuletzt am 19.04.15 09:55.

|

Erfahrung mit dem Portalfräsenumbaudrucker 16. May 2015 07:26 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Forum,

obwohl der Thread wohl niemenaden so sehr interessiert, dass es eine Antwort gibt, erzähle ich mal ein bisschen über Erfahrungen,

die ich bisher gemacht habe.

Meine erste ganz miese Erfahrung:

Fabber-Parts.de hat das bestellte Filament nicht geliefert, wohl aber das Geld dafür kassiert. Trotz fünffachen anschreibens innerhalb

der letzten 8 Wochen keine Rückmeldung und ans Telefon geht auch niemand

Das Material für erste Tests kam von Conrad und das auch nur, weil ich es zufällig in der Filiale kaufen konnte.

Letzteres zum Raubbaupreis von 40€ für 750g, ein Kilopreis von 53€.

Das Material an sich war aber gut, auf einer ungeheizten Acrylglasscheibe ließ es sich ohne Warping drucken.

Leider hat die Oberfläche der Acrylglasscheibe bei den Versuchen ganz schön gelitten Ich vermute die Kratzer vom Wegschleifen

alter Reste haben die Haftung des PLA erhöht, am Ende konnte ich das Material nicht mal mehr mit Gewalt von der Platte holen.

Drucken auf einer Spiegelfliese hatte übrigens den gleichen Effekt; das Material saß so fest, dass ich es nicht mehr abbekommen habe.

Der Versuch mit Wärme war der Tod der ersten Spiegelfliese.

Ein alternatives Druckbett aus einer PVC-Platte war unbrauchbar - keinerlei Haftung und das Zeug schmilzt bei Temperaturen die am Drucker üblich sind

zu schnell - das Muster der ersten Lage ist ins Material eingebrannt.

Viel gelesen über Platten, Adhäsionsverbesserung, Folien, Filme, HAARSPRAY...

Auf der Suche nach einer dauerhaften und presiwerten Lösung die keine Sauerei macht bin ich auf einen Vorschlag gestoßen,

der es mir echt angetan hat.

Zurück zur Spiegelfliese aus dem Baumerkt und das zu bedruckende Feld mit Klebestift bestrichen.

Das Ergebns ist super, PLA haftet gut um es zu drucken, läßt sich aber mit einem Fingerschnipp abnehmen.

Ich drucke noch immer ohne Heizung und inzwischen auch ohne kühlende Lüftung.

Schalte ich die ein, biegen sich die Ecken hoch - Warping eben.

Ohne Lüftung erhalte ich allerdings super Ergebnisse.

Gerade druckt meine Ex-Fräse die Klemmsteine die die Spiegelfliesen ein bisschen professioneller halten sollen als es

die aktuellen Schrauben tun.

Das Material dazu habe ich beim Paderborner Hersteller Material4print gekauft.

Im Vergleich zum schwarzen Material von Konrad fällt die rauhe Oberfläche des PLA Natur auf.

Erste Schwierigkeit damit war das Verstopfen des Extruders was auch reeproduzierbar geschieht, wenn man nach dem Druck

das Filament nicht mindestens 20mm zurück fährt.

Nach einigen Einstellungen an der Slicer-Software sieht der gerade laufende Druck aber gut aus.

Gruß - 4of4

1-mal bearbeitet. Zuletzt am 16.05.15 07:39.

obwohl der Thread wohl niemenaden so sehr interessiert, dass es eine Antwort gibt, erzähle ich mal ein bisschen über Erfahrungen,

die ich bisher gemacht habe.

Meine erste ganz miese Erfahrung:

Fabber-Parts.de hat das bestellte Filament nicht geliefert, wohl aber das Geld dafür kassiert. Trotz fünffachen anschreibens innerhalb

der letzten 8 Wochen keine Rückmeldung und ans Telefon geht auch niemand

Das Material für erste Tests kam von Conrad und das auch nur, weil ich es zufällig in der Filiale kaufen konnte.

Letzteres zum Raubbaupreis von 40€ für 750g, ein Kilopreis von 53€.

Das Material an sich war aber gut, auf einer ungeheizten Acrylglasscheibe ließ es sich ohne Warping drucken.

Leider hat die Oberfläche der Acrylglasscheibe bei den Versuchen ganz schön gelitten Ich vermute die Kratzer vom Wegschleifen

alter Reste haben die Haftung des PLA erhöht, am Ende konnte ich das Material nicht mal mehr mit Gewalt von der Platte holen.

Drucken auf einer Spiegelfliese hatte übrigens den gleichen Effekt; das Material saß so fest, dass ich es nicht mehr abbekommen habe.

Der Versuch mit Wärme war der Tod der ersten Spiegelfliese.

Ein alternatives Druckbett aus einer PVC-Platte war unbrauchbar - keinerlei Haftung und das Zeug schmilzt bei Temperaturen die am Drucker üblich sind

zu schnell - das Muster der ersten Lage ist ins Material eingebrannt.

Viel gelesen über Platten, Adhäsionsverbesserung, Folien, Filme, HAARSPRAY...

Auf der Suche nach einer dauerhaften und presiwerten Lösung die keine Sauerei macht bin ich auf einen Vorschlag gestoßen,

der es mir echt angetan hat.

Zurück zur Spiegelfliese aus dem Baumerkt und das zu bedruckende Feld mit Klebestift bestrichen.

Das Ergebns ist super, PLA haftet gut um es zu drucken, läßt sich aber mit einem Fingerschnipp abnehmen.

Ich drucke noch immer ohne Heizung und inzwischen auch ohne kühlende Lüftung.

Schalte ich die ein, biegen sich die Ecken hoch - Warping eben.

Ohne Lüftung erhalte ich allerdings super Ergebnisse.

Gerade druckt meine Ex-Fräse die Klemmsteine die die Spiegelfliesen ein bisschen professioneller halten sollen als es

die aktuellen Schrauben tun.

Das Material dazu habe ich beim Paderborner Hersteller Material4print gekauft.

Im Vergleich zum schwarzen Material von Konrad fällt die rauhe Oberfläche des PLA Natur auf.

Erste Schwierigkeit damit war das Verstopfen des Extruders was auch reeproduzierbar geschieht, wenn man nach dem Druck

das Filament nicht mindestens 20mm zurück fährt.

Nach einigen Einstellungen an der Slicer-Software sieht der gerade laufende Druck aber gut aus.

Gruß - 4of4

1-mal bearbeitet. Zuletzt am 16.05.15 07:39.

|

Re: Portalfräsenumbaudrucker 16. May 2015 07:42 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 102 |

Hallo 4of4,

lass dich nicht entmutigen, ich finde dein Projekt sehr interessant Wenn keiner was schreibt heißt das noch nicht, dass es keinen interessiert!

Wenn keiner was schreibt heißt das noch nicht, dass es keinen interessiert!

Dein Odyssee mit der Druckoberfläche kann ich nachvollziehen. Nach über einjähriger Quälerei mit Kapton, Tafelfolie, Haarspray und Klebstift hab ich mich jetzt dazu durchgerungen eine BuildTak-Folie zu kaufen. Die ist zwar erst ein paar Tage im Einsatz, macht aber bis jetzt genau das was sie soll... Wenn sie das auch weiterhin tut, sind die 17€ ein echter Schnäppchenpreis, wenn man die Arbeitszeit mit Klebstift und Haarspray bei anderen Methoden mit einrechnet.

Mit Fabber-Parts.de hab ich auch sehr schlechte Erfahrungen gemacht. Mein Merlin-Hotend hat fünf Wochen gebraucht, bis es geliefert wurde (aber es wurde geliefert... irgendwann). Es scheint nur zu helfen, den PayPal-Käuferschutz einzuschalten, wie du auch hier im Forum in einem eigene Thread nachlesen kannst.

Schöne Grüße

Marco

Edit: Den Fabber-Parts Thread gibts hier.

1-mal bearbeitet. Zuletzt am 16.05.15 07:44.

lass dich nicht entmutigen, ich finde dein Projekt sehr interessant

Wenn keiner was schreibt heißt das noch nicht, dass es keinen interessiert!

Wenn keiner was schreibt heißt das noch nicht, dass es keinen interessiert!Dein Odyssee mit der Druckoberfläche kann ich nachvollziehen. Nach über einjähriger Quälerei mit Kapton, Tafelfolie, Haarspray und Klebstift hab ich mich jetzt dazu durchgerungen eine BuildTak-Folie zu kaufen. Die ist zwar erst ein paar Tage im Einsatz, macht aber bis jetzt genau das was sie soll... Wenn sie das auch weiterhin tut, sind die 17€ ein echter Schnäppchenpreis, wenn man die Arbeitszeit mit Klebstift und Haarspray bei anderen Methoden mit einrechnet.

Mit Fabber-Parts.de hab ich auch sehr schlechte Erfahrungen gemacht. Mein Merlin-Hotend hat fünf Wochen gebraucht, bis es geliefert wurde (aber es wurde geliefert... irgendwann). Es scheint nur zu helfen, den PayPal-Käuferschutz einzuschalten, wie du auch hier im Forum in einem eigene Thread nachlesen kannst.

Schöne Grüße

Marco

Edit: Den Fabber-Parts Thread gibts hier.

1-mal bearbeitet. Zuletzt am 16.05.15 07:44.

|

Re: Portalfräsenumbaudrucker 16. May 2015 10:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 439 |

Hi 4of4

Wie Marco schon schrieb - keine Antwort heißt hier nicht immer kein Interesse - Geduld hilft oft :-)

Schöne Arbeit bisher.

Zur Spiegelfliese (und ich kann jetzt nur für ABS sprechen, denn PLA drucke ich nicht)

Gleichmäßig geheizte IKEA-Sörli-Spiegelfliesen zerbrechen auch nach hundert Drucken nicht.

Dann unter leichtem Luftstrom (120er Lüfter 35% am Ramps bei mir) abkühlen lassen.

beim Abkühlen auf ca. 70°C Betttemperatur hörst Du ein Knacken.

Das Druckstück ist dann schon lose oder lässt sich mit sanften Verdrehungen ganz vom Druckbett lösen.

Einmal Drüberpusten ist die Platte bereit für den nächsten Druck.

Zur Betttemperatur noch ein Wort.

Die meisten ABS-Sorten werden knapp oberhalb 110°C weich oder gar teigartig, sie verformen sich also bei Druck oder einseitiger Abkühlung mit dem Lüfter.

Bei 115° hält die erste Lage wirklich bombenfest, auch an den Ecken.

Schönen Gruß

Mike

Gruß ©

Mendel auf Akimbo umgebaut / Arduino 2560 / RAMPS 1.4 / Großes Display mit SD-Card-Reader / 8825TI-Treiber / SSD AC 24V Bett / Bluetooth HC06

Wie Marco schon schrieb - keine Antwort heißt hier nicht immer kein Interesse - Geduld hilft oft :-)

Schöne Arbeit bisher.

Zur Spiegelfliese (und ich kann jetzt nur für ABS sprechen, denn PLA drucke ich nicht)

Gleichmäßig geheizte IKEA-Sörli-Spiegelfliesen zerbrechen auch nach hundert Drucken nicht.

- Kaptontape drauf (das "gelbe")

- Auf 115°C heizen

- Erste Lage drucken

- dann runter auf 110°C

- fertigdrucken...

Dann unter leichtem Luftstrom (120er Lüfter 35% am Ramps bei mir) abkühlen lassen.

beim Abkühlen auf ca. 70°C Betttemperatur hörst Du ein Knacken.

Das Druckstück ist dann schon lose oder lässt sich mit sanften Verdrehungen ganz vom Druckbett lösen.

Einmal Drüberpusten ist die Platte bereit für den nächsten Druck.

Zur Betttemperatur noch ein Wort.

Die meisten ABS-Sorten werden knapp oberhalb 110°C weich oder gar teigartig, sie verformen sich also bei Druck oder einseitiger Abkühlung mit dem Lüfter.

Bei 115° hält die erste Lage wirklich bombenfest, auch an den Ecken.

Schönen Gruß

Mike

Gruß ©

Mendel auf Akimbo umgebaut / Arduino 2560 / RAMPS 1.4 / Großes Display mit SD-Card-Reader / 8825TI-Treiber / SSD AC 24V Bett / Bluetooth HC06

|

Re: Portalfräsenumbaudrucker 16. May 2015 13:11 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Marco,

Hallo Copyright,

Geduld ist so eine Sache - eine die mir nicht sooooo doll liegt.

Das Debakel mit dem Druckbett gestern hat mich ganz schön Nerven gekostet.

Zum Glück wohne ich im eigenen Heim - so stört es keinen Mitbewohner, wenn ich

um Mitternacht die Fräse anwerfe und eine neue Halterung fertige.

In der Mietwohnung hätte man mich wohl gleich aus der Hütte geworfen

Aktuell lerne ich das gesamte 3D-Drucken noch und bleibe bei PLA bis ich das so raushabe, dass

es meinen Vorstellungen genügt.

Build-Tak wäre zwar eine Alternative die hilft, ich hätte es aber gerne mit einer Lösung geschafft, die ich auch an einem

Sonntag mit hauseigenen Mitteln reparieren kann.

Die Erfolge heute mit Spiegelscheibe und Klebestift sind allerdings echt der Hammer.

Es bleibt beim Drucken sauber unten und geht Kinderleicht ab.

Wortwörtlich sozusagen - gerade hat der 5-jährige Sohn eines Besuchers die fertigen Teile einfach so von der Scheibe gehoben.

Scheibe ist ein gutes Stichwort, denn die IKEA-Sörli-Spiegelfliesen wird erstens abgekündigt wenn ich das richtig sehe und

ist zweitens für meine Arbeiten zu klein. Mein Druckbett ist 30cm auf 40 cm groß, davon 20cm auf 30cm überfahrbarer Bereich.

Um sauber auf dem Rahmen meiner Maschine aufzuliegen brauche ich ein Druckbett das 30cm breit ist.

Leider ist meine Mechanik entstanden bevor ich das Thema 3D-Drucken aufgegriffen habe.

Konsequenz daraus ist, dass mein Rahmen innen ein lichtes Maß von 21cm hat, das beheizbare Druckbett aber 214mm breit ist.

Passt mal wieder grade so nicht rein - ich arbeite aber bereits an einer anderen Lösung.

Da mein Spiegel links und rechts auf Aluprofil aufliegt wird heizen nicht so einfach da der Temperaturgradient zu den Seiten hin zunimmt.

Ich habe nach der Lernschleife gestern noch Bedenken, dass das Glas das nicht mag.

Ok - gestern habe ich mit der Heißuftpistole die Mitte wohl ein wenig zu schnell erwärmt - Spiegel knackt

An die 7 Jahre Pech daraus glaube ich angesichts des heutigen Erfolges nicht

Mein Plan sieht vor, ein Ceranfeld aus einem Einplattenherd zu verwenden, da wäre auch gleich Heizung und Regelung dabei.

Bis es soweit ist lasse ich Heizung und Kühlung aus und bleibe bei PLA.

Nachtrag zum PLA von Material4print:

Es ist nur die Oberfläche des PLA Natur die sich so rauh anfühlt. Das blaue Material das gerade arbeitet ist glatt.

Ob es am Material liegt kann ich zwar nicht sagen aber mit blau gab es bisher keinen verstopften Extruder.

Ich habe allerding die Retrackt-Funktion nach Lesen im Forum von 4.5mm auf 0.5mm ruintergesetzt.

Das soll angeblich helfen, Verstopfung durch hogsteigende Wärme zu verhindern.

Gruß - 4of4

Hallo Copyright,

Geduld ist so eine Sache - eine die mir nicht sooooo doll liegt.

Das Debakel mit dem Druckbett gestern hat mich ganz schön Nerven gekostet.

Zum Glück wohne ich im eigenen Heim - so stört es keinen Mitbewohner, wenn ich

um Mitternacht die Fräse anwerfe und eine neue Halterung fertige.

In der Mietwohnung hätte man mich wohl gleich aus der Hütte geworfen

Aktuell lerne ich das gesamte 3D-Drucken noch und bleibe bei PLA bis ich das so raushabe, dass

es meinen Vorstellungen genügt.

Build-Tak wäre zwar eine Alternative die hilft, ich hätte es aber gerne mit einer Lösung geschafft, die ich auch an einem

Sonntag mit hauseigenen Mitteln reparieren kann.

Die Erfolge heute mit Spiegelscheibe und Klebestift sind allerdings echt der Hammer.

Es bleibt beim Drucken sauber unten und geht Kinderleicht ab.

Wortwörtlich sozusagen - gerade hat der 5-jährige Sohn eines Besuchers die fertigen Teile einfach so von der Scheibe gehoben.

Scheibe ist ein gutes Stichwort, denn die IKEA-Sörli-Spiegelfliesen wird erstens abgekündigt wenn ich das richtig sehe und

ist zweitens für meine Arbeiten zu klein. Mein Druckbett ist 30cm auf 40 cm groß, davon 20cm auf 30cm überfahrbarer Bereich.

Um sauber auf dem Rahmen meiner Maschine aufzuliegen brauche ich ein Druckbett das 30cm breit ist.

Leider ist meine Mechanik entstanden bevor ich das Thema 3D-Drucken aufgegriffen habe.

Konsequenz daraus ist, dass mein Rahmen innen ein lichtes Maß von 21cm hat, das beheizbare Druckbett aber 214mm breit ist.

Passt mal wieder grade so nicht rein - ich arbeite aber bereits an einer anderen Lösung.

Da mein Spiegel links und rechts auf Aluprofil aufliegt wird heizen nicht so einfach da der Temperaturgradient zu den Seiten hin zunimmt.

Ich habe nach der Lernschleife gestern noch Bedenken, dass das Glas das nicht mag.

Ok - gestern habe ich mit der Heißuftpistole die Mitte wohl ein wenig zu schnell erwärmt - Spiegel knackt

An die 7 Jahre Pech daraus glaube ich angesichts des heutigen Erfolges nicht

Mein Plan sieht vor, ein Ceranfeld aus einem Einplattenherd zu verwenden, da wäre auch gleich Heizung und Regelung dabei.

Bis es soweit ist lasse ich Heizung und Kühlung aus und bleibe bei PLA.

Nachtrag zum PLA von Material4print:

Es ist nur die Oberfläche des PLA Natur die sich so rauh anfühlt. Das blaue Material das gerade arbeitet ist glatt.

Ob es am Material liegt kann ich zwar nicht sagen aber mit blau gab es bisher keinen verstopften Extruder.

Ich habe allerding die Retrackt-Funktion nach Lesen im Forum von 4.5mm auf 0.5mm ruintergesetzt.

Das soll angeblich helfen, Verstopfung durch hogsteigende Wärme zu verhindern.

Gruß - 4of4

|

Weitere Baumaßnahmen und Erfahrungen 22. October 2015 13:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Forum,

seit Mai hat sich an meinem Drucker einiges geändert.

1) Extruder

Der ursprüngliche Motor mit 200 Schritten/Umdrehung und einem Förderrad von 16mm hat einem

Motor mit 400 Schritten/Umdrehung mit 6mm Zahnradachse weichen müssen.

Resultat: Nahezu kontinuierlicher Materialfluss und extrem konstanter Druck im Hot-End.

Die Quantisierung ist auf einen - theoretischen - Wert von 7.7 Nanoliter/Schritt gesunken.

Das hat den Rand- und Oberflächenstrukturen eine ungeahnte Verbesserung beschert.

PLA-Drucke mit 100µm Schichtstärke weisen ohne Nachbearbeitung eine Restrauigkeit von unter 10µm auf.

Bin supergespannt darauf, wie ABS nach Bedampfung wird - das ist aber noch Zukunftsmusik.

2) Kühlung

Mein Hot-End hat eine Lufthaube für zwei Lüfter bekommen. Der erste - ungeregelte - kühlt den Hot-End-Körper,

der zweite - geregelte - belüftet die Düse. Beides 40er Lüfter.

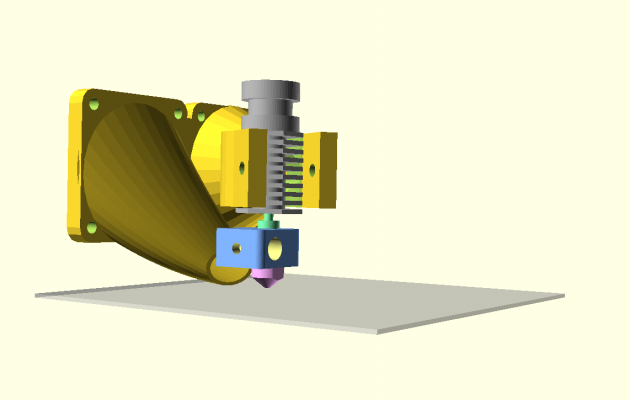

Entwurf am OpenSCAD

Die Haube, schnell gedruckt mit 200µm Schichtstärke

3) Heizbett

Ich habe eine 3mm starke Aluplatte mit 24 Zement-Widerständen zu 39Ohm ausgestattet, die alle parallel an 12V liegen.

Die daraus entstehenden knapp 90W reichen aus, um den Spiegel auf 60°C zu heizen.

Das Alu spreizt die Wärme der 24 Hot-Spots auf die gesamte Fläche, der Spiegel wird dadurch recht homogen warm.

Die Platte wird mittels kleiner Klammern und Magneten am Spiegel gehalten, sollte der Spiegel mal erneuert werden müssen, kann man die Platte

ohne Werkzeug vom Spiegel trennen.

Die sehr starken Magnete stammen aus alten Festplatten, in Summe braucht man vier davon weil Alu natürlich nicht

magnetisch ist...

Vielleicht sollte ich mir eine Eisenplatte schneiden und planfräsen lassen ?

In naher Zukunft werde ich auf 24V umstellen und die Widerstände in zwei Gruppen in Reihe schalten, das gibt

dann die doppelte Heizleistung und sollte mir das Verarbeiten von ABS und ASA ermöglichen.

4) Beschichtung der Druckfläche

Nach einem Hinweis von den Jungs bei Material4print habe ich den Spiegel mit einer 1:5-Mischung aus Holzleim und Wasser beschichtet.

Das Ergebnis ist eine extrem dünne Schicht - rechnerisch weniger als 17µm - die exzellente Adhäsion erzielt und trotzdem ein leichtes Entfernen der Bauteile erlaubt.

Sie läßt sich viel leichter auftragen als Klebestift und kann schnell repariert werden - auch wenn es nur kleine Stellen sein sollten.

Inzwischen drucke ich das zehnte Teil auf der ersten Beschichtung die sich als sehr widerstandsfähig herausgestellt hat.

Kosten für die Beschichtung können vernachlässigt werden. Der Leim kostet 2-3€/100ml, die 600ml Mischung die daraus entstehen reichen

bei mir für 120 Beschichtungen weil 5ml für die Fläche völlig ausreichend sind.

5) Mechanische Kleinigkeiten

Ich habe eine Änderung an der Filamentrollenhalterung vorgenommen, die das Einsetzen von 2kg-Rollen ermöglicht.

Der Lüfter, der vorher Luft über das Druckbett geblasen hat, ist demontiert und entsorgt - Schnee von gestern :-)

Eine Führung für das Filament sorgt jetzt dafür, dass beim Fahren langer Wege in Richtung Rolle das Material nicht mehr

von der Rolle springen kann, ein Risiko das ohne die Führung bestanden hat.

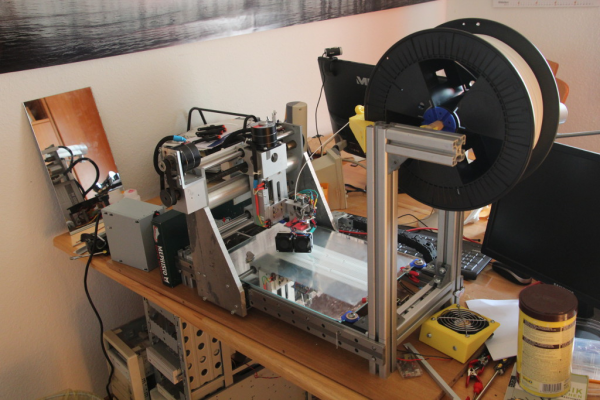

So sieht der Drucker zur Zeit aus, Stand Oktober '15

6) Marlin-Parameteranpassung

Es kam öfter zu Schrittverlusten und damit zum Ausfall der Teile wenn viele sehr kurze Wege gelaufen wurden, z.B. am Rand von Überhängen.

Nach Verringerung der Beschleunigung bei gleichzeitiger Erhöhung der Endgeschwindigkeit ist das Problem vollständig verschwunden.

Die Masse meines Druckers ist einfach zu groß - sollte ja ursprünglich auch eine Fräse werden.

Seit den Ausarbeitung aller Änderungen sind die Druckergebnisse um Welten besser geworden.

Keinerlei Warping mehr selbst bei langen Teilen - im Bild oben entsteht eine Halterung mit 30cm Länge bei 4cm Breite - 0 Warping.

Es gibt keine Fadenbildung mehr beim Drucken womit das Nachbearbeiten viel wengier Zeit erfordert.

Ich kann ohne Sorge Druckaufträge starten, die über Nacht laufen müssen - der längste kürzlich mehr als 24 Stunden.

Aus aktuellem Anlass druckt meine Maschine gerade Teile im Akkord - in den letzten 6 Tagen über 100 Stunden im Einsatz:

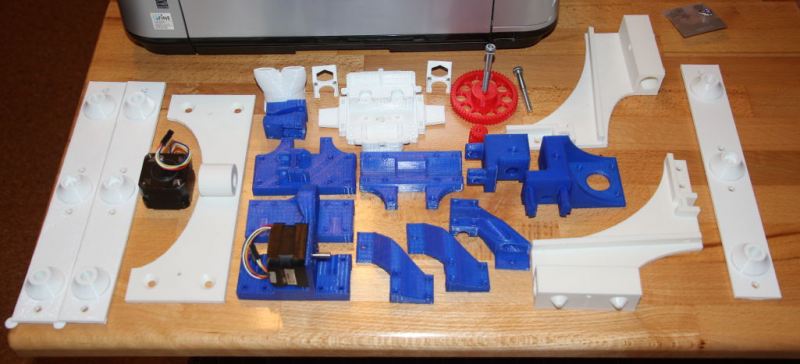

Teile für einen großen Drucker mit Bauraum 30 x 30 x 30 cm³.

Blau: Schlitten und Auflager der X-Achse. Weiss in der Mitte oben: Träger für Doppelextruder und Lüfterhalter. In rot Zahnräder für Yruds-Extruder,

die restlichen weissen Teile gehören zu Z-Achse und Tisch-Halterung

Ausfallquote: 0%

seit Mai hat sich an meinem Drucker einiges geändert.

1) Extruder

Der ursprüngliche Motor mit 200 Schritten/Umdrehung und einem Förderrad von 16mm hat einem

Motor mit 400 Schritten/Umdrehung mit 6mm Zahnradachse weichen müssen.

Resultat: Nahezu kontinuierlicher Materialfluss und extrem konstanter Druck im Hot-End.

Die Quantisierung ist auf einen - theoretischen - Wert von 7.7 Nanoliter/Schritt gesunken.

Das hat den Rand- und Oberflächenstrukturen eine ungeahnte Verbesserung beschert.

PLA-Drucke mit 100µm Schichtstärke weisen ohne Nachbearbeitung eine Restrauigkeit von unter 10µm auf.

Bin supergespannt darauf, wie ABS nach Bedampfung wird - das ist aber noch Zukunftsmusik.

2) Kühlung

Mein Hot-End hat eine Lufthaube für zwei Lüfter bekommen. Der erste - ungeregelte - kühlt den Hot-End-Körper,

der zweite - geregelte - belüftet die Düse. Beides 40er Lüfter.

Entwurf am OpenSCAD

Die Haube, schnell gedruckt mit 200µm Schichtstärke

3) Heizbett

Ich habe eine 3mm starke Aluplatte mit 24 Zement-Widerständen zu 39Ohm ausgestattet, die alle parallel an 12V liegen.

Die daraus entstehenden knapp 90W reichen aus, um den Spiegel auf 60°C zu heizen.

Das Alu spreizt die Wärme der 24 Hot-Spots auf die gesamte Fläche, der Spiegel wird dadurch recht homogen warm.

Die Platte wird mittels kleiner Klammern und Magneten am Spiegel gehalten, sollte der Spiegel mal erneuert werden müssen, kann man die Platte

ohne Werkzeug vom Spiegel trennen.

Die sehr starken Magnete stammen aus alten Festplatten, in Summe braucht man vier davon weil Alu natürlich nicht

magnetisch ist...

Vielleicht sollte ich mir eine Eisenplatte schneiden und planfräsen lassen ?

In naher Zukunft werde ich auf 24V umstellen und die Widerstände in zwei Gruppen in Reihe schalten, das gibt

dann die doppelte Heizleistung und sollte mir das Verarbeiten von ABS und ASA ermöglichen.

4) Beschichtung der Druckfläche

Nach einem Hinweis von den Jungs bei Material4print habe ich den Spiegel mit einer 1:5-Mischung aus Holzleim und Wasser beschichtet.

Das Ergebnis ist eine extrem dünne Schicht - rechnerisch weniger als 17µm - die exzellente Adhäsion erzielt und trotzdem ein leichtes Entfernen der Bauteile erlaubt.

Sie läßt sich viel leichter auftragen als Klebestift und kann schnell repariert werden - auch wenn es nur kleine Stellen sein sollten.

Inzwischen drucke ich das zehnte Teil auf der ersten Beschichtung die sich als sehr widerstandsfähig herausgestellt hat.

Kosten für die Beschichtung können vernachlässigt werden. Der Leim kostet 2-3€/100ml, die 600ml Mischung die daraus entstehen reichen

bei mir für 120 Beschichtungen weil 5ml für die Fläche völlig ausreichend sind.

5) Mechanische Kleinigkeiten

Ich habe eine Änderung an der Filamentrollenhalterung vorgenommen, die das Einsetzen von 2kg-Rollen ermöglicht.

Der Lüfter, der vorher Luft über das Druckbett geblasen hat, ist demontiert und entsorgt - Schnee von gestern :-)

Eine Führung für das Filament sorgt jetzt dafür, dass beim Fahren langer Wege in Richtung Rolle das Material nicht mehr

von der Rolle springen kann, ein Risiko das ohne die Führung bestanden hat.

So sieht der Drucker zur Zeit aus, Stand Oktober '15

6) Marlin-Parameteranpassung

Es kam öfter zu Schrittverlusten und damit zum Ausfall der Teile wenn viele sehr kurze Wege gelaufen wurden, z.B. am Rand von Überhängen.

Nach Verringerung der Beschleunigung bei gleichzeitiger Erhöhung der Endgeschwindigkeit ist das Problem vollständig verschwunden.

Die Masse meines Druckers ist einfach zu groß - sollte ja ursprünglich auch eine Fräse werden.

Seit den Ausarbeitung aller Änderungen sind die Druckergebnisse um Welten besser geworden.

Keinerlei Warping mehr selbst bei langen Teilen - im Bild oben entsteht eine Halterung mit 30cm Länge bei 4cm Breite - 0 Warping.

Es gibt keine Fadenbildung mehr beim Drucken womit das Nachbearbeiten viel wengier Zeit erfordert.

Ich kann ohne Sorge Druckaufträge starten, die über Nacht laufen müssen - der längste kürzlich mehr als 24 Stunden.

Aus aktuellem Anlass druckt meine Maschine gerade Teile im Akkord - in den letzten 6 Tagen über 100 Stunden im Einsatz:

Teile für einen großen Drucker mit Bauraum 30 x 30 x 30 cm³.

Blau: Schlitten und Auflager der X-Achse. Weiss in der Mitte oben: Träger für Doppelextruder und Lüfterhalter. In rot Zahnräder für Yruds-Extruder,

die restlichen weissen Teile gehören zu Z-Achse und Tisch-Halterung

Ausfallquote: 0%

|

Re: Portalfräsenumbaudrucker 22. October 2015 15:44 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 49 |

|

Re: Portalfräsenumbaudrucker 22. October 2015 17:12 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.886 |

Hi 4of4,

... kannst du was zu den bewegten Massen und damit erreichbaren Geschwindigkeiten sagen?

Ich bin auch gerade am Einfahren einer sehr stabilen, dafür aber etwas 'schwereren' Anlage mit NEMA-23 Motoren und Zahnriemen und schaffe bis zu knapp 400mm/s max.

Was beim Lasergravieren und der dabei erforderlichen genaueren Positionierung durch die Elastizität der Zahnriemen dann aber eher bei 200mm/s aufhört, da sonst nach Richtungswechseln/Knicken in Linien dann Schwingungen/Wobbeln zu sehen sind ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

... kannst du was zu den bewegten Massen und damit erreichbaren Geschwindigkeiten sagen?

Ich bin auch gerade am Einfahren einer sehr stabilen, dafür aber etwas 'schwereren' Anlage mit NEMA-23 Motoren und Zahnriemen und schaffe bis zu knapp 400mm/s max.

Was beim Lasergravieren und der dabei erforderlichen genaueren Positionierung durch die Elastizität der Zahnriemen dann aber eher bei 200mm/s aufhört, da sonst nach Richtungswechseln/Knicken in Linien dann Schwingungen/Wobbeln zu sehen sind ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Portalfräsenumbaudrucker 23. October 2015 06:43 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Quote

mikk68

Hey 4of4,

Bin auch auf dein neues Projekt gespannt. Wird der Drucker auch für dich?

Hi mikk68,

an dem größeren Drucker arbeite ich leider nicht für mich, das wird ein Ausstellungsstück, das man hoffentlich im November

auf der SPS, IPC & Drives in Nürnberg zu sehen bekommen wird.

Allerdings stehen die benötigten Daten wahrscheinlich bald zum Download zur Verfügung, dann kann ich für nichts garantieren

und bau' mir vielleicht auch einen

Quote

VDX

... kannst du was zu den bewegten Massen und damit erreichbaren Geschwindigkeiten sagen?

Hallo Viktor,

das bewegte Portal schätze ich auf 6-8kg, schon wegen der massiven 10er Aluwangen und der aus Stahl und Alu gefertigten

Linearachsen.

Zum Tempo:

Ich arbeite bei ca. 35mm/s auf jeder Achse, was mehrere Gründe hat.

1) Präzision:

Y- und Z-Achse laufen über eine mehrzügige Spindel mit 10mm Steigung. Um auf eine Quantisierung <10µm zu kommen

brauchst du also 1000 oder mehr Schritte pro Umdrehung. Die Motoren laufen mit 8tel Schrittweite und schaffen so 1600 Schritte/Umdrehung an der

Z-Achse (6.25µm/Schritt), an der Y-Achse ist zudem per Riemenscheibe eine Untersetzung 1:1,5 angebracht --> 4,23µm/Schritt

Die X-Achse läuft über einen 15mm breiten Zahnriemen undefinierter Herkunft - das gute Stück stammt aus einem Plotter der 80er Jahre und

war zufällig exakt lang genug, zudem hat die Riemenscheibe perfekt auf meinen Motor gepasst. Passender Weise gab es gleich eine Spannvorrichtung dazu

.

.Die Riemenscheibe hat 10mm wirksamen Durchmesser, der Motor arbeitet mit 16tel-Schritten und macht somit 3200 Schritte auf 31.4mm, die Auflösung ist also

knapp unter den gesuchten 10µm.

2) Elektrisches

Wenn du das bei der Präzision mit 35mm/s laufen lassen willst schickst du den Motoren bereits 5,6kHz (Z-Achse) aber schon 16,8kHz an der Y-Achse.

Das verringert den von den 12V getriebenen Strom und so das Drehmoment der Motoren erheblich. An der Z-Achse spielt das zwar keine Rolle,

die kann ruhig lahm sein, an der Y- und der X-Achse kommt es aber bei ca. 40mm/s zu Schrittverlust während der Beschleunigungsphasen.

Ich habe festgestellt, dass geringere Beschleunigung und 35mm/s bei mir ein perfektes Duo bilden.

Sollte ich in einer nicht unendlich fernen Zukunft auf 24V umstellen kann ich das Tempo bei gleichem Drehmoment wahrscheinlich verdoppeln.

Auch wenn ich gelegentlich ein bisschen neidisch auf die bin, die nicht Stunden auf ihr Ergebnis warten müssen, werde ich wahrscheinlich zu Gunsten

der höheren Präzision und der schärferen Kanten bei der geringeren Geschwindigkeit bleiben und weiterhin die Kiste nachts laufen lassen.

Stört mich gar nicht, wenn der arbeitet, während ich schlafe

|

Re: Portalfräsenumbaudrucker 23. October 2015 10:52 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.886 |

... hmmm ... bei meiner alten Isel-Fräse mit Halbschritt-Treibern und 5mm/rev-Spindeln und 12.5µ Schrittauflösung bin ich beim Fräsen auch nur mit 15-30mm/s unterwegs.

Bei meinem MiniFlat-Umbau mit Servos und ebenfalls 5mm/rev-Spindeln bin ich schon deutlich schneller und genauer - 150mm/s und 2.5µ Encoder-Auflösung ...

... bei dem aktuellen Projekt mit Zahnriemen-Antrieb und 1/128-Mikroschritt-Treibern auf NEMA23-Stepper bin ich dann wieder etwas gröber ('nur' 2.35µ/4.2µ Schrittauflösung in X/Y), dafür kann ich damit mit bis zu 400mm/s rumfahren und mit etwa 200mm/s lasern, ohne daß es durch die Elastizität der Zahnriemen bei Richtungswechseln zu sehr nachschwingt.

Ich denke, auch bei dir mit den Steppern und Spindeln sollte noch einiges an Optimierungspotential drin sein, wenn du gute Mikroschritt-Treiber und einen flotteren Controller dranhängst ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Bei meinem MiniFlat-Umbau mit Servos und ebenfalls 5mm/rev-Spindeln bin ich schon deutlich schneller und genauer - 150mm/s und 2.5µ Encoder-Auflösung ...

... bei dem aktuellen Projekt mit Zahnriemen-Antrieb und 1/128-Mikroschritt-Treibern auf NEMA23-Stepper bin ich dann wieder etwas gröber ('nur' 2.35µ/4.2µ Schrittauflösung in X/Y), dafür kann ich damit mit bis zu 400mm/s rumfahren und mit etwa 200mm/s lasern, ohne daß es durch die Elastizität der Zahnriemen bei Richtungswechseln zu sehr nachschwingt.

Ich denke, auch bei dir mit den Steppern und Spindeln sollte noch einiges an Optimierungspotential drin sein, wenn du gute Mikroschritt-Treiber und einen flotteren Controller dranhängst ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Weitere Baumaßnahmen und Erfahrungen 23. October 2015 14:22 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Quote

VDX

Ich denke, auch bei dir mit den Steppern und Spindeln sollte noch einiges an Optimierungspotential drin sein, wenn du gute Mikroschritt-Treiber und einen flotteren Controller dranhängst ...

Hi Viktor,

das Potential läßt sich vermutlich heben, wenn das Upgrade auf 24V kommt.

Mein Drucker hat NEMA23-Motoren, für die die Pololus auf dem Ramps bei 12V eigentlich zu schwachbrüstig sind.

An einem Indexer der eine feinere Auflösung kann arbeite ich gerade und eine Leistungselektronik die auch bei 48V und mehr geht steht auch in Aussicht.

Prozessorleistung sollte ab demnächst auch nicht mehr der Engpass sein, ich hab' da ein Eisen im Feuer, den 8-Bit-Atmel durch was zu ersetzen,

was ein ganz klein bisschen mehr Dampf hat.

32-Bit-Power

Da geht noch was

Aber aktuell brauche ich den Drucker im Einsatz und kann nicht experimentieren.

Nächstes Jahr, bzw. nach der SPS in Nürnberg kommt vielleicht die Ruhe die ich dazu brauche - Weihnachtsurlaub und so...

1-mal bearbeitet. Zuletzt am 23.10.15 14:22.

|

Re: Portalfräsenumbaudrucker 23. October 2015 15:07 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.886 |

... ich verwende für die RepRap-Style Maschinen den 32Bit Arduino Due mit RADDS und RAPS128 Steppertreiber, die auch bei 12V genug Power für die verbauten 2A-NEMA23-Stepper haben

Für die proffessionellen Anlagen habe ich 70V- und 325V-Endstufen, schneller sind die damit aber auch nicht ... eher langsamer ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Für die proffessionellen Anlagen habe ich 70V- und 325V-Endstufen, schneller sind die damit aber auch nicht ... eher langsamer ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Infineon 3D-Cube 28. November 2015 11:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Quote

mikk68

Hey 4of4,

...

Bin auch auf dein neues Projekt gespannt. Wird der Drucker auch für dich?

Hallo Forum,

der erwähnte Drucker war, wie versprochen, auf der SPS, IPC & Drives in Nürnberg ausgestellt.

Ein Video mit dem Mitarbeiter von Infineon ist im Netz zu sehen, unter anderem bei Youtube

oder beim Fachmagazin Power Systems Design.

Gruß - FourOfFour

|

Rückbau und Umbau nach Neubau? 31. January 2016 08:42 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo

Nachdem die zum Drucker umgebaute Fräse gut arbeitet hat sie schon einiges gedruckt.

Aber ich wollte ja eine Fräse !

!

Also arbeite ich grade an der Frage:

"Was steht noch so im Keller, woraus ich für kleines Geld (oder "gar kein Geld") einen weiteren 3D-Drucker bauen kann?

Aus guten alten Tagen stehen da noch Kisten voller Teile.

Nach Durchsuchung, Messung vieler Einzelteile und Vergleich von dem, was noch da ist, steht fest:

1) Schrittmotoren mit kleinem Drehmoment habe ich noch acht in identischer Bauform.

2) Linearführungen auf Basis von Kugellagern hab' ich keine, die meiner Wuschgröße für Drucker dienlich wären

3) Da war noch eine Sammlung von Führungen aus alten HP-DeskJet 500. Insgesamt 4 Schienen mit 8 Lagern aus Sinterbronze.

4) In einer Ecke lagen noch zwei Stücke 20er Aluprofil von jeweils gut 60cm Länge.

Da sollte doch was gehen

Am SCAD Teile entworfen um einen Mendel-ähnlichen Drucker zu bauen. Nur ähnlich, denn das Gestell aus Gewindestangen sagt mir überhaupt nicht zu.

Ein bisschen solider darf es schon sein.

Erste völlig andere Idee als beim Fräsdrucker:

Masse reduzieren und Extruder auslagern - Bowden-Extruder.

Das vereinfacht auch den Träger des Hot-Ends extrem.

Mit den Schienen aus dem DeskJet sind gut 300mm Weg möglich, der gesamte Bauraum soll später ein Würfel mit 300mm Kantenlänge sein.

Aber auf was für einer Unterlage bauen?

Da ist noch haufenweise PVC-Platte in 10-12mm Stärke, das ist mir aber nicht geheuer.

Was ist mit Temperaturstabilität?

Ich will endlich mit ABS und ASA drucken, brauche also bis 110°C an der Druckplatte was auf etwa 60-80°C im umschließenden Gehäuse hinauslaufen könnte.

PVC das Gewicht tragen lassen scheint keine gute Idee zu sein.

(Korrigiert mich, wenn ich da falsch liege)

In meiner Umgebung gibt es viel Steinindustrie, also habe ich mir ein Platte aus Granit schneiden, schleifen und polieren lassen.

Erschreckend preiswert - die Platte in 50cm x 60cm mit einer Stärke von 2cm kostet mit gefasten Kanten keine 30 Kracher.

Ok - der Drucker wird nix was man sich "schnell mal eben" unter den Arm klemmt, die Platte ist etwa 12kg schwer.

Aber sie arbeitet unter Temperatur nicht, ist extrem Verwindungssteif und läßt keine Vibration zu

Da sie in einer großen Maschine geschliffen und poliert wurde ist die verbleibende Unebenheit zu vernachlässigen.

Spiegelglatt sozusagen

"Mendel" bedeutet auch, dass sich der Tisch später bewegen muss.

Schienen?

Linearachsen?

Lager?

Alles recht kostspielig.

Meine Lösung:

Industrielle Präzisions-Schubladenschienen aus Insolvenzmasse.Zu haben um die Ecke für 4€

Kugelgelagerte Schienen mit mehr als 60cm Verfahrweg. Reicht, um einen 30x30cm großen Tisch um 30cm zu bewegen. Was will man mehr?

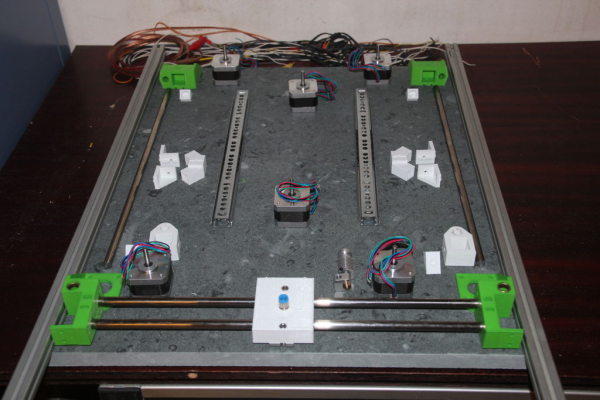

Da die Motoren recht klein ausfallen habe ich jeder Achse zwei Motoren spendiert. Mit einer Stromaufnahme von 400mA/Motor reicht

ein Kanal vom RAMPS noch aus, um beide Motoren zu bedienen. Wegen der sehr geringen Masse die zu bewegen ist sollte das trotzdem reichen,

um später mit 60-100mm/s arbeiten zu können.

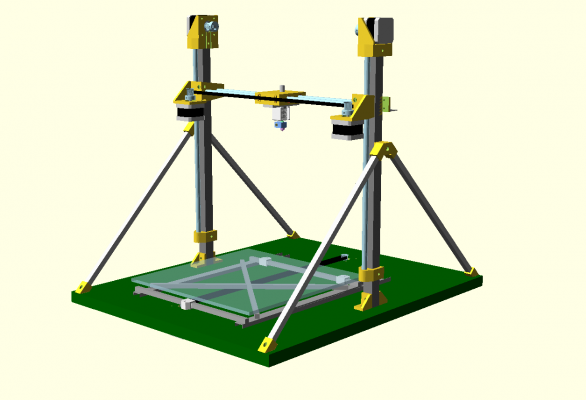

Der geplante Rohbau sieht damit so aus:

Ich werde alle Achsen mit Zahnriemen antreiben, das spart die Gewindestangen und die zugehörigen Muttern.

Mit Gleitlagern statt Kugelumlaufbuchsen wird der Platzbedarf für die beweglichen Teile deutlich kleiner

Eine Querstrebe unter den Motoren der Z-Achse ist vorgesehen aber nicht eingezeichnet.

Weil ich die Platte leider "nur" mit einer Länge von 60cm bestellt habe - doofer Fehler - wird die X-Richtung am Ende nur 275mm fahren können.

Bringt mich aber hoffentlich nicht um

Die Herausforderung der nächsten Tage ist das Vorbereiten der Granitplatte.

Hier will ich zur Montage der Einzelteile Hülsen einarbeiten, die metrische Gewinde haben.

So wird aus der Steinplatte dann die Aufnahme für das gesamte Gerüst und die Motoren der X-Achse.

Ich hab' aber noch nie Stein auf der Standborhmaschine bearbeitet.

Mal sehen ob das genau genug wird.

Die benötigten Kunststoffteile hab' ich in PLA gedruckt. Wenn der Drucker wirklich ABS und ASA ordentlich verarbeitet plane ich,

die Teile aus eben diesen Kunststoffen nochmal zu drucken und zu tauschen. Auch das wegen der höheren Temperaturbeständigkeit.

Die Teile im Überblick:

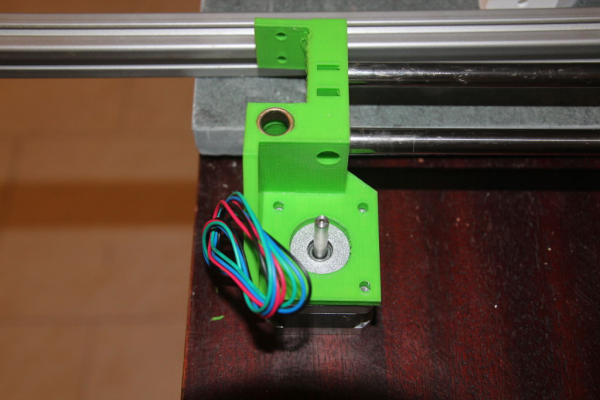

Die Halterung der Y-Achse mit Motor:

Gut zu sehen - das Gleitlager aus Sinterbronze braucht kaum Platz. Wellendurchmesser ist 10mm, Lagerdurchmesser aussen ist 13mm.

Und der Schlitten der Y-Achse mit Hexagon Hot-End und Schnellkupplung für Pneumatikschlauch:

Die Löcher vorne dienen später dazu, mit kleinen Kappen den Zahnriemen zu halten.

Im fertigen Zustand bekommt das gute Stück ein beheiztes Druckbett und ein ebenfalls beheizbares Gehäuse aus Aluprofil und Glas.

Die Filamentzuführung geschieht über Bowden-Extruder und Schlauchzuführung von oben.

Wenn der Drucker wirklich mal klappt werde ich meinen Portalfräsenumbaudrucker zur Portalfräse zurückbauen,

dann steht dem Ausleben von Kreativität wirklich gar nichts mehr im Weg

Allzeit guten Druck - 4of4

1-mal bearbeitet. Zuletzt am 31.01.16 08:56.

Nachdem die zum Drucker umgebaute Fräse gut arbeitet hat sie schon einiges gedruckt.

Aber ich wollte ja eine Fräse

!

!Also arbeite ich grade an der Frage:

"Was steht noch so im Keller, woraus ich für kleines Geld (oder "gar kein Geld") einen weiteren 3D-Drucker bauen kann?

Aus guten alten Tagen stehen da noch Kisten voller Teile.

Nach Durchsuchung, Messung vieler Einzelteile und Vergleich von dem, was noch da ist, steht fest:

1) Schrittmotoren mit kleinem Drehmoment habe ich noch acht in identischer Bauform.

2) Linearführungen auf Basis von Kugellagern hab' ich keine, die meiner Wuschgröße für Drucker dienlich wären

3) Da war noch eine Sammlung von Führungen aus alten HP-DeskJet 500. Insgesamt 4 Schienen mit 8 Lagern aus Sinterbronze.

4) In einer Ecke lagen noch zwei Stücke 20er Aluprofil von jeweils gut 60cm Länge.

Da sollte doch was gehen

Am SCAD Teile entworfen um einen Mendel-ähnlichen Drucker zu bauen. Nur ähnlich, denn das Gestell aus Gewindestangen sagt mir überhaupt nicht zu.

Ein bisschen solider darf es schon sein.

Erste völlig andere Idee als beim Fräsdrucker:

Masse reduzieren und Extruder auslagern - Bowden-Extruder.

Das vereinfacht auch den Träger des Hot-Ends extrem.

Mit den Schienen aus dem DeskJet sind gut 300mm Weg möglich, der gesamte Bauraum soll später ein Würfel mit 300mm Kantenlänge sein.

Aber auf was für einer Unterlage bauen?

Da ist noch haufenweise PVC-Platte in 10-12mm Stärke, das ist mir aber nicht geheuer.

Was ist mit Temperaturstabilität?

Ich will endlich mit ABS und ASA drucken, brauche also bis 110°C an der Druckplatte was auf etwa 60-80°C im umschließenden Gehäuse hinauslaufen könnte.

PVC das Gewicht tragen lassen scheint keine gute Idee zu sein.

(Korrigiert mich, wenn ich da falsch liege)

In meiner Umgebung gibt es viel Steinindustrie, also habe ich mir ein Platte aus Granit schneiden, schleifen und polieren lassen.

Erschreckend preiswert - die Platte in 50cm x 60cm mit einer Stärke von 2cm kostet mit gefasten Kanten keine 30 Kracher.

Ok - der Drucker wird nix was man sich "schnell mal eben" unter den Arm klemmt, die Platte ist etwa 12kg schwer.

Aber sie arbeitet unter Temperatur nicht, ist extrem Verwindungssteif und läßt keine Vibration zu

Da sie in einer großen Maschine geschliffen und poliert wurde ist die verbleibende Unebenheit zu vernachlässigen.

Spiegelglatt sozusagen

"Mendel" bedeutet auch, dass sich der Tisch später bewegen muss.

Schienen?

Linearachsen?

Lager?

Alles recht kostspielig.

Meine Lösung:

Industrielle Präzisions-Schubladenschienen aus Insolvenzmasse.Zu haben um die Ecke für 4€

Kugelgelagerte Schienen mit mehr als 60cm Verfahrweg. Reicht, um einen 30x30cm großen Tisch um 30cm zu bewegen. Was will man mehr?

Da die Motoren recht klein ausfallen habe ich jeder Achse zwei Motoren spendiert. Mit einer Stromaufnahme von 400mA/Motor reicht

ein Kanal vom RAMPS noch aus, um beide Motoren zu bedienen. Wegen der sehr geringen Masse die zu bewegen ist sollte das trotzdem reichen,

um später mit 60-100mm/s arbeiten zu können.

Der geplante Rohbau sieht damit so aus:

Ich werde alle Achsen mit Zahnriemen antreiben, das spart die Gewindestangen und die zugehörigen Muttern.

Mit Gleitlagern statt Kugelumlaufbuchsen wird der Platzbedarf für die beweglichen Teile deutlich kleiner

Eine Querstrebe unter den Motoren der Z-Achse ist vorgesehen aber nicht eingezeichnet.

Weil ich die Platte leider "nur" mit einer Länge von 60cm bestellt habe - doofer Fehler - wird die X-Richtung am Ende nur 275mm fahren können.

Bringt mich aber hoffentlich nicht um

Die Herausforderung der nächsten Tage ist das Vorbereiten der Granitplatte.

Hier will ich zur Montage der Einzelteile Hülsen einarbeiten, die metrische Gewinde haben.

So wird aus der Steinplatte dann die Aufnahme für das gesamte Gerüst und die Motoren der X-Achse.

Ich hab' aber noch nie Stein auf der Standborhmaschine bearbeitet.

Mal sehen ob das genau genug wird.

Die benötigten Kunststoffteile hab' ich in PLA gedruckt. Wenn der Drucker wirklich ABS und ASA ordentlich verarbeitet plane ich,

die Teile aus eben diesen Kunststoffen nochmal zu drucken und zu tauschen. Auch das wegen der höheren Temperaturbeständigkeit.

Die Teile im Überblick:

Die Halterung der Y-Achse mit Motor:

Gut zu sehen - das Gleitlager aus Sinterbronze braucht kaum Platz. Wellendurchmesser ist 10mm, Lagerdurchmesser aussen ist 13mm.

Und der Schlitten der Y-Achse mit Hexagon Hot-End und Schnellkupplung für Pneumatikschlauch:

Die Löcher vorne dienen später dazu, mit kleinen Kappen den Zahnriemen zu halten.

Im fertigen Zustand bekommt das gute Stück ein beheiztes Druckbett und ein ebenfalls beheizbares Gehäuse aus Aluprofil und Glas.

Die Filamentzuführung geschieht über Bowden-Extruder und Schlauchzuführung von oben.

Wenn der Drucker wirklich mal klappt werde ich meinen Portalfräsenumbaudrucker zur Portalfräse zurückbauen,

dann steht dem Ausleben von Kreativität wirklich gar nichts mehr im Weg

Allzeit guten Druck - 4of4

1-mal bearbeitet. Zuletzt am 31.01.16 08:56.

|

Re: Portalfräsenumbaudrucker 03. February 2016 05:32 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

das mit den 2 Motoren pro Achse hab ich auch schon gebaut. Ich kann dir nur sagen das ich letztendlich immer einen Motor ausgesteckt habe. Du musst die Phasen der Motoren mit einem Netzteil (mit Strombegrenzung) bestromen , dann richten sich die Läufer zueinander aus. Danach kannst du in diesem Zustand den Riemen spannen. Bei einer Achse meines Druckers hat das gut funktioniert bei der anderen nicht. Die Gefahr besteht immer das die Motoren nicht ganz synchron laufen aber der Riemen zwingt sie dazu. Letztendlich das führt es zu Drehmoment und Schrittverlusten. Ich habe auch festgestellt das ein Motor stärker ist als 2 parallel geschaltet.

Du kannst es probieren, vielleicht funktioniert es in der Reihenschaltung besser oder mit 2 Treibern.

Mit freundlichen Grüßen

UEBE

Du kannst es probieren, vielleicht funktioniert es in der Reihenschaltung besser oder mit 2 Treibern.

Mit freundlichen Grüßen

UEBE

|

Re: Portalfräsenumbaudrucker 27. February 2016 02:25 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Uebe,

Netzgerät mit Strombegrenzung zur Nordung der Maschinen ist immer eine gute Idee.

Die genauere Version wird, wenn du den Riemen spannst, die Riemenscheibeeines Motors aber nicht feststellst

und die Motoren dann bestromst.

So richtet sich die Achse in der Riemenscheibe aus und mechanisches Arbeiten am Riemen entfällt.

Nachdem sich die zweite, lose Achse ausgerichtet hat einfach die Riemenscheibe feststellen - fertig.

Die Reihenschaltung der Wicklungen würde die Impedanzen aufaddieren was an der gleichen Spannung

zu Einbußen an der Dynamik führen würde, das möchte ich gerne vermeiden.

Zwei Motoren parallel betreiben stellt kein Problem dar, wenn die Motoren parallel an einer Stufe hängen.

Im Fall der Nutzung von zwei Kanälen gebe ich dir aber Recht - das könnte mit Laufzeitunterschieden und

unterschiedlich eingestellten Stromregelkreisen wirklich ärgerlich werden.

Motoren aus einer Charge sind in ihrer Charakteristik in aller Regel so nahe beieinander, dass bei Parallelschaltung

die Stromfehlverteilung unterhalb dessen ist, was man mit handelsüblichen Mitteln nachmessen kann.

In meinem Fall sieht es so aus, dass die Motorströme, gemessen mit Laborscope, bei 400mA pro Motor

um weniger als 1mA voneinander abweichen, sowohl im stationären als auch im transienten Zustand.

Mit diesen <0.25% Divergenz sehe ich keine Unterschiede beim Drehmoment und vor allem keine

Kreisströme - die würden für unnötige Erwärmung sorgen.

Bei unserem Messedemonstrator haben wir sehr gute Erfahrungen damit gemacht, wie es mit meinem Drucker aussieht berichte ich,

wenn ich erste fertige Teile vorweisen kann

Gruß - 4of4

1-mal bearbeitet. Zuletzt am 27.02.16 02:49.

Netzgerät mit Strombegrenzung zur Nordung der Maschinen ist immer eine gute Idee.

Die genauere Version wird, wenn du den Riemen spannst, die Riemenscheibeeines Motors aber nicht feststellst

und die Motoren dann bestromst.

So richtet sich die Achse in der Riemenscheibe aus und mechanisches Arbeiten am Riemen entfällt.

Nachdem sich die zweite, lose Achse ausgerichtet hat einfach die Riemenscheibe feststellen - fertig.

Die Reihenschaltung der Wicklungen würde die Impedanzen aufaddieren was an der gleichen Spannung

zu Einbußen an der Dynamik führen würde, das möchte ich gerne vermeiden.

Zwei Motoren parallel betreiben stellt kein Problem dar, wenn die Motoren parallel an einer Stufe hängen.

Im Fall der Nutzung von zwei Kanälen gebe ich dir aber Recht - das könnte mit Laufzeitunterschieden und

unterschiedlich eingestellten Stromregelkreisen wirklich ärgerlich werden.

Motoren aus einer Charge sind in ihrer Charakteristik in aller Regel so nahe beieinander, dass bei Parallelschaltung

die Stromfehlverteilung unterhalb dessen ist, was man mit handelsüblichen Mitteln nachmessen kann.

In meinem Fall sieht es so aus, dass die Motorströme, gemessen mit Laborscope, bei 400mA pro Motor

um weniger als 1mA voneinander abweichen, sowohl im stationären als auch im transienten Zustand.

Mit diesen <0.25% Divergenz sehe ich keine Unterschiede beim Drehmoment und vor allem keine

Kreisströme - die würden für unnötige Erwärmung sorgen.

Bei unserem Messedemonstrator haben wir sehr gute Erfahrungen damit gemacht, wie es mit meinem Drucker aussieht berichte ich,

wenn ich erste fertige Teile vorweisen kann

Gruß - 4of4

1-mal bearbeitet. Zuletzt am 27.02.16 02:49.

|

Neue Experimentierphase eingeläutet / 1000 Stunden Druckbetrieb 02. April 2016 03:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Guten Morgen

Ich habe ein Problem damit, Aluminiumsilber und PLA in Natur zu verarbeiten und hatte natürlich den Verdacht, dass es am Material liegt.

Muss es ja - dachte ich - da die Primärfarben vom gleichen Hersteller bestens klappen.

Also das Material auf einem anderen Drucker getestet - mit exzellentem Ergebnis.

Unterschied:

Der Testdrucker hat einen untersetzten Extruder - ein Yruds-Derivat.

Da ich (zunächst) an meiner Kiste keinen solchen Extruder wollte dachte ich, ich rüste mal auf einen Bowden-Extruder um.

Also den CYBORG-Extruder gedruckt, bestückt und aufgebaut.

Das Ergebnis war leider niederschmetternd - nicht ein einziger gelungener Versuch.

Am Ende habe ich also doch den YRUDS-Extruder eingebaut, allerdings mit Zahnradantrieb statt mit Riemen.

Das verwirrende Ergebnis:

Auch das geht nicht

Heute Morgen alles versucht - nichts zu machen.

Dann beim Experimentieren festgestellt, dass sich das Filament beim Austritt zu Locken aufwickelt, statt sauber nach unten abzufließen.

Die Lösung:

Ich hab' überlegt, dass ich mit dem Aufbau schon über 1000 Stunden Druckzeit arbeite - NETTO!, mehrere Kilo Material durchgezogen habe,

schon versehentlich mal Kunststoff fritiert habe statt zu schmelzen (Thermosensor aus dem Heat-Block rausgerutscht) aber noch

nie das Hot-End gereinigt habe.

Düse abgeschraubt und gesehen - kaum noch Querschnitt im Loch, dafür Verkrustungen und Ruß, die sicher den thermischen

Übergang nicht gerade gefördert haben.

Vorsichtig erwärmen und ausbohren mit 1mm/1.5mm/2mm Bohrern förderte ganz schön Schmodder zu Tage.

Dann mit einem 0.4mm-Bohrer die Spitze befreit und einen neuen Versuch gestartet...

Alles so wie es früher mal war - mit bestem Druckergebnis.

Was meint ihr?

Ob der Bowden-Extruder auch daran gescheitert war?

Vielleicht versuche ich das nochmal...

Gruß - FourOfFour

Ich habe ein Problem damit, Aluminiumsilber und PLA in Natur zu verarbeiten und hatte natürlich den Verdacht, dass es am Material liegt.

Muss es ja - dachte ich - da die Primärfarben vom gleichen Hersteller bestens klappen.

Also das Material auf einem anderen Drucker getestet - mit exzellentem Ergebnis.

Unterschied:

Der Testdrucker hat einen untersetzten Extruder - ein Yruds-Derivat.

Da ich (zunächst) an meiner Kiste keinen solchen Extruder wollte dachte ich, ich rüste mal auf einen Bowden-Extruder um.

Also den CYBORG-Extruder gedruckt, bestückt und aufgebaut.

Das Ergebnis war leider niederschmetternd - nicht ein einziger gelungener Versuch.

Am Ende habe ich also doch den YRUDS-Extruder eingebaut, allerdings mit Zahnradantrieb statt mit Riemen.

Das verwirrende Ergebnis:

Auch das geht nicht

Heute Morgen alles versucht - nichts zu machen.

Dann beim Experimentieren festgestellt, dass sich das Filament beim Austritt zu Locken aufwickelt, statt sauber nach unten abzufließen.

Die Lösung:

Ich hab' überlegt, dass ich mit dem Aufbau schon über 1000 Stunden Druckzeit arbeite - NETTO!, mehrere Kilo Material durchgezogen habe,

schon versehentlich mal Kunststoff fritiert habe statt zu schmelzen (Thermosensor aus dem Heat-Block rausgerutscht) aber noch

nie das Hot-End gereinigt habe.

Düse abgeschraubt und gesehen - kaum noch Querschnitt im Loch, dafür Verkrustungen und Ruß, die sicher den thermischen

Übergang nicht gerade gefördert haben.

Vorsichtig erwärmen und ausbohren mit 1mm/1.5mm/2mm Bohrern förderte ganz schön Schmodder zu Tage.

Dann mit einem 0.4mm-Bohrer die Spitze befreit und einen neuen Versuch gestartet...

Alles so wie es früher mal war - mit bestem Druckergebnis.

Was meint ihr?

Ob der Bowden-Extruder auch daran gescheitert war?

Vielleicht versuche ich das nochmal...

Gruß - FourOfFour

|

Ein weiterer Schritt 19. August 2016 12:52 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Forum,

zwei Drucker gleichzeitig bauen bedeutet zwangsweise, dass man Zeit priorisieren muss.

Für meinen Großdrucker warte ich aktuell leider noch immer auf Zahnriemen und die Borosilikatglasscheibe,

daher habe ich ein bisschen Zeit an meiner Version 2.0 verbracht und eher aus Langeweile mal dort die

Heizung aufgebaut:

6x8=48 Widerstände auf der Fläche von 30 x 40 cm die an 24V etwa 250W abgeben werden - für den Anfang.

Passt genau ins Seitenverhältnis von 4:3; es entsteht ein Raster aus 5cm großen Abständen.

Später sollen es vielleicht 30V werden was die Leistung auf 430W steigern würde, falls es nicht heiß genug wird.

Die Widerstände sind mit 2-Komponenten-Wärmeleitkleber aus dem Hause Loctite montiert.

Klebt genial kräftig, leider aber auch extrem schnell. Vom ersten angerührten Material ist das meiste bereits hart geworden,

bevor ich die Widerstände montieren konnte.

Topfzeit etwas unter 3 Minuten würde ich schätzen.

Eigentlich kommt das Zeug in eine spezielle Spritze die biede Komponenten mischt und dann gleich aufträgt.

Da ich das Gerät nicht habe, hab' ich das Material auf einer Glasscheibe angerührt.

Viel Zeit zum Verarbeiten blieb nicht, also mehrfach kleine Mengen angemischt - das hat geholfen.

Also auch an diesem Gerät einen Schritt weiter in Richtung Druckfähigkeit...

Ein angenehmes Wochenende wünsche ich allen, die auch noch auf den ersten Druck warten :-)

zwei Drucker gleichzeitig bauen bedeutet zwangsweise, dass man Zeit priorisieren muss.

Für meinen Großdrucker warte ich aktuell leider noch immer auf Zahnriemen und die Borosilikatglasscheibe,

daher habe ich ein bisschen Zeit an meiner Version 2.0 verbracht und eher aus Langeweile mal dort die

Heizung aufgebaut:

6x8=48 Widerstände auf der Fläche von 30 x 40 cm die an 24V etwa 250W abgeben werden - für den Anfang.

Passt genau ins Seitenverhältnis von 4:3; es entsteht ein Raster aus 5cm großen Abständen.

Später sollen es vielleicht 30V werden was die Leistung auf 430W steigern würde, falls es nicht heiß genug wird.

Die Widerstände sind mit 2-Komponenten-Wärmeleitkleber aus dem Hause Loctite montiert.

Klebt genial kräftig, leider aber auch extrem schnell. Vom ersten angerührten Material ist das meiste bereits hart geworden,

bevor ich die Widerstände montieren konnte.

Topfzeit etwas unter 3 Minuten würde ich schätzen.

Eigentlich kommt das Zeug in eine spezielle Spritze die biede Komponenten mischt und dann gleich aufträgt.

Da ich das Gerät nicht habe, hab' ich das Material auf einer Glasscheibe angerührt.

Viel Zeit zum Verarbeiten blieb nicht, also mehrfach kleine Mengen angemischt - das hat geholfen.

Also auch an diesem Gerät einen Schritt weiter in Richtung Druckfähigkeit...

Ein angenehmes Wochenende wünsche ich allen, die auch noch auf den ersten Druck warten :-)

|

Re: Ein weiterer Schritt 20. August 2016 01:46 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Für ABS wird das nicht reichen. Nicht mit 30V und ganz sicher nicht mit 24V. 250W bei deiner Größe sind 83W bei 200x200. Bei 430W auch gerade mal 143W bei 200x200.

Ich weiß selber machen ist cool, versuche ich ja auch wo es nur geht.

Aber nicht beim Heizbett. Silikonheizmatten bekommt man mittlerweile in allen Größen und Leistungen.

Ich weiß selber machen ist cool, versuche ich ja auch wo es nur geht.

Aber nicht beim Heizbett. Silikonheizmatten bekommt man mittlerweile in allen Größen und Leistungen.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Portalfräsenumbaudrucker 20. August 2016 05:28 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Wurstnase,

das Maschinenbett das ich aktuell in 300x400 im Einsatz habe wird mit 120W beheizt und erreicht eine Oberflächentemperatur von 80°C

was bei 23°C Raumtemperatur einen Temperaturhub von knapp 60°C macht.

Da der thermische Widerstand nur von der Geometrie abhängt muss Verdoppelung der Leistung zu Verdopplung des Temperaturhubs führen.

Von 1200 auf 2400 ist Verdopplung der Fläche, die 480W sollten also für einen Temperaturhub von 120°C reichen womit

bei Raumtemperatur die Oberfläche etwa 140°C erreichen sollte.

Nach allem was ich lese reicht das für ABS :-)

Oder nicht??

Gruß - 4of4

das Maschinenbett das ich aktuell in 300x400 im Einsatz habe wird mit 120W beheizt und erreicht eine Oberflächentemperatur von 80°C

was bei 23°C Raumtemperatur einen Temperaturhub von knapp 60°C macht.

Da der thermische Widerstand nur von der Geometrie abhängt muss Verdoppelung der Leistung zu Verdopplung des Temperaturhubs führen.

Von 1200 auf 2400 ist Verdopplung der Fläche, die 480W sollten also für einen Temperaturhub von 120°C reichen womit

bei Raumtemperatur die Oberfläche etwa 140°C erreichen sollte.

Nach allem was ich lese reicht das für ABS :-)

Oder nicht??

Gruß - 4of4

|

Re: Portalfräsenumbaudrucker 20. August 2016 05:36 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Also ich habe bei meiner ersten Matte die 0,9Ohm hatte bei einer Fläche von 200x200 und einer Spannung von 13,5V zum Teil 20 Minuten gewartet damit ich 125° erreicht habe. Soviel zu deiner Theorie.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Portalfräsenumbaudrucker 21. August 2016 05:53 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 68 |

Hallo Wurstnase,

In deiner 200x200-Geschichte sehe ich 80cm Kante die Wärme an die Umgebung statt ans Heizbett abgeben.

Damit hast du 80cm Rand auf 400cm²- ein Verhältnis von 1:5 bzw. 20% der beheizten Fläche liegen am Rand.

Auf 1200cm² mit 140cm Rand ist das Verhältnis bereits 1:8.5 oder andersrum nur 11% der Fläche liegen am Rand.

Es geht anteilig weniger Wärme über den Rand verloren

Viel wichtigere Fragen:

Wie du gesehen hast geht es bei Erwärmung um den Temperaturhub gegenüber der Umgebung.

Du wartest also 20 Minuten, bis du von Raumtemperatur auf 125°C ein Hub von ca. 100K erreicht hast. Ok...

Und wie sieht deine "Maschine" denn aus?

Geschlossener Bauraum?

Gut isoliert?

Zugluftfrei versiegelt?

Interne Heizung?

Zirkulierender Luftstrom zur homogenen Wärmeverteilung?

Temperaturregelung?

Mein beheizter, nahezu hermitisch dichter Bauraum liefert - so der Plan - eine Umgebungstemperatur von ca. 50-60°C. Bis zu 125°C brauche ich also nur einen Hub von 60-70K.

Wenn stimmt was ich so lese reichen für ABS und ASA aber 110-115°C völlig aus.

Dazu kommt, dass eine Silikonmatte niemals die Ebenheit einer gefrästen Aluminiumplatte aufweist was meinem Bestreben nach

präzise ausgerichteter, verspannungsfreier Druckfläche nicht gerade entgegenkommt.

Sobald die Kiste arbeitet kann ich mit Messdaten aufwarten, dann sehen wir weiter

Allen einen Druck-reichen Sonntag!

Quote

Wurstnase

Also ich habe bei meiner ersten Matte die 0,9Ohm hatte bei einer Fläche von 200x200 und einer Spannung von 13,5V zum Teil 20 Minuten gewartet damit ich 125° erreicht habe. Soviel zu deiner Theorie.

In deiner 200x200-Geschichte sehe ich 80cm Kante die Wärme an die Umgebung statt ans Heizbett abgeben.

Damit hast du 80cm Rand auf 400cm²- ein Verhältnis von 1:5 bzw. 20% der beheizten Fläche liegen am Rand.

Auf 1200cm² mit 140cm Rand ist das Verhältnis bereits 1:8.5 oder andersrum nur 11% der Fläche liegen am Rand.

Es geht anteilig weniger Wärme über den Rand verloren

Viel wichtigere Fragen:

Wie du gesehen hast geht es bei Erwärmung um den Temperaturhub gegenüber der Umgebung.

Du wartest also 20 Minuten, bis du von Raumtemperatur auf 125°C ein Hub von ca. 100K erreicht hast. Ok...

Und wie sieht deine "Maschine" denn aus?

Geschlossener Bauraum?

Gut isoliert?

Zugluftfrei versiegelt?

Interne Heizung?

Zirkulierender Luftstrom zur homogenen Wärmeverteilung?

Temperaturregelung?

Mein beheizter, nahezu hermitisch dichter Bauraum liefert - so der Plan - eine Umgebungstemperatur von ca. 50-60°C. Bis zu 125°C brauche ich also nur einen Hub von 60-70K.

Wenn stimmt was ich so lese reichen für ABS und ASA aber 110-115°C völlig aus.

Dazu kommt, dass eine Silikonmatte niemals die Ebenheit einer gefrästen Aluminiumplatte aufweist was meinem Bestreben nach

präzise ausgerichteter, verspannungsfreier Druckfläche nicht gerade entgegenkommt.

Sobald die Kiste arbeitet kann ich mit Messdaten aufwarten, dann sehen wir weiter