Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche"

geschrieben von 3raumschreiber/Ford

|

Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 21. May 2015 05:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Hallo zusammen,

wir (3raumschreiber Ford und Arthur) sind aus Dresden und begeistern uns für das Thema additive Fertigung. Um erste Erfahrungen zu sammeln, schafften wir uns einen Prusa i3 Bausatz von Hephestos an. Der Zusammenbau und die ersten Ausdrucke liefen problemlos. Nun entstand der Wunsch, einen eigenen Drucker zu entwerfen um tiefer in die Materie einzusteigen. Der Aufbau sollte preiswert und robust sein. Auf der Suche nach einem geigneten Gehäuse kam uns recht bald eine Männerhandtasche (Bierkasten) in den Sinn. Die ist billig, stabil, transportabel und sollte halbwegs maßhaltig sein. Die Herausforderung besteht jedoch darin, das relativ geringe Volumen optimal zu nutzen.

Die Idee, einen Getränkekasten als Gehäuse zu verwenden ist hierbei kein Alleinstellungsmerkmal, wie das sehr gelungene und komplexe Projekt von Frankenwäldler zeigt.

Bei unserem Projekt sollen jedoch möglichst alle Komponenten innerhalb der Bierkiste verbaut werden, so dass der Drucker wie eine normale Bierkiste zu transportieren ist; schaun wir mal!

Eine erste intensive (aber ernsthafte) Recherche im Getränkemarkt ergab, dass es doch recht unterschiedliche Ausführungen im Aufbau gibt: Gitterstruktur im Boden, Zwischenwände und Rahmenkonstruktion weichen zum Teil erheblich voneinander ab.

Hinsichtlich der Elektronik soll die Herausforderung beherrschbar bleiben, so dass wir auf bewährte Komponenten zurückgreifen werden (Arduino Mega + RAMPS 1.4, Pololu, Nema17).

Also: Los geht`s!

Nach Auswahl einer geeigneten Kiste und einer entsprechenden Definition der Raumachsen (Druckbett: Y-Achse, Extruder: X- und Z-Achse) begannen wir mit der "Entkernung" des Kastens. Hierzu wurden die Zwischenwände, die zur Positionierung der einzelnen Flaschen dienen, entfernt (gesägt, geflext, gebissen, gerissen...). Der Boden der Kiste (Gitterstruktur) blieb erhalten.

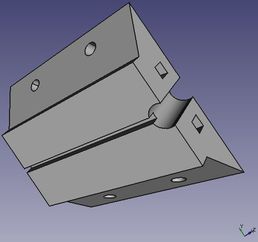

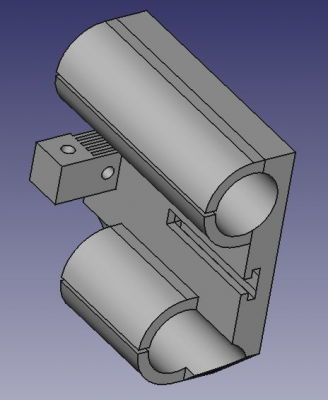

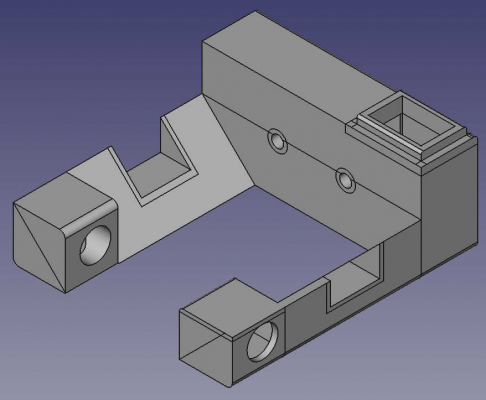

Anschließend machten wir uns an den Entwurf der Y-Achsenhalter. Als CAD-Software verwendeten wir FreeCad. Viele, viele, viele Stunden später entstand folgender grobschlächtiger Entwurf, auf den wir dennoch sehr stolz waren (zu unserer Verteidigung: wir hatten zu diesem Zeitpunkt keinerlei Erfahrungen mit CAD-Programmen und haben den zeitlichen und intellektuellen Aufwand völlig unterschätzt):

Dem Achsenhalter folgten der Motorhalter für das Druckbett, sowie Halterung und Umlenkrolle für den Antriebsriemen (GT2).

Alle Teile wurden mit dem Prusa i3 in freundlichem Neongrün ausgedruckt und in der Kiste verschraubt.

So weit, so gut. Bis bald...

Don't panic

wir (3raumschreiber Ford und Arthur) sind aus Dresden und begeistern uns für das Thema additive Fertigung. Um erste Erfahrungen zu sammeln, schafften wir uns einen Prusa i3 Bausatz von Hephestos an. Der Zusammenbau und die ersten Ausdrucke liefen problemlos. Nun entstand der Wunsch, einen eigenen Drucker zu entwerfen um tiefer in die Materie einzusteigen. Der Aufbau sollte preiswert und robust sein. Auf der Suche nach einem geigneten Gehäuse kam uns recht bald eine Männerhandtasche (Bierkasten) in den Sinn. Die ist billig, stabil, transportabel und sollte halbwegs maßhaltig sein. Die Herausforderung besteht jedoch darin, das relativ geringe Volumen optimal zu nutzen.

Die Idee, einen Getränkekasten als Gehäuse zu verwenden ist hierbei kein Alleinstellungsmerkmal, wie das sehr gelungene und komplexe Projekt von Frankenwäldler zeigt.

Bei unserem Projekt sollen jedoch möglichst alle Komponenten innerhalb der Bierkiste verbaut werden, so dass der Drucker wie eine normale Bierkiste zu transportieren ist; schaun wir mal!

Eine erste intensive (aber ernsthafte) Recherche im Getränkemarkt ergab, dass es doch recht unterschiedliche Ausführungen im Aufbau gibt: Gitterstruktur im Boden, Zwischenwände und Rahmenkonstruktion weichen zum Teil erheblich voneinander ab.

Hinsichtlich der Elektronik soll die Herausforderung beherrschbar bleiben, so dass wir auf bewährte Komponenten zurückgreifen werden (Arduino Mega + RAMPS 1.4, Pololu, Nema17).

Also: Los geht`s!

Nach Auswahl einer geeigneten Kiste und einer entsprechenden Definition der Raumachsen (Druckbett: Y-Achse, Extruder: X- und Z-Achse) begannen wir mit der "Entkernung" des Kastens. Hierzu wurden die Zwischenwände, die zur Positionierung der einzelnen Flaschen dienen, entfernt (gesägt, geflext, gebissen, gerissen...). Der Boden der Kiste (Gitterstruktur) blieb erhalten.

Anschließend machten wir uns an den Entwurf der Y-Achsenhalter. Als CAD-Software verwendeten wir FreeCad. Viele, viele, viele Stunden später entstand folgender grobschlächtiger Entwurf, auf den wir dennoch sehr stolz waren (zu unserer Verteidigung: wir hatten zu diesem Zeitpunkt keinerlei Erfahrungen mit CAD-Programmen und haben den zeitlichen und intellektuellen Aufwand völlig unterschätzt):

Dem Achsenhalter folgten der Motorhalter für das Druckbett, sowie Halterung und Umlenkrolle für den Antriebsriemen (GT2).

Alle Teile wurden mit dem Prusa i3 in freundlichem Neongrün ausgedruckt und in der Kiste verschraubt.

So weit, so gut. Bis bald...

Don't panic

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 21. May 2015 13:15 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.916 |

Ist eine Hasseröder Kiste? Sorry, war

Jetzt muß ich die erst mal leer trinken, damit Platz wird

2-mal bearbeitet. Zuletzt am 22.05.15 02:18.

Achim

Jetzt muß ich die erst mal leer trinken, damit Platz wird

2-mal bearbeitet. Zuletzt am 22.05.15 02:18.

Achim

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 21. May 2015 16:44 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.133 |

Eine Bierkiste ist auf jeden Fall origineller als Nutprofile  . Nutprofile sind aber auch recht preiswert und die Einbauteile müssen nicht an die Kistenkrümmung angepasst werden ...

. Nutprofile sind aber auch recht preiswert und die Einbauteile müssen nicht an die Kistenkrümmung angepasst werden ...

Viel Spaß und Erfolg!

Willy

3D gedruckter Messerschärfer +++ RADDS für den Arduino-Due +++ Meine Drucker

. Nutprofile sind aber auch recht preiswert und die Einbauteile müssen nicht an die Kistenkrümmung angepasst werden ...

. Nutprofile sind aber auch recht preiswert und die Einbauteile müssen nicht an die Kistenkrümmung angepasst werden ... Viel Spaß und Erfolg!

Willy

3D gedruckter Messerschärfer +++ RADDS für den Arduino-Due +++ Meine Drucker

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 22. May 2015 04:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Hallo zusammen,

@ jsturm: Joo, is'n Hasseröder-Rähmchen! Aber nicht alles auf einmal leeren, wegen der Maßhaltigkeit

@Willy: Eine Überlegung war tatsächlich, den Drucker portabel zu machen, und eine Bierkiste lässt sich, glauben wir, besser rumtragen als ein Cubus aus Nutprofilen.

Zudem ist das Ganze für uns in erster Linie ein Lernprojekt, und da war die Bierkiste einfach eine Herausforderung. Außerdem druckt das Auge ja mit

Hier noch ein kleines Update:

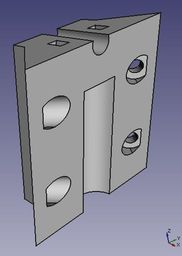

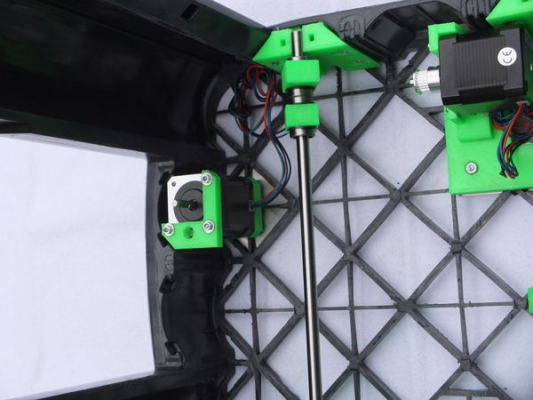

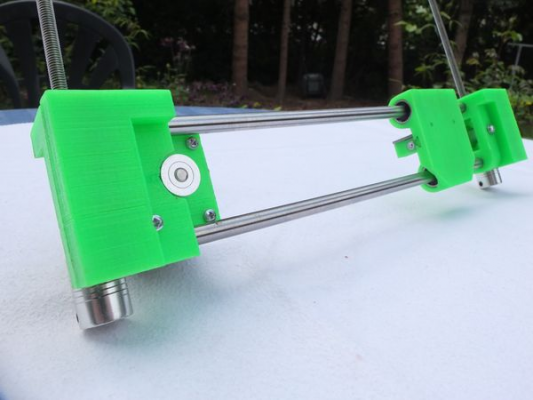

Mittlerweile sind die y-Achsen (geschliffen, 8mm, aus der e-Bucht) eingekürzt und eingebaut; die passen schon mal gut und liegen parallel. Die Druckbetthalterungen

sind aufgeschoben und bestehen aus simplen ausgedruckten Rechteckblöcken (alle Teile in freundlichem Neongrün sind aus PLA gedruckt), in denen die üblichen Linearlager

LM-wasweißich mittels Außenseegeringen fixiert sind. Die kleinen rechteckigen Öffnungen links und rechts der Achsenaufnahmen dienen dazu, jeweils einen Kabelbinder durchziehen

zu können, um die Achsen gegen das Herausziehen aus ihren Halterungen zu sichern:

Über Pfingsten ist dann die z-Achse dran.

Bis bald...

Carry a towel

@ jsturm: Joo, is'n Hasseröder-Rähmchen! Aber nicht alles auf einmal leeren, wegen der Maßhaltigkeit

@Willy: Eine Überlegung war tatsächlich, den Drucker portabel zu machen, und eine Bierkiste lässt sich, glauben wir, besser rumtragen als ein Cubus aus Nutprofilen.

Zudem ist das Ganze für uns in erster Linie ein Lernprojekt, und da war die Bierkiste einfach eine Herausforderung. Außerdem druckt das Auge ja mit

Hier noch ein kleines Update:

Mittlerweile sind die y-Achsen (geschliffen, 8mm, aus der e-Bucht) eingekürzt und eingebaut; die passen schon mal gut und liegen parallel. Die Druckbetthalterungen

sind aufgeschoben und bestehen aus simplen ausgedruckten Rechteckblöcken (alle Teile in freundlichem Neongrün sind aus PLA gedruckt), in denen die üblichen Linearlager

LM-wasweißich mittels Außenseegeringen fixiert sind. Die kleinen rechteckigen Öffnungen links und rechts der Achsenaufnahmen dienen dazu, jeweils einen Kabelbinder durchziehen

zu können, um die Achsen gegen das Herausziehen aus ihren Halterungen zu sichern:

Über Pfingsten ist dann die z-Achse dran.

Bis bald...

Carry a towel

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 25. May 2015 11:36 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Und wieder hallo zusammen,

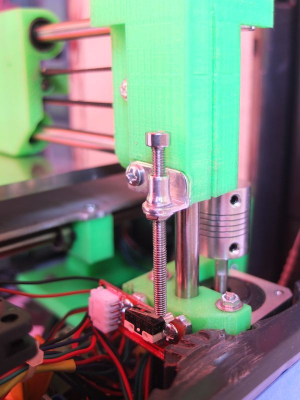

Wie versprochen haben wir uns in den letzten Tagen um die z-Achse gekümmert.

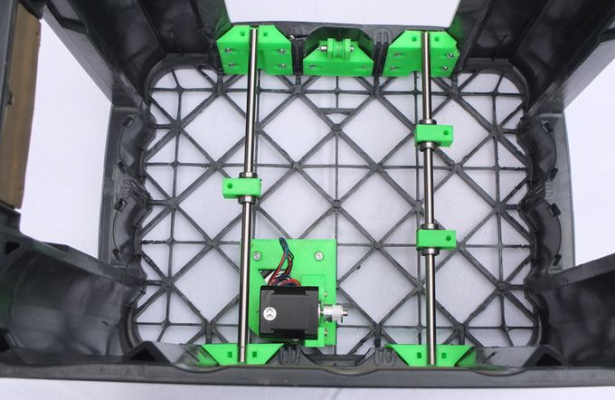

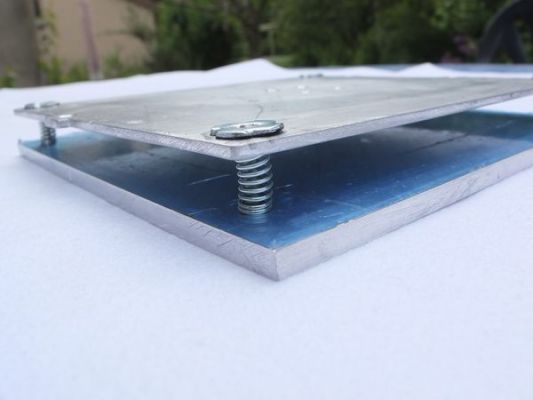

Vorher haben wir probehalber die Druckbetthalterung in Form einer 3mm Aluplatte eingeschraubt:

Diese ist nicht nur formschön und leichtgängig, sie passt auch durch die seitlichen Öffnung der Bierkiste, was den Bauraum größer macht. Leider stört sie bei den weiteren Arbeiten...

Also vorläufig wieder raus damit!

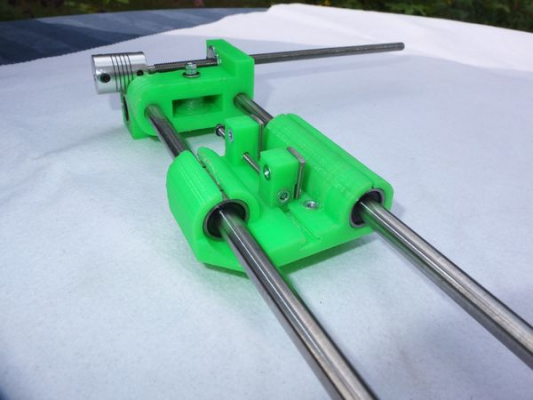

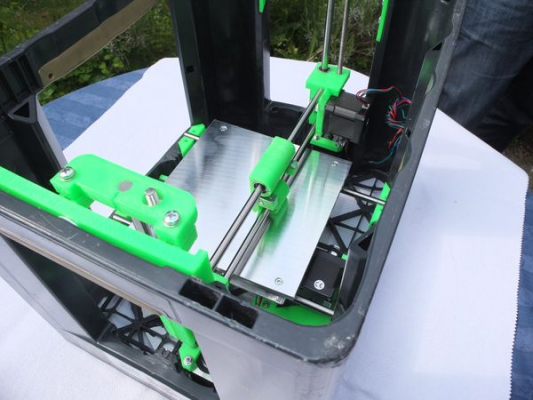

Zwei Nema17 wurden mit Halterungen am Boden der Kiste befestigt. Die unteren z-Achsenhalterungen wurden auf der Oberseite der Motoren montiert. Beide Halterungen sind mit Schrauben durch das Motorgehäuse hindurch verbunden.

Die oberen z-Achsenhalterungen wurden in die Griffe der Bierkiste eingesetzt:

Die oberen Achsenhalterungen sind zweiteilig und erlauben es, die Linearachsen auszurichten. Mit eingebauten Achsen, Motoren und Haltern sieht das Ganze jetzt so aus:

Als nächster Schritt sollte nun die Konstruktion der x-Achse, auf der dann auch der Extruder sitzt, erfolgen. Hierbei wollen wir uns an unseren Prusa i3 orientieren. Aus diesem Grunde wurde der Witbox-Extruder flux vom Prusa getrennt und etwas genauer unter die Lupe genommen. Intelligenterweise führten wie diese Arbeit im Garten, auf der Terasse, aus. Übrigens genau der richtige Ort, um die Flugreichweite von Stahlfedern zu testen, die im Witbox-Extruder verbaut sind. Genau diese flog uns zwar nicht um die Ohren, dafür jedoch in hohem Bogen auf die Wiese. Ausgedehnte Suchaktionen blieben erfolglos. Auch der Einsatz eines starken Magneten, der über der Wiese geschwenkt wurde, ließ keine Feder zum Vorschein kommen. Hier gab es nur noch eine Lösung: Die fachgerechte Absaugung des Rasens mit einen geeigneten Spezialgerät. Ein Miele-Staubsauger des Typs S5 Komfort XL. Leistungsstarke 2200W. Sowas gibt es dank EU-Richtlinien ja gar nicht mehr! Und was sollen wir sagen?

Genutzt hat es, bis auf den völligen Ansehensverlust in der Nachbarschaft, genau garnichts...

Aber don´t panic! Erstens gibt es passende Federn für wenig Geld im Zwischennetz und zweitens ist der Garten (speziell die Wiese) nun bis auf eine kleine fiese Feder, porentief rein.

Doch beenden wir diesen botanischen Exkurs und wenden uns wieder ernsthaften Fragen zu:

Weiß jemand, ob es den Witbox-Extruder oder einen guten Nachbau käuflich zu erwerben gibt?

Don't panic

Wie versprochen haben wir uns in den letzten Tagen um die z-Achse gekümmert.

Vorher haben wir probehalber die Druckbetthalterung in Form einer 3mm Aluplatte eingeschraubt:

Diese ist nicht nur formschön und leichtgängig, sie passt auch durch die seitlichen Öffnung der Bierkiste, was den Bauraum größer macht. Leider stört sie bei den weiteren Arbeiten...

Also vorläufig wieder raus damit!

Zwei Nema17 wurden mit Halterungen am Boden der Kiste befestigt. Die unteren z-Achsenhalterungen wurden auf der Oberseite der Motoren montiert. Beide Halterungen sind mit Schrauben durch das Motorgehäuse hindurch verbunden.

Die oberen z-Achsenhalterungen wurden in die Griffe der Bierkiste eingesetzt:

Die oberen Achsenhalterungen sind zweiteilig und erlauben es, die Linearachsen auszurichten. Mit eingebauten Achsen, Motoren und Haltern sieht das Ganze jetzt so aus:

Als nächster Schritt sollte nun die Konstruktion der x-Achse, auf der dann auch der Extruder sitzt, erfolgen. Hierbei wollen wir uns an unseren Prusa i3 orientieren. Aus diesem Grunde wurde der Witbox-Extruder flux vom Prusa getrennt und etwas genauer unter die Lupe genommen. Intelligenterweise führten wie diese Arbeit im Garten, auf der Terasse, aus. Übrigens genau der richtige Ort, um die Flugreichweite von Stahlfedern zu testen, die im Witbox-Extruder verbaut sind. Genau diese flog uns zwar nicht um die Ohren, dafür jedoch in hohem Bogen auf die Wiese. Ausgedehnte Suchaktionen blieben erfolglos. Auch der Einsatz eines starken Magneten, der über der Wiese geschwenkt wurde, ließ keine Feder zum Vorschein kommen. Hier gab es nur noch eine Lösung: Die fachgerechte Absaugung des Rasens mit einen geeigneten Spezialgerät. Ein Miele-Staubsauger des Typs S5 Komfort XL. Leistungsstarke 2200W. Sowas gibt es dank EU-Richtlinien ja gar nicht mehr! Und was sollen wir sagen?

Genutzt hat es, bis auf den völligen Ansehensverlust in der Nachbarschaft, genau garnichts...

Aber don´t panic! Erstens gibt es passende Federn für wenig Geld im Zwischennetz und zweitens ist der Garten (speziell die Wiese) nun bis auf eine kleine fiese Feder, porentief rein.

Doch beenden wir diesen botanischen Exkurs und wenden uns wieder ernsthaften Fragen zu:

Weiß jemand, ob es den Witbox-Extruder oder einen guten Nachbau käuflich zu erwerben gibt?

Don't panic

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 27. May 2015 08:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Moin,

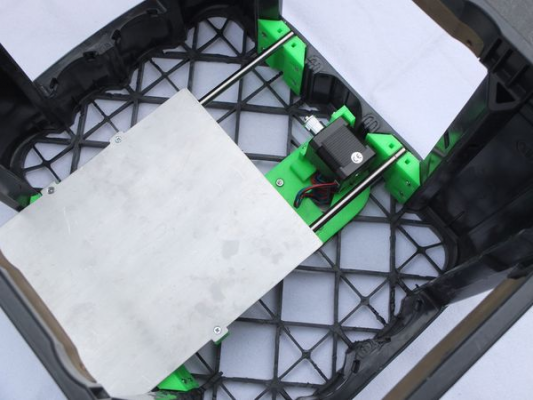

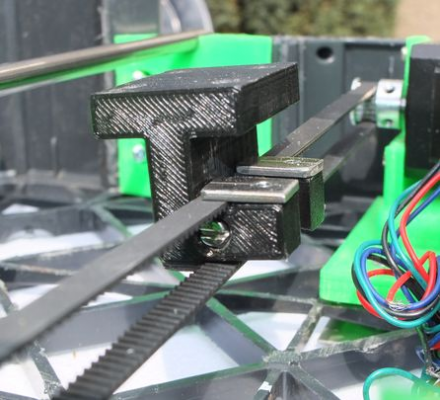

hier nun der aktuelle Stand zur X-Achse:

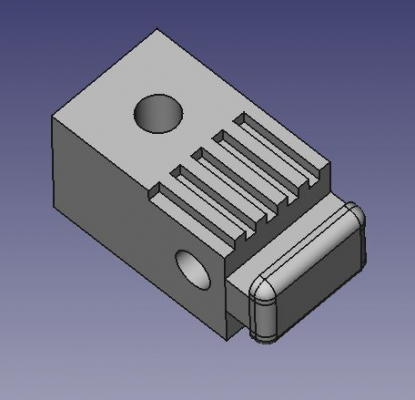

Ein Schlitten soll den Extruder mit Hotend und entsprechenden Lüftern aufnehmen. Da der Bauraum unseres Kastens relativ beschränkt ist, haben wir uns eine kompakte Lösung zur Befestigung und gleichzeitiger Spannung des GT2-Riemens überlegt, die auf der Rückseite dieses Schlittens angeordnet ist.

Dabei werden die beiden Enden des GT2-Riemens in halbwegs entsprechende Negativ-Zahnstrukturen eingelegt und über jeweils ein Stück hartes Silberblech geklemmt. Ein Ende des Riemens liegt dabei in einem in einer T-Nut verfahrbaren Klemmblock, der über eine M3-Gewindeschraube gegen den fixen Klemmbock gespannt wird. Diese Konstruktion ist wirklich sehr kompakt und funktioniert erstaunlich gut!

Unsere ursprünglichen Bedenken hinsichtlich der Passgenauigkeit und Leichtgängigkeit der Mimik erwiesen sich als unbegründet, nachdem wir die Konturen der Nut mit einer Schlüsselfeile leicht nachgearbeitet hatten. Ausgedruckt sieht das Ganze so aus:

Als Nächstes werden wir uns um's Druckbett kümmern, das soll aus einer plangeschliffenen 6mm-Aluplatte aufgebaut werden, die auf der Druckbetthalterung befestigt wird.

Einige Fragen sind noch offen:

1. Welchen Extruder sollen wir verwenden? Wir haben nirgens eine Quelle für den Witbox-Extruder gefunden, der in unsrem Prusa i3 verbaut ist. Hier im Forum hielt sich das Feedback hierzu auch in Grenzen, wahrscheinlich gibt es ihn nicht einzeln zu kaufen. Welche Alternativen würdet ihr vorschlagen? Gesucht ist ein zuverlässig arbeitender Extruder für 1,75 mm Filament, der möglichst klein und leicht sein soll.

2. Wir haben uns ein 12V 400W China-Netzteil aus der Bucht geholt und planen, die Spannung zusätzlich über einen Elko (10000µF) und eine weitere Kapazität (100nF) zu glätten und stabilisieren. Ist das notwendig oder schießen wir mit Kanonen auf Spatzen? Funktionieren Arduino und RAMPS 1.4 auch ohne diese Modifikation problemlos, hat da jemand Erfahrungen?

Hoffentlich weiterhin viel Spaß mit unserem Bauvorhaben und bis bald...

Don't panic

hier nun der aktuelle Stand zur X-Achse:

Ein Schlitten soll den Extruder mit Hotend und entsprechenden Lüftern aufnehmen. Da der Bauraum unseres Kastens relativ beschränkt ist, haben wir uns eine kompakte Lösung zur Befestigung und gleichzeitiger Spannung des GT2-Riemens überlegt, die auf der Rückseite dieses Schlittens angeordnet ist.

Dabei werden die beiden Enden des GT2-Riemens in halbwegs entsprechende Negativ-Zahnstrukturen eingelegt und über jeweils ein Stück hartes Silberblech geklemmt. Ein Ende des Riemens liegt dabei in einem in einer T-Nut verfahrbaren Klemmblock, der über eine M3-Gewindeschraube gegen den fixen Klemmbock gespannt wird. Diese Konstruktion ist wirklich sehr kompakt und funktioniert erstaunlich gut!

Unsere ursprünglichen Bedenken hinsichtlich der Passgenauigkeit und Leichtgängigkeit der Mimik erwiesen sich als unbegründet, nachdem wir die Konturen der Nut mit einer Schlüsselfeile leicht nachgearbeitet hatten. Ausgedruckt sieht das Ganze so aus:

Als Nächstes werden wir uns um's Druckbett kümmern, das soll aus einer plangeschliffenen 6mm-Aluplatte aufgebaut werden, die auf der Druckbetthalterung befestigt wird.

Einige Fragen sind noch offen:

1. Welchen Extruder sollen wir verwenden? Wir haben nirgens eine Quelle für den Witbox-Extruder gefunden, der in unsrem Prusa i3 verbaut ist. Hier im Forum hielt sich das Feedback hierzu auch in Grenzen, wahrscheinlich gibt es ihn nicht einzeln zu kaufen. Welche Alternativen würdet ihr vorschlagen? Gesucht ist ein zuverlässig arbeitender Extruder für 1,75 mm Filament, der möglichst klein und leicht sein soll.

2. Wir haben uns ein 12V 400W China-Netzteil aus der Bucht geholt und planen, die Spannung zusätzlich über einen Elko (10000µF) und eine weitere Kapazität (100nF) zu glätten und stabilisieren. Ist das notwendig oder schießen wir mit Kanonen auf Spatzen? Funktionieren Arduino und RAMPS 1.4 auch ohne diese Modifikation problemlos, hat da jemand Erfahrungen?

Hoffentlich weiterhin viel Spaß mit unserem Bauvorhaben und bis bald...

Don't panic

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 27. May 2015 09:05 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Wenn du nicht so viel Platz hast nimm doch nen Bowden-Extruder (compacto, airtripper) und nen E3D V6.

1-mal bearbeitet. Zuletzt am 27.05.15 09:12.

1-mal bearbeitet. Zuletzt am 27.05.15 09:12.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 27. May 2015 09:50 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 360 |

Hallo,

zum 10.000µF Kondensator:

Je nach Elektronik im Netzteil keine gute Idee. Wir haben da heute Elektronische Regelungen drinnen die fein abgestimmt sind. Dieser Monster Kondensator kann die komplette Regelung aus dem Tritt bringen. Das kann soweit gehen das das Netzteil (durch den Ladestrom des Kondensators) oder extern angeschlossenes (durch Überspannung) defekt gehen kann.

mfg,

Rickenharp

zum 10.000µF Kondensator:

Je nach Elektronik im Netzteil keine gute Idee. Wir haben da heute Elektronische Regelungen drinnen die fein abgestimmt sind. Dieser Monster Kondensator kann die komplette Regelung aus dem Tritt bringen. Das kann soweit gehen das das Netzteil (durch den Ladestrom des Kondensators) oder extern angeschlossenes (durch Überspannung) defekt gehen kann.

mfg,

Rickenharp

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 27. May 2015 10:17 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 27. May 2015 10:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Hallo Rickenharp,

OK, vielen Dank für Deine Hinweise! Ich unterschätze wohl die "Intelligenz" heutiger Netzteile; Als ich jung war, hat man sich im Zweifelsfall immer mit fetten Kapazitäten beholfen. Ich werde also erstmal ohne Kondensator arbeiten und mir die Welligkeit mit dem Oszilloskop (natürlich analog, is halt auch nicht mehr ganz so jung) angucken.

Don't panic

OK, vielen Dank für Deine Hinweise! Ich unterschätze wohl die "Intelligenz" heutiger Netzteile; Als ich jung war, hat man sich im Zweifelsfall immer mit fetten Kapazitäten beholfen. Ich werde also erstmal ohne Kondensator arbeiten und mir die Welligkeit mit dem Oszilloskop (natürlich analog, is halt auch nicht mehr ganz so jung) angucken.

Don't panic

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 27. May 2015 17:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 197 |

Quote

3raumschreiber/Ford

Die Idee, einen Getränkekasten als Gehäuse zu verwenden ist hierbei kein Alleinstellungsmerkmal, wie das sehr gelungene und komplexe Projekt von Frankenwäldler zeigt.

Danke für das Lob!

Endlich noch einer mit nem Bierkastendrucker!!!!!

Ein Forumsuser baut gerade meinen Drucker vom System nach. Mit euerem und meinen sinds dann immerhin schonmal 3 Bierkastendrucker hier im Forum!

Sieht wirklich sehr sehr gut aus was ihr da baut!!!

Ich bin mal gespannt wie euer Drucker dann letztendlich ausschauen wird!

Wie ich meinen Drucker gebaut habe hatte ich leider noch keinen Zugang zu einem 3D-Drucker und musste daher die ganzen Halter so einfach wie möglich machen und habe daher auch alles außen angebracht.

Würde ich das Projekt nochmal von vorne starten und hätte Zugriff auf nen 3D-Drucker würde ich wahrscheinlich einen sehr ähnlichen Weg wie ihr gehen.

Ich werde euer Projekt auf alle Fälle mit Begeisterung weiterverfolgen!

Welchen Bauraum strebt ihr an und wo wollt ihr euere Elektronik unterbringen?

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 28. May 2015 03:48 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.916 |

Jetzt ist es noch ein "Bierkastendrucker" mehr -> [forums.reprap.org]

2-mal bearbeitet. Zuletzt am 28.05.15 04:45.

Achim

2-mal bearbeitet. Zuletzt am 28.05.15 04:45.

Achim

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 28. May 2015 06:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Moin zusammen,

kurzes Update: wir werden nun tatsächlich mit einem Bowden-Extruder weiterplanen, Danke nochmal an Wurstnase!

@Frankenwäldler: Ja auch erstmal vielen Dank für Deine anerkennenden Kommentare! Es ist in der Tat sehr viel einfacher, mit einem bereits vorhandenen Drucker einen Weiteren zu entwickeln und aufzubauen. Das zeigt aber bei aller "Spielerei" auch den Stellenwert dieser Technologie. Die Elektronik samt Netzteil soll eigentlich komplett in der Kiste auf dem Boden Platz finden. Deshalb haben wir die Y-Achsen bewusst etwas höher gelegt, was natürlich den Bauraum in Z-Richtung beschränkt. Der Bauraum liegt etwa bei 17x17cm, in Z-Richtung müssen wir mal schauen, was übrig bleibt Und mit dem Paulaner-Projekt von jsturm sinds sogar schon 4 druckende Männerhandtaschen

Und mit dem Paulaner-Projekt von jsturm sinds sogar schon 4 druckende Männerhandtaschen

@jsturm: Sehr schönes Projekt! Freut uns sehr, dass unser "Hasseröder" zu weiteren Aktivitäten anregt. Die Paulaner-Kiste scheint auch sehr, vielleicht sogar noch besser für ein solches Projekt geeignet zu sein. Die ist uns bei unseren Recherchen nicht untergekommen, und weitere Nachforschungen wären der Gesundheit abträglich (Cirrhosis cepatis) gewesen Technische Frage: kannst Du uns sagen, wie groß die seitlichen Ausschnitte der "Paulaner" sind?

Technische Frage: kannst Du uns sagen, wie groß die seitlichen Ausschnitte der "Paulaner" sind?

Den Ansatz, die Kiste weitgehend unbeschadet zu lassen und möglichst nur ausgedruckte Teile zu verwenden, finden wir auch gut. Bei unserer Kiste war das wegen der Stege zwischen den einzelnen Flaschen leider nicht möglich. HInsichtlich der Handhabbarkeit dieser Kisten und ihrer möglichen Einsatzgebiete hast Du völlig recht: das waren auch unsere Gedanken dazu. Und selbstverständlich werden alle unsere Druckteile und Lösungen öffentlich sein; das gehört sich einfach so!

Da die Idee, leergetrunkene Bierkästen mit zusätzlichen Funktionen aufzurüsten, immer mehr Liebhaber findet, sollten wir vielleicht hiermit offiziell im Forum zum:

Bierkistendrucker-Contest

aufrufen. Die Gewinner könnten neben unsterblichem Ruhm mit einem Kontigent Gerstensaft der "Verlierer" honoriert werden?

Aktuell sind wir weiter bei der Konstruktion des Druckbetts. Vielleicht schaffen wir heute noch den Einbau, dann gibts noch neue Bilder.

Bis nachher...

1-mal bearbeitet. Zuletzt am 28.05.15 06:12.

Carry a towel

kurzes Update: wir werden nun tatsächlich mit einem Bowden-Extruder weiterplanen, Danke nochmal an Wurstnase!

@Frankenwäldler: Ja auch erstmal vielen Dank für Deine anerkennenden Kommentare! Es ist in der Tat sehr viel einfacher, mit einem bereits vorhandenen Drucker einen Weiteren zu entwickeln und aufzubauen. Das zeigt aber bei aller "Spielerei" auch den Stellenwert dieser Technologie. Die Elektronik samt Netzteil soll eigentlich komplett in der Kiste auf dem Boden Platz finden. Deshalb haben wir die Y-Achsen bewusst etwas höher gelegt, was natürlich den Bauraum in Z-Richtung beschränkt. Der Bauraum liegt etwa bei 17x17cm, in Z-Richtung müssen wir mal schauen, was übrig bleibt

Und mit dem Paulaner-Projekt von jsturm sinds sogar schon 4 druckende Männerhandtaschen

Und mit dem Paulaner-Projekt von jsturm sinds sogar schon 4 druckende Männerhandtaschen

@jsturm: Sehr schönes Projekt! Freut uns sehr, dass unser "Hasseröder" zu weiteren Aktivitäten anregt. Die Paulaner-Kiste scheint auch sehr, vielleicht sogar noch besser für ein solches Projekt geeignet zu sein. Die ist uns bei unseren Recherchen nicht untergekommen, und weitere Nachforschungen wären der Gesundheit abträglich (Cirrhosis cepatis) gewesen

Technische Frage: kannst Du uns sagen, wie groß die seitlichen Ausschnitte der "Paulaner" sind?

Technische Frage: kannst Du uns sagen, wie groß die seitlichen Ausschnitte der "Paulaner" sind? Den Ansatz, die Kiste weitgehend unbeschadet zu lassen und möglichst nur ausgedruckte Teile zu verwenden, finden wir auch gut. Bei unserer Kiste war das wegen der Stege zwischen den einzelnen Flaschen leider nicht möglich. HInsichtlich der Handhabbarkeit dieser Kisten und ihrer möglichen Einsatzgebiete hast Du völlig recht: das waren auch unsere Gedanken dazu. Und selbstverständlich werden alle unsere Druckteile und Lösungen öffentlich sein; das gehört sich einfach so!

Da die Idee, leergetrunkene Bierkästen mit zusätzlichen Funktionen aufzurüsten, immer mehr Liebhaber findet, sollten wir vielleicht hiermit offiziell im Forum zum:

Bierkistendrucker-Contest

aufrufen. Die Gewinner könnten neben unsterblichem Ruhm mit einem Kontigent Gerstensaft der "Verlierer" honoriert werden?

Aktuell sind wir weiter bei der Konstruktion des Druckbetts. Vielleicht schaffen wir heute noch den Einbau, dann gibts noch neue Bilder.

Bis nachher...

1-mal bearbeitet. Zuletzt am 28.05.15 06:12.

Carry a towel

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 28. May 2015 07:02 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.916 |

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 29. May 2015 08:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Hallo zusammen,

@ jsturm: der Ausschnitt in unserer Kiste ist deutlich kleiner (ca. 19x19 cm), damit bietet der Paulaner viel mehr Platz für das Druckbett. Bei uns wird der Biervorrat in einer speziellen Bierkistendrucker-Unterkonstruktion gelagert die in der Lage ist, 20 Halbliterflaschen aufzunehmen und die über den Austausch in einem speziellen Pfandsystem farblich den Jahreszeiten angepasst werden kann

Gestern haben wir es nicht mehr geschafft, die neuesten Fotos zu posten, das holen wir jetzt nach.

Unser Aludruckbett hat die Maße 18,2 x 18,2 cm (wegen dem Fensterausschnittmaß) und wird über 4 Federn und M3 Schrauben mit der Druckbetthalterung verbunden. Die Schrauben sitzen in Einschlagmuttern, wobei wir hier die Einschlagzähne abgeflext haben. Das Ganze sieht dann wie folgt aus:

Frage zum Druckbett: wir haben vier Schrauben zum Nivelieren verwendet, haben uns aber lange gefragt, ob es nicht sinnvoller gewesen wäre, nur mit drei Einstellschrauben zu arbeiten (ein Dreibein wackelt nie!) Wie sind da Eure Meinungen zu?

Aktuell haben wir nämlich auch beim Einstellen des Prusa-Druckbetts (4-Schrauben in den Ecken) Schwierigkeiten, weil das Bett immer über eine Diagonale "schaukelt", bzw. nicht sauber fixiert wird. Kennt jemand dieses Phänomen und weiß vielleicht Abhilfe?

Da wir von unserem GT2-Spanner so begeistert sind, haben wir für auch die Y-Achse dieses Spannerprinzip übernommen.

Der Riemenspanner wird mit vier Schrauben an die Druckbetthalterung montiert. Damit sollte die Konstruktion der Y-Achse abgeschlossen sein.

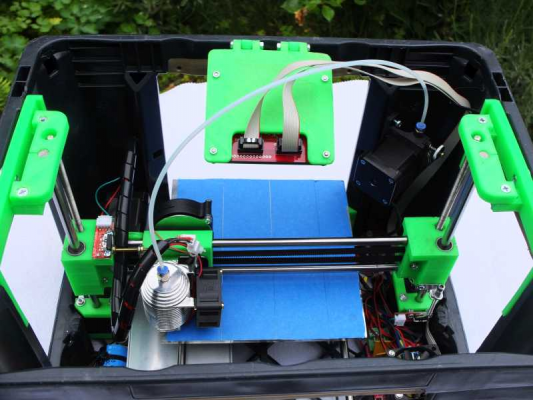

Hier noch ein Bild mit allen bisher vorhandenen Einbauten.

Am Wochenende planen wir, die Elektronik im Kasten unterzubringen. Das wird spannend, denn mittlerweile geht es doch schon recht eng zu. Ziel ist aber nach wie vor, alles im Kasten unterzubringen!

Bis dahin und allzeit warpinglose Ausdrucke...

Don't panic

@ jsturm: der Ausschnitt in unserer Kiste ist deutlich kleiner (ca. 19x19 cm), damit bietet der Paulaner viel mehr Platz für das Druckbett. Bei uns wird der Biervorrat in einer speziellen Bierkistendrucker-Unterkonstruktion gelagert die in der Lage ist, 20 Halbliterflaschen aufzunehmen und die über den Austausch in einem speziellen Pfandsystem farblich den Jahreszeiten angepasst werden kann

Gestern haben wir es nicht mehr geschafft, die neuesten Fotos zu posten, das holen wir jetzt nach.

Unser Aludruckbett hat die Maße 18,2 x 18,2 cm (wegen dem Fensterausschnittmaß) und wird über 4 Federn und M3 Schrauben mit der Druckbetthalterung verbunden. Die Schrauben sitzen in Einschlagmuttern, wobei wir hier die Einschlagzähne abgeflext haben. Das Ganze sieht dann wie folgt aus:

Frage zum Druckbett: wir haben vier Schrauben zum Nivelieren verwendet, haben uns aber lange gefragt, ob es nicht sinnvoller gewesen wäre, nur mit drei Einstellschrauben zu arbeiten (ein Dreibein wackelt nie!) Wie sind da Eure Meinungen zu?

Aktuell haben wir nämlich auch beim Einstellen des Prusa-Druckbetts (4-Schrauben in den Ecken) Schwierigkeiten, weil das Bett immer über eine Diagonale "schaukelt", bzw. nicht sauber fixiert wird. Kennt jemand dieses Phänomen und weiß vielleicht Abhilfe?

Da wir von unserem GT2-Spanner so begeistert sind, haben wir für auch die Y-Achse dieses Spannerprinzip übernommen.

Der Riemenspanner wird mit vier Schrauben an die Druckbetthalterung montiert. Damit sollte die Konstruktion der Y-Achse abgeschlossen sein.

Hier noch ein Bild mit allen bisher vorhandenen Einbauten.

Am Wochenende planen wir, die Elektronik im Kasten unterzubringen. Das wird spannend, denn mittlerweile geht es doch schon recht eng zu. Ziel ist aber nach wie vor, alles im Kasten unterzubringen!

Bis dahin und allzeit warpinglose Ausdrucke...

Don't panic

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 04. June 2015 09:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Tach zusammen,

so, das Wochenende ist jetzt rum und wir haben es tatsächlich geschafft, die Elektronik im Kasten unterzubringen. Das war insgesamt sehr viel mehr "Gefummel" als erwartet.

Z.B. haben wir aus Platzgründen USB-Stecker in mehreren Iterationen, viel Gefluche und Unmengen Heißkleber selbst gebastelt. Am Ende war alles drin!

Auch das Netzteil liegt im Drucker unter der Drucktischführung. Der beiliegende Kondensator ist zur Zeit nicht mit eingebunden (Danke nochmal an Rickenharp).

Die 230V werden über eine Kaltgerätebuchse in der Frontseite eingespeist, über der ein kleiner Ein/Aus-Schalter eingebaut ist. Auf der anderen Frontseite liegt die USB-Schnittstelle,über die mit Arduino/RAMPS kommuniziert wird. Auf dem Bild erkennt man auch die Endposition des Drucktisches.

Dem Hang zu hochglänzenden Metallteilen, dem normalerweise an Moppeds und 4-Rädrigem nachgegangen wird, kann man auch im Handtaschenprojekt folgen, was zu "wunderschönen" Endstopp-Einstellschrauben-Haltern führen kann (da staunt der Fachmann und der Wunde leiert sich, oder so)

In Erwartung eines Feuerwerks wurden Löschdecken und Sandeimer bereitgestellt, bevor die Kiste ans Spannungsnetz ging. Abgesehen vom angenehm leisen Rauschen der Lüfter von Board und Netzteil passierte aber nix Schlimmes. Die Kiste wurde von Repetier-Host erkannt und ein erster "Probedruck", freilich noch ohne Hotend und Extruder, verlief erfolgreich, wie ihr auf folgendem Filmschnippsel sehen könnt:

Erste vorsichtige Kreise

Zur Zeit beschäftigen wir uns mit der Herstellung eines eigenen Hotends (für Bowden). Geplant ist die Verwendung einer M8-Edelstahlgewindestange, in die ein 2mm Loch zentrisch gebohrt wird. An beiden Seiten wird die Stange reduziert und ein M6-Gewinde aufgeschnitten. Ein Alu-Kühlkörper wird auf diese M8-Stange aufgeschraubt. Der Heizblock besteht auch aus Alu und nimmt zur Hälfte das M6-Gewinde der V2A-Stange auf und zur anderen Hälfte wird der 0,4mm Nozzle gegengekontert. Das andere M6-Ende der Stange wird in einem eigenen Drehteil gegen eine Pneumatik-Kupplung gekonntert, in die der Bowdenteflonschlauch fixiert wird. Wir sind gespannt und werden natürlich berichten.

Die konkreten Abmessungen sind uns noch etwas unklar und werden spontan an der Drehe festgelegt. Gibt es grundsätzliche Aspekte, die wir bei der Konstruktion und den Dimensionen des Hotends berücksichtigen sollten (uns ist die Platzoptimierung nicht so wichtig, Hauptsache das Hotend funktioniert robust und fehlerfrei und sieht cool aus )?

)?

Beste Grüße ins Forum...

Carry a towel

so, das Wochenende ist jetzt rum und wir haben es tatsächlich geschafft, die Elektronik im Kasten unterzubringen. Das war insgesamt sehr viel mehr "Gefummel" als erwartet.

Z.B. haben wir aus Platzgründen USB-Stecker in mehreren Iterationen, viel Gefluche und Unmengen Heißkleber selbst gebastelt. Am Ende war alles drin!

Auch das Netzteil liegt im Drucker unter der Drucktischführung. Der beiliegende Kondensator ist zur Zeit nicht mit eingebunden (Danke nochmal an Rickenharp).

Die 230V werden über eine Kaltgerätebuchse in der Frontseite eingespeist, über der ein kleiner Ein/Aus-Schalter eingebaut ist. Auf der anderen Frontseite liegt die USB-Schnittstelle,über die mit Arduino/RAMPS kommuniziert wird. Auf dem Bild erkennt man auch die Endposition des Drucktisches.

Dem Hang zu hochglänzenden Metallteilen, dem normalerweise an Moppeds und 4-Rädrigem nachgegangen wird, kann man auch im Handtaschenprojekt folgen, was zu "wunderschönen" Endstopp-Einstellschrauben-Haltern führen kann (da staunt der Fachmann und der Wunde leiert sich, oder so)

In Erwartung eines Feuerwerks wurden Löschdecken und Sandeimer bereitgestellt, bevor die Kiste ans Spannungsnetz ging. Abgesehen vom angenehm leisen Rauschen der Lüfter von Board und Netzteil passierte aber nix Schlimmes. Die Kiste wurde von Repetier-Host erkannt und ein erster "Probedruck", freilich noch ohne Hotend und Extruder, verlief erfolgreich, wie ihr auf folgendem Filmschnippsel sehen könnt:

Erste vorsichtige Kreise

Zur Zeit beschäftigen wir uns mit der Herstellung eines eigenen Hotends (für Bowden). Geplant ist die Verwendung einer M8-Edelstahlgewindestange, in die ein 2mm Loch zentrisch gebohrt wird. An beiden Seiten wird die Stange reduziert und ein M6-Gewinde aufgeschnitten. Ein Alu-Kühlkörper wird auf diese M8-Stange aufgeschraubt. Der Heizblock besteht auch aus Alu und nimmt zur Hälfte das M6-Gewinde der V2A-Stange auf und zur anderen Hälfte wird der 0,4mm Nozzle gegengekontert. Das andere M6-Ende der Stange wird in einem eigenen Drehteil gegen eine Pneumatik-Kupplung gekonntert, in die der Bowdenteflonschlauch fixiert wird. Wir sind gespannt und werden natürlich berichten.

Die konkreten Abmessungen sind uns noch etwas unklar und werden spontan an der Drehe festgelegt. Gibt es grundsätzliche Aspekte, die wir bei der Konstruktion und den Dimensionen des Hotends berücksichtigen sollten (uns ist die Platzoptimierung nicht so wichtig, Hauptsache das Hotend funktioniert robust und fehlerfrei und sieht cool aus

)?

)?Beste Grüße ins Forum...

Carry a towel

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 05. June 2015 11:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Moin,

nachdem, wie von Arthur gestern geschrieben, unser Drucker noch auf das Hotend wartet, haben wir uns die Nacht um die Ohren geschlagen und im Keller fein gewerkelt…

Ich hatte mich zwischenzeitlich schon einmal um einen passenden Bowden-Extruder bemüht.

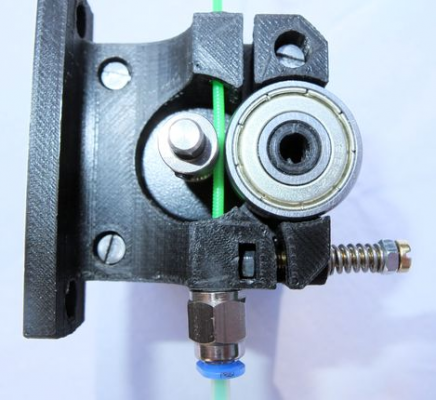

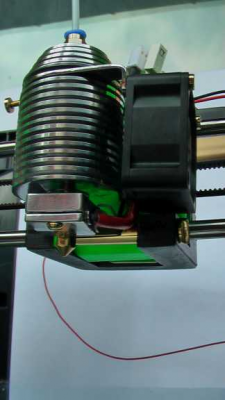

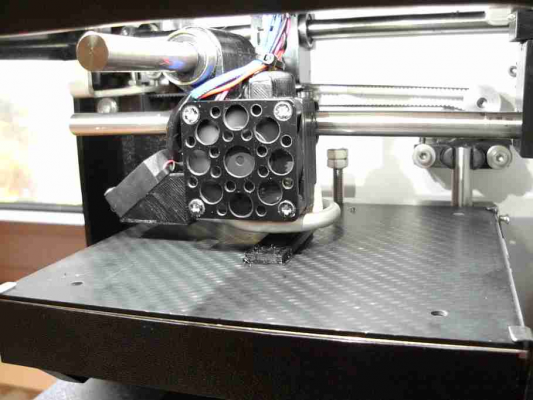

Nach einer kurzen Recherche im Zwischennetz auf Thingiverse haben wir uns für den Compact Bowden Extruder von schlotzz entschieden (ganz herzlichen Dank dafür!).

Dieser wurde auf unseren Prusa flux ausgedruckt und nach weiterer kurzer Wartezeit (Amazon Prime Kunde…) mit entsprechenden 608Z Lager, Pneumatikkupplung, M3-Schrauben und M3-Muttern sowie einer passenden Feder montiert. Herausgekommen ist nun folgender Zustand:

Der Extruder wurde mit 80% Füllung gedruckt. Wir hoffen, dass er den mechanischen Herausforderungen damit ausreichend gewachsen ist.

Hat jemand hier aus den Forum Erfahrung mit einen solchen oder einen ähnlichen Extruder? Welche Haltbarkeit kann man von diesen Konstrukt erwarten? Als Material haben wir PLA verdruckt.

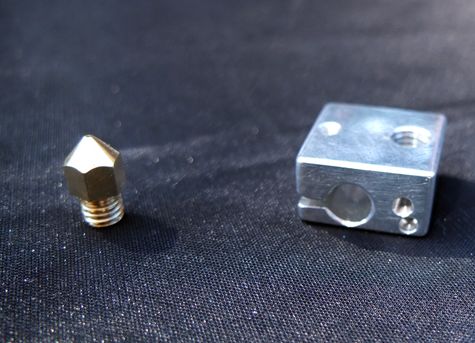

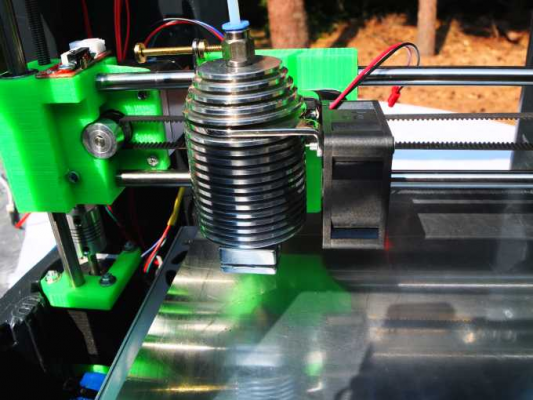

Doch nun wie gestern angekündigt zum Hotend:

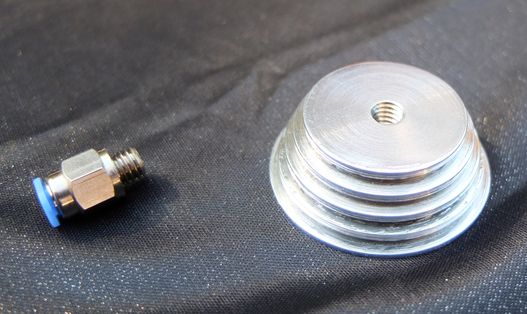

Wie geplant haben wir ein 2mm Loch zentrisch in eine M8-Edelstahlgewindestange gebohrt (was sich echt viel leichter anhört als es ist).Beide Enden der Gewindestange wurden reduziert und mit einen M6-Aussengewinde versehen.

Als Kühlkörper musste ein Aluzylinder mit 38-mm Durchmesser herhalten. Die Kühllamellen wurden mit einen Abstechmeißel an der Drehbank entsprechend freigestellt. Ein durchgängiges M8-Innengewinde sorgt für einen hoffentlich guten Wärmeübergang. Unser auf Hochglanz polierter Kühlkörper scheint etwas „overdosed“. Vielleicht reicht er jedoch aus um auf einen Lüfter zu verzichten. Hat hiermit schon jemand Erfahrung gemacht? Wieviel Kühlkörper bracht man um passiv zu kühlen? Oder gehen wir damit auf jeden Fall in eine „Kernschmelze“?

Den Heizblock haben wir ebenfalls aus Alu und viel Liebe gemacht. Er nimmt zur einen Hälfte das M6-Gewinde der Edelstahlgewindestange und zur anderen Hälfte eine 0,4mm Messing-Nozzle (gekauft in der Bucht) auf. Beide wurden gegeneinander gekontert.

Am anderen Ende der Gewindestange wird ein Adapterstück ebenfalls mit stufenweise reduzierten Kühllamellen versehen, das die Pneumatikkupplung (Außengewinde M6) mit der Gewindestange verbindet. Diese wurde innen im Gewindebereich auf 3,2 mm aufgebohrt, so dass die Teflon-Hülle bis in eine 3,2 mm Innenbohrung der Gewindestange durchgeschoben werden kann. Kupplung und Gewindestange werden ebenfalls gegeneinander gekontert.

Setzt man alle Teile in der richtigen Reihenfolge zusammen dann sollte das Ganze etwa so schön aussehen wie dies hier:

Soweit so gut... ?

Die noch vorhandene Lücke im oberen Teil des Hotends bietet Platz für ein Befestigungsblech, das wir noch bauen müssen.

Das Handtäschchen sollte im nächsten Schritt alles hier Vorgestellte aufnehmen. (Langsam wird es echt eng...)

Wirsing!

Don't panic

nachdem, wie von Arthur gestern geschrieben, unser Drucker noch auf das Hotend wartet, haben wir uns die Nacht um die Ohren geschlagen und im Keller fein gewerkelt…

Ich hatte mich zwischenzeitlich schon einmal um einen passenden Bowden-Extruder bemüht.

Nach einer kurzen Recherche im Zwischennetz auf Thingiverse haben wir uns für den Compact Bowden Extruder von schlotzz entschieden (ganz herzlichen Dank dafür!).

Dieser wurde auf unseren Prusa flux ausgedruckt und nach weiterer kurzer Wartezeit (Amazon Prime Kunde…) mit entsprechenden 608Z Lager, Pneumatikkupplung, M3-Schrauben und M3-Muttern sowie einer passenden Feder montiert. Herausgekommen ist nun folgender Zustand:

Der Extruder wurde mit 80% Füllung gedruckt. Wir hoffen, dass er den mechanischen Herausforderungen damit ausreichend gewachsen ist.

Hat jemand hier aus den Forum Erfahrung mit einen solchen oder einen ähnlichen Extruder? Welche Haltbarkeit kann man von diesen Konstrukt erwarten? Als Material haben wir PLA verdruckt.

Doch nun wie gestern angekündigt zum Hotend:

Wie geplant haben wir ein 2mm Loch zentrisch in eine M8-Edelstahlgewindestange gebohrt (was sich echt viel leichter anhört als es ist).Beide Enden der Gewindestange wurden reduziert und mit einen M6-Aussengewinde versehen.

Als Kühlkörper musste ein Aluzylinder mit 38-mm Durchmesser herhalten. Die Kühllamellen wurden mit einen Abstechmeißel an der Drehbank entsprechend freigestellt. Ein durchgängiges M8-Innengewinde sorgt für einen hoffentlich guten Wärmeübergang. Unser auf Hochglanz polierter Kühlkörper scheint etwas „overdosed“. Vielleicht reicht er jedoch aus um auf einen Lüfter zu verzichten. Hat hiermit schon jemand Erfahrung gemacht? Wieviel Kühlkörper bracht man um passiv zu kühlen? Oder gehen wir damit auf jeden Fall in eine „Kernschmelze“?

Den Heizblock haben wir ebenfalls aus Alu und viel Liebe gemacht. Er nimmt zur einen Hälfte das M6-Gewinde der Edelstahlgewindestange und zur anderen Hälfte eine 0,4mm Messing-Nozzle (gekauft in der Bucht) auf. Beide wurden gegeneinander gekontert.

Am anderen Ende der Gewindestange wird ein Adapterstück ebenfalls mit stufenweise reduzierten Kühllamellen versehen, das die Pneumatikkupplung (Außengewinde M6) mit der Gewindestange verbindet. Diese wurde innen im Gewindebereich auf 3,2 mm aufgebohrt, so dass die Teflon-Hülle bis in eine 3,2 mm Innenbohrung der Gewindestange durchgeschoben werden kann. Kupplung und Gewindestange werden ebenfalls gegeneinander gekontert.

Setzt man alle Teile in der richtigen Reihenfolge zusammen dann sollte das Ganze etwa so schön aussehen wie dies hier:

Soweit so gut... ?

Die noch vorhandene Lücke im oberen Teil des Hotends bietet Platz für ein Befestigungsblech, das wir noch bauen müssen.

Das Handtäschchen sollte im nächsten Schritt alles hier Vorgestellte aufnehmen. (Langsam wird es echt eng...)

Wirsing!

Don't panic

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 05. June 2015 12:34 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Naja....warum sich das beschissen bohren lässt???

Ist halt ne Legierung, die nicht für spanende Bearbeitung ausgelegt ist...

Sieht doch aber gut aus. Ich hoffe...ihr habt nicht nur gebohrt, sondern gebohrt und anschließend gerieben.

[www.facebook.com]

Power is nothing.....without control!

Ist halt ne Legierung, die nicht für spanende Bearbeitung ausgelegt ist...

Sieht doch aber gut aus. Ich hoffe...ihr habt nicht nur gebohrt, sondern gebohrt und anschließend gerieben.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 05. June 2015 14:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 12. June 2015 08:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Moinsen,

erstmal Danke für Eure Beiträge und sorrry für die längere Sendepause! Wir waren in Sachen Broterwerb unterwegs und konnten deshalb unser Bastelprojekt nicht so zügig weiterführen. Ein bissl was hamwa aber doch gemacht.

@Stud54: Jo, schon klar, aber das Loch muss trotzdem durch Wir haben die Gewindestange von beiden Seiten gebohrt, um zentrische "Eingänge" zu haben. Wir haben mit einem 2mm Zentrierbohrer begonnen und sind dann jeweils bis etwas über die Hälfte der Stangenlänge mit einem 2mm Bohrer für Edelstahl vorgegangen. Dabei sind wir mit viel Geduld, ohne viel Druck auf dem Bohrer und mit einem vernünftigen Schneidöl vorgegangen. Nachdem sich die Löcher in der Mitte der Gewindestange getroffen hatten, sind wir noch mal mit einem 10cm langen 2mm Bohrer von einer Seite durch und haben diesen ein paar Mal hin- und hergefahren. Gerieben haben wir nicht, weil wir keine 2mm Ahle zur Hand hatten. Is halt nur 'ne Hobbykellerwerkstatt. Wir haben aber einen Pfeifenreiniger mit einer Mischung aus Schneidöl und Schleifpaste "eingejaucht" und eine ganze Weile in diesem Loch rotieren lassen. Im Ergebnis lässt sich das 1,75mm Filament von beiden Seiten ohne merkliche Widerstände durch die Stange schieben und durchziehen. Schaun wir mal, ob das Ganze im Betrieb auch funktioniert.

Wir haben die Gewindestange von beiden Seiten gebohrt, um zentrische "Eingänge" zu haben. Wir haben mit einem 2mm Zentrierbohrer begonnen und sind dann jeweils bis etwas über die Hälfte der Stangenlänge mit einem 2mm Bohrer für Edelstahl vorgegangen. Dabei sind wir mit viel Geduld, ohne viel Druck auf dem Bohrer und mit einem vernünftigen Schneidöl vorgegangen. Nachdem sich die Löcher in der Mitte der Gewindestange getroffen hatten, sind wir noch mal mit einem 10cm langen 2mm Bohrer von einer Seite durch und haben diesen ein paar Mal hin- und hergefahren. Gerieben haben wir nicht, weil wir keine 2mm Ahle zur Hand hatten. Is halt nur 'ne Hobbykellerwerkstatt. Wir haben aber einen Pfeifenreiniger mit einer Mischung aus Schneidöl und Schleifpaste "eingejaucht" und eine ganze Weile in diesem Loch rotieren lassen. Im Ergebnis lässt sich das 1,75mm Filament von beiden Seiten ohne merkliche Widerstände durch die Stange schieben und durchziehen. Schaun wir mal, ob das Ganze im Betrieb auch funktioniert.

@Horstelin: Im Moment is noch keine Wärmeleitpaste drin, weil wir das Hotend noch nicht final zusammengeschraubt haben. Wenn's soweit ist, werden wir Deinen Tipp natürlich umsetzen!

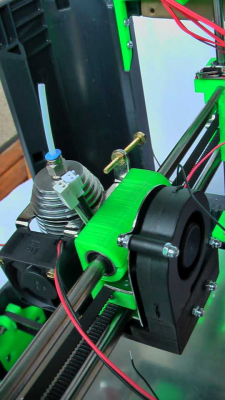

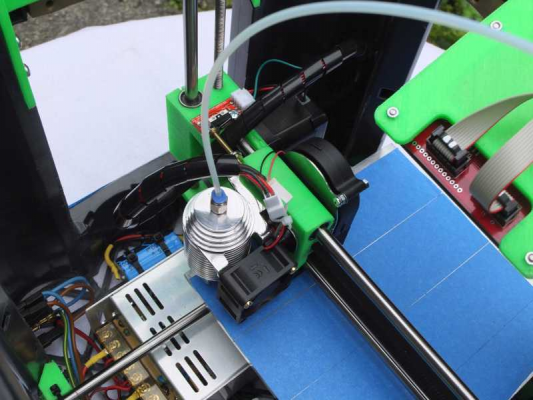

Der Bowden-Extruder ist mittlerweile in die Kiste eingebaut. Er sitzt an einer Schräge neben dem großen Seitenfenster und beschränkt gerade so eben den Bauraum nicht (hatte ich schon erwähnt, dass es langsam eng zugeht in der Kiste?). Zuvor hatten wir noch eine schöne Rändelschraube zum Einstellen des Federdrucks auf das Filament geklöppelt und gegen die schnöde 6Kantmutter ausgetauscht, die vorher für diese Aufgabe vorgesehen war.

Außerdem haben wir einen Halter für das Hotend gebastelt. Dieser ist aus 2mm V2A-Blech entstanden, um die nötige Stabilität und damit Präzision zu gewährleisten. 1,5er Blech hätt's wohl auch getan, aber davon hatte ich nix in der "Kruschelkiste". Auf der rechten Seite sind zwei Laschen ausgearbeitet, an denen der 40x40 Permanentlüfter angeschraubt wird (M3 Löcher ins Blech geschnitten). Auf der linken Seite ist der Halter für die Schraube, die den Endkontakt der x-Achse auslöst. Auch hier wurde ein M3-Gewinde ins Blech geschnitten.

Am Wochenende wollen wir uns um die Anordnung des Drucklüfters kümmern. Dieser soll auf der Rückseite des x-Achsenschlittens befestigt werden. Die Herausforderung wird sein, eine kompakte Lösung für die Kühlkanäle zu finden, mit denen die Luft auf das "Frischgedruckte" geleitet wird. Im Moment fallen uns da nur sehr "windige" Konstuktionen ein, schaunmermal!

Bis bald und genießt das klasse Sommerwetter!

Carry a towel

erstmal Danke für Eure Beiträge und sorrry für die längere Sendepause! Wir waren in Sachen Broterwerb unterwegs und konnten deshalb unser Bastelprojekt nicht so zügig weiterführen. Ein bissl was hamwa aber doch gemacht.

@Stud54: Jo, schon klar, aber das Loch muss trotzdem durch

Wir haben die Gewindestange von beiden Seiten gebohrt, um zentrische "Eingänge" zu haben. Wir haben mit einem 2mm Zentrierbohrer begonnen und sind dann jeweils bis etwas über die Hälfte der Stangenlänge mit einem 2mm Bohrer für Edelstahl vorgegangen. Dabei sind wir mit viel Geduld, ohne viel Druck auf dem Bohrer und mit einem vernünftigen Schneidöl vorgegangen. Nachdem sich die Löcher in der Mitte der Gewindestange getroffen hatten, sind wir noch mal mit einem 10cm langen 2mm Bohrer von einer Seite durch und haben diesen ein paar Mal hin- und hergefahren. Gerieben haben wir nicht, weil wir keine 2mm Ahle zur Hand hatten. Is halt nur 'ne Hobbykellerwerkstatt. Wir haben aber einen Pfeifenreiniger mit einer Mischung aus Schneidöl und Schleifpaste "eingejaucht" und eine ganze Weile in diesem Loch rotieren lassen. Im Ergebnis lässt sich das 1,75mm Filament von beiden Seiten ohne merkliche Widerstände durch die Stange schieben und durchziehen. Schaun wir mal, ob das Ganze im Betrieb auch funktioniert.

Wir haben die Gewindestange von beiden Seiten gebohrt, um zentrische "Eingänge" zu haben. Wir haben mit einem 2mm Zentrierbohrer begonnen und sind dann jeweils bis etwas über die Hälfte der Stangenlänge mit einem 2mm Bohrer für Edelstahl vorgegangen. Dabei sind wir mit viel Geduld, ohne viel Druck auf dem Bohrer und mit einem vernünftigen Schneidöl vorgegangen. Nachdem sich die Löcher in der Mitte der Gewindestange getroffen hatten, sind wir noch mal mit einem 10cm langen 2mm Bohrer von einer Seite durch und haben diesen ein paar Mal hin- und hergefahren. Gerieben haben wir nicht, weil wir keine 2mm Ahle zur Hand hatten. Is halt nur 'ne Hobbykellerwerkstatt. Wir haben aber einen Pfeifenreiniger mit einer Mischung aus Schneidöl und Schleifpaste "eingejaucht" und eine ganze Weile in diesem Loch rotieren lassen. Im Ergebnis lässt sich das 1,75mm Filament von beiden Seiten ohne merkliche Widerstände durch die Stange schieben und durchziehen. Schaun wir mal, ob das Ganze im Betrieb auch funktioniert.@Horstelin: Im Moment is noch keine Wärmeleitpaste drin, weil wir das Hotend noch nicht final zusammengeschraubt haben. Wenn's soweit ist, werden wir Deinen Tipp natürlich umsetzen!

Der Bowden-Extruder ist mittlerweile in die Kiste eingebaut. Er sitzt an einer Schräge neben dem großen Seitenfenster und beschränkt gerade so eben den Bauraum nicht (hatte ich schon erwähnt, dass es langsam eng zugeht in der Kiste?). Zuvor hatten wir noch eine schöne Rändelschraube zum Einstellen des Federdrucks auf das Filament geklöppelt und gegen die schnöde 6Kantmutter ausgetauscht, die vorher für diese Aufgabe vorgesehen war.

Außerdem haben wir einen Halter für das Hotend gebastelt. Dieser ist aus 2mm V2A-Blech entstanden, um die nötige Stabilität und damit Präzision zu gewährleisten. 1,5er Blech hätt's wohl auch getan, aber davon hatte ich nix in der "Kruschelkiste". Auf der rechten Seite sind zwei Laschen ausgearbeitet, an denen der 40x40 Permanentlüfter angeschraubt wird (M3 Löcher ins Blech geschnitten). Auf der linken Seite ist der Halter für die Schraube, die den Endkontakt der x-Achse auslöst. Auch hier wurde ein M3-Gewinde ins Blech geschnitten.

Am Wochenende wollen wir uns um die Anordnung des Drucklüfters kümmern. Dieser soll auf der Rückseite des x-Achsenschlittens befestigt werden. Die Herausforderung wird sein, eine kompakte Lösung für die Kühlkanäle zu finden, mit denen die Luft auf das "Frischgedruckte" geleitet wird. Im Moment fallen uns da nur sehr "windige" Konstuktionen ein, schaunmermal!

Bis bald und genießt das klasse Sommerwetter!

Carry a towel

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 14. June 2015 14:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Tach auch,

hier ein kleiner Zwischenbericht zu den Aktionen vom Wochenende. Viel isses nicht, 's Wetter war einfach zu gut! Wie angekündigt haben wir uns 'nen Kopp gemacht zum Lüfter, der das Frischgedruckte runterkühlen soll. Dieser wird nun tatsächlich auf der Rückseite des x-Achsenschlittens befestigt. Über eine Lüfterdüse, die im Wesentlichen aus zwei hohlen Armen im Dreiecksprofil nach vorne führen, wird die Luft über ein kleines Messingröhrchen an die entscheidenden Stellen gebracht. Das PLA-Druckteil sieht folgendermaßen aus:

Durch die runden Öffnungen der beiden Würfel an den Enden der Dreieckarme wird ein Messingröhrchen geschoben. Dieses sitzt press in den Löchern, lässt sich aber noch drehen. Das Röhrchen hat seitlich zwei Einkerbungen, in die die Luft aus den Dreiecksarmen strömt. Es trägt zudem eine schlitzförmige Auslassöffnung, über die die Luft austritt. Ein zusätzliches kleines Leitblech soll verhindern, dass wir unseren Heizblock runterkühlen. An einer Seite ist das Röhrchen noch mit einem kleinen Knebel versehen, damit kann man das Röhrchen in seinem Sitz drehen und die Austrittsöffnung bei Bedarf noch etwas nach unten wegkippen. Bisher ist das alles graue Theorie, ob das im Druckbetrieb auch funktioniert ist uns auch noch etwas unklar. Jedenfalls sieht's im Moment mal so aus:

An den X-Achsenschlitten montiert (über ein kleines Edelstahlblech, das oben mit abgebildet ist) sieht's recht kompakt aus und schaut nach links/rechts und unten nicht über den Schlitten hinaus (darauf hatten wir geachtet, um den Bauraum nicht noch weiter zu schmälern):

Bis bald...

Carry a towel

hier ein kleiner Zwischenbericht zu den Aktionen vom Wochenende. Viel isses nicht, 's Wetter war einfach zu gut! Wie angekündigt haben wir uns 'nen Kopp gemacht zum Lüfter, der das Frischgedruckte runterkühlen soll. Dieser wird nun tatsächlich auf der Rückseite des x-Achsenschlittens befestigt. Über eine Lüfterdüse, die im Wesentlichen aus zwei hohlen Armen im Dreiecksprofil nach vorne führen, wird die Luft über ein kleines Messingröhrchen an die entscheidenden Stellen gebracht. Das PLA-Druckteil sieht folgendermaßen aus:

Durch die runden Öffnungen der beiden Würfel an den Enden der Dreieckarme wird ein Messingröhrchen geschoben. Dieses sitzt press in den Löchern, lässt sich aber noch drehen. Das Röhrchen hat seitlich zwei Einkerbungen, in die die Luft aus den Dreiecksarmen strömt. Es trägt zudem eine schlitzförmige Auslassöffnung, über die die Luft austritt. Ein zusätzliches kleines Leitblech soll verhindern, dass wir unseren Heizblock runterkühlen. An einer Seite ist das Röhrchen noch mit einem kleinen Knebel versehen, damit kann man das Röhrchen in seinem Sitz drehen und die Austrittsöffnung bei Bedarf noch etwas nach unten wegkippen. Bisher ist das alles graue Theorie, ob das im Druckbetrieb auch funktioniert ist uns auch noch etwas unklar. Jedenfalls sieht's im Moment mal so aus:

An den X-Achsenschlitten montiert (über ein kleines Edelstahlblech, das oben mit abgebildet ist) sieht's recht kompakt aus und schaut nach links/rechts und unten nicht über den Schlitten hinaus (darauf hatten wir geachtet, um den Bauraum nicht noch weiter zu schmälern):

Bis bald...

Carry a towel

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 14. June 2015 14:45 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Irgendwie cool....was ihr so bastelt....

Chic chic...

[www.facebook.com]

Power is nothing.....without control!

Chic chic...

[www.facebook.com]

Power is nothing.....without control!

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 21. June 2015 11:47 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Moinsen,

irgendwie is' im Moment wenig Zeit, deshalb ist auch viel weniger passiert als erhofft; Arbeit geht halt leider manchmal vor Hobby!

Erstmal @Stud54: Jo, uns gefällt's auch immer besser. Vor allem, dass aus lauter "lokalen" Ansätzen und Überlegungen heraus am Ende doch was rauskommt, was als Ganzes funktioniert (hoffentlich )

)

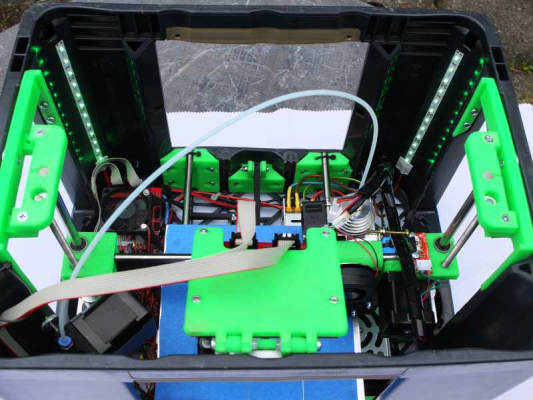

Wie gesagt, es ist fast nix passiert. Wir haben mit dem allerletzten Rest (jetzt ist nur noch ein knapper Meter übrig) unseres grünen Filaments eine Displayhalterung gedruckt und an die Kiste gefrickelt. Diese ist einklappbar, damit das Display bei rumhantieren ein wenig geschützt ist und weil wir mal gesagt hatten, dass Alles in der Kiste Platz finden sollte (das gilt dann wenigstens noch so halbwegs mit eingeklapptem Display ). Die Befestigung ist noch sehr grobschlächtig, vielleicht geh'n wir da nochma bei.

). Die Befestigung ist noch sehr grobschlächtig, vielleicht geh'n wir da nochma bei.

Außerdem haben wir, um dem Kabelsalat ein wenig Herr zu werden, diese mit Kabelhüllen etwas gebündelt. Irgendwie gefällt uns das aber noch nicht so richtig, weil das Kabel sich im Betrieb etwas nichtdeterministisch ablegt und wenn's blöd läuft, sogar den Y-Tisch hemmen könnte. Wahrscheinlich sind diese Kabelketten doch sinnvoller, oder?

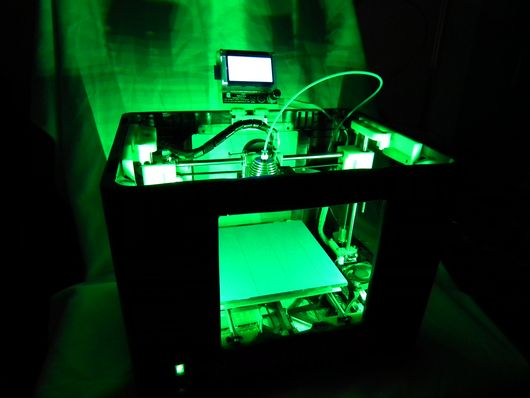

Als Letztes haben wir in die Rückseiten der zwei vorderen Ecken jeweils einen Grün-leuchtenden LED-Streifen geklebt, der an Dauer-12V hängt. Das hat den Stylefaktor der Kiste deutlich erhöht, sieht spacig aus und führt dazu, das jetzt auch mal die Nachbarin neugierig guckt, die vorher über die Technik-Frickeleien nur den Kopf geschüttelt hat. Bilder von der Kiste im Halbdunkel mach ich nochma extra, weil's so klasse aussieht!

Bilder von der Kiste im Halbdunkel mach ich nochma extra, weil's so klasse aussieht!

Damit ist unsere Kiste erstmal komplett und druckt auch schon (im Prinzip). Heizbett, Autobed-Leveling und so'n Zeugs kommen sicher später auch noch dran, aber im Moment ist die Zeit wegen anderer liederlicher Verpflichtungen extrem knapp. Das kann also etwas dauern

Im Moment versuchen wir, die vielen Druckparameter etwas unter Kontrolle zu kriegen.

Mit folgenden Problemen kämpfen wir aktuell:

Bei schnell aufeinanderfolgenden Retracts wird das Filament in ganz kurzer Zeit förmlich zermahlen im Extruder. Vermutlich sind da die Feedraten, Beschleunigungswerte und son Zeugs noch viel zu dynamisch eingestellt.

Außerdem verliert der Antrieb der Y-Achse mit der Druckplatte gelegentlich Schritte, wenn hier sehr kurze und schnell aufeinanderfolgende Bewegungen auszuführen sind. Vermutlich ist der Tisch für die eingestellten Geschwindigkeiten zu schwer, und die Trägheit des ganzen Systems führt zu Überlast bei Lastwechseln, oder so?

Wir bleiben dran und hoffen ihr auch,

Wirsing.....

Carry a towel

irgendwie is' im Moment wenig Zeit, deshalb ist auch viel weniger passiert als erhofft; Arbeit geht halt leider manchmal vor Hobby!

Erstmal @Stud54: Jo, uns gefällt's auch immer besser. Vor allem, dass aus lauter "lokalen" Ansätzen und Überlegungen heraus am Ende doch was rauskommt, was als Ganzes funktioniert (hoffentlich

)

)Wie gesagt, es ist fast nix passiert. Wir haben mit dem allerletzten Rest (jetzt ist nur noch ein knapper Meter übrig) unseres grünen Filaments eine Displayhalterung gedruckt und an die Kiste gefrickelt. Diese ist einklappbar, damit das Display bei rumhantieren ein wenig geschützt ist und weil wir mal gesagt hatten, dass Alles in der Kiste Platz finden sollte (das gilt dann wenigstens noch so halbwegs mit eingeklapptem Display

). Die Befestigung ist noch sehr grobschlächtig, vielleicht geh'n wir da nochma bei.

). Die Befestigung ist noch sehr grobschlächtig, vielleicht geh'n wir da nochma bei.Außerdem haben wir, um dem Kabelsalat ein wenig Herr zu werden, diese mit Kabelhüllen etwas gebündelt. Irgendwie gefällt uns das aber noch nicht so richtig, weil das Kabel sich im Betrieb etwas nichtdeterministisch ablegt und wenn's blöd läuft, sogar den Y-Tisch hemmen könnte. Wahrscheinlich sind diese Kabelketten doch sinnvoller, oder?

Als Letztes haben wir in die Rückseiten der zwei vorderen Ecken jeweils einen Grün-leuchtenden LED-Streifen geklebt, der an Dauer-12V hängt. Das hat den Stylefaktor der Kiste deutlich erhöht, sieht spacig aus und führt dazu, das jetzt auch mal die Nachbarin neugierig guckt, die vorher über die Technik-Frickeleien nur den Kopf geschüttelt hat.

Bilder von der Kiste im Halbdunkel mach ich nochma extra, weil's so klasse aussieht!

Bilder von der Kiste im Halbdunkel mach ich nochma extra, weil's so klasse aussieht!Damit ist unsere Kiste erstmal komplett und druckt auch schon (im Prinzip). Heizbett, Autobed-Leveling und so'n Zeugs kommen sicher später auch noch dran, aber im Moment ist die Zeit wegen anderer liederlicher Verpflichtungen extrem knapp. Das kann also etwas dauern

Im Moment versuchen wir, die vielen Druckparameter etwas unter Kontrolle zu kriegen.

Mit folgenden Problemen kämpfen wir aktuell:

Bei schnell aufeinanderfolgenden Retracts wird das Filament in ganz kurzer Zeit förmlich zermahlen im Extruder. Vermutlich sind da die Feedraten, Beschleunigungswerte und son Zeugs noch viel zu dynamisch eingestellt.

Außerdem verliert der Antrieb der Y-Achse mit der Druckplatte gelegentlich Schritte, wenn hier sehr kurze und schnell aufeinanderfolgende Bewegungen auszuführen sind. Vermutlich ist der Tisch für die eingestellten Geschwindigkeiten zu schwer, und die Trägheit des ganzen Systems führt zu Überlast bei Lastwechseln, oder so?

Wir bleiben dran und hoffen ihr auch,

Wirsing.....

Carry a towel

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 23. June 2015 08:33 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo grüßt Euch.

Zur Thematik Bauteilkühlung habe ich immer wieder festgestellt, das eine einseitige Kühlung nicht von Vorteil ist.

Meine Lösung zum Problem ist der "Kühlring" aus Alu mit Bohrungen mit unterschiedlichen Durchmessern.

Das Teil ist bei mir "gewachsen" und mit einem Radiallüfter betrieben gibt es auch genug Kühlung.

Ich habe da nur Platzprobleme, für einen anderen Lüfter.

Man stellt fest; das je nach Material, bei kleinen Bauteilen (wie kleine Zahnräder) auf der Seite auf der keine Kühlung ist,

die filigranen Zähne nicht so gut ausgebildet sind. Der Grund: das Material wird, weil noch zu warm, mit weg gezogen.

So klappt´s gut und ist auch an euerem Drucker gut einzusetzen.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Zur Thematik Bauteilkühlung habe ich immer wieder festgestellt, das eine einseitige Kühlung nicht von Vorteil ist.

Meine Lösung zum Problem ist der "Kühlring" aus Alu mit Bohrungen mit unterschiedlichen Durchmessern.

Das Teil ist bei mir "gewachsen" und mit einem Radiallüfter betrieben gibt es auch genug Kühlung.

Ich habe da nur Platzprobleme, für einen anderen Lüfter.

Man stellt fest; das je nach Material, bei kleinen Bauteilen (wie kleine Zahnräder) auf der Seite auf der keine Kühlung ist,

die filigranen Zähne nicht so gut ausgebildet sind. Der Grund: das Material wird, weil noch zu warm, mit weg gezogen.

So klappt´s gut und ist auch an euerem Drucker gut einzusetzen.

Bis später Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 24. June 2015 05:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 5 |

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 24. June 2015 05:39 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

|

Re: Baubericht: kompakter, portabler Drucker. Modell "Männerhandtasche" 21. August 2015 08:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 8 |

Hallo zusammen,

nach etwas längerer Pause und ausgedehntem Urlaub melden wir uns zurück!

Erst einmal vielen Dank für die Beiträge von vw-styler und Temterator.

@Temterator: Der link war uns bislang noch nicht bekannt, Danke.

@ vw-styler: Sehr schönes Teil. Wie hast Du das Alurohr im Ausdruck befestigt, geklebt? Deine Idee einer 360° Kühlung würden wir gerne adaptieren, so es denn unsere Zeit zulassen sollte. Besten Dank dafür!

Nachdem wir reichlich an den Settings gedreht und den Riemen des Drucktisches gespannt haben, liefert der Drucker nun ordentliche Ausdrucke.

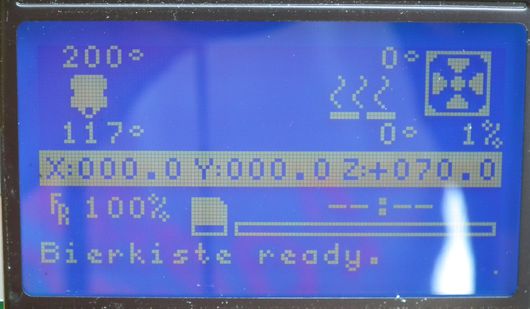

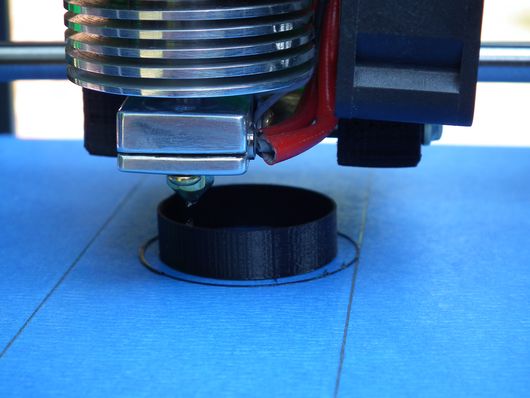

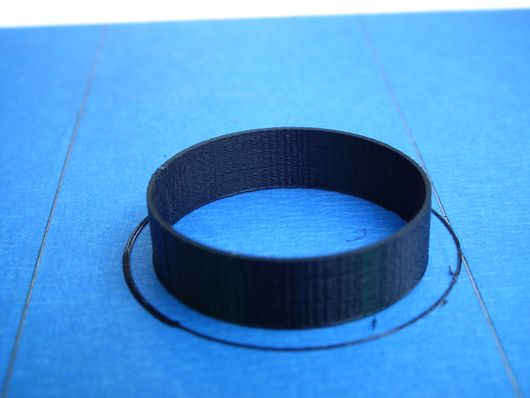

Hier zwei Bilder eines "single wall cylinder"-Ausdrucks:

Anbei noch das versprochene Bild im Dunkeln mit stylischer Beleuchtung:

Ihr könnt euch das gute Stück bei youtube unter folgenden links in Aktion ansehen:

Nachtschicht

Tagschicht

Soweit so gut?

Die nächsten Entwürfe und Basteleien werden wohl in Richtung eines Full-Metal-Bowden-Extruders gehen.

Sollte jemand interesse an Komponenten unserer Männerhandtasche haben, so schickt uns eine kurze Mail.

Alle gewünschten Infos und Dateien stehen frei zur Verfügung.

Wirsing und habt einen schönen "Restsommer"...

Don't panic

nach etwas längerer Pause und ausgedehntem Urlaub melden wir uns zurück!

Erst einmal vielen Dank für die Beiträge von vw-styler und Temterator.

@Temterator: Der link war uns bislang noch nicht bekannt, Danke.

@ vw-styler: Sehr schönes Teil. Wie hast Du das Alurohr im Ausdruck befestigt, geklebt? Deine Idee einer 360° Kühlung würden wir gerne adaptieren, so es denn unsere Zeit zulassen sollte. Besten Dank dafür!

Nachdem wir reichlich an den Settings gedreht und den Riemen des Drucktisches gespannt haben, liefert der Drucker nun ordentliche Ausdrucke.

Hier zwei Bilder eines "single wall cylinder"-Ausdrucks:

Anbei noch das versprochene Bild im Dunkeln mit stylischer Beleuchtung:

Ihr könnt euch das gute Stück bei youtube unter folgenden links in Aktion ansehen:

Nachtschicht

Tagschicht

Soweit so gut?

Die nächsten Entwürfe und Basteleien werden wohl in Richtung eines Full-Metal-Bowden-Extruders gehen.

Sollte jemand interesse an Komponenten unserer Männerhandtasche haben, so schickt uns eine kurze Mail.

Alle gewünschten Infos und Dateien stehen frei zur Verfügung.

Wirsing und habt einen schönen "Restsommer"...

Don't panic

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.