Mein Zweiter / "Linearschienen Dualwire Gantry Cube"

geschrieben von Glatzemann

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. July 2015 12:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. July 2015 12:40 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

Skimmy

Er hatte ein Pulley das kleiner war als die anderen.

Pulley! Nicht Puller!

Ferkel.......

Ferkel.......

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. July 2015 12:43 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

Glatzemann

Aber was hast du denn beispielsweise geändert um von den 186.2mm auf die 186.0mm zu kommen? Ich hätte da jetzt erstmal keine Idee, woran das liegen könnte. Winkel vom "Ausdruck" und so stimmen doch, oder war da noch mehr im Argen?

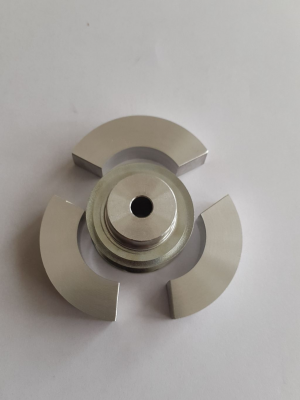

Na nur die Steps eingestellt. Ich wollte ja nur aufzeigen, dass gutes Material hier unabdingbar ist. Auch musst du wissen, dass die Bohrungen in den Pulleys(nicht Puller) fast nie zentrisch sind. Das heißt also, die eiern. Zwar nicht viel, aber das macht schon was aus. Man muss wirklich alles vermessen, vieles überarbeiten und dann passts auch.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. July 2015 14:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Quote

Stud54

Auch musst du wissen, dass die Bohrungen in den Pulleys(nicht Puller) fast nie zentrisch sind. Das heißt also, die eiern. Zwar nicht viel, aber das macht schon was aus. Man muss wirklich alles vermessen, vieles überarbeiten und dann passts auch.

Was man hier so alles durch Zufall erfährt ist ja echt interessant. Und ich mach mir Gedanken über h6 oder g6 Wellen.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. July 2015 14:53 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

Boui3D

Quote

Stud54

Auch musst du wissen, dass die Bohrungen in den Pulleys(nicht Puller) fast nie zentrisch sind. Das heißt also, die eiern. Zwar nicht viel, aber das macht schon was aus. Man muss wirklich alles vermessen, vieles überarbeiten und dann passts auch.

Was man hier so alles durch Zufall erfährt ist ja echt interessant. Und ich mach mir Gedanken über h6 oder g6 Wellen.

Naja....woher sollst du das auch wissen. Jeder, der Maschinen baut, weiß das halt. deshalb wird immer ein passendes Werkzeug gedreht.

Sieht so aus...

Damit spannst du dann am Umfang und alles läuft rund. Klar kann man die auch irgendwie so verbauen, der Maschinenbauer machts nicht.

Und das ist nur die Spitze des Eisberges.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 30. July 2015 15:48 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Ok, ne Drehbank Kauf ich mir nun nicht. Danke für den Einblick.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 02:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@stud54: Das ist echt interessant. Gibt es noch einen einfachen Trick, wie ich den Rundlauf der Pulleys testen kann? Auf den Motor stecken und dann mit der Messuhr? Müsste das Einspannwerkzeug nicht optimalerweise auf die Lauffläche des Riemens aufgesetzt werden, oder geht man da einfach davon aus, daß die Lauffläche zum Rand korrekt ist?

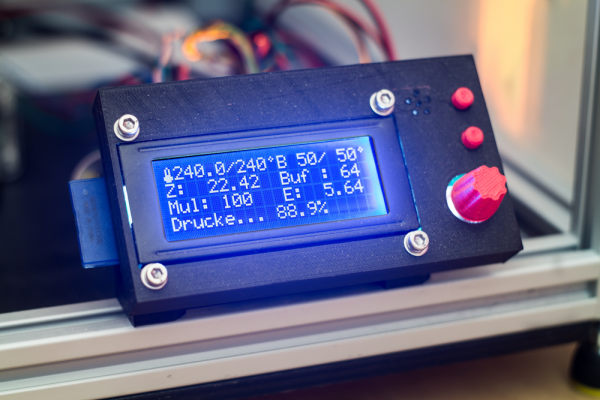

Ich habe heute morgen vor der Arbeit noch schnell die Gelegenheit gehabt einen kleinen Trockenlauf zu machen. An den Geschwindigkeiten von Repetier habe ich erstmal nichts verändert und die Defaults gelassen. Also Max Travel Speed 200mm/s und Acceleration auf 1000 mm/s². Slic3er steht auf 30mm/s für die Perimeter, 60 mm/s für den Infill und 130 mm/s Travel. First Layer steht auf 30%. Das sind auch die Default-Einstellungen...

Der erste Layer hat gemächlich gestartet. Kein Problem für die Mechanik und für die Elektronik erst recht nicht (was ich auch nicht erwartet habe, der DUE ist ja mehr als ausreichend schnell) :-) Auch ab dem zweiten Layer kein großes Problem, schön flüssig und butterweiche Bewegungen. Ich würde sogar fast behaupten, daß die Kiste leiser ist als mein Erster, obwohl hier ja ein sehr gravierender Nachteil vorhanden ist. Der Alu-Rahmen ist ein viel besserer Resonanzkörper als der MDF-Korpus. MDF schluckt viel von den Vibrationen. Bei einem Alu-Rahmen werden diese eher irgendwie verstärkt. Könnte aber auch einfach an der höheren Frequenz liegen. Ich hab den dann mal bis 10% drucken lassen (Über SD und das Display gesteuert). Die Treiber wurden dabei sehr warm. Alu-Kühlkörper habe ich mittlerweile installiert (mit Wärmeleitkleber), aber die werden noch nicht von einem Lüfter angeblasen. Auch habe ich den Strom noch nicht optimiert, sondern der steht momentan noch auf Maximum (für den Motor).

Dann habe ich die Geschwindigkeit auf 200% gestellt und weitere 10% "gedruckt". Das hat mir dann schon ein Lächeln aufs Gesicht gezaubert. Der Drucker hat sich einfach ohne zu Murren doppelt so schnell bewegt. Meinen Ersten musste ich auf ca. 80-90% der Default-Einstellungen runterregeln, damit der anständig läuft, aber bei dem hier sehe ich auch bei 200% keinerlei Probleme. Ich freue mich schon auf kürzere Drucke :-) Die Treiber wurden vielleicht ein wenig heißer. Der Fingertest ist in den Temperaturregionen die schon bei 100% erreicht waren sehr ungenau, wenn ihr wisst, was ich meine.

Dann habe ich es gewagt die Geschwindigkeit auf 300% zu stellen. Aus dem Lächeln wurde ein Grinsen. Der Drucker hat keinerlei Anstalten gemacht und die Befehle einfach so ausgeführt. Klar, der Alu-Rahmen vibriert dann schon und man erkennt schon, daß er anfängt ein wenig aufzuschaukeln, aber der Rahmen ist ja auch noch nicht verstärkt. Die Einhausung wird nochmal einiges an Steifigkeit bringen. Und um die Vibrationen ein wenig in den Griff zu bekommen kann man ja auch noch mit Jerk und Beschleunigung spielen. Bei ca. 24% ist mir dann leider die Y-Achse ausgestiegen. Die hat sich einfach nicht mehr bewegt. Ich denke, daß der Treiber sich abgeschaltet hat. Zwei Motoren an einem Treiber parallel waren dann ohne aktive Kühlung wohl doch etwas viel. Ich denke aber, daß ich hier sowieso auf zwei parallel geschaltete Treiber an einem Port zurückgreifen werde. Das sollte die Temperatur etwas senken und aktive Kühlung wird es definitiv auch noch geben. Nach ein paar Sekunden abkühlen, nachdem ich den Druck gestoppt hatte, konnte ich die Achse aber wieder problemlos verfahren.

Ich denke, da geht noch was. Bis 500% sollte machbar sein und 300 mm/s Infill muss dann auch erstmal das Hotend mitachen. 650mm/s Travel sind denke ich auch ganz gut. Dabei bleibt natürlich abzuwarten, wie dann die Druckqualität aussieht, da bin ich auch schon sehr gespannt. Aber immerhin gibt es noch einige Dinge zu optimieren. Die Riemen-Umlenkrollen sind alles andere als optimal (ich werde in ein paar Wochen deutlich bessere aus China bekommen) und auch die Steifigkeit der Druckteile kann noch deutlich erhöht werden, aber das wurde ja auch schon mehrfach angemerkt.

Mein erstes Zwischenfazit also: Sowohl die Linearführungen, als auch die Riemenführung hat sich bisher sehr bewährt :-) Ich denke immer noch, daß ich auf dem richtigen Weg bin um ein gutes und schnelles Druckergebnis mit diesem Drucker zu erzielen.

1-mal bearbeitet. Zuletzt am 31.07.15 03:06.

Ich habe heute morgen vor der Arbeit noch schnell die Gelegenheit gehabt einen kleinen Trockenlauf zu machen. An den Geschwindigkeiten von Repetier habe ich erstmal nichts verändert und die Defaults gelassen. Also Max Travel Speed 200mm/s und Acceleration auf 1000 mm/s². Slic3er steht auf 30mm/s für die Perimeter, 60 mm/s für den Infill und 130 mm/s Travel. First Layer steht auf 30%. Das sind auch die Default-Einstellungen...

Der erste Layer hat gemächlich gestartet. Kein Problem für die Mechanik und für die Elektronik erst recht nicht (was ich auch nicht erwartet habe, der DUE ist ja mehr als ausreichend schnell) :-) Auch ab dem zweiten Layer kein großes Problem, schön flüssig und butterweiche Bewegungen. Ich würde sogar fast behaupten, daß die Kiste leiser ist als mein Erster, obwohl hier ja ein sehr gravierender Nachteil vorhanden ist. Der Alu-Rahmen ist ein viel besserer Resonanzkörper als der MDF-Korpus. MDF schluckt viel von den Vibrationen. Bei einem Alu-Rahmen werden diese eher irgendwie verstärkt. Könnte aber auch einfach an der höheren Frequenz liegen. Ich hab den dann mal bis 10% drucken lassen (Über SD und das Display gesteuert). Die Treiber wurden dabei sehr warm. Alu-Kühlkörper habe ich mittlerweile installiert (mit Wärmeleitkleber), aber die werden noch nicht von einem Lüfter angeblasen. Auch habe ich den Strom noch nicht optimiert, sondern der steht momentan noch auf Maximum (für den Motor).

Dann habe ich die Geschwindigkeit auf 200% gestellt und weitere 10% "gedruckt". Das hat mir dann schon ein Lächeln aufs Gesicht gezaubert. Der Drucker hat sich einfach ohne zu Murren doppelt so schnell bewegt. Meinen Ersten musste ich auf ca. 80-90% der Default-Einstellungen runterregeln, damit der anständig läuft, aber bei dem hier sehe ich auch bei 200% keinerlei Probleme. Ich freue mich schon auf kürzere Drucke :-) Die Treiber wurden vielleicht ein wenig heißer. Der Fingertest ist in den Temperaturregionen die schon bei 100% erreicht waren sehr ungenau, wenn ihr wisst, was ich meine.

Dann habe ich es gewagt die Geschwindigkeit auf 300% zu stellen. Aus dem Lächeln wurde ein Grinsen. Der Drucker hat keinerlei Anstalten gemacht und die Befehle einfach so ausgeführt. Klar, der Alu-Rahmen vibriert dann schon und man erkennt schon, daß er anfängt ein wenig aufzuschaukeln, aber der Rahmen ist ja auch noch nicht verstärkt. Die Einhausung wird nochmal einiges an Steifigkeit bringen. Und um die Vibrationen ein wenig in den Griff zu bekommen kann man ja auch noch mit Jerk und Beschleunigung spielen. Bei ca. 24% ist mir dann leider die Y-Achse ausgestiegen. Die hat sich einfach nicht mehr bewegt. Ich denke, daß der Treiber sich abgeschaltet hat. Zwei Motoren an einem Treiber parallel waren dann ohne aktive Kühlung wohl doch etwas viel. Ich denke aber, daß ich hier sowieso auf zwei parallel geschaltete Treiber an einem Port zurückgreifen werde. Das sollte die Temperatur etwas senken und aktive Kühlung wird es definitiv auch noch geben. Nach ein paar Sekunden abkühlen, nachdem ich den Druck gestoppt hatte, konnte ich die Achse aber wieder problemlos verfahren.

Ich denke, da geht noch was. Bis 500% sollte machbar sein und 300 mm/s Infill muss dann auch erstmal das Hotend mitachen. 650mm/s Travel sind denke ich auch ganz gut. Dabei bleibt natürlich abzuwarten, wie dann die Druckqualität aussieht, da bin ich auch schon sehr gespannt. Aber immerhin gibt es noch einige Dinge zu optimieren. Die Riemen-Umlenkrollen sind alles andere als optimal (ich werde in ein paar Wochen deutlich bessere aus China bekommen) und auch die Steifigkeit der Druckteile kann noch deutlich erhöht werden, aber das wurde ja auch schon mehrfach angemerkt.

Mein erstes Zwischenfazit also: Sowohl die Linearführungen, als auch die Riemenführung hat sich bisher sehr bewährt :-) Ich denke immer noch, daß ich auf dem richtigen Weg bin um ein gutes und schnelles Druckergebnis mit diesem Drucker zu erzielen.

1-mal bearbeitet. Zuletzt am 31.07.15 03:06.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 02:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Nur das du bei 100mm/s² als Beschleunigung nie wirklich auf 100mm/s kommst. Das ist viel zu wenig. Die meisten Drucker kommen mit über 1000mm/s² sehr gut klar, wenn nicht sogar noch mehr.

Bei deinen 100mm/s^2 braucht der Drucker 50mm um 100mm/s zu erreichen. Um 300mm/s zu erreichen brauchst du sogar 450mm Weg.

Bei 1000mm/s sind es nur noch 5mm. Damit erreichst du dann auch nach 45mm die 300mm/s. (Ich habe Jerk mal vernachlässigt)

1-mal bearbeitet. Zuletzt am 31.07.15 02:57.

Bei deinen 100mm/s^2 braucht der Drucker 50mm um 100mm/s zu erreichen. Um 300mm/s zu erreichen brauchst du sogar 450mm Weg.

Bei 1000mm/s sind es nur noch 5mm. Damit erreichst du dann auch nach 45mm die 300mm/s. (Ich habe Jerk mal vernachlässigt)

1-mal bearbeitet. Zuletzt am 31.07.15 02:57.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 03:06 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 03:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Das Einspannwerkzeug spannt doch auf den Zähnen. Und genau da läuft ja die Innenseite des Zahnriemens drüber.

Die Zahntäler bilden den Formschluss....die Zahnberge bestimmen den Umschlingungsradius.

Auch wenn du dich jetzt über die Geschwindigkeit freust....fahr erstmal ein richtiges Teil als Simulation. Hab ich auch schon gemacht. Mit 500mm/s und der höchsten Beschleunigung, die möglich war. Dabei ist mir der Drucker fast vom Tisch gehüpft. Und der wiegt 80kg.

Nicht die hohe Geschwindigkeit macht den sauberen Druck....lach.

[www.facebook.com]

Power is nothing.....without control!

Die Zahntäler bilden den Formschluss....die Zahnberge bestimmen den Umschlingungsradius.

Auch wenn du dich jetzt über die Geschwindigkeit freust....fahr erstmal ein richtiges Teil als Simulation. Hab ich auch schon gemacht. Mit 500mm/s und der höchsten Beschleunigung, die möglich war. Dabei ist mir der Drucker fast vom Tisch gehüpft. Und der wiegt 80kg.

Nicht die hohe Geschwindigkeit macht den sauberen Druck....lach.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 03:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Aber mal zu deinen 650mm/s. Um in 20mm auf diese Geschwindigkeit zu kommen, damit das überhaupt was bringen sollte, brauchst du ne Beschleunigung von über 10.000mm/s².

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 03:22 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Jetzt hab ich es auch gesehen, daß sah auf den ersten Blick so aus, als würde das auf den Rand spannen. So macht es natürlich Sinn :-)

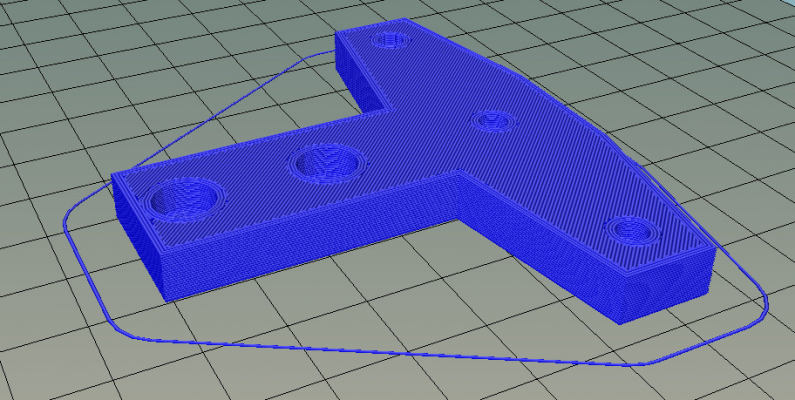

Ich hab ein richtiges Teil genommen, eines der Teile für den Drucker:

Das die Qualität darunter leidet ist ja vollkommen logisch. Aber es ist ja trotzdem schön, wenn man später auch mal ein Teil etwas schneller drucken kann, wenn es nicht so auf die Qualität ankommt ;-)

@Wurstnase: Das ist mir vollkommen bewusst. Ich war halt etwas euphorisch, daß es so gut funktioniert... Wenn ich meinen Ersten auf 125% stelle, dann fängt der schon an zu rattern und bei 150% dachte ich, der fliegt jede Sekunde auseinander :-)

1-mal bearbeitet. Zuletzt am 31.07.15 03:25.

Ich hab ein richtiges Teil genommen, eines der Teile für den Drucker:

Das die Qualität darunter leidet ist ja vollkommen logisch. Aber es ist ja trotzdem schön, wenn man später auch mal ein Teil etwas schneller drucken kann, wenn es nicht so auf die Qualität ankommt ;-)

@Wurstnase: Das ist mir vollkommen bewusst. Ich war halt etwas euphorisch, daß es so gut funktioniert... Wenn ich meinen Ersten auf 125% stelle, dann fängt der schon an zu rattern und bei 150% dachte ich, der fliegt jede Sekunde auseinander :-)

1-mal bearbeitet. Zuletzt am 31.07.15 03:25.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 03:33 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Gut  Zahlen sagen aber auch meistens mehr und dann sehen das vielleicht auch andere.

Zahlen sagen aber auch meistens mehr und dann sehen das vielleicht auch andere.

Wenn ich schnell drucken möchte nutze ich eine 0.6mm Düse mit 0.3mm Layerhöhe. Infill auf 120mm/s und Perimeter auf 90mm/s. Den äußeren Perimeter stelle ich auf ~30mm/s. Dann ist die Qualität auch nicht so schlecht.

Zahlen sagen aber auch meistens mehr und dann sehen das vielleicht auch andere.

Zahlen sagen aber auch meistens mehr und dann sehen das vielleicht auch andere.Wenn ich schnell drucken möchte nutze ich eine 0.6mm Düse mit 0.3mm Layerhöhe. Infill auf 120mm/s und Perimeter auf 90mm/s. Den äußeren Perimeter stelle ich auf ~30mm/s. Dann ist die Qualität auch nicht so schlecht.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 31. July 2015 07:00 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. August 2015 01:22 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

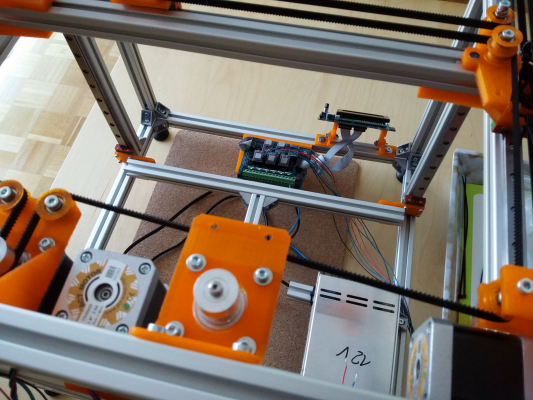

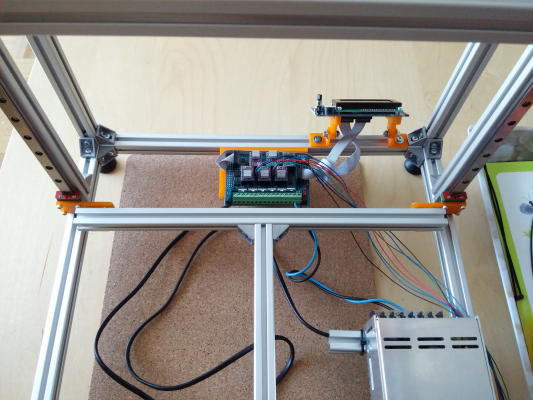

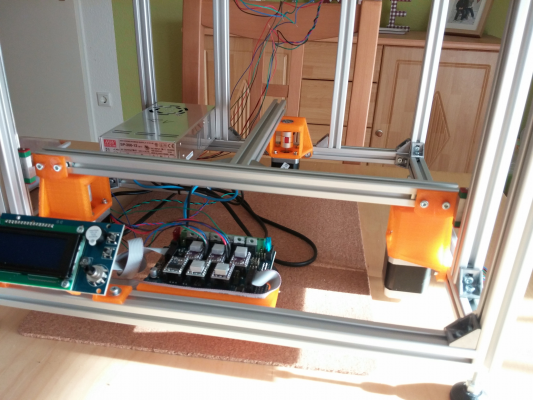

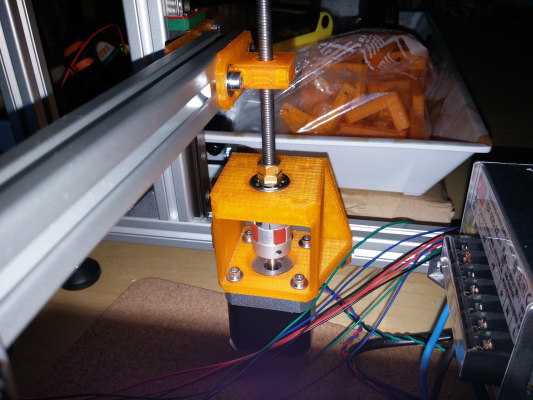

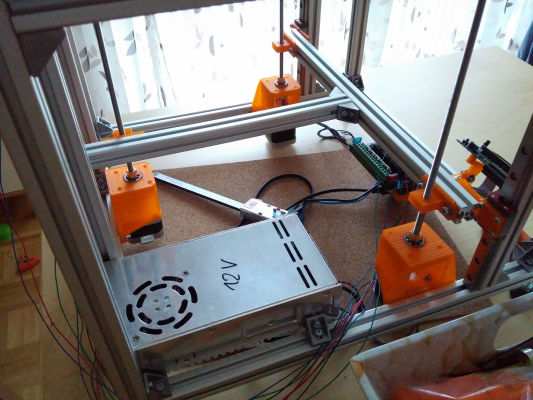

Ich bin gestern noch dazu gekommen die beiden 300mm Linearschienen die als Z-Achsenführung dienen sollen zu montieren. Diese wurden - wie alle anderen Linearschienen auch - auf ein Alu-Profil gesetzt. Da ich noch zwei 300mm Alu-Profile übrige hatte, habe ich zwei neue genommen. Die beiden, die im hinteren Teil dafür vorgesehen waren, habe ich erstmal nicht demontiert, da diese ja nicht stören und sicherlich auch ein wenig zur Stabilität beitragen. Nächster Schritt war dann die Montage eines Trägers für das Druckbett. Dafür habe ich einfach zwei Alu-Profile (400mm und 300mm) mit zwei Winkel verschraubt, so daß ein T entsteht. Zwei gedruckte Halter, die denen für die X-Achse nicht unähnlich sind wurden verwendet um die Profile mit den Linearschienen zu verbinden.

Um Platz für die Z-Achsen Motoren am unteren Ende des Druckers zu schaffen, habe ich das RADDS samt Träger vom linken Rand an den vorderen Rand in die Mitte versetzt. Und schon hat sich der Halter von toolson bewährt, da dies damit ja recht einfach ist. Das 12V Netzteil hat auch eine provisorische Position erhalten. Einfach ein Reststück Alu-Profil mit einem Winkel befestigt und darauf das Netzteil verschraubt. Hält gut und sieht anständig aus, kostet aber etwas Bauraum in der Höhe.

Die Z-Motoren werden auch erstmal provisorisch befestigt, da ja momentan nach unten nicht genug Platz ist. Der Rahmen muss ja leider eh für die endgültige Version vergrößert werden. Im Zuge dessen wird das dann passend gemacht. Bis dahin verkleinere ich die Bauhöhe einfach etwas. Diese wird später mal im Bereich von 230-280mm liegen. In der ersten Version wird diese dann eher im Bereich 150mm sein. Das ist aber nicht weiter schlimm und für erste Testdrucke und zum Testen des Konzept vollkommen ausreichend. Die drei Z-Motoren werden an die Enden der Alu-Profile des Druckbett-Trägers angebracht. Ich hatte da ja bereits was zur Lagerung geschrieben. Die dafür notwendigen Teile sind jedenfalls alle eingetrudelt (Klauenkupplung, Pendellager) oder bereits vorhanden (M6-Gewindestangen, Messingmuttern). Die Trapezgewindespindeln inkl. Bearbeitung verzögern sich noch ein wenig aufgrund der Urlaubszeit, daher werde ich erstmal mit M6-Gewindestangen testen. Die hatte ich eh noch vorrätig und sollten ausreichend sein um das Konzept zu testen.

Mit ein wenig Glück kommen heute auch noch die Dauerdruckplatte und die Silikonheizmatte von gonzohs bei mir an. Bessere Führungsrollen für die Riemen habe ich bei Robotdigg per Express bestellt. Waren trotzdem deutlich günstiger als diese in Deutschland zu bestellen. Die werden vermutlich irgendwann Ende nächster Woche eintrudeln. Dann fehlen nur noch ein 24V-Netzteil und ein Solid State Relais für die Heizmatte, sowie ein paar weitere Relais um die Netzteile steuerbar zu machen. Dann müssten alle Teile die notwendig sind um den Drucker komplett in Betrieb zu nehmen vollständig sein.

Um Platz für die Z-Achsen Motoren am unteren Ende des Druckers zu schaffen, habe ich das RADDS samt Träger vom linken Rand an den vorderen Rand in die Mitte versetzt. Und schon hat sich der Halter von toolson bewährt, da dies damit ja recht einfach ist. Das 12V Netzteil hat auch eine provisorische Position erhalten. Einfach ein Reststück Alu-Profil mit einem Winkel befestigt und darauf das Netzteil verschraubt. Hält gut und sieht anständig aus, kostet aber etwas Bauraum in der Höhe.

Die Z-Motoren werden auch erstmal provisorisch befestigt, da ja momentan nach unten nicht genug Platz ist. Der Rahmen muss ja leider eh für die endgültige Version vergrößert werden. Im Zuge dessen wird das dann passend gemacht. Bis dahin verkleinere ich die Bauhöhe einfach etwas. Diese wird später mal im Bereich von 230-280mm liegen. In der ersten Version wird diese dann eher im Bereich 150mm sein. Das ist aber nicht weiter schlimm und für erste Testdrucke und zum Testen des Konzept vollkommen ausreichend. Die drei Z-Motoren werden an die Enden der Alu-Profile des Druckbett-Trägers angebracht. Ich hatte da ja bereits was zur Lagerung geschrieben. Die dafür notwendigen Teile sind jedenfalls alle eingetrudelt (Klauenkupplung, Pendellager) oder bereits vorhanden (M6-Gewindestangen, Messingmuttern). Die Trapezgewindespindeln inkl. Bearbeitung verzögern sich noch ein wenig aufgrund der Urlaubszeit, daher werde ich erstmal mit M6-Gewindestangen testen. Die hatte ich eh noch vorrätig und sollten ausreichend sein um das Konzept zu testen.

Mit ein wenig Glück kommen heute auch noch die Dauerdruckplatte und die Silikonheizmatte von gonzohs bei mir an. Bessere Führungsrollen für die Riemen habe ich bei Robotdigg per Express bestellt. Waren trotzdem deutlich günstiger als diese in Deutschland zu bestellen. Die werden vermutlich irgendwann Ende nächster Woche eintrudeln. Dann fehlen nur noch ein 24V-Netzteil und ein Solid State Relais für die Heizmatte, sowie ein paar weitere Relais um die Netzteile steuerbar zu machen. Dann müssten alle Teile die notwendig sind um den Drucker komplett in Betrieb zu nehmen vollständig sein.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. August 2015 04:43 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

Ich habe gerade Deine Frage zum Testen des Rundlaufs gesehn..

Das ist ganz einfach. Du mußt den Pully auf eine passende Achse stecken und in einen accuschrauber den dur irgedwo befestgst. Dann läßt Du den Pully langsam rotieren.

Vor dem Pully benötigst Du eine Auflage für einen dünnen Filzschreiber. Diesen hältst Du nun hganz vorsichtig an den rotierenden Pully bis er an diesen streift.

Wenn er genau rund läuft hast Du einen rundum laufenen Strich. ansonsten nur an der Erhebung und der Pully ist unrund. Das funktioniert mit ein wenig Übung sehr genau.

Ich würde es zuerstmal aber an einer Stange probieren.

Gruß Edwin

Das ist ganz einfach. Du mußt den Pully auf eine passende Achse stecken und in einen accuschrauber den dur irgedwo befestgst. Dann läßt Du den Pully langsam rotieren.

Vor dem Pully benötigst Du eine Auflage für einen dünnen Filzschreiber. Diesen hältst Du nun hganz vorsichtig an den rotierenden Pully bis er an diesen streift.

Wenn er genau rund läuft hast Du einen rundum laufenen Strich. ansonsten nur an der Erhebung und der Pully ist unrund. Das funktioniert mit ein wenig Übung sehr genau.

Ich würde es zuerstmal aber an einer Stange probieren.

Gruß Edwin

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. August 2015 09:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Quote

Glatzemann

Ich bin gestern noch dazu gekommen die beiden 300mm Linearschienen die als Z-Achsenführung dienen sollen zu montieren. Diese wurden - wie alle anderen Linearschienen auch - auf ein Alu-Profil gesetzt. Da ich noch zwei 300mm Alu-Profile übrige hatte, habe ich zwei neue genommen. Die beiden, die im hinteren Teil dafür vorgesehen waren, habe ich erstmal nicht demontiert, da diese ja nicht stören und sicherlich auch ein wenig zur Stabilität beitragen. Nächster Schritt war dann die Montage eines Trägers für das Druckbett.

Damit hast du jetzt aber nicht nur waagerecht an beiden Seiten einen Überstand nach außen, sondern auch noch senkrecht... Ich dachte, das wolltest du vermeiden?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 01. August 2015 11:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. August 2015 02:05 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

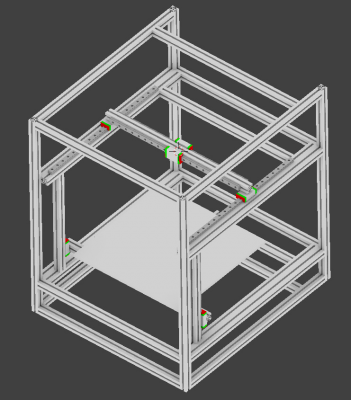

Hier ist mal ein schnelles Rendering vom aktuellen Plan des Rahmenumbaus, sobald der Drucker druckt. Bei dieser Variante des Rahmens habe ich erstmal nur auf den Platz geachtet und optimiere den darauf, daß alles möglichst gut zusammen passt. Weiterhin habe ich ein wenig darauf geachtet, daß die Alu-Profile möglichst günstig zu beschaffen sind. Viele Teile sind beispielsweise Standardlängen von Motedis. Da spart man schnell mal 40 Cent pro Meter und den Verschnitt muss man auch nicht bezahlen. Ist zwar nicht die Welt, aber wenn es möglich ist, kann man den kleinen Vorteil ja einfach mitnehmen. Und um Geld zu sparen habe ich auch versucht möglichst viele Teile der ersten Rahmen-Variante übernehmen zu können.

Um Platz für die Linearwagen zu erhalten habe ich einfach vier Doppelprofile eingesetzt und die tragenden Profile für die Linearschienen 20mm nach innen versetzt. Durch die Doppelprofile erhöhe ich die Stabilität des Rahmens und durch den Versatz erhöhe ich an einigen Stellen die Verwindungssteifigkeit. Zusätzlich habe ich bei dieser Gehäusevariante unten ausreichend Platz für die beiden Netzteile die ich einsetzen möchte und die gesamte Elektronik inkl. einiger Gimmicks (Relais-Karte, etc.) und die Solid State Relais. Im hinteren Bereich habe ich ausreichend Platz vorgesehen für die Bowden-Extruder und für aufgeräumte Kabelführungen. Im oberen Bereich ist (hoffentlich) ausreichend Spielraum für die Bowden.

Eine kleine Herausforderung ist nach wie vor die doppelte X-Achse und der Verfahrweg. Der Antrieb ist kein Problem und auch schon erprobt. Der Platz beim momentan geplanten Aufbau ist jedoch ein größeres Problem, da sehr, sehr viel Platz verloren geht. Dies liegt daran, daß die Düsen sehr weit auseinander liegen werden. Derzeitige Planung - je nach Hotend - ist bei ca. 80mm. Bei einer 400mm Linearschiene kommt man so nur auf ca. 180-220mm druckbare Fläche (wenn beide Extruder eingesetzt werden). Bei einem liegt man deutlich höher (fast 300). Ich spiele da jetzt schon seit einigen Tagen mit unterschiedlichen Ideen rum, hab aber noch keine wirklich gute gefunden. Aktuell tendiere ich dazu, daß ich zwei Alu-Profile als X-Achse montiere, die ca. 40mm Abstand haben. Die Linearschienen sollen nun dazwischen, zueinander gewandt montiert werden. Die Hotends kommen dann auch zwischen die Profile. Leider ist diese Variante natürlich sehr viel Wartungsunfreundlicher, da die Hotends nicht mehr so gut erreichbar sind. Dafür kommen so die Düsen aber auf ca. 20-30mm Abstand. Wenn der restliche Rahmen dann ausreichend Platz bietet und die Achse über die Linearschiene herausragen kann (ist ja bei mittig angeordnetem Wagen nicht das Problem), dann sollte der Druckraum auch bei zwei Druckköpfen wieder näher an die geplanten 300mm rankommen.

Das ist aber alles noch ein wenig Zukunftsmusik. Erstmal muss der Rest des Druckers stehen und funktionieren. So habe ich noch ausreichend Zeit um den Rahmen bis ins letzte Detail zu planen.

Gestern Abend konnte ich auch noch die drei Motor-Halter für die Z-Achse fertig drucken. Druckzeit insgesamt gut 4 Stunden, sind recht massive Teile. Ich habe den Drucker dafür einfach mal auf 200% gestellt und bin sehr überzeugt vom Druckergebnis. Irgendwie sogar besser als die anderen Teile mit 100%. Motoren, Pendellager und Klauenkupplungen sind auch schon montiert. Gleich designe ich noch die Halter für die Mitnehmermuttern und kann dann hoffentlich im Laufe des Tages schon die erste Gewindestange montieren. Bei den Motoren musste ich ein wenig improvisieren. Ich habe jetzt den Motor der X2-Achse demontiert und für die Z-Achse verwendet. Und dann noch einen meiner Ersatzmotoren. Ich verwende also zwei Motortypen, was mir nicht wirklich gefällt. Entweder kaufe ich noch ein paar Motoren nach, damit ich alle gleich habe, oder aber ich lebe mit den unterschiedlichen Motoren bis der erste Drucker zerlegt werden kann. Dann hätte ich aber auch keine Ersatzmotoren mehr...

Die Dauerdruckplatte und die Silikonheizmatte von gonzohs sind auch bereits angekommen. Freue ich mich schon drauf, die montieren zu können. Kleines Problem ist allerdings, daß bei der Heizmatte nicht der "Standard-Thermistor" verbaut wurde, sondern eine unbekannte 3KOhm Variante. Ein ähnliches Problem hat saschaho mit seiner Matte wohl auch. Ich denke aber, daß man das in Repetier ganz gut konfigurieren kann. Er hat da ja schon gute Vorarbeit geleistet.

1-mal bearbeitet. Zuletzt am 02.08.15 02:16.

Um Platz für die Linearwagen zu erhalten habe ich einfach vier Doppelprofile eingesetzt und die tragenden Profile für die Linearschienen 20mm nach innen versetzt. Durch die Doppelprofile erhöhe ich die Stabilität des Rahmens und durch den Versatz erhöhe ich an einigen Stellen die Verwindungssteifigkeit. Zusätzlich habe ich bei dieser Gehäusevariante unten ausreichend Platz für die beiden Netzteile die ich einsetzen möchte und die gesamte Elektronik inkl. einiger Gimmicks (Relais-Karte, etc.) und die Solid State Relais. Im hinteren Bereich habe ich ausreichend Platz vorgesehen für die Bowden-Extruder und für aufgeräumte Kabelführungen. Im oberen Bereich ist (hoffentlich) ausreichend Spielraum für die Bowden.

Eine kleine Herausforderung ist nach wie vor die doppelte X-Achse und der Verfahrweg. Der Antrieb ist kein Problem und auch schon erprobt. Der Platz beim momentan geplanten Aufbau ist jedoch ein größeres Problem, da sehr, sehr viel Platz verloren geht. Dies liegt daran, daß die Düsen sehr weit auseinander liegen werden. Derzeitige Planung - je nach Hotend - ist bei ca. 80mm. Bei einer 400mm Linearschiene kommt man so nur auf ca. 180-220mm druckbare Fläche (wenn beide Extruder eingesetzt werden). Bei einem liegt man deutlich höher (fast 300). Ich spiele da jetzt schon seit einigen Tagen mit unterschiedlichen Ideen rum, hab aber noch keine wirklich gute gefunden. Aktuell tendiere ich dazu, daß ich zwei Alu-Profile als X-Achse montiere, die ca. 40mm Abstand haben. Die Linearschienen sollen nun dazwischen, zueinander gewandt montiert werden. Die Hotends kommen dann auch zwischen die Profile. Leider ist diese Variante natürlich sehr viel Wartungsunfreundlicher, da die Hotends nicht mehr so gut erreichbar sind. Dafür kommen so die Düsen aber auf ca. 20-30mm Abstand. Wenn der restliche Rahmen dann ausreichend Platz bietet und die Achse über die Linearschiene herausragen kann (ist ja bei mittig angeordnetem Wagen nicht das Problem), dann sollte der Druckraum auch bei zwei Druckköpfen wieder näher an die geplanten 300mm rankommen.

Das ist aber alles noch ein wenig Zukunftsmusik. Erstmal muss der Rest des Druckers stehen und funktionieren. So habe ich noch ausreichend Zeit um den Rahmen bis ins letzte Detail zu planen.

Gestern Abend konnte ich auch noch die drei Motor-Halter für die Z-Achse fertig drucken. Druckzeit insgesamt gut 4 Stunden, sind recht massive Teile. Ich habe den Drucker dafür einfach mal auf 200% gestellt und bin sehr überzeugt vom Druckergebnis. Irgendwie sogar besser als die anderen Teile mit 100%. Motoren, Pendellager und Klauenkupplungen sind auch schon montiert. Gleich designe ich noch die Halter für die Mitnehmermuttern und kann dann hoffentlich im Laufe des Tages schon die erste Gewindestange montieren. Bei den Motoren musste ich ein wenig improvisieren. Ich habe jetzt den Motor der X2-Achse demontiert und für die Z-Achse verwendet. Und dann noch einen meiner Ersatzmotoren. Ich verwende also zwei Motortypen, was mir nicht wirklich gefällt. Entweder kaufe ich noch ein paar Motoren nach, damit ich alle gleich habe, oder aber ich lebe mit den unterschiedlichen Motoren bis der erste Drucker zerlegt werden kann. Dann hätte ich aber auch keine Ersatzmotoren mehr...

Die Dauerdruckplatte und die Silikonheizmatte von gonzohs sind auch bereits angekommen. Freue ich mich schon drauf, die montieren zu können. Kleines Problem ist allerdings, daß bei der Heizmatte nicht der "Standard-Thermistor" verbaut wurde, sondern eine unbekannte 3KOhm Variante. Ein ähnliches Problem hat saschaho mit seiner Matte wohl auch. Ich denke aber, daß man das in Repetier ganz gut konfigurieren kann. Er hat da ja schon gute Vorarbeit geleistet.

1-mal bearbeitet. Zuletzt am 02.08.15 02:16.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 02. August 2015 07:44 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.103 |

Falls du das Display-Board noch etwas abdecken möchtest, hätte ich da noch was

Grüße

Marco

Thingiverse

Grüße

Marco

Thingiverse

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 03. August 2015 03:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@loco: Sehr nett, vielleicht komme ich da mal drauf zurück. Ich bin mir noch nicht ganz sicher, wie ich das Display später verbaue, daher habe ich bisher noch keine Abdeckung gedruckt.

Mittlerweile habe ich die Z-Achsen montiert. Eingesetzt habe ich, wie bereits geschrieben, erstmal nur M6-Gewindestangen mit Messingmuttern. Ich möchte das Konzept erstmal ausprobieren und die Kosten niedrig halten. Ausserdem warte ich noch auf Angebote für bearbeitete Spindeln. Später wird das dann noch auf Trapezgewindespindeln mit entsprechenden Muttern umgebaut.

Schön an der Lösung ist jedenfalls das sich alles sehr gut justieren lässt. Die Halter für die Mitnehmermuttern lassen eine Justierung auf einer Achse zu und die Motorträger auf der anderen. Die Höhe kann einfach durch drehen an der Gewindestange justiert werden (wenn der Motor abgeschaltet ist). Später ist geplant dies durch ein automatisches System zu ersetzen.

Eine provisorische Verkabelung der Motoren habe ich ebenfalls bereits vorgenommen. Allerdings gibt es noch ein paar Problemchen mit der Ansteuerung der Motoren. Ein Motor klackt nur und bewegt sich nicht. Dieser ist ein anderer Typ und evtl. falsch verkabelt. Vielleicht liegt es auch daran, daß ich den Z-Motor-Ausgang gespiegelt habe. Die beiden anderen Motoren bewegen sich zwar, allerdings etwas langsam. Irgendwas grundsätzliches scheint hier noch nicht so ganz mit meiner Repetier-Konfiguration zu stimmen.

Mittlerweile habe ich die Z-Achsen montiert. Eingesetzt habe ich, wie bereits geschrieben, erstmal nur M6-Gewindestangen mit Messingmuttern. Ich möchte das Konzept erstmal ausprobieren und die Kosten niedrig halten. Ausserdem warte ich noch auf Angebote für bearbeitete Spindeln. Später wird das dann noch auf Trapezgewindespindeln mit entsprechenden Muttern umgebaut.

Schön an der Lösung ist jedenfalls das sich alles sehr gut justieren lässt. Die Halter für die Mitnehmermuttern lassen eine Justierung auf einer Achse zu und die Motorträger auf der anderen. Die Höhe kann einfach durch drehen an der Gewindestange justiert werden (wenn der Motor abgeschaltet ist). Später ist geplant dies durch ein automatisches System zu ersetzen.

Eine provisorische Verkabelung der Motoren habe ich ebenfalls bereits vorgenommen. Allerdings gibt es noch ein paar Problemchen mit der Ansteuerung der Motoren. Ein Motor klackt nur und bewegt sich nicht. Dieser ist ein anderer Typ und evtl. falsch verkabelt. Vielleicht liegt es auch daran, daß ich den Z-Motor-Ausgang gespiegelt habe. Die beiden anderen Motoren bewegen sich zwar, allerdings etwas langsam. Irgendwas grundsätzliches scheint hier noch nicht so ganz mit meiner Repetier-Konfiguration zu stimmen.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 05:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Mittlerweile habe ich die Z-Achse weitestgehend in Betrieb genommen, hatte aber ein wenig zu kämpfen und habe die letzten Tage eine ganz schöne Leidensgeschichte aufgebaut :-(

Eins vorweg: Ich finde RADDS und den dazugehörigen Arduino Due sehr gut, finde aber, daß es hier noch erheblichen Optimierungsbedarf gibt um ein "rundes" Produkt zu haben. Die Dokumentation macht einen guten Eindruck, ist im Detail aber leider teilweise veraltet und enthält nicht immer alle Informationen. Auch gibt es viele verstreute Informationen in Foren und teilweise auch unpassende Gerüchte. Angelo und Willy (und vermutlich auch noch viele andere) haben hier eine tolle Arbeit geleistet, daß möchte ich auch gar nicht in Frage stellen. Aus "Kundensicht" jedoch, wäre es wünschenswert, wenn hier noch mehr passieren würde.

Was ist nun konkret passiert: Angefangen hat es mit meinen optischen Endstopps. Aufgrund der Änderung der Logikspannung von 5V (bei fast allen Arduinos) auf 3.3V können diese zwar funktionieren, müssen aber nicht funktionieren. Ich habe von einigen gelesen, daß es problemlos funktioniert. Bei mir leider nicht, also habe ich mir Hall-E Endstopps gekauft. Die sind auch ziemlich cool und justierbar, aber auch deutlich teurer. Auch andere "Peripherie" die evtl. mit 5V arbeiten könnte ist mit Vorsicht zu geniessen und sollte besser - um Schäden zu vermeiden - nicht eingesetzt werden. Davor wird auch deutlich gewarnt, aber das hat irgendwie immer einen etwas negativen Beigeschmack.

Weiter ging es dann mit den Treibern. Ich habe ein paar A4998, die funktionieren problemlos, aber ich konnte die nur testweise einsetzen, da die ja in meinem anderen Drucker benötigt werden. Ich hatte auch noch ein paar DRV8825 (von zwei Herstellern), die ich eigentlich gerne verwenden möchte/wollte. Sie haben 1/32 Microstepping, was ja mit einem 32Bit System kein Problem sein sollte und sie sind verdammt günstig. Außerdem liefern diese eine sehr hohe Stromstärke von 2.2A. Das ist in der Preisklasse ungeschlagen. Die werden teilweise auch mit dem RADDS im Paket verkauft. Ich hatte aber erhebliche Probleme diese richtig zum Laufen zu bekommen, was unterschiedliche Gründe hatte. Nachdem ich diesen Artikel von Vincent gelesen habe, habe ich für mich entschlossen, daß ich nicht mehr auf die DRV8825 setzen werde, wenn irgendwie möglich und werde jetzt mal die TMC2100 testen. Die sollten heute oder morgen auch bei mir eintrudeln. Die Probleme waren vielfältig. Ich setze Repetier ein und im Konfigurator kann man auch einfach so den Due auswählen. Danach kann man die Firmware aufspielen und Display und die Verbindung mit Repetier Host laufen einfach. Ganz so, wie man es auch vom Ramps/Mega gewohnt ist. Die Motoren haben bei mir allerdings nicht funktioniert, auch nicht, nachdem ich die Spannung eingestellt habe. Es mussten noch ein paar Advanced-Einstellungen in der Firmware vorgenommen werden um hier bessere Ergebnisse zu erzielen. Welche das im Detail sind, möchte ich jetzt hier nicht ausführen um den Rahmen nicht zu sprengen. Leider waren diese Einstellungen nicht an einer Stelle dokumentiert, sondern ich musste mir diese mühsam zusammensuchen und viel ausprobieren. Das frustet schon ziemlich... Ich möchte hier nochmal betonen, daß ich das jetzt nicht alles auf das RADDS schieben möchte. Es ist halt ein Zusammenspiel aus all den Komponenten...

Mein "Testmotor" den ich als dritten Motor für die Z-Achse eingesetzt hatte, war leider nicht wirklich dazu zu bewegen, mit den DRV8825 und dem RADDS zusammen zu arbeiten. Ich habe den Motor einfach nicht richtig ans Laufen bekommen und er wurde auch extrem heiß. Meine anderen Motoren waren da deutlich genügsamer und einfacher zu verwenden. Aus diesem Grund habe ich noch mal einen Satz Motoren bestellt und habe testweise den X-Achsen Motor verwendet um die Z-Achse mit drei gleichen Motoren testen zu können.

Letztendlich habe ich aber nun wieder ein paar Erfolge erzielt. Die Z-Achse funktioniert nun :-) Ich konnte heute früh erstmalig eine komplette Fahrt hoch und runter machen. Das gesamte System hat sich dabei mehr oder weniger selbst ausgerichtet und eiernde Gewindestangen haben zumindest optisch keinerlei Auswirkung gezeigt. Auch die Justierung ist schnell und einfach.

Wie sieht das aktuelle System nun aus? Größtenteils habe ich das ja schon beschrieben, hier aber nochmal alles zusamen. Ich habe drei Z-Motoren eingesetzt. Diese sind mit einem gedruckten Motorhalter am unteren Ende des Druckers befestigt. Diese werden später durch eine Verkleidung vom eigentlichen Druckraum abgeschottet sein, so daß die Hitze aus dem Druckraum den Motoren nicht schadet und diese problemlos ohne Luftzug am Druck gekühlt werden können. Die Motoren wurden mittels einer flexiblen Klauenkupplung mit einer Gewindestange verbunden. In der nächsten Ausbaustufe werden diese durch Trapezgewindespindeln ausgetauscht. Knapp über der Klauenkupplung sitzt ein Pendelkugellager, welches in das gedruckte Teil eingepresst wurde. Auf diesem Kugellager liegt die Gewindestange auf. Die Auflagefläche wurde durch zwei gekonterte Muttern realisiert. So kann die Gewindestange nicht verklemmen und das Gewicht der Achse liegt nicht auf dem Motor auf. Als Mitnehmermutter habe ich einfache Messingmuttern eingesetzt. Diese sitzen locker in einem gedruckten Teil, so das eine krumme Gewindestange nicht so starke Auswirkungen auf die Achse hat. Die drei Z-Achsen sind mit einem T aus 20mm Alu-Profilen verbunden. An den beiden vorderen Profilen sitzt jeweils eine Linearschiene mit 300mm Länge. Diese führt die Z-Achse sehr stabil. Eine Justierung ist sehr einfach möglich, da einfach alle drei Achsen solange verdreht werden (mit stromlosen Motor), bis diese auf der gleichen Höhe sind. Messpunkte für einen Messschieber sind ausreichend vorhanden und es ist so eine recht exakte Messung und Justierung möglich. Die Achsen funktionieren sehr gut, auch wenn es starke Höhenunterschiede gibt. Bis zu einer Differenz von 20-30mm gibt es kein verklemmen und alles funktioniert perfekt. Und das ist ja schon richtig krumm :-)

Die horizontale Justierung der Achsen ist ebenfalls sehr einfach. Löst man die beiden Schrauben an den Motorhaltern, so kann man bei den beiden vorderen Motoren eine Ausrichtung auf der Y-Achse vornehmen und beim hinteren, mittleren Motor eine auf der X-Achse. Löst man die beiden Schrauben der vorderen Mitnehmer, dann kann man eine Ausrichtung auf der X-Achse vornehmen und bei der hinteren, mittleren Mutter auf der Y-Achse. So kann man die Gewindestangen einfach parallel zum Rahmen ausrichten.

Auf dem Z-Achse-Träger wird eine Dauerdruckplatte aus Aluminium befestigt. Diese hat eine Größe von 326x326mm und passende M4-Bohrungen. Die Dicke liegt bei 8mm und die Platte hat eine PEI Beschichtung. Beheizt wird diese durch eine 24V Silikonheizmatte mit 300x300mm und 300W. Nach unten wird die Platte isoliert. Zur Befestigung verwende ich isolierte und entkoppelte Distanzhülsen. Diese haben zwei M4-Gewinde in Glas eingegossen, wodurch eine thermische und elektrische Entkopplung entsteht. Die eine Seite wird einfach von oben mit einer M4-Schraube befestigt. Ein paar Federn ermöglichen eine Ausrichtung der Dauerdruckplatte zum Trägerrahmen. Die andere Seite wird mit Gewindebolzen direkt am Trägerrahmen mittels Nutensteinen und einer Unterlegscheibe befestigt.

In der ersten Version habe ich die Motoren recht einfach verschaltet. Die beiden vorderen Motoren sind parallel an die Z-Achse angeschlossen. Das RAMPS hat hier zwei parallel geschaltete Stiftleisten für zwei Motoren vorgesehen. Den dritten Motor habe ich in der Firmware auf E2 gespiegelt und dort alleine angeschlossen. Mit diesem Setup erreiche ich momentan bei passiver Kühlung eine Geschwindigkeit von 6-7mm/s bei einer Beschleunigung von 25-40. Mit aktiver Kühlung werde ich hier nach ersten Tests vermutlich auf 7-10mm/s kommen.

Als Z-Achsen Enstopp verwende ich einen induktiven Näherungssensor, der in der Nähe der Düse des Hotends angebracht wurde. Evtl. werde ich auf der unteren Seite der Z-Achse noch einen Hall-E-Endstopp zur Sicherheit einsetzen. Damit ist ein softwaremäßigs Auto Bed Leveling möglich. Dazu wird einfach mit dem Näherungssensor die Entfernung an mehreren Stellen des Druckbetts ermittelt. Die Firmware spannt dann darüber eine Ebene und kann so die Z-Achse so bewegen, daß Unebenheiten kompensiert werden. Der Nachteil bei dieser Variante ist, daß die Z-Achse bei stärkeren Verstellungen ständig in Bewegung ist.

Mein Plan in der nächsten Version ist jedoch folgender:

Durch die drei Motoren an der Z-Achse kann diese an drei Stellen verstellt werden. Das reicht aus - wenn man eine plane Druckplatte hat - um das Druckbett perfekt zu justieren. Dazu ist es jedoch notwendig, daß die drei Motoren weitestgehend unabhängig voneinander angesteuert werden können. Ich möchte aber nicht drei Treibersteckplätze im RADDS "verschwenden", da ich dann nicht mehr genügend für die anderen Funktionalitäten zur Verfügung habe. Daher plane ich eine kleine Erweiterungsplatine auf der sich drei Treiber befinden. Ein Treiber wird über drei digitale Ausgänge angesteuert. Ein Enable-Signal schaltet den Treiber an- oder aus. Ein Dir-Signal legt fest, in welche Richtung sich der Motor bewegt. Und ein Step-Signal erzeugt einen Motor-Schritt. Die Platine macht nun folgendes: Sie greift die Signale eines Treibersteckplatzes ab und verteilt diese auf drei Treibersteckplätze. Alle drei sind mit dem Enable- und dem Dir-Signal verbunden, aber nur einer mit dem Step-Signal. Die beiden anderen Step-Signale sind mit weiteren Digitalausgängen verbunden. Es werden also insgesamt zwei zusätzliche Digitalausgänge für diese Lösung benötigt.

Um jetzt alle drei Motoren zu bewegen, werden einfach drei Step-Signale an den drei Pins ausgegeben. Alle drei Motoren bewegen sich in die gleiche Richtung. Soll nur einer der Motoren bewegt werden, so wird einfach nur ein Step-Signal ausgegeben. Um Digitalausgänge zu sparen können alle drei Treiber nur gemeinsam abgeschaltet werden und können sich auch immer nur in die gleiche Richtung bewegen. Aus diesem Grund benötigt man auch nur 5 Digitalausgänge (gegenüber 9 bei drei vollkommen unabhängigen Treibern). Das ist aber eine Einschränkung mit der man leben kann und mehr wird auch gar nicht benötigt.

Zu automatischen Justierung des Druckbetts wird nun folgendes gemacht: Der Z-Achsen-Näherungssensor wird in die Nähe der ersten Z-Achse gefahren (der Druckkopf wird also dahin gefahren, da der Sensor dort befestigt wurde). Die Z-Achse (alle Motoren) wird nun soweit hoch gefahren, daß der Sensor auslöst. Dies ist der Referenzpunkt für die Justierung. Die Z-Achse (alle drei Motoren) werden nun ein paar Millimeter heruntergefahren (sagen wir mal 3mm). Der Druckkopf fährt nun zur zweiten Z-Achse. Das Druckbett wird nun drei Millimeter hochgefahren. Es gibt dabei drei Möglichkeiten:

1. Der Sensor löst nicht aus. Dies bedeutet, daß die Ecke der Z-Achse zu tief ist.

2. Der Sensor löst aus, bevor die 3mm erreicht wurden. Dies bedeutet, daß die Ecke der Z-Achse zu hoch ist.

3. Der Sensor löst exakt bei 3mm aus. Dies bedeutet, daß die Ecke Z-Achse perfekt justiert ist.

Tritt Fall 1 ein, so wird nur der eine Motor der Z-Achse die wir gerade messen angesteuert. Die Z-Achse wird solange hoch gefahren, bis der Sensor auslöst. Damit befindet sich diese Ecke der Z-Achse exakt auf der gleichen Höhe wie die Referenzachse.

Tritt Fall 2 ein, so wird auch nur der eine Motor der Z-Achse die wir gerade messen angesteuert. Die Z-Achse wird solange runter gefahren, bis der Sensor nicht mehr auslöst. Danach wieder kurz hoch, bis er wieder auslöst.

Tritt Fall 3 ein, so muss nichts gemacht werden, da die Ecke schon anständig justiert ist.

Dieser Vorgang wird für die dritte Ecke der Z-Achse wiederholt. Danach befinden sich alle drei Ecken der Z-Achse auf der gleichen Höhe. Die maximale Genauigkeit ist dabei natürlich die minimale Schrittweite der Z-Achse.

Die größte Herausforderung dabei ist sicherlich eine notwendige Anpassung der Firmware. Das Design der Adapterplatine ist ja recht simpel.

Ich hoffe, daß ich bis zum Wochenende alle bestellten Teile (insbesondere die Motoren) erhalten habe, um den Drucker weiter bauen zu können. Nächster Schritt wäre die Montage der Druckplatte. Sobald die Distanzhülsen und das 24V-Netzteil eingetroffen sind, kann ich diese montieren und damit beginnen die Heizmatte (in der ein falscher Thermistor verbaut wurde) in Betrieb zu nehmen. Wenn die Motoren da sind, kann ich die X-Achse wieder in Betrieb nehmen und den kapazitiven Näherungssensor verbauen. Dann warte ich noch auf PTFE-Schlauch und Pushfits, damit ich meinen Wade und das E3D lite6 auf Bowden umbauen kann. Für das E3D muss dann noch ein Adapter bzw. Träger für die X-Achse her. Danach sollte ein erster Testdruck möglich sein. Und natürlich müssen auch noch die TMC2100-Treiber in Betrieb genommen werden, damit ich die DRV8825 ersetzen kann...

1-mal bearbeitet. Zuletzt am 04.08.15 05:19.

Eins vorweg: Ich finde RADDS und den dazugehörigen Arduino Due sehr gut, finde aber, daß es hier noch erheblichen Optimierungsbedarf gibt um ein "rundes" Produkt zu haben. Die Dokumentation macht einen guten Eindruck, ist im Detail aber leider teilweise veraltet und enthält nicht immer alle Informationen. Auch gibt es viele verstreute Informationen in Foren und teilweise auch unpassende Gerüchte. Angelo und Willy (und vermutlich auch noch viele andere) haben hier eine tolle Arbeit geleistet, daß möchte ich auch gar nicht in Frage stellen. Aus "Kundensicht" jedoch, wäre es wünschenswert, wenn hier noch mehr passieren würde.

Was ist nun konkret passiert: Angefangen hat es mit meinen optischen Endstopps. Aufgrund der Änderung der Logikspannung von 5V (bei fast allen Arduinos) auf 3.3V können diese zwar funktionieren, müssen aber nicht funktionieren. Ich habe von einigen gelesen, daß es problemlos funktioniert. Bei mir leider nicht, also habe ich mir Hall-E Endstopps gekauft. Die sind auch ziemlich cool und justierbar, aber auch deutlich teurer. Auch andere "Peripherie" die evtl. mit 5V arbeiten könnte ist mit Vorsicht zu geniessen und sollte besser - um Schäden zu vermeiden - nicht eingesetzt werden. Davor wird auch deutlich gewarnt, aber das hat irgendwie immer einen etwas negativen Beigeschmack.

Weiter ging es dann mit den Treibern. Ich habe ein paar A4998, die funktionieren problemlos, aber ich konnte die nur testweise einsetzen, da die ja in meinem anderen Drucker benötigt werden. Ich hatte auch noch ein paar DRV8825 (von zwei Herstellern), die ich eigentlich gerne verwenden möchte/wollte. Sie haben 1/32 Microstepping, was ja mit einem 32Bit System kein Problem sein sollte und sie sind verdammt günstig. Außerdem liefern diese eine sehr hohe Stromstärke von 2.2A. Das ist in der Preisklasse ungeschlagen. Die werden teilweise auch mit dem RADDS im Paket verkauft. Ich hatte aber erhebliche Probleme diese richtig zum Laufen zu bekommen, was unterschiedliche Gründe hatte. Nachdem ich diesen Artikel von Vincent gelesen habe, habe ich für mich entschlossen, daß ich nicht mehr auf die DRV8825 setzen werde, wenn irgendwie möglich und werde jetzt mal die TMC2100 testen. Die sollten heute oder morgen auch bei mir eintrudeln. Die Probleme waren vielfältig. Ich setze Repetier ein und im Konfigurator kann man auch einfach so den Due auswählen. Danach kann man die Firmware aufspielen und Display und die Verbindung mit Repetier Host laufen einfach. Ganz so, wie man es auch vom Ramps/Mega gewohnt ist. Die Motoren haben bei mir allerdings nicht funktioniert, auch nicht, nachdem ich die Spannung eingestellt habe. Es mussten noch ein paar Advanced-Einstellungen in der Firmware vorgenommen werden um hier bessere Ergebnisse zu erzielen. Welche das im Detail sind, möchte ich jetzt hier nicht ausführen um den Rahmen nicht zu sprengen. Leider waren diese Einstellungen nicht an einer Stelle dokumentiert, sondern ich musste mir diese mühsam zusammensuchen und viel ausprobieren. Das frustet schon ziemlich... Ich möchte hier nochmal betonen, daß ich das jetzt nicht alles auf das RADDS schieben möchte. Es ist halt ein Zusammenspiel aus all den Komponenten...

Mein "Testmotor" den ich als dritten Motor für die Z-Achse eingesetzt hatte, war leider nicht wirklich dazu zu bewegen, mit den DRV8825 und dem RADDS zusammen zu arbeiten. Ich habe den Motor einfach nicht richtig ans Laufen bekommen und er wurde auch extrem heiß. Meine anderen Motoren waren da deutlich genügsamer und einfacher zu verwenden. Aus diesem Grund habe ich noch mal einen Satz Motoren bestellt und habe testweise den X-Achsen Motor verwendet um die Z-Achse mit drei gleichen Motoren testen zu können.

Letztendlich habe ich aber nun wieder ein paar Erfolge erzielt. Die Z-Achse funktioniert nun :-) Ich konnte heute früh erstmalig eine komplette Fahrt hoch und runter machen. Das gesamte System hat sich dabei mehr oder weniger selbst ausgerichtet und eiernde Gewindestangen haben zumindest optisch keinerlei Auswirkung gezeigt. Auch die Justierung ist schnell und einfach.

Wie sieht das aktuelle System nun aus? Größtenteils habe ich das ja schon beschrieben, hier aber nochmal alles zusamen. Ich habe drei Z-Motoren eingesetzt. Diese sind mit einem gedruckten Motorhalter am unteren Ende des Druckers befestigt. Diese werden später durch eine Verkleidung vom eigentlichen Druckraum abgeschottet sein, so daß die Hitze aus dem Druckraum den Motoren nicht schadet und diese problemlos ohne Luftzug am Druck gekühlt werden können. Die Motoren wurden mittels einer flexiblen Klauenkupplung mit einer Gewindestange verbunden. In der nächsten Ausbaustufe werden diese durch Trapezgewindespindeln ausgetauscht. Knapp über der Klauenkupplung sitzt ein Pendelkugellager, welches in das gedruckte Teil eingepresst wurde. Auf diesem Kugellager liegt die Gewindestange auf. Die Auflagefläche wurde durch zwei gekonterte Muttern realisiert. So kann die Gewindestange nicht verklemmen und das Gewicht der Achse liegt nicht auf dem Motor auf. Als Mitnehmermutter habe ich einfache Messingmuttern eingesetzt. Diese sitzen locker in einem gedruckten Teil, so das eine krumme Gewindestange nicht so starke Auswirkungen auf die Achse hat. Die drei Z-Achsen sind mit einem T aus 20mm Alu-Profilen verbunden. An den beiden vorderen Profilen sitzt jeweils eine Linearschiene mit 300mm Länge. Diese führt die Z-Achse sehr stabil. Eine Justierung ist sehr einfach möglich, da einfach alle drei Achsen solange verdreht werden (mit stromlosen Motor), bis diese auf der gleichen Höhe sind. Messpunkte für einen Messschieber sind ausreichend vorhanden und es ist so eine recht exakte Messung und Justierung möglich. Die Achsen funktionieren sehr gut, auch wenn es starke Höhenunterschiede gibt. Bis zu einer Differenz von 20-30mm gibt es kein verklemmen und alles funktioniert perfekt. Und das ist ja schon richtig krumm :-)

Die horizontale Justierung der Achsen ist ebenfalls sehr einfach. Löst man die beiden Schrauben an den Motorhaltern, so kann man bei den beiden vorderen Motoren eine Ausrichtung auf der Y-Achse vornehmen und beim hinteren, mittleren Motor eine auf der X-Achse. Löst man die beiden Schrauben der vorderen Mitnehmer, dann kann man eine Ausrichtung auf der X-Achse vornehmen und bei der hinteren, mittleren Mutter auf der Y-Achse. So kann man die Gewindestangen einfach parallel zum Rahmen ausrichten.

Auf dem Z-Achse-Träger wird eine Dauerdruckplatte aus Aluminium befestigt. Diese hat eine Größe von 326x326mm und passende M4-Bohrungen. Die Dicke liegt bei 8mm und die Platte hat eine PEI Beschichtung. Beheizt wird diese durch eine 24V Silikonheizmatte mit 300x300mm und 300W. Nach unten wird die Platte isoliert. Zur Befestigung verwende ich isolierte und entkoppelte Distanzhülsen. Diese haben zwei M4-Gewinde in Glas eingegossen, wodurch eine thermische und elektrische Entkopplung entsteht. Die eine Seite wird einfach von oben mit einer M4-Schraube befestigt. Ein paar Federn ermöglichen eine Ausrichtung der Dauerdruckplatte zum Trägerrahmen. Die andere Seite wird mit Gewindebolzen direkt am Trägerrahmen mittels Nutensteinen und einer Unterlegscheibe befestigt.

In der ersten Version habe ich die Motoren recht einfach verschaltet. Die beiden vorderen Motoren sind parallel an die Z-Achse angeschlossen. Das RAMPS hat hier zwei parallel geschaltete Stiftleisten für zwei Motoren vorgesehen. Den dritten Motor habe ich in der Firmware auf E2 gespiegelt und dort alleine angeschlossen. Mit diesem Setup erreiche ich momentan bei passiver Kühlung eine Geschwindigkeit von 6-7mm/s bei einer Beschleunigung von 25-40. Mit aktiver Kühlung werde ich hier nach ersten Tests vermutlich auf 7-10mm/s kommen.

Als Z-Achsen Enstopp verwende ich einen induktiven Näherungssensor, der in der Nähe der Düse des Hotends angebracht wurde. Evtl. werde ich auf der unteren Seite der Z-Achse noch einen Hall-E-Endstopp zur Sicherheit einsetzen. Damit ist ein softwaremäßigs Auto Bed Leveling möglich. Dazu wird einfach mit dem Näherungssensor die Entfernung an mehreren Stellen des Druckbetts ermittelt. Die Firmware spannt dann darüber eine Ebene und kann so die Z-Achse so bewegen, daß Unebenheiten kompensiert werden. Der Nachteil bei dieser Variante ist, daß die Z-Achse bei stärkeren Verstellungen ständig in Bewegung ist.

Mein Plan in der nächsten Version ist jedoch folgender:

Durch die drei Motoren an der Z-Achse kann diese an drei Stellen verstellt werden. Das reicht aus - wenn man eine plane Druckplatte hat - um das Druckbett perfekt zu justieren. Dazu ist es jedoch notwendig, daß die drei Motoren weitestgehend unabhängig voneinander angesteuert werden können. Ich möchte aber nicht drei Treibersteckplätze im RADDS "verschwenden", da ich dann nicht mehr genügend für die anderen Funktionalitäten zur Verfügung habe. Daher plane ich eine kleine Erweiterungsplatine auf der sich drei Treiber befinden. Ein Treiber wird über drei digitale Ausgänge angesteuert. Ein Enable-Signal schaltet den Treiber an- oder aus. Ein Dir-Signal legt fest, in welche Richtung sich der Motor bewegt. Und ein Step-Signal erzeugt einen Motor-Schritt. Die Platine macht nun folgendes: Sie greift die Signale eines Treibersteckplatzes ab und verteilt diese auf drei Treibersteckplätze. Alle drei sind mit dem Enable- und dem Dir-Signal verbunden, aber nur einer mit dem Step-Signal. Die beiden anderen Step-Signale sind mit weiteren Digitalausgängen verbunden. Es werden also insgesamt zwei zusätzliche Digitalausgänge für diese Lösung benötigt.

Um jetzt alle drei Motoren zu bewegen, werden einfach drei Step-Signale an den drei Pins ausgegeben. Alle drei Motoren bewegen sich in die gleiche Richtung. Soll nur einer der Motoren bewegt werden, so wird einfach nur ein Step-Signal ausgegeben. Um Digitalausgänge zu sparen können alle drei Treiber nur gemeinsam abgeschaltet werden und können sich auch immer nur in die gleiche Richtung bewegen. Aus diesem Grund benötigt man auch nur 5 Digitalausgänge (gegenüber 9 bei drei vollkommen unabhängigen Treibern). Das ist aber eine Einschränkung mit der man leben kann und mehr wird auch gar nicht benötigt.

Zu automatischen Justierung des Druckbetts wird nun folgendes gemacht: Der Z-Achsen-Näherungssensor wird in die Nähe der ersten Z-Achse gefahren (der Druckkopf wird also dahin gefahren, da der Sensor dort befestigt wurde). Die Z-Achse (alle Motoren) wird nun soweit hoch gefahren, daß der Sensor auslöst. Dies ist der Referenzpunkt für die Justierung. Die Z-Achse (alle drei Motoren) werden nun ein paar Millimeter heruntergefahren (sagen wir mal 3mm). Der Druckkopf fährt nun zur zweiten Z-Achse. Das Druckbett wird nun drei Millimeter hochgefahren. Es gibt dabei drei Möglichkeiten:

1. Der Sensor löst nicht aus. Dies bedeutet, daß die Ecke der Z-Achse zu tief ist.

2. Der Sensor löst aus, bevor die 3mm erreicht wurden. Dies bedeutet, daß die Ecke der Z-Achse zu hoch ist.

3. Der Sensor löst exakt bei 3mm aus. Dies bedeutet, daß die Ecke Z-Achse perfekt justiert ist.

Tritt Fall 1 ein, so wird nur der eine Motor der Z-Achse die wir gerade messen angesteuert. Die Z-Achse wird solange hoch gefahren, bis der Sensor auslöst. Damit befindet sich diese Ecke der Z-Achse exakt auf der gleichen Höhe wie die Referenzachse.

Tritt Fall 2 ein, so wird auch nur der eine Motor der Z-Achse die wir gerade messen angesteuert. Die Z-Achse wird solange runter gefahren, bis der Sensor nicht mehr auslöst. Danach wieder kurz hoch, bis er wieder auslöst.

Tritt Fall 3 ein, so muss nichts gemacht werden, da die Ecke schon anständig justiert ist.

Dieser Vorgang wird für die dritte Ecke der Z-Achse wiederholt. Danach befinden sich alle drei Ecken der Z-Achse auf der gleichen Höhe. Die maximale Genauigkeit ist dabei natürlich die minimale Schrittweite der Z-Achse.

Die größte Herausforderung dabei ist sicherlich eine notwendige Anpassung der Firmware. Das Design der Adapterplatine ist ja recht simpel.

Ich hoffe, daß ich bis zum Wochenende alle bestellten Teile (insbesondere die Motoren) erhalten habe, um den Drucker weiter bauen zu können. Nächster Schritt wäre die Montage der Druckplatte. Sobald die Distanzhülsen und das 24V-Netzteil eingetroffen sind, kann ich diese montieren und damit beginnen die Heizmatte (in der ein falscher Thermistor verbaut wurde) in Betrieb zu nehmen. Wenn die Motoren da sind, kann ich die X-Achse wieder in Betrieb nehmen und den kapazitiven Näherungssensor verbauen. Dann warte ich noch auf PTFE-Schlauch und Pushfits, damit ich meinen Wade und das E3D lite6 auf Bowden umbauen kann. Für das E3D muss dann noch ein Adapter bzw. Träger für die X-Achse her. Danach sollte ein erster Testdruck möglich sein. Und natürlich müssen auch noch die TMC2100-Treiber in Betrieb genommen werden, damit ich die DRV8825 ersetzen kann...

1-mal bearbeitet. Zuletzt am 04.08.15 05:19.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 05:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

TMC2100 kann ich auch nur empfehlen. Die laufen bei mir jetzt seit ein paar Tagen, nachdem ich die RAPS rausgeschmissen habe, perfekt!

Die DRV8825 sind relativ träge und benötigen einen Impuls von ~2µs. RepetierFirmware allerdings setzt die Pins auf High und direkt danach auf Low, was beim Due zu schnell ist. Dadurch benötigt man dann die Delays.

Marlin4Due kommt bei diesen Treibern auch ohne aus, da ich dazwischen die Berechnung der Step-Dauer reingepackt habe. Dadurch bekommt man kostenlos dieses Delay und ist variabler was das angeht. Nur wenn man sehr hohe Frequenzen benötigt (über 120kHz, also nur bei 1/64 und mehr) klappt das ganze dann nicht mehr.

P.S.: Vielleicht habe ich auch was überlesen, dein Post ist für meinen Geschmack ein wenig zu lang.

Die DRV8825 sind relativ träge und benötigen einen Impuls von ~2µs. RepetierFirmware allerdings setzt die Pins auf High und direkt danach auf Low, was beim Due zu schnell ist. Dadurch benötigt man dann die Delays.

Marlin4Due kommt bei diesen Treibern auch ohne aus, da ich dazwischen die Berechnung der Step-Dauer reingepackt habe. Dadurch bekommt man kostenlos dieses Delay und ist variabler was das angeht. Nur wenn man sehr hohe Frequenzen benötigt (über 120kHz, also nur bei 1/64 und mehr) klappt das ganze dann nicht mehr.

P.S.: Vielleicht habe ich auch was überlesen, dein Post ist für meinen Geschmack ein wenig zu lang.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 05:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 06:06 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Ja, 0,5-1µs bekommt man qausi ja immer. Nix geht instant

Im Dauertest hatte ich die DRV8825 bei mir nie, die sind mir einfach zu laut, vor allem bei 24V. Aber das was ich getestet hatte ging ganz gut.

Im Dauertest hatte ich die DRV8825 bei mir nie, die sind mir einfach zu laut, vor allem bei 24V. Aber das was ich getestet hatte ging ganz gut.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 06:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich hab die Teile bisher nur auf dem RAMPS und auf dem RADDS mit den A4998 verglichen. Was mir bei den DRV8825 aufgefallen ist: Die sind viel schwieriger zu justieren. Bei den A4998 ist das ja schon fummelig. Bei den DRV aber noch viel mehr. Und: Bei drei unterschiedlichen Motortypen habe ich bei einem Typ gute Ergebnisse erzielt, bei einem mittelmäßige und einen Typ habe ich nicht richtig zum Laufen bekommen. Und auf dem RADDS höre ich bei den Dingern ein lautes Pfeiffen und die Motoren brummen die ganze Zeit. Das hatte ich auf dem Ramps nicht.

Scheint halt tatsächlich so wie Vincent schreibt ein Glücksspiel zu sein... Das finde ich doof, soll schon verlässlich arbeiten und keine Angst verursachen, wenn man mal ne Komponente tauscht und man dann bangen muss, daß die Dinger noch laufen.

Scheint halt tatsächlich so wie Vincent schreibt ein Glücksspiel zu sein... Das finde ich doof, soll schon verlässlich arbeiten und keine Angst verursachen, wenn man mal ne Komponente tauscht und man dann bangen muss, daß die Dinger noch laufen.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 06:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 47 |

Ich habe dass RADDs selber nicht und habe mir bisher auch nur den Schaltplan angesehen aber aus Sicht eines E-Technik Ingenieurs kann ich die Kritik zum Teil nicht wirklich verstehen:

Dass hat eigentlich nicht wirklich etwas mit dem RADDS zu tun sondern mit Deiner Wahl für ein 32-Bit System, welches nun mal mit 3,3V Versorgungsspannung funktioniert. Ob die Sensoren funktionieren hängt dann von den Schaltschwellen ab, welche man in den Sensor-Datenblättern hätte nachlesen können.

Es wäre natürlich möglich gewesen, auf dass RADDS noch Pegelwandler zu verbauen, ich bezweifle aber dass der Aufpreis den meisten gefallen hätte

Dass ist so als würdest du einen Porsche (ohne Motor) kaufen, um anschließend einen Twingo-Motor einzubauen Die Performance der Treiber hat am meisten Einfluss auf die Dynamik des Druckers, da wäre es schon sinnvoll zu 128 Schritten(RAPS etc) zu greifen ansonsten war dass Geld für die gesamte 32-Bit Elektronik zu Fenster raus geworfen.

Die Performance der Treiber hat am meisten Einfluss auf die Dynamik des Druckers, da wäre es schon sinnvoll zu 128 Schritten(RAPS etc) zu greifen ansonsten war dass Geld für die gesamte 32-Bit Elektronik zu Fenster raus geworfen.

Dass man die Kombination so kaufen kann ist ja nicht wirklich Schuld des Herstellers, in dem Fall sollte sich die Kritik an den Händler richten der diese Kombination so verkauft, ohne dass er sie anscheinend getestet hat

LG Urs

Quote

Glatzemann

Aufgrund der Änderung der Logikspannung von 5V (bei fast allen Arduinos) auf 3.3V können diese zwar funktionieren, müssen aber nicht funktionieren. Ich habe von einigen gelesen, daß es problemlos funktioniert. Bei mir leider nicht, also habe ich mir Hall-E Endstopps gekauft. Die sind auch ziemlich cool und justierbar, aber auch deutlich teurer. Auch andere "Peripherie" die evtl. mit 5V arbeiten könnte ist mit Vorsicht zu geniessen und sollte besser - um Schäden zu vermeiden - nicht eingesetzt werden. Davor wird auch deutlich gewarnt, aber das hat irgendwie immer einen etwas negativen Beigeschmack.

Dass hat eigentlich nicht wirklich etwas mit dem RADDS zu tun sondern mit Deiner Wahl für ein 32-Bit System, welches nun mal mit 3,3V Versorgungsspannung funktioniert. Ob die Sensoren funktionieren hängt dann von den Schaltschwellen ab, welche man in den Sensor-Datenblättern hätte nachlesen können.

Es wäre natürlich möglich gewesen, auf dass RADDS noch Pegelwandler zu verbauen, ich bezweifle aber dass der Aufpreis den meisten gefallen hätte

Quote

Glatzemann

Ich hatte auch noch ein paar DRV8825 (von zwei Herstellern), die ich eigentlich gerne verwenden möchte/wollte. Sie haben 1/32 Microstepping, was ja mit einem 32Bit System kein Problem sein sollte und sie sind verdammt günstig.

Dass ist so als würdest du einen Porsche (ohne Motor) kaufen, um anschließend einen Twingo-Motor einzubauen

Die Performance der Treiber hat am meisten Einfluss auf die Dynamik des Druckers, da wäre es schon sinnvoll zu 128 Schritten(RAPS etc) zu greifen ansonsten war dass Geld für die gesamte 32-Bit Elektronik zu Fenster raus geworfen.

Die Performance der Treiber hat am meisten Einfluss auf die Dynamik des Druckers, da wäre es schon sinnvoll zu 128 Schritten(RAPS etc) zu greifen ansonsten war dass Geld für die gesamte 32-Bit Elektronik zu Fenster raus geworfen. Dass man die Kombination so kaufen kann ist ja nicht wirklich Schuld des Herstellers, in dem Fall sollte sich die Kritik an den Händler richten der diese Kombination so verkauft, ohne dass er sie anscheinend getestet hat

LG Urs

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 07:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Also ich habe mir kein 32Bit-System gekauft um 1/128 Mikroschritte zu berechnen, sondern um eine aktuelle Plattform zu haben und vor allem Leistungsreserven für zukünftige Erweiterungen der Firmware. Auch finde ich, daß z.B. bei Einsatz eines Full-Graphic-Display die 8Bit-Plattformen durchaus an ihre Leistungsgrenzen kommen können.

Und mir ist auch bewusst, daß die 3.3V keine Einschränkung des RADDS sind, sondern der Arduino-Plattform. Aus Sicht des Nutzers ist es trotzdem ungünstig, da so andere etablierte Bestandteile eines 3D-Druckers evtl. nicht einfach so verwendet werden können, sondern man auf vielleicht teurere oder schlechter verfügbare Speziallösungen zurückgreifen muss.

Und mir ist auch bewusst, daß die 3.3V keine Einschränkung des RADDS sind, sondern der Arduino-Plattform. Aus Sicht des Nutzers ist es trotzdem ungünstig, da so andere etablierte Bestandteile eines 3D-Druckers evtl. nicht einfach so verwendet werden können, sondern man auf vielleicht teurere oder schlechter verfügbare Speziallösungen zurückgreifen muss.

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 07:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Ich sehe auch absolut keine Vorteile bei 1/128. Ich fand die am Anfang auch echt super, aber mehr als einen ruhigeren Lauf als bei den normalen A4988 bringen die nix. Die Genauigkeit von den 1/128 geht spätestens bei 1/4 bis 1/8 flöten.

Aber um an die Grenzen von einem AVR zu kommen braucht man auch keine 1/128. Da reichen schon 1/16 mit 0,9° Motoren.

Ich finde den Weg zum 32bit-System gut, aber nicht weil man damit mehr Schritte betreiben kann (zumindest reichen für die Drucker dicke 100 bis 120kHz, dicke!).

Die Firmware die das richtig ausnutzt ist aktuell sehr rar. Das kann weder Marlin, noch Repetier. Aber ich glaube daran, dass die Entwicklung in dem Bereich weiter gehen wird, und ein paar Leute dazu sehr pfiffige Ideen entwickeln werden.

Mein persönlicher Nutzen an einem 32bit-System ist aktuell nur, dass ich auch mit 160steps/mm (320 in Repetier) auch noch 200mm/s+ traveln kann. Punkt.

1-mal bearbeitet. Zuletzt am 04.08.15 07:18.

Aber um an die Grenzen von einem AVR zu kommen braucht man auch keine 1/128. Da reichen schon 1/16 mit 0,9° Motoren.

Ich finde den Weg zum 32bit-System gut, aber nicht weil man damit mehr Schritte betreiben kann (zumindest reichen für die Drucker dicke 100 bis 120kHz, dicke!).

Die Firmware die das richtig ausnutzt ist aktuell sehr rar. Das kann weder Marlin, noch Repetier. Aber ich glaube daran, dass die Entwicklung in dem Bereich weiter gehen wird, und ein paar Leute dazu sehr pfiffige Ideen entwickeln werden.

Mein persönlicher Nutzen an einem 32bit-System ist aktuell nur, dass ich auch mit 160steps/mm (320 in Repetier) auch noch 200mm/s+ traveln kann. Punkt.

1-mal bearbeitet. Zuletzt am 04.08.15 07:18.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Mein Zweiter / "Linearschienen Dualwire Gantry Cube" 04. August 2015 07:24 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Quote

Wurstnase

Die Firmware die das richtig ausnutzt ist aktuell sehr rar. Das kann weder Marlin, noch Repetier. Aber ich glaube daran, dass die Entwicklung in dem Bereich weiter gehen wird, und ein paar Leute dazu sehr pfiffige Ideen entwickeln werden.

Genau so sehe ich das auch... Es müssen sich halt nur mehr Leute damit beschäftigen... Und genau sowas wird dann vielleicht auch dazu führen, daß die Hardware der Software angepasst wird und die Software der Hardware und schon hat man eine Spirale, die sich Fortschritt nennt :-)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.

Es kann also bald mit der Z-Achse weitergehen...

Es kann also bald mit der Z-Achse weitergehen...