Mein SparkXL will noch konfiguriert werden...

geschrieben von Speedy64

|

Re: Mein SparkXL will noch konfiguriert werden... 23. December 2015 04:00 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

hm... wenns was passendes da gäbe wär das sicher ne alternative  wo bekommt man die dann?

wo bekommt man die dann?

aber das silikonstück dann einzeln oder?

Aufbau meines Sparkcube XL (unfinished)

wo bekommt man die dann?

wo bekommt man die dann?

aber das silikonstück dann einzeln oder?

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 23. December 2015 04:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Das sieht top aus.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein SparkXL will noch konfiguriert werden... 23. December 2015 15:46 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Jap....erst das Verhüterli gießen....Düse einschrauben...Heizbock aufheizen und Düse anziehen....obere Decklage Silikon gießen.

Geht halt nur...wenn man weiß, das die Düse nicht verstopft.

[www.facebook.com]

Power is nothing.....without control!

Geht halt nur...wenn man weiß, das die Düse nicht verstopft.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Mein SparkXL will noch konfiguriert werden... 09. January 2016 10:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Sooo

leider weniger geschafft als gewollt, aber immerhin etwas...

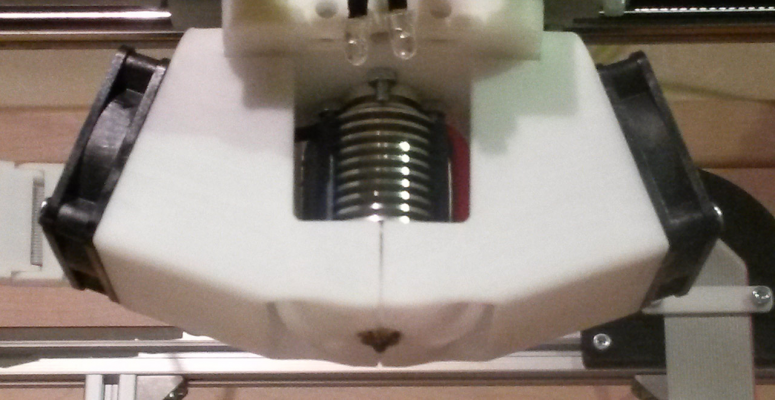

ich hab noch reichlich an meinen skeinforge-einstellungen gespielt und bin damit was ABS angeht inzwischen auch gut zufrieden Habe inzwischen auch auf die magnethalter umgebaut, das entsprechende aufnahmeteil dafür aber noch etwas angepasst um den PLALüfter besser anbauen zu können, ne einfachere Kabelverlegung zu haben und das Hotend selbst noch etwas zu fixieren wie ich es vom JHead gewohnt war

Habe inzwischen auch auf die magnethalter umgebaut, das entsprechende aufnahmeteil dafür aber noch etwas angepasst um den PLALüfter besser anbauen zu können, ne einfachere Kabelverlegung zu haben und das Hotend selbst noch etwas zu fixieren wie ich es vom JHead gewohnt war

und was PLA angeht - hatte erst auch über solche Silikonteile nachgedacht aber erstmal den alten weg nochmal probiert. nun hab ich meine PLALüfter-Teile nochmal abgeändert, so das die Düse selbst noch deutlich mehr abgedeckt ist und die Kühlluft nun gar nicht mehr in die Nähe kommen kann, und dem Luftkanal noch ne kleine "Delle" verpasst so das der Luftstrom evtl nicht grad direkt auf die Mitte Richtung Düse konzentriert wird. Lief direkt deutlich besser, zumindest bei größeren Düsen/Layerdicken funktioniert dies nun einwandfrei, ganz dünne habe ich noch nicht wieder probiert.

Ansonsten kämpfe ich noch immer sehr mit 2 kleinen Problemen und bin daher noch nicht zu den ganzen gewünschten Umbauten gekommen

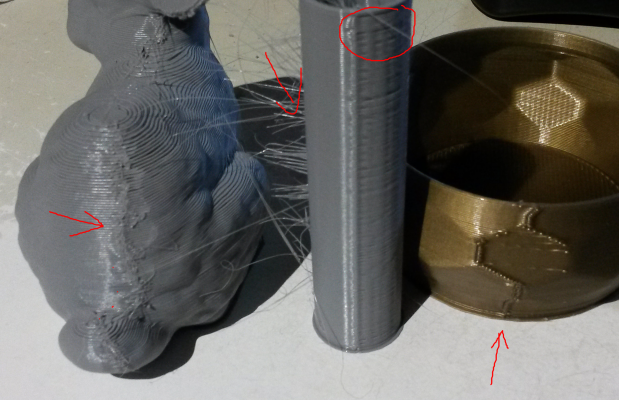

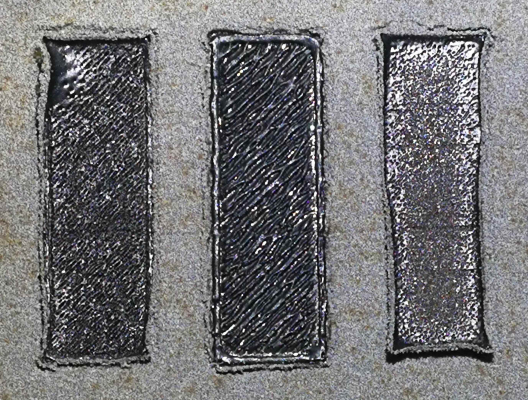

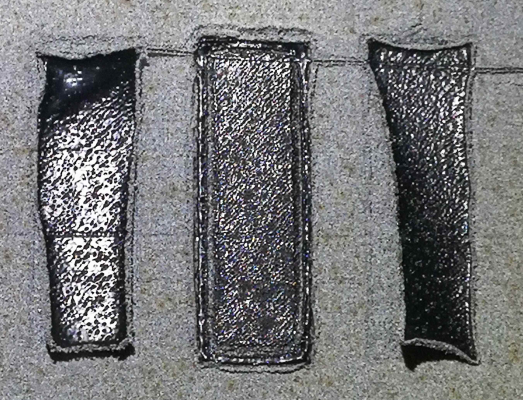

zur Info - die folgenden Teile sind mit ner 0.6er Düse bei 0.4er Layern gemacht - dort sieht man die Probleme besser, aber es ist auch bei kleinen so...als größenordnung - die Röhre im Bild ist rund 85mm hoch

Zum einen - und das betrifft PLA sowie auch ABS, aber ist scheinbar auch sehr von anderen Faktoren abhängig da ich es mal sehr stark habe und mal garnicht...

Zu beginn einer Schicht wird scheinbar teilweise kurzzeitig zu wenig Material gefördert (evtl auch später nochmal aber das ist schwer zu beurteilen, anfangs jedenfalls sehr). Auf dem Foto kann man das an der Röhre in der mitte evtl erahnen. Der "knubbel" in der Mitte ist die stelle wo er Anfängt (das Teil ist ne dünne wand wo er nur 2 kreise dreht) und dann nach rechts also gegen den Uhrzeigersinn fährt. dort sieht man nun schon auf dem bild das es dort schwarze Flecken auf der rechten Seite gibt - dies sind teils schon Lücken wo in dem Bereich einfach zu wenig Material ist. nach 1-2cm Bahn ist dies nicht mehr zu sehen und alles passt - wie man auch links an dem Teil sehen kann. Dies ist aber sehr unterschiedlich ob es auftritt oder nicht - rechts bei dem "goldenen" Teil zb ist dies überhaupt nicht zu erkennen, obwohl es eigentlich nen ähnlichen Aufbau hat.

und zum anderen - die "knubbel" selbst Dies sieht man vorallem am goldenen gut, aber ich habe es bei jedem PLA-Teil (bei ABS deutlich weniger habe ich das gefühl) Ebenfalls am Schichtanfang ist ein dicker "Klecks" deutlich hervorsticht. nach erhöhen der Retractgeschwindigkeit konnte ich dies etwas verringern, (bei den beiden grauen bereits passiert) aber es ist immer noch deutlich zuviel. Und ganz nebenbei zieht er fäden ohne ende... Da gibt es doch sicher ein mittelchen gegen wo ich was umstellen kann?

Dies sieht man vorallem am goldenen gut, aber ich habe es bei jedem PLA-Teil (bei ABS deutlich weniger habe ich das gefühl) Ebenfalls am Schichtanfang ist ein dicker "Klecks" deutlich hervorsticht. nach erhöhen der Retractgeschwindigkeit konnte ich dies etwas verringern, (bei den beiden grauen bereits passiert) aber es ist immer noch deutlich zuviel. Und ganz nebenbei zieht er fäden ohne ende... Da gibt es doch sicher ein mittelchen gegen wo ich was umstellen kann?

das ich bei sehr dünnen PLA-drucken (0.2mm schichten und kleiner mit 0.25er düse) noch ziemliche Probleme habe das regelt sich hoffentlich im zweiten schritt... da muss ich wohl noch etwas mit temperaturen und Lüfter,... spielen. ABS hab ich inzwischen bis 0.15mm schichten sauber, kleiner noch nicht probiert, das dauert einfach so lange

Aufbau meines Sparkcube XL (unfinished)

leider weniger geschafft als gewollt, aber immerhin etwas...

ich hab noch reichlich an meinen skeinforge-einstellungen gespielt und bin damit was ABS angeht inzwischen auch gut zufrieden

Habe inzwischen auch auf die magnethalter umgebaut, das entsprechende aufnahmeteil dafür aber noch etwas angepasst um den PLALüfter besser anbauen zu können, ne einfachere Kabelverlegung zu haben und das Hotend selbst noch etwas zu fixieren wie ich es vom JHead gewohnt war

Habe inzwischen auch auf die magnethalter umgebaut, das entsprechende aufnahmeteil dafür aber noch etwas angepasst um den PLALüfter besser anbauen zu können, ne einfachere Kabelverlegung zu haben und das Hotend selbst noch etwas zu fixieren wie ich es vom JHead gewohnt war

und was PLA angeht - hatte erst auch über solche Silikonteile nachgedacht aber erstmal den alten weg nochmal probiert. nun hab ich meine PLALüfter-Teile nochmal abgeändert, so das die Düse selbst noch deutlich mehr abgedeckt ist und die Kühlluft nun gar nicht mehr in die Nähe kommen kann, und dem Luftkanal noch ne kleine "Delle" verpasst so das der Luftstrom evtl nicht grad direkt auf die Mitte Richtung Düse konzentriert wird. Lief direkt deutlich besser, zumindest bei größeren Düsen/Layerdicken funktioniert dies nun einwandfrei, ganz dünne habe ich noch nicht wieder probiert.

Ansonsten kämpfe ich noch immer sehr mit 2 kleinen Problemen und bin daher noch nicht zu den ganzen gewünschten Umbauten gekommen

zur Info - die folgenden Teile sind mit ner 0.6er Düse bei 0.4er Layern gemacht - dort sieht man die Probleme besser, aber es ist auch bei kleinen so...als größenordnung - die Röhre im Bild ist rund 85mm hoch

Zum einen - und das betrifft PLA sowie auch ABS, aber ist scheinbar auch sehr von anderen Faktoren abhängig da ich es mal sehr stark habe und mal garnicht...

Zu beginn einer Schicht wird scheinbar teilweise kurzzeitig zu wenig Material gefördert (evtl auch später nochmal aber das ist schwer zu beurteilen, anfangs jedenfalls sehr). Auf dem Foto kann man das an der Röhre in der mitte evtl erahnen. Der "knubbel" in der Mitte ist die stelle wo er Anfängt (das Teil ist ne dünne wand wo er nur 2 kreise dreht) und dann nach rechts also gegen den Uhrzeigersinn fährt. dort sieht man nun schon auf dem bild das es dort schwarze Flecken auf der rechten Seite gibt - dies sind teils schon Lücken wo in dem Bereich einfach zu wenig Material ist. nach 1-2cm Bahn ist dies nicht mehr zu sehen und alles passt - wie man auch links an dem Teil sehen kann. Dies ist aber sehr unterschiedlich ob es auftritt oder nicht - rechts bei dem "goldenen" Teil zb ist dies überhaupt nicht zu erkennen, obwohl es eigentlich nen ähnlichen Aufbau hat.

und zum anderen - die "knubbel" selbst

Dies sieht man vorallem am goldenen gut, aber ich habe es bei jedem PLA-Teil (bei ABS deutlich weniger habe ich das gefühl) Ebenfalls am Schichtanfang ist ein dicker "Klecks" deutlich hervorsticht. nach erhöhen der Retractgeschwindigkeit konnte ich dies etwas verringern, (bei den beiden grauen bereits passiert) aber es ist immer noch deutlich zuviel. Und ganz nebenbei zieht er fäden ohne ende... Da gibt es doch sicher ein mittelchen gegen wo ich was umstellen kann?

Dies sieht man vorallem am goldenen gut, aber ich habe es bei jedem PLA-Teil (bei ABS deutlich weniger habe ich das gefühl) Ebenfalls am Schichtanfang ist ein dicker "Klecks" deutlich hervorsticht. nach erhöhen der Retractgeschwindigkeit konnte ich dies etwas verringern, (bei den beiden grauen bereits passiert) aber es ist immer noch deutlich zuviel. Und ganz nebenbei zieht er fäden ohne ende... Da gibt es doch sicher ein mittelchen gegen wo ich was umstellen kann?

das ich bei sehr dünnen PLA-drucken (0.2mm schichten und kleiner mit 0.25er düse) noch ziemliche Probleme habe das regelt sich hoffentlich im zweiten schritt... da muss ich wohl noch etwas mit temperaturen und Lüfter,... spielen. ABS hab ich inzwischen bis 0.15mm schichten sauber, kleiner noch nicht probiert, das dauert einfach so lange

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 10. January 2016 03:38 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 47 |

|

Re: Mein SparkXL will noch konfiguriert werden... 10. January 2016 07:40 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Danke Wowbagger

habe die entsprechenden Teile mal bei thingiverse hochgeladen - da ich mich dort aber neu angemeldet hab muss ich wohl erst 24h warten bis ich es veröffentlichen kann. aber hier schonmal der link (falls der sich nicht nochmal ändert)

http://www.thingiverse.com/thing:1257842, sollte dann bald verfügbar sein...

muss Skimmy nochmal danken, von ihm kam ja die Vorlage des Halters selbst

und nein - erstaunlicherweise schmilzt da nichts. hatte das auch befürchtet, aber da ich für das Hotend weiterhin den 30mm-Standardlüfter nutze der so ja von innen arbeitet vermute ich das der das genug verhindert. Jedenfalls gab es bei den Teilen bisher keine Anzeichen das sich was tut. wobei ich sie aus ABS gedruckt hab, aber nur bei PLA-Druck nutze und sonst abnehme.

bin für weitere Ideen natürlich dankbar, genauso wie für Vorschläge bei meinen Problemen

MfG Thomas

Aufbau meines Sparkcube XL (unfinished)

habe die entsprechenden Teile mal bei thingiverse hochgeladen - da ich mich dort aber neu angemeldet hab muss ich wohl erst 24h warten bis ich es veröffentlichen kann. aber hier schonmal der link (falls der sich nicht nochmal ändert)

http://www.thingiverse.com/thing:1257842, sollte dann bald verfügbar sein...

muss Skimmy nochmal danken, von ihm kam ja die Vorlage des Halters selbst

und nein - erstaunlicherweise schmilzt da nichts. hatte das auch befürchtet, aber da ich für das Hotend weiterhin den 30mm-Standardlüfter nutze der so ja von innen arbeitet vermute ich das der das genug verhindert. Jedenfalls gab es bei den Teilen bisher keine Anzeichen das sich was tut. wobei ich sie aus ABS gedruckt hab, aber nur bei PLA-Druck nutze und sonst abnehme.

bin für weitere Ideen natürlich dankbar, genauso wie für Vorschläge bei meinen Problemen

MfG Thomas

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 11. January 2016 15:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 56 |

Sehen toll aus, sind die noch mit dem Aufbau von Skimmy kompatibel oder passt die Länge mit dem hotend nicht mehr?

Ich bin ein Maker , mein erstes Teil. [www.thingiverse.com]

, mein erstes Teil. [www.thingiverse.com]

Ich bin ein Maker

, mein erstes Teil. [www.thingiverse.com]

, mein erstes Teil. [www.thingiverse.com]

|

Re: Mein SparkXL will noch konfiguriert werden... 11. January 2016 15:40 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

danke

an der länge hat sich meiner meinung nach nichts großartig geändert. würds nun nicht auf den letzten milimeter festlegen wollen, aber da ich an einem meiner beiden Hotends (beides V6) noch den original halter von skimmy nutze (da aber eben ohne die zusätzlichen bohrungen,...) und ich immer nur paar zehntel höhenunterschied hab (durch unterschiedlich eingeschraubte düsen) denke ich macht das keinen wirklichen unterschied. Habs eigentlich kompatibel gehalten.

Ich wollte ja nur die zusätzlichen Befestigungen haben - zum einen fürs Hotend zum festziehen da ich bei dem Kunststoffgegenstück immer irgendwelche leichten wackler hatte - und zum anderen eben als aufnahme für die Lüfter. Ich hatte mir dort auch erst die von Skimmy angesehen, aber diese sind für 50er Lüfter, und ich hab nur 40er und 60er gehabt und gefunden.

Im Detail:

An der oberen festen Aufnahme hab ich nur das mittige große Loch minimal vergrößert (aber eher aus Angst das die Schrauben oder Kabel zu eng kommen, ist aber nur 1-2mm größer).

an den unteren Magnethaltern sind die aussenmaße auch eigentlich alle gleich. Das Langloch für die Hotendaufnahme ist nen Millimeter länger, rundherum sind 3 zusätzliche Bohrungen samt 6kt für M3-Schrauben u Muttern, mit denen ich dann das Hotend festschraube (anstatt dem Plättchen von Skimmy, nun ähnlich wie bei meinem Mendel90). Um das Loch noch 2 Langlöcher für Kabel (Fands immer sehr umständlich die durch das andere zu wühlen, vorallem das für den PLA-Lüfter das ich häufiger ein/ausbaue). Und als letztes dann von jeder Seite 2 Bohrungen für M4-Schrauben samt schlitzen für die Muttern. Hier stecke ich nun Muttern rein (bei mir grad so stramm genug das sie nicht von allein rausfallen) wo ich dann die Lüfterteile von den Seiten festschraube.

und eben die Lüfterkanäle selbst... die hab ich 2-3mal gemacht, anfangs brachten sie garnichts, in der zweiten zuviel (da ging wie oben schon erwähnt die Düsentemp bei Lüfternutzung in den Keller) und in der jetzigen läuft es nun gut. Hab die nun noch mehr um das Hotend/die Düse herum geformt und noch ne kleine "Welle" in den Kanal gebracht in der Hoffnung das die Luft nicht nur Zentral an die Düse sondern eher verteilt drumherum ankommt - mag Glück sein aber es funktioniert

Das größte Problem was ich bei PLA aktuell hab sind sehr starkes Fäden ziehen und diese dämlichen Nasen am Schichtanfang was ich aber beides nicht auf die Lüfter schiebe (und ich auch ohne hab ), aber vom Druck selbst her funktioniert es gut.

), aber vom Druck selbst her funktioniert es gut.

Bilder anhängen spare ich mir mal - die sind denke ich dort auf Thingi schon ganz gut zu erkennen und da sieht man ja auch die STLs nun.

danke für die rückmeldung muss wohl doch mal noch paar andere Teile meines Bau's genauer raussuchen?

muss wohl doch mal noch paar andere Teile meines Bau's genauer raussuchen?

Aufbau meines Sparkcube XL (unfinished)

an der länge hat sich meiner meinung nach nichts großartig geändert. würds nun nicht auf den letzten milimeter festlegen wollen, aber da ich an einem meiner beiden Hotends (beides V6) noch den original halter von skimmy nutze (da aber eben ohne die zusätzlichen bohrungen,...) und ich immer nur paar zehntel höhenunterschied hab (durch unterschiedlich eingeschraubte düsen) denke ich macht das keinen wirklichen unterschied. Habs eigentlich kompatibel gehalten.

Ich wollte ja nur die zusätzlichen Befestigungen haben - zum einen fürs Hotend zum festziehen da ich bei dem Kunststoffgegenstück immer irgendwelche leichten wackler hatte - und zum anderen eben als aufnahme für die Lüfter. Ich hatte mir dort auch erst die von Skimmy angesehen, aber diese sind für 50er Lüfter, und ich hab nur 40er und 60er gehabt und gefunden.

Im Detail:

An der oberen festen Aufnahme hab ich nur das mittige große Loch minimal vergrößert (aber eher aus Angst das die Schrauben oder Kabel zu eng kommen, ist aber nur 1-2mm größer).

an den unteren Magnethaltern sind die aussenmaße auch eigentlich alle gleich. Das Langloch für die Hotendaufnahme ist nen Millimeter länger, rundherum sind 3 zusätzliche Bohrungen samt 6kt für M3-Schrauben u Muttern, mit denen ich dann das Hotend festschraube (anstatt dem Plättchen von Skimmy, nun ähnlich wie bei meinem Mendel90). Um das Loch noch 2 Langlöcher für Kabel (Fands immer sehr umständlich die durch das andere zu wühlen, vorallem das für den PLA-Lüfter das ich häufiger ein/ausbaue). Und als letztes dann von jeder Seite 2 Bohrungen für M4-Schrauben samt schlitzen für die Muttern. Hier stecke ich nun Muttern rein (bei mir grad so stramm genug das sie nicht von allein rausfallen) wo ich dann die Lüfterteile von den Seiten festschraube.

und eben die Lüfterkanäle selbst... die hab ich 2-3mal gemacht, anfangs brachten sie garnichts, in der zweiten zuviel (da ging wie oben schon erwähnt die Düsentemp bei Lüfternutzung in den Keller) und in der jetzigen läuft es nun gut. Hab die nun noch mehr um das Hotend/die Düse herum geformt und noch ne kleine "Welle" in den Kanal gebracht in der Hoffnung das die Luft nicht nur Zentral an die Düse sondern eher verteilt drumherum ankommt - mag Glück sein aber es funktioniert

Das größte Problem was ich bei PLA aktuell hab sind sehr starkes Fäden ziehen und diese dämlichen Nasen am Schichtanfang was ich aber beides nicht auf die Lüfter schiebe (und ich auch ohne hab

), aber vom Druck selbst her funktioniert es gut.

), aber vom Druck selbst her funktioniert es gut. Bilder anhängen spare ich mir mal - die sind denke ich dort auf Thingi schon ganz gut zu erkennen und da sieht man ja auch die STLs nun.

danke für die rückmeldung

muss wohl doch mal noch paar andere Teile meines Bau's genauer raussuchen?

muss wohl doch mal noch paar andere Teile meines Bau's genauer raussuchen?

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 29. March 2016 10:16 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Hallo Leute

wird mal wieder Zeit für ein Update

Nach längerer Planung und diversen anderen Ablenkungen abseits vom Drucker die den Umbau verzögert haben hab ich nun seit rund 2 Wochen nen neuen Stand

Ich habe den kompletten oberen Teil nochmal umgebaut:

Y-Wellen sind wie geplant 16mm (waren Original 10mm)

X-Wellen sind nun 12mm (statt ebenfalls 10mm Original)

der Wellenabstand der 12er ist etwas größer als zuvor um mehr Platz dazwischen zu haben

Der Riemen musste weichen - habe nun einen 9mm breiten HTD 3m drin

Der Carriage ansich wurde komplett umgestaltet und ist auch ein stück gewachsen - bin damit noch nicht 100% zufrieden da ich etwas mehr Bauhöhe verliere als eigentlich geplant war (wobei ich das auch mit dem Magnethalter schon zum Teil hatte) aber er funktioniert und bisher störte mich das nicht. Es ist jedenfalls nicht viel schlimmer als vor dem Umbau

Hierfür musste ich die 4 Eckstücke oben natürlich anpassen, genauso wie die Enden der X-Achse und eigentlich alles was im Bereich vom Carriage war ist auch neu. Ich hab nun leider nicht mehr die gleiche Magnetaufnahme wie die von Skimmy, aber das Prinzip so gelassen, nur ist mein Halter insgesamt etwas in der Fläche gewachsen. Meine PLA-Lüfter-Teile sind aber gleich geblieben - und ich hab nun eine Platte als Wechselteil wo dann theoretisch auch 2 Hotends dran passen - aber mangels anpassungen der Firmware und suche eines passenden Slicers noch nicht ausprobiert. Das Teil für die Magnetaufnahme am Carriage ist bei mir komplett entfallen - die Magnete stecken nun direkt im Carriage mehr oder weniger unter den Linearlagern von oben - nicht geklebt. Zusätzlich habe ich noch Bohrungen vorgesehen, mit denen ich die gleichen Hotendplatten alternativ auch schrauben kann - grad in der Testzeit angenehm wenn man nicht jedesmal erst kleben muss um zu sehen ob alles funktioniert. Desweiteren habe ich dem Carriage noch ein paar seitliche Bohrungen verpasst, an denen ich bedarfsweise noch Zubehör anbringen kann - hier sind zb meine Energiekette sowie vorne ein paar LEDs zum beleuchten dran. Auch der X-Endschalter hat eine neue Befestigung erhalten.

Aktuell nutze ich das ganze per BowdenExtruder, mit nem kurzen Schlauch ist aber auch direct möglich - auch wenn dann noch ein paar gerade Schlauch-cm zwischen Extruder und Hotend verbleiben :/ hier hoffe ich später noch auf ne kleine anpassung, das folgt dann im nächsten Schritt. mit 2 Extrudern wirds auf dem Carriage aber vermutlich zu eng das wird wohl nur per Bowden was.

das wird wohl nur per Bowden was.

Weiter habe ich mir noch eine zweite Druckplatte von Gonzoh fräsen lassen - habe nun also 2 die ich hin und wieder tausche - einmal die "alte" 400x400 für große Teile, und nun noch eine kleinere 200x200 die ich nun bei kleineren Teilen nutze - da muss ich dann nicht dauerhaft die große Heizmatte bestromen. Die Aufnahmepunkte sind aber gleich - wobei ich auch diese nochmal neu gemacht habe um etwas bessere Führung gegen verrutschen vom Tisch zu haben - allerdings habe ich mir beim Umbau einen der FSR-Sensoren zerstört (Anschluss zerknickt/abgerissen) weswegen nen neuerlicher Test von den Sensoren erstmal warten muss bis der Ersatz eintrifft.

Fazit vom Umbau bisher:

meine Höhenschwankungen durch Durchbiegung waren mit den 10er Wellen teils bis zu 0.4mm von der Ecke bis zur Tischmitte, nun sind sie selbst bei der 400er Platte nach dem Einstellen via Messuhr nirgends wirklich größer als 0.05mm, das durchbiegen scheint also behoben zu sein - ein Zahnrad mit Durchmesser 300 wurde beispielsweise mit den identischen Einstellungen wie kleinste Teile problemlos gedruckt.

ich werd sicher noch etwas am Carriage arbeiten, vorallem in Bezug auf Direct und Dual und evtl noch etwas weniger Bauhöhenverlust, aber für den Moment funktioniert es zumindest ganz gut. Und mehr möglichkeiten habe ich sowieso

bleibende Probleme...

PLA

Mein Problem von nem Post oben weiter mit den "Knubbeln" bei PLA-Druck bleiben leider - hat hier noch wer nen Tipp wie ich die wegbekomme? Sie sind immer genau dort wo der äussere Perimeter anfängt (oder aufhört...?). Und was ich noch bei PLA habe ist extremes Fädenziehen habe nun auch mal anstatt dem E3DV6 nen V6lite ausprobiert - ergebnis war identisch. Auch ob Bowden oder Direct spielte keinen nennenswerten unterschied. An welchen Werten könnte ich hier noch spielen? Aktuell meist: Temp 200° bei unter 50mm/s, retract knapp 2mm bei 150mm/s

habe nun auch mal anstatt dem E3DV6 nen V6lite ausprobiert - ergebnis war identisch. Auch ob Bowden oder Direct spielte keinen nennenswerten unterschied. An welchen Werten könnte ich hier noch spielen? Aktuell meist: Temp 200° bei unter 50mm/s, retract knapp 2mm bei 150mm/s

und - Firmware für Dual bekomm ich wohl angepasst das ist denke ich kein Problem, aber welchen Slicer kann ich dafür nutzen? Bisher hab ich immer noch Skeinforge - aber soweit ich weiß unterstützt der keine 2 Hotends. was ist da zu empfehlen? Slic3r? Oder noch was anderes? Hab da zugegeben die letzten Monate nicht so nach der entwicklung geschaut da Skeinforge seine Arbeit ansonsten eigentlich gut gemacht hat.

MfG Thomas

Aufbau meines Sparkcube XL (unfinished)

wird mal wieder Zeit für ein Update

Nach längerer Planung und diversen anderen Ablenkungen abseits vom Drucker die den Umbau verzögert haben hab ich nun seit rund 2 Wochen nen neuen Stand

Ich habe den kompletten oberen Teil nochmal umgebaut:

Y-Wellen sind wie geplant 16mm (waren Original 10mm)

X-Wellen sind nun 12mm (statt ebenfalls 10mm Original)

der Wellenabstand der 12er ist etwas größer als zuvor um mehr Platz dazwischen zu haben

Der Riemen musste weichen - habe nun einen 9mm breiten HTD 3m drin

Der Carriage ansich wurde komplett umgestaltet und ist auch ein stück gewachsen - bin damit noch nicht 100% zufrieden da ich etwas mehr Bauhöhe verliere als eigentlich geplant war (wobei ich das auch mit dem Magnethalter schon zum Teil hatte) aber er funktioniert und bisher störte mich das nicht. Es ist jedenfalls nicht viel schlimmer als vor dem Umbau

Hierfür musste ich die 4 Eckstücke oben natürlich anpassen, genauso wie die Enden der X-Achse und eigentlich alles was im Bereich vom Carriage war ist auch neu. Ich hab nun leider nicht mehr die gleiche Magnetaufnahme wie die von Skimmy, aber das Prinzip so gelassen, nur ist mein Halter insgesamt etwas in der Fläche gewachsen. Meine PLA-Lüfter-Teile sind aber gleich geblieben - und ich hab nun eine Platte als Wechselteil wo dann theoretisch auch 2 Hotends dran passen - aber mangels anpassungen der Firmware und suche eines passenden Slicers noch nicht ausprobiert. Das Teil für die Magnetaufnahme am Carriage ist bei mir komplett entfallen - die Magnete stecken nun direkt im Carriage mehr oder weniger unter den Linearlagern von oben - nicht geklebt. Zusätzlich habe ich noch Bohrungen vorgesehen, mit denen ich die gleichen Hotendplatten alternativ auch schrauben kann - grad in der Testzeit angenehm wenn man nicht jedesmal erst kleben muss um zu sehen ob alles funktioniert. Desweiteren habe ich dem Carriage noch ein paar seitliche Bohrungen verpasst, an denen ich bedarfsweise noch Zubehör anbringen kann - hier sind zb meine Energiekette sowie vorne ein paar LEDs zum beleuchten dran. Auch der X-Endschalter hat eine neue Befestigung erhalten.

Aktuell nutze ich das ganze per BowdenExtruder, mit nem kurzen Schlauch ist aber auch direct möglich - auch wenn dann noch ein paar gerade Schlauch-cm zwischen Extruder und Hotend verbleiben :/ hier hoffe ich später noch auf ne kleine anpassung, das folgt dann im nächsten Schritt. mit 2 Extrudern wirds auf dem Carriage aber vermutlich zu eng

das wird wohl nur per Bowden was.

das wird wohl nur per Bowden was.Weiter habe ich mir noch eine zweite Druckplatte von Gonzoh fräsen lassen - habe nun also 2 die ich hin und wieder tausche - einmal die "alte" 400x400 für große Teile, und nun noch eine kleinere 200x200 die ich nun bei kleineren Teilen nutze - da muss ich dann nicht dauerhaft die große Heizmatte bestromen. Die Aufnahmepunkte sind aber gleich - wobei ich auch diese nochmal neu gemacht habe um etwas bessere Führung gegen verrutschen vom Tisch zu haben - allerdings habe ich mir beim Umbau einen der FSR-Sensoren zerstört (Anschluss zerknickt/abgerissen) weswegen nen neuerlicher Test von den Sensoren erstmal warten muss bis der Ersatz eintrifft.

Fazit vom Umbau bisher:

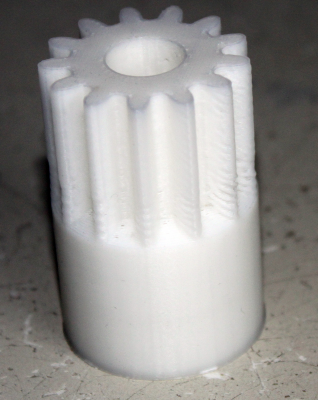

meine Höhenschwankungen durch Durchbiegung waren mit den 10er Wellen teils bis zu 0.4mm von der Ecke bis zur Tischmitte, nun sind sie selbst bei der 400er Platte nach dem Einstellen via Messuhr nirgends wirklich größer als 0.05mm, das durchbiegen scheint also behoben zu sein - ein Zahnrad mit Durchmesser 300 wurde beispielsweise mit den identischen Einstellungen wie kleinste Teile problemlos gedruckt.

ich werd sicher noch etwas am Carriage arbeiten, vorallem in Bezug auf Direct und Dual und evtl noch etwas weniger Bauhöhenverlust, aber für den Moment funktioniert es zumindest ganz gut. Und mehr möglichkeiten habe ich sowieso

bleibende Probleme...

PLA

Mein Problem von nem Post oben weiter mit den "Knubbeln" bei PLA-Druck bleiben leider - hat hier noch wer nen Tipp wie ich die wegbekomme? Sie sind immer genau dort wo der äussere Perimeter anfängt (oder aufhört...?). Und was ich noch bei PLA habe ist extremes Fädenziehen

habe nun auch mal anstatt dem E3DV6 nen V6lite ausprobiert - ergebnis war identisch. Auch ob Bowden oder Direct spielte keinen nennenswerten unterschied. An welchen Werten könnte ich hier noch spielen? Aktuell meist: Temp 200° bei unter 50mm/s, retract knapp 2mm bei 150mm/s

habe nun auch mal anstatt dem E3DV6 nen V6lite ausprobiert - ergebnis war identisch. Auch ob Bowden oder Direct spielte keinen nennenswerten unterschied. An welchen Werten könnte ich hier noch spielen? Aktuell meist: Temp 200° bei unter 50mm/s, retract knapp 2mm bei 150mm/sund - Firmware für Dual bekomm ich wohl angepasst das ist denke ich kein Problem, aber welchen Slicer kann ich dafür nutzen? Bisher hab ich immer noch Skeinforge - aber soweit ich weiß unterstützt der keine 2 Hotends. was ist da zu empfehlen? Slic3r? Oder noch was anderes? Hab da zugegeben die letzten Monate nicht so nach der entwicklung geschaut da Skeinforge seine Arbeit ansonsten eigentlich gut gemacht hat.

MfG Thomas

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 05. April 2016 12:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Ich mal wieder

okay... das bewegen habe ich nun glaub ich ganz gut hin - aber irgendwie hab ich seit ner weile Probleme mit dem Filament ansich... Hab mir wohl Irgendwas verstellt?

Es geht oft gut, aber hin und wieder bekomm ich ganz seltsame Muster - als wenn das filament in wellen kommt, ich kann aber keinerlei differenzen entdecken - seltsam ist es vorallem da es scheinbar nur bei bestimmten formen oder so vorkommt.

Benchy war PLA, Zahnrad und das gelbe etwas jeweils ABS

Beispielhaft bei sehr kleinen Flächen wie am Benchy oben das letzte Stück vom Schornstein ist es häufig, dann wird das Material ansich auch sehr spröde als wenn was fehlt.

Manchmal habe ich das Gefühl es ist vorallem wenn er sehr langsam fährt, aber eben nicht nur. Das weiße Zahnrad zb habe ich von oben bis unten mit gleichen Einstellungen fahren lassen - aber nur in der Mitte ist ein Bereich der sehr auffällig ist, nach oben hin wird es wieder merklich besser

Auch hab ich dies sowohl mit dem meist genutzten E3D V6 als auch mal testweise mit nem V6light gehabt.

Seltsam ist halt das es je nach Form auch mal durchgehend gut ist - aber grad das gelbe ABS war sehr stark dabei - obwohl die Fläche größer war als der ganze Benchy - und bei letzterem sehe ich von dem Verhalten erst am Schornstein was.

Ich hab grad bei ABS schon mit den Temperaturen gespielt - zwischen 240 und 255 sehe ich keinerlei Unterschied, bei PLA von 195 bis 210 ebenfalls nicht. Kann es wirklich rein an zu langsam liegen? meist fahr ich so mit gemächlichen 40-50mm/s, aber mehr weil ich es meist nich eilig habe und ich mir eigentlich denke "schneller wird selten besser" - aber kann es da eine untere grenze geben?

nebenbei - auch das Fädenziehen bei PLA (siehe Benchy) ist unabhängig von meinen Settings doch extrem. Hab den Retract-Wert schon auf 4mm bei 120mm/s erhöht, kein wirklicher Unterschied.

Nutze immer noch meist Skeinforge, wobei ich den Benchy und das gelbe diesmal Testweise mit Slic3r erstellt hab - bei dem Effekt kein nennenswerter Unterschied

was mir noch auffällt - unabhängig von der realen Geschwindigkeit habe ich häufiger "Filamentlücken" bzw stellen wo mal etwas weniger Filament Extrudiert wird wenn sich die Geschwindigkeit stark ändert. Hab das mal probehalber recht extrem gestellt - Ein Teil sah ganz ok aus mit komplett 60mm/s, aber Infill auf 60mm/s, Perimeter auf 20mm/s und ich hatte am Anfang der Perimeter immer 1-2 cm wo die Filamentbahn sichtbar dünner war, und auch am Anfang vom Infill war es nicht 100%ig wenn auch nicht so schlimm wie am Perimeter

vielleicht hat ja wer ne Idee?

MfG Thomas

Aufbau meines Sparkcube XL (unfinished)

okay... das bewegen habe ich nun glaub ich ganz gut hin - aber irgendwie hab ich seit ner weile Probleme mit dem Filament ansich... Hab mir wohl Irgendwas verstellt?

Es geht oft gut, aber hin und wieder bekomm ich ganz seltsame Muster - als wenn das filament in wellen kommt, ich kann aber keinerlei differenzen entdecken - seltsam ist es vorallem da es scheinbar nur bei bestimmten formen oder so vorkommt.

Benchy war PLA, Zahnrad und das gelbe etwas jeweils ABS

Beispielhaft bei sehr kleinen Flächen wie am Benchy oben das letzte Stück vom Schornstein ist es häufig, dann wird das Material ansich auch sehr spröde als wenn was fehlt.

Manchmal habe ich das Gefühl es ist vorallem wenn er sehr langsam fährt, aber eben nicht nur. Das weiße Zahnrad zb habe ich von oben bis unten mit gleichen Einstellungen fahren lassen - aber nur in der Mitte ist ein Bereich der sehr auffällig ist, nach oben hin wird es wieder merklich besser

Auch hab ich dies sowohl mit dem meist genutzten E3D V6 als auch mal testweise mit nem V6light gehabt.

Seltsam ist halt das es je nach Form auch mal durchgehend gut ist - aber grad das gelbe ABS war sehr stark dabei - obwohl die Fläche größer war als der ganze Benchy - und bei letzterem sehe ich von dem Verhalten erst am Schornstein was.

Ich hab grad bei ABS schon mit den Temperaturen gespielt - zwischen 240 und 255 sehe ich keinerlei Unterschied, bei PLA von 195 bis 210 ebenfalls nicht. Kann es wirklich rein an zu langsam liegen? meist fahr ich so mit gemächlichen 40-50mm/s, aber mehr weil ich es meist nich eilig habe und ich mir eigentlich denke "schneller wird selten besser" - aber kann es da eine untere grenze geben?

nebenbei - auch das Fädenziehen bei PLA (siehe Benchy) ist unabhängig von meinen Settings doch extrem. Hab den Retract-Wert schon auf 4mm bei 120mm/s erhöht, kein wirklicher Unterschied.

Nutze immer noch meist Skeinforge, wobei ich den Benchy und das gelbe diesmal Testweise mit Slic3r erstellt hab - bei dem Effekt kein nennenswerter Unterschied

was mir noch auffällt - unabhängig von der realen Geschwindigkeit habe ich häufiger "Filamentlücken" bzw stellen wo mal etwas weniger Filament Extrudiert wird wenn sich die Geschwindigkeit stark ändert. Hab das mal probehalber recht extrem gestellt - Ein Teil sah ganz ok aus mit komplett 60mm/s, aber Infill auf 60mm/s, Perimeter auf 20mm/s und ich hatte am Anfang der Perimeter immer 1-2 cm wo die Filamentbahn sichtbar dünner war, und auch am Anfang vom Infill war es nicht 100%ig wenn auch nicht so schlimm wie am Perimeter

vielleicht hat ja wer ne Idee?

MfG Thomas

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 11. June 2016 06:57 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Hallo an alle

nach etwas Stress in der letzten Zeit will ich nun zumindest mal wieder einen Zwischenstand geben - diesmal mit Fotos vielleicht hat ja wer was zu meckern

vielleicht hat ja wer was zu meckern

Im Vergleich zum "Original Sparkcube XL" sind nun nicht mehr sooo viele Teile 1:1 übrig geblieben...

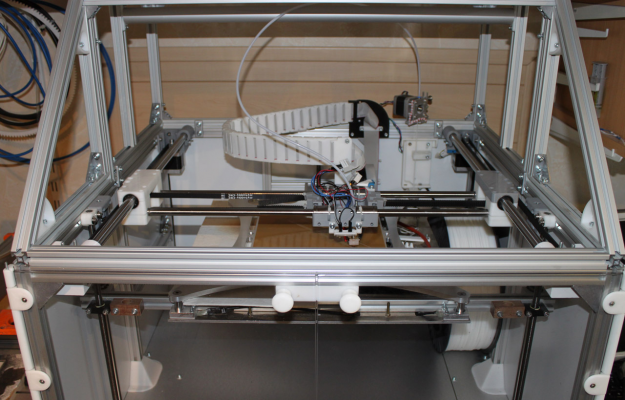

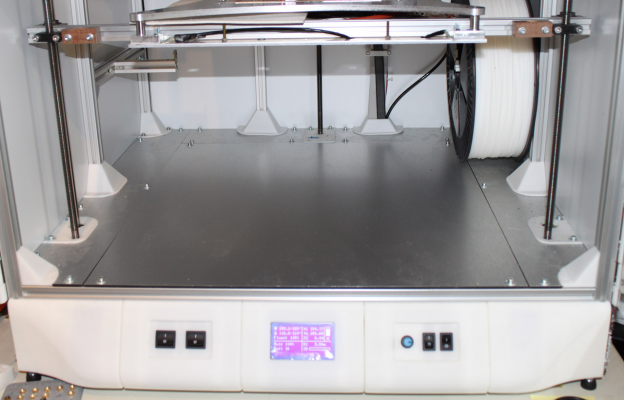

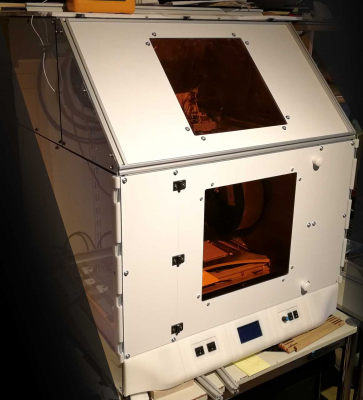

Bild 1 zeigt einmal das komplette Gerät

Außen grob B73xH88xT70cm, Druckbereich max 40x40cm, Höhe aktuell nicht ganz 30cm.

Im oberen Bereich fehlen noch die Seitenteile und in der Schräge vorne eine weitere Scheibe um ihn komplett zu schliessen... muss mal sehn wo ich die Platten besorge, aber hab da schon ne Idee nachdem die unteren so gut bei gonzoh geklappt haben falls der denn noch interesse hat

falls der denn noch interesse hat

Die Front ist wie zu sehen anders gelöst als beim Spark, da hatte ich den Vorteil das ich schon nen Drucker hatte...

das vordere "Dreieck" vom Deckel oben lässt sich nach oben aufklappen, die beiden Türen vorne zu den seiten (und zugehalten durch Magnete oben)

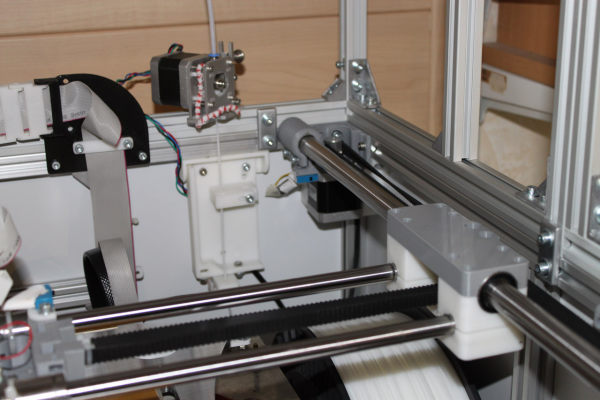

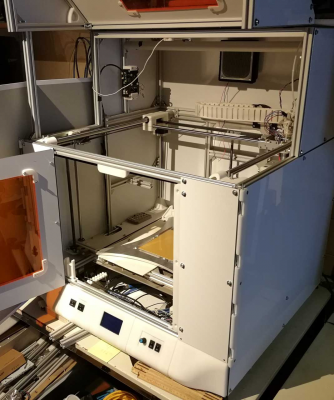

Bild 2 einmal ne Übersicht über den oberen Bereich

Der Extrudermotor sitzt noch nicht an seiner späteren Position (soll noch weiter nach oben wandern "unters Dach") und auf die linke seite kommt noch ein weiterer, dafür muss ich aber leider die Energiekette doch entfernen... Ach und die aktuell eingesetzte Druckplatte ist nur eine mit 20x20cm Fläche - für kleinere Teile ist das einfach Stromsparenden. Ich habe aber ebenfalls eine 40x40cm hier, die ich einfach umstecken kann für große Teile. Bei der großen Platte fallen natürlich die geschwungenen aussenkonturen der zu sehenden Platte weg und die nutzt die vollständige Fläche

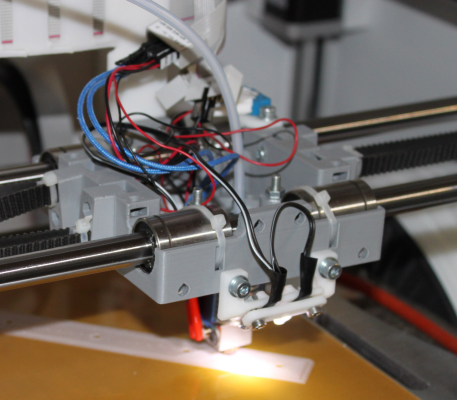

Bild 3 ein aktueller provisorischer Stand vom Carriage

dieser ist einiges größer als das Original, auch weil ich nicht 10er sondern 12er Wellen für X habe und auch der Wellenabstand ist etwas größer. Dafür ist er so ausgelegt das in kürze auch 2 Hotends passen wenn ich den Motor und die Firmware angepasst bekomme. Hier wird sich aber nochmal einiges ändern sobald ich wieder Zeit finde.

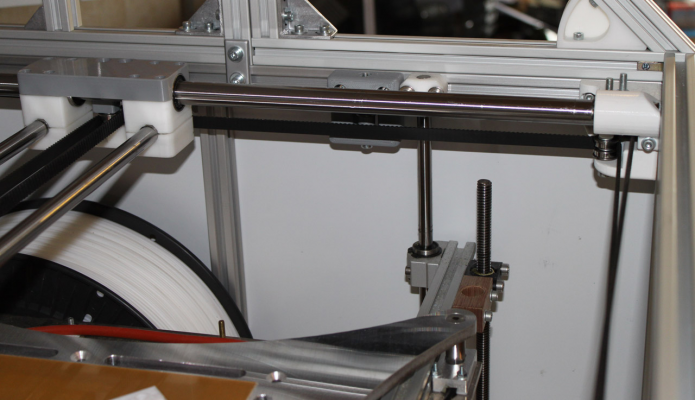

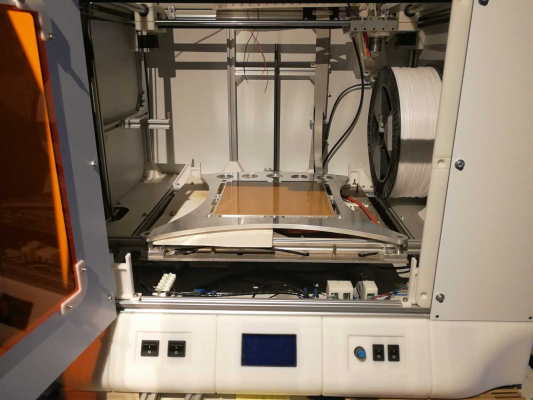

Bild 4 nun hinten

Der Extrudermotor sitzt wie erwähnt nur provisorisch, funktioniert aber seit einigen hundert Druckstunden schon so darunter das weiße da war mal die Befestigungsplatte für einen anderen Extruder, der hat aber nicht zufriedenstellend funktioniert, und darunter ist das Spark-FTS befestigt. Die Aufnahmen der Motoren und Wellen sind aber allesamt abgeändert, meine X-Wellen sind wie erwähnt 12 und nicht 10, die Y-Wellen haben 16mm, und der Riemen ist nun ein HTD-3M mit 9mm breite.

darunter das weiße da war mal die Befestigungsplatte für einen anderen Extruder, der hat aber nicht zufriedenstellend funktioniert, und darunter ist das Spark-FTS befestigt. Die Aufnahmen der Motoren und Wellen sind aber allesamt abgeändert, meine X-Wellen sind wie erwähnt 12 und nicht 10, die Y-Wellen haben 16mm, und der Riemen ist nun ein HTD-3M mit 9mm breite.

Bild 5 vorne

auch dort natürlich die Wellenaufnahmen abgeändert auf 16mm/andere Riemen

und Bild 6 dann nochmal das Innenleben

zugegeben aktuell etwas verstaubt... und noch nicht alles befestigt. Zu sehen sind hier die erstmal sehr einfach gehaltenen Rollenaufnahmen rechts u links (das aktuell zu sehende ist eine 2.3kg-ABS-Rolle) und die geteilte Grundplatte, wo ich nun den größten Teil von oben abnehmen kann um an die Elektronik zu kommen. Einige der Verkleidungsteile sind noch nicht komplett festgeschraubt. Hinten mittig nahe der Spindel kann man den nun im Rahmen befindlichen Z-Endschalter erkennen - ich habs nicht eingesehen den extra am Tisch mit auf und ab zu kutschieren, wenn er auch fest stehen kann.

so - das mal soweit - vielleicht interessiert es ja doch jemanden...?

MfG Thomas / Speedy

1-mal bearbeitet. Zuletzt am 11.06.16 07:01.

Aufbau meines Sparkcube XL (unfinished)

nach etwas Stress in der letzten Zeit will ich nun zumindest mal wieder einen Zwischenstand geben - diesmal mit Fotos

vielleicht hat ja wer was zu meckern

vielleicht hat ja wer was zu meckern

Im Vergleich zum "Original Sparkcube XL" sind nun nicht mehr sooo viele Teile 1:1 übrig geblieben...

Bild 1 zeigt einmal das komplette Gerät

Außen grob B73xH88xT70cm, Druckbereich max 40x40cm, Höhe aktuell nicht ganz 30cm.

Im oberen Bereich fehlen noch die Seitenteile und in der Schräge vorne eine weitere Scheibe um ihn komplett zu schliessen... muss mal sehn wo ich die Platten besorge, aber hab da schon ne Idee nachdem die unteren so gut bei gonzoh geklappt haben

falls der denn noch interesse hat

falls der denn noch interesse hat

Die Front ist wie zu sehen anders gelöst als beim Spark, da hatte ich den Vorteil das ich schon nen Drucker hatte...

das vordere "Dreieck" vom Deckel oben lässt sich nach oben aufklappen, die beiden Türen vorne zu den seiten (und zugehalten durch Magnete oben)

Bild 2 einmal ne Übersicht über den oberen Bereich

Der Extrudermotor sitzt noch nicht an seiner späteren Position (soll noch weiter nach oben wandern "unters Dach") und auf die linke seite kommt noch ein weiterer, dafür muss ich aber leider die Energiekette doch entfernen... Ach und die aktuell eingesetzte Druckplatte ist nur eine mit 20x20cm Fläche - für kleinere Teile ist das einfach Stromsparenden. Ich habe aber ebenfalls eine 40x40cm hier, die ich einfach umstecken kann für große Teile. Bei der großen Platte fallen natürlich die geschwungenen aussenkonturen der zu sehenden Platte weg und die nutzt die vollständige Fläche

Bild 3 ein aktueller provisorischer Stand vom Carriage

dieser ist einiges größer als das Original, auch weil ich nicht 10er sondern 12er Wellen für X habe und auch der Wellenabstand ist etwas größer. Dafür ist er so ausgelegt das in kürze auch 2 Hotends passen wenn ich den Motor und die Firmware angepasst bekomme. Hier wird sich aber nochmal einiges ändern sobald ich wieder Zeit finde.

Bild 4 nun hinten

Der Extrudermotor sitzt wie erwähnt nur provisorisch, funktioniert aber seit einigen hundert Druckstunden schon so

darunter das weiße da war mal die Befestigungsplatte für einen anderen Extruder, der hat aber nicht zufriedenstellend funktioniert, und darunter ist das Spark-FTS befestigt. Die Aufnahmen der Motoren und Wellen sind aber allesamt abgeändert, meine X-Wellen sind wie erwähnt 12 und nicht 10, die Y-Wellen haben 16mm, und der Riemen ist nun ein HTD-3M mit 9mm breite.

darunter das weiße da war mal die Befestigungsplatte für einen anderen Extruder, der hat aber nicht zufriedenstellend funktioniert, und darunter ist das Spark-FTS befestigt. Die Aufnahmen der Motoren und Wellen sind aber allesamt abgeändert, meine X-Wellen sind wie erwähnt 12 und nicht 10, die Y-Wellen haben 16mm, und der Riemen ist nun ein HTD-3M mit 9mm breite.Bild 5 vorne

auch dort natürlich die Wellenaufnahmen abgeändert auf 16mm/andere Riemen

und Bild 6 dann nochmal das Innenleben

zugegeben aktuell etwas verstaubt... und noch nicht alles befestigt. Zu sehen sind hier die erstmal sehr einfach gehaltenen Rollenaufnahmen rechts u links (das aktuell zu sehende ist eine 2.3kg-ABS-Rolle) und die geteilte Grundplatte, wo ich nun den größten Teil von oben abnehmen kann um an die Elektronik zu kommen. Einige der Verkleidungsteile sind noch nicht komplett festgeschraubt. Hinten mittig nahe der Spindel kann man den nun im Rahmen befindlichen Z-Endschalter erkennen - ich habs nicht eingesehen den extra am Tisch mit auf und ab zu kutschieren, wenn er auch fest stehen kann.

so - das mal soweit - vielleicht interessiert es ja doch jemanden...?

MfG Thomas / Speedy

1-mal bearbeitet. Zuletzt am 11.06.16 07:01.

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 11. June 2016 07:59 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Prima. Ich bin gerade dabei, einige Privisorien zu entfernen. Dazu habe ich einige Originalteile etwas umkonstruieren müssen.

Er druckt sich also gerade selbst neu.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Er druckt sich also gerade selbst neu.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Mein SparkXL will noch konfiguriert werden... 23. January 2017 10:57 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Hallo allesamt

nach langer Stille bin ich wohl mal wieder einen Zwischenstand schuldig

Bin prinzipiell ganz gut vorangekommen, wenn auch nicht so schnell wie ich gehofft habe aber das hat andere Gründe. Das meiste ist auch ok, auch wenn ich noch paar Fragen in dem Roman versteckt hab vielleicht hat da ja wer Ideen...

vielleicht hat da ja wer Ideen...

Meine komischen "Nasen" am Druck an der Position wo er den Layer beginnt habe ich immer noch - keine Ahnung ob man die irgendwie wegbekommt, aber sonst sind die Ergebnisse gut

Ansonsten:

Das geschlossene Gehäuse ist soweit erstmal fertig, inzwischen schon mit der 2ten Tür-Variante wie im Foto. Vorher waren es 2 Türen bis ganz zum Rand aus Plexiglas - durch den späteren Versuchsaufbau (siehe unten) aber nicht mehr sinnvoll... So hab ich vorne die große Tür und oben vorne die Klappe zum Öffnen. Bedienung wie schon bekannt in der Front integriert. denke das Ergebnis ist ganz ansehnlich geworden, wobei eine weitere Bedienung mit 2004-Display und Tastern für Testzwecke bald in dem rechten Türteil (vorübergehend?) hinzu kommt...

Ich hab es nun nicht bis zum letzten abgedichtet, aber nach etwas Drucken hab ich im Innenraum immer rund 40-45°, teils auch noch etwas mehr - da ich fast ausschließlich ABS drucke schon von Vorteil. Mache mir da eher langsam sorgen um die Motoren... evtl. überleg ich mir da noch was das ich die etwas vom Druckraum abkapsele.

Im hinteren oberen Teil des Gehäuses befindet sich noch ein Lüfter mit Filtermatte als "Absaugung". Dieser ist aktuell allerdings vorübergehend noch nur fliegend angeklemmt bzw. lose. Ein entsprechender Schalter ist in der Front schon vorhanden Während des Druckes soll der aber eh aus bleiben.

Während des Druckes soll der aber eh aus bleiben.

Der Zwischenboden ist aktuell offen, da ich dort recht viel rum baue und ein paar zusätzliche Aufnahmeteile für 2 Profile angebaut habe die man in den Bildern evtl. sieht...

Aktuell nutze ich fast ausschließlich Bowden, wobei Carriage und Elektronik komplett so ausgelegt sind das ich schnell auch auf Direct wechseln kann. Im oberen "Deckel" ist dafür wie zu erkennen noch ein Rohr eingebracht über welchen der Filament-Schlauch (im Foto allerdings etwas verdreht) und für Versuchsaufbauten auch weitere Kabel geführt werden damit sie nicht runterhängen. Das normale läuft aber über das Flachbandkabel in der Energiekette. Voraussichtlich wird irgendwann auch der Extruder selbst dort oben im hinteren Bereich untergebracht sein.

Die Spule ist wie schon in meiner ersten Planung innerhalb des Gehäuses (im Foto eine 2,3kg-Rolle - da täuscht die Größe schnell ) ich werde aber voraussichtlich noch eine Möglichkeit schaffen, auch von außen Filament hinzuführen zu können - schon weil aktuell ein Rollenwechsel zumindest mit den großen Rollen während des Druckes nicht möglich ist.

) ich werde aber voraussichtlich noch eine Möglichkeit schaffen, auch von außen Filament hinzuführen zu können - schon weil aktuell ein Rollenwechsel zumindest mit den großen Rollen während des Druckes nicht möglich ist.

Mechanisch habe ich alles für 2 Extruder fertig, vom Carriage bis hin zur Spulenaufnahme, auch ein zweiter Extruder liegt schon irgendwo herum. Ich habe aber noch nicht die Zeit gefunden die Elektronik bzw. vor allem die Firmware samt Software darauf anzupassen.

Habe inzwischen auch 2 "Drucktische" - nicht gleichzeitig natürlich. Den alten Bekannten mit 400x400mm, und zum Wechseln einen weiteren mit 200x200mm für kleinere Teile. Über mehrere Stunden die große Heizmatte zu betreiben war mir dann doch etwas zu viel wenn ich grad in der Woche meist nur kleinere Drucke habe, so habe ich eine recht einfache Wechselmöglichkeit. Ich hab zwar schon häufiger große Teile, aber eben nicht täglich.

Mein ABL funktioniert aktuell nicht - da ist mir einer der Drucksensoren gerissen... Es stört mich aber auch nicht wirklich, da ich schon seit Wochen nichts an den Höhen-Einstellungen geändert habe bzw. maximal bei einem Extruderwechsel einmal kurz die Höhe nachstelle und fertig. Daher ABL noch nicht vermisst...

sieht zwar optisch mit dem kleinen Tisch nicht so gut aus, funktioniert aber

Wobei ich doch ein kleines Problem mit der Heizmatte habe (bzw mit beiden! liegt also wohl nicht an der Matte):

irgendwo scheine ich noch was falsch eingestellt zu haben. Das aufheizen dauert sehr lange. allerdings nicht weil er es nicht schafft, sondern weil er viel zu früh runterregelt. Wenn ich Beispielhaft 110° einstelle, kommt er relativ fix auf >100°, doch dann fängt er sehr früh an langsamer zu werden und erreicht gar nicht erst die Soll-Temperatur. bei eingestellten 110° schwankt er immer so bei 109° +- 0,3° umher, nie bis 110. Wenn ich aber auf 120° hochdrehe macht er das gleiche Spiel bei 119°... er kann also höher, tut es aber nicht. Hin und wieder kann das nervig sein, weil er dann "gerade außerhalb der Toleranz" bleibt und der Druck nicht beginnt weil er seit 30min auf 1° zu wenig rum heizt... einen kurzer Dreh am Regler vom Radds ein Grad höher so das er nachheizt reicht dann direkt um ihn anfangen zu lassen.

Zwischenfazit:

Nach den anfänglichen Durchbiegungsproblemen durch die Übergröße und den darauf gefolgten Umbauten auf größere Wellen (von 10 auf 12+16mm), größere Riemen (von GT2(?) 6mm auf HTD 3M 9mm) und auch aus anderen Gründen größeren Carriage mit breiterem Wellenabstand habe ich inzwischen einen doch sehr zuverlässigen Stand erreicht. Muss sagen ich bin mit dem groben doch zufrieden Habe zwar am Ende doch mehr vom Original abgeändert als gedacht aber das Prinzip ist immer noch einen Spark

Habe zwar am Ende doch mehr vom Original abgeändert als gedacht aber das Prinzip ist immer noch einen Spark

Genaugenommen von den gedruckten Spark-Teilen... Bin mir grad nicht sicher ob noch überhaupt ein einzelnes davon alt geblieben ist -glaube in irgendeiner Form hab ich praktisch jedes abgeändert und getauscht.

Gut... und am Ende noch ein eher kommentarloses Bild zum nächsten Versuchsaufbau - für den Moment als "Addon" für meinen Spark rein für Testzwecke geplant - vermute man kann den teils missglückten Versuch auch ohne viele Worte erkennen...

Es sei nur so viel gesagt: Die oben schon angesprochenen Aufnahmen auf dem Zwischenboden im Spark nehmen 2 Aluprofile auf welche von vorne nach hinten über den dann funktionslos geschalteten Drucktisch reichen. Auf diesen wird das zu sehende Gestell aufgesetzt (die Füße sorgen hierbei zwischen den Profilen für die grobe seitliche Position)

Damit reicht das Gestell dann bis einige cm unterhalb des Carriage. Insgesamt bin ich noch relativ zufrieden, auch wenn ich schon jetzt weiß, dass der aktuelle Aufbau kein Endzustand sein wird - aber hat schon reichlich Erkenntnisse gebracht und wird vorerst auch noch so weiterverfolgt bis die ersten hoffentlich positiven Ergebnisse da sind einige Dinge sind zwar nicht so gut geworden oder sehr fummelig, aber als Grundsatzversuch ists ok - und vermute mal man erkennt auch so schon genug... Auch wenn ich bei einem neuerlichen Bau schon so einiges anders machen würde.

einige Dinge sind zwar nicht so gut geworden oder sehr fummelig, aber als Grundsatzversuch ists ok - und vermute mal man erkennt auch so schon genug... Auch wenn ich bei einem neuerlichen Bau schon so einiges anders machen würde.

Wie zu sehen bin ich aktuell dabei dem Teil eine eigene "Steuerung" zu verpassen, vor allem für Versuchszwecke finde ich das einfacher als da wie wild am Radds und in Repetier rumzubauen, noch dazu wo mir da die entsprechende Anzahl Ein/Ausgänge gefehlt haben. noch dazu wo ich alles so bauen will, das ich jederzeit mit umstecken oder leichtem Umschrauben zwischen den verschiedenen varianten wechseln kann, ohne an der Firmware oder dergleichen groß anzupassen.

So bekommt der Teil erstmal sein eigenes Stück, und da ich anfangs eh manuell arbeiten muss, ist das sogar einfacher mit eigenen Tasten und Display

ich hoffe mal man erkennt auf der schon vorhandenen Platine nicht meine schlechten Lötkünste Aber sie funktioniert!

Aber sie funktioniert!  für die anderen beiden fehlen mir zum vervollständigen noch ein paar Einzelteile, die sind aber bestellt.

für die anderen beiden fehlen mir zum vervollständigen noch ein paar Einzelteile, die sind aber bestellt.

Hierzu auch noch eine Frage die zwar nicht lebensnotwendig ist aber das ganze doch sehr vereinfachen würde Aktuell habe ich eine ganz normal konfigurierte Repetier-Version auf dem Radds, in dem ich nur an einer Stelle eine Kleinigkeit umgeschrieben hab (nur paar Zeilen um an einen Ausgang ein sauberes PWM-Signal zu bekommen).

Aktuell habe ich eine ganz normal konfigurierte Repetier-Version auf dem Radds, in dem ich nur an einer Stelle eine Kleinigkeit umgeschrieben hab (nur paar Zeilen um an einen Ausgang ein sauberes PWM-Signal zu bekommen).

Gibt es eine (evtl. sogar schon vorhandene) Möglichkeit, das ich mit Repetier über i2c Daten oder Befehle an einen weiteren Arduino schicken kann? und wenn ich den Schaltplan richtig deute hängt auch das EEprom am i2c bzw. den entsprechenden Pins. Muss ich da also auf irgend ne ID achten das ich sie nicht nutze?

Ideal fänd ich ja sowas wie einen M-Befehl alla "sende 'xzy' an Id 4", aber das gibt es wohl nicht? vielleicht wäre eine andere Variante ja - wenn auch etwas gefuscht - ein kleines umschreiben irgendwo in Repetier, das ich die vom Radds "empfangenen Befehle" einfach 1:1 per i2c an einen weiteren Arduino weiterleite, und dieser schaut dann einfach welche er davon bearbeiten muss und ignoriert seinerseits den Rest. Dann wäre ich vermutlich noch recht frei und könnte prinzipiell auf alle Codes entsprechend reagieren. Wäre vermutlich der erste Weg den ich versuchen würde - wenn auch evtl. mit Mini-Filter alla "kein G0/G1" oder auch "nur Gx, Mx, My" um die Datenmenge zu reduzieren... Problematischer könnte da sein, das ich hier und da evtl. noch eine Rücksendung brauchen könnte... aber schauen wir mal. und einen Endstop-eingang hab ich glaub ich noch frei

vielleicht wäre eine andere Variante ja - wenn auch etwas gefuscht - ein kleines umschreiben irgendwo in Repetier, das ich die vom Radds "empfangenen Befehle" einfach 1:1 per i2c an einen weiteren Arduino weiterleite, und dieser schaut dann einfach welche er davon bearbeiten muss und ignoriert seinerseits den Rest. Dann wäre ich vermutlich noch recht frei und könnte prinzipiell auf alle Codes entsprechend reagieren. Wäre vermutlich der erste Weg den ich versuchen würde - wenn auch evtl. mit Mini-Filter alla "kein G0/G1" oder auch "nur Gx, Mx, My" um die Datenmenge zu reduzieren... Problematischer könnte da sein, das ich hier und da evtl. noch eine Rücksendung brauchen könnte... aber schauen wir mal. und einen Endstop-eingang hab ich glaub ich noch frei

ok. Das zum aktuellen Stand und als Vorschau... falls es überhaupt wen interessiert

Bin über Meinungen gespannt und natürlich auch auf Antworten meiner Fragen, und hoffe ihr zerreißt mich nicht komplett und ja ich weiß es sieht aktuell bei den Kabeln etwas unaufgeräumt aus

und ja ich weiß es sieht aktuell bei den Kabeln etwas unaufgeräumt aus

MfG Thomas

PS: kann man den Thread-Namen eigentlich ändern? So ganz passt der inzwischen nicht mehr

Aufbau meines Sparkcube XL (unfinished)

nach langer Stille bin ich wohl mal wieder einen Zwischenstand schuldig

Bin prinzipiell ganz gut vorangekommen, wenn auch nicht so schnell wie ich gehofft habe aber das hat andere Gründe. Das meiste ist auch ok, auch wenn ich noch paar Fragen in dem Roman versteckt hab

vielleicht hat da ja wer Ideen...

vielleicht hat da ja wer Ideen...Meine komischen "Nasen" am Druck an der Position wo er den Layer beginnt habe ich immer noch - keine Ahnung ob man die irgendwie wegbekommt, aber sonst sind die Ergebnisse gut

Ansonsten:

Das geschlossene Gehäuse ist soweit erstmal fertig, inzwischen schon mit der 2ten Tür-Variante wie im Foto. Vorher waren es 2 Türen bis ganz zum Rand aus Plexiglas - durch den späteren Versuchsaufbau (siehe unten) aber nicht mehr sinnvoll... So hab ich vorne die große Tür und oben vorne die Klappe zum Öffnen. Bedienung wie schon bekannt in der Front integriert. denke das Ergebnis ist ganz ansehnlich geworden, wobei eine weitere Bedienung mit 2004-Display und Tastern für Testzwecke bald in dem rechten Türteil (vorübergehend?) hinzu kommt...

Ich hab es nun nicht bis zum letzten abgedichtet, aber nach etwas Drucken hab ich im Innenraum immer rund 40-45°, teils auch noch etwas mehr - da ich fast ausschließlich ABS drucke schon von Vorteil. Mache mir da eher langsam sorgen um die Motoren... evtl. überleg ich mir da noch was das ich die etwas vom Druckraum abkapsele.

Im hinteren oberen Teil des Gehäuses befindet sich noch ein Lüfter mit Filtermatte als "Absaugung". Dieser ist aktuell allerdings vorübergehend noch nur fliegend angeklemmt bzw. lose. Ein entsprechender Schalter ist in der Front schon vorhanden

Während des Druckes soll der aber eh aus bleiben.

Während des Druckes soll der aber eh aus bleiben.Der Zwischenboden ist aktuell offen, da ich dort recht viel rum baue und ein paar zusätzliche Aufnahmeteile für 2 Profile angebaut habe die man in den Bildern evtl. sieht...

Aktuell nutze ich fast ausschließlich Bowden, wobei Carriage und Elektronik komplett so ausgelegt sind das ich schnell auch auf Direct wechseln kann. Im oberen "Deckel" ist dafür wie zu erkennen noch ein Rohr eingebracht über welchen der Filament-Schlauch (im Foto allerdings etwas verdreht) und für Versuchsaufbauten auch weitere Kabel geführt werden damit sie nicht runterhängen. Das normale läuft aber über das Flachbandkabel in der Energiekette. Voraussichtlich wird irgendwann auch der Extruder selbst dort oben im hinteren Bereich untergebracht sein.

Die Spule ist wie schon in meiner ersten Planung innerhalb des Gehäuses (im Foto eine 2,3kg-Rolle - da täuscht die Größe schnell

) ich werde aber voraussichtlich noch eine Möglichkeit schaffen, auch von außen Filament hinzuführen zu können - schon weil aktuell ein Rollenwechsel zumindest mit den großen Rollen während des Druckes nicht möglich ist.

) ich werde aber voraussichtlich noch eine Möglichkeit schaffen, auch von außen Filament hinzuführen zu können - schon weil aktuell ein Rollenwechsel zumindest mit den großen Rollen während des Druckes nicht möglich ist.Mechanisch habe ich alles für 2 Extruder fertig, vom Carriage bis hin zur Spulenaufnahme, auch ein zweiter Extruder liegt schon irgendwo herum. Ich habe aber noch nicht die Zeit gefunden die Elektronik bzw. vor allem die Firmware samt Software darauf anzupassen.

Habe inzwischen auch 2 "Drucktische" - nicht gleichzeitig natürlich. Den alten Bekannten mit 400x400mm, und zum Wechseln einen weiteren mit 200x200mm für kleinere Teile. Über mehrere Stunden die große Heizmatte zu betreiben war mir dann doch etwas zu viel wenn ich grad in der Woche meist nur kleinere Drucke habe, so habe ich eine recht einfache Wechselmöglichkeit. Ich hab zwar schon häufiger große Teile, aber eben nicht täglich.

Mein ABL funktioniert aktuell nicht - da ist mir einer der Drucksensoren gerissen... Es stört mich aber auch nicht wirklich, da ich schon seit Wochen nichts an den Höhen-Einstellungen geändert habe bzw. maximal bei einem Extruderwechsel einmal kurz die Höhe nachstelle und fertig. Daher ABL noch nicht vermisst...

sieht zwar optisch mit dem kleinen Tisch nicht so gut aus, funktioniert aber

Wobei ich doch ein kleines Problem mit der Heizmatte habe (bzw mit beiden! liegt also wohl nicht an der Matte):

irgendwo scheine ich noch was falsch eingestellt zu haben. Das aufheizen dauert sehr lange. allerdings nicht weil er es nicht schafft, sondern weil er viel zu früh runterregelt. Wenn ich Beispielhaft 110° einstelle, kommt er relativ fix auf >100°, doch dann fängt er sehr früh an langsamer zu werden und erreicht gar nicht erst die Soll-Temperatur. bei eingestellten 110° schwankt er immer so bei 109° +- 0,3° umher, nie bis 110. Wenn ich aber auf 120° hochdrehe macht er das gleiche Spiel bei 119°... er kann also höher, tut es aber nicht. Hin und wieder kann das nervig sein, weil er dann "gerade außerhalb der Toleranz" bleibt und der Druck nicht beginnt weil er seit 30min auf 1° zu wenig rum heizt... einen kurzer Dreh am Regler vom Radds ein Grad höher so das er nachheizt reicht dann direkt um ihn anfangen zu lassen.

Zwischenfazit:

Nach den anfänglichen Durchbiegungsproblemen durch die Übergröße und den darauf gefolgten Umbauten auf größere Wellen (von 10 auf 12+16mm), größere Riemen (von GT2(?) 6mm auf HTD 3M 9mm) und auch aus anderen Gründen größeren Carriage mit breiterem Wellenabstand habe ich inzwischen einen doch sehr zuverlässigen Stand erreicht. Muss sagen ich bin mit dem groben doch zufrieden

Habe zwar am Ende doch mehr vom Original abgeändert als gedacht aber das Prinzip ist immer noch einen Spark

Habe zwar am Ende doch mehr vom Original abgeändert als gedacht aber das Prinzip ist immer noch einen Spark

Genaugenommen von den gedruckten Spark-Teilen... Bin mir grad nicht sicher ob noch überhaupt ein einzelnes davon alt geblieben ist -glaube in irgendeiner Form hab ich praktisch jedes abgeändert und getauscht.

Gut... und am Ende noch ein eher kommentarloses Bild zum nächsten Versuchsaufbau - für den Moment als "Addon" für meinen Spark rein für Testzwecke geplant - vermute man kann den teils missglückten Versuch auch ohne viele Worte erkennen...

Es sei nur so viel gesagt: Die oben schon angesprochenen Aufnahmen auf dem Zwischenboden im Spark nehmen 2 Aluprofile auf welche von vorne nach hinten über den dann funktionslos geschalteten Drucktisch reichen. Auf diesen wird das zu sehende Gestell aufgesetzt (die Füße sorgen hierbei zwischen den Profilen für die grobe seitliche Position)

Damit reicht das Gestell dann bis einige cm unterhalb des Carriage. Insgesamt bin ich noch relativ zufrieden, auch wenn ich schon jetzt weiß, dass der aktuelle Aufbau kein Endzustand sein wird - aber hat schon reichlich Erkenntnisse gebracht und wird vorerst auch noch so weiterverfolgt bis die ersten hoffentlich positiven Ergebnisse da sind

einige Dinge sind zwar nicht so gut geworden oder sehr fummelig, aber als Grundsatzversuch ists ok - und vermute mal man erkennt auch so schon genug... Auch wenn ich bei einem neuerlichen Bau schon so einiges anders machen würde.

einige Dinge sind zwar nicht so gut geworden oder sehr fummelig, aber als Grundsatzversuch ists ok - und vermute mal man erkennt auch so schon genug... Auch wenn ich bei einem neuerlichen Bau schon so einiges anders machen würde.Wie zu sehen bin ich aktuell dabei dem Teil eine eigene "Steuerung" zu verpassen, vor allem für Versuchszwecke finde ich das einfacher als da wie wild am Radds und in Repetier rumzubauen, noch dazu wo mir da die entsprechende Anzahl Ein/Ausgänge gefehlt haben. noch dazu wo ich alles so bauen will, das ich jederzeit mit umstecken oder leichtem Umschrauben zwischen den verschiedenen varianten wechseln kann, ohne an der Firmware oder dergleichen groß anzupassen.

So bekommt der Teil erstmal sein eigenes Stück, und da ich anfangs eh manuell arbeiten muss, ist das sogar einfacher mit eigenen Tasten und Display

ich hoffe mal man erkennt auf der schon vorhandenen Platine nicht meine schlechten Lötkünste

Aber sie funktioniert!

Aber sie funktioniert!  für die anderen beiden fehlen mir zum vervollständigen noch ein paar Einzelteile, die sind aber bestellt.

für die anderen beiden fehlen mir zum vervollständigen noch ein paar Einzelteile, die sind aber bestellt.Hierzu auch noch eine Frage die zwar nicht lebensnotwendig ist aber das ganze doch sehr vereinfachen würde

Aktuell habe ich eine ganz normal konfigurierte Repetier-Version auf dem Radds, in dem ich nur an einer Stelle eine Kleinigkeit umgeschrieben hab (nur paar Zeilen um an einen Ausgang ein sauberes PWM-Signal zu bekommen).

Aktuell habe ich eine ganz normal konfigurierte Repetier-Version auf dem Radds, in dem ich nur an einer Stelle eine Kleinigkeit umgeschrieben hab (nur paar Zeilen um an einen Ausgang ein sauberes PWM-Signal zu bekommen). Gibt es eine (evtl. sogar schon vorhandene) Möglichkeit, das ich mit Repetier über i2c Daten oder Befehle an einen weiteren Arduino schicken kann? und wenn ich den Schaltplan richtig deute hängt auch das EEprom am i2c bzw. den entsprechenden Pins. Muss ich da also auf irgend ne ID achten das ich sie nicht nutze?

Ideal fänd ich ja sowas wie einen M-Befehl alla "sende 'xzy' an Id 4", aber das gibt es wohl nicht?

vielleicht wäre eine andere Variante ja - wenn auch etwas gefuscht - ein kleines umschreiben irgendwo in Repetier, das ich die vom Radds "empfangenen Befehle" einfach 1:1 per i2c an einen weiteren Arduino weiterleite, und dieser schaut dann einfach welche er davon bearbeiten muss und ignoriert seinerseits den Rest. Dann wäre ich vermutlich noch recht frei und könnte prinzipiell auf alle Codes entsprechend reagieren. Wäre vermutlich der erste Weg den ich versuchen würde - wenn auch evtl. mit Mini-Filter alla "kein G0/G1" oder auch "nur Gx, Mx, My" um die Datenmenge zu reduzieren... Problematischer könnte da sein, das ich hier und da evtl. noch eine Rücksendung brauchen könnte... aber schauen wir mal. und einen Endstop-eingang hab ich glaub ich noch frei

vielleicht wäre eine andere Variante ja - wenn auch etwas gefuscht - ein kleines umschreiben irgendwo in Repetier, das ich die vom Radds "empfangenen Befehle" einfach 1:1 per i2c an einen weiteren Arduino weiterleite, und dieser schaut dann einfach welche er davon bearbeiten muss und ignoriert seinerseits den Rest. Dann wäre ich vermutlich noch recht frei und könnte prinzipiell auf alle Codes entsprechend reagieren. Wäre vermutlich der erste Weg den ich versuchen würde - wenn auch evtl. mit Mini-Filter alla "kein G0/G1" oder auch "nur Gx, Mx, My" um die Datenmenge zu reduzieren... Problematischer könnte da sein, das ich hier und da evtl. noch eine Rücksendung brauchen könnte... aber schauen wir mal. und einen Endstop-eingang hab ich glaub ich noch frei

ok. Das zum aktuellen Stand und als Vorschau... falls es überhaupt wen interessiert

Bin über Meinungen gespannt und natürlich auch auf Antworten meiner Fragen, und hoffe ihr zerreißt mich nicht komplett

und ja ich weiß es sieht aktuell bei den Kabeln etwas unaufgeräumt aus

und ja ich weiß es sieht aktuell bei den Kabeln etwas unaufgeräumt aus

MfG Thomas

PS: kann man den Thread-Namen eigentlich ändern? So ganz passt der inzwischen nicht mehr

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 02. July 2017 13:08 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

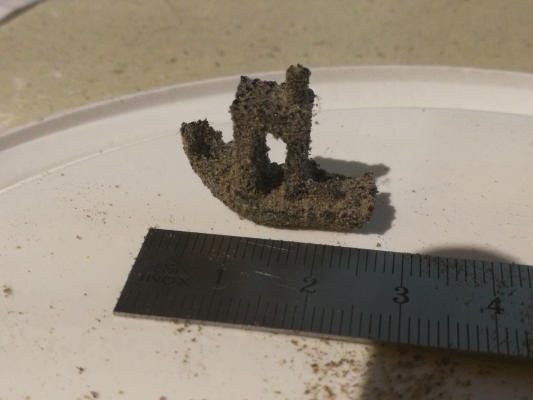

so... nach viel hin und her und diversem umgeplane hat mein zweiter kasten seinen ersten kleinen versuch hinter sich

sicher passen die einstellungen noch nichtmal annähernd und hab des teil wohl etwas zu klein scaliert... aber zumindest scheint es soweit zu funktionieren

nur mein oberer temperatursensor ist nicht zuverlässig genug, das sichtfeld ist viel zu groß, misst vermutlich selbst einige trennwände und co mit und zeigt so viel niedrigere temperaturen an als ich im druckbereich hab. Bei angezeigten ca 120° sollte ich für PA ja noch 50° luft haben, doch teilweise fängt es selbst da schon an die oberste schicht aufzuschmelzen. Dafür ist mir das Pulver dann doch zu teuer, so müssen die PA-Tests noch warten bis die bestellten anderen Sensoren da sind.

mit dem Instant tee pulver wie auf dem bild funktionierts aber auch wenn die teile daraus bisher doch sehr brüchig sind

auch wenn die teile daraus bisher doch sehr brüchig sind

langsamer als gewollt, aber es geht voran

ich geb ja zu, die ergebnisse sind noch nicht überragend, aber immerhin stimmt die richtung noch

allerdings ists nun nicht mehr im spark mit drin, sondern ne eigene kiste geworden...

1-mal bearbeitet. Zuletzt am 02.07.17 13:09.

Aufbau meines Sparkcube XL (unfinished)

sicher passen die einstellungen noch nichtmal annähernd und hab des teil wohl etwas zu klein scaliert... aber zumindest scheint es soweit zu funktionieren

nur mein oberer temperatursensor ist nicht zuverlässig genug, das sichtfeld ist viel zu groß, misst vermutlich selbst einige trennwände und co mit und zeigt so viel niedrigere temperaturen an als ich im druckbereich hab. Bei angezeigten ca 120° sollte ich für PA ja noch 50° luft haben, doch teilweise fängt es selbst da schon an die oberste schicht aufzuschmelzen. Dafür ist mir das Pulver dann doch zu teuer, so müssen die PA-Tests noch warten bis die bestellten anderen Sensoren da sind.

mit dem Instant tee pulver wie auf dem bild funktionierts aber

auch wenn die teile daraus bisher doch sehr brüchig sind

auch wenn die teile daraus bisher doch sehr brüchig sindlangsamer als gewollt, aber es geht voran

ich geb ja zu, die ergebnisse sind noch nicht überragend, aber immerhin stimmt die richtung noch

allerdings ists nun nicht mehr im spark mit drin, sondern ne eigene kiste geworden...

1-mal bearbeitet. Zuletzt am 02.07.17 13:09.

Aufbau meines Sparkcube XL (unfinished)

|

Re: Mein SparkXL will noch konfiguriert werden... 03. July 2017 02:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 174 |

Guten Morgen

dann nochmal etwas ausführlicher

wie wohl unschwer zu erkennen, auch ich versuche mein Glück mit SLS

Anfangs war es so geplant, das ich das Gestell für Tische und Schieber in den vorhandenen Sparkcube reinstelle und dessen Steuerung und XY-Mechanik nutze. Hat auch prinzipiell funktioniert, habe damit sogar einige Laserversuche gemacht. Allerdings gab es auch einige Nachteile: Sehr umständlich zu Testen, da man immer einige Dinge umklemmen musste um hin und her zu rüsten (war ja noch nicht alles aufs letzte dafür vorbereitet), manche Anpassungen an der Firmware konnte ich nicht ohne weiteres machen ohne mir den "FDM-Modus" zu beeinträchtigen, und nicht zuletzt einige Dinge die durch die Temperaturen etwas ungünstig wurden...

Allerdings wollte ich auch nicht schon im Versuchsstand eine komplette zweite Radds-Einheit kaufen, ohne zu wissen ob diese am Ende bleiben kann oder nicht - dafür war mir die einfach zu teuer.

Doch nach einigen Recherchen und einer Bestandsaufnahme was ich noch alles da hab...

Für die obere Mechanik also X/Y konnte ich die Wellen und Riemen nutzen, die ich "damals" im ersten Spark-Aufbau hatte, bevor ich dort die Wellen von 10 auf 12/16mm und größere Riemen geändert habe. Meine Grundplatten im Pulvermodul hatte man mir erst falsch gefertigt (falsche Blechstärke, 3 statt 2mm), so das ich diese doppelt erhalten habe. Diese eigentlichen Ausschußteile konnte ich nun als Trägerplatten für die XY-Mechanik sowie als oberen Deckel recyceln. Dazu noch einige zusätzliche Platten und paar gedruckte Teile, und zugegeben im obersten Bereich noch ein paar Pappen diese sind aber wirklich nur ganz oben als zusätzlicher Blickschutz/Isolierung da und fangen maximal Streulicht auf welches schon mindestens über Reflexionen durch eine Scheibe durch ist... Der Innenteil ist alles aus "festem Material"

diese sind aber wirklich nur ganz oben als zusätzlicher Blickschutz/Isolierung da und fangen maximal Streulicht auf welches schon mindestens über Reflexionen durch eine Scheibe durch ist... Der Innenteil ist alles aus "festem Material"

Bei der Elektronik habe ich dann auch den billigen Weg gewählt und mir für vielleicht 20€ nen Ramps und passendes Zeug besorgt, darauf läuft nun Repetier in teils modifizierter Version. Die Tische können mit Heizpatronen erhitzt werden, aktuell nur 100W, 160° zu erreichen dauert zwar etwas, funktioniert aber und ich kann notfalls nochmal die Leistung auf 200W dort verdoppeln (jeweils pro Tisch).

Zusätzlich kann ich auch die Wände der "Behälter" noch aufwärmen (je nach Variante zwischen 140 und 340W je Tisch), dies habe ich aber im aktuellen Versuchsstadium garnicht angeschlossen da bisher bei den doch sehr flachen Versuchsstücken noch nicht benötigt.

Auf und ab gehts wie üblich über je 2 Motore/Spindeln pro Tisch, der Pulvertisch ist hierbei als zusätzliche Achse definiert, der Drucktisch die normale Z-Achse.

Der Schieber läuft ebenfalls als zusätzliche Achse, aktuell aus Kostengründen ebenfalls mit 2 Riemen und 2 Motoren auf Wellen geführt, da ich hierfür alles da habe. Langfristig wirds da vermutlich viel zu heiß, für den Versuchsfall reicht es aber erstmal, und ich hatte alle Teile da

Der Laser ist wie üblich ein blauer 2.8W mit eigenem Treiber, momentan immer mit fester Leistung und dann vom Ramps an/aus geschaltet. Im Spark bei den ersten Versuchen hatte ich die Software schon soweit angepasst das ich auch die "Leistung" via PWM etwas variieren konnte. Klar ist das nicht das gleiche... für paar Gravurzwecke hat es aber gereicht Für den eigentlichen Druck habe ich es aber bisher eh als sinnlos angesehen. Der Laser befindet sich rund 20cm über dem Tisch, davon fallen noch ca 5cm für die Optik weg, so das mein Fokus rund 15cm unter der letzten Linse liegt was mir doch etwas Platz für Schieber und co gibt.

Für den eigentlichen Druck habe ich es aber bisher eh als sinnlos angesehen. Der Laser befindet sich rund 20cm über dem Tisch, davon fallen noch ca 5cm für die Optik weg, so das mein Fokus rund 15cm unter der letzten Linse liegt was mir doch etwas Platz für Schieber und co gibt.

Leider hat des Ramps nur 5 Stepper und nicht 6 wie das Radds, was geradeso ausreicht für X,Y,Z; Pulverbehälter und Schieber, so habe ich aktuell keinen mehr für nen Extruderausgang frei, welchen ich gerne für den Laser zweckentfremdet hätte.. aber vielleicht leg ich mir das noch auf irgendwelche anderen Pins wenn ich zeit habe.

Dazu kommen dann noch 2 Infrarotlampen mit je 300W, welche ich über nen SSR von oben auf das Pulver gepackt habe. Hier habe ich aktuell auch noch ein temporäres Problem. Die Strahler funktionieren, wenn auch bisher mangels ner wirklichen Analogen Steuerung recht "flackernd". Allerdings macht mein Infrarotsensor welcher von schräg oben messen soll ärger. Dieser hat nen 90°-Sichtfeld, und das ist in der aktuellen Variante viel zu viel, so das er da auch große Teile der inneren Seitenwände und sonstiger Bauteile mit erfasst und nicht nur das Pulver. Jedenfalls vermute ich das, denn die Temperaturen die er zeigt widersprechen dem Verhalten: Habe mal zum Test ein wenig PA-Pulver verteilt, und dann langsam aufgeheizt. Normal sollte das ja erst irgendwo jenseits der 170°C anfangen zu schmilzen, doch schon bei laut Sensor 120°C wurd die oberste Schicht fast schlagartig "flüssig". Und das auch noch sehr wechselhaft, und wenn ich mir dann die 90° Sichtwinkel anschaue, dürften aktuell evtl sogar annähernd 50% der erfassten Fläche ausserhalb der Druckfläche liegen Hatte damals leider nicht drauf geachtet das die so streuen. Habe mir daher nun noch 2 andere Sensoren bestellt mit kleinerem Messfeld, hoffe damit wird das besser, dies dauert aber leider eine weile bis die Chinesen mir die schicken. Solange werde ich dann vermutlich auf weitere PA-Pulver-Tests verzichten, dafür ist mir das doch zu teuer

Hatte damals leider nicht drauf geachtet das die so streuen. Habe mir daher nun noch 2 andere Sensoren bestellt mit kleinerem Messfeld, hoffe damit wird das besser, dies dauert aber leider eine weile bis die Chinesen mir die schicken. Solange werde ich dann vermutlich auf weitere PA-Pulver-Tests verzichten, dafür ist mir das doch zu teuer

desweiteren überlege ich noch ob ich evtl doch mal diese Keramik-Strahler probiere, bin mir aber nicht sicher ob die besser oder schlechter sind, allerdings nervt das geflacker der Infrarotdinger mit der Zeit doch etwas Weiter bin ich mir noch nicht sicher mit welchen Settings ich die Lampen am besten fahre. Hab sie aktuell ja als "Extruder-Heater" angeklemmt, aber auch versucht denen nen Max-Wert zu geben das die auch beim Aufheizen nicht 100% durchheizen sondern die obere Leistung zu reduzieren, doch egal welchen der Werte ich dafür probiere, es interessierte ihn bisher nicht.

Weiter bin ich mir noch nicht sicher mit welchen Settings ich die Lampen am besten fahre. Hab sie aktuell ja als "Extruder-Heater" angeklemmt, aber auch versucht denen nen Max-Wert zu geben das die auch beim Aufheizen nicht 100% durchheizen sondern die obere Leistung zu reduzieren, doch egal welchen der Werte ich dafür probiere, es interessierte ihn bisher nicht.

Zwischen Laser und druckbereich befindet sich das Trägerblech für die XY-Mechanik mit einer Scheibe im Druckbereich wo der Laser durchgeht. So kann ich zumindest einen Großteil der oberen Mechanik deutlich einfacher Kühlen ohne den Druckbereich zu beeinflussen. Dazu ist das ganze mehr oder weniger Doppelwandig. Direkt um den Druck/Pulver-Bereich ist eine Abgrenzung, welche nur Ausnehmungen für den Schieber und auf einem der Enden eine Scheibe hat, dazu gesellt sich dann noch eine Äussere Einhausung, in welcher dann einmal an gleicher Stelle und einmal oberhalb vom Laser eine "getönte Plexischeibe" gegen die Strahlen ist. Also mehr oder weniger doppelverglasung die Glasscheiben sollen hier die Temperatur etwas abfangen welche die eigentlichen Schutzscheiben aus Kunststoff sonst zu sehr verformen. Klappt aber so recht gut wenn auch nicht perfekt.

die Glasscheiben sollen hier die Temperatur etwas abfangen welche die eigentlichen Schutzscheiben aus Kunststoff sonst zu sehr verformen. Klappt aber so recht gut wenn auch nicht perfekt.

Die Instant-Tee-Alternative reicht aber auch für erste Mechanikversuche wie man sieht. Hier nutze ich die oberen Lampen nicht oder nur sehr vereinzelt. Zum TeePulver... habe mir dafür irgend nen "hellbrauenen" besorgt, den kleingemahlen und dann nach ersten Versuchen noch ca 10% schwarzen Pulverlack zugemischt um ihn dunkler zu färben. Damit geht es soweit schon ziemlich gut, allerdings werden die Teile doch hier und da sehr brüchig, bin mir nicht sicher ob dies noch an den Einstellungen liegt, oder einfach daran das es nur dünnes Zucker ist gefühlt zieht er sich allerdings auch sehr schnell Feuchtigkeit, neigt doch schon zum verklumpen

gefühlt zieht er sich allerdings auch sehr schnell Feuchtigkeit, neigt doch schon zum verklumpen  aber soll ja auch nur ne übergangslösung sein. andere Varianten habe ich bisher noch nicht gefunden...