HexMax

geschrieben von Glatzemann

|

HexMax 03. November 2015 10:20 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Da mein Zweiter von der Mechanik her mittlerweile recht "stabil" funktioniert und ich vor der Herausforderung stehe, daß ich nur einen (qualitativ hochwertig) funktionierenden 3D-Drucker habe, muss eine Alternative her. Ich traue mich kaum größere Änderung an meinem Würfel zu machen, da dann immer die Gefahr besteht, daß ein Teil kaputt geht oder das etwas nicht passt und ich dann vor einem Problem stehe. Es ist halt immer etwas ungünstig, wenn der einzigst funktionierende 3D-Drucker seine eigenen (Ersatz-) Teile drucken muss.

Schöne wäre es auch, wenn ich für meine Firmware-Experimente auch einen Delta hätte, mit dem ich echt testen könnte. Die Kinemativ ist ja hier doch recht unterschiedlich.

Außerdem bin ich in der glücklichen Lage, daß ich (wenn ich meinen Ersten vollständig zerlege) mehr oder weniger einen kompletten Drucker in Einzelteilen hier stehen habe. Da ich schon immer die Eleganz eines Delta-Druckers bewundert habe und ich von toolson und Protoprinters Maschinen sehr begeistert bin, starte ich nun mit meiner nächsten persönlichen Herausforderung: Der HexMax.

Im Grunde habe ich nur zwei Vorgaben: Delta und ca. 1000mm Höhe.

Der Name ist dann auch ganz einfach: Hex wegen der Rahmenform und Max weil er (relativ) groß werden soll :-)

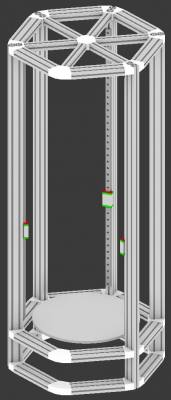

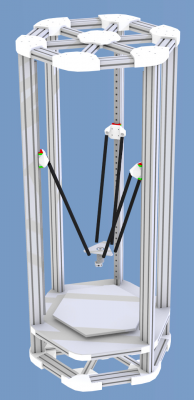

Ich habe mir da bereits seit einigen Wochen immer wieder Gedanken drüber gemacht und möchte diesmal einen etwas anderen Ansatz fahren. Ich verabschiede mich in diesem Projekt von meinem "evolutionären" Entwicklungsstil, der ja in meinem anderen Bautagebuch das ein oder andere mal kritisiert wurde und werde diesmal planen, teile fertigen/beschaffen und dann zusammenbauen. Starten möchte ich in diesem Thread heute mit einem Rendering des ersten Entwurf des Rahmens (auch wenn ich vorher bereits ein paar Varianten verworfen habe):

Ich plane den Rahmen aus 20x40 Alu-Profilen aufzubauen. Die Höhe wird bei ca. 1000mm liegen. Die Schlüsselweite wird vermutlich so um die 400mm liegen, das ist aber noch nicht genau berechnet. Druckbarer Bereich soll jedenfalls im Durchmesser ca. 300mm sein und die Höhe soll ebenfalls mindestens in diesem Bereich liegen. Ich habe das Modell parametrisch aufgebaut, so daß sich die Größen einfach anpassen lassen :-)

Die Elektronik, sowie das Netzteil sollen im unteren Bereich des Turms unterkommen. Dort sind momentan 100mm Platz vorgesehen.

Als Linearschienen setze ich die gleichen Hiwin-China-Klone ein, die ich auch für meine Z-Achse verwendet habe. Die Dinger haben sich in Sachen Preis-/Leistung für mich bewährt und viele andere setzen die ja ebenfalls ein. Ich habe hier drei 800mm Schienen mit MGN12H Wagen zur Verfügung.

Bei Motoren und Elektronik werde ich wieder auf bewährtes zurückgreifen und größtenteils vorrätig habe: 2.5A ACT-Motoren, Hall-Endstops, Bowden-Extruder mit MK8-Ritzel, E3D lite6 Hotend mit 0.4mm Düse, RADDS 1.5 mit RAPS128, mein FSR Board mit FSR402 Drucksensoren für ABL, 24V LED-Netzteil mit 16.7A, diverse Step-Down-Converter für evtl. notwendige 12V-Spannung, etc. Nichts besonderes hier.

Die Summe der Teile in der BOM liegen momentan bei ca. 1000€. Ich plane momentan ca. 6 Monate bis zum Projektende ein. Ich hoffe, daß der Drucker schon früher drucken wird :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Schöne wäre es auch, wenn ich für meine Firmware-Experimente auch einen Delta hätte, mit dem ich echt testen könnte. Die Kinemativ ist ja hier doch recht unterschiedlich.

Außerdem bin ich in der glücklichen Lage, daß ich (wenn ich meinen Ersten vollständig zerlege) mehr oder weniger einen kompletten Drucker in Einzelteilen hier stehen habe. Da ich schon immer die Eleganz eines Delta-Druckers bewundert habe und ich von toolson und Protoprinters Maschinen sehr begeistert bin, starte ich nun mit meiner nächsten persönlichen Herausforderung: Der HexMax.

Im Grunde habe ich nur zwei Vorgaben: Delta und ca. 1000mm Höhe.

Der Name ist dann auch ganz einfach: Hex wegen der Rahmenform und Max weil er (relativ) groß werden soll :-)

Ich habe mir da bereits seit einigen Wochen immer wieder Gedanken drüber gemacht und möchte diesmal einen etwas anderen Ansatz fahren. Ich verabschiede mich in diesem Projekt von meinem "evolutionären" Entwicklungsstil, der ja in meinem anderen Bautagebuch das ein oder andere mal kritisiert wurde und werde diesmal planen, teile fertigen/beschaffen und dann zusammenbauen. Starten möchte ich in diesem Thread heute mit einem Rendering des ersten Entwurf des Rahmens (auch wenn ich vorher bereits ein paar Varianten verworfen habe):

Ich plane den Rahmen aus 20x40 Alu-Profilen aufzubauen. Die Höhe wird bei ca. 1000mm liegen. Die Schlüsselweite wird vermutlich so um die 400mm liegen, das ist aber noch nicht genau berechnet. Druckbarer Bereich soll jedenfalls im Durchmesser ca. 300mm sein und die Höhe soll ebenfalls mindestens in diesem Bereich liegen. Ich habe das Modell parametrisch aufgebaut, so daß sich die Größen einfach anpassen lassen :-)

Die Elektronik, sowie das Netzteil sollen im unteren Bereich des Turms unterkommen. Dort sind momentan 100mm Platz vorgesehen.

Als Linearschienen setze ich die gleichen Hiwin-China-Klone ein, die ich auch für meine Z-Achse verwendet habe. Die Dinger haben sich in Sachen Preis-/Leistung für mich bewährt und viele andere setzen die ja ebenfalls ein. Ich habe hier drei 800mm Schienen mit MGN12H Wagen zur Verfügung.

Bei Motoren und Elektronik werde ich wieder auf bewährtes zurückgreifen und größtenteils vorrätig habe: 2.5A ACT-Motoren, Hall-Endstops, Bowden-Extruder mit MK8-Ritzel, E3D lite6 Hotend mit 0.4mm Düse, RADDS 1.5 mit RAPS128, mein FSR Board mit FSR402 Drucksensoren für ABL, 24V LED-Netzteil mit 16.7A, diverse Step-Down-Converter für evtl. notwendige 12V-Spannung, etc. Nichts besonderes hier.

Die Summe der Teile in der BOM liegen momentan bei ca. 1000€. Ich plane momentan ca. 6 Monate bis zum Projektende ein. Ich hoffe, daß der Drucker schon früher drucken wird :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 03. November 2015 10:57 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 2.469 |

bei der Grösse wäre eher volcano angesagt mit 1.2er Düse

Sonst wird der Bauraum nie voll.

Commercium ----> Ramps, RADDS, e3d-Hotends und Filament kauft man hier.. und neu auch Schrauben,Muttern und Unterlegscheiben

Probleme mit dem e3d und bei mir gekauft? Schickt es ein, ich teste es für euch ob es wirklich defekt ist

Print Quality Troubleshooting Guide hier lang..

Sonst wird der Bauraum nie voll.

Commercium ----> Ramps, RADDS, e3d-Hotends und Filament kauft man hier.. und neu auch Schrauben,Muttern und Unterlegscheiben

Probleme mit dem e3d und bei mir gekauft? Schickt es ein, ich teste es für euch ob es wirklich defekt ist

Print Quality Troubleshooting Guide hier lang..

|

Re: HexMax 03. November 2015 11:48 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der Würfel mit 200mm Kantenlänge und 0.25mm Layerhöhe, 60mm/s und 15% Honeycomb braucht aber mit fast 88h Druckzeit tatsächlich etwas lange  Das aber zum Beispiel braucht auf 40cm Höhe skaliert mit 0.25mm Layerhöhe und 100mm/s unter 90 Minuten. Super um z.B. kleine Lampenschirme zu drucken ;-)

Das aber zum Beispiel braucht auf 40cm Höhe skaliert mit 0.25mm Layerhöhe und 100mm/s unter 90 Minuten. Super um z.B. kleine Lampenschirme zu drucken ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Das aber zum Beispiel braucht auf 40cm Höhe skaliert mit 0.25mm Layerhöhe und 100mm/s unter 90 Minuten. Super um z.B. kleine Lampenschirme zu drucken ;-)

Das aber zum Beispiel braucht auf 40cm Höhe skaliert mit 0.25mm Layerhöhe und 100mm/s unter 90 Minuten. Super um z.B. kleine Lampenschirme zu drucken ;-)--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. November 2015 03:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Abonniert! Scheint ja wirklich ein Deltafieber ausgebrochen zu sein! Ich weiß ja nicht wieviel Zeit Du so in dieses Projekt pro Tag stecken willst, aber mein Delta hat bis dato wesentlich weniger Zeit verschluckt als mein(e) Spark Cubes. Der Aufbau ist einfach simpler, weniger Lager und bewegte Teile... Welchen Weg wirst Du bei den Rod Anlenkungen gehen? Ich werde erstmal bei IGUS Igubal bleiben und ohne montierte Riemen von Hand mal den Effektor in die Maximallagen bringen. Ich habe den Druckradius nie ausgetestet. Mit montierten Riemen/Motoren merkt man nicht wenn die Gelenke anschlagen, ich hatte immer Angst etwas kaputt zu machen... Wie Lars aber schon festgestellt hat, werden die Gelenke den Radius sicherlich einschränken.

Was auch immer wieder Kopfzerbrechen bereitet, ist die Auslegung der Rod-Länge. Da findet man ebenfalls sehr viele widersprüchliche Aussagen. Ich habe mich damals an den Winkel der Rods bei maximalen Druckradius orientiert und meine die so ausgelegt zu haben, daß ich bei den äussersten Punkten noch einen Winkel der Rods von etwa 60° habe...Ich habe aber auch schon von 58° und weniger gelesen.

An die Delta Besitzer, postet doch bitte mal Euren Delta Radius und passend dazu die Rod lenght. Ich fange mal an: Radius 182,2mm, Rod Lenght 370mm

Manu

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Was auch immer wieder Kopfzerbrechen bereitet, ist die Auslegung der Rod-Länge. Da findet man ebenfalls sehr viele widersprüchliche Aussagen. Ich habe mich damals an den Winkel der Rods bei maximalen Druckradius orientiert und meine die so ausgelegt zu haben, daß ich bei den äussersten Punkten noch einen Winkel der Rods von etwa 60° habe...Ich habe aber auch schon von 58° und weniger gelesen.

An die Delta Besitzer, postet doch bitte mal Euren Delta Radius und passend dazu die Rod lenght. Ich fange mal an: Radius 182,2mm, Rod Lenght 370mm

Manu

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 04. November 2015 03:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wenn alle Teile da sind, schafft man ja nen Delta in 2-4 Tagen aufzubauen (wenn es ein durchdachtes Design ist) und zu kalibrieren. Ich muss aber auch noch ein wenig auf das Budget achten. Diesen Monat kommen die Linearschienen (ich denke mal, daß die 3-6 Wochen Lieferzeit haben) und dann vielleicht nächsten Monat die Alu-Profile. Dann sind ja schon fast zwei Monate rum :-) Dann kommt noch ein wenig Planung, da denke ich auch mal, daß es locker noch 3-4 Wochen dauern wird, bis die perfekt ist. Wichtigster Punkt ist aber auch die Druckzeit für die Kunstoffteile. Momentan bin ich bei 23 Teilen plus Extruder. Da ich den Drucker momentan noch ungern alleine Drucken lasse, schaffe ich vermutlich nur 1-2 Teile pro Tag. Mit ein paar Fehlschlägen, Wartungszeiten und anderen Dingen die gedruckt werden wollen sind das ja dann auch schnell mal 4-6 Wochen. Und ich habe ja noch andere Projekte (FSR Board und meine Firmware, aber auch meinen Zweiten :-) ).

Ich möchte bei der Rod Anlenkung auf Magnet-Kugelköpfe setzen. Ich finde das System von Lars ausgezeichnet und denke, daß ich das in der Art nachbauen werde. Das hätte ja sogar den Vorteil, daß man mit unterschiedlichen Rod-Längen testen könnte.

Ich arbeite mich momentan noch in die Berechnung und Auslegung der Parameter ein. Ist ja ein sehr komplexes Thema. Ich habe mal ein wenig im Delta Bot Calculator rumgespielt und stehe da momentan bei einem Radius von 200mm bei einer Rod-Länge von 325mm. Die Rahmenhöhe steht bei 960mm (plus Fuß- und Kopfteil). Daraus ergibt sich laut der Simulation eine maximale Druckhöhe von 615mm. Der maximale Druckradius auf der X- und Y-Achse liegt dann bei 160mm. Also etwas größer als die geplanten 300mm, aber ein bisschen "Sicherheitsabstand" kann sicher nie schaden :-)

Beim Durcharbeiten der Delta-Informationen ist mir jedenfalls immer ins Auge gesprungen, daß man mit der Rod-Länge ja die Geschwindigkeit oder die Genauigkeit bevorzugen kann. Haltet ihr es für möglich, daß man sich drei Rod-Sätze baut. Einen für Geschwindigkeit, einen für Genauigkeit und einen Ausgewogenen, die man dann je nach aktueller Präferenz einfach wechselt? Mit den Magnetgelenken sollte dies ja relativ einfach möglich sein. Klar müsste die Firmware das auch unterstützen, aber hey: Ich hab das motorisierte ABL hinbekommen, da sollte es doch kein Problem sein Wechsel-Rods in Repetier zu implementieren (wenn's Sinn macht) :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich möchte bei der Rod Anlenkung auf Magnet-Kugelköpfe setzen. Ich finde das System von Lars ausgezeichnet und denke, daß ich das in der Art nachbauen werde. Das hätte ja sogar den Vorteil, daß man mit unterschiedlichen Rod-Längen testen könnte.

Ich arbeite mich momentan noch in die Berechnung und Auslegung der Parameter ein. Ist ja ein sehr komplexes Thema. Ich habe mal ein wenig im Delta Bot Calculator rumgespielt und stehe da momentan bei einem Radius von 200mm bei einer Rod-Länge von 325mm. Die Rahmenhöhe steht bei 960mm (plus Fuß- und Kopfteil). Daraus ergibt sich laut der Simulation eine maximale Druckhöhe von 615mm. Der maximale Druckradius auf der X- und Y-Achse liegt dann bei 160mm. Also etwas größer als die geplanten 300mm, aber ein bisschen "Sicherheitsabstand" kann sicher nie schaden :-)

Beim Durcharbeiten der Delta-Informationen ist mir jedenfalls immer ins Auge gesprungen, daß man mit der Rod-Länge ja die Geschwindigkeit oder die Genauigkeit bevorzugen kann. Haltet ihr es für möglich, daß man sich drei Rod-Sätze baut. Einen für Geschwindigkeit, einen für Genauigkeit und einen Ausgewogenen, die man dann je nach aktueller Präferenz einfach wechselt? Mit den Magnetgelenken sollte dies ja relativ einfach möglich sein. Klar müsste die Firmware das auch unterstützen, aber hey: Ich hab das motorisierte ABL hinbekommen, da sollte es doch kein Problem sein Wechsel-Rods in Repetier zu implementieren (wenn's Sinn macht) :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. November 2015 03:51 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Also wennn du willst, dann kann ich dir bei den Druckteilen helfen. Ich lass meinen auch über Nacht laufen.

Gruß

[www.facebook.com]

Power is nothing.....without control!

Gruß

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 04. November 2015 03:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das ist ein sehr nettes Angebot, vielleicht komme ich darauf zurück. Wird aber sicherlich noch einige Zeit dauern.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. November 2015 04:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Au Backe, nach dem o.a. Kalkulator sind meine Rods ja viel zu lang. Ich lande bei etwa 300mm und habe 370mm. Irgendwie werden meine guten Druckergebnisse immer erstaunlicher...

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 04. November 2015 05:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

|

Re: HexMax 04. November 2015 10:12 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wie habt ihr denn die Längen berechnet?

Ich hab jedenfalls keine Ahnung, ob das Teil "gute" Werte ausspuckt. Irgendwie finde ich noch nichts wirklich anständiges darüber...

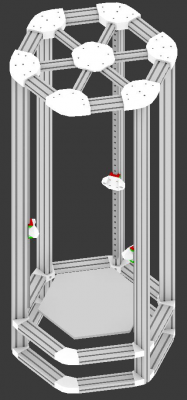

Ich habe in der Zwischenzeit die obere Etage des Rahmens "verfeinert" und Bohrungen für eine Menge Schrauben vorgesehen. Diverse Versteifungen sind eingebaut und ich denke, daß ich diese Kunstoffteile erstmal abhake und mich nun den anderen Etagen widmen werde. Eine kurze Berechnung hat gezeigt, daß die Druckzeit für diese sieben Kunstoffteile wohl bei ca. 13:00 Stunden liegt und 163.5m Filament verschlingt (bei 30% Honeycomb Infill).

Dann habe ich noch eine erste Variante der Verbinder der Carriages gezeichnet. Hier werden Stahlkugeln verschraubt oder verklebt um die Magnethalter der Rods aufzunehmen. Gibt es eigentlich eine sinnvolle Regel für den Abstand der Rods an dieser Stelle?

Wie ich in meinen anderen Threads schon mal angemerkt habe, mache ich die Planung ja mit Blender. Schön ist, daß Blender ein sehr mächtiges Tool ist und beispielsweise eine inverse Kinematic eingebaut hat. Man kann aber auch für die einzelnen Modelle Constraints einrichten und es gibt sogar eine Physik-Engine :-) So kann ich den Delta schon mal simulieren, bevor irgendwas aufgebaut wurde.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich hab jedenfalls keine Ahnung, ob das Teil "gute" Werte ausspuckt. Irgendwie finde ich noch nichts wirklich anständiges darüber...

Ich habe in der Zwischenzeit die obere Etage des Rahmens "verfeinert" und Bohrungen für eine Menge Schrauben vorgesehen. Diverse Versteifungen sind eingebaut und ich denke, daß ich diese Kunstoffteile erstmal abhake und mich nun den anderen Etagen widmen werde. Eine kurze Berechnung hat gezeigt, daß die Druckzeit für diese sieben Kunstoffteile wohl bei ca. 13:00 Stunden liegt und 163.5m Filament verschlingt (bei 30% Honeycomb Infill).

Dann habe ich noch eine erste Variante der Verbinder der Carriages gezeichnet. Hier werden Stahlkugeln verschraubt oder verklebt um die Magnethalter der Rods aufzunehmen. Gibt es eigentlich eine sinnvolle Regel für den Abstand der Rods an dieser Stelle?

Wie ich in meinen anderen Threads schon mal angemerkt habe, mache ich die Planung ja mit Blender. Schön ist, daß Blender ein sehr mächtiges Tool ist und beispielsweise eine inverse Kinematic eingebaut hat. Man kann aber auch für die einzelnen Modelle Constraints einrichten und es gibt sogar eine Physik-Engine :-) So kann ich den Delta schon mal simulieren, bevor irgendwas aufgebaut wurde.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. November 2015 10:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

|

Re: HexMax 04. November 2015 11:17 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 495 |

Wegen der Düse:

[blog.zhdk.ch]

Deltatower hat die mal Herstellen lassen, keine Ahnung ob die die noch verkaufen. Hatte glaub eine Breite von 2mm oder so. Wurde für Ihren 2m Delta Hergestellt.

#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

[blog.zhdk.ch]

Deltatower hat die mal Herstellen lassen, keine Ahnung ob die die noch verkaufen. Hatte glaub eine Breite von 2mm oder so. Wurde für Ihren 2m Delta Hergestellt.

#########################################################

3D-Board.ch - Deine Schweizer Community rund um 3D Druck & 3D Scan

#########################################################

Meine Dienstleistungen rund um den 3D Druck

#########################################################

|

Re: HexMax 04. November 2015 11:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

|

Re: HexMax 04. November 2015 15:51 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Quote

Glatzemann

Wie habt ihr denn die Längen berechnet?

Ich habe das am aufgebauten Rahmen mit montierten Linearführungen und Rodhalter gemacht.

Wagen so weit runter ( mit Sicherheitsabstand ) und dann die Diagonale gemessen bis zur Hotendaufnahme die am angestrebten max. Radius liegt.

(Aufgelegt mit abstand/Hotendlänge auf druckbett).

Das ganze dann natürlich in einem gesunden Winkel, nicht das die Rods waagerecht bei max. Radius stehen

Da ich auch Kugelgelenke verwendete, brauchte ich nicht auf Winkel von Kugeklöpfen achten….ist eh das beste meiner meinung nach. Dann die Rods komplett fertiggestellt und mit den Kugeln an beiden enden die tatsächliche Länge gemessen. So kann man die Rods sehr genau und gleichmäßig einstellen. Da die Rods eh nicht mittig auf der Kugel sitzen, ist Messen/nachbessern nötig.

Gruß

|

Re: HexMax 04. November 2015 16:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Du hast da eine interessante Riemenführung, kannst du die mal genauer zeigen? Lenkst du den Riemen mehrfach um, um auf die Rückseiten über die Idler laufen zu lassen?

Hier noch mal ein anständiges Rendering des aktuellen Stand. Ist nur ein klein wenig weiter, aber dafür hübscher :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Hier noch mal ein anständiges Rendering des aktuellen Stand. Ist nur ein klein wenig weiter, aber dafür hübscher :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. November 2015 16:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Oben und unten gehört meiner Meinung nach eine gelaserte oder gefräste Platte drauf, so exakt wie möglich, am besten noch mit Aussparungen wo die Profile reinpassen und sich nicht mehr rühren können. Druckteile als Konstruktionsteile sind gerade beim Rahmen keine gute Wahl.

Sechseckige Druckplatte sieht schick aus und ist sicherlich machbar. Sechseckige Silikonheizmatte wird dann schon speziell

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Sechseckige Druckplatte sieht schick aus und ist sicherlich machbar. Sechseckige Silikonheizmatte wird dann schon speziell

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: HexMax 04. November 2015 17:07 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

@ Glatzemann:

Viele Teile des Entwurfs kommen mir bekannt vor.

Wenn du die Linearschienen von der von mir empfohlene Adresse per DHL bestellt hast, sind die in unter 10 Tagen da.

MagRods: Mach es. Nichts anderes.

WechselRods: Lass es. Vermutlich wirst du nie wechseln wenn du ausgewogene Rods verwendest.

So ein Delta ist viel schneller als dein Hotend und andere mechanische Grenzen es zulassen.

Präzision ist eigentlich kein Thema, so lange dir klar ist wo auf dem Druckbett du deine Teile positionierst.

Anstatt Rods zu wechseln kannst du einfach deine Teile auf der Druckfläche verschieben und so jeweils die Vorteile in Anspruch nehmen.

Mal davon ab: Das mit der gesteigerten Präzision am Randbereich stimmt auch nur bedingt. Ein Würfel hat da, abhängig von der Position am Randbereich 2 tolle und 2 weniger tolle Seiten.

Bin momentan zeitlich sehr eingeschränkt. Deswegen nur kurz und aus dem Gedächtnis (ich schaue das gerne bei Zeit nochmals genau nach):

Winkel / Länge der Rods:

Mehrfach habe ich hier schon die Links zu mathematischen Analysen der Deltakinematik gepostet. Da steht alles drin.

Wenn ich mich recht erinnere, sollte der flachste Winkel eines Rods (Druck am Randbereich) 20° nicht unterschreiten.

Die Rodlänge sollte also anhand der der maximalen Auslenkung definiert werden.

Riemenführung:

Von einer Riemenführung wie Palim würde ich, nach meinen Erfahrungswerten, abraten.

Die Präzision ist weniger ein Problem, die Riemenlänge macht es problematisch.

Wenn es präziser sein soll: 400 Fullstep Stepper nehmen und das microstepping halbieren.

Thema Größe:

Ein 1m Delta (steht ja bei mir) ist ohne richtige dicke Düse uninteressant. Ein etwas größer Lampenschirm ist bei mir mit 0,2 Layern und guter Qualität (also nicht Vollgas) 36 Stunden auf dem Drucker gewesen. Dabei habe ich den Bauraum vermutlich nicht 30% ausgenutzt. Aus genau diesen Gründen, bekommt mein nächster nur 300 mm Druckhöhe. Das reicht für 99,8% aller Drucke mehr als aus.

Wer so einen riesen Delta ausnutzen will kommt um Düsengrößen jenseits der 1mm nicht herum.

Allerdings wird die Oberfläche dann so riffelig, dass die Teile nur ein äusserst begrenztes Einsatzspektrum haben.

@palim: Wenn die Rods nicht mittig auf der Kugel sitzen, ist da irgendwas überhaupt nicht gut.

1-mal bearbeitet. Zuletzt am 04.11.15 17:09.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Viele Teile des Entwurfs kommen mir bekannt vor.

Wenn du die Linearschienen von der von mir empfohlene Adresse per DHL bestellt hast, sind die in unter 10 Tagen da.

MagRods: Mach es. Nichts anderes.

WechselRods: Lass es. Vermutlich wirst du nie wechseln wenn du ausgewogene Rods verwendest.

So ein Delta ist viel schneller als dein Hotend und andere mechanische Grenzen es zulassen.

Präzision ist eigentlich kein Thema, so lange dir klar ist wo auf dem Druckbett du deine Teile positionierst.

Anstatt Rods zu wechseln kannst du einfach deine Teile auf der Druckfläche verschieben und so jeweils die Vorteile in Anspruch nehmen.

Mal davon ab: Das mit der gesteigerten Präzision am Randbereich stimmt auch nur bedingt. Ein Würfel hat da, abhängig von der Position am Randbereich 2 tolle und 2 weniger tolle Seiten.

Bin momentan zeitlich sehr eingeschränkt. Deswegen nur kurz und aus dem Gedächtnis (ich schaue das gerne bei Zeit nochmals genau nach):

Winkel / Länge der Rods:

Mehrfach habe ich hier schon die Links zu mathematischen Analysen der Deltakinematik gepostet. Da steht alles drin.

Wenn ich mich recht erinnere, sollte der flachste Winkel eines Rods (Druck am Randbereich) 20° nicht unterschreiten.

Die Rodlänge sollte also anhand der der maximalen Auslenkung definiert werden.

Riemenführung:

Von einer Riemenführung wie Palim würde ich, nach meinen Erfahrungswerten, abraten.

Die Präzision ist weniger ein Problem, die Riemenlänge macht es problematisch.

Wenn es präziser sein soll: 400 Fullstep Stepper nehmen und das microstepping halbieren.

Thema Größe:

Ein 1m Delta (steht ja bei mir) ist ohne richtige dicke Düse uninteressant. Ein etwas größer Lampenschirm ist bei mir mit 0,2 Layern und guter Qualität (also nicht Vollgas) 36 Stunden auf dem Drucker gewesen. Dabei habe ich den Bauraum vermutlich nicht 30% ausgenutzt. Aus genau diesen Gründen, bekommt mein nächster nur 300 mm Druckhöhe. Das reicht für 99,8% aller Drucke mehr als aus.

Wer so einen riesen Delta ausnutzen will kommt um Düsengrößen jenseits der 1mm nicht herum.

Allerdings wird die Oberfläche dann so riffelig, dass die Teile nur ein äusserst begrenztes Einsatzspektrum haben.

@palim: Wenn die Rods nicht mittig auf der Kugel sitzen, ist da irgendwas überhaupt nicht gut.

1-mal bearbeitet. Zuletzt am 04.11.15 17:09.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 05. November 2015 02:53 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Quote

toolson

@ Glatzemann:

Viele Teile des Entwurfs kommen mir bekannt vor.

Quote

toolson

Wenn du die Linearschienen von der von mir empfohlene Adresse per DHL bestellt hast, sind die in unter 10 Tagen da.

Ich hab die nicht bei deiner Adresse bestellt, sondern bei meiner. Die waren da nochmal etwas günstiger und ich bin mit der Qualität der kurzen Schienen die ich da bestellt habe absolut zufrieden. Da die Transaktion per PayPal abgelaufen ist habe ich ja Käuferschutz, falls da doch irgendwas krumm laufen sollte.

Quote

toolson

WechselRods: Lass es. Vermutlich wirst du nie wechseln wenn du ausgewogene Rods verwendest.

So ein Delta ist viel schneller als dein Hotend und andere mechanische Grenzen es zulassen.

Präzision ist eigentlich kein Thema, so lange dir klar ist wo auf dem Druckbett du deine Teile positionierst.

Anstatt Rods zu wechseln kannst du einfach deine Teile auf der Druckfläche verschieben und so jeweils die Vorteile in Anspruch nehmen.

Mal davon ab: Das mit der gesteigerten Präzision am Randbereich stimmt auch nur bedingt. Ein Würfel hat da, abhängig von der Position am Randbereich 2 tolle und 2 weniger tolle Seiten.

Ich habe mir das schon fast gedacht. Aber wenigstens kann man die Magnet Rods problemlos gegen andere austauschen, wenn die erste Version nicht perfekt ist :-)

Quote

toolson

Bin momentan zeitlich sehr eingeschränkt. Deswegen nur kurz und aus dem Gedächtnis (ich schaue das gerne bei Zeit nochmals genau nach):

Winkel / Länge der Rods:

Mehrfach habe ich hier schon die Links zu mathematischen Analysen der Deltakinematik gepostet. Da steht alles drin.

Wenn ich mich recht erinnere, sollte der flachste Winkel eines Rods (Druck am Randbereich) 20° nicht unterschreiten.

Die Rodlänge sollte also anhand der der maximalen Auslenkung definiert werden.

Die drei Artikel habe ich mir schon mehrfach durchgelesen und denke auch, daß ich die verstanden habe. Hier, damit es auch wirklich jeder mitbekommt nochmal:

- Delta Printer Kinematics Part 1 – Calibration and Leveling

- Delta Printer Kinematics Part 2 – Towards an Optimal Design

- Delta Printer Kinematics Part 3 – Calibration Curses

Ich versuche halt - wie viele, viele andere anscheinend auch - die Formel zu finden. Parameter eingeben, Ergebnis rausbekommen :-) Scheinbar gibt es aber kein Patentrezept. Das mit den 20° habe ich auch schon öfters gelesen. Dann noch die 57°-60°. Vermutlich landet man dann irgendwann bei "Versuch macht klug" :-) Wenn ich ein Patentrezept finden sollte, dann möchte ich das jedenfalls gerne auf einer Website veröffentlichen, damit andere davon profitieren können.

Quote

toolson

Riemenführung:

Von einer Riemenführung wie Palim würde ich, nach meinen Erfahrungswerten, abraten.

Die Präzision ist weniger ein Problem, die Riemenlänge macht es problematisch.

Wenn es präziser sein soll: 400 Fullstep Stepper nehmen und das microstepping halbieren.

Ich hatte mir sowas in der Art auch schon gedacht, der Riemen müsste ja 50% länger sein, wenn ich das richtig sehe.

Ich spiele momentan mit dem Gedanken, daß ich in der ersten Version mal Tests mit einer Fishing Line machen werde. Ich habe alles dafür da, kostet mich also nichts. Und wenn es nicht passt, ist der Umbau auf Riemen ja kein Akt. Pulleys und Flanschlager montieren und Riemen spannen. Für die Lösung müsste ich allerdings noch ein Pulley und die langen Riemen kaufen.

Quote

toolson

Thema Größe:

Ein 1m Delta (steht ja bei mir) ist ohne richtige dicke Düse uninteressant. Ein etwas größer Lampenschirm ist bei mir mit 0,2 Layern und guter Qualität (also nicht Vollgas) 36 Stunden auf dem Drucker gewesen. Dabei habe ich den Bauraum vermutlich nicht 30% ausgenutzt. Aus genau diesen Gründen, bekommt mein nächster nur 300 mm Druckhöhe. Das reicht für 99,8% aller Drucke mehr als aus.

Wer so einen riesen Delta ausnutzen will kommt um Düsengrößen jenseits der 1mm nicht herum.

Allerdings wird die Oberfläche dann so riffelig, dass die Teile nur ein äusserst begrenztes Einsatzspektrum haben.

Klar, die Simulation spuckt eine Druckhöhe von 615mm aus. Bei der Simulation sind aber natürlich einige Faktoren noch nicht berücksichtigt. Die exakte Rod Länge die man später tatsächlich einsetzt kann die Druckhöhe natürlich noch mal deutlich senken. Ich glaube die Erfahrung hat hier schon der ein oder andere gemacht. Dann ist mir in der Simulation aufgefallen, daß dort kein Hotend berücksichtigt wird. Alleine dadurch gehen ja schnell mal 60-80mm Druckhöhe verloren. Dann kommt da ja noch ein gewisser Bereich hinzu, in dem man z.B. die Endstops und Riemenspanner einstellen muss, damit man gut justieren kann und nicht zuletzt sind dort auch die Größe der Carriages nicht wirklich berücksichtigt. Ich denke mal, daß sich das im echten Leben dann so auswirkt, daß die erreichbare Druckhöhe eher bei 400mm liegt.

Das ist mir aber im Endeffekt auch alles relativ egal. Es geht mir nicht darum, eine extreme Druckhöhe zu erreichen. Viel wichtiger ist mir die Grundfläche. Ich plane da mit einer runden Fläche von 300mm. Darin kann ich ein rechteckiges Objekt von maximal ca. 200x200mm unter bringen. Schmalere Objekte können also etwas länger werden. Und bereits aus diesen Parametern ergibt sich ja bereits eine gewisse Höhe. Dann habe ich bei den Schienen noch "den sicheren Weg" gewählt. Vermutlich reichen auch 700mm Schienen, vielleicht sogar 600mm Schienen. Die drei 600er Schienen sind aber auch nur gut 10-15€ günstiger. Dann lieber doch die langen :-) Wenn ich nachher die 300mm Höhe erreiche, dann kann ich gut schlafen. Was höheres als 100mm habe ich aber bisher auch noch nie gedruckt, von daher ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. November 2015 05:18 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Bedenke dass Deine maximale Druckhöhe auch abhängig von der Dimension der Teile in X/Y ist! Die Gleiter müssen halt im Randbereich wesentlich weiter verfahren können... Sprich wenn Du Deinen maximalen Druckradius zugrunde legst, muß man schauen wan dannn ein Carriage oben anschlägt. Das ist halt wiederum von Deiner Rod-Länge abhängig... Mein höchstes Teil war knapp 30 cm, aber das bei nur 50x40mm X/Y.

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 05. November 2015 06:34 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wie erwartet habe ich mich auch vollkommen vertan :-) Ich habe die Höhe im DeltaBot Calculator falsch eingeben. Die war deutlich größer als meine Schienen lang sind, was ja nicht wirklich möglich ist. Mit Schienenlänge komme ich da nur noch auf 455mm Druckhöhe.

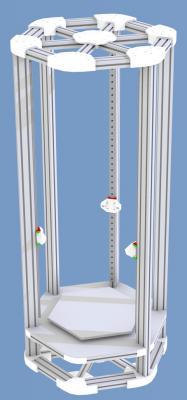

Ich habe dann die dort errechnete Rod-Länge mal in das Modell eingebaut und ein E3D v6 Mock "montiert". Damit komme ich dann nur noch auf eine Druckhöhe von ca. 400mm. Dabei habe ich den Hinweis von Protoprinter noch nicht berücksichtigt. Dadurch dürfte die erreichbare Höhe nochmal etwas sinken. Aber immerhin: Immer noch über den geplanten 300mm :-)

Irgendwie fehlt mir aber immer noch der "Beweis", daß ich mich da auf dem richtigen Weg befinde. Ich lese mir jetzt noch mal die drei verlinkten Dokumente durch :-)

EDIT: Die Rod-Länge (325mm) ist momentan übrigens gleich dem diagonalen Abstand zwischen den Türmen. Als Referenzpunkt habe ich dabei die erste, vertikale Bohrung im Alu-Profil genommen. Ich denke, daß ich aber als Referenzpunkt die Mitte zwischen den Rod-Aufhängungen nehmen müsste, oder liege ich da falsch? Irgendwo stand dann: Davon 80% als Daumenwert.

1-mal bearbeitet. Zuletzt am 05.11.15 06:38.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe dann die dort errechnete Rod-Länge mal in das Modell eingebaut und ein E3D v6 Mock "montiert". Damit komme ich dann nur noch auf eine Druckhöhe von ca. 400mm. Dabei habe ich den Hinweis von Protoprinter noch nicht berücksichtigt. Dadurch dürfte die erreichbare Höhe nochmal etwas sinken. Aber immerhin: Immer noch über den geplanten 300mm :-)

Irgendwie fehlt mir aber immer noch der "Beweis", daß ich mich da auf dem richtigen Weg befinde. Ich lese mir jetzt noch mal die drei verlinkten Dokumente durch :-)

EDIT: Die Rod-Länge (325mm) ist momentan übrigens gleich dem diagonalen Abstand zwischen den Türmen. Als Referenzpunkt habe ich dabei die erste, vertikale Bohrung im Alu-Profil genommen. Ich denke, daß ich aber als Referenzpunkt die Mitte zwischen den Rod-Aufhängungen nehmen müsste, oder liege ich da falsch? Irgendwo stand dann: Davon 80% als Daumenwert.

1-mal bearbeitet. Zuletzt am 05.11.15 06:38.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. November 2015 09:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Kurze Frage,

Müssen die Schienen so viel länger sein ? warum nicht die 600mm

Wenn die unteren 20CM doch eh nie vom Schlitten erreicht werden?

1-mal bearbeitet. Zuletzt am 05.11.15 09:38.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

Müssen die Schienen so viel länger sein ? warum nicht die 600mm

Wenn die unteren 20CM doch eh nie vom Schlitten erreicht werden?

1-mal bearbeitet. Zuletzt am 05.11.15 09:38.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 05. November 2015 09:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die könnte man tatsächlich kürzer machen, bzw. den Rahmen wieder etwas "in die Höhe ziehen". Ich hab nur zur Sicherheit die längeren genommen. Zu lang ist ja nicht so schlimm, zu kurz schon eher :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. November 2015 10:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 30 |

Wenn ich so die Druckteile sehe und die benötigte Zeit um diese herzustellen (gerade und winklig) ist vielleicht die Benutzung von ITEM R30/60-60° garnicht mal so abwegig oder.

So ist mein digitaler Plan :-D . Gibt aber noch ein paar adaptionen, um die Führungen in den innen liegenden Rundungen zu befestigen.

1-mal bearbeitet. Zuletzt am 05.11.15 10:16.

So ist mein digitaler Plan :-D . Gibt aber noch ein paar adaptionen, um die Führungen in den innen liegenden Rundungen zu befestigen.

1-mal bearbeitet. Zuletzt am 05.11.15 10:16.

|

Re: HexMax 05. November 2015 10:20 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Auch nice... Was kosten denn die Profile so? "Mein" Rahmen kommt in der bisher gezeigten Version auf knapp über 60€ (zzgl. Schrauben und Druckteile). Für die Druckteile plane ich ein ca. 1kg PETG ein, allerdings kann da noch einiges optimiert werden und an der ein oder anderen Stelle kann sicherlich noch etwas Material weggenommen werden.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. November 2015 10:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 30 |

Quote

Glatzemann

Auch nice... Was kosten denn die Profile so?

Tja da hab ich zur Zeit nur den Listenpreis von etwas über 19 Euro für den lfm. Wenn das Projekt durch ist kann ITEM mal im Büro einen Kaffee trinken und wir werden die Sache mal im gesamten durchsprechen. Aber wollte dich nur drauf hinweisen das du bis zu 1000 € einplanst, da möchtest du nicht das deine Geometrie von Kunststoffverbindern vorgegeben wird oder

Den Verbrauch von Filament habe ich im Druckerbau nie eingerechnet, es musste einfach gut sein mehr nicht. War aber die letzten male etwas eintäuscht über mein eigenes Gerät (wenn es mal dem Winkelmessertest standhalten sollte). Deswegen wird die nächste Maschine ein Kunststoffverächter

(soll nur Kunststoff drücken nicht aus diesem bestehen)

(soll nur Kunststoff drücken nicht aus diesem bestehen)1-mal bearbeitet. Zuletzt am 05.11.15 10:53.

|

Re: HexMax 05. November 2015 14:24 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Quote

3DPSP

Kurze Frage,

Müssen die Schienen so viel länger sein ? warum nicht die 600mm

Wenn die unteren 20CM doch eh nie vom Schlitten erreicht werden?

Vorsicht. Es wird nicht genutzt wenn das Hotend in der Mitte ist, wenn allerdings der äußere Rand angefahren wird, geht ein Schlitten tiefer….

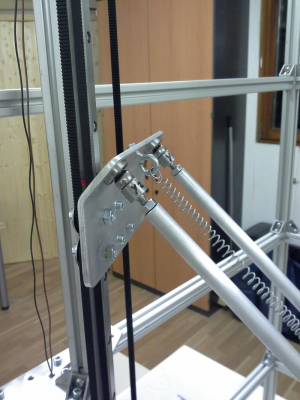

"Du hast da eine interessante Riemenführung, kannst du die mal genauer zeigen? Lenkst du den Riemen mehrfach um, um auf die Rückseiten über die Idler laufen zu lassen?"

Habe hier noch ein altes Video rausgekramt : [youtu.be]

Ja, habe ihn am Idler über ein Kugellager laufen lassen, dadurch hatte ich einen Flaschenzug Effekt, doppelter Weg an E/steps = 160/mm bei 16 Teilung. So kann mit einfachen mitteln die auflösung erhöhen, er hat sehr genau gedruckt. ( Habe ihn mittlerweile verkauft……. )

Hatte im Druckbild absulut kein Riemenschwingen, Ansonsten hatte ich auch schon mal überlegt, den Riemen der schwingt zwischen 3-4 Rollen laufen zu lassen….

Aber allgemein versuche ich von Zahnriemen ganz weg zu kommen und tendiere stark zu den Igus Steilspindeln….

|

Re: HexMax 05. November 2015 14:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 129 |

Das ist jetzt sehr interessant mit dem Flaschenzug Prinzip. Ich hätte jetzt gedacht, dass die gewonnene Auflösung sich durch die erhöhte Riemendehnung wieder ausgleicht. Hast du ein paar Bilder von Drucken die damit entstanden sind?

Steilspindeln hatte ich auch schon überlegt, aber nach all den Bedenken in diesem Forum bzgl. der Firma Igus... ich weiß ja nicht!

Steilspindeln hatte ich auch schon überlegt, aber nach all den Bedenken in diesem Forum bzgl. der Firma Igus... ich weiß ja nicht!

|

Re: HexMax 05. November 2015 15:09 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

|

Re: HexMax 05. November 2015 16:20 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Quote

ronaldofpv

Tja da hab ich zur Zeit nur den Listenpreis von etwas über 19 Euro für den lfm. Wenn das Projekt durch ist kann ITEM mal im Büro einen Kaffee trinken und wir werden die Sache mal im gesamten durchsprechen. Aber wollte dich nur drauf hinweisen das du bis zu 1000 € einplanst, da möchtest du nicht das deine Geometrie von Kunststoffverbindern vorgegeben wird oder

Das ist recht teuer, da würde ich auf ca. 200€ nur für den Rahmen kommen und damit die 1000€ locker sprengen. Außerdem sind mir die Winkelprofile nicht wirklich stabil genug. Ich habe hier bewusst auf 20x40 Profile gesetzt um die einzelnen Türme möglichst steif zu gestalten, ohne dabei auf sehr große, schwere Profile (z.B. 40x40 oder größer) zu setzen.

Planst du auch mit Linearschienen und wenn ja, wie willst du diese auf die Winkelprofile befestigen? Wenn ich die Profilgeometrie richtig erfasst habe, ist ein anbohren auf der Winkelinnenseite nicht möglich.

Quote

ronaldofpv

Den Verbrauch von Filament habe ich im Druckerbau nie eingerechnet, es musste einfach gut sein mehr nicht. War aber die letzten male etwas eintäuscht über mein eigenes Gerät (wenn es mal dem Winkelmessertest standhalten sollte). Deswegen wird die nächste Maschine ein Kunststoffverächter(soll nur Kunststoff drücken nicht aus diesem bestehen)

Ich persönlich mag es eher minimalistisch und nach dem RepRap-Gedanken. Alles aus Metall fräsen zu lassen widerspricht in meinen Augen dem RepRap-Gedanken und den finde ich nach wie vor extrem interessant. Es ging mir von Anfang an darum, daß ich eine Maschine baue, die möglichst viele ihrer Teile selbst erzeugen kann oder halt Teile für Geschwister und Nachkommen.

Meinen Ersten Drucker habe ich aus MDF-Platten aufgebaut, die ich dann per Hand angebohrt habe. Die Teile die da rauskamen waren nach einigen Verbesserungen so gut, daß ich daraus meinen Zweiten bauen konnte, der mittlerweile aufs Zehntel genaue Teile drucken kann und auch die Winkel werden ausreichend genau eingehalten. Zumindest für meine Verhältnisse und Ansprüche :-)

Ich habe eine Z-Achse konstruiert bei der man mit bloßem Auge keinerlei Wobbel mehr feststellen kann und die mich inklusive Motoren und allem drum und dran nicht mal 40€ gekostet hat. Wenn es da nach einigen hier aus dem Forum gegangen wäre, dann hätte ich locker das 10-20fache für die Achsen ausgeben können und es wäre nicht mal klar gewesen, ob das Ergebnis viel besser geworden wäre.

Ich bin nach wie vor davon überzeugt, daß auch mit Kunststoffteilen hervorragende Ergebnisse erzielt werden können und dafür gibt es hier im Forum genug Beweise.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 06. November 2015 03:00 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Glatzemann, Bilder von Hexagondruckteilen sprechen Bände... Auch wenn Eigenlob stinkt, aber meine Druckteile die ich vor dem aktuellen Umbau (noch mit IGUS Linearführungen) produziert habe, sind wirklich von ausserordentlicher Qualität. Mein SC XL hat da wirklich das Nachsehen - und die Teile sind auch schon verdammt gut! Wenn Du sauber aufbaust und kalibrierst, wirst Du eine Genauigkeit erzielen die mindestens Deinem GantryCube entspricht oder denen der ganzen anderen Cubes. zB. Jan hat Hexagon V2 Druckteile aus meinem V1 bekommen - der war was Maßhaltigkeit und Oberflächenqualität angeht sehr angetan...

Problematisch wird der Hexagon nur bei extrem schnellen Drucken die auch sehr in die Höhe gehen - da kann der Turm auch gerne mal schwingen... Lösungen habe ich ja schon zwei angegeben. Wenn ich soweit bin daß der Daeltabot (bewusst mit ae geschrieben, hängt mit meinem Nachnamen zusammen) wieder für sich selber druckt, werde ich pro Seite 2-3 Querverbinder aus einer Kombination aus 2x Druckteil und eingeklebtem Carbonstab als Verbinder einsetzten. Geklebt deshalb, weil sich so die Längen an allen Kanten selbstständig "finden" und über Nacht fixieren. Das lässt sich bei Interesse Anderer einfach nachrüsten für jede X-beliebige Abmessung - man muss halt nur die Stablänge anpassen...Ich weiß aber nicht, ob das überhaupt etwas bringt bzw. notwendig ist. Bisher waren meine IGUS Schienen der "Wackelkandidat"

1-mal bearbeitet. Zuletzt am 06.11.15 03:03.

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Problematisch wird der Hexagon nur bei extrem schnellen Drucken die auch sehr in die Höhe gehen - da kann der Turm auch gerne mal schwingen... Lösungen habe ich ja schon zwei angegeben. Wenn ich soweit bin daß der Daeltabot (bewusst mit ae geschrieben, hängt mit meinem Nachnamen zusammen) wieder für sich selber druckt, werde ich pro Seite 2-3 Querverbinder aus einer Kombination aus 2x Druckteil und eingeklebtem Carbonstab als Verbinder einsetzten. Geklebt deshalb, weil sich so die Längen an allen Kanten selbstständig "finden" und über Nacht fixieren. Das lässt sich bei Interesse Anderer einfach nachrüsten für jede X-beliebige Abmessung - man muss halt nur die Stablänge anpassen...Ich weiß aber nicht, ob das überhaupt etwas bringt bzw. notwendig ist. Bisher waren meine IGUS Schienen der "Wackelkandidat"

1-mal bearbeitet. Zuletzt am 06.11.15 03:03.

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.