HexMax

geschrieben von Glatzemann

|

Re: HexMax 06. November 2015 05:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

Hi,

wenn das Teil einen festen Stellplatz hat, könnte man ja auch eine Seite mit Halterungen für die Wand ausrüsten.

Ist eigentlich mein Ziel wenn ich einen aufbaue.

Somit wird er entweder in die Ecke gestellt oder halt nur an einer Wand und bekommt eine schnell zu lösende Halterung an der Wand.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

wenn das Teil einen festen Stellplatz hat, könnte man ja auch eine Seite mit Halterungen für die Wand ausrüsten.

Ist eigentlich mein Ziel wenn ich einen aufbaue.

Somit wird er entweder in die Ecke gestellt oder halt nur an einer Wand und bekommt eine schnell zu lösende Halterung an der Wand.

[www.3DPSP.de]

Ihr Webshop für Filament.

[www.facebook.com]

|

Re: HexMax 06. November 2015 07:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

|

Re: HexMax 06. November 2015 08:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Den senkrechten Rahmen meines ersten Prusa i3 hatte ich auch oben mit der Wand verschraubt, das war eine der besten Maßnahmen die ich bei dem Drucker ergriffen habe. Mittlerweile haben die ja alle einen Winkel als Stütze...Wenn die Ästhetik keine Rolle spielt und der stationär ist - warum nicht?

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 06. November 2015 12:12 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

Quote

ronaldofpv

Wenn ich so die Druckteile sehe und die benötigte Zeit um diese herzustellen (gerade und winklig) ist vielleicht die Benutzung von ITEM R30/60-60° garnicht mal so abwegig oder.

So ist mein digitaler Plan :-D . Gibt aber noch ein paar adaptionen, um die Führungen in den innen liegenden Rundungen zu befestigen.

Hi,

wie sieht den Dein Plan für die Verbindung der Profile aus, ist mit Sicherheit nicht ganz einfach, oder? ;-)

Gruß

nargos

|

Re: HexMax 06. November 2015 12:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

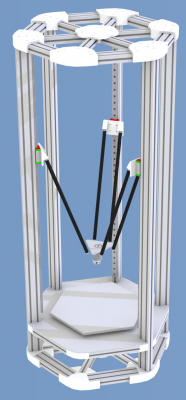

Hier noch mal ein aktuelleres Rendering. Ich habe mich allerdings mehr mit der Delta-Theorie beschäftigt, als mit dem Rahmen, daher haben sich nur kleine Details geändert :-)

Ich habe aber nun im Gespräch mit einem erfahrenen Delta-User und anhand vieler zusammengetragener Informationen eine ganz anschauliche Faustformel gefunden:

Natürlich spielen dann da noch ein paar andere Aspekte eine Rolle. Je größer der Abstand ist, desto länger werden natürlich auch die Arme und diese müssen steifer werden. Je schneller sich der Effektor bewegt, desto fester müssen die Riemen und der Rahmen sein. Und nicht zuletzt natürlich die ganz offensichtlichen Dinge wie Motor-Steps pro Umdrehung, Größe der Pulley-Übersetzung, etc.

Der Winkel zwischen der Effektor-Plattform und dem Rod, wenn man im 90° Winkel auf einen der Türme schaut sollte wohl am besten zwischen 57° und 63° betragen, wenn man einen guten Kompromiss zwischen Genauigkeit und Geschwindigkeit erreichen möchte. Bei mir sind die Rods momentan ein wenig zu lang würde ich sagen, da dieser Winkel bei mir ca. 64° beträgt.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe aber nun im Gespräch mit einem erfahrenen Delta-User und anhand vieler zusammengetragener Informationen eine ganz anschauliche Faustformel gefunden:

Quote

Je größer der Abstand des Effektors zum Carriage auf der Z-Achse ist, desto genauer kann der Delta drucken.

Je kleiner der Abstand des Effektors zum Carriage auf der Z-Achse ist, desto schneller kann der Effektor bewegt werden.

Natürlich spielen dann da noch ein paar andere Aspekte eine Rolle. Je größer der Abstand ist, desto länger werden natürlich auch die Arme und diese müssen steifer werden. Je schneller sich der Effektor bewegt, desto fester müssen die Riemen und der Rahmen sein. Und nicht zuletzt natürlich die ganz offensichtlichen Dinge wie Motor-Steps pro Umdrehung, Größe der Pulley-Übersetzung, etc.

Der Winkel zwischen der Effektor-Plattform und dem Rod, wenn man im 90° Winkel auf einen der Türme schaut sollte wohl am besten zwischen 57° und 63° betragen, wenn man einen guten Kompromiss zwischen Genauigkeit und Geschwindigkeit erreichen möchte. Bei mir sind die Rods momentan ein wenig zu lang würde ich sagen, da dieser Winkel bei mir ca. 64° beträgt.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 06. November 2015 14:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich plane übrigens die Elektronikbox im Fuß und die freien Profile am oberen Ende des Turms mit Alu oder Dibond zu verkleiden. Das könnte dann ungefähr so aussehen. Die Platten werden dann nur "eingeschoben".

Und für das Display und die Bedieneinheit habe ich auch schon eine Idee, aber das wird noch nicht verraten :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Und für das Display und die Bedieneinheit habe ich auch schon eine Idee, aber das wird noch nicht verraten :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 07. November 2015 11:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 189 |

Quote

ronaldofpv

Wenn ich so die Druckteile sehe und die benötigte Zeit um diese herzustellen (gerade und winklig) ist vielleicht die Benutzung von ITEM R30/60-60° garnicht mal so abwegig oder.

So ist mein digitaler Plan :-D . Gibt aber noch ein paar adaptionen, um die Führungen in den innen liegenden Rundungen zu befestigen.

DIe von Dir gezeigte Variante erschient mir auch sehr stabil und empfehlenswert!

Die hier angesprochenen Schwierigkeiten beim Verbinden der Profil-Elemente sehe ich nicht,

denn es gibt sowohl von Bosch-rexroth, als auch von Item und beinahe allen anderen Firmen, die Aluminium-Profile im Programm haben mannigfaltige Verbindersysteme,

mit deren Hilfe sich sehr stabile Lösungen erstellen lassen.

So z.B. Motedis mit den sog. Automatikverbindern

[www.motedis.com]

Diese lassen sich überall verwenden, wo 2 Profile im 90° Winkel aufeinanderstoßen und sorgen für eine kraftschlüssige Verbindung.

Angestachelt von deinem kleinen Bild frage ich doch glatt mal - Warum überhaupt die Profile an den Eckverbindern anbringen wollen?

Setze einfach nochmal "normale" Profile vertikal genau auf der Hälfte der Strecke zwischen die Seitenteile ein und du hast profile auf denen du problemlos die Schienen motnieren kannst.

Wenn man solch einen Aufbau realisiert, muss man auch die 60° Profile allesamt nur jeweils als kurze Verbindungstücke nutzen und die mittelhalbierenden Profile mit den Linearschienen übernehmen die stabilisierenden Funktionen.

Bei Gelegenheit bau ich das ganze mal in der CAD und stell nen Bild davon ein.

Ich würde - wenn ich mir nochmal einen weiteren Deltadrcuker baue, versuchen, ausschließlich Aluteile im Rahmen zu verbauen und hierfür bieten die großen Profilhersteller ausreichend Möglichkeiten an.

Druckteile haben gerade bei den großen vertikalen die Neigung dazu im betrieb sich deutlich mehr zu verformen als Aluminiumprofilzuschnitte.

Gruß,

Alexander

1-mal bearbeitet. Zuletzt am 07.11.15 11:39.

|

Re: HexMax 08. November 2015 03:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Die Automatikverbinder sind ja klasse.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: HexMax 08. November 2015 12:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 30 |

|

Re: HexMax 09. November 2015 04:23 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Zu den "Full-Metal-Teilen": Ich habe keine Möglichkeit Alu-Verbinder herstellen zu lassen, so wie ich sie brauchen/haben möchte. Und bei einem Auftragsfertiger würden da einige hundert Euro zusammen kommen. Das ist also kein Thema für mich. Ich denke aber auch, daß dies nicht unbedingt notwendig ist. Die Profile und Verbinder aus Kunststoff haben eine ausreichende Steifigkeit an den Stellen, bei denen es wichtig ist, so daß ich denke, daß man praktisch keinen Unterschied im späteren Druckbild sieht. Ich habe mir da einige Tage lang die Mühe gemacht und die zu erwartenden Bewegungen im Turm zu berechnen bzw. eher gesagt anzunähern. Das meiner Meinung nach "Worst-Case-Szenario" mit nur einer einzigen Alu-Strebe, ohne die montierte Linearschiene (die zusätzliche Steifigkeit liefert) ist schon im annehmbaren Bereich...

Zu den Automatikverbindern: Ja, die sind echt schick, allerdings auch nicht die Ideallösung in meinen Augen. Man braucht eine gewisse Menge Platz um die anständig befestigen zu können. Man muss halt mit einem Inbus mit Kugelkopf relativ flach in das Profil "eintauchen" um die Schraube anziehen zu können. Oft verkratzt man sich dabei auch noch die Alu-Profile und in Sachen Festigkeit bin ich von den Teilen auch nicht zu 100% überzeugt. Noch dazu sind die relativ teuer (>1€ pro Stück). Bei meinem Turm habe ich das mal überschlagen und würde da auf weit über 100€ nur für die Automatikverbinder kommen. Das ist es mir nicht wert.

Zur Befestigung der Linearschiene an den Item-Profilen: Für mich kommt nicht in Frage, daß ich zwischen die Hexagon-Streben noch weitere Streben setze, um darauf die Linearschienen zu befestigen. Die hexagonale Struktur hat ja einen Sinn und ist Teil des Stabilitäts- und vor allem Ausrichtungskonzepts. Es geht darum, daß die drei Türme an der exakt richtigen Stelle positioniert sind und steif verstrebt sind. Wenn ich nun neue Profile dazwischen packe, dann sind die nicht Teil des steifen Rahmens. Wenn ich es so machen wollte, dann würde ich die Türme in einem Dreieck verstreben (das namensgebende Delta halt) und in eine Röhe aus Plexiglas oder ähnlichem packen. Das ist aber weder mein Ziel, noch denke ich, daß dies eine Idee des Hexagon (v1 und/oder v2) ist. Für mich sind die - obwohl ich zugebe, daß die Profile ziemlich geil aussehen - Item-Profile für einen Hexagon mit Linearschienen ungeeignet. Man kann halt einfach nicht die Linearschienen an der Stelle einfach befestigen, an der es notwendig wäre.

Zum Delta allgemein: In meinen Augen ist einer der Vorteile des Delta, daß wir einen relativ unkomplizierten und sehr günstigen Aufbau der Hardware bzw. des Rahmens haben. Ein paar Alu-Profile, eine Elektronik, drei Motoren, drei Riemen, drei Pulleys, drei Idler, drei Linearschienen, drei Endschalter und sechs Kugelgelenke. Aus viel mehr besteht der Delta nicht. Das ist deutlich einfacher und leichter als in jedem Cube und das ist einer der großen Vorteile des Delta in meinen Augen. Die Alu-Teile für diesen Rahmen liegen bei ca. 70€ und die benötigte Filamentmenge für die Verbinder kommt auf ca. 30€. Mein Cube hat da gut das Doppelte in Sachen Rahmen verschlungen.

Sicherlich benötigt man auch eine erhöhte Stabilität in den Türmen, da diese ganz besonders belastet werden. Mit zunehmender Größe steigt die Belastung sogar noch. Aber der Hexagon als Vorbild zeigt seit zwei Versionen das es möglich ist gute Ergebnisse mit solch einem Konzept zu erzielen. Sicherlich plane ich hier einen gut 50% größeren Drucker als der Hexagon es ist. Dafür habe ich aber an vielen Stellen die Steifigkeit des Rahmens um 100-200% erhöht, beispielsweise durch 20x40 Profile anstelle von 20x20 Profilen. Die verstärkten Teile und zusätzlichen Streben sind in meinen Augen die Teile, auf die die größten Kräfte wirken, aber die erhöhte Größe ausreichend kompensieren sollten.

Und zur Wandhalterung von 3DPSP: Ich finde das ehrlich gesagt auch gar nicht so abwegig :-) Wenn das tatsächlich einen erheblichen Vorteil bringt: Warum nicht? Ist zwar nicht wirklich elegant, aber mit ein paar Flügelschrauben sicherlich so zu gestalten, daß der Drucker trotzdem einigermaßen portabel bleibt, wenn man bei der Größe und dem Gewicht überhaupt davon sprechen kann...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Zu den Automatikverbindern: Ja, die sind echt schick, allerdings auch nicht die Ideallösung in meinen Augen. Man braucht eine gewisse Menge Platz um die anständig befestigen zu können. Man muss halt mit einem Inbus mit Kugelkopf relativ flach in das Profil "eintauchen" um die Schraube anziehen zu können. Oft verkratzt man sich dabei auch noch die Alu-Profile und in Sachen Festigkeit bin ich von den Teilen auch nicht zu 100% überzeugt. Noch dazu sind die relativ teuer (>1€ pro Stück). Bei meinem Turm habe ich das mal überschlagen und würde da auf weit über 100€ nur für die Automatikverbinder kommen. Das ist es mir nicht wert.

Zur Befestigung der Linearschiene an den Item-Profilen: Für mich kommt nicht in Frage, daß ich zwischen die Hexagon-Streben noch weitere Streben setze, um darauf die Linearschienen zu befestigen. Die hexagonale Struktur hat ja einen Sinn und ist Teil des Stabilitäts- und vor allem Ausrichtungskonzepts. Es geht darum, daß die drei Türme an der exakt richtigen Stelle positioniert sind und steif verstrebt sind. Wenn ich nun neue Profile dazwischen packe, dann sind die nicht Teil des steifen Rahmens. Wenn ich es so machen wollte, dann würde ich die Türme in einem Dreieck verstreben (das namensgebende Delta halt) und in eine Röhe aus Plexiglas oder ähnlichem packen. Das ist aber weder mein Ziel, noch denke ich, daß dies eine Idee des Hexagon (v1 und/oder v2) ist. Für mich sind die - obwohl ich zugebe, daß die Profile ziemlich geil aussehen - Item-Profile für einen Hexagon mit Linearschienen ungeeignet. Man kann halt einfach nicht die Linearschienen an der Stelle einfach befestigen, an der es notwendig wäre.

Zum Delta allgemein: In meinen Augen ist einer der Vorteile des Delta, daß wir einen relativ unkomplizierten und sehr günstigen Aufbau der Hardware bzw. des Rahmens haben. Ein paar Alu-Profile, eine Elektronik, drei Motoren, drei Riemen, drei Pulleys, drei Idler, drei Linearschienen, drei Endschalter und sechs Kugelgelenke. Aus viel mehr besteht der Delta nicht. Das ist deutlich einfacher und leichter als in jedem Cube und das ist einer der großen Vorteile des Delta in meinen Augen. Die Alu-Teile für diesen Rahmen liegen bei ca. 70€ und die benötigte Filamentmenge für die Verbinder kommt auf ca. 30€. Mein Cube hat da gut das Doppelte in Sachen Rahmen verschlungen.

Sicherlich benötigt man auch eine erhöhte Stabilität in den Türmen, da diese ganz besonders belastet werden. Mit zunehmender Größe steigt die Belastung sogar noch. Aber der Hexagon als Vorbild zeigt seit zwei Versionen das es möglich ist gute Ergebnisse mit solch einem Konzept zu erzielen. Sicherlich plane ich hier einen gut 50% größeren Drucker als der Hexagon es ist. Dafür habe ich aber an vielen Stellen die Steifigkeit des Rahmens um 100-200% erhöht, beispielsweise durch 20x40 Profile anstelle von 20x20 Profilen. Die verstärkten Teile und zusätzlichen Streben sind in meinen Augen die Teile, auf die die größten Kräfte wirken, aber die erhöhte Größe ausreichend kompensieren sollten.

Und zur Wandhalterung von 3DPSP: Ich finde das ehrlich gesagt auch gar nicht so abwegig :-) Wenn das tatsächlich einen erheblichen Vorteil bringt: Warum nicht? Ist zwar nicht wirklich elegant, aber mit ein paar Flügelschrauben sicherlich so zu gestalten, daß der Drucker trotzdem einigermaßen portabel bleibt, wenn man bei der Größe und dem Gewicht überhaupt davon sprechen kann...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 09. November 2015 12:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 56 |

servus glatzemann,

ich hab ein paar kleine aber in meinen augen ein paar sehr wertvolle tips für dich ;-)

egal wie genau deine führungen laufen, egal wie stabil deine konsruktion ist, am ende kommt der druck aus der düse!

ist deine düse im mittel in der flucht mit den rods heben sich viele ungenauigkeiten die überwiegend durch beschleunigte massen entstehen fast von selbst auf!

der delta ist ein drucker der von seiner beschleunigung lebt und deswegen sollten die bewegten massen so gering wie nur irgend möglich gehalten werden!

eine schnelle elekrtonik ist nur dann wichtig wenn sich auch die massen sehr schnell beschleunigen lassen!

stabilität und genaue führung mag wichtig sein, eine gute statik allerdings mindestens ebenso!

;-)

ich hab ein paar kleine aber in meinen augen ein paar sehr wertvolle tips für dich ;-)

egal wie genau deine führungen laufen, egal wie stabil deine konsruktion ist, am ende kommt der druck aus der düse!

ist deine düse im mittel in der flucht mit den rods heben sich viele ungenauigkeiten die überwiegend durch beschleunigte massen entstehen fast von selbst auf!

der delta ist ein drucker der von seiner beschleunigung lebt und deswegen sollten die bewegten massen so gering wie nur irgend möglich gehalten werden!

eine schnelle elekrtonik ist nur dann wichtig wenn sich auch die massen sehr schnell beschleunigen lassen!

stabilität und genaue führung mag wichtig sein, eine gute statik allerdings mindestens ebenso!

;-)

|

Re: HexMax 09. November 2015 13:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, vollkommen richtig.

Ich denke, das die beschleunigten Massen in dem Design gering sind, wenn auch nicht so gering wie irgend möglich. Aber da greife ich einfach auf die gute Erfahrung von anderen zurück.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich denke, das die beschleunigten Massen in dem Design gering sind, wenn auch nicht so gering wie irgend möglich. Aber da greife ich einfach auf die gute Erfahrung von anderen zurück.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 10. November 2015 03:24 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

|

Re: HexMax 10. November 2015 03:46 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Quote

angelo

Pautz :-)

[attachment 65680 MegaHexagonDelta.jpg]

Sorry Angelo......passt nicht zur allgemeinen Deckenhöhe in deutschen Häusern....

...verrückter Kerl....

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 10. November 2015 03:59 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich finde ja, daß das Display etwas unergonomisch angebracht ist

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 10. November 2015 04:10 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Quote

Stud54

Sorry Angelo......passt nicht zur allgemeinen Deckenhöhe in deutschen Häusern....

Also bei mir würde es im Wohnzimmer passen.

Aber der druckt doch Wochen bei den entsprechenden Objekten.

Gruß

Andreas

2-mal bearbeitet. Zuletzt am 10.11.15 04:11.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: HexMax 10. November 2015 04:44 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

|

Re: HexMax 10. November 2015 05:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

|

Re: HexMax 10. November 2015 15:21 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

Quote

Boui3D

Quote

Stud54

Sorry Angelo......passt nicht zur allgemeinen Deckenhöhe in deutschen Häusern....

Also bei mir würde es im Wohnzimmer passen.

Aber der druckt doch Wochen bei den entsprechenden Objekten.

Gruß

Andreas

mit 2mm Düse und SingleWall-Objekte im Spiralmodus kann man den Bauraum schon relativ zügig füllen.

Gruß

nargos

1-mal bearbeitet. Zuletzt am 10.11.15 15:22.

|

Re: HexMax 11. November 2015 02:35 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

So langsam trudeln die ersten Teile ein, die ich noch nachkaufen musste. Neben den Linearschienen sind dies die Teile für die Delta-Rods. Nachdem ich vor kurzem die Chance hat ein paar Igus- und Billig-Kugelköpfe zu begutachten, habe ich mich nun endgültig dafür entschlossen Magnetverbindungen zwischen Carriage, Rod und Effektor zu verwenden. Die Igus-Köpfe sind zwar recht gut und ich bin mir sicher, daß diese ihren Dienst gut erfüllen würden, allerdings sind diese recht groß und haben einen etwas eingeschränkten Bewegungsspielraum. Noch dazu ist die Montage, vergleicht man diese mit den Magnet-Kugelköpfen, schon aufwendiger. Distanzhülsen, Schrauben, Muttern, Gewinde einkleben/schneiden. Natürlich sind auch die Magnetköpfe da alles andere als Plug and Play, aber ein bisschen basteln macht ja auch Spaß :-)

Ich denke, daß beide Varianten ihre Daseinsberechtigung haben und das man mit beiden gute Ergebnisse erzielen kann. Im Endeffekt geht es hier vermutlich um den persönlichen Vorzug.

Ich habe mich dazu entschlossen dem System von Toolson eine Chance zu geben. Er hat sich die Inspiration glaube ich vom Cherry Pi III geholt.

Das System verwendet Karbon-Röhren (10mm) in die an beiden Enden ein Sinterbronze-Gleitlager (siehe Foto) eingeklebt wird (Uhu Endfest 300 - 2K Epoxy-Kleber). Im Gleitlager befindet sich ein Neodym-Magnet (ebenfalls eingeklebt) und ein Abstandshalter aus 1mm Filz. Dieser kann auch als Gleitmittelspender dienen. Auf der anderen Seite befinden sich dann 10mm Stahlkugeln. Ich habe hier zwei Varianten: Einmal welche mit M3-Gewinde und welche ohne Gewinde, so wie Toolson sie auch verwendet hat. Ich werde vermutlich im ersten Akt die Kugeln ohne Gewinde verwenden. Erstens haben die Schrauben zu Befestigung ein höheres Gewicht als ein Tropfen Kleber (ca. 15-20g) und zweitens benötigen diese Platz und einen komplexeren Aufbau des Effektors. Also der einfache Weg mit Kleber :-)

Eine weitere, kleine Baustelle ist die Tatsache, daß die Magnetverbindungen zwar sehr stark sind (2.5kg pro Magnet, davon sechs Stück je Seite), aber trotzdem manchmal eine Verbindung getrennt wird. Ich werde da zum einen das altbekannte "Sicherheitssystem" aus Fishing Lines aufbauen, damit der Effektor nicht auf das Druckbett stürzen kann, wenn sich die Magnete lösen. Zum anderen plane ich aber noch eine elektronische Überwachung:

Ich werde die beiden Enden eines jeden Rod mit einem Kabel verbinden. Die Gleitlager und die Kugeln sind elektrisch leitfähig. Am Carriage werde ich die beiden Kugeln ebenfalls mit einem Kabel verbinden. Am Effektor werde ich dann alle Kugeln dann so verbinden, daß ein Stromkreis entsteht. Zwei offene Enden werden dann an den Arduino (hierfür könnte ich z.B. den Aux-Anschluss meines FSR-Board verwenden) angeschlossen. Dieser prüft dann einfach ob der Stromkreis getrennt wurde und pausiert den Druck, wenn dieser Fall eintritt. Wenn diese Sicherheitseinrichtung gut funktioniert, dann ist dies sicherlich eine gut Möglichkeit den Drucker im Falle eines Falles noch besser vor Schäden oder Verschmutzung zu schützen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich denke, daß beide Varianten ihre Daseinsberechtigung haben und das man mit beiden gute Ergebnisse erzielen kann. Im Endeffekt geht es hier vermutlich um den persönlichen Vorzug.

Ich habe mich dazu entschlossen dem System von Toolson eine Chance zu geben. Er hat sich die Inspiration glaube ich vom Cherry Pi III geholt.

Das System verwendet Karbon-Röhren (10mm) in die an beiden Enden ein Sinterbronze-Gleitlager (siehe Foto) eingeklebt wird (Uhu Endfest 300 - 2K Epoxy-Kleber). Im Gleitlager befindet sich ein Neodym-Magnet (ebenfalls eingeklebt) und ein Abstandshalter aus 1mm Filz. Dieser kann auch als Gleitmittelspender dienen. Auf der anderen Seite befinden sich dann 10mm Stahlkugeln. Ich habe hier zwei Varianten: Einmal welche mit M3-Gewinde und welche ohne Gewinde, so wie Toolson sie auch verwendet hat. Ich werde vermutlich im ersten Akt die Kugeln ohne Gewinde verwenden. Erstens haben die Schrauben zu Befestigung ein höheres Gewicht als ein Tropfen Kleber (ca. 15-20g) und zweitens benötigen diese Platz und einen komplexeren Aufbau des Effektors. Also der einfache Weg mit Kleber :-)

Eine weitere, kleine Baustelle ist die Tatsache, daß die Magnetverbindungen zwar sehr stark sind (2.5kg pro Magnet, davon sechs Stück je Seite), aber trotzdem manchmal eine Verbindung getrennt wird. Ich werde da zum einen das altbekannte "Sicherheitssystem" aus Fishing Lines aufbauen, damit der Effektor nicht auf das Druckbett stürzen kann, wenn sich die Magnete lösen. Zum anderen plane ich aber noch eine elektronische Überwachung:

Ich werde die beiden Enden eines jeden Rod mit einem Kabel verbinden. Die Gleitlager und die Kugeln sind elektrisch leitfähig. Am Carriage werde ich die beiden Kugeln ebenfalls mit einem Kabel verbinden. Am Effektor werde ich dann alle Kugeln dann so verbinden, daß ein Stromkreis entsteht. Zwei offene Enden werden dann an den Arduino (hierfür könnte ich z.B. den Aux-Anschluss meines FSR-Board verwenden) angeschlossen. Dieser prüft dann einfach ob der Stromkreis getrennt wurde und pausiert den Druck, wenn dieser Fall eintritt. Wenn diese Sicherheitseinrichtung gut funktioniert, dann ist dies sicherlich eine gut Möglichkeit den Drucker im Falle eines Falles noch besser vor Schäden oder Verschmutzung zu schützen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. November 2015 08:56 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

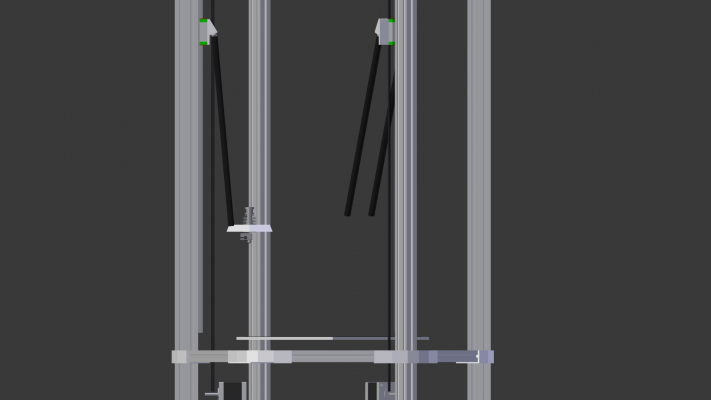

Ich taste mich gerade an die "optimale" Rahmengröße heran und bin mir nicht ganz sicher, ob alles "im grünen Bereich" ist. Hier mal ein Bild:

Die Frage ist schlicht und einfach, ich hoffe die Antwort auch: Ist der Winkel der linken beiden Rods so realistisch erreichbar oder nicht? Die anderen beiden Rods habe ich noch nicht nachgezogen, ebenso die Länge noch nicht. Davon also bitte nicht irritieren lassen.

Ich habe jetzt nochmal den geplanten Druckbereich modelliert und möchte nun austesten, wie groß der eigentliche Drucker sein muss. Den Radius des Rahmen musste ich bereits um gut 50mm erhöhen. Die Stellfläche des Druckers liegt nun bei fast 500mm. Viel mehr kann und will ich da nicht machen... Ich möchte schließlich nicht bei so einem Monster wie auf Angelo's Bild landen

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Frage ist schlicht und einfach, ich hoffe die Antwort auch: Ist der Winkel der linken beiden Rods so realistisch erreichbar oder nicht? Die anderen beiden Rods habe ich noch nicht nachgezogen, ebenso die Länge noch nicht. Davon also bitte nicht irritieren lassen.

Ich habe jetzt nochmal den geplanten Druckbereich modelliert und möchte nun austesten, wie groß der eigentliche Drucker sein muss. Den Radius des Rahmen musste ich bereits um gut 50mm erhöhen. Die Stellfläche des Druckers liegt nun bei fast 500mm. Viel mehr kann und will ich da nicht machen... Ich möchte schließlich nicht bei so einem Monster wie auf Angelo's Bild landen

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. November 2015 09:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

[robinsonia.com]

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: HexMax 11. November 2015 09:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke, aber ich weis wie man die Delta-Kinematic berechnet. Das es rechnerisch funktioniert hatte ich schon im Simulator berechnet. Das es geometrisch funktioniert habe ich schon in Blender ausprobiert.

Ich weis aber nicht, ob so ein steiler Winkel zwischen Rod und Turm sinnvoll ist und von echter Hardware auch erreicht wird, ohne das z.B. die Magnetkupplungen abreißen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich weis aber nicht, ob so ein steiler Winkel zwischen Rod und Turm sinnvoll ist und von echter Hardware auch erreicht wird, ohne das z.B. die Magnetkupplungen abreißen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 12. November 2015 02:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

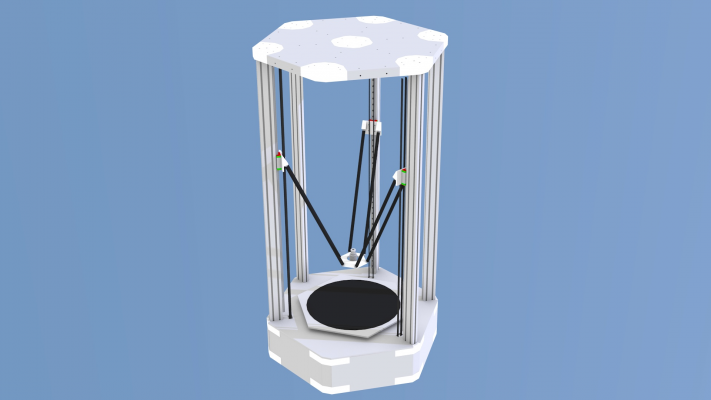

So langsam nimmt das Gehäusekonzept Formen an und die sind so, wie ich mir das am Anfang auch vorgestellt habe. Ich möchte später ein relativ geschlossenes Gehäuse, bei dem man möglichst wenig von den "offenen" Alu-Profilen sieht. Gleichzeitig haben einige Teile des Gehäuses eine wichtige Funktion. Durch die Form der horizontalen Gehäuseteile wird die Geometrie der Türme und Support-Türme sehr genau festgelegt. Gleichzeitig dienen diese Teile als zusätzliche Versteifung des Rahmens. Die Gehäuseteile sollen jedenfalls von Anfang an mit im Bau berücksichtigt werden, daher ist mir die Planung auch recht wichtig und ich möchte diese frühzeitig abschließen, da es sicherlich einige Zeit benötigt, diese Teile produzieren zu lassen.

Auf dem Bild sieht man meinen aktuellen Stand. Der obere Gehäusebereich ist abgeschlossen und final. Dort fehlen eigentlich nur noch die verstellbaren Idler für die Riemen.

Im unteren Gehäusebereich fehlen noch einige Bohrungen. Dafür ist im "inneren" bereits alles fertig, mit Ausnahme der Motorhalter. Diese sitzen später direkt auf einem Profil auf, so das dort ausreichend Möglichkeiten zur Befestigung bestehen. Das Design der Motorhalter kann dadurch auch recht einfach gehalten werden.

Den Effektor und die Carriages werde ich dann als letztes angehen. Diese sind momentan eher provisorischer Natur, da dort einige Winkel von der gesamten Gehäusegeometrie abhängen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Auf dem Bild sieht man meinen aktuellen Stand. Der obere Gehäusebereich ist abgeschlossen und final. Dort fehlen eigentlich nur noch die verstellbaren Idler für die Riemen.

Im unteren Gehäusebereich fehlen noch einige Bohrungen. Dafür ist im "inneren" bereits alles fertig, mit Ausnahme der Motorhalter. Diese sitzen später direkt auf einem Profil auf, so das dort ausreichend Möglichkeiten zur Befestigung bestehen. Das Design der Motorhalter kann dadurch auch recht einfach gehalten werden.

Den Effektor und die Carriages werde ich dann als letztes angehen. Diese sind momentan eher provisorischer Natur, da dort einige Winkel von der gesamten Gehäusegeometrie abhängen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 18. November 2015 09:28 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der Teilestrom reisst nicht ab, denn ich habe die meisten Teile, bei denen ich mir schon sicher bin, daß ich diese so benötige, oder die eine sehr lange Lieferzeit haben, bereits bestellt. Besonders gespannt bin ich auf die sehr langen Linearschienen. Diese sollten - wenn der Zoll in Schkeuditz mitspielt - noch diese Woche bei mir eintrudeln :-)

Alle Teile für die Rods habe ich mittlerweile auch vorliegen und ich muss toolson hier ein Kompliment machen. Das System macht einen echt guten und robusten Eindruck. Da mache ich mir keine Sorgen über die Funktionalität :-)

Meine BOM habe ich auch nochmal mit den aktuellsten Preisen vervollständigt und etwas optimiert. Das Ziel bei einem Nachbau unter 1000€ zu bleiben ist weiterhin realistisch. Ich bin jetzt inkl. aller Zollgebühren, der DDP (in zwei Varianten, die aber ähnlich viel kosten), einem schicken Gehäuse in Dibond und sogar allem benötigten Werkzeug bei ca. 950€. Für einen Drucker dieser Größe ist dies sicherlich nachher ein sehr guter Preis, wenn alles schön flutscht.

Bilder gibt es bald wieder, denn ich möchte euch nicht mit immer ähnlichen Bildern langweilen ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Alle Teile für die Rods habe ich mittlerweile auch vorliegen und ich muss toolson hier ein Kompliment machen. Das System macht einen echt guten und robusten Eindruck. Da mache ich mir keine Sorgen über die Funktionalität :-)

Meine BOM habe ich auch nochmal mit den aktuellsten Preisen vervollständigt und etwas optimiert. Das Ziel bei einem Nachbau unter 1000€ zu bleiben ist weiterhin realistisch. Ich bin jetzt inkl. aller Zollgebühren, der DDP (in zwei Varianten, die aber ähnlich viel kosten), einem schicken Gehäuse in Dibond und sogar allem benötigten Werkzeug bei ca. 950€. Für einen Drucker dieser Größe ist dies sicherlich nachher ein sehr guter Preis, wenn alles schön flutscht.

Bilder gibt es bald wieder, denn ich möchte euch nicht mit immer ähnlichen Bildern langweilen ;-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 18. November 2015 12:19 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

Alle Teile für die Rods habe ich mittlerweile auch vorliegen und ich muss toolson hier ein Kompliment machen. Das System macht einen echt guten und robusten Eindruck. Da mache ich mir keine Sorgen über die Funktionalität :-)

Da brauchst du dir wirklich keine Sorgen machen. Die Rods sind so megastabil ... kein Vergleich zu den 6mm Essstäbchen vom Hexagon V1/V2.

Du musst halt nur noch präziser beim verkleben vorgehen als mit den IGUS Kugelköpfen.

Wirklich nur einen pro Tag kleben und bis zu vollständigen Aushärtung des Klebers auf der Lehre belassen.

Da ist etwas Geduld gefragt, die aber auch belohnt wird.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 18. November 2015 13:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Hab ja noch genug Zeit, bis die alle fertig sein müssen :-)

Bei mir gehen die Bronzelager nur sehr schwer in die Carbonrohre. Hast du da noch irgendwie nachbearbeitet?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Bei mir gehen die Bronzelager nur sehr schwer in die Carbonrohre. Hast du da noch irgendwie nachbearbeitet?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 18. November 2015 14:09 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Ja.

Schleifpapier aufrollen in den Akkuschrauber spannen.

Das Röllchen in die Rohre stecken und entgegen der Wickelrichtung drehen lassen.

Das ganze so oft wiederholen bis die Sinterlager saugend in die Rohre passen.

Würde ich nur nicht in der Nähe von Muttis gutem Wohnzimmerteppich machen.

Der Schleifstaub ist eine ziemliche Schweinerei.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Schleifpapier aufrollen in den Akkuschrauber spannen.

Das Röllchen in die Rohre stecken und entgegen der Wickelrichtung drehen lassen.

Das ganze so oft wiederholen bis die Sinterlager saugend in die Rohre passen.

Würde ich nur nicht in der Nähe von Muttis gutem Wohnzimmerteppich machen.

Der Schleifstaub ist eine ziemliche Schweinerei.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 18. November 2015 14:28 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 841 |

|

Re: HexMax 19. November 2015 04:01 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 129 |

Quote

windiesel

deshalb schmirgelt bohrt und sägt man Carbon immer nass

Und trägt dabei noch einen Mundschutz

Fasermäßig kommt das Zeug echt nah an den Spaß von Asbest ran. Würde ich mittlerweile aber auch beim Schleifen von Aluminium, eigentlich beim schleifen von so ziemlich allem außer Käse tun.

Fasermäßig kommt das Zeug echt nah an den Spaß von Asbest ran. Würde ich mittlerweile aber auch beim Schleifen von Aluminium, eigentlich beim schleifen von so ziemlich allem außer Käse tun.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.