HexMax

geschrieben von Glatzemann

|

Re: HexMax 20. November 2015 16:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 20. November 2015 16:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der muss nicht ständig gleiten, aber während der Einstellungsprozedur ist das ja doch schon von Vorteil. Aber habe ja auch schon editiert... Ist kein Problem mit den Wellen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

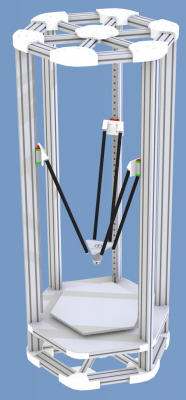

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 21. November 2015 01:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

Moin moin,

Liegt vielleicht auch daran, dass ich auch überdimensioniert bin

Du kennst ja den Spruch: Übertreibung macht anschaulich ...

Ich habe mir jetzt einfach mal vorgestellt, dass auf die Riemen "etwas" Gewicht kommt, vielleicht sogar mit Schwung ...

... und dann überlegt, wer denn der Belastung was entgegen zu setzen hätte ...

Hängen blieb ich an dem dünnen Plastiksteg unterhalb der Rändelschraube ...

Das sieht nicht gerade vertrauenserweckend aus. Ist nur so ein Bauchgefühl ...

... jedenfalls habe ich schon einige Thinge ausprobiert, die wohl jemand gepinselt hat, ohne sie jemals auszuprobieren. Die lösten sich schon vom schief anschauen in Einzelteile auf. Die Teile, die ich benötigte habe ich dann überarbeitet (und z.B. die Wandstärken verbessert) und sie funzen noch immer

Da Du meinen Vorschlag offensichtlich nicht verstanden hast, habe ich eben mal blender angeworfen ...

Hier also mein Vorschlag als Büldle:

Die Schrauben sind von unten zugänglich, die Umlenkrolle wird mit einer Steckachse von oben eingesetzt

also nur ein Teil, welches auch problemlos zu drucken geht ...

... und wenn das Profil angebohrt wird, um den Schrauben Platz zum eintauchen zu geben, dann haben die Schrauben auch eine seitliche Führung und können nicht wandern. Wie gesagt: oben Nutensteine mit Bremse einsetzen, dann halten die Schrauben auch ohne Kontermutter.

Das Beispiel ist mit M4-Schrauben ausgeführt. Ich würde spontan eher zu M6 greifen, aber M4 hält sicherlich auch genug

Ist jetzt nicht schön ausgearbeitet - nur auf die Schnelle hingeklatscht - aber das Teil in schön kannst Du ja sicherlich besser machen

Ok, vielleicht zu subjektiv - ich mag die Dinge gerne einfach und überdimensioniert - das hält dann etwas längerQuote

Warum ist der Entwurf nix? Bitte eine Begründung ;-)

Liegt vielleicht auch daran, dass ich auch überdimensioniert bin

Du kennst ja den Spruch: Übertreibung macht anschaulich ...

Ich habe mir jetzt einfach mal vorgestellt, dass auf die Riemen "etwas" Gewicht kommt, vielleicht sogar mit Schwung ...

... und dann überlegt, wer denn der Belastung was entgegen zu setzen hätte ...

Hängen blieb ich an dem dünnen Plastiksteg unterhalb der Rändelschraube ...

Das sieht nicht gerade vertrauenserweckend aus. Ist nur so ein Bauchgefühl ...

... jedenfalls habe ich schon einige Thinge ausprobiert, die wohl jemand gepinselt hat, ohne sie jemals auszuprobieren. Die lösten sich schon vom schief anschauen in Einzelteile auf. Die Teile, die ich benötigte habe ich dann überarbeitet (und z.B. die Wandstärken verbessert) und sie funzen noch immer

Da Du meinen Vorschlag offensichtlich nicht verstanden hast, habe ich eben mal blender angeworfen ...

Hier also mein Vorschlag als Büldle:

Die Schrauben sind von unten zugänglich, die Umlenkrolle wird mit einer Steckachse von oben eingesetzt

also nur ein Teil, welches auch problemlos zu drucken geht ...

... und wenn das Profil angebohrt wird, um den Schrauben Platz zum eintauchen zu geben, dann haben die Schrauben auch eine seitliche Führung und können nicht wandern. Wie gesagt: oben Nutensteine mit Bremse einsetzen, dann halten die Schrauben auch ohne Kontermutter.

Das Beispiel ist mit M4-Schrauben ausgeführt. Ich würde spontan eher zu M6 greifen, aber M4 hält sicherlich auch genug

Ist jetzt nicht schön ausgearbeitet - nur auf die Schnelle hingeklatscht - aber das Teil in schön kannst Du ja sicherlich besser machen

|

Re: HexMax 21. November 2015 01:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Da habe ich dich wirklich total falsch verstanden.

Der Vorschlag gefällt mir, der kommt definitiv in die engere Auswahl. Danke sehr.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Der Vorschlag gefällt mir, der kommt definitiv in die engere Auswahl. Danke sehr.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 21. November 2015 04:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wie ich ja schon angedeutet hatte, habe ich gestern ja ein wenig nach den Potentiometern zur bequemen und exakteren Verstellung der Hall-E Endstopps an den drei Türmen gesucht. Die von toolson eingesetzten fand ich schon immer schick und da er mir ja freundlicherweise die eBay-Artikelnummer geschickt habe, habe ich mir davon auch direkt mal drei Stück geordert. 12,30€ ist ja jetzt auch nicht die Welt.

Ich habe mir dann allerdings noch ein paar weitere Gedanken gemacht: Richtig cool wäre es doch, wenn man die Hall-Endstopps nicht über ein analoges Potentiometer kalibrieren müsste, sondern wenn man dies über das Display machen könnte. Ich habe also wieder die gleiche Basis wie bei meinem FSR Board angenommen und mal recherchiert, wie man sowas realisieren könnte. Schnell bin ich dann zu dem Schluss gekommen, daß es nicht so kompliziert sein muss, denn viele Digitalpotentiometer können auch direkt per I2C oder SPI gesteuert werden. Eine einfache Platine mit drei Anschlüssen zum verbinden mit den Hall-Endstopps, sowie drei Digitalpotentiometern und ein Pin-Header zum Anschluss an das RADDS (oder das RAMPS, keine Ahnung ob da ein freies SPI oder I2C vorhanden ist), sowie ein bisschen Software-Tuning in der Firmware sollten ausreichen um sowas zu realisieren.

Leider sind die Digitalpotentiometer die ich bei meiner ersten, schnellen Recherche gefunden habe recht teuer. Je nach Genauigkeit und Anzahl der Kanäle liegt der Preis bei ca. 6-15€, dazu käme noch die Platine und ein wenig "Kleinkram". Ich denke aber trotzdem, daß sich solch eine "Adapter-Platine" für unter 30€ realisieren lässt. Mit ein wenig "Kostenkontrolle" vielleicht sogar im Bereich von 15-20€.

Ein weiterer Punkt ist die Genauigkeit dieser Digitalpotentiometer. Die meisten habe ich mit einer 8Bit Auflösung gefunden (256 Stufen), einige auch mit 10Bit (1024 Stufen). Laut dem Diagramm auf der Hall-E Endstopp-Website von Angelo und Willy haben diese einen Stellbereich von ca. 4-5mm je nachdem, ob ein oder zwei Magnete eingesetzt werden. Bei der 8Bit-Auflösung würde dies also einer Stellgenauigkeit von 0.016 bis 0.020mm entsprechen. Bei der 10Bit Auflösung (die sind fast doppelt so teuer) von 0.004 bis 0.005mm entsprechen. Ich selbst kann leider nicht einschätzen, wie exakt die Einstellung sein muss. Aus dem Bauch raus sollte das ausreichend sein, oder sehen die erfahrenen Delta-Benutzer dies anders?

Um so ein Projekt auf einer anständigen Platine zu realisieren müsste ich vermutlich wieder 10-20 Platinen herstellen (lassen) und die Frage ist: Besteht annähernd soviel Interesse, daß dies realistisch wäre?

Wenn genügend Interesse besteht, würde ich mal in einem eigenen Thread eine Diskussion über die genauere Umsetzung starten und das dann später wieder als Open Hardware veröffentlichen. Vielleicht ist das ganze aber auch nur ein "Hirnfurz", dann bitte ich die verschwendete Zeit für's Lesen zu entschuldigen :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe mir dann allerdings noch ein paar weitere Gedanken gemacht: Richtig cool wäre es doch, wenn man die Hall-Endstopps nicht über ein analoges Potentiometer kalibrieren müsste, sondern wenn man dies über das Display machen könnte. Ich habe also wieder die gleiche Basis wie bei meinem FSR Board angenommen und mal recherchiert, wie man sowas realisieren könnte. Schnell bin ich dann zu dem Schluss gekommen, daß es nicht so kompliziert sein muss, denn viele Digitalpotentiometer können auch direkt per I2C oder SPI gesteuert werden. Eine einfache Platine mit drei Anschlüssen zum verbinden mit den Hall-Endstopps, sowie drei Digitalpotentiometern und ein Pin-Header zum Anschluss an das RADDS (oder das RAMPS, keine Ahnung ob da ein freies SPI oder I2C vorhanden ist), sowie ein bisschen Software-Tuning in der Firmware sollten ausreichen um sowas zu realisieren.

Leider sind die Digitalpotentiometer die ich bei meiner ersten, schnellen Recherche gefunden habe recht teuer. Je nach Genauigkeit und Anzahl der Kanäle liegt der Preis bei ca. 6-15€, dazu käme noch die Platine und ein wenig "Kleinkram". Ich denke aber trotzdem, daß sich solch eine "Adapter-Platine" für unter 30€ realisieren lässt. Mit ein wenig "Kostenkontrolle" vielleicht sogar im Bereich von 15-20€.

Ein weiterer Punkt ist die Genauigkeit dieser Digitalpotentiometer. Die meisten habe ich mit einer 8Bit Auflösung gefunden (256 Stufen), einige auch mit 10Bit (1024 Stufen). Laut dem Diagramm auf der Hall-E Endstopp-Website von Angelo und Willy haben diese einen Stellbereich von ca. 4-5mm je nachdem, ob ein oder zwei Magnete eingesetzt werden. Bei der 8Bit-Auflösung würde dies also einer Stellgenauigkeit von 0.016 bis 0.020mm entsprechen. Bei der 10Bit Auflösung (die sind fast doppelt so teuer) von 0.004 bis 0.005mm entsprechen. Ich selbst kann leider nicht einschätzen, wie exakt die Einstellung sein muss. Aus dem Bauch raus sollte das ausreichend sein, oder sehen die erfahrenen Delta-Benutzer dies anders?

Um so ein Projekt auf einer anständigen Platine zu realisieren müsste ich vermutlich wieder 10-20 Platinen herstellen (lassen) und die Frage ist: Besteht annähernd soviel Interesse, daß dies realistisch wäre?

Wenn genügend Interesse besteht, würde ich mal in einem eigenen Thread eine Diskussion über die genauere Umsetzung starten und das dann später wieder als Open Hardware veröffentlichen. Vielleicht ist das ganze aber auch nur ein "Hirnfurz", dann bitte ich die verschwendete Zeit für's Lesen zu entschuldigen :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 21. November 2015 04:15 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 21. November 2015 04:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Mit Marlin braucht man keine einstellbaren Endstops. Das kann man dort von natur aus mit M666 einstellen.

Vielleicht hat Repetier ja was ähnliches. Kann mir nicht vorstellen, dass es so schwer ist nen Offset für den Endstop zu programmieren.

Vielleicht hat Repetier ja was ähnliches. Kann mir nicht vorstellen, dass es so schwer ist nen Offset für den Endstop zu programmieren.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 21. November 2015 04:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Skimmy: Reicht das nicht schon? Liegt halt preislich im Rahmen der analogen Potis, vielleicht 5€ mehr.

@Wurstnase: Kann man mit M666 die Offsets für alle drei Türme einzeln einstellen? Mit einer kurzen, schnellen Recherche auf dem Smartphone habe ich nur gefunden, daß man damit einen Offset für Global Z einstellen kann. Da müssten die Endstopps aber alle exakt auf der gleichen Höhe sein.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@Wurstnase: Kann man mit M666 die Offsets für alle drei Türme einzeln einstellen? Mit einer kurzen, schnellen Recherche auf dem Smartphone habe ich nur gefunden, daß man damit einen Offset für Global Z einstellen kann. Da müssten die Endstopps aber alle exakt auf der gleichen Höhe sein.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 21. November 2015 04:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

M666 geht :-) Scheinbar aber nicht bei Repetier.

Ist M666 wirklich ein adäquater Ersatz für die Endstopp Potis und sind die tatsächlich unnötig?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ist M666 wirklich ein adäquater Ersatz für die Endstopp Potis und sind die tatsächlich unnötig?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 21. November 2015 04:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Ich finde die Idee vom Grundsatz her folgerichtig und in Verbindung mit FSR hilfreich. Gerade baue ich viel am Drucker und muss daher auch den Hallsensor oft justieren. Da mir das mit dem Poti auf dem Board auf Dauer zu fummelig ist, hab ich hier einen 10GangPoti mit Skalenknopf zum Umbau liegen. Die Skala vereinfach das Einstellen schon.

Digital fände ich sehr angenehm. Hier kommt es aber deutlich auf eine hohe Auflösung an. Zu grob darf das nicht werden.

in Verbindung mit dem FSR des Druckbettes könnte man die Justage sogar automatisieren.

Nette Idee.

Frage nur, wie er sicher den Wert behalten kann. Hier ein Fehler wäre schlecht.

Gruß

Andreas

1-mal bearbeitet. Zuletzt am 21.11.15 04:52.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Digital fände ich sehr angenehm. Hier kommt es aber deutlich auf eine hohe Auflösung an. Zu grob darf das nicht werden.

in Verbindung mit dem FSR des Druckbettes könnte man die Justage sogar automatisieren.

Nette Idee.

Frage nur, wie er sicher den Wert behalten kann. Hier ein Fehler wäre schlecht.

Gruß

Andreas

1-mal bearbeitet. Zuletzt am 21.11.15 04:52.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: HexMax 21. November 2015 05:16 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Einstellschrauben, Potentiometer oder sonst etwas brauch kein Mensch und macht die Sache unnötig kompliziert. Die Endstops stellt man bequem in der Firmware ein. Meine optischen Endstops und die Unterbrecher auf den Carriages sind fix und haben ne super Wiederholbarkeit...Keep it simple!

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 21. November 2015 05:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Die Potis sind unnötig, das geht alles mit Firmware.

Ich hab die nur drin weil ich es halt mag, den Drucker auch ohne Firmware kalibrieren zu können.

Insbesondere da ich bislang eigentlich grundsätzlich ohne ABL arbeite.

Ein sauber kalibrierter Drucker ist ein sauber kalibrierter Drucker.

Firmwarekorrekturen sind m.E. eher das Krönchen obendrauf.

Die Genauigkeit steckt sozusagen im Drucker nicht in der Firmware.

Die 10 Gang Spindelpotis in Verbindung mit den Hall-E sind saugenau.

Ein Skalenstrich entspricht 0,007mm.

Wenn man das einmal weiss, hat man in Verbindung mit einer Messuhr den Drucker sehr schnell auf 1/100 mm genau kalibriert.

Digitalpotis wofür? Sinnlos.

Ich hab da ein Poti, da drehe ich dran. --> Ergebnis --> Fertig --> Punkt

Schneller als die ganze Fummelei in Firmware, EEprom, irgendwelchen Untermenüs etc. bin ich damit auch.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Ich hab die nur drin weil ich es halt mag, den Drucker auch ohne Firmware kalibrieren zu können.

Insbesondere da ich bislang eigentlich grundsätzlich ohne ABL arbeite.

Ein sauber kalibrierter Drucker ist ein sauber kalibrierter Drucker.

Firmwarekorrekturen sind m.E. eher das Krönchen obendrauf.

Die Genauigkeit steckt sozusagen im Drucker nicht in der Firmware.

Die 10 Gang Spindelpotis in Verbindung mit den Hall-E sind saugenau.

Ein Skalenstrich entspricht 0,007mm.

Wenn man das einmal weiss, hat man in Verbindung mit einer Messuhr den Drucker sehr schnell auf 1/100 mm genau kalibriert.

Digitalpotis wofür? Sinnlos.

Ich hab da ein Poti, da drehe ich dran. --> Ergebnis --> Fertig --> Punkt

Schneller als die ganze Fummelei in Firmware, EEprom, irgendwelchen Untermenüs etc. bin ich damit auch.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 21. November 2015 05:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ok, sowas in der Art habe ich mir schon fast gedacht :-)

Ich persönlich würde auch eher zur "Hardware-Lösung" tendieren, bei der die Position der Carriages an den Endstops direkt die richtige Position haben (sei es durch eine Poti-Korrektur oder durch die absolute Position) und nicht durch einen Software-Offset korrigiert werden muss. Das ist aber auch nur eine persönliche Meinung, ohne da jetzt auf Erfahrung zurückgreifen zu können.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich persönlich würde auch eher zur "Hardware-Lösung" tendieren, bei der die Position der Carriages an den Endstops direkt die richtige Position haben (sei es durch eine Poti-Korrektur oder durch die absolute Position) und nicht durch einen Software-Offset korrigiert werden muss. Das ist aber auch nur eine persönliche Meinung, ohne da jetzt auf Erfahrung zurückgreifen zu können.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 21. November 2015 06:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Bei mir ist der Einstieg noch nicht lange her. Ich muss sagen, dass mich die vielen Werte in der Firmware ersteinmal erschlagen haben. Die Bezeichnungen waren auch nicht gerade selbserklärend. Verschiedene Werte haben zum Teil unerwartete Ergebnisse geliefert. Beispielsweise übergeht Repetier einen Messpunkt bei G29, wenn das Brett durch eine schlechte Ausrichtung zu eng an einer der Düsen (zum eingestellten Wert) wird. Nur ein Beispiel, bei dem sich der Anfänger wundert.

Viele Neulinge, die auch an den PC mit Respekt gehen, scheuen auch die Firmware und hoffen auf Fertiges zum Aufspielen.

Insofern finde ich diese Idee eine deutliche Vereinfachung für Anfänger oder welche, die einfach drucken möchten, ohne sich mit dem Gerät über Gebühr beschäftigen zu müsse.

Es gibt auch Leute, die geniale fingerfertige Bastler sind aber Sofware abschreckt.

Gruß

1-mal bearbeitet. Zuletzt am 21.11.15 06:51.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Viele Neulinge, die auch an den PC mit Respekt gehen, scheuen auch die Firmware und hoffen auf Fertiges zum Aufspielen.

Insofern finde ich diese Idee eine deutliche Vereinfachung für Anfänger oder welche, die einfach drucken möchten, ohne sich mit dem Gerät über Gebühr beschäftigen zu müsse.

Es gibt auch Leute, die geniale fingerfertige Bastler sind aber Sofware abschreckt.

Gruß

1-mal bearbeitet. Zuletzt am 21.11.15 06:51.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: HexMax 21. November 2015 06:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

Hai zusammen,

wenn es um den Spaß am Basteln geht ...

so ein digital-Poti kann man auch einfach mit Schieberegistern und einem Widerstandsgrab bauen. Stichwort "R2R"

Da ich eher ein SPI-Fan bin, habe ich das natürlich mit SPI geschnitzt. 32bit Auflösung - überhaupt kein Problem.

... und schnell isses auch noch

Ist ne Fummelei, das zu löten, aber wenn man das mit 603-SMD macht, dann geht das sowohl vom löten her, als auch vom Platzverbrauch der Platine ...

wenn es um den Spaß am Basteln geht ...

so ein digital-Poti kann man auch einfach mit Schieberegistern und einem Widerstandsgrab bauen. Stichwort "R2R"

Da ich eher ein SPI-Fan bin, habe ich das natürlich mit SPI geschnitzt. 32bit Auflösung - überhaupt kein Problem.

... und schnell isses auch noch

Ist ne Fummelei, das zu löten, aber wenn man das mit 603-SMD macht, dann geht das sowohl vom löten her, als auch vom Platzverbrauch der Platine ...

|

Re: HexMax 04. December 2015 07:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Brummie: Guter Tipp, kannte ich noch nicht...

Ich selbst habe jetzt erstmal auch auf die Potis die toolson verwendet gesetzt. Die sind echt cool, super genau und auch noch ein Hingucker...

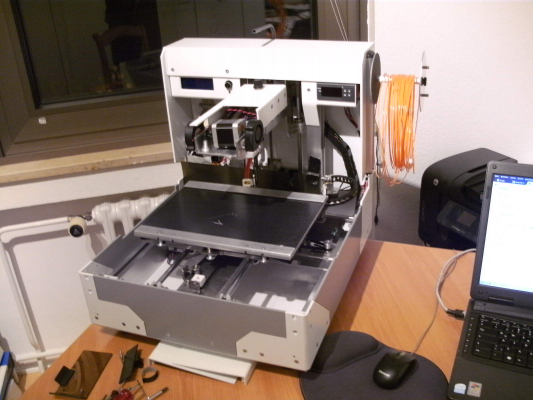

So langsam ebbt der Teilestrom ab und ich habe fast alles da um bald mit dem Bau zu beginnen: Alu-Profile sind gestern angekommen (puh, sind die schwer und riesig), Nutensteine, MGN12 Linearschienen inkl. Wagen, Potis, Motoren, Pulleys und Idler, RADDS 1.5, RAPS128, LCD (in zwei unterschiedlichen Ausführungen), Hall-E Endstops, Extruder, Carbon-Rods, Sinterbronze-Lager, Neodyn-Magnete, Stahlkugeln (in zwei Ausführungen; mit und ohne Gewinde), diverse Lüfter, Stepdown-Konverter, geschirmte Kabel in unterschiedlichen Ausführungen, Aderendhülsen + universelle Crimp-Zange, diverse Arten Schrumpfschläuche, Nylon-Kabelmantel, FSR-Sensoren (aber noch keine Platine), Silikonheizmatte, 24V-Netzteil, 24V-Heizpatronen 40W, Radial-Lüfter zur Filamentkühlung, 2K Epoxy Kleber, Kork und Hochtemperatur-Isolierwolle, und ein Haufen Schrauben (Torx Senkkopf).

Es fehlt jetzt noch: Dibond-Teile zur Verkleidung und Stabilisierung (werde ich wohl erst im Januar bestellen), DDP (ebenfalls im Januar), Hotend (sollte die Tage kommen, danke schon mal an Stud54), weiße GT2-Riemen (sind im Zulauf)

Ich werde hoffentlich am Wochenende damit beginnen die ersten PETG-Teile für den Rahmen zu drucken. Im neuen Jahr wird es dann spannend werden. Ich versuche mir dann zwei Tage am Stück Zeit zu nehmen und möchte den Drucker dann in einem Rutsch aufbauen und in Betrieb nehmen :-)

1-mal bearbeitet. Zuletzt am 04.12.15 07:55.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich selbst habe jetzt erstmal auch auf die Potis die toolson verwendet gesetzt. Die sind echt cool, super genau und auch noch ein Hingucker...

So langsam ebbt der Teilestrom ab und ich habe fast alles da um bald mit dem Bau zu beginnen: Alu-Profile sind gestern angekommen (puh, sind die schwer und riesig), Nutensteine, MGN12 Linearschienen inkl. Wagen, Potis, Motoren, Pulleys und Idler, RADDS 1.5, RAPS128, LCD (in zwei unterschiedlichen Ausführungen), Hall-E Endstops, Extruder, Carbon-Rods, Sinterbronze-Lager, Neodyn-Magnete, Stahlkugeln (in zwei Ausführungen; mit und ohne Gewinde), diverse Lüfter, Stepdown-Konverter, geschirmte Kabel in unterschiedlichen Ausführungen, Aderendhülsen + universelle Crimp-Zange, diverse Arten Schrumpfschläuche, Nylon-Kabelmantel, FSR-Sensoren (aber noch keine Platine), Silikonheizmatte, 24V-Netzteil, 24V-Heizpatronen 40W, Radial-Lüfter zur Filamentkühlung, 2K Epoxy Kleber, Kork und Hochtemperatur-Isolierwolle, und ein Haufen Schrauben (Torx Senkkopf).

Es fehlt jetzt noch: Dibond-Teile zur Verkleidung und Stabilisierung (werde ich wohl erst im Januar bestellen), DDP (ebenfalls im Januar), Hotend (sollte die Tage kommen, danke schon mal an Stud54), weiße GT2-Riemen (sind im Zulauf)

Ich werde hoffentlich am Wochenende damit beginnen die ersten PETG-Teile für den Rahmen zu drucken. Im neuen Jahr wird es dann spannend werden. Ich versuche mir dann zwei Tage am Stück Zeit zu nehmen und möchte den Drucker dann in einem Rutsch aufbauen und in Betrieb nehmen :-)

1-mal bearbeitet. Zuletzt am 04.12.15 07:55.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 12. December 2015 11:21 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Jetzt sind soweit alle Teile da... Ich muss nur noch ne Menge Teile drucken und dann fehlen halt noch die Dibond-Gehäuseteile, sowie die DDP.

Heute hat mich das "Standard-Hotend" von Stud54 mit 0.4mm Düse erreicht. Sehr schickes Teil, gefällt mir sehr gut. Saubere Arbeit und schön durchdacht. Ich bin mir sicher, daß man damit hervorragend drucken kann, auch wenn es leider noch etwas dauert, bis ich es so richtig ausprobieren kann.

Sven hat mir da immer ein bisschen Sorgen in Sachen Gewicht gemacht, da er immer meinte, daß der Kühlkörper größer ist etc. und ich denke auch, er hat es nicht wirklich auf Gewicht optimiert. Ich setze das ja mit einem Delta ein und da ist das Gewicht des Effektors mit Hotend ja schon ein weichtiger Faktor. Also habe ich alle Teile mal auf die Waage geworfen und muss sagen: Ich bin begeistert. Das Hotend, inkl. Lüfter, aller Schrauben, einer 24V-Heizpatrone (mit ungekürztem Kabel, ca. 150cm lang), aber ohne den Fan-Duct bringt exakt 90g auf die Wage.

Zum Vergleich: Das E3D v6 bringt 89g auf die Waage.

Allerdings ist Sven's Hotend da deutlich im Vorteil: Zum einen hat das nicht nur diesen dämlichen Plastik-Push-Fit wie das E3D v6, sondern ein richtig anständiges Push-Fit aus Metal, welches richtig hält. Und dann hat Sven mir freundlicherweise noch so ein Silikon-Verhüterli für den Heizblock mit eingepackt. Wenn ich das beim E3D v6 noch mit dranpacken würde, wäre das deutlich schwerer als das Hotend von Sven.

Alles im grünen Bereich also. Vielen Dank dafür.

P.S.: Ein E3D lite6 soll übrigens nochmal 22g schwerer sein als das v6.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Heute hat mich das "Standard-Hotend" von Stud54 mit 0.4mm Düse erreicht. Sehr schickes Teil, gefällt mir sehr gut. Saubere Arbeit und schön durchdacht. Ich bin mir sicher, daß man damit hervorragend drucken kann, auch wenn es leider noch etwas dauert, bis ich es so richtig ausprobieren kann.

Sven hat mir da immer ein bisschen Sorgen in Sachen Gewicht gemacht, da er immer meinte, daß der Kühlkörper größer ist etc. und ich denke auch, er hat es nicht wirklich auf Gewicht optimiert. Ich setze das ja mit einem Delta ein und da ist das Gewicht des Effektors mit Hotend ja schon ein weichtiger Faktor. Also habe ich alle Teile mal auf die Waage geworfen und muss sagen: Ich bin begeistert. Das Hotend, inkl. Lüfter, aller Schrauben, einer 24V-Heizpatrone (mit ungekürztem Kabel, ca. 150cm lang), aber ohne den Fan-Duct bringt exakt 90g auf die Wage.

Zum Vergleich: Das E3D v6 bringt 89g auf die Waage.

Allerdings ist Sven's Hotend da deutlich im Vorteil: Zum einen hat das nicht nur diesen dämlichen Plastik-Push-Fit wie das E3D v6, sondern ein richtig anständiges Push-Fit aus Metal, welches richtig hält. Und dann hat Sven mir freundlicherweise noch so ein Silikon-Verhüterli für den Heizblock mit eingepackt. Wenn ich das beim E3D v6 noch mit dranpacken würde, wäre das deutlich schwerer als das Hotend von Sven.

Alles im grünen Bereich also. Vielen Dank dafür.

P.S.: Ein E3D lite6 soll übrigens nochmal 22g schwerer sein als das v6.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 12. December 2015 11:49 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Lach...ich dachte mir halt Roland, du brauchst dringend ein neues Verhüterli.....

Viel Spass damit....

Gruß Sven

[www.facebook.com]

Power is nothing.....without control!

Viel Spass damit....

Gruß Sven

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 12. December 2015 13:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke sehr...

Eine kleine Frage noch: Wie bekomme ich die Madenschraube zur Fixierung der Heizpatrone am besten rein? Wenn die Heizpatrone drin steckt, müsste man schon ganz schön am Verhüterli ziehen um an die Schraube zu kommen. Will das Teil ja nicht zerreißen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Eine kleine Frage noch: Wie bekomme ich die Madenschraube zur Fixierung der Heizpatrone am besten rein? Wenn die Heizpatrone drin steckt, müsste man schon ganz schön am Verhüterli ziehen um an die Schraube zu kommen. Will das Teil ja nicht zerreißen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 12. December 2015 13:59 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: HexMax 12. December 2015 14:30 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Das war auch eine meiner ersten Ideen, aber ich wollte nicht so brutal zu deinem "K" sein

Ich finde die Art der Heatbreak übrigens sehr angenehm und deutlich praktischer als das E3D-Gewinde

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich finde die Art der Heatbreak übrigens sehr angenehm und deutlich praktischer als das E3D-Gewinde

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 31. December 2015 07:48 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

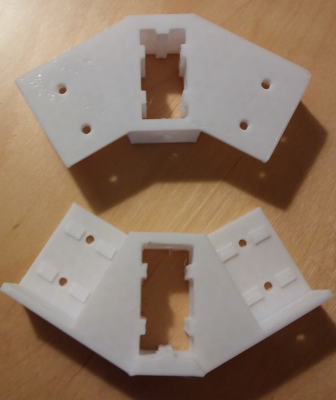

Nachdem ich es jetzt endlich geschafft habe, daß FSR Board Projekt und die Firmware in etwas ruhigere Fahrwasser zu manövrieren, bin ich nun dazu gekommen, meinen Cub44 auf das FSR umzustellen und alles wieder richtig ans Laufen zu bekommen (naja, fast alles ;-) ). Jedenfalls druckt der jetzt wieder ganz gut...

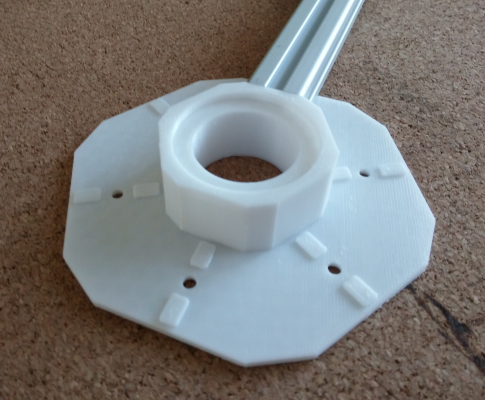

Ich habe dann auch gleich das erste Teil für den HexMax gedruckt, nachdem ich einen kleinen Materialtest mit dem PETG gemacht habe.

Leider gewinne ich mit dem Teil keinen Schönheitspreis, ich hatte größere Probleme mit dem Bottom-Layer und kleinere Probleme mit den Top-Layern. Das Teil ist jedoch maßhaltig, sehr stabil und die Perimeter sehen gut aus. Das Teil ist also definitiv verwendbar.

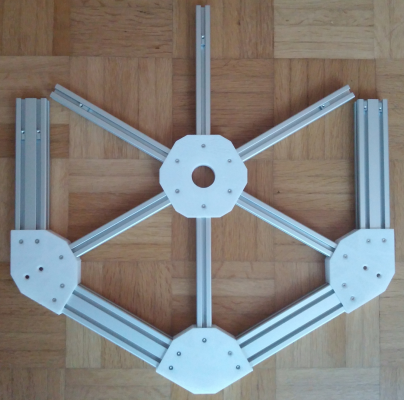

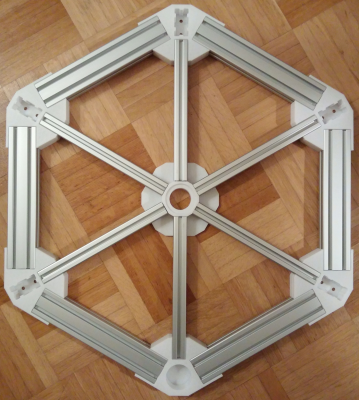

Ach ja: Das Teil kommt oben in den Deckel und ist das Mittelstück des Sechsecks. Das Loch in der Mitte dient der Materialeinsparung und man kann es verwenden um dort später Zubehör wie z.B. einen Filamentrollenhalter anzubringen. Oder halt einfach einen "Blindstopfen". Die kleinen Rechtecke passen exakt in die Nut der Alu-Profile und erhöhen die Stabilität enorm.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe dann auch gleich das erste Teil für den HexMax gedruckt, nachdem ich einen kleinen Materialtest mit dem PETG gemacht habe.

Leider gewinne ich mit dem Teil keinen Schönheitspreis, ich hatte größere Probleme mit dem Bottom-Layer und kleinere Probleme mit den Top-Layern. Das Teil ist jedoch maßhaltig, sehr stabil und die Perimeter sehen gut aus. Das Teil ist also definitiv verwendbar.

Ach ja: Das Teil kommt oben in den Deckel und ist das Mittelstück des Sechsecks. Das Loch in der Mitte dient der Materialeinsparung und man kann es verwenden um dort später Zubehör wie z.B. einen Filamentrollenhalter anzubringen. Oder halt einfach einen "Blindstopfen". Die kleinen Rechtecke passen exakt in die Nut der Alu-Profile und erhöhen die Stabilität enorm.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 01. January 2016 11:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

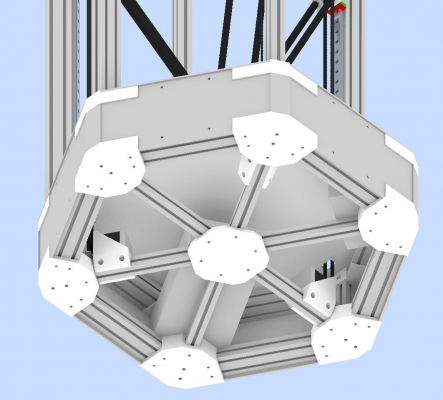

Weiter geht's im Text... Ich hab das nächste Teil leicht in Blender verbessert und es dann heute mit leicht angepassten slic3r-Werten ausgedruckt. Ich drucke das PETG jetzt bei 70mm/s und alle Geschwindigkeiten sind gleich, außer die für den ersten Layer (dort musste ich 30% verwenden). Teile sind immer noch absolut maßhaltig und absolut passgenau. Die Druckqualität ist nun ok. Hier könnte man noch verbessern, aber da das nur Optik ist, passt das erstmal :-)

Ich werde mich dann weiter von oben nach unten durch die Teile arbeiten. Zuerst natürlich der Rahmen und danach die anderen Teile wie Idler, Motor-Halter, Carriage, Effektor, etc.

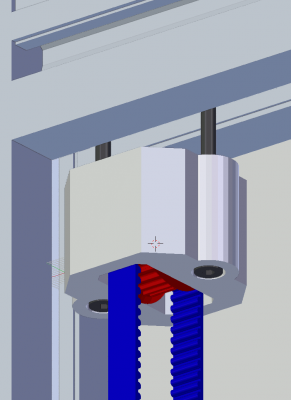

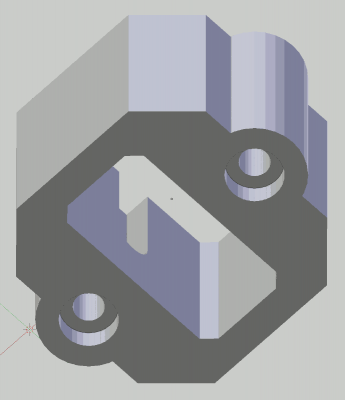

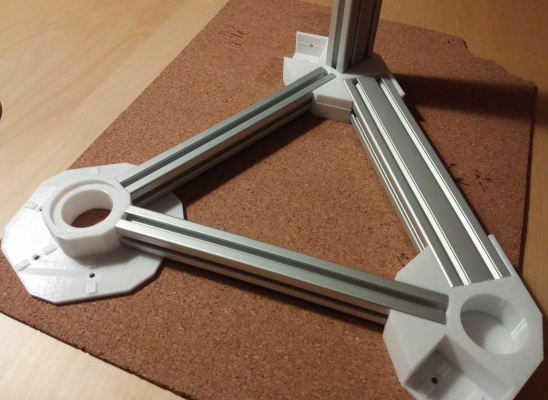

Hier die erste Ecke vom äußeren Ring des Hexagon, und zwar die, ohne senkrechtes Profil, also die vordere:

Mit Profilen sieht das dann so aus:

Die nächste Ecke liegt schon auf dem Drucker...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich werde mich dann weiter von oben nach unten durch die Teile arbeiten. Zuerst natürlich der Rahmen und danach die anderen Teile wie Idler, Motor-Halter, Carriage, Effektor, etc.

Hier die erste Ecke vom äußeren Ring des Hexagon, und zwar die, ohne senkrechtes Profil, also die vordere:

Mit Profilen sieht das dann so aus:

Die nächste Ecke liegt schon auf dem Drucker...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 03. January 2016 08:21 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

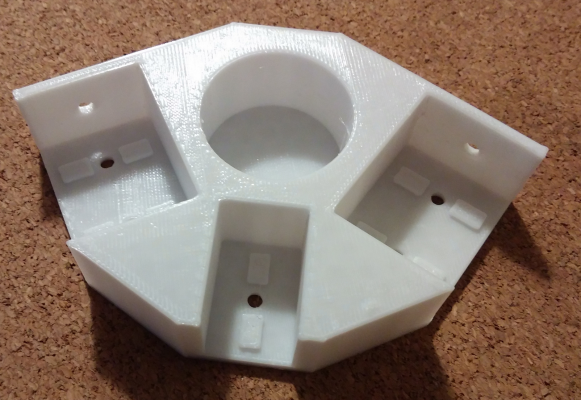

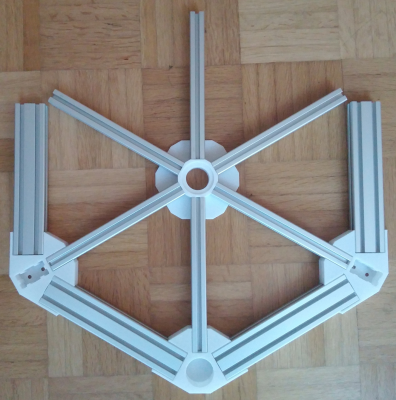

Mein Cub44 druckt weiterhin fleißig Teile und das Oberteil ist mittlerweile schon fast fertig. Oberteil und Unterteil sind von den Alu-Profilen und den Druckteilen identisch, daher kann ich also auch von unten nach oben bauen.

Der Cub44 hat leider eine kleine Macke. Manchmal klemmt eine der Muttern der Z-Achse vorne, rechts ein wenig. Das führt dazu, das plötzlich die Achse ein wenig absackt und die Layerhöhe um 0.5-1.0mm höher wird. Das kann natürlich nicht richtig ausgeglichen werden und das Druckteil geht kaputt. Das ist auf dem folgenden Bild leider recht genau zu sehen und hat auch dazu geführt, daß das Teil nicht stabil genug ist und nochmal neu gedruckt werden muss. Zum Glück passiert das relativ selten, etwas jeden 10. Druck. Trotzdem ärgerlich, aber ich werde das erst angehen können, wenn der HexMax druckt.

Der Durchmesser der Bodengruppe wird später gut 500mm haben:

Gut zu sehen sind dort die Aufnahmen für die senkrechten Profile an die später die Linearschienen angebaut werden. Diese sind passgenau auf die Profile gedruckt, so daß diese dort sehr schwer reingehen, dafür aber sehr exakt und sehr fest (auch ohne Schrauben) halten. Der Winkel ist sehr exakt.

Die Teile werden mit einer Menge Schrauben befestigt. Damit es später hübsch aussieht habe ich mich diesmal für Torx-Senkkopfschrauben entschieden.

Die Gesamtdruckzeit für alle Teile des HexMax wird später vermutlich bei ca. 40h liegen und gut 850g PETG benötigen.

Ich hoffe, daß ich die Bodengruppe heute noch fertig bekomme...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Der Cub44 hat leider eine kleine Macke. Manchmal klemmt eine der Muttern der Z-Achse vorne, rechts ein wenig. Das führt dazu, das plötzlich die Achse ein wenig absackt und die Layerhöhe um 0.5-1.0mm höher wird. Das kann natürlich nicht richtig ausgeglichen werden und das Druckteil geht kaputt. Das ist auf dem folgenden Bild leider recht genau zu sehen und hat auch dazu geführt, daß das Teil nicht stabil genug ist und nochmal neu gedruckt werden muss. Zum Glück passiert das relativ selten, etwas jeden 10. Druck. Trotzdem ärgerlich, aber ich werde das erst angehen können, wenn der HexMax druckt.

Der Durchmesser der Bodengruppe wird später gut 500mm haben:

Gut zu sehen sind dort die Aufnahmen für die senkrechten Profile an die später die Linearschienen angebaut werden. Diese sind passgenau auf die Profile gedruckt, so daß diese dort sehr schwer reingehen, dafür aber sehr exakt und sehr fest (auch ohne Schrauben) halten. Der Winkel ist sehr exakt.

Die Teile werden mit einer Menge Schrauben befestigt. Damit es später hübsch aussieht habe ich mich diesmal für Torx-Senkkopfschrauben entschieden.

Die Gesamtdruckzeit für alle Teile des HexMax wird später vermutlich bei ca. 40h liegen und gut 850g PETG benötigen.

Ich hoffe, daß ich die Bodengruppe heute noch fertig bekomme...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 03. January 2016 13:14 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi "Glatzemann",

das sieht nach einem sehr erfolgversprechendem Jahr für dich aus.

Weiter so

Meine Nr.5 ist auch bald soweit Den ersten Druck hat er schon hinter sich.

Den ersten Druck hat er schon hinter sich.

Bis später, Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

das sieht nach einem sehr erfolgversprechendem Jahr für dich aus.

Weiter so

Meine Nr.5 ist auch bald soweit

Den ersten Druck hat er schon hinter sich.

Den ersten Druck hat er schon hinter sich.Bis später, Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: HexMax 03. January 2016 14:12 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Didi: Sehr nice und danke sehr... Die erste Woche des Jahres war jedenfalls sehr erfolgversprechend...

Heute ist der Cub44 nun gut 8 Stunden am Stück gerattert. Neuer Rekord und von der Qualität bin ich überwiegend sehr angetan. Da sind noch ein paar Ausreißer, aber damit habe ich schon gerechnet...

Die Bodengruppe ist nun fertig und montiert:

Als nächstes werden nun die vertikalen Alu-Profile montiert. Diese haben eine Länge von 1200mm. Die fünf Aussparungen dafür sind ja gut sichtbar.

Morgen abend werde ich dann auch noch versuchen eine erste "Stellprobe" der Motoren, RADDS, Netzteil, FSR Board, Stromverteilerbox, SSRs, Lüfter etc. auf der Bodengruppe zu machen. Ich denke aber, daß ich Platz ohne Ende haben werde und wenn die eigentliche Fläche nicht ausreicht habe ich in der Höhe auch noch mal mindestens 150-200mm Platz um die Teile unterzubringen.

Danach kommt dann der "Zwischenboden" dran, also im Grunde genommen der Träger für die Druckplatte und gleichzeitig die obere Abdeckung für das Elektronikfach. Die sechs Kunstoffteile sind etwas weniger komplex als die der Bodengruppe und schneller zu drucken. Alles in allem sollten die nach ca. 8 Stunden aus dem Drucker kommen können. Vorher muss ich allerdings noch ein wenig Arbeit in die Teile stecken und diese noch ein wenig optimieren.

Die nächsten Tage werden wieder arbeitsintensiver, aber auch spannend. Leider komme ich vermutlich nur am Abend kurz dazu, am HexMax zu arbeiten, aber nächstes Wochenende sollen die fünf Türme inkl. gereinigter und geschmierter Linearschienen und der Zwischenboden fertig sein.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Heute ist der Cub44 nun gut 8 Stunden am Stück gerattert. Neuer Rekord und von der Qualität bin ich überwiegend sehr angetan. Da sind noch ein paar Ausreißer, aber damit habe ich schon gerechnet...

Die Bodengruppe ist nun fertig und montiert:

Als nächstes werden nun die vertikalen Alu-Profile montiert. Diese haben eine Länge von 1200mm. Die fünf Aussparungen dafür sind ja gut sichtbar.

Morgen abend werde ich dann auch noch versuchen eine erste "Stellprobe" der Motoren, RADDS, Netzteil, FSR Board, Stromverteilerbox, SSRs, Lüfter etc. auf der Bodengruppe zu machen. Ich denke aber, daß ich Platz ohne Ende haben werde und wenn die eigentliche Fläche nicht ausreicht habe ich in der Höhe auch noch mal mindestens 150-200mm Platz um die Teile unterzubringen.

Danach kommt dann der "Zwischenboden" dran, also im Grunde genommen der Träger für die Druckplatte und gleichzeitig die obere Abdeckung für das Elektronikfach. Die sechs Kunstoffteile sind etwas weniger komplex als die der Bodengruppe und schneller zu drucken. Alles in allem sollten die nach ca. 8 Stunden aus dem Drucker kommen können. Vorher muss ich allerdings noch ein wenig Arbeit in die Teile stecken und diese noch ein wenig optimieren.

Die nächsten Tage werden wieder arbeitsintensiver, aber auch spannend. Leider komme ich vermutlich nur am Abend kurz dazu, am HexMax zu arbeiten, aber nächstes Wochenende sollen die fünf Türme inkl. gereinigter und geschmierter Linearschienen und der Zwischenboden fertig sein.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. January 2016 04:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich habe mal eine Frage zur Stabilität und zur Lagerung des Druckbett:

Die 8mm DDP inkl. Befestigungsmaterial, Silikonheizmatte, Dämmung etc. wird ca. 1000g Gewicht haben und soll an drei Ecken gelagert werden. Ich würde gerne die DDP direkt auf die Abdeckplatte über der Elektronikbox befestigen und wenn möglich auf zusätzliche Verstrebungen verzichten.

Der Aufbau ist dabei wie folgt:

Ich plane eine 3mm Alu-Platte, die einen Durchmesser von ca. 550mm hat und am Rand von oben auf Alu-Profile verschraubt wird. Die Auflagefläche der Alu-Profile hat eine Breite von 40mm und verläuft ringsum am äußeren Rand der Grundplatte.

Was meint ihr? Ist die Grundplatte stabil genug, oder muss hier eine 5mm-Platte oder gar zusätzliche Verstrebungen her um die DDP anständig zu befestigen und zu tragen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die 8mm DDP inkl. Befestigungsmaterial, Silikonheizmatte, Dämmung etc. wird ca. 1000g Gewicht haben und soll an drei Ecken gelagert werden. Ich würde gerne die DDP direkt auf die Abdeckplatte über der Elektronikbox befestigen und wenn möglich auf zusätzliche Verstrebungen verzichten.

Der Aufbau ist dabei wie folgt:

Ich plane eine 3mm Alu-Platte, die einen Durchmesser von ca. 550mm hat und am Rand von oben auf Alu-Profile verschraubt wird. Die Auflagefläche der Alu-Profile hat eine Breite von 40mm und verläuft ringsum am äußeren Rand der Grundplatte.

Was meint ihr? Ist die Grundplatte stabil genug, oder muss hier eine 5mm-Platte oder gar zusätzliche Verstrebungen her um die DDP anständig zu befestigen und zu tragen?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 04. January 2016 10:57 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: HexMax 04. January 2016 12:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Super, daß beruhigt. Danke sehr...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. January 2016 02:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der Tag fängt alles andere als gut an :-(

Wollte vor der Arbeit noch schnell das dritte Bauteil für den Zwischenboden drucken und musste dann nach dem zweiten Layer abbrechen, da bei etwa 30% des Bauteils praktisch keine Haftung mehr auf der DDP gegeben war und dort alles vom Hotend umhergeschoben wurde. Naja, wenigstens habe ich gestern Abend noch zwei von den Teilen "durchprügeln" können, immerhin 33%... Auch da gab es schon ein paar leichtere Haftungsschwierigkeiten, daher ist der Bottom-Layer nicht so hübsch geworden. Das ist nicht ganz so schlimm, denn der ist später unsichtbar...

Ich dachte mir dann: Montierst du einfach schon mal zwei der Türme um mal einen Eindruck zu bekommen, wie groß das Teil nachher wirklich wird. Also schnell ein paar Gewinde geschnitten, Türme aufgesteckt, Schrauben rein und... Verdammt. Schrauben zu lang, oder Gewinde zu kurz. Je nachdem wie man es nimmt... Wie dämlich ist das denn. Im Baumarkt gibt es zum Glück ein paar passende Schrauben, die sogar recht günstig sind. Leider kein Torx, sondern Inbus. Gibt schlimmeres...

Ich bin gerade noch etwas von der Größe beeindruckt. 1200mm Druckerhöhe bei 490-550mm Durchmesser ist schon deutlich größer, als es im CAD aussieht

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Wollte vor der Arbeit noch schnell das dritte Bauteil für den Zwischenboden drucken und musste dann nach dem zweiten Layer abbrechen, da bei etwa 30% des Bauteils praktisch keine Haftung mehr auf der DDP gegeben war und dort alles vom Hotend umhergeschoben wurde. Naja, wenigstens habe ich gestern Abend noch zwei von den Teilen "durchprügeln" können, immerhin 33%... Auch da gab es schon ein paar leichtere Haftungsschwierigkeiten, daher ist der Bottom-Layer nicht so hübsch geworden. Das ist nicht ganz so schlimm, denn der ist später unsichtbar...

Ich dachte mir dann: Montierst du einfach schon mal zwei der Türme um mal einen Eindruck zu bekommen, wie groß das Teil nachher wirklich wird. Also schnell ein paar Gewinde geschnitten, Türme aufgesteckt, Schrauben rein und... Verdammt. Schrauben zu lang, oder Gewinde zu kurz. Je nachdem wie man es nimmt... Wie dämlich ist das denn. Im Baumarkt gibt es zum Glück ein paar passende Schrauben, die sogar recht günstig sind. Leider kein Torx, sondern Inbus. Gibt schlimmeres...

Ich bin gerade noch etwas von der Größe beeindruckt. 1200mm Druckerhöhe bei 490-550mm Durchmesser ist schon deutlich größer, als es im CAD aussieht

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.