HexMax

geschrieben von Glatzemann

|

Re: HexMax 05. January 2016 13:43 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

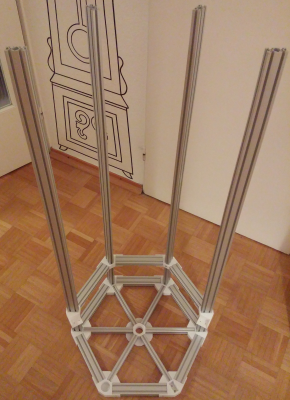

Heute war doch ein guter Tag, zumindest in Sachen HexMax. Vier von fünf Türmen stehen. Beim Fünften müssen nur noch Gewinde geschnitten werden, das Kunstoffteil für den Turm ist schon fertig.

Die Zwischenebene steht auch fast, fehlt nur noch die vordere Ecke und dann kann da auch ein Haken dran. Das kann ich bestimmt morgen früh noch schnell drucken.

Da mein PETG fast aufgebraucht ist, habe ich heute früh noch eine Rolle bei Sascha nach geordert. Hoffentlich kommt die rechtzeitig, bevor die andere ganz verdruckt ist.

Fotos folgen vielleicht gleich noch, wenn ich es noch schaffe.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Zwischenebene steht auch fast, fehlt nur noch die vordere Ecke und dann kann da auch ein Haken dran. Das kann ich bestimmt morgen früh noch schnell drucken.

Da mein PETG fast aufgebraucht ist, habe ich heute früh noch eine Rolle bei Sascha nach geordert. Hoffentlich kommt die rechtzeitig, bevor die andere ganz verdruckt ist.

Fotos folgen vielleicht gleich noch, wenn ich es noch schaffe.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. January 2016 16:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

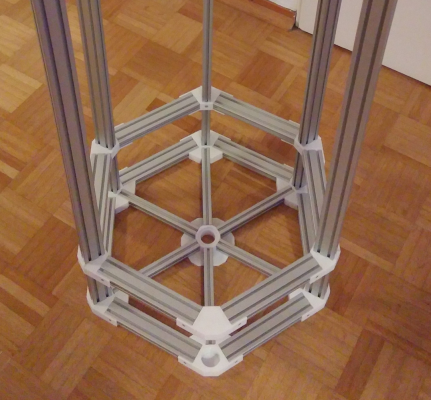

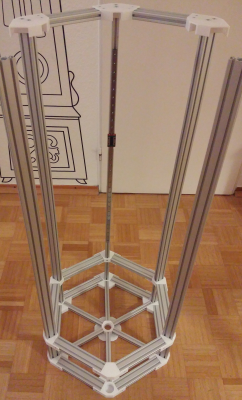

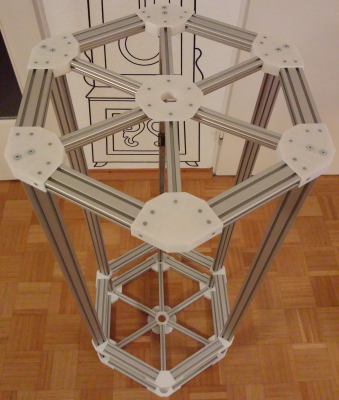

Und hier, wie versprochen noch ein Schnappschuss vom aktuellen Stand:

Ist schwer in ganzer Pracht aufs Bild zu bekommen. Das Teil geht mir bis zur Brust...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ist schwer in ganzer Pracht aufs Bild zu bekommen. Das Teil geht mir bis zur Brust...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 06. January 2016 04:31 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die Zwischenebene ist nun auch fertig. Der Fuß des Druckers hat momentan eine Höhe von 190mm. Der Raum für die Elektronik im Fuß kommt damit auf eine Höhe von 164mm. Wenn dieser Platz nicht ausreicht, dann kann die Zwischenebene aber auch noch verschoben werden.

Die Stabilität und Steifigkeit hat sich durch das einziehen der Zwischenebene jedenfalls deutlich erhöht, ist aber bei weitem noch nicht hoch genug. Ich denke, wenn der Deckel oben an den Profilen angebracht wird, dann wird die Steifigkeit schon eher dem entsprechen, was später für einen anständigen Druck notwendig ist.

Weitere wichtige Punkte für die Steifigkeit sind die Gehäuseverkleidungen. Beim Fuß müssen noch zwei 3mm Alu-Platten horizontal eingezogen werden. Diese werden die beiden sechseckigen Ringe stabilisieren. Dann kommen noch sechs vertikale Alu-Platten, ebenfalls 3mm dick, an alle Hex-Segmente des Fußes. Das führt dann dazu, daß der Fuß richtig stabil wird.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Stabilität und Steifigkeit hat sich durch das einziehen der Zwischenebene jedenfalls deutlich erhöht, ist aber bei weitem noch nicht hoch genug. Ich denke, wenn der Deckel oben an den Profilen angebracht wird, dann wird die Steifigkeit schon eher dem entsprechen, was später für einen anständigen Druck notwendig ist.

Weitere wichtige Punkte für die Steifigkeit sind die Gehäuseverkleidungen. Beim Fuß müssen noch zwei 3mm Alu-Platten horizontal eingezogen werden. Diese werden die beiden sechseckigen Ringe stabilisieren. Dann kommen noch sechs vertikale Alu-Platten, ebenfalls 3mm dick, an alle Hex-Segmente des Fußes. Das führt dann dazu, daß der Fuß richtig stabil wird.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 06. January 2016 04:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 838 |

Was ich bisher noch bei keinem Hexagon gesehen habe, jedoch als sehr sinnvoll empfinde, ist eine schwere Bodenplatte. Also eine Stahlplatte am untersten Punkt, sprich unter den Profilen, jedoch mit den Profilen verbunden.

Wieso? Um den Schwerpunkt noch weiter nach unten zu verlagern und somit noch mehr Stabilität zu bekommen. Ist natürlich dann nachteilig wenn der Drucker von A nach B transportiert wird, aber das kann man ja so gestalten das sich diese Platte relativ einfach entfernen lässt.

Niederer Schwerpunkt + mehr Gewicht am Boden --> immer gut. Sagt mir zumindest mein geringer Sachverstand.

Sagt mir zumindest mein geringer Sachverstand.

Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

Wieso? Um den Schwerpunkt noch weiter nach unten zu verlagern und somit noch mehr Stabilität zu bekommen. Ist natürlich dann nachteilig wenn der Drucker von A nach B transportiert wird, aber das kann man ja so gestalten das sich diese Platte relativ einfach entfernen lässt.

Niederer Schwerpunkt + mehr Gewicht am Boden --> immer gut.

Sagt mir zumindest mein geringer Sachverstand.

Sagt mir zumindest mein geringer Sachverstand.Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

|

Re: HexMax 06. January 2016 06:19 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

SteBa

Was ich bisher noch bei keinem Hexagon gesehen habe, jedoch als sehr sinnvoll empfinde, ist eine schwere Bodenplatte.

Dann schau nochmal. Ich hab meinem eine Fundamentplatte gegönnt.

Die Maßnahme halte ich für generell jeden Drucker sinnvoll.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 06. January 2016 06:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 838 |

Das hatte ich tatsächlich übersehen bzw falsch interpretiert. Mir sind gerade erst die Winkel aufgefallen, dachte erst dies wäre nur Optik.

Empfindest du MDF dort als ausreichend? Meine Überlegungen gehen da wirklich eher in Richtung von massiver Stahlplatte.

Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

Empfindest du MDF dort als ausreichend? Meine Überlegungen gehen da wirklich eher in Richtung von massiver Stahlplatte.

Gruß,

Steffen

Geetech Full-Acrylic Graber Air V3 SteBa Edition, v6 J-HEAD v5 E3D Custom Hotend, 230v Induktionskochfeldheizplatte mit Aceton Beschichtung, Rumpsbaradds 64-Bit AliExpress Edition, Softeisextruder

|

Re: HexMax 06. January 2016 08:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Unterschätze das Gewicht der Platte nicht. Es macht keinen Spass den Drucker zu tragen.

Die bewegte Masse beim Delta ist gering. Bei mir reicht das. Passt auch gut den 20er Profilchen.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Die bewegte Masse beim Delta ist gering. Bei mir reicht das. Passt auch gut den 20er Profilchen.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 06. January 2016 09:00 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Theoretisch könnte man die Bodenplatte doch sogar ein wenig größer gestalten und dann, ähnlich wie bei einem Schraubstock eine Art Schnellspanner machen um das Teil am Tisch zu befestigen und trotzdem einigermaßen mobil zu bleiben.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 06. January 2016 09:20 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 439 |

Wassertank auf Bodenplatte?

Den kann man abpumpen oder herausnehmen vor dem Transport

und eine eventuelle Hotend Wasserkühlung braucht ein Reservoir.

Gruß ©

Mendel auf Akimbo umgebaut / Arduino 2560 / RAMPS 1.4 / Großes Display mit SD-Card-Reader / 8825TI-Treiber / SSD AC 24V Bett / Bluetooth HC06

Den kann man abpumpen oder herausnehmen vor dem Transport

und eine eventuelle Hotend Wasserkühlung braucht ein Reservoir.

Gruß ©

Mendel auf Akimbo umgebaut / Arduino 2560 / RAMPS 1.4 / Großes Display mit SD-Card-Reader / 8825TI-Treiber / SSD AC 24V Bett / Bluetooth HC06

|

Re: HexMax 06. January 2016 17:59 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 3 |

Hallo,

wollte gerade eben hier im Thread auf eure Gedanken zu mehr Masse an der Bodenplatte anworten allerdings ist die Antwort etwas zu groß geworden. Deswegen habe ich den Thread: Allgemeine Gedanken über Schwingungen/Fehler in einem Delta / Masse am Boden?? erstellt. Vielleicht könnte man die Diskussion darüber ja auslagern. Wollte nicht diesen Thread über das Projekt von Glatzemann mit einem Nebenthema zerstören.

Einen schönen Tag noch

wollte gerade eben hier im Thread auf eure Gedanken zu mehr Masse an der Bodenplatte anworten allerdings ist die Antwort etwas zu groß geworden. Deswegen habe ich den Thread: Allgemeine Gedanken über Schwingungen/Fehler in einem Delta / Masse am Boden?? erstellt. Vielleicht könnte man die Diskussion darüber ja auslagern. Wollte nicht diesen Thread über das Projekt von Glatzemann mit einem Nebenthema zerstören.

Einen schönen Tag noch

|

Re: HexMax 07. January 2016 07:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Sehr umfangreicher Post in deinem Thread, den muss man erstmal sacken lassen :-) Ich für meinen Teil denke, daß ich einen MDF- oder Multiplex-Boden verbauen werde. Ersten Berechnungen zufolge läge die günstige (und lieferbare) 19mm MDF-Platte in doppelter Ausführung bei ca. 8kg Gewicht.

Ich habe eben in der Mittagspause mal flott eine der Linearschienen MGN12 zerlegt, d.h. den Wagen vorsichtig abgezogen. Ist wirklich kein Problem. Kugeln sind alle drin geblieben. Danach habe ich das ganze mit Bremsenreiniger aus der Sprühflasche "durchgespült". Ich habe einfach schräg auf die Kugelreihen "gehalten" und zwar so, daß die Kugeln, ganz wie sie sollen, "umgelaufen" sind. Sind ja schließlich auch Kugelumlaufwagen :-) Die Schiene habe ich auch von dem klebrigen Zeug befreit und einmal mit Bremsenreiniger "poliert". Danach habe ich den Wagen noch eine halbe Stunde in Bremsenreiniger eingelegt, damit der Dreck schön einweichen kann.

Viel an Dreck ist da jedoch nicht rausgekommen. Ein paar, wenige dunkle Partikel. Mehr aber nicht. Im Internet hat man ja da schon einige "Horrorbilder" gesehen. Bei meinen Leisten kann ich das jedoch nicht bestätigen. Danach habe ich die Teile mit DIN 51802 bzw. DIN 51825 Mehrzweck Fett geschmiert. Das Fett (bzw. die DIN-Normen) ist von einigen Herstellern von Kugelumlaufwagen bzw. Linearschienen empfohlen.

Anschließend habe ich den Wagen wieder auf die Schiene geschoben. Das ist schon deutlich schwieriger als das abziehen, da die 800mm lange Schiene sehr genau und gerade auf den Wagen geführt werden muss. Das hat nach ein wenig verkanten auch ganz gut funktioniert. Leider sind mir dabei zwei Kugel "rausgesprungen", die ich jedoch mit ein weniger sanfter Gewalt wieder hinter den sichernden Draht schieben konnte.

Dann habe ich die Schiene auf den B-Turm montiert. Der Wagen läuft jetzt recht weich und ohne hakeln über die Schiene. Eine deutlich Verbesserung zu vor der Reinigung konnte ich allerdings nicht feststellen. Vielleicht minimal besser, allerdings denke ich auch, daß der Wagen sich noch "einlaufen" muss. So war es zumindest bei meinem Cub44.

Nebenbei lief dann noch den ganzen Morgen der Druck der ersten beiden Teile des "Deckels". Fünf Teile fehlen jetzt noch und dann ist der Rahmen komplett. Ich denke, daß dies am WE tatsächlich soweit sein wird.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe eben in der Mittagspause mal flott eine der Linearschienen MGN12 zerlegt, d.h. den Wagen vorsichtig abgezogen. Ist wirklich kein Problem. Kugeln sind alle drin geblieben. Danach habe ich das ganze mit Bremsenreiniger aus der Sprühflasche "durchgespült". Ich habe einfach schräg auf die Kugelreihen "gehalten" und zwar so, daß die Kugeln, ganz wie sie sollen, "umgelaufen" sind. Sind ja schließlich auch Kugelumlaufwagen :-) Die Schiene habe ich auch von dem klebrigen Zeug befreit und einmal mit Bremsenreiniger "poliert". Danach habe ich den Wagen noch eine halbe Stunde in Bremsenreiniger eingelegt, damit der Dreck schön einweichen kann.

Viel an Dreck ist da jedoch nicht rausgekommen. Ein paar, wenige dunkle Partikel. Mehr aber nicht. Im Internet hat man ja da schon einige "Horrorbilder" gesehen. Bei meinen Leisten kann ich das jedoch nicht bestätigen. Danach habe ich die Teile mit DIN 51802 bzw. DIN 51825 Mehrzweck Fett geschmiert. Das Fett (bzw. die DIN-Normen) ist von einigen Herstellern von Kugelumlaufwagen bzw. Linearschienen empfohlen.

Anschließend habe ich den Wagen wieder auf die Schiene geschoben. Das ist schon deutlich schwieriger als das abziehen, da die 800mm lange Schiene sehr genau und gerade auf den Wagen geführt werden muss. Das hat nach ein wenig verkanten auch ganz gut funktioniert. Leider sind mir dabei zwei Kugel "rausgesprungen", die ich jedoch mit ein weniger sanfter Gewalt wieder hinter den sichernden Draht schieben konnte.

Dann habe ich die Schiene auf den B-Turm montiert. Der Wagen läuft jetzt recht weich und ohne hakeln über die Schiene. Eine deutlich Verbesserung zu vor der Reinigung konnte ich allerdings nicht feststellen. Vielleicht minimal besser, allerdings denke ich auch, daß der Wagen sich noch "einlaufen" muss. So war es zumindest bei meinem Cub44.

Nebenbei lief dann noch den ganzen Morgen der Druck der ersten beiden Teile des "Deckels". Fünf Teile fehlen jetzt noch und dann ist der Rahmen komplett. Ich denke, daß dies am WE tatsächlich soweit sein wird.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 07. January 2016 09:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 309 |

|

Re: HexMax 07. January 2016 09:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der muss aber noch ein bisschen länger andauern  Die erste Bewegung bekomme ich frühestens übernächstes WE hin, denke ich. Es fehlen ja noch die Motorhalter und die Riemen-Unlenkrollen-Halter.

Die erste Bewegung bekomme ich frühestens übernächstes WE hin, denke ich. Es fehlen ja noch die Motorhalter und die Riemen-Unlenkrollen-Halter.

Und die Rods habe ich noch nicht mal angefangen...

Aber langsam sieht man, was es werden soll :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die erste Bewegung bekomme ich frühestens übernächstes WE hin, denke ich. Es fehlen ja noch die Motorhalter und die Riemen-Unlenkrollen-Halter.

Die erste Bewegung bekomme ich frühestens übernächstes WE hin, denke ich. Es fehlen ja noch die Motorhalter und die Riemen-Unlenkrollen-Halter. Und die Rods habe ich noch nicht mal angefangen...

Aber langsam sieht man, was es werden soll :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 07. January 2016 09:40 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Es hat ja noch ein paar mehr Gründe warum mein Hex AUF einer Platte verschraubt ist.

Die Profile des Grundrahmen werden mittels Klammern auf die Bodenplatte gezogen, so kann sich der Grundrahmen nicht verziehen.

Dem Hex ist sein Standort egal, er hat eine definierte und steife Standfläche.

1-mal bearbeitet. Zuletzt am 07.01.16 09:40.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Die Profile des Grundrahmen werden mittels Klammern auf die Bodenplatte gezogen, so kann sich der Grundrahmen nicht verziehen.

Dem Hex ist sein Standort egal, er hat eine definierte und steife Standfläche.

1-mal bearbeitet. Zuletzt am 07.01.16 09:40.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 07. January 2016 12:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die Basis muss definitiv möglichst steif sein, sonst helfen die dicksten Profile nicht viel...

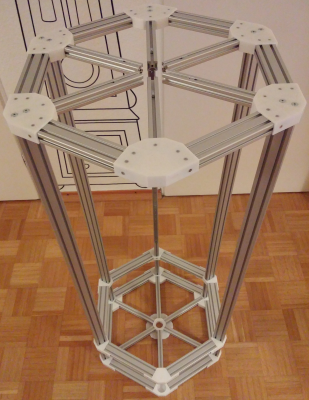

Ich habe jetzt noch ein wenig weiter gemacht mit dem Deckel. Drei von sieben Kunstoffteile sind jetzt fertig und montiert. Man merkt schon deutlich, wie der Rahmen steifer wird. Noch ca. 7 Stunden Druckzeit und dann sind die restlichen vier Teile auch fertig. Morgen noch ein bisschen und dann am Samstag den Rest, hoffe ich :-)

Die erste Linearschiene ist auf dem Foto auch zu sehen. 32 Nutensteine und M3x8 Schrauben halten die auf dem Alu-Profil. Das ist vielleicht eine Fummelei...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe jetzt noch ein wenig weiter gemacht mit dem Deckel. Drei von sieben Kunstoffteile sind jetzt fertig und montiert. Man merkt schon deutlich, wie der Rahmen steifer wird. Noch ca. 7 Stunden Druckzeit und dann sind die restlichen vier Teile auch fertig. Morgen noch ein bisschen und dann am Samstag den Rest, hoffe ich :-)

Die erste Linearschiene ist auf dem Foto auch zu sehen. 32 Nutensteine und M3x8 Schrauben halten die auf dem Alu-Profil. Das ist vielleicht eine Fummelei...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 09. January 2016 16:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Seit gestern hat mein Cub44 nochmal gut 16 Überstunden gemacht und weitere Teile für den HexMax gedruckt. Ich hatte eigentlich gehofft, heute alle Rahmenteile fertig zu bekommen, aber das hat leider nicht funktioniert. Das vorletzte Teil hat 15 Minuten vor Schluß durch einen der leidigen Hänger der Z-Achse einen so großen Verzug bekommen, daß ich den Druck abbrechen musste. Der nächste Versuch war dann wieder sehr gut...

Jetzt fehlt nur noch das obere Mittelteil, dann ist der Rahmen soweit fertig.

Durch das obere Teil hat der Rahmen noch mal einiges an Steifigkeit erhalten. Momentan bin ich mir noch nicht ganz sicher, ob der Rahmen tatsächlich steif genug ist um später anständig drucken zu können. Allerdings fehlen ja auch noch ein paar Verkleidungen, die den Fuß nochmal deutlich stabiler machen. Der Fuß kann dadurch dann noch mal die senkrechten Profile fester "halten". Wenn dies immer noch nicht ausreichend sein sollte, besteht vom Platz her locker noch die Möglichkeit zusätzliche Streben im Fuß anzubringen und auch noch den ein oder anderen Winkel zwischen Kopf- und Bodenprofilen, sowie den senkrechten Türmen. Die 20x40 Profile der Türme an sich sind jedoch sehr stabil und weniger das Problem. Ich denke aber, daß ich mit weiteren Verstärkungsmaßnahmen warten werde, bis ich die Motoren, Idler, Riemen, Carriages, die Rods und den Effektor montiert habe. Damit kann ich dann direkt realistische "Belastungstests" machen.

Ich habe mir heute noch zwei MDF-Platten a 18mm besorgt, die ich zu einem Fuß bzw. einer Bodenplatte verarbeiten möchte.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Jetzt fehlt nur noch das obere Mittelteil, dann ist der Rahmen soweit fertig.

Durch das obere Teil hat der Rahmen noch mal einiges an Steifigkeit erhalten. Momentan bin ich mir noch nicht ganz sicher, ob der Rahmen tatsächlich steif genug ist um später anständig drucken zu können. Allerdings fehlen ja auch noch ein paar Verkleidungen, die den Fuß nochmal deutlich stabiler machen. Der Fuß kann dadurch dann noch mal die senkrechten Profile fester "halten". Wenn dies immer noch nicht ausreichend sein sollte, besteht vom Platz her locker noch die Möglichkeit zusätzliche Streben im Fuß anzubringen und auch noch den ein oder anderen Winkel zwischen Kopf- und Bodenprofilen, sowie den senkrechten Türmen. Die 20x40 Profile der Türme an sich sind jedoch sehr stabil und weniger das Problem. Ich denke aber, daß ich mit weiteren Verstärkungsmaßnahmen warten werde, bis ich die Motoren, Idler, Riemen, Carriages, die Rods und den Effektor montiert habe. Damit kann ich dann direkt realistische "Belastungstests" machen.

Ich habe mir heute noch zwei MDF-Platten a 18mm besorgt, die ich zu einem Fuß bzw. einer Bodenplatte verarbeiten möchte.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 09. January 2016 17:27 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo "Glatzemann",

ich weis ja nicht was du weiter geplant hast, aber für die Steifigkeit von deinem "Turm" reicht es eigendlich aus,

wenn du auf die beiden Seiten und die zwei hinteren Flächen eine 3mm Plexiglas od. Makrolon-Platte montierst.

Am Besten wie original vorgesehen mit den passenden Nutensteinen und dann schön mit einem Folienstreifen

ganz von oben bis unten die sichtbaren Profile überkleben. Das sieht dann akurat und edel aus, je nach Folie und

die verwendeten Senkkopfschrauben sind dann auch verschwunden.

Das wäre so nach meinem Geschmack. Es ist nichts verdeckt, alles sichtbar, hell ist es auch und sehr stabil.

Beste Bastlergrüße Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

ich weis ja nicht was du weiter geplant hast, aber für die Steifigkeit von deinem "Turm" reicht es eigendlich aus,

wenn du auf die beiden Seiten und die zwei hinteren Flächen eine 3mm Plexiglas od. Makrolon-Platte montierst.

Am Besten wie original vorgesehen mit den passenden Nutensteinen und dann schön mit einem Folienstreifen

ganz von oben bis unten die sichtbaren Profile überkleben. Das sieht dann akurat und edel aus, je nach Folie und

die verwendeten Senkkopfschrauben sind dann auch verschwunden.

Das wäre so nach meinem Geschmack. Es ist nichts verdeckt, alles sichtbar, hell ist es auch und sehr stabil.

Beste Bastlergrüße Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: HexMax 11. January 2016 02:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Moin Didi,

der Turm an sich ist schon recht stabil, aber ich habe auch schon an eine Verkleidung gedacht. Die Herausforderung sind dabei aber die 60° Winkel der einzelnen, vertikalen Profile. Also einfach anschrauben geht nicht. Ich habe aber in Köln eine Firma gefunden, die mir günstig Alu (und diverse andere Materialien) mit einem negativen 30° Winkel kanten kann. Diese Teile könnte man dann zur zusätzlichen Versteifung verwenden.

Der Rahmen ist jetzt jedenfalls soweit fertig, Ziel für letzte Woche also erreicht :-)

Wenn man den Turm bewegt (Torsion und Translation über die "Achsen" der Türme) so merkt man, daß der Fuß eine sehr wichtige Rolle spielen wird. Einfach so ist das Ganze im Vergleich zur beschwerten Bodenkonstruktion sehr viel "wackeliger". Ich werde jetzt noch ein paar Schwerlastwinkelverbinder aus dem Baumarkt besorgen und damit die vertikalen Profile mit dem Boden verbinden. Das sollte ein wenig mehr Steifigkeit bringen, vor allem, da diese Winkel später fast vollständig von den Motorträgern verdeckt und damit noch zusätzlich abgestützt werden.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

der Turm an sich ist schon recht stabil, aber ich habe auch schon an eine Verkleidung gedacht. Die Herausforderung sind dabei aber die 60° Winkel der einzelnen, vertikalen Profile. Also einfach anschrauben geht nicht. Ich habe aber in Köln eine Firma gefunden, die mir günstig Alu (und diverse andere Materialien) mit einem negativen 30° Winkel kanten kann. Diese Teile könnte man dann zur zusätzlichen Versteifung verwenden.

Der Rahmen ist jetzt jedenfalls soweit fertig, Ziel für letzte Woche also erreicht :-)

Wenn man den Turm bewegt (Torsion und Translation über die "Achsen" der Türme) so merkt man, daß der Fuß eine sehr wichtige Rolle spielen wird. Einfach so ist das Ganze im Vergleich zur beschwerten Bodenkonstruktion sehr viel "wackeliger". Ich werde jetzt noch ein paar Schwerlastwinkelverbinder aus dem Baumarkt besorgen und damit die vertikalen Profile mit dem Boden verbinden. Das sollte ein wenig mehr Steifigkeit bringen, vor allem, da diese Winkel später fast vollständig von den Motorträgern verdeckt und damit noch zusätzlich abgestützt werden.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. January 2016 10:16 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

Ich werde jetzt noch ein paar Schwerlastwinkelverbinder aus dem Baumarkt besorgen und damit die vertikalen Profile mit dem Boden verbinden.

Ich würde mir das nochmal überlegen Löcher in das Parkett zu bohren.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 11. January 2016 10:24 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich glaube meine Frau würde mich erschlagen... Mit dem HexMax-Rahmen...

Ich glaube meine Frau würde mich erschlagen... Mit dem HexMax-Rahmen...Ich meinte natürlich mit dem Boden des Elektronikfachs :-) Also der 90°-Winkel zwischen den vertikalen Profilen und den sternförmig angeordneten am unteren Ende des Turms.

EDIT: Obwohl eine beliebte Antwort von dir ist ja: UHU Endfest 300. Vielleicht sollte ich den einfach kleben, dann gibt es keine Löcher

1-mal bearbeitet. Zuletzt am 11.01.16 10:26.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. January 2016 11:16 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Als Idee:

Einfach bei Cutworks.com 12 Bleche (Alu3mm oder Edelstahl 2mm dick) anfertigen lassen und über die Kunststoffwinkel anschrauben.

So positionierst du über kunststoff und verstärkst mit den Knotenblechen.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Einfach bei Cutworks.com 12 Bleche (Alu3mm oder Edelstahl 2mm dick) anfertigen lassen und über die Kunststoffwinkel anschrauben.

So positionierst du über kunststoff und verstärkst mit den Knotenblechen.

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: HexMax 13. January 2016 04:35 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Angelo: Sehr gute Idee. Habe ich auf die Todo-Liste aufgenommen, da ich das leider nicht sofort umsetzen kann. Ich habe alle Schrauben in den Kunstoffteilen gesenkt, damit eine möglichst glatte und homogene Fläche entsteht und die Dicke der Kunstoffteile ist so ausgelegt, daß die Verkleidungsteile (Alu und/oder Dibond) mit diesen Flächen glatt abschliessen. Wenn der Rahmen dann aber immer noch nicht stabil genug ist, werde ich auf deinen Vorschlag zurückgreifen.

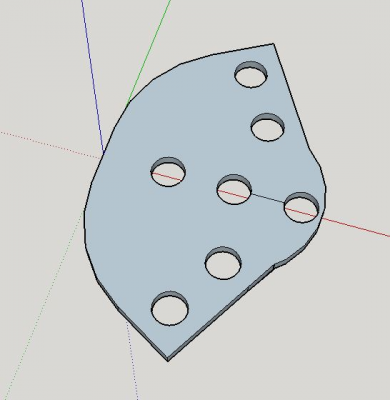

Ein wenig nebenbei habe ich dann die oberen Idler inkl. Riemenspanner gedruckt und habe jetzt mehrere unterschiedliche Ideen vereint:

Die Druckzeit für alle benötigten Teile eines Idlers beträgt ca. 40 Minuten, ist also nicht übertrieben lang.

Zusätzlich zu den Kunstoffteilen werden noch 4 Schrauben (M3x40 und M4x40, 2x M4x10), ein GT2-Riemenrad mit Kugellager, zwei Muttern (M3 und M4) und drei Nutensteine (zwei M4 und ein M3) benötigt.

Nach dem Zusammenbau gibt es zwei gedruckte Rändelräder. Zunächst wird die an der horizontalen Schraube gelöst. Diese ist links im Alu-Profil in einen Nutenstein verschraubt, allerdings nur so locker, daß sich dieser noch mit sanfter Gewalt in der Nute verschieben lässt. Das Rändelrad mit M3-Mutter dient als Arretierung. Die Schraube als Achse für den eigentlichen Idler. Ist die Arretierung gelöst, kann über das zweite Rändelrad mit M4-Mutter und passender Schraube die Riemenspannung einfach und genau eingestellt werden. Ist die gewünschte Spannung erreicht, wird die Arretierung wieder angezogen und alles ist wieder recht stabil.

Ich habe das System heute früh provisorisch (mit zu kurzen Schrauben) aufgebaut und am Drucker befestigt. Mit einem alten Riemenstück (ohne Stahlsehne) habe ich dann geprüft, wie stabil dieser Aufbau ist. Ich konnte problemlos den gesamten Rahmen am Riemen anheben, ohne das es zu größeren Verformungen an den Kunstoffteilen gekommen wäre. Ich habe bis zu einem Gewicht von ca. 25kg getestet und für gut befunden. Ich versuche später noch ein paar passende Schrauben zu besorgen und hoffe, daß ich bald ein paar nette Fotos vom Aufbau zeigen kann. Die restlichen Kunstoffteile werde ich hoffentlich heute abend noch drucken können, so daß der obere Riementeil morgen fertig sein sollte.

Die Motorträger sind bereits geplant und müssen nur noch ausgedruckt und getestet werden.

Dann fehlen noch die Carriages...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ein wenig nebenbei habe ich dann die oberen Idler inkl. Riemenspanner gedruckt und habe jetzt mehrere unterschiedliche Ideen vereint:

Die Druckzeit für alle benötigten Teile eines Idlers beträgt ca. 40 Minuten, ist also nicht übertrieben lang.

Zusätzlich zu den Kunstoffteilen werden noch 4 Schrauben (M3x40 und M4x40, 2x M4x10), ein GT2-Riemenrad mit Kugellager, zwei Muttern (M3 und M4) und drei Nutensteine (zwei M4 und ein M3) benötigt.

Nach dem Zusammenbau gibt es zwei gedruckte Rändelräder. Zunächst wird die an der horizontalen Schraube gelöst. Diese ist links im Alu-Profil in einen Nutenstein verschraubt, allerdings nur so locker, daß sich dieser noch mit sanfter Gewalt in der Nute verschieben lässt. Das Rändelrad mit M3-Mutter dient als Arretierung. Die Schraube als Achse für den eigentlichen Idler. Ist die Arretierung gelöst, kann über das zweite Rändelrad mit M4-Mutter und passender Schraube die Riemenspannung einfach und genau eingestellt werden. Ist die gewünschte Spannung erreicht, wird die Arretierung wieder angezogen und alles ist wieder recht stabil.

Ich habe das System heute früh provisorisch (mit zu kurzen Schrauben) aufgebaut und am Drucker befestigt. Mit einem alten Riemenstück (ohne Stahlsehne) habe ich dann geprüft, wie stabil dieser Aufbau ist. Ich konnte problemlos den gesamten Rahmen am Riemen anheben, ohne das es zu größeren Verformungen an den Kunstoffteilen gekommen wäre. Ich habe bis zu einem Gewicht von ca. 25kg getestet und für gut befunden. Ich versuche später noch ein paar passende Schrauben zu besorgen und hoffe, daß ich bald ein paar nette Fotos vom Aufbau zeigen kann. Die restlichen Kunstoffteile werde ich hoffentlich heute abend noch drucken können, so daß der obere Riementeil morgen fertig sein sollte.

Die Motorträger sind bereits geplant und müssen nur noch ausgedruckt und getestet werden.

Dann fehlen noch die Carriages...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 15. January 2016 16:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

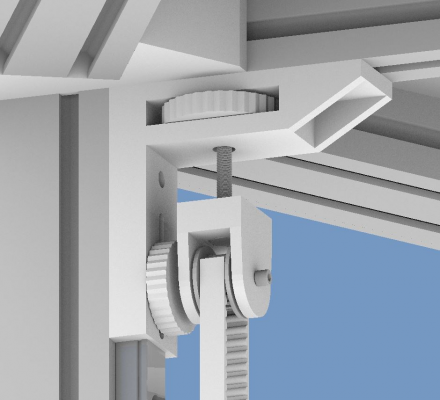

Der erste Idler ist jetzt - nachdem ich die einzelnen Teile noch ein wenig optimiert habe - fertig und mit richtigen Schrauben versehen:

Für einen ersten Bewegungstest reicht das allemal...

Beim letzten Besuch im Baumarkt habe ich mich dann doch von ein paar Winkeln überzeugen lassen um den Rahmen etwas stabiler zu gestalten. 5,50€ für 5 Winkel, die eigentlich für Gardienenstangen sind. Die Teile sind verdammt stabil und wurden insgesamt mit 20 M4-Schrauben, passenden Beilegscheiben und Nutensteinen mit dem Rahmen verbunden. Das hat die Stabilität nochmal enorm erhöht. Diese ist jetzt ausreichend, so daß erste Bewegungstest auch ohne die versteifenden Verkleidungselemente durchgeführt werden können. Richtig hübsch sind die natürlich nicht, aber später ja unsichtbar.

Morgen wird der erste Motorhalter gedruckt und das erste Carriage wird in Blender auch schon fleißig verbessert. Ich habe hier vier oder fünf unterschiedliche Varianten und bin mir noch nicht ganz sicher, welche ich nehme. Hoffentlich kann ich die morgen auch noch drucken.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Für einen ersten Bewegungstest reicht das allemal...

Beim letzten Besuch im Baumarkt habe ich mich dann doch von ein paar Winkeln überzeugen lassen um den Rahmen etwas stabiler zu gestalten. 5,50€ für 5 Winkel, die eigentlich für Gardienenstangen sind. Die Teile sind verdammt stabil und wurden insgesamt mit 20 M4-Schrauben, passenden Beilegscheiben und Nutensteinen mit dem Rahmen verbunden. Das hat die Stabilität nochmal enorm erhöht. Diese ist jetzt ausreichend, so daß erste Bewegungstest auch ohne die versteifenden Verkleidungselemente durchgeführt werden können. Richtig hübsch sind die natürlich nicht, aber später ja unsichtbar.

Morgen wird der erste Motorhalter gedruckt und das erste Carriage wird in Blender auch schon fleißig verbessert. Ich habe hier vier oder fünf unterschiedliche Varianten und bin mir noch nicht ganz sicher, welche ich nehme. Hoffentlich kann ich die morgen auch noch drucken.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 17. January 2016 16:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der erste Turm ist zum Testen bereit. Das Carriage ist noch nicht ganz optimal, da die Klemmvorrichtung für die Riemen nicht stramm genug ist. Für erste Tests reicht es aber erstmal aus, da ein Kabelbinder den Riemen sicher halten kann. Das werde ich mit dem zweiten Carriage dann optimieren.

Der Riemen lässt sich gut führen. Die Montage vom Motorhalter ist etwas fummelig, dafür ist das Teil schön stabil und platzsparend. Eine Ausrichtung des Riemens, so daß dieser schön parallel und mit gleichmäßigen Abständen läuft ist auch kein Problem. Teilweise ist dieser automatisch ausgerichtet und da wo nicht, kann man das bequem durch das verschieben des Motorhalters vornehmen.

Das RADDS ist ebenfalls schon vorbereitet. Fehler noch der Halter für den Hall-E Endstopp und dann kann ich mal einen ersten Bewegungstest machen :-) Ok: Ziel Wochenende wurde leider verfehlt...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Der Riemen lässt sich gut führen. Die Montage vom Motorhalter ist etwas fummelig, dafür ist das Teil schön stabil und platzsparend. Eine Ausrichtung des Riemens, so daß dieser schön parallel und mit gleichmäßigen Abständen läuft ist auch kein Problem. Teilweise ist dieser automatisch ausgerichtet und da wo nicht, kann man das bequem durch das verschieben des Motorhalters vornehmen.

Das RADDS ist ebenfalls schon vorbereitet. Fehler noch der Halter für den Hall-E Endstopp und dann kann ich mal einen ersten Bewegungstest machen :-) Ok: Ziel Wochenende wurde leider verfehlt...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. January 2016 11:47 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

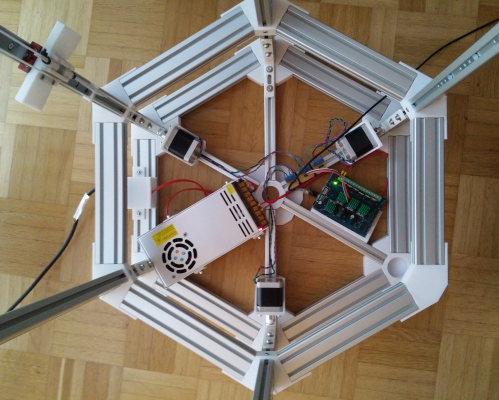

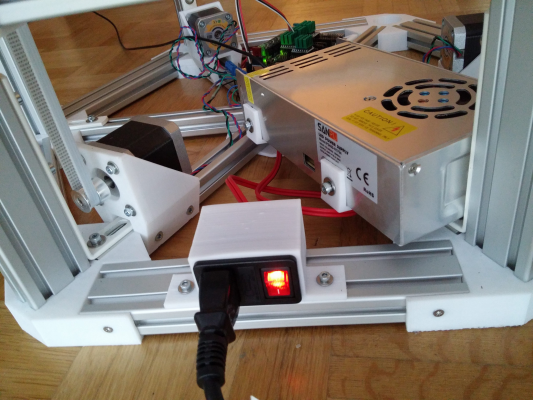

Die Elektronik und das Netzteil, sowie der Netzanschluss sind nun, nachdem ich noch diverse Teile gedruckt habe auch angeschlossen.

Einen ersten Bewegungstest habe ich auch bereits durchgeführt. Einer der drei Türme, bzw. das Carriage daran konnte ich schon hin- und herfahren. Da die Endstopps noch nicht verkabelt sind nicht so richtig, aber es bewegt sich jedenfalls schon mal...

Langsam wird es spannend :-) Vielleicht sollte ich jetzt mal die Rods zusägen und schleifen, sowie Rods, Sinterbronzelager, Stahlkugeln und Magnete verkleben. Bis alles richtig ausgerichtet, geklebt und getrocknet ist, dauert es ja auch noch mal ein paar Tage.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Einen ersten Bewegungstest habe ich auch bereits durchgeführt. Einer der drei Türme, bzw. das Carriage daran konnte ich schon hin- und herfahren. Da die Endstopps noch nicht verkabelt sind nicht so richtig, aber es bewegt sich jedenfalls schon mal...

Langsam wird es spannend :-) Vielleicht sollte ich jetzt mal die Rods zusägen und schleifen, sowie Rods, Sinterbronzelager, Stahlkugeln und Magnete verkleben. Bis alles richtig ausgerichtet, geklebt und getrocknet ist, dauert es ja auch noch mal ein paar Tage.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 20. January 2016 11:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Das wird ein chices Teil Roland....freue mich schon auf deine "Erstfahrt"...oder so...

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 23. January 2016 10:34 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke Sven, ein Lob aus deiner Feder ist immer etwas ganz Besonderes :-)

Die letzte Woche konnte ich leider nicht ganz soviel machen, wie ich wollte. Zuerst sind meine Kinder an Scharlach erkrankt und dann hat es mich auch noch erwischt. Erst heute ging es mir dann soweit besser und ich konnte eine Stunde loseisen um ein bisschen was zu machen.

Ich habe zum einen im Blender einige Teile etwas "optimiert", da mir ein paar Schwachstellen oder zu komplexe Konstruktionen am ersten Turm aufgefallen sind. Das betrifft zum einen das Carriage. Die Riemenführung wurde hier etwas optimiert und ich bin von geklebten Kugellager-Kugeln auf welche mit Gewinde umgeschwenkt. Die hatte ich irgendwann mal in China mitbestellt und fast schon wieder vergessen :-) Ist damit natürlich etwas einfacher, als mit geklebten Kugeln. Ich bin schon gespannt, wie sich das neue Carriage machen wird.

Dann habe ich den Idler nochmal überarbeitet. Dieser wird nun nicht mehr über eine lange Schraube über einen Nutenstein fixiert, sondern ich habe einen kleinen "Galgen" gedruckt. Dieser kann mit zwei Schrauben am Turm fixiert werden und hat zusätzlich noch zwei Führungsnasen in den Profilen (sind ja 20x40 Profile mit zwei Nuten auf jeder Seite). Das obere Teil für die Riemenspannung, in dem sich die Rändelschraube befindet habe ich verkleinert. Es ist nun ein deutlich kleinerer Winkel, da ja keine Führung mehr benötigt wird. Gleichzeitig habe ich das Teil nochmal etwas verstärkt, da ich einen "Bruchtest" mit dem Prototypen gemacht habe. Wenn man den Riemen mit Stahlsehne richtig fest spannt, dann bricht das Teil. Mit der neuen Version wird dies nicht mehr passieren...

Die letzten beiden Linearschienen habe ich jetzt auch schon gereinigt und die Wagen gefettet. Diese kann ich hoffentlich gleich noch bevor die Kinder wieder da sind montieren :-) Und wenn die Kinder dann im Bett sind, komme ich hoffentlich noch dazu ein paar Magnete in die Sinterbronzelager zu kleben, damit es auch an der Baustelle bald weiter geht...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die letzte Woche konnte ich leider nicht ganz soviel machen, wie ich wollte. Zuerst sind meine Kinder an Scharlach erkrankt und dann hat es mich auch noch erwischt. Erst heute ging es mir dann soweit besser und ich konnte eine Stunde loseisen um ein bisschen was zu machen.

Ich habe zum einen im Blender einige Teile etwas "optimiert", da mir ein paar Schwachstellen oder zu komplexe Konstruktionen am ersten Turm aufgefallen sind. Das betrifft zum einen das Carriage. Die Riemenführung wurde hier etwas optimiert und ich bin von geklebten Kugellager-Kugeln auf welche mit Gewinde umgeschwenkt. Die hatte ich irgendwann mal in China mitbestellt und fast schon wieder vergessen :-) Ist damit natürlich etwas einfacher, als mit geklebten Kugeln. Ich bin schon gespannt, wie sich das neue Carriage machen wird.

Dann habe ich den Idler nochmal überarbeitet. Dieser wird nun nicht mehr über eine lange Schraube über einen Nutenstein fixiert, sondern ich habe einen kleinen "Galgen" gedruckt. Dieser kann mit zwei Schrauben am Turm fixiert werden und hat zusätzlich noch zwei Führungsnasen in den Profilen (sind ja 20x40 Profile mit zwei Nuten auf jeder Seite). Das obere Teil für die Riemenspannung, in dem sich die Rändelschraube befindet habe ich verkleinert. Es ist nun ein deutlich kleinerer Winkel, da ja keine Führung mehr benötigt wird. Gleichzeitig habe ich das Teil nochmal etwas verstärkt, da ich einen "Bruchtest" mit dem Prototypen gemacht habe. Wenn man den Riemen mit Stahlsehne richtig fest spannt, dann bricht das Teil. Mit der neuen Version wird dies nicht mehr passieren...

Die letzten beiden Linearschienen habe ich jetzt auch schon gereinigt und die Wagen gefettet. Diese kann ich hoffentlich gleich noch bevor die Kinder wieder da sind montieren :-) Und wenn die Kinder dann im Bett sind, komme ich hoffentlich noch dazu ein paar Magnete in die Sinterbronzelager zu kleben, damit es auch an der Baustelle bald weiter geht...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 23. January 2016 12:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Alle drei Schienen sind jetzt montiert, allerdings noch nicht ausgerichtet. Hierfür muss ich mir noch eine Lehre herstellen, damit ich die exakt über die Länge ausrichten kann.

Der zweite Riemen (mit dem verbesserten Idler) ist gespannt und das neue Design ist tatsächlich deutlich besser als das vorherige. Der Riemen lässt sich sehr gut spannen und es gibt weniger Resonanzen (beim manuellen verfahren).

Morgen lass ich den Drucker dann noch die Teile für zwei weitere Türme abarbeiten. Die Teile vom ersten Turm werde ich größtenteils nochmal ersetzen, damit alle Türme gleich sind. Dauert ca. 3.5h.

Nebenher Rods vorbereiten, Effektor fertig designen und noch ein paar Kabel crimpen. Die Endstop-Kabel mache ich evtl. erstmal nur provisorisch. Die Position und die Halter gefallen mir noch nicht 100% und ich möchte später die Kabel möglichst unsichtbar verlegen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Der zweite Riemen (mit dem verbesserten Idler) ist gespannt und das neue Design ist tatsächlich deutlich besser als das vorherige. Der Riemen lässt sich sehr gut spannen und es gibt weniger Resonanzen (beim manuellen verfahren).

Morgen lass ich den Drucker dann noch die Teile für zwei weitere Türme abarbeiten. Die Teile vom ersten Turm werde ich größtenteils nochmal ersetzen, damit alle Türme gleich sind. Dauert ca. 3.5h.

Nebenher Rods vorbereiten, Effektor fertig designen und noch ein paar Kabel crimpen. Die Endstop-Kabel mache ich evtl. erstmal nur provisorisch. Die Position und die Halter gefallen mir noch nicht 100% und ich möchte später die Kabel möglichst unsichtbar verlegen...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 24. January 2016 10:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Bis auf den Effektor habe ich jetzt alle Teile komplett gedruckt. Diese müssen jetzt nur noch montiert werden... Ich habe jetzt mal ein paar Gewichte gemessen um die späteren, bewegten Massen abschätzen zu können:

Der Effektor kommt also auf ein zu bewegendes Gewicht von 180g. Dazu kommen noch ein paar Gramm für die zuführenden Kabel und den PTFE-Bowden.

Die Carriages liegen inkl. Linearwagen bei jeweils 82g und jedes der drei Rod-Paare kommt auf 56g. Carbon ist echt verdammt leicht :-)

Wenn man die Gewichte aller bewegten Teile zusammen rechnet kommt man also auf eine bewegte Masse von maximal 594g. Bei meinem Cub44 ist allein die X-Achse (ohne Motor) mehr als doppelt so schwer

Ich denke, daß entwickelt sich in die richtige Richtung, besonders wenn man bedenkt, daß ich jetzt nicht großartig auf das Gewicht geachtet habe und man sicherlich noch das ein oder andere Gramm sparen könnte.

Sind das im Vergleich gute Werte?

EDIT: Der Drucker wiegt übrigens nun insgesamt 15.3kg. Wenn er dann druckbereit ist, wird das Gewicht auf ca. 18-19kg angestiegen sein. Dazu kommen dann noch die Verkleidungen und der MDF-Sockel. Ich denke insgesamt werde ich knapp unter 30kg bleiben.

1-mal bearbeitet. Zuletzt am 24.01.16 10:59.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

- MGN12H Kugelumlaufwagen inkl. Fett 50g

- Carriage Befestigungsschrauben (4x M3 10mm) und Magnetkupplungen (2 Stahlkugeln + 2x M4 10mm) 16g

- Carriage Druckteil 16g

- Carbon Rod (500mm Länge, wird etwas kürzer) 18g

- Magnetkupplung (Sinterbronzelager, Filz-Einlage und Neodyn-Magnet) 5g

- Effektor Kugeln und Schrauben 30g

- Effektor Druckteile 32g

- Hotend (inkl. Pushfit, 30mm Lüfter, Lüfterhalter, Silikonverhüterli, 24V 40W Heizpatrone, Thermistor und allem drum und dran) 88g

- 2x Filament-Radiallüfter 30g

Der Effektor kommt also auf ein zu bewegendes Gewicht von 180g. Dazu kommen noch ein paar Gramm für die zuführenden Kabel und den PTFE-Bowden.

Die Carriages liegen inkl. Linearwagen bei jeweils 82g und jedes der drei Rod-Paare kommt auf 56g. Carbon ist echt verdammt leicht :-)

Wenn man die Gewichte aller bewegten Teile zusammen rechnet kommt man also auf eine bewegte Masse von maximal 594g. Bei meinem Cub44 ist allein die X-Achse (ohne Motor) mehr als doppelt so schwer

Ich denke, daß entwickelt sich in die richtige Richtung, besonders wenn man bedenkt, daß ich jetzt nicht großartig auf das Gewicht geachtet habe und man sicherlich noch das ein oder andere Gramm sparen könnte.

Sind das im Vergleich gute Werte?

EDIT: Der Drucker wiegt übrigens nun insgesamt 15.3kg. Wenn er dann druckbereit ist, wird das Gewicht auf ca. 18-19kg angestiegen sein. Dazu kommen dann noch die Verkleidungen und der MDF-Sockel. Ich denke insgesamt werde ich knapp unter 30kg bleiben.

1-mal bearbeitet. Zuletzt am 24.01.16 10:59.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 25. January 2016 16:02 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Alle Linearschienen sind nun komplett montiert und ausgerichtet. Die Carriages, Riemen, Endstops und Idler sind ebenfalls vollständig montiert. Die Motoren sind verkabelt und zwar so, daß das so bleiben könnte. Geht noch ein wenig schöner (Stichwort Gewebeschläuche), aber das passt schon.

Ein Endstop ist provisorisch verkabelt, leider funktioniert ein Delta ja ein wenig anders als ein karthesischer und der meckert, wenn nur ein Endstop vorhanden ist (auch wenn sich nur ein Motor bewegt). Die anderen Beiden ziehe ich morgen nach...

Trotzdem konnte ich eben einen ersten Test fahren. Einfach G28 auskommentiert im G-Code und mal einen Yoda trocken laufen lassen. Natürlich nicht einen Winzigen, sondern auf die volle Druckgröße (gut 300x300x300) skaliert. Druckzeit wäre da (bei 30% Infill, 0.25mm Layer-Height und meiner aktuellen PETG-Konfiguration) 76h. Geschwindigkeit habe ich auf 200mm/s "hochskaliert". War ja nur ein Trockenlauf.

Der Drucker läuft sehr ruhig und die Bewegungen der drei Türme sind sanft und sehen bei weitem nicht so hektisch aus, wie bei einem CoreXY oder einem "normalen" Karthesischen. Irgendwie schön, dem zuzusehen. Ich bin schon gespannt, wie das morgen mit Rods aussieht. Ich hoffe schwer, daß ich die morgen fertig bekomme. Leider wird es bis zum tatsächlichen Drucken dann noch ein wenig dauern. Es fehlen noch ein paar Teile und ich muss die Tage mal vorsichtig bei gonzohs anfragen, wann geht und außerdem muss ich für ihn noch die DXF-Dateien fertig machen :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ein Endstop ist provisorisch verkabelt, leider funktioniert ein Delta ja ein wenig anders als ein karthesischer und der meckert, wenn nur ein Endstop vorhanden ist (auch wenn sich nur ein Motor bewegt). Die anderen Beiden ziehe ich morgen nach...

Trotzdem konnte ich eben einen ersten Test fahren. Einfach G28 auskommentiert im G-Code und mal einen Yoda trocken laufen lassen. Natürlich nicht einen Winzigen, sondern auf die volle Druckgröße (gut 300x300x300) skaliert. Druckzeit wäre da (bei 30% Infill, 0.25mm Layer-Height und meiner aktuellen PETG-Konfiguration) 76h. Geschwindigkeit habe ich auf 200mm/s "hochskaliert". War ja nur ein Trockenlauf.

Der Drucker läuft sehr ruhig und die Bewegungen der drei Türme sind sanft und sehen bei weitem nicht so hektisch aus, wie bei einem CoreXY oder einem "normalen" Karthesischen. Irgendwie schön, dem zuzusehen. Ich bin schon gespannt, wie das morgen mit Rods aussieht. Ich hoffe schwer, daß ich die morgen fertig bekomme. Leider wird es bis zum tatsächlichen Drucken dann noch ein wenig dauern. Es fehlen noch ein paar Teile und ich muss die Tage mal vorsichtig bei gonzohs anfragen, wann geht und außerdem muss ich für ihn noch die DXF-Dateien fertig machen :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.