HexMax

geschrieben von Glatzemann

|

Re: HexMax 26. January 2016 09:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

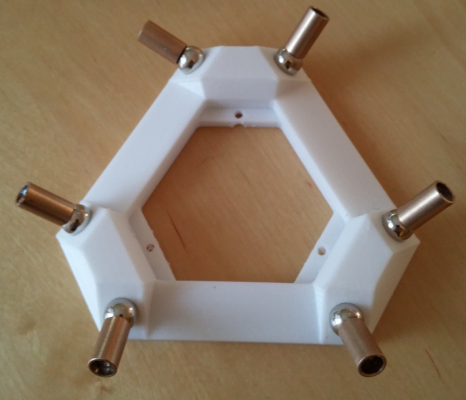

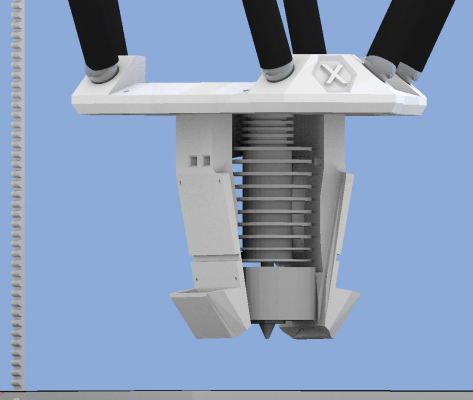

Effektor ist nun gedruckt: Gewicht mit Kugeln und Schrauben genau 62g, also exakt das, was ich geschätzt hatte  (Allerdings ohne Adapterplatte für das Werkzeug)

(Allerdings ohne Adapterplatte für das Werkzeug)

Die Stabilität ist gut und ich denke, wenn die Adapterplatte noch eingeschraubt ist, dann sollte das mehr als stark genug sein. Momentan kann man den Effektor mit zwei Händen unter Einsatz von richtig viel Kraft leicht verdrehen.

Die Carbonstäbe sind auch bereits abgelängt und jeweils beide Seiten soweit aufgerieben, daß die Magnetkupplungen saugend passen. Einseitig habe ich die Kupplungen auch bereits verklebt, die trocknen gerade. Für die andere Seite Magnetkupplungen baue ich mir noch eine Lehre. Die sicherlich noch kleinen Unterschiede zwischen den Rods können dann durch weiteres einschieben der Kupplungen justiert werden, so daß im Endeffekt alle Rods gleich lang sind.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

(Allerdings ohne Adapterplatte für das Werkzeug)

(Allerdings ohne Adapterplatte für das Werkzeug)Die Stabilität ist gut und ich denke, wenn die Adapterplatte noch eingeschraubt ist, dann sollte das mehr als stark genug sein. Momentan kann man den Effektor mit zwei Händen unter Einsatz von richtig viel Kraft leicht verdrehen.

Die Carbonstäbe sind auch bereits abgelängt und jeweils beide Seiten soweit aufgerieben, daß die Magnetkupplungen saugend passen. Einseitig habe ich die Kupplungen auch bereits verklebt, die trocknen gerade. Für die andere Seite Magnetkupplungen baue ich mir noch eine Lehre. Die sicherlich noch kleinen Unterschiede zwischen den Rods können dann durch weiteres einschieben der Kupplungen justiert werden, so daß im Endeffekt alle Rods gleich lang sind.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 26. January 2016 10:43 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Irgendwie kommen mir viele Teile des Design bekannt vor.

Mit dem Abstand zum Druckbett stehst du aber immer noch auf Kriegsfuss, oder?

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Mit dem Abstand zum Druckbett stehst du aber immer noch auf Kriegsfuss, oder?

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 26. January 2016 10:58 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ja, irgendwie schon... Wollte den eigentlich total anders haben, aber irgendwie bin ich dann bei dem gelandet. Ist etwas größer als deiner und dürfte deutlich stabiler sein. Allerdings sieht deiner weniger kantig aus :-)

Ja... Ich hab mir irgendwas "angeknackst" als ich das FSR System eingebaut habe. Der Drucker ist total dejustiert und ich schaffe es momentan kaum das Bett zu leveln. Weder manuell noch automatisch. Der Rest funktioniert super... Ich denke, daß der Rahmen irgendwo aus dem Winkel gegangen ist.

Naja, wenn der Delta druckt, wird der Würfel generalüberholt :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ja... Ich hab mir irgendwas "angeknackst" als ich das FSR System eingebaut habe. Der Drucker ist total dejustiert und ich schaffe es momentan kaum das Bett zu leveln. Weder manuell noch automatisch. Der Rest funktioniert super... Ich denke, daß der Rahmen irgendwo aus dem Winkel gegangen ist.

Naja, wenn der Delta druckt, wird der Würfel generalüberholt :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 26. January 2016 15:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

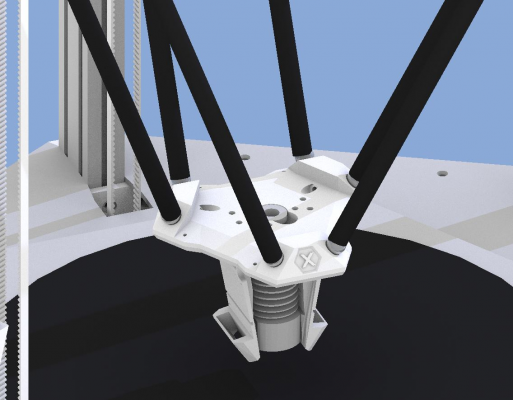

Ich habe eben mal die Rods provisorisch zusammen gesteckt. Der Effektor ist ja so leicht, daß die saugende Passung reicht um ihn zu halten. Ist jetzt natürlich noch nicht ausgerichtet, sondern lediglich zusammengesteckt. Wenn es also etwas krumm aussieht: Wird noch gerichtet.

Passt alles soweit und der geplante Druckradius wird locker erreicht (hoffe ich). Die erreichbare Höhe liegt momentan bei ca. 500mm, allerdings geht da ja noch ein bisschen was runter. Etwas "Sicherheitsabstand" und vor allem noch die Lagerung und Isolierung der DDP, sowie deren Dicke. Allerdings habe ich mit der Grundplatte über der Elektronik noch ein wenig Spielraum. Die kann ich noch um bis zu 20-30mm absenken, wenn es notwendig ist. Die geplante Druckhöhe von mindestens 300mm werde ich jedenfalls locker erreichen, vermutlich wird es sich bei ca. 450mm einpendeln.

Die Freiheitsgrade der Magnetkupplungen sind ebenfalls hervorragend. Hier ist Spielraum ohne Ende, so daß ich auch mit deutlich kürzeren, aber auch mit deutlich längeren Rods arbeiten könnte. Spiel ist keins vorhanden und die Magnetkupplungen gleiten absolut geräuschlos und sanft. Die Magnete reichen locker aus um den Effektor und Co. sicher halten zu können. Mir ist dabei allerdings aufgefallen, daß ich die Montagemöglichkeiten für die Sicherungsleinen total vergessen habe :-(

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Passt alles soweit und der geplante Druckradius wird locker erreicht (hoffe ich). Die erreichbare Höhe liegt momentan bei ca. 500mm, allerdings geht da ja noch ein bisschen was runter. Etwas "Sicherheitsabstand" und vor allem noch die Lagerung und Isolierung der DDP, sowie deren Dicke. Allerdings habe ich mit der Grundplatte über der Elektronik noch ein wenig Spielraum. Die kann ich noch um bis zu 20-30mm absenken, wenn es notwendig ist. Die geplante Druckhöhe von mindestens 300mm werde ich jedenfalls locker erreichen, vermutlich wird es sich bei ca. 450mm einpendeln.

Die Freiheitsgrade der Magnetkupplungen sind ebenfalls hervorragend. Hier ist Spielraum ohne Ende, so daß ich auch mit deutlich kürzeren, aber auch mit deutlich längeren Rods arbeiten könnte. Spiel ist keins vorhanden und die Magnetkupplungen gleiten absolut geräuschlos und sanft. Die Magnete reichen locker aus um den Effektor und Co. sicher halten zu können. Mir ist dabei allerdings aufgefallen, daß ich die Montagemöglichkeiten für die Sicherungsleinen total vergessen habe :-(

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 26. January 2016 15:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Quote

Glatzemann

Mir ist dabei allerdings aufgefallen, daß ich die Montagemöglichkeiten für die Sicherungsleinen total vergessen habe :-(

.. und ich hab mich schon gewundert...

Mal was anderes:

Wo willst du eigentlich den Extruder hinbauen?

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 27. January 2016 01:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Der rechte, freie Turm bietet sich ja förmlich an für den Extruder. Den könnte man da in der Höhe anbringen, daß der Bowden in allen Positionen möglichst kurz ist. Ich denke mal, daß grob die Höhe des Effektor in Home-Position eine gute Höhe für den Extruder wäre.

Bei der Filamentrolle bin ich mir noch nicht so wirklich sicher. Evtl. eine Querstrebe zwischen dem "Extruderturm" und dem C-Turm und daran dann die Filamentrolle von außen befestigen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Bei der Filamentrolle bin ich mir noch nicht so wirklich sicher. Evtl. eine Querstrebe zwischen dem "Extruderturm" und dem C-Turm und daran dann die Filamentrolle von außen befestigen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 27. January 2016 03:58 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

ich würde den Extruder in Höhe der Mitte zwischen Druckbett und Effektorinhomeposition montieren.

Sonst wird der Bowden sehr lang und die meisten Druckteile sind doch eher kleiner als 450mm.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

ich würde den Extruder in Höhe der Mitte zwischen Druckbett und Effektorinhomeposition montieren.

Sonst wird der Bowden sehr lang und die meisten Druckteile sind doch eher kleiner als 450mm.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: HexMax 27. January 2016 07:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

@Sascha: Da hast du sicher recht... Etwas tiefer und der Bowden müsste besser passen.

Nachdem ich heute in aller Frühe die Rods fertig verklebt habe, musste ich eben einfach einen Bewegungstest machen und habe diesen in einem kurzen Video festgehalten. Die Endstops muss ich aber gleich unbedingt montieren, sonst macht das keinen richtigen Spaß :-)

Ich hab jetzt mal 70, 140 und 210mm/s ausprobiert. Im Video ist letzteres zu sehen. Da schwingen sich die Türme schon ganz schön auf... Ansonsten allerdings kein Problem für den Rahmen.

Mal sehen, vielleicht hole ich ja während der Wartezeit bis alles andere da ist mal das olle MK2 mit Spiegelfliese das auf meinem Ersten montiert ist, damit ich wenigstens schon mal einen Drucktest mit PLA machen kann :-D Aber erst ist ja noch ein wenig Verkabelungsarbeit etc. dran...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Nachdem ich heute in aller Frühe die Rods fertig verklebt habe, musste ich eben einfach einen Bewegungstest machen und habe diesen in einem kurzen Video festgehalten. Die Endstops muss ich aber gleich unbedingt montieren, sonst macht das keinen richtigen Spaß :-)

Ich hab jetzt mal 70, 140 und 210mm/s ausprobiert. Im Video ist letzteres zu sehen. Da schwingen sich die Türme schon ganz schön auf... Ansonsten allerdings kein Problem für den Rahmen.

Mal sehen, vielleicht hole ich ja während der Wartezeit bis alles andere da ist mal das olle MK2 mit Spiegelfliese das auf meinem Ersten montiert ist, damit ich wenigstens schon mal einen Drucktest mit PLA machen kann :-D Aber erst ist ja noch ein wenig Verkabelungsarbeit etc. dran...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 27. January 2016 07:33 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: HexMax 27. January 2016 11:24 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.720 |

Ist immer ein schönes Gefühl wenn die Dinger das erste mal rennen.

Ich hab nach der Montageposition des Extruder aus einem ganz bestimmten Grund gefragt.

Dein Carriagedesign und die gewählte Montagepostion ist dafür prädestiniert zu crashen.

Du musst den Extruder so befestigen das der Bowden nicht an deinen rechtwinkligen Carriageauslegern hängenbleibt.

Meine Carriages sind nicht umsonst sechseckig, da kann der Bowden nicht hängenbleiben.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

Ich hab nach der Montageposition des Extruder aus einem ganz bestimmten Grund gefragt.

Dein Carriagedesign und die gewählte Montagepostion ist dafür prädestiniert zu crashen.

Du musst den Extruder so befestigen das der Bowden nicht an deinen rechtwinkligen Carriageauslegern hängenbleibt.

Meine Carriages sind nicht umsonst sechseckig, da kann der Bowden nicht hängenbleiben.

Lars - Blog, Thingiverse, Git

After successfully ignoring Google, FAQ's, the board search and leaving a undecipherable post in the wrong sub-forum don't expect an intelligent reply.

|

Re: HexMax 27. January 2016 11:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Auf jeden Fall :-D

Mit dem Bowden und den Carriages könntest du Recht haben, befürchte ich. Das Problem ist glaube ich schlicht und einfach, daß der freie Bogen dazu neigt, sich in die waagerechte zu "legen". Dabei könnte es tatsächlich passieren, daß dieser über die Carriages kommt.

Eventuell hilft hier eine Führung für den Bowden, so daß dieser nicht so "wegklappt".

Ich werde das die Tage mal versuchen durchzuspielen. Vielen Dank für den Hinweis...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Mit dem Bowden und den Carriages könntest du Recht haben, befürchte ich. Das Problem ist glaube ich schlicht und einfach, daß der freie Bogen dazu neigt, sich in die waagerechte zu "legen". Dabei könnte es tatsächlich passieren, daß dieser über die Carriages kommt.

Eventuell hilft hier eine Führung für den Bowden, so daß dieser nicht so "wegklappt".

Ich werde das die Tage mal versuchen durchzuspielen. Vielen Dank für den Hinweis...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 29. January 2016 12:21 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Eben habe ich ein HC05 Modul am HexMax angeschlossen und kann mich nun per Bluetooth mit diesem verbinden. Endlich kein lästiges Kabel mehr :-) Funktioniert recht gut, ich habe gerade erfolgreich einen 30 Minütigen Trockenlauf ohne sicht- und hörbare Aussetzer durchlaufen lassen.

Gestern habe ich auch direkt eine Anfrage für die Grundplatte (3mm Alu) und eine 8mm DDP mit PEI-Beschichtung an gonzohs geschickt. Ich hatte das zwar schon mal mit ihm im letzten Jahr besprochen, aber die DXF bzw. STEP Dateien waren da noch nicht final und ich habe mich auch gegen Dibond entschieden. Sind jetzt noch nicht alle Teile, sondern lediglich die, die ich benötige zum drucken. Die anderen kommen dann später...

Gestern habe ich dann spontan und zur Sicherheit nochmal neuen Bowden bestellt. Meine "Reste" sind etwas knapp bemessen. Der Bowden wurde heute auch schon geliefert, sehr schneller Service, da werde ich sicherlich öfter bestellen. Dann habe ich woanders noch Spiralschlauch bestellt um die Kabel, die zum Effektor gehen zu sammeln und etwas ansehnlicher zu gestalten. Da alles Kunstoff weis ist am HexMax habe ich das auch in weiß bestellt. Naja, ist jetzt leider transparent, milchig, weiß. Nicht ganz das, was ich mir vorgestellt habe, aber funktionieren wird es ja trotz "ungünstiger" Farbe trotzdem.

Die nächsten Tage habe ich dann ein wenig Zeit für eine anständige und möglichst unsichtbare Verkabelung und ich werde den Effektor nochmal überarbeiten. Momentan muss das innere Adapterteil für das "Werkzeug" noch mit Überhang und Support gedruckt werden. Das ist unnötig kompliziert und ich habe eine Möglichkeit gefunden, wie ich das überflüssig machen kann. Mehr dazu (Fotos!) in den nächsten Tagen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Gestern habe ich auch direkt eine Anfrage für die Grundplatte (3mm Alu) und eine 8mm DDP mit PEI-Beschichtung an gonzohs geschickt. Ich hatte das zwar schon mal mit ihm im letzten Jahr besprochen, aber die DXF bzw. STEP Dateien waren da noch nicht final und ich habe mich auch gegen Dibond entschieden. Sind jetzt noch nicht alle Teile, sondern lediglich die, die ich benötige zum drucken. Die anderen kommen dann später...

Gestern habe ich dann spontan und zur Sicherheit nochmal neuen Bowden bestellt. Meine "Reste" sind etwas knapp bemessen. Der Bowden wurde heute auch schon geliefert, sehr schneller Service, da werde ich sicherlich öfter bestellen. Dann habe ich woanders noch Spiralschlauch bestellt um die Kabel, die zum Effektor gehen zu sammeln und etwas ansehnlicher zu gestalten. Da alles Kunstoff weis ist am HexMax habe ich das auch in weiß bestellt. Naja, ist jetzt leider transparent, milchig, weiß. Nicht ganz das, was ich mir vorgestellt habe, aber funktionieren wird es ja trotz "ungünstiger" Farbe trotzdem.

Die nächsten Tage habe ich dann ein wenig Zeit für eine anständige und möglichst unsichtbare Verkabelung und ich werde den Effektor nochmal überarbeiten. Momentan muss das innere Adapterteil für das "Werkzeug" noch mit Überhang und Support gedruckt werden. Das ist unnötig kompliziert und ich habe eine Möglichkeit gefunden, wie ich das überflüssig machen kann. Mehr dazu (Fotos!) in den nächsten Tagen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 31. January 2016 09:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

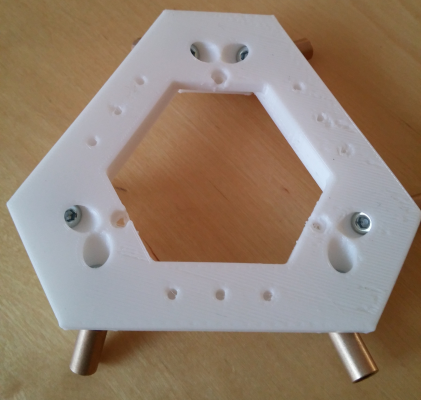

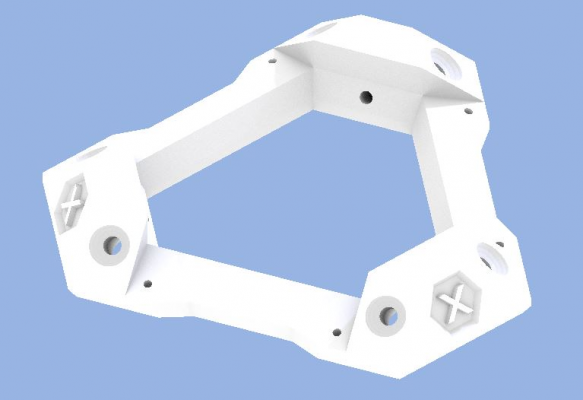

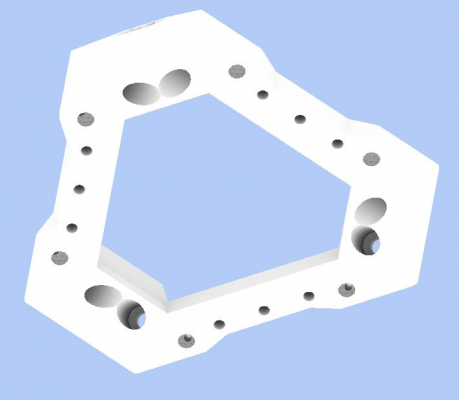

Der Effektor den ich bisher eingesetzt habe hat sich ganz gut bewährt und funktioniert so wie ich mir das vorstelle. Allerdings gab es noch ein wenig Optimierungsbedarf. Beispielsweise wirkte er mir ein wenig zu klobig und sah ein bisschen aus wie ein Bügeleisen, besonders, wenn eine der Werkzeug-Adapterplatten montiert war. Die Befestigung der Werkzeug-Adapter hat mir zwar sehr gut gefallen, allerdings führen diese auch dazu, daß das der eigentliche Adapter meist mit einem Überhang und Support gedruckt werden muss. Das fand ich dann wieder nicht so toll. Und dann ist mir noch ein dummer Fehler unterlaufen: Die Befestigungen für die Sicherungsleinen fehlten :-(

Also habe ich den Effektor v1.3 ein wenig getuned und hübscher gestaltet (so hoffe ich doch) und alles berücksichtigt, was mir bisher aufgefallen ist. Hier das Ergebnis:

Von oben hat sich nicht viel geändert. Die Gesamthöhe ist nun etwas niedriger. Bisher waren es 26mm und jetzt sind es nur noch 23mm. Die dreieckigen Streben wurden ein wenig verjüngt und es wurden jeweils zwei Bohrungen für die Sicherungsleinen eingebracht. In den Eckversteifungen, die die Kugelgelenke beherbergen wurde eine HexMax-Verzierung angebracht.

Die Aufnahme für die Werkzeug-Adapterplatte ist nun konisch und in den Ecken mit den Kugelgelenken befindet sich jeweils eine M3-Bohrung (in die ein Gewinde geschnitten werden kann, oder ein Inlay eingebracht werden kann). Damit kann die Adapterplatte fixiert werden.

Von unten hat sich dann noch wenig getan :-) Eigentlich sind da nur sechs neue Bohrungen hinzugekommen. Die für die Sicherungsleinen. Diese sind unten etwas größer (kugelförmig), damit ein verklebter Knoten an der Leine unsichtbar darin verschwinden kann.

Ansonsten gibt es an der Unterseite noch neun M3 Bohrungen, die dazu dienen um z.B. Lüfter oder eine LED-Beleuchtung zu montieren.

Der Druck läuft momentan und ein Drittel ist schon durch. Druckzeit liegt bei angenehmen 1:15h für den doch recht großen Effektor.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Also habe ich den Effektor v1.3 ein wenig getuned und hübscher gestaltet (so hoffe ich doch) und alles berücksichtigt, was mir bisher aufgefallen ist. Hier das Ergebnis:

Von oben hat sich nicht viel geändert. Die Gesamthöhe ist nun etwas niedriger. Bisher waren es 26mm und jetzt sind es nur noch 23mm. Die dreieckigen Streben wurden ein wenig verjüngt und es wurden jeweils zwei Bohrungen für die Sicherungsleinen eingebracht. In den Eckversteifungen, die die Kugelgelenke beherbergen wurde eine HexMax-Verzierung angebracht.

Die Aufnahme für die Werkzeug-Adapterplatte ist nun konisch und in den Ecken mit den Kugelgelenken befindet sich jeweils eine M3-Bohrung (in die ein Gewinde geschnitten werden kann, oder ein Inlay eingebracht werden kann). Damit kann die Adapterplatte fixiert werden.

Von unten hat sich dann noch wenig getan :-) Eigentlich sind da nur sechs neue Bohrungen hinzugekommen. Die für die Sicherungsleinen. Diese sind unten etwas größer (kugelförmig), damit ein verklebter Knoten an der Leine unsichtbar darin verschwinden kann.

Ansonsten gibt es an der Unterseite noch neun M3 Bohrungen, die dazu dienen um z.B. Lüfter oder eine LED-Beleuchtung zu montieren.

Der Druck läuft momentan und ein Drittel ist schon durch. Druckzeit liegt bei angenehmen 1:15h für den doch recht großen Effektor.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 01. February 2016 09:00 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

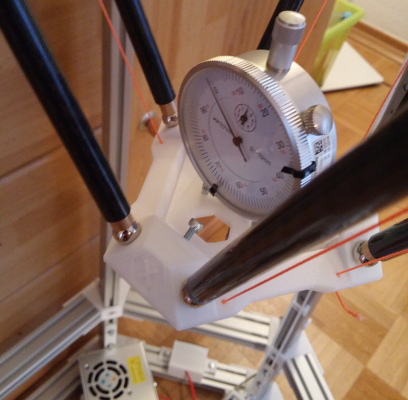

Und hier jetzt noch mal live, in Farbe und Bunt und natürlich auch montiert. Der neue Effektor ist ganze 2g leichter als der vorherige :-)

Ich habe dann direkt auch noch eine Werkzeug-Adapter-Platte für die Messuhr montiert.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe dann direkt auch noch eine Werkzeug-Adapter-Platte für die Messuhr montiert.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. February 2016 04:22 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Die letzten paar Tage konnte ich leider nicht so wirklich richtig viel machen :-( Kinder krank, ich bin krank und so konnte ich nur zwischendurch ein paar Kleinigkleiten machen. Zum einen die CAD-Planung für die Druckplatte und die Grundplatte, die ich mittlerweile bei Frank bestellt habe, zum anderen aber auch ein bisschen was in Sachen Verkabelung, insbesondere des Hotend.

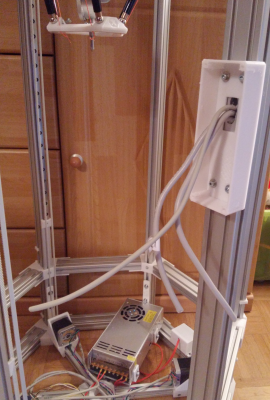

Die Kabel für das Hotend (11 Adern) habe ich durch einen der Türme bis ungefähr zu der Höhe, an der sich der Extruder befinden wird geführt. Dort gibt es eine Verteilerbox:

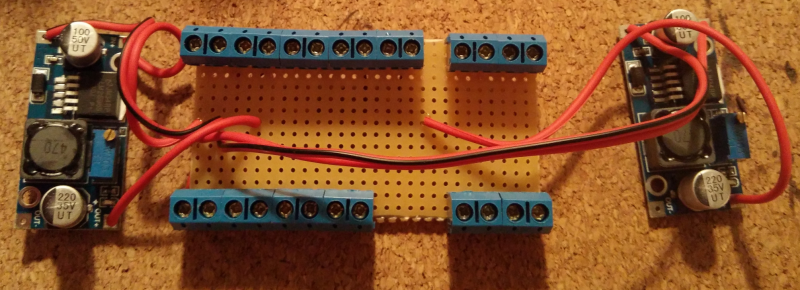

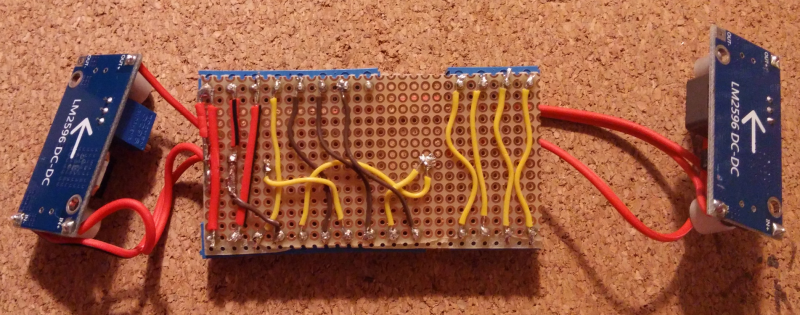

In der Verteilerbox befindet sich eine kleine Platine, die ich auf Lochraster aufgebaut habe. Da gibt es ne Menge Schraubklemmen, damit alles modular und wartbar bleibt. Und zusätzlich gibt es dort noch zwei DC-DC-Wandler, die 12V und 5V für Lüfter und LEDs am Hotend bereitstellen. Diese befinden sich in der Verteilerbox, da ich so ein paar Adern sparen kann. Ausgangsseitig sind das dann 14 Adern.

Sieht natürlich von hinten ein wenig chaotisch aus, daß Platinchen. Vielleicht lasse ich mal eine dafür ätzen, damit das was hübscher wird... Aber erstmal wird das so funktionieren.

Aus der Verteilerbox kommen dann die vier Adern für den Extruder und der Kabelbaum zum Effektor. Diesen werde ich gemeinsam mit dem Bowden durch einen Spiralschlauch führen, so daß alles sauber aussieht, wartbar ist und trotzdem einigermaßen sicher vor Schlaufen, die sich irgendwo verhaken können.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Die Kabel für das Hotend (11 Adern) habe ich durch einen der Türme bis ungefähr zu der Höhe, an der sich der Extruder befinden wird geführt. Dort gibt es eine Verteilerbox:

In der Verteilerbox befindet sich eine kleine Platine, die ich auf Lochraster aufgebaut habe. Da gibt es ne Menge Schraubklemmen, damit alles modular und wartbar bleibt. Und zusätzlich gibt es dort noch zwei DC-DC-Wandler, die 12V und 5V für Lüfter und LEDs am Hotend bereitstellen. Diese befinden sich in der Verteilerbox, da ich so ein paar Adern sparen kann. Ausgangsseitig sind das dann 14 Adern.

Sieht natürlich von hinten ein wenig chaotisch aus, daß Platinchen. Vielleicht lasse ich mal eine dafür ätzen, damit das was hübscher wird... Aber erstmal wird das so funktionieren.

Aus der Verteilerbox kommen dann die vier Adern für den Extruder und der Kabelbaum zum Effektor. Diesen werde ich gemeinsam mit dem Bowden durch einen Spiralschlauch führen, so daß alles sauber aussieht, wartbar ist und trotzdem einigermaßen sicher vor Schlaufen, die sich irgendwo verhaken können.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. February 2016 07:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Hi Roland,

es gibt auch diese Platinen mit Streifenraster.

Die machen oft mehr Sinn.

Gruß

Andreas

1-mal bearbeitet. Zuletzt am 05.02.16 07:23.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

es gibt auch diese Platinen mit Streifenraster.

Die machen oft mehr Sinn.

Gruß

Andreas

1-mal bearbeitet. Zuletzt am 05.02.16 07:23.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: HexMax 05. February 2016 07:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Genau auf diese Aussage habe ich doch gewartet

Klar, hast ja vollkommen Recht. Nur leider hatte ich die gerade nicht mehr auf Lager und habe keine Möglichkeit gefunden, die hier in der Stadt mal eben auf die Schnelle zu bekommen. Amazon Prime hatte leider auch nichts passendes und ne halbe bis eine Woche warten wollte ich jetzt auch nicht mehr. Hatte halt gerade ein Stündchen Zeit das fertig zu machen und möchte das noch alles durchgetestet haben, bis die beiden letzten Teile kommen und ich den ersten Druck anschmeißen kann. Richtig anständig machen kann ich die Platine ja später immer noch, tut der Funktion ja erstmal keinen Abbruch und ist ja auch nicht wirklich sichtbar in der Verteilerbox :-) Ich hätte es auch lieber anständig gemacht...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Klar, hast ja vollkommen Recht. Nur leider hatte ich die gerade nicht mehr auf Lager und habe keine Möglichkeit gefunden, die hier in der Stadt mal eben auf die Schnelle zu bekommen. Amazon Prime hatte leider auch nichts passendes und ne halbe bis eine Woche warten wollte ich jetzt auch nicht mehr. Hatte halt gerade ein Stündchen Zeit das fertig zu machen und möchte das noch alles durchgetestet haben, bis die beiden letzten Teile kommen und ich den ersten Druck anschmeißen kann. Richtig anständig machen kann ich die Platine ja später immer noch, tut der Funktion ja erstmal keinen Abbruch und ist ja auch nicht wirklich sichtbar in der Verteilerbox :-) Ich hätte es auch lieber anständig gemacht...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 05. February 2016 08:33 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

|

Re: HexMax 05. February 2016 08:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Ok, ok, ich finde ja, dass der gemeine Elektronikbastler zumindest die Grundbestückung zu Hause haben sollte.

Man kann ja nun nicht wegen jeder Diode, jedes Widerstandes und solchen Dingen ne Einzelbestellung beim großen C machen.

Ich kam eigentlich nur drauf, weil ich diese Art Platinen das letzte Mal vor X Jahren beim Fädeln benutzt habe. Für viel mehr taugen die doch nicht.

Da trenne ich doch lieber ne Leiterbahn auf, als so was.

Dein Delta schaut übrigens super aus. Ich lese gespannt mit, wie sich das entwickelt.

Selbst stehe ich gerade auch doof da. Entwickle mal neue Teile für den eigenen Drucker. Das Nachdrucken bewährter Teile funktioniert ja mit einem Drucker noch aber neue Teile entwickeln und testen überfordert dann doch die Geduld.

Das bedeutet, dass man ohne Zweitdrucker fast aufgeschmissen ist.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Man kann ja nun nicht wegen jeder Diode, jedes Widerstandes und solchen Dingen ne Einzelbestellung beim großen C machen.

Ich kam eigentlich nur drauf, weil ich diese Art Platinen das letzte Mal vor X Jahren beim Fädeln benutzt habe. Für viel mehr taugen die doch nicht.

Da trenne ich doch lieber ne Leiterbahn auf, als so was.

Dein Delta schaut übrigens super aus. Ich lese gespannt mit, wie sich das entwickelt.

Selbst stehe ich gerade auch doof da. Entwickle mal neue Teile für den eigenen Drucker. Das Nachdrucken bewährter Teile funktioniert ja mit einem Drucker noch aber neue Teile entwickeln und testen überfordert dann doch die Geduld.

Das bedeutet, dass man ohne Zweitdrucker fast aufgeschmissen ist.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: HexMax 05. February 2016 09:04 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Du brauchst nur ein 1:1 CAD Modell deiner Maschine....dann geht das auch so, auch wenn der haptische Eindruck fehlt.

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: HexMax 05. February 2016 10:44 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

|

Re: HexMax 08. February 2016 04:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Ist schon echt schick was Du hier zauberst! Ich persönlich bin (noch) kein Fan von den Magnethaltern, aber wenn ich mir Lars' Druckerzeugnisse so ansehe, scheint das super zu funktionieren. Ich freu mich schon auf Deine ersten Druckergebnisse. Irgendwie heizt Du mit Deinem Bauthread den gefühlten, aktuellen Delta-Hype noch mal richtig an. Mir fehlt hier der +1 Button - den hätte ich schon so einige Male gedrückt! Endspurt! Welches Microstepping strebst Du an? Sorry wenn das schon irgendwo steht...

Grüße,

ein Gleichgesinnter

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Grüße,

ein Gleichgesinnter

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 11. February 2016 05:15 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Vielen, vielen Dank :-)

Ich bin momentan absolut begeistert von den Magnethaltern. Die sind günstig und einfach aufzubauen und funktionieren einfach nur gut. Evtl. könnte man noch etwas stärkere Magneten verwenden als Lars und ich habe. Keine Ahnung, ob es da welche gibt. So wie es jetzt ist, mache ich mir jedenfalls bis 200mm/s Druck- und 400mm/s Travel-Geschwindigkeit bei einer 7500er Beschleunigung keine Sorgen. Erst mit einer 9000er Beschleunigung bei diesen Geschwindigkeiten machen die Magnete die Grätsche. Aber das ist ja auch schon eine ziemliche Geschwindigkeit, die das Filament, Hotend, Kühlung etc. auch erstmal mitmachen müssen.

Ich habe momentan alles auf 128er Microsteps eingestellt. Ich werde da sobald der Druck funktioniert ein paar Tests machen und schauen, welche Einstellung sinnvoll ist. Wobei: Wenn genug Rechenzeit vorhanden ist, warum dann niedrigere Microsteps :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich bin momentan absolut begeistert von den Magnethaltern. Die sind günstig und einfach aufzubauen und funktionieren einfach nur gut. Evtl. könnte man noch etwas stärkere Magneten verwenden als Lars und ich habe. Keine Ahnung, ob es da welche gibt. So wie es jetzt ist, mache ich mir jedenfalls bis 200mm/s Druck- und 400mm/s Travel-Geschwindigkeit bei einer 7500er Beschleunigung keine Sorgen. Erst mit einer 9000er Beschleunigung bei diesen Geschwindigkeiten machen die Magnete die Grätsche. Aber das ist ja auch schon eine ziemliche Geschwindigkeit, die das Filament, Hotend, Kühlung etc. auch erstmal mitmachen müssen.

Ich habe momentan alles auf 128er Microsteps eingestellt. Ich werde da sobald der Druck funktioniert ein paar Tests machen und schauen, welche Einstellung sinnvoll ist. Wobei: Wenn genug Rechenzeit vorhanden ist, warum dann niedrigere Microsteps :-)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. February 2016 07:01 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Roland meinte mal dass er bei nem Delta ~400kHz schafft. Ich würde aber eher weniger µ-Steps wählen und dafür die Segmente pro Sekunde erhöhen. Damit erhöhst du eher die Qualität der Drucke.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 11. February 2016 07:53 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.603 |

Ich arbeite sowohl beim Druck als auch Bewegung mit 600 Segmenten allerdings nur 32er Microstepping...

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

Deltadrucker, Tantillus Reborn by Toolson/Protoprinter, meine kommerzielle Webseite

|

Re: HexMax 11. February 2016 12:05 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Kann mit jemand die Delta Segments erklären oder hat jemand einen guten Grundlagen-Link? Würde mich da gerne mal genauer einlesen.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. February 2016 12:46 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Ganz einfach. Das Problem beim Delta ist, dass man die Bahn so schnell nicht exakt berechnen kann. Nach jedem Schritt ändert sich ja das timing. Dazu interpoliert man dann quasi in Segmente. Jedes Segment steuert die Motoren linear so an, dass du eigentlich am Delta-Effektor eine Kurve fährst. Je mehr Segmente du also fährst, desto weniger Kurven hast du und so genauer fährst du die Geraden.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 11. February 2016 13:17 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Danke...

Wenn es also für jeden Step ein Segment geben könnte bzw. die Segmente so klein wie die maximale Bewegungsauflösung des Druckers sein könnten, dann wäre das Druckbild aus der Sicht optimal?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Wenn es also für jeden Step ein Segment geben könnte bzw. die Segmente so klein wie die maximale Bewegungsauflösung des Druckers sein könnten, dann wäre das Druckbild aus der Sicht optimal?

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: HexMax 11. February 2016 14:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Richtig. Das macht übrigends die ReprapFirmware von dc42.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: HexMax 11. February 2016 16:35 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Wird da die Geschwindigkeit dynamisch angepasst, je nach freier Rechenzeit?

Ich habe eben noch mal ein Stündchen Zeit gefunden, daß Hotend welches ich vom Sven bekommen habe in Blender zu modellieren. Damit habe ich dann den bisherigen E3D v6 Platzhalter ersetzt. Dann habe ich einen neuen Adapter für meinen Effektor gezeichnet und das Hotend am runden Adapter von Toolson's "Universal Fan Duct" "befestigt". Dann habe ich seinen Universal Fan Duct v3 genommen, in Blender importiert und an meiner Adapterplatte "befestigt". Erwartungsgemäß hat das Hotend leider nicht gepasst, da dieses etwas größer ist als ein E3D. Also habe ich den Raum für den Kühlkörper etwas vergrößert und den längeren Kühlkörper durch eine etwas verlängerte Befestigung kompensiert. Die Luftauslässe habe ich ebenfalls ein wenig nach unten gezogen, da an meinem Hotend die Düse etwas länger und spitzer ist als bei einem E3D.

Das Ganze sieht jetzt so aus:

Morgen nochmal alles nachmessen und prüfen und dann "werfe" ich die vier Teile mal auf den Drucker...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Ich habe eben noch mal ein Stündchen Zeit gefunden, daß Hotend welches ich vom Sven bekommen habe in Blender zu modellieren. Damit habe ich dann den bisherigen E3D v6 Platzhalter ersetzt. Dann habe ich einen neuen Adapter für meinen Effektor gezeichnet und das Hotend am runden Adapter von Toolson's "Universal Fan Duct" "befestigt". Dann habe ich seinen Universal Fan Duct v3 genommen, in Blender importiert und an meiner Adapterplatte "befestigt". Erwartungsgemäß hat das Hotend leider nicht gepasst, da dieses etwas größer ist als ein E3D. Also habe ich den Raum für den Kühlkörper etwas vergrößert und den längeren Kühlkörper durch eine etwas verlängerte Befestigung kompensiert. Die Luftauslässe habe ich ebenfalls ein wenig nach unten gezogen, da an meinem Hotend die Düse etwas länger und spitzer ist als bei einem E3D.

Das Ganze sieht jetzt so aus:

Morgen nochmal alles nachmessen und prüfen und dann "werfe" ich die vier Teile mal auf den Drucker...

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.