LRP800

geschrieben von Uebe

Hallo zusammen ,

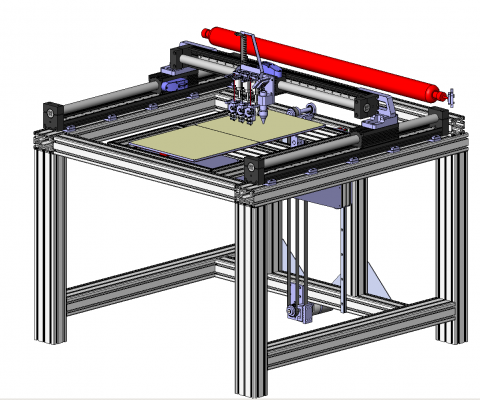

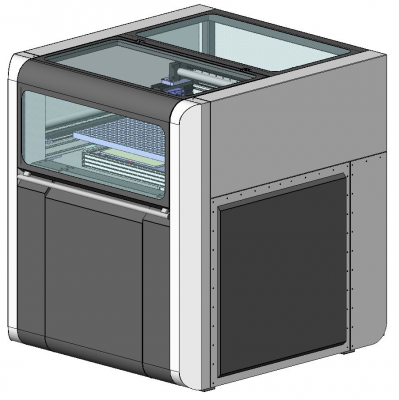

Neben unserem Studienprojekt "CRAFTYCUBE" befinden wir uns momentan auch in der Initiierungsphase für unsere Abschlussprüfung. Wie sollte es auch anders sein bauen wir jetzt wieder einen 3D-Drucker. Jedoch sind die Anforderungen etwas größer bzw. auch anders.

Hier mal ein Auszug aus dem Pflichtenheft:

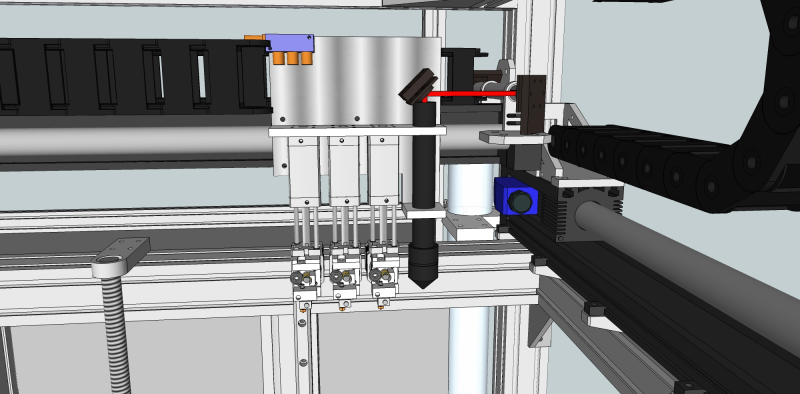

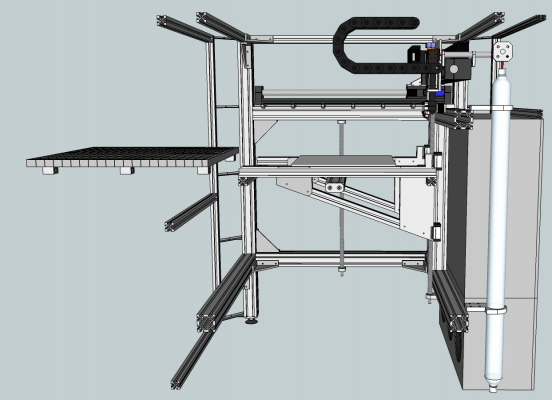

Im Moment arbeite ich am CAD Modell in Sketchup da ich damit einfach am schnellsten Zeichnen kann. Anfang nächsten Jahres werde ich das ganze dann in Solid Works portieren.

Zum Grundaufbau/idee

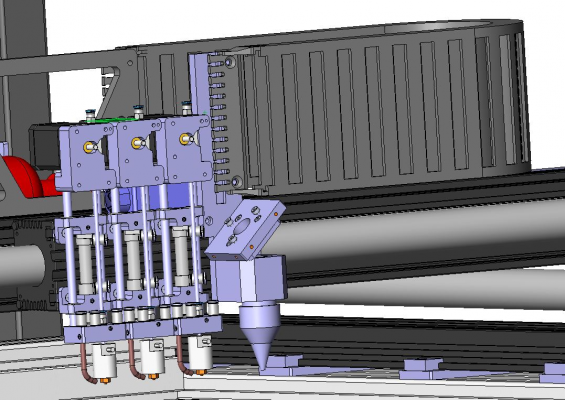

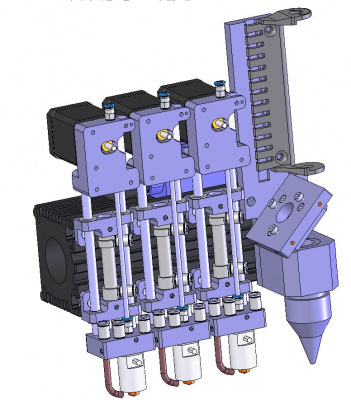

Was bis jetzt feststeht:

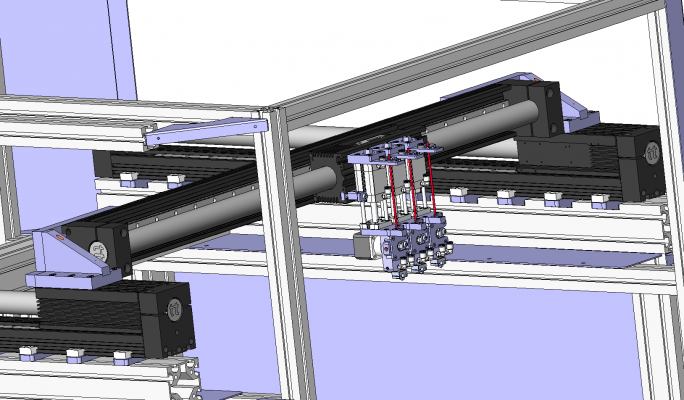

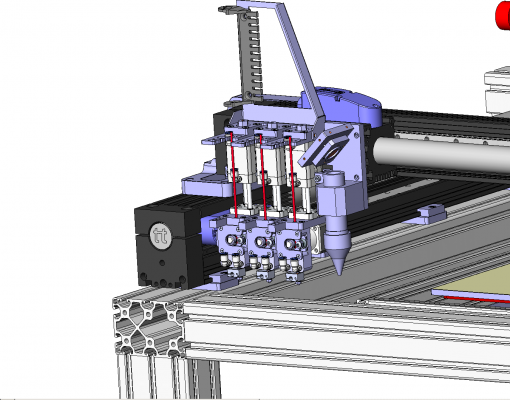

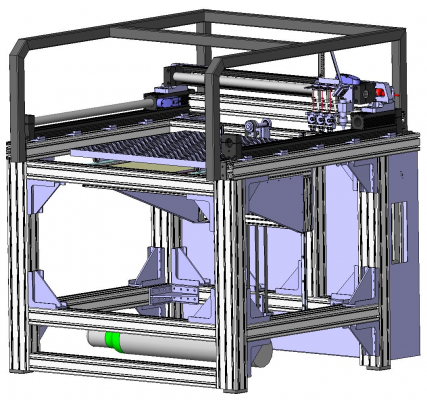

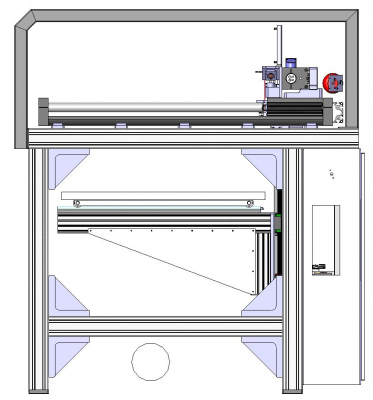

XY Portal realisert mit Direktantriebe.

Das Bett verfährt auf Z

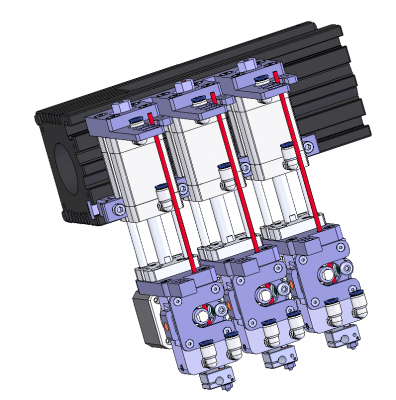

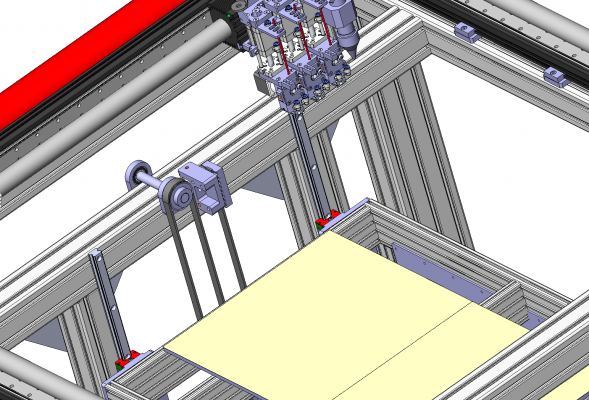

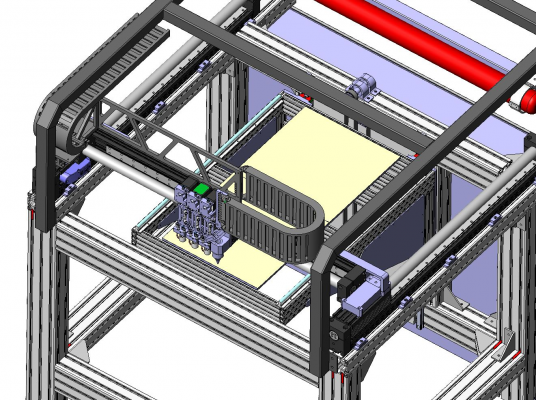

3 Düsen für Infill , Perimeter und Support

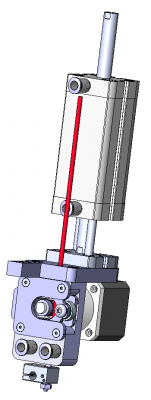

Düsen werden ein und ausgefahren über Pneumatische Zylinder

Komplette Einhausung mit Absaugung und Aktivkohlefilter

Laserbearbeitungsfläche 700x700

Druckbereich 500x500x300

100W CO2 Laser

500mm Druckplatte von Filafarm

Die Konstruktion steht im Groben, es lässt sich erkennen in welche Richtung das ganze gehen soll.

Ich erhoffe mir von euch Kritik und Verbesserungsvorschläge. Gerade die Z-Achse macht mir die größten Konstruktiven Probleme , Was Führungen und Spindeln angeht . So wie Aufnahmen von Druckbett und Laserbett.

Und nun die Bilder:

Neben unserem Studienprojekt "CRAFTYCUBE" befinden wir uns momentan auch in der Initiierungsphase für unsere Abschlussprüfung. Wie sollte es auch anders sein bauen wir jetzt wieder einen 3D-Drucker. Jedoch sind die Anforderungen etwas größer bzw. auch anders.

Hier mal ein Auszug aus dem Pflichtenheft:

Quote

Pflichtenheft

2.1 Ausgangslage

Die Mustermann GmbH steht für Entwicklung und Innovation. Die Grundidee ist die Entwicklung und der Bau eines multifunktionalen Portals, das in drei Achsen verfahren und positionieren kann. Dieses Portal dient als Grundlage für alle kommenden Maschinenfunktionen. In erster Linie ist die Realisierung des 3D-Druckens nach dem FFF-Verfahren und die Laserbearbeitung von Kunststoffen geplant. Für die Mustermann GmbH stellt die Anlage einen weiteren Entwicklungsschritt in der Firmengeschichte dar. Der PAG priorisiert in erster Linie den Entwicklungsweg mehr als das Endprodukt. Die Erfahrung, das angesammelte Know-How und die Lösungssuche von technischen Problemen werden als Zugewinn betrachtet.

2.2 Namensgebung

Ein Überbegriff oder ein spezifischer Name für diese Art von Maschine ist derzeit nicht bekannt .Damit Umschreibung und Erläuterung im Projektzeitraum kurz gehalten werden können, bekommt die Maschine den vorläufigen Namen LRP800 (Laser– Rapid –Prototyping 800). Die 800 gibt den Verfahrweg in Millimetern in X- und Y-Richtung an.

2.3 Projektgesamtziel

Ziel ist der Bau und die Projektierung des LRP800. Die Ansprüche an das Gerät werden in den Leistungszielen formuliert.

2.4 Nutzen für Auftraggeber und Anwender

Der LRP800 dient vorrangig dem Protoytypenbau und der Kleinserienfertigung. Das annähernd autonome Arbeiten der Maschine schont zudem den Personalaufwand.

Im Moment arbeite ich am CAD Modell in Sketchup da ich damit einfach am schnellsten Zeichnen kann. Anfang nächsten Jahres werde ich das ganze dann in Solid Works portieren.

Zum Grundaufbau/idee

Was bis jetzt feststeht:

XY Portal realisert mit Direktantriebe.

Das Bett verfährt auf Z

3 Düsen für Infill , Perimeter und Support

Düsen werden ein und ausgefahren über Pneumatische Zylinder

Komplette Einhausung mit Absaugung und Aktivkohlefilter

Laserbearbeitungsfläche 700x700

Druckbereich 500x500x300

100W CO2 Laser

500mm Druckplatte von Filafarm

Die Konstruktion steht im Groben, es lässt sich erkennen in welche Richtung das ganze gehen soll.

Ich erhoffe mir von euch Kritik und Verbesserungsvorschläge. Gerade die Z-Achse macht mir die größten Konstruktiven Probleme , Was Führungen und Spindeln angeht . So wie Aufnahmen von Druckbett und Laserbett.

Und nun die Bilder:

|

Re: LRP800 14. December 2015 15:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

- Wieso 3 Spindeln für z?

- Wenn ihr 15er Linearführungen nehmt (vermute ich jetzt mal), dann trägt das so nen Quadratmeter Tisch locker. Allerdings solltet ihr da auch eure Fest-Loslager-Kombi überarbeiten.

- Warum nehmt ihr keine Linearführungen für XY?

- Wie schützt ihr die Linse beim Drucken?

1-mal bearbeitet. Zuletzt am 14.12.15 15:31.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

- Wenn ihr 15er Linearführungen nehmt (vermute ich jetzt mal), dann trägt das so nen Quadratmeter Tisch locker. Allerdings solltet ihr da auch eure Fest-Loslager-Kombi überarbeiten.

- Warum nehmt ihr keine Linearführungen für XY?

- Wie schützt ihr die Linse beim Drucken?

1-mal bearbeitet. Zuletzt am 14.12.15 15:31.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: LRP800 15. December 2015 09:21 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Quote

Skimmy

- Wieso 3 Spindeln für z?

- Wenn ihr 15er Linearführungen nehmt (vermute ich jetzt mal), dann trägt das so nen Quadratmeter Tisch locker. Allerdings solltet ihr da auch eure Fest-Loslager-Kombi überarbeiten.

Ja genau da hab ich auch die größten Konstruktionsbedenken (bei der Z-Achse)

Das sind sogar 20er-Linearführungen in Z. Ich habe auch keine Bedenken das der Tisch nicht von den Führungen getragen wird, eher das der Tisch sich nicht selbst trägt (verbiegt). Der Tisch ist ungefähr 1x1 Meter. Ich will ihn für 100Kg Traglast auslegen ,falls sich jemand mal drauflehnt beim Beladen oder Entladen. Aber was meint ihr ? Mir wäre eine einzige Spindel auch lieber.

Quote

Skimmy

- Warum nehmt ihr keine Linearführungen für XY?

Die Direktantriebe von Dunkermotoren benutzten wir weil wir sie auf Lager haben. Die Schlitten sind aber mit Profilschienen geführt. Der Runde Stab der durch die Schlitten geht, ist keine Führung. Das ist ein Dauermagnet. In den Schlitten sind die Wicklungen. Damit sind extreme, Geschwindigkeiten , Beschleunigungen und Kräfte möglich.

Quote

Skimmy

- Wie schützt ihr die Linse beim Drucken?

In wie fern schützten ? Grundsätzlich sei gesagt das Laser Kollimator und Extruder Düsen nie die gleiche Höhe haben. Die Pneumatikzylinder haben einen Hub von 50mm, sind die Extruder eingefahren steht der Laserkollimator 2,5cm raus. Beim Drucken ist es genau umgekehrt.

Mit freundlichen Grüßen

Jakob Wagener

|

Re: LRP800 15. December 2015 09:25 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Interessant, diese Art Antrieb war mir noch nicht geläufig.

Mit schützen des Lasers meine ich die Linse vorm verschmutzen durch Partikel beim Drucken. Oder ist das irrelevant?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Mit schützen des Lasers meine ich die Linse vorm verschmutzen durch Partikel beim Drucken. Oder ist das irrelevant?

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: LRP800 15. December 2015 11:49 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Für Leute die sich für das Antriebssystem interessieren:

[www.dunkermotoren.de]

Das ganze wird von Xenus Motorsteuerungen verkabelt. Die unterstützen den Digital Position Mode (Step,Dir,Enable). Mit dem Integrierten Positionssensor können wir auf 0.02mm genau positionieren. Ich hab schon erste Versuche gemacht mit einem Arduino + Repetier und war sehr überrascht das ich sowohl im Repetier Host wie auch im Xenus CME Control immer den gleichen Positionswert hatte. Ich bin gespannt wie sich das letztendlich dann doch händeln lässt. Den die Xenus bekommen zwar das digitale Schrittsignal regeln aber die Position nach.

Zum Linsen verschmutz :

die Linse sitzt ja in einem Kollimator (schwarze Röhre) die Spiegel stehen offen da. Die ganze Röhre und Optik beziehen wir von einem Händler in der Nähe von Trier. Der hat uns sogar eingeladen , wir dürfen uns alles anschauen und Fotos machen. Ich hoffe so erhalten wir die Schlüsselinformationen dazu. Grundlegend bin ich mir aber sicher das man so ein System nicht staubdicht bekommt. Die Optiken müssen deshalb von Zeit zu Zeit gereinigt werden.

Beim Drucken ist der Kollimator 25mm vom Druckobjekt entfernt , ich weiss jetzt nicht was beim Drucken für Partikel entstehen könnten.

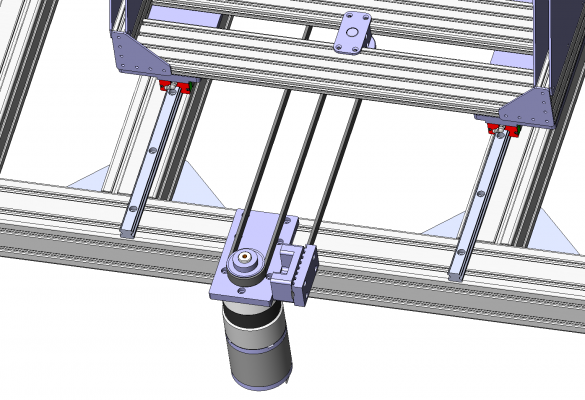

Zur Z-Achse:

Ich hoffe unter euch das es ein paar Maschinenbaukollegen gibt die mir Tipps zur Konstruktion geben können. Um das System nicht statisch überzudimensionieren will ich nur 2 Führungen verbauen. Ich achte stets auf die Beselpunkte. Die Führungen nehmen jedoch nur Kräfte und Momente in X und Y auf. Reinen Halt bekommt man nur über die Spindeln. In der Traglast von 100Kg ist der Komplette Träger mit eingeschlossen, inklusive Laser und Druckbett. Ich hätte gerne auch eine gewisse Hemmung in der Achse. Im besten Fall bewegt sie sich stromlos gar nicht, andernfalls soll sie langsam nach unten sinken. Unser PAG (Projektauftraggeber) will eigentlich unbedingt Zahnriemen statt Spindeln verbauen. Meinen Berechnungen nach kommen wir da schnell auf 50Nm auf der Motorabtriebsseite.

Wie würdet Ihr so eine Achse bauen , oder woran soll ich mich orientieren ??

Mit freundlichen Grüßen

Jakob Wagener

[www.dunkermotoren.de]

Das ganze wird von Xenus Motorsteuerungen verkabelt. Die unterstützen den Digital Position Mode (Step,Dir,Enable). Mit dem Integrierten Positionssensor können wir auf 0.02mm genau positionieren. Ich hab schon erste Versuche gemacht mit einem Arduino + Repetier und war sehr überrascht das ich sowohl im Repetier Host wie auch im Xenus CME Control immer den gleichen Positionswert hatte. Ich bin gespannt wie sich das letztendlich dann doch händeln lässt. Den die Xenus bekommen zwar das digitale Schrittsignal regeln aber die Position nach.

Zum Linsen verschmutz :

die Linse sitzt ja in einem Kollimator (schwarze Röhre) die Spiegel stehen offen da. Die ganze Röhre und Optik beziehen wir von einem Händler in der Nähe von Trier. Der hat uns sogar eingeladen , wir dürfen uns alles anschauen und Fotos machen. Ich hoffe so erhalten wir die Schlüsselinformationen dazu. Grundlegend bin ich mir aber sicher das man so ein System nicht staubdicht bekommt. Die Optiken müssen deshalb von Zeit zu Zeit gereinigt werden.

Beim Drucken ist der Kollimator 25mm vom Druckobjekt entfernt , ich weiss jetzt nicht was beim Drucken für Partikel entstehen könnten.

Zur Z-Achse:

Ich hoffe unter euch das es ein paar Maschinenbaukollegen gibt die mir Tipps zur Konstruktion geben können. Um das System nicht statisch überzudimensionieren will ich nur 2 Führungen verbauen. Ich achte stets auf die Beselpunkte. Die Führungen nehmen jedoch nur Kräfte und Momente in X und Y auf. Reinen Halt bekommt man nur über die Spindeln. In der Traglast von 100Kg ist der Komplette Träger mit eingeschlossen, inklusive Laser und Druckbett. Ich hätte gerne auch eine gewisse Hemmung in der Achse. Im besten Fall bewegt sie sich stromlos gar nicht, andernfalls soll sie langsam nach unten sinken. Unser PAG (Projektauftraggeber) will eigentlich unbedingt Zahnriemen statt Spindeln verbauen. Meinen Berechnungen nach kommen wir da schnell auf 50Nm auf der Motorabtriebsseite.

Wie würdet Ihr so eine Achse bauen , oder woran soll ich mich orientieren ??

Mit freundlichen Grüßen

Jakob Wagener

|

Re: LRP800 15. December 2015 12:03 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 495 |

|

Re: LRP800 16. December 2015 01:55 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 200 |

|

Re: LRP800 16. December 2015 02:55 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Genau weiß ich es nicht aber angeblich so 6000€ pro Einheit. Und dann fehlt immer noch die Steuerung. Aber wir haben auch die größten Einheiten mit dem 38mm Magneten gekauft.

Ich hatte mal vor, so etwas selber zu bauen. Aus Stabmagneten und selbst gewickelten Spulen. Hab das aber damals nach der Bestellung nicht weiter verfolgt.

Ich hatte mal vor, so etwas selber zu bauen. Aus Stabmagneten und selbst gewickelten Spulen. Hab das aber damals nach der Bestellung nicht weiter verfolgt.

|

Re: LRP800 21. December 2015 08:11 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Hallo zusammen

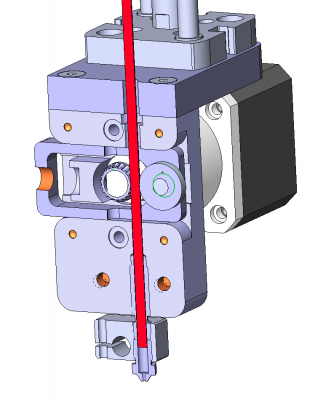

Ich hab vorgesehen für den LRP800 einen neuen Extruder zu konzipieren. Dieser soll dem Bulldog sehr ähneln. Die Grundkomponenten will ich von E3D beziehen. Leider kenn ich die Abmaße von dem Filamentrad nicht .

Filamentrad

Benutzt das jemand von euch ?

Ich hab vorgesehen für den LRP800 einen neuen Extruder zu konzipieren. Dieser soll dem Bulldog sehr ähneln. Die Grundkomponenten will ich von E3D beziehen. Leider kenn ich die Abmaße von dem Filamentrad nicht .

Filamentrad

Benutzt das jemand von euch ?

|

Re: LRP800 29. December 2015 11:12 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

So Ich bin seid 2 Tagen dran mich mit Solid Works rum zu ärgern. Und bin jetzt meiner Ansicht nach erstmal durch mit dem Extruder. Das Ganze ist ziemlich abgekupfert vom Bulldog. Der große Unterschied ist die Wasserkühlung im Extruderblock. Das Wasser fließt um den VA-Heatbreak herum. Ich denke das müsste funktionieren. Der ganze Extruder ist an einem FESTO Zylinder befestigt mit 60mm Hub. Das wird dann wiederum 3 mal nebeneinander am X Portal befestigt.

Was meint ihr dazu ?

Mit freundlichen Grüßen Jakob Wagener

1-mal bearbeitet. Zuletzt am 29.12.15 11:12.

Was meint ihr dazu ?

Mit freundlichen Grüßen Jakob Wagener

1-mal bearbeitet. Zuletzt am 29.12.15 11:12.

|

Re: LRP800 29. December 2015 16:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ziemlich interessantes Projekt !

Zu dem Extruder: Grundsätzlich ist es natürlich eine sehr gute Idee, den jeweils inaktiven Extruder anzuheben. Damit suppen die passiven Extruder nicht alles voll. Ich halte 60 mm aber für übertrieben. Du musst bedenken: Je weiter die Zylinder ausfahren, desto schwingungsanfälliger wird das ganze. Mit dem Direkt-Mount/Drive-Extruder (je nach dem, wie man es jetzt nennt) hast du schon etwas Gewicht am Zylinder baumeln. Ich kenne diese Festo-Führungsstangenzylinder, die drücken sich bei Querlast auch weg. Ich würde mal pauschal behaupten, dass maximal 20 mm ausreichen, so ist der ganze Aufbau noch steifer.

Die orangen Kanäle sind vermutlich für das Kühlwasser, richtig?

Positionier die doch ruhig noch näher am Heatbreak und möglichst weit unten, damit die noch schneller die Wärme abgeführt werden kann.

Wenn du auch PLA drucken möchtest, musst du aber auf jeden Fall noch Kühler für das Druckteil hinzufügen. Das kann man auch mit Druckluft machen.

Ich würde bei dem Extruder noch einen PTFE-Schlauch raus führen. Man kann das Filament natürlich auch ohne Führung "freiluft" zum Extruder fädeln, aber das sieht nicht unbedingt professionell aus.

Wenn der Zuführschlauch zu lang wird, kann man vielleicht einen zweiten Motor am Anfang des Schlauchs ansetzen, der das Filament noch nachdrückt, sonst wird die Reibung vielleicht zu hoch.

Welche Temperaturen möchtest du im Innenraum erreichen? Die Schrittmotoren sind in der Regel für eine Umgebungstemperatur von 50°C bzw eine Spulentemperatur von 80°C ausgelegt. Ggf macht es Sinn, den Wasserkühlkreislauf auf die Schrittmotoren auszuweiten. Wie sieht es mit diesen Dunkermotoren aus? Vielleicht müssen die auch noch gekühlt werden.

Zur Z-Achse:

Sehe ich das richtig, dass du den ganzen Tisch schwimmend auf gestützten Wellen mit Kugelbuchsen lagern möchtest? Bei diesen Kugelbuchsen muss man bei der Montage unheimlich aufpassen, dass man sie nicht verkantet, sonst fliegen einen die Kugeln um die Ohren. Generell sind diese Buchsen nicht zur häufigen wiederholten Montage geeignet (zumindest weist z.B Misumi bei seinen Produkten explizit darauf hin).

Das Einsetzen des Tisches stelle ich mir auch nicht so einfach vor, immerhin muss der Tisch so lange genau gerade gehalten werden, bis das mittlere Buchsenpaar auf der Welle sitzt. Wenn man bei der Montage etwas absackt, hat man ganz schnell die Buchsen zerdrückt.

Wie wärs statt dessen, wenn man den Tisch wie eine Schublade lagert. Damit meine ich z.B, dass man eine ausziehbare Plattform unter der Nutenplatte positioniert, die fest mit Linearlagern am Tisch der Z-Achse verschraubt ist und die Nutenplatte mit Zapfen auf dieser Plattform sichert.

Wenn du die Z-Achse unbedingt mit 3 Spindeln antreiben musst, dann musst du aber auf jeden Fall die äußeren Spindeln irgendwie entkoppeln. Ansonsten werden die sich wahrscheinlich spätestens bei Erhitzung des Bauraums verspannen.

Bei diesem Gewicht (du willst das ganze auf 100kg auslegen) muss man auch darauf achten, wo man das Festlager der Spindel ansetzt. Wenn ich das richtig sehe, sitzt das bei dir unten. Bei der Länge der Spindel könnte es aber schon Probleme mit der Knickbeanspruchung geben. Sicherheitshalber würde ich das Festlager oben ansetzen. Damit hast du keine Knicklast mehr. Der Antrieb kann ja trotzdem unten bleiben.

Weniger Probleme, auch mit dem Ausrichten, wird man aber mit einer einzelnen Spindel haben. Eine Selbsthemmung wirst du mit Kugelumlaufspindeln aber nicht haben. Das schaffst du nur mit einer Trapezgewindespindel oder einer Bremse am Antrieb, die stromlos geschlossen ist. Wenn´s nicht anders geht, kann man sogar mit Stoßdämpfern einen rapiden Absturz der Achse vermeiden.

Einen Zahnriemen könnte man in der Theorie nehmen, mit einem entsprechenden Getriebe kommt man auch auf das Drehmoment. Allerdings muss man bei der Last einen dickeren Riemen als GT3 nehmen. Den besseren Gleichlauf wird man wahrscheinlich mit einer Spindel erreichen.

Zu dem Extruder: Grundsätzlich ist es natürlich eine sehr gute Idee, den jeweils inaktiven Extruder anzuheben. Damit suppen die passiven Extruder nicht alles voll. Ich halte 60 mm aber für übertrieben. Du musst bedenken: Je weiter die Zylinder ausfahren, desto schwingungsanfälliger wird das ganze. Mit dem Direkt-Mount/Drive-Extruder (je nach dem, wie man es jetzt nennt) hast du schon etwas Gewicht am Zylinder baumeln. Ich kenne diese Festo-Führungsstangenzylinder, die drücken sich bei Querlast auch weg. Ich würde mal pauschal behaupten, dass maximal 20 mm ausreichen, so ist der ganze Aufbau noch steifer.

Die orangen Kanäle sind vermutlich für das Kühlwasser, richtig?

Positionier die doch ruhig noch näher am Heatbreak und möglichst weit unten, damit die noch schneller die Wärme abgeführt werden kann.

Wenn du auch PLA drucken möchtest, musst du aber auf jeden Fall noch Kühler für das Druckteil hinzufügen. Das kann man auch mit Druckluft machen.

Ich würde bei dem Extruder noch einen PTFE-Schlauch raus führen. Man kann das Filament natürlich auch ohne Führung "freiluft" zum Extruder fädeln, aber das sieht nicht unbedingt professionell aus.

Wenn der Zuführschlauch zu lang wird, kann man vielleicht einen zweiten Motor am Anfang des Schlauchs ansetzen, der das Filament noch nachdrückt, sonst wird die Reibung vielleicht zu hoch.

Welche Temperaturen möchtest du im Innenraum erreichen? Die Schrittmotoren sind in der Regel für eine Umgebungstemperatur von 50°C bzw eine Spulentemperatur von 80°C ausgelegt. Ggf macht es Sinn, den Wasserkühlkreislauf auf die Schrittmotoren auszuweiten. Wie sieht es mit diesen Dunkermotoren aus? Vielleicht müssen die auch noch gekühlt werden.

Zur Z-Achse:

Sehe ich das richtig, dass du den ganzen Tisch schwimmend auf gestützten Wellen mit Kugelbuchsen lagern möchtest? Bei diesen Kugelbuchsen muss man bei der Montage unheimlich aufpassen, dass man sie nicht verkantet, sonst fliegen einen die Kugeln um die Ohren. Generell sind diese Buchsen nicht zur häufigen wiederholten Montage geeignet (zumindest weist z.B Misumi bei seinen Produkten explizit darauf hin).

Das Einsetzen des Tisches stelle ich mir auch nicht so einfach vor, immerhin muss der Tisch so lange genau gerade gehalten werden, bis das mittlere Buchsenpaar auf der Welle sitzt. Wenn man bei der Montage etwas absackt, hat man ganz schnell die Buchsen zerdrückt.

Wie wärs statt dessen, wenn man den Tisch wie eine Schublade lagert. Damit meine ich z.B, dass man eine ausziehbare Plattform unter der Nutenplatte positioniert, die fest mit Linearlagern am Tisch der Z-Achse verschraubt ist und die Nutenplatte mit Zapfen auf dieser Plattform sichert.

Wenn du die Z-Achse unbedingt mit 3 Spindeln antreiben musst, dann musst du aber auf jeden Fall die äußeren Spindeln irgendwie entkoppeln. Ansonsten werden die sich wahrscheinlich spätestens bei Erhitzung des Bauraums verspannen.

Bei diesem Gewicht (du willst das ganze auf 100kg auslegen) muss man auch darauf achten, wo man das Festlager der Spindel ansetzt. Wenn ich das richtig sehe, sitzt das bei dir unten. Bei der Länge der Spindel könnte es aber schon Probleme mit der Knickbeanspruchung geben. Sicherheitshalber würde ich das Festlager oben ansetzen. Damit hast du keine Knicklast mehr. Der Antrieb kann ja trotzdem unten bleiben.

Weniger Probleme, auch mit dem Ausrichten, wird man aber mit einer einzelnen Spindel haben. Eine Selbsthemmung wirst du mit Kugelumlaufspindeln aber nicht haben. Das schaffst du nur mit einer Trapezgewindespindel oder einer Bremse am Antrieb, die stromlos geschlossen ist. Wenn´s nicht anders geht, kann man sogar mit Stoßdämpfern einen rapiden Absturz der Achse vermeiden.

Einen Zahnriemen könnte man in der Theorie nehmen, mit einem entsprechenden Getriebe kommt man auch auf das Drehmoment. Allerdings muss man bei der Last einen dickeren Riemen als GT3 nehmen. Den besseren Gleichlauf wird man wahrscheinlich mit einer Spindel erreichen.

|

Re: LRP800 30. December 2015 04:42 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Quote

Legion 2.3

Ziemlich interessantes Projekt !

Zu dem Extruder: Grundsätzlich ist es natürlich eine sehr gute Idee, den jeweils inaktiven Extruder anzuheben. Damit suppen die passiven Extruder nicht alles voll. Ich halte 60 mm aber für übertrieben. Du musst bedenken: Je weiter die Zylinder ausfahren, desto schwingungsanfälliger wird das ganze. Mit dem Direkt-Mount/Drive-Extruder (je nach dem, wie man es jetzt nennt) hast du schon etwas Gewicht am Zylinder baumeln. Ich kenne diese Festo-Führungsstangenzylinder, die drücken sich bei Querlast auch weg. Ich würde mal pauschal behaupten, dass maximal 20 mm ausreichen, so ist der ganze Aufbau noch steifer.

Ja hast schon Recht . Ich habe mir eben den langen Verfahrweg von 60mm gewünscht, damit die Düsen beim Lasern 30mm weit weg vom Werkstück sind. Und umgekehrt der Laserkopf beim drucken. Des Weiteren kann man so auch alle möglichen Düsen Heaterkombinationen (Beispiel: E3D Vulcano ) ausprobieren. Ich glaube bei ner 0.8 Düse bietet sich der Vulcano Heater schon an . Aber ich werds mal mit 20mm zeichnen.

Quote

Legion 2.3

Die orangen Kanäle sind vermutlich für das Kühlwasser, richtig?

Positionier die doch ruhig noch näher am Heatbreak und möglichst weit unten, damit die noch schneller die Wärme abgeführt werden kann.

Die unteren Löcher sind für Wasser. Orange bedeutet aber hier generell "Gewinde".

Quote

Legion 2.3

Wenn du auch PLA drucken möchtest, musst du aber auf jeden Fall noch Kühler für das Druckteil hinzufügen. Das kann man auch mit Druckluft machen.

Stimmt voll vergessen.

Quote

Legion 2.3

Ich würde bei dem Extruder noch einen PTFE-Schlauch raus führen. Man kann das Filament natürlich auch ohne Führung "freiluft" zum Extruder fädeln, aber das sieht nicht unbedingt professionell aus.

Wenn der Zuführschlauch zu lang wird, kann man vielleicht einen zweiten Motor am Anfang des Schlauchs ansetzen, der das Filament noch nachdrückt, sonst wird die Reibung vielleicht zu hoch.

Ja der Draht wird später in PTFE zugeführt . Problematisch ist das die Schläuche durch die Schleppketten laufen und gut 2m lang sind. Ich hoffe das mit großen Biegeradien in den Griff zu bekommen.

Quote

Legion 2.3

Welche Temperaturen möchtest du im Innenraum erreichen? Die Schrittmotoren sind in der Regel für eine Umgebungstemperatur von 50°C bzw eine Spulentemperatur von 80°C ausgelegt. Ggf macht es Sinn, den Wasserkühlkreislauf auf die Schrittmotoren auszuweiten. Wie sieht es mit diesen Dunkermotoren aus? Vielleicht müssen die auch noch gekühlt werden.

Ich hätte gerne 50°C - 80°C im Innenraum. Problematisch ist der Alu-Rahmen der einen Super Kühlkörper abgibt. Und Im Moment fällt mir keine Dämmung in Platten-Form ein, die nicht brennbar ist (wegen dem Laser).

Quote

Legion 2.3

Zur Z-Achse:

Sehe ich das richtig, dass du den ganzen Tisch schwimmend auf gestützten Wellen mit Kugelbuchsen lagern möchtest? Bei diesen Kugelbuchsen muss man bei der Montage unheimlich aufpassen, dass man sie nicht verkantet, sonst fliegen einen die Kugeln um die Ohren. Generell sind diese Buchsen nicht zur häufigen wiederholten Montage geeignet (zumindest weist z.B Misumi bei seinen Produkten explizit darauf hin).

Das Einsetzen des Tisches stelle ich mir auch nicht so einfach vor, immerhin muss der Tisch so lange genau gerade gehalten werden, bis das mittlere Buchsenpaar auf der Welle sitzt. Wenn man bei der Montage etwas absackt, hat man ganz schnell die Buchsen zerdrückt.

Wie wärs statt dessen, wenn man den Tisch wie eine Schublade lagert. Damit meine ich z.B, dass man eine ausziehbare Plattform unter der Nutenplatte positioniert, die fest mit Linearlagern am Tisch der Z-Achse verschraubt ist und die Nutenplatte mit Zapfen auf dieser Plattform sichert.

Wenn du die Z-Achse unbedingt mit 3 Spindeln antreiben musst, dann musst du aber auf jeden Fall die äußeren Spindeln irgendwie entkoppeln. Ansonsten werden die sich wahrscheinlich spätestens bei Erhitzung des Bauraums verspannen.

Bei diesem Gewicht (du willst das ganze auf 100kg auslegen) muss man auch darauf achten, wo man das Festlager der Spindel ansetzt. Wenn ich das richtig sehe, sitzt das bei dir unten. Bei der Länge der Spindel könnte es aber schon Probleme mit der Knickbeanspruchung geben. Sicherheitshalber würde ich das Festlager oben ansetzen. Damit hast du keine Knicklast mehr. Der Antrieb kann ja trotzdem unten bleiben.

Weniger Probleme, auch mit dem Ausrichten, wird man aber mit einer einzelnen Spindel haben. Eine Selbsthemmung wirst du mit Kugelumlaufspindeln aber nicht haben. Das schaffst du nur mit einer Trapezgewindespindel oder einer Bremse am Antrieb, die stromlos geschlossen ist. Wenn´s nicht anders geht, kann man sogar mit Stoßdämpfern einen rapiden Absturz der Achse vermeiden.

Einen Zahnriemen könnte man in der Theorie nehmen, mit einem entsprechenden Getriebe kommt man auch auf das Drehmoment. Allerdings muss man bei der Last einen dickeren Riemen als GT3 nehmen. Den besseren Gleichlauf wird man wahrscheinlich mit einer Spindel erreichen

Ja mit der Z-Achse das ist noch alles offen. Unser PAG will ja eigentlich keine Spindeln. So Abgeneigt bin ich von der Riemen Idee auch nicht mehr. Der nimmt wenigstens keine Kräfte in X und Y auf. Wir würden dann auf nen 500W Servo zurückgreifen mit nem 23 Getriebe, der würde das ganze schon ziehen.

|

Re: LRP800 31. December 2015 08:49 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

|

Re: LRP800 31. December 2015 17:14 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 166 |

|

Re: LRP800 01. January 2016 12:54 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Quote

Vastion

Ich hätte da vl einen blöden Vorschlag was die nicht brennbaren Platten angeht die auch dämmen.

Gipskartonplatten

Gibt da in jedem Baumarkt Brandbeständige davon.

Da hatte ich auch schon dran gedacht. Ich weiss eben nicht wie sich das auswirkt. Ein Laserstrahl ist ja was ganz anderes als ne normale Flamme. Beim Gips stimmt zumindest der Quadratmeterpreis und Verarbeiten lässt er sich auch.

|

Re: LRP800 01. January 2016 13:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 166 |

|

Re: LRP800 02. February 2016 17:13 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

So der Projektauftrag wurde unterschrieben und das Projekt hat offiziell diesen Montag begonnen. Da wir das Projekt mit Methoden des Projektmanagement nach GPM-Standard vollziehen, ist die Initiierungsphase damit erfolgreich abgeschlossen. Die folgende Planungsphase beinhaltet das erstellen eines Projektstrukturplans und dem knüpfen von Arbeitspaketen. Alles viel Bla Bla um nix und ein extremer Aufwand der einem Ziel nicht näher bringt.

Naja mit der Konstruktion hab ich auch ordentlich zu kämpfen da unser Auftraggeber sich ständig einmischt und meine Konzepte über den Haufen wirft. Hier mal der Aktuelle Stand

Die Druckfläche ist nur noch 800mm x 400mm groß und besteht aus zwei Filabasen. Ich denke das reicht vollkommen aus. Ich hab vor die zweite Platte nur bei Bedarf anzuschalten. Wäre natürlich schön wenn sich eine Möglichkeit ergebe das die Maschine das selbst erkennt . Ansonsten werden wir das Manuell lösen. Ich bin mir allerdings noch nicht sicher wie ich die Platten befestigen soll. Kann man die genauso wie die kleinen auf 4 Gewindebolzen lagern ??? Ich hab Filafarm angeschrieben aber noch keine Antwort erhalten.

Für die Z-Achse weichen wir auf Wunsch des PAGs von der Traditionellen Spindel ab und setzen auf einen Zahnriementrieb. Nach meinen Berechnungen kann die Z-Ache dann mit über 160mm/s verfahren ist zwar unnötig aber egal.

Der Laser ist noch die große unbekannte in der Rechnung. Die Länge ist problematisch da er über die Maschine ragt. Außerdem steht noch nicht fest ob wir uns ne billige glasröhre zulegen oder einen gebrauchten Coherent Laser nehmen.

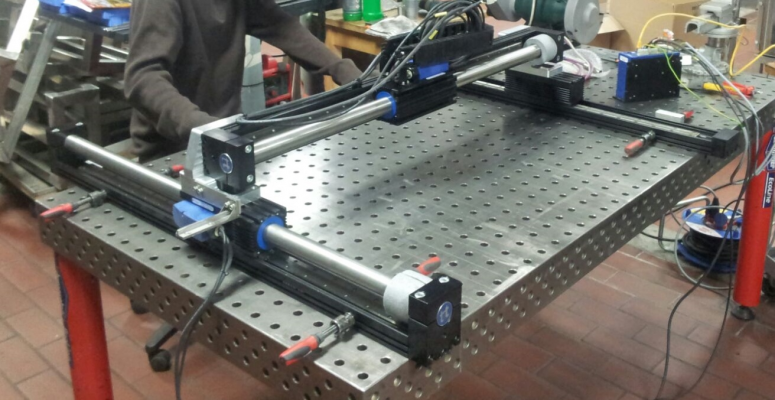

Wir haben auch mal einen Prüfstand aufgebaut um das Verhalten der Achsen zu testen. Die Motorsteuerungen wurden direkt über ein Arduino und Repetier angesteuert. Die Schwingungen des schweren Portals sind schon erheblich. Auch war ein Überschwingen in der Regelung zu bemerken. Jetzt versuchen wir uns erstmal in das Programm der Motorsteuerungen einzuarbeiten um das ganze besser zu verstehen. Wenn alles scheitern sollte müssen wir eben Geschwindigkeiten und Beschleunigungen drosseln.

Mit freundlichen Grüßen

Jakob Wagener

Naja mit der Konstruktion hab ich auch ordentlich zu kämpfen da unser Auftraggeber sich ständig einmischt und meine Konzepte über den Haufen wirft. Hier mal der Aktuelle Stand

Die Druckfläche ist nur noch 800mm x 400mm groß und besteht aus zwei Filabasen. Ich denke das reicht vollkommen aus. Ich hab vor die zweite Platte nur bei Bedarf anzuschalten. Wäre natürlich schön wenn sich eine Möglichkeit ergebe das die Maschine das selbst erkennt . Ansonsten werden wir das Manuell lösen. Ich bin mir allerdings noch nicht sicher wie ich die Platten befestigen soll. Kann man die genauso wie die kleinen auf 4 Gewindebolzen lagern ??? Ich hab Filafarm angeschrieben aber noch keine Antwort erhalten.

Für die Z-Achse weichen wir auf Wunsch des PAGs von der Traditionellen Spindel ab und setzen auf einen Zahnriementrieb. Nach meinen Berechnungen kann die Z-Ache dann mit über 160mm/s verfahren ist zwar unnötig aber egal.

Der Laser ist noch die große unbekannte in der Rechnung. Die Länge ist problematisch da er über die Maschine ragt. Außerdem steht noch nicht fest ob wir uns ne billige glasröhre zulegen oder einen gebrauchten Coherent Laser nehmen.

Wir haben auch mal einen Prüfstand aufgebaut um das Verhalten der Achsen zu testen. Die Motorsteuerungen wurden direkt über ein Arduino und Repetier angesteuert. Die Schwingungen des schweren Portals sind schon erheblich. Auch war ein Überschwingen in der Regelung zu bemerken. Jetzt versuchen wir uns erstmal in das Programm der Motorsteuerungen einzuarbeiten um das ganze besser zu verstehen. Wenn alles scheitern sollte müssen wir eben Geschwindigkeiten und Beschleunigungen drosseln.

Mit freundlichen Grüßen

Jakob Wagener

|

Re: LRP800 02. February 2016 17:42 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: LRP800 03. February 2016 04:55 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

|

Re: LRP800 03. February 2016 07:44 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 189 |

Tolles Projekt!

Bin sehr gespannt, wie am Ende alles läuft.

Bei einer derart hohen zu verfahrenden Masse würde ich den Gesamtaufbau möglichst massiv bzw. so schwer wie möglich wählen.

Ggf. lohnt es sich (falls nicht sowieso geplant schon) die "schweren" Ausführungen der jeweiligen Profile zu nehmen und diese nochmal eine Nummer größer zu dimensionieren.

Selbst kleinere Drucker mit bewegten Massen unterhalb von 1kg bringen nicht unerhebliche Vibrationen in ein System ein, sofern dieses nicht sehr massiv, schwer und speziell für die zu erwartenden Frequenzen schwingungsbedämpft ist.

Große CNC Systeme sind nicht ohne Grund so schwer - oft jenseits von 1T Gewicht.

Viele Linearantriebe, die man z.B. auf Messen bewundern kann, insbesondere mit Linearmotoren, sind dort auch häufig auf massiven polierten Steinplatten montiert - eben wegen der Schwingungen.

Bin sehr gespannt, wie am Ende alles läuft.

Bei einer derart hohen zu verfahrenden Masse würde ich den Gesamtaufbau möglichst massiv bzw. so schwer wie möglich wählen.

Ggf. lohnt es sich (falls nicht sowieso geplant schon) die "schweren" Ausführungen der jeweiligen Profile zu nehmen und diese nochmal eine Nummer größer zu dimensionieren.

Selbst kleinere Drucker mit bewegten Massen unterhalb von 1kg bringen nicht unerhebliche Vibrationen in ein System ein, sofern dieses nicht sehr massiv, schwer und speziell für die zu erwartenden Frequenzen schwingungsbedämpft ist.

Große CNC Systeme sind nicht ohne Grund so schwer - oft jenseits von 1T Gewicht.

Viele Linearantriebe, die man z.B. auf Messen bewundern kann, insbesondere mit Linearmotoren, sind dort auch häufig auf massiven polierten Steinplatten montiert - eben wegen der Schwingungen.

|

Re: LRP800 04. February 2016 19:32 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

|

Re: LRP800 04. February 2016 23:37 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 689 |

Hallo Jakob,

Skimmy hatte sich da mal recht gut Mühe gegeben und auch eine, wie ich finde, gute Lösung gefunden.

[forums.reprap.org]

Gruß Peter

Skimmy hatte sich da mal recht gut Mühe gegeben und auch eine, wie ich finde, gute Lösung gefunden.

[forums.reprap.org]

Gruß Peter

|

Re: LRP800 05. February 2016 01:57 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 494 |

Moin,

für meinen neuen Drucker habe ich mir ein ähnliches Konzept überlegt.

Ich werde die Hotends auch nach oben ziehen.

Ich hab erst lange gebastelt die Hubmagneten unterzubekommen, dann kam mir aber eine bessere Idee.

Wozu denn die Hubmechanik mit verfahren?

Wir nutzen hier im 3D Druck doch sowieso viele Bowdenzüge.

Jetzt wird es so:

Jedes Hotend kommt auf eine kleine Linearführung.

Eine Feder drückt das Hotend nach unten gegen einen Anschlag, der hoffendlich nicht zu viel Krach macht, beim ständigen Retracten.

Ein Bowden wird wie üblich geführt und kommt an die Rückseite der Maschine.

Dort sitzt dann pro Hotend ein bistabiler Hubmagnet.

Die notwendige Präzision wird duch die Linearschlitten und den über eine Schraube verstellbaren Anschlag realisiert.

Einziges Problem: Bei den Hubmagneten ist der Weg sehr begrenzt. Ich werde wohl mit etwa 5 mm "Lift" arbeiten.

Wenn ihr die Hotends hochziehen könnt, wozu braucht euer Kunde dann noch ne schnelle Z-Achser?

Bei Z-Lift kann das praktisch sein, aber sowas solltet ihr ja nicht mehr brauchen.

Die Zahnriemenlösung hat zwar hier im Forum schonmal funktioniert, aber für ein extes Industrieprojekt würde ich da ganz bestimmt nicht drauf setzen.

Nach Lehrbuch sollte die Teilungsgenauigkeit über die Riemenlänge nicht wirklich für so eine Konstruktion ausreichen.

Es hat zwar schon geklappt, aber das muss nicht bei jedem so sein.

Bei Spindeln hat/sollte man eine verlässliche Steigungstoleranz (haben). Damit kann man arbeiten.

für meinen neuen Drucker habe ich mir ein ähnliches Konzept überlegt.

Ich werde die Hotends auch nach oben ziehen.

Ich hab erst lange gebastelt die Hubmagneten unterzubekommen, dann kam mir aber eine bessere Idee.

Wozu denn die Hubmechanik mit verfahren?

Wir nutzen hier im 3D Druck doch sowieso viele Bowdenzüge.

Jetzt wird es so:

Jedes Hotend kommt auf eine kleine Linearführung.

Eine Feder drückt das Hotend nach unten gegen einen Anschlag, der hoffendlich nicht zu viel Krach macht, beim ständigen Retracten.

Ein Bowden wird wie üblich geführt und kommt an die Rückseite der Maschine.

Dort sitzt dann pro Hotend ein bistabiler Hubmagnet.

Die notwendige Präzision wird duch die Linearschlitten und den über eine Schraube verstellbaren Anschlag realisiert.

Einziges Problem: Bei den Hubmagneten ist der Weg sehr begrenzt. Ich werde wohl mit etwa 5 mm "Lift" arbeiten.

Wenn ihr die Hotends hochziehen könnt, wozu braucht euer Kunde dann noch ne schnelle Z-Achser?

Bei Z-Lift kann das praktisch sein, aber sowas solltet ihr ja nicht mehr brauchen.

Die Zahnriemenlösung hat zwar hier im Forum schonmal funktioniert, aber für ein extes Industrieprojekt würde ich da ganz bestimmt nicht drauf setzen.

Nach Lehrbuch sollte die Teilungsgenauigkeit über die Riemenlänge nicht wirklich für so eine Konstruktion ausreichen.

Es hat zwar schon geklappt, aber das muss nicht bei jedem so sein.

Bei Spindeln hat/sollte man eine verlässliche Steigungstoleranz (haben). Damit kann man arbeiten.

|

Re: LRP800 07. February 2016 09:47 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Ein großes Thema und offener Punkt ist der Wechsel zwischen Laser und Druckbett. Das Druckbett werden wir definitiv fest montieren. Das Laserbett oder Messerbett wir dann drüber geschoben. So entsteht ein Abstand von minimum 30mm.

Da das Messerbett Lücken aufweisst wir der Strahl auch auf das Druckbett treffen. Er ist dann schon defokussiert ,sprich die Energiedichte pro Fläche ist nicht mehr so hoch. Bei Dauerdruckplatten egal ob Filabase oder PEI könnte ich mir vorstellen das die Beschichtung Schaden nimmt. Jetzt hab ich gesehen das Stratasys bei ihren Fortus Serien Folien auf Aluplatten legt. Auf denen wird dann das Objekt gedruckt. Weiss jemand was das für Folie sind bzw. wie die Festgespannt werden ?

Oder gibt es Alternativen Druckplatten die so einen Laser überleben könnten.

Die einfachste Möglichkeit wäre natürlich das Druckbett zu schützen mit Blechen die Drüber geschoben werden. Aber mir schwirrt das so eine Idee im Kopf deshalb würde ich das gerne erstmal vermeiden.

Mit freundlichen Grüßen

Jakob

Da das Messerbett Lücken aufweisst wir der Strahl auch auf das Druckbett treffen. Er ist dann schon defokussiert ,sprich die Energiedichte pro Fläche ist nicht mehr so hoch. Bei Dauerdruckplatten egal ob Filabase oder PEI könnte ich mir vorstellen das die Beschichtung Schaden nimmt. Jetzt hab ich gesehen das Stratasys bei ihren Fortus Serien Folien auf Aluplatten legt. Auf denen wird dann das Objekt gedruckt. Weiss jemand was das für Folie sind bzw. wie die Festgespannt werden ?

Oder gibt es Alternativen Druckplatten die so einen Laser überleben könnten.

Die einfachste Möglichkeit wäre natürlich das Druckbett zu schützen mit Blechen die Drüber geschoben werden. Aber mir schwirrt das so eine Idee im Kopf deshalb würde ich das gerne erstmal vermeiden.

Mit freundlichen Grüßen

Jakob

|

Re: LRP800 10. February 2016 13:07 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

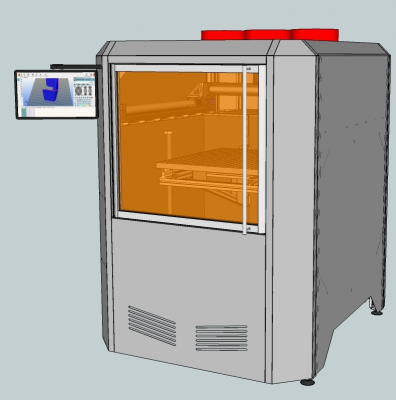

Hab mich im CAD jetzt mal ein Gehäuse gezeichnet. Ob ich das so durchbekomme ist leider noch fraglich da Laser-Kant-Teile ja nicht besonders billig sind. Naja ich hab jetzt so aber mal die Abmaße der Maschine festlegen können. Diese betragen :

1450x1400x1520 (LxBxH)

In der nächsten Woche werde ich mich wieder der Strahlenzuführung zugeschickt , dann kann ich die ganze Lasergeschichte mal fertig zeichnen.

Man darf gespannt bleiben

MFG

Jakob

1450x1400x1520 (LxBxH)

In der nächsten Woche werde ich mich wieder der Strahlenzuführung zugeschickt , dann kann ich die ganze Lasergeschichte mal fertig zeichnen.

Man darf gespannt bleiben

MFG

Jakob

|

Re: LRP800 10. February 2016 14:15 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Wenn du qualitativ hochwertige Laser-Kantteile willst, kannst du dich ja mal an den Heinz wenden...

[auracher-lasertechnik.de]

Gruß

[www.facebook.com]

Power is nothing.....without control!

[auracher-lasertechnik.de]

Gruß

[www.facebook.com]

Power is nothing.....without control!

|

Re: LRP800 05. March 2016 12:04 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

|

Re: LRP800 06. March 2016 05:42 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.012 |

Moin,

sieht ja toll aus, wenn man so aus dem Vollen schöpfen kann

Bin mal gespannt wie der Z-Riemen bei der Baugröße funktioniert, ich bin jedenfalls vollauf zufrieden damit.

Aber über 7Kg Druckkopf?? Wenn du da anständig beschleunigst dreht sich ja die Erde drunter weg

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

sieht ja toll aus, wenn man so aus dem Vollen schöpfen kann

Bin mal gespannt wie der Z-Riemen bei der Baugröße funktioniert, ich bin jedenfalls vollauf zufrieden damit.

Aber über 7Kg Druckkopf?? Wenn du da anständig beschleunigst dreht sich ja die Erde drunter weg

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: LRP800 06. March 2016 16:56 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.112 |

Quote

Uebe

Wenn alles scheitern sollte müssen wir eben Geschwindigkeiten und Beschleunigungen drosseln.

Ich fürchte, ihr müsst gewaltig drosseln.

Ist mit 7,8 kg Druckkopf die gesamte Masse gemeint, die in y bewegt wird, also Y-Schlitten und die gesamte X-Einheit?

Ich mag mir nicht vorstellen wie das aussieht, wenn damit kurze Infillwege mit ständigem Richtungswechsel gedruckt werden...

Gruß Michael

2-mal bearbeitet. Zuletzt am 06.03.16 17:08.

Konstruktionen: [www.thingiverse.com]

Videos: [www.youtube.com]

Mein Club: [hackerspace-ffm.de]

Drucker:

Wersybot - seit 2012

JGAurora A5

CR10-V2

|

Re: LRP800 06. March 2016 17:38 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 20 |

Quote

wersy

Quote

Uebe

Wenn alles scheitern sollte müssen wir eben Geschwindigkeiten und Beschleunigungen drosseln.

Ich fürchte, ihr müsst gewaltig drosseln.

Ist mit 7,8 kg Druckkopf die gesamte Masse gemeint, die in y bewegt wird, also Y-Schlitten und die gesamte X-Einheit?

Ich mag mir nicht vorstellen wie das aussieht, wenn damit kurze Infillwege mit ständigem Richtungswechsel gedruckt werden...

Gruß Michael

Wenn ihr auf der X-Achse soviel Masse bewegen müsst, macht es dann icht sein einfach 2 Schlitten zu verwenden? Es kann ja eh entweder NUR gedruckt oder gelasert werden. So kann Man zumindest in X Richtung Pro Schlitten 2Kg sparen, es würde dann aber natürlich etwas Mehrgewicht auf der Y-Achse geben.

Tom

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.