LRP800

geschrieben von Uebe

|

Re: LRP800 07. March 2016 09:21 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Tja was soll man machen diese Motoren wahren die Grundvoraussetzung für das Projekt. Unbeladen also nur der Schlitten des Motors wiegt schon 3 Kilo. Jeder Extruder wiegt ca 1kg (aufgerundet) der Laserkopf wird auch ungefähr ein Kilo wiegen. Da kommen wir auf 7 Kilo für die Y Achse bewegte Masse. Für die X Achse sind es gut 40kg . Die verteilen wir auf 2 Motoren. Von den Leistungsangaben machen die Motoren das mit. Ich mein das sind bei 2m/s² 80N Beschleunigungskraft. Die Motoren haben eine Dauerstartkraft von 137N. Ich bekomm auch Bauchschmerzen wenn ich drüber nachdenke, weil ich als Projektleiter der einzige Hafter bin.

Ich mach mir aber auch mehr Sorgen um das Alugestell. Die bewegte Masse ist auf ungefähr 1m Höhe. Vielleicht fängt da alles an zu schwingen. Aber dann müssen wir eben Beschweren oder direkt am Boden befestigen.

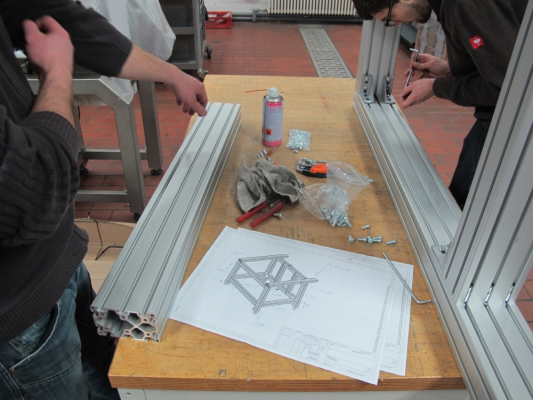

Ein Teil der Aluprofile ist schon angekommen daas 120x80 Profil wirkt schon sehr robust , mal Sehen nächstes Wochenende fällt der Startschuss in der Montage.

Mit freundlichen Grüßen Jakob Wagener

PS: Gibts hier im Forum jemanden Der "relativ" billig Aluminium fräsen kann? Unsere Zerspanung ist im Moment sehr ausgelastet.

Ich mach mir aber auch mehr Sorgen um das Alugestell. Die bewegte Masse ist auf ungefähr 1m Höhe. Vielleicht fängt da alles an zu schwingen. Aber dann müssen wir eben Beschweren oder direkt am Boden befestigen.

Ein Teil der Aluprofile ist schon angekommen daas 120x80 Profil wirkt schon sehr robust , mal Sehen nächstes Wochenende fällt der Startschuss in der Montage.

Mit freundlichen Grüßen Jakob Wagener

PS: Gibts hier im Forum jemanden Der "relativ" billig Aluminium fräsen kann? Unsere Zerspanung ist im Moment sehr ausgelastet.

|

Re: LRP800 13. March 2016 09:30 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Gesterm waren wir in der Firma und haben das Grundgestell montiert. Die Profile sind von Motedis, der ganze Rahmen besteht aus massiven 120mmx80mm Nutenprofil. Zum Verbinden haben wir Automatkverbinder und Winkel genommen.

Ich glaube jetzt nicht mehr das der Rahmen anfängt zu schwingen. Die Verbindungen sind wirklich sehr starr und das Profil ist auch schwerer als gedacht. man darf gespannt bleiben

Ich glaube jetzt nicht mehr das der Rahmen anfängt zu schwingen. Die Verbindungen sind wirklich sehr starr und das Profil ist auch schwerer als gedacht. man darf gespannt bleiben

|

Re: LRP800 13. March 2016 15:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Die Profile sehen ordentlich aus. Bekommt man den Rahmen zu zweit noch gehoben ??

Die Verbinder sehen bei diesen dicken Profilen ein wenig verloren aus. Es gibt die ja noch eine Nummer Größer:

Es wäre schade, wenn am Ende die Winkel den Rahmen schwächen.

Bei diesen Automatikverbindern bin ich immer etwas skeptisch. Falls die Profile nicht exakt winklig gesägt wurden, überträgt sich das direkt auf den Rahmen. Mit Winkelverbindern kann man mehr Einstellen, falls eine Sägekante schief ist.

1-mal bearbeitet. Zuletzt am 13.03.16 16:01.

Die Verbinder sehen bei diesen dicken Profilen ein wenig verloren aus. Es gibt die ja noch eine Nummer Größer:

Es wäre schade, wenn am Ende die Winkel den Rahmen schwächen.

Bei diesen Automatikverbindern bin ich immer etwas skeptisch. Falls die Profile nicht exakt winklig gesägt wurden, überträgt sich das direkt auf den Rahmen. Mit Winkelverbindern kann man mehr Einstellen, falls eine Sägekante schief ist.

1-mal bearbeitet. Zuletzt am 13.03.16 16:01.

|

Re: LRP800 14. March 2016 14:22 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

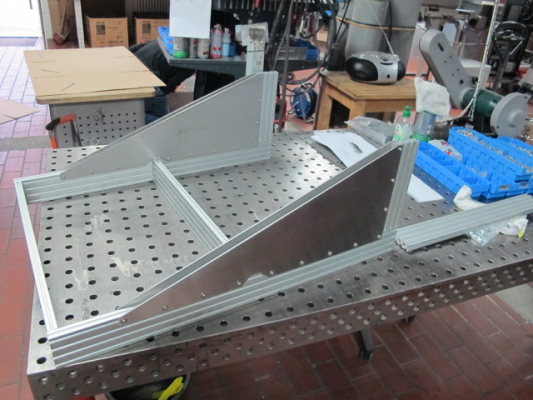

Man darf ja nicht vergessen das ja noch Bleche von außen und innen verschraubt werden, die Stützten ja auch und bringen auch ziemlich Gewicht in die Sache (VA). Die item Winkel wollte ich erst bestellen aber die kosten 80€ netto ohne Nutensteine. Zu zweit bekommt man das Gestell auch nicht mehr bewegt. Grundsätzlich macht es einen sehr soliden Eindruck.

Unser neues Problem ist das die Zerspanung komplett überlastet ist. Da unsere Teile kein Geld einbringen wurden sie jetzt aus der Fertigungsplanung geschmissen. Ich muss jetzt schauen wo ich so viele Teile auswärts fertigen lasse

Unser neues Problem ist das die Zerspanung komplett überlastet ist. Da unsere Teile kein Geld einbringen wurden sie jetzt aus der Fertigungsplanung geschmissen. Ich muss jetzt schauen wo ich so viele Teile auswärts fertigen lasse

|

Re: LRP800 22. March 2016 15:11 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

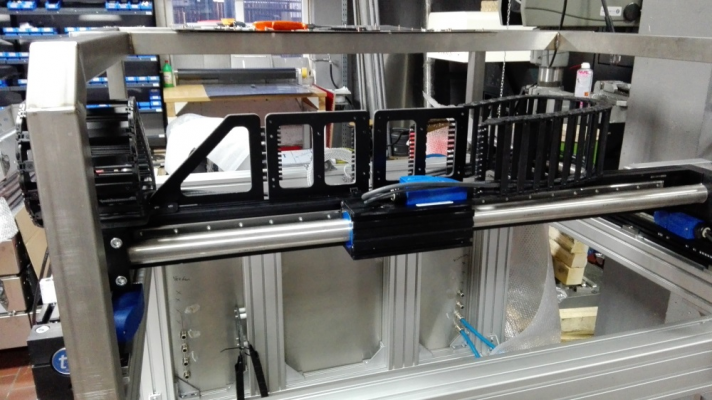

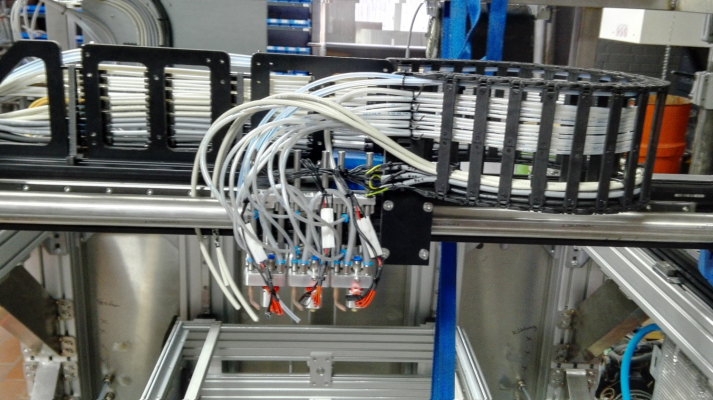

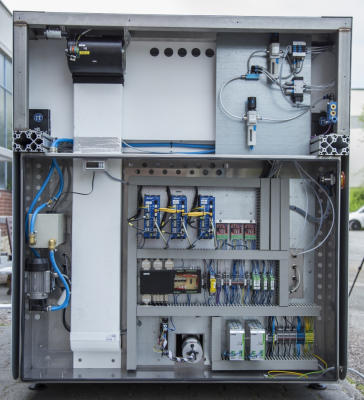

So letzte Woche haben wir die Lineareinheiten befestigt. Diese sitzen auf Frästeilen die am Frame verschraubt sind. Die Motoren werden dann mit Klemmen angeschraubt. Der Schaltschrank ist aus einer alten Maschine. Wir haben noch ein paar Aussparungen für den Motor der Z-Achse und unseren Kabelbaum gemacht. Des Weiteren wurde ein Teil des Hubtisches montiert , leider müssen wir hier noch minimum 2 Wochen auf die nächsten Frästeile warten. Leider war die Kamera falsch eingestellt ,deshalb sind die Bilder nicht sehr hochauflösend.

|

Re: LRP800 24. April 2016 16:46 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

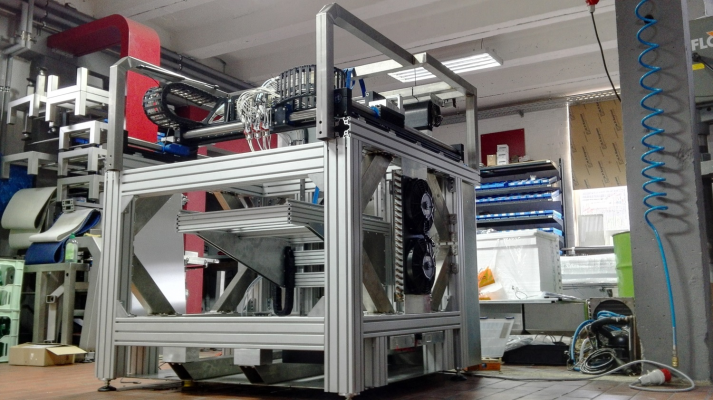

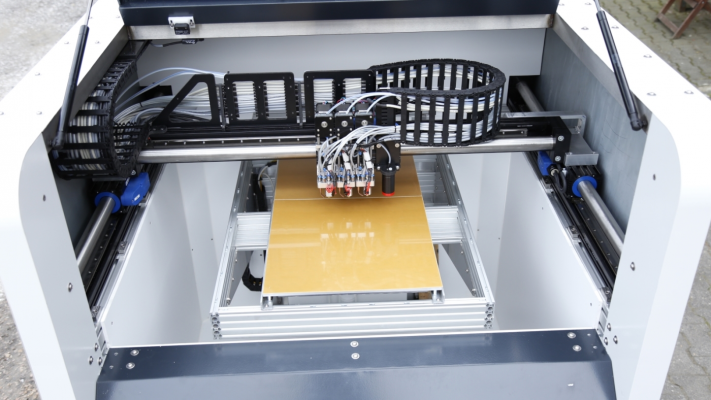

So ich wollte mich mal wieder zu dem Projekt äußern,

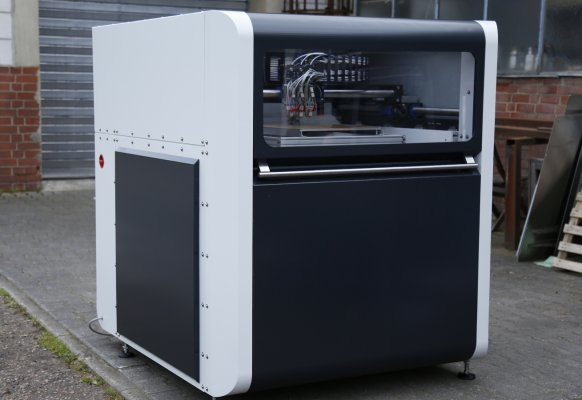

Wir haben den "Top Frame" geschweißt aus 50x50x2 Vierkant VA Rohr. Jetzt kann man man schon deutlich erkennen wir groß die Maschine wird LxBxH = 1430,1430,1500. Nachdem wir alle Frästeile hatten, konnten wir das Portal aufbauen. Mit meiner PVC Fräse habe ich Halter für die Energieketten gefräst. Die Z-Achse wurde komplett montiert. Der Tisch ist sehr steif, lässt sich mit bis zu 180mm/s verfahren. Der Motor kann ihn mit 1A dauerhaft auf Position halten. Wir haben auch mal zu zweit versucht ihn nach unten zu drücken, und konnten sehen das der Phasenstrom maximal auf 4A ansteigt. Wobei unser Motor und die Steuerung für 10A und 20A kurzzeitig ausgelegt sind.

Das Portal hingegen ist eine wirkliche Katastrophe. Wie die meisten schon vermutet haben fängt unser Gerüst an zu schwingen. Wir werden nächste Woche anfangen es zu versteifen. Unser Projektauftraggeber ist der festen Überzeugung das der Rahmen und dessen Steifigkeit der Schlüssel zu allen Lösungen ist. Ich hab aber auch gemerkt das die Parametrierung der Antriebe ein ausschlaggebender Punkt sein könnten. Die zwei Y Motoren arbeiten nicht 100% synchron miteinander. Sie bekommen beide das gleiche Step Direction Signal. Wir hatten zuerst eine Master Slave Kombination geplant jedoch unterstützen das die Steuerungen nicht wirklich. Die Regelungen stellen natürlich die Abweichungen fest und verstärken sich dadurch gegenseitig dadurch schaukelt sich das System auf.

Diese Motorsteuerungen sind auch nicht perfekt für Step und Direction geeignet . Pro Schritt verfährt die Achse um 0.02mm. Auf diesem Weg wird beschleunigt und Abgebremst. Natürlich erkennt die Steuerung einen Trend und regelt dem entsprechend. hätten wir mehr Zeit würde ich sie lieber über CAN ansteuern und den Achsen einfach den Weg sagen , aber da die Steuerungen sowieso nicht miteinander interpolieren können wäre das auch nicht das beste.

So stehen wir jetzt vor unseren Problemen und versuchen das beste raus zu machen. Eins weis ich sicher : Der nächste Drucker bekommt wieder Schrittmotoren und Zahnriemen.

Gefräste Energieketten Halterung

Wir haben den "Top Frame" geschweißt aus 50x50x2 Vierkant VA Rohr. Jetzt kann man man schon deutlich erkennen wir groß die Maschine wird LxBxH = 1430,1430,1500. Nachdem wir alle Frästeile hatten, konnten wir das Portal aufbauen. Mit meiner PVC Fräse habe ich Halter für die Energieketten gefräst. Die Z-Achse wurde komplett montiert. Der Tisch ist sehr steif, lässt sich mit bis zu 180mm/s verfahren. Der Motor kann ihn mit 1A dauerhaft auf Position halten. Wir haben auch mal zu zweit versucht ihn nach unten zu drücken, und konnten sehen das der Phasenstrom maximal auf 4A ansteigt. Wobei unser Motor und die Steuerung für 10A und 20A kurzzeitig ausgelegt sind.

Das Portal hingegen ist eine wirkliche Katastrophe. Wie die meisten schon vermutet haben fängt unser Gerüst an zu schwingen. Wir werden nächste Woche anfangen es zu versteifen. Unser Projektauftraggeber ist der festen Überzeugung das der Rahmen und dessen Steifigkeit der Schlüssel zu allen Lösungen ist. Ich hab aber auch gemerkt das die Parametrierung der Antriebe ein ausschlaggebender Punkt sein könnten. Die zwei Y Motoren arbeiten nicht 100% synchron miteinander. Sie bekommen beide das gleiche Step Direction Signal. Wir hatten zuerst eine Master Slave Kombination geplant jedoch unterstützen das die Steuerungen nicht wirklich. Die Regelungen stellen natürlich die Abweichungen fest und verstärken sich dadurch gegenseitig dadurch schaukelt sich das System auf.

Diese Motorsteuerungen sind auch nicht perfekt für Step und Direction geeignet . Pro Schritt verfährt die Achse um 0.02mm. Auf diesem Weg wird beschleunigt und Abgebremst. Natürlich erkennt die Steuerung einen Trend und regelt dem entsprechend. hätten wir mehr Zeit würde ich sie lieber über CAN ansteuern und den Achsen einfach den Weg sagen , aber da die Steuerungen sowieso nicht miteinander interpolieren können wäre das auch nicht das beste.

So stehen wir jetzt vor unseren Problemen und versuchen das beste raus zu machen. Eins weis ich sicher : Der nächste Drucker bekommt wieder Schrittmotoren und Zahnriemen.

Gefräste Energieketten Halterung

|

Re: LRP800 25. April 2016 04:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 92 |

Quote

Uebe

Die ganze Röhre und Optik beziehen wir von einem Händler in der Nähe von Trier. Der hat uns sogar eingeladen , wir dürfen uns alles anschauen und Fotos machen. Ich hoffe so erhalten wir die Schlüsselinformationen dazu. Grundlegend bin ich mir aber sicher das man so ein System nicht staubdicht bekommt.

Jakob Wagener

Ja die Firma Sabko ist immer wieder einen Besuch (und Einkauf) wert

Frage zum Laserbetrieb - was für eine Schutzklasse strebt ihr an? Klasse 4 oder Klasse1? Letztere wäre ja für den Betrieb mit Personal und "Durchgangsverkehr" notwendig. Habt Ihr ein Sicherheitskonzept? Vorne die Lüftungsschlütze, der fehlende Boden usw. da kann doch Laserstrahlung austreten? Wie habt Ihr vor die Tür vorne Sicher zu bekommen? Türsicherheitsschalter? Habt Ihr vor einen Shutter für das "abfangen" des Laserstrahls einzubauen (s. zumindest lt. 3D Modell nicht so aus, da kein Platz vorhanden ist).

Oder generell, wollt ihr eine CE-Konfomität hinbekommen?

Anspruchsvolles Projekt

Anspruchsvolles Projekt1-mal bearbeitet. Zuletzt am 25.04.16 04:15.

|

Re: LRP800 14. May 2016 17:40 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

hallo zusammen,

der Laser wurde leider aus dem Projekt gestrichen. Das nimmt dem Projekt meines Erachtens nach so ein bisschen das Außergewöhnliche. Aber ich kann nichts dagegen tun.

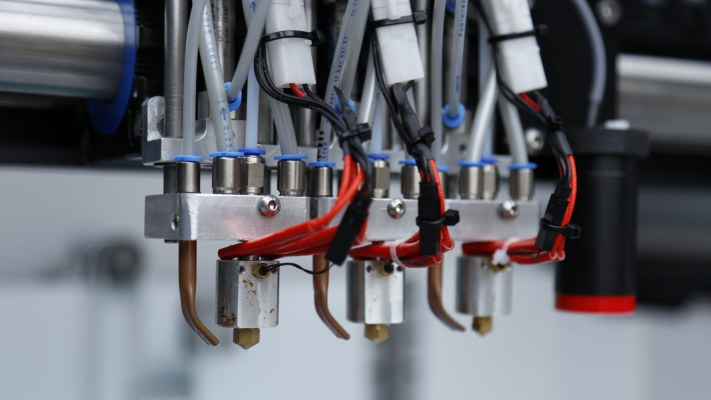

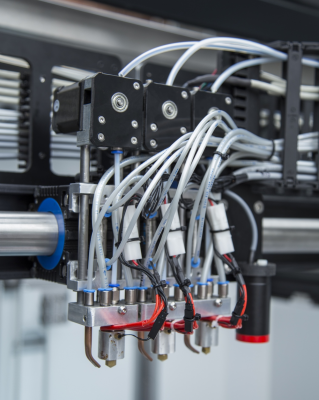

Bis jetzt haben wir den Kühlkreislauf für den Druckkopf fertig. Die Pneumatik ist auch komplett . Jede Düse kann ja mit einem Kurzhubzylinder angehoben werden, dazu kommt noch die Luftdüse zur Kühlung des Filaments. Die Absaugung ist fertig. Sie fördert die Maschinenraumluft in einen Kanal. Die Luft wird durch Röhren gedrückt, die mit Aktivkohle gefüllt sitzt. Darüber sitzt ein Heizelement und Heizt die Luft auf. So eine Art Umluft wie beim Backofen. Wegen der Schwingunen haben wir den Rahmen verstärkt. Weiterhin gibt es jetzt eine Bodenplatte. Sie verstärkt und macht die Maschine transportierbar. Zudem wollen wir noch Steinplatten daran befestigen um den LRP800 zu beschweren. Die Düsen wurden montiert und lassen sich aufheizen. Die Druckbetten kommen in 2 Wochen von Filafarm. Das Gehäuse ist noch auf Anfrage. Die Forexplatte für den Innenraum kommt nächste Woche.

Was jetzt noch fehlt ist der Bau der Extruder und eben die Verkleidung. Im Moment kämpfen wir noch mit jeglichen Regelungen -aber es wird besser.

Mal eine Frage:

Standardmäßig ist Extruder1 in Repetier selected. Wie selektiert man den die Anderen ? Ich suche quasi nach dem Tool-Change befehl. Ich hab mich im Internet tot gesucht aber nichts passendes gefunden. In der Repetier Firmware wird der Extruder über eine ID ausgewählt . Aber es gibt keinen Befehl der die ID umstellt. In der Firmware kann man auch einen selected Command und deselected Command parametrieren. Aber ich weiss nicht was man da eintragen soll. Was mich auch wundert sind diese Befehle:

#define EXT0_STEP_PIN 28

#define EXT0_DIR_PIN 30

#define EXT0_INVERSE 0

#define EXT0_ENABLE_PIN 26

#define EXT0_ENABLE_ON 0

#define EXT0_MIRROR_STEPPER 0

#define EXT0_STEP2_PIN ORIG_E0_STEP_PIN

#define EXT0_DIR2_PIN ORIG_E0_DIR_PIN

#define EXT0_INVERSE2 0

#define EXT0_ENABLE2_PIN ORIG_E0_ENABLE_PIN

Warum gibt es das zweimal ?

der Laser wurde leider aus dem Projekt gestrichen. Das nimmt dem Projekt meines Erachtens nach so ein bisschen das Außergewöhnliche. Aber ich kann nichts dagegen tun.

Bis jetzt haben wir den Kühlkreislauf für den Druckkopf fertig. Die Pneumatik ist auch komplett . Jede Düse kann ja mit einem Kurzhubzylinder angehoben werden, dazu kommt noch die Luftdüse zur Kühlung des Filaments. Die Absaugung ist fertig. Sie fördert die Maschinenraumluft in einen Kanal. Die Luft wird durch Röhren gedrückt, die mit Aktivkohle gefüllt sitzt. Darüber sitzt ein Heizelement und Heizt die Luft auf. So eine Art Umluft wie beim Backofen. Wegen der Schwingunen haben wir den Rahmen verstärkt. Weiterhin gibt es jetzt eine Bodenplatte. Sie verstärkt und macht die Maschine transportierbar. Zudem wollen wir noch Steinplatten daran befestigen um den LRP800 zu beschweren. Die Düsen wurden montiert und lassen sich aufheizen. Die Druckbetten kommen in 2 Wochen von Filafarm. Das Gehäuse ist noch auf Anfrage. Die Forexplatte für den Innenraum kommt nächste Woche.

Was jetzt noch fehlt ist der Bau der Extruder und eben die Verkleidung. Im Moment kämpfen wir noch mit jeglichen Regelungen -aber es wird besser.

Mal eine Frage:

Standardmäßig ist Extruder1 in Repetier selected. Wie selektiert man den die Anderen ? Ich suche quasi nach dem Tool-Change befehl. Ich hab mich im Internet tot gesucht aber nichts passendes gefunden. In der Repetier Firmware wird der Extruder über eine ID ausgewählt . Aber es gibt keinen Befehl der die ID umstellt. In der Firmware kann man auch einen selected Command und deselected Command parametrieren. Aber ich weiss nicht was man da eintragen soll. Was mich auch wundert sind diese Befehle:

#define EXT0_STEP_PIN 28

#define EXT0_DIR_PIN 30

#define EXT0_INVERSE 0

#define EXT0_ENABLE_PIN 26

#define EXT0_ENABLE_ON 0

#define EXT0_MIRROR_STEPPER 0

#define EXT0_STEP2_PIN ORIG_E0_STEP_PIN

#define EXT0_DIR2_PIN ORIG_E0_DIR_PIN

#define EXT0_INVERSE2 0

#define EXT0_ENABLE2_PIN ORIG_E0_ENABLE_PIN

Warum gibt es das zweimal ?

|

Re: LRP800 15. May 2016 06:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 481 |

Sieht doch schonmal sehr gut aus. Wenn er dann auch so gut druckt ist es natürlich Top.

Was für Hotends habt ihr verbaut?

Und kann davon jedes einzelne angehoben werden oder nur alle 3 zusammen?

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

Was für Hotends habt ihr verbaut?

Und kann davon jedes einzelne angehoben werden oder nur alle 3 zusammen?

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

|

Re: LRP800 15. May 2016 07:40 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

|

Re: LRP800 15. May 2016 08:00 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

im g-code einfach ein T0 oder T1 etc. eintragen.

Danach wird der jeweilige Extruder benutzt.

Sieht ja schon gewaltig aus. Bin mal gespannt wie der Z-Riemenantrieb in der Größe funktioniert.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

im g-code einfach ein T0 oder T1 etc. eintragen.

Danach wird der jeweilige Extruder benutzt.

Sieht ja schon gewaltig aus. Bin mal gespannt wie der Z-Riemenantrieb in der Größe funktioniert.

Grüße

Sascha

Quote

Uebe

hallo zusammen,

Mal eine Frage:

Standardmäßig ist Extruder1 in Repetier selected. Wie selektiert man den die Anderen ? Ich suche quasi nach dem Tool-Change befehl. Ich hab mich im Internet tot gesucht aber nichts passendes gefunden. In der Repetier Firmware wird der Extruder über eine ID ausgewählt . Aber es gibt keinen Befehl der die ID umstellt. In der Firmware kann man auch einen selected Command und deselected Command parametrieren. Aber ich weiss nicht was man da eintragen soll. Was mich auch wundert sind diese Befehle:

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: LRP800 15. May 2016 13:31 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Quote

mf-fahrer

Was für Hotends habt ihr verbaut?

Und kann davon jedes einzelne angehoben werden oder nur alle 3 zusammen?

Die Hotends heißen BigBooster und sind die neuste Enwicklung von Wolfgang Vogel (reprap-fab.org). So wie er sie beschreibt sind Sie das non plus ultra und ich vertraue ihm. Er hat mich bei der Konstruktion des Druckkopfs ausschlaggebend beraten.

Ich hab bis jetzt nur mal testweise aufgeheizt und hab nur gemerkt das die Wärmekapazität ungewohnt groß ist. Das Abkühlen von 170°C auf 100°C hat 6 Minuten gedauert. Mal sehen ob wir da Oozing in Griff bekommen.

Jedes Hotend ist an zwei Führungstangen (8mm) in Gleitlagerbuchsen geführt. Die Führung ist jeweils relativ stramm. Wolfgang und andere haben mich davor gewarnt ,sie locker zu machen. Nachteil ist halt dabei das man doppelwirkende Zylinder braucht. Das sind einfache Rundzylinder von Festo mit 10mm Kolbendurchmesser und 10mm Hub. Ab 4 bar heben und senken sie die Hotends. Da alles ungedrosselt läuft, funktioniert der Wechsel schnell , aber ist natürlich dem entsprechend material ermüdend.

Quote

saschaho

Moin,

im g-code einfach ein T0 oder T1 etc. eintragen.

Danach wird der jeweilige Extruder benutzt.

Sieht ja schon gewaltig aus. Bin mal gespannt wie der Z-Riemenantrieb in der Größe funktioniert.

Grüße

Sascha

Vielen Dank hab ich ewig gesucht .

Zur Z-Achse sei gesagt das wir hier kaum mit Problemen rechnen. Uns fehlen leider noch die passenden Molex Steckverbindungen um sie am Arduino zu betreiben. Wir haben sie einmal mit dem Programm der Motorsteuerung betrieben. Der Motor benötigt für den Hub 1A. Verfahren kann sie mit bis zu 180mm/s . 2 starke Kollegen haben versucht den Tisch nach unten zu drücken. Der Motorstrom ging nicht über 4A. Motor und Steuerung verkraften jedoch bis 10A.

Ich denke der Antrieb könnte 500kg bewegen. Der Riemen darf zulässig mit 1100N belastet werden . Denke jedoch das der minimum die 2 fache Sicherheit hat bevor er reißt.

|

Re: LRP800 15. May 2016 14:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 481 |

Ok danke. In Wassergekühlt kannt ich die noch nicht.

Ich habe das Titan Bosster und keine Probleme damit.

Wollte keinen Inliner haben der verschleißt.

Bitte Erfahrungsbericht wenn er druckt von dem Hotend.

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

Ich habe das Titan Bosster und keine Probleme damit.

Wollte keinen Inliner haben der verschleißt.

Bitte Erfahrungsbericht wenn er druckt von dem Hotend.

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

|

Re: LRP800 21. June 2016 05:08 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

|

Re: LRP800 03. July 2016 16:53 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

So wir haben sind soweit durch mit dem Projekt. Haben eine 1- in der Abschlusspräsentation bekommen. Haben alles in 210 Seiten dokumentiert und am Tag der offenen Tür die Maschine vorgeführt.

|

Re: LRP800 03. July 2016 17:06 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Der Wahnsinn!

Der Wahnsinn!Druckt die Maschine auch schon Teile?

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: LRP800 03. July 2016 17:07 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

|

Re: LRP800 03. July 2016 17:22 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Tja drucken kann der LRP800 jedoch noch nicht gut.

Die FilaFarm platten sind super alles hällt toll. Die Nivellierung funktioniert. Problematisch ist das die Achsen bei schneller Fahrt nicht mehr richtig interpolieren. Dann werden aus Kreisen ovale oder sogar Rechtecke. Hier kann man bestimmt noch an der Regelung optimieren. Wir sind aber jetzig darauf begrenzt Perimeter mit 60mm/s zu fahren. Beim Infill und Support ist das aber egal von daher fahren wir hier mit 200mm/s. Die Extruder leiden auch weil wir das Filament über 3m lange Teflon Schläuche mit insgesamt neun Kurven verlegt haben. Der erste Druckkopf läuft am besten beim 2. Funktioniert es nicht so Dolle. Das Oozing haben wir noch nicht im Griff. Ich werde so Blechstreifen montieren die, die Düse zu drücken wenn sie hochgefahren ist. Mit dem Druckluft Filament Kühlung sind Überhänge bis 30mm kein Problem mehr. Das Material ist nach Millisekunden wieder Eiskalt und erstarrt. Der Raum heizt sich auf ungefähr 35° auf was ok ist. Die Filterung funktioniert super selbst bei offener Tür lässt sich der Druck nicht riechen und das bei schwarzem ABS.

Es gibt noch viele Kleinigkeiten die man Anpacken müsste. Und es wird noch eine weile dauern bis alles Prozesssicher ist. Aber ich bin guter Dinge, das man aus der Maschine was unglaubliches machen kann.

Die FilaFarm platten sind super alles hällt toll. Die Nivellierung funktioniert. Problematisch ist das die Achsen bei schneller Fahrt nicht mehr richtig interpolieren. Dann werden aus Kreisen ovale oder sogar Rechtecke. Hier kann man bestimmt noch an der Regelung optimieren. Wir sind aber jetzig darauf begrenzt Perimeter mit 60mm/s zu fahren. Beim Infill und Support ist das aber egal von daher fahren wir hier mit 200mm/s. Die Extruder leiden auch weil wir das Filament über 3m lange Teflon Schläuche mit insgesamt neun Kurven verlegt haben. Der erste Druckkopf läuft am besten beim 2. Funktioniert es nicht so Dolle. Das Oozing haben wir noch nicht im Griff. Ich werde so Blechstreifen montieren die, die Düse zu drücken wenn sie hochgefahren ist. Mit dem Druckluft Filament Kühlung sind Überhänge bis 30mm kein Problem mehr. Das Material ist nach Millisekunden wieder Eiskalt und erstarrt. Der Raum heizt sich auf ungefähr 35° auf was ok ist. Die Filterung funktioniert super selbst bei offener Tür lässt sich der Druck nicht riechen und das bei schwarzem ABS.

Es gibt noch viele Kleinigkeiten die man Anpacken müsste. Und es wird noch eine weile dauern bis alles Prozesssicher ist. Aber ich bin guter Dinge, das man aus der Maschine was unglaubliches machen kann.

|

Re: LRP800 04. July 2016 03:35 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.012 |

Moin,

Klasse und herzlichen Glückwunsch.

Vor Allem begeistert mich, daß der Z-Riemantrieb gut funktioniert .

.

Aber 3m Filamentzuführung ist extrem kontraproduktiv und wird wohl nie richtig funktionieren, da müsstet ihr noch eine Abkürzung finden....

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

Klasse und herzlichen Glückwunsch.

Vor Allem begeistert mich, daß der Z-Riemantrieb gut funktioniert

.

.Aber 3m Filamentzuführung ist extrem kontraproduktiv und wird wohl nie richtig funktionieren, da müsstet ihr noch eine Abkürzung finden....

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

|

Re: LRP800 10. July 2016 06:41 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Wie habt ihr den Extruder genau aufgebaut?

Verwendet ihr nur den einen Extruder-Motor, der auf dem Bild sichtbar ist?

Wenn ja, sind 3 m Teflonschlauch schon eine lange Strecke, um das Filament dadurch zu ziehen und gleichzeitig durch die Düse zu pressen.

Vielleicht wäre es eine Verbesserung, wenn man mit einem zweiten Extruder zu Beginn des Teflonschlauchs das Filament nachdrückt, so muss der Extrudermotor am Druckkopf nur noch das Extrudieren und nicht mehr das Ziehen übernehmen.

Das Steppersignal kann man ja einfach zu einem zweiten Treiber durchschleifen, oder falls die Treiber über ausreichende Reserven verfügen, beide Motoren parallel ansteuern.

Verwendet ihr nur den einen Extruder-Motor, der auf dem Bild sichtbar ist?

Wenn ja, sind 3 m Teflonschlauch schon eine lange Strecke, um das Filament dadurch zu ziehen und gleichzeitig durch die Düse zu pressen.

Vielleicht wäre es eine Verbesserung, wenn man mit einem zweiten Extruder zu Beginn des Teflonschlauchs das Filament nachdrückt, so muss der Extrudermotor am Druckkopf nur noch das Extrudieren und nicht mehr das Ziehen übernehmen.

Das Steppersignal kann man ja einfach zu einem zweiten Treiber durchschleifen, oder falls die Treiber über ausreichende Reserven verfügen, beide Motoren parallel ansteuern.

|

Re: LRP800 10. July 2016 07:25 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Wahnsinn Euer Projekt. Habt Ihr mal überlegt, die 3 Düsen zu einer zusamenzulegen. Dann verschwinden viele Probleme und es kommt der Farbdruck hinzu.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Wahnsinn Euer Projekt. Habt Ihr mal überlegt, die 3 Düsen zu einer zusamenzulegen. Dann verschwinden viele Probleme und es kommt der Farbdruck hinzu.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: LRP800 10. July 2016 16:14 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Quote

Legion 2.3

Wie habt ihr den Extruder genau aufgebaut?

Verwendet ihr nur den einen Extruder-Motor, der auf dem Bild sichtbar ist?

Wenn ja, sind 3 m Teflonschlauch schon eine lange Strecke, um das Filament dadurch zu ziehen und gleichzeitig durch die Düse zu pressen.

Vielleicht wäre es eine Verbesserung, wenn man mit einem zweiten Extruder zu Beginn des Teflonschlauchs das Filament nachdrückt, so muss der Extrudermotor am Druckkopf nur noch das Extrudieren und nicht mehr das Ziehen übernehmen.

Das Steppersignal kann man ja einfach zu einem zweiten Treiber durchschleifen, oder falls die Treiber über ausreichende Reserven verfügen, beide Motoren parallel ansteuern.

Ja so etwas habe ich schon überlegt , aber es ist ja nicht so das es gar nicht funktioniert. Eigentlich funktioniert es in der Regel einwandfrei (ABS). Filamentsorten wie PVA die weicher sind und mehr Reibung im Schlauch erzeugen machen die Probleme.

Quote

Fridi

Habt Ihr mal überlegt, die 3 Düsen zu einer zusamenzulegen. Dann verschwinden viele Probleme und es kommt der Farbdruck hinzu.

Mit den Mischdüsen ist natürlich so ne Sache. Wir hatten erstmal keine Möglichkeit die selbst herzustellen. Hersteller dafür kenn ich jetzt auch nicht. Und Stoffel baut meines Erachtens nach immer noch die besten Düsen auf dem Markt.

|

Re: LRP800 06. September 2017 16:03 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 222 |

Leider Gottes , benutzen wir in der Firma den Drucker nicht aktiv,

Meinem Chef ist er ein Dorn im Auge un er will ihn absägen. im Moment ist der Druckkopf leider defekt. Die Wasserkühlblöcke waren immer sehr ineffektiv, daher waren die Düsen schnell zu. Also der Druckkopf muss überarbeitet werden. Ich finde keine Zeit mehr mich der Sache anzunehmen

Ich glaube nicht das jemand das Geld für das Ding hat jedoch wollte ich nicht ungefragt verschrotten . Wir würden ihn für 7000€ VB verkaufen. CAD daten und Doku inklusive.

Allein der Alurahmen hat schon 1400€ gekostet. Die Dunkermotoren haben neu schon 18000€ . Die Druckbetten 750€ . Linearführungen für 270€ usw. Ich stell hier mal die BOM rein dann wisst ihr Beschied. Wie gesagt die Dunkermotoren sind eben das wertvollste . Nur die Motorsteuerungen gehen gebraucht auf ebay schon bei 400-500€ los

Ich würde mich freuen wenn sich jemand findet ,allein nur wegen dem ganzen Herzblut und Arbeitsstunden die wir vier hineingesteckt haben

Bei Interesse PM an mich

1-mal bearbeitet. Zuletzt am 06.09.17 16:35.

Meinem Chef ist er ein Dorn im Auge un er will ihn absägen. im Moment ist der Druckkopf leider defekt. Die Wasserkühlblöcke waren immer sehr ineffektiv, daher waren die Düsen schnell zu. Also der Druckkopf muss überarbeitet werden. Ich finde keine Zeit mehr mich der Sache anzunehmen

Ich glaube nicht das jemand das Geld für das Ding hat jedoch wollte ich nicht ungefragt verschrotten . Wir würden ihn für 7000€ VB verkaufen. CAD daten und Doku inklusive.

Allein der Alurahmen hat schon 1400€ gekostet. Die Dunkermotoren haben neu schon 18000€ . Die Druckbetten 750€ . Linearführungen für 270€ usw. Ich stell hier mal die BOM rein dann wisst ihr Beschied. Wie gesagt die Dunkermotoren sind eben das wertvollste . Nur die Motorsteuerungen gehen gebraucht auf ebay schon bei 400-500€ los

Ich würde mich freuen wenn sich jemand findet ,allein nur wegen dem ganzen Herzblut und Arbeitsstunden die wir vier hineingesteckt haben

Bei Interesse PM an mich

1-mal bearbeitet. Zuletzt am 06.09.17 16:35.

|

Re: LRP800 22. September 2017 15:08 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ich finde es sehr schade, dass dieser Drucker, der ja wirklich sehr professionell aussieht, nicht genutzt werden soll. Immerhin habt ihr ja viel Arbeit in das Projekt investiert.

Es würde sicher helfen, wenn ihr mal ein paar Bilder von gedruckten Teilen reinstellen könntet als Werbung.

Ich befürchte aber, dass es schwierig wird, Interessenten für den Drucker zu finden. Für die meisten Hobbyschrauber sind selbst die verhältnismäßig günstigen 7000€ schon zu viel Geld und der Drucker ist auch zu groß und schwer für die meisten Wohnungen.

Vielleicht lässt sich ja eine kleine junge Firma, z.B. ein Modellbauer oder ein Ingenieurbüro für den Drucker begeistern. Du kannst ihn ja einfach bei Ebay Kleinanzeigen reinstellen, kann nicht schaden

Es würde sicher helfen, wenn ihr mal ein paar Bilder von gedruckten Teilen reinstellen könntet als Werbung.

Ich befürchte aber, dass es schwierig wird, Interessenten für den Drucker zu finden. Für die meisten Hobbyschrauber sind selbst die verhältnismäßig günstigen 7000€ schon zu viel Geld und der Drucker ist auch zu groß und schwer für die meisten Wohnungen.

Vielleicht lässt sich ja eine kleine junge Firma, z.B. ein Modellbauer oder ein Ingenieurbüro für den Drucker begeistern. Du kannst ihn ja einfach bei Ebay Kleinanzeigen reinstellen, kann nicht schaden

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.