Projekt "Crossdrive", spindelgetriebene Eigententwicklung

geschrieben von Legion 2.3

|

Projekt "Crossdrive", spindelgetriebene Eigententwicklung 04. January 2016 16:33 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Verehrte Gemeinde

Es ist mal wieder so weit, ich gehe erneut die Konstruktion eines neuen Druckers an.

Nach dem mein letztes Projekt, der "MOAP" mit seinen 340x320x500 mm Bauvolumen nun mehr als 3800 Betriebsstunden auf der Uhr hat, gehe ich dieses mal ein etwas kleineres Projekt an.

In meinem Lastenheft steht dieses mal folgendes:

- Bauvolumen 300x250x300 (X x Y x Z)

- geschlossener, passiv beheizter Bauraum

- Dual-Hotend

- Spindel-Antrieb für alle Achsen

- möglichst kompakter Aufbau

- möglichst geringes Aufschwingen (Ghosting) durch hohe Steifigkeit

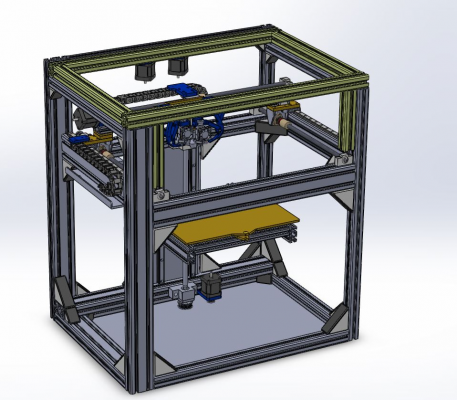

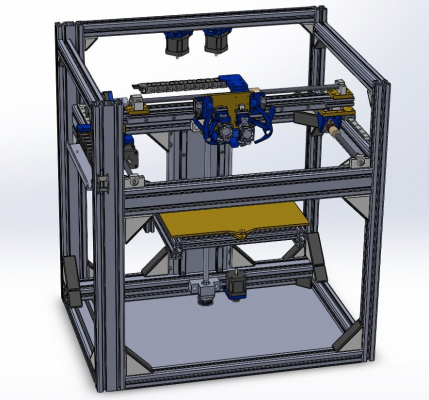

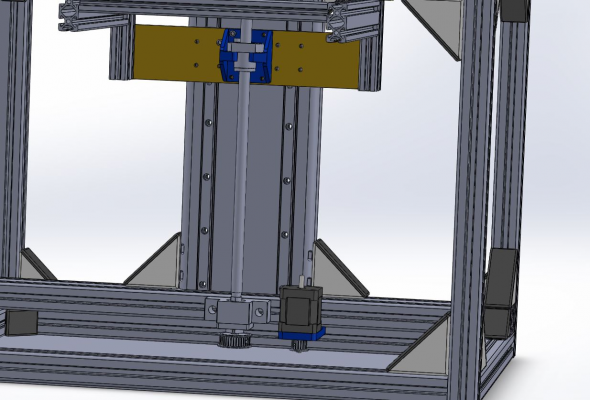

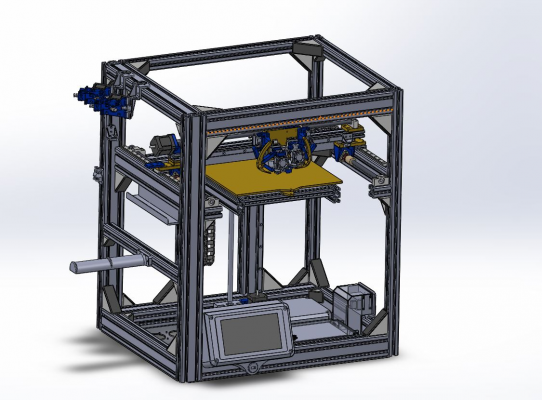

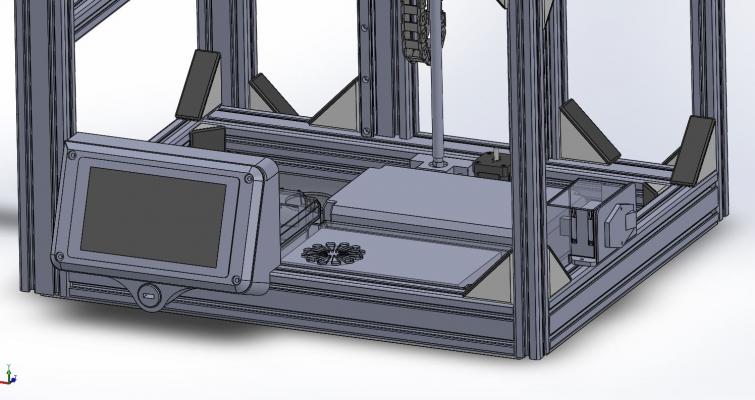

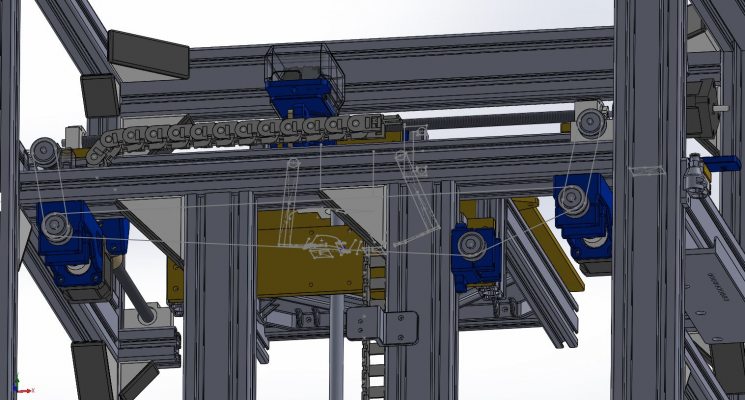

Diesen ersten Worten lasse ich erst mal Bilder folgen:

Zum Farbcode: Der hellgelbe Rahmen oben wird abnehmbar sein und wahrscheinlich durch Schnappverschlüsse (wie bei alten Koffern) am Grundrahmen aretiert. Alle blauen Teile werden gedruckt. Alle orangen Teile möchte ich aus Aluminium-Plattenmaterial fräsen lassen.

Die Umhausung ist noch nicht dargestellt. Hier bin ich mir noch nicht entgültig sicher, ob ich noch einen Alu-Blechrahmen an die Profile schraube oder nur Plexiglas dransetze.

Die meisten Komponenten (Lager, Schienen, Z-Spindel) kommen von Misumi (wo möglich die kosteneffiziente Reihe).

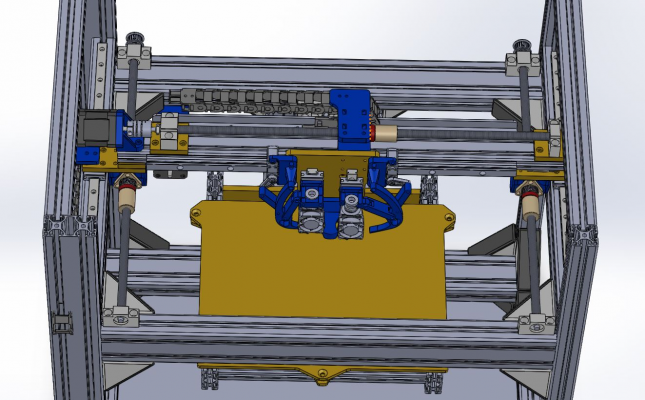

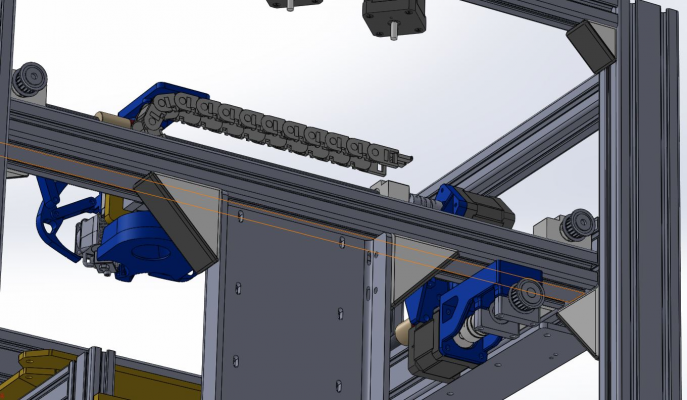

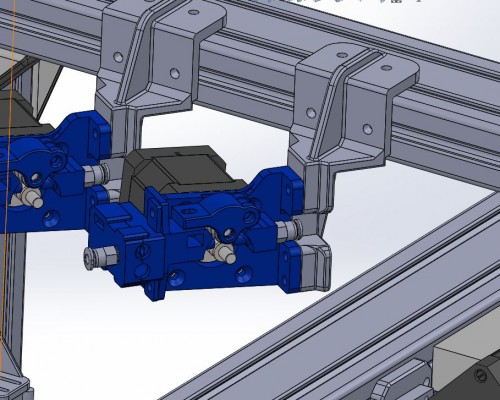

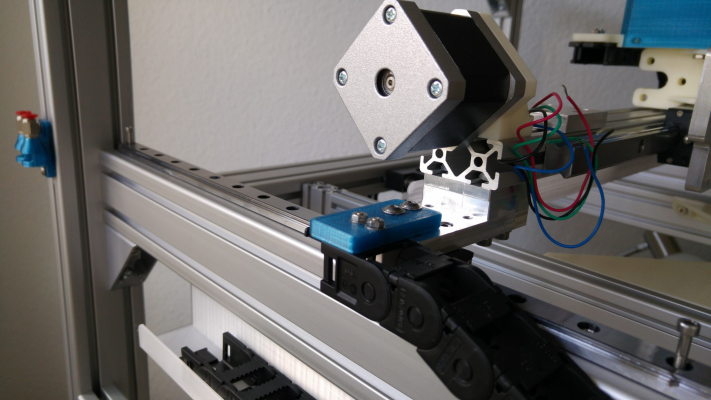

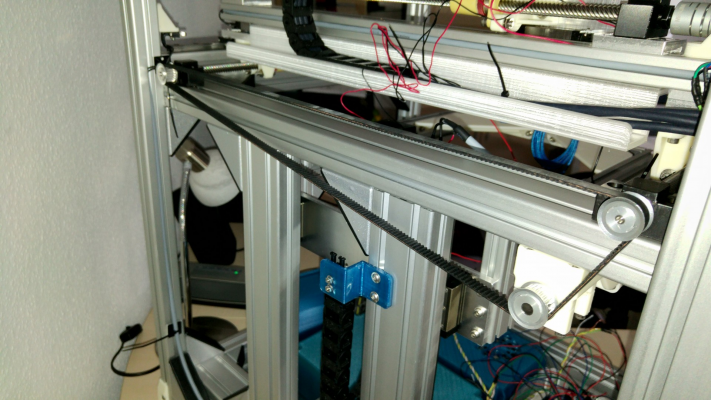

Die X - und Y - Achsen möchte ich mit Igus-Steilgewindespindeln antreiben. Die X-Achse wird dabei direkt angetrieben, die Y-Achse indirekt über einen Zahnriehmen angetrieben und synchronisiert. Ich möchte die beiden Y-Spindeln ungerne seperat antreiben, da so immer die Gefahr besteht, dass sich die Achse schief zieht.

Um trotzdem durch den Riemen nicht unnötig viel Elastizität in das System einzubringen, wird der Motor nicht direkt an die Riemenscheibe angebunden, sondern über ein Vorgelege.

Warum ein Vorgelege?: Die übertragenen Kräfte am Riemen betragen ca. 50 N, daher sollte man den Riemen (wahrscheinlich GT3, 9mm) mit mindestens 100 N vorspannen. Da ein Schrittmotor jedoch nicht auf so hohe Radiallasten ausgelegt ist, setze ich eine Vorgelegewelle ein.

Zudem kommen Linearschienen als Führungen zum Einsatz. Die Spindeln sollen alle mit Misumi-Fest-Los-Spindellagern gelagert werden. Die Lager werden mit dem Rahmen verschraubt, ohne Nutzung von Kunststoffelementen. So erhoffe ich mir eine größtmögliche Steifigkeit.

Die Anbindungen der Spindelmuttern werden aufgrund ihrer Komplexität gedruckt werden müssen. Solche Teile zu fräsen kann ich nicht bezahlen . Allerdings sind diese Anbindungen recht massiv ausgeführt und absolut spiegelsymmetrisch aufgebaut. So möchte ich vermeiden, dass sich die Teile beim Drucken oder bei Erwärmung im geschlossenen Bauraum verziehen und so die Igus-Muttern verspannen.

. Allerdings sind diese Anbindungen recht massiv ausgeführt und absolut spiegelsymmetrisch aufgebaut. So möchte ich vermeiden, dass sich die Teile beim Drucken oder bei Erwärmung im geschlossenen Bauraum verziehen und so die Igus-Muttern verspannen.

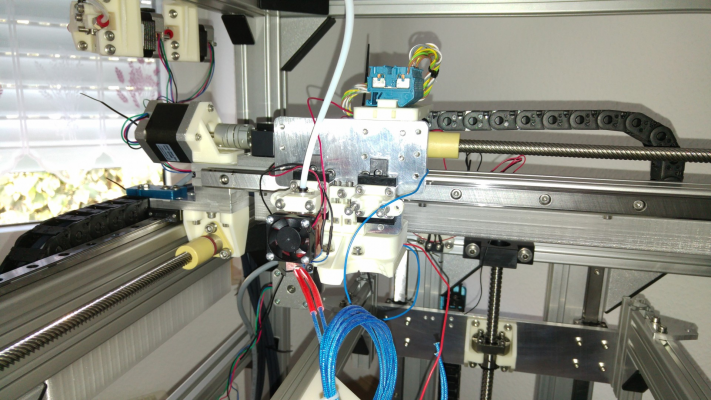

Bei der Z-Achse soll eine Kugelumlaufspindel zum Einsatz kommen. Das Festlager als auch der Antrieb liegen unten, da dort einfach mehr Platz ist. Ich denke, dass das bei der geringen Spindellänge auch kein Problem sein dürfte. Die Spindel wird über einen Zahnriemen angetrieben mit einer 2:1 - Übersetzung.

Bei der Montage der Linearschienen bin ich mir noch nicht ganz sicher: Auf jeden Fall werden die Schienen recht nah nebeneinander montiert, damit es bei Erwärmung zu keiner Verspannung kommt. Da sich Aluminium stärker bei Erwärmung ausdehnt aus Stahl, überlege ich, die Schienen auf einer gekanteten Stahlplatte zu verschrauben. Wenn man die Schienen auf Alu-Profilen verschraubt, besteht die Gefahr, dass sich der Träger wie ein Bimetall verbiegt und es so zu Z-Winkelfehlern kommt.

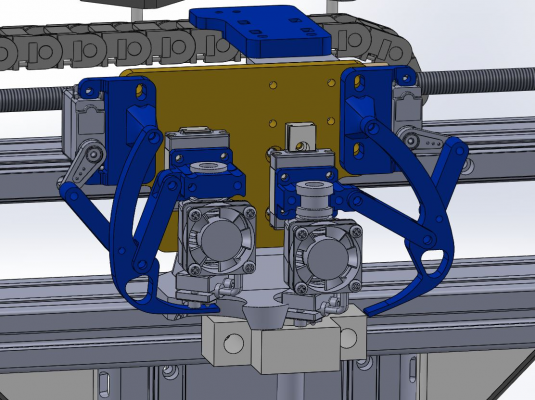

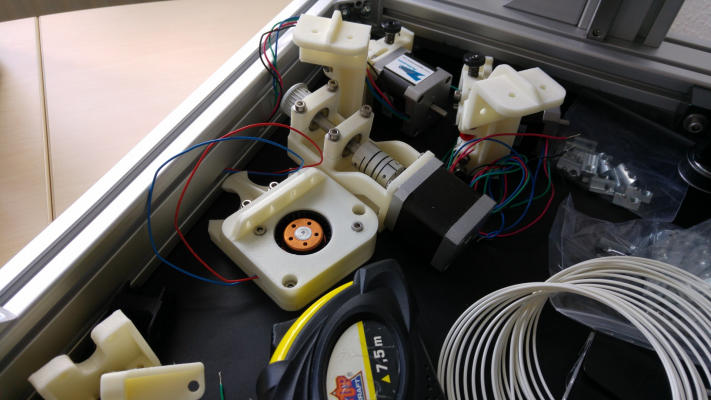

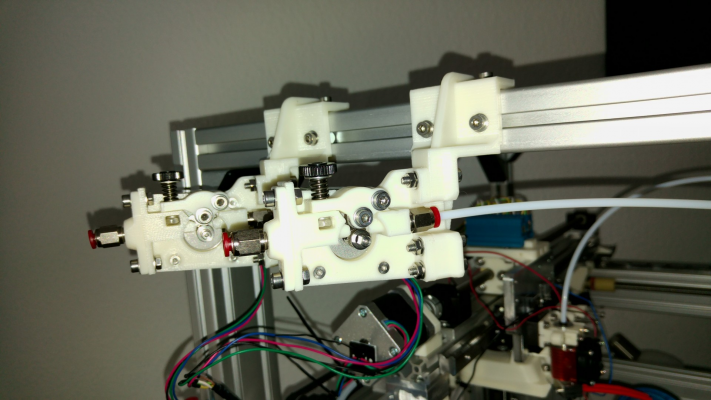

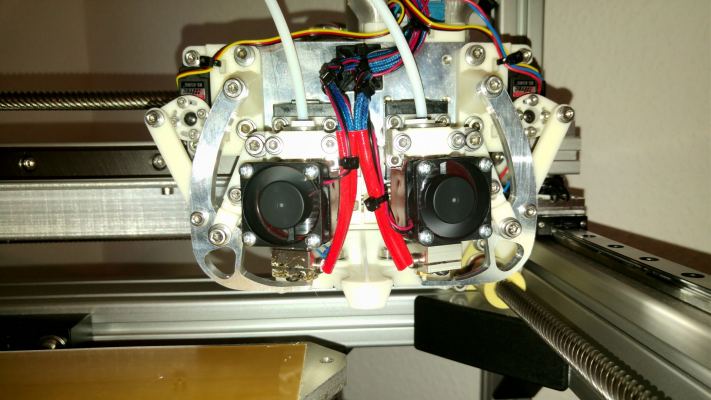

Ich möchte bei diesem Drucker 2 Hotends einsetzen. Eingezeichnet sind noch E3d-V6-Hotends, ich tendiere aufgrund meiner Probleme mit diesem Hotend bei PLA aber eher zum Prometheus-Hotend, welches ich in den nächsten Wochen hoffentlich testen kann.

Egal, welches Hotend man nimmt, man hat bei 2 Extrudern quasi immer das Problem, dass die inaktive Düse alles vollsabbert. Bei kleinen Teilen hilft ein Ooze-Shield, bei größeren Teilen bringt das aber auch nichts mehr.

Deswegen möchte ich das jeweils inaktive Hotend hochfahren und abdichten können.

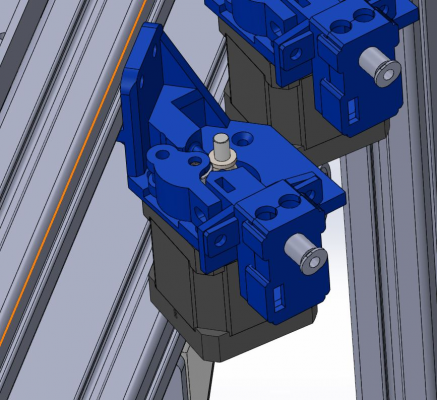

Zu diesem Zweck werden die Hotends auf kurzen Lienearschienen montiert, die über eine Hebelkinematik über einen höherwertigen Analog-Modellbauservo verfahren werden. (Dazu kommen noch mechanische Endanschläge, den Servos traue ich nicht zu, wirklich wiederholgenau und präzise zu verfahren). Durch die Linearschienen sollen die Hotends möglichst steif geführt werden.

Über diese Kinematik wird das Hotend außerdem über einen Alu-Hebel (hier noch falsch eingefärbt) abgedichtet. So hoffe ich, möglichst ohne Primetower oder mit einem sehr kleinen Tower auszukommen, da nicht so viel Material nachgedrückt werden muss, was zuvor sonst ausläuft.

Als Lüfter möchte ich einen 50x20mm-großen Radiallüfter einsetzen, um möglichst effektiv mit viel Druck das Druckteil kühlen zu können.

Um den XY-Träger leicht zu halten und weil der kleine Bauraum es möglich macht, möchte ich dieses mal einen Bowden-Extruder einsetzen. Wie man sehen kann, wird direkt vor den Extruder ein Filament-Tracking-System geflanscht, um die Betriebssicherheit zu erhöhen.

Alles in Allem werde ich, was die Kosten angeht, vermutlich bei ca. 2500€ bis 3000€ bei diesem Aufbau ankommen (inklusive Elektronik und allem anderen, was dazu gehört). Hauptkostenpunkte sind die Linearschienen, die Spindeln und die Spindellagerungen.

Was haltet Ihr von diesem Aufbau, habt Ihr noch Anregungen, Kritikpunkte, Anmerkungen?

Es ist mal wieder so weit, ich gehe erneut die Konstruktion eines neuen Druckers an.

Nach dem mein letztes Projekt, der "MOAP" mit seinen 340x320x500 mm Bauvolumen nun mehr als 3800 Betriebsstunden auf der Uhr hat, gehe ich dieses mal ein etwas kleineres Projekt an.

In meinem Lastenheft steht dieses mal folgendes:

- Bauvolumen 300x250x300 (X x Y x Z)

- geschlossener, passiv beheizter Bauraum

- Dual-Hotend

- Spindel-Antrieb für alle Achsen

- möglichst kompakter Aufbau

- möglichst geringes Aufschwingen (Ghosting) durch hohe Steifigkeit

Diesen ersten Worten lasse ich erst mal Bilder folgen:

Zum Farbcode: Der hellgelbe Rahmen oben wird abnehmbar sein und wahrscheinlich durch Schnappverschlüsse (wie bei alten Koffern) am Grundrahmen aretiert. Alle blauen Teile werden gedruckt. Alle orangen Teile möchte ich aus Aluminium-Plattenmaterial fräsen lassen.

Die Umhausung ist noch nicht dargestellt. Hier bin ich mir noch nicht entgültig sicher, ob ich noch einen Alu-Blechrahmen an die Profile schraube oder nur Plexiglas dransetze.

Die meisten Komponenten (Lager, Schienen, Z-Spindel) kommen von Misumi (wo möglich die kosteneffiziente Reihe).

Die X - und Y - Achsen möchte ich mit Igus-Steilgewindespindeln antreiben. Die X-Achse wird dabei direkt angetrieben, die Y-Achse indirekt über einen Zahnriehmen angetrieben und synchronisiert. Ich möchte die beiden Y-Spindeln ungerne seperat antreiben, da so immer die Gefahr besteht, dass sich die Achse schief zieht.

Um trotzdem durch den Riemen nicht unnötig viel Elastizität in das System einzubringen, wird der Motor nicht direkt an die Riemenscheibe angebunden, sondern über ein Vorgelege.

Warum ein Vorgelege?: Die übertragenen Kräfte am Riemen betragen ca. 50 N, daher sollte man den Riemen (wahrscheinlich GT3, 9mm) mit mindestens 100 N vorspannen. Da ein Schrittmotor jedoch nicht auf so hohe Radiallasten ausgelegt ist, setze ich eine Vorgelegewelle ein.

Zudem kommen Linearschienen als Führungen zum Einsatz. Die Spindeln sollen alle mit Misumi-Fest-Los-Spindellagern gelagert werden. Die Lager werden mit dem Rahmen verschraubt, ohne Nutzung von Kunststoffelementen. So erhoffe ich mir eine größtmögliche Steifigkeit.

Die Anbindungen der Spindelmuttern werden aufgrund ihrer Komplexität gedruckt werden müssen. Solche Teile zu fräsen kann ich nicht bezahlen

. Allerdings sind diese Anbindungen recht massiv ausgeführt und absolut spiegelsymmetrisch aufgebaut. So möchte ich vermeiden, dass sich die Teile beim Drucken oder bei Erwärmung im geschlossenen Bauraum verziehen und so die Igus-Muttern verspannen.

. Allerdings sind diese Anbindungen recht massiv ausgeführt und absolut spiegelsymmetrisch aufgebaut. So möchte ich vermeiden, dass sich die Teile beim Drucken oder bei Erwärmung im geschlossenen Bauraum verziehen und so die Igus-Muttern verspannen. Bei der Z-Achse soll eine Kugelumlaufspindel zum Einsatz kommen. Das Festlager als auch der Antrieb liegen unten, da dort einfach mehr Platz ist. Ich denke, dass das bei der geringen Spindellänge auch kein Problem sein dürfte. Die Spindel wird über einen Zahnriemen angetrieben mit einer 2:1 - Übersetzung.

Bei der Montage der Linearschienen bin ich mir noch nicht ganz sicher: Auf jeden Fall werden die Schienen recht nah nebeneinander montiert, damit es bei Erwärmung zu keiner Verspannung kommt. Da sich Aluminium stärker bei Erwärmung ausdehnt aus Stahl, überlege ich, die Schienen auf einer gekanteten Stahlplatte zu verschrauben. Wenn man die Schienen auf Alu-Profilen verschraubt, besteht die Gefahr, dass sich der Träger wie ein Bimetall verbiegt und es so zu Z-Winkelfehlern kommt.

Ich möchte bei diesem Drucker 2 Hotends einsetzen. Eingezeichnet sind noch E3d-V6-Hotends, ich tendiere aufgrund meiner Probleme mit diesem Hotend bei PLA aber eher zum Prometheus-Hotend, welches ich in den nächsten Wochen hoffentlich testen kann.

Egal, welches Hotend man nimmt, man hat bei 2 Extrudern quasi immer das Problem, dass die inaktive Düse alles vollsabbert. Bei kleinen Teilen hilft ein Ooze-Shield, bei größeren Teilen bringt das aber auch nichts mehr.

Deswegen möchte ich das jeweils inaktive Hotend hochfahren und abdichten können.

Zu diesem Zweck werden die Hotends auf kurzen Lienearschienen montiert, die über eine Hebelkinematik über einen höherwertigen Analog-Modellbauservo verfahren werden. (Dazu kommen noch mechanische Endanschläge, den Servos traue ich nicht zu, wirklich wiederholgenau und präzise zu verfahren). Durch die Linearschienen sollen die Hotends möglichst steif geführt werden.

Über diese Kinematik wird das Hotend außerdem über einen Alu-Hebel (hier noch falsch eingefärbt) abgedichtet. So hoffe ich, möglichst ohne Primetower oder mit einem sehr kleinen Tower auszukommen, da nicht so viel Material nachgedrückt werden muss, was zuvor sonst ausläuft.

Als Lüfter möchte ich einen 50x20mm-großen Radiallüfter einsetzen, um möglichst effektiv mit viel Druck das Druckteil kühlen zu können.

Um den XY-Träger leicht zu halten und weil der kleine Bauraum es möglich macht, möchte ich dieses mal einen Bowden-Extruder einsetzen. Wie man sehen kann, wird direkt vor den Extruder ein Filament-Tracking-System geflanscht, um die Betriebssicherheit zu erhöhen.

Alles in Allem werde ich, was die Kosten angeht, vermutlich bei ca. 2500€ bis 3000€ bei diesem Aufbau ankommen (inklusive Elektronik und allem anderen, was dazu gehört). Hauptkostenpunkte sind die Linearschienen, die Spindeln und die Spindellagerungen.

Was haltet Ihr von diesem Aufbau, habt Ihr noch Anregungen, Kritikpunkte, Anmerkungen?

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 09:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 208 |

Eine Frage habe ich: Warum nimmt Du für Z eine Kugelumlaufspindel, für X/Y aber Trapezgewinde? Ich dache immer, Kugelumlauf wäre besser was Spiel, Geschwindigkeit & Wirkungsgrad betrifft. Auf der Z-Achse ist das Spiel egal, da die Schwerkraft das rausnimmt, Geschwindigkeit brauch man da nicht wirklich, und da sie selten & langsam bewegt wird, ist auch der Wirkungsgrad wurscht.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 09:50 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 193 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 11:00 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 12:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 193 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 12:28 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 14:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Erstmal (tu )

)

Habe einen ähnlichen Drucker auch schon überlegt, allerdings möchte ich einen DUAL X-Achse haben, denke so bekommt man am einfachsten die sabbernden Düsen in den Griff.

Deine Überlegungen sehen für mich gut aus, die Linearführungen von Igus gefallen mir allerdings nicht, hier würde ich zu den klassische Linearführung/Kugelumlaufwagen greifen.

In dem Delta mit Igus Steilspindeln haben wir diese Führungen eingebaut mit einstellbaren Wagen: [www.igus.de]

Eine möglichst spielfreie einstellung der Wagen ist nur mit gleichzeitiger schwergängigkeit zu erreichen. Gefällt mir nicht. Funktioniert nur, weil starke schrittmotoren in verbindung mit dem Spindeltrieb sowieso alles bewegen

Wegen Frästeile aus ALU, einfach mal schicken was du brauchst , gucke mal ob ich dir das besorgen kann

Gruß

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

)

) Habe einen ähnlichen Drucker auch schon überlegt, allerdings möchte ich einen DUAL X-Achse haben, denke so bekommt man am einfachsten die sabbernden Düsen in den Griff.

Deine Überlegungen sehen für mich gut aus, die Linearführungen von Igus gefallen mir allerdings nicht, hier würde ich zu den klassische Linearführung/Kugelumlaufwagen greifen.

In dem Delta mit Igus Steilspindeln haben wir diese Führungen eingebaut mit einstellbaren Wagen: [www.igus.de]

Eine möglichst spielfreie einstellung der Wagen ist nur mit gleichzeitiger schwergängigkeit zu erreichen. Gefällt mir nicht. Funktioniert nur, weil starke schrittmotoren in verbindung mit dem Spindeltrieb sowieso alles bewegen

Wegen Frästeile aus ALU, einfach mal schicken was du brauchst , gucke mal ob ich dir das besorgen kann

Gruß

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 05. January 2016 15:29 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Die Spindeln von Eichenberg sind extrem teuer. Ich hatte mich bei der Hannover-Messe mal mit einem Vertreter unterhalten. So eine Steilgewindespindel, selbst wenn es "nur" eine Kunststoffgleitspindel ist, geht schnell mal in Bereiche von 500€ - über 1000€.

Warum ein Kugelgewindetrieb für die Z-Achse: Er ist spielfrei und so habe ich hoffentlich kein Problem durch Z-Wobble. Die Präzision dürfte allgemein besser sein als bei einer Trapezgewindespindel (Die Spindel ist nach Präzision C5, hat also eine mittlere Wegabweichung von max. 0,027 mm auf der gesamten Länge um max 0,008 mm bei einer Umdrehung). Die Spindel mit Mutter kostet knapp 200 € bei Misumi, was dafür nicht zu teuer ist.

Das ist meiner Meinung nach besser, als eine günstigere China-Spindel zu nehmen, die ungenauer ist, mir unterm Bett wegrostet und wo ich die Wellenenden erst noch abschleifen muss, damit sie in die Lager passen ...

Ich plane, X-Y-Spindeln mit einer Steigung von 25mm zu verbauen.

Man bekommt auch von Misumi Steilgewinde-Kugelumlaufspindeln mit 20 mm Steigung bei 15 mm Durchmesser. Die Kosten liegen (bei 400 mm Länge) bei 135 € bei der Genauigkeit C10 (Wegabweichung von +-0,21 mm pro 300 mm, was ich recht viel finde) oder für 200€ bei der Genauigkeit C5.

Ich weiß nicht, welcher Genauigkeit die Igus-Spindeln entsprechen, aber ich hoffe eher im Bereich C5. Die Kosten dürften hoffentlich auch unter 200€ liegen. Beides wollte ich bei Igus noch nachfragen (oder weiß da einer von euch bescheid?).

Ein Argument, welches für Gleitspindeln und gegen Kugelumlaufspindeln spricht, ist denke ich die Laufruhe. Bei Kugelumlaufspindeln hat merkt man wahrscheinlich, wenn auch nur ein wenig, die Kugelübergänge (wie bei anderen Linearkugellagern auch). Außerdem ist die Lautstärke sicher höher. Gleitspindeln hingegen haben keine Übergänge und sind besonder Vibrationsarm (laut Igus), was sich positiv auf das Druckbild auswirken dürfte.

Ich bin mir auch noch nicht ganz sicher, ob ich für die X-Y-Achsen überhaupt Schrittmotoren verwenden werde oder nicht vielleicht doch einen BLDC-Servo von Leadshine. Ich habe einen entsprechenden Motor für meinen großen Drucker bestellt und werde ihn hoffentlich bald geliefert bekommen. Wenn er gut läuft, wäre das noch eine Alternative. Vor allem könnte ich dann mit einer noch kleineren Steigung arbeiten (Die BLDC-Servos erreichen 3000 U/min).

Ein Nachteil ist die größere Baugröße und damit ein größeres Gewicht bei der erforderlichen Leistung und der höhere Preis (ca. 250 € pro Achse).

Die Linearschienen kommen auch von Misumi, nicht von Igus. Das ist die flache Baureihe. Diese lässt sich mit Spiel (0 mm - 0,0015mm Radialspiel) oder leicht vorgespannt (-0,003mm - 0mm Radialspiel) ordern. Für die Y-Achse nehme ich diese Schienen mit leichtem Spiel, damit ich weniger Laufwiederstand habe. Die meiste Reibung kommt dann von den Dichtungen, die man zum Glück selbst justieren kann, um die Reibung zu minimieren (im schlimmsten Fall kann man die Dichtung entfernen, das ist aber wohl keine gute Idee ).

).

Für die X-Achse tendiere ich wegen der etwas höheren Belastung und dem gewissen Hebelweg der Last zu den normalhohen Schienen, 15 mm breit mit normalem Spiel (-0,004mm - +0,004mm Radialspiel).

Warum ein Kugelgewindetrieb für die Z-Achse: Er ist spielfrei und so habe ich hoffentlich kein Problem durch Z-Wobble. Die Präzision dürfte allgemein besser sein als bei einer Trapezgewindespindel (Die Spindel ist nach Präzision C5, hat also eine mittlere Wegabweichung von max. 0,027 mm auf der gesamten Länge um max 0,008 mm bei einer Umdrehung). Die Spindel mit Mutter kostet knapp 200 € bei Misumi, was dafür nicht zu teuer ist.

Das ist meiner Meinung nach besser, als eine günstigere China-Spindel zu nehmen, die ungenauer ist, mir unterm Bett wegrostet und wo ich die Wellenenden erst noch abschleifen muss, damit sie in die Lager passen ...

Ich plane, X-Y-Spindeln mit einer Steigung von 25mm zu verbauen.

Man bekommt auch von Misumi Steilgewinde-Kugelumlaufspindeln mit 20 mm Steigung bei 15 mm Durchmesser. Die Kosten liegen (bei 400 mm Länge) bei 135 € bei der Genauigkeit C10 (Wegabweichung von +-0,21 mm pro 300 mm, was ich recht viel finde) oder für 200€ bei der Genauigkeit C5.

Ich weiß nicht, welcher Genauigkeit die Igus-Spindeln entsprechen, aber ich hoffe eher im Bereich C5. Die Kosten dürften hoffentlich auch unter 200€ liegen. Beides wollte ich bei Igus noch nachfragen (oder weiß da einer von euch bescheid?).

Ein Argument, welches für Gleitspindeln und gegen Kugelumlaufspindeln spricht, ist denke ich die Laufruhe. Bei Kugelumlaufspindeln hat merkt man wahrscheinlich, wenn auch nur ein wenig, die Kugelübergänge (wie bei anderen Linearkugellagern auch). Außerdem ist die Lautstärke sicher höher. Gleitspindeln hingegen haben keine Übergänge und sind besonder Vibrationsarm (laut Igus), was sich positiv auf das Druckbild auswirken dürfte.

Ich bin mir auch noch nicht ganz sicher, ob ich für die X-Y-Achsen überhaupt Schrittmotoren verwenden werde oder nicht vielleicht doch einen BLDC-Servo von Leadshine. Ich habe einen entsprechenden Motor für meinen großen Drucker bestellt und werde ihn hoffentlich bald geliefert bekommen. Wenn er gut läuft, wäre das noch eine Alternative. Vor allem könnte ich dann mit einer noch kleineren Steigung arbeiten (Die BLDC-Servos erreichen 3000 U/min).

Ein Nachteil ist die größere Baugröße und damit ein größeres Gewicht bei der erforderlichen Leistung und der höhere Preis (ca. 250 € pro Achse).

Quote

palim

Deine Überlegungen sehen für mich gut aus, die Linearführungen von Igus gefallen mir allerdings nicht, hier würde ich zu den klassische Linearführung/Kugelumlaufwagen greifen.

In dem Delta mit Igus Steilspindeln haben wir diese Führungen eingebaut mit einstellbaren Wagen: [www.igus.de]

Die Linearschienen kommen auch von Misumi, nicht von Igus. Das ist die flache Baureihe. Diese lässt sich mit Spiel (0 mm - 0,0015mm Radialspiel) oder leicht vorgespannt (-0,003mm - 0mm Radialspiel) ordern. Für die Y-Achse nehme ich diese Schienen mit leichtem Spiel, damit ich weniger Laufwiederstand habe. Die meiste Reibung kommt dann von den Dichtungen, die man zum Glück selbst justieren kann, um die Reibung zu minimieren (im schlimmsten Fall kann man die Dichtung entfernen, das ist aber wohl keine gute Idee

).

). Für die X-Achse tendiere ich wegen der etwas höheren Belastung und dem gewissen Hebelweg der Last zu den normalhohen Schienen, 15 mm breit mit normalem Spiel (-0,004mm - +0,004mm Radialspiel).

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 26. June 2016 08:40 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

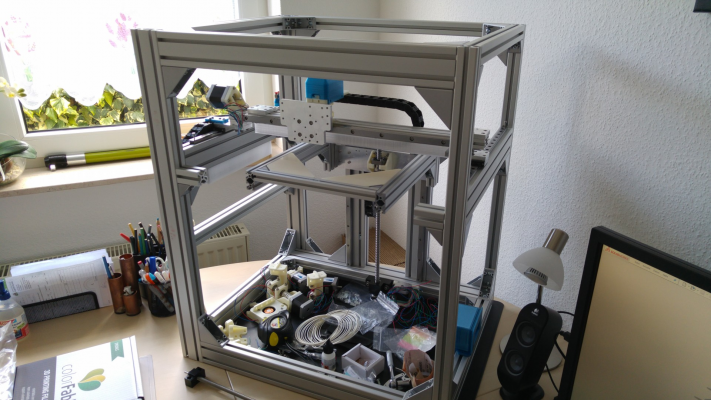

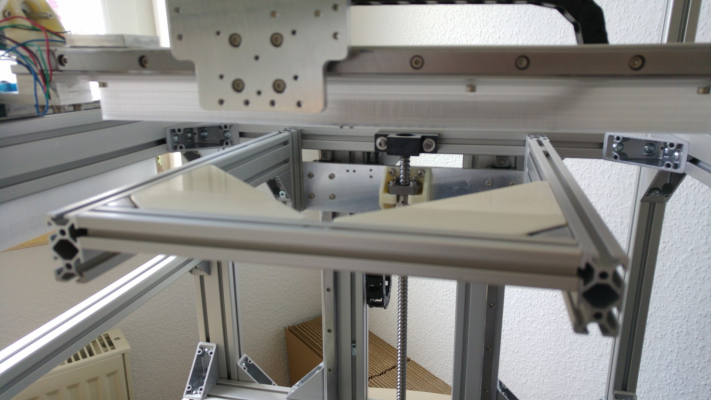

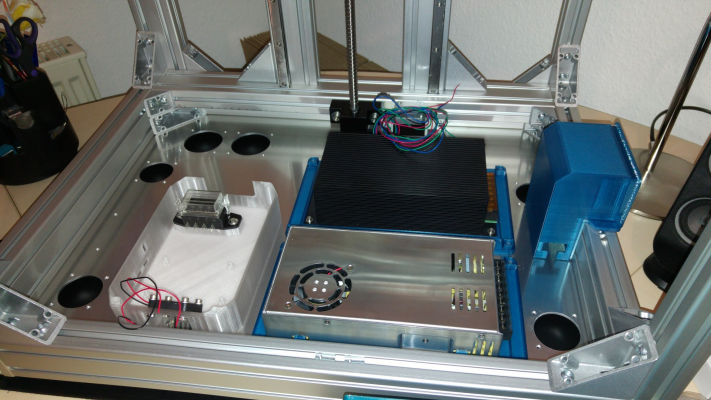

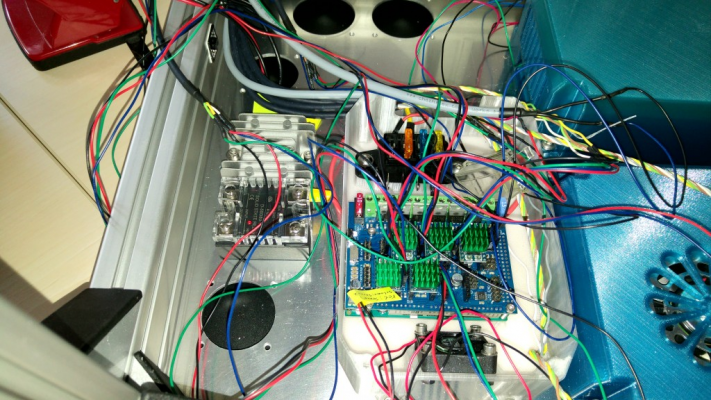

Nach längerer Pause durch meine Technikerprüfung bin ich nun dazu gekommen, das Projekt weiter zu verfolgen:

Einige Kleinigkeiten habe ich noch abgeändert: Die Rahmenkonstruktion wurde nach oben geschlossen, die Idee mit dem abnehmbaren "Deckel" oben kam mir im Nachhinein doch sehr unpraktisch vor, das durchgehende Profil vorne hätte auch den Zugang zum Bauraum gestört, dieses habe ich nun einfach unterbrochen.

Der Drucker wird zwar trotzdem sicher nicht an die Kunstwerke von Stud54 herankommen, aber wird dennoch hoffentlich ein solides Stück Maschinenbau.

Alle wichtigen elektronischen Bauteile habe ich umhaust, jedes Netzteil und die Steuerung (RADDS 1.5) haben ihr eigenes Gehäuse. Als Steuerung soll auf jeden Fall ein Touchscreen eingesetzt werden, diese 4-zeiligen Displays sind wirklich nicht mehr auf dem Stand der Technik. Ursprünglich hatte ich vor, den Sparklab-Druckserver einzusetzen. Mit dem war ich allerdings nicht wirklich zufrieden, stattdessen habe ich mir jetzt ein kleines 8"-Tablet bestellt mit speziellem USB-Adapter, der gleichzeitig lädt und die Verbindung mit dem Arduino ermöglicht.

Den Extruder habe ich noch etwas umgestaltet und jetzt rechts oben am Rahmen angebunden, damit er noch gut von vorne zugänglich ist.

Für die 3 Igus-Spindeln mit Muttern und Endenbearbeitung habe ich jetzt etwa 380 € bezahlt. Insgesamt bin ich bei dem Projekt jetzt bei einem Budget von knapp 3000 € angekommen.

Inzwischen sind die meisten Teile angekommen, meine Erfahrungen hiermit möchte ich natürlich auch ausführlich kundtun:

Rahmen: Die Profile kommen von SMT und sind (wie schon bei den vorherigen Bestellungen) hervorragen verarbeitet, alle Kanten sind gratfrei und die Schnitte sehr genau und winklig. Hier und da sind ein paar kleine Macken, die man aber alle mit einer kleinen Feile ausbügeln kann. Alle Profile waren vorbildlich verpackt, jedes Profil war einzeln in Luftpolsterfolie eingefasst .

.

Bei der Montage des Rahmens habe ich mir dieses mal sehr viel Zeit gelassen, damit alles wirklich absolut winklig wird.

Mechanik: Die meisten mechanischen Teile kamen von Misumi. Das schöne bei Misumi ist, dass man sich alles genau konfigurieren kann und auch genau die Lieferzeiten angegeben sind, die auch tatsächlich eingehalten werden.

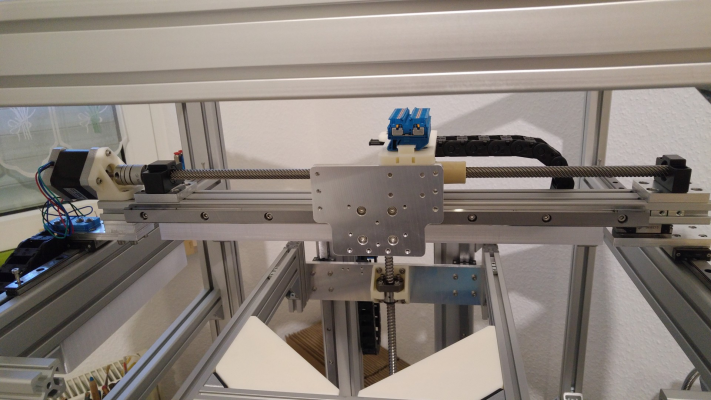

Ich gehe die Komponenten mal der Reihe nach von X-Y-Z durch.

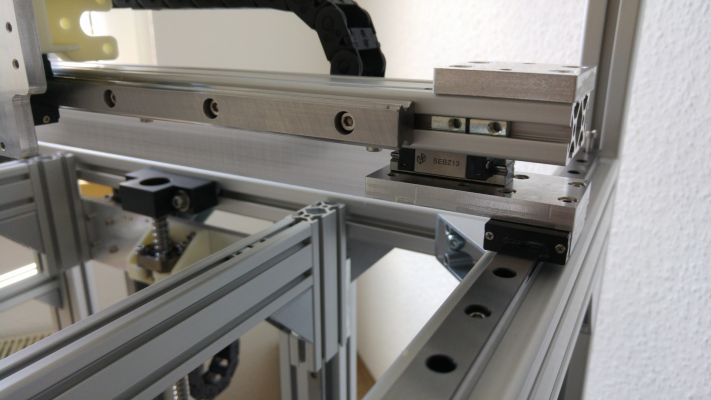

Die Linearschiene der X-Achse war aus dem "kosteneffizienten" Sortiment (C-SXR24-440). Die Schiene wurde mit relativ wenig Schmiermittel geliefert und beim Testen habe ich feststellen müssen, dass die Schiene in einer Richtung immer wieder ruckt, bzw bei langsamer Fahrt periodisch leicht klemmt. Das hat mich dazu geführt, den Führungswagen komplett zu demontieren, ich habe also einmal alle Kugeln rausfallen lassen. Dabei kam mir auch ein kleiner Span entgegen . Nachdem ich alle Kugeln wieder in mühsamer Handarbeit eingefädelt hatte, lief die Schiene absolut sauber und spielfrei.

. Nachdem ich alle Kugeln wieder in mühsamer Handarbeit eingefädelt hatte, lief die Schiene absolut sauber und spielfrei.

Die Linearschienen der Y-Achse und auch das Loslager für die X-Achse waren aus der flachen Miniaturbaureihe, mit "leichtem" Spiel (SELBZ13-395). Im Gegensatz zu dem Führungswagen der X-Achse waren die Miniaturschienen schön geschmiert, beim Befüllen hat Misumi aber ziemlich gekleckert, sodass ich das Fett erst mal aus allen Schraublöchern kratzen durfte . Offiziell haben diese Schienen ein Spiel von 0 ... 0,0015mm, tatsächlich kommt es mit aber deutlich mehr vor. Die Schienen laufen superleicht, sie habe fast keinen Laufwiederstand. Das Spiel war aber beim Einbau deutlich spürbar, es kam mir eher wie 0,1 mm als 0,0015mm vor

. Offiziell haben diese Schienen ein Spiel von 0 ... 0,0015mm, tatsächlich kommt es mit aber deutlich mehr vor. Die Schienen laufen superleicht, sie habe fast keinen Laufwiederstand. Das Spiel war aber beim Einbau deutlich spürbar, es kam mir eher wie 0,1 mm als 0,0015mm vor  , wobei das wirklich schwer messbar und rein subjektiv beurteilt ist. Auf jeden Fall konnte ich das Spiel durch ganz leichtes Verspannen komplett eliminieren. Beim nächsten mal werde ich aber die spielfreie Variante nehmen.

, wobei das wirklich schwer messbar und rein subjektiv beurteilt ist. Auf jeden Fall konnte ich das Spiel durch ganz leichtes Verspannen komplett eliminieren. Beim nächsten mal werde ich aber die spielfreie Variante nehmen.

Ich bin gespannt, wie sich die Laufwagen im Einsatz verhalten.

Bei der Z-Achse kamen wieder normal-große Linearschienen zum Einsatz, hier aber die nicht-kosteneffiziente Version (SXRL24-373), da die kosteneffiziente Version in der Länge nicht stufenlos wählbar ist und es sonst mit dem Bauraum nicht hingekommen wäre. Von den Laufeigenschaften sind die Schienen merkbar geschmeidiger als die kosteneffiziente Variante. Auch diese Schienen waren ab Werk geschmiert.

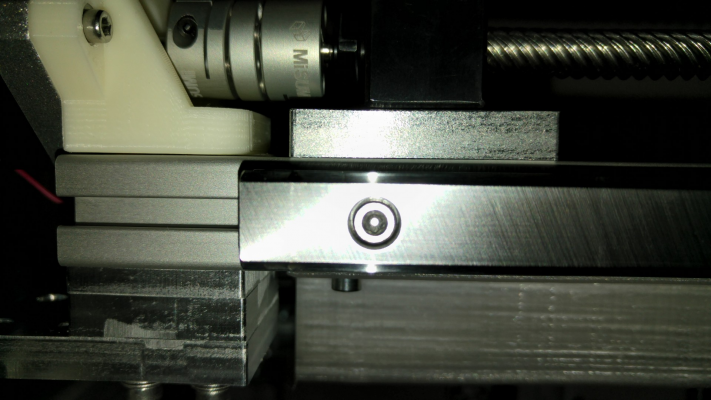

Die Schienen sind auch spielfrei. Beim Einbau auf die Alu-Schiene konnte ich trotz größter Bemühungen, alles sauber auszurichten, ein minimales Verspannen der Laufwagen nicht verhindern.

Die Kugelumlaufspindel gehört auch zur kosteneffizienten Familie (C-BSS1205-450), die Verarbeitung und die Endenbearbeitung sind aber tadellos , die Lager ließen sich direkt aufstecken, es musste nicht nachbearbeitet werden. Die Spindelmutter ist, soweit ich das beurteilen kann, absolut spielfrei. Man merkt aber, dass die Mutter im oberen Bereich der Spindel ein wenig schwerer läuft als im unteren Teil, vielleicht liegt da der Kostenunterschied. Was mich erstaunt hat, ist die Laufruhe und die Toleranz der Mutter gegenüber Querkräften. Beim Einbau habe ich die Spindel kurzzeitig versehentlich recht stark verspannt, trotzdem lief sie immer noch butterweich ohne Rattern. Die Spindel ist augenscheinlich absolut kerzengerade.

, die Lager ließen sich direkt aufstecken, es musste nicht nachbearbeitet werden. Die Spindelmutter ist, soweit ich das beurteilen kann, absolut spielfrei. Man merkt aber, dass die Mutter im oberen Bereich der Spindel ein wenig schwerer läuft als im unteren Teil, vielleicht liegt da der Kostenunterschied. Was mich erstaunt hat, ist die Laufruhe und die Toleranz der Mutter gegenüber Querkräften. Beim Einbau habe ich die Spindel kurzzeitig versehentlich recht stark verspannt, trotzdem lief sie immer noch butterweich ohne Rattern. Die Spindel ist augenscheinlich absolut kerzengerade.

Mit angeschlossenen Motor ist die Selbsthemmung der Mutter so hoch, dass sich der Tisch erst bei ca. 5kg Last bewegt, was an sich nichts schlechtes ist.

Die Spindellager sind auch kosteneffizient (C-BSW10S-SET), sind aber gut verarbeitet (die Fasen an den Kanten sind etwas unregelmäßig) und recht passgenau.

Was die Spindeln von Igus angeht ... das ist eine andere Geschichte

Das ist eine etwas längere Geschichte, deswegen von Anfang an: Ich habe schon öfters bei Igus bestellt, dementsprechend war ich als Kunde dort mit Adresse hinterlegt. Nun bin ich vor kurzem umgezogen, deswegen habe ich meine neue Adresse bei der Angebotsanfrage natürlich schriftlich mitgeteilt und auch bei einem späteren Telefonat bestätigt. Was passiert? Beide Pakete (Spindeln und Muttern getrennt) werden an meine alte Adresse versendet. Von den Muttern habe ich erst mal garnichts gehört. Bei den Spindeln habe ich glücklicherweise die Trackingnummer von UPS bekommen, sodass ich zufälligerweise mitbekommen habe, dass diese, weil nicht zustellbar, am nächsten UPS-Servicepoint abgeholt werden konnten. Das habe ich dann auch gemacht. Als ich das Paket mit den Spindeln dann geöffnet habe, habe ich nicht schlecht gestaunt: 2 der 3 Spindeln waren satte 300 mm zu lang!!! Offensichtlich ist beim Verarbeiten meiner Zeichnung bei Igus ein Fehler passiert. Also musste ich die beiden Spindeln zurücksenden. Jetzt warte ich sowohl auf die beiden, hoffentlich korrekt gefertigten Spindeln und die Muttern, die noch nachgeliefert werden.

Zumindest der Service von Igus war hier aber sehr hilfsbereit und gut erreichbar.

Die eine Spindel, die korrekt geliefert wurde, hat auch noch einen Höhenschlag von etwa 0,2 - 0,3 mm, also schon sichtbar. Laut igus ist das kein Problem und üblich für eine Spindel dieser Länge. Ob das stimmt werde ich bei der Inbetriebnahme sehen.

Die Energieketten von Igus sind hingegen sehr gut verarbeitet.

Als Lüfter habe ich mir den stärksten Radiallüfter gesucht, der in den Bauraum passt, den RLF 35-8/14N von EBM-Papst. Dieser Lüfter leistet über 4 Watt bei 50 mm Durchmesser und baut ordentlich Druck auf, hoffentlich genug für eine ausreichende Bauteilkühlung.

To be continued ...

1-mal bearbeitet. Zuletzt am 26.06.16 08:43.

Einige Kleinigkeiten habe ich noch abgeändert: Die Rahmenkonstruktion wurde nach oben geschlossen, die Idee mit dem abnehmbaren "Deckel" oben kam mir im Nachhinein doch sehr unpraktisch vor, das durchgehende Profil vorne hätte auch den Zugang zum Bauraum gestört, dieses habe ich nun einfach unterbrochen.

Der Drucker wird zwar trotzdem sicher nicht an die Kunstwerke von Stud54 herankommen, aber wird dennoch hoffentlich ein solides Stück Maschinenbau.

Alle wichtigen elektronischen Bauteile habe ich umhaust, jedes Netzteil und die Steuerung (RADDS 1.5) haben ihr eigenes Gehäuse. Als Steuerung soll auf jeden Fall ein Touchscreen eingesetzt werden, diese 4-zeiligen Displays sind wirklich nicht mehr auf dem Stand der Technik. Ursprünglich hatte ich vor, den Sparklab-Druckserver einzusetzen. Mit dem war ich allerdings nicht wirklich zufrieden, stattdessen habe ich mir jetzt ein kleines 8"-Tablet bestellt mit speziellem USB-Adapter, der gleichzeitig lädt und die Verbindung mit dem Arduino ermöglicht.

Den Extruder habe ich noch etwas umgestaltet und jetzt rechts oben am Rahmen angebunden, damit er noch gut von vorne zugänglich ist.

Für die 3 Igus-Spindeln mit Muttern und Endenbearbeitung habe ich jetzt etwa 380 € bezahlt. Insgesamt bin ich bei dem Projekt jetzt bei einem Budget von knapp 3000 € angekommen.

Inzwischen sind die meisten Teile angekommen, meine Erfahrungen hiermit möchte ich natürlich auch ausführlich kundtun:

Rahmen: Die Profile kommen von SMT und sind (wie schon bei den vorherigen Bestellungen) hervorragen verarbeitet, alle Kanten sind gratfrei und die Schnitte sehr genau und winklig. Hier und da sind ein paar kleine Macken, die man aber alle mit einer kleinen Feile ausbügeln kann. Alle Profile waren vorbildlich verpackt, jedes Profil war einzeln in Luftpolsterfolie eingefasst

.

.Bei der Montage des Rahmens habe ich mir dieses mal sehr viel Zeit gelassen, damit alles wirklich absolut winklig wird.

Mechanik: Die meisten mechanischen Teile kamen von Misumi. Das schöne bei Misumi ist, dass man sich alles genau konfigurieren kann und auch genau die Lieferzeiten angegeben sind, die auch tatsächlich eingehalten werden.

Ich gehe die Komponenten mal der Reihe nach von X-Y-Z durch.

Die Linearschiene der X-Achse war aus dem "kosteneffizienten" Sortiment (C-SXR24-440). Die Schiene wurde mit relativ wenig Schmiermittel geliefert und beim Testen habe ich feststellen müssen, dass die Schiene in einer Richtung immer wieder ruckt, bzw bei langsamer Fahrt periodisch leicht klemmt. Das hat mich dazu geführt, den Führungswagen komplett zu demontieren, ich habe also einmal alle Kugeln rausfallen lassen. Dabei kam mir auch ein kleiner Span entgegen

. Nachdem ich alle Kugeln wieder in mühsamer Handarbeit eingefädelt hatte, lief die Schiene absolut sauber und spielfrei.

. Nachdem ich alle Kugeln wieder in mühsamer Handarbeit eingefädelt hatte, lief die Schiene absolut sauber und spielfrei. Die Linearschienen der Y-Achse und auch das Loslager für die X-Achse waren aus der flachen Miniaturbaureihe, mit "leichtem" Spiel (SELBZ13-395). Im Gegensatz zu dem Führungswagen der X-Achse waren die Miniaturschienen schön geschmiert, beim Befüllen hat Misumi aber ziemlich gekleckert, sodass ich das Fett erst mal aus allen Schraublöchern kratzen durfte

. Offiziell haben diese Schienen ein Spiel von 0 ... 0,0015mm, tatsächlich kommt es mit aber deutlich mehr vor. Die Schienen laufen superleicht, sie habe fast keinen Laufwiederstand. Das Spiel war aber beim Einbau deutlich spürbar, es kam mir eher wie 0,1 mm als 0,0015mm vor

. Offiziell haben diese Schienen ein Spiel von 0 ... 0,0015mm, tatsächlich kommt es mit aber deutlich mehr vor. Die Schienen laufen superleicht, sie habe fast keinen Laufwiederstand. Das Spiel war aber beim Einbau deutlich spürbar, es kam mir eher wie 0,1 mm als 0,0015mm vor  , wobei das wirklich schwer messbar und rein subjektiv beurteilt ist. Auf jeden Fall konnte ich das Spiel durch ganz leichtes Verspannen komplett eliminieren. Beim nächsten mal werde ich aber die spielfreie Variante nehmen.

, wobei das wirklich schwer messbar und rein subjektiv beurteilt ist. Auf jeden Fall konnte ich das Spiel durch ganz leichtes Verspannen komplett eliminieren. Beim nächsten mal werde ich aber die spielfreie Variante nehmen. Ich bin gespannt, wie sich die Laufwagen im Einsatz verhalten.

Bei der Z-Achse kamen wieder normal-große Linearschienen zum Einsatz, hier aber die nicht-kosteneffiziente Version (SXRL24-373), da die kosteneffiziente Version in der Länge nicht stufenlos wählbar ist und es sonst mit dem Bauraum nicht hingekommen wäre. Von den Laufeigenschaften sind die Schienen merkbar geschmeidiger als die kosteneffiziente Variante. Auch diese Schienen waren ab Werk geschmiert.

Die Schienen sind auch spielfrei. Beim Einbau auf die Alu-Schiene konnte ich trotz größter Bemühungen, alles sauber auszurichten, ein minimales Verspannen der Laufwagen nicht verhindern.

Die Kugelumlaufspindel gehört auch zur kosteneffizienten Familie (C-BSS1205-450), die Verarbeitung und die Endenbearbeitung sind aber tadellos

, die Lager ließen sich direkt aufstecken, es musste nicht nachbearbeitet werden. Die Spindelmutter ist, soweit ich das beurteilen kann, absolut spielfrei. Man merkt aber, dass die Mutter im oberen Bereich der Spindel ein wenig schwerer läuft als im unteren Teil, vielleicht liegt da der Kostenunterschied. Was mich erstaunt hat, ist die Laufruhe und die Toleranz der Mutter gegenüber Querkräften. Beim Einbau habe ich die Spindel kurzzeitig versehentlich recht stark verspannt, trotzdem lief sie immer noch butterweich ohne Rattern. Die Spindel ist augenscheinlich absolut kerzengerade.

, die Lager ließen sich direkt aufstecken, es musste nicht nachbearbeitet werden. Die Spindelmutter ist, soweit ich das beurteilen kann, absolut spielfrei. Man merkt aber, dass die Mutter im oberen Bereich der Spindel ein wenig schwerer läuft als im unteren Teil, vielleicht liegt da der Kostenunterschied. Was mich erstaunt hat, ist die Laufruhe und die Toleranz der Mutter gegenüber Querkräften. Beim Einbau habe ich die Spindel kurzzeitig versehentlich recht stark verspannt, trotzdem lief sie immer noch butterweich ohne Rattern. Die Spindel ist augenscheinlich absolut kerzengerade. Mit angeschlossenen Motor ist die Selbsthemmung der Mutter so hoch, dass sich der Tisch erst bei ca. 5kg Last bewegt, was an sich nichts schlechtes ist.

Die Spindellager sind auch kosteneffizient (C-BSW10S-SET), sind aber gut verarbeitet (die Fasen an den Kanten sind etwas unregelmäßig) und recht passgenau.

Was die Spindeln von Igus angeht ... das ist eine andere Geschichte

Das ist eine etwas längere Geschichte, deswegen von Anfang an: Ich habe schon öfters bei Igus bestellt, dementsprechend war ich als Kunde dort mit Adresse hinterlegt. Nun bin ich vor kurzem umgezogen, deswegen habe ich meine neue Adresse bei der Angebotsanfrage natürlich schriftlich mitgeteilt und auch bei einem späteren Telefonat bestätigt. Was passiert? Beide Pakete (Spindeln und Muttern getrennt) werden an meine alte Adresse versendet. Von den Muttern habe ich erst mal garnichts gehört. Bei den Spindeln habe ich glücklicherweise die Trackingnummer von UPS bekommen, sodass ich zufälligerweise mitbekommen habe, dass diese, weil nicht zustellbar, am nächsten UPS-Servicepoint abgeholt werden konnten. Das habe ich dann auch gemacht. Als ich das Paket mit den Spindeln dann geöffnet habe, habe ich nicht schlecht gestaunt: 2 der 3 Spindeln waren satte 300 mm zu lang!!! Offensichtlich ist beim Verarbeiten meiner Zeichnung bei Igus ein Fehler passiert. Also musste ich die beiden Spindeln zurücksenden. Jetzt warte ich sowohl auf die beiden, hoffentlich korrekt gefertigten Spindeln und die Muttern, die noch nachgeliefert werden.

Zumindest der Service von Igus war hier aber sehr hilfsbereit und gut erreichbar.

Die eine Spindel, die korrekt geliefert wurde, hat auch noch einen Höhenschlag von etwa 0,2 - 0,3 mm, also schon sichtbar. Laut igus ist das kein Problem und üblich für eine Spindel dieser Länge. Ob das stimmt werde ich bei der Inbetriebnahme sehen.

Die Energieketten von Igus sind hingegen sehr gut verarbeitet.

Als Lüfter habe ich mir den stärksten Radiallüfter gesucht, der in den Bauraum passt, den RLF 35-8/14N von EBM-Papst. Dieser Lüfter leistet über 4 Watt bei 50 mm Durchmesser und baut ordentlich Druck auf, hoffentlich genug für eine ausreichende Bauteilkühlung.

To be continued ...

1-mal bearbeitet. Zuletzt am 26.06.16 08:43.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 29. June 2016 12:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 444 |

Hi,

auch wenn es wahrscheinlich der trivialste Bestandteil ist - welches Tablet mit welchem Adapter (USB+Laden).

BG Jörg

Meine Drucker:Geeetech i3x (Acryl Prusa i3) / P3Steel toolson edition / CL260 / China Delta mit reraptoolsfsr, smoothieware / Creality CR10/ Tronxy X1 / Renkforce RF100 / Ender 2/ Hypercube/Tronxy X3S / Tronxy X5S / Ender 3 / Alfawise U10

my thingiversthings / Location: AT/Wien

auch wenn es wahrscheinlich der trivialste Bestandteil ist - welches Tablet mit welchem Adapter (USB+Laden).

BG Jörg

Meine Drucker:

my thingiversthings / Location: AT/Wien

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 29. June 2016 13:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

So trivial ist die Frage zum Tablet mit Adapter garnicht, ich habe auch sehr lange recherchiert und etliche Einträge durchsucht, bis ich erst herausgefunen habe, dass Daten + Laden doch garnicht so einfach möglich ist, da hier der USB-Standard je nach Anwendung (Daten - oder Ladeverbindung) wohl verschiedene Widerstände zwischen den Kontakten vorschreibt usw ..., aber nach noch längerem Suchen bin ich auf diesen Adaper von denn gestoßen, der explizit für das Laden mit gleichzeitiger Datenverbindung konzipiert wurde.

Der Adapter ist zwar für das Dell-Tablet "Venue 8" entwickelt worden, allerdings scheint dieser (laut Bewertungskommentaren) auch für andere Geräte zu funktionieren, unter anderem für Lenovo-Geräte (speziell wurde das MIIX3 genannt).

Als Tablet wollte ich das Lenovo Yoga 2-8 einsetzen, da dieses eine ziemlich gute technische Ausstattung (Full HD auf 8" ) mit wohlgemerkt nur einem Atom-Quadcore-Prozessor aufweist, was aber für Repetier - Server mehr als ausreichend sein dürfte.

) mit wohlgemerkt nur einem Atom-Quadcore-Prozessor aufweist, was aber für Repetier - Server mehr als ausreichend sein dürfte.

Was fast noch wichtiger ist, ist der sehr große seitlich angeordnete Power-Button.

Das ist von Vorteil, da ich das Tablet mit einem fest angebauten Gehäuse am Drucker montieren möchte und eben diesen dicken Powerbutton aussparen und so leicht betätigen kann.

Das Tablet liegt gerade noch bei der Post, morgen kann ich es abholen und dann kann ich berichten, ob der Adapter mit dem Tablet funktioniert. Falls nicht, habe ich noch ein paar Interessenten, die mir das Tablet sofort abkaufen würden, sodass ich mir wohl oder übel das Venue 8 zulegen müsste.

Weiter zum Druckerbau: Gestern ist wieder ein Paket von Igus gekommen ... ich hatte 3 Zero-Backlash-Gewindemuttern bestellt ... 25 (!!!!!!) sind gekommen!

Also, ich weiß nicht, WAS GENAU mit diesem Laden nicht stimmt, aber irgendetwas muss es sein ... vielleicht mögen sie mich einfach nicht ... naja, Hauptsache die richtigen Spindeln kommen innerhalb der nächsten beiden Wochen an.

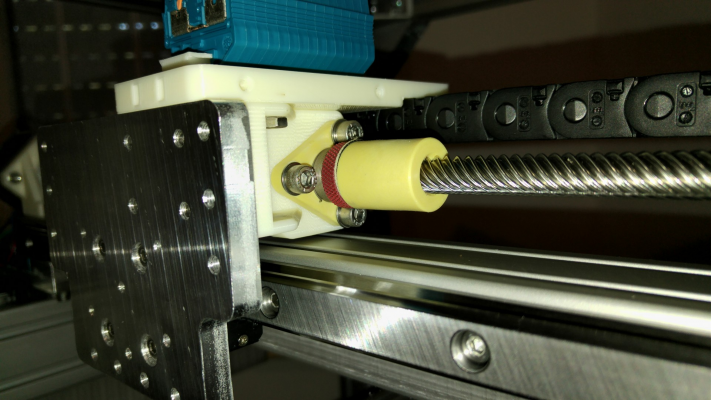

Mit den Spindelmuttern konnte ich dann zumindest 1 Achse fertig montieren:

Das Ausrichten der Mutter und der Spindel ist wirklich Fleißarbeit. Die Spindel verzeiht einem vielleicht 1/10 mm Fluchtungsfehler, was bei einer Mischung aus gedruckten und gefrästen Teilen nicht ganz einfach ist.

Am Ende habe ich mit ein paar kleinen Papierschnipseln eine der beiden Lagerseiten ausnivelliert, Schicht für Schicht, bis nichts mehr klemmte. Die gedruckte Mutteraufnahme hat sich aber glücklicherweise durch die symmetrische Konstruktion garnicht (zumindest nicht merkbar) verzogen. Testweise habe ich die Spindel die die angrenzenden Bauteile mit einen Fön auf ca 50 - 60°C erhitzt, um den Betrieb im geschlossenen Bauraum zu simulieren. Hierbei hat sich garnichts verklemmt, sodass ich nicht mal mit O-Ringen oder sonstigen Maßnahmen die Mutter lagern muss.

Die Unwucht bzw. den Höhenschlag der Spindel merkt man leider doch recht deutlich, wenn man den Schlitten von Hand bewegt. Die Spindel blockiert zwar nie, aber man merkt einen pulsierend ändernen mechanischen Widerstand synchron zur Spindelumdrehung. Mal sehen, in wie weit sich das später auswirkt. Einen "X-Wobble" von 25mm Wellenlänge dürfte man eigentlich kaum sehen.

Die 3mm - starke Grundplatte für die Elektronik ist auch gekommen. Hier war einige Nacharbeit notwendig, vor allem Entgraten und Entfetten. Das Bohren der gefühlten 100 M4-Gewinde hat auch mehrere Stunden in Anspruch genommen, was aber auch daran liegen kann, dass ich einen "preiswerten" Baumarkt-Gewindebohrer verwendet habe, der die Gewinde mehr eingerieben - als geschnitten hat.

Jetzt geht´s dann so langsam mit der Elektronik weiter, bis dann hoffentlich bald die Spindeln geliefert werden.

Der Adapter ist zwar für das Dell-Tablet "Venue 8" entwickelt worden, allerdings scheint dieser (laut Bewertungskommentaren) auch für andere Geräte zu funktionieren, unter anderem für Lenovo-Geräte (speziell wurde das MIIX3 genannt).

Als Tablet wollte ich das Lenovo Yoga 2-8 einsetzen, da dieses eine ziemlich gute technische Ausstattung (Full HD auf 8"

) mit wohlgemerkt nur einem Atom-Quadcore-Prozessor aufweist, was aber für Repetier - Server mehr als ausreichend sein dürfte.

) mit wohlgemerkt nur einem Atom-Quadcore-Prozessor aufweist, was aber für Repetier - Server mehr als ausreichend sein dürfte. Was fast noch wichtiger ist, ist der sehr große seitlich angeordnete Power-Button.

Das ist von Vorteil, da ich das Tablet mit einem fest angebauten Gehäuse am Drucker montieren möchte und eben diesen dicken Powerbutton aussparen und so leicht betätigen kann.

Das Tablet liegt gerade noch bei der Post, morgen kann ich es abholen und dann kann ich berichten, ob der Adapter mit dem Tablet funktioniert. Falls nicht, habe ich noch ein paar Interessenten, die mir das Tablet sofort abkaufen würden, sodass ich mir wohl oder übel das Venue 8 zulegen müsste.

Weiter zum Druckerbau: Gestern ist wieder ein Paket von Igus gekommen ... ich hatte 3 Zero-Backlash-Gewindemuttern bestellt ... 25 (!!!!!!) sind gekommen!

Also, ich weiß nicht, WAS GENAU mit diesem Laden nicht stimmt, aber irgendetwas muss es sein ... vielleicht mögen sie mich einfach nicht ... naja, Hauptsache die richtigen Spindeln kommen innerhalb der nächsten beiden Wochen an.

Mit den Spindelmuttern konnte ich dann zumindest 1 Achse fertig montieren:

Das Ausrichten der Mutter und der Spindel ist wirklich Fleißarbeit. Die Spindel verzeiht einem vielleicht 1/10 mm Fluchtungsfehler, was bei einer Mischung aus gedruckten und gefrästen Teilen nicht ganz einfach ist.

Am Ende habe ich mit ein paar kleinen Papierschnipseln eine der beiden Lagerseiten ausnivelliert, Schicht für Schicht, bis nichts mehr klemmte. Die gedruckte Mutteraufnahme hat sich aber glücklicherweise durch die symmetrische Konstruktion garnicht (zumindest nicht merkbar) verzogen. Testweise habe ich die Spindel die die angrenzenden Bauteile mit einen Fön auf ca 50 - 60°C erhitzt, um den Betrieb im geschlossenen Bauraum zu simulieren. Hierbei hat sich garnichts verklemmt, sodass ich nicht mal mit O-Ringen oder sonstigen Maßnahmen die Mutter lagern muss.

Die Unwucht bzw. den Höhenschlag der Spindel merkt man leider doch recht deutlich, wenn man den Schlitten von Hand bewegt. Die Spindel blockiert zwar nie, aber man merkt einen pulsierend ändernen mechanischen Widerstand synchron zur Spindelumdrehung. Mal sehen, in wie weit sich das später auswirkt. Einen "X-Wobble" von 25mm Wellenlänge dürfte man eigentlich kaum sehen.

Die 3mm - starke Grundplatte für die Elektronik ist auch gekommen. Hier war einige Nacharbeit notwendig, vor allem Entgraten und Entfetten. Das Bohren der gefühlten 100 M4-Gewinde hat auch mehrere Stunden in Anspruch genommen, was aber auch daran liegen kann, dass ich einen "preiswerten" Baumarkt-Gewindebohrer verwendet habe, der die Gewinde mehr eingerieben - als geschnitten hat.

Jetzt geht´s dann so langsam mit der Elektronik weiter, bis dann hoffentlich bald die Spindeln geliefert werden.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 29. June 2016 14:57 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Super Drucker, sehr Ordentlich aufgebaut, macht Spaß mitzulesen!

Falls die Kölner Jecken die zuviel gelieferten Spindelmuttern nicht vermissen sollten, ich kann mind. 3 gebrauchen!

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

Falls die Kölner Jecken die zuviel gelieferten Spindelmuttern nicht vermissen sollten, ich kann mind. 3 gebrauchen!

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 29. June 2016 15:31 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Ich habe nur drauf gewartet, wann der erste nach den Muttern fragt....hat ja nicht lange gedauert.

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 30. June 2016 19:19 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

@Stud54

Was genau möchtest du uns/mir damit mitteilen ?

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

Was genau möchtest du uns/mir damit mitteilen ?

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 01. July 2016 01:04 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Na nix.. als ich den Beutel gesehen hab...war mein erster Gedanke...jetzt fragt gleich jemand nach dem Rest....

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 02. July 2016 08:44 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Das Lenovo Yoga 2 ist angekommen. Das ist schon ein schickes Gerät und auch ausreichend schnell, darauf laufen sowohl Repetier-Host - als auch Server.

Nur leider funktioniert der Dell-Ladeadapter nicht , angeschlossen werden zwar Peripheriegeräte geladen, aber das Tablet bekommt keinen Strom ab. Schade, jetzt muss ich wohl doch das das Dell Venue 8 nehmen, welches teurer und technisch schlechter ausgestattet ist, oder hat noch jemand ein Tablet im Sinn, welches über USB geladen wird, mehr als 1 USB-Anschluss hat und weniger als 300 € kostet?

, angeschlossen werden zwar Peripheriegeräte geladen, aber das Tablet bekommt keinen Strom ab. Schade, jetzt muss ich wohl doch das das Dell Venue 8 nehmen, welches teurer und technisch schlechter ausgestattet ist, oder hat noch jemand ein Tablet im Sinn, welches über USB geladen wird, mehr als 1 USB-Anschluss hat und weniger als 300 € kostet?

Die zu viel gelieferten Igus-Muttern werde ich wohl zurücksenden. Ich habe mich in einem Anwaltsforum informiert, der Verkäufer kann, wenn er seinen Irrtum bemerkt, die Ware zurückfordern. Deswegen kann ich sie hier nicht einfach weitergeben

Nur leider funktioniert der Dell-Ladeadapter nicht

, angeschlossen werden zwar Peripheriegeräte geladen, aber das Tablet bekommt keinen Strom ab. Schade, jetzt muss ich wohl doch das das Dell Venue 8 nehmen, welches teurer und technisch schlechter ausgestattet ist, oder hat noch jemand ein Tablet im Sinn, welches über USB geladen wird, mehr als 1 USB-Anschluss hat und weniger als 300 € kostet?

, angeschlossen werden zwar Peripheriegeräte geladen, aber das Tablet bekommt keinen Strom ab. Schade, jetzt muss ich wohl doch das das Dell Venue 8 nehmen, welches teurer und technisch schlechter ausgestattet ist, oder hat noch jemand ein Tablet im Sinn, welches über USB geladen wird, mehr als 1 USB-Anschluss hat und weniger als 300 € kostet?Die zu viel gelieferten Igus-Muttern werde ich wohl zurücksenden. Ich habe mich in einem Anwaltsforum informiert, der Verkäufer kann, wenn er seinen Irrtum bemerkt, die Ware zurückfordern. Deswegen kann ich sie hier nicht einfach weitergeben

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 02. July 2016 09:00 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Kannst du das Tablet nicht öffnen...und umbauen.

Versorgung und Daten trennen....sollte auf der Platine ja nicht das Ding sein. Natürlich nur....wenn du auf keine Garantie bestehst...

[www.facebook.com]

Power is nothing.....without control!

Versorgung und Daten trennen....sollte auf der Platine ja nicht das Ding sein. Natürlich nur....wenn du auf keine Garantie bestehst...

[www.facebook.com]

Power is nothing.....without control!

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. July 2016 09:43 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 2.469 |

Den Spass hatte ich auch durch.

dann habe ich das genommen:

[www.one.de]

Perfekt

Alles dabei was man braucht und kein USB Zum aufladen

btw. wenn man es nicht gleich braucht, ab und zu gibt es das für 149€, so habe ich meins bekommen

1-mal bearbeitet. Zuletzt am 03.07.16 09:44.

Commercium ----> Ramps, RADDS, e3d-Hotends und Filament kauft man hier.. und neu auch Schrauben,Muttern und Unterlegscheiben

Probleme mit dem e3d und bei mir gekauft? Schickt es ein, ich teste es für euch ob es wirklich defekt ist

Print Quality Troubleshooting Guide hier lang..

dann habe ich das genommen:

[www.one.de]

Perfekt

Alles dabei was man braucht und kein USB Zum aufladen

btw. wenn man es nicht gleich braucht, ab und zu gibt es das für 149€, so habe ich meins bekommen

1-mal bearbeitet. Zuletzt am 03.07.16 09:44.

Commercium ----> Ramps, RADDS, e3d-Hotends und Filament kauft man hier.. und neu auch Schrauben,Muttern und Unterlegscheiben

Probleme mit dem e3d und bei mir gekauft? Schickt es ein, ich teste es für euch ob es wirklich defekt ist

Print Quality Troubleshooting Guide hier lang..

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. July 2016 10:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

Stud54

Kannst du das Tablet nicht öffnen...und umbauen.

Versorgung und Daten trennen....sollte auf der Platine ja nicht das Ding sein. Natürlich nur....wenn du auf keine Garantie bestehst...

Die Idee hatte ich auch schon. Allerdings hat das Yoga 2-8 keine einzige Schraube, was das Zerlegen etwas erschwert

, gut möglich, dass da einiges verklebt ist.

, gut möglich, dass da einiges verklebt ist. Sicher geht das irgendwie, aber wohl nur mit speziellem Werkzeug. In diesem Gebiet habe ich garkeine Erfahrung und für einen Versuch sind mir die knapp 200€ zu schade.

Quote

Le-Seaw

Den Spass hatte ich auch durch.

dann habe ich das genommen:

[www.one.de]

Perfekt

Alles dabei was man braucht und kein USB Zum aufladen

btw. wenn man es nicht gleich braucht, ab und zu gibt es das für 149€, so habe ich meins bekommen

Wie wird das Tablet geladen? Welche Spannung und welchen Anschluss hat das Netzteil?

Ich möchte das Tablet wenn möglich direkt vom Drucker mit Spannung versorgen, damit ich nicht 2 Netzleitungen rausführen muss. Mit einem einstellbaren Spannungswandler kommt man eigentlich auf quasi jede Spannung und entsprechende Hohlstecker gibts zu hauf bei Reichelt.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. July 2016 12:46 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 2.469 |

5V und 2000mA

geht auch nur 500mA

dann dauert es aber länger

Hat kleinen extra Stecker den man direkt anschliessen könnte auf USB Intern

Commercium ----> Ramps, RADDS, e3d-Hotends und Filament kauft man hier.. und neu auch Schrauben,Muttern und Unterlegscheiben

Probleme mit dem e3d und bei mir gekauft? Schickt es ein, ich teste es für euch ob es wirklich defekt ist

Print Quality Troubleshooting Guide hier lang..

geht auch nur 500mA

dann dauert es aber länger

Hat kleinen extra Stecker den man direkt anschliessen könnte auf USB Intern

Commercium ----> Ramps, RADDS, e3d-Hotends und Filament kauft man hier.. und neu auch Schrauben,Muttern und Unterlegscheiben

Probleme mit dem e3d und bei mir gekauft? Schickt es ein, ich teste es für euch ob es wirklich defekt ist

Print Quality Troubleshooting Guide hier lang..

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 10. July 2016 08:17 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Welche Erfahrungen hast du mit dem Tablet gemacht?

Wenn ich mir die Amazon-Bewertungen ansehe, scheint das Gerät nicht das hochwertigste zu sein.

An sonsten wäre die Versorgung über 5 V super, da ich sowieso schon für die Servos ein DC-DC-Converter 24V-5V mit 50W eingebaut habe.

Die fehlenden Spindeln sind angekommen

Dieses mal sogar die richtige Länge.

Jetzt gab es aber Probleme mit dem Lagersitzen: Die Wellenenden sollte auf 6h7 abgedreht werden. Man sollte meinen, dass mit dieser Passung die Lager leicht zu montieren wären ... waren sie aber nicht. Ich habe schon vor der Montage eventuell vorhandenen Grat mit einer Pfeile abgeschliffen, trotzdem musste ich den Spindeln schon mit einem kleinen Hammer sanft meinen Willen aufzwengen. Mangels Werkstattausrüstung dienten die Alu-Profile des Rahmens als Anschlagpunkt, sodass ich nicht wie man es eigentlich sollte die Lager am Innenring gegenspannen konnte. Die Festlager haben das scheinbar ohne Murren überstanden. Allerdings war eines der beiden Loslager danach hinüber . Es lief zwar noch ohne blockieren, aber es hörte sich überhaupt nicht mehr gesund an. Auf halben Weg ließ sich das Lager dann auf der Welle weder vor - noch zurück bewegen. Nur ein aus meiner Firma ausgeliehener Lagerabzieher konnte Abhilfe schaffen. Danach schnell neue Lager über Kugellagerexpress bestellt (die neuen Lager waren nur 2 Tage nach der Bestellung im Briefkasten) und dann auf das noch etwas weiter abgeschliffene Wellenende geschoben, jetzt passte es

. Es lief zwar noch ohne blockieren, aber es hörte sich überhaupt nicht mehr gesund an. Auf halben Weg ließ sich das Lager dann auf der Welle weder vor - noch zurück bewegen. Nur ein aus meiner Firma ausgeliehener Lagerabzieher konnte Abhilfe schaffen. Danach schnell neue Lager über Kugellagerexpress bestellt (die neuen Lager waren nur 2 Tage nach der Bestellung im Briefkasten) und dann auf das noch etwas weiter abgeschliffene Wellenende geschoben, jetzt passte es  .

.

An sonsten ließen sich die Spindeln erstaunlich unkompliziert montieren. Anscheinend habe sich die gedruckten Spindelmutteraufnahmen überhaupt nicht verzogen, ich konnte einfach alle Schrauben voll anziehen und es lief.

Danach habe ich den Riemen raufgeschmissen und die Vorspannung über die Position der Motors eingestellt. Ich wollte natürlich den Riemen schön stramm ziehen ... denkste: Beim Verfahren der Y-Achse ist mir schnell aufgefallen, dass die Spindel zum Festlager hin immer schwergängier wurde. Riemen entspannt : Achse wieder leichtgängig ... anscheinend bewirkt die Vorspannung eine Verbiegung der Spindel. Ich hätte eingentlich gedacht, dass die Festlager die Kräfte komplett aufnehmen und so die Spindel hinter dem Lager von Biegungen frei halten würden. Anscheinend war das nicht der Fall. Mit etwas geringerer Vorspannung läuft die Achse jetzt wieder sauber.

Weiter gehts mit dem Extruder. Hier gibt es nicht viel zu berichten. Der Bowden-Extruder ist auch eine Eigenkonstruktion, die im 45°-Winkel zum Rahmen angeordnet ist, um für einen idealen Verlauf des Bowdens zu sorgen. In dieser Ausrichtung wird der Radius des PTFE-Schlauchs allerdings recht eng, wenn sich der Druckkopf vorne links nah am Rahmen befindet. Ich versuche jetzt, den Extruder um 90° zu drehen. Der Bodwen müsste im hinteren Bereich des Druckers mehr Platz haben, sodass ich hier hoffentlich keine Probleme mehr bekomme.

Ein anderes Problem sind jedoch die Miniatur-Linearschienen von Misumi am Extruder. Diese haben, wie ich schon erwähnt hatte, "leichtes Spiel" ... es sollten eigentlich nur maximal 0,0015mm Spiel sein. Wenn ich an der Schiene wackle, bewegt sich die Spitze des Hotends allerdings sichtbar um mehrere 1/10 mm. Es kann sein, dass dieses Spiel keine Auswirkungen mehr hat, wenn der Schlitten durch den Extruder-Servo gegen den Anschlag verspannt wird. Dennoch habe ich jetzt sicherheitshalber die selben Schienen nochmal "leicht vorgespannt" bestellt. Wenn die dann immer noch Spiel haben, gehen die definitiv an Misumi zurück.

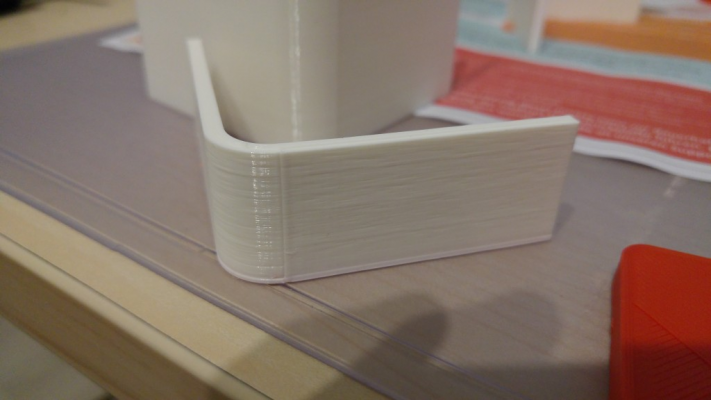

Auf dem Bild sieht man übrigens auch die wahrscheinlich schmalsten Reihenklemmen der Welt , damit ich beim Wechseln von Komponenten am Extruder nicht gleich wieder irgendetwas löten muss und trotzdem nicht irgendwelche Stecker herumbaumeln.

, damit ich beim Wechseln von Komponenten am Extruder nicht gleich wieder irgendetwas löten muss und trotzdem nicht irgendwelche Stecker herumbaumeln.

Mit der Verdrahtung geht es auch so langsam voran. Es ist wirklich eine richtige Frickelei, alle Leitungen passend zu verlegen, zu verlöten und mit Schrumpfschlauch zu versehen. Insbesondere die Schleppkettenleitungen von Igus sind zum Teil sehr widerspenstig, was das Abisolieren angeht. Die Isolierung klebt teilweise regelrecht auf dem Kupfer.

Leider habe ich erst jetzt bemerkt, dass mir die Aderendhülsen und 1,5 mm² bzw 2,5mm²-Leitungen ausgegangen sind, sodass die Inbetriebnahme noch etwas auf sich warten lässt. Die Teile sind bei Conrad bestellt und kommen hoffentlich Anfang nächster Woche an.

Es bleibt spannend ...

Wenn ich mir die Amazon-Bewertungen ansehe, scheint das Gerät nicht das hochwertigste zu sein.

An sonsten wäre die Versorgung über 5 V super, da ich sowieso schon für die Servos ein DC-DC-Converter 24V-5V mit 50W eingebaut habe.

Die fehlenden Spindeln sind angekommen

Dieses mal sogar die richtige Länge.

Jetzt gab es aber Probleme mit dem Lagersitzen: Die Wellenenden sollte auf 6h7 abgedreht werden. Man sollte meinen, dass mit dieser Passung die Lager leicht zu montieren wären ... waren sie aber nicht. Ich habe schon vor der Montage eventuell vorhandenen Grat mit einer Pfeile abgeschliffen, trotzdem musste ich den Spindeln schon mit einem kleinen Hammer sanft meinen Willen aufzwengen. Mangels Werkstattausrüstung dienten die Alu-Profile des Rahmens als Anschlagpunkt, sodass ich nicht wie man es eigentlich sollte die Lager am Innenring gegenspannen konnte. Die Festlager haben das scheinbar ohne Murren überstanden. Allerdings war eines der beiden Loslager danach hinüber

. Es lief zwar noch ohne blockieren, aber es hörte sich überhaupt nicht mehr gesund an. Auf halben Weg ließ sich das Lager dann auf der Welle weder vor - noch zurück bewegen. Nur ein aus meiner Firma ausgeliehener Lagerabzieher konnte Abhilfe schaffen. Danach schnell neue Lager über Kugellagerexpress bestellt (die neuen Lager waren nur 2 Tage nach der Bestellung im Briefkasten) und dann auf das noch etwas weiter abgeschliffene Wellenende geschoben, jetzt passte es

. Es lief zwar noch ohne blockieren, aber es hörte sich überhaupt nicht mehr gesund an. Auf halben Weg ließ sich das Lager dann auf der Welle weder vor - noch zurück bewegen. Nur ein aus meiner Firma ausgeliehener Lagerabzieher konnte Abhilfe schaffen. Danach schnell neue Lager über Kugellagerexpress bestellt (die neuen Lager waren nur 2 Tage nach der Bestellung im Briefkasten) und dann auf das noch etwas weiter abgeschliffene Wellenende geschoben, jetzt passte es  .

.An sonsten ließen sich die Spindeln erstaunlich unkompliziert montieren. Anscheinend habe sich die gedruckten Spindelmutteraufnahmen überhaupt nicht verzogen, ich konnte einfach alle Schrauben voll anziehen und es lief.

Danach habe ich den Riemen raufgeschmissen und die Vorspannung über die Position der Motors eingestellt. Ich wollte natürlich den Riemen schön stramm ziehen ... denkste: Beim Verfahren der Y-Achse ist mir schnell aufgefallen, dass die Spindel zum Festlager hin immer schwergängier wurde. Riemen entspannt : Achse wieder leichtgängig ... anscheinend bewirkt die Vorspannung eine Verbiegung der Spindel. Ich hätte eingentlich gedacht, dass die Festlager die Kräfte komplett aufnehmen und so die Spindel hinter dem Lager von Biegungen frei halten würden. Anscheinend war das nicht der Fall. Mit etwas geringerer Vorspannung läuft die Achse jetzt wieder sauber.

Weiter gehts mit dem Extruder. Hier gibt es nicht viel zu berichten. Der Bowden-Extruder ist auch eine Eigenkonstruktion, die im 45°-Winkel zum Rahmen angeordnet ist, um für einen idealen Verlauf des Bowdens zu sorgen. In dieser Ausrichtung wird der Radius des PTFE-Schlauchs allerdings recht eng, wenn sich der Druckkopf vorne links nah am Rahmen befindet. Ich versuche jetzt, den Extruder um 90° zu drehen. Der Bodwen müsste im hinteren Bereich des Druckers mehr Platz haben, sodass ich hier hoffentlich keine Probleme mehr bekomme.

Ein anderes Problem sind jedoch die Miniatur-Linearschienen von Misumi am Extruder. Diese haben, wie ich schon erwähnt hatte, "leichtes Spiel" ... es sollten eigentlich nur maximal 0,0015mm Spiel sein. Wenn ich an der Schiene wackle, bewegt sich die Spitze des Hotends allerdings sichtbar um mehrere 1/10 mm. Es kann sein, dass dieses Spiel keine Auswirkungen mehr hat, wenn der Schlitten durch den Extruder-Servo gegen den Anschlag verspannt wird. Dennoch habe ich jetzt sicherheitshalber die selben Schienen nochmal "leicht vorgespannt" bestellt. Wenn die dann immer noch Spiel haben, gehen die definitiv an Misumi zurück.

Auf dem Bild sieht man übrigens auch die wahrscheinlich schmalsten Reihenklemmen der Welt

, damit ich beim Wechseln von Komponenten am Extruder nicht gleich wieder irgendetwas löten muss und trotzdem nicht irgendwelche Stecker herumbaumeln.

, damit ich beim Wechseln von Komponenten am Extruder nicht gleich wieder irgendetwas löten muss und trotzdem nicht irgendwelche Stecker herumbaumeln. Mit der Verdrahtung geht es auch so langsam voran. Es ist wirklich eine richtige Frickelei, alle Leitungen passend zu verlegen, zu verlöten und mit Schrumpfschlauch zu versehen. Insbesondere die Schleppkettenleitungen von Igus sind zum Teil sehr widerspenstig, was das Abisolieren angeht. Die Isolierung klebt teilweise regelrecht auf dem Kupfer.

Leider habe ich erst jetzt bemerkt, dass mir die Aderendhülsen und 1,5 mm² bzw 2,5mm²-Leitungen ausgegangen sind, sodass die Inbetriebnahme noch etwas auf sich warten lässt. Die Teile sind bei Conrad bestellt und kommen hoffentlich Anfang nächster Woche an.

Es bleibt spannend ...

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 11. July 2016 14:58 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

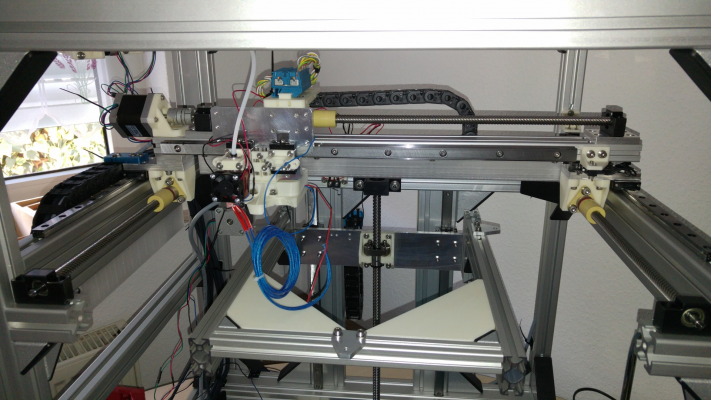

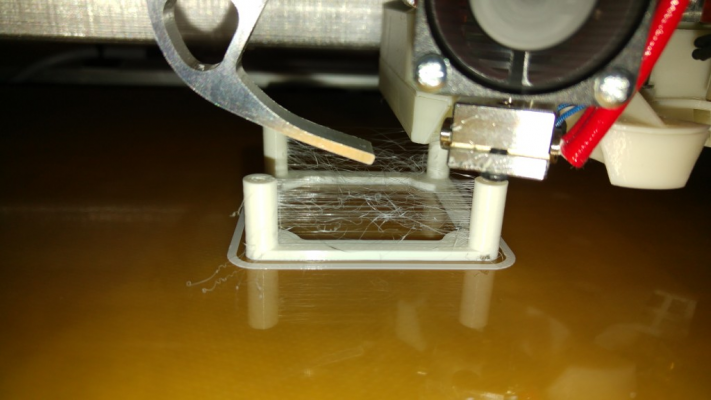

Die Verdrahtung ist jetzt soweit es ohne die fehlenden Leitungen möglich ist abgeschlossen und ich konnte mit Hilfe meines Labornetzteiles einen ersten Testlauf machen:

Die X-Achse läuft wunderbar, ist kräftig und läuft sehr ruhig.

Die Z-Achse ist ebenfalls 1a, sie läuft bei 1/128er Stepping mit maximal 10mm/s und lässt sich auch durch mehrere Kg Belastung nicht aufhalten.

Die Y-Achse ist ein Problem: Grundsätzlich läuft die Achse, sie hat aber viel zu wenig Kraft. Wenn sie z.B mit 150 mm/s fährt, reicht ein kleiner Stoß und sie steht ... Der Motor läuft dabei mit dem maximal vom RAPS empfohlenen Motorstrom (ca. 1,4A). Der Reibungswiderstand durch die beiden Spindeln zusammen mit dem dicken 9mm GT3er Riemen ist anscheinend zu viel für den kleinen Motor. Ich hatte eigentlich gedacht, dass durch die im Vergleich zum Riemenantrieb geringe Streigung der Spindeln trotzdem genug Kraft aufgebaut werden könnte, das ist aber wohl leider nicht der Fall.

Ich habe noch einen Treiber-Steckplatz auf dem Due frei, daher besteht noch die Möglichkeit, beide Y-Spindeln mit je einem Motor anzutreiben. Etwas anderes bleibt mir wohl nicht übrig. Dazu kann ich noch ein günstigeres Übersetzungsverhältnis durch andere Riemenscheiben erzielen. Vielleicht sollte ich anstatt der GT3-Riemen besser zu MXL-Riemen wechseln: Diese sind dünner, damit Biegewilliger und haben so vielleicht weniger Verluste. Mit der doppelten Kraft müsste es ja wohl möglich sein, diese Achse ordentlich anzutreiben.

1-mal bearbeitet. Zuletzt am 11.07.16 15:01.

Die X-Achse läuft wunderbar, ist kräftig und läuft sehr ruhig.

Die Z-Achse ist ebenfalls 1a, sie läuft bei 1/128er Stepping mit maximal 10mm/s und lässt sich auch durch mehrere Kg Belastung nicht aufhalten.

Die Y-Achse ist ein Problem: Grundsätzlich läuft die Achse, sie hat aber viel zu wenig Kraft. Wenn sie z.B mit 150 mm/s fährt, reicht ein kleiner Stoß und sie steht ... Der Motor läuft dabei mit dem maximal vom RAPS empfohlenen Motorstrom (ca. 1,4A). Der Reibungswiderstand durch die beiden Spindeln zusammen mit dem dicken 9mm GT3er Riemen ist anscheinend zu viel für den kleinen Motor. Ich hatte eigentlich gedacht, dass durch die im Vergleich zum Riemenantrieb geringe Streigung der Spindeln trotzdem genug Kraft aufgebaut werden könnte, das ist aber wohl leider nicht der Fall.

Ich habe noch einen Treiber-Steckplatz auf dem Due frei, daher besteht noch die Möglichkeit, beide Y-Spindeln mit je einem Motor anzutreiben. Etwas anderes bleibt mir wohl nicht übrig. Dazu kann ich noch ein günstigeres Übersetzungsverhältnis durch andere Riemenscheiben erzielen. Vielleicht sollte ich anstatt der GT3-Riemen besser zu MXL-Riemen wechseln: Diese sind dünner, damit Biegewilliger und haben so vielleicht weniger Verluste. Mit der doppelten Kraft müsste es ja wohl möglich sein, diese Achse ordentlich anzutreiben.

1-mal bearbeitet. Zuletzt am 11.07.16 15:01.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 16. July 2016 15:44 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

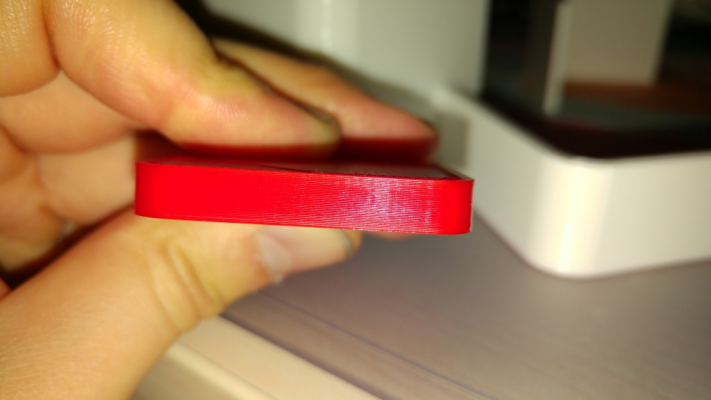

Trotz der Probleme mit der Y-Achse konnte ich ein paar erste Testdrucke mit reduzierten Beschleunigungs - und Geschwindigkeitswerten machen:

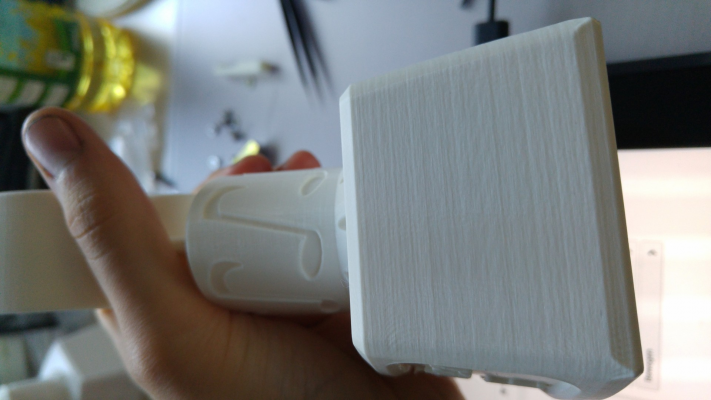

Zuerst einmal ein normaler Kalibrierwürfel. Für den ersten Druck finde ich die Qualität schon sehr gut, man sieht kein Überschwingen und in der Horizontalen sind kaum Vibrationsmerkmale sichtbar

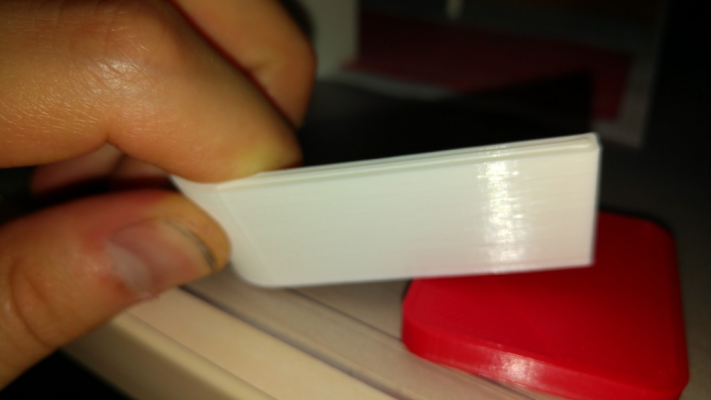

In einem nächsten Testlauf habe ich eine höhere, dünne Wand gedruckt, im die Qualität der Z-Achse zu beurteilen. Glücklicherweise sieht man absolut keine Hinweise auf Z-Wobble, allerdings gefällt mir etwas anderes nicht: Die Fläche wirkt irgendwie ungleichmäßig, es scheint, als wäre die Extrusion ungleichmäßig. Es könnte aber auch mit dem Spiel in den Miniatur-Linearschienen am Extruder zusammenhängen, die zu kleinsten Bewegungen am Hotend führen.

Die neuen, leicht vorgespannten Schienen sollten Anfang nächste Woche kommen, danach werde ich wissen, ob das Problem darin begründet ist.

Seht ihr noch andere mögliche Ursachen für dieses Druckbild?

Zurzeit habe ich auch noch arge Probleme mit Stringing. Das ist mein erster Drucker mit Bowden-Extruder. Den Test habe ich mit einer Retraction zwischen 2,5 und 8 mm (bei ca. 6 mm kommt es zu Extrusionsaussetzern) bei 225°C durchgeführt, das Stringing blieb dabei immer gleich stark ausgeprägt.

Ich weiß nicht, woran das genau liegen kann. Vielleicht verweilt die Düse durch die längere Retraction zu lange auf einem Punkt. Ich könnte noch Coasting oder Wiping mit Simplify3d ausprobieren, damit verweilt der Extruder bei der Retraktion nicht auf einem Punkt.

Die notwendigen Teile für den zweiten Y-Motor sind bei Misumi bestellt, Lieferzeit: 12 Tage

Ich werde jetzt 6 mm 2GT-Riemen verwenden, da es keine passenden MXL-Riemenscheiben gab. 2GT-Riemen sind ebenfalls flacher als 3GT und so verursachen sich hoffentlich weniger Verlustleistung.

Die beiden Motoren werden ebenfalls mit einem Riemen synchronisiert, um auf alle Fälle eine Schiefstellung der Y-Achse zu verhindern.

Zuerst einmal ein normaler Kalibrierwürfel. Für den ersten Druck finde ich die Qualität schon sehr gut, man sieht kein Überschwingen und in der Horizontalen sind kaum Vibrationsmerkmale sichtbar

In einem nächsten Testlauf habe ich eine höhere, dünne Wand gedruckt, im die Qualität der Z-Achse zu beurteilen. Glücklicherweise sieht man absolut keine Hinweise auf Z-Wobble, allerdings gefällt mir etwas anderes nicht: Die Fläche wirkt irgendwie ungleichmäßig, es scheint, als wäre die Extrusion ungleichmäßig. Es könnte aber auch mit dem Spiel in den Miniatur-Linearschienen am Extruder zusammenhängen, die zu kleinsten Bewegungen am Hotend führen.

Die neuen, leicht vorgespannten Schienen sollten Anfang nächste Woche kommen, danach werde ich wissen, ob das Problem darin begründet ist.

Seht ihr noch andere mögliche Ursachen für dieses Druckbild?

Zurzeit habe ich auch noch arge Probleme mit Stringing. Das ist mein erster Drucker mit Bowden-Extruder. Den Test habe ich mit einer Retraction zwischen 2,5 und 8 mm (bei ca. 6 mm kommt es zu Extrusionsaussetzern) bei 225°C durchgeführt, das Stringing blieb dabei immer gleich stark ausgeprägt.

Ich weiß nicht, woran das genau liegen kann. Vielleicht verweilt die Düse durch die längere Retraction zu lange auf einem Punkt. Ich könnte noch Coasting oder Wiping mit Simplify3d ausprobieren, damit verweilt der Extruder bei der Retraktion nicht auf einem Punkt.

Die notwendigen Teile für den zweiten Y-Motor sind bei Misumi bestellt, Lieferzeit: 12 Tage

Ich werde jetzt 6 mm 2GT-Riemen verwenden, da es keine passenden MXL-Riemenscheiben gab. 2GT-Riemen sind ebenfalls flacher als 3GT und so verursachen sich hoffentlich weniger Verlustleistung.

Die beiden Motoren werden ebenfalls mit einem Riemen synchronisiert, um auf alle Fälle eine Schiefstellung der Y-Achse zu verhindern.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 17. July 2016 00:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Hast du schonmal die Temperatur um ein paar Grad gesenkt?

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 24. July 2016 09:34 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Beim Stringing hat weniger Temperatur tatsächlich geholfen: Bei 205°C ist es auf ein erträgliches Maß gefallen. Das Problem ist, dass bei dieser Temperatur der Extruder bei großen Teilen beim schnellen Drucken (90mm/s) ins stocken kommt, sodass ich da wieder mindestens auf 210 - 215°C hoch gehen muss...

Aber das ist momentan nicht mein größtes Problem, dazu später mehr.

Zunächst einmal war ich in dieser Woche alles andere als untätig und habe den zweiten Extruder in Betrieb genommen sowie die Extruder-Kinematik mit den Verschlusshebeln getestet:

Die erste Herausforderung bestand darin, die Kinematik als solches so einzustellen, dass das Hotend vom Alu-Verschlusshebel genau an der richtigen Stelle verschlossen wird, hierbei kommt es auf wenige 1/10 mm an. Um das einzustellen, habe ich die Gelenkstütze, welche den Hotendträger mit dem Verschlusshebel verbindet, in der Länge um wenige Millimeter verstellbar gemacht. Dennoch waren zig Versuche notwenig, bis alles genau gepasst hat.

Danach waren die Servos dran: Erst mal kann man sagen, dass die Servo ziemlich empfindlich sind.

Diese Servos (HiTec HS-85MG) haben einen mechanischen Endanschlag, der, wie ich leidlich erfahren musste, ziemlich filigran ausgeführt ist. Beim montieren des Hebels am unbestromten Servo (die Servos sind nicht selbsthemmend) habe ich versehentlich zu viel Kraft über die Schraube auf die Abtriebswelle ausgeübt, sodass dieser Endanschlag gebrochen ist. Das Ergebnis war, dass der Servo bei jeder Initialisierung eine komplette Runde gedreht hat, bis er stand. Dazu muss man wissen, dass diese Bauart Modellbauservos bei jedem Starvorgang zuerst ihre maximal Endposition anfahren, es sei denn, sie erhalten direkt vor Einschalten der Versorgungsspannung ein Steuersignal. Auch bei jedem Neustart des Arduino, zum Beispiel beim Herstellen einer Verbindung mit dem Host, wird erst die Maximalposition angefahren, bis kurz danach die in Repetier eingestellte Startposition angefahren wird. Das muss man auf jeden Fall beachten, weil sonst schnell von den Servo die Mechanik in Mitleidenschaft gezogen werden kann.

Was die Sache mit den Servos noch weiter ungemein verkompliziert, ist der Umstand, dass diese keine andauernde Last mögen. Analoge Servos fahren so lange in eine Richtung, bis die Soll-Position erreicht ist. Dabei werden sie scheinbar schwächer angesteuert, sobald sie sich kurz vor ihrer Zielposition befinden. Das heißt, wenn man gegen einen Block oder ein federndes Bauteil fährt, was bei einer etwas schwergängigeren Mechanik der Fall ist, versuchen sie permanent, mit reduzierter Kraft die letzten paar Grad zu verfahren. Dadurch ist der DC-Motor im Servo permanent bestromt, wodurch dieser schnell sehr heiß wird.

Ich musste also beim Einstellen der Servo-Endlagen für die Ruhe - oder Extrusionsstellung sehr vorsichtig vorgehen, um sicherzustellen, dass der Servo nicht dauerhaft belastet wird. Allein das Einstellen der Endlagen hat sicher über 1 Stunde gedauert, weil ich bei jeder Endlage erst abwarten musste, ob der Servo nicht doch zu heiß wird.

Die Servos haben auch eine ziemlich krasse Hysterese: Wenn ich zum Beispiel von 50% auf 90% Ansteuerung verfahre und anschließend zurück auf 87% verfahren möchte, bewegt sich der Servo kein bisschen. Man kann diesen Effekt aber auch nutzen, um den Servo nach erreichen der Endlage zu entlasten.

Alles in Allem ist die Ansteuerung der Servos also nicht ganz einfach bei dieser Anwendung.

Um das ganze besser handhabbar zu machen, habe ich einige Scripte geschrieben, um die Achsen, den Extruder und die Servos automatisch anzusteuern, hier einige Beispiele:

Filament laden (Bowden)

Filament entladen

Wechsel zu Extruder 1

Wechsel zu Extruder 2

Ein kleines Manko, was ich bei Repetier-Server festgestellt habe, war das fehlen des z-Mikrosteppings, mit dem man kleine Fehler in der Z-Höhe kompenzieren konnte. Auch dafür habe ich ein Script geschrieben:

Z + 25ym

Z - 25ym

Vielleicht sind diese Scripte für den ein oder anderen noch mal nützlich.

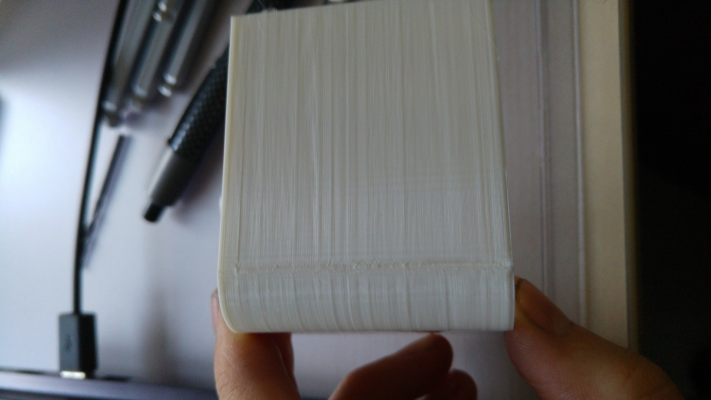

Die Sache, die mir aber momentan am meisten zu schaffen macht, ist die Oberfläche der gedruckten Teile.

Hier die Oberfläche von meinem Direkt-Mount-Extruder-Drucker :

Im Vergleich dazu vom Bowden-Extruder des Crossdrive:

Die Teile wurden bei 215°C aus weißem PLA des selben Herstellers gedruckt.

Man sieht denke ich recht deutlich, dass die Oberfläche mit dem Bowden viel ungleichmäßiger ist. Die Fläche ist nicht nur optisch unsauber, sondern sie fühlt sich auch richtig rau und rillig an.

Es ist sicher kein Z-Wobbling, da sich das Muster zum Teil innerhalb einer Schicht ändert und sich die Steigung der Z-Spindel (5 mm) nirgendwo wiederfindet.

Man erkennt ein leichtes Muster, welches sich etwa alle 6 mm wiederholt, wobei ich hierfür keine Ursache erkennen kann.

Das selbe Teil aus ABS gedruckt sah dagegen sauberer aus.

Für mich sieht das wie eine zu ungleichmäßige Extrusion aus. Ich vermute, dass das ein Problem mit dem Bowden-Extruder ist. Mal angenommen, durch leichte Temperaturschwankungen oder sonstig bedingte Widerstandsänderungen im Hotend variiert ständig leicht die Kraft, die der Extruder aufbringen muss. Da der Teflon-Bowdenschlauch aufgrund seiner Länge wie eine Feder wirkt, wird dieser ständig wechselnd stark gedehnt, sodass sich auch der Volumentstrom durch das Hotend ständig minimal ändert. Das würde die "Symptome" überwiegend erklären (bis auf das 6mm-periodische Muster).

Da sich das ABS leichter extrudieren lässt als das PLA, sind beim PLA die Auswirkungen deutlicher sichtbar.