Projekt "Crossdrive", spindelgetriebene Eigententwicklung

geschrieben von Legion 2.3

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 28. July 2016 17:00 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

PID ist am Heizbett und beiden Extrudern über die Autotune-Funktion eingestellt.

Beide Temperaturen weisen ein leichtes Überschwingen von wenigen °C auf, wenn eine neue Temperatur angefahren wird. Eine konstante Temperatur wird aber immer sehr exakt gehalten, hier ein Screenshot beim Druck mit ABS:

Ich weiß nicht wieso, aber bei meinen letzten Testdruck ist kein Muster mehr aufgetreten, zumindest sehe ich keins. Das mag Zufall sein, vielleicht ist aber auch die Ursache von alleine verschwunden. Möglich wäre ja auch, dass die Linearführung gehakt hat und sie sich jetzt wieder eingeschliffen hat ... oder auf dem Riemen lag vielleicht ein Kunststoffspan, der sich jetzt gelöst hat ... wer weiß.

Jetzt ist mir aber noch ein neues Problem, oder sagen wir mal ein Makel meiner Konstruktion aufgefallen:

Ich habe das selbe Teil zwei mal gleichzeitig gedruckt, einmal auf dem Druckbett nahe an den Linearschienen, einmal auf der anderen Seite. Hier fällt leider auf, dass auf der linearschienenfernen Seite stärkeres Überschwingen an den Kanten (Ghosting) zu erkennen ist. Zudem habe ich festgestellt, dass abhängig von der Höhe des Z-Lifts bei Retractionen unterschiedlich starke Schwingungen auftreten: Bei 0,2 mm sind die Schwingungen sehr ausgeprägt, bei 0,4 mm deutlich weniger, bei 0,6 mm wieder deutlich mehr. Offensichtlich gerät der Tisch bei gewissen Verfahrwegen in Eigenresonanz.

Scheinbar ist die Z-Achse, obwohl sie komplett aus Aluminium gefertigt und mit 2 15er Linearschienen geführt wird, trotzdem zu elastisch. Das hätte ich wirklich nicht vermutet.

Ich werde daher noch versuchen, den Tisch sowohl in der Horizontalen als auch in der Vertikalen mit dicken Alu-Blechen zu versteifen.

Wenn natürlich die Elastizität in den Linearschienen begründet sein sollte, bringt alles Verstärken sowieso nichts...

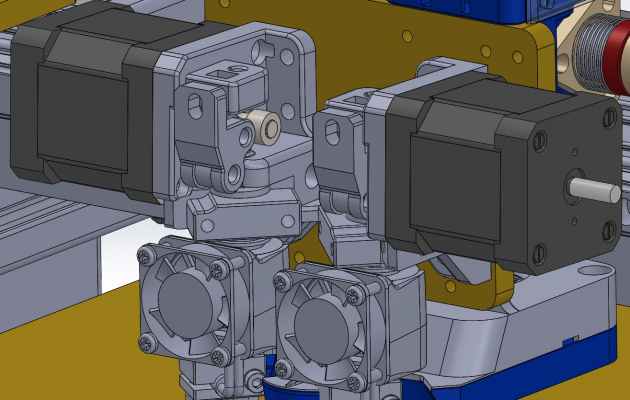

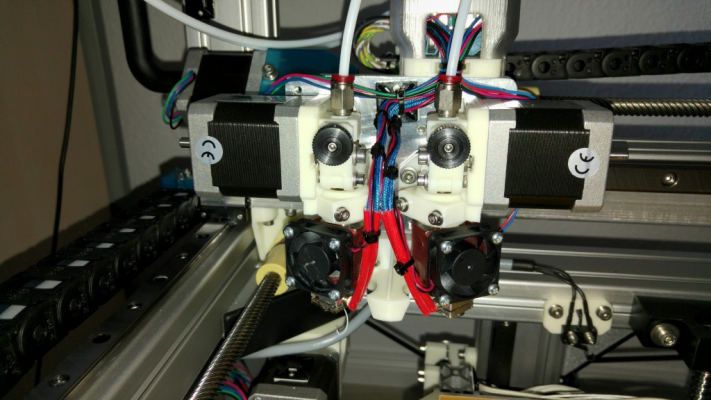

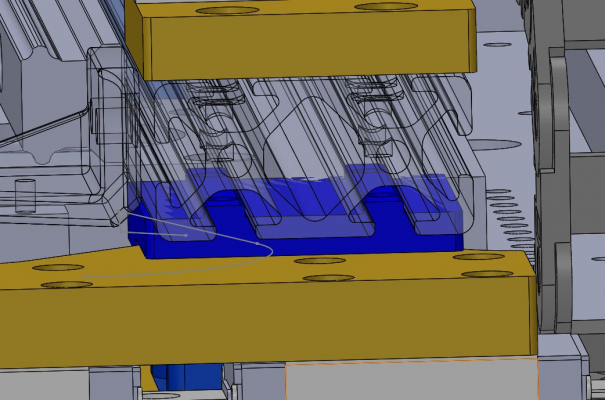

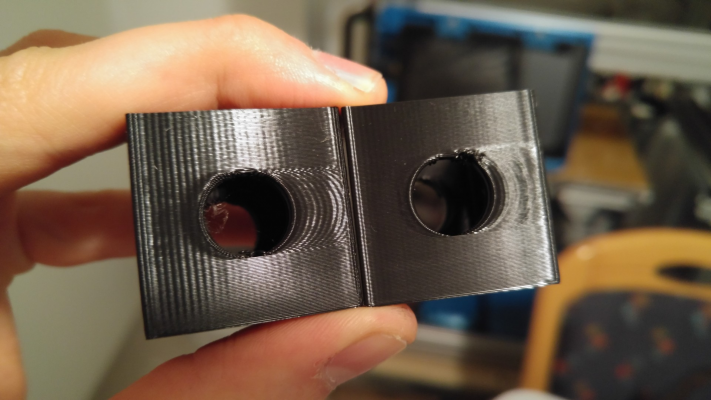

Den neuen, direct-Mount-Extruder habe ich auch fertig konstruiert. Ich habe ihn so kompakt wie nur irgendwie möglich gehalten, damit er möglichst steif ist, leicht und ich keinen Bauraum verschenke.

Erst mal habe ich ihn mit fest montiertem Hotend konstruiert. Vielleicht finde ich aber doch noch einen Weg, auch beim direkten Extruder das Hotend in der Höhe motorisch zu steuern...

Beide Temperaturen weisen ein leichtes Überschwingen von wenigen °C auf, wenn eine neue Temperatur angefahren wird. Eine konstante Temperatur wird aber immer sehr exakt gehalten, hier ein Screenshot beim Druck mit ABS:

Ich weiß nicht wieso, aber bei meinen letzten Testdruck ist kein Muster mehr aufgetreten, zumindest sehe ich keins. Das mag Zufall sein, vielleicht ist aber auch die Ursache von alleine verschwunden. Möglich wäre ja auch, dass die Linearführung gehakt hat und sie sich jetzt wieder eingeschliffen hat ... oder auf dem Riemen lag vielleicht ein Kunststoffspan, der sich jetzt gelöst hat ... wer weiß.

Jetzt ist mir aber noch ein neues Problem, oder sagen wir mal ein Makel meiner Konstruktion aufgefallen:

Ich habe das selbe Teil zwei mal gleichzeitig gedruckt, einmal auf dem Druckbett nahe an den Linearschienen, einmal auf der anderen Seite. Hier fällt leider auf, dass auf der linearschienenfernen Seite stärkeres Überschwingen an den Kanten (Ghosting) zu erkennen ist. Zudem habe ich festgestellt, dass abhängig von der Höhe des Z-Lifts bei Retractionen unterschiedlich starke Schwingungen auftreten: Bei 0,2 mm sind die Schwingungen sehr ausgeprägt, bei 0,4 mm deutlich weniger, bei 0,6 mm wieder deutlich mehr. Offensichtlich gerät der Tisch bei gewissen Verfahrwegen in Eigenresonanz.

Scheinbar ist die Z-Achse, obwohl sie komplett aus Aluminium gefertigt und mit 2 15er Linearschienen geführt wird, trotzdem zu elastisch. Das hätte ich wirklich nicht vermutet.

Ich werde daher noch versuchen, den Tisch sowohl in der Horizontalen als auch in der Vertikalen mit dicken Alu-Blechen zu versteifen.

Wenn natürlich die Elastizität in den Linearschienen begründet sein sollte, bringt alles Verstärken sowieso nichts...

Den neuen, direct-Mount-Extruder habe ich auch fertig konstruiert. Ich habe ihn so kompakt wie nur irgendwie möglich gehalten, damit er möglichst steif ist, leicht und ich keinen Bauraum verschenke.

Erst mal habe ich ihn mit fest montiertem Hotend konstruiert. Vielleicht finde ich aber doch noch einen Weg, auch beim direkten Extruder das Hotend in der Höhe motorisch zu steuern...

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 29. July 2016 08:05 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 19 |

Es könnten auch gut die Profile sein an denen die Linearführungen befestigt sind.

Hast du mal eine Messuhr oder noch besser ein Fühlhebelmessgerät an das Profil gepackt und vermessen wie stark es sich beim beschleunigen biegt?

Wenn das der Grund ist könntest du die Profile gegen Stahlprofile austauschen, welche du natürlich vorher überfräsen und Flachschleifen solltest falls du die Optionen dazu hast.

Sollte das nicht der Grund sein könnte es natürlich der Aufbau des Druckbetts selbst sein da weit weg von den Führungen natürlich schon ein ziemlicher Hebelarm wirkt.

Auch wenn es keine Kraft abkönnen muss reicht da ja schon unter Umständen die bewegte Masse.

Vielleicht tut es jeweils ein Knotenblech oder ein aluminium Profil welches du im Winkel zum stützen einbringst und ggf. setzt du dann die unteren Führungswagen etwas herab.

Das kostet natürlich Verfahrweg in Z aber könnte dein Problem mindern. Komplett eliminieren kann man es eh nicht, da hat die Physik etwas gegen.

Sind natürlich alles nur Mutmaßungen aber das mit dem vermessen würde ich dir auf jeden Fall empfehlen.

Gruß

Patrick

Hast du mal eine Messuhr oder noch besser ein Fühlhebelmessgerät an das Profil gepackt und vermessen wie stark es sich beim beschleunigen biegt?

Wenn das der Grund ist könntest du die Profile gegen Stahlprofile austauschen, welche du natürlich vorher überfräsen und Flachschleifen solltest falls du die Optionen dazu hast.

Sollte das nicht der Grund sein könnte es natürlich der Aufbau des Druckbetts selbst sein da weit weg von den Führungen natürlich schon ein ziemlicher Hebelarm wirkt.

Auch wenn es keine Kraft abkönnen muss reicht da ja schon unter Umständen die bewegte Masse.

Vielleicht tut es jeweils ein Knotenblech oder ein aluminium Profil welches du im Winkel zum stützen einbringst und ggf. setzt du dann die unteren Führungswagen etwas herab.

Das kostet natürlich Verfahrweg in Z aber könnte dein Problem mindern. Komplett eliminieren kann man es eh nicht, da hat die Physik etwas gegen.

Sind natürlich alles nur Mutmaßungen aber das mit dem vermessen würde ich dir auf jeden Fall empfehlen.

Gruß

Patrick

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 31. July 2016 16:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

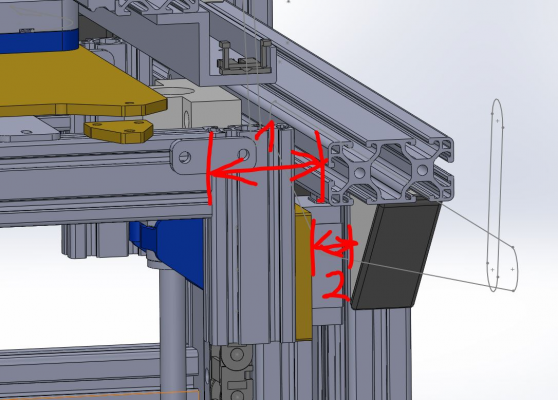

Ich habe leider kein spezielles Messwerkzeug zur Verfügung, lediglich einen digitalen Messschieber, aber DAMIT habe ich mal etwas herumgemessen:

Ich habe das Druckbett an der vorderen Kante geschätzte +-0,5 mm hoch - und runtergedrückt und dabei an mehreren Punkten zwischen Rahmen und Druckbett gemessen:

Der Abstand an Punkt 1 (obere Kante des 40x20er Profils) schwankt um etwa +-0,04 mm, der an Punkt 2 etwa +-0,01 mm.

Wenn ich an einer beliebigen Stelle an den Z-Träger (feingefräste Platte) zwischen den beiden Führungswagen den Abstand zum Rahmen messe, ist absolut keine Verwindung erkennbar.

Des Weiteren sieht man, wie sich der Spalt zwischen den beiden 90° zueinander verschraubten Alu-Profilen verändert, wenn man den Tisch belastet.

Aus all dem schlussfolgere ich erst mal folgendes:

- Der 40x40 - Alu - Winkel, der beide Profile verbindet, ist nicht steif genug und stellt einen Schwachpunkt dar

- Die Führungswagen selber sind scheinbar steif und verwinden sich bei Belastung nicht, zumindest nicht mit meinen Mitteln mess - oder sichtbar

- Die feingefräste, 8 mm starke Alu-Platte, welche die Führungswagen mit den Alu-Profilen verbindet, verwindet sich deutlich

Deswegen werde ich folgendes probieren:

Ich werde zunächts die Verbindung der beiden Profile mit kleinen Platten gegenüber vom Winkel verschrauben, sodass die Verbindung dort gestärkt wird.

Um den Tisch in der Horizontalen zu versteifen, werde ich die Profile untereinander mit einem Blech versteifen.

Die gefräste Aluplatte muss verstärkt werden. Ich dachte da an eine 20er Platte. Da sich die Torsionsbelastbarkeit um den 3. Exponent zur Breite des Trägers erhöht, müsste die Steifigkeit einer 20er Platte etwa 15 mal so groß sein wie bei einer 8er Platte.

Die Platte müsste nur in der Mitte, wo die KGS montiert wird, plan auf 8 mm Stärk abgefräst werden. Da muss sich erst noch jemand finden, der das für mich machen kann

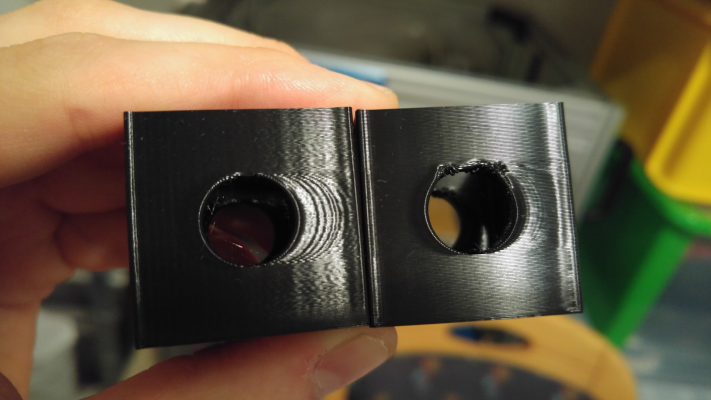

Heute hat auch einer der beiden Servos am den Hotends das zeitliche gesegnet: mitten im Druck fing der immer wieder an zu klackern, was nach und nach immer mehr wurde. Als der Druck fertig war, hat sich der Servo wie ein Zahnarztbohrer angehört, der Titan zerschneiden möchte ... Jetzt sitzt der Servo fest und lässt sich nicht mehr bewegen, die Motorwelle scheint festgebacken zu sein.

... Jetzt sitzt der Servo fest und lässt sich nicht mehr bewegen, die Motorwelle scheint festgebacken zu sein.

Ich vermute, dass der Servo zu warm geworden ist und sich dadurch der Getriebesitz im Motor verformt hat, sodass die Zähne nicht mehr ineinander greifen, sondern übereinander rutschen.

Der Servo war von Anfang an wärmer als sein Kollege, vielleicht spielte da auch noch ein Vorschaden mit rein. Zumindest bestätigt mich das in meiner Entscheidung, den Drucker auf einen Direct-Mount-Extruder umzubauen.

Morgen dürften endlich die fehlenden Teile zum Umbau auf den zweiten Y-Schrittmotor von Misumi kommen. Sobald der montiert ist, bin ich zumindest in Sachen Prozesssicherheit hoffentlich einen großen Schritt weiter. Danach geht´s mit den anderen Baustellen weiter.

Ich habe das Druckbett an der vorderen Kante geschätzte +-0,5 mm hoch - und runtergedrückt und dabei an mehreren Punkten zwischen Rahmen und Druckbett gemessen:

Der Abstand an Punkt 1 (obere Kante des 40x20er Profils) schwankt um etwa +-0,04 mm, der an Punkt 2 etwa +-0,01 mm.

Wenn ich an einer beliebigen Stelle an den Z-Träger (feingefräste Platte) zwischen den beiden Führungswagen den Abstand zum Rahmen messe, ist absolut keine Verwindung erkennbar.

Des Weiteren sieht man, wie sich der Spalt zwischen den beiden 90° zueinander verschraubten Alu-Profilen verändert, wenn man den Tisch belastet.

Aus all dem schlussfolgere ich erst mal folgendes:

- Der 40x40 - Alu - Winkel, der beide Profile verbindet, ist nicht steif genug und stellt einen Schwachpunkt dar

- Die Führungswagen selber sind scheinbar steif und verwinden sich bei Belastung nicht, zumindest nicht mit meinen Mitteln mess - oder sichtbar

- Die feingefräste, 8 mm starke Alu-Platte, welche die Führungswagen mit den Alu-Profilen verbindet, verwindet sich deutlich

Deswegen werde ich folgendes probieren:

Ich werde zunächts die Verbindung der beiden Profile mit kleinen Platten gegenüber vom Winkel verschrauben, sodass die Verbindung dort gestärkt wird.

Um den Tisch in der Horizontalen zu versteifen, werde ich die Profile untereinander mit einem Blech versteifen.

Die gefräste Aluplatte muss verstärkt werden. Ich dachte da an eine 20er Platte. Da sich die Torsionsbelastbarkeit um den 3. Exponent zur Breite des Trägers erhöht, müsste die Steifigkeit einer 20er Platte etwa 15 mal so groß sein wie bei einer 8er Platte.

Die Platte müsste nur in der Mitte, wo die KGS montiert wird, plan auf 8 mm Stärk abgefräst werden. Da muss sich erst noch jemand finden, der das für mich machen kann

Heute hat auch einer der beiden Servos am den Hotends das zeitliche gesegnet: mitten im Druck fing der immer wieder an zu klackern, was nach und nach immer mehr wurde. Als der Druck fertig war, hat sich der Servo wie ein Zahnarztbohrer angehört, der Titan zerschneiden möchte

... Jetzt sitzt der Servo fest und lässt sich nicht mehr bewegen, die Motorwelle scheint festgebacken zu sein.

... Jetzt sitzt der Servo fest und lässt sich nicht mehr bewegen, die Motorwelle scheint festgebacken zu sein.Ich vermute, dass der Servo zu warm geworden ist und sich dadurch der Getriebesitz im Motor verformt hat, sodass die Zähne nicht mehr ineinander greifen, sondern übereinander rutschen.

Der Servo war von Anfang an wärmer als sein Kollege, vielleicht spielte da auch noch ein Vorschaden mit rein. Zumindest bestätigt mich das in meiner Entscheidung, den Drucker auf einen Direct-Mount-Extruder umzubauen.

Morgen dürften endlich die fehlenden Teile zum Umbau auf den zweiten Y-Schrittmotor von Misumi kommen. Sobald der montiert ist, bin ich zumindest in Sachen Prozesssicherheit hoffentlich einen großen Schritt weiter. Danach geht´s mit den anderen Baustellen weiter.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 07. August 2016 08:00 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

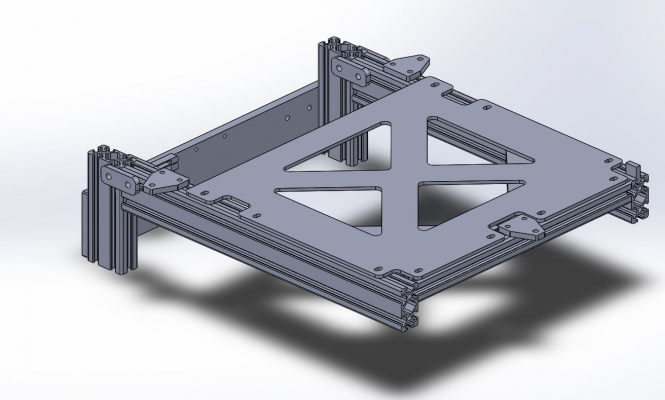

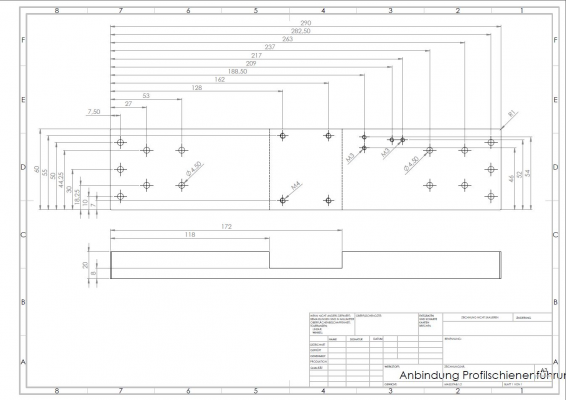

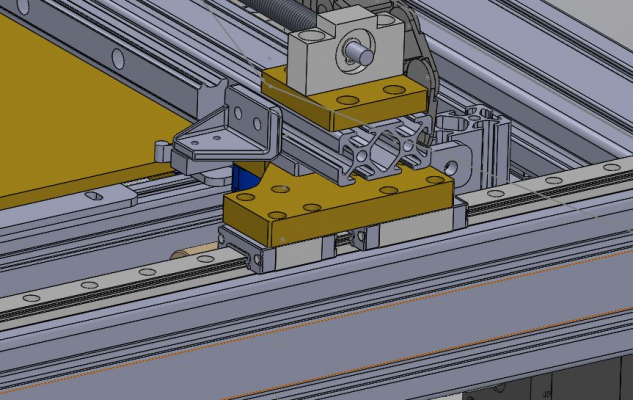

So, der verstärke Achsträger ist konstruiert:

Die PDF mit der Zeichnung und eine entsprechende STEP sind unten im Anhang.

Anstelle einer 8er Platte soll es jetzt einer 20er Platte richten.

Ich brauche jetzt nur noch jemanden, der das Teil für mich fräsen kann. Vor allem müssen etliche Löcher, teils mit Gewinde gebohrt und eine Planfläche für die Spindelmutter gefräst werden. Diese Fläche muss sehr eben und parallel zur gegenüberliegenden Fläche sein. Die Radien und Gewinde sind nicht unbeding erforderlich, die kann ich zur Not selber zerspanen.

Das Rohmaterial sollte eine eine Feingefräste Alu-Gussplatte sein, wie z.B HIER, damit sich beim Fräsen nichts verzieht.

Hat jemand eine Fräse im Keller stehen, die das schafft?

Angebote gerne per PM

Die PDF mit der Zeichnung und eine entsprechende STEP sind unten im Anhang.

Anstelle einer 8er Platte soll es jetzt einer 20er Platte richten.

Ich brauche jetzt nur noch jemanden, der das Teil für mich fräsen kann. Vor allem müssen etliche Löcher, teils mit Gewinde gebohrt und eine Planfläche für die Spindelmutter gefräst werden. Diese Fläche muss sehr eben und parallel zur gegenüberliegenden Fläche sein. Die Radien und Gewinde sind nicht unbeding erforderlich, die kann ich zur Not selber zerspanen.

Das Rohmaterial sollte eine eine Feingefräste Alu-Gussplatte sein, wie z.B HIER, damit sich beim Fräsen nichts verzieht.

Hat jemand eine Fräse im Keller stehen, die das schafft?

Angebote gerne per PM

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 07. August 2016 10:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Quote

Legion 2.3

Für mich sieht das wie eine zu ungleichmäßige Extrusion aus. Ich vermute, dass das ein Problem mit dem Bowden-Extruder ist.

Hallo!

Erstmal Hut ab - sehr cooler Entwurf der mein Bastelbudget auf jeden Fall sprengen würde

Zu deiner Oberfläche...

Wenn ich das richtig sehe hast du einen Bowden-Extruder ohne Untersetzung genommen, an dem der Vorschub direkt vom Motor kommt.

Mit sowas als Direktextruder hatte ich das gleiche Problem wie du, die Oberflächen waren nie wirklich schön und ich hatte systematisch strukturierte

Unebenheiten darin.

Das hat sich völlig gegeben, nachdem ich am Extruder mittels Untersetzung und Wechsel auf Motoren mit 400 Steps/Umdrehung experimentiert habe.

Seither sieht alles aus wie mit dem Haarlineal gezogen.

Falls du die Möglichkeit hast kannst du mal einen Bowden-Extruder mit Untersetzung versuchen und vergleichen.

Ich selber baue gerade an meinem Großdrucker was vergleichbares ein.

Es ist eine Mischung aus Cyborg Geared Bowden Extruder mit modifiziertem Grundkörper,

ergänzt durch die leiser und präziser laufenden Herringbone-Zahnräder.

Die Untersetzung ist 17:59 und mit 400 Schritten pro Umdrehung beträgt die theoretische Quantisierung etwas im Bereich von Nanolitern pro Schritt :-)

Auf keinen Fall aufgeben oder unterkriegen lassen!!

Gruß - 4of4

P.S.: Wenn ich VORHER gemerkt hätte, das du bereits auf Direktextruder umgestellt hast...

Naja - wer lesen kann ist klar im Vorteil :-)

2-mal bearbeitet. Zuletzt am 07.08.16 10:44.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 17. August 2016 11:06 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

So, mal wieder ein Update:

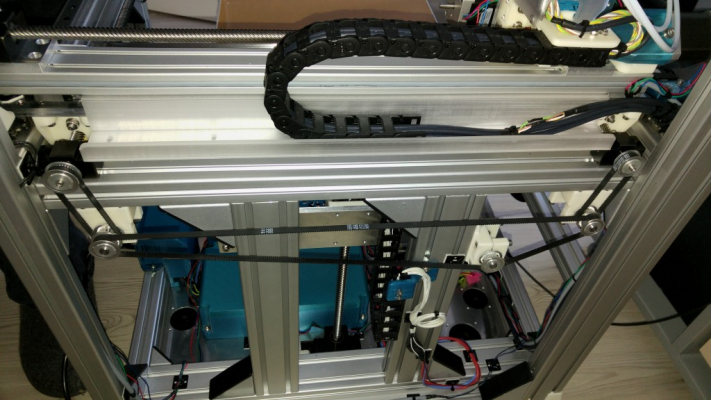

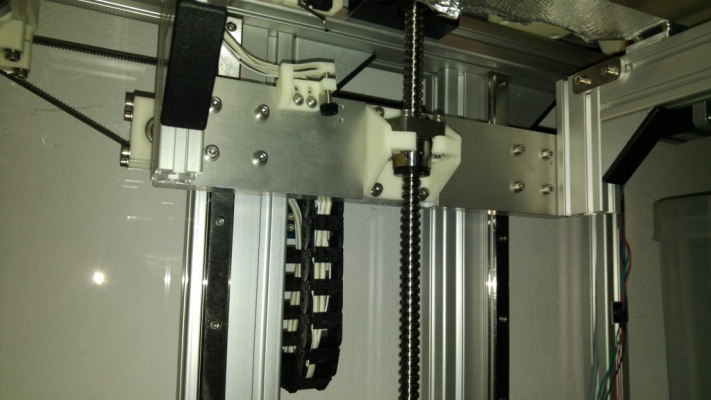

Die Teile von Misumi für den zweiten Y-Motor sind gekommen und eingebaut.

Jetzt hat die Y-Achse endlich genug Kraft, um sicher zu arbeiten. Ich habe ein Teil mit engmaschiger Hexagon-Füllung gedruckt, um die maximal mögliche Beschleunigung zu ermitteln. 4000 mm/s² waren noch möglich, bei 6000 mm/s² kam es zu Schrittverlusten. Aufgrund der recht hohen bewegten Masse wird der Drucker und alles im Umkreis dermaßen in Schwingung versetzt, dass ich erst mal alle Achsen zurück auf sichere 1000 mm/s² gestellt habe.

Die Motoren sind einmal jeweils mit einem kurzen Riemen mit der Spindel und mit einem langen Riemen untereinander verbunden. Ich hatte erst noch Bedenken, ob sich die beiden Motoren gegenseitig stören könnten. Das war zum Glück nicht der Fall.

Die 20mm-Aluplatte habe ich jetzt bei einen Dienstleister über Ebay-Kleinanzeigen in Auftrag gegeben. Diese sollte am 18.8 fertig werden. Vielleicht kommt sie diese Woche noch an. Hoffentlich habe ich damit dann die Z-Achse ausreichend versteift, dass ich kein oder zumindest deutlich weniger Ghosting habe.

Der Direkt-Extruder ist nun auch fertig und eingebaut. Wie erwartet habe ich bei PLA und bei PETG nun fast kein Stringing mehr, bei ABS hatte ich schon mit dem Bowden keine Probleme.

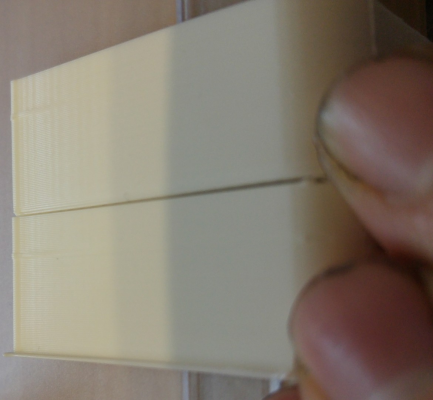

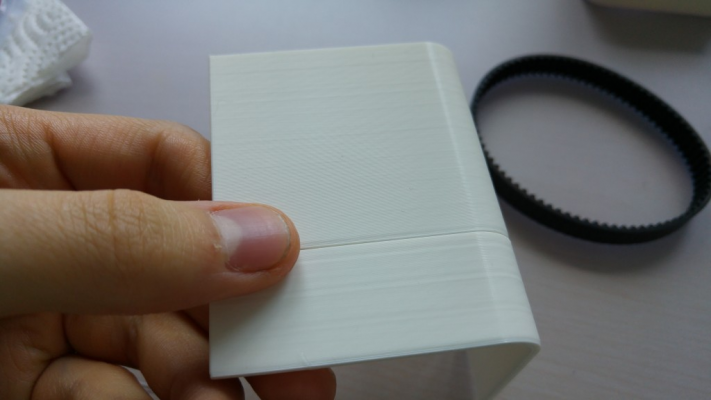

Bei einem ersten Testdruck stellte sich heraus, dass die Z-Wellen immer noch auftraten, daher habe ich den Zahnriemen (von Misumi) nun gegen einen original Gates-Powergrip-Riemen ausgetauscht und siehe da:

(Oben mit Gates-Riemen, unten Misumi)

Die Wellen sind in dieser Form nicht mehr da.

Ich habe langsam den Eindruck, dass die Riemen von Misumi generell nichts taugen . Die anderen Riemen waren auch alle von Misumi und an den Riemenscheiben sieht man jetzt schon, nach nur wenigen Dutzend Betriebsstunden, Gummiabrieb bzw. Staub. Bei meinem großen Drucker sind Gates-Riemen seit mehreren tausend Betriebsstunden eingesetzt, ohne Abrieb !!

. Die anderen Riemen waren auch alle von Misumi und an den Riemenscheiben sieht man jetzt schon, nach nur wenigen Dutzend Betriebsstunden, Gummiabrieb bzw. Staub. Bei meinem großen Drucker sind Gates-Riemen seit mehreren tausend Betriebsstunden eingesetzt, ohne Abrieb !!

Bei den Testteilen ist mir aber auch noch aufgefallen, dass diese ein rautenförmiges Muster gleichmäßig über die gesamte Fläche verteilt aufweisen (bei näherer Betrachtung viel mir auf, dass die Teile von meinem anderen Drucker ähnliche Merkmale aufweisen).

Auf dem Fotos ist das nur schwer zu erkennen, aber es verlaufen leichte Wellen etwa im 30°-Winkel zum Boden über die ganze Oberfläche. Vielleicht bin ich auch einfach nur zu penibel, aber irgendwie stört mich das...

Man könnte aber auch sagen: "It´s not a bug, it´s a feature"

Ich vermute, dass diese Wellen nur vom Extruder stammen könnten. Ich sehe 2 mögliche Ursachen:

- Die Wellen werden vom Schrittmotor hervorgerufen. Dieser dreht sich ja im Mikroschrittbetrieb nicht perfekt gleichmäßig, sondern hat einen periodischen Positionsfehler aufgrund des Rastmoments, der quasi Sinusförmig die Bewegung stört.

Der Motor an sich läuft sehr leise, daher denke ich, dass der Decay passt.

- Die MK8-Zahnräder am Extruder haben relativ tiefe Zähne, welche sich in das Filament schneiden. Dadurch entstehen kleine Kerben im Filament, die möglicherweise eine periodisch ungleichmäßige Extrusion bewirken.

Bei ersterem würde wohl ein hoch untersetztes Getriebe am Motor vermutlich helfen, da der Schrittmotor damit schneller dreht und sich der Positionsfehler weniger stark auf die absolute Position auswirkt. Ein zusätzliches Getriebe würde aber noch mehr Gewicht am Extruder bedeuten. Eine option wäre der Extruder von E3d (Titan) aber ich baue meine Extruder eigentlich lieber selbst und der Titan Extruder baut höher auf als meiner.

Die schnellste Lösung wäre ein Nema 17 mit 400 Schritten anstelle von 200 Schritten.

Bei letzterem würde ein Zahnrad mit feinerer Zahnung wie zum Beispiel DIESER HIER weiterhelfen.

Immer diese verdammten Feinheiten ...

Die Teile von Misumi für den zweiten Y-Motor sind gekommen und eingebaut.

Jetzt hat die Y-Achse endlich genug Kraft, um sicher zu arbeiten. Ich habe ein Teil mit engmaschiger Hexagon-Füllung gedruckt, um die maximal mögliche Beschleunigung zu ermitteln. 4000 mm/s² waren noch möglich, bei 6000 mm/s² kam es zu Schrittverlusten. Aufgrund der recht hohen bewegten Masse wird der Drucker und alles im Umkreis dermaßen in Schwingung versetzt, dass ich erst mal alle Achsen zurück auf sichere 1000 mm/s² gestellt habe.

Die Motoren sind einmal jeweils mit einem kurzen Riemen mit der Spindel und mit einem langen Riemen untereinander verbunden. Ich hatte erst noch Bedenken, ob sich die beiden Motoren gegenseitig stören könnten. Das war zum Glück nicht der Fall.

Die 20mm-Aluplatte habe ich jetzt bei einen Dienstleister über Ebay-Kleinanzeigen in Auftrag gegeben. Diese sollte am 18.8 fertig werden. Vielleicht kommt sie diese Woche noch an. Hoffentlich habe ich damit dann die Z-Achse ausreichend versteift, dass ich kein oder zumindest deutlich weniger Ghosting habe.

Der Direkt-Extruder ist nun auch fertig und eingebaut. Wie erwartet habe ich bei PLA und bei PETG nun fast kein Stringing mehr, bei ABS hatte ich schon mit dem Bowden keine Probleme.

Bei einem ersten Testdruck stellte sich heraus, dass die Z-Wellen immer noch auftraten, daher habe ich den Zahnriemen (von Misumi) nun gegen einen original Gates-Powergrip-Riemen ausgetauscht und siehe da:

(Oben mit Gates-Riemen, unten Misumi)

Die Wellen sind in dieser Form nicht mehr da.

Ich habe langsam den Eindruck, dass die Riemen von Misumi generell nichts taugen

. Die anderen Riemen waren auch alle von Misumi und an den Riemenscheiben sieht man jetzt schon, nach nur wenigen Dutzend Betriebsstunden, Gummiabrieb bzw. Staub. Bei meinem großen Drucker sind Gates-Riemen seit mehreren tausend Betriebsstunden eingesetzt, ohne Abrieb !!

. Die anderen Riemen waren auch alle von Misumi und an den Riemenscheiben sieht man jetzt schon, nach nur wenigen Dutzend Betriebsstunden, Gummiabrieb bzw. Staub. Bei meinem großen Drucker sind Gates-Riemen seit mehreren tausend Betriebsstunden eingesetzt, ohne Abrieb !!Bei den Testteilen ist mir aber auch noch aufgefallen, dass diese ein rautenförmiges Muster gleichmäßig über die gesamte Fläche verteilt aufweisen (bei näherer Betrachtung viel mir auf, dass die Teile von meinem anderen Drucker ähnliche Merkmale aufweisen).

Auf dem Fotos ist das nur schwer zu erkennen, aber es verlaufen leichte Wellen etwa im 30°-Winkel zum Boden über die ganze Oberfläche. Vielleicht bin ich auch einfach nur zu penibel, aber irgendwie stört mich das...

Man könnte aber auch sagen: "It´s not a bug, it´s a feature"

Ich vermute, dass diese Wellen nur vom Extruder stammen könnten. Ich sehe 2 mögliche Ursachen:

- Die Wellen werden vom Schrittmotor hervorgerufen. Dieser dreht sich ja im Mikroschrittbetrieb nicht perfekt gleichmäßig, sondern hat einen periodischen Positionsfehler aufgrund des Rastmoments, der quasi Sinusförmig die Bewegung stört.

Der Motor an sich läuft sehr leise, daher denke ich, dass der Decay passt.

- Die MK8-Zahnräder am Extruder haben relativ tiefe Zähne, welche sich in das Filament schneiden. Dadurch entstehen kleine Kerben im Filament, die möglicherweise eine periodisch ungleichmäßige Extrusion bewirken.

Bei ersterem würde wohl ein hoch untersetztes Getriebe am Motor vermutlich helfen, da der Schrittmotor damit schneller dreht und sich der Positionsfehler weniger stark auf die absolute Position auswirkt. Ein zusätzliches Getriebe würde aber noch mehr Gewicht am Extruder bedeuten. Eine option wäre der Extruder von E3d (Titan) aber ich baue meine Extruder eigentlich lieber selbst und der Titan Extruder baut höher auf als meiner.

Die schnellste Lösung wäre ein Nema 17 mit 400 Schritten anstelle von 200 Schritten.

Bei letzterem würde ein Zahnrad mit feinerer Zahnung wie zum Beispiel DIESER HIER weiterhelfen.

Immer diese verdammten Feinheiten ...

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 08. September 2016 15:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

Hast du mal gemessen, wieviel Längenausdehnung das Loslager der X-Achse auffängt? Würde mich interessieren, wieviel Zehntel da Unterschied sind zwischen "kalt" und "warm"... Also real, gerechnet werden es 2 Zehntel sein. Aber da Praxis und Theorie ja manchmal auseinander gehen...

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

Der 3D-Druck ist tot, lang lebe der 3D-Druck!

Schreibt mich nicht mehr an, ich hab das drucken an den Nagel gehängt.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 09. September 2016 08:00 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 09. September 2016 09:01 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 3.385 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 09. September 2016 09:48 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

das hatte ich mir auch schon überlegt, aber ich verwende bei diesem Drucker hochwertige Linearschinen und die laufen extrem leicht und können nach den Datenblättern jede für sich mehr als den ganzen Drucker als Last ab. Ich bin da momentan mehr am Überlegen ob die Uhrsache eine ungünstige Überlagerung der Zahnriemen ist, da diese Phänomen nur auftritt wenn eine Wandung im genau rechten Winkel gedruckt wird, aber damit weichen wir jetzt etwas vom Thema hier ab. Ich wollte damit nur sagen, daß es nicht unbedingt an einem pulsierenden Extruderantrieb liegen muß, auch weil gerade das beim Bowdenextruder durch den Bowden der etwas wie ein Windkessel bei einer Pumpe wirkt zumindest bei mir bei keinem meiner Drucker auftritt.

Was ich daber denke ist, daß es in diesem fall dazu zwei Möglichkeiten gibt.

Einmal wie angesprochen Temperaturschwankungen im Hotend, die nichtmal zum Thermistor gelangen müssen, sondern schon im Filament stattfinden können durch die wechselnden Fördergeschwindigkeiten und was ich bei meinem Spindeldrucker auch schon beobachtet habe, daß bei bestimmten Geschwindigkeiten Schwingungen (das Rubbeln, von dem ich mal geschrieben hatte) aufschauckeln. Diese konnte ich mehr oder weniger stark fühlen wenn man die Finger an die Lagerblöcke hielt. Das könnte man auch mit dem Effekt beschreiben, wenn man einen Bleistifft zwischen zwei Fingern hält und diesen langsam durch diese schiebt. Dabei ergibt sich bei gewissen Geschwindigkeiten ein Rubbeln, das mit zunehmenden Schieben hochfequenter wird bis es aufhört. Genaus kann es das auch geben wenn man etwas schneller bewegt und hört auf wenn man langsamer wird. Das habe ich reduziert, indem ich meine Spindeln schmiere, was bis heute auch nichts geschadet hat und diese so nebenbei auch leichter laufen, wie bei einem geschmierten Bleistift.

Aber das ist nur mal eine Idee zum Thema.

Ich kämpfe bei meinem Drucker mehr mit dem Hotend und Extruder als den Spindeln.

Was ich daber denke ist, daß es in diesem fall dazu zwei Möglichkeiten gibt.

Einmal wie angesprochen Temperaturschwankungen im Hotend, die nichtmal zum Thermistor gelangen müssen, sondern schon im Filament stattfinden können durch die wechselnden Fördergeschwindigkeiten und was ich bei meinem Spindeldrucker auch schon beobachtet habe, daß bei bestimmten Geschwindigkeiten Schwingungen (das Rubbeln, von dem ich mal geschrieben hatte) aufschauckeln. Diese konnte ich mehr oder weniger stark fühlen wenn man die Finger an die Lagerblöcke hielt. Das könnte man auch mit dem Effekt beschreiben, wenn man einen Bleistifft zwischen zwei Fingern hält und diesen langsam durch diese schiebt. Dabei ergibt sich bei gewissen Geschwindigkeiten ein Rubbeln, das mit zunehmenden Schieben hochfequenter wird bis es aufhört. Genaus kann es das auch geben wenn man etwas schneller bewegt und hört auf wenn man langsamer wird. Das habe ich reduziert, indem ich meine Spindeln schmiere, was bis heute auch nichts geschadet hat und diese so nebenbei auch leichter laufen, wie bei einem geschmierten Bleistift.

Aber das ist nur mal eine Idee zum Thema.

Ich kämpfe bei meinem Drucker mehr mit dem Hotend und Extruder als den Spindeln.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 09. September 2016 11:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ich habe diese Dinge auch schon beobachtet und schließe die Laufwagen aus. Bei mir tritt das Problem bei Achsparalellen Wänden nicht auf, sondern nur bei 45° Wänden (auf dem Cub44). Auf dem Delta habe ich das auch schon beobachtet.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 09. September 2016 16:20 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

Skimmy

Hast du mal gemessen, wieviel Längenausdehnung das Loslager der X-Achse auffängt? Würde mich interessieren, wieviel Zehntel da Unterschied sind zwischen "kalt" und "warm"... Also real, gerechnet werden es 2 Zehntel sein. Aber da Praxis und Theorie ja manchmal auseinander gehen...

Gemessen habe ich das nicht, auch nur errechnet.

Das Loslager habe ich inzwischen auch wieder ausgebaut, da diese kleinen Führungswagen viel zu weich sind und dadurch die ganze Y-Achse destabilisiert wurde.

Stattdessen habe ich eine ABS-Gleitschiene eingesetzt, die im Fall der Fälle hoffentlich die nötigen 1/10 mm aufnimmt. Getestet habe ich das bei hohen Temperaturen noch nicht, da der Drucker gerade im Einsatz ist.

Auf jeden Fall hat sich durch diese Änderung das Druckbild deutlich verbessert: Das Überschwingen der Achse, besonders auf der "Loslagerseite", ist deutlich weniger geworden.

Durch die einzelnen Mini-Linearschienenführungen ist die Y-Achse aber immer noch nicht so steif, wie ich es gerne hätte. Um die mangelnde Steifigkeit zu kompensieren, lasse ich gerade von Frank (Gonzohs) verstärkte Achsträger fräsen, an die ich die Laufwagen paarweise anbringe. Da ich am Extruder die Schienen nicht mehr brauchte, waren die Führungswagen ohnehin über. Ich hoffe, dass es was bringt.

Was dieses Wellenmuster angeht, bin ich inzwischen ziemlich sicher, dass es wie ich denke an den Vollschritten bzw. dem Rastmoment des Extruders und/oder den Riffeln durch das Extruderritzel liegt, da das Muster nur bei ganz geraden extrudierten Profilen (selber Querschnitt auf jeder Schicht) sichtbar wird und somit die übrigen Achsen raus sind. Ich denke nicht, dass es an der Temperatur liegt, da sich die Temperatur kaum so exakt und präzise wiederholend ändern kann, dass man so ein gleichmäßiges Muster erhält.

Die Spindeln scheinen so langsam doch irgendwie einzulaufen, subjektiv laufen sie nun leichter als zu Anfang.

@Edwin: Welchen Abstand haben die Wellen, die bei dir auftreten? Vielleicht ist ein verwendeter Zahnriemen nicht ganz in Ordnung. Wie gesagt habe ich z.B bei Misumi schlechte Erfahrungen mit den Riemen gemacht, unter Anderem sind nach dem Tausch auf Misumi-Riemen bei meinem größeren Drucker auch leichte Wellen aufgetreten. Inzwischen würde ich nur noch original Gates-Riemen verwenden.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 10. September 2016 04:17 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 897 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 15. September 2016 12:47 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 62 |

Toller Beitrag!

Lese hier seit geraumer Zeit still mit und bin wirklich beeindruckt ob der Agribie, mit der du hier zu Werke gehst!

Ich hätte noch eine Frage zu deinen Gewindespindeln der X-Achse:

Welchen Durchmesser und Steigung hast Du verwendet? Habe ich richtig gelesen: 12 mm x Steigung 10 mm?

Die Spindeln waren von Mitsui aber die NoBackslash-Gewindemuttern von Igus?

Gab es einen Grund, nicht beides aus einer Hand zu nehmen?

VG Reparator

Lese hier seit geraumer Zeit still mit und bin wirklich beeindruckt ob der Agribie, mit der du hier zu Werke gehst!

Ich hätte noch eine Frage zu deinen Gewindespindeln der X-Achse:

Welchen Durchmesser und Steigung hast Du verwendet? Habe ich richtig gelesen: 12 mm x Steigung 10 mm?

Die Spindeln waren von Mitsui aber die NoBackslash-Gewindemuttern von Igus?

Gab es einen Grund, nicht beides aus einer Hand zu nehmen?

VG Reparator

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 16. September 2016 13:05 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

@Edwin

Welchen Durchmesser bzw Zähnezahl haben deine Zahnräder? Wenn du z.B eine Zahnscheibe GT2 mit 18 Zähnen hast, entspricht das einem Wirkumfang von 36mm. Eine Umdrehung entspricht aber 25mm Translation durch die Steilgewindespindel, sodass ein Zahnabstand von 2 mm durch die Spindel einem Weg von 1,39mm entspricht (Übersetzung 1:1,44), dadurch tritt ein durch den Riemen verursachtes Muster nicht unbedingt exakt mit dem Zahnabstand auf.

@Reperator

Ich habe für die X - und Y-Achse Spindeln und Muttern mit 10mm Durchmesser und 25mm/U Steigung von Igus verwendet (DIESE HIER ).

Die Steilgewindemuttern - und Spindeln von Igus und Misumi sind nicht untereinander kompatibel, da die Igus-Steilgewindespindeln meineswissens keiner DIN-Norm entsprechen.

Die Spindel der Z-Achse ist dagegen von Misumi (Kugelumlaufspindel mit minimalem Umkehrspiel, 5mm Steigung), da ich mit Trapezgewinden an der Z-Achse nicht die besten Erfahrungen gemacht habe und hier einen spielfreien Antrieb ausprobieren wollte.

Misumi bietet auch Steilgewinde an (20mm/U Steigung bei 15mm Spindeldurchmesser), diese sind aber etwa doppelt so teuer wie die Igus-Lösung. Außerdem hatte ich vor dem Bau meines Druckers noch nie eine Kugelumlaufspindel in der Hand und hatte keine Ahnung, wie sich diese bezüglich Leichtgängigkeit und Einbautoleranzen verhalten. Wenn ich von Anfang an auf allen Achsen nur auf KGS gesetzt hätte, wären mir vielleicht einige Probleme erspart geblieben.

Inzwischen laufen die Igus-Spindeln ganz gut, ich bin aber auf die Langzeittauglichkeit gespannt.

Der verstärkte Z-Achsenträger ist inzwischen angekommen und eingebaut:

Leider hat dieser kaum Besserung gebracht, die Z-Achse wurde nicht nennenswert stabiler. Es scheint, als wären tatsächlich die Linearschienenführungen die Schwachstellen. Ich denke, dass ich die Auswirkungen, also die Wellen beim Layerwechsel, durch Tuning der Retracteinstellungen und Achsparameter (Beschleunigung, Jerk der Z-Achse) aber noch weiter reduzieren kann. Weiter investieren werde ich hier nicht, ich müsste für eine weitere Verbesserung beide Linearschienen und Laufwagen austauschen, da die Misumi-Laufwagen nicht untereinander austauschbar sind und zusätzlich nochmal einen neuen Achsträger fräsen lassen.

Ich habe das Tablet nun voll in den Drucker integriert und mit einem schönen Rahmen mit beleuchteter USB-Buchse am Rahmen befestigt.

Erfreulicherweise läuft Repetier-Server sehr stabil und ich hatte Softwarebedingt noch keinen einzigen Druckabbruch, wobei ich schon Drucke mit >24h Dauer hinter mir habe. Einzig Windows 10 und seine erzwungenen Updates haben mir das Tablet über Nacht während eines Drucks neu gestartet. Inzwischen habe ich einfach W-Lan deaktivert, sodass ich hier keine Überraschungen mehr habe.

Welchen Durchmesser bzw Zähnezahl haben deine Zahnräder? Wenn du z.B eine Zahnscheibe GT2 mit 18 Zähnen hast, entspricht das einem Wirkumfang von 36mm. Eine Umdrehung entspricht aber 25mm Translation durch die Steilgewindespindel, sodass ein Zahnabstand von 2 mm durch die Spindel einem Weg von 1,39mm entspricht (Übersetzung 1:1,44), dadurch tritt ein durch den Riemen verursachtes Muster nicht unbedingt exakt mit dem Zahnabstand auf.

@Reperator

Ich habe für die X - und Y-Achse Spindeln und Muttern mit 10mm Durchmesser und 25mm/U Steigung von Igus verwendet (DIESE HIER ).

Die Steilgewindemuttern - und Spindeln von Igus und Misumi sind nicht untereinander kompatibel, da die Igus-Steilgewindespindeln meineswissens keiner DIN-Norm entsprechen.

Die Spindel der Z-Achse ist dagegen von Misumi (Kugelumlaufspindel mit minimalem Umkehrspiel, 5mm Steigung), da ich mit Trapezgewinden an der Z-Achse nicht die besten Erfahrungen gemacht habe und hier einen spielfreien Antrieb ausprobieren wollte.

Misumi bietet auch Steilgewinde an (20mm/U Steigung bei 15mm Spindeldurchmesser), diese sind aber etwa doppelt so teuer wie die Igus-Lösung. Außerdem hatte ich vor dem Bau meines Druckers noch nie eine Kugelumlaufspindel in der Hand und hatte keine Ahnung, wie sich diese bezüglich Leichtgängigkeit und Einbautoleranzen verhalten. Wenn ich von Anfang an auf allen Achsen nur auf KGS gesetzt hätte, wären mir vielleicht einige Probleme erspart geblieben.

Inzwischen laufen die Igus-Spindeln ganz gut, ich bin aber auf die Langzeittauglichkeit gespannt.

Der verstärkte Z-Achsenträger ist inzwischen angekommen und eingebaut:

Leider hat dieser kaum Besserung gebracht, die Z-Achse wurde nicht nennenswert stabiler. Es scheint, als wären tatsächlich die Linearschienenführungen die Schwachstellen. Ich denke, dass ich die Auswirkungen, also die Wellen beim Layerwechsel, durch Tuning der Retracteinstellungen und Achsparameter (Beschleunigung, Jerk der Z-Achse) aber noch weiter reduzieren kann. Weiter investieren werde ich hier nicht, ich müsste für eine weitere Verbesserung beide Linearschienen und Laufwagen austauschen, da die Misumi-Laufwagen nicht untereinander austauschbar sind und zusätzlich nochmal einen neuen Achsträger fräsen lassen.

Ich habe das Tablet nun voll in den Drucker integriert und mit einem schönen Rahmen mit beleuchteter USB-Buchse am Rahmen befestigt.

Erfreulicherweise läuft Repetier-Server sehr stabil und ich hatte Softwarebedingt noch keinen einzigen Druckabbruch, wobei ich schon Drucke mit >24h Dauer hinter mir habe. Einzig Windows 10 und seine erzwungenen Updates haben mir das Tablet über Nacht während eines Drucks neu gestartet. Inzwischen habe ich einfach W-Lan deaktivert, sodass ich hier keine Überraschungen mehr habe.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 01. October 2016 05:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Inzwischen habe ich die Verstärkungen für die Y-Achse eingebaut, sodass sie nun von insgesamt 4 Laufwagen getragen wird.

Zum testen des Schwingverhaltens der Achsen habe ich einen Testdruck gemacht:

Geschwindigkeit: 90mm/s - 36mm/s (innen nach außen)

Beschleunigung: X:1000mm/s², Y:700mm/s²

Die Fotos zeigen den direkten Vergleich zwischen meinem älteren, großen Drucker (links) und dem Crossdrive (rechts)

Das Ergebnis ist zwar erstmal nicht schlecht (Die Kühlung beim Crossdrive ist scheinbar noch nicht ganz optimal, dagegen helfen hoffentlich ein paar Silikonsöckchen).

Wenn ich mir allerdings ansehe, was andere Leute hier im Forum mit viel weniger Aufwand mit deutlich höheren Beschleunigungswerten schaffen, wird mir echt schlecht.

Die Konstruktion ist schon sehr steif, alles ist spielfrei, alle Riemen sind kurz und gespannt, der Antrieb ist durch die Spindeln optimal übersetzt, trotzdem ist das Ergebnis damit verglichen einfach scheiße!

Vielleicht sollte ich es wirklich einfach sein lassen und keine Drucker mehr bauen...

Zum testen des Schwingverhaltens der Achsen habe ich einen Testdruck gemacht:

Geschwindigkeit: 90mm/s - 36mm/s (innen nach außen)

Beschleunigung: X:1000mm/s², Y:700mm/s²

Die Fotos zeigen den direkten Vergleich zwischen meinem älteren, großen Drucker (links) und dem Crossdrive (rechts)

Das Ergebnis ist zwar erstmal nicht schlecht (Die Kühlung beim Crossdrive ist scheinbar noch nicht ganz optimal, dagegen helfen hoffentlich ein paar Silikonsöckchen).

Wenn ich mir allerdings ansehe, was andere Leute hier im Forum mit viel weniger Aufwand mit deutlich höheren Beschleunigungswerten schaffen, wird mir echt schlecht.

Die Konstruktion ist schon sehr steif, alles ist spielfrei, alle Riemen sind kurz und gespannt, der Antrieb ist durch die Spindeln optimal übersetzt, trotzdem ist das Ergebnis damit verglichen einfach scheiße!

Vielleicht sollte ich es wirklich einfach sein lassen und keine Drucker mehr bauen...

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 01. October 2016 11:58 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Uui, das Gefühl kenne ich! Leider läuft es wirklich nie so wie gedacht, ich kann nur sagen bleib einfach dran! Wenn Achsen und Aufbau genau sind, schau dir nochmal alles vom extruder an......oder geh erstmal das lange Wochenende feiern !

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 02. October 2016 06:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Ich bin mir recht sicher zu wissen, wo das Problem liegt: Im vergleich zu vielen anderen Projekten, die einen einzelnen Bowden-Extruder verwenden, habe ich zwei direkte Extruder, die mitgeschleppt werden müssen. Diese zusätzliche Gewicht belasten die Führungen und die Motoren, wobei alle im Kraftfluss liegenden Komponenten zum Schwingen beitragen:

- Nema 17 Motor 0,9° 44Ncm

->Motoren sind nicht übermäßig stark bemessen, dadurch wirken sie durch die vergleichsweise hohe Masse wie magnetische Federn, die bei Laständerung schwingen.

Die einzige Möglichkeit zur Besserung wären deutlich stärke Motoren (mindestens Nema 23), die durch das höhere Haltemoment bzw höhere magnetische Federrate weniger mitschwingen. Das wiederum ginge nur mit größeren, externen Treibern, die mehr Strom liefern können als die RAPS128 oder RRDs, für die aber wiederum kein Platz da ist, also keine Option.

- Zahnriemen

->Die Zahnriemen sind gerade so stark gespannt, dass sich die Spindeln nicht übermäßig verbiegen. Aufgrund der kurzen Riemenlänge denke ich nicht, dass diese einen großen Einfluss haben.

- Spindeln

->Die Spindeln tordieren sich im schlimmsten Fall um ca 0,5°, was 0,035mm Translation entspricht. Das dürfte also nicht viel beitragen

- Führungen

->Von den Profilschienenführungen von Misumi bin ich insgesamt schon etwas enttäuscht. Es ist gut möglich, dass durch die mangelnde Steifigkeit der Schienen das Schwingen begünstigt wird.

Alle Schienen gegen ordentliche Hiwin-Exemplare auszutauschen oder stärkere Schienen einzubauen wäre extrem kostspielig und aufwändig.

Die Wurzel allen Übels dürfte wohl im Gewicht des Extruders liegen. Einen Bowden-Extruder hatte ich ja zu Anfang vorgesehen und eingebaut, damit hatte ich aber jede Menge Probleme, wie ich hier schon dokumentiert habe. Besonders das Stringing bei PLA und allgemein die Elastizität des Bowdens an sich waren hier das Problem. Mit einem direkten Extruder habe ich bezüglich der Vielseitigkeit und Druckqualität viele Vorteile, die ich mir nicht wieder verspielen möchte.

Das einzige, was mir hierzu noch einfallen würde, wäre der Wechsel auf den Titan-Extruder von E3d. Laut Toms Review könnte ich damit pro Extruder knapp 400 Gramm +- einsparen.

Problematisch bei dem Extruder ist, dass das Hotend komplett fixiert wird. Ich brauche aufgrund meines Dual-Extruders aber die Möglichkeit, beide Hotends individuell in der Höhe zu verstellen. Man kann das mit Langlöchern lösen, dann besteht bei jedem Verstellen aber die Gefahr, dass man den Extruder nicht genau rechtwinklig verschraubt und das Hotend damit schief sitzt.

Idealerweise würde ich den Original-Titanextruder ensprechen modifizieren, damit das Hotend in der Höhe verschoben werden kann.

Blöderweise gibt E3d die Konstruktionsdaten (Technische Zeichnungen, CAD-Daten) vom Extruder nicht frei, das heißt, ich müsste alles genau Abmessen, was garnicht so einfach ist, und dann eine neue Version drucken, die dann auch noch so passgenau ist, dass das Getriebe noch spielfrei funktioniert.

Alles nicht so einfach...

- Nema 17 Motor 0,9° 44Ncm

->Motoren sind nicht übermäßig stark bemessen, dadurch wirken sie durch die vergleichsweise hohe Masse wie magnetische Federn, die bei Laständerung schwingen.

Die einzige Möglichkeit zur Besserung wären deutlich stärke Motoren (mindestens Nema 23), die durch das höhere Haltemoment bzw höhere magnetische Federrate weniger mitschwingen. Das wiederum ginge nur mit größeren, externen Treibern, die mehr Strom liefern können als die RAPS128 oder RRDs, für die aber wiederum kein Platz da ist, also keine Option.

- Zahnriemen

->Die Zahnriemen sind gerade so stark gespannt, dass sich die Spindeln nicht übermäßig verbiegen. Aufgrund der kurzen Riemenlänge denke ich nicht, dass diese einen großen Einfluss haben.

- Spindeln

->Die Spindeln tordieren sich im schlimmsten Fall um ca 0,5°, was 0,035mm Translation entspricht. Das dürfte also nicht viel beitragen

- Führungen

->Von den Profilschienenführungen von Misumi bin ich insgesamt schon etwas enttäuscht. Es ist gut möglich, dass durch die mangelnde Steifigkeit der Schienen das Schwingen begünstigt wird.

Alle Schienen gegen ordentliche Hiwin-Exemplare auszutauschen oder stärkere Schienen einzubauen wäre extrem kostspielig und aufwändig.

Die Wurzel allen Übels dürfte wohl im Gewicht des Extruders liegen. Einen Bowden-Extruder hatte ich ja zu Anfang vorgesehen und eingebaut, damit hatte ich aber jede Menge Probleme, wie ich hier schon dokumentiert habe. Besonders das Stringing bei PLA und allgemein die Elastizität des Bowdens an sich waren hier das Problem. Mit einem direkten Extruder habe ich bezüglich der Vielseitigkeit und Druckqualität viele Vorteile, die ich mir nicht wieder verspielen möchte.

Das einzige, was mir hierzu noch einfallen würde, wäre der Wechsel auf den Titan-Extruder von E3d. Laut Toms Review könnte ich damit pro Extruder knapp 400 Gramm +- einsparen.

Problematisch bei dem Extruder ist, dass das Hotend komplett fixiert wird. Ich brauche aufgrund meines Dual-Extruders aber die Möglichkeit, beide Hotends individuell in der Höhe zu verstellen. Man kann das mit Langlöchern lösen, dann besteht bei jedem Verstellen aber die Gefahr, dass man den Extruder nicht genau rechtwinklig verschraubt und das Hotend damit schief sitzt.

Idealerweise würde ich den Original-Titanextruder ensprechen modifizieren, damit das Hotend in der Höhe verschoben werden kann.

Blöderweise gibt E3d die Konstruktionsdaten (Technische Zeichnungen, CAD-Daten) vom Extruder nicht frei, das heißt, ich müsste alles genau Abmessen, was garnicht so einfach ist, und dann eine neue Version drucken, die dann auch noch so passgenau ist, dass das Getriebe noch spielfrei funktioniert.

Alles nicht so einfach...

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 02. October 2016 08:13 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Besteht denn die Möglichkeit, dass die Gewindespindeln achsiales Spiel haben. Vielleicht mal mit der Messuhr an den Schlitten gehen und den in beide Richtungen drücken.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Besteht denn die Möglichkeit, dass die Gewindespindeln achsiales Spiel haben. Vielleicht mal mit der Messuhr an den Schlitten gehen und den in beide Richtungen drücken.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 02. October 2016 17:48 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Hey,

"Die Wurzel allen Übels dürfte wohl im Gewicht des Extruders liegen. Einen Bowden-Extruder hatte ich ja zu Anfang vorgesehen und eingebaut, damit hatte ich aber jede Menge Probleme, wie ich hier schon dokumentiert habe. Besonders das Stringing bei PLA und allgemein die Elastizität des Bowdens an sich waren hier das Problem. Mit einem direkten Extruder habe ich bezüglich der Vielseitigkeit und Druckqualität viele Vorteile, die ich mir nicht wieder verspielen möchte. "

Wenn du das Gewicht der Extruder als Übeltäter siehst, nimm doch einfach einen funktionierenden Bowden von einem Forum User. Einfach mal ausprobieren, ob das die lage verbessert. Reicht ja auch erstmal nur ein Hotend! Wenn das dann auch keine verbesserung im Druckergebniss bringt, vielleicht ein ganz anderer Direktextruder? Stringing hatte ich auch schon bei einem Direktextruder, das muss nicht nur am Extruder liegen.

Deine Einstellungen im Slicer wären vielleicht auch noch interessant.

Ich persönlich finde den Titanextruder vone E3D nicht so gut, ist mir zuviel Plastik für das Geld.

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

"Die Wurzel allen Übels dürfte wohl im Gewicht des Extruders liegen. Einen Bowden-Extruder hatte ich ja zu Anfang vorgesehen und eingebaut, damit hatte ich aber jede Menge Probleme, wie ich hier schon dokumentiert habe. Besonders das Stringing bei PLA und allgemein die Elastizität des Bowdens an sich waren hier das Problem. Mit einem direkten Extruder habe ich bezüglich der Vielseitigkeit und Druckqualität viele Vorteile, die ich mir nicht wieder verspielen möchte. "

Wenn du das Gewicht der Extruder als Übeltäter siehst, nimm doch einfach einen funktionierenden Bowden von einem Forum User. Einfach mal ausprobieren, ob das die lage verbessert. Reicht ja auch erstmal nur ein Hotend! Wenn das dann auch keine verbesserung im Druckergebniss bringt, vielleicht ein ganz anderer Direktextruder? Stringing hatte ich auch schon bei einem Direktextruder, das muss nicht nur am Extruder liegen.

Deine Einstellungen im Slicer wären vielleicht auch noch interessant.

Ich persönlich finde den Titanextruder vone E3D nicht so gut, ist mir zuviel Plastik für das Geld.

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. October 2016 05:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 129 |

Lustig. Ich finde den Titan von E3D extrem gut, auch für das Geld. hatte schon mal einen Fullmetal von einem Deutschen hersteller, der war teuerer und schlechter!

Den gibt es übrigens auch schon als China Klon, was auch anständig funktioniert.

@Legion2.3 :

Nicht aufgeben, durcharbeiten! Versuch mal wieder ein wenig abzuspecken. BZGL deines Stringings mit Bowden, es gibt zumindest für Marlin "AUtotemp", da wird die extruder temperatur der Druckgeschwindigkeit angepasst. vll hilft dir das - das er bei großen schnellen Teilen nicht blockiert, aber weniger stringing hat!

LG

Postskript: Und da du ja mechanisch ganz fit bist, überlege dir einen "flying extruder" zu bauen, dann ist der bowden sehr viel kürzer...

1-mal bearbeitet. Zuletzt am 03.10.16 05:07.

Den gibt es übrigens auch schon als China Klon, was auch anständig funktioniert.

@Legion2.3 :

Nicht aufgeben, durcharbeiten! Versuch mal wieder ein wenig abzuspecken. BZGL deines Stringings mit Bowden, es gibt zumindest für Marlin "AUtotemp", da wird die extruder temperatur der Druckgeschwindigkeit angepasst. vll hilft dir das - das er bei großen schnellen Teilen nicht blockiert, aber weniger stringing hat!

LG

Postskript: Und da du ja mechanisch ganz fit bist, überlege dir einen "flying extruder" zu bauen, dann ist der bowden sehr viel kürzer...

1-mal bearbeitet. Zuletzt am 03.10.16 05:07.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. October 2016 06:09 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Die Spindeln habe ich gerade überprüft: 2 der 3 waren soweit ich das beurteilen kann spielfrei, eine hatte minimales radiales Spiel (axiales Spiel konnte ich auch hier nicht feststellen), die habe ich von Hand etwas nachgestellt.

Noch strammer kann ich die Spindeln nicht einstellen, da sie sonst zu schwergängig werden.

Einen Bowden-Extruder hatte ich wie gesagt vorher eingebaut und vieles versucht, um ihn ordentlich ans Laufen zu bekommen.

Hotend: E3d V6 1,75mm

Retraction getestet von 2,5 - 8 mm bei 100mm/s, immer Stringing

Bei sehr niedrigen Temperaturen (205°C) wurde das Stringing bei kleinen "Inseln" weniger, aber dafür hat der Extruder bei schnellen Extrudieren (90mm/s) dann gestockt. (ABS konnte ich mit dem Bowden ohne Probleme ohne Stringing drucken)

Coasting hatte ich auch schon probiert, ohne nennenswerten Erfolg.

Antihaft-Beschichtete Düse getestet, auch kaum Besserung.

Als Filament verwende ich seit Jahren Innofil3d PLA. Damit hatte ich noch nie Probleme bezüglich des Durchmessers, der Stabilität oder der Farbkonsistens, anders als bei einigen anderen Herstellern, die ich schon getestet habe.

Da ich meine Drucker vor Allem für Aufträge nutze, bin ich darauf angewiesen, dass diese unbeaufsichtigt auch mehrere Tage hinweg nonstop ohne Probleme funktionieren, was mit dem E3d und Innofil bisher gut funktioniert.

Im Prinzip habe ich alle Tipps und Tricks, die ich in allen möglichen Foren zum Thema Bowden gefunden habe, angewendet, ohne Erfolg.

Deswegen weis ich nicht wirklich, an welchen Stellschrauben ich noch hätte drehen können und bevor ich hier nicht einen Lösungsansatz habe, mache ich nicht wieder so einen großen Umbau.

Ich bin es irgendwie auch leid, immer mehr Zeit, Geld und Energie hier rein zu stecken, ohne Aussicht auf Besserung.

Für einen fliegenden Extruder fehlt mir in der Höhe der Platz.

Marlin´s Autotemp wird denke ich nicht viel helfen, da beim von Simplify3d generierten G-Code bei jedem Perimeter die Geschwindigkeit variiert (innen schneller, außen langsamer), und so schnell kann sich die Temperatur nicht einstellen, besonders bei filigranen Drucken.

Noch strammer kann ich die Spindeln nicht einstellen, da sie sonst zu schwergängig werden.

Einen Bowden-Extruder hatte ich wie gesagt vorher eingebaut und vieles versucht, um ihn ordentlich ans Laufen zu bekommen.

Hotend: E3d V6 1,75mm

Retraction getestet von 2,5 - 8 mm bei 100mm/s, immer Stringing

Bei sehr niedrigen Temperaturen (205°C) wurde das Stringing bei kleinen "Inseln" weniger, aber dafür hat der Extruder bei schnellen Extrudieren (90mm/s) dann gestockt. (ABS konnte ich mit dem Bowden ohne Probleme ohne Stringing drucken)

Coasting hatte ich auch schon probiert, ohne nennenswerten Erfolg.

Antihaft-Beschichtete Düse getestet, auch kaum Besserung.

Als Filament verwende ich seit Jahren Innofil3d PLA. Damit hatte ich noch nie Probleme bezüglich des Durchmessers, der Stabilität oder der Farbkonsistens, anders als bei einigen anderen Herstellern, die ich schon getestet habe.

Da ich meine Drucker vor Allem für Aufträge nutze, bin ich darauf angewiesen, dass diese unbeaufsichtigt auch mehrere Tage hinweg nonstop ohne Probleme funktionieren, was mit dem E3d und Innofil bisher gut funktioniert.

Im Prinzip habe ich alle Tipps und Tricks, die ich in allen möglichen Foren zum Thema Bowden gefunden habe, angewendet, ohne Erfolg.

Deswegen weis ich nicht wirklich, an welchen Stellschrauben ich noch hätte drehen können und bevor ich hier nicht einen Lösungsansatz habe, mache ich nicht wieder so einen großen Umbau.

Ich bin es irgendwie auch leid, immer mehr Zeit, Geld und Energie hier rein zu stecken, ohne Aussicht auf Besserung.

Für einen fliegenden Extruder fehlt mir in der Höhe der Platz.

Marlin´s Autotemp wird denke ich nicht viel helfen, da beim von Simplify3d generierten G-Code bei jedem Perimeter die Geschwindigkeit variiert (innen schneller, außen langsamer), und so schnell kann sich die Temperatur nicht einstellen, besonders bei filigranen Drucken.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. October 2016 06:33 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Hast du 3d Druck Freaks in deiner nähe? Denke das du so weiter kommst! Würde ich mal probieren.... ansonsten alles verkaufen .....

Du brauchst schnell Ergebnisse wenn du Aufträge hast, Kauf einen funktionierenden fertigen Drucker.

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

Du brauchst schnell Ergebnisse wenn du Aufträge hast, Kauf einen funktionierenden fertigen Drucker.

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. October 2016 06:47 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 332 |

Hi,

schade dass das Ergebnis nicht passt, wirklich ein schönes Projekt.

Wenn du sagst dass du bei einem Titan grundsätzlich eh noch einmal viel anpassen müsstest, könntest du natürlich auch überlegen selbst einen entsprechenden Extruder zu entwerfen.

Es geht ja in erster Linie um die Untersetzung um einen entsprechend kleinen Stepper verwenden zu können, passende Zahnräder sollten sich doch bei Mädler, Veroma oder einem anderen Modellbauhändler finden.

Grundsätzlich hätte ich ein bisschen die Linearführungen im verdacht, da du ja zuvor bereits geschrieben hast, dass diese deutlich mehr Spiel als erwartet haben,

aber es ist mit Sicherheit hilfreich wenn du 500- 600g weniger spazieren fährst.

Grüße, Sven

schade dass das Ergebnis nicht passt, wirklich ein schönes Projekt.

Wenn du sagst dass du bei einem Titan grundsätzlich eh noch einmal viel anpassen müsstest, könntest du natürlich auch überlegen selbst einen entsprechenden Extruder zu entwerfen.

Es geht ja in erster Linie um die Untersetzung um einen entsprechend kleinen Stepper verwenden zu können, passende Zahnräder sollten sich doch bei Mädler, Veroma oder einem anderen Modellbauhändler finden.

Grundsätzlich hätte ich ein bisschen die Linearführungen im verdacht, da du ja zuvor bereits geschrieben hast, dass diese deutlich mehr Spiel als erwartet haben,

aber es ist mit Sicherheit hilfreich wenn du 500- 600g weniger spazieren fährst.

Grüße, Sven

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. October 2016 08:32 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

palim

Hast du 3d Druck Freaks in deiner nähe?

Ich weiß nicht, wohnt jemand von euch in der Nähe von Bad Laer, Niedersachsen?

Quote

palim

Würde ich mal probieren.... ansonsten alles verkaufen .....

Du brauchst schnell Ergebnisse wenn du Aufträge hast, Kauf einen funktionierenden fertigen Drucker.

Mein erster Drucker war ein fertiger, bzw ein Bausatz: Der Felix 3.0.

Laut allen Tests und Meinungen sollten das ein sehr guter Drucker mit sehr gutem Druckergebnissen sein... Tatsächlich sind meine beiden Eigenbauten dem Felix in quasi jeder hinsicht überlegen, was Zuverlässigkeit, Druckqualität und Geschwindigkeit sowie Maßhaltigkeit angeht.

Der Felix druckt erst mal leicht schief (bedingt durch den Aufbau, es werden einfach 2 gesägte Alu-Profile zu 90° auf Stoß verschraubt, da kann man nichts ausrichten), die Mechanik ist nicht wirklich steif, alles an dem Drucker ist proprietär, man ist bei Ersatzteilen (besonders beim Hotend) also auf den Hersteller angewiesen, und, und, und...

Mir würde jetzt spontan auch kein Fertigdrucker mit dem Bauraum einfallen, der einen stabileren Eindruck macht.

Die allermeisten Drucker sind mit Führungsstangen und nicht mal mit Profilschienenführungen aufgebaut.

Ich habe jetzt endlich auch mal einen Benchy gedruckt, 90mm/s Innen und 40% davon bei den äußeren Perimetern:

Vielleicht muss man sich doch irgendwann mal mit dem Erreichten zufrieden geben, sonst bastelt man ewig an der selben Baustelle weiter.

1-mal bearbeitet. Zuletzt am 03.10.16 08:35.

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 03. October 2016 12:59 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 156 |

|

Re: Projekt "Crossdrive", spindelgetriebene Eigententwicklung 04. October 2016 02:55 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.012 |

Moin,

sieht doch gut aus, besser geht´s doch kaum.

Das Böötchen ist auch extrem anspruchsvoll vor allem was die Kühlung bei einigen Filamenten angeht.

Mit PETG oder Greentech bekomme ich das nur langsamer so gut hin.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

sieht doch gut aus, besser geht´s doch kaum.

Das Böötchen ist auch extrem anspruchsvoll vor allem was die Kühlung bei einigen Filamenten angeht.

Mit PETG oder Greentech bekomme ich das nur langsamer so gut hin.

Grüße

Sascha

3Tripple 290x300x280mm, Raspi3+DUE+RADDS mit TMC2100, micron3dp Doppelextruder, Big Booster, Filaprint, Z-Riemenantrieb

www.wattwetter.de

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.