Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott"

geschrieben von FourOfFour

|

Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 08:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Forum,

nachdem mein Portalfräsenumbaudrucker sich wirklich gut entwickelt hat bin ich auf den Geschmack gekommen.

Und auf den Hund

Ich habe eine Version 2.0 angefangen die wirklich schick geworden ist, leider wegen noch immer fehlender

Teile fürs Heizbett noch nicht in Betrieb ist.

Während des Bauens an dieser Version 2.0 habe ich ein echtes Problem bekommen - allerdings ein Luxuxproblem.

Im Schrott meiner Firma tauchten ausrangierte Fertigungsmaschinen auf in denen Motoren, Linearführungen, Kabelführungsketten oder kurz:

alles das drin war, was das 3D-Drucker Bastlerherz höher schlagen läßt.

Da es einen legalen Weg gibt diesen Schrott zu benaspruchen, landeten ein paar sehr verheißungsvolle Teile in meinem Keller:

Die Spindeln haben ein Format 10x3 und die Kunststoff-Gleitmuttern in Flanschbauform sind der Hit allerdings liegt die Förderlänge bei 60cm.

allerdings liegt die Förderlänge bei 60cm.

Fest- und Loslager sind gleich mitgeliefert und dazu passende Linearschienen mit jeweils 4 Wagen auch - da sollte sich was machen lassen.

Später

Aus der gleichen Quelle stammen Wellenkupplungen, Riemenscheiben, Zahnriemen, Kugellager, Umlenkrollen und ein paar Dutzend Schrauben, Muttern und Scheiben.

Das alles wollte ich beiseite legen, bis meine Version 2.0 fertig ist. Bloß kein weiteres Projekt starten und veheddern

Es kam leider anders...

Der Schrott-Teufel hat dem einen Strich durch die Rechnung gemacht.

Kurze Zeit später tauchte ein Alu-Profil-Rack auf, das der Entsorgung anheim fallen sollte.

Mist - das konnte ich auf keinen Fall geschehen lassen

Nach kurzer Rechnung und intensiver Überlegung (etwa 100 ms) fiel auch hier der Entschluss, es für mich in Anspruch zu nehmen.

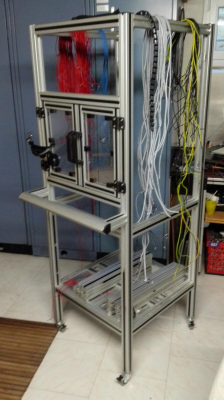

Das Bild zeigt den bereits leergeräumten Rahmen aus 40er Profil. Gesamthöhe 160cm, Grundmaß 60cm auf 60cm.

Der Plan:

Mein gesamtes 3D-Hobby in der Qualität aufwerten auf eine finale Version mit den Eigenheiten:

Der Aufbau:

Die kleinere der Linearführungen ließ sich mit der Flex auf die richtige Größe kürzen, die große wird im Durcker nicht verwendet.

Für die Z-Achse brauche ich vier Schienen und wenn ich die vorhandenen in der Länge halbiere verschenke ich zu viel Bauraum.

Am Rahmen wollte ich so wenig wie möglich verändern und das Profil in wirklich rechte Winkel zu schneiden ist leider nicht trivial.

Alle gesägten Enden mit der Fräse zu bearbeiten ist mir zu zeitintensiv.

Konsequenz: So wenig wie möglich ändern und dabei die Teile des Racks wenn machbar nur neu anordnen.

Dabei möchte ich den Rahmen ausschöpfen soweit es geht:

X- und Y-Achse sind damit je 52cm lang und erreichen über 40cm Verfahrweg, die Z-Achse ist 60cm lang und erreicht 45cm fahrbare Strecke.

Weil ich auf Kunststoffteile verzichten will (oder muss) habe ich die notwendigen Materialien bei Dold-Mechatronik bestellt.

Auf die Linearwagen war ich sehr gespannt denn da hatte ich von den peiswerteren im Netz kaum was gutes gelesen.

Die von Dold gelieferten laufen leicht, leise und extrem spielarm - ich bin sehr zufrieden damit.

Das Alu-Profil hat 10er Nuten und für die Schranksektion im Unterteil schwebten mir Tischlerplatten als solide Wände vor.

Die gibt es leider nur in 9mm, das stört aber nicht.

Der aktuelle Zustand des Projektes stellt sich so dar:

Schöne Nebensache: Der Rahmen steht auf Gummirollen was mir erlaubt, das gesamte Gerät in eine Ecke zu schieben.

Laken drüber und weg - aus den Augen, aus dem Sinn

Detail am Rand: An der Tür sieht man die aus dem PKW stammende Halterung für Smartphone oder Minitablet.

Anbindung an den Arduino dann über USB. Kein PC, kein monochromes Display mit groben Pixeln, WLAN-Zugriff

Die Holzwände sind eingesetzt und die Hochlastschienen für die beiden geplanten Schubladen sind eingebaut.

Hier kann nachher Filament auf 2kg-Rollen stehend gelagert werden, Platz für mehr als 10 Rollen ist vorhanden.

Daneben soll es später in den Schubladen Einsätze geben, die Werkzeugen und Kleinteilen einen festen Platz anbieten.

Ich bin das Suchen auf dem Schreibtisch soooooooo leid

Unter der Tischplatte auf halber Höhe treibt je ein NEMA23 eine der Z-Spindeln. Eine Steigung von 3mm/Umdrehung ist aber nicht so schick.

Daher sind Riemenscheiben mit 12/18 Zähnen als Untersetzung im Einsatz, eine Drehung am Motor führt so auf genau 2mm Hub am Tisch

oder andersherum zu einer Auflösung der Z-Achse von 10µm/Schritt - bei Vollschrittbetrieb

An der X-Achse habe ich zunächst Abstand davon gehalten, wieder zwei Motoren zu verwenden.

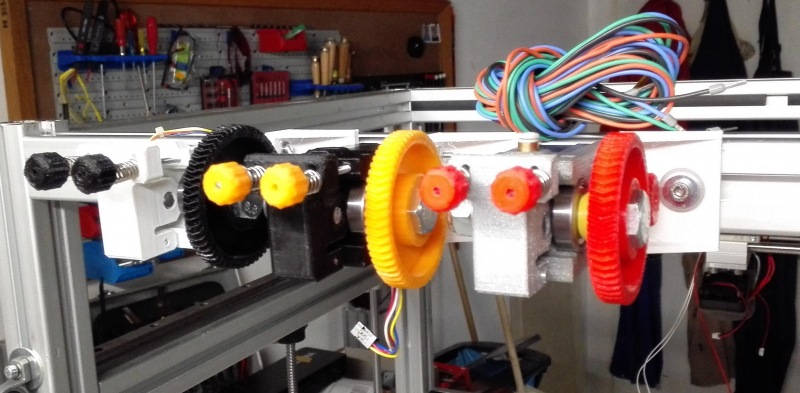

Stattdessen kommt eine gemeinsame Welle zum Einsatz, die über Riemenscheiben die Zahnriemen an beiden X-Schlitten bewegt.

Der Motor ist hier mit einer Riemenscheibenkombi 10/20 angebunden, es kommt ein geschlossene HDT-Riemen zum Einsatz:

Mit der Untersetzung verdoppelt sich die Auflösung ohne dass ich ein mit viel Spiel behaftetes - oder kostspieliges - Getriebe nutzen muss.

Damit sollte bereits im 8tel-Schritt-Betrieb an der 10µm-Region zu kratzen sein. Theoretisch 11.78µm/Schritt.

Die Steuerung sollte mindestens bis 32tel-Schritte ermöglichen womit ich (theoretisch) im einstelligen µm-Bereich lande.

Der Vorschub beträgt knapp 20mm/Umdrehung am Motor, eine Geschwindigkeit jenseits der 200mm/s scheint erreichbar.

An der Y-Achse kommt ein Motor zum Einsatz. der bereits konstruktiv 400 Schritte pro Umdrehung aufweist, er wird die Bewegung

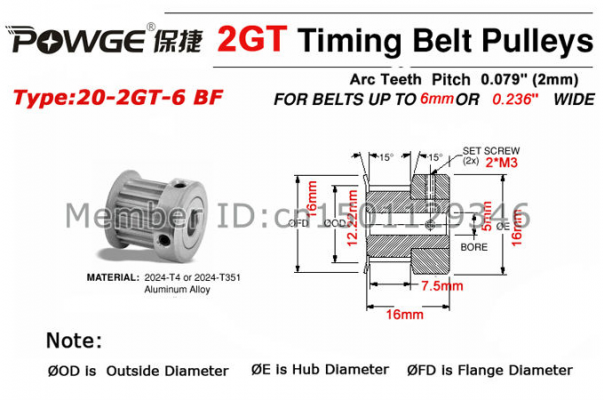

über GT2-Riemen steuern. Mit den 20er Pulleys gibt das einen Vorschub von knapp 38mm/Umdrehung am Motor.

Wie bei der X-Achse sollte es möglich sein, mittels Mikrostepping auf eine Auflösung von <10µm/Schritt zu kommen und

eine Geschwindigkeit jenseits der 200mm/s zu erzielen.

Jetzt geht es erstmal auf eine mehrwöchige Dienstreise nach Asien von der ich hoffentlich auch all die elektronischen Komponenten mitbringen kann,

die ich für die Fertigstellung brauche.

Ich freu' mich schon auf einen EInkaufsbummel in Shenzhens Huaqiangbei.

"A maker's dream"

Was es hier nicht gibt - das gibt es nirgendwo

Gruß - 4of4

nachdem mein Portalfräsenumbaudrucker sich wirklich gut entwickelt hat bin ich auf den Geschmack gekommen.

Und auf den Hund

Ich habe eine Version 2.0 angefangen die wirklich schick geworden ist, leider wegen noch immer fehlender

Teile fürs Heizbett noch nicht in Betrieb ist.

Während des Bauens an dieser Version 2.0 habe ich ein echtes Problem bekommen - allerdings ein Luxuxproblem.

Im Schrott meiner Firma tauchten ausrangierte Fertigungsmaschinen auf in denen Motoren, Linearführungen, Kabelführungsketten oder kurz:

alles das drin war, was das 3D-Drucker Bastlerherz höher schlagen läßt.

Da es einen legalen Weg gibt diesen Schrott zu benaspruchen, landeten ein paar sehr verheißungsvolle Teile in meinem Keller:

Die Spindeln haben ein Format 10x3 und die Kunststoff-Gleitmuttern in Flanschbauform sind der Hit

allerdings liegt die Förderlänge bei 60cm.

allerdings liegt die Förderlänge bei 60cm.Fest- und Loslager sind gleich mitgeliefert und dazu passende Linearschienen mit jeweils 4 Wagen auch - da sollte sich was machen lassen.

Später

Aus der gleichen Quelle stammen Wellenkupplungen, Riemenscheiben, Zahnriemen, Kugellager, Umlenkrollen und ein paar Dutzend Schrauben, Muttern und Scheiben.

Das alles wollte ich beiseite legen, bis meine Version 2.0 fertig ist. Bloß kein weiteres Projekt starten und veheddern

Es kam leider anders...

Der Schrott-Teufel hat dem einen Strich durch die Rechnung gemacht.

Kurze Zeit später tauchte ein Alu-Profil-Rack auf, das der Entsorgung anheim fallen sollte.

Mist - das konnte ich auf keinen Fall geschehen lassen

Nach kurzer Rechnung und intensiver Überlegung (etwa 100 ms) fiel auch hier der Entschluss, es für mich in Anspruch zu nehmen.

Das Bild zeigt den bereits leergeräumten Rahmen aus 40er Profil. Gesamthöhe 160cm, Grundmaß 60cm auf 60cm.

Der Plan:

Mein gesamtes 3D-Hobby in der Qualität aufwerten auf eine finale Version mit den Eigenheiten:

- Vollmetall - keine Kunststoffteile im Druckraum, insbesondere keine selber gedruckten aus PLA

- Geschlossener, beheizter, LED-beleuchteter Druckraum.

- Thermische Ausstattung für Arbeiten mit ABS, Nylon, ASA und PC

- Bowden-Extruder.

- Hexagon Hot-End zu Beginn, bei Erfolg mit dem Bowden-Extruder Aufrüstung auf Diamond-Nozzle.

- Türen am Druckraum

- Schubladen für Zubehör, Filament und Werkzeug im unteren Teil des Aufbaus

- Elektronik in der Rückwand vergraben und abgedeckt

- Industrielle Motorsteuerung

- NEMA-23-Motoren für Z- und X-Achse

- Versorgung der Leistungsseite des Gesamtsystems - Motoren und Heizbett - mit mindestens 24V, bei den Motoren vielleicht auch mehr.

- Steuerung nicht über PC sondern über Smartphone oder Minitablet mit der GCoderPrinterApp.

- "MIssbrauch" eines Ramps-Shield nur um die Signale für die Motorsteuerung und die Heizelemente komfortabel abgreifen zu können

Der Aufbau:

Die kleinere der Linearführungen ließ sich mit der Flex auf die richtige Größe kürzen, die große wird im Durcker nicht verwendet.

Für die Z-Achse brauche ich vier Schienen und wenn ich die vorhandenen in der Länge halbiere verschenke ich zu viel Bauraum.

Am Rahmen wollte ich so wenig wie möglich verändern und das Profil in wirklich rechte Winkel zu schneiden ist leider nicht trivial.

Alle gesägten Enden mit der Fräse zu bearbeiten ist mir zu zeitintensiv.

Konsequenz: So wenig wie möglich ändern und dabei die Teile des Racks wenn machbar nur neu anordnen.

Dabei möchte ich den Rahmen ausschöpfen soweit es geht:

X- und Y-Achse sind damit je 52cm lang und erreichen über 40cm Verfahrweg, die Z-Achse ist 60cm lang und erreicht 45cm fahrbare Strecke.

Weil ich auf Kunststoffteile verzichten will (oder muss) habe ich die notwendigen Materialien bei Dold-Mechatronik bestellt.

Auf die Linearwagen war ich sehr gespannt denn da hatte ich von den peiswerteren im Netz kaum was gutes gelesen.

Die von Dold gelieferten laufen leicht, leise und extrem spielarm - ich bin sehr zufrieden damit.

Das Alu-Profil hat 10er Nuten und für die Schranksektion im Unterteil schwebten mir Tischlerplatten als solide Wände vor.

Die gibt es leider nur in 9mm, das stört aber nicht.

Der aktuelle Zustand des Projektes stellt sich so dar:

Schöne Nebensache: Der Rahmen steht auf Gummirollen was mir erlaubt, das gesamte Gerät in eine Ecke zu schieben.

Laken drüber und weg - aus den Augen, aus dem Sinn

Detail am Rand: An der Tür sieht man die aus dem PKW stammende Halterung für Smartphone oder Minitablet.

Anbindung an den Arduino dann über USB. Kein PC, kein monochromes Display mit groben Pixeln, WLAN-Zugriff

Die Holzwände sind eingesetzt und die Hochlastschienen für die beiden geplanten Schubladen sind eingebaut.

Hier kann nachher Filament auf 2kg-Rollen stehend gelagert werden, Platz für mehr als 10 Rollen ist vorhanden.

Daneben soll es später in den Schubladen Einsätze geben, die Werkzeugen und Kleinteilen einen festen Platz anbieten.

Ich bin das Suchen auf dem Schreibtisch soooooooo leid

Unter der Tischplatte auf halber Höhe treibt je ein NEMA23 eine der Z-Spindeln. Eine Steigung von 3mm/Umdrehung ist aber nicht so schick.

Daher sind Riemenscheiben mit 12/18 Zähnen als Untersetzung im Einsatz, eine Drehung am Motor führt so auf genau 2mm Hub am Tisch

oder andersherum zu einer Auflösung der Z-Achse von 10µm/Schritt - bei Vollschrittbetrieb

An der X-Achse habe ich zunächst Abstand davon gehalten, wieder zwei Motoren zu verwenden.

Stattdessen kommt eine gemeinsame Welle zum Einsatz, die über Riemenscheiben die Zahnriemen an beiden X-Schlitten bewegt.

Der Motor ist hier mit einer Riemenscheibenkombi 10/20 angebunden, es kommt ein geschlossene HDT-Riemen zum Einsatz:

Mit der Untersetzung verdoppelt sich die Auflösung ohne dass ich ein mit viel Spiel behaftetes - oder kostspieliges - Getriebe nutzen muss.

Damit sollte bereits im 8tel-Schritt-Betrieb an der 10µm-Region zu kratzen sein. Theoretisch 11.78µm/Schritt.

Die Steuerung sollte mindestens bis 32tel-Schritte ermöglichen womit ich (theoretisch) im einstelligen µm-Bereich lande.

Der Vorschub beträgt knapp 20mm/Umdrehung am Motor, eine Geschwindigkeit jenseits der 200mm/s scheint erreichbar.

An der Y-Achse kommt ein Motor zum Einsatz. der bereits konstruktiv 400 Schritte pro Umdrehung aufweist, er wird die Bewegung

über GT2-Riemen steuern. Mit den 20er Pulleys gibt das einen Vorschub von knapp 38mm/Umdrehung am Motor.

Wie bei der X-Achse sollte es möglich sein, mittels Mikrostepping auf eine Auflösung von <10µm/Schritt zu kommen und

eine Geschwindigkeit jenseits der 200mm/s zu erzielen.

Jetzt geht es erstmal auf eine mehrwöchige Dienstreise nach Asien von der ich hoffentlich auch all die elektronischen Komponenten mitbringen kann,

die ich für die Fertigstellung brauche.

Ich freu' mich schon auf einen EInkaufsbummel in Shenzhens Huaqiangbei.

"A maker's dream"

Was es hier nicht gibt - das gibt es nirgendwo

Gruß - 4of4

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 09:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 481 |

Sieht schick aus.

Aber willst du da wirklich mit 8 bit noch arbeiten? Da sind denke ich 32 Mikroschritte noch in Ordnung. Aber mehr.... da geht nur noch langsam drucken. Dann lieber 32 bit und keine Einbußen bei den Dingen.

Und bei dem Heizbett willst du 24C oder doch 230V?

1-mal bearbeitet. Zuletzt am 23.05.16 09:42.

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

Aber willst du da wirklich mit 8 bit noch arbeiten? Da sind denke ich 32 Mikroschritte noch in Ordnung. Aber mehr.... da geht nur noch langsam drucken. Dann lieber 32 bit und keine Einbußen bei den Dingen.

Und bei dem Heizbett willst du 24C oder doch 230V?

1-mal bearbeitet. Zuletzt am 23.05.16 09:42.

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 10:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo mf-fahrer

was den Prozessor angeht hadere ich noch.

Arduino Mega hat bisher für alles gereicht.

Aktuell in der Version 2.0 experimentiere ich mit einem Genuino und einer Steuerung von Trinamic - das System kann aber die 2A Motorstrom nicht,

die ich für die NEMA23 brauche

Für die Version 3.0 überlege ich ein Upgrade auf einen Industrieprozessor wie den XMC4500. Der hätte 5V-Logik und einen M4-Core, dafür gibt es leider aber keine fertige Firmware für 3D-Drucker.

Sollte der - noch vorhandene - AT-Mega nicht ausreichen steige ich vielleicht auf den Due oder was vergleichbares um.

Allerdings läuft der DUE mit 3.3V, ich müßte also vermutlich zur Steuerhardware eine Batterie an Levelshiftern vorsehen.

Beim Heizbett will ich bei 24V bleiben.

Schutzkleinspannung, kein Ärger mit FI-Schaltern und Steuerung über handelsübliche Mosfets ohne Solid-State Relais.

Ein Netzgerät 24V/20A kostet in Shenzhen keine 15€, es bringt mich also nicht um, gleich 2 davon zu kaufen

Über Schalter möchte ich die behezite Fläche veränden können. So ähnlich wie ein Multi--Zonen-Kochfeld. So könnte

ich das Druckbett in 4-6 Zonen einteilen und nur den Bereich heizen, der für den aktuellen Druckauftrag notwendig ist.

Gruß - 4of4

was den Prozessor angeht hadere ich noch.

Arduino Mega hat bisher für alles gereicht.

Aktuell in der Version 2.0 experimentiere ich mit einem Genuino und einer Steuerung von Trinamic - das System kann aber die 2A Motorstrom nicht,

die ich für die NEMA23 brauche

Für die Version 3.0 überlege ich ein Upgrade auf einen Industrieprozessor wie den XMC4500. Der hätte 5V-Logik und einen M4-Core, dafür gibt es leider aber keine fertige Firmware für 3D-Drucker.

Sollte der - noch vorhandene - AT-Mega nicht ausreichen steige ich vielleicht auf den Due oder was vergleichbares um.

Allerdings läuft der DUE mit 3.3V, ich müßte also vermutlich zur Steuerhardware eine Batterie an Levelshiftern vorsehen.

Beim Heizbett will ich bei 24V bleiben.

Schutzkleinspannung, kein Ärger mit FI-Schaltern und Steuerung über handelsübliche Mosfets ohne Solid-State Relais.

Ein Netzgerät 24V/20A kostet in Shenzhen keine 15€, es bringt mich also nicht um, gleich 2 davon zu kaufen

Über Schalter möchte ich die behezite Fläche veränden können. So ähnlich wie ein Multi--Zonen-Kochfeld. So könnte

ich das Druckbett in 4-6 Zonen einteilen und nur den Bereich heizen, der für den aktuellen Druckauftrag notwendig ist.

Gruß - 4of4

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 12:57 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 481 |

Das getrennte heizen führt zu Verspannungen und krummen Heizbetten.

Und ich vertraue lieber 230V statt China Netzteilen. Du brauchst niedrigere Querschnitte für die Ströme, du hast geringere Brandgefahr, etc... überleg es dir mal.

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

Und ich vertraue lieber 230V statt China Netzteilen. Du brauchst niedrigere Querschnitte für die Ströme, du hast geringere Brandgefahr, etc... überleg es dir mal.

MfG

Jonas

Sparkcube v1.1xl

Meine Thingiverse Dinge: [www.thingiverse.com]

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 14:26 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Ich hatte mein HB in 3 Sektoren aufgeteilt. In der Mitte war der Sensor. Ich konnte immer nur zur MItte dazuschalten. Wenn ich eine Seite beheizt habe, ging der Sensor nicht.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Ich hatte mein HB in 3 Sektoren aufgeteilt. In der Mitte war der Sensor. Ich konnte immer nur zur MItte dazuschalten. Wenn ich eine Seite beheizt habe, ging der Sensor nicht.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 15:54 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo,

Ich möchte das Heizbett nicht so gerne mit 230V bedienen.

Der Grund ist einfach:

In meinem Aufbau fährt die Z-Achse ja nach oben und bewegte Leitungen sind immer ein Risiko für scheuernde Kabel, Kabelbrüche

und andere Fehlerquellen.

Die hohe Spannung führt eher zu Funkenbildung als die 24V und aktuell genieße ich das sichere Gefühl, wenn ich Nachts schlafe und mein

Drucker arbeitet. Aktuell sogar nur mit 12V

Sollte in einem Druckauftrag was schiefgehen und in einem Netzgerät die Sicherung fliegen - wen störts?

Sollte im 230V-Aufbau nachts was schiefgehen und die Sicherung oder der FI fliegen fällt ggf. alles aus - mein Wecker inklusive.

Flugzeug verpasst wegen Hobbyarbeit?

Keine gute Schlagzeile

Und die Brandgefhr ist bei 230V auf jeden Fall höher als bei einem 24V-Netzteil.

Sektoren heizen geht natürlich nur, wenn entweder alle Sektoren einzeln geregelt sind oder der Sektor mit dem Thermosensor immer

mit beheizt ist.

Vielleicht sollte es nicht 4-6 Zonen sein sondern was quadratisches. 9 vielleich. Aber dann ist jede Zone nur 5 auf 5cm groß

Hmmm... Vielleicht dann doch lieber bei Bedarf ein kleineres Heizbett auflegen.

Da ist noch ein ungebrauchtes, quasi neues MK2 Heizbett mit 200mm Kantenlänge in irgend einer Kiste...

Das Thema "China-Netzteil"...

Denkt ihr, das Zeug was ihr hier kauft ist High-Tech made in Germany?

Wohl nur, wenn ihr bereit seit, für so ein Netzteil einen dreistelligen Betrag hinzublättern.

Und so schlecht sind die nicht. Nicht alles was aus China kommt ist Elektroschrott.

Im Gegenteil - ich hab' diese Kisten schon länger in Gebrauch und auch einige der Projekte hier sind häufig damit ausgestattet.

Gibt es schon Rückmeldung über Ausfälle?

Gruß - 4of4

Ich möchte das Heizbett nicht so gerne mit 230V bedienen.

Der Grund ist einfach:

In meinem Aufbau fährt die Z-Achse ja nach oben und bewegte Leitungen sind immer ein Risiko für scheuernde Kabel, Kabelbrüche

und andere Fehlerquellen.

Die hohe Spannung führt eher zu Funkenbildung als die 24V und aktuell genieße ich das sichere Gefühl, wenn ich Nachts schlafe und mein

Drucker arbeitet. Aktuell sogar nur mit 12V

Sollte in einem Druckauftrag was schiefgehen und in einem Netzgerät die Sicherung fliegen - wen störts?

Sollte im 230V-Aufbau nachts was schiefgehen und die Sicherung oder der FI fliegen fällt ggf. alles aus - mein Wecker inklusive.

Flugzeug verpasst wegen Hobbyarbeit?

Keine gute Schlagzeile

Und die Brandgefhr ist bei 230V auf jeden Fall höher als bei einem 24V-Netzteil.

Sektoren heizen geht natürlich nur, wenn entweder alle Sektoren einzeln geregelt sind oder der Sektor mit dem Thermosensor immer

mit beheizt ist.

Vielleicht sollte es nicht 4-6 Zonen sein sondern was quadratisches. 9 vielleich. Aber dann ist jede Zone nur 5 auf 5cm groß

Hmmm... Vielleicht dann doch lieber bei Bedarf ein kleineres Heizbett auflegen.

Da ist noch ein ungebrauchtes, quasi neues MK2 Heizbett mit 200mm Kantenlänge in irgend einer Kiste...

Das Thema "China-Netzteil"...

Denkt ihr, das Zeug was ihr hier kauft ist High-Tech made in Germany?

Wohl nur, wenn ihr bereit seit, für so ein Netzteil einen dreistelligen Betrag hinzublättern.

Und so schlecht sind die nicht. Nicht alles was aus China kommt ist Elektroschrott.

Im Gegenteil - ich hab' diese Kisten schon länger in Gebrauch und auch einige der Projekte hier sind häufig damit ausgestattet.

Gibt es schon Rückmeldung über Ausfälle?

Gruß - 4of4

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 23. May 2016 18:10 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Hi,

interessantes Projekt - und natürlich klasse, wenn man günstig an Profi-Bauteile kommt

Aber bei der Rechnung komme ich nicht mit:

GT2 mit 20 Zähnen gibt doch genau 40mm pro Motorumdrehung!?

Gruß

Stefan

interessantes Projekt - und natürlich klasse, wenn man günstig an Profi-Bauteile kommt

Aber bei der Rechnung komme ich nicht mit:

Quote

FourOfFour

An der Y-Achse kommt ein Motor zum Einsatz. der bereits konstruktiv 400 Schritte pro Umdrehung aufweist, er wird die Bewegung

über GT2-Riemen steuern. Mit den 20er Pulleys gibt das einen Vorschub von knapp 38mm/Umdrehung am Motor.

GT2 mit 20 Zähnen gibt doch genau 40mm pro Motorumdrehung!?

Gruß

Stefan

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 24. May 2016 03:55 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Quote

Alterego

GT2 mit 20 Zähnen gibt doch genau 40mm pro Motorumdrehung!?

Hallo Stefan,

schön wärs.

Damit das stimmt müßte der wirksame Durchmesser der Riemenscheibe 40mm/Pi=12.732395mm sein.

Ist er aber leider nicht

Die Maße des genormten Teils sind hier zu sehen:

Der GT2-Riemen ist so konstruiert, dass die sogenannte neutrale Phase - der Bereich der sich beim Biegen in der Länge nicht ändert - an der Zahnoberseite liegt,

damit ist der wirksame Durchmesser mit dem Durchmesser über die Zähne identisch; dieser beträgt 12.2mm

Der vom Zahnriemen pro Umdrehung zurückgelegte Wek ist also 12.22*3.14115926.....=38.3902mm.

Bis zu 40mm ergibt sich damit ein Fehler von gut 4%.

In der Zeichnung sind allerdings keine Toleranzen enthalten und bereits eine Fertigungsabweichung on 0.1mm am Durchmesser

ergibt eine Differenz in der Linearbewegung von über 0.3mm.

Gruß - 4of4

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 24. May 2016 04:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 4.977 |

Effektiver Durchmesser != 12.22mm. 2mm effektive Zahnbreite bei 20 Zähnen = 40mm pro Umdrehung.

| Triffid Hunter's Calibration Guide | --> X <-- Drill for new Monitor | Most important Gcode. |

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 24. May 2016 06:13 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Wurstnase,

Hmmm...

Da muß ich weiter drüber nachdenken :-)

Bisher läuft bei mir das meiste mit Spindeln, da ist die Antwort leichter.

An meinem Referenzgerät brauchte es einen Korrekturfaktor und keinen ganzzahnligen Wert,

daher die Rechnung.

Allerdings hab' ich das jetzt mal genau nachgehalten und die Abweichung ist tatsächlich klein.

Auf 300mm ergibt sich eine Differenz von 23 Schritten - oder 0.04%

Mit dem eingestellten Wert lande ich bei 300mm +/- 0.01mm. Genauer Messen ist mit der Messuhr nicht drin.

Mit dem Wert für "40mm" komme ich auf 299.86, eine deutliche Verschlechterung, wie ich finde.

Vermutlich aber eher eine Fertigungstoleranz im Pully und am Ende hast du Recht.

Im großen und ganzen 40mm/Umdrehung, wenns genauer werden soll hilft nur Kalibrierung :-)

Gruß - 4of4

1-mal bearbeitet. Zuletzt am 24.05.16 06:47.

Hmmm...

Da muß ich weiter drüber nachdenken :-)

Bisher läuft bei mir das meiste mit Spindeln, da ist die Antwort leichter.

An meinem Referenzgerät brauchte es einen Korrekturfaktor und keinen ganzzahnligen Wert,

daher die Rechnung.

Allerdings hab' ich das jetzt mal genau nachgehalten und die Abweichung ist tatsächlich klein.

Auf 300mm ergibt sich eine Differenz von 23 Schritten - oder 0.04%

Mit dem eingestellten Wert lande ich bei 300mm +/- 0.01mm. Genauer Messen ist mit der Messuhr nicht drin.

Mit dem Wert für "40mm" komme ich auf 299.86, eine deutliche Verschlechterung, wie ich finde.

Vermutlich aber eher eine Fertigungstoleranz im Pully und am Ende hast du Recht.

Im großen und ganzen 40mm/Umdrehung, wenns genauer werden soll hilft nur Kalibrierung :-)

Gruß - 4of4

1-mal bearbeitet. Zuletzt am 24.05.16 06:47.

|

Hot-End Halterung und Y-Wagen 24. May 2016 14:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo,

heute kamen die nächsten noch ausstehenden Teile, besonders auf die Linearwagen SC10UU hab' ich dringend gewartet.

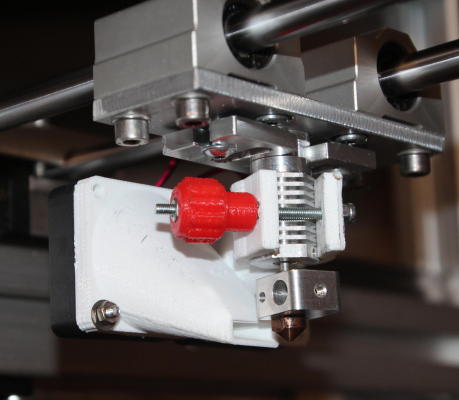

So kann ich vor meiner Asientour "schnell mal eben" den Träger für das Hot-End fertigstellen.

Da ich auf gedruckte Teile verzichten möchte bleibt nix anderes übrig - Arbeit mit Metall an der Maschine.

Leider keine CNC-Maschine aber wenn der Drucker 3.0 geht und Nylon oder ASA ordentlich schafft ist das eines der nächsten Projekte.

Noch ist das Zukunftsmusik, es geht bisweilen aber auch so.

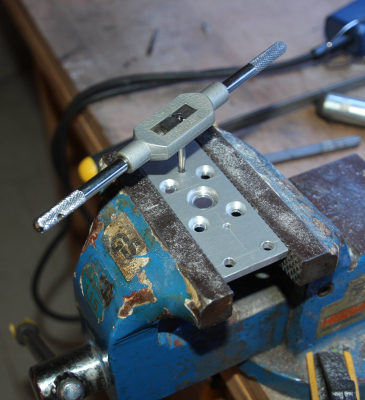

Anreißen, körnen, bohren, senken und die zentrale Aufnahme für das Hot-End herstellen.

Dann Gewinde schneiden um später das Hot-End fest spannen zu können:

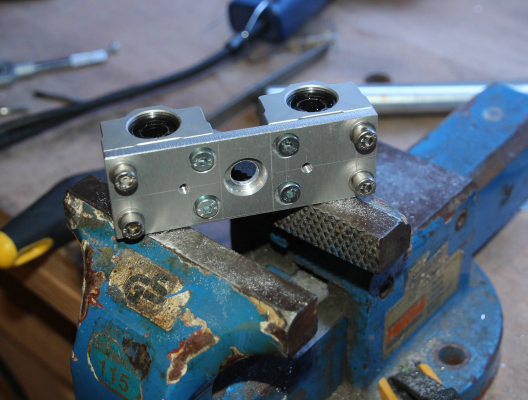

Der Wagen soll so kompakt wie möglich werden damit nicht mehr Fahrweg als unbedingt notwendig verloren geht.

35mm müssen reichen - das ist genau die Länge der Linearwagen. Gut zu sehen ist die Aussparung zur Zentrierung des Hot-Ends mit Durchlass für den

geplanten Bowden-Anschluss.

Das Metallteil ist 5mm stark. Die vier Schrauben im Zentrum sind um die halbe Materialstärke versenkt, zusätzlich kommen Schrauben mit flacheren Köpfen zum Einsatz

damit bei der Endmontage das Hot-End-Mount nicht auf den Schraubenköpfen aufliegt. Mit herkömmlichen Inbus-Schrauben M5 war das nicht zu machen. Senkschrauben

waren hier nicht hilfreich weil die zentrierende Wirkung kein Spiel zuläßt. Mit den Zylinderkopfschrauben kann man kleinere Ungenauigkeiten vom Bohren noch ausgleichen.

Und so stellt sich der kompakte Aufbau dann an der Y-Achse dar:

Die Laufeigenschaften sind beeindruckend, einmal angetippt rollt der Wagen mit leisem Surren bis an den gegenüberliegenden Anschlag,

die entstehende Reibung ist offensichtlich extrem klein. Vor Inbetriebnahme müssen allerdings wohl die Lager ein bisschen Fett abbekommen. Anders

als die großen Wagen SC10UUL haben diese hier keine Schmiernippel um das während des Betriebs zu machen.

Zurück zum "Schnell mal eben"... Es hat alles in allem doch knapp 3 Stunden gedauert

Lüfter und Luftführung stammen aus der Version 2.0 und sind nur proforma angebaut.

Die endgültige Version soll anders werden und viel weniger Platz neben dem Wagen in Aspruch nehmen. An dem dazu notwendigen Teil arbeite ich noch und vielleicht kommt mit diesem

Teil dann doch Kunststoff in den Druckraum. Das entscheidet sich aber erst, wenn die Experimente mit PETG-Filament

gut gelaufen sind - und das geht leider erst nach der Reise.

Gruß - 4off4

heute kamen die nächsten noch ausstehenden Teile, besonders auf die Linearwagen SC10UU hab' ich dringend gewartet.

So kann ich vor meiner Asientour "schnell mal eben" den Träger für das Hot-End fertigstellen.

Da ich auf gedruckte Teile verzichten möchte bleibt nix anderes übrig - Arbeit mit Metall an der Maschine.

Leider keine CNC-Maschine aber wenn der Drucker 3.0 geht und Nylon oder ASA ordentlich schafft ist das eines der nächsten Projekte.

Noch ist das Zukunftsmusik, es geht bisweilen aber auch so.

Anreißen, körnen, bohren, senken und die zentrale Aufnahme für das Hot-End herstellen.

Dann Gewinde schneiden um später das Hot-End fest spannen zu können:

Der Wagen soll so kompakt wie möglich werden damit nicht mehr Fahrweg als unbedingt notwendig verloren geht.

35mm müssen reichen - das ist genau die Länge der Linearwagen. Gut zu sehen ist die Aussparung zur Zentrierung des Hot-Ends mit Durchlass für den

geplanten Bowden-Anschluss.

Das Metallteil ist 5mm stark. Die vier Schrauben im Zentrum sind um die halbe Materialstärke versenkt, zusätzlich kommen Schrauben mit flacheren Köpfen zum Einsatz

damit bei der Endmontage das Hot-End-Mount nicht auf den Schraubenköpfen aufliegt. Mit herkömmlichen Inbus-Schrauben M5 war das nicht zu machen. Senkschrauben

waren hier nicht hilfreich weil die zentrierende Wirkung kein Spiel zuläßt. Mit den Zylinderkopfschrauben kann man kleinere Ungenauigkeiten vom Bohren noch ausgleichen.

Und so stellt sich der kompakte Aufbau dann an der Y-Achse dar:

Die Laufeigenschaften sind beeindruckend, einmal angetippt rollt der Wagen mit leisem Surren bis an den gegenüberliegenden Anschlag,

die entstehende Reibung ist offensichtlich extrem klein. Vor Inbetriebnahme müssen allerdings wohl die Lager ein bisschen Fett abbekommen. Anders

als die großen Wagen SC10UUL haben diese hier keine Schmiernippel um das während des Betriebs zu machen.

Zurück zum "Schnell mal eben"... Es hat alles in allem doch knapp 3 Stunden gedauert

Lüfter und Luftführung stammen aus der Version 2.0 und sind nur proforma angebaut.

Die endgültige Version soll anders werden und viel weniger Platz neben dem Wagen in Aspruch nehmen. An dem dazu notwendigen Teil arbeite ich noch und vielleicht kommt mit diesem

Teil dann doch Kunststoff in den Druckraum. Das entscheidet sich aber erst, wenn die Experimente mit PETG-Filament

gut gelaufen sind - und das geht leider erst nach der Reise.

Gruß - 4off4

|

EInkaufsbummel in China - Teil 1 19. June 2016 23:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Forum,

am Wochenende hatte ich das Vergnügen, in Shenzhen in China einen EInkaufsbummel durch die Elektronik zu unternehmen.

Das kann man sich vorstellen wie Alibaba in Ladenform - es gibt so gut wie alles und wenn es in keinem der unendlich vielen

Stände zu sehen ist fragt man einfach den nächsten Händler. Der tippt dann am Rechner rum und halt einem anschließend erst

den großformatigen Taschenrechner hin der den Presi zeigt. Wenn man damit einverstanden ist halt er einem als nächstes das

Smartphone unter die Nase das den Satz zeigt "Need 1 hour to get from Warehouse".

Wenn man nickt besorgt es dann und man kann es zur vereinbarten Zeit abholen.

Da man sowieso ein paar Stunden hier verbringt ist das kein DIng und in der Regel muß man nicht mal eine Anzahlung hinterlegen.

Der 3D-Shopr den ich hier kannte existiert auch nocht - das ist nicht selbstverständlich. Leider haben die ausschließlich auf den Verkauf von fertigen

Geräten umgesattelt, es gibt keine Einzelteile mehr. Sehr schade.

Erbeutetes Material:

2 Schaltnetzteile 24V/21A für zusammen 25€. Die beiden habe ich gerade im Labor bis an ihre Spezifikationsgrenze getestet - alles super.

Diverse Rollen Kaptonfolie , die teuerste war 80mm breit, 30m lang für knapp unter 2€

Präzisions-Endtaster für unter 50 Cent/Stück

Radiallüfter 12V für 70 Cent das Stück.

Nächste Woche hoffe ich auf Motoren, Steuergeräte und weitere KLeinteile aus Shanghai :-)

Gruß aus China - 4of4

am Wochenende hatte ich das Vergnügen, in Shenzhen in China einen EInkaufsbummel durch die Elektronik zu unternehmen.

Das kann man sich vorstellen wie Alibaba in Ladenform - es gibt so gut wie alles und wenn es in keinem der unendlich vielen

Stände zu sehen ist fragt man einfach den nächsten Händler. Der tippt dann am Rechner rum und halt einem anschließend erst

den großformatigen Taschenrechner hin der den Presi zeigt. Wenn man damit einverstanden ist halt er einem als nächstes das

Smartphone unter die Nase das den Satz zeigt "Need 1 hour to get from Warehouse".

Wenn man nickt besorgt es dann und man kann es zur vereinbarten Zeit abholen.

Da man sowieso ein paar Stunden hier verbringt ist das kein DIng und in der Regel muß man nicht mal eine Anzahlung hinterlegen.

Der 3D-Shopr den ich hier kannte existiert auch nocht - das ist nicht selbstverständlich. Leider haben die ausschließlich auf den Verkauf von fertigen

Geräten umgesattelt, es gibt keine Einzelteile mehr. Sehr schade.

Erbeutetes Material:

2 Schaltnetzteile 24V/21A für zusammen 25€. Die beiden habe ich gerade im Labor bis an ihre Spezifikationsgrenze getestet - alles super.

Diverse Rollen Kaptonfolie , die teuerste war 80mm breit, 30m lang für knapp unter 2€

Präzisions-Endtaster für unter 50 Cent/Stück

Radiallüfter 12V für 70 Cent das Stück.

Nächste Woche hoffe ich auf Motoren, Steuergeräte und weitere KLeinteile aus Shanghai :-)

Gruß aus China - 4of4

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 20. June 2016 06:04 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Erstaunlich finde ich, dass Du entgegen der mir bekannten Schlitten nur einen Lagerbock pro Welle verwendest.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 29. June 2016 21:56 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Boui3D,

der eine Lagerbock reicht aus, wenn das Verhältnis Schlittenlänge/Schlittenbreite hinreichend klein ist um Verkantung

und Verdrehung zu vermeiden.

Ein Problem sehe ich bei meiner Geometrie nicht zumal der Schlitten aus Metall und nicht aus Kunststoff ist.

Die Aluplate von 5mm Dicke verhindert in Kombination mit den Laufbuchsen, dass sich der Wagen auf den Achsen

ungleich bewegt.

Ab nächster Woche bin ich wieder zu Hause und kann endlich weiter bauen, die Asienreise war erfolgreich:

Schrittmotorcontroller, elektrische KLeinteile, Kabelketten, Federn, Schläuche ...

Alles bekommen, was das Herz begehrt.

NAja - fast alles. Aber die paar Teile die noch fehlen kann ich auch online besorgen :-)

Gruß aus Shanghai - 4of4

der eine Lagerbock reicht aus, wenn das Verhältnis Schlittenlänge/Schlittenbreite hinreichend klein ist um Verkantung

und Verdrehung zu vermeiden.

Ein Problem sehe ich bei meiner Geometrie nicht zumal der Schlitten aus Metall und nicht aus Kunststoff ist.

Die Aluplate von 5mm Dicke verhindert in Kombination mit den Laufbuchsen, dass sich der Wagen auf den Achsen

ungleich bewegt.

Ab nächster Woche bin ich wieder zu Hause und kann endlich weiter bauen, die Asienreise war erfolgreich:

Schrittmotorcontroller, elektrische KLeinteile, Kabelketten, Federn, Schläuche ...

Alles bekommen, was das Herz begehrt.

NAja - fast alles. Aber die paar Teile die noch fehlen kann ich auch online besorgen :-)

Gruß aus Shanghai - 4of4

|

Es geht weiter... 30. July 2016 07:08 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Forum,

es geht weiter an meinem Großdruckerprojekt.

Wie erwartet haben sich in Asien so gut wie alle Teile finden lassen, nach denen es mich gelüstet hat:

Insbesondere die 4A-Controller haben bei ersten Versuchen schon sehr viel Spass gemacht.

Also ab in die Werkstatt und weiter bauen.

Eine wichtige Erkenntnis während des Baus der Mechanik: Die Teile für die X/Y-Achse sind zu komplex um sie mit meinen Mitteln aus Metall fertigen zu können.

Auch zu kostspielig, sie fertigen zu lassen.

Also doch Plastikteile in meinem Druckraum ?

?

Eigentlich lieber nicht.

Einige Recherche später die Erleuchtung: Hochtemperaturkunststoff.

Ich hab' also das ProtoPasta HT-PLA in der Version Smokey gray beschafft und getestet.

Das Ergebnis:

Das Material lässt sich tatsächlich ebenso einfach verarbeiten wie PLA. Temperatur am Hot-End 220°C, am Bett 60°C.

Super Haftung, super Stabilität und gute Verbindung der Lagen untereinander.

Nach Empfehlung des Herstellers habe ich es nach dem Drucken etwa eine Stunde bei 100°C im Ofen nachgebacken.

Dabei findet eine Veränderung der Polymerisation statt, das Material soll angeblich bis 140°C temperaturstabil sein.

Mein Wagen für die X-Achse sah nach dem backen dann so aus:

Es gab durch die thermische Behandlung keinen Verzug im Bauteil, es ist immernoch perfekt grade und hat selbst bei 100°C

die gleiche Festigkeit wie das kalte Bauelement - ich bin begeistert

So heiss sollte es in meinem Druckraum nicht werden, ich kann also nun doch Teile mit dem vorhandenen Drucker aufbauen...

1-mal bearbeitet. Zuletzt am 30.07.16 07:09.

es geht weiter an meinem Großdruckerprojekt.

Wie erwartet haben sich in Asien so gut wie alle Teile finden lassen, nach denen es mich gelüstet hat:

Insbesondere die 4A-Controller haben bei ersten Versuchen schon sehr viel Spass gemacht.

Also ab in die Werkstatt und weiter bauen.

Eine wichtige Erkenntnis während des Baus der Mechanik: Die Teile für die X/Y-Achse sind zu komplex um sie mit meinen Mitteln aus Metall fertigen zu können.

Auch zu kostspielig, sie fertigen zu lassen.

Also doch Plastikteile in meinem Druckraum

?

?Eigentlich lieber nicht.

Einige Recherche später die Erleuchtung: Hochtemperaturkunststoff.

Ich hab' also das ProtoPasta HT-PLA in der Version Smokey gray beschafft und getestet.

Das Ergebnis:

Das Material lässt sich tatsächlich ebenso einfach verarbeiten wie PLA. Temperatur am Hot-End 220°C, am Bett 60°C.

Super Haftung, super Stabilität und gute Verbindung der Lagen untereinander.

Nach Empfehlung des Herstellers habe ich es nach dem Drucken etwa eine Stunde bei 100°C im Ofen nachgebacken.

Dabei findet eine Veränderung der Polymerisation statt, das Material soll angeblich bis 140°C temperaturstabil sein.

Mein Wagen für die X-Achse sah nach dem backen dann so aus:

Es gab durch die thermische Behandlung keinen Verzug im Bauteil, es ist immernoch perfekt grade und hat selbst bei 100°C

die gleiche Festigkeit wie das kalte Bauelement - ich bin begeistert

So heiss sollte es in meinem Druckraum nicht werden, ich kann also nun doch Teile mit dem vorhandenen Drucker aufbauen...

1-mal bearbeitet. Zuletzt am 30.07.16 07:09.

|

Langsam voran... 05. August 2016 15:29 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Es geht ein bisschen weiter.

Hab' das Hexagon durch ein J-Head ersetzt. Hintergrund ist der Plan, später mal ein Diamon-Nozzle zu nutzen.

Das J-Head ist ein Ganzmetallhotend und das Angebot bei roboter-bausatz.de war zu verlockend.

Hot-End mit Thermosensor, Schlauchanschluss und Heizung fertig montiert für 9€.

Also drei davon bestellt, denn die Kühlkörper passen später in das Diamond-Nozzle.

Zuerst solls aber das Experiment "Bowden-Extruder" schaffen mich zu überzeugen, damit steht und fällt das ganze Thema Diamond-Nozzle.

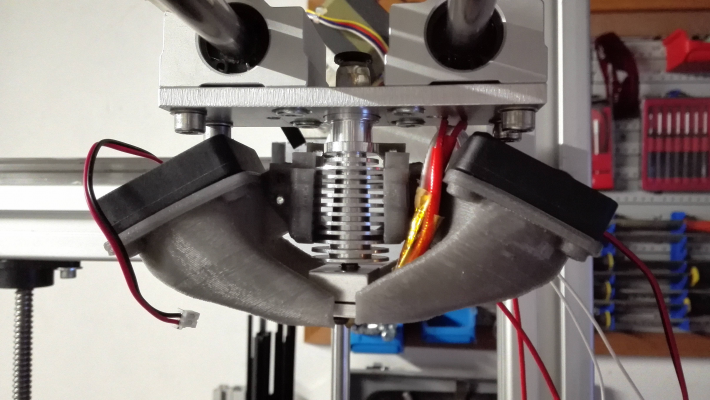

Also geringfügig umdisponiert und Thing 1337200 aufgebaut:

Symmetrisch, stabil, wenig Gewicht. Fand' ich überzeugend.

Ausserdem sind inzwischen die Wagen der X-Achse von den ursprünglichen PLA-Testbauteilen auf HT-PLA umgerüstet

und die drei Extruder aufgebaut die ich benötige:

Das ist eine Mischung aus Cyborg Geared Bowden Extruder mit modifiziertem Grundkörper,

ergänzt durch die leiser und präziser laufenden Herringbone-Zahnräder.

Wenn ich die Zeit dazu finde ist am Wochenende endlich die Verlegung der Elektrik an der Reihe und sobald die bestellten Zahnriemen

da sind geht es auch an der Mechanikfront in die letzte Runde.

Mit ein bisschen Glück ist der Drucker Ende September soweit fertig.

Das Hobby-Budget für September ist schon für die Anschaffung einer Borosilikatglasscheibe in 500 mm x 500 mm x 5mm reserviert,

das soll die Druckfläche geben.

In der Zeit bis die geliefert ist muss ich mich noch um den Bau der Schubladen kümmern und darüber nachdenken, womit ich die

Wände des Bauraums schließe.

Kunststoff entfällt, Blech ist zu häßlich.

Mal sehen ob ich irgendwo einen Rest Glas auftreiben kann. Das würde sich sicher gut machen

Allen Bastlern ein erfolg- und druckreiches Wochenende!

2-mal bearbeitet. Zuletzt am 06.08.16 13:40.

Hab' das Hexagon durch ein J-Head ersetzt. Hintergrund ist der Plan, später mal ein Diamon-Nozzle zu nutzen.

Das J-Head ist ein Ganzmetallhotend und das Angebot bei roboter-bausatz.de war zu verlockend.

Hot-End mit Thermosensor, Schlauchanschluss und Heizung fertig montiert für 9€.

Also drei davon bestellt, denn die Kühlkörper passen später in das Diamond-Nozzle.

Zuerst solls aber das Experiment "Bowden-Extruder" schaffen mich zu überzeugen, damit steht und fällt das ganze Thema Diamond-Nozzle.

Also geringfügig umdisponiert und Thing 1337200 aufgebaut:

Symmetrisch, stabil, wenig Gewicht. Fand' ich überzeugend.

Ausserdem sind inzwischen die Wagen der X-Achse von den ursprünglichen PLA-Testbauteilen auf HT-PLA umgerüstet

und die drei Extruder aufgebaut die ich benötige:

Das ist eine Mischung aus Cyborg Geared Bowden Extruder mit modifiziertem Grundkörper,

ergänzt durch die leiser und präziser laufenden Herringbone-Zahnräder.

Wenn ich die Zeit dazu finde ist am Wochenende endlich die Verlegung der Elektrik an der Reihe und sobald die bestellten Zahnriemen

da sind geht es auch an der Mechanikfront in die letzte Runde.

Mit ein bisschen Glück ist der Drucker Ende September soweit fertig.

Das Hobby-Budget für September ist schon für die Anschaffung einer Borosilikatglasscheibe in 500 mm x 500 mm x 5mm reserviert,

das soll die Druckfläche geben.

In der Zeit bis die geliefert ist muss ich mich noch um den Bau der Schubladen kümmern und darüber nachdenken, womit ich die

Wände des Bauraums schließe.

Kunststoff entfällt, Blech ist zu häßlich.

Mal sehen ob ich irgendwo einen Rest Glas auftreiben kann. Das würde sich sicher gut machen

Allen Bastlern ein erfolg- und druckreiches Wochenende!

2-mal bearbeitet. Zuletzt am 06.08.16 13:40.

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 06. August 2016 10:50 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 19 |

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 07. August 2016 06:06 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Michi,

vielen Dank für die Blumen

Ich denke, der Plan ist soweit gut - ob es wirklich das geile Gerät wird läßt sich hoffentlich bald anhand von ersten gedruckten Teilen bewerten.

Heute ist der Morgen damit verstrichen, die Extruder in allen Details fertig zu machen und mit den in der Nacht gedruckten Halterungen

am oberen Rahmen des Druckers zu befestigen:

Hmmmm... Die Farben im Bild entsprechen nicht so ganz der Realität.

Das orange ist wirklich ein kräftiges orange - wie Mülauto-orange. Der Extruder ganz rechts ist alusilber

Auffällig:

Alle drei großen Zahnräder stecken gleich schräg auf den Schrauben was einen Fehler im System vermuten läßt.

Nach ein bisschen Sucherei und genauem Hinschauen gefunden:

Im Skript für die Zahnräder gibt es sogenannte "Bridge Helper" die hinterher unter dem Schraubenkopf für ungleiche Höhen sorgen.

Nichts was man nicht mit einem scharfen Stechbeitel beheben könnte, trotzdem unschön.

Beseitigt und nun für ok befunden.

Gruß - 4of4

vielen Dank für die Blumen

Ich denke, der Plan ist soweit gut - ob es wirklich das geile Gerät wird läßt sich hoffentlich bald anhand von ersten gedruckten Teilen bewerten.

Heute ist der Morgen damit verstrichen, die Extruder in allen Details fertig zu machen und mit den in der Nacht gedruckten Halterungen

am oberen Rahmen des Druckers zu befestigen:

Hmmmm... Die Farben im Bild entsprechen nicht so ganz der Realität.

Das orange ist wirklich ein kräftiges orange - wie Mülauto-orange. Der Extruder ganz rechts ist alusilber

Auffällig:

Alle drei großen Zahnräder stecken gleich schräg auf den Schrauben was einen Fehler im System vermuten läßt.

Nach ein bisschen Sucherei und genauem Hinschauen gefunden:

Im Skript für die Zahnräder gibt es sogenannte "Bridge Helper" die hinterher unter dem Schraubenkopf für ungleiche Höhen sorgen.

Nichts was man nicht mit einem scharfen Stechbeitel beheben könnte, trotzdem unschön.

Beseitigt und nun für ok befunden.

Gruß - 4of4

|

Mühsam ernährt sich das Eichhörnchen 14. August 2016 11:54 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Schönen Sonntag

Viel zu viel zu tun, viel zu wenig Zeit fürs Hobby - wie immer

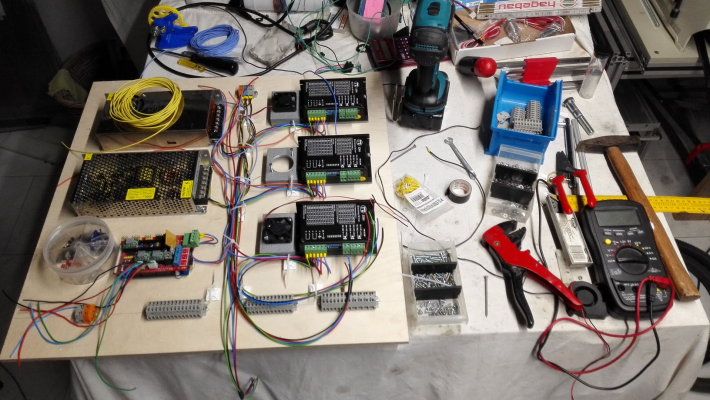

Immerhin habe ich ein wenig Zeit gefunden, mit der Elektrik anzufangen und die Kabel zurecht zu machen,

in denen später die größeren Ströme fließen.

Für die Verlegung der Steuer- und Signalleitungen fehlt mir aktuell noch ein Stück Platine weil ich die Signale

für meine Schrittmotorsteuerungen am Ramps abgreifen möchte, allerdings auf keinen Fall Leitungen an

Pfostenstecker löten will, die in die Pololu-Steckplätze passen - zu großes Risiko für Fehler.

Zu allem Überfluß fehlt mir auch noch ein 12V-Lüfter

Da ich die Kabelbinder erst zuziehen kann wenn alle Leitungen eingelegt sind sieht es aktuell noch ein wenig

ungeordnet aus, das gibt sich aber später.

Weitere Planänderung:

24V/21A reichen für die über 2000cm² große Druckfläche als Heizung nicht aus.

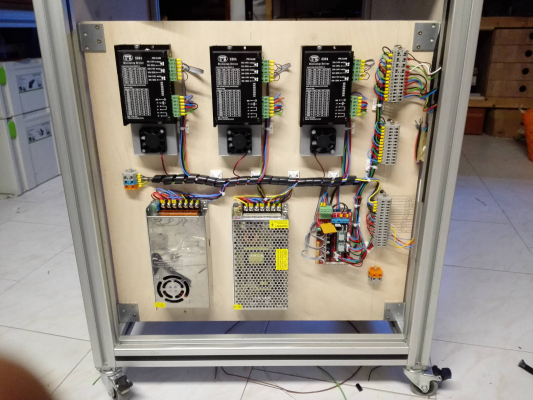

Im Bild sieht man nun zwei Netzgeräte. Eins mit 24V/10A für die Schrittmotorversorgung und eins mit 12V/10A für die

Versorgung von Arduino, Lüftern und der geplanten LED-Beleuchtung im Druckraum.

Für die Heizung kommen zwei weitere Netzgeräte 24V/21A zum Einsatz.

Das ergibt zwei Stränge mit je 12 Heizwiderständen für den Aufbau, an denen entsteht im Maximalfall an der Heizplatte eine Leistung von 920W.

Sollte wohl reichen um die Heizphase hinreichend klein zu halten.

Allen eine erfolgreiche Woche

Viel zu viel zu tun, viel zu wenig Zeit fürs Hobby - wie immer

Immerhin habe ich ein wenig Zeit gefunden, mit der Elektrik anzufangen und die Kabel zurecht zu machen,

in denen später die größeren Ströme fließen.

Für die Verlegung der Steuer- und Signalleitungen fehlt mir aktuell noch ein Stück Platine weil ich die Signale

für meine Schrittmotorsteuerungen am Ramps abgreifen möchte, allerdings auf keinen Fall Leitungen an

Pfostenstecker löten will, die in die Pololu-Steckplätze passen - zu großes Risiko für Fehler.

Zu allem Überfluß fehlt mir auch noch ein 12V-Lüfter

Da ich die Kabelbinder erst zuziehen kann wenn alle Leitungen eingelegt sind sieht es aktuell noch ein wenig

ungeordnet aus, das gibt sich aber später.

Weitere Planänderung:

24V/21A reichen für die über 2000cm² große Druckfläche als Heizung nicht aus.

Im Bild sieht man nun zwei Netzgeräte. Eins mit 24V/10A für die Schrittmotorversorgung und eins mit 12V/10A für die

Versorgung von Arduino, Lüftern und der geplanten LED-Beleuchtung im Druckraum.

Für die Heizung kommen zwei weitere Netzgeräte 24V/21A zum Einsatz.

Das ergibt zwei Stränge mit je 12 Heizwiderständen für den Aufbau, an denen entsteht im Maximalfall an der Heizplatte eine Leistung von 920W.

Sollte wohl reichen um die Heizphase hinreichend klein zu halten.

Allen eine erfolgreiche Woche

|

Re: Mühsam ernährt sich das Eichhörnchen 07. September 2016 15:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

So...

Das Brett ist fertig verdrahtet und die Motoren aller Achsen sind provisorisch angeschlossen um mit dem RAMPSTEST einen ersten Versuch zu starten.

Das Ergebns ist der Hammer - im wahrsten Sinne des Wortes

Ich habe auf den Tisch sowohl die 3mm Aluplatte als auch die vorgesehene 3mm Borosilikatglasscheibe aufgelegt und um "erschwerte" Bedingungen

zu simulieren einen 1500g-Fäustel mit dazu gepackt.

Das Ergebnis ist beruhigend - die Z-Achse fährt ruckfrei und ohne einen einzigen Schritt zu verlieren.

Alles andere hätte mich auch gewundert, die Vorschubkraft sollte bei etwa 1200N liegen.

An der X-Achse hab' ich mit der Hand versucht, den Schlitten fest zu halten.

Resultat:

Da mein Drucker auf Rädern steht schiebt es den ganzen Drucker hin und her - kein Schrittverlust.

Auch wie erwartet, wegen der Untersetzung kommen hier über 600N Schubkraft zustande.

Lediglich die Y-Achse läßt sich anhalten - mit viel Kraft.

An der arbeitet aber auch "nur" ein Nema17 ohne Untersetzung; es war abzusehen, dass der mit seinen 0.4Nm noch zu stoppen ist.

Rechnerisch ergeben sich etwa 60N Zugkraft am Zahnriemen

Auch mit den Antrieben in den Extrudern bin ich sehr zufrieden, der Versuch am Filament 15kg Material in die Höhe zu ziehen scheiterte daran, dass das Filament reißt.

10kg gehen noch

Auch hier ist kein Schrittverlust zu beklagen

Jetzt kommt noch die Montage der Heizung und die finale Verdrahtung auf mich zu bevor ich mich an Firmware, präzise Ausrichtung und den ersten Probedruck

machen kann.

Wenn ich doch nur ein bisschen mehr Zeit hätte

Frohes Werkeln - 4of4

Das Brett ist fertig verdrahtet und die Motoren aller Achsen sind provisorisch angeschlossen um mit dem RAMPSTEST einen ersten Versuch zu starten.

Das Ergebns ist der Hammer - im wahrsten Sinne des Wortes

Ich habe auf den Tisch sowohl die 3mm Aluplatte als auch die vorgesehene 3mm Borosilikatglasscheibe aufgelegt und um "erschwerte" Bedingungen

zu simulieren einen 1500g-Fäustel mit dazu gepackt.

Das Ergebnis ist beruhigend - die Z-Achse fährt ruckfrei und ohne einen einzigen Schritt zu verlieren.

Alles andere hätte mich auch gewundert, die Vorschubkraft sollte bei etwa 1200N liegen.

An der X-Achse hab' ich mit der Hand versucht, den Schlitten fest zu halten.

Resultat:

Da mein Drucker auf Rädern steht schiebt es den ganzen Drucker hin und her - kein Schrittverlust.

Auch wie erwartet, wegen der Untersetzung kommen hier über 600N Schubkraft zustande.

Lediglich die Y-Achse läßt sich anhalten - mit viel Kraft.

An der arbeitet aber auch "nur" ein Nema17 ohne Untersetzung; es war abzusehen, dass der mit seinen 0.4Nm noch zu stoppen ist.

Rechnerisch ergeben sich etwa 60N Zugkraft am Zahnriemen

Auch mit den Antrieben in den Extrudern bin ich sehr zufrieden, der Versuch am Filament 15kg Material in die Höhe zu ziehen scheiterte daran, dass das Filament reißt.

10kg gehen noch

Auch hier ist kein Schrittverlust zu beklagen

Jetzt kommt noch die Montage der Heizung und die finale Verdrahtung auf mich zu bevor ich mich an Firmware, präzise Ausrichtung und den ersten Probedruck

machen kann.

Wenn ich doch nur ein bisschen mehr Zeit hätte

Frohes Werkeln - 4of4

|

Es war Hochzeit... 09. September 2016 16:17 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Forum,

in der Autoindustrie ist "Hochzeit" der Montageschritt, in dem Karosserie und Antriebsstrang zusammenkommen.

Sowas ähnliches hatte ich heute Abend dann auch...

Die fertig verdrahtete Elektrik auf der Trägerplatte ist in den Drucker gewandert:

Im weiteren Verlauf des fortgeschrittenen Abends hab' ich dann immerhin fast alles angeschlossen.

Die noch fehlenden Leitungen zur Druckstelle umfassen die Heizung für das Hot-End, die 12V für die Lüfter

und die geregelten 12V für die Druckstellenkühlung.

Nicht mehr das riesen Ding.

Ausserden müssen noch Leitungen für zwei Extruder dran.

So siehts grade aus:

Da es schon nach 22:00 ist und ich unkonzentriet werde mach ich heute nicht weiter.

Wahrscheinlich komme ich aus Zeitmangel am Wochenende zu nix aber mit dem Stand heute bin ich eigentlich ganz zufrieden.

Ein Druckreiches Wochenende wünsche ich!

Gruß - 4of4

in der Autoindustrie ist "Hochzeit" der Montageschritt, in dem Karosserie und Antriebsstrang zusammenkommen.

Sowas ähnliches hatte ich heute Abend dann auch...

Die fertig verdrahtete Elektrik auf der Trägerplatte ist in den Drucker gewandert:

Im weiteren Verlauf des fortgeschrittenen Abends hab' ich dann immerhin fast alles angeschlossen.

Die noch fehlenden Leitungen zur Druckstelle umfassen die Heizung für das Hot-End, die 12V für die Lüfter

und die geregelten 12V für die Druckstellenkühlung.

Nicht mehr das riesen Ding.

Ausserden müssen noch Leitungen für zwei Extruder dran.

So siehts grade aus:

Da es schon nach 22:00 ist und ich unkonzentriet werde mach ich heute nicht weiter.

Wahrscheinlich komme ich aus Zeitmangel am Wochenende zu nix aber mit dem Stand heute bin ich eigentlich ganz zufrieden.

Ein Druckreiches Wochenende wünsche ich!

Gruß - 4of4

|

Re: Es war Hochzeit... 09. September 2016 16:59 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 632 |

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 10. September 2016 04:07 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 332 |

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 11. September 2016 14:12 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Pieps

Danke

Ein bisschen was von der vor Urzeiten absolvierten Ausbildung zum Energieanlagenelektroniker ist doch hängen geblieben.

Meine Meister würden zwar auf der IHK-Skala wohl eher zu einer 6/10 tendieren aber für mein Hobby reicht es mir auch so aus.

Ich hatte reichlich überlegt (0.16s) es mit professioneller Flachverdrahtung zu gestalten.

Aber der Aufwand...

So passt schon und viel wichtiger: Es ist korrekt wie sich gerade rausgestellt hat.

Hallo Sven, und hallo Forum,

es ging gestern noch eine Weile weiter - ich konnte nicht anders...

Ich hab' eine rudimentäre Version Marlin aufgespielt um zu evaluieren ob alles am rechten Platz ist.

Endtaster getestet - alles paletti.

Temperaturmessung - reagiert und zeigt sinnvolle Werte an; 35°C wenn ich den Sensor in den Fingern halte.

Ausgänge für Lüfter, Hot-End und Heizbett - check - da ist allerdings noch keine Hardware dran angeschlossen weil ich die Leitungen noch verlegen muß.

Das Multimeter sagt aber, dass bis zur Klemmleiste alles ok ist.

Home Z - passt

G0-Befehle für Z - passen auch.

Home Y - Geht und auch diese Achse marschiert auf Befehl in die richtige Richtung

Home X - GEHT NICHT.

Der Wagen fährt als wäre er am Endschalter angeschlagen, verbleibt auf der Stelle und setzt dort auch die Null.

Ich hab' noch keinen Schimmer warum das passiert.

Vorerst egal.

Achsen manuell auf Null geschoben und Wege vermessen - im Rahmen des Stahllineals korrekt, Messung mit Messuhr kommt erst

dran, wenn die Mechanik nochmal vermessen und ggf. korrigiert wurde.

Erreichtes Ziel:

Die maximale Geschwindigkeit für Z liegt mit 2500mm/min und 5µm pro Schritt genau da wo ich sie vermutet habe.

Die Achse schafft die 480mm aus der Ruhelage bis zur Druckposition in etwas unter 12 Sekunden. Schnell genug.

In Y-Richtung gehen über 24000mm/min, das Ziel für 400mm/s gilt damit als erreicht; die Beschleunigung muss hier allerdings noch etwas kleiner werden

weil mir der Bremsvorgang am Ende der Fahrt zu heftig scheint.

In X-Richtung ist mit der aktuellen Beschleunigung bei 16000mm/min Schluss, sicher eine Konsequenz der Reibung an den vorgespannten Präzisionsschienen und der

am Ende doch nicht unerheblichen Masse die zu beschleunigen ist.

Hier könnte Schmierung noch helfen, das hab' ich bisweilen vernachlässigt.

Wenn ich dazu komme die fehlenden Leitungen zu verlegen und danach zu suchen, warum die X-Achse die Home-Funktion nicht anfährt gibt es mehr zu berichten.

Falls einer von euch dazu eine Idee hat - her damit. Alles was in meinem Wissensschatz steckt ist leider ausgereizt

Oh - und ein neues Ramps/AT-Mega2560 brauche ich wohl auch, an dem hier wird der Enable-Port der Z-Achse nicht korrekt geschaltet und ich vermute

einen defekten Port am Controller.

Vielleicht kommt dann auch gleich ein Genuino statt der AT-Mega rein. Mal sehen...

Für einen ersten Test bin ich aber sehr zufrieden

Beste Grüße - 4of4

Quote

Pieps

Respekt! Die Verkabelung sieht sehr professionell aus.

Danke

Ein bisschen was von der vor Urzeiten absolvierten Ausbildung zum Energieanlagenelektroniker ist doch hängen geblieben.

Meine Meister würden zwar auf der IHK-Skala wohl eher zu einer 6/10 tendieren aber für mein Hobby reicht es mir auch so aus.

Ich hatte reichlich überlegt (0.16s) es mit professioneller Flachverdrahtung zu gestalten.

Aber der Aufwand...

So passt schon und viel wichtiger: Es ist korrekt wie sich gerade rausgestellt hat.

Quote

Urbanist

Hui, das ist ja echt ein ganz schöner Aparillo!

Sieht soweit wirklich sehr schick aus, weiter so.

Dann wünsche ich mal ein bastelreiches Wochenende zurück!

Grüße, Sven

Hallo Sven, und hallo Forum,

es ging gestern noch eine Weile weiter - ich konnte nicht anders...

Ich hab' eine rudimentäre Version Marlin aufgespielt um zu evaluieren ob alles am rechten Platz ist.

Endtaster getestet - alles paletti.

Temperaturmessung - reagiert und zeigt sinnvolle Werte an; 35°C wenn ich den Sensor in den Fingern halte.

Ausgänge für Lüfter, Hot-End und Heizbett - check - da ist allerdings noch keine Hardware dran angeschlossen weil ich die Leitungen noch verlegen muß.

Das Multimeter sagt aber, dass bis zur Klemmleiste alles ok ist.

Home Z - passt

G0-Befehle für Z - passen auch.

Home Y - Geht und auch diese Achse marschiert auf Befehl in die richtige Richtung

Home X - GEHT NICHT.

Der Wagen fährt als wäre er am Endschalter angeschlagen, verbleibt auf der Stelle und setzt dort auch die Null.

Ich hab' noch keinen Schimmer warum das passiert.

Vorerst egal.

Achsen manuell auf Null geschoben und Wege vermessen - im Rahmen des Stahllineals korrekt, Messung mit Messuhr kommt erst

dran, wenn die Mechanik nochmal vermessen und ggf. korrigiert wurde.

Erreichtes Ziel:

Die maximale Geschwindigkeit für Z liegt mit 2500mm/min und 5µm pro Schritt genau da wo ich sie vermutet habe.

Die Achse schafft die 480mm aus der Ruhelage bis zur Druckposition in etwas unter 12 Sekunden. Schnell genug.

In Y-Richtung gehen über 24000mm/min, das Ziel für 400mm/s gilt damit als erreicht; die Beschleunigung muss hier allerdings noch etwas kleiner werden

weil mir der Bremsvorgang am Ende der Fahrt zu heftig scheint.

In X-Richtung ist mit der aktuellen Beschleunigung bei 16000mm/min Schluss, sicher eine Konsequenz der Reibung an den vorgespannten Präzisionsschienen und der

am Ende doch nicht unerheblichen Masse die zu beschleunigen ist.

Hier könnte Schmierung noch helfen, das hab' ich bisweilen vernachlässigt.

Wenn ich dazu komme die fehlenden Leitungen zu verlegen und danach zu suchen, warum die X-Achse die Home-Funktion nicht anfährt gibt es mehr zu berichten.

Falls einer von euch dazu eine Idee hat - her damit. Alles was in meinem Wissensschatz steckt ist leider ausgereizt

Oh - und ein neues Ramps/AT-Mega2560 brauche ich wohl auch, an dem hier wird der Enable-Port der Z-Achse nicht korrekt geschaltet und ich vermute

einen defekten Port am Controller.

Vielleicht kommt dann auch gleich ein Genuino statt der AT-Mega rein. Mal sehen...

Für einen ersten Test bin ich aber sehr zufrieden

Beste Grüße - 4of4

|

Re: Langsam voran... 01. October 2016 08:35 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 189 |

|

Re: Version 3.0 - 3D-Druck-Arbeitsplatz aus der Ecke "Schrott wird flott" 04. October 2016 15:17 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 68 |

Hallo Alex,

Zeitmangel ist eine echte Plage.

Leider bin ich bisher zu nichts weiter gekommen als zu ein paar winzigen Schritten - nichts was einen ausgiebigen Bericht rechtfertigen würde

Verkabelung ist aber einen Schritt weiter, eigentlich so gut wie fertig.

Fehlen nur noch ein paar gecrimpte Stecker damit Hot-End und Lüfter ordentlich und vor allem lösbar angestöpselt sind.

Die Extruder sind angeschlossen und der mit dem ich zunächst arbeiten will hat auch schon ein paar Dezimeter Filament hin und her bewegt.

Alle Ausgänge für Hot-End und Lüfter sind nun mit der zugehörigen Hardware getestet und arbeiten wie gewünscht.

Die Aluminiumplatte, die später als Heizbett dienen soll, ist ebenfalls montiert und ein erster Versuch der Ausrichtung bestätigt meine Abneigung gegen

Auto-Bed-Leveling:

Nach zwei Druchläufen mit der Fühlerlehre beträgt im kalten Zustand die maximale Differenz zwischen idealer Null-Lage und gemessener Null-Lage

weniger als 25µm.

Der Test geht relativ einfach:

Ausrichten der Platte über drei Punkte, dann die Platte so dich an die Düse fahren, dass die 25µm-Lehre gerade eben nicht mehr zwischen Düse und Platte paßt und anschließend

die Düse vorsichtig über den gesamten Tisch fahren.

Wenn sie nirgends aufsetzt ist die Welt in Ordnung

Da sie das nicht tut - also nirgends aufsetzt - und gleichzeitig nirgendwo die 25µm-Lehre drunter geht, geht die Mechanik wohl als gut genug durch

Wie schon berichtet soll ein neuer Controller rein aber aus unerklärlichen Gründen kann ich bei meinem Lieblingslieferanten

gerade nicht bestellen weil die Seite mich in den Wahnsinn treibt.

Mal sehen ob auf das Kontaktformular reagiert wird.

Tenor:

Wilkommen - Sie sind angemeldet!

Es besteht ein Kundenkonto mit der genannten E-Mail, bitte melden Sie sich an.

Was natürlich nicht geht, da ich ja bereits angemeldet bin.

Alles abmelden, neu anmelden, anderen Browser und sogar anderen Rechner nehmen hat nichts geändert.

Zum Haare raufen

So lange allerdings der Verdacht besteht, dass die Elektronik was an der Waffel hat, ist Weiterbauen relativ sinnlos.

Home in X-Richtung geht manchmal, manchmal nicht - das muß aber zuverlässig funktionieren, ebenso

der Enable an der Z-Achse.

Mal hoffen, dass die das mit der Materialbestellung hinbekommen bevor ich mir einen neuen Lieblingslieferanten raussuchen muss

Ab Morgen ist zeitlich bei mir völlig Landunter und mit viel Glück komme ich nächste Woche dazu, ein wenig an der Mechanik weiter zu bauen.

Schubladen und Seitenteile fehlen ja auch noch.

Wenn alles wirklich gut läuft gibt es den Probedruck hoffentlich noch im Oktober.

Das wäre super, denn der November läßt wieder kaum Zeit zum Atmen.

Aber hey - vielleicht sieht man sich auf der Elektronika in München irgendwann zwischen dem 8. und 11. November?

Oder auf der SPS, IPC & Drives in Nürnberg vom 22.-24. 11.??

Gruß - 4of4

3-mal bearbeitet. Zuletzt am 04.10.16 15:57.

Zeitmangel ist eine echte Plage.

Leider bin ich bisher zu nichts weiter gekommen als zu ein paar winzigen Schritten - nichts was einen ausgiebigen Bericht rechtfertigen würde

Verkabelung ist aber einen Schritt weiter, eigentlich so gut wie fertig.

Fehlen nur noch ein paar gecrimpte Stecker damit Hot-End und Lüfter ordentlich und vor allem lösbar angestöpselt sind.

Die Extruder sind angeschlossen und der mit dem ich zunächst arbeiten will hat auch schon ein paar Dezimeter Filament hin und her bewegt.

Alle Ausgänge für Hot-End und Lüfter sind nun mit der zugehörigen Hardware getestet und arbeiten wie gewünscht.

Die Aluminiumplatte, die später als Heizbett dienen soll, ist ebenfalls montiert und ein erster Versuch der Ausrichtung bestätigt meine Abneigung gegen

Auto-Bed-Leveling:

Nach zwei Druchläufen mit der Fühlerlehre beträgt im kalten Zustand die maximale Differenz zwischen idealer Null-Lage und gemessener Null-Lage

weniger als 25µm.

Der Test geht relativ einfach:

Ausrichten der Platte über drei Punkte, dann die Platte so dich an die Düse fahren, dass die 25µm-Lehre gerade eben nicht mehr zwischen Düse und Platte paßt und anschließend

die Düse vorsichtig über den gesamten Tisch fahren.

Wenn sie nirgends aufsetzt ist die Welt in Ordnung

Da sie das nicht tut - also nirgends aufsetzt - und gleichzeitig nirgendwo die 25µm-Lehre drunter geht, geht die Mechanik wohl als gut genug durch

Wie schon berichtet soll ein neuer Controller rein aber aus unerklärlichen Gründen kann ich bei meinem Lieblingslieferanten

gerade nicht bestellen weil die Seite mich in den Wahnsinn treibt.

Mal sehen ob auf das Kontaktformular reagiert wird.

Tenor:

Wilkommen - Sie sind angemeldet!

Es besteht ein Kundenkonto mit der genannten E-Mail, bitte melden Sie sich an.

Was natürlich nicht geht, da ich ja bereits angemeldet bin.

Alles abmelden, neu anmelden, anderen Browser und sogar anderen Rechner nehmen hat nichts geändert.

Zum Haare raufen

So lange allerdings der Verdacht besteht, dass die Elektronik was an der Waffel hat, ist Weiterbauen relativ sinnlos.

Home in X-Richtung geht manchmal, manchmal nicht - das muß aber zuverlässig funktionieren, ebenso

der Enable an der Z-Achse.

Mal hoffen, dass die das mit der Materialbestellung hinbekommen bevor ich mir einen neuen Lieblingslieferanten raussuchen muss

Ab Morgen ist zeitlich bei mir völlig Landunter und mit viel Glück komme ich nächste Woche dazu, ein wenig an der Mechanik weiter zu bauen.

Schubladen und Seitenteile fehlen ja auch noch.

Wenn alles wirklich gut läuft gibt es den Probedruck hoffentlich noch im Oktober.

Das wäre super, denn der November läßt wieder kaum Zeit zum Atmen.

Aber hey - vielleicht sieht man sich auf der Elektronika in München irgendwann zwischen dem 8. und 11. November?

Oder auf der SPS, IPC & Drives in Nürnberg vom 22.-24. 11.??

Gruß - 4of4

3-mal bearbeitet. Zuletzt am 04.10.16 15:57.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.