Mein Ultimaker Original Projekt

geschrieben von sechsteelement

|

Mein Ultimaker Original Projekt 14. August 2016 09:45 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo

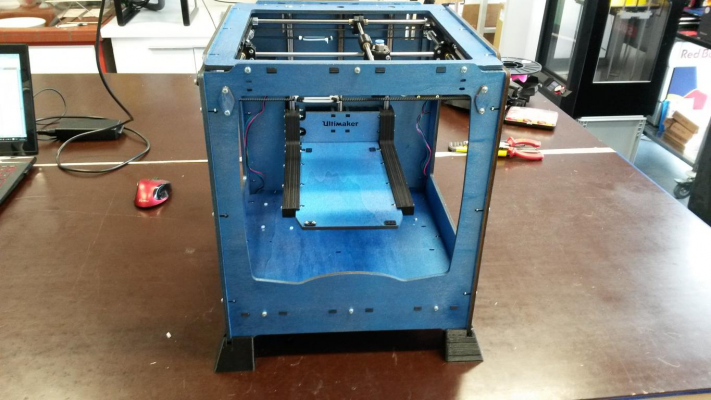

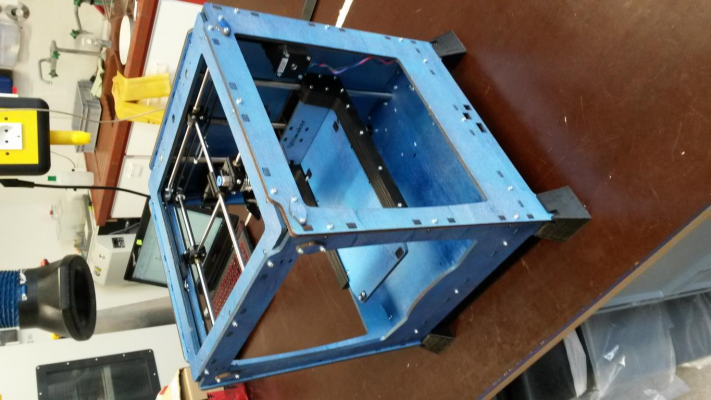

ich will euch mein Ultimakerprojekt vorstellen. Ich wollte immer einen würfelförmigen Drucker haben den man am besten mit Deckel und Seitenplatten auf dem Schreibtisch gegen Staub schützen kann.

Bei Meiner Suche bin ich dann auf den Ultimaker Original gestoßen und als großer Vorteil hat sich erwiesen, dass alle Daten auf Github veröffentlicht wurden:

Githublink

Natürlich gibt es auch Sachen die mir beim Ultimaker nicht gefallen haben wie Elektronik und Hotend. Die Platine ist ziemlich teuer für 100€ und auch relativ unflexibel im Vergleich zu einem Ramps1.4-Arduino-Combo mit den ganzen Änderungen und Erweiterungen aus der Community. Das Hotend war mir etwas zu langweilig, ich hätte irgendwann gerne so ein Monster von Fridi oder vielleicht eine Eigenentwicklung. Ein paar Sachen bei der Mechanik hatte ich auch vor zu ändern, GT2 Riemen und Pulleys und Sinterbronzegleitlager für den Hotendschlitten statt der Kugelgleitlager. Folgende Komponenten habe ich von Thingiverse verwendet:

XY-Blocks mit Bananaspanner

Ultimaker XY by Lars

E3D-Hotend Schlitten

GT2 Riemenverbinder

Den Link zu den Füßen finde ich leider nicht mehr.

Der Rahmen haben ich gelasert. Ich habe als erstes Kiefer und Buche getestet. Aber Kiefer ist wohl zu Harzhaltig und verbrennt böse. Buche hat ebenfalls Probleme bereitet. Ich habe daher mich dann doch für Pappel entschieden, da die Kanten nur leicht braun werden und nicht verbrennen. Pappel hat aber den großen Nachteil, dass es sehr weich ist und man schon vorsichtig beim Zusammenbauen sein muss. Anderseits kann man es mit dem Messer schneiden und so recht schnell Öffnungen für die Stromversorgung und USB zu erstellen. Ansich ist es OK, wobei ich mir wohl doch irgendwann ein anderes Gehäuse bauen werde, evtl aus Alu-Sandwichplatten oder Acryl.

Die gehärteten Wellen, die Trapezspindel/Gewindemutter und die Sinterbronzelager habe ich bei metallbau-pietrzak bestellt. Das Abdrehen der Trapezspindel hat mit vorherigem Telefonat gut funktioniert. Eine Welle war leider um 3mm zu lang, doof, aber habe ich schnell gelöst. Sonst lief alles super. Bei der Verpackung wurde bei mir die Wellen aber nicht mehr auf einem Stück Holz geliefert sind aber dennoch nicht verbogen.

Weitere Kleinteile plus den Extruderclone habe ich bei Stoutwind bestellt. Vorheriger Emailkontakt hat einige Fragen geklärt und hat mir sehr weitergeholfen. Bei einer zweiten Bestellung hat leider ein Teil gefehlt wurde aber sofort hinterhergeschickt. Super Support und Teile.

Elektronikteile habe ich über Ebay bestellt. Ich habe mich für günstige Varianten entschieden, sodass bei einem Kurzschluss nicht zu viel Geld flöten geht. Später möchte ich auf teurere Elektronik umsteigen, soweit bin ich aber noch nicht.

So und nun hier ein paar Bilder und ein paar wichtige Punkte:

Der Drucker sollte möglichst in schwarz und blau-silber (Baumarkt-Metallicblau-Spray) gehalten werden.

Die braunen Kanten werden anschließend nochmals mit etwas Farbe nachbearbeitet.

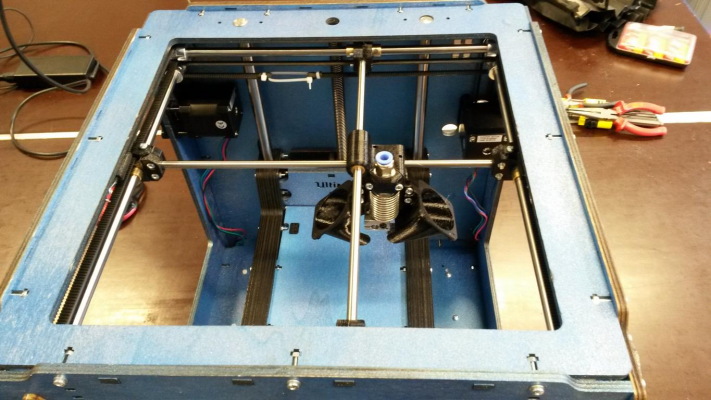

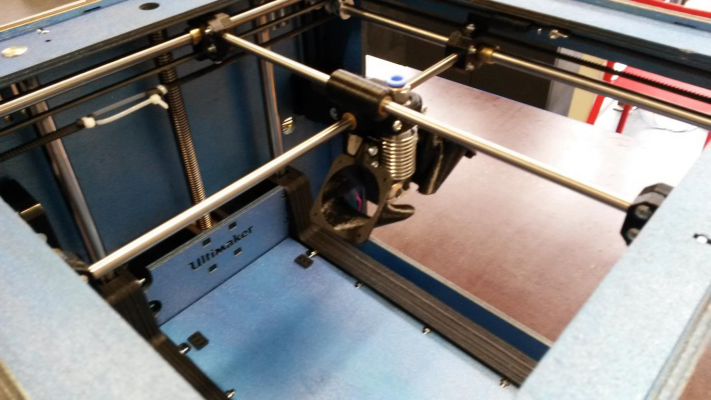

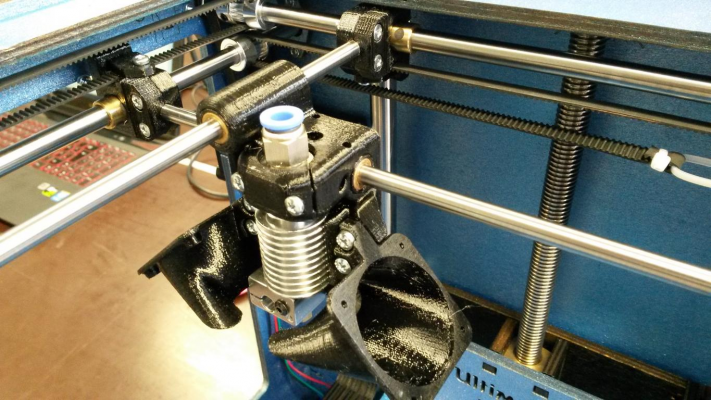

Auf dem folgendem Bild erkennt man die XY Blocks von Lars. Die originalen gelaserten sind leider schnell gebrochen. Bei den Banana-Spannern-Blocks gab es Probleme. Ich vermute die Riemenspannung war zu hoch und die Wellen haben sich verbogen. Bei niedrigerer Spannung sind die Riemen am Block dagegen durchgerutscht. Mit den Blocks von Lars funktioniert es aber super. Die Riemen sind nun mittels den gedruckten Spannern verbunden plus Feder oder per Kabelbinderlösung. Vorläufig funktioniert das erstmal zu testen, aber auf dauer lass ich mir da noch etwas besseres einfallen.

Die Hülsen für die Sintergleitlager habe ich selbst designt, einfache Röhren, nichts weltbewegendes. Beim Einsetzen hat sich aber das Problem ergeben, dass die Lager zu stramm sitzen und die Reibung an den bewegen Wellen zu stark ist. Als Trick habe ich mit einem Heißluftfön die gedruckten Bauteile erwärmt und somit die Spannungen reduziert. Anschließend lassen sich die Wellen durch die Gleitlager fallen.

Da die Stromversorgung mit 350W doch etwas größer war, muss der Drucker auf Füßen stehen. Vielleicht baue ich noch einen Unterbau mit einer Schublade, ansonsten ist viel Platz für Erweiterungen. Die Kabel werden noch aufgeräumt, momentan stecke ich aber immer wieder etwas um den Aufbau und Funktion vom Ramps zu verstehen.

Das ist soweit der Stand in Bildern, ich habe vor 3-4 Monaten damit angefangen mich verstärkt hier im Forum einzulesen, die Teile zu bestellen und den Rahmen zusammenzubauen. Es war einfach zu viel los um den Drucker fertig zu stellen. Letzte Woche habe ich noch das Hotend zusammengebaut und in den nächsten Wochen wird der Drucker in Betrieb genommen. Ich bekomme etwas Hilfe von einem Arbeitskollegen.

An der Stelle noch vielen Dank an alle hier im Forum, einige Probleme konnte ich dank älterer Threads schon lösen.

Weitere Bilder und Infos werden folgen, wer etwas Wissen möchte einfach Fragen und wer noch einen Tipp hat für etwas was ich übersehen habe, bitte auch schreiben. Danke.

Viele Grüße

Mathias

1-mal bearbeitet. Zuletzt am 14.08.16 09:49.

ich will euch mein Ultimakerprojekt vorstellen. Ich wollte immer einen würfelförmigen Drucker haben den man am besten mit Deckel und Seitenplatten auf dem Schreibtisch gegen Staub schützen kann.

Bei Meiner Suche bin ich dann auf den Ultimaker Original gestoßen und als großer Vorteil hat sich erwiesen, dass alle Daten auf Github veröffentlicht wurden:

Githublink

Natürlich gibt es auch Sachen die mir beim Ultimaker nicht gefallen haben wie Elektronik und Hotend. Die Platine ist ziemlich teuer für 100€ und auch relativ unflexibel im Vergleich zu einem Ramps1.4-Arduino-Combo mit den ganzen Änderungen und Erweiterungen aus der Community. Das Hotend war mir etwas zu langweilig, ich hätte irgendwann gerne so ein Monster von Fridi oder vielleicht eine Eigenentwicklung. Ein paar Sachen bei der Mechanik hatte ich auch vor zu ändern, GT2 Riemen und Pulleys und Sinterbronzegleitlager für den Hotendschlitten statt der Kugelgleitlager. Folgende Komponenten habe ich von Thingiverse verwendet:

XY-Blocks mit Bananaspanner

Ultimaker XY by Lars

E3D-Hotend Schlitten

GT2 Riemenverbinder

Den Link zu den Füßen finde ich leider nicht mehr.

Der Rahmen haben ich gelasert. Ich habe als erstes Kiefer und Buche getestet. Aber Kiefer ist wohl zu Harzhaltig und verbrennt böse. Buche hat ebenfalls Probleme bereitet. Ich habe daher mich dann doch für Pappel entschieden, da die Kanten nur leicht braun werden und nicht verbrennen. Pappel hat aber den großen Nachteil, dass es sehr weich ist und man schon vorsichtig beim Zusammenbauen sein muss. Anderseits kann man es mit dem Messer schneiden und so recht schnell Öffnungen für die Stromversorgung und USB zu erstellen. Ansich ist es OK, wobei ich mir wohl doch irgendwann ein anderes Gehäuse bauen werde, evtl aus Alu-Sandwichplatten oder Acryl.

Die gehärteten Wellen, die Trapezspindel/Gewindemutter und die Sinterbronzelager habe ich bei metallbau-pietrzak bestellt. Das Abdrehen der Trapezspindel hat mit vorherigem Telefonat gut funktioniert. Eine Welle war leider um 3mm zu lang, doof, aber habe ich schnell gelöst. Sonst lief alles super. Bei der Verpackung wurde bei mir die Wellen aber nicht mehr auf einem Stück Holz geliefert sind aber dennoch nicht verbogen.

Weitere Kleinteile plus den Extruderclone habe ich bei Stoutwind bestellt. Vorheriger Emailkontakt hat einige Fragen geklärt und hat mir sehr weitergeholfen. Bei einer zweiten Bestellung hat leider ein Teil gefehlt wurde aber sofort hinterhergeschickt. Super Support und Teile.

Elektronikteile habe ich über Ebay bestellt. Ich habe mich für günstige Varianten entschieden, sodass bei einem Kurzschluss nicht zu viel Geld flöten geht. Später möchte ich auf teurere Elektronik umsteigen, soweit bin ich aber noch nicht.

So und nun hier ein paar Bilder und ein paar wichtige Punkte:

Der Drucker sollte möglichst in schwarz und blau-silber (Baumarkt-Metallicblau-Spray) gehalten werden.

Die braunen Kanten werden anschließend nochmals mit etwas Farbe nachbearbeitet.

Auf dem folgendem Bild erkennt man die XY Blocks von Lars. Die originalen gelaserten sind leider schnell gebrochen. Bei den Banana-Spannern-Blocks gab es Probleme. Ich vermute die Riemenspannung war zu hoch und die Wellen haben sich verbogen. Bei niedrigerer Spannung sind die Riemen am Block dagegen durchgerutscht. Mit den Blocks von Lars funktioniert es aber super. Die Riemen sind nun mittels den gedruckten Spannern verbunden plus Feder oder per Kabelbinderlösung. Vorläufig funktioniert das erstmal zu testen, aber auf dauer lass ich mir da noch etwas besseres einfallen.

Die Hülsen für die Sintergleitlager habe ich selbst designt, einfache Röhren, nichts weltbewegendes. Beim Einsetzen hat sich aber das Problem ergeben, dass die Lager zu stramm sitzen und die Reibung an den bewegen Wellen zu stark ist. Als Trick habe ich mit einem Heißluftfön die gedruckten Bauteile erwärmt und somit die Spannungen reduziert. Anschließend lassen sich die Wellen durch die Gleitlager fallen.

Da die Stromversorgung mit 350W doch etwas größer war, muss der Drucker auf Füßen stehen. Vielleicht baue ich noch einen Unterbau mit einer Schublade, ansonsten ist viel Platz für Erweiterungen. Die Kabel werden noch aufgeräumt, momentan stecke ich aber immer wieder etwas um den Aufbau und Funktion vom Ramps zu verstehen.

Das ist soweit der Stand in Bildern, ich habe vor 3-4 Monaten damit angefangen mich verstärkt hier im Forum einzulesen, die Teile zu bestellen und den Rahmen zusammenzubauen. Es war einfach zu viel los um den Drucker fertig zu stellen. Letzte Woche habe ich noch das Hotend zusammengebaut und in den nächsten Wochen wird der Drucker in Betrieb genommen. Ich bekomme etwas Hilfe von einem Arbeitskollegen.

An der Stelle noch vielen Dank an alle hier im Forum, einige Probleme konnte ich dank älterer Threads schon lösen.

Weitere Bilder und Infos werden folgen, wer etwas Wissen möchte einfach Fragen und wer noch einen Tipp hat für etwas was ich übersehen habe, bitte auch schreiben. Danke.

Viele Grüße

Mathias

1-mal bearbeitet. Zuletzt am 14.08.16 09:49.

|

Re: Mein Ultimaker Original Projekt 01. September 2016 15:50 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

noch ein kleines Update. Der Drucker läuft leider noch nicht, da ich eine wichtige Abgabe habe und der Urlaub vor der Tür steht.

Die Verkabelung ist fast abgeschlossen, muss noch ein paar Stecker für Thermistor und die Lüfter anlöten und dann geht es nächste Woche mit der Firmware weiter.

Bowdenzug habe ich nun mit einem Messer und einer Drehbank abgeschnitten, danke für den Tipp in einem langen Thread.

Habe in der Ubahn darüber nachgedacht wie ich das mit dem Heizbett am Besten mache und bin dann zum Thema ABL gekommen.

An sich wollte ich eigentlich ohne ABL auskommen und mehr Arbeit/Recherche in ein Druckbett stecken, von dem sich die Bauteile von alleine lösen und ich so das Druckbett nur einmal leveln muss bzw. nur ab und zu.

Ich habe in irgend einem alten Thread gelesen, dass man theoretisch auch ein ABL aufbauen könnte mit einem Schalter bestehend aus der Düse und auf dem Heizbett befindlichen Kontaktpads. Leider habe ich nirgendswo tiefgreifendere Infos gefunden. Ich würde eine Edelstahldüse verwenden und hitzebeständiges Alutape (Kleber kann die 100°C ab). Unsicher bin ich mir da noch mit der Ansteuerung für das Schaltsystem, ich hätte so eine Platine eines mechanischen Endstops verwendet und dann 5V an die Düse geschalten und Signal auf die Pads gelegt. Ich bin mir aber nicht sicher ob das überhaupt ne gute Ideewegen Kurzschlüsse ist . Alternativ dann Endstops invertieren und dann Signal und Masse verwenden. Oder ist das alles gedanklicher Misst auf Grund von Erfahrungs/ Wissensmangel im Bereich Elektrotechnik?

Ansonsten würde ich wohl auf die kapazitiven Sensoren ausweichen, das sollte für meine Bedürfnisse auch noch reichen. Ich finde nur die Idee mit der Düse und der Leitfähigkeit cool und sollte an sich eher ein kleines Projekt für den Winter werden, wenn der Drucker läuft.

Viele Grüße

P.S. Das FSR habe ich natürlich schon gesehen, aber ich denke bei den Kosten müsste ich vorher in ein paar andere Bereiche investieren, bevor sich das wirklich lohnt.

noch ein kleines Update. Der Drucker läuft leider noch nicht, da ich eine wichtige Abgabe habe und der Urlaub vor der Tür steht.

Die Verkabelung ist fast abgeschlossen, muss noch ein paar Stecker für Thermistor und die Lüfter anlöten und dann geht es nächste Woche mit der Firmware weiter.

Bowdenzug habe ich nun mit einem Messer und einer Drehbank abgeschnitten, danke für den Tipp in einem langen Thread.

Habe in der Ubahn darüber nachgedacht wie ich das mit dem Heizbett am Besten mache und bin dann zum Thema ABL gekommen.

An sich wollte ich eigentlich ohne ABL auskommen und mehr Arbeit/Recherche in ein Druckbett stecken, von dem sich die Bauteile von alleine lösen und ich so das Druckbett nur einmal leveln muss bzw. nur ab und zu.

Ich habe in irgend einem alten Thread gelesen, dass man theoretisch auch ein ABL aufbauen könnte mit einem Schalter bestehend aus der Düse und auf dem Heizbett befindlichen Kontaktpads. Leider habe ich nirgendswo tiefgreifendere Infos gefunden. Ich würde eine Edelstahldüse verwenden und hitzebeständiges Alutape (Kleber kann die 100°C ab). Unsicher bin ich mir da noch mit der Ansteuerung für das Schaltsystem, ich hätte so eine Platine eines mechanischen Endstops verwendet und dann 5V an die Düse geschalten und Signal auf die Pads gelegt. Ich bin mir aber nicht sicher ob das überhaupt ne gute Ideewegen Kurzschlüsse ist . Alternativ dann Endstops invertieren und dann Signal und Masse verwenden. Oder ist das alles gedanklicher Misst auf Grund von Erfahrungs/ Wissensmangel im Bereich Elektrotechnik?

Ansonsten würde ich wohl auf die kapazitiven Sensoren ausweichen, das sollte für meine Bedürfnisse auch noch reichen. Ich finde nur die Idee mit der Düse und der Leitfähigkeit cool und sollte an sich eher ein kleines Projekt für den Winter werden, wenn der Drucker läuft.

Viele Grüße

P.S. Das FSR habe ich natürlich schon gesehen, aber ich denke bei den Kosten müsste ich vorher in ein paar andere Bereiche investieren, bevor sich das wirklich lohnt.

|

Re: Mein Ultimaker Original Projekt 01. September 2016 23:52 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo und guten Morgen.

Meintest du vielleicht das ABL mit dem über die Düse , dem beweglichen Hotend und einem Drucksensor gesteuerten System ?

Da gibt es einen sehr schönen Beitrag drüber.

Find ihn aber gerad ( in der S-Bahn ) nicht

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Meintest du vielleicht das ABL mit dem über die Düse , dem beweglichen Hotend und einem Drucksensor gesteuerten System ?

Da gibt es einen sehr schönen Beitrag drüber.

Find ihn aber gerad ( in der S-Bahn ) nicht

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Mein Ultimaker Original Projekt 02. September 2016 02:32 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

nein, das wäre ja so eine Art umgekehrte FSR-System. Ich habe mir den dazugehörigen Thread schon durchgelesen, die Idee fande ich super weil sie so einfach sein kann.

Mein Problem ist aber, dass beim Ultimakeraufbau wenig Platz um das Hotend ist, da ich sonst meinen Bauraum einschränke wenn der Halter zu groß wird.

Die Idee die ich versucht habe zu beschreiben ging in die Richtung, dass durch die Berührung der Düse und des auf dem Druckbett befindlichen Pad ein geschlossener Stromkreis hergestellt wird.

Als nichts anderes als einen mechanischen Schalter, der ausgelöst wird wenn die Düse das leitfähige Pad berührt.

Die Idee stammt ja auch nicht von mir sondern habe ich in einem der ABL Threads aufgeschnappt.

Viele Grüße

nein, das wäre ja so eine Art umgekehrte FSR-System. Ich habe mir den dazugehörigen Thread schon durchgelesen, die Idee fande ich super weil sie so einfach sein kann.

Mein Problem ist aber, dass beim Ultimakeraufbau wenig Platz um das Hotend ist, da ich sonst meinen Bauraum einschränke wenn der Halter zu groß wird.

Die Idee die ich versucht habe zu beschreiben ging in die Richtung, dass durch die Berührung der Düse und des auf dem Druckbett befindlichen Pad ein geschlossener Stromkreis hergestellt wird.

Als nichts anderes als einen mechanischen Schalter, der ausgelöst wird wenn die Düse das leitfähige Pad berührt.

Die Idee stammt ja auch nicht von mir sondern habe ich in einem der ABL Threads aufgeschnappt.

Viele Grüße

|

Re: Mein Ultimaker Original Projekt 02. September 2016 03:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Ok,

aber ich denke das es nur eine Sache der Dimensionierung und der entsprechenden Umsetzung ist.

Den Halter für dein Hotend kannst du (so wie ich auch) selber erstellen, denk ich, dann brauchst du nur noch die richtigen Teile in der entsprechenden Größe.

Zum Schalten, wie ich dich richtig Verstehe, kannst du doch "Masse" (die bei Berührung unterbrochen wird) nehmen.

Das müsste sich recht gut, auch platzsparend in deinem System realisieren lassen.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

aber ich denke das es nur eine Sache der Dimensionierung und der entsprechenden Umsetzung ist.

Den Halter für dein Hotend kannst du (so wie ich auch) selber erstellen, denk ich, dann brauchst du nur noch die richtigen Teile in der entsprechenden Größe.

Zum Schalten, wie ich dich richtig Verstehe, kannst du doch "Masse" (die bei Berührung unterbrochen wird) nehmen.

Das müsste sich recht gut, auch platzsparend in deinem System realisieren lassen.

Gruß Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Mein Ultimaker Original Projekt 02. September 2016 04:19 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 632 |

|

Re: Mein Ultimaker Original Projekt 03. September 2016 14:56 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

@vw-styler, die Aufnahme für das Hotend hätte ich natürlich gedruckt, daher wird erst noch das Heizbett eingebaut um PETG drucken zu können.

Meinst du ich kann die Idee mit der Düse-Alupadkontakte verfolgen oder sollte mich eher auf die FSR Sensoren konzentrieren?

Ansonsten probiere ich es einfach mal aus.

@Pieps, das sieht deutlich einfacher aus, als das was ich gesehen habe. Werde mir da mal überlegen wie ich das am Besten platzsparend gebaut bekomme.

vielen Dank

2-mal bearbeitet. Zuletzt am 03.09.16 15:12.

@vw-styler, die Aufnahme für das Hotend hätte ich natürlich gedruckt, daher wird erst noch das Heizbett eingebaut um PETG drucken zu können.

Meinst du ich kann die Idee mit der Düse-Alupadkontakte verfolgen oder sollte mich eher auf die FSR Sensoren konzentrieren?

Ansonsten probiere ich es einfach mal aus.

@Pieps, das sieht deutlich einfacher aus, als das was ich gesehen habe. Werde mir da mal überlegen wie ich das am Besten platzsparend gebaut bekomme.

vielen Dank

2-mal bearbeitet. Zuletzt am 03.09.16 15:12.

|

Re: Mein Ultimaker Original Projekt 04. September 2016 23:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Guten Morgen. Grüß dich,

ich denke das man oben mit der M6 Pushfit-Befestigung eine relativ einfache

FSR Sensorlösug realisieren kann. Sollten dann aber schon 3St. 120Grad versetzt sein,

damit eine sichere Erkennung gewährleistet werden kann.

Festseite am Schlittengehäuse (Hotendaufnahme) mit den Sensoren und

am vertikalbeweglichem Hotend (oben am Pushfit) die Kontakteinheit.

Entweder eine Platte od. ein Dreiarm mit Druckpunkten als Auslöser.

Bei der geringsten Bewegung des Hoendes, wird mindestens einer der Sensoren auslösen.

Das müsste recht gut zu realisieren sein.

Beste Bastlergrüße. Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

ich denke das man oben mit der M6 Pushfit-Befestigung eine relativ einfache

FSR Sensorlösug realisieren kann. Sollten dann aber schon 3St. 120Grad versetzt sein,

damit eine sichere Erkennung gewährleistet werden kann.

Festseite am Schlittengehäuse (Hotendaufnahme) mit den Sensoren und

am vertikalbeweglichem Hotend (oben am Pushfit) die Kontakteinheit.

Entweder eine Platte od. ein Dreiarm mit Druckpunkten als Auslöser.

Bei der geringsten Bewegung des Hoendes, wird mindestens einer der Sensoren auslösen.

Das müsste recht gut zu realisieren sein.

Beste Bastlergrüße. Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Mein Ultimaker Original Projekt 20. September 2016 08:21 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

ich habe mittlerweile die Firmware alleine konfiguriert und hochgeladen. Das Display funktioniert, nur hatte ich anschließend Probleme, dass sich die Motoren nicht bewegten.

War auch kein Wunder, wenn man den Stecker nicht eingesteckt hat und sich darauf verlassen hat das ja das Display etwas anzeigt.

Die Motoren haben gesummt, aber ich hatte den Strom für die Schrittmotorentreiber sehr niedrig eingestellt, damit nichts kaputt gehen kann.

Anschließend habe ich mich mit Pronterface beschäftigt zum Kalibrieren, ich konnte aber keine Verbindung herstellen und hatte danach keine Zeit mehr weiter zu machen.

Für die nächste Saison habe ich mir vorgenommen:

- Motorschritttreiber richtig einstellen

- Pronterface zum laufen zu kriegen

- Motorrichtung/ Endstops richtig einzustellen

Anschließend kommt noch etwas Arbeit auf mich zu wegen der Druckplatte, Kabelaufräumen und PTFE-Schlauch + Kabel für das Hotend einbauen.

Und dann kann endlich gedruckt werden.

Auch als Anfänger kann man sich selbst in das Ramps1.4 und Marlin einarbeiten, viele Infos findet man im Netz, wobei es echt nicht schlecht ist,

wenn man ab und zu jemanden auch so doofe Fragen stellen kann, ob man etwas kaputt machen könnte.

Viele Grüße

P.S. Zum Thema ABL, ich kümmere mich erstmal um die anderen Baustellen und dann sehe ich weiter, vielen Dank für eure Antworten.

ich habe mittlerweile die Firmware alleine konfiguriert und hochgeladen. Das Display funktioniert, nur hatte ich anschließend Probleme, dass sich die Motoren nicht bewegten.

War auch kein Wunder, wenn man den Stecker nicht eingesteckt hat und sich darauf verlassen hat das ja das Display etwas anzeigt.

Die Motoren haben gesummt, aber ich hatte den Strom für die Schrittmotorentreiber sehr niedrig eingestellt, damit nichts kaputt gehen kann.

Anschließend habe ich mich mit Pronterface beschäftigt zum Kalibrieren, ich konnte aber keine Verbindung herstellen und hatte danach keine Zeit mehr weiter zu machen.

Für die nächste Saison habe ich mir vorgenommen:

- Motorschritttreiber richtig einstellen

- Pronterface zum laufen zu kriegen

- Motorrichtung/ Endstops richtig einzustellen

Anschließend kommt noch etwas Arbeit auf mich zu wegen der Druckplatte, Kabelaufräumen und PTFE-Schlauch + Kabel für das Hotend einbauen.

Und dann kann endlich gedruckt werden.

Auch als Anfänger kann man sich selbst in das Ramps1.4 und Marlin einarbeiten, viele Infos findet man im Netz, wobei es echt nicht schlecht ist,

wenn man ab und zu jemanden auch so doofe Fragen stellen kann, ob man etwas kaputt machen könnte.

Viele Grüße

P.S. Zum Thema ABL, ich kümmere mich erstmal um die anderen Baustellen und dann sehe ich weiter, vielen Dank für eure Antworten.

|

Re: Mein Ultimaker Original Projekt 27. September 2016 07:59 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

so Motoren drehen sich nun in die richtige Richtung, Endstops passen auch, Autohome macht was es soll und der Extruder kann heizen.

Die SD-Kartenfunktion habe ich auch aktiviert und Kabel etc. sind etwas aufgeräumter.

Pronterface läuft auch, habe festgestellt, dass das Arduino-Programm und Pronterface gleichzeitig nicht laufen können.

Kabel zum Hotend sind auch etwas aufgeräumt, da muss ich aber noch so einen Schutzschlauch besorgen.

Acrylplatte als Bett ist auch eingebaut und ausgerichtet.

Eine Sache die mich wundert ist, dass im Marlin (1.1.0 RC6) es keinen Utilities-Reiter gibt um das Filament zu laden.

Ich habe in der config.h alles abgesucht aber dazu nichts gefunden, da ich dachte vielleicht muss man das auch zulassen ähnlich wie die SD-Kartenfunktion.

Bei einem älteren I3 Berlin mit Marlin 1.0.0 (glaube ich) gibt es die Utlities-Funktion mit dem Filament-Load.

Denke da sind noch Fehler, vielleicht hat ja jemand einen Tipp.

Viele Grüße

2-mal bearbeitet. Zuletzt am 27.09.16 08:02.

so Motoren drehen sich nun in die richtige Richtung, Endstops passen auch, Autohome macht was es soll und der Extruder kann heizen.

Die SD-Kartenfunktion habe ich auch aktiviert und Kabel etc. sind etwas aufgeräumter.

Pronterface läuft auch, habe festgestellt, dass das Arduino-Programm und Pronterface gleichzeitig nicht laufen können.

Kabel zum Hotend sind auch etwas aufgeräumt, da muss ich aber noch so einen Schutzschlauch besorgen.

Acrylplatte als Bett ist auch eingebaut und ausgerichtet.

Eine Sache die mich wundert ist, dass im Marlin (1.1.0 RC6) es keinen Utilities-Reiter gibt um das Filament zu laden.

Ich habe in der config.h alles abgesucht aber dazu nichts gefunden, da ich dachte vielleicht muss man das auch zulassen ähnlich wie die SD-Kartenfunktion.

Bei einem älteren I3 Berlin mit Marlin 1.0.0 (glaube ich) gibt es die Utlities-Funktion mit dem Filament-Load.

Denke da sind noch Fehler, vielleicht hat ja jemand einen Tipp.

Viele Grüße

2-mal bearbeitet. Zuletzt am 27.09.16 08:02.

|

Re: Mein Ultimaker Original Projekt 11. October 2016 12:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

also das mit der Firmware habe ich nun hinbekommen und auch Hilfe hier aus dem Forum mit dem Filament-Load.

Vielen Dank dafür.

Momentane Baustelle ist der Bowden-Extruder. Ich habe mir dazu Teile für einen Hotend ala E3D zusammen gesucht. Ich wollte verstehen wie man ein gutes Hotend konstruiert und mit etwas einfachen anfangen.

Mir geht es nicht darum Geld zu sparen oder einfach einbauen und jemand sagt mir Schritt für Schritt was ich machen muss, sondern ich will mir das Wissen dazu aneignen.

Angefangen haben die Probleme, dass der Pushfitting nicht den Schlauch an der richtigen Position gehalten wurde. Ich habe eine Markierung (schwarzes Klebeband) angebracht und konnte beobachten, dass die Teflonleitung (Innen 2mm, außen 4mm) ca 1mm rauswandert. Anschließend habe ich mir so Klammern von thingiverse gedruckt und nun kann man kein Wandern des Bowdenzugs mehr beobachten.

Bei weiteren Versuchen hat sich aber immer am Ende des Bowdenzuges ein Propfen gebildet, siehe Bild. Das finde ich ziemlich komisch, da wenn PTFE-Leitung bis zum Anschlag in der Heatbreak sitzt, dann dürfte dort kein Platz sein für den Propfen. Der Bowdenzug ist mit ner Drehmaschine und einem Cutter abgeschnitten damit wirklich eine 90° Kante vorhanden ist. Ich habe das ganze Hotend dann auseinander gebaut und überprüft ob die PTFE Leitung wirklich bis zum Anschlag in der Heatbreak sitzt und das tut sie auch.

Daten im Slicer waren 2mm Reatract, getestet bis 4mm in 0,5mm Schritten und Geschwindigkeiten bei kleinen Distanze von 30mm/s und ab 3mm dann mit 60mm/s und auch keine Änderung

Nach längerem Grübeln bin ich darauf gekommen, dass der Propfen vielleicht nicht das Problem ist, sondern nur ein Symptom. Theoretisch soll es ja schon gar nicht mehr so heiß sein am Ende der Heatbreak.

Danach habe ich mal recherchiert und habe das hier gefunden:

Bild mit Filament in Düse und Heatbreak

Auf einem Bild kann man gut erkennen, dass das Filament nur im vorderen Teil der Heatbreak angeschmolzen/ verdickt ist und im Bereich des Coldend das Material so kalt sein muss, dass es sich nicht verformen kann.

Ich habe dann noch Wärmeleitpaste (max. 200°C) besorgt um eine bessere Übertragung zu realisieren, das wurde in einigen Threads als mögliche Fehlerquelle angemerkt und hatte ich noch nicht gemacht.

Anschließend habe ich versucht nach zu vollziehen wie heiß das Hotend/Coldend wird. Ich habe das ganze mit einem Typ-K Fühler über mein Multimeter geprüft.

Am Heizblock nahe der Heizpatrone kann ich eine Temperatur von 206°C messen, eingestellt waren 212°C.

An der untersten Rippe konnte ich dann eine Temperatur von 56°C messen, welche für PLA viel zu hoch sein müsste, da bei 50-60°C das Material schon weich wird. Der Lüfter 25x25mm ist immer voll an gewesen, da er direkt von der 12V Versorgung kommt.

Durch ein Stück Isolierwolle mit Kaptonklebeband konnte ich die Temperatur senken. Ich habe am Fühler ein bisschen die Isolierung abgeschnitten (2mm), um nun mit dem Fühler zwischen unterster und nächster Rippe messen zu können.

Die Temperatur ist nun bei 33°C was besser ist. Der Abstand zwischen Heizblock und Coldend ist aber relativ klein, man sieht auch, dass die Heatbreak zu tief eingeschraubt werden muss.

Leider gab es bei einem weiteren Testdruck immer noch die Propfenbildung. Jetzt wäre natürlich noch das Heatbreak selbst das Problem. Ich kann es nicht richtig sehen, aber wenn man mit einem normalen Bohrer den Teil für den Bowdenzug bohrt, dann müsste sich doch vorne ein Kegel mit 118° bilden. Könnte das das Problem sein, dass hier nicht ordentlich gearbeitet wurde oder ist das bei teureren Bauteilen auch so realisiert?

Anderseits wenn sich ein Propfen bilden kann, dann ist die Temperatur vielleicht immer noch allgemein zu hoch?

Ich würde mich freuen, wenn mir jemand erklären könnte warum es nicht funktioniert. Nach 3 Tagen Nachdenken und Recherchieren glaube ich das es an den günstigen Bauteilen liegt, aber bevor ich mir ein teureres, zusammengebautes E3D kaufe, würde ich gerne verstehen was die Hintergründe sind und warum es nicht funktioniert.

Viele Grüße

also das mit der Firmware habe ich nun hinbekommen und auch Hilfe hier aus dem Forum mit dem Filament-Load.

Vielen Dank dafür.

Momentane Baustelle ist der Bowden-Extruder. Ich habe mir dazu Teile für einen Hotend ala E3D zusammen gesucht. Ich wollte verstehen wie man ein gutes Hotend konstruiert und mit etwas einfachen anfangen.

Mir geht es nicht darum Geld zu sparen oder einfach einbauen und jemand sagt mir Schritt für Schritt was ich machen muss, sondern ich will mir das Wissen dazu aneignen.

Angefangen haben die Probleme, dass der Pushfitting nicht den Schlauch an der richtigen Position gehalten wurde. Ich habe eine Markierung (schwarzes Klebeband) angebracht und konnte beobachten, dass die Teflonleitung (Innen 2mm, außen 4mm) ca 1mm rauswandert. Anschließend habe ich mir so Klammern von thingiverse gedruckt und nun kann man kein Wandern des Bowdenzugs mehr beobachten.

Bei weiteren Versuchen hat sich aber immer am Ende des Bowdenzuges ein Propfen gebildet, siehe Bild. Das finde ich ziemlich komisch, da wenn PTFE-Leitung bis zum Anschlag in der Heatbreak sitzt, dann dürfte dort kein Platz sein für den Propfen. Der Bowdenzug ist mit ner Drehmaschine und einem Cutter abgeschnitten damit wirklich eine 90° Kante vorhanden ist. Ich habe das ganze Hotend dann auseinander gebaut und überprüft ob die PTFE Leitung wirklich bis zum Anschlag in der Heatbreak sitzt und das tut sie auch.

Daten im Slicer waren 2mm Reatract, getestet bis 4mm in 0,5mm Schritten und Geschwindigkeiten bei kleinen Distanze von 30mm/s und ab 3mm dann mit 60mm/s und auch keine Änderung

Nach längerem Grübeln bin ich darauf gekommen, dass der Propfen vielleicht nicht das Problem ist, sondern nur ein Symptom. Theoretisch soll es ja schon gar nicht mehr so heiß sein am Ende der Heatbreak.

Danach habe ich mal recherchiert und habe das hier gefunden:

Bild mit Filament in Düse und Heatbreak

Auf einem Bild kann man gut erkennen, dass das Filament nur im vorderen Teil der Heatbreak angeschmolzen/ verdickt ist und im Bereich des Coldend das Material so kalt sein muss, dass es sich nicht verformen kann.

Ich habe dann noch Wärmeleitpaste (max. 200°C) besorgt um eine bessere Übertragung zu realisieren, das wurde in einigen Threads als mögliche Fehlerquelle angemerkt und hatte ich noch nicht gemacht.

Anschließend habe ich versucht nach zu vollziehen wie heiß das Hotend/Coldend wird. Ich habe das ganze mit einem Typ-K Fühler über mein Multimeter geprüft.

Am Heizblock nahe der Heizpatrone kann ich eine Temperatur von 206°C messen, eingestellt waren 212°C.

An der untersten Rippe konnte ich dann eine Temperatur von 56°C messen, welche für PLA viel zu hoch sein müsste, da bei 50-60°C das Material schon weich wird. Der Lüfter 25x25mm ist immer voll an gewesen, da er direkt von der 12V Versorgung kommt.

Durch ein Stück Isolierwolle mit Kaptonklebeband konnte ich die Temperatur senken. Ich habe am Fühler ein bisschen die Isolierung abgeschnitten (2mm), um nun mit dem Fühler zwischen unterster und nächster Rippe messen zu können.

Die Temperatur ist nun bei 33°C was besser ist. Der Abstand zwischen Heizblock und Coldend ist aber relativ klein, man sieht auch, dass die Heatbreak zu tief eingeschraubt werden muss.

Leider gab es bei einem weiteren Testdruck immer noch die Propfenbildung. Jetzt wäre natürlich noch das Heatbreak selbst das Problem. Ich kann es nicht richtig sehen, aber wenn man mit einem normalen Bohrer den Teil für den Bowdenzug bohrt, dann müsste sich doch vorne ein Kegel mit 118° bilden. Könnte das das Problem sein, dass hier nicht ordentlich gearbeitet wurde oder ist das bei teureren Bauteilen auch so realisiert?

Anderseits wenn sich ein Propfen bilden kann, dann ist die Temperatur vielleicht immer noch allgemein zu hoch?

Ich würde mich freuen, wenn mir jemand erklären könnte warum es nicht funktioniert. Nach 3 Tagen Nachdenken und Recherchieren glaube ich das es an den günstigen Bauteilen liegt, aber bevor ich mir ein teureres, zusammengebautes E3D kaufe, würde ich gerne verstehen was die Hintergründe sind und warum es nicht funktioniert.

Viele Grüße

|

Re: Mein Ultimaker Original Projekt 20. October 2016 14:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

also ich habe nun weiter am Extruder probiert. Ein neues Pushfit hat zwar nun zu keiner Bewegung des Bowden geführt, aber es haben sich noch immer die Propfen gebildet.

Diese wurde durch eine andere Heatbreak ersetzt, der Schlauch geht nun bis zu Düse und funktioniert nun gut für PLA.

Beim Testdruck sahen die kleinen Würfel schon ganz ok aus. Hattet erwartet das die Qualität schlimmer ist. Momentan habe ich noch Probleme mit der Geschwindigkeit und anderen Parametern,

an die muss ich mich nun noch herantesten.

Was ich unterschätzt habe ist die Lautstärke/ Vibration der Lüfter. Der Kleine 30x30 Coldendlüfter ist so stark, dass ich den Drucker auf Tempopäckchen stellen musste, sonst schäppert der ganze Schreibtisch mit.

Habe günstige Chinateile verbaut. Gibt es eine Empfehlung von ner Marke z.B. die Papstlüfter die ruhig und leiser laufen?

Aktive Cooling muss ich noch optimieren, die großen Hutzen arbeiten gut bei großen Bauteilen, bei kleinen Tabletopfiguren wird aber der Kopf ein großer Bobbel, da die Kühllüft nicht mehr hinkommt.

Werde da ne Neue Konstruktion anstreben, damit mehr Luft dahin geht wo sie hin soll. Wahrscheinlich steige ich auch da auf Radiallüfter um fürs Packaging.

Viele Grüße

P.S. Heizplatte und zweiter Extruder wird nächste Woche bestellt und dann geht es weiter

also ich habe nun weiter am Extruder probiert. Ein neues Pushfit hat zwar nun zu keiner Bewegung des Bowden geführt, aber es haben sich noch immer die Propfen gebildet.

Diese wurde durch eine andere Heatbreak ersetzt, der Schlauch geht nun bis zu Düse und funktioniert nun gut für PLA.

Beim Testdruck sahen die kleinen Würfel schon ganz ok aus. Hattet erwartet das die Qualität schlimmer ist. Momentan habe ich noch Probleme mit der Geschwindigkeit und anderen Parametern,

an die muss ich mich nun noch herantesten.

Was ich unterschätzt habe ist die Lautstärke/ Vibration der Lüfter. Der Kleine 30x30 Coldendlüfter ist so stark, dass ich den Drucker auf Tempopäckchen stellen musste, sonst schäppert der ganze Schreibtisch mit.

Habe günstige Chinateile verbaut. Gibt es eine Empfehlung von ner Marke z.B. die Papstlüfter die ruhig und leiser laufen?

Aktive Cooling muss ich noch optimieren, die großen Hutzen arbeiten gut bei großen Bauteilen, bei kleinen Tabletopfiguren wird aber der Kopf ein großer Bobbel, da die Kühllüft nicht mehr hinkommt.

Werde da ne Neue Konstruktion anstreben, damit mehr Luft dahin geht wo sie hin soll. Wahrscheinlich steige ich auch da auf Radiallüfter um fürs Packaging.

Viele Grüße

P.S. Heizplatte und zweiter Extruder wird nächste Woche bestellt und dann geht es weiter

|

Re: Mein Ultimaker Original Projekt 21. October 2016 04:23 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.201 |

Quote

Aktive Cooling muss ich noch optimieren, die großen Hutzen arbeiten gut bei großen Bauteilen, bei kleinen Tabletopfiguren wird aber der Kopf ein großer Bobbel, da die Kühllüft nicht mehr hinkommt.

Das liegt u.a. daran, dass die Zeit/Layer bei kleinen Gegenständen sehr kurz ist und der Heizblock sich nicht in großen Radien von deiner Figur wegbewegt. Die Layer haben gar keine Chance abzukühlen. Abhilfe kann eine zweite Figur oder ein Opferobjekt schaffen, sodass das Hotend auch mal an eine andere Position kommt.

Quote

Wahrscheinlich steige ich auch da auf Radiallüfter um fürs Packaging.

Packaging? Radial ist nie verkehrt.

Gruß aus dem

Tobias

E-Mail gibts hier

[www.thingiverse.com]

Maschinen

Sparkcube XL

Photon S

|

Re: Mein Ultimaker Original Projekt 21. October 2016 05:00 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo

ich habe 4 Figuren auf einmal gedruckt, aber leider nicht die gleichen und die waren unterschiedlich groß daher dann auch die Probleme.

Dazu kommt das ich Probleme mit Stringing hatte. Ich muss da noch mehr die Slicereinstellungen optimieren, das will ich heute noch durchziehen und dann nochmals welche drucken.

Mit dem I3 Berlin mit dem ich immer wieder arbeite hatte ich keine Probleme damit, da unten der Activ Cooling Fan direkt an der Düse auf das Bauteil bläst und auch kleine Sachen sind so echt ohne Temperaturprobleme zu drucken.

So etwas ähnliches will ich auch bei mir realisieren.

Mit dem Packaging meine ich wie ich das/die Hotends möglichst kompakt zusammenbauen kann, da ich mir sonst durch die Mechanikdie Druckfläche zu stark einschränke. Gerade bei dem Dualextruder muss ich mir da noch was überlegen.

Sind den die Radiallüfter vom Bauprinzip her leiser als Axiallüfter? Welche Marken sind sonst noch so zu empfehlen außer die EBM-Papst Lüfter?

Ich habe mal einen Beitrag dazu gefunden, aber über die Suchfunktion finde ich diesen nicht mehr.

Viele Grüße

Mathias

ich habe 4 Figuren auf einmal gedruckt, aber leider nicht die gleichen und die waren unterschiedlich groß daher dann auch die Probleme.

Dazu kommt das ich Probleme mit Stringing hatte. Ich muss da noch mehr die Slicereinstellungen optimieren, das will ich heute noch durchziehen und dann nochmals welche drucken.

Mit dem I3 Berlin mit dem ich immer wieder arbeite hatte ich keine Probleme damit, da unten der Activ Cooling Fan direkt an der Düse auf das Bauteil bläst und auch kleine Sachen sind so echt ohne Temperaturprobleme zu drucken.

So etwas ähnliches will ich auch bei mir realisieren.

Mit dem Packaging meine ich wie ich das/die Hotends möglichst kompakt zusammenbauen kann, da ich mir sonst durch die Mechanikdie Druckfläche zu stark einschränke. Gerade bei dem Dualextruder muss ich mir da noch was überlegen.

Sind den die Radiallüfter vom Bauprinzip her leiser als Axiallüfter? Welche Marken sind sonst noch so zu empfehlen außer die EBM-Papst Lüfter?

Ich habe mal einen Beitrag dazu gefunden, aber über die Suchfunktion finde ich diesen nicht mehr.

Viele Grüße

Mathias

|

Re: Mein Ultimaker Original Projekt 21. October 2016 05:15 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.201 |

[forums.reprap.org]

Gruß aus demTal Kochertal,

Tobias

E-Mail gibts hier

[www.thingiverse.com]

Maschinen

Sparkcube XL

Photon S

Gruß aus dem

Tobias

E-Mail gibts hier

[www.thingiverse.com]

Maschinen

Sparkcube XL

Photon S

|

Re: Mein Ultimaker Original Projekt 21. October 2016 12:31 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

habe mich heute mehr mit den Einstellungen im Slicer beschäftigt und viel gedruckt. Hier sind ein paar Bilder der letzten Figuren bei denen die Qualität nun besser geworden ist.

Hier mal der Verlauf, die ersten beiden habe ich gestern gedruckt, beim ersten zu viel Infill bzw. die Extrusion Width zu klein eingestellt.

Beim zweiten war das Problem mit dem Lüfter und beim dritten habe ich mehrere Figuren gleichzeitig gedruckt.

Die Figuren sind gleich groß, daher sehen auch die obersten Schichten gut aus, da so der Lüfter auch Luft auf das andere Bauteil strömen lässt.

Man muss nur etwas die Proportionen anpassen, die rechte Figur habe ich auf 97% geschrumpft.

Hier die Figuren mit ein bisschen Nachbearbeitung. durch die starken Überhänge ergeben sich ein paar schlechte Stellen die einfach entfernt werden sollten.

Bin mal gespannt wie gut die Teile aussehen, wenn ich mit nem besser ablösbaren Supportmaterial arbeiten könnte.

Die Figuren selbst sind nur knapp 20mm hoch, daher sieht es auf den Aufnahmen krasser aus, als in der Realität.

Bei den Testwürfeln hatte ich nie Probleme mit dem Infill. Bei den Figuren hingegen, bei der Base und in manchen Schichten, dann gibt es aber auch wieder Schichten da ist der Infill ordentlich.

Ich denke hauptproblem ist die Geschwindigkeit ich drucke mit 60mm bei Infillspeed100%, Outlinespeed 80% PLA bei 212°C

An sich will ich eigentlich gerne noch schneller drucken, aber da muss ich wohl noch mehr optimieren.

Viele Grüße

habe mich heute mehr mit den Einstellungen im Slicer beschäftigt und viel gedruckt. Hier sind ein paar Bilder der letzten Figuren bei denen die Qualität nun besser geworden ist.

Hier mal der Verlauf, die ersten beiden habe ich gestern gedruckt, beim ersten zu viel Infill bzw. die Extrusion Width zu klein eingestellt.

Beim zweiten war das Problem mit dem Lüfter und beim dritten habe ich mehrere Figuren gleichzeitig gedruckt.

Die Figuren sind gleich groß, daher sehen auch die obersten Schichten gut aus, da so der Lüfter auch Luft auf das andere Bauteil strömen lässt.

Man muss nur etwas die Proportionen anpassen, die rechte Figur habe ich auf 97% geschrumpft.

Hier die Figuren mit ein bisschen Nachbearbeitung. durch die starken Überhänge ergeben sich ein paar schlechte Stellen die einfach entfernt werden sollten.

Bin mal gespannt wie gut die Teile aussehen, wenn ich mit nem besser ablösbaren Supportmaterial arbeiten könnte.

Die Figuren selbst sind nur knapp 20mm hoch, daher sieht es auf den Aufnahmen krasser aus, als in der Realität.

Bei den Testwürfeln hatte ich nie Probleme mit dem Infill. Bei den Figuren hingegen, bei der Base und in manchen Schichten, dann gibt es aber auch wieder Schichten da ist der Infill ordentlich.

Ich denke hauptproblem ist die Geschwindigkeit ich drucke mit 60mm bei Infillspeed100%, Outlinespeed 80% PLA bei 212°C

An sich will ich eigentlich gerne noch schneller drucken, aber da muss ich wohl noch mehr optimieren.

Viele Grüße

|

Re: Mein Ultimaker Original Projekt 11. November 2016 16:36 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

ich bin gerade dabei mein Heizbett einzubauen und die Firmware anzupassen, da ist mir aufgefallen, dass etwas mit meinem full smart graphic controller nicht passt.

Wenn der Arduino mit USB verbunden ist, dann ist die Helligkeit normal und Marlin läd. Kein USB dann ist die Helligkeit stark gedimmt und er startet Marlin nicht direkt.

Ist mir erst jetzt aufgefallen, da ich immer über Pronterface verbunden war. Beim Einstellen der Schrittmotorentreiber hat es mal kurz verbrant gerochen, konnte aber keinen Fehler feststellen.

Ramps 1.4 habe ich gewechselt, leider keine Änderung. Ist dann der Arduino kaputt oder die LCD Anzeige?

Tippe auf den Arduino, aber wäre gerne sicher, da es mehr Arbeit ist, den auszubauen.

Vielen Dank und viele Grüße

P.S. PLA drucke ich nun deutlich besser, die Düsentemperatur war mit 212grad viel zu hoch und ein paar weitere Werte. Mehr Kalibrierung soll mit dem Heizbett und geschlossenen Seitenplatten erfolgen.

ich bin gerade dabei mein Heizbett einzubauen und die Firmware anzupassen, da ist mir aufgefallen, dass etwas mit meinem full smart graphic controller nicht passt.

Wenn der Arduino mit USB verbunden ist, dann ist die Helligkeit normal und Marlin läd. Kein USB dann ist die Helligkeit stark gedimmt und er startet Marlin nicht direkt.

Ist mir erst jetzt aufgefallen, da ich immer über Pronterface verbunden war. Beim Einstellen der Schrittmotorentreiber hat es mal kurz verbrant gerochen, konnte aber keinen Fehler feststellen.

Ramps 1.4 habe ich gewechselt, leider keine Änderung. Ist dann der Arduino kaputt oder die LCD Anzeige?

Tippe auf den Arduino, aber wäre gerne sicher, da es mehr Arbeit ist, den auszubauen.

Vielen Dank und viele Grüße

P.S. PLA drucke ich nun deutlich besser, die Düsentemperatur war mit 212grad viel zu hoch und ein paar weitere Werte. Mehr Kalibrierung soll mit dem Heizbett und geschlossenen Seitenplatten erfolgen.

|

Re: Mein Ultimaker Original Projekt 12. November 2016 14:18 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.361 |

Quote

sechsteelement

Ramps 1.4 habe ich gewechselt, leider keine Änderung. Ist dann der Arduino kaputt oder die LCD Anzeige?

Tippe auf den Arduino, aber wäre gerne sicher, da es mehr Arbeit ist, den auszubauen.

Tippe auch auf den Arduino... gehe mal gan stark davon aus das der 5V Spannungswandler gegrillt ist.

Passiert häufig und kann man auch recht gut selber tauschen.

Sitzt direkt neben der Hohlbuchse.

Gruß

Gregor

|

Re: Mein Ultimaker Original Projekt 13. November 2016 06:15 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 648 |

Hi,

wenn der Spannungsregler gegrillt ist, geht der Arduino gar nicht mehr.

Sieh mal hier LCD mit Wlan-SD Karte

Bei mir hat das Display immer die gleiche Beleuchtung.

Gruß,

Michael

Acrylic I3 / Arduino Mega 2560 R3 / RAMPS 1.4 / 12864 LCD mit Wlan-SD Karte / TMC2100 / MK8 m. Bowden / 5mm DDP (PEI) / Tr8x4 / Mosfet 30A / Marlin-1.1.8 / Repetier-Host. / PrusaSlicer-2.3.0

In Planung, Ultimaker-Kinematic mit Kugellagern und 30X30 Profilen

LCD mit Wlan-SD Karte -- Mein I3 u. leise Y-Achse mit Mittelmotor

wenn der Spannungsregler gegrillt ist, geht der Arduino gar nicht mehr.

Sieh mal hier LCD mit Wlan-SD Karte

Bei mir hat das Display immer die gleiche Beleuchtung.

Gruß,

Michael

Acrylic I3 / Arduino Mega 2560 R3 / RAMPS 1.4 / 12864 LCD mit Wlan-SD Karte / TMC2100 / MK8 m. Bowden / 5mm DDP (PEI) / Tr8x4 / Mosfet 30A / Marlin-1.1.8 / Repetier-Host. / PrusaSlicer-2.3.0

In Planung, Ultimaker-Kinematic mit Kugellagern und 30X30 Profilen

LCD mit Wlan-SD Karte -- Mein I3 u. leise Y-Achse mit Mittelmotor

|

Re: Mein Ultimaker Original Projekt 13. November 2016 06:37 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 922 |

Quote

sechsteelement

Wenn der Arduino mit USB verbunden ist, dann ist die Helligkeit normal und Marlin läd. Kein USB dann ist die Helligkeit stark gedimmt und er startet Marlin nicht direkt..

Quote

Printey

wenn der Spannungsregler gegrillt ist, geht der Arduino gar nicht mehr.

Am PC angeschlossen bekommt er doch 5V, nur ohne PC tritt der Effekt auf.

Also neuen Arduino besorgen oder den Spannungsregler ersetzen.

Best regards / Viele Grüße

Till

|

Re: Mein Ultimaker Original Projekt 13. November 2016 09:08 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.361 |

|

Re: Mein Ultimaker Original Projekt 13. November 2016 10:39 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

habe den Arduino getauscht, dann hat es wieder richtig mit der LCD Anzeige funktioniert. Leider gab es dann Probleme mit dem Übertragen der Firmware. Ich hatte ein längeres Kabel verwendet, mit dem ursprünglichen Arduino gab es keine Probleme, mit dem neuen geht es nur mit dem mitgelieferten kurzen Kabel. Komischerweise hat es aber zu Beginn auch mit dem kurzen Kabel Probleme gegeben, nach 10min rumprobieren hat es aber funktioniert.

Heizbett ist nun eingebaut und funktioniert. PID-Tuning für Extruder und Bett wurde auch gemacht.

Momentan lassen sich die PETG-Würfel nicht vom Bett mehr abnehmen, auch wenn die Platte kalt ist. Die First-Layer-High ist auf 100% ich werde wohl aber etwas nach oben gehen, da ich das Gefühl habe, dass die Düse zu stark auf das Bett drückt und das PETG so nicht aufgelegt wird sondern eher gepresst.

Viele Grüße

habe den Arduino getauscht, dann hat es wieder richtig mit der LCD Anzeige funktioniert. Leider gab es dann Probleme mit dem Übertragen der Firmware. Ich hatte ein längeres Kabel verwendet, mit dem ursprünglichen Arduino gab es keine Probleme, mit dem neuen geht es nur mit dem mitgelieferten kurzen Kabel. Komischerweise hat es aber zu Beginn auch mit dem kurzen Kabel Probleme gegeben, nach 10min rumprobieren hat es aber funktioniert.

Heizbett ist nun eingebaut und funktioniert. PID-Tuning für Extruder und Bett wurde auch gemacht.

Momentan lassen sich die PETG-Würfel nicht vom Bett mehr abnehmen, auch wenn die Platte kalt ist. Die First-Layer-High ist auf 100% ich werde wohl aber etwas nach oben gehen, da ich das Gefühl habe, dass die Düse zu stark auf das Bett drückt und das PETG so nicht aufgelegt wird sondern eher gepresst.

Viele Grüße

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.