FilaMix

geschrieben von Glatzemann

|

FilaMix 25. October 2016 07:41 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Nachdem ich jetzt drei Drucker konstruiert und gebaut habe, die Pläne für zwei weitere in der Schublade liegen habe, eine MPCNC nachgebaut habe und auch noch ein paar Dinge in der Pipe habe (zwei neue Hotends an den HexMax, Fridis Monster und Stud54 Micro-Hotend) möchte ich mich jetzt mal ein wenig in Richtung "Neuland" bewegen. Dieses Neuland soll der Multi-Farb-Druck sein.

Im Grunde gibt es ja fünf Arten:

Alle Lösungen existieren natürlich schon auf die ein oder andere Art und Weise, aber ich möchte mich halt dem letzten Punkt widmen und habe als Arbeitstitel für das Projekt "FilaMix" gewählt.

Worum geht es dabei?

Ein von mir entwickelte Software analysiert einen beliebigen G-Code, liest daraus alle Filamentbewegungen und Farbwechsel (bzw. Werkzeugwechsel) aus. Daraus wird ein Profil generiert, es werden passende Stücke Filament von herkömmlichen Rollen abgeschnitten und automatisch zu einem einzelnen, mehrfarbigen Filamentstrang verschweißt, der dann in den Drucker geführt wird. Der Drucker bekommt davon nichts mit, denn die Software verändert den G-Code so, daß es für den Drucker so aussieht, als würde nur mit einer einzigen Farbe gedruckt.

Der Vorteil bei einem derartigen System ist, daß man das an jedem beliebigen Drucker verwenden kann und somit mehrfarbig drucken kann, oder aber auch nur nervige Filamentwechsel automatisieren kann.

Ich möchte dieses Projekt dabei offen gestalten, sprich Software als GPL v3 und die Hardware ebenfalls unter einer offenen Lizenz. Ich möchte dabei soweit möglich auf "Standardkomponenten" zurückgreifen um den Preis für einen Nachbau möglichst gering zu halten. Sicherlich ist es möglich so ein Projekt in "Industriqualität" für tausende Euros zu realisieren. Dazu habe ich aber viel zu wenig Erfahrung und ausserdem finde ich es interessanter ein gutes System für einen geringen/sinnvollen Preis zu realisieren. Ich plane derzeit deutlich unter 300€ zu bleiben und hoffe, daß ich auf unter 200€ komme.

Nun aber etwas konkreter zur Umsetzung der Hardware. Diese besteht aus mehreren Komponenten:

Der Filament-Transport ist wichtig um die unterschiedlichen Filamentsorten in das FilaMix zu transportieren, aber auch um das fertig gemixte Filament zum Drucker zu transportieren. Für den Anfang möchte ich hier mit 5 Compact Bowden Extrudern arbeiten. Diese sind einfach und günstig zu bauen und haben sich bereits bei vielen Usern hervorragend bewährt. Die erste Version von mir wird vier Extruder eingangsseitig und einen Ausgangsseitig verwenden. Die Anzahl der eingangsseitigen Extruder ist aber im Grunde genommen nur vom Platz und von der Steuerelektronik (IO-Pins) abhängig.

Als Steuerelektronik möchte ich auf herkömmliche Arduinos setzen. Diese sind gut und günstig zu beziehen und haben eine solide (wenn auch nicht die schnellste) Softwarebasis. Daran werden dann normale Pololukompatible-Treiber angeschlossen. Dies kann über RAMPS/RADDS und Co erfolgen, oder "direkt". Dieser Punkte ist relativ unkritisch, da es hier ausreichend viele Lösungen gibt. Evtl. werden hier auch noch ein paar Sensoren angeschlossen (Filament Tracking System, bzw. Mikroschalter/Lichtschranken um zu erkennen, ob Filament geladen wurde und dessen "Nullpunkt" zu ermitteln).

Um Filamentstücke einer definierten Größe zu erhalten, wird ein automatischer Cutter benötigt. Dieser wird auch benötigt um saubere Stoßkanten für das Verschweißen des Filaments zu erhalten. Das Filament wird ständig am Cutter vorbeigeführt und dieser kann elektronisch gesteuert werden und das Filament abschneiden. Durch Vorwärtstransport wird das Eingangsmaterial geschnitten und durch Rückwärtstransport wird das Ausgangsmaterial geschnitten.

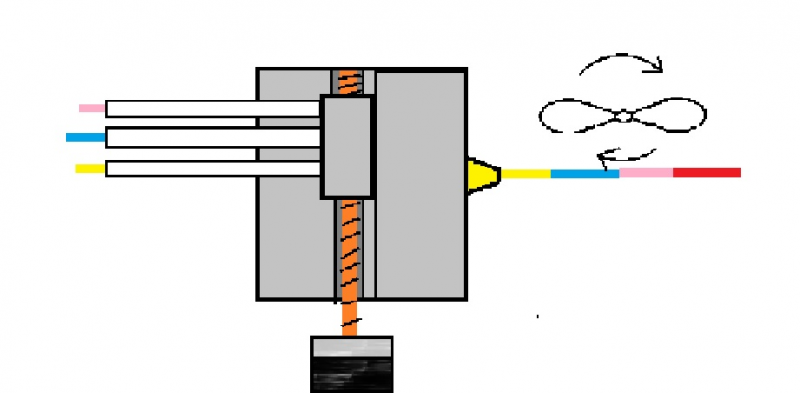

Wichtigstes Teil ist der Welder. Dieser verschweißt zwei Filamentenden und zwar das Eingangsmaterial mit dem Ausgangsmaterial und stellt so einen mehrfarbigen Filamentstrang her. Ich sehe bei der Konstruktion dieses Teils eine der größten Herausforderungen im System. Hier müssen zum einen saubere Schweißnähte entstehen, damit das Material im Drucker nicht steckenbleibt und nicht reißt. Andererseits muss der Verschweißvorgang und der darauf folgende Abkühlvorgang möglichst schnell geschehen. Als Heizung bietet sich hier natürlich in erster Linie eine "normale" Hotend-Heizpartrone an. Vielleicht ist es aber hier besser etwas eigenes aus Kanthaldraht oder ähnlichem zu wickeln. Im Grunde gibt es hier zwei Ansätze: Ein starrer Ansatz, bei dem das Filament immer durch den Welder geführt wird, der im Bedarfsfall schnell aufheizt um das Material zu verschweißen und danach schnell wieder abgekühlt wird um das nachfolgende Filament nicht zu verflüssigen. Und dann gibt es noch den bewegten Ansatz, bei dem eine ständig heiße Heizung im Bedarfsfall an das zu verschweißende Filament geführt wird und danach wieder wegbewegt wird. Hier spart man sich das Abkühlen und Aufheizen, dafür hat man aber erhöhten Aufwand für die Führung und Choreographie. Momentan tendiere ich - nach einigen Diskussionen - eher zu ersten Variante, also dem starren Ansatz. Dabei plane ich zwei Heatbreaks (links und rechts des Welders) ein. Diese sind mit dem eigentlichen Welder verbunden, der aus Alu gedreht wird. Dieser ist sehr dünn, damit Hitze schnell transportiert werden kann und gleichzeitig möglichst wenig thermische Masse vorhanden ist, die später abgekühlt werden muss. Eventuell könnte man hier auch mit einem Peltier nachhelfen.

Der letzte Teil der noch fehlt ist der Puffer. Dieser ist notwendig, da ich den Druck während eines Schneide- und Verschweißvorgangs nicht pausieren möchte. Dieser muss so groß sein, daß der Drucker weiter Filament "ziehen" kann, obwohl vorne kein neues eingeführt wird. Leert sich der Puffer, so muss dieser möglichst schnell durch schnelleren Transport aufgefühllt werden um genügend Reserve für den nächsten Schweißvorgang zu haben. Momentan plane ich den Puffer durch federgespannte, drehende Teile mit jeweils zwei Führungsrollen zu realisieren.

Aktueller Projektstand ist:

In den nächsten Wochen und Monaten möchte ich die einzelnen Bestandteile hier vorstellen und den jeweiligen Entwicklungsstand dokumentieren. Und natürlich möchte ich gerne zur Diskussion einladen und hoffe, so hilfreiches Feedback zu erhalten.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

Im Grunde gibt es ja fünf Arten:

- Multi-Düsen-Hotend - finde ich wegen der Kalibrierbarkeit und dem Siffen nicht so toll

- Multi-Druckkopf - ist eine ganz gute Idee, aber hier steigt der Hardwareaufwand natürlich stark an (mehrere Hotends, zwei unabhängige X-Achsen, etc.). Zusätzlich steigt mindestens das Gewicht einer Achse stark an. Und die Softwareunterstützung steckt noch in den Kinderschuhen

- Wechsel-Druckkopf - ähnlich wie Werkzeugwechsler. Das funktioniert recht gut, allerdings führt dies auch zu einer "Hardwareexplosion".

- Mischdüsen-Druckkopf - So wie Fridis Monster. Das finde ich eine hervorragende Art an das Thema ranzugehen. Aber auch hier gibt es ein paar Punkte: Softwareunterstützung steckt noch in den Kinderschuhen und das Gewicht ist je nach Lösung sehr hoch (Fridis Monster ist da eine positive Ausnahme). Hier ist man ein wenig mit den Farben eingeschränkt, wenn man nicht 5 Farben nimmt, aber es ist schon eine gute Lösung. Riesiger Vorteil ist, daß man nicht alle Farben vorhalten muss. Aus rot und gelb macht man ein schönes Orange (oder auch viele) und gut ist.

- Multi-Farben-Filament oder eben FilaMix - Den großen Vorteil, den ich hier sehe ist, daß man keinen speziellen Drucker und am Drucker keine spezielle Hardware benötigt. Jeder einfache Drucker tut's und das Filament wird schlicht und einfach in der passenden Farbe zur richtigen Zeit zugeführt und schon hat man einen "optimalen" Mehrfarbdruck.

Alle Lösungen existieren natürlich schon auf die ein oder andere Art und Weise, aber ich möchte mich halt dem letzten Punkt widmen und habe als Arbeitstitel für das Projekt "FilaMix" gewählt.

Worum geht es dabei?

Ein von mir entwickelte Software analysiert einen beliebigen G-Code, liest daraus alle Filamentbewegungen und Farbwechsel (bzw. Werkzeugwechsel) aus. Daraus wird ein Profil generiert, es werden passende Stücke Filament von herkömmlichen Rollen abgeschnitten und automatisch zu einem einzelnen, mehrfarbigen Filamentstrang verschweißt, der dann in den Drucker geführt wird. Der Drucker bekommt davon nichts mit, denn die Software verändert den G-Code so, daß es für den Drucker so aussieht, als würde nur mit einer einzigen Farbe gedruckt.

Der Vorteil bei einem derartigen System ist, daß man das an jedem beliebigen Drucker verwenden kann und somit mehrfarbig drucken kann, oder aber auch nur nervige Filamentwechsel automatisieren kann.

Ich möchte dieses Projekt dabei offen gestalten, sprich Software als GPL v3 und die Hardware ebenfalls unter einer offenen Lizenz. Ich möchte dabei soweit möglich auf "Standardkomponenten" zurückgreifen um den Preis für einen Nachbau möglichst gering zu halten. Sicherlich ist es möglich so ein Projekt in "Industriqualität" für tausende Euros zu realisieren. Dazu habe ich aber viel zu wenig Erfahrung und ausserdem finde ich es interessanter ein gutes System für einen geringen/sinnvollen Preis zu realisieren. Ich plane derzeit deutlich unter 300€ zu bleiben und hoffe, daß ich auf unter 200€ komme.

Nun aber etwas konkreter zur Umsetzung der Hardware. Diese besteht aus mehreren Komponenten:

Der Filament-Transport ist wichtig um die unterschiedlichen Filamentsorten in das FilaMix zu transportieren, aber auch um das fertig gemixte Filament zum Drucker zu transportieren. Für den Anfang möchte ich hier mit 5 Compact Bowden Extrudern arbeiten. Diese sind einfach und günstig zu bauen und haben sich bereits bei vielen Usern hervorragend bewährt. Die erste Version von mir wird vier Extruder eingangsseitig und einen Ausgangsseitig verwenden. Die Anzahl der eingangsseitigen Extruder ist aber im Grunde genommen nur vom Platz und von der Steuerelektronik (IO-Pins) abhängig.

Als Steuerelektronik möchte ich auf herkömmliche Arduinos setzen. Diese sind gut und günstig zu beziehen und haben eine solide (wenn auch nicht die schnellste) Softwarebasis. Daran werden dann normale Pololukompatible-Treiber angeschlossen. Dies kann über RAMPS/RADDS und Co erfolgen, oder "direkt". Dieser Punkte ist relativ unkritisch, da es hier ausreichend viele Lösungen gibt. Evtl. werden hier auch noch ein paar Sensoren angeschlossen (Filament Tracking System, bzw. Mikroschalter/Lichtschranken um zu erkennen, ob Filament geladen wurde und dessen "Nullpunkt" zu ermitteln).

Um Filamentstücke einer definierten Größe zu erhalten, wird ein automatischer Cutter benötigt. Dieser wird auch benötigt um saubere Stoßkanten für das Verschweißen des Filaments zu erhalten. Das Filament wird ständig am Cutter vorbeigeführt und dieser kann elektronisch gesteuert werden und das Filament abschneiden. Durch Vorwärtstransport wird das Eingangsmaterial geschnitten und durch Rückwärtstransport wird das Ausgangsmaterial geschnitten.

Wichtigstes Teil ist der Welder. Dieser verschweißt zwei Filamentenden und zwar das Eingangsmaterial mit dem Ausgangsmaterial und stellt so einen mehrfarbigen Filamentstrang her. Ich sehe bei der Konstruktion dieses Teils eine der größten Herausforderungen im System. Hier müssen zum einen saubere Schweißnähte entstehen, damit das Material im Drucker nicht steckenbleibt und nicht reißt. Andererseits muss der Verschweißvorgang und der darauf folgende Abkühlvorgang möglichst schnell geschehen. Als Heizung bietet sich hier natürlich in erster Linie eine "normale" Hotend-Heizpartrone an. Vielleicht ist es aber hier besser etwas eigenes aus Kanthaldraht oder ähnlichem zu wickeln. Im Grunde gibt es hier zwei Ansätze: Ein starrer Ansatz, bei dem das Filament immer durch den Welder geführt wird, der im Bedarfsfall schnell aufheizt um das Material zu verschweißen und danach schnell wieder abgekühlt wird um das nachfolgende Filament nicht zu verflüssigen. Und dann gibt es noch den bewegten Ansatz, bei dem eine ständig heiße Heizung im Bedarfsfall an das zu verschweißende Filament geführt wird und danach wieder wegbewegt wird. Hier spart man sich das Abkühlen und Aufheizen, dafür hat man aber erhöhten Aufwand für die Führung und Choreographie. Momentan tendiere ich - nach einigen Diskussionen - eher zu ersten Variante, also dem starren Ansatz. Dabei plane ich zwei Heatbreaks (links und rechts des Welders) ein. Diese sind mit dem eigentlichen Welder verbunden, der aus Alu gedreht wird. Dieser ist sehr dünn, damit Hitze schnell transportiert werden kann und gleichzeitig möglichst wenig thermische Masse vorhanden ist, die später abgekühlt werden muss. Eventuell könnte man hier auch mit einem Peltier nachhelfen.

Der letzte Teil der noch fehlt ist der Puffer. Dieser ist notwendig, da ich den Druck während eines Schneide- und Verschweißvorgangs nicht pausieren möchte. Dieser muss so groß sein, daß der Drucker weiter Filament "ziehen" kann, obwohl vorne kein neues eingeführt wird. Leert sich der Puffer, so muss dieser möglichst schnell durch schnelleren Transport aufgefühllt werden um genügend Reserve für den nächsten Schweißvorgang zu haben. Momentan plane ich den Puffer durch federgespannte, drehende Teile mit jeweils zwei Führungsrollen zu realisieren.

Aktueller Projektstand ist:

- fünf Compact Bowden-Extruder gedruckt und bis auf die Motoren zusammengesetzt (die Motoren kommen in den nächsten Tagen)

- diverse Experimente mit kugelgelagerten Führungsrollen durchgeführt

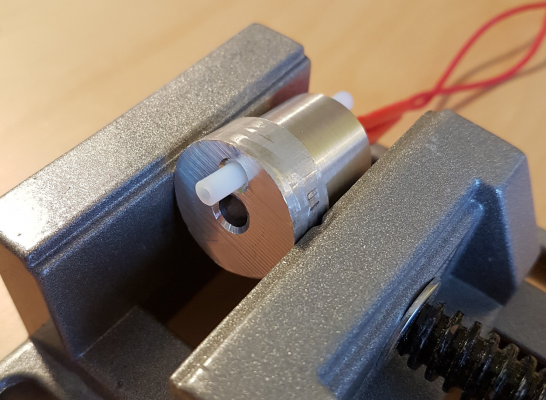

- die ersten drei Test-Welder auf der Drehmaschine gefertigt um den Verschweißvorgang zu analysieren

- Arduino One als Steuerelektronik mit fünf Motortreibern und einem Heizpatronen-Regelkreis aufgebaut

- Prototyp der Analysesoftware entwickelt

In den nächsten Wochen und Monaten möchte ich die einzelnen Bestandteile hier vorstellen und den jeweiligen Entwicklungsstand dokumentieren. Und natürlich möchte ich gerne zur Diskussion einladen und hoffe, so hilfreiches Feedback zu erhalten.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: FilaMix 25. October 2016 08:26 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 491 |

|

Re: FilaMix 25. October 2016 08:36 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 632 |

|

Re: FilaMix 25. October 2016 10:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Wenn du da Hilfe brauchst....Hardware bekommen wir sicher hin...da gibt es ja schon diverse industrielle Verschweißgeräte, deren Teile man zweckentfremden kann.

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

|

Re: FilaMix 25. October 2016 10:25 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo "Glanzmann"

Wie du wahrscheinlich noch grob im Hinterkopf hast,

habe ich die besten Ergebnisse beim Filamentschweißen (Spiegeln)

mit einem Heizschwert gemacht. Aber an die Automatisierung,

habe ich mich ehrlich gesagt, noch nicht getraut.

Bitte vergesse nicht, dass man beim Filament verschweißen, die Enden mit Druck zusammen

fügen muss. Nur so entsteht eine gute Verbindung.

Ich habe ausreichend und umfangreiche Tests durchgeführt um dorthin zukommen, wo ich angelangt bin.

Bin somit recht gespannt, wie du dir das vorgestellt hast.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Wie du wahrscheinlich noch grob im Hinterkopf hast,

habe ich die besten Ergebnisse beim Filamentschweißen (Spiegeln)

mit einem Heizschwert gemacht. Aber an die Automatisierung,

habe ich mich ehrlich gesagt, noch nicht getraut.

Bitte vergesse nicht, dass man beim Filament verschweißen, die Enden mit Druck zusammen

fügen muss. Nur so entsteht eine gute Verbindung.

Ich habe ausreichend und umfangreiche Tests durchgeführt um dorthin zukommen, wo ich angelangt bin.

Bin somit recht gespannt, wie du dir das vorgestellt hast.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 25. October 2016 10:27 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 332 |

Sehr cool, aus meiner Sicht auch einer der besten Ansätze des Multi-Farbdrucks, da im Endeffekt keine Umbaumaßnahmen erforderlich sein sollten und

es mit jedem Drucker kompatibel ist ohne dabei Einschränkungen aufzuweisen (Gewicht, Bauraum, etc.).

Erinnert mich so an bisschen an das hier Der Gerät.

Bin in jedem Fall gespannt!

es mit jedem Drucker kompatibel ist ohne dabei Einschränkungen aufzuweisen (Gewicht, Bauraum, etc.).

Erinnert mich so an bisschen an das hier Der Gerät.

Bin in jedem Fall gespannt!

|

Re: FilaMix 25. October 2016 10:31 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Die beiden Filament Stücke würde ich in einem Teflon "Schlauch" verschweißen auf der einen Seite warm, auf der anderen Kalt wieder raus. ähnlich wollte ich mal einen "Adapter für 1,75 und 3mm Filament basteln

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: FilaMix 25. October 2016 10:53 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 262 |

Geniale Idee....bin auch interessiert daran!

Gruß

Armin

Sparkcube | DuetWifi | PanelDue 4.3 | Meanwell RSP 320-15 | Extruder RepRap.Fab Microbarrel, Big Booster direkt |

DICE | AZSMZ-Mini | Raspberry Pi3 | RPI USV+ | MicroBarrel RepRap.Fab | Delta-Eigenbau | Radds | Raspberry Pi3 | e3D V6

Gruß

Armin

Sparkcube | DuetWifi | PanelDue 4.3 | Meanwell RSP 320-15 | Extruder RepRap.Fab Microbarrel, Big Booster direkt |

DICE | AZSMZ-Mini | Raspberry Pi3 | RPI USV+ | MicroBarrel RepRap.Fab | Delta-Eigenbau | Radds | Raspberry Pi3 | e3D V6

|

Re: FilaMix 25. October 2016 12:13 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin Roland,

interessantes Projekt.

Aber warum die Filamente verschweißen. Schneiden ja. Wenn man auf den Retrakt verzichten kann, muss man nur die Teil-Filamente nacheibander fördern. Dazu muß man aber die Düse bei Ortswechsel verschließem können.

Eines der Probleme wird sein, im Vorlauf schon einmal die Menge Filament zu berechnen, damit das Teilstück im richtigen Moment an der Düse ist. Ungleiche Dicke wird einen unscharfen Farbwechsel ergeben oer an falscher Stelle erfolgen.

Aber ich habe Dein Vorhaben schon einmal aboniert.

PS:

Was einem beim Gassigehen so durch den Kopf geht.

Um einen Retrakt zu erzeugen, könnte man an der Düse einen Unterdruck erzeugen, der das flüssige Filament zurückzieht.

Weiterhin ein langen Schmelzbereich, wo die einzelnen Farben in flüssiger Fprm vorliegen. Spart das Verschweißen.

Ein Farbmischen ist aber mit Deinem Projekt nicht möglich und dürch eine Filamentdickenveränderung werden die Wechselpunkte so verschoben, dass die Farben nicht mehr punktgenau raus kommen.

2-mal bearbeitet. Zuletzt am 25.10.16 13:35.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

interessantes Projekt.

Aber warum die Filamente verschweißen. Schneiden ja. Wenn man auf den Retrakt verzichten kann, muss man nur die Teil-Filamente nacheibander fördern. Dazu muß man aber die Düse bei Ortswechsel verschließem können.

Eines der Probleme wird sein, im Vorlauf schon einmal die Menge Filament zu berechnen, damit das Teilstück im richtigen Moment an der Düse ist. Ungleiche Dicke wird einen unscharfen Farbwechsel ergeben oer an falscher Stelle erfolgen.

Aber ich habe Dein Vorhaben schon einmal aboniert.

PS:

Was einem beim Gassigehen so durch den Kopf geht.

Um einen Retrakt zu erzeugen, könnte man an der Düse einen Unterdruck erzeugen, der das flüssige Filament zurückzieht.

Weiterhin ein langen Schmelzbereich, wo die einzelnen Farben in flüssiger Fprm vorliegen. Spart das Verschweißen.

Ein Farbmischen ist aber mit Deinem Projekt nicht möglich und dürch eine Filamentdickenveränderung werden die Wechselpunkte so verschoben, dass die Farben nicht mehr punktgenau raus kommen.

2-mal bearbeitet. Zuletzt am 25.10.16 13:35.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: FilaMix 25. October 2016 14:39 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Fridi, jetzt wo du es sagst, das wollte ich dich auch schon mal fragen, wäre es nicht sinvoll, dass überschüssige Filament bzw. den Farbwechselbereich in den Infill hinein zu extrudieren?

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: FilaMix 25. October 2016 14:47 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Quote

Kenny-F-Powers

Fridi, jetzt wo du es sagst, das wollte ich dich auch schon mal fragen, wäre es nicht sinvoll, dass überschüssige Filament bzw. den Farbwechselbereich in den Infill hinein zu extrudieren?

Ja, so mache ich das ja.

Slic3r Einstellung erst das Infill und dann die Ausenhaut. Farbwechsel dann beim Lagenwechsel.

Damit kann man aber Keine Mehrfarben in die Ausenhaut legen.

Aber noch eine Überlegung zu Rolands Sache. Eignet sich eigentlich die Funktion des Pastedispensers für den flüssigen Kunststoff. Da kann Victor sicherlich was zu sagen

1-mal bearbeitet. Zuletzt am 25.10.16 14:48.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: FilaMix 25. October 2016 18:31 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Mir kam das Thema irgendwie bekannt vor. Ist das bereits finanzierte Kickstarterprojekt bekannt? [www.kickstarter.com]

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: FilaMix 26. October 2016 01:04 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 176 |

Moin,

und wie wäre es mit einer 4 fach Weiche vor einem Bowdenhotend so wie in dem Link als Beispiel? 4 Extruder mit jeweils einer Farbe. Beim Farbwechsel die das nicht mehr benötigte Filament bis hinter die Weiche zurückziehen und das benötigte dann ins Hotend einführen lassen? Dann müsste man nur die alte Farbe mit der neuen herausdrücken und es kann weiter gehen.

[www.thingiverse.com]

1-mal bearbeitet. Zuletzt am 26.10.16 01:04.

und wie wäre es mit einer 4 fach Weiche vor einem Bowdenhotend so wie in dem Link als Beispiel? 4 Extruder mit jeweils einer Farbe. Beim Farbwechsel die das nicht mehr benötigte Filament bis hinter die Weiche zurückziehen und das benötigte dann ins Hotend einführen lassen? Dann müsste man nur die alte Farbe mit der neuen herausdrücken und es kann weiter gehen.

[www.thingiverse.com]

1-mal bearbeitet. Zuletzt am 26.10.16 01:04.

|

Re: FilaMix 26. October 2016 04:24 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Uff, da habe ich ja was losgetreten :-) Ziemlich viele Antworten über Nacht...

@Stud54: Cool. Danke. Wenn du da was "von der Stange" kennst, ich bin über jeden Tipp froh.

@Didi: Klar kenne ich deinen Thread und dein Gerät mit Heizschwert. Ich habe sogar einen Entwurf mit Heizschwert im Kopf, wollte aber erstmal den harten Weg gehen und mit was einfacherem anfangen. Einfach um Erfahrung zu sammeln und zu sehen, wie sich das so verhält und was geht und was nicht geht. Im Endeffekt glaube ich aber, daß ich bei was ähnlichem landen könnte, denn alle (zumindest viele) erfolgreichen und gut funktionierenden Systeme arbeiten mit einer senkrechten Heizung (z.B. ein Kupferblock), bei der von links und rechts das Filament an der Stirnseite erhitzt wird und danach geformt wird.

@Urbanist und Boui3D: Ja, daß Mosaic Palette gibt es schon und ist im Grunde das gleiche Gerät. Ich finde das Teil aber sehr teuer. Das kostet über 800$ (für die Backer) und wird später bestimmt nochmal ein Schippchen teurer werden. Das muss mit "Standardteilen" auf RepRap-Art und ohne schönes Blechgehäuse auch für sehr viel weniger Geld gehen. Darum geht es mir.

Das war der erste, sehr naive Ansatz:

Ich hab dafür ein Reststück Alu abgedreht und ein paar Löcher reingemacht. Eins für ein Stückchen Teflonschlauch, dann für eine normale Heizpatrone und für nen Thermistor. Das dann an die Druckerelektronik angeklemmt, aufgeheizt und testweise per Hand von beiden Seiten ein Stück Filament reingeschoben, Moment gewartet und wieder rausgezogen. Das klappt einigermaßen, allerdings wird die Schweißstelle nicht sonderlich stabil. Das liegt vermutlich daran, daß zu großflächig aufgeheizt wird und dann das Filament nicht mehr richtig zusammengedrückt werden kann. Drückt man zu fest, dann hat man ein riesiges, aufgequollenes und weiches Stück Filament. Der 2mm Teflonschlauch füllt sich halt mit heißem Filament. Das "rausziehen" ist dann auch etwas problematisch, da alles sehr weich ist und sich dann schnell verformt. Es kommt einfach nicht genug Druck auf die Schweißstelle.

@Fridi: Ja, daran habe ich auch schon gedacht und möchte das ausprobieren, sobald ich den "Cutter" fertig habe. Werde mir dann mal anschauen, wie so ein "Regenbogenfilament" funktioniert, bei dem nicht verschweißt wurde. Da brauchts ja noch keine richtige Software für. Ich denke aber daß hier tatsächlich der Retract das Problem sein könnte. Farbmischen ist selbstverständlich nicht möglich, dafür gibts ja dein Monster :-) Vielleicht kann man ja von dem FilaMix eine v2 machen, wenns funktioniert. Das könnte dann ein FilaRoute sein, bei dem man mehrere Eingänge auf mehrere Ausgänge routen kann. Das gepaart mit deinem Monster würde doch ganz neue Möglichkeiten bieten :-)

@Gianelli: So eine 4fach Weiche ist interessant und wird sicherlich auch funktionieren, hat aber in meinen Augen ein paar Nachteile:

Heute kommen die neuen Motoren und dann kann ich die Extruder-Armee zum Leben erwecken:

Druck war Quick'n'Dirty (tm). Dank GreenTec aber sehr stabil.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

@Stud54: Cool. Danke. Wenn du da was "von der Stange" kennst, ich bin über jeden Tipp froh.

@Didi: Klar kenne ich deinen Thread und dein Gerät mit Heizschwert. Ich habe sogar einen Entwurf mit Heizschwert im Kopf, wollte aber erstmal den harten Weg gehen und mit was einfacherem anfangen. Einfach um Erfahrung zu sammeln und zu sehen, wie sich das so verhält und was geht und was nicht geht. Im Endeffekt glaube ich aber, daß ich bei was ähnlichem landen könnte, denn alle (zumindest viele) erfolgreichen und gut funktionierenden Systeme arbeiten mit einer senkrechten Heizung (z.B. ein Kupferblock), bei der von links und rechts das Filament an der Stirnseite erhitzt wird und danach geformt wird.

@Urbanist und Boui3D: Ja, daß Mosaic Palette gibt es schon und ist im Grunde das gleiche Gerät. Ich finde das Teil aber sehr teuer. Das kostet über 800$ (für die Backer) und wird später bestimmt nochmal ein Schippchen teurer werden. Das muss mit "Standardteilen" auf RepRap-Art und ohne schönes Blechgehäuse auch für sehr viel weniger Geld gehen. Darum geht es mir.

Quote

Kenny-F-Powers

Die beiden Filament Stücke würde ich in einem Teflon "Schlauch" verschweißen auf der einen Seite warm, auf der anderen Kalt wieder raus.

Das war der erste, sehr naive Ansatz:

Ich hab dafür ein Reststück Alu abgedreht und ein paar Löcher reingemacht. Eins für ein Stückchen Teflonschlauch, dann für eine normale Heizpatrone und für nen Thermistor. Das dann an die Druckerelektronik angeklemmt, aufgeheizt und testweise per Hand von beiden Seiten ein Stück Filament reingeschoben, Moment gewartet und wieder rausgezogen. Das klappt einigermaßen, allerdings wird die Schweißstelle nicht sonderlich stabil. Das liegt vermutlich daran, daß zu großflächig aufgeheizt wird und dann das Filament nicht mehr richtig zusammengedrückt werden kann. Drückt man zu fest, dann hat man ein riesiges, aufgequollenes und weiches Stück Filament. Der 2mm Teflonschlauch füllt sich halt mit heißem Filament. Das "rausziehen" ist dann auch etwas problematisch, da alles sehr weich ist und sich dann schnell verformt. Es kommt einfach nicht genug Druck auf die Schweißstelle.

@Fridi: Ja, daran habe ich auch schon gedacht und möchte das ausprobieren, sobald ich den "Cutter" fertig habe. Werde mir dann mal anschauen, wie so ein "Regenbogenfilament" funktioniert, bei dem nicht verschweißt wurde. Da brauchts ja noch keine richtige Software für. Ich denke aber daß hier tatsächlich der Retract das Problem sein könnte. Farbmischen ist selbstverständlich nicht möglich, dafür gibts ja dein Monster :-) Vielleicht kann man ja von dem FilaMix eine v2 machen, wenns funktioniert. Das könnte dann ein FilaRoute sein, bei dem man mehrere Eingänge auf mehrere Ausgänge routen kann. Das gepaart mit deinem Monster würde doch ganz neue Möglichkeiten bieten :-)

@Gianelli: So eine 4fach Weiche ist interessant und wird sicherlich auch funktionieren, hat aber in meinen Augen ein paar Nachteile:

- Drucker muss dafür verändert werden

- nicht portabel

- Software muss speziell angepasst werden, damit sehr lange Retracts gemacht werden können

- Druck wird bei vielen Farbwechseln deutlich länger dauern, da ja sehr lange Retracts und Ladeaktionen gemacht werden müssen. Bei meinem HexMax müsste man da 60-70cm Filament rausziehen.

- Ich hab diverse Hotends, die mögen es nicht, wenn man das Filament aus dem heißen Hotend rauszieht und dann versucht das wieder reinzuschieben. Da ist keine ordentliche Schnittkante und es kommt schnell zu Jams oder Unterextrusion.

Heute kommen die neuen Motoren und dann kann ich die Extruder-Armee zum Leben erwecken:

Druck war Quick'n'Dirty (tm). Dank GreenTec aber sehr stabil.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: FilaMix 26. October 2016 05:53 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Da ist mir noch eine Idee gekommen.

Ein Monster mit 6 Eingängen. 5 Eingänge als Mischer auf eine Düse.

Der 6. Eingang auf eine 2. separate Düse für Deine Anwendung. Dann hat man einen Mischer und kann über den 2. Eingang auch scharfkanntige Wechsel machen. Repetier kann ja 6 Stepper treiben.

Das Problem wird das Nachtropfen sein. Probleme hatte ich auch beim langen Zurückziehen des Filamentes, da man ein dickeres Ende in den Powden zieht und das Drücken dann problematisch wird, obwohl der Bowden bis in die Heizzohne geht.

Ich mache mir mal Gedanken.

PS.

Dein FSR Board ist angekommen. Hast Du einen Belegungsplan der für die Klemmen und die 3 Endstoppausgänge?

Sehr schöne Arbeit.

1-mal bearbeitet. Zuletzt am 26.10.16 05:54.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Da ist mir noch eine Idee gekommen.

Ein Monster mit 6 Eingängen. 5 Eingänge als Mischer auf eine Düse.

Der 6. Eingang auf eine 2. separate Düse für Deine Anwendung. Dann hat man einen Mischer und kann über den 2. Eingang auch scharfkanntige Wechsel machen. Repetier kann ja 6 Stepper treiben.

Das Problem wird das Nachtropfen sein. Probleme hatte ich auch beim langen Zurückziehen des Filamentes, da man ein dickeres Ende in den Powden zieht und das Drücken dann problematisch wird, obwohl der Bowden bis in die Heizzohne geht.

Ich mache mir mal Gedanken.

PS.

Dein FSR Board ist angekommen. Hast Du einen Belegungsplan der für die Klemmen und die 3 Endstoppausgänge?

Sehr schöne Arbeit.

1-mal bearbeitet. Zuletzt am 26.10.16 05:54.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: FilaMix 26. October 2016 06:03 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 332 |

Nicht falsch verstehen, war gar nicht als "das gibts doch eh schon" gemeint, sondern eher als Tipp,

da deren Firmware meines Wissens nach Opensource ist und du dir da unter Umständen etwas arbeit sparen kannst.

Schon mal überlegt das Filament im Winkel bspw. 45° zu schneiden, dadurch würdest du ja eine größere Fürgefläche bekommen die evtl. besser hält.

Ein scharfer Farbübergang wird denke ich eh schwer werden.

Grüße,

Sven

da deren Firmware meines Wissens nach Opensource ist und du dir da unter Umständen etwas arbeit sparen kannst.

Schon mal überlegt das Filament im Winkel bspw. 45° zu schneiden, dadurch würdest du ja eine größere Fürgefläche bekommen die evtl. besser hält.

Ein scharfer Farbübergang wird denke ich eh schwer werden.

Grüße,

Sven

|

Re: FilaMix 26. October 2016 06:12 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Also, da ich für meinen Arbeitsplatz gerade keine Muse habe, hab ich mir noch mal über dein Thema Gedanken gemacht.

Damit die Farbübergänge schön aneinander haften und der Output einen definierten Durchmesser hat, mach doch gleich einen Filamentextruder draus

Da hinten der gleiche Durchmesser raus kommt wie vorne sollte die "vermischung" eher gering sein. Bei dem beheiztem Teflonkanal würd ich jedoch bleiben, damit möglichst keine sichtbaren Farbreste den nächsten Abschnitt berühren

1-mal bearbeitet. Zuletzt am 26.10.16 06:14.

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Damit die Farbübergänge schön aneinander haften und der Output einen definierten Durchmesser hat, mach doch gleich einen Filamentextruder draus

Da hinten der gleiche Durchmesser raus kommt wie vorne sollte die "vermischung" eher gering sein. Bei dem beheiztem Teflonkanal würd ich jedoch bleiben, damit möglichst keine sichtbaren Farbreste den nächsten Abschnitt berühren

1-mal bearbeitet. Zuletzt am 26.10.16 06:14.

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: FilaMix 26. October 2016 06:15 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Quote

Kenny-F-Powers

Also, da ich für meinen Arbeitsplatz gerade keine Muse habe, hab ich mir noch mal über dein Thema Gedanken gemacht.

Damit die Farbübergänge schön aneinander haften und der Output einen definierten Durchmesser hat, mach doch gleich einen Filamentextruder draus

Das ist mechanisch sicherlich nicht das Problem. Wie willst Du das aber dicht bekommen, wenn das Filament schon über Feingewinde rausdrückt.

1-mal bearbeitet. Zuletzt am 26.10.16 06:51.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: FilaMix 26. October 2016 06:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Also ich habe mal versehentlich bei einem modifiziertem Merlin Hotend den Tefloninliner 3-4mm mit heraus gezogen und das ein paar drucke lang nicht gemerkt....

Denke mal da hängt viel mit der Temperatur und dem Druck zusammen.

Aber das ist auch egal, wenn der Zubringer z.B. aus einem Stück Teflon ist und gegen die Mischdüse gedrückt wird sind die Spalte eher gering.

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Denke mal da hängt viel mit der Temperatur und dem Druck zusammen.

Aber das ist auch egal, wenn der Zubringer z.B. aus einem Stück Teflon ist und gegen die Mischdüse gedrückt wird sind die Spalte eher gering.

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: FilaMix 26. October 2016 06:30 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.194 |

Quote

Glatzemann

...

@Gianelli: So eine 4fach Weiche ist interessant und wird sicherlich auch funktionieren, hat aber in meinen Augen ein paar Nachteile:

...

... die "Weiche" auslagern wäre eine Lösung, ich nenne sie mal "Revolverschaltung", bei der beliebig viele Zugänge in nur einen Kanal zum Drucker münden.

Statt Rollen auf der Rückseite zu deponieren, wird der Extruder extern gefüttert, d.h. Dein Schneid-Misch-Verschweiß-Apparat ist selbständig, meinetwegen 1 m entfernt, soweit erforderlich, macht er eigene Retracts usw, die Förderung als solche muss im Gleichschritt zum Drucker-Extruder laufen, damit die Lose im Filament erhalten bleibt.

Die Arbeitsschritte könnte man mit einer "Arbeitswalze" (rund) oder auch mit einem "Schlitten" (Guillotine) realisieren.

Ich stelle mir da 2 Blöcke mit den entsprechenden Bohrungen fürs Filament vor, die durch einen Spalt, in der die Arbeitswalze oder der Schlitten arbeitet, getrennt sind.

1 Block ist fest (zum Drucker hin), der andere seitlich verschiebbar und der trägt dann auch die Arbeitswalze / Arbeitsschlitten. Im beweglichen Block sind die Zuführkanäle für die Farbfilamente.

Die Arbeitswalze trägt die "Werkzeuge" fingerartig. Man bräuchte ein Heizschwert, das durch den Spalt fährt und das aktuelle Filament im Kanal 1 trennt; Filament_Dru schiebt 5 mm vor, Filament_Kanal1 zieht 5 mm zurück. Schlitten stellt den nächsten Kanal mit der gewünschten Farbe vor die Bohrung des Festblocks. Zwischenzeitlich zieht ein Arbeitsfinger, der einfach sehr scharfkantig sein sollte, durch den Spalt und säubert ihn.

Der neue Kanal (Farbe) steht nun der Öffnung im Festblock gegenüber; Filament Festblock bleibt stehen, Heizschwert fährt in den Spalt, neues Filament wird von der Parkposition um die 5 mm vorgefahren und liegt am Heizschwert an, wenn angeschmolzen, zieht Heizschwert weg und das Filament wird dann um 5,x mm weiter gefördert, sodaß sich die Flächen berühren und verbinden ... usw.

Variante wäre noch, beide Filamente am Heizschwert anliegen zu lassen, das Schwert wegziehen und das Filament in den festen Block schieben zum Auskühlen.

... oder so ähnlich

H.

1-mal bearbeitet. Zuletzt am 26.10.16 06:33.

|

Re: FilaMix 26. October 2016 11:45 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 69 |

[www.mosaicmanufacturing.com]

Gerade über YouTube gefunden.

Die hatten wohl die selbe Idee. :-)

Der Preis ist aber happig... Da setz ich lieber auf deine großartige Arbeit :-)

Greetz

Jay

Gerade über YouTube gefunden.

Die hatten wohl die selbe Idee. :-)

Der Preis ist aber happig... Da setz ich lieber auf deine großartige Arbeit :-)

Greetz

Jay

|

Re: FilaMix 26. October 2016 13:40 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Du bist dann mit mir und Sven die Nummer 3, die das entdeckt haben.

Er weiß es nun.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Er weiß es nun.

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: FilaMix 26. October 2016 13:42 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Ist ja nicht schlimm. Hatte die Erwähnung aber auch geschickt in der Textwall des ersten Posts versteckt.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: FilaMix 26. October 2016 14:05 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 1.444 |

Mir ist es auch nicht aufgefallen aber meist lese ich auf 4,7"und da ist das kein Wunder.

Aber mal wieder ein spannendes Projekt von Dir, das ich interessiert verfolge.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

Aber mal wieder ein spannendes Projekt von Dir, das ich interessiert verfolge.

Gruß

Andreas

Einen Sparkcube 1.1XL für größere Objekte, einen Trinus3D im Gehäuse und einen Tantillus R im Bau und einen Qidi Tech Q1 Pro im Zulauf.

Sparkcube: Komplett auf 24V - DDP 8mm + 1,5mm Carbonplatte - RADDS 1.5 + Erweiterungsplatine + RAPS128 - Nema 17/1,7A 0,9 Grad - ind. Sensor für Z-Probe (kein ABL) - FTS - Titan Booster Hotend - Sparklab Extruder - Firmware Repetier mit @ Glatzemanns G33 - Repetier Server pro - Simplify3D

|

Re: FilaMix 31. October 2016 14:51 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

An dem Projekt bin ich auch interessiert

Da hier schon öfters das Kickstarter Projekt angesprochen wurde, schaut euch in dem Video mal den ihre Schweißnähte an ... die sehen alles andere als sauber aus. (Man sieht es kurz wo es durch den Extruder gezogen wird)

Wie wolltest du das Gerät genau aufbauen ? 4 Extruder vor dem Verschweißen, die Material einschieben, dann der Schweißmechanismus, dann ein Extruder der den Puffer füllt bzw das zusammengeschweißte Material rauszieht und dann der normale Extruder vorm Hotend ?

Ohne jede Erfahrung darin zu haben würde ich ein zweigeteiltes "Hotend" (Verschweißteil) vorschlagen, dass über Motoren bzw Servos zusammengeschoben werden kann und die beiden zu schweißenden Filamente umschließt. Dann kurz den "Verschweißer" zusammendrücken und eventuell mit dem jeweiligen Extruder der 4 Filamentextruder ein klein wenig schieben und mit dem Pufferextruder halten um die Filamentenden zusammen zu drücken ... Dann nach dem Öffnen Kurz einen Blower laufen lassen um das zusammengeschweißte Stück wieder zu verfestigen und der Pufferextruder füllt wieder den Puffer.

würde ich ein zweigeteiltes "Hotend" (Verschweißteil) vorschlagen, dass über Motoren bzw Servos zusammengeschoben werden kann und die beiden zu schweißenden Filamente umschließt. Dann kurz den "Verschweißer" zusammendrücken und eventuell mit dem jeweiligen Extruder der 4 Filamentextruder ein klein wenig schieben und mit dem Pufferextruder halten um die Filamentenden zusammen zu drücken ... Dann nach dem Öffnen Kurz einen Blower laufen lassen um das zusammengeschweißte Stück wieder zu verfestigen und der Pufferextruder füllt wieder den Puffer.

Da ein paar mal der konstate Durchmesser und der Übergang zwischen den Farben/Filamenten angesprochen wurde: Ist das überhaupt so wichtig ... es ist wahrscheinlich am einfachsten einen Tower ähnlich dem vom Prusai3 mitdrucken zu lassen oder eine Säuberungsstation aus Bürsten (rotierend -> foehnsturm ultimaker-forum oder feststehend -> hat skimmy glaub ich mal gezeigt) zu bauen.

Vielleicht skizziere ich mal, wie ich mir das vorstelle ...

Aber wenn die Software open source ist und auf unterschiedliche Umsetzungskonzepte anpassbar ist wäre das auf jeden Fall super

Da hier schon öfters das Kickstarter Projekt angesprochen wurde, schaut euch in dem Video mal den ihre Schweißnähte an ... die sehen alles andere als sauber aus. (Man sieht es kurz wo es durch den Extruder gezogen wird)

Wie wolltest du das Gerät genau aufbauen ? 4 Extruder vor dem Verschweißen, die Material einschieben, dann der Schweißmechanismus, dann ein Extruder der den Puffer füllt bzw das zusammengeschweißte Material rauszieht und dann der normale Extruder vorm Hotend ?

Ohne jede Erfahrung darin zu haben

würde ich ein zweigeteiltes "Hotend" (Verschweißteil) vorschlagen, dass über Motoren bzw Servos zusammengeschoben werden kann und die beiden zu schweißenden Filamente umschließt. Dann kurz den "Verschweißer" zusammendrücken und eventuell mit dem jeweiligen Extruder der 4 Filamentextruder ein klein wenig schieben und mit dem Pufferextruder halten um die Filamentenden zusammen zu drücken ... Dann nach dem Öffnen Kurz einen Blower laufen lassen um das zusammengeschweißte Stück wieder zu verfestigen und der Pufferextruder füllt wieder den Puffer.

würde ich ein zweigeteiltes "Hotend" (Verschweißteil) vorschlagen, dass über Motoren bzw Servos zusammengeschoben werden kann und die beiden zu schweißenden Filamente umschließt. Dann kurz den "Verschweißer" zusammendrücken und eventuell mit dem jeweiligen Extruder der 4 Filamentextruder ein klein wenig schieben und mit dem Pufferextruder halten um die Filamentenden zusammen zu drücken ... Dann nach dem Öffnen Kurz einen Blower laufen lassen um das zusammengeschweißte Stück wieder zu verfestigen und der Pufferextruder füllt wieder den Puffer. Da ein paar mal der konstate Durchmesser und der Übergang zwischen den Farben/Filamenten angesprochen wurde: Ist das überhaupt so wichtig ... es ist wahrscheinlich am einfachsten einen Tower ähnlich dem vom Prusai3 mitdrucken zu lassen oder eine Säuberungsstation aus Bürsten (rotierend -> foehnsturm ultimaker-forum oder feststehend -> hat skimmy glaub ich mal gezeigt) zu bauen.

Vielleicht skizziere ich mal, wie ich mir das vorstelle ...

Aber wenn die Software open source ist und auf unterschiedliche Umsetzungskonzepte anpassbar ist wäre das auf jeden Fall super

|

Re: FilaMix 31. October 2016 14:54 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 2.094 |

Du hast schon recht genau beschrieben, wie ich mir das ungefähr vorstelle.

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

--

Microsoft MVP in den Kategorien DirectX/XNA * Visual C++ * Visual Studio and Development Technologies seit 2011

- Mein Erster (RAMPS 1.4, Selbstbau WolfStrap-Derivat mit Linearführungen, Wade Extruder und E3D lite6 Hotend)

- Cub44 (Selbstbau Dual Wire Gantry Derivat mit Zahnriemen und Linearschienen, RADDS 1.5 und DUE, Custom Hotend - E3D like, Compact Bowden Extruder)

- HexMax (sechseckiger Delta (eigenes Design) mit Druckraum 300mm Durchmesser und >=400mm Höhe, RADDS 1.5, 24V, Custom Hotend, Compact Bowden Extruder)

- P3Steel Toolson MK2 - Keine Zeit zum selbst planen ;-)

Andere Projekte: FSR Board (ABL-Sensor-Platine inkl. Firmware) * ThirtyTwo (32Bit RepRap-Firmware)

|

Re: FilaMix 31. October 2016 15:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

|

Re: FilaMix 31. October 2016 15:36 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hallo, grüßt Euch.

Was mich an der Sache interessiert, sind vorab erst mal zwei Fragen.

1. Wie will man exakt die benötigte Menge (Länge) einer Farbe bestimmen. einwenig mehr od. weniger Flow oder sonsttige Abweichungen,

und schon stimmt alles nicht mehr. Auch wenn man von Innen nach Aussen druckt, nach mehreren Farbwechseln ist alles im Druck unveränderbar verschoben. Wieviel fertig vorbereites Filament geht dann in die Tonne?

2. Wie bekommt man die genau berechneten Stücke Filament, so genau aneinander. So schön das mit einem Mehrfarb-Filamentextruder wäre

wird das wohl so nicht klappen. Wegen der Vermischungszone.

Wenn`s genau sein soll, klappt`s nur mit: Schnitt - Heizen - Schieben - Fügen - Schieben - Kühlen,

nur dann ist die Übergangszone so gering wie möglich.

Wie schon bekannt, bin schon etwas länger im Thema.

Eine sehr große Hilfe, wäre eine Art "Blitz-Heizung" wie ein Bliz-Lötkolben oder eine Hochfrequenz-Schweißeinrichtung.

Dann ließe sich das Ganze auch durch seitliches Verschieben, steuern.

Bis später Didi

1-mal bearbeitet. Zuletzt am 31.10.16 15:37.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Was mich an der Sache interessiert, sind vorab erst mal zwei Fragen.

1. Wie will man exakt die benötigte Menge (Länge) einer Farbe bestimmen. einwenig mehr od. weniger Flow oder sonsttige Abweichungen,

und schon stimmt alles nicht mehr. Auch wenn man von Innen nach Aussen druckt, nach mehreren Farbwechseln ist alles im Druck unveränderbar verschoben. Wieviel fertig vorbereites Filament geht dann in die Tonne?

2. Wie bekommt man die genau berechneten Stücke Filament, so genau aneinander. So schön das mit einem Mehrfarb-Filamentextruder wäre

wird das wohl so nicht klappen. Wegen der Vermischungszone.

Wenn`s genau sein soll, klappt`s nur mit: Schnitt - Heizen - Schieben - Fügen - Schieben - Kühlen,

nur dann ist die Übergangszone so gering wie möglich.

Wie schon bekannt, bin schon etwas länger im Thema.

Eine sehr große Hilfe, wäre eine Art "Blitz-Heizung" wie ein Bliz-Lötkolben oder eine Hochfrequenz-Schweißeinrichtung.

Dann ließe sich das Ganze auch durch seitliches Verschieben, steuern.

Bis später Didi

1-mal bearbeitet. Zuletzt am 31.10.16 15:37.

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: FilaMix 31. October 2016 16:06 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Verschweisen und schneiden mit Laser?

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Verschweisen und schneiden mit Laser?

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: FilaMix 31. October 2016 16:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 210 |

1. Dein Extruder wird doch über Längen angesteuert. Das addiert man alles bis zu den Wechseln zusammen. Flow und alle anderen Werte die die extrudierte Länge beeinflussen sind ja da schon reingerechnet.

2. So 100% genau wird das nie sein ... Durch Inside-Out Drucken kann man das bei größeren Teilen kompensieren, aber nur so lang die extrudierte Länge einer Farbe/Filament lang genug ist. Ansonsten gibt es vermischte Pampe :/

Daher benutzen alle (auch die Multi-Extrusion Geschichten wie Josef Prusa's Verteiler) normalerweise irgendetwas zum Primen ... z.B. einen Prime-Tower oder (was ich besser finde) ein Bürsten-System. Da extrudierst du dann so +- 5mm und dann ist alles in Butter

Das Primen muss dann aber natürlich auch korrekt in der Software verrechnet werden

EDIT:

am besten wäre es wenn die Software erkennt ob sie lieber Primen oder Inside-Out drucken sollte

Dann hat man minimalen Verlust...

1-mal bearbeitet. Zuletzt am 31.10.16 16:13.

2. So 100% genau wird das nie sein ... Durch Inside-Out Drucken kann man das bei größeren Teilen kompensieren, aber nur so lang die extrudierte Länge einer Farbe/Filament lang genug ist. Ansonsten gibt es vermischte Pampe :/

Daher benutzen alle (auch die Multi-Extrusion Geschichten wie Josef Prusa's Verteiler) normalerweise irgendetwas zum Primen ... z.B. einen Prime-Tower oder (was ich besser finde) ein Bürsten-System. Da extrudierst du dann so +- 5mm und dann ist alles in Butter

Das Primen muss dann aber natürlich auch korrekt in der Software verrechnet werden

EDIT:

am besten wäre es wenn die Software erkennt ob sie lieber Primen oder Inside-Out drucken sollte

Dann hat man minimalen Verlust...

1-mal bearbeitet. Zuletzt am 31.10.16 16:13.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.