Erster Sinterdrucker

geschrieben von Reaching

Re: Erster Sinterdrucker  20. April 2017 09:24 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Quote

Nilsiboy

Ich denke das Warping bei deinem Teil kommt entweder von einem zu starken Laser/zu langsames Verfahren des Lasers.

Es kann auch sein, dass dein Laserstrahl breiter als in der Software eingestellt ist und durch das "mehrfach schmelzen" zu viel Hitze in das Teil gebracht wird.

Das Ziel ist es ja nur das Material zu Sintern und nicht komplett zu schmelzen. Das sollte den Verzug minimieren.

Beim SLS Verfahren wird Stützstruktur nur bei Metallen und nicht bei Kunststoffen verwendet so weit ich weiß.

Bin grade auch dabei einen eigenen SLS-Drucker zu entwickeln. Kann dir da das Buch "Generative Fertigung mit Kunststoffen: Konzeption und Konstruktion für Selektives Lasersintern" empfehlen.

Mhh, glaub mir. Ich hab 2 Tage Dauertesten mit allen möglichen Variationen und Einstellungen durch. Bei weniger Leistung verzieht sich der Kram nicht mehr ganz so stark, aber es ist trotzdem nicht toll. Außerdem ist die erste Schicht ja nur 0,2mm hoch oder entsprechend weniger, je nachdem was ich einstelle. Die erste Schicht haftet ja nirgens an und wird alleine durch das bisschen Pulver, was vor dem Schieber hergeschoben wird, von der Plattform geschoben.

Hab auch schon mit Raft und sonstigen tricksereien versucht, das Teil zum halten zu bringen. Alles bisher erfolglos.

Aber, irgendwann werde ich das noch hinbekommen. Bin zu weit gekommen, um jetzt aufzugeben ^^

Heute hat sich auch wieder einiges am Drucker getan. Ich hab den Schieber mal mechanisch verstärkt. Jetzt hatte ich endlich mal eine Anwendungen für meine Igus Schienen, die ich mir mal gekauft hatte. Außerdem habe ich den hinteren Teil des Druckers mal ordentlich abgedichtet. Das dürfte mir alles eventuell bei meinem Warping Problem helfen.

..

Soo, neue Fassungen sind auch drin. Jetzt kann ich durch die Änderungen im Bauraum locker 150°C und mehr erreichen(grade getestet).

Eventuell hat ja einfach Hitze gefehlt um das Warping in den Griff zu bekommen.

Eventuell hat ja einfach Hitze gefehlt um das Warping in den Griff zu bekommen.Jetzt baue ich gleich das Druckbett nochmal um, damit ich von unten Nivellieren kann, dann wird das peinlich genau eingestellt und dann versuche ich nachher nochmal einen Druck.

2-mal bearbeitet. Zuletzt am 20.04.17 11:20.

Re: Erster Sinterdrucker  20. April 2017 17:31 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Soo,

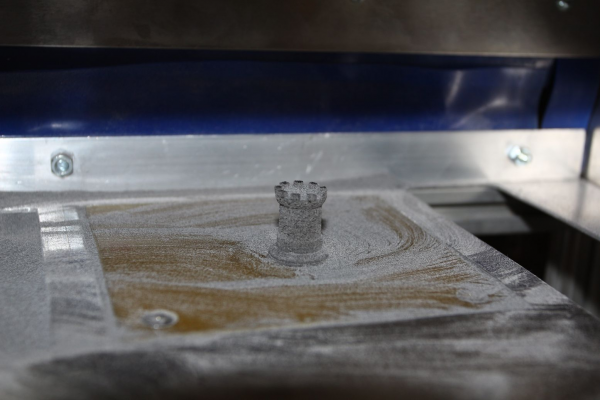

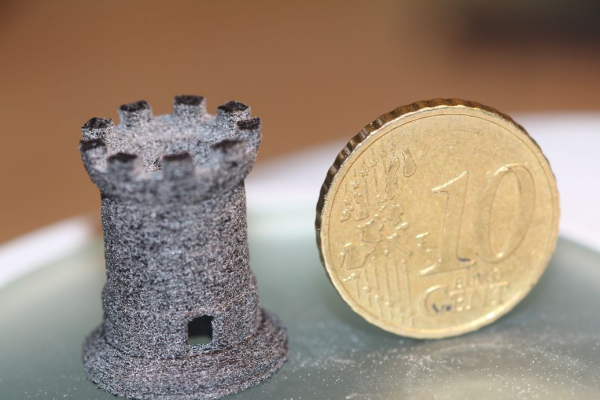

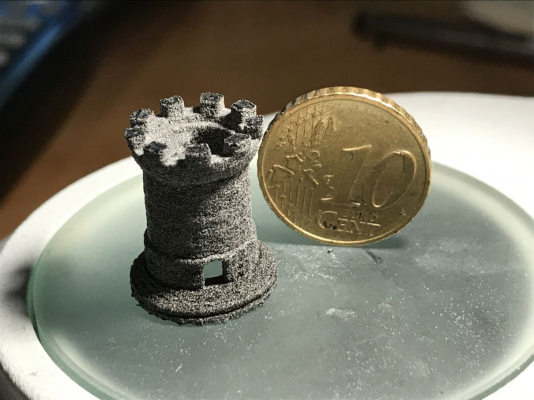

Ich habe grade meinen ersten wirklich erfolgreichen Druck beendet. Das Teil ist der Wahnsinn. Es ist viel besser geworden als ich erwartet habe.

Gedruckt hab ich das Teilchen

[www.thingiverse.com]

Wobei ich Z ein wenig verkürzt habe, damit er nicht so hoch wird. Ich will nicht immer ewig warten bis der Druck fertig ist^^.

Bauraumtemperatur habe ich auf 130°C eingestellt, Pulverbehälter sowie Druckbett auf 140°C. Die erste Lage habe ich so dünn es ging auf die FR4 Platte aufgetragen und mit 6mm/s bei 80% Laserleistung gesintert. Alle weiteren Lagen mit etwa 50mm/s. Schichthöhe lag bei 0,15mm. Nachdem das Teil abgekühlt war, konnte ich es mit etwas mühe von der Platte entfernen ohne dass diese beschädigt wurde oder angelasert war ^^ Dauerdruckplatte beim Sinterdrucker quasi, yeah

Beim Turm kann man wirklich jedes Detail erkennen. Jede einzelne Treppenstufe der Wendeltreppe zb, oder den kleinen Eingang.

Jetzt noch ein wenig Feinschliff und die kleinen Macken hier und da am Drucker in den Griff kriegen, und dann könnte das Teilchen echt was werden. Ich bin jedenfalls erstmal zufrieden .

Grüße,

Martin

Ich habe grade meinen ersten wirklich erfolgreichen Druck beendet. Das Teil ist der Wahnsinn. Es ist viel besser geworden als ich erwartet habe.

Gedruckt hab ich das Teilchen

[www.thingiverse.com]

Wobei ich Z ein wenig verkürzt habe, damit er nicht so hoch wird. Ich will nicht immer ewig warten bis der Druck fertig ist^^.

Bauraumtemperatur habe ich auf 130°C eingestellt, Pulverbehälter sowie Druckbett auf 140°C. Die erste Lage habe ich so dünn es ging auf die FR4 Platte aufgetragen und mit 6mm/s bei 80% Laserleistung gesintert. Alle weiteren Lagen mit etwa 50mm/s. Schichthöhe lag bei 0,15mm. Nachdem das Teil abgekühlt war, konnte ich es mit etwas mühe von der Platte entfernen ohne dass diese beschädigt wurde oder angelasert war ^^ Dauerdruckplatte beim Sinterdrucker quasi, yeah

Beim Turm kann man wirklich jedes Detail erkennen. Jede einzelne Treppenstufe der Wendeltreppe zb, oder den kleinen Eingang.

Jetzt noch ein wenig Feinschliff und die kleinen Macken hier und da am Drucker in den Griff kriegen, und dann könnte das Teilchen echt was werden. Ich bin jedenfalls erstmal zufrieden .

Grüße,

Martin

Re: Erster Sinterdrucker  21. April 2017 00:27 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.886 |

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Re: Erster Sinterdrucker  21. April 2017 00:46 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Sieht sehr gut aus, schön das jemand sich der weiteren Entwicklung mal annehmen kann

Wie lange hat der Druck von dem Teile gedauert ?

Wie groß ist die Layerbreite von so einer gesinterten bahn (Auflösung)?.

Ist die Oberfläche wirklich so rauh wie sie auf den Bildern aussieht ?, wäre da eine Proliertrommel eine Option um die Oberflächen schöner zu bekommen ?

Hast du dir das "gebrauchte" Material schon genauer angesehen ?, sind viele "Restklumpen" drin vorhanden oder kann es bedenkenlos einfach ein weiteres mal verwendet werden.

Zu guter letzt kommt dann noch die klassische Frage, wieviel hat dich das Setup in etwa gekostet ?

mfg Chri

1-mal bearbeitet. Zuletzt am 21.04.17 00:46.

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Wie lange hat der Druck von dem Teile gedauert ?

Wie groß ist die Layerbreite von so einer gesinterten bahn (Auflösung)?.

Ist die Oberfläche wirklich so rauh wie sie auf den Bildern aussieht ?, wäre da eine Proliertrommel eine Option um die Oberflächen schöner zu bekommen ?

Hast du dir das "gebrauchte" Material schon genauer angesehen ?, sind viele "Restklumpen" drin vorhanden oder kann es bedenkenlos einfach ein weiteres mal verwendet werden.

Zu guter letzt kommt dann noch die klassische Frage, wieviel hat dich das Setup in etwa gekostet ?

mfg Chri

1-mal bearbeitet. Zuletzt am 21.04.17 00:46.

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Re: Erster Sinterdrucker  21. April 2017 05:29 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Quote

Chri

Sieht sehr gut aus, schön das jemand sich der weiteren Entwicklung mal annehmen kann

Wie lange hat der Druck von dem Teile gedauert ?

Wie groß ist die Layerbreite von so einer gesinterten bahn (Auflösung)?.

Ist die Oberfläche wirklich so rauh wie sie auf den Bildern aussieht ?, wäre da eine Proliertrommel eine Option um die Oberflächen schöner zu bekommen ?

Hast du dir das "gebrauchte" Material schon genauer angesehen ?, sind viele "Restklumpen" drin vorhanden oder kann es bedenkenlos einfach ein weiteres mal verwendet werden.

Zu guter letzt kommt dann noch die klassische Frage, wieviel hat dich das Setup in etwa gekostet ?

mfg Chri

Wow, viele Fragen

Der Druck vom Türmchen hat etwa 45 minuten gedauert

Hier übrigens nochmal ein kleines Video

[www.youtube.com]

Die Layerbreite liegt momentan bei 0,2mm. Den PWM Laser kann ich irgendwie auch viel besser fokusieren als den anderen, den ich vorher drin hatte. Zudem spielt die Laserleistung auch noch eine Rolle, wie breit der Punkt schlussendlich wird.

Die Oberfläche ist eigentlich recht glatt. Im Pulver selber befinden sich aber zwei verschiedene Materialien. Schwarze und weiße "Kügelchen". Die weißen verleihen dem Äußeren diesen rauen Look. Ist recht schwer zu fotografieren so ein Sinterteil. Aber generell sind die Teile aus Sinterdruckern rauer als bei SLA oder FDM.

Ich bin seit Anfang an mit "Restpulver" am Testen, habe also bei jedem Versuch immer und immer wieder das gleiche Pulver verwendet und nie neues beigemengt. Wäre das nicht möglich gewesen, hätte ich gar nicht weiter experimentieren brauchen. Das Pulver ist so exorbitant teuer, dass es sich im Hobbybereich für nur eine Anwendung pro Druck schlichtweg nie rentieren würde. Ab 160°C beginnen sich feine Klumpungen zu bilden, zb im Pulverbehälter, durch Hitze und den Druck des darüberleigenden Pulvers. Die kann man aber mit nem Pinsel wieder ganz leich entklumpen. Das ist so die Temperatur, ab der es gefährlich wird. Daher habe ich meinen Test gestern mit je 140°C gemacht. Da blieb alles Pulver auch nach dem Druck relativ Klumpenfrei. Ein Problem bei gebrauchtem Pulver sind etwaige Beimengungen, also Reste von alten Versuchen, auch wenn das nur kleinste Krümel sind oder Haare zb. Die können zum Problem werden. Muss also alles sehr sauber gehalten werden.

Daher habe ich vorher immer das Restmaterial aus dem Restbehälter durch ein Küchensieb rieseln lassen um die Reststückchen raus zu fischen.

Um das Pulver richtig aufzuarbeiten müsste man sich ein Feinsieb besorgen mit etwa 0,1mm Maschen. So Siebe gibt es, sind nur recht teuer. Daher sagt zb Sintratec auch, dass man immer mischen soll. 75% neues Pulver zu 25% altem. Aber das könnte auch einfach eine Masche sein, um mehr Geld mit dem Material zu verdienen. Ich hab mir auch sagen lassen, dass sich die Materialeigenschaften aufgrund des dauernden aufheizen und abkühlen verändern würden. Dadurch würde sich der Schmelzpunkt verändern und eventuell später Probleme beim Sintern machen wenn man nur altes Pulver verwendet. Das ist mir bisher aber nicht aufgefallen.

Temperaturen sind extrem wichtig. Der Bauraum muss recht dicht sein und einer Hitze von 150°C und mehr standhalten können. Im Hobbybereich ja schon nicht einfach. Dazu kommen die Behälter, die ähnliche Temperaturen überstehen müssen, und das dauerhaft. Zudem muss alles dicht abschließen und sich leicht verfahren lassen, inklusive dem Pulver drin. Die Anforderungen an die Genauigkeit sind heftig. Die Glasplatte wo der Laser durchleuchtet muss extremen Temperaturunterschieden wiederstehen (Unterseite 150°C Oberseite 30°C), ohne zu Platzen öä. Also Quarzglas oder Borsilikat. Der Rest am Drucker ist eigentlich nichts besonderes. Normale Komponenten wie sie bei allen anderen 3D Druckern zum Einsatz kommen. Jemand, der pfiffiger im Programmieren ist, als ich, könnte die Ablaufssteuerung sicher auch in die repetier Firmware mit einprogrammieren und so einige Elektronik einsparen.

Da bin ich aber schlicht zu blöd für. Daher wird der Pulverbehälter und der Schieber bei mir mit nem separaten Arduino gesteuert, der nur einen Trigger Befehl durch nen custom Gcode erhält nach jedem Layerwechsel. Danach läuft mein Programm zur Steuerung des Schieber und des Pulverbehälters ab. Die Temperaturregelung aller Behälter und des Bauraums läuft bei mir auch seperat über 3 einzelne PID Temp Regler. Vielleicht könnte jemand das alles mit nur einem Arduino lösen. Aber wie gesagt, nicht meine Baustelle. Ich kann zwar recht gut C Programmieren, aber wenn ich mir die Repetier Firmware zb anschaue, sind da viele bömische Dörfer

Preislich hält sich der Drucker eigentlich im Rahmen wenn ich mal die vorangegangene Version außen vor lasse.

Etwa 80€ Aluprofile wurden verbaut,

dazu nochmal rund 60€ an zugeschnittenem Alublech.

sibdruckplatten, Holzteile 30€

Elektronik ca100€ ,

PC Netzteil 50€ .

Laser mit PWM 100€ .

Glasplatte 30€ .

Motoren, Wellen Riemen Pulleys, Lager etc pp ~ 80€

Kleinkram, Schrauben ~ 50€

Kämen wir also auf rund 540€ ..

Hält sich also alles im Rahmen.

1-mal bearbeitet. Zuletzt am 21.04.17 05:30.

Re: Erster Sinterdrucker  21. April 2017 05:48 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Ja wenn mich was wirklich interessiert stell ich auch gern mal viele Fragen

Danke für die Antworten, der Preis ist schon heftig in ordnung finde, hätte da jetzt schon eher im 4 Stelligen Bereich gerechnet.

Dann braucht man in diese Hinsicht zumindest nicht mehr wirklich viel optimieren (ich optimiere gerne Konzepte )

)

0,2 mm ist schon ne gute Genauigkeit, super ich denk mir grade wenn der Laser nicht auf voller leistung läuft und man eine variable Layerbreite hin bekommt, könnte man dann eventuell nicht sogar die Druckzeit verkürzen indem man zb bei Infill oder ähnlichem einfach die Bahn breiter steuert dafür mit der Leistung hoch geht ?

Das Problem mit Software programmieren kenn ich, einige meiner Konstruktionen sind auch aufgrund von mangelnden Programmier/Elektronik kentnissen eingemottet, bin mehr Maschinenbauer als elektrofuzzi

Wie stabil sind so Teile dann eigentlich, hast du schon mal einen Bruchtest mit einem Teil durchgeführt ?

Ist interessant zu wissen ob so Teile nur für Optik (Krams) dann einzusetzten ist oder ob man auch technisch benutzbare Teile damit erstellen kann.

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Danke für die Antworten, der Preis ist schon heftig in ordnung finde, hätte da jetzt schon eher im 4 Stelligen Bereich gerechnet.

Dann braucht man in diese Hinsicht zumindest nicht mehr wirklich viel optimieren (ich optimiere gerne Konzepte

)

)0,2 mm ist schon ne gute Genauigkeit, super ich denk mir grade wenn der Laser nicht auf voller leistung läuft und man eine variable Layerbreite hin bekommt, könnte man dann eventuell nicht sogar die Druckzeit verkürzen indem man zb bei Infill oder ähnlichem einfach die Bahn breiter steuert dafür mit der Leistung hoch geht ?

Das Problem mit Software programmieren kenn ich, einige meiner Konstruktionen sind auch aufgrund von mangelnden Programmier/Elektronik kentnissen eingemottet, bin mehr Maschinenbauer als elektrofuzzi

Wie stabil sind so Teile dann eigentlich, hast du schon mal einen Bruchtest mit einem Teil durchgeführt ?

Ist interessant zu wissen ob so Teile nur für Optik (Krams) dann einzusetzten ist oder ob man auch technisch benutzbare Teile damit erstellen kann.

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Re: Erster Sinterdrucker  21. April 2017 06:11 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

Schöne Ergebnisse. Weiter so.

Kannst du genauer erklären wie du das gemacht hast oder wo es dazu eine Anleitung gibt? Ich möchte das ganze auch mit der Marlin-Firmware machen. Dazu kann ich in der Marlin-Main.cpp custom G-Codes programmieren. Ich weiß aber nicht wie ich z.B. einen nicht genutzt Servo-Pin umprogrammiere bzw. missbrauchen kann für meine Zwecke. Wäre cool wenn du mir erklären oder mir eine Anleitung schicken kannst wie das in Repetier gemacht wird. Evtl. kann ich die Infos verwerten und mir was für Marlin zurecht fummeln.

Quote

Daher wird der Pulverbehälter und der Schieber bei mir mit nem separaten Arduino gesteuert, der nur einen Trigger Befehl durch nen custom Gcode erhält nach jedem Layerwechsel.

Kannst du genauer erklären wie du das gemacht hast oder wo es dazu eine Anleitung gibt? Ich möchte das ganze auch mit der Marlin-Firmware machen. Dazu kann ich in der Marlin-Main.cpp custom G-Codes programmieren. Ich weiß aber nicht wie ich z.B. einen nicht genutzt Servo-Pin umprogrammiere bzw. missbrauchen kann für meine Zwecke. Wäre cool wenn du mir erklären oder mir eine Anleitung schicken kannst wie das in Repetier gemacht wird. Evtl. kann ich die Infos verwerten und mir was für Marlin zurecht fummeln.

Re: Erster Sinterdrucker  21. April 2017 06:58 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Quote

SturmGhost

Schöne Ergebnisse. Weiter so.

Quote

Daher wird der Pulverbehälter und der Schieber bei mir mit nem separaten Arduino gesteuert, der nur einen Trigger Befehl durch nen custom Gcode erhält nach jedem Layerwechsel.

Kannst du genauer erklären wie du das gemacht hast oder wo es dazu eine Anleitung gibt? Ich möchte das ganze auch mit der Marlin-Firmware machen. Dazu kann ich in der Marlin-Main.cpp custom G-Codes programmieren. Ich weiß aber nicht wie ich z.B. einen nicht genutzt Servo-Pin umprogrammiere bzw. missbrauchen kann für meine Zwecke. Wäre cool wenn du mir erklären oder mir eine Anleitung schicken kannst wie das in Repetier gemacht wird. Evtl. kann ich die Infos verwerten und mir was für Marlin zurecht fummeln.

Ich hab das im Slicer gelöst und dafür den Lüfter Ausgang am Ramps Modul missbraucht. Man kann sich aber auch für solche Fälle io Ports im Repetier oder Marlin einrichten. Wie genau das geht, müsste man sich mal näher mit befassen

Sieht bei mir etwa so aus

After Layer Change GCode

G4 P1000 (Kurze Pause machen)

M106 S255 (Lüfterausgang auf Volle Power)

G4 P100 (kurze Pause)

M 106 S0 (Lüfter aus)

G4 P8000 (8 Sekunden warten bis der Pulverbehälter hochgefahren ist und der Schieber seine Arbeit verrichtet hat.

Am Lüfterausgang hängt ein Optokoppler, der darüber dem anderen Arduino den Startbefehl gibt damit der mit seinem Ablauf loslegen kann.

@Chri

Laserbreite steuern über die Leistung wäre wohl möglich, allerdings müsste dazu die PWM irgendwie im GCode drin stehen. Das übersteigt meine Programmierkenntnisse bei weitem.

Einen Bruchtest habe ich jetzt noch nicht durchgeführt. Dafür ist mir der eine Turm noch zu schade.. Wenn ich wiederholt gute Drucke rausbekomme, kann ich sicher mal was opfern. Von dem was ich gelesen habe sind SLS gesinterte Teile in PA12 (Nylon) so ziemlich die stabilsten und härtesten Teile die man momentan herstellen kann. Viel stabiler als FDM oder SLA Teile. Kommt also Spritzguss am nächsten. Technisch hoch beanspruchte Teile sind auf jeden Fall machbar,.

Re: Erster Sinterdrucker  21. April 2017 08:28 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

In Repetier kann man zusätzliche Steppertreiber und Motoren einrichten.

#define NUM_MOTOR_DRIVERS 1

#define MOTOR_DRIVER_1(var) StepperDriver<15,14,34,0,0> var(400,0.35)

In der Config gibt man dann nur die Schritte für ein Schrittsegment an. Also zum Beispiel Schritte 400 und die Geschwindigkeit.

Bei G201 P0 X0 fährt der Motor auf Nullposition. Bei zB G201 P0 X5 macht der Motor 5 x 400 Schritte, also 10 Umdrehungen.

Bei G201 P0 X3 fährt der Motor um 2 x 400 Schritte zurück. Die Software weiß also immer, wo sich der Motor befindet. Da mein Motor nur max eine Umdrehung machen soll,

gebe ich

G201 P0 X-5

G202 X0

ein.

Der Motor läuft dann mehr als eine Umdrehung zurück. Ich habe aber einen Hallsensor an das Zahnrad geklebt und das steuert eine NAND Schaltung, die das STEP Signal bei Erreichen abschaltet. Danach lege ich mit

G202 X0 diesen Punkt als Nullpunkt fest. Ab da gehts immer mit G201 P0 X? zur Position.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

#define NUM_MOTOR_DRIVERS 1

#define MOTOR_DRIVER_1(var) StepperDriver<15,14,34,0,0> var(400,0.35)

In der Config gibt man dann nur die Schritte für ein Schrittsegment an. Also zum Beispiel Schritte 400 und die Geschwindigkeit.

Bei G201 P0 X0 fährt der Motor auf Nullposition. Bei zB G201 P0 X5 macht der Motor 5 x 400 Schritte, also 10 Umdrehungen.

Bei G201 P0 X3 fährt der Motor um 2 x 400 Schritte zurück. Die Software weiß also immer, wo sich der Motor befindet. Da mein Motor nur max eine Umdrehung machen soll,

gebe ich

G201 P0 X-5

G202 X0

ein.

Der Motor läuft dann mehr als eine Umdrehung zurück. Ich habe aber einen Hallsensor an das Zahnrad geklebt und das steuert eine NAND Schaltung, die das STEP Signal bei Erreichen abschaltet. Danach lege ich mit

G202 X0 diesen Punkt als Nullpunkt fest. Ab da gehts immer mit G201 P0 X? zur Position.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Re: Erster Sinterdrucker  23. April 2017 09:00 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

@Fridi

Ähm ja.. "Kopfkratz"

Wie gesagt, ist nicht so mein Fachgebiet. Würde ich so selbst mit der "Anleitung" nicht hinbekommen

#define MOTOR_DRIVER_1(var) StepperDriver<15,14,34,0,0> var(400,0.35)

Sind die Werte in den <> die Pins wo der Stepper Driver dran hängt, oder was sagen die aus`?

var(400,0.35) Was sagt das aus?

Ähm ja.. "Kopfkratz"

Wie gesagt, ist nicht so mein Fachgebiet. Würde ich so selbst mit der "Anleitung" nicht hinbekommen

#define MOTOR_DRIVER_1(var) StepperDriver<15,14,34,0,0> var(400,0.35)

Sind die Werte in den <> die Pins wo der Stepper Driver dran hängt, oder was sagen die aus`?

var(400,0.35) Was sagt das aus?

Re: Erster Sinterdrucker  23. April 2017 12:11 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

15 ist DIRQuote

Reaching

@Fridi

Ähm ja.. "Kopfkratz"

Wie gesagt, ist nicht so mein Fachgebiet. Würde ich so selbst mit der "Anleitung" nicht hinbekommen

#define MOTOR_DRIVER_1(var) StepperDriver<15,14,34,0,0> var(400,0.35)

Sind die Werte in den <> die Pins wo der Stepper Driver dran hängt, oder was sagen die aus`?

var(400,0.35) Was sagt das aus?

14 ist Step

34 ist Enable

400 ist steps für einen Weg. Mann muß sich den Weg ausrechnen.

0.35 ist die Geschwindigkeit.

Man muß sich nur freie Pins auf dem Board suchen.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Re: Erster Sinterdrucker  25. April 2017 14:42 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hi

Nach einigen Drucken fängt sich die Epoxy Platte an, durch zu biegen.. Also musste eine Alternative her. Glücklicherweise hab ich noch Ersatz hier gehabt. Also nochmal eine Alu Platte geschnappt.

Also musste eine Alternative her. Glücklicherweise hab ich noch Ersatz hier gehabt. Also nochmal eine Alu Platte geschnappt.

Die Oberfläche hab ich gebürstet und dann mal ein wenig mit den Temperaturen gespielt. Irgendwie muss ich ja das Zeug auch direkt auf dem Alu zum haften bringen.

Und tatsächlich, bei 163°C hats dann auch endlich gut gepappt...

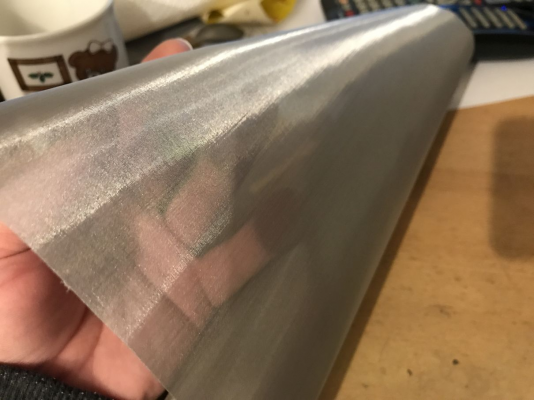

Zudem habe ich mir jetzt auch ein 100µ Drahtgewebe besorgt.. Das war auch gar nicht so teuer. Hab für 30x50cm etwa 15€ bezahlt

Hab auch grad schonmal etwas altes Pulver durch gesiebt. Das dauert zwar ein Weilchen bis das da durch ist, und man muss auch gut rumschütteln, aber danach hat man quasi taufrisches Pulver.

Nach einigen Drucken fängt sich die Epoxy Platte an, durch zu biegen..

Also musste eine Alternative her. Glücklicherweise hab ich noch Ersatz hier gehabt. Also nochmal eine Alu Platte geschnappt.

Also musste eine Alternative her. Glücklicherweise hab ich noch Ersatz hier gehabt. Also nochmal eine Alu Platte geschnappt.Die Oberfläche hab ich gebürstet und dann mal ein wenig mit den Temperaturen gespielt. Irgendwie muss ich ja das Zeug auch direkt auf dem Alu zum haften bringen.

Und tatsächlich, bei 163°C hats dann auch endlich gut gepappt...

Zudem habe ich mir jetzt auch ein 100µ Drahtgewebe besorgt.. Das war auch gar nicht so teuer. Hab für 30x50cm etwa 15€ bezahlt

Hab auch grad schonmal etwas altes Pulver durch gesiebt. Das dauert zwar ein Weilchen bis das da durch ist, und man muss auch gut rumschütteln, aber danach hat man quasi taufrisches Pulver.

Re: Erster Sinterdrucker  26. April 2017 01:01 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Dann bastel dir eine Schwenk Vorrichtung aus nem alten Wischergestänge samt Motor....klappt vielleicht.

[www.facebook.com]

Power is nothing.....without control!

[www.facebook.com]

Power is nothing.....without control!

Re: Erster Sinterdrucker  26. April 2017 12:06 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 390 |

Re: Erster Sinterdrucker  26. April 2017 16:32 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hab nochmal einige Testdrucke gemacht

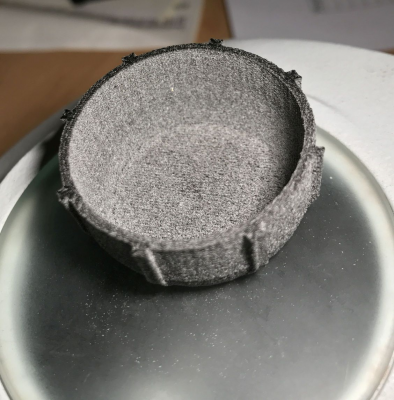

Die Kappe ist irgendwie in sich zusammen gefallen. Da fehlen locker 5 mm in der Höhe. also langsam abkühlen im Pulver scheint nicht so toll zu kommen..

Naja.

Diverse mechanische Probleme machen sich breit. Die Dichtungen klemmen manchmal, das Druckbett oder der Pulverbehälter verfahren nicht immer so hundert %ig genau. Mal wird mehr Pulver geliefert, mal zu wenig. Der Schieber schiebt beim zurückfahren ne Menge Pulver zurück und dann staut sich das links neben dem Pulverbehälter.

Dazu kommt noch, dass ich nicht gedacht hatte, dass man etwa doppelt so viel Pulver zum einwandfreien füllen des DruckBehälters benötigt. Um 0,2mm Schichten zuverlässig zu füllen, muss der Pulverbehälter um 0,4mm angehoben werden. Der Rest wird entweder in den Restbehälter geschoben, oder landet am Rand, oder wird vom Schieber beim zurückfahren auf nen Haufen befördert.. Aber anders gehts momentan nicht. Teilweise bleibt nichtmal ein Rest, dann wird sogar zu wenig gefördert.. Kann ich mir nicht erklären wo das Pulver bleibt. Entweder ist das Pulver im Behälter unterschiedlich verdichtet, oder es sind einfach extreme Ungenauigkeiten beim Hochfahren vorhanden, oder naja, keine Ahnung

Da muss ich jedenfalls was dran ändern.

Der Schieber macht auch Probleme. Den habe ich scheinbar zu "wackelig" designed. Teilweise vibriert er und überträgt die Schwingungen auf das Pulver. Das macht sich dann in Mustern bemerkbar. Das Pulver wird nicht 100% ig gerade abgezogen, sondern es bilden sich an einigen Stellen dann Hügelchen. Wenn sowas dann gelasert wird, resultiert das in einer "riffeligen" Oberfläche.

Im großen und ganzen funktioniert alles aber recht zuverlässig.

Iteration 3 geht trotzdem bald in Planung.....

1-mal bearbeitet. Zuletzt am 26.04.17 16:35.

Die Kappe ist irgendwie in sich zusammen gefallen. Da fehlen locker 5 mm in der Höhe. also langsam abkühlen im Pulver scheint nicht so toll zu kommen..

Naja.

Diverse mechanische Probleme machen sich breit. Die Dichtungen klemmen manchmal, das Druckbett oder der Pulverbehälter verfahren nicht immer so hundert %ig genau. Mal wird mehr Pulver geliefert, mal zu wenig. Der Schieber schiebt beim zurückfahren ne Menge Pulver zurück und dann staut sich das links neben dem Pulverbehälter.

Dazu kommt noch, dass ich nicht gedacht hatte, dass man etwa doppelt so viel Pulver zum einwandfreien füllen des DruckBehälters benötigt. Um 0,2mm Schichten zuverlässig zu füllen, muss der Pulverbehälter um 0,4mm angehoben werden. Der Rest wird entweder in den Restbehälter geschoben, oder landet am Rand, oder wird vom Schieber beim zurückfahren auf nen Haufen befördert.. Aber anders gehts momentan nicht. Teilweise bleibt nichtmal ein Rest, dann wird sogar zu wenig gefördert.. Kann ich mir nicht erklären wo das Pulver bleibt. Entweder ist das Pulver im Behälter unterschiedlich verdichtet, oder es sind einfach extreme Ungenauigkeiten beim Hochfahren vorhanden, oder naja, keine Ahnung

Da muss ich jedenfalls was dran ändern.

Der Schieber macht auch Probleme. Den habe ich scheinbar zu "wackelig" designed. Teilweise vibriert er und überträgt die Schwingungen auf das Pulver. Das macht sich dann in Mustern bemerkbar. Das Pulver wird nicht 100% ig gerade abgezogen, sondern es bilden sich an einigen Stellen dann Hügelchen. Wenn sowas dann gelasert wird, resultiert das in einer "riffeligen" Oberfläche.

Im großen und ganzen funktioniert alles aber recht zuverlässig.

Iteration 3 geht trotzdem bald in Planung.....

1-mal bearbeitet. Zuletzt am 26.04.17 16:35.

Re: Erster Sinterdrucker  28. April 2017 16:12 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 7 |

Re: Erster Sinterdrucker  07. May 2017 04:53 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hi-

Mittlerweile kann ich auch ein wenig mehr über die Stabilität der Teile sagen. Ich habe ja jetzt einige Drucke hinter mir und viel getestet. Aber auch viel umgebaut. Die mechanischen Probleme konnte ich soweit beheben. Die Dichtungen im Drucker sind ausgewechselt, ich habe mir eine PWM Steuerung mit einem Arduino Nano für den Laser gebastelt,. Jetzt brauche ich auch den Signalgenerator nicht mehr und kann per Trimmpoti die Leistung regeln. Die Ablaufsteuerung habe ich nochmal umprogrammiert, sodass weniger Pulver auf der linken Seite angehäuft wird. Beim zurückschieben senkt sich der Pulverbehälter ein wenig ab, nimmt zurückgeschobenes Pulver wieder auf, und hebt sich dann beim nächsten Schichtauftrag wieder an. So kann ich Müll auf der linken Seite erheblich mindern, und mehr vom Pulver ausnutzen. Meine schichthöhe beim sintern beträgt momentan 0,17mm. Der Pulverbehälter wird pro Schicht um 0,4mm angehoben und senkt sich beim zurückschieben um 0,1mm ab. Effektiv also ein Vorschub am Pulverbehälter von 0,3mm pro Schicht.

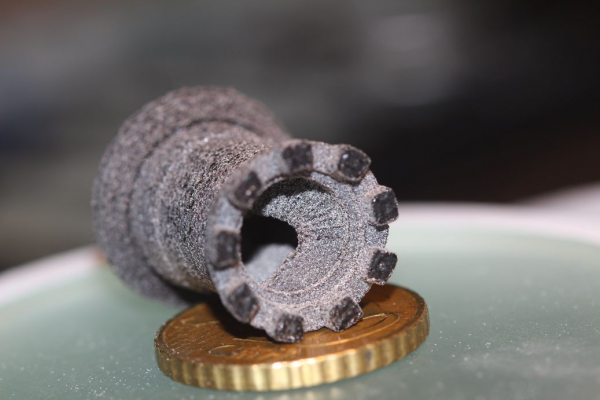

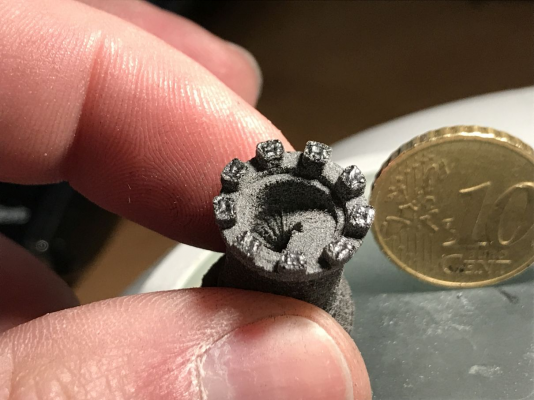

Die Stabilität hängt enorm von einigen Faktoren ab, die man beim Druck beachten sollte. Sintert man mit zu kleiner Leistung, wird nicht die komplette Oberfläche verschmolzen, sondern nur ein Teil davon. Die Teilchen dazwischen sind dann nur grob zusammen "geklumpt" . Das resultiert in einem sehr flexiblen Modell, sofern die Wandstärke nicht sehr dick ist. Ich hab als Testobjekt jetzt oft so eine Kappe wie man oben im Bild sieht gesintert. Flexibel wäre ja nicht verkehrt, die Teile sind aber leider nicht wirklich stabil. Bei zu wenig Leistung kann man das Modell recht leicht mit den Händen "zerpflücken" Das Material hat in etwa dann die Eigenschaften wie dickes Papier. Man kann es leicht zerreissen

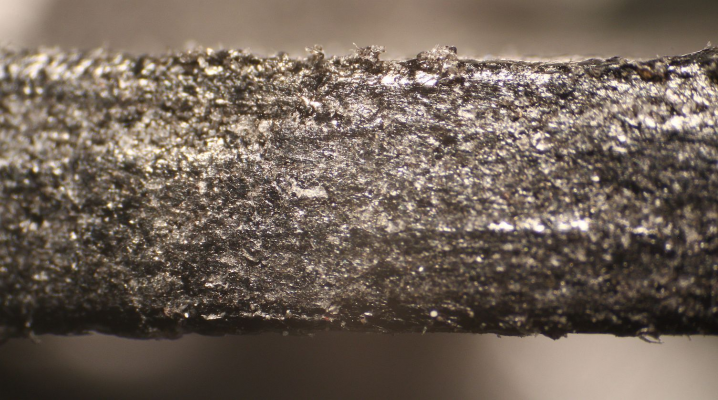

Wählt man die Leistung allerdings zu hoch, beginnt das Material beim Kontakt mit dem Laser zu qualmen. Es verdampft also ein Teil des Materials. Das Material wird teilweise zu hoch erhitzt und verbrennt mehr oder weniger. Das Ergebnis im Bauteil sieht erstmal ordentlich aus, die Teile sind jedoch extrem hart, aber auch extrem spröde. Versucht man das fertige teil zu verformen, zerbricht es ab einer bestimmten Belastung einfach. Die Bruchstellen verraten mehr über das Innere des Teils.

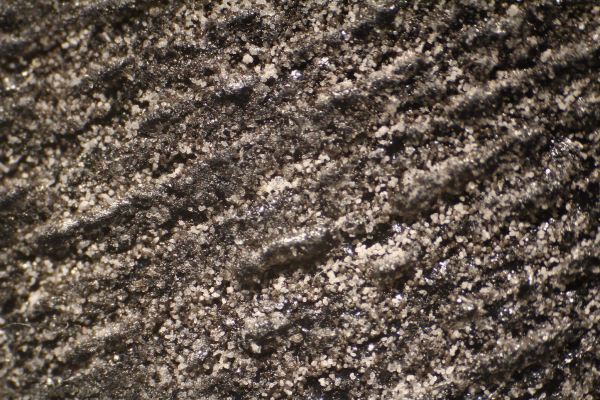

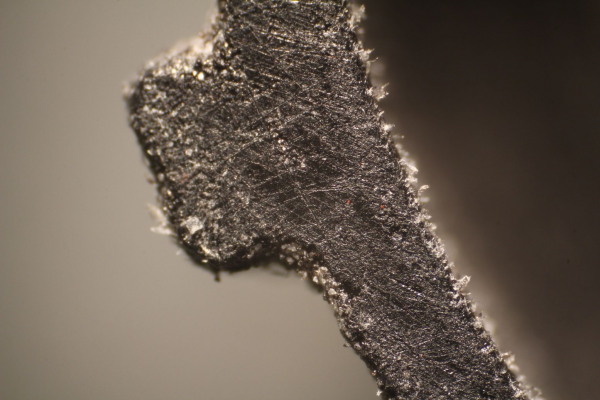

Hier mal eine Bruchkante eines Teils, welches zu stark gesintert worden ist.

Man muss exakt den richtigen Punkt finden. Momentan sintere ich bei 60mm/s mit etwa 1,6Watt Laserleistung. Druckbett auf 164°C, Bauraum auf 145°C Pulverheizung auf 140°C. Das scheint bisher am besten zu klappen. So gut wie jeder Druck gelingt mittlerweile und hält auch ordentlich fest auf dem Druckbett.

Ab und zu passiert es noch, dass mir ein Teil warpt, sich also während des Druckvorgangs teilweise von der Platte löst. Das Ergebnis sieht dann sehr lustig aus. Eventuell muss ich da nochmal mit der Druckbett Temperatur ein wenig höher gehen. Bis 173°C habe ich ja noch, bevor die komplette erste Lage aufs Druckbett schmilzt^^

Naja, wenn man den richtigen Punkt getroffen hat, sind die Teile Nylonspezifisch etwas flexibel, aber sehr stabil und lassen sich nur mit grobem Werkzeug wirklich zerstören. Die Oberfläche ist sehr widerstandsfähig und hart. Hält also einiges aus das Ganze. Bis ich an der nächsten Version im CAD fertig bin, wird am Prototypen jeden Tag gesintert.

Mittlerweile läuft das auch relativ zuverlässig ab, sodass ich nicht dauernd davor sitzen muss, was auf Dauer ja echt nervig wäre.

Hier mal einige Bilder vom Mikroskop mit 20 facher Vergrößerung. Das erste Bild zeigt ein dünnes gedrucktes teil in Seitenansicht (2mm hoch) Das zweite Teil mal einen Ausschnitt vom Boden einer Kappe, die ich gesintert habe, also die Oberfläche die man auch sieht.

Das dritte Bild zeigt die Kappe von unten, also der Teil, der beim Sintern auf der Druckplatte festgepappt ist, quasi die erste Lage des Objekts.

Ich habe übrigens mit dem Sintratec Pulver gute 100 Versuche durch, und immer noch das alte Pulver ^^ Ich gebe momentan gar kein frisches Pulver hinzu. Man kann es also immer und immer wieder verwenden, wenn man keine industrielle Qualität erwartet. Unter dem Mikroskop ist zwischen frischem Pulver und dem ewig gebrauchten kaum ein Unterschied auszumachen. Das gebrauchte Pulver wird mit der Zeit etwas gröber, hat also nicht mehr die vom Hersteller angegebene Korngröße. Teilweise sind dann unter hunderten Körnchen auch mal welche, wo 3 oder 4 aneinander kleben. So grobe Körnchen kann ich aber mittlerweile aussieben mit dem 100µ Stahlgewebe Sieb.

Außerdem stinkt das Zeug schon ganz ordentlich wenn er länger in Betrieb ist. Wer schonmal ABS verarbeitet hat, weiß ja dass das gerne mal stinkt und unangenehm wird auf Dauer. Nehmt das mal 10, dann hat man ungefähr den Geruch eines Sinterdruckers der gerade Nylon versintert ^^

Für den neuen ist also auf jeden Fall ein Abluftschlauch eine gute Idee..

Soweit erstmal von mir.

Grüße,

Martin

1-mal bearbeitet. Zuletzt am 07.05.17 04:58.

Mittlerweile kann ich auch ein wenig mehr über die Stabilität der Teile sagen. Ich habe ja jetzt einige Drucke hinter mir und viel getestet. Aber auch viel umgebaut. Die mechanischen Probleme konnte ich soweit beheben. Die Dichtungen im Drucker sind ausgewechselt, ich habe mir eine PWM Steuerung mit einem Arduino Nano für den Laser gebastelt,. Jetzt brauche ich auch den Signalgenerator nicht mehr und kann per Trimmpoti die Leistung regeln. Die Ablaufsteuerung habe ich nochmal umprogrammiert, sodass weniger Pulver auf der linken Seite angehäuft wird. Beim zurückschieben senkt sich der Pulverbehälter ein wenig ab, nimmt zurückgeschobenes Pulver wieder auf, und hebt sich dann beim nächsten Schichtauftrag wieder an. So kann ich Müll auf der linken Seite erheblich mindern, und mehr vom Pulver ausnutzen. Meine schichthöhe beim sintern beträgt momentan 0,17mm. Der Pulverbehälter wird pro Schicht um 0,4mm angehoben und senkt sich beim zurückschieben um 0,1mm ab. Effektiv also ein Vorschub am Pulverbehälter von 0,3mm pro Schicht.

Die Stabilität hängt enorm von einigen Faktoren ab, die man beim Druck beachten sollte. Sintert man mit zu kleiner Leistung, wird nicht die komplette Oberfläche verschmolzen, sondern nur ein Teil davon. Die Teilchen dazwischen sind dann nur grob zusammen "geklumpt" . Das resultiert in einem sehr flexiblen Modell, sofern die Wandstärke nicht sehr dick ist. Ich hab als Testobjekt jetzt oft so eine Kappe wie man oben im Bild sieht gesintert. Flexibel wäre ja nicht verkehrt, die Teile sind aber leider nicht wirklich stabil. Bei zu wenig Leistung kann man das Modell recht leicht mit den Händen "zerpflücken" Das Material hat in etwa dann die Eigenschaften wie dickes Papier. Man kann es leicht zerreissen

Wählt man die Leistung allerdings zu hoch, beginnt das Material beim Kontakt mit dem Laser zu qualmen. Es verdampft also ein Teil des Materials. Das Material wird teilweise zu hoch erhitzt und verbrennt mehr oder weniger. Das Ergebnis im Bauteil sieht erstmal ordentlich aus, die Teile sind jedoch extrem hart, aber auch extrem spröde. Versucht man das fertige teil zu verformen, zerbricht es ab einer bestimmten Belastung einfach. Die Bruchstellen verraten mehr über das Innere des Teils.

Hier mal eine Bruchkante eines Teils, welches zu stark gesintert worden ist.

Man muss exakt den richtigen Punkt finden. Momentan sintere ich bei 60mm/s mit etwa 1,6Watt Laserleistung. Druckbett auf 164°C, Bauraum auf 145°C Pulverheizung auf 140°C. Das scheint bisher am besten zu klappen. So gut wie jeder Druck gelingt mittlerweile und hält auch ordentlich fest auf dem Druckbett.

Ab und zu passiert es noch, dass mir ein Teil warpt, sich also während des Druckvorgangs teilweise von der Platte löst. Das Ergebnis sieht dann sehr lustig aus. Eventuell muss ich da nochmal mit der Druckbett Temperatur ein wenig höher gehen. Bis 173°C habe ich ja noch, bevor die komplette erste Lage aufs Druckbett schmilzt^^

Naja, wenn man den richtigen Punkt getroffen hat, sind die Teile Nylonspezifisch etwas flexibel, aber sehr stabil und lassen sich nur mit grobem Werkzeug wirklich zerstören. Die Oberfläche ist sehr widerstandsfähig und hart. Hält also einiges aus das Ganze. Bis ich an der nächsten Version im CAD fertig bin, wird am Prototypen jeden Tag gesintert.

Mittlerweile läuft das auch relativ zuverlässig ab, sodass ich nicht dauernd davor sitzen muss, was auf Dauer ja echt nervig wäre.

Hier mal einige Bilder vom Mikroskop mit 20 facher Vergrößerung. Das erste Bild zeigt ein dünnes gedrucktes teil in Seitenansicht (2mm hoch) Das zweite Teil mal einen Ausschnitt vom Boden einer Kappe, die ich gesintert habe, also die Oberfläche die man auch sieht.

Das dritte Bild zeigt die Kappe von unten, also der Teil, der beim Sintern auf der Druckplatte festgepappt ist, quasi die erste Lage des Objekts.

Ich habe übrigens mit dem Sintratec Pulver gute 100 Versuche durch, und immer noch das alte Pulver ^^ Ich gebe momentan gar kein frisches Pulver hinzu. Man kann es also immer und immer wieder verwenden, wenn man keine industrielle Qualität erwartet. Unter dem Mikroskop ist zwischen frischem Pulver und dem ewig gebrauchten kaum ein Unterschied auszumachen. Das gebrauchte Pulver wird mit der Zeit etwas gröber, hat also nicht mehr die vom Hersteller angegebene Korngröße. Teilweise sind dann unter hunderten Körnchen auch mal welche, wo 3 oder 4 aneinander kleben. So grobe Körnchen kann ich aber mittlerweile aussieben mit dem 100µ Stahlgewebe Sieb.

Außerdem stinkt das Zeug schon ganz ordentlich wenn er länger in Betrieb ist. Wer schonmal ABS verarbeitet hat, weiß ja dass das gerne mal stinkt und unangenehm wird auf Dauer. Nehmt das mal 10, dann hat man ungefähr den Geruch eines Sinterdruckers der gerade Nylon versintert ^^

Für den neuen ist also auf jeden Fall ein Abluftschlauch eine gute Idee..

Soweit erstmal von mir.

Grüße,

Martin

1-mal bearbeitet. Zuletzt am 07.05.17 04:58.

Re: Erster Sinterdrucker  07. May 2017 09:01 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 1.112 |

Hallo Martin,

ich bewundere, mit welcher Akribie und Ausdauer du dieses Projekt betreibst.

Von dem vielen Wissen, das du dir angeeignet hast und weitergibst, können wir alle profitieren.

Ich freue mich immer, wenn du Neues zu berichten hast.

Grüße Michael

Konstruktionen: [www.thingiverse.com]

Videos: [www.youtube.com]

Mein Club: [hackerspace-ffm.de]

Drucker:

Wersybot - seit 2012

JGAurora A5

CR10-V2

ich bewundere, mit welcher Akribie und Ausdauer du dieses Projekt betreibst.

Von dem vielen Wissen, das du dir angeeignet hast und weitergibst, können wir alle profitieren.

Ich freue mich immer, wenn du Neues zu berichten hast.

Grüße Michael

Konstruktionen: [www.thingiverse.com]

Videos: [www.youtube.com]

Mein Club: [hackerspace-ffm.de]

Drucker:

Wersybot - seit 2012

JGAurora A5

CR10-V2

Re: Erster Sinterdrucker  07. May 2017 09:26 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 6 |

Re: Erster Sinterdrucker  07. May 2017 10:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hi,

Vielen Dank, dass es euch gefällt. Freut mich, dass hier so viele Leute mitlesen

Habe noch einige Informationen, die nützlich sein könnten.

Da ja mechanisch und technisch alles funktioniert, konnte ich mich in den letzten Tagen etwas mehr mit den Druckeinstellungen ansich beschäftigen. Dabei ist herausgekommen, dass das PA12 etwa einen Schrumpfungsfaktor von 2,5% aufweist, man also für maßhaltige Modelle im Slicer um 2,5% hochskalieren muss.

Desweiteren habe ich mit den Geschwindigkeiten und Layerhöhen bei gleichbleibender Laserleistung experimentiert.

Zum testen diente mal wieder meine Kappe.

Links ist die Kappe, die ich mit 60mm/s und 0,17mm Layerhöhe gedruckt habe. Rechts ist die gerade fertig gewordene Kappe mit 50mm/s und 0,12mm Layerhöhe

Unter dem Mikroskop kann man noch größere Unterschiede ausmachen.

Links mal den Rand von einem dieser "Stege" an den Kappen. Bei 60mm/s (links) schon richtig ausgefranst. Rechts bei 50mm/s fast perfekt.

Die Kappen sind übrigens für Antennen im Modellbaubereich gedacht. Wenn man nen flotten Racer fliegt mit FPV Videoübertragung schützt so eine Kappe die empfindliche Antenne wenn man mal abstürzt oder gegen etwas fliegt usw ^^

Achso, und ich hab vorhin mal mein altes Pulver durchgesiebt und das was im Sieb hängen geblieben ist, mal unter das Mikroskop gepackt. Hier sieht man schön, dass sich mit der Zeit die Körnchen verklumpen und feine Krümel bilden, die für den Druck gefährlich werden können. Wenn so ein größerer Krümel vom Schieber erfasst wird, schiebt dieser wiederrum das Pulver vor sich her. Das gibt dann eine Furche im Pulver, und wenn die nicht richtig geschlossen wird, gibts ne Mulde im Sinterteil an der Stelle. Passiert das mehrmals, kann man den Druck meistens vergessen.

1-mal bearbeitet. Zuletzt am 07.05.17 10:56.

Vielen Dank, dass es euch gefällt. Freut mich, dass hier so viele Leute mitlesen

Habe noch einige Informationen, die nützlich sein könnten.

Da ja mechanisch und technisch alles funktioniert, konnte ich mich in den letzten Tagen etwas mehr mit den Druckeinstellungen ansich beschäftigen. Dabei ist herausgekommen, dass das PA12 etwa einen Schrumpfungsfaktor von 2,5% aufweist, man also für maßhaltige Modelle im Slicer um 2,5% hochskalieren muss.

Desweiteren habe ich mit den Geschwindigkeiten und Layerhöhen bei gleichbleibender Laserleistung experimentiert.

Zum testen diente mal wieder meine Kappe.

Links ist die Kappe, die ich mit 60mm/s und 0,17mm Layerhöhe gedruckt habe. Rechts ist die gerade fertig gewordene Kappe mit 50mm/s und 0,12mm Layerhöhe

Unter dem Mikroskop kann man noch größere Unterschiede ausmachen.

Links mal den Rand von einem dieser "Stege" an den Kappen. Bei 60mm/s (links) schon richtig ausgefranst. Rechts bei 50mm/s fast perfekt.

Die Kappen sind übrigens für Antennen im Modellbaubereich gedacht. Wenn man nen flotten Racer fliegt mit FPV Videoübertragung schützt so eine Kappe die empfindliche Antenne wenn man mal abstürzt oder gegen etwas fliegt usw ^^

Achso, und ich hab vorhin mal mein altes Pulver durchgesiebt und das was im Sieb hängen geblieben ist, mal unter das Mikroskop gepackt. Hier sieht man schön, dass sich mit der Zeit die Körnchen verklumpen und feine Krümel bilden, die für den Druck gefährlich werden können. Wenn so ein größerer Krümel vom Schieber erfasst wird, schiebt dieser wiederrum das Pulver vor sich her. Das gibt dann eine Furche im Pulver, und wenn die nicht richtig geschlossen wird, gibts ne Mulde im Sinterteil an der Stelle. Passiert das mehrmals, kann man den Druck meistens vergessen.

1-mal bearbeitet. Zuletzt am 07.05.17 10:56.

Re: Erster Sinterdrucker  07. May 2017 14:23 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Da das gerade alles so gut funktioniert, habe ich mich mal an was komplexeres gewagt, damit der Drucker mal gefordert ist.

Dieses Modell

Sehr komplex und mit sehr wenig Auflagefläche. So ein Knotenmodell ist immer gut zum testen. Hat auf meinem Sinter knapp 2 Stunden gebraucht. Ich hab das Modell auf 80% skaliert.

Naja, was soll ich sagen. Ich bin überrascht, dass das Ding so gut geworden ist.

An den dicksten Stellen ist das Material ca 6-8mm stark, massiv gesintert. Das Ding ist so hart, da biegt man mal gar nix mehr. Unglaublich stabil Als Wurfgeschoss geeignet

Als Wurfgeschoss geeignet

1-mal bearbeitet. Zuletzt am 07.05.17 14:23.

Dieses Modell

Sehr komplex und mit sehr wenig Auflagefläche. So ein Knotenmodell ist immer gut zum testen. Hat auf meinem Sinter knapp 2 Stunden gebraucht. Ich hab das Modell auf 80% skaliert.

Naja, was soll ich sagen. Ich bin überrascht, dass das Ding so gut geworden ist.

An den dicksten Stellen ist das Material ca 6-8mm stark, massiv gesintert. Das Ding ist so hart, da biegt man mal gar nix mehr. Unglaublich stabil

Als Wurfgeschoss geeignet

Als Wurfgeschoss geeignet

1-mal bearbeitet. Zuletzt am 07.05.17 14:23.

Re: Erster Sinterdrucker  07. May 2017 17:07 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.886 |

... sieht doch schonmal gut aus

Versuch evtl. mal, etwas Pigmentpulver beizumischen, ob du dunkle Farben hinbekommst ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Versuch evtl. mal, etwas Pigmentpulver beizumischen, ob du dunkle Farben hinbekommst ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Re: Erster Sinterdrucker  09. May 2017 17:22 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hi

Ich hab mich mal an eine Figur gewagt.

Kleiner Drache

Erst habe ich eine kleine Version gedruckt, später dann in Originalgröße. Mein bisher größtes gesintertes Teil. ca 5x4 x 4,5 cm groß. Bei der Höhe gabs Probleme, da mein Pulverbehälter ja nicht so groß ausgelegt ist bei dem Design.

Scheinbar ist das aber kein Problem. Wenn das Pulver zur Neige geht, kann man einfach den Druck pausieren, die Klappe öffnen, den Pulverbehälter runterfahren und neues frisches Pulver nachfüllen.

Das habe ich heute mal getestet. Die Unterbrechnung oder den Temperatursturz durch öffnen der Klappe kann man im Modell nicht ausmachen. Also klappt im Notfall selbst das. Der Drache in Originalgröße hat etwa 2:30std gebraucht.

Mit dem Ergebnis bin ich echt zufrieden. Etwas Feintuning geht sicher noch..

Bald hab ich mehr Aufträge für den Sinter. Der muss einige Teile für seinen Nachfolger drucken ^^

1-mal bearbeitet. Zuletzt am 09.05.17 17:23.

Ich hab mich mal an eine Figur gewagt.

Kleiner Drache

Erst habe ich eine kleine Version gedruckt, später dann in Originalgröße. Mein bisher größtes gesintertes Teil. ca 5x4 x 4,5 cm groß. Bei der Höhe gabs Probleme, da mein Pulverbehälter ja nicht so groß ausgelegt ist bei dem Design.

Scheinbar ist das aber kein Problem. Wenn das Pulver zur Neige geht, kann man einfach den Druck pausieren, die Klappe öffnen, den Pulverbehälter runterfahren und neues frisches Pulver nachfüllen.

Das habe ich heute mal getestet. Die Unterbrechnung oder den Temperatursturz durch öffnen der Klappe kann man im Modell nicht ausmachen. Also klappt im Notfall selbst das. Der Drache in Originalgröße hat etwa 2:30std gebraucht.

Mit dem Ergebnis bin ich echt zufrieden. Etwas Feintuning geht sicher noch..

Bald hab ich mehr Aufträge für den Sinter. Der muss einige Teile für seinen Nachfolger drucken ^^

1-mal bearbeitet. Zuletzt am 09.05.17 17:23.

Re: Erster Sinterdrucker  09. May 2017 17:41 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 1.112 |

hast ja mittlerweile ein richtiges Sortiment an Teilen uns sehen auch noch extrem gut aus

Hast Du eigentlich vor die kompletten Daten zum selber bauen öffentlich zu machen ?

Wer freundlich zu mir ist zu dem bin auch ich freundlich. Wer Schreibfehler findet darf sie gerne behalten / Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

/ Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

Hast Du eigentlich vor die kompletten Daten zum selber bauen öffentlich zu machen ?

Wer freundlich zu mir ist zu dem bin auch ich freundlich. Wer Schreibfehler findet darf sie gerne behalten

/ Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

/ Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

Re: Erster Sinterdrucker  10. May 2017 00:55 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Re: Erster Sinterdrucker  11. May 2017 12:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hab ich das eigentlich richtig auf dem Schirm? Bin ich bisher der einzige Hobbyist der nen Sinterdrucker mit PA12 Pulver zum laufen gebracht hat?

Hier im Forum und auch bei diversen Suchmaschinen findet man lediglich irgendwelche gescheiterten "open Source" Kickstarter Klamotten, um Leuten das Geld abzuknöpfen und halbgare Prototypen, und eben teilweise welche die zumindest Zucker sintern können.

Für den V3 habe ich heute fast 700€ an Material eingekauft (und da fehlen noch einige Sachen), also gehts langsam los mit dem Projekt. Wenn das alles so funktioniert, wie ich mir das denke, wird das ein sehr schönes Gerät.

Der V3 wird komplett Open Source. Diverse DXF Daten für die Laserteile habe ich heute alle mal erstellt.

Leider wird das Teilchen recht Teuer. Ich schätze mal, dass ich bei rund 1000€ landen werde.

Hier im Forum und auch bei diversen Suchmaschinen findet man lediglich irgendwelche gescheiterten "open Source" Kickstarter Klamotten, um Leuten das Geld abzuknöpfen und halbgare Prototypen, und eben teilweise welche die zumindest Zucker sintern können.

Für den V3 habe ich heute fast 700€ an Material eingekauft (und da fehlen noch einige Sachen), also gehts langsam los mit dem Projekt. Wenn das alles so funktioniert, wie ich mir das denke, wird das ein sehr schönes Gerät.

Der V3 wird komplett Open Source. Diverse DXF Daten für die Laserteile habe ich heute alle mal erstellt.

Leider wird das Teilchen recht Teuer. Ich schätze mal, dass ich bei rund 1000€ landen werde.

Re: Erster Sinterdrucker  11. May 2017 13:06 |

Registrierungsdatum: 12 Jahre zuvor Beiträge: 799 |

Quote

Reaching

Hab ich das eigentlich richtig auf dem Schirm? Bin ich bisher der einzige Hobbyist der nen Sinterdrucker mit PA12 Pulver zum laufen gebracht hat?

Hier im Forum und auch bei diversen Suchmaschinen findet man lediglich irgendwelche gescheiterten "open Source" Kickstarter Klamotten, um Leuten das Geld abzuknöpfen und halbgare Prototypen, und eben teilweise welche die zumindest Zucker sintern können.

Für den V3 habe ich heute fast 700€ an Material eingekauft (und da fehlen noch einige Sachen), also gehts langsam los mit dem Projekt. Wenn das alles so funktioniert, wie ich mir das denke, wird das ein sehr schönes Gerät.

Der V3 wird komplett Open Source. Diverse DXF Daten für die Laserteile habe ich heute alle mal erstellt.

Leider wird das Teilchen recht Teuer. Ich schätze mal, dass ich bei rund 1000€ landen werde.

Jep bist wohl der einzige bis jetzt

Ich hab schon ein paar ideen für costreduction, aber mal sehen wie der Drucker dann final wird ^^

mfg Chri

[chrisu02.wordpress.com] Quadmax Intel Delid Tools

Re: Erster Sinterdrucker  11. May 2017 16:08 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 558 |

Hi

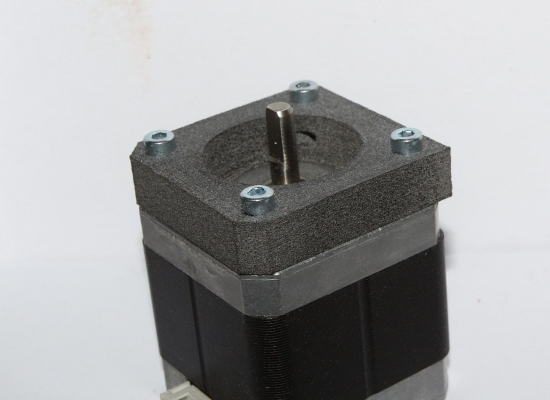

Ich hab heute mal angefangen, die ersten Teile für den neuen Sinterdrucker zu sintern . Zuerst sind die beiden Motorhalter an der Reihe. Einen habe ich heute schonmal gedruckt, und der ist echt gut geworden.

Zuerst sind die beiden Motorhalter an der Reihe. Einen habe ich heute schonmal gedruckt, und der ist echt gut geworden.

Maßhaltig ist alles, gewarped ist nichts, die Löcher sind direkt passend. Nichts muss nachbearbeitet werden. Druckzeit etwa eine Stunde... Stabil wie Spritzguss.. So muss das

1-mal bearbeitet. Zuletzt am 11.05.17 16:10.

Ich hab heute mal angefangen, die ersten Teile für den neuen Sinterdrucker zu sintern .

Zuerst sind die beiden Motorhalter an der Reihe. Einen habe ich heute schonmal gedruckt, und der ist echt gut geworden.

Zuerst sind die beiden Motorhalter an der Reihe. Einen habe ich heute schonmal gedruckt, und der ist echt gut geworden.Maßhaltig ist alles, gewarped ist nichts, die Löcher sind direkt passend. Nichts muss nachbearbeitet werden. Druckzeit etwa eine Stunde... Stabil wie Spritzguss.. So muss das

1-mal bearbeitet. Zuletzt am 11.05.17 16:10.

Re: Erster Sinterdrucker  11. May 2017 16:39 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

Sinter doch mal ein paar Zugstäbe und spann die dann so lange im Schraubstock bis die brechen, notierte die verbliebende Backenöffnung und mache das gleiche mit FDM Zugstäben. Der Unterschied würde mich interessieren auch wenn es natürlich eine ultra low budget Methode ist.

Anekdote dazu: Musste ich bei uns am Lehrstuhl auch so machen, weil kein Geld für eine Zugmaschinen da war.

Ansonsten, schöne Drucke.

Achja, und mach mal ein Video von so einem Druck, habe noch zu viele Taschentücher.

2-mal bearbeitet. Zuletzt am 11.05.17 16:43.

Anekdote dazu: Musste ich bei uns am Lehrstuhl auch so machen, weil kein Geld für eine Zugmaschinen da war.

Ansonsten, schöne Drucke.

Achja, und mach mal ein Video von so einem Druck, habe noch zu viele Taschentücher.

2-mal bearbeitet. Zuletzt am 11.05.17 16:43.

Re: Erster Sinterdrucker  12. May 2017 02:17 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 176 |

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.