Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster

geschrieben von Legion 2.3

|

Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 24. May 2017 15:46 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Verehrte Gemeinde

Es ist mal wieder so weit, mein nächster Drucker ist in Planung.

Dieses mal werde ich versuchen, so viele Features und Technologien in einer sehr großen Maschine zu vereinen, wie es mir möglich ist. Dazu später mehr im Detail.

Die wichtigsten Eckdaten kompakt zusammengefasst:

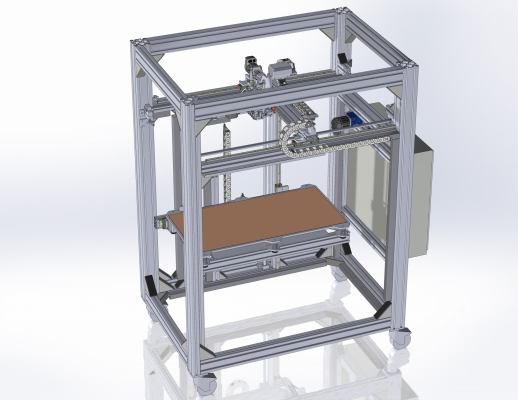

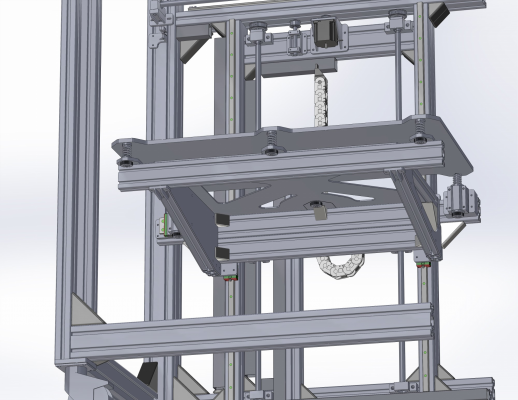

- Bauvolumen: 400x800x800 mm (X x Y x Z)

- Nicht breiter als 800 mm => passt noch durch die Tür

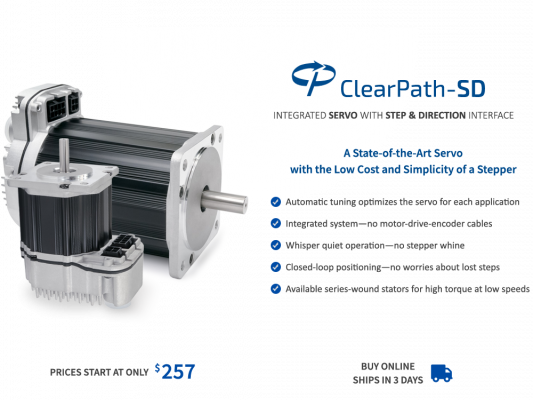

- X - und Y - Achse mit Closed-Loop-Steppern bzw Servos ausgerüstet (zurzeit geplant sind Clearpath SD)

- X - und Y - Achse angetrieben mit spielfreien Misumi-Steilgewindekugelumlaufspindeln mit 20 mm Steigung

- Z - Achse angetrieben mit 2 parallelen synchronisierten Kugelumlaufspindeln sowie Fest-Los-Lagerung des Heizbetts

- Duale 1:3 untersetzte Extruder, pneumatisch verstellbar und in Ruhestellung verschließbar

- Druckluftkühlung

Der Antrieb der horizontalen Achsen soll aufgrund der Größe und der daher erforderlichen Betriebssicherheit durch Closed-Loop-Antriebe erfolgen.

Hierfür habe ich zunächst Motoren der Serie Clearpath SD von Teknic vorgesehen. Diese machen zumindest auf den veröffentlichten Videos eine sehr gute Figur.

Da die Motoren leider einen Signalpegel von 5 V benötigen und das Arduino Due, welches ich einsetzen möchte, nur 3,3V liefert, muss ich hierfür Pegelwandler einsetzen.

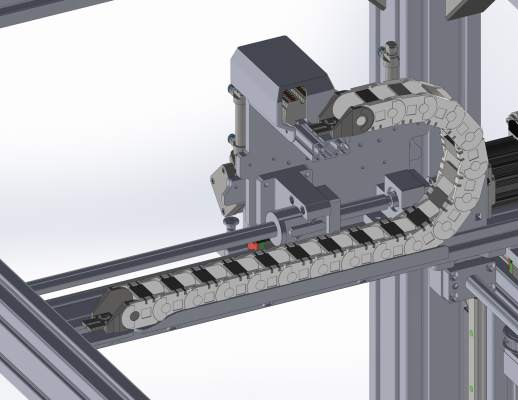

Wie man auf den Bilder erkennen kann, habe ich nicht wie oft üblich die Y-Achse (bei mir 800 mm lang) beweglich konstruiert, sonder die kurze X-Achse (bei mir 400 mm lang). Dadurch halte ich die bewegte Masse auf einem Minimum, wodurch ich mir ein sauberers Druckbild und weniger Vibrationen erhoffe.

Ich habe lange überlegt, ob ich Steilgewindespindeln oder doch Zahnriemen nehmen sollte. Immerhin kosten alleine die 3 Spindeln der horizontalen Achsen zusammen etwa 1850 € !!! Ich habe viel recherchiert, vor allem bei verschiedenen Herstellern von Linearachsen. Überall wird betont, dass Kugelgewindetriebe besser für Präzisionsanwendungen geeignet sind als Zahnriemen, was auch meine Erfahrungen mit meinen Druckern wiederspiegelt. Daher setzte ich trotz des hohen Preises auf Steilgewindespindeln von Misumi. Mit einem Durchmesser von 16 mm bei 20 mm Steigung sollten sie ausreichen stabil sein, ohne sich aufzuschwingen.

Die X-Achse möchte ich von einem einzelnen Motor antreiben lassen, der per Zahnriemen die beiden Spindeln antreibt und synchronisiert. Diesen Schritt gehe ich, da ich nicht weiß, wie sich zwei Clearpath-Servos im synchronen Betrieb verhalten würden. Im schlimmsten Fall führt eine Asynchronität dazu, dass beide Motoren gegeneinander arbeiten und sich so überlasten, überhitzen und schlimmstenfalls beschädigt werden. Ich denke, dass durch den Zahnriemen, der recht kurz ist und aufgrund der dicken Spindeln stark vorgespannt werden kann, keine große Flexibilität in der Achse erzeugt wird.

Die Z-Achse führe ich aufgrund der schieren Größe ziemlich massiv aus. Der Achsträger wird durch insgesamt 4 Laufwagen auf Profilschienenführungen gelagert. Das Rückrat bilden 80x40er Aluminium-Profile.

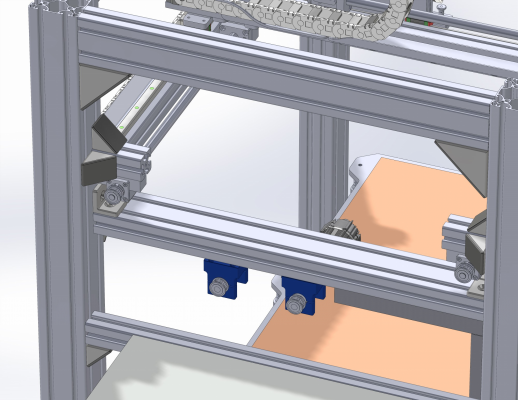

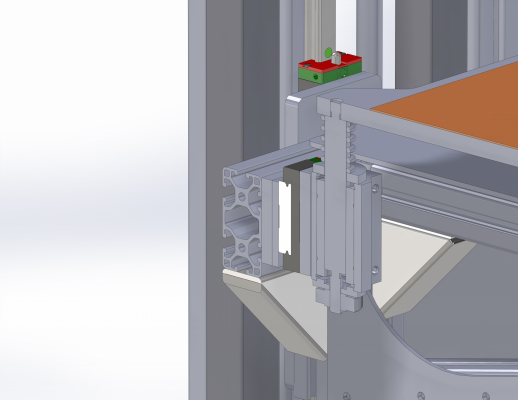

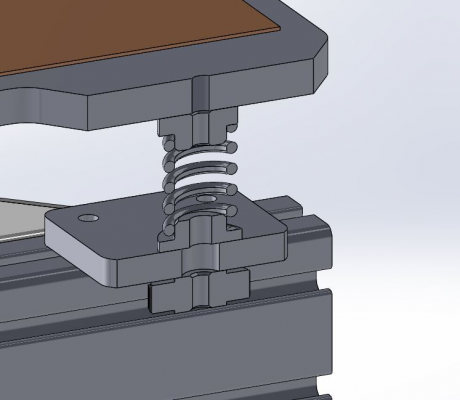

Das Druckbett wird an 6 Punkten mit starken Federn vorgespannt gelagert. Dadurch möchte ich in der Lage sein, bei einem Verzug des Druckbetts, besonders im mittleren Bereich, entgegen steuern zu können.

Bei so einem großen Druckbett ist die Wärmeausdehnung ein Thema, was berücksichtigt werden muss. Immerhin dehnt sich das Druckbett fast 2 mm aus, wenn es auf 120°C aufgeheizt wird. Deswegen habe ich mir eine besondere Fest - Los-Lagerung einfallen lassen:

Zwei der Sechs Federpunkt sind mit Linearwellenführungen ausgestattet. Auf der rechten Seite befindet sich das Festlager, welches in 2 Achsen (X - und Y) fixiert ist und in Z eingestellt werden kann. Auf der linken Seite ist zusätzlich eine Profilschienenführung zum Längenausgleich in X-Richtung vorgesehen.

Die übrigen 4 Punkte werden nur durch Gewindestifte in ausreichend großen Löchern geführt, sodass sich da (theoretisch) nichts verspannen kann.

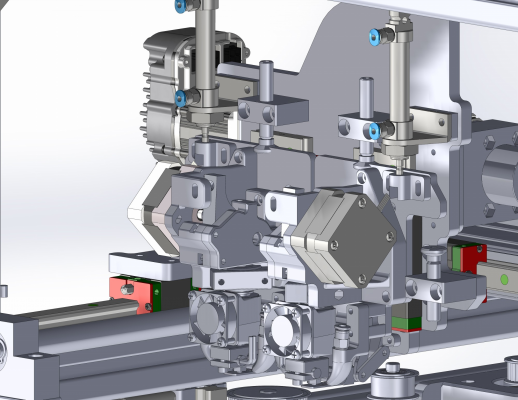

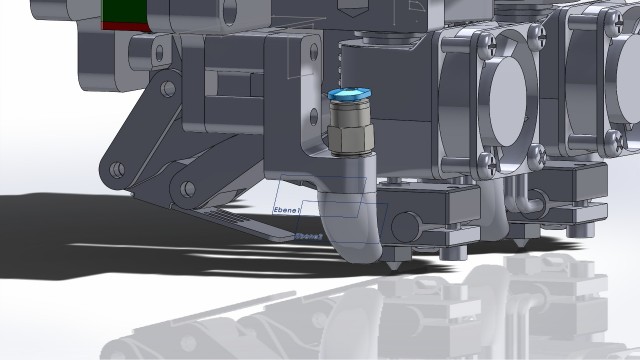

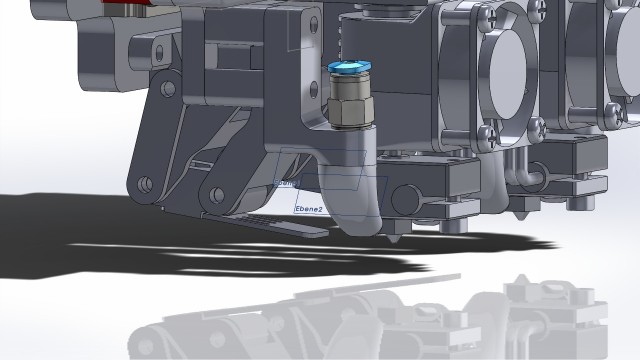

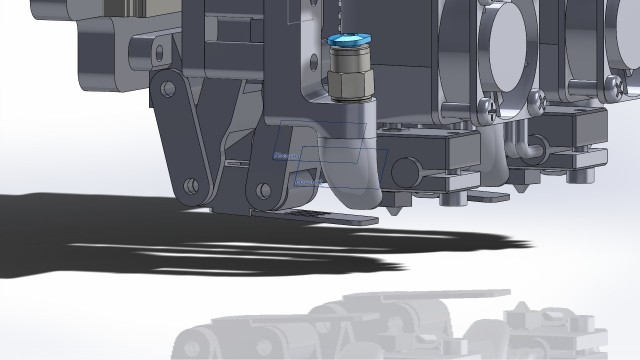

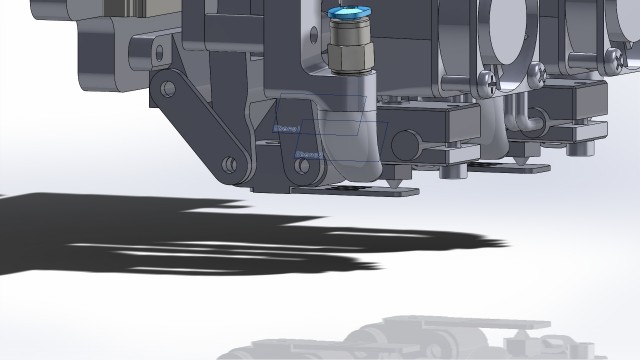

Zuletzt der Extruder: Hier habe ich einiges vor.

Zum Einen sind beide Extruder auf Profilschinenführungen gelagert, sodass ich das jeweils inaktive Hotend ausschwenken kann. Über eine Hebelkinematik wird ein dünnes Edelstahlblech vor die Düse geschwenkt, sodass diese nicht auslaufen können.

Nachdem ich mir beim letzten Mal an den Modellbauservos im wahrsten Sinne die Finger verbrannt habe (ein Servo ist regelrecht verschmolzen), werde ich dieses mal Pneumatikzylinder zum Verstellen der Extruder einsetzen. Die Vorteile liegen auf der Hand: Sie sind kompakt, leicht, schnell und absolut Überlastsicher. Der einzige Nachteil ist, dass ich einen Kompressor brauche.

Da der Drucker in meiner Wohnung stehen soll, muss der Kompressor auch entsprechend leise sein. Hierfür habe ich einen von Implotex gefunden, der mit 48 db recht Wohnungstauglich sein dürfte.

Da ich dann ohnehin schon ein Druckluftsystem habe, kann ich die Bauteilkühlung ebenfalls mit selbiger bewerkstelligen. Diese Lösung ist schön kompakt und hat trotzem sicher mehr Kühlleistung als ein 50mm-Lüfter.

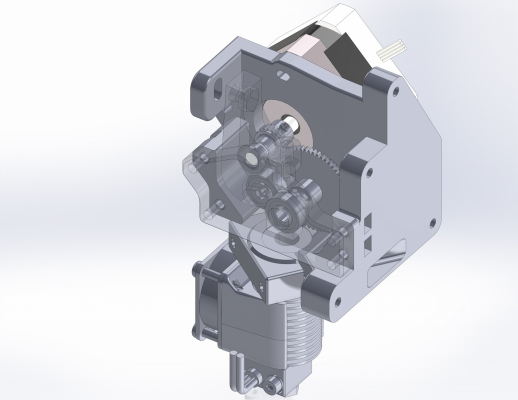

Zum Anderen werde ich einen Extruder mit Untersetzung einsetzen. Das Design ist dem E3d Titan recht ähnlich, allerdings an meine Anwendung angepasst. Dadurch kann ich mir etwas Gewicht einparen, vor Allem erhoffe ich mir dadurch aber ein saubereres Druckbild sowie eine möglichst hohe Vorschubkraft. Die werde ich wahrscheinlich auch brauchen, denn den Filamentschlauch werde ich durch die Energieketten führen müssen. Frei hängend würde der Teflonschlauch bei 800 mm Achslänge garantiert durchhängen. Falls die Kraft nicht reicht, kann ich noch einen zweiten Extruder auf der anderen Seite des Teflonschlauchs ergänzen

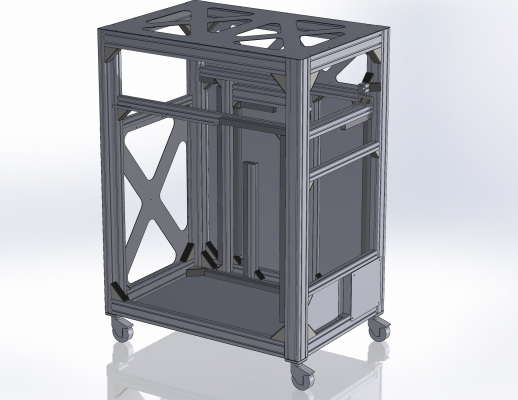

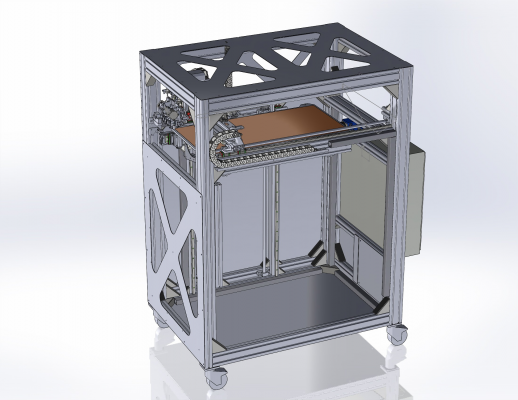

Was man auf den Bildern noch nicht sehen kann: Der Drucker wird noch an ein paar Seiten von außen verkleidet, um die Steifigkeit zu erhöhen und den Luftzug im Bauraum zu reduzieren.

Alles in Allem wird das Material etwa 9000 € kosten. Ein großer Haufen Geld, aber immer noch günstiger, als ein gekauftes Modell.

Puh ... Genug geschrieben

Was haltet ihr von dem Entwurf? Was findest ihr gut, wo seht ihr Kritikpunkte? ( Das Argument "9000€ ist doch kein RepRap ... Mimimi..." lasse ich NICHT gelten )

)

Es ist mal wieder so weit, mein nächster Drucker ist in Planung.

Dieses mal werde ich versuchen, so viele Features und Technologien in einer sehr großen Maschine zu vereinen, wie es mir möglich ist. Dazu später mehr im Detail.

Die wichtigsten Eckdaten kompakt zusammengefasst:

- Bauvolumen: 400x800x800 mm (X x Y x Z)

- Nicht breiter als 800 mm => passt noch durch die Tür

- X - und Y - Achse mit Closed-Loop-Steppern bzw Servos ausgerüstet (zurzeit geplant sind Clearpath SD)

- X - und Y - Achse angetrieben mit spielfreien Misumi-Steilgewindekugelumlaufspindeln mit 20 mm Steigung

- Z - Achse angetrieben mit 2 parallelen synchronisierten Kugelumlaufspindeln sowie Fest-Los-Lagerung des Heizbetts

- Duale 1:3 untersetzte Extruder, pneumatisch verstellbar und in Ruhestellung verschließbar

- Druckluftkühlung

Der Antrieb der horizontalen Achsen soll aufgrund der Größe und der daher erforderlichen Betriebssicherheit durch Closed-Loop-Antriebe erfolgen.

Hierfür habe ich zunächst Motoren der Serie Clearpath SD von Teknic vorgesehen. Diese machen zumindest auf den veröffentlichten Videos eine sehr gute Figur.

Da die Motoren leider einen Signalpegel von 5 V benötigen und das Arduino Due, welches ich einsetzen möchte, nur 3,3V liefert, muss ich hierfür Pegelwandler einsetzen.

Wie man auf den Bilder erkennen kann, habe ich nicht wie oft üblich die Y-Achse (bei mir 800 mm lang) beweglich konstruiert, sonder die kurze X-Achse (bei mir 400 mm lang). Dadurch halte ich die bewegte Masse auf einem Minimum, wodurch ich mir ein sauberers Druckbild und weniger Vibrationen erhoffe.

Ich habe lange überlegt, ob ich Steilgewindespindeln oder doch Zahnriemen nehmen sollte. Immerhin kosten alleine die 3 Spindeln der horizontalen Achsen zusammen etwa 1850 € !!! Ich habe viel recherchiert, vor allem bei verschiedenen Herstellern von Linearachsen. Überall wird betont, dass Kugelgewindetriebe besser für Präzisionsanwendungen geeignet sind als Zahnriemen, was auch meine Erfahrungen mit meinen Druckern wiederspiegelt. Daher setzte ich trotz des hohen Preises auf Steilgewindespindeln von Misumi. Mit einem Durchmesser von 16 mm bei 20 mm Steigung sollten sie ausreichen stabil sein, ohne sich aufzuschwingen.

Die X-Achse möchte ich von einem einzelnen Motor antreiben lassen, der per Zahnriemen die beiden Spindeln antreibt und synchronisiert. Diesen Schritt gehe ich, da ich nicht weiß, wie sich zwei Clearpath-Servos im synchronen Betrieb verhalten würden. Im schlimmsten Fall führt eine Asynchronität dazu, dass beide Motoren gegeneinander arbeiten und sich so überlasten, überhitzen und schlimmstenfalls beschädigt werden. Ich denke, dass durch den Zahnriemen, der recht kurz ist und aufgrund der dicken Spindeln stark vorgespannt werden kann, keine große Flexibilität in der Achse erzeugt wird.

Die Z-Achse führe ich aufgrund der schieren Größe ziemlich massiv aus. Der Achsträger wird durch insgesamt 4 Laufwagen auf Profilschienenführungen gelagert. Das Rückrat bilden 80x40er Aluminium-Profile.

Das Druckbett wird an 6 Punkten mit starken Federn vorgespannt gelagert. Dadurch möchte ich in der Lage sein, bei einem Verzug des Druckbetts, besonders im mittleren Bereich, entgegen steuern zu können.

Bei so einem großen Druckbett ist die Wärmeausdehnung ein Thema, was berücksichtigt werden muss. Immerhin dehnt sich das Druckbett fast 2 mm aus, wenn es auf 120°C aufgeheizt wird. Deswegen habe ich mir eine besondere Fest - Los-Lagerung einfallen lassen:

Zwei der Sechs Federpunkt sind mit Linearwellenführungen ausgestattet. Auf der rechten Seite befindet sich das Festlager, welches in 2 Achsen (X - und Y) fixiert ist und in Z eingestellt werden kann. Auf der linken Seite ist zusätzlich eine Profilschienenführung zum Längenausgleich in X-Richtung vorgesehen.

Die übrigen 4 Punkte werden nur durch Gewindestifte in ausreichend großen Löchern geführt, sodass sich da (theoretisch) nichts verspannen kann.

Zuletzt der Extruder: Hier habe ich einiges vor.

Zum Einen sind beide Extruder auf Profilschinenführungen gelagert, sodass ich das jeweils inaktive Hotend ausschwenken kann. Über eine Hebelkinematik wird ein dünnes Edelstahlblech vor die Düse geschwenkt, sodass diese nicht auslaufen können.

Nachdem ich mir beim letzten Mal an den Modellbauservos im wahrsten Sinne die Finger verbrannt habe (ein Servo ist regelrecht verschmolzen), werde ich dieses mal Pneumatikzylinder zum Verstellen der Extruder einsetzen. Die Vorteile liegen auf der Hand: Sie sind kompakt, leicht, schnell und absolut Überlastsicher. Der einzige Nachteil ist, dass ich einen Kompressor brauche.

Da der Drucker in meiner Wohnung stehen soll, muss der Kompressor auch entsprechend leise sein. Hierfür habe ich einen von Implotex gefunden, der mit 48 db recht Wohnungstauglich sein dürfte.

Da ich dann ohnehin schon ein Druckluftsystem habe, kann ich die Bauteilkühlung ebenfalls mit selbiger bewerkstelligen. Diese Lösung ist schön kompakt und hat trotzem sicher mehr Kühlleistung als ein 50mm-Lüfter.

Zum Anderen werde ich einen Extruder mit Untersetzung einsetzen. Das Design ist dem E3d Titan recht ähnlich, allerdings an meine Anwendung angepasst. Dadurch kann ich mir etwas Gewicht einparen, vor Allem erhoffe ich mir dadurch aber ein saubereres Druckbild sowie eine möglichst hohe Vorschubkraft. Die werde ich wahrscheinlich auch brauchen, denn den Filamentschlauch werde ich durch die Energieketten führen müssen. Frei hängend würde der Teflonschlauch bei 800 mm Achslänge garantiert durchhängen. Falls die Kraft nicht reicht, kann ich noch einen zweiten Extruder auf der anderen Seite des Teflonschlauchs ergänzen

Was man auf den Bildern noch nicht sehen kann: Der Drucker wird noch an ein paar Seiten von außen verkleidet, um die Steifigkeit zu erhöhen und den Luftzug im Bauraum zu reduzieren.

Alles in Allem wird das Material etwa 9000 € kosten. Ein großer Haufen Geld, aber immer noch günstiger, als ein gekauftes Modell.

Puh ... Genug geschrieben

Was haltet ihr von dem Entwurf? Was findest ihr gut, wo seht ihr Kritikpunkte? ( Das Argument "9000€ ist doch kein RepRap ... Mimimi..." lasse ich NICHT gelten

)

)|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 24. May 2017 15:59 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 1.112 |

So langsam fangen wir hier an der Industrie den Rang abzulaufen *gg* liest sich ganz schön mächtig dein Projekt werde auf jeden Fall interessiert mitlesen.

Wer freundlich zu mir ist zu dem bin auch ich freundlich. Wer Schreibfehler findet darf sie gerne behalten / Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

/ Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

Wer freundlich zu mir ist zu dem bin auch ich freundlich. Wer Schreibfehler findet darf sie gerne behalten

/ Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

/ Geeetech Prusa I3 ProX extended / Repetierhost / Mattercontroll / Slic3r

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 24. May 2017 16:10 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

Quote

Überall wird betont, dass Kugelgewindetriebe besser für Präzisionsanwendungen geeignet sind als Zahnriemen, was auch meine Erfahrungen mit meinen Druckern wiederspiegelt.

Hast Du zu der Aussage auch mal konkrete Zahlen? Was heißt hier "Präzisionsanwendungen" - auf ein Hundertstel, Tausendstel...? Was ich damit sagen will, auch wenn deine Aussage stimmen sollte: Haben bei einem FDM-Drucker, der auf Grund der Verfahrens schon nicht hochgradig präzise arbeiten kann, die Kugelgewindetriebe überhaupt spürbare Auswirkungen?

Quote

Auf der linken Seite ist zusätzlich eine Profilschienenführung zum Längenausgleich in X-Richtung vorgesehen.

Dein Druckbett dehnt sich also nur in eine Dimension aus? Wieso siehst du keinen Längenausgleich in Y-Richtung vor? Ist ja auch immerhin knapp 1mm in Y-Richtung.

Hast Du mal eine statische Analyse des Druckbetts gemacht - bei der Größe ein freitragendes Druckbett ist krass. Ich kann mir vorstellen das, trotz der starken Verstärkungen, das Druckbett durchhängen wird. Also klar, wird es immer, aber wie viel?

Ansonsten: Krass.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 24. May 2017 19:52 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Also das wird sicher Cool und ein Geldgrab... Aber das weißt du ja, was mich stören würde sind die Räder, ich würde hier eine solide Grundplatte bevorzugen an der die 4 Räder montiert sind, darauf dann stehend der Drucker

Persönlich benutze ich immer diese hier:

[www.torwegge.de]

Sind halt Porno :-)

(Gibt es natürlich noch in viel größer)

1-mal bearbeitet. Zuletzt am 24.05.17 19:54.

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Persönlich benutze ich immer diese hier:

[www.torwegge.de]

Sind halt Porno :-)

(Gibt es natürlich noch in viel größer)

1-mal bearbeitet. Zuletzt am 24.05.17 19:54.

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 03:05 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

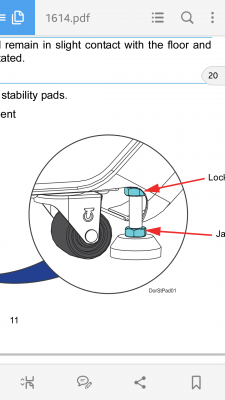

Mach es doch mit der Rolle so wie bei kommerziellen Geräten:

Rolle und ausschraubbarer Standfuß.

Rolle und ausschraubbarer Standfuß.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 07:10 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

Kenny-F-Powers

Also das wird sicher Cool und ein Geldgrab... Aber das weißt du ja, was mich stören würde sind die Räder, ich würde hier eine solide Grundplatte bevorzugen an der die 4 Räder montiert sind, darauf dann stehend der Drucker

Persönlich benutze ich immer diese hier:

[www.torwegge.de]

Sind halt Porno :-)

(Gibt es natürlich noch in viel größer)

Danke für den Link. Nach sowas habe ich auch schon gesucht, aber nicht finden können.

Weist du, ob das Lenkrollen sind oder ist die Rolle fest? Auf den Produktfotos kann man das schlecht erkennen und in der Beschreibung steht dazu auch nichts.

Quote

SturmGhost

Quote

Überall wird betont, dass Kugelgewindetriebe besser für Präzisionsanwendungen geeignet sind als Zahnriemen, was auch meine Erfahrungen mit meinen Druckern wiederspiegelt.

Hast Du zu der Aussage auch mal konkrete Zahlen? Was heißt hier "Präzisionsanwendungen" - auf ein Hundertstel, Tausendstel...? Was ich damit sagen will, auch wenn deine Aussage stimmen sollte: Haben bei einem FDM-Drucker, der auf Grund der Verfahrens schon nicht hochgradig präzise arbeiten kann, die Kugelgewindetriebe überhaupt spürbare Auswirkungen?

Quote

Auf der linken Seite ist zusätzlich eine Profilschienenführung zum Längenausgleich in X-Richtung vorgesehen.

Dein Druckbett dehnt sich also nur in eine Dimension aus? Wieso siehst du keinen Längenausgleich in Y-Richtung vor? Ist ja auch immerhin knapp 1mm in Y-Richtung.

Hast Du mal eine statische Analyse des Druckbetts gemacht - bei der Größe ein freitragendes Druckbett ist krass. Ich kann mir vorstellen das, trotz der starken Verstärkungen, das Druckbett durchhängen wird. Also klar, wird es immer, aber wie viel?

Ansonsten: Krass.

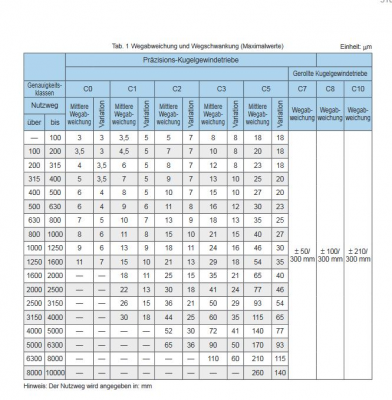

Die vorgesehen Spindeln von Misumi gewährleisten eine Präzision nach Genauigkeitsklasse C5.

Bei einer Länge von knapp 1000 mm beträgt der maximal mögliche Positionsfehler 0,061 mm. Das ist bei der Länge quasi nichts.

Mir ist klar, dass sich die Spindeln auch ein wenig erwärmen und dadurch ausdehnen. Allerdings werden sie nach einer kurzen Zeit bei einer gewissen Temperatur verharren, daher kann man durch Kalibrierdrucke den dadurch entstehenden Fehler herauskompensieren.

Dazu kommt ein Axialspiel von maximal gerade einmal 0,005 mm. Zusammen mit den encoder-gestützten Servos wird das ganze System dadurch also schon ziemlich genau.

Der nächste Punkt ist die Steifigkeit: Zugegeben, hier gibt es zu den Riemen nur sperrliche Informationen, was E-Modul bzw. Federrate angeht. Bei der Spindel kann man das anhand der Materialkennwerte recht eindeutig berechnen.

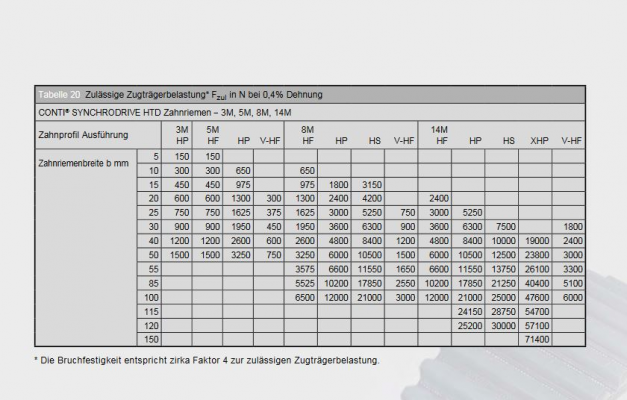

Fangen wir mit dem Riemen an. Die Kennwerte habe ich in einem Datenblatt der Firma Mulco gefunden.

Wenn ich annehme, dass mein X-Träger etwa 8 kg wiegt, brauche ich bei einer Beschleunigung von angenommen 2 m/s^2 8 N Kraft pro Seite.

Als Rechenbeispiel nehme ich den Zahnriemen 3M 10mm breit. Dieser dehnt sich bei 300 N 0,4%, was bei 2000mm Riemenlänge 8 mm entspricht. Heruntergerechnet auf 8 N entspricht das einer Dehnung von 0,21 mm.

Die Gewindespindel brauch für eine Axialkraft von 8 N bei 20mm Steigung ein Drehmoment von 2,8 Ncm.

Das entspricht laut meinem Torsionsrechner bei 1000 mm einer Torsion von 0,00837°, also 0,00465 mm.

Die Dehnung der Spindel mit ihren Kerndurchmesser von 12,5mm ist vernachlässigbar gering.

Damit ist die gewählte Steilgewindespindel etwa 45 mal (!) steifer als der Zahnriemen.

Dazu kommt, dass der Zahnriemen zum schwingen neigt, besonders bei großen freitragenden Längen. Dieses Problem habe ich bei der Spindel nicht.

Aus meinen bisherigen Erfahrungen (ich habe 2 Drucker mit Zahnriemen und 1 mit Spindeln) kann ich die Rechnungen zudem bestätigen.

Das Druckbett dehnt sich natürlich in allen Achsen aus. Allerdings ist das Bett nur an 1 Stelle in X - und Y sowie an einer weiteren in Y wirklich fixiert. Die übrigen 4 Stützpunkte sind in X-Y-Richtung nur minimal gestützt. Hier zieht nur eine Gewindestange mit einer Rändelmutter das Druckbett gegen die Federkraft herunter. Bei Wärmeausdehnung dürfte sich hier nicht viel verspannen, da die Gewindestangen vergleichweise weich sind.

Die Frei tragende Länge beträgt beim Druckbett maximal 400 mm bei 10 mm Plattendicken. Ich denke nicht, dass sich das Bett da durchbiegen kann.

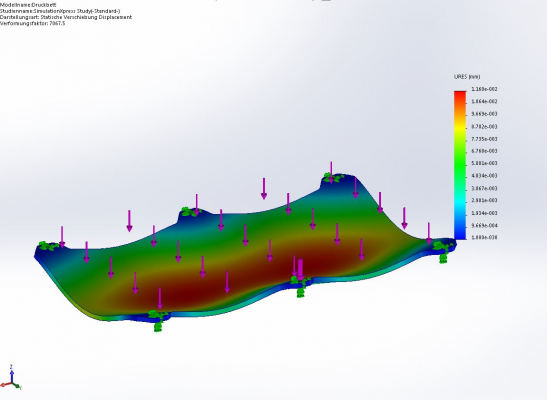

Zur Sicherheit habe ich natürlich eine fixe FEM-Analyse gemacht

Demnach biegt sich das Druckbett durch das Eigengewicht um maximal 0,016 mm durch.

2-mal bearbeitet. Zuletzt am 25.05.17 07:20.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 08:49 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Sind soweit mir bekannt alles Lenkrollen aus der Produktgruppe, da der Standfuß mittig verbaut ist

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 09:07 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

Danke für deine Antwort.

Ich glaube aber wir haben ein wenig aneinander vorbei geredet. Ich stimme dir natürlich grundsätzlich zu, dass Spindeln deutlich genauer sind als die Zahnriemen. Meine Frage ging eher in die Richtung ob man den Unterschied tatsächlich spüren wird?

Ich stimme dir natürlich grundsätzlich zu, dass Spindeln deutlich genauer sind als die Zahnriemen. Meine Frage ging eher in die Richtung ob man den Unterschied tatsächlich spüren wird?

Bin mir aber auch nicht sicher ob die Betrachtung bei dem Zahnriemen überhaupt richtig ist. Weist die Dehnung überhaupt ein lineares Verhalten auf oder kann es auch ein exponentielles Verhalten sein? Wie wirkt sich eine Vorspannung des Riemens auf die tatsächliche Dehnung im Betrieb aus? Fragen auf die ich auf die schnelle keine so richtige Antwort finden kann.

Bist du sicher das die FEM-Analyse korrekt ist? Ich hätte jetzt erwartet das an der äußersten Kante die Absenkung am größten ist? Oh, ich sehe gerade, du hast ja nur die Druckoberfläche simuliert. Ich meinte aber die Absenkung der gesamten Z-Achse.

Ich meinte aber die Absenkung der gesamten Z-Achse.

Edit: Hier (Seite 17) und Hier (Seite 18) habe ich mal Dehnungsdiagramme gefunden. Hier hat ein 5M-10er Riemen bei 8N eine Dehnung kleiner 0,01% (zugegeben kann man das sehr schlecht ablesen). Macht also nur noch ~0,053mm Fehler. Aber dort wird auch direkt angenommen, dass es sich um ein lineares Verhalten handelt.

3-mal bearbeitet. Zuletzt am 25.05.17 09:29.

Ich glaube aber wir haben ein wenig aneinander vorbei geredet.

Ich stimme dir natürlich grundsätzlich zu, dass Spindeln deutlich genauer sind als die Zahnriemen. Meine Frage ging eher in die Richtung ob man den Unterschied tatsächlich spüren wird?

Ich stimme dir natürlich grundsätzlich zu, dass Spindeln deutlich genauer sind als die Zahnriemen. Meine Frage ging eher in die Richtung ob man den Unterschied tatsächlich spüren wird? Bin mir aber auch nicht sicher ob die Betrachtung bei dem Zahnriemen überhaupt richtig ist. Weist die Dehnung überhaupt ein lineares Verhalten auf oder kann es auch ein exponentielles Verhalten sein? Wie wirkt sich eine Vorspannung des Riemens auf die tatsächliche Dehnung im Betrieb aus? Fragen auf die ich auf die schnelle keine so richtige Antwort finden kann.

Bist du sicher das die FEM-Analyse korrekt ist? Ich hätte jetzt erwartet das an der äußersten Kante die Absenkung am größten ist? Oh, ich sehe gerade, du hast ja nur die Druckoberfläche simuliert.

Ich meinte aber die Absenkung der gesamten Z-Achse.

Ich meinte aber die Absenkung der gesamten Z-Achse.

Edit: Hier (Seite 17) und Hier (Seite 18) habe ich mal Dehnungsdiagramme gefunden. Hier hat ein 5M-10er Riemen bei 8N eine Dehnung kleiner 0,01% (zugegeben kann man das sehr schlecht ablesen). Macht also nur noch ~0,053mm Fehler. Aber dort wird auch direkt angenommen, dass es sich um ein lineares Verhalten handelt.

3-mal bearbeitet. Zuletzt am 25.05.17 09:29.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 12:38 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 1.197 |

Der ewige Kampf Riemen gegen Spindel....

Ist doch ganz einfach, starte eine Anfrage bei Rose und Krieger, dann bekommst du auch das beste System für deinen Anwendungsfall, bevor man 2000€ in eine Spindel investiert ist das Geld wohl beste bei einer Firma aufgehoben die das Tag für Tag macht :-)

[www.rk-rose-krieger.com]

Denke mal, das die Kugelumlaufspindel in einer Lineareinheit für deine Zwecke passt, aber vielleicht ist es auch nichts von beiden sondern die Zahnstange.....

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

Ist doch ganz einfach, starte eine Anfrage bei Rose und Krieger, dann bekommst du auch das beste System für deinen Anwendungsfall, bevor man 2000€ in eine Spindel investiert ist das Geld wohl beste bei einer Firma aufgehoben die das Tag für Tag macht :-)

[www.rk-rose-krieger.com]

Denke mal, das die Kugelumlaufspindel in einer Lineareinheit für deine Zwecke passt, aber vielleicht ist es auch nichts von beiden sondern die Zahnstange.....

Prusa Air 2

Merlin Hotend (passiv und verlängert)

Eigenbau X300 Y500 mit verlängertem Merlin Hotend

BIQU Magician

JGAURORA A5

Anycubic Photon

--------

Eine Kiwi am Tag deckt den menschlichen Tagesbedarf an Kiwis

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 14:12 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 15:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

Erstmal baust du halt wieder nur nen FDM Drucker, keinen Sinterer....damit bist du aktuell schon out.

Ansonsten....mach du mal....ich finds gut.

[www.facebook.com]

Power is nothing.....without control!

Ansonsten....mach du mal....ich finds gut.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 25. May 2017 18:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 155 |

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 26. May 2017 04:31 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

Hi Legion,

sieht geil aus. Wenn es darum geht, das du gerne was zusammenbauen willst, mach.

Sonst kouf dir doch den für ca. 6000 Euro:

Model shaping size:840*800*1150mm

[www.alibaba.com]

Frau ALICE ZENG

Guangzhou Hanniu Laser Machinery Equipment Co., Ltd

3D printer machine,wholesale small 3D printer machines

1 Piece(s) US $ 5084

(Total Price: US $ 5084 ) -> 4500 Euro + Versand + Steuer ungefähr -> 6000-6500 Euro

Gruss

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

sieht geil aus. Wenn es darum geht, das du gerne was zusammenbauen willst, mach.

Sonst kouf dir doch den für ca. 6000 Euro:

Model shaping size:840*800*1150mm

[www.alibaba.com]

Frau ALICE ZENG

Guangzhou Hanniu Laser Machinery Equipment Co., Ltd

3D printer machine,wholesale small 3D printer machines

1 Piece(s) US $ 5084

(Total Price: US $ 5084 ) -> 4500 Euro + Versand + Steuer ungefähr -> 6000-6500 Euro

Gruss

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 26. May 2017 06:11 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Eine FEM-Analyse von der ganzen Z-Achsen kann ich leider nicht machen, mit meiner Solidworks - Lizens kann ich nur Einzelteile berechnen

Ich gehe aber schon davon aus, dass die Z-Achse ausreichend solide ausgelegt ist.

Natürlich werden die Riemen auch steifer, je dicker und breiter sie werden, das ist ja auch nachvollziehbar.

Mit dicken Riemen holt man sich dann wieder andere Probleme rein: Dickere Riemen brauchen mehr Vorspannung und brauchen mehr Kraft, um sich in Bewegung zu setzen. Dazu braucht man größere Riemenscheiben, um die Schwingungen in Zaum zu halten...

Ich habe nur selber die Erfahung mit meinen Maschinen gemacht, dass mit Spindelantrieb die Oberflächen sauberer werden und es deutlich weniger Schwingungsartefakte gibt als mit Riemenantrieb.

Konkret habe ich den Felix 3.0 und den MOAP im Vergleich zum Crossdrive. Ja, die Drucker unterscheiden sich auch noch in der Lagerung und im sonstigen mechanischen Aufbau voneinander, aber sicher ist, dass ich mit dem Spindelantrieb vom Crossdrive sehr gute Ergebnisse erziele. Deswegen möchte ich darauf weiter aufbauen.

Es gibt ja auch sicher einen Grund, weshalb bei CNC-Fräsen fast nie Zahnriemen, sondern meistens Kugelumlaufspindeln oder Zahnstangenantriebe eingesetzt werden.

Sicher würde der Drucker auch mit Zahnriemen funktionieren, aber ich möchte das bestmögliche Ergebnis für meine Kunden bieten können.

Ich kann mir nicht vorstellen, das fertige Linearantriebe günstiger sind als eine Eigenkonstruktion.

Bei Festo verlangt man z.B. für eine vergleichbare Achse (1000mm länge, KGS mit 20mm Steigung) 1600€

Die fertigen Antriebe bestehen auch nur aus KGS und Kugelumlaufführung, sie sind durch das spezielle Aluminiumprofil nur kompakter.

Der einzige Grund, fertige Lineareinheiten zu kaufen, ist der geringere Montage - und Entwicklungsaufwand.

@ Angelo

Ich werde mir sicher NIEMALS so ein fragwürdiges, chinesisches Billig-Farbikat in meine Wohnung stellen und dann tagelang unbeaufsichtigt laufen lassen, das wäre schon fahrlässig.

Die Ergebnisse sehen auch nicht so pralle aus:

Außerdem passt das Gerät nicht durch die Wohnungstür...

1-mal bearbeitet. Zuletzt am 26.05.17 06:16.

Ich gehe aber schon davon aus, dass die Z-Achse ausreichend solide ausgelegt ist.

Natürlich werden die Riemen auch steifer, je dicker und breiter sie werden, das ist ja auch nachvollziehbar.

Mit dicken Riemen holt man sich dann wieder andere Probleme rein: Dickere Riemen brauchen mehr Vorspannung und brauchen mehr Kraft, um sich in Bewegung zu setzen. Dazu braucht man größere Riemenscheiben, um die Schwingungen in Zaum zu halten...

Ich habe nur selber die Erfahung mit meinen Maschinen gemacht, dass mit Spindelantrieb die Oberflächen sauberer werden und es deutlich weniger Schwingungsartefakte gibt als mit Riemenantrieb.

Konkret habe ich den Felix 3.0 und den MOAP im Vergleich zum Crossdrive. Ja, die Drucker unterscheiden sich auch noch in der Lagerung und im sonstigen mechanischen Aufbau voneinander, aber sicher ist, dass ich mit dem Spindelantrieb vom Crossdrive sehr gute Ergebnisse erziele. Deswegen möchte ich darauf weiter aufbauen.

Es gibt ja auch sicher einen Grund, weshalb bei CNC-Fräsen fast nie Zahnriemen, sondern meistens Kugelumlaufspindeln oder Zahnstangenantriebe eingesetzt werden.

Sicher würde der Drucker auch mit Zahnriemen funktionieren, aber ich möchte das bestmögliche Ergebnis für meine Kunden bieten können.

Ich kann mir nicht vorstellen, das fertige Linearantriebe günstiger sind als eine Eigenkonstruktion.

Bei Festo verlangt man z.B. für eine vergleichbare Achse (1000mm länge, KGS mit 20mm Steigung) 1600€

Die fertigen Antriebe bestehen auch nur aus KGS und Kugelumlaufführung, sie sind durch das spezielle Aluminiumprofil nur kompakter.

Der einzige Grund, fertige Lineareinheiten zu kaufen, ist der geringere Montage - und Entwicklungsaufwand.

@ Angelo

Ich werde mir sicher NIEMALS so ein fragwürdiges, chinesisches Billig-Farbikat in meine Wohnung stellen und dann tagelang unbeaufsichtigt laufen lassen, das wäre schon fahrlässig.

Die Ergebnisse sehen auch nicht so pralle aus:

Außerdem passt das Gerät nicht durch die Wohnungstür...

1-mal bearbeitet. Zuletzt am 26.05.17 06:16.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 26. May 2017 06:28 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 339 |

Student müsstest Du sein, dann gibts das alle hinterher geworfen (okay, eig. darf man nix kommerzielles damit machen...).

Ich würde mich über einen Vergleichsdruck zwischen MOAP, Felix 3.0 und Perseus freuen, wenn es denn soweit ist. Dabei natürlich gleiches Filament, Layerhöhe (etc.) und eine Geschwindigkeiten die alle drei Drucker problemlos fahren können. Nur um die Qualitätsunterschiede mal einschätzen zu können.

Was für eine Elektronik wirst Du eig. verbauen. Schätze mal ein RADDS, wenn Du nen Due einbaust, oder? Oder sparst Du dir das Shield direkt durch die externen Motortreiber und schließt alles ans Due an?

@angelo

Was sollen denn immer diese Sticheleien? Es gibt doch genügend (fragwürdiges) Hobbys wo über die Zeit noch viel mehr Geld verpulvert wird. Ist doch bei unseren 3D-Druckern nicht viel anders - nur das die Initialkosten deutlich höher sind. Aber das Gerät wird ja hier wohl auch teilweise kommerziell genutzt, dann ist der Betrag doch auch nur noch halb so schlimm.

Ich würde mich über einen Vergleichsdruck zwischen MOAP, Felix 3.0 und Perseus freuen, wenn es denn soweit ist. Dabei natürlich gleiches Filament, Layerhöhe (etc.) und eine Geschwindigkeiten die alle drei Drucker problemlos fahren können. Nur um die Qualitätsunterschiede mal einschätzen zu können.

Was für eine Elektronik wirst Du eig. verbauen. Schätze mal ein RADDS, wenn Du nen Due einbaust, oder? Oder sparst Du dir das Shield direkt durch die externen Motortreiber und schließt alles ans Due an?

@angelo

Was sollen denn immer diese Sticheleien? Es gibt doch genügend (fragwürdiges) Hobbys wo über die Zeit noch viel mehr Geld verpulvert wird. Ist doch bei unseren 3D-Druckern nicht viel anders - nur das die Initialkosten deutlich höher sind. Aber das Gerät wird ja hier wohl auch teilweise kommerziell genutzt, dann ist der Betrag doch auch nur noch halb so schlimm.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 28. May 2017 16:45 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Quote

SturmGhost

Ich würde mich über einen Vergleichsdruck zwischen MOAP, Felix 3.0 und Perseus freuen, wenn es denn soweit ist. Dabei natürlich gleiches Filament, Layerhöhe (etc.) und eine Geschwindigkeiten die alle drei Drucker problemlos fahren können. Nur um die Qualitätsunterschiede mal einschätzen zu können.

Was für eine Elektronik wirst Du eig. verbauen. Schätze mal ein RADDS, wenn Du nen Due einbaust, oder? Oder sparst Du dir das Shield direkt durch die externen Motortreiber und schließt alles ans Due an?

Der Vergleich wird kommen ... sobald das Gerät fertig ist. Zurzeit muss ich noch etwas dafür sparen und warten, bis ein paar Rechnungen bezahlt wurden

.

.Als Elektronik wird auf jeden Fall ein RADDS zu Einsatz kommen.

Die Elektrokonstruktion wird hier auch deutlich aufwändiger als üblich:

- Externe Stepper-Treiber für X-Y- und Z-Achsen

- Pegelanpassung 3,3V -> 5V für Clearpath SD Motoren

- 5 verschiedene Spannungslevel

-> 230V für´s Heizbett

-> 72V für Clearpath SD Motoren

-> 24V für das RADDS sowie Lüfter und andere Aktoren

-> 5 V für das Tablet zum Steuern sowie als Refernzspannung für Pegelanpassung

-> 3,3V als Referenzspannung für Pegelanpassung

- Koppelrelais 5V -> 24V 2A für Pneumatikventile zur Extruderverstellung

- Getrennte Ansteuerung und Regelung für 2 400x400 Heizbetten

- sämtliche Leitungen steckbar über 2 24-polige Industriesteckverbinder, um den Schaltschrank zum Transport demontieren zu können

Einen Teil der Versteifungsbleche habe ich nun auch dazukonstruiert:

Vorne bleibt der Drucker natürlich offen, hier werde ich mir noch eine Tür dazu konstruieren.

Links bleibt zur Wartung der obere Teil ebenfalls offen, um gut an die beiden Extruder dranzukommen.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 29. May 2017 07:30 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 1.807 |

@Legion 2.3

Ok, hast Recht.

Wird, wie gewohnt von dir wieder einmal eine geile Präzisionsmaschine.

Gib mir bescheid, wenn ich dich irgendwie unterstützen kann.

@SturmGhost

welche Sticheleien ?

Vor ca. 6 Jahren gab es nix richtiges zu kaufen.

Heute bekommt man ab ca. 3-8 Teuro schon was ordentliches.

Legion 2.3 hat jetzt locker 6 Monate damit zu tun.

Den fünfer den die Maschine wohl ca. an Material kosten wird ist da eher von der Portokasse zu nehmen.

Grade als Unternehmer (kommerziell genutzt) ist Zeit auch wirklich Geld.

Aber auch du hast Recht.

Manchmal geht es nicht ums Geld sondern um den Spass am Bauen :-).

Immer gut gemeint

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

Ok, hast Recht.

Wird, wie gewohnt von dir wieder einmal eine geile Präzisionsmaschine.

Gib mir bescheid, wenn ich dich irgendwie unterstützen kann.

@SturmGhost

welche Sticheleien ?

Vor ca. 6 Jahren gab es nix richtiges zu kaufen.

Heute bekommt man ab ca. 3-8 Teuro schon was ordentliches.

Legion 2.3 hat jetzt locker 6 Monate damit zu tun.

Den fünfer den die Maschine wohl ca. an Material kosten wird ist da eher von der Portokasse zu nehmen.

Grade als Unternehmer (kommerziell genutzt) ist Zeit auch wirklich Geld.

Aber auch du hast Recht.

Manchmal geht es nicht ums Geld sondern um den Spass am Bauen :-).

Immer gut gemeint

Angelo

Mein Club: [hackerspace-ffm.de]

RADDS-Shield -> Commercial [max3dshop.org]

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 29. May 2017 16:59 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 137 |

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 31. May 2017 08:11 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 100 |

Also werden die Servos, von der Serie wie normale Schrittmotoren angesteuert (Step, dir...) nur, dass sie Schneller, genauer und leiser sind und 10 mal mehr Power bei gleicher Größe wie Schrittmotoren haben, und keine "Schritte" verschlucken können?

Endlich jemand, der gescheite Motoren verwendet

Sehr geiles Projekt

Endlich jemand, der gescheite Motoren verwendet

Sehr geiles Projekt

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 31. May 2017 08:13 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 100 |

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 01. June 2017 01:26 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 4.398 |

.......

1-mal bearbeitet. Zuletzt am 01.06.17 09:06.

[www.facebook.com]

Power is nothing.....without control!

1-mal bearbeitet. Zuletzt am 01.06.17 09:06.

[www.facebook.com]

Power is nothing.....without control!

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 02. June 2017 04:52 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 100 |

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 03. June 2017 09:44 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 228 |

Hallo,

noch ein paar Gedanken zum Thema Pneumatik. Penumatische Antriebe sind bei geleichem Bauraum ca. 2,5fach stärker als E-Antriebe. Lassen sich einfach ansteuern. Sicher eine gute Sache. Nur musst Du hier ein weiteres Medium erzeugen (Druckluft ist das teuerste Medium). Denk mal in folgende Richtung: Du brauchst nicht so viel Hub. Nimm doch E-Magnete als Hubelement (gibts fertig für ein paar Euro) oder mach eine Kurvenscheibe, dann kannst Du gleich mit einem Motor beide steuern.

Wenn Du die Pneumatik auch zum kühlen nehmen willst, brauchst Du einen sehr guten Diffusor oder Du pumpst hier einige Normliter Luft durch. Nur so viel: wenn ich an meinen 2 Kolbenkompressor die Druckluftpistole ran mache, dann hat der ganz schön zu arbeiten, dass der nach kommt die Luft zu erzeugen. Was ich damit sagen will: Rechne mal nach wieviel Luft du durch die Düse jagst. Ich denke, ein ordentlicher Lüfter ist da die bessere Wahl.

noch ein paar Gedanken zum Thema Pneumatik. Penumatische Antriebe sind bei geleichem Bauraum ca. 2,5fach stärker als E-Antriebe. Lassen sich einfach ansteuern. Sicher eine gute Sache. Nur musst Du hier ein weiteres Medium erzeugen (Druckluft ist das teuerste Medium). Denk mal in folgende Richtung: Du brauchst nicht so viel Hub. Nimm doch E-Magnete als Hubelement (gibts fertig für ein paar Euro) oder mach eine Kurvenscheibe, dann kannst Du gleich mit einem Motor beide steuern.

Wenn Du die Pneumatik auch zum kühlen nehmen willst, brauchst Du einen sehr guten Diffusor oder Du pumpst hier einige Normliter Luft durch. Nur so viel: wenn ich an meinen 2 Kolbenkompressor die Druckluftpistole ran mache, dann hat der ganz schön zu arbeiten, dass der nach kommt die Luft zu erzeugen. Was ich damit sagen will: Rechne mal nach wieviel Luft du durch die Düse jagst. Ich denke, ein ordentlicher Lüfter ist da die bessere Wahl.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 03. June 2017 13:19 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

@ Stud

Hast du die Motoren mal in Betrieb genommen? Auf den Videos vom Hersteller sieht zwar alles vielversprechend aus, aber ein Erfahrungsbericht eines erfahrenen Anwenders ist mir lieber

Die Pneumatik ist sicher eine gewisse Unbekannte der ganzen Konstruktion und ich habe viel hin und her überlegt, was man als Alternative nehmen kann, da ich noch die Infrastruktur in Form eines Kompressors schaffen muss. Hier gebe ich dir vollkommen recht.

Für die Kinematik brauche ich knapp 17 mm Hub +- ein paar mm zum Einstellen.

Zur Veranschaulichung eine kleine Bilderserie von der Kinematik:

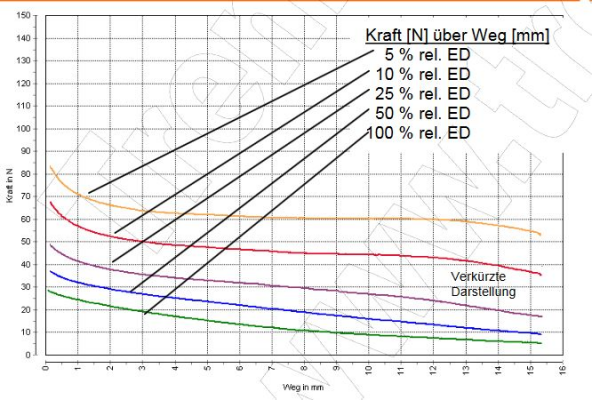

Mit Hubmagneten habe ich mich auch schon ausführlich beschäftigt. Das Problem bei Hubmagneten ist die Kraft-Weg-Kennlinie. Je weiter sie diese verfahren, desto weniger Kraft bringen sie auf (oder umgekehrt, bin mir da nicht ganz sicher).

Das ist die Kennlinie eines 16 Watt - starken Hubmagneten. Zu Beginn der Kennlinie bringt er noch genug Kraft, aber zum Ende hin wird es knapp. Es müssen nicht nur das Eigengewicht des Extruders, sondern auch die Reibkräfte der Linearführungen und der Kinematik überwunden werden.

Außerdem ist selbst dieser Hubmagnet mit über 400 g Gewicht nicht gerade leicht.

Falls du noch eine Bauform kennst, die genug Kraft über 20 mm Hub bringt und nicht >500 g wiegt, bin ich allerdings interessiert.

Mann kann natürlich versuchen, kurzzeitig mit der 5%-ED-Kennlinie den Hub auszuführen und dann den Strom per PWM zu reduzieren.Dazu müsste ich allerdings in Repetier eingreifen und entsprechende G-Codes und Abläufe zur PWM-Ansteuerung implementieren. Leider verstehe ich von der Arduino-Programmierung nur ein paar Grundlagen und Repetier ist ein riesiges, komplexes Programm, das ich nicht ansatzweise nachvollziehen kann.

Mit elektromotorischer Verstellung bin ich schon bei meinem letzten Projekt leider auf die Schnauze geflogen. Die meisten Motoren habe Probleme damit, gegen Block zu fahren. Die Modellbauservos, die ich eingesetzt habe, überhitzen sofort, wenn sie gegen Block fahren. Das ist ja auch nachvollziehbar, denn solange sie ihre Zielposition nicht erreicht haben, regeln sie so lange nach, bis die Spulen durchglühen.

Man könnte das theoretisch mit einem kleinen Schrittmotor und Endstops lösen, allerdings müsste ich auch dafür Repetier anpassen. Deswegen habe ich diese Ideen verworfen.

Die Druckluftkühlung ist auch nur ein Schuss ins Blaue. Ich weiß ehrlich gesagt nicht, wie viel Luftvolumen man für die Kühlung aufbringen muss. Mein Gedanke ist einfach: Wenn ein 5 Watt - starker Radiallüfter für die Kühlung ausreicht, muss ein 480W-starker Kompressor doch mehr als genug Luftleistung bringen.

Falls das doch nicht der Fall sein sollte, habe ich immer noch genug Platz am XY-Träger, um starke Radiallüfter anzubringen.

Mit der Düsengeometrie ist es das Gleiche: Ich weiß noch nicht, wie sie ideal aufzubauen ist. Erst mal teste ich sie so, wie ich sie bei meinen konventionellen Lüftern konstruiert habe.

Ansonsten kann ich noch, wie du vorgeschlagen hast, einen Diffusor einkostruieren.

Ich vermute, du meinst so etwas: ?

Ich werde übrigens keine vollen 6 Bar auf die Düse geben, dann fliegt mir das Druckteil ja weg

Den Volumenstrom regel ich über ein kleines Proportionalventil per PWM.

1-mal bearbeitet. Zuletzt am 03.06.17 13:36.

Hast du die Motoren mal in Betrieb genommen? Auf den Videos vom Hersteller sieht zwar alles vielversprechend aus, aber ein Erfahrungsbericht eines erfahrenen Anwenders ist mir lieber

Quote

cheffeundwackl

Hallo,

noch ein paar Gedanken zum Thema Pneumatik. Penumatische Antriebe sind bei geleichem Bauraum ca. 2,5fach stärker als E-Antriebe. Lassen sich einfach ansteuern. Sicher eine gute Sache. Nur musst Du hier ein weiteres Medium erzeugen (Druckluft ist das teuerste Medium). Denk mal in folgende Richtung: Du brauchst nicht so viel Hub. Nimm doch E-Magnete als Hubelement (gibts fertig für ein paar Euro) oder mach eine Kurvenscheibe, dann kannst Du gleich mit einem Motor beide steuern.

Wenn Du die Pneumatik auch zum kühlen nehmen willst, brauchst Du einen sehr guten Diffusor oder Du pumpst hier einige Normliter Luft durch. Nur so viel: wenn ich an meinen 2 Kolbenkompressor die Druckluftpistole ran mache, dann hat der ganz schön zu arbeiten, dass der nach kommt die Luft zu erzeugen. Was ich damit sagen will: Rechne mal nach wieviel Luft du durch die Düse jagst. Ich denke, ein ordentlicher Lüfter ist da die bessere Wahl.

Die Pneumatik ist sicher eine gewisse Unbekannte der ganzen Konstruktion und ich habe viel hin und her überlegt, was man als Alternative nehmen kann, da ich noch die Infrastruktur in Form eines Kompressors schaffen muss. Hier gebe ich dir vollkommen recht.

Für die Kinematik brauche ich knapp 17 mm Hub +- ein paar mm zum Einstellen.

Zur Veranschaulichung eine kleine Bilderserie von der Kinematik:

Mit Hubmagneten habe ich mich auch schon ausführlich beschäftigt. Das Problem bei Hubmagneten ist die Kraft-Weg-Kennlinie. Je weiter sie diese verfahren, desto weniger Kraft bringen sie auf (oder umgekehrt, bin mir da nicht ganz sicher).

Das ist die Kennlinie eines 16 Watt - starken Hubmagneten. Zu Beginn der Kennlinie bringt er noch genug Kraft, aber zum Ende hin wird es knapp. Es müssen nicht nur das Eigengewicht des Extruders, sondern auch die Reibkräfte der Linearführungen und der Kinematik überwunden werden.

Außerdem ist selbst dieser Hubmagnet mit über 400 g Gewicht nicht gerade leicht.

Falls du noch eine Bauform kennst, die genug Kraft über 20 mm Hub bringt und nicht >500 g wiegt, bin ich allerdings interessiert.

Mann kann natürlich versuchen, kurzzeitig mit der 5%-ED-Kennlinie den Hub auszuführen und dann den Strom per PWM zu reduzieren.Dazu müsste ich allerdings in Repetier eingreifen und entsprechende G-Codes und Abläufe zur PWM-Ansteuerung implementieren. Leider verstehe ich von der Arduino-Programmierung nur ein paar Grundlagen und Repetier ist ein riesiges, komplexes Programm, das ich nicht ansatzweise nachvollziehen kann.

Mit elektromotorischer Verstellung bin ich schon bei meinem letzten Projekt leider auf die Schnauze geflogen. Die meisten Motoren habe Probleme damit, gegen Block zu fahren. Die Modellbauservos, die ich eingesetzt habe, überhitzen sofort, wenn sie gegen Block fahren. Das ist ja auch nachvollziehbar, denn solange sie ihre Zielposition nicht erreicht haben, regeln sie so lange nach, bis die Spulen durchglühen.

Man könnte das theoretisch mit einem kleinen Schrittmotor und Endstops lösen, allerdings müsste ich auch dafür Repetier anpassen. Deswegen habe ich diese Ideen verworfen.

Die Druckluftkühlung ist auch nur ein Schuss ins Blaue. Ich weiß ehrlich gesagt nicht, wie viel Luftvolumen man für die Kühlung aufbringen muss. Mein Gedanke ist einfach: Wenn ein 5 Watt - starker Radiallüfter für die Kühlung ausreicht, muss ein 480W-starker Kompressor doch mehr als genug Luftleistung bringen.

Falls das doch nicht der Fall sein sollte, habe ich immer noch genug Platz am XY-Träger, um starke Radiallüfter anzubringen.

Mit der Düsengeometrie ist es das Gleiche: Ich weiß noch nicht, wie sie ideal aufzubauen ist. Erst mal teste ich sie so, wie ich sie bei meinen konventionellen Lüftern konstruiert habe.

Ansonsten kann ich noch, wie du vorgeschlagen hast, einen Diffusor einkostruieren.

Ich vermute, du meinst so etwas: ?

Ich werde übrigens keine vollen 6 Bar auf die Düse geben, dann fliegt mir das Druckteil ja weg

Den Volumenstrom regel ich über ein kleines Proportionalventil per PWM.

1-mal bearbeitet. Zuletzt am 03.06.17 13:36.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 03. June 2017 18:28 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Fällt mir gerade ein...

... um das überhitzen der servos beim auf block fahren vorzubeugen lass sie doch auf jeden fall ihre position anfahren und dafür sorgen das die last an den endpositionen minimiert ist.

Z.B indem man eine feder zwischen dem servohebel und dem bauteil was man bewegen möchte anbringt, die stark genug ist um den wiedestand/das gewicht der baugruppe entgegenzuwirken. Jetzt lässt man die zu bewegende baugruppe gegen eine mechanischen anschlag fahren, die feder zwischen servohebel und baugruppe kann aber jetzt noch weiter zusammengedrückt werden bis zur servo endposition, sodass dieser abschaltet.

Das in verbindung mit einer mechansichen vorrichtung die die last vom servo motor nimmt. Du brachst 2 definierte positionen, die du über eine halbkreisförmige nutenführung vorgeben kannst.

Vielleicht dann noch ein kleines gegengewicht an der scheibe und der servo hat nicht mehr viel zu tun.....

Hoffe ich habe mich einigermaßen verständlich ausgedrückt

Gruß Andy

1-mal bearbeitet. Zuletzt am 03.06.17 18:36.

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

... um das überhitzen der servos beim auf block fahren vorzubeugen lass sie doch auf jeden fall ihre position anfahren und dafür sorgen das die last an den endpositionen minimiert ist.

Z.B indem man eine feder zwischen dem servohebel und dem bauteil was man bewegen möchte anbringt, die stark genug ist um den wiedestand/das gewicht der baugruppe entgegenzuwirken. Jetzt lässt man die zu bewegende baugruppe gegen eine mechanischen anschlag fahren, die feder zwischen servohebel und baugruppe kann aber jetzt noch weiter zusammengedrückt werden bis zur servo endposition, sodass dieser abschaltet.

Das in verbindung mit einer mechansichen vorrichtung die die last vom servo motor nimmt. Du brachst 2 definierte positionen, die du über eine halbkreisförmige nutenführung vorgeben kannst.

Vielleicht dann noch ein kleines gegengewicht an der scheibe und der servo hat nicht mehr viel zu tun.....

Hoffe ich habe mich einigermaßen verständlich ausgedrückt

Gruß Andy

1-mal bearbeitet. Zuletzt am 03.06.17 18:36.

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 04. June 2017 06:15 |

Registrierungsdatum: 11 Jahre zuvor Beiträge: 3.969 |

Moin moin aus HU.

Ich habe mein erstes 3 Farben-Monster mit Servos gesteuert. Das Problem war, dass die Servos nach einer gewissen Zeit sich abschalten und dann bei Last zurückgedrückt werden. Servos mit Schneckenantrieb wären da besser.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

Ich habe mein erstes 3 Farben-Monster mit Servos gesteuert. Das Problem war, dass die Servos nach einer gewissen Zeit sich abschalten und dann bei Last zurückgedrückt werden. Servos mit Schneckenantrieb wären da besser.

Liebe Grüße aus Kaltenkirchen.

Frithjof

Meine Seite

[www.facebook.com]

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 06. June 2017 02:26 |

Registrierungsdatum: 14 Jahre zuvor Beiträge: 494 |

Warum musst du denn überhaupt den Antrieb für die Hubmechanik mitfahren lassen?

Ich hatte sowas mal über einen Bowden-Zug in Planung.

Der Antrieb kann dann groß oder schwer sein aber du musst halt nur den Bowdenzug mitschleppen.

Am Fahrrad gibt es da ja genug Bauteile, sicher auch als Konstruktionselemente von Misumi & co.

Ich hatte sowas mal über einen Bowden-Zug in Planung.

Der Antrieb kann dann groß oder schwer sein aber du musst halt nur den Bowdenzug mitschleppen.

Am Fahrrad gibt es da ja genug Bauteile, sicher auch als Konstruktionselemente von Misumi & co.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 08. June 2017 10:24 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 228 |

Ich dachte an solche Düsen, flachdüsen, wie auf der Seite abgebildet

[dst-druckluft.de]

Ich Bau mir gerade auch ein 2düsen Druckkopf mit Z-Hub. Ich hab mich entschieden über Kurvenscheiben das zu lösen. Prototyp, von Hand bewegt, läuft.

Bin blos grad im Urlaub sonst könnte ich Bilder hoch laden

[dst-druckluft.de]

Ich Bau mir gerade auch ein 2düsen Druckkopf mit Z-Hub. Ich hab mich entschieden über Kurvenscheiben das zu lösen. Prototyp, von Hand bewegt, läuft.

Bin blos grad im Urlaub sonst könnte ich Bilder hoch laden

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 14. June 2017 14:03 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

@Chef

Ich werde definitiv bei einer Einzelhubmechanik bleiben. Der Grund ist einfach der, dass ich mir die Möglichkeit beibehalten möchte, beide Extruder simultan für den Druck von größeren Stückzahlen zu nutzen. Das lässt sich mit einer Kurvenscheibe nicht ohne weiteres realisieren.

Ich habe jetzt erst mal die Komponenten für die Y-Achse bestellt, um die Mechanik und den Clearpath-Servo zu testen.

Leider hat sich jetzt herausgestellt, dass für die Steilgewindespindel BSS1520-600 von Misumi eine Lieferzeit von über 3 Monaten veranschlagt wird !!!

!!!

Scheinbar haben die einen Maschinenschaden im Werk und können deshalb im Moment diese Serie nicht liefern. Stattdessen kann nur die Serie BSSE1520-600 geliefert werden. Das heist: Genauigkeit C7 anstelle von C5 und Axialspiel von 0,03mm anstelle von 0,005mm ...

Ist zwar ein paar Euro billiger, aber ich hätte lieber die besseren Spindeln gehabt.

Naja... Eigentlich sollte diese Spindel auch reichen.

Ich werde definitiv bei einer Einzelhubmechanik bleiben. Der Grund ist einfach der, dass ich mir die Möglichkeit beibehalten möchte, beide Extruder simultan für den Druck von größeren Stückzahlen zu nutzen. Das lässt sich mit einer Kurvenscheibe nicht ohne weiteres realisieren.

Ich habe jetzt erst mal die Komponenten für die Y-Achse bestellt, um die Mechanik und den Clearpath-Servo zu testen.

Leider hat sich jetzt herausgestellt, dass für die Steilgewindespindel BSS1520-600 von Misumi eine Lieferzeit von über 3 Monaten veranschlagt wird

!!!

!!! Scheinbar haben die einen Maschinenschaden im Werk und können deshalb im Moment diese Serie nicht liefern. Stattdessen kann nur die Serie BSSE1520-600 geliefert werden. Das heist: Genauigkeit C7 anstelle von C5 und Axialspiel von 0,03mm anstelle von 0,005mm ...

Ist zwar ein paar Euro billiger, aber ich hätte lieber die besseren Spindeln gehabt.

Naja... Eigentlich sollte diese Spindel auch reichen.

|

Re: Projekt Perseus, ein 256 Liter fassendes Präzisionsmonster 17. June 2017 08:37 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

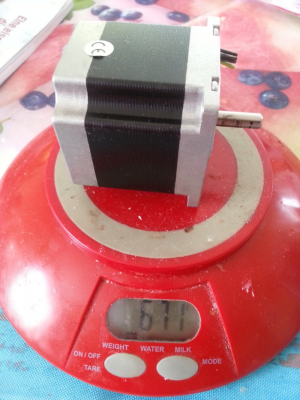

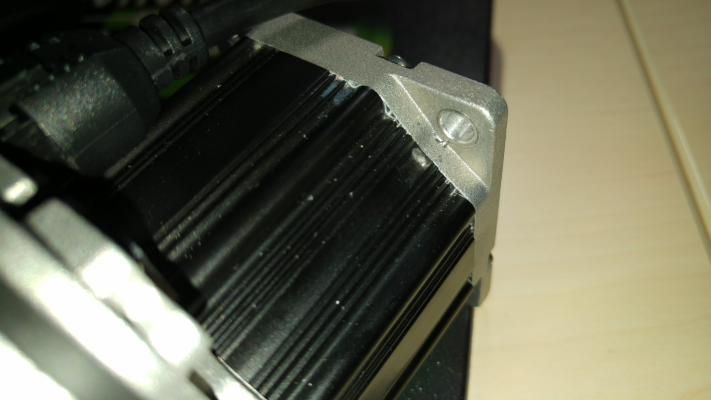

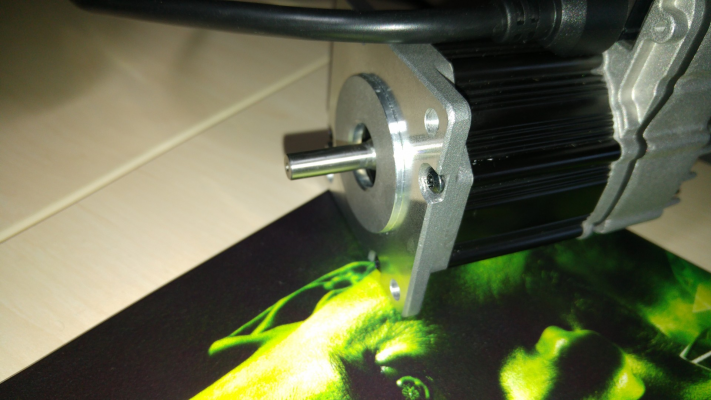

Der Motor ist angekommen

Der Versand aus den USA war mit 2 Tagen Laufzeit wirklich blitzschnell.

Der Motor macht optisch einen soliden Eindruck, alles ist sauber verarbeitet und wirkt wertig.

Allerdings ist der Motor offensichtlich schon mal in Gebrauch gewesen, am Gehäuse und auf der Motorwelle sind ein paar Macken...

Die paar Kratzer sind mir eigentlich egal, solange der Motor läuft. Um das heraus zu finden, habe ich ihn erst mal provisorisch an ein Labornetzteil angeklemmt.

Der Motor wird, anders als z.B die Leadshine-Modelle, einfach per Mikro-USB angeschlossen. Man braucht also kein spezielles Adapterkabel, was mir schon mal sehr gut gefällt. Die Anschlüsse per Molex auszuführen finde ich dagegen nicht ganz so gut (da mir dafür das Werkzeug fehlt ), hier wären mir steckbare Klemmen lieber gewesen.

), hier wären mir steckbare Klemmen lieber gewesen.

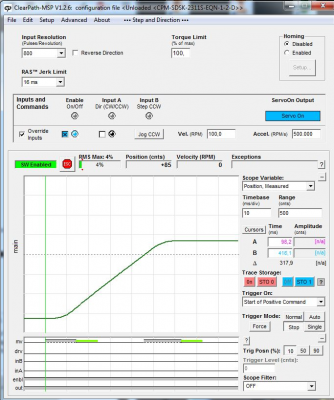

Beim ersten Versuch wurde der Motor vom Computer zwar als USB-Gerät erkannt, aber die notwendigen Treiber wurden nicht gefunden. Diese habe ich dann manuell nachinstalliert und den Rechner neu gestartet und schon lief alles.

Der Motor lässt sich sehr leicht per Software testen bzw. in Bewegung versetzen und analysieren.

Die Software gefällt mir auf Anhieb deutlich besser als die von Leadshine oder die (nicht vorhandene, da Parametrierung per Config-File) von Nanotec. Hier wirkt alles durchdacht, die Software reagiert blitzschnell und das wichtigste lässt sich auf den ersten Blick einstellen.

Was mir sehr gut gefällt, ist, dass sich das maximale Drehmoment und damit die Stromaufnahme einstellen lässt. So kann man verhindern, dass die Mechanik beschädigt oder die Stromversorgung überlastet wird.

Der maximal zulässige Positionsfehler kann ebenfalls eigestellt und auch abgeschaltet werden.

Außerdem gibt es eine Vielzahl von Scope-Variablen, um den Motor zu analysieren, unter anderem das aktuelle Motordrehmoment, Position, Geschwindigkeit, Geschwindigkeitsfehler und Spulenspannung.

Allerdings fehlt der Positionsfehler bei den Variablen, was ich ein wenig seltsam finde, da das meiner Meinung nach einer der wichtigsten Variablen ist. Ich werde mich mit dem Teknic-Support mal auseinander setzen, ob und wie man den noch heraus bekommt.

Der Motor selbst scheint bei den ersten Testläufen sehr Leistungsstark zu sein. Ich konnte die volle Leistung noch nicht ausnutzen, da das Netzteil nicht genug elektrische Leistung (max 30V und 5A) bietet, aber selbst damit sind Drehzahlen von ca. 2000 1/min und ein Spitzenmoment von etwa 0,7 Nm drin, was sich schon nach verdammt viel anfühlt, wenn man eine 25mm - Zahnriemenscheibe festhalten möchte

Wenn man das macht, kann man auf schön sehen, wie die "RMS-Anzeige" nach und nach ansteigt. Der Motor berechnet scheinbar quasi seine eigene Erwärmung und sobald die RMS-Anzeige bei 100% steht, schaltet sich der Motor ab.

Diese Feauture kann man auch sehr gut nutzen, um herauszufinden, ob der Motor ausreichend dimensioniert ist.

Der Motor läuft auf jeden Fall sehr sauber, ruhig und gleichmäßig und zeigt keine Resonanzen wie ein ähnlich großer Schrittmotor. Man merkt allerdings ein wenig Mikrovibrationen bedingt durch das Closed-Loop-System, die sich aber wahrscheinlich nicht im Druckbild bemerkbar machen.

Der Motor könnte aber etwas steifer abgestimmt sein: Wenn ich mit etwas Kraft die Motorwelle wechselnd in beide Richtungen belaste, dreht sie sich kurz um etwa 0,6° (je nach dem, wie stark ich dran reiße) mit, bis die Position wieder kompensiert wird. Das kann daran liegen, dass der Regler noch auf Werkseinstellungen steht.

Der Regler lässt sich durch Autotuning einstellen, beim ersten Versuch hat das aber irgendwie noch nicht funktioniert. Der Vorgang hat bei 41% aufgehört. Vielleicht liegt das daran, das der Motor noch nirgendwo eingebaut wurde und die Messwerte deswegen nicht plausibel sind. Hier muss ich noch ein wenig herumprobieren.

Der Versand aus den USA war mit 2 Tagen Laufzeit wirklich blitzschnell.

Der Motor macht optisch einen soliden Eindruck, alles ist sauber verarbeitet und wirkt wertig.

Allerdings ist der Motor offensichtlich schon mal in Gebrauch gewesen, am Gehäuse und auf der Motorwelle sind ein paar Macken...

Die paar Kratzer sind mir eigentlich egal, solange der Motor läuft. Um das heraus zu finden, habe ich ihn erst mal provisorisch an ein Labornetzteil angeklemmt.

Der Motor wird, anders als z.B die Leadshine-Modelle, einfach per Mikro-USB angeschlossen. Man braucht also kein spezielles Adapterkabel, was mir schon mal sehr gut gefällt. Die Anschlüsse per Molex auszuführen finde ich dagegen nicht ganz so gut (da mir dafür das Werkzeug fehlt

), hier wären mir steckbare Klemmen lieber gewesen.

), hier wären mir steckbare Klemmen lieber gewesen. Beim ersten Versuch wurde der Motor vom Computer zwar als USB-Gerät erkannt, aber die notwendigen Treiber wurden nicht gefunden. Diese habe ich dann manuell nachinstalliert und den Rechner neu gestartet und schon lief alles.

Der Motor lässt sich sehr leicht per Software testen bzw. in Bewegung versetzen und analysieren.

Die Software gefällt mir auf Anhieb deutlich besser als die von Leadshine oder die (nicht vorhandene, da Parametrierung per Config-File) von Nanotec. Hier wirkt alles durchdacht, die Software reagiert blitzschnell und das wichtigste lässt sich auf den ersten Blick einstellen.

Was mir sehr gut gefällt, ist, dass sich das maximale Drehmoment und damit die Stromaufnahme einstellen lässt. So kann man verhindern, dass die Mechanik beschädigt oder die Stromversorgung überlastet wird.

Der maximal zulässige Positionsfehler kann ebenfalls eigestellt und auch abgeschaltet werden.

Außerdem gibt es eine Vielzahl von Scope-Variablen, um den Motor zu analysieren, unter anderem das aktuelle Motordrehmoment, Position, Geschwindigkeit, Geschwindigkeitsfehler und Spulenspannung.

Allerdings fehlt der Positionsfehler bei den Variablen, was ich ein wenig seltsam finde, da das meiner Meinung nach einer der wichtigsten Variablen ist. Ich werde mich mit dem Teknic-Support mal auseinander setzen, ob und wie man den noch heraus bekommt.

Der Motor selbst scheint bei den ersten Testläufen sehr Leistungsstark zu sein. Ich konnte die volle Leistung noch nicht ausnutzen, da das Netzteil nicht genug elektrische Leistung (max 30V und 5A) bietet, aber selbst damit sind Drehzahlen von ca. 2000 1/min und ein Spitzenmoment von etwa 0,7 Nm drin, was sich schon nach verdammt viel anfühlt, wenn man eine 25mm - Zahnriemenscheibe festhalten möchte

Wenn man das macht, kann man auf schön sehen, wie die "RMS-Anzeige" nach und nach ansteigt. Der Motor berechnet scheinbar quasi seine eigene Erwärmung und sobald die RMS-Anzeige bei 100% steht, schaltet sich der Motor ab.

Diese Feauture kann man auch sehr gut nutzen, um herauszufinden, ob der Motor ausreichend dimensioniert ist.

Der Motor läuft auf jeden Fall sehr sauber, ruhig und gleichmäßig und zeigt keine Resonanzen wie ein ähnlich großer Schrittmotor. Man merkt allerdings ein wenig Mikrovibrationen bedingt durch das Closed-Loop-System, die sich aber wahrscheinlich nicht im Druckbild bemerkbar machen.

Der Motor könnte aber etwas steifer abgestimmt sein: Wenn ich mit etwas Kraft die Motorwelle wechselnd in beide Richtungen belaste, dreht sie sich kurz um etwa 0,6° (je nach dem, wie stark ich dran reiße) mit, bis die Position wieder kompensiert wird. Das kann daran liegen, dass der Regler noch auf Werkseinstellungen steht.

Der Regler lässt sich durch Autotuning einstellen, beim ersten Versuch hat das aber irgendwie noch nicht funktioniert. Der Vorgang hat bei 41% aufgehört. Vielleicht liegt das daran, das der Motor noch nirgendwo eingebaut wurde und die Messwerte deswegen nicht plausibel sind. Hier muss ich noch ein wenig herumprobieren.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.