Der Weg zum Polyamid (Nylon)-Drucker

geschrieben von TTT

|

Anonymous User

Re: Der Weg zum Polyamid (Nylon)-Drucker 25. December 2018 19:49 |

@TTT:

Also ich drucke weißes Nylonfilament (irgendein Billiges von eBay für 30€/ kg- wshl. PA6) mit meinem eingehausten Ultimaker.

Duckunterlage ist Pertinax mit etwas TESA-Stick als Haftgrund.

Wichtig ist nur die Trocknung des Filamentes - ich hab's bei 60 Grad ca. 6 Stunden getrocknet und

dann in einer luftdichten Box mit einer großen Menge Silica-Gel aufbewahrt.

Ohne Trocknung haften die Layer überhaupt nicht!

Das Druckresultat (@255 °C Nozzle, @85 °C Bett, @35 °C Baumraum) ist äußerst fest und schlagzäh.

Ich glaube, man sollte nicht sehr viel höher gehen mit der Temperatur, da sich PA sonst zu zersetzen beginnt. (Giftige Dämpfe!)

Die Layerhaftung ist schon sehr gut, aber noch nicht perfekt - ich denke mal, dass ich noch etwas Restfeuchte drin habe.

@Torti:

Das Glasfaser PA sieht sehr interessant aus. Muss ich mir im neuen Jahr mal eine Probe bestellen

Also ich drucke weißes Nylonfilament (irgendein Billiges von eBay für 30€/ kg- wshl. PA6) mit meinem eingehausten Ultimaker.

Duckunterlage ist Pertinax mit etwas TESA-Stick als Haftgrund.

Wichtig ist nur die Trocknung des Filamentes - ich hab's bei 60 Grad ca. 6 Stunden getrocknet und

dann in einer luftdichten Box mit einer großen Menge Silica-Gel aufbewahrt.

Ohne Trocknung haften die Layer überhaupt nicht!

Das Druckresultat (@255 °C Nozzle, @85 °C Bett, @35 °C Baumraum) ist äußerst fest und schlagzäh.

Ich glaube, man sollte nicht sehr viel höher gehen mit der Temperatur, da sich PA sonst zu zersetzen beginnt. (Giftige Dämpfe!)

Die Layerhaftung ist schon sehr gut, aber noch nicht perfekt - ich denke mal, dass ich noch etwas Restfeuchte drin habe.

@Torti:

Das Glasfaser PA sieht sehr interessant aus. Muss ich mir im neuen Jahr mal eine Probe bestellen

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 02:27 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 349 |

Tim...sorry. Hast ja endlich nen Signum drin... ;-)

Ganz so schwarz würde ich nicht sehen. Die Optik kann ganz gut werden, jedenfalls mit PA-Glas von Eumakers.

Die Oberfläche ist natürlich nicht glatt. Sie hat was von 120er Schleifpapier, aber das sieht gar nicht so schlecht aus und bietet ne gute Grundlage für Oberflächenbehandlung.

Trotzdem kann man ein sehr schönes homogenes Druckbild erzeugen.

Ungefüllt war ich mit dem Nylon von Filafarm extrem zufrieden. Es scheint kein reines PA6 zu sein, da Feuchtigkeitsaufnahme nie ein Problem war. Ich habe die Rollen Monate offen liegen gehabt und nie irgendwelche Feuchtigkeitsprobleme hören, oder sehen können.

Die Druckobjekte sahen auch sehr schön aus. Die Druckeigenschaften gingen in Richtung PETG.

Düse vergessen...

Ich drucke mit Düsen zwischen 0,4mm und 1mm. Kleiner bin ich noch nicht gegangen, da es noch keine Notwendigkeit gab. Kleiner wird wohl auch schwierig werden mit den Kurzfasern.

1-mal bearbeitet. Zuletzt am 26.12.18 02:31.

MfG

Torti

______________________________________________________________________________________________________________________________

Hexa V2 mit Merlin-Hotend ; Spindeldelta mit Duet Wifi, V6, 650x300 ; Core 300x300x350 mit Zahnriemen-Z

Ganz so schwarz würde ich nicht sehen. Die Optik kann ganz gut werden, jedenfalls mit PA-Glas von Eumakers.

Die Oberfläche ist natürlich nicht glatt. Sie hat was von 120er Schleifpapier, aber das sieht gar nicht so schlecht aus und bietet ne gute Grundlage für Oberflächenbehandlung.

Trotzdem kann man ein sehr schönes homogenes Druckbild erzeugen.

Ungefüllt war ich mit dem Nylon von Filafarm extrem zufrieden. Es scheint kein reines PA6 zu sein, da Feuchtigkeitsaufnahme nie ein Problem war. Ich habe die Rollen Monate offen liegen gehabt und nie irgendwelche Feuchtigkeitsprobleme hören, oder sehen können.

Die Druckobjekte sahen auch sehr schön aus. Die Druckeigenschaften gingen in Richtung PETG.

Düse vergessen...

Ich drucke mit Düsen zwischen 0,4mm und 1mm. Kleiner bin ich noch nicht gegangen, da es noch keine Notwendigkeit gab. Kleiner wird wohl auch schwierig werden mit den Kurzfasern.

1-mal bearbeitet. Zuletzt am 26.12.18 02:31.

MfG

Torti

______________________________________________________________________________________________________________________________

Hexa V2 mit Merlin-Hotend ; Spindeldelta mit Duet Wifi, V6, 650x300 ; Core 300x300x350 mit Zahnriemen-Z

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 05:09 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo

@ Torti, Wissen verringert nur die Anzahl der Versuche und ersetzt Sie nicht. Durch wissen kann man Probleme besser verstehen und lösen. Wenn du das über ausprobieren dein Filament gefunden hast, dann ist es doch gut. Ich würde ein solches Problem anders lösen. Der Fragenkatalog ist logisch aufgebaut von Anfang an. Wer die richtigen Fragen nicht stellen kann, der kann sich auch nicht richtig einarbeiten und gerade ein Anfänger weiß gar nicht worauf er achten muss. Das sollte mit den Fragen nun möglich sein.

@TTT Polyamide sind vor allem sehr nützlich wenn es um hohe Schlagfestigkeit geht. Das Problem ist, dass sich diese ändert mit dem Feuchtigkeitsgehalt. Trocken bricht PA6 und PA66 spröde, vergleichbar mit kaltem PETG oder PLA. Bist du 3 Monate in der Wüste unterwegs, brauchst du ein anderes Material auf Grund der Trockenheit und der hohen UV-Strahlung. Da wäre wahrscheinlich ein richtiges ASA gut. Für alles andere wird PA6 mit Partikelverstärkung sicherlich eine gute Wahl sein. Bei der Partikelverstärkung gibt es aber auch Unterschiede. Mineralisch wird häufig als Füllstoff eingesetzt da es sehr günstig ist, habe ich aber bei Filamenten noch nicht gefunden. Kurzfaser Glas oder Carbon sind nicht verkehrt, aber es kann passieren, dass sich Faserenden an der Oberfläche befinden und diese dann die Optik beeinflussen. Bei Glasfaserverstärkten Kunststoffen kann das ein großes Problem sein, da das Licht durch eine zur Oberfläche hin offenen Faser sich anders bricht. Im Automobilbau ist das wichtig, da werden solche Werkstoffe gerne für z.B. Luftansaugstutzen eingesetzt. Bei Kohlenstofffasern ist der Materialpreis recht hoch, im Vergleich zu Glas, da gerade Carbon ein Synonym wie das I bei den Apple Produkten ist und als besser dargestellt wird. Kohlenstofffasern haben aber den Vorteil, dass diese eine negative Wärmeausdehnung haben, sie dehnen sich aus beim Abkühlen. Das könnte sehr interessant sein, da dies der Schrumpfung entgegen wirken kann. Problematisch sind aber die nur kleinen Gehalte und häufig eine schlechte Faser-Matrix-Anbindung. Bei Glas ist das häufig etwas besser, da Glas eine positive Wärmeausdehnung hat und den Sprung bei der Glasübergangstemperatur von teilkristallinen Polymeren abfedern kann. Problematisch sind aber immer die Länge der Fasern. Man möchte eigentlich eine möglichst lange Faser im Bauteil haben, da diese die Festigkeit erhöht, durch das Herstellen des Filamentes mit einem Einschneckenextruder werden diese aber stark zerkleinert und man hat eigentlich mehr ein Fasermehl mit Faserlängen von ca. 60-100mü. Wenn man längere Fasern haben möchte brauchte man einen Doppelschneckenextruder der deutlich teurer ist. Problematisch sind aber längere Fasern im FDM Druck, da diese durch eine Düse gepresst werden müssen und dann noch umlenken müssen. Die Festigkeitswerte in den Datenblättern stammen außerdem noch von Spritzgußproben bei denen man durch ordentlich Druck und Fließgeschwindigkeit die Fasern orientieren kann in Belastungsrichtung, daher auch ein E-Modul von über 4GPa und Festigkeiten über 100MPa. Beim 3D Druck ist das fast nicht möglich und man muss auch deutlich niedrigere Gehalte von ca. 10-20% hinnehmen, da alles darüber sich nur schwer verarbeiten lässt. Für eure Anwendungen sind hohe Fasergehalte und Längen aber auch kontraproduktiv, da diese das Material auch spröder machen (Bruchdehnung und Schlagzähigkeit wird kleiner). Daher muss man die optimale Menge finden, um es besser zu verarbeiten können und gleichzeitig immer noch schlagzäh genug sein muss.

Als Material solltest du sicherlich das von Torti verwenden. Ich kann dir nur raten, mal zu schauen ob du noch eins mit 10-20% Glaskugeln (glas beads, glas balls) findest. Die Glaskugeln machen eine matte Oberfläche, vergleichbar mit SLS PA12 hergestellten Bauteilen und müssten sich auf Grund der Kugelform besser verarbeiten lassen. Ein möglicher Hersteller könnte dieser nächstes Jahr sein: link

Bitte beachten, dass die aktuell nur PA12 mit Glaskugeln anbieten, dass könnte etwas zu flexibel sein, also nicht steif genug, wäre aber unabhängig vom Feuchtigkeitsgehalt und damit vielleicht von der Schlagzähigkeit/steifigkeit ausreichend.

Abschließend noch zwei allgemeine Sachen. Die beste Konstruktion ist immer durch den verwendeten Werkstoff reglementiert und der beste Werkstoff kann mit der schlechtesten Konstruktion nie sein volles Potential ausschöpfen. Dazu gehört auch, dass man die Verarbeitung in den Griff bekommt. Daher unterschätze die Drucktechnologie nicht. Bau dir eine gute Basis auf mit den wichtigsten Druckerkenntnissen und Konstruktionswissen, anschließend kannst du dich an meinem Fragenkatalog entlang hangeln oder du probierst es wie Torti aus. Bauteilqualität durch einen guten Drucker ist immer wichtig, da du so Probleme durch den Drucker ausschließen kannst. Ich habe das erst richtig in den Griff bekommen, als ich mir einen ähnlichen Drucker wie den p3steel MK2 nach toolson aufgebaut habe, da ich einen Unterschied zu meinem selbst gebauten Ultimaker Original hatte. Meine Benchys sehen nun auch aus wie von toolson, sind nur mit 40-60mm/s gedruckt. Kein z-wobbel, keine Ratermarken und ich kann mich bei den Werkstoffproblemen auf die Slicerparameter und die Filamente konzentrieren.

Viele Grüße

@ Torti, Wissen verringert nur die Anzahl der Versuche und ersetzt Sie nicht. Durch wissen kann man Probleme besser verstehen und lösen. Wenn du das über ausprobieren dein Filament gefunden hast, dann ist es doch gut. Ich würde ein solches Problem anders lösen. Der Fragenkatalog ist logisch aufgebaut von Anfang an. Wer die richtigen Fragen nicht stellen kann, der kann sich auch nicht richtig einarbeiten und gerade ein Anfänger weiß gar nicht worauf er achten muss. Das sollte mit den Fragen nun möglich sein.

@TTT Polyamide sind vor allem sehr nützlich wenn es um hohe Schlagfestigkeit geht. Das Problem ist, dass sich diese ändert mit dem Feuchtigkeitsgehalt. Trocken bricht PA6 und PA66 spröde, vergleichbar mit kaltem PETG oder PLA. Bist du 3 Monate in der Wüste unterwegs, brauchst du ein anderes Material auf Grund der Trockenheit und der hohen UV-Strahlung. Da wäre wahrscheinlich ein richtiges ASA gut. Für alles andere wird PA6 mit Partikelverstärkung sicherlich eine gute Wahl sein. Bei der Partikelverstärkung gibt es aber auch Unterschiede. Mineralisch wird häufig als Füllstoff eingesetzt da es sehr günstig ist, habe ich aber bei Filamenten noch nicht gefunden. Kurzfaser Glas oder Carbon sind nicht verkehrt, aber es kann passieren, dass sich Faserenden an der Oberfläche befinden und diese dann die Optik beeinflussen. Bei Glasfaserverstärkten Kunststoffen kann das ein großes Problem sein, da das Licht durch eine zur Oberfläche hin offenen Faser sich anders bricht. Im Automobilbau ist das wichtig, da werden solche Werkstoffe gerne für z.B. Luftansaugstutzen eingesetzt. Bei Kohlenstofffasern ist der Materialpreis recht hoch, im Vergleich zu Glas, da gerade Carbon ein Synonym wie das I bei den Apple Produkten ist und als besser dargestellt wird. Kohlenstofffasern haben aber den Vorteil, dass diese eine negative Wärmeausdehnung haben, sie dehnen sich aus beim Abkühlen. Das könnte sehr interessant sein, da dies der Schrumpfung entgegen wirken kann. Problematisch sind aber die nur kleinen Gehalte und häufig eine schlechte Faser-Matrix-Anbindung. Bei Glas ist das häufig etwas besser, da Glas eine positive Wärmeausdehnung hat und den Sprung bei der Glasübergangstemperatur von teilkristallinen Polymeren abfedern kann. Problematisch sind aber immer die Länge der Fasern. Man möchte eigentlich eine möglichst lange Faser im Bauteil haben, da diese die Festigkeit erhöht, durch das Herstellen des Filamentes mit einem Einschneckenextruder werden diese aber stark zerkleinert und man hat eigentlich mehr ein Fasermehl mit Faserlängen von ca. 60-100mü. Wenn man längere Fasern haben möchte brauchte man einen Doppelschneckenextruder der deutlich teurer ist. Problematisch sind aber längere Fasern im FDM Druck, da diese durch eine Düse gepresst werden müssen und dann noch umlenken müssen. Die Festigkeitswerte in den Datenblättern stammen außerdem noch von Spritzgußproben bei denen man durch ordentlich Druck und Fließgeschwindigkeit die Fasern orientieren kann in Belastungsrichtung, daher auch ein E-Modul von über 4GPa und Festigkeiten über 100MPa. Beim 3D Druck ist das fast nicht möglich und man muss auch deutlich niedrigere Gehalte von ca. 10-20% hinnehmen, da alles darüber sich nur schwer verarbeiten lässt. Für eure Anwendungen sind hohe Fasergehalte und Längen aber auch kontraproduktiv, da diese das Material auch spröder machen (Bruchdehnung und Schlagzähigkeit wird kleiner). Daher muss man die optimale Menge finden, um es besser zu verarbeiten können und gleichzeitig immer noch schlagzäh genug sein muss.

Als Material solltest du sicherlich das von Torti verwenden. Ich kann dir nur raten, mal zu schauen ob du noch eins mit 10-20% Glaskugeln (glas beads, glas balls) findest. Die Glaskugeln machen eine matte Oberfläche, vergleichbar mit SLS PA12 hergestellten Bauteilen und müssten sich auf Grund der Kugelform besser verarbeiten lassen. Ein möglicher Hersteller könnte dieser nächstes Jahr sein: link

Bitte beachten, dass die aktuell nur PA12 mit Glaskugeln anbieten, dass könnte etwas zu flexibel sein, also nicht steif genug, wäre aber unabhängig vom Feuchtigkeitsgehalt und damit vielleicht von der Schlagzähigkeit/steifigkeit ausreichend.

Abschließend noch zwei allgemeine Sachen. Die beste Konstruktion ist immer durch den verwendeten Werkstoff reglementiert und der beste Werkstoff kann mit der schlechtesten Konstruktion nie sein volles Potential ausschöpfen. Dazu gehört auch, dass man die Verarbeitung in den Griff bekommt. Daher unterschätze die Drucktechnologie nicht. Bau dir eine gute Basis auf mit den wichtigsten Druckerkenntnissen und Konstruktionswissen, anschließend kannst du dich an meinem Fragenkatalog entlang hangeln oder du probierst es wie Torti aus. Bauteilqualität durch einen guten Drucker ist immer wichtig, da du so Probleme durch den Drucker ausschließen kannst. Ich habe das erst richtig in den Griff bekommen, als ich mir einen ähnlichen Drucker wie den p3steel MK2 nach toolson aufgebaut habe, da ich einen Unterschied zu meinem selbst gebauten Ultimaker Original hatte. Meine Benchys sehen nun auch aus wie von toolson, sind nur mit 40-60mm/s gedruckt. Kein z-wobbel, keine Ratermarken und ich kann mich bei den Werkstoffproblemen auf die Slicerparameter und die Filamente konzentrieren.

Viele Grüße

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 05:25 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 157 |

Hallo TTT,

vom Ziel verabschieden sollte man sich nur wenn es den allgemeinen Naturgesetzen wiederspricht

Ich bin hier offensichtlich nicht richtig im Thema aber allgemein betrachtet passt es doch.

Ich kann nur sagen, was auf keinen Fall limitierend sein sollte, ist die mechanische Stabilität und damit auch die Leichtgängigkeit aller Bewegungen. Also Bewegung der Achsen und des Filamenteinzuges. Hierzu braucht man nicht unbedingt 20 mm dicke Wellen. Das sich daraus ergebende Gewicht verhindert aber, daß der Drucker bei kurzen schnellen Wegen einen Fluchtversuch unternimmt Wenn diese Kriterien nicht erfüllt werden ist der Drucker falsch konstruiert und man sollte sich über die Druckgeschwindigkeit keine Gedanken machen.

Wenn diese Kriterien nicht erfüllt werden ist der Drucker falsch konstruiert und man sollte sich über die Druckgeschwindigkeit keine Gedanken machen.

Zur Geschwindigkeit, ich drucke im Moment mit 4800 mm / min PLA und bin mit dem Ergebnis zufrieden. Limitierend sollten nur die Verarbeitungsparameter des zu verarbeitenden Materials und die Eigenschaften des Extruders sein und dies ist in jedem Einzelfall zu ermitteln. Solange ich meinen Lebensunterhalt nicht mit 3D drucken verdiene, spielt die erreichbare Druckgeschwindigkeit für mich keine Rolle.

Gruß

manmaz

vom Ziel verabschieden sollte man sich nur wenn es den allgemeinen Naturgesetzen wiederspricht

Quote

TTT

@manmaz

Danke auch für deine Einschätzung bzg. der Technik. Das ermutigt mich, mich nicht von meinem Ziel zu verabschieden. Saubere Ausführung, dein Drucker! Nur mal Interessehalber: Welche Geschwindigkeiten kannst du damit drucken und welche Komponente(n) siehst du als limitierend an?

Ich bin hier offensichtlich nicht richtig im Thema aber allgemein betrachtet passt es doch.

Ich kann nur sagen, was auf keinen Fall limitierend sein sollte, ist die mechanische Stabilität und damit auch die Leichtgängigkeit aller Bewegungen. Also Bewegung der Achsen und des Filamenteinzuges. Hierzu braucht man nicht unbedingt 20 mm dicke Wellen. Das sich daraus ergebende Gewicht verhindert aber, daß der Drucker bei kurzen schnellen Wegen einen Fluchtversuch unternimmt

Wenn diese Kriterien nicht erfüllt werden ist der Drucker falsch konstruiert und man sollte sich über die Druckgeschwindigkeit keine Gedanken machen.

Wenn diese Kriterien nicht erfüllt werden ist der Drucker falsch konstruiert und man sollte sich über die Druckgeschwindigkeit keine Gedanken machen. Zur Geschwindigkeit, ich drucke im Moment mit 4800 mm / min PLA und bin mit dem Ergebnis zufrieden. Limitierend sollten nur die Verarbeitungsparameter des zu verarbeitenden Materials und die Eigenschaften des Extruders sein und dies ist in jedem Einzelfall zu ermitteln. Solange ich meinen Lebensunterhalt nicht mit 3D drucken verdiene, spielt die erreichbare Druckgeschwindigkeit für mich keine Rolle.

Gruß

manmaz

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 07:13 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

@sechsteelement

Der verlinkte Hersteller sieht SEHR interessant aus! Die Homepage ist leider noch nicht so toll und Erfahrungsberichte gibt's natürlich auch noch nicht aber das scheint alles in die richtige Richtung zu gehen! Sinnvolle Materialzusammenstellungen, aussagekräftige Bezeichnungen, Datenblätter die auch Festigkeitswerte aus Druckproben enthalten, ehrliche Angaben der Faserlänge vor der Extrusion...

Zu meinen Materialkenntnissen: Ich habe schon Spritzgussteile konstruiert und mich mit den Polyamiden beschäftigt. Auch mit den verschiedenen Füllungen. Aber das ist sehr sehr lange her! Aus dem Stehgreif könnte ich viele deiner richtigen Fragen nicht beantworten aber im Hinterkopf steckt da immer noch das Wissen, wonach ich suchen muss. Deine Fragen sind da auf jeden Fall hilfreich und führen schnell zum Ziel! Im Augenblick beschäftigt mich aber der Drucker an sich leider mehr, als mir lieb ist und die abschließende Materialauswahl wird wohl noch ein wenig warten müssen. Ein Grund mehr, warum Fiberthree eine interessante Option für mich darstellt.

Zu einem Druckereigenbau: Ich bin mir noch nicht schlüssig, ob ich den Aufwand treiben will. Ich hätte da auch noch viele Hausaufgaben zu machen, um eine besseres Verständnis für die Probleme zu bekommen. Nach den Diskussionen hier in diesem Thread wäre ich aber wenigstens wieder hoffnungsvoll, dass man sich die hier erarbeiten könnte. Vielleicht fange ich nächstes Jahr tatsächlich mal an, einen Entwurf zu erstellen und hier zur Diskussion zu stellen. Dazu sollte ich aber auf jeden Fall einen neuen Thread erstellen, um einige Grundlagen vorab zu diskutieren. Einige werden sagen: Wurde doch alles schon hundertfach diskutiert. Wenn dem so ist, machen wir eine Linksammlung daraus.

Der verlinkte Hersteller sieht SEHR interessant aus! Die Homepage ist leider noch nicht so toll und Erfahrungsberichte gibt's natürlich auch noch nicht aber das scheint alles in die richtige Richtung zu gehen! Sinnvolle Materialzusammenstellungen, aussagekräftige Bezeichnungen, Datenblätter die auch Festigkeitswerte aus Druckproben enthalten, ehrliche Angaben der Faserlänge vor der Extrusion...

Zu meinen Materialkenntnissen: Ich habe schon Spritzgussteile konstruiert und mich mit den Polyamiden beschäftigt. Auch mit den verschiedenen Füllungen. Aber das ist sehr sehr lange her! Aus dem Stehgreif könnte ich viele deiner richtigen Fragen nicht beantworten aber im Hinterkopf steckt da immer noch das Wissen, wonach ich suchen muss. Deine Fragen sind da auf jeden Fall hilfreich und führen schnell zum Ziel! Im Augenblick beschäftigt mich aber der Drucker an sich leider mehr, als mir lieb ist und die abschließende Materialauswahl wird wohl noch ein wenig warten müssen. Ein Grund mehr, warum Fiberthree eine interessante Option für mich darstellt.

Zu einem Druckereigenbau: Ich bin mir noch nicht schlüssig, ob ich den Aufwand treiben will. Ich hätte da auch noch viele Hausaufgaben zu machen, um eine besseres Verständnis für die Probleme zu bekommen. Nach den Diskussionen hier in diesem Thread wäre ich aber wenigstens wieder hoffnungsvoll, dass man sich die hier erarbeiten könnte. Vielleicht fange ich nächstes Jahr tatsächlich mal an, einen Entwurf zu erstellen und hier zur Diskussion zu stellen. Dazu sollte ich aber auf jeden Fall einen neuen Thread erstellen, um einige Grundlagen vorab zu diskutieren. Einige werden sagen: Wurde doch alles schon hundertfach diskutiert. Wenn dem so ist, machen wir eine Linksammlung daraus.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 07:33 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

@manmaz

Ich frage nur deswegen, weil ich aus einem anderen Forum etwas vorbelastet bin. Dort hat mich der Forumbetreiber erst beschimpft und dann des Forums verwiesen, weil ich mich als Anfänger erdreistet habe zu behaupten (und davon auch nicht abgewichen bin), man könne aus allen Antriebskonzepten einen schnellen 3D-Drucker konstruieren, wenn man es richtig ausführt. Dort wurde von ihm sogar behauptet, für 3d-Druck gelten die allgemeinen Regeln des Maschinenbaus nicht! Und grundsätzlich verrissen wurden dort eben die abfällig als "Bettschubser" bezeichneten Drucker, wie deiner einer ist. Weil dein Drucker konstruktiv schon ziemlich gut für mittlere Geschwindigkeiten aussieht(und wenn ich dich richtig verstehe, willst du ihn ja genau dafür einsetzen), hätte mich mal interessiert, was man damit maximal ohne Qualitätseinbußen fahren kann. Eine der offenen Fragen für mich ist, ob durch die Schrittmotoren und die einfachen Steuerungen nicht ein Problem entsteht, wenn die Steifigkeit und die bewegten Massen zu groß werden. Ein Arbeitskollege behauptet, damit sei keine vernünftige Basis möglich. Der hat sich für mehrere 10.000,- Euro eine Fräse gebaut und hatte erst Ruhe, als er eine Siemens S5 eingebaut hat. Für den sind Schrittmotoren aber auch basteln auf unterstem Niveau!

Liebe Grüße

Tim

Ich frage nur deswegen, weil ich aus einem anderen Forum etwas vorbelastet bin. Dort hat mich der Forumbetreiber erst beschimpft und dann des Forums verwiesen, weil ich mich als Anfänger erdreistet habe zu behaupten (und davon auch nicht abgewichen bin), man könne aus allen Antriebskonzepten einen schnellen 3D-Drucker konstruieren, wenn man es richtig ausführt. Dort wurde von ihm sogar behauptet, für 3d-Druck gelten die allgemeinen Regeln des Maschinenbaus nicht! Und grundsätzlich verrissen wurden dort eben die abfällig als "Bettschubser" bezeichneten Drucker, wie deiner einer ist. Weil dein Drucker konstruktiv schon ziemlich gut für mittlere Geschwindigkeiten aussieht(und wenn ich dich richtig verstehe, willst du ihn ja genau dafür einsetzen), hätte mich mal interessiert, was man damit maximal ohne Qualitätseinbußen fahren kann. Eine der offenen Fragen für mich ist, ob durch die Schrittmotoren und die einfachen Steuerungen nicht ein Problem entsteht, wenn die Steifigkeit und die bewegten Massen zu groß werden. Ein Arbeitskollege behauptet, damit sei keine vernünftige Basis möglich. Der hat sich für mehrere 10.000,- Euro eine Fräse gebaut und hatte erst Ruhe, als er eine Siemens S5 eingebaut hat. Für den sind Schrittmotoren aber auch basteln auf unterstem Niveau!

Liebe Grüße

Tim

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 08:30 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 349 |

Moin SE... (mir wäre nen Name lieber )

)

natürlich hast du grundsätzlich Recht!

Ich bin halt den langen Weg gegangen, da ich nicht wusste, was mich alles erwartet. Die Ziele wachsen einfach mit der Zeit.

Vor allem erkennt man erst nach und nach, was alles möglich sein könnte! Die fremden Galaxien...

Tim,

nen Bettschubser hat durchaus seine Berechtigung und kann sehr gute Ergebnisse bringen. Die Physik setzt aber gerade bei diesem Prinzip sehr schnell Grenzen.

Die zu beschleunigenden Massen sind bei diesem Prinzip nicht gerade gering, vor allem wenn dann noch ein hochwertiges und nicht gerade leichtes Heizbett dabei ist. Auch die Druckhöhe sollte vernünftig limitiert sein. Es ist halt viel Bewegung im Druckobjekt.

Trotz allem, vernünftig gebaut und in den eigenen Grenzen betrieben funktionieren sie einfach!

Wovon du dich verabschieden solltest, sind diese utopischen Geschwindigkeiten. Wenn ein Drucker für dich ein Werkzeug ist, dann benutze ihn auch so. 50-60mm/s sind ein guter Wert für die meisten Materialien und erfordern kein tagelanges Rantasten an das Maximum.

Auch die Nacharbeit hält sich dann sehr in Grenzen und relativiert sehr schnell die Mehrzeit des Drucks. So nen Benchy ist zwar nett, aber zeigt dir auch nicht alles.

MfG

Torti

______________________________________________________________________________________________________________________________

Hexa V2 mit Merlin-Hotend ; Spindeldelta mit Duet Wifi, V6, 650x300 ; Core 300x300x350 mit Zahnriemen-Z

)

)natürlich hast du grundsätzlich Recht!

Ich bin halt den langen Weg gegangen, da ich nicht wusste, was mich alles erwartet. Die Ziele wachsen einfach mit der Zeit.

Vor allem erkennt man erst nach und nach, was alles möglich sein könnte! Die fremden Galaxien...

Tim,

nen Bettschubser hat durchaus seine Berechtigung und kann sehr gute Ergebnisse bringen. Die Physik setzt aber gerade bei diesem Prinzip sehr schnell Grenzen.

Die zu beschleunigenden Massen sind bei diesem Prinzip nicht gerade gering, vor allem wenn dann noch ein hochwertiges und nicht gerade leichtes Heizbett dabei ist. Auch die Druckhöhe sollte vernünftig limitiert sein. Es ist halt viel Bewegung im Druckobjekt.

Trotz allem, vernünftig gebaut und in den eigenen Grenzen betrieben funktionieren sie einfach!

Wovon du dich verabschieden solltest, sind diese utopischen Geschwindigkeiten. Wenn ein Drucker für dich ein Werkzeug ist, dann benutze ihn auch so. 50-60mm/s sind ein guter Wert für die meisten Materialien und erfordern kein tagelanges Rantasten an das Maximum.

Auch die Nacharbeit hält sich dann sehr in Grenzen und relativiert sehr schnell die Mehrzeit des Drucks. So nen Benchy ist zwar nett, aber zeigt dir auch nicht alles.

MfG

Torti

______________________________________________________________________________________________________________________________

Hexa V2 mit Merlin-Hotend ; Spindeldelta mit Duet Wifi, V6, 650x300 ; Core 300x300x350 mit Zahnriemen-Z

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 26. December 2018 10:44 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Ich hab ganz vergessen meinen Senf zum Thema Nylon drucken dazuzugeben.

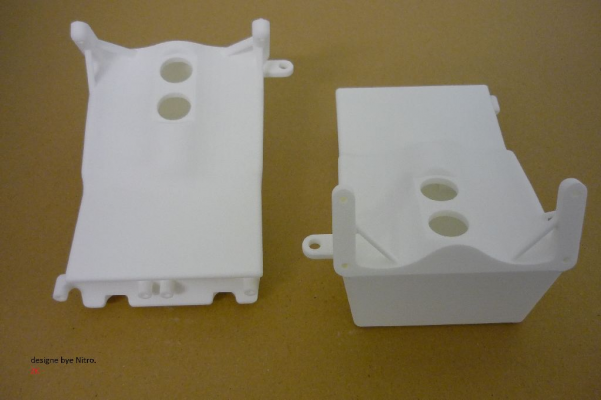

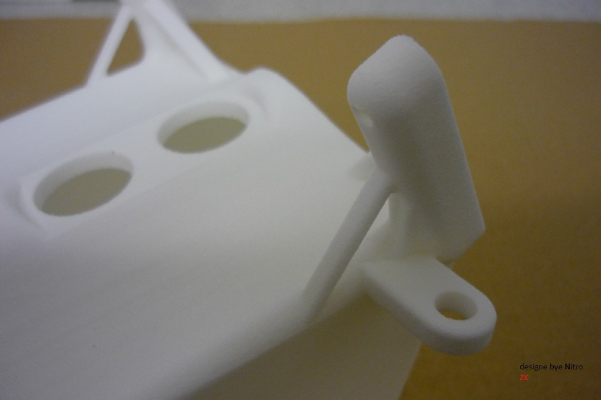

Ich hab damit auch schon Erfahrungen gesammelt, ich drucke für meine Motoren Benzintanks aus Taulman 645 und 618.

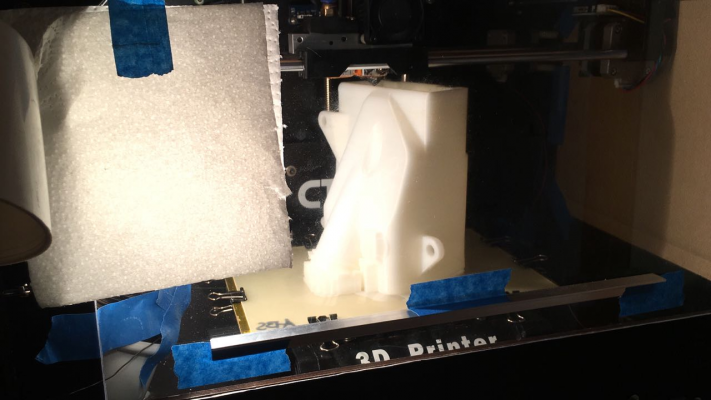

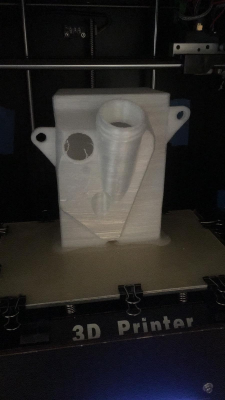

Gedruckt werden die auf einem leicht modifiziertem CTC dual makerbot clone. Ich hab überall die rundstäbe fest eingebaut, um ein wackeln zu verhindern, den zweiten extruder ausgebaut und ich habe noch eine 70 Watt Halogenbirne eingebaut.

Die seiten habe ich mit Pappe zu und den Deckel möglichst niedrig gehalten (3cm über dem dach) um den beheizten Raum möglichst klein zu halten. Sonst war es das.

Nach ein wenig rumexperimentieren habe ich das perfekt zum drucken bekommen, auf einer geschliffenen FR4 platte, mit, ich glaube dem Bett auf 80°. Kammer kam mit der Birne auf knapp 60 °.

Ich habe früher mit einem Haarfön experimentiert, der direkt 80° Luft auf den Druck geblasen hat, der hat die Drucke aber leider etwas verzerrt, da links und rechts unterschiedliche Temperaturen herrschten, und ich denke die Flussgeschwindigkeit der Luft war zu hoch. Man konnte dort jedoch schneller drucken. Ich denke immernoch, dass das wahrscheinlich die bessere Varianten ist, wenn man rechts auch noch einen Fön haben könnte, was aber bei mir aufgrund des Standortes des Druckers nicht ging.

Die Temperatur vom Extruder wird dir nicht viel bringen, aber ich habe für Nylon 645 einen sweet Spot bei 263 grad gefunden. Gedruckt wird bei meist 25-35 mm/s. Je höher die Umgebungstemperatur ist, desto schneller kann man das Nylon drucken. Das Problem bei Nylon ist die hohe Viskosität, die verhindert, bei höheren Temperaturen gescheit aus der Nozzle auf die Vorherigen Layer gedrückt zu werden, und dann die Layerhaftung reduziert. Je höher die Temperatur, desto geringer die Viskosität und je höher die "Klebrigkeit" der Layer darunter.

Die perfekten Einstellungen finde ich immer mit einem Tower mit Kantenlänge 20mm, den ich im Vasenmodus drucke. Da versuch ich dann immer die Layer auseinanderzuziehen.

Was ich gefunden habe, ist je höher die Temperatur, desto besser die Layerhaftung. Nur wirst du trotzdem irgendwann auf Blasenbildung treffen, egal wie gut du vorher das Filament getrocknet hast. Deswegen habe ich mir deshalb irgendwann einen Vakuumofen gekauft, der nochmal mehr Feuchtigkeit aus dem Filament ziehen kann, als im Ofen bei Umgebungsdruck.

Ich bleibe dann meist beim Drucken immer 3-5°C unterhalb der Temperatur, bei der es die Blasenbildung anfängt.

Die Tanks werden dann immer Glasperlen gestrahlt und mit Epoxidharz imprägniert. In Zukunft werde ich wohl auf Polypropylen oder sogar PPSU umschwenken, da diese doch noch etwas Chemikalienresistenter sind, aber auch schwerer zu drucken. Deswegen baue ich unter anderem auch gerade meinen Drucker

Wenn ich dir abschließend noch ein Paar tipps geben darf, deine Limitation in der Geschwindigkeit wird auf keinen Fall beim Drucker liegen, sondern in der Prozesssicherheit. Du musst idealerweise den Druck auf nahe unterhalb des Tg (Glasübergangstemperatur) halten, um warpen zu verhindern und die Schichtadhäsion zu erhöhen. Du musst dem Material die Temperatur und die Zeit geben, sich beim Extrudieren in die Länge zu ziehen, und sich damit ohne Spannung auf das darunter liegende Material abzulegen. Das ist aufgrund der Langkettigen (Moleküle müssen aneinander vorbeigleiten) und hochviskosen Natur des Nylons nicht einfach. (Gibt aber dem Nylon andererseits auch seine überragenden Eigenschaften)

Grüße

Max

2-mal bearbeitet. Zuletzt am 26.12.18 11:07.

Ich hab damit auch schon Erfahrungen gesammelt, ich drucke für meine Motoren Benzintanks aus Taulman 645 und 618.

Gedruckt werden die auf einem leicht modifiziertem CTC dual makerbot clone. Ich hab überall die rundstäbe fest eingebaut, um ein wackeln zu verhindern, den zweiten extruder ausgebaut und ich habe noch eine 70 Watt Halogenbirne eingebaut.

Die seiten habe ich mit Pappe zu und den Deckel möglichst niedrig gehalten (3cm über dem dach) um den beheizten Raum möglichst klein zu halten. Sonst war es das.

Nach ein wenig rumexperimentieren habe ich das perfekt zum drucken bekommen, auf einer geschliffenen FR4 platte, mit, ich glaube dem Bett auf 80°. Kammer kam mit der Birne auf knapp 60 °.

Ich habe früher mit einem Haarfön experimentiert, der direkt 80° Luft auf den Druck geblasen hat, der hat die Drucke aber leider etwas verzerrt, da links und rechts unterschiedliche Temperaturen herrschten, und ich denke die Flussgeschwindigkeit der Luft war zu hoch. Man konnte dort jedoch schneller drucken. Ich denke immernoch, dass das wahrscheinlich die bessere Varianten ist, wenn man rechts auch noch einen Fön haben könnte, was aber bei mir aufgrund des Standortes des Druckers nicht ging.

Die Temperatur vom Extruder wird dir nicht viel bringen, aber ich habe für Nylon 645 einen sweet Spot bei 263 grad gefunden. Gedruckt wird bei meist 25-35 mm/s. Je höher die Umgebungstemperatur ist, desto schneller kann man das Nylon drucken. Das Problem bei Nylon ist die hohe Viskosität, die verhindert, bei höheren Temperaturen gescheit aus der Nozzle auf die Vorherigen Layer gedrückt zu werden, und dann die Layerhaftung reduziert. Je höher die Temperatur, desto geringer die Viskosität und je höher die "Klebrigkeit" der Layer darunter.

Die perfekten Einstellungen finde ich immer mit einem Tower mit Kantenlänge 20mm, den ich im Vasenmodus drucke. Da versuch ich dann immer die Layer auseinanderzuziehen.

Was ich gefunden habe, ist je höher die Temperatur, desto besser die Layerhaftung. Nur wirst du trotzdem irgendwann auf Blasenbildung treffen, egal wie gut du vorher das Filament getrocknet hast. Deswegen habe ich mir deshalb irgendwann einen Vakuumofen gekauft, der nochmal mehr Feuchtigkeit aus dem Filament ziehen kann, als im Ofen bei Umgebungsdruck.

Ich bleibe dann meist beim Drucken immer 3-5°C unterhalb der Temperatur, bei der es die Blasenbildung anfängt.

Die Tanks werden dann immer Glasperlen gestrahlt und mit Epoxidharz imprägniert. In Zukunft werde ich wohl auf Polypropylen oder sogar PPSU umschwenken, da diese doch noch etwas Chemikalienresistenter sind, aber auch schwerer zu drucken. Deswegen baue ich unter anderem auch gerade meinen Drucker

Wenn ich dir abschließend noch ein Paar tipps geben darf, deine Limitation in der Geschwindigkeit wird auf keinen Fall beim Drucker liegen, sondern in der Prozesssicherheit. Du musst idealerweise den Druck auf nahe unterhalb des Tg (Glasübergangstemperatur) halten, um warpen zu verhindern und die Schichtadhäsion zu erhöhen. Du musst dem Material die Temperatur und die Zeit geben, sich beim Extrudieren in die Länge zu ziehen, und sich damit ohne Spannung auf das darunter liegende Material abzulegen. Das ist aufgrund der Langkettigen (Moleküle müssen aneinander vorbeigleiten) und hochviskosen Natur des Nylons nicht einfach. (Gibt aber dem Nylon andererseits auch seine überragenden Eigenschaften)

Grüße

Max

2-mal bearbeitet. Zuletzt am 26.12.18 11:07.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 27. December 2018 08:22 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

Das klingt ziemlich gut und die Ergebnisse gefallen mir auch. Wie machst du das mit dem Epoxidharz? Pinselst du das drauf oder tränkst du das?

Die Sache mit dem Fön interessiert mich noch. Mal liest man, bei Nylon sollte sich die Luft nicht bewegen, dann wieder wird mit schwacher Lüftung geschafft und du verwendest einen Fön. Ich bin mir noch nicht sicher, ob ich die Idee dahinter begriffen habe. Geht es darum die Temperatur möglichst schnell knapp unter die TG zu bekommen aber dann dort zu halten. Sprich, wenn ich einen Luftstrom in dem Temperaturbereich habe, ist er hilfreich, wenn er kälter ist, greifen die Mechanismen, die du beschrieben hast und er ist damit schädlich? Also wenn ich nicht mit knapp TG "kühlen" kann, dann lieber gar nicht?

Die Sache mit dem Fön interessiert mich noch. Mal liest man, bei Nylon sollte sich die Luft nicht bewegen, dann wieder wird mit schwacher Lüftung geschafft und du verwendest einen Fön. Ich bin mir noch nicht sicher, ob ich die Idee dahinter begriffen habe. Geht es darum die Temperatur möglichst schnell knapp unter die TG zu bekommen aber dann dort zu halten. Sprich, wenn ich einen Luftstrom in dem Temperaturbereich habe, ist er hilfreich, wenn er kälter ist, greifen die Mechanismen, die du beschrieben hast und er ist damit schädlich? Also wenn ich nicht mit knapp TG "kühlen" kann, dann lieber gar nicht?

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 27. December 2018 12:10 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Danke, freut mich dass sie dir gefallen!Quote

TTT

Das klingt ziemlich gut und die Ergebnisse gefallen mir auch. Wie machst du das mit dem Epoxidharz? Pinselst du das drauf oder tränkst du das?

Die Sache mit dem Fön interessiert mich noch. Mal liest man, bei Nylon sollte sich die Luft nicht bewegen, dann wieder wird mit schwacher Lüftung geschafft und du verwendest einen Fön. Ich bin mir noch nicht sicher, ob ich die Idee dahinter begriffen habe. Geht es darum die Temperatur möglichst schnell knapp unter die TG zu bekommen aber dann dort zu halten. Sprich, wenn ich einen Luftstrom in dem Temperaturbereich habe, ist er hilfreich, wenn er kälter ist, greifen die Mechanismen, die du beschrieben hast und er ist damit schädlich? Also wenn ich nicht mit knapp TG "kühlen" kann, dann lieber gar nicht?

Die drucke werden in dem Harz getränkt, zumindest die Innenseite. Da füll ich quasi die Harzmischung ein, und wenn ich drinnen alles herumgeschwenkt habe, pinsel ich mit dem Rest die Außenseite ein.

Wichtig ist das vorherige Glasperlenstrahlen oder Sandstrahlen, da das die Oberfläche aufrauht, damit das Harz greifen kann.

Ja das mit dem Tg hast du richtig, es ist wichtig, dass der Luftstrom knapp unter der Tg ist damit er den Druck schnell auf diese Temperatur abkühlt. (Selbes prinzip wie bei PLA aber bei einer höheren Temperatur)

Sonst hast du eventuell das Problem ähnlich wie PLA, dass du undefinierte kanten hast, besonders wenn du in einem kleinen bereich druckst, wo der Delta T von Drucktemperatur zu Tg nicht entweichen kann und deine Details verwischt.

Tiefer als knapp unter Tg sollte die Temperatur des Luftstroms aber nicht gehen, da sonst die Frisch gelegte linie sofort erstarrt, sich zusammenzieht und keine Zeit hat sich langsam zu entspannen und aneinander vorbei zu gleiten, perfektes Rezept für Warping.

Du solltest versuchen, von links und rechts einen zirkulierten beheizten Luftstrom hinzubekommen, der direkt auf die frischen Layer zeigt. Das ist bei einem kleineren Bauraum etwas einfacher zum glück. Das kannst du machen mit zwei föns und schlitzen in der Wand mit der Breite der druckfläche. diesen Übergang zum Fön kannst du zb in ABS drucken. Ideal wäre natürlich noch eine Zirkulierung, die den Fön mit bereits erhitzter Luft aus dem Bauraum füttert, sonst hast du eine richtig fette Stromrechnung, wenn du 2x2000w föns laufen lässt.

Wichtig ist auch, dass du den gesamten Drucker dann von Innen oder Außen isolierst, besser Innen, zb mit solchen Matten.

[www.ebay.de]

Die sind zb. auch in meinem Stratasys verbaut. Ausgelegt bis 85°.

Höher als 70° wirst du aber ohne eine entsprechende Abschottung der Bewegungskomponenten (Linearachsen, Riemen, Trapezspindel und auch Cold end) von der Hitze eh nicht gehen können, sonst wirst du eine drastisch reduzierte lebensdauer der Komponenten haben.

Als ich mit dem Fön und rund 80° experimentiert habe, waren die ersten Probleme das skippen von Steps des Extrudermotors wegen der extremen hitze, sowie als auch starkes grinding des Filaments da dieses ebenfalls weich wird und von dem Extruder nichtmehr gut gegriffen werden kann. Das hat wiederum zur folge, dass man langsamer drucken muss, was ja das entgegengesetzte ist von dem, was man durch die Erhöhung der Temperatur in der Kammer erreichen möchte.

Das reine Cold end hat bei den hohen Temperaturen überraschenderweise keine Probleme gemacht. Die "Goldene Mitte" als Kompromiss habe ich dann bei 60° gefunden zwischen Problemfreien Extrudern und Druckgeschwindigekeit.

Zudem könntest du (um eine Kammer über 70°C zu bekommen) versuchen, die Gantry oben, ähnlich wie bei dem Drucker den ich zurzeit baue, mit einem Ziehharmonika-Style Thermoisolator abzuschotten, um das frische filament und den Extruder(motor) vor der Hitze zu schützen.

Und man kann das auch nicht umgehen indem man ein Bowden nimmt, weil bei höheren Temperaturen das Filament immer mehr wie ein TPU wird, und es ist sehr schwer TPU durch einen Bowden extrudiert zu bekommen.

Du musst dabei auch nicht die ganzen Guides wie ich aus Edelstahl machen, es würden bei 80° Aluwinkelprofile und verbinder aus ABS reichen. wenn du nicht vorhast die kammer dann über 80-90 grad zu betreiben.

Das hab ich bei dem CTC auch schonmal angefangen, aber bin nur bis zur X achse gekommen, weil dann bei der Y achse die Z achse in die Quere gekommen ist, die eine sinnvolle Abschottung verhindert hat.

Das sollte bei deinem Monoprice eigentlich viel besser gehen. Ich denke dass dieser schon eine ganz gute Basis darstellt, um Nylon (überhaupt) zu drucken, von hohen geschwindigkeiten mal abgesehen.

Grüße

Max

1-mal bearbeitet. Zuletzt am 27.12.18 12:10.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 27. December 2018 17:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

ich heiße Mathias.

Ich habe schlechte Erfahrungen mit Verklebungen mit Epoxi gemacht, es haftet sehr schlecht auf PA6 und PA66. Großflächig oder als Beschichtung kann es durch aufrauen sicherlich funktionieren. Bei kleineren Kanten am besten Sekundenkleber auf Cyanacrylat-Basis verwenden.

Wenn ihr euch die Schmelztemperaturen und die Verarbeitungstemperaturen von 260-280°C für PA6 und PA66 bei einem Schmelzpunkt von 220°C bei PA6 und 260°C bei PA66 dann kann man sehen, dass bei PA6 eine gewisse Zeit benötigt wird um von der Verarbeitungstemperatur auf Schmelztemperatur zu gehen was bei kleinen Bauteilen zu Problemen führen kann. Bei PA66 ist dafür die Differenz von Schmelzpunkt zu Raumtemperatur größer und damit eher Probleme mit dem Warping. Bei PA12 ist es einfacher auf Grund der niedrigen Schmelztemperatur von unter 200°C und beim niedrigen E-Modul sind die Spannungen auch kleiner. Abhängig ist das ganze zusätzlich noch vom Kristallisationsgrad, da dieser bestimmt wie groß die Gesamtschrumpfung ist. Mit dem halten bei Tg kann man einen Teil der Spannungen verhindern und ein langsames Abkühlen nach dem Druck kann weitere Spannungen abbauen. Um Komplett spannungsfrei zu sein, müsste man bei der Kristallisationstemperatur tempern, dann würde sich aber auch das Bauteil verbiegen, da diese zwischen Schmelztemperatur und Glasübergangstemperatur ist.

Viele Grüße

ich heiße Mathias.

Ich habe schlechte Erfahrungen mit Verklebungen mit Epoxi gemacht, es haftet sehr schlecht auf PA6 und PA66. Großflächig oder als Beschichtung kann es durch aufrauen sicherlich funktionieren. Bei kleineren Kanten am besten Sekundenkleber auf Cyanacrylat-Basis verwenden.

Wenn ihr euch die Schmelztemperaturen und die Verarbeitungstemperaturen von 260-280°C für PA6 und PA66 bei einem Schmelzpunkt von 220°C bei PA6 und 260°C bei PA66 dann kann man sehen, dass bei PA6 eine gewisse Zeit benötigt wird um von der Verarbeitungstemperatur auf Schmelztemperatur zu gehen was bei kleinen Bauteilen zu Problemen führen kann. Bei PA66 ist dafür die Differenz von Schmelzpunkt zu Raumtemperatur größer und damit eher Probleme mit dem Warping. Bei PA12 ist es einfacher auf Grund der niedrigen Schmelztemperatur von unter 200°C und beim niedrigen E-Modul sind die Spannungen auch kleiner. Abhängig ist das ganze zusätzlich noch vom Kristallisationsgrad, da dieser bestimmt wie groß die Gesamtschrumpfung ist. Mit dem halten bei Tg kann man einen Teil der Spannungen verhindern und ein langsames Abkühlen nach dem Druck kann weitere Spannungen abbauen. Um Komplett spannungsfrei zu sein, müsste man bei der Kristallisationstemperatur tempern, dann würde sich aber auch das Bauteil verbiegen, da diese zwischen Schmelztemperatur und Glasübergangstemperatur ist.

Viele Grüße

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 27. December 2018 17:56 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 27. December 2018 19:04 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

Max, deine Versuche mit dem Fön finde ich echt interessant. Ich stelle mir das gar nicht so schwer vor, da etwas selber zu basteln aus Heizdrähten und einem Querstromlüfter. Auf der Formnext habe ich Drucker von German RepRap gesehen, die vermutlich mit so etwas gearbeitet haben. Die Technik konnte man nicht sehen aber die Luftauslässe habe das nahe gelegt. Das Problem ist, wie du sagst, die Temperaturverträglichkeit der anderen Teile. Als Isolierung für mein Heizbett habe ich z.B. Kautschukplatten genommen, die extrem gut isolieren und in der Hochtemperaturausführung (z.B. Armaflex HT) langfristig 120° abkönnen. Die gibt es in vielen Stärken und auch einseitig selbstklebend.

Motoren, Zahnriemen gibt es meist in einer 80° Ausführung (müssen nur etwas größer dimensioniert werden), Kugellager ohne Abdichtung sind auch kein Problem aber da bietet sich dann eine Sinterbuchse eher an. Silikonkabel gehen weit über 100°. Trotzdem würde ich versuchen, möglichst viele der Komponenten nach außen zu verlagern. Aber ich denke den Bauraum 80°-verträglich zu gestalten müßte einigermaßen einfach zu machen sein.

Auf jeden Fall gut zu hören, dass das Coldend keine Probleme bereitet hat.

Motoren, Zahnriemen gibt es meist in einer 80° Ausführung (müssen nur etwas größer dimensioniert werden), Kugellager ohne Abdichtung sind auch kein Problem aber da bietet sich dann eine Sinterbuchse eher an. Silikonkabel gehen weit über 100°. Trotzdem würde ich versuchen, möglichst viele der Komponenten nach außen zu verlagern. Aber ich denke den Bauraum 80°-verträglich zu gestalten müßte einigermaßen einfach zu machen sein.

Auf jeden Fall gut zu hören, dass das Coldend keine Probleme bereitet hat.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 07:50 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

Während die neuen h6-Wellen noch auf sich warten lassen, komme ich wenigstens meinem ursprünglichen Ziel näher:

- Micro-Swiss All-Metall-Hotend ist da.

- Firmware geflashed, so dass nun 320° am Hotend möglich sind. Das sollte für alles, was mit Polyamid zu tun hat, ausreichen.

Eine kleine Unsicherheit bleibt, ob der PT-100 Temperatursensor das aushält. Ein Datenblatt vom verbauten Sensor habe ich leider nicht gefunden. Allerdings spricht vieles dafür.

- Micro-Swiss All-Metall-Hotend ist da.

- Firmware geflashed, so dass nun 320° am Hotend möglich sind. Das sollte für alles, was mit Polyamid zu tun hat, ausreichen.

Eine kleine Unsicherheit bleibt, ob der PT-100 Temperatursensor das aushält. Ein Datenblatt vom verbauten Sensor habe ich leider nicht gefunden. Allerdings spricht vieles dafür.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 09:29 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.884 |

... mit PT100 Sensoren habe ich schon bis 800°C geregelt - die paar Hundert Grad machen denen nichts aus

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 15:05 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

VDX

... mit PT100 Sensoren habe ich schon bis 800°C geregelt - die paar Hundert Grad machen denen nichts aus

Gibts da eigentlich verschiedene PT100 oder unterscheiden sich die zugelassenen Temperaturbereiche nur aufgrund der Qualität der sensoren?

Offtopic: Bist du eigentlich der selbe VDX wie im Laserfreak forum?

@Tim,

Den GermanRR drucker auf der Formnext den du meinst, habe ich auch gesehen.

Ich denke die haben das auch so gemacht.

Das sollte nicht so schwierig umzusetzen zu sein.

Für kleine teile sollte auch nur ein Luftstrom von links oder rechts reichen, aber da meine Benzintanks relativ groß sind, hat das nicht so gut funktioniert.

Der einzige Nachteil den ich sehe, ist dass so Nichrome spulen wie sie im Fön benutzt werden, wahrscheinlich nicht dauerbetriebsbeständig sind. Sollte aber für einen ersten versuch langen, 10h halten die bestimmt, und Föns bekommst du ja reihenweise vom Wertstoffhof.

Die meisten Standardzahnriemen halten ja auch 80 grad aus, da solltest du ja eigentlich keine probleme bekommen.

Grüße

Max

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 15:14 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.884 |

... ich kenne vor Allem einmal die mit dem blauen "Glas"-Knubbel über den Kontaktdrähtchen und einmal die weißen zylindrischen komplett in Keramik - mit denen bin ich bis über 900°C gekommen ... die flachen mit den blauen "Knubbeln" hatte ich mal als Paar "Rücken an Rücken" zusammengeklemmt und einen als "Heizer", den anderen als Sensor verwendet ... das waren dann die "bis 800°C"

Was die aushalten, hängt vermutlich von der Kontaktierung und dem Draht ab - wenn's zu billig hergestellt ist, könnte das wegen thermischer Spannungen an der Kontaktstelle reißen ...

Zum "VDX" - ja, der bin ich auch.

Ich verwende den Nick "VDX" in allen Foren (nur im c't-bot-Forum bin ich der "V2") und davor (ab etwa 1978) in den Highscore-Listen der Arcade-Spielautomaten ... die konnten damals alle nur 3 Zeichen

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Was die aushalten, hängt vermutlich von der Kontaktierung und dem Draht ab - wenn's zu billig hergestellt ist, könnte das wegen thermischer Spannungen an der Kontaktstelle reißen ...

Zum "VDX" - ja, der bin ich auch.

Ich verwende den Nick "VDX" in allen Foren (nur im c't-bot-Forum bin ich der "V2") und davor (ab etwa 1978) in den Highscore-Listen der Arcade-Spielautomaten ... die konnten damals alle nur 3 Zeichen

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 16:02 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

Zu den PT100 zitiere ich mal Wikipedia:

Bei meiner Suche bin ich auf einen gestoßen, der ging nur bis 150°. Als Begründung wurde gleich mitgeliefert, dass er so günstiger herzustellen sei. Keine Ahnung, was die Chinesen da im Wanhao verbaut haben. Aber die Firmware, die auf 320° aufgemacht wurde ist wohl nicht so unbekannt und von Hinweisen oder gar Problemen habe ich nichts gelesen. Aber von einer klapprigen Mechanik beim Wanhao hatte ich ja auch nichts gelesen...Quote

Wikipedia

Die Normung umfasst den Bereich −200 °C bis 850 °C, der tatsächliche Einsatzbereich eines Platin-Messwiderstands ist meistens enger begrenzt und im Datenblatt spezifiziert.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 17:06 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.884 |

... bei "billiger hergestellt" werden die Anschlußdrähte meist nur mit Lotpaste "draufgeklebt" - da halt das nur solange die Lotpaste nicht weich wird

"Hartlot" kann bis weit über 1000°C gehen (Platin-Paste) ... üblich sind andere Legierungen mit etwa 700°C bis 900°C ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

"Hartlot" kann bis weit über 1000°C gehen (Platin-Paste) ... üblich sind andere Legierungen mit etwa 700°C bis 900°C ...

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 18:30 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

@Max

Schaltschrankheizungen sollten eine gute Möglichkeit darstellen. Die ist wahrscheinlich schon deutlich zu stark aber es gibt die den unterschiedlichsten Leistungsklassen:

[www.buerklin.com]

Schaltschrankheizungen sollten eine gute Möglichkeit darstellen. Die ist wahrscheinlich schon deutlich zu stark aber es gibt die den unterschiedlichsten Leistungsklassen:

[www.buerklin.com]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 19:03 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

sechsteelement

Hallo,

ich heiße Mathias.

Ich habe schlechte Erfahrungen mit Verklebungen mit Epoxi gemacht, es haftet sehr schlecht auf PA6 und PA66. Großflächig oder als Beschichtung kann es durch aufrauen sicherlich funktionieren. Bei kleineren Kanten am besten Sekundenkleber auf Cyanacrylat-Basis verwenden.

Wenn ihr euch die Schmelztemperaturen und die Verarbeitungstemperaturen von 260-280°C für PA6 und PA66 bei einem Schmelzpunkt von 220°C bei PA6 und 260°C bei PA66 dann kann man sehen, dass bei PA6 eine gewisse Zeit benötigt wird um von der Verarbeitungstemperatur auf Schmelztemperatur zu gehen was bei kleinen Bauteilen zu Problemen führen kann. Bei PA66 ist dafür die Differenz von Schmelzpunkt zu Raumtemperatur größer und damit eher Probleme mit dem Warping. Bei PA12 ist es einfacher auf Grund der niedrigen Schmelztemperatur von unter 200°C und beim niedrigen E-Modul sind die Spannungen auch kleiner. Abhängig ist das ganze zusätzlich noch vom Kristallisationsgrad, da dieser bestimmt wie groß die Gesamtschrumpfung ist. Mit dem halten bei Tg kann man einen Teil der Spannungen verhindern und ein langsames Abkühlen nach dem Druck kann weitere Spannungen abbauen. Um Komplett spannungsfrei zu sein, müsste man bei der Kristallisationstemperatur tempern, dann würde sich aber auch das Bauteil verbiegen, da diese zwischen Schmelztemperatur und Glasübergangstemperatur ist.

Viele Grüße

Hi Matthias,

Ja du hast recht, wenn man die nicht Media strahlt, hält das Epoxidharz da nicht drauf.

Was welche Polyamide genau bei welcher Temperatur sich wie verhalten habe ich mich noch nicht mit befasst, da das meist Spritzgusssorten sind, die nicht so gut für den 3D druck geeignet sind.

Taulman ist der mir bis jetzt einzig bekannte Hersteller, der Nylons speziell für den 3D druck entwickelt und vertreibt (Außer Stratasys). Mit den Sorten 618 und 645 habe ich bis jetzt gute Erfahrungen sammeln können, wobei mir 645 als leichter zu drucken vorkam.

In zukunft würde ich gerne noch das neue DOW Evolv3d stützmaterial und deren neues 910 Material probieren.

Ich habe auch ab und zu Benzintanks auf unserer EOS Formiga P110 gemacht, die benutzt PA2200. Die liefert natürlich top ergebnisse, die man aufgrund der Natur von SLS super mit epoxidharz infiltrieren kann.

Der Nachteil ist der Preis- für die Kosten von jedem von diesen Tanks kann ich 3 Rollen Taulman filament kaufen, und damit insgesamt 6 tanks auf einem FDM drucker drucken.

@VDX- Ich habe jetzt die PT100 von e3d gekauft, die listen die für bis 400 grad, ich denke mal bis 420 sollte auch gehen?

Hast du schon Erfahrungen sammeln können mit der hohen Latenzzeit, mit der PT100 reagieren sollen im Vergleich zu Thermocouples? Die soll ja bei ca. 10s liegen im Vergleich zu Thermocouples mit ca 1s.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 29. December 2018 19:48 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.884 |

... wenn ich die PT100 über eine Meßbrücke anschließe, habe ich eigentlich keine zeitlichen Probleme gesehen - bei einer sehr speziellen Applikation bei einem meiner früheren Jobs haben wir über PT100 und NI200 Sensoren in einem auf 60°C eingeregelten Gehäuse eine Membran bei 120°C "temperaturkonstant" mit 200 Hz und etwa 0.05°C Auflösung messen und regeln können!

Damit werden in der chemischen Industrie und einigen anderen Gebieten (z.B. Anästhesie/Narkosegasmischung, Gewächhäuser/"Reifegas", Fenster-Befüllung mit Xenon, ...) über die Wärmeleitfähigkeit von Gasgemischen die Mischungen bestimmt - bei z.B. H2 in N2 (größter "Hub") haben wir damit "in Echtzeit" eine reproduzierbare Mischungs-Auflösungsgenauigkeit von 30ppm garantiert

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Damit werden in der chemischen Industrie und einigen anderen Gebieten (z.B. Anästhesie/Narkosegasmischung, Gewächhäuser/"Reifegas", Fenster-Befüllung mit Xenon, ...) über die Wärmeleitfähigkeit von Gasgemischen die Mischungen bestimmt - bei z.B. H2 in N2 (größter "Hub") haben wir damit "in Echtzeit" eine reproduzierbare Mischungs-Auflösungsgenauigkeit von 30ppm garantiert

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 30. December 2018 06:34 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 349 |

Das Verkleben von PA6 mit Epoxy kann ich bestätigen. Ist wirklich mies und hält nicht, da ist Seku deutlich im Vorteil.

Angeraut bringt auch nicht viel mehr bei Epoxy. Was da für mich gut funktioniert ist PU-Leim.

Bei den gefüllten Nylonsorten, dich ich durch habe, geht Epoxy schon besser, da die Oberfläche sehr rau ist. Trotzdem noch nicht sicher genug für mich.

Polyesterharz aus dem Baumarkt funktioniert für diese Filamente richtig gut. Stinkt..sieht nicht besonders aus, aber hält.

MfG

Torti

______________________________________________________________________________________________________________________________

Hexa V2 mit Merlin-Hotend ; Spindeldelta mit Duet Wifi, V6, 650x300 ; Core 300x300x350 mit Zahnriemen-Z

Angeraut bringt auch nicht viel mehr bei Epoxy. Was da für mich gut funktioniert ist PU-Leim.

Bei den gefüllten Nylonsorten, dich ich durch habe, geht Epoxy schon besser, da die Oberfläche sehr rau ist. Trotzdem noch nicht sicher genug für mich.

Polyesterharz aus dem Baumarkt funktioniert für diese Filamente richtig gut. Stinkt..sieht nicht besonders aus, aber hält.

MfG

Torti

______________________________________________________________________________________________________________________________

Hexa V2 mit Merlin-Hotend ; Spindeldelta mit Duet Wifi, V6, 650x300 ; Core 300x300x350 mit Zahnriemen-Z

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 30. December 2018 14:23 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

VDX

... wenn ich die PT100 über eine Meßbrücke anschließe, habe ich eigentlich keine zeitlichen Probleme gesehen - bei einer sehr speziellen Applikation bei einem meiner früheren Jobs haben wir über PT100 und NI200 Sensoren in einem auf 60°C eingeregelten Gehäuse eine Membran bei 120°C "temperaturkonstant" mit 200 Hz und etwa 0.05°C Auflösung messen und regeln können!

Damit werden in der chemischen Industrie und einigen anderen Gebieten (z.B. Anästhesie/Narkosegasmischung, Gewächhäuser/"Reifegas", Fenster-Befüllung mit Xenon, ...) über die Wärmeleitfähigkeit von Gasgemischen die Mischungen bestimmt - bei z.B. H2 in N2 (größter "Hub") haben wir damit "in Echtzeit" eine reproduzierbare Mischungs-Auflösungsgenauigkeit von 30ppm garantiert

Ja das meine ich aber nicht Ich weiß dass die PT100 sehr genau sind, aber ich muss dir sicher nicht erklären, dass Auflösung und Genauigkeit zwei unterschiedliche paar schuhe sind.

Und die 200 Hz sind ja die Frequenz, mit der du die Informationen vom Sensor ausliest - vom Mikrocontroller diktiert.

Was ich meine ist eher die Zeit, die der Sensor braucht, um auf eine Temperaturänderung zu reagieren. Die soll ja im Bereich von 10 sekunden liegen, die Thermocouples brauchen ja nur 1 sekunde.

Das mit den Gasgemischen ist echt interessant, muss das gemisch dafür aber nicht komplett still stehen? Ohne bewegung? Sonst hast du ja eine verfälschung der Messung durch konvektion, für diese art der Messung willst du ja eigentlich nur Konduktion (bzw. Wärmeleitung) oder?

1-mal bearbeitet. Zuletzt am 30.12.18 14:45.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 30. December 2018 14:58 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.884 |

... die vergossenen und eingehäusten PT100 Sensoren brauchen natürlich mehr Zeit - ich habe "nackte" Sensoren über Kopf (mit der Mäander-Fläche) direkt auf die zu messende Fläche aufgepreßt -- da sind das einige 10 Millisekunden Ansprechzeit (normal werden die "in Wasser" mit 0.1 bis 0.3s Ansprechzeit gelistet).

Für die 200Hz-Meßauflösung (ging mit Anpassung bis 500Hz "Echtzeit") bei der Gas-Wärmeleitung haben wir die Sensoren speziell herstellen lassen - das waren dann Nickel- und Platin-Mäander und -Spiralen zusammen mit den Heizern auf einer Silizium-Membran - das Gas stömt daran vorbei und ich messe+regele dann die Heizleistung der Heizer direkt zwischen den Sensoren, um eine konstante Temperatur der Membran bei 120°C zu halten - wenn das Gasgemisch mehr oder weniger Wärme abführt, muß ich dann entsprechend mehr oder weniger Heizleistung einspeisen, was ich dann gemessen und berechnet habe.

Als Controller war da ein AduC847 mit 24Bit-ADC drin, wovon etwa 22Bit noch als "Meß-Auflösung" brauchbar rüberkommen - nur so geht das überhaupt bis auf 0.01°C genau zu messen

Siemens hat das später mit eigenentwickelten Sensoren mit Sigma-Delta-Bitbus nachbauen wollen (bzw. haben's nach 5 Jahren glaube ich auch geschafft) - besser bzw. schneller/genauer sind deren Module aber auch nicht geworden - sie kaufen wohl immer noch für die "genaueren" Anwendungen die Meßmodule bei der Firma zu

Ich habe noch zwei von den Modulen aus der Entwicklungszeit irgendwo liegen - hab' dann dafür die Gehäuse-Ausfräsungen fürs Grafik-Display und Tasten designt und für die Vorserie und die ersten Chargen auf meiner Isel-Fräse Daheim gefräst ... und auch die Firmware mit Meßwert-Unrechnung für 15 "fixe" Meßbereiche und einen "Kunden-Meßbereich" programmiert, wofür ich dann aus Hunderten Meßreihen Kalibrierkurven mit bis zu 6-gradigen Polynomen erstellt und in die Firmware verwurstelt habe

1-mal bearbeitet. Zuletzt am 30.12.18 15:10.

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Für die 200Hz-Meßauflösung (ging mit Anpassung bis 500Hz "Echtzeit") bei der Gas-Wärmeleitung haben wir die Sensoren speziell herstellen lassen - das waren dann Nickel- und Platin-Mäander und -Spiralen zusammen mit den Heizern auf einer Silizium-Membran - das Gas stömt daran vorbei und ich messe+regele dann die Heizleistung der Heizer direkt zwischen den Sensoren, um eine konstante Temperatur der Membran bei 120°C zu halten - wenn das Gasgemisch mehr oder weniger Wärme abführt, muß ich dann entsprechend mehr oder weniger Heizleistung einspeisen, was ich dann gemessen und berechnet habe.

Als Controller war da ein AduC847 mit 24Bit-ADC drin, wovon etwa 22Bit noch als "Meß-Auflösung" brauchbar rüberkommen - nur so geht das überhaupt bis auf 0.01°C genau zu messen

Siemens hat das später mit eigenentwickelten Sensoren mit Sigma-Delta-Bitbus nachbauen wollen (bzw. haben's nach 5 Jahren glaube ich auch geschafft) - besser bzw. schneller/genauer sind deren Module aber auch nicht geworden - sie kaufen wohl immer noch für die "genaueren" Anwendungen die Meßmodule bei der Firma zu

Ich habe noch zwei von den Modulen aus der Entwicklungszeit irgendwo liegen - hab' dann dafür die Gehäuse-Ausfräsungen fürs Grafik-Display und Tasten designt und für die Vorserie und die ersten Chargen auf meiner Isel-Fräse Daheim gefräst ... und auch die Firmware mit Meßwert-Unrechnung für 15 "fixe" Meßbereiche und einen "Kunden-Meßbereich" programmiert, wofür ich dann aus Hunderten Meßreihen Kalibrierkurven mit bis zu 6-gradigen Polynomen erstellt und in die Firmware verwurstelt habe

1-mal bearbeitet. Zuletzt am 30.12.18 15:10.

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 30. December 2018 15:02 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.884 |

... hab' mal nachgeschaut - den Nachfolger von dem WLD-Modul gibt es immer noch praktisch baugleich (ich habe damals den FTC200 designt+aufgebaut):

[messkonzept.de]

Wegen der damit möglichen Meßbereiche (15 "fixe" im MultGasMode wählbar, mehrere andere optional oder einer als "Kundenspezifisch" zum selber linearisieren) kannst du hier mal reinschauen:

[messkonzept.de]

1-mal bearbeitet. Zuletzt am 30.12.18 15:16.

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

[messkonzept.de]

Wegen der damit möglichen Meßbereiche (15 "fixe" im MultGasMode wählbar, mehrere andere optional oder einer als "Kundenspezifisch" zum selber linearisieren) kannst du hier mal reinschauen:

[messkonzept.de]

1-mal bearbeitet. Zuletzt am 30.12.18 15:16.

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 03. January 2019 17:37 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 56 |

Immer noch keine Wellen da...

... Zeit zum recherchieren. Die Heizung würde wohl auf so eine Kombi rauslaufen:

Was braucht man für eine entsprechende Regelung von Luftstrom und Temperatur für z.B. 250W Heizelement und 20W Lüfter? Einen Temperatursensor am Heizelement als Überhitzschutz, einen im Bauraum. Ist es ohne größere Elektronik- und Programmierkenntnisse möglich, für den Aufheizvorgang nur den Überhitzschutz aktiv zu haben und erst ab einer bestimmten Bauraumtemperatur auf eine Regelung derselben umzuschalten?

... Zeit zum recherchieren. Die Heizung würde wohl auf so eine Kombi rauslaufen:

- Querstromlüfter aus einem Backofen

- Silikonheizelement

- darauf ein Standardstrangkühlkörper

- Das ganze unten im Drucker integriert und über große (querschnittvariable) Lüftungsschlitze geleitet

Was braucht man für eine entsprechende Regelung von Luftstrom und Temperatur für z.B. 250W Heizelement und 20W Lüfter? Einen Temperatursensor am Heizelement als Überhitzschutz, einen im Bauraum. Ist es ohne größere Elektronik- und Programmierkenntnisse möglich, für den Aufheizvorgang nur den Überhitzschutz aktiv zu haben und erst ab einer bestimmten Bauraumtemperatur auf eine Regelung derselben umzuschalten?

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 03. January 2019 19:48 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Tim,Quote

TTT

Immer noch keine Wellen da...

... Zeit zum recherchieren. Die Heizung würde wohl auf so eine Kombi rauslaufen:

Als elektronischer DAU die Frage:

- Querstromlüfter aus einem Backofen

- Silikonheizelement

- darauf ein Standardstrangkühlkörper

- Das ganze unten im Drucker integriert und über große (querschnittvariable) Lüftungsschlitze geleitet

Was braucht man für eine entsprechende Regelung von Luftstrom und Temperatur für z.B. 250W Heizelement und 20W Lüfter? Einen Temperatursensor am Heizelement als Überhitzschutz, einen im Bauraum. Ist es ohne größere Elektronik- und Programmierkenntnisse möglich, für den Aufheizvorgang nur den Überhitzschutz aktiv zu haben und erst ab einer bestimmten Bauraumtemperatur auf eine Regelung derselben umzuschalten?

Also ich finde die Schaltschrankheizung die du verlinkt hast eine wirklich gute Option. Querstromlüfter habe ich auch schon lange beäugt. Mir war nur nie bewusst dass es sowas wie Schaltschrankheizungen gibt, ich dachte bisher dass die eher gekühlt werden müssen

Wenn du eine etwas kleinere mit einer 1kw heizungstatt der 2kw findest, wäre diese Ideal denke ich. Auf die 1kw wirst du außer in der Aufheizphase eh nie kommen, das wird ja sonst mithilfe des ssr einfach nur auf temperatur gehalten.

Von den Maßen her (200mm länge) passt die eigentlich ziemlich gut. Wenn du keine kleinere findest, kannst du ja auch einfach nur eine von den 2 1kw spulen betreiben.

Zudem sind diese Schaltschrankheizer sogar ziemlich preiswert mit 78€. ein reiner Querstromlüfter auf Ebay wird nicht viel günstiger sein.

Wenn du bereit bist zu einem Duet board zu greifen, diese haben die Funktion eines Bauraumlüfters bereits inbegriffen.

Ansonsten ist es wahrscheinlich nicht so schwer, bei einem "normalen" board den Kanal für das Heizbett umzufunktionieren für den Bauraumheizer.

Zu den Querstromlüftern aus einem backofen, ich kann dir sagen, dass diese meist aus Plastik sind. Macht auch Sinn, da diese nur Luft um den Backofen herumschaufeln, um ihn außen zu kühlen. Ich hab mir ja so einige Backofen am Wertstoffhof angeschaut, bevor ich mir einen für mein Projekt ausgesucht habe.

2-mal bearbeitet. Zuletzt am 03.01.19 20:04.

|

Re: Der Weg zum Polyamid (Nylon)-Drucker 03. January 2019 19:52 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 337 |

Moin,

Als Überhitzschutz würde ich so etwas EBay Link in deiner Wunsch-Temperatur als Öffner nehmen. einfach zwischen die Heizleitung klemmen und an der Heizung befestigen.

Er trennt dann die Verbindung, wenn es zu heiß wird und Öffnet wenn es wieder kälter wird.

Als zusätzlichen Schutz wär eine Termosicherung nötig. Ein Thermoschalter alleine halte ich für zu unsicher. Diese muß aber nach Überschreiten der Temperatur ausgetauscht werden.

Also diese einige Grad höher wählen.

Verstehe gar nicht warum das bei 3D Druckern eigentlich nicht Standard ist, Hätte bestimmt schon den einen oder anderen Brand verhindert.

Die Ansteuerung würde ich über ein SSR Direkt vom Board machen. Den Lüfter würde ich über ein zusätzliches SSR Steuern ebenfalls vom Board machen, Du willst ja bestimmt das der Lüfter weiter läuft wenn die Heizung die Temp. erreicht hat.

Wenn du getrennt vom Board heizen willst kannst auch eine fertige Regelung nehmen wie so etwas hier

Wenn Du Über die die Steuerung und dein Board steuern willst müsstest du die Ausgänge der SSR Parallel schalten. Bin mir aber gerade nicht sicher ob sie das abkönnen und ob es erlaubt ist. sonnst müsste da noch ein Schalter, Relays oder Schütz zwischen, welche zwischen den beiden Heizungssteuerungen hin und her schaltet.

Gruß Micha

***Edit***

Die Links habe ich bei Ebay willkürlich als Beispiele rausgesucht, genauer habe ich sie mir aber noch nicht angeschaut. Also vorher bitte nochmal schauen.

1-mal bearbeitet. Zuletzt am 03.01.19 19:58.

Als Überhitzschutz würde ich so etwas EBay Link in deiner Wunsch-Temperatur als Öffner nehmen. einfach zwischen die Heizleitung klemmen und an der Heizung befestigen.

Er trennt dann die Verbindung, wenn es zu heiß wird und Öffnet wenn es wieder kälter wird.

Als zusätzlichen Schutz wär eine Termosicherung nötig. Ein Thermoschalter alleine halte ich für zu unsicher. Diese muß aber nach Überschreiten der Temperatur ausgetauscht werden.

Also diese einige Grad höher wählen.

Verstehe gar nicht warum das bei 3D Druckern eigentlich nicht Standard ist, Hätte bestimmt schon den einen oder anderen Brand verhindert.

Die Ansteuerung würde ich über ein SSR Direkt vom Board machen. Den Lüfter würde ich über ein zusätzliches SSR Steuern ebenfalls vom Board machen, Du willst ja bestimmt das der Lüfter weiter läuft wenn die Heizung die Temp. erreicht hat.

Wenn du getrennt vom Board heizen willst kannst auch eine fertige Regelung nehmen wie so etwas hier

Wenn Du Über die die Steuerung und dein Board steuern willst müsstest du die Ausgänge der SSR Parallel schalten. Bin mir aber gerade nicht sicher ob sie das abkönnen und ob es erlaubt ist. sonnst müsste da noch ein Schalter, Relays oder Schütz zwischen, welche zwischen den beiden Heizungssteuerungen hin und her schaltet.

Gruß Micha

***Edit***

Die Links habe ich bei Ebay willkürlich als Beispiele rausgesucht, genauer habe ich sie mir aber noch nicht angeschaut. Also vorher bitte nochmal schauen.

1-mal bearbeitet. Zuletzt am 03.01.19 19:58.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.

Danke euch Beiden! Das hilft mir sehr weiter!

Danke euch Beiden! Das hilft mir sehr weiter!