Nitro´s PPSU hochtemp drucker

geschrieben von NitroFreak

|

Anonymous User

Re: Nitro´s PPSU hochtemp drucker 15. January 2019 12:02 |

|

Re: Nitro´s PPSU hochtemp drucker 15. January 2019 12:13 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 448 |

Also ich hab mal für die Fräse einen Faltenbalk aus einer LKW Pläne gemacht, ca 1mm stark. Mit einem Heißluftfön + 2 Stahlleisten + Schraubstock kommt man da ganz gut voran. Nur das Knicken um 90 Grad war etwas sterrig.

P3Steel Toolson MK2 / TMC2209 + TMC2100 / Marlin 1.1.8 / Ramps 1.4 / 24V / S3D

P3Steel Toolson MK2 / TMC2209 + TMC2100 / Marlin 1.1.8 / Ramps 1.4 / 24V / S3D

|

Re: Nitro´s PPSU hochtemp drucker 16. January 2019 12:01 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Leute,

Danke für eure positiven Zureden!

Habe fast schon wieder erwartet, dass geschrieben wird, dass das nicht klappt.

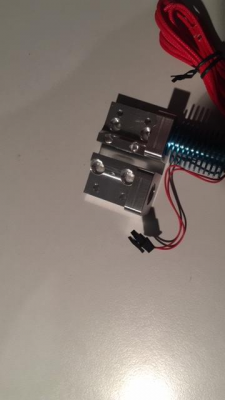

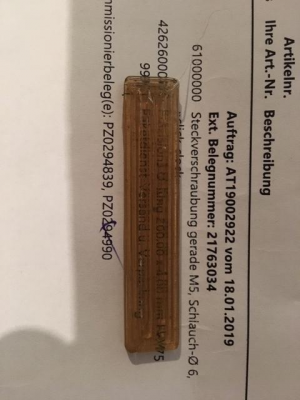

Heute ist das paket von e3d gekommen.

Ganz so happy bin ich nicht mit denen, das fitting das in das heatsink kommt, lässt viel spiel (~0,3mm] im schlauch über. Da sind die china pneumatik fittings einiges besser, die gehen fast gegen 0.

Die silikonsocken werden zwar wahrscheinlich nicht lange leben, aber mal sehen. Zudem passen die nichtmal richtig, die sind zu klein.

Wo ich auch zweifel bekomme, ist in deren packungssystem. Die haben mir 3 heatsinks statt 2 geschickt, 2 motorkabel mit PVC schlauch die ich nichtmal bestellt habe, 4 endstops statt 3 die bestellt waren. und 1 lüfter verlängerungskabel dass ich auch nicht bestellt habe.

Versteht mich nicht falsch, ich bin froh über das extra zeug, aber es hätte auch was fehlen können.

Was mir auch gedanken macht ist das generelle konzept vom e3d hotend. Das ist, jetzt besonders mit dem schweren kupferblock unten (~35 gramm plus nozzle etc) aufgrund des designs, das nur ganz oben gehalten wird (und des dünnen heatbreaks) wahrscheinlich sehr anfällig für ghosting bei hohen beschleunigungen. Jetzt für das PPSU ist das irrelevant da das eh mit 15-30mm/s gedruckt wird (Solvay empfiehlt 18mm/s) aber 1-2g bei 300mm/s kann man sich damit abschminken wenn man dann mal ABS o.ä. drucken möchte.

Was ich auch noch nicht weiß, ob ich beide super whopper auf die X achse packen soll, oder einen super whopper auf die Z und einen auf X plus einen normalen. Da muss ich gucken, ob der normale nema 17 den ich noch habe, die Z achse gut verschieben kann.

Zu dem Isolator, da hab ich auch schonmal ein wenig experimentiert.

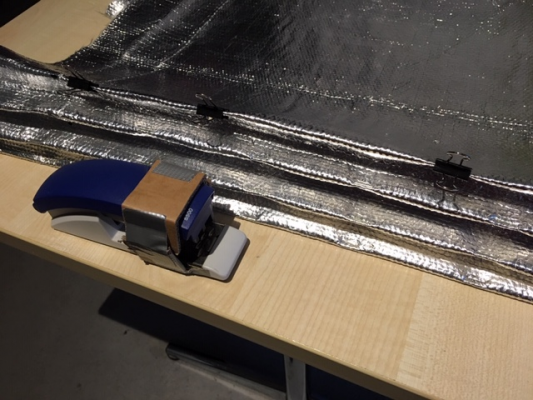

Zuerst habe ich mich doch gegen nähen entschieden, und für tackern. Aus dem einfachen grund, dass ich mir keine gedanken machen muss um die temperaturbeständigkeit des fadens.

Erst wollte ich ihn gegen den schuss biegen, aber das hat sich als zu störrisch rausgestellt.

Dann hab ich es mit (parallel zu) dem schuss gebogen , und das ging einiges besser.

Der Isolator wird mit der Aluseite nach unten eingebaut, dann kann er gut die hitze reflektieren, und es kann weniger glasstaub auf den Druck fallen.

Zu der Bremsleitung, ich hab leider keinen bördler, deswegen geht das nicht. Ich schau mal ob ich einen zöllischen schneider habe.

@anwofis Danke dir für den thread, das Projekt von Sturmghost kenne ich. Leider ist er nichtmehr aktiv.

LKW Plane oder Teichfolie geht leider nicht, die würde die Temperatur nicht aushalten und durchbiegen ( und auch nicht wirklich gut isolieren, außer konvektion)

Grüße

Max

5-mal bearbeitet. Zuletzt am 16.01.19 12:41.

Danke für eure positiven Zureden!

Habe fast schon wieder erwartet, dass geschrieben wird, dass das nicht klappt.

Heute ist das paket von e3d gekommen.

Ganz so happy bin ich nicht mit denen, das fitting das in das heatsink kommt, lässt viel spiel (~0,3mm] im schlauch über. Da sind die china pneumatik fittings einiges besser, die gehen fast gegen 0.

Die silikonsocken werden zwar wahrscheinlich nicht lange leben, aber mal sehen. Zudem passen die nichtmal richtig, die sind zu klein.

Wo ich auch zweifel bekomme, ist in deren packungssystem. Die haben mir 3 heatsinks statt 2 geschickt, 2 motorkabel mit PVC schlauch die ich nichtmal bestellt habe, 4 endstops statt 3 die bestellt waren. und 1 lüfter verlängerungskabel dass ich auch nicht bestellt habe.

Versteht mich nicht falsch, ich bin froh über das extra zeug, aber es hätte auch was fehlen können.

Was mir auch gedanken macht ist das generelle konzept vom e3d hotend. Das ist, jetzt besonders mit dem schweren kupferblock unten (~35 gramm plus nozzle etc) aufgrund des designs, das nur ganz oben gehalten wird (und des dünnen heatbreaks) wahrscheinlich sehr anfällig für ghosting bei hohen beschleunigungen. Jetzt für das PPSU ist das irrelevant da das eh mit 15-30mm/s gedruckt wird (Solvay empfiehlt 18mm/s) aber 1-2g bei 300mm/s kann man sich damit abschminken wenn man dann mal ABS o.ä. drucken möchte.

Was ich auch noch nicht weiß, ob ich beide super whopper auf die X achse packen soll, oder einen super whopper auf die Z und einen auf X plus einen normalen. Da muss ich gucken, ob der normale nema 17 den ich noch habe, die Z achse gut verschieben kann.

Zu dem Isolator, da hab ich auch schonmal ein wenig experimentiert.

Zuerst habe ich mich doch gegen nähen entschieden, und für tackern. Aus dem einfachen grund, dass ich mir keine gedanken machen muss um die temperaturbeständigkeit des fadens.

Erst wollte ich ihn gegen den schuss biegen, aber das hat sich als zu störrisch rausgestellt.

Dann hab ich es mit (parallel zu) dem schuss gebogen , und das ging einiges besser.

Der Isolator wird mit der Aluseite nach unten eingebaut, dann kann er gut die hitze reflektieren, und es kann weniger glasstaub auf den Druck fallen.

Zu der Bremsleitung, ich hab leider keinen bördler, deswegen geht das nicht. Ich schau mal ob ich einen zöllischen schneider habe.

@anwofis Danke dir für den thread, das Projekt von Sturmghost kenne ich. Leider ist er nichtmehr aktiv.

LKW Plane oder Teichfolie geht leider nicht, die würde die Temperatur nicht aushalten und durchbiegen ( und auch nicht wirklich gut isolieren, außer konvektion)

Grüße

Max

5-mal bearbeitet. Zuletzt am 16.01.19 12:41.

|

Anonymous User

Re: Nitro´s PPSU hochtemp drucker 16. January 2019 13:48 |

Quote

MeisterMJ12

Also ich hab mal für die Fräse einen Faltenbalk aus einer LKW Pläne gemacht, ca 1mm stark. Mit einem Heißluftfön + 2 Stahlleisten + Schraubstock kommt man da ganz gut voran. Nur das Knicken um 90 Grad war etwas sterrig.

Naja, wenn ich sterrig bin laß ich mich auch schwer knicken!

Aber ansonsten ist das doch eine prima Idee mit einer LKW Plane.

Ich wäre da jetzt nie und nimmer drauf gekommen!

1-mal bearbeitet. Zuletzt am 16.01.19 15:00.

|

Re: Nitro´s PPSU hochtemp drucker 17. January 2019 20:14 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Das Alu für das Bett ist auch gekommen, ich hatte aber leider nichtmehr genug zeit, es zu fräsen. Hab heute nicht ganz so viel geschafft wie ich dachte.

Was noch fehlt:

-Bett fräsen

-Betthalter waterjetten und biegen

-Hotend mount fräsen (oder drucken, wenn die zeit knapp wird)

-Zusammenbauen

-Duet einrichten. Da hab ich schon einen schritt gemacht beim einrichten gestern, nächster ist die ganze hardware da dranzubauen. Besonders muss ich noch gucken, wie ich die externen step/dir abgreife für den Servo.

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 22. January 2019 07:20 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Leute,

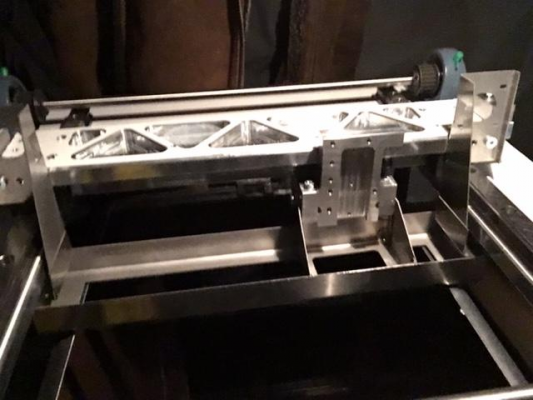

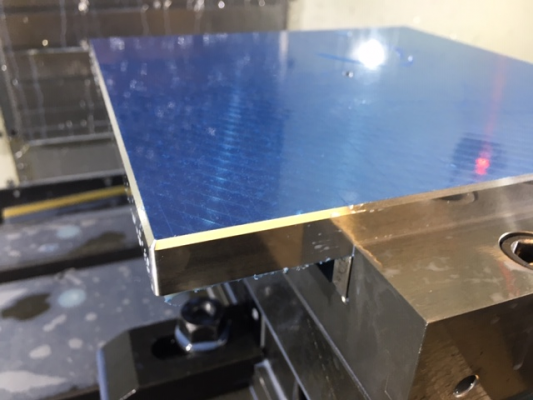

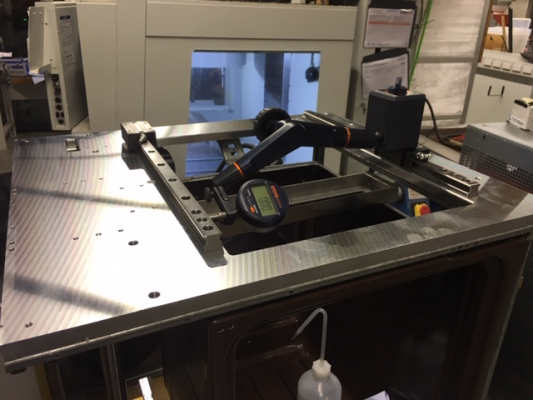

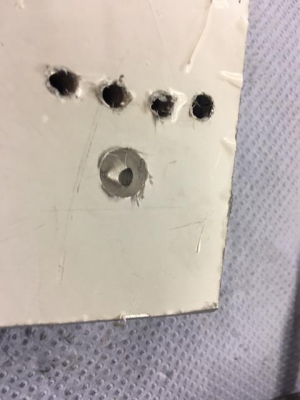

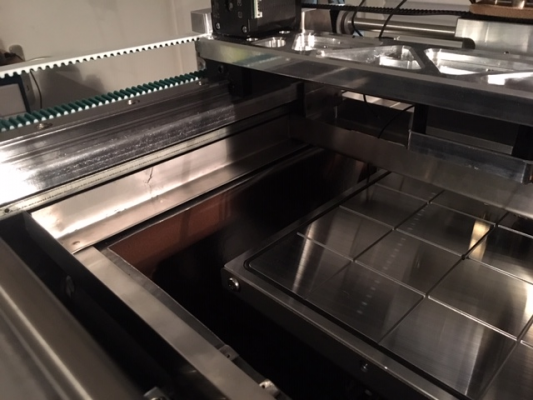

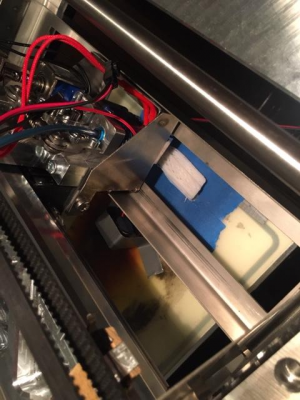

Ich hab noch die Hotendhalter und das Vakuumbett gefräst.

Gott was hätt ich fluchen können, warum nehmen die E3D Heinis auch ein M12x1,5 statt ein normales M12x1,75. Ist technisch gesehen ein Feingewinde aber nicht "das" M12 feingewinde. Habe zum glück noch einen schneider gefunden.

Das Vakuumbett

Viel größer darf er nicht mehr werden, sonst passt er nicht mehr in den Aufzug. Ich brauche jetzt schon eine Sackkarre, das teil geht schon auf die 40-50 kg zu. Ich schätze, wen die Tür, die ganzen motoren und der rest dran sind werden das locker richtung 80kg.

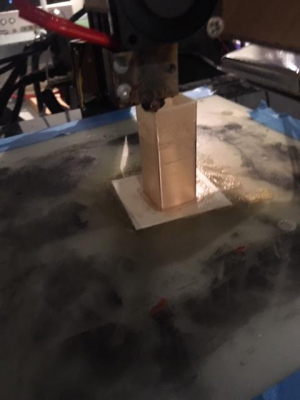

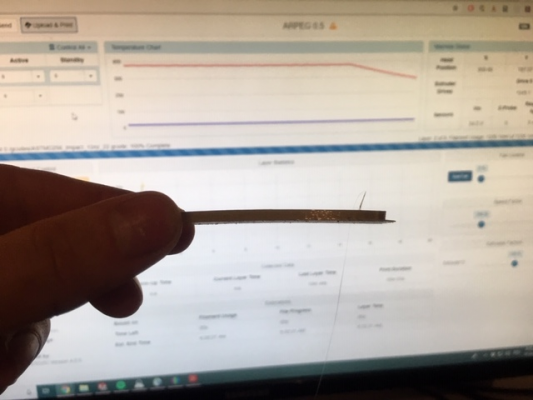

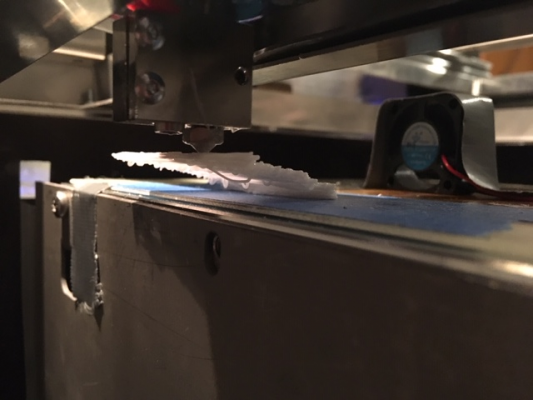

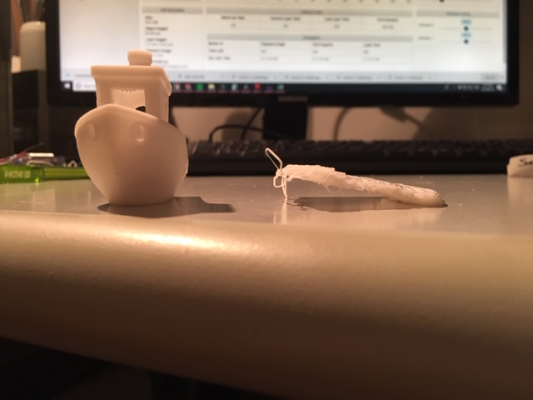

...Dann bin ich ungeduldig geworden und hab einfach schonmal gedruckt

Wie man sieht ist noch sehr viel wasser enthalten. Die Rolle liegt jetzt gerade, wo ich das schreibe, schon drei stunden bei 150°C im Ofen zum trocknen. 1-2 stunden gebe ich ihr noch.

Grüße

Max

Ich hab noch die Hotendhalter und das Vakuumbett gefräst.

Gott was hätt ich fluchen können, warum nehmen die E3D Heinis auch ein M12x1,5 statt ein normales M12x1,75. Ist technisch gesehen ein Feingewinde aber nicht "das" M12 feingewinde. Habe zum glück noch einen schneider gefunden.

Das Vakuumbett

Viel größer darf er nicht mehr werden, sonst passt er nicht mehr in den Aufzug. Ich brauche jetzt schon eine Sackkarre, das teil geht schon auf die 40-50 kg zu. Ich schätze, wen die Tür, die ganzen motoren und der rest dran sind werden das locker richtung 80kg.

...Dann bin ich ungeduldig geworden und hab einfach schonmal gedruckt

Wie man sieht ist noch sehr viel wasser enthalten. Die Rolle liegt jetzt gerade, wo ich das schreibe, schon drei stunden bei 150°C im Ofen zum trocknen. 1-2 stunden gebe ich ihr noch.

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 22. January 2019 21:16 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

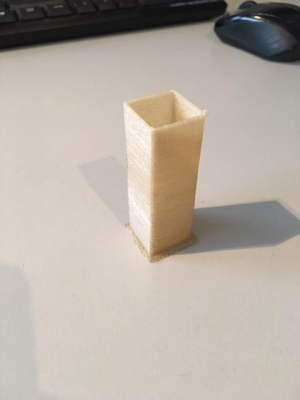

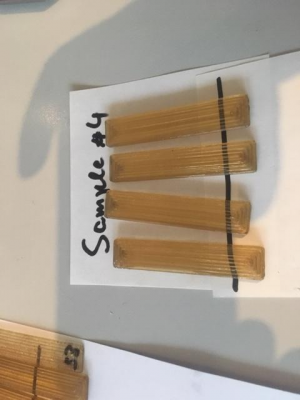

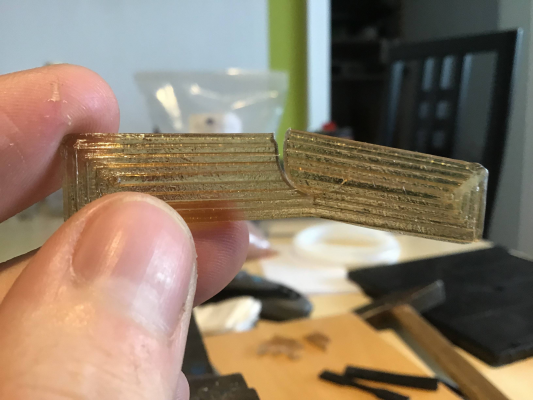

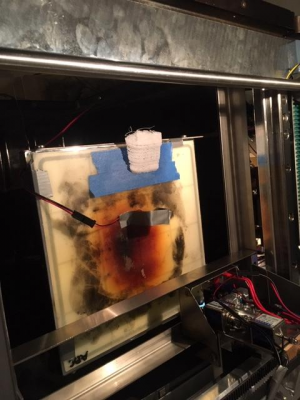

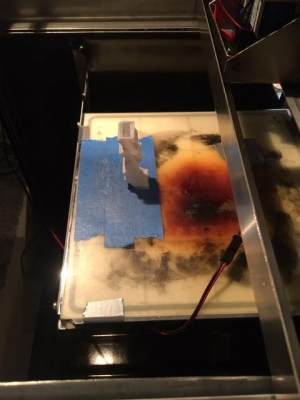

Ok ich habe das Material getrocknet und mal ein paar temptower ala Max gedruckt.

Da der Hersteller Temperaturen im Bereich 390-405 grad empfiehlt, hab ich mal im bereich 385-430 getestet,

Der sweet spot scheint bei so 405-410 grad zu liegen. Da ist die Layerhaftung gut, sodass sie schräg zu den layern reißen.

bei sehr tiefen temperaturen ab ca 390 abwärts fehlt die layerhaftung komplett und man kann sie direkt wieder abziehen.

Ab 420 wiederum fangen wieder die Blasen an, sich zu bilden. ich weiß auch nicht, ob man die mit weiterem trocknen wegbekommen würde.

Das Material ist extrem hygroskopisch, dagegen ist Nylon ein Witz.

Im ersten und dritten Bild, auf dem rechten tower sieht man in der mitte ungefähr einen Gürtel mit Material, das auch blasen geschlagen hat.

Das scheint von dann gekommen zu sein, als ich zwei stunden pause gemacht habe. Dort war diese stelle des filaments im Extruder gesessen, welcher einen Bereich von ungefähr 10mm hat, bei dem das Filament nicht abgedeckt ist. In der zeit hat es sich dann mit Wasser vollgesaugt.

Anzumerken ist auch der Klang des materials. Der ist sehr viel dumpfer als das gleiche teil aus PLA oder ABS.

Da der Hersteller Temperaturen im Bereich 390-405 grad empfiehlt, hab ich mal im bereich 385-430 getestet,

Der sweet spot scheint bei so 405-410 grad zu liegen. Da ist die Layerhaftung gut, sodass sie schräg zu den layern reißen.

bei sehr tiefen temperaturen ab ca 390 abwärts fehlt die layerhaftung komplett und man kann sie direkt wieder abziehen.

Ab 420 wiederum fangen wieder die Blasen an, sich zu bilden. ich weiß auch nicht, ob man die mit weiterem trocknen wegbekommen würde.

Das Material ist extrem hygroskopisch, dagegen ist Nylon ein Witz.

Im ersten und dritten Bild, auf dem rechten tower sieht man in der mitte ungefähr einen Gürtel mit Material, das auch blasen geschlagen hat.

Das scheint von dann gekommen zu sein, als ich zwei stunden pause gemacht habe. Dort war diese stelle des filaments im Extruder gesessen, welcher einen Bereich von ungefähr 10mm hat, bei dem das Filament nicht abgedeckt ist. In der zeit hat es sich dann mit Wasser vollgesaugt.

Anzumerken ist auch der Klang des materials. Der ist sehr viel dumpfer als das gleiche teil aus PLA oder ABS.

|

Re: Nitro´s PPSU hochtemp drucker 23. January 2019 01:46 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo Nitrofreak,

PPSU hat eine ähnliche Feuchtigkeitsaufname als Nylon, ca. 2%. Bei PA6/ PA66 kann es auch mal auf 3% gehen bei 23°C 50% Luftfeuchtigkeit. In Wasser ist Nylon aber noch Schlimmer mit 8-10%. Ich trockne Nylon immer über Nacht in einem Vakuumtrockenschrank, geht auch ohne dann muss man aber kontrollieren, dass das Material sich nicht zu sehr verfärbt. Eine Spule darf ruhig 10-20h getrocknet werden, da es doch sehr kompakt zusammengewickelt wurde.

Ich würde dir raten, einen wasserdichten Koffer für Taucher/ Bootsleute zu kaufen und ordentlich Silicagel einzupacken. Schlauch vom Koffer zum Drucker und vor beginn 10cm abschneiden oder extrudieren. Markforged macht eine linie ca. 15cm lang 5mm breit, dann kann man die Blasen gut erkennen, finde ich aber etwas zu viel Material. Kaufe am besten das rote/orange, dann siehst du wenn du es wieder aktivieren musst, da es dann transparent/weiß wird. Bei den vor konfektionierten Päckchen sieht man es leider nicht.

Ansonsten sehen doch die ersten Versuche ganz ordentlich aus. Hast du das nun mit Bauraumheizung gedruckt? Wenn ja wie hoch war die Temperatur?

Viele Grüße

1-mal bearbeitet. Zuletzt am 23.01.19 01:48.

PPSU hat eine ähnliche Feuchtigkeitsaufname als Nylon, ca. 2%. Bei PA6/ PA66 kann es auch mal auf 3% gehen bei 23°C 50% Luftfeuchtigkeit. In Wasser ist Nylon aber noch Schlimmer mit 8-10%. Ich trockne Nylon immer über Nacht in einem Vakuumtrockenschrank, geht auch ohne dann muss man aber kontrollieren, dass das Material sich nicht zu sehr verfärbt. Eine Spule darf ruhig 10-20h getrocknet werden, da es doch sehr kompakt zusammengewickelt wurde.

Ich würde dir raten, einen wasserdichten Koffer für Taucher/ Bootsleute zu kaufen und ordentlich Silicagel einzupacken. Schlauch vom Koffer zum Drucker und vor beginn 10cm abschneiden oder extrudieren. Markforged macht eine linie ca. 15cm lang 5mm breit, dann kann man die Blasen gut erkennen, finde ich aber etwas zu viel Material. Kaufe am besten das rote/orange, dann siehst du wenn du es wieder aktivieren musst, da es dann transparent/weiß wird. Bei den vor konfektionierten Päckchen sieht man es leider nicht.

Ansonsten sehen doch die ersten Versuche ganz ordentlich aus. Hast du das nun mit Bauraumheizung gedruckt? Wenn ja wie hoch war die Temperatur?

Viele Grüße

1-mal bearbeitet. Zuletzt am 23.01.19 01:48.

|

Re: Nitro´s PPSU hochtemp drucker 24. January 2019 15:06 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

hi Sechsteelement,

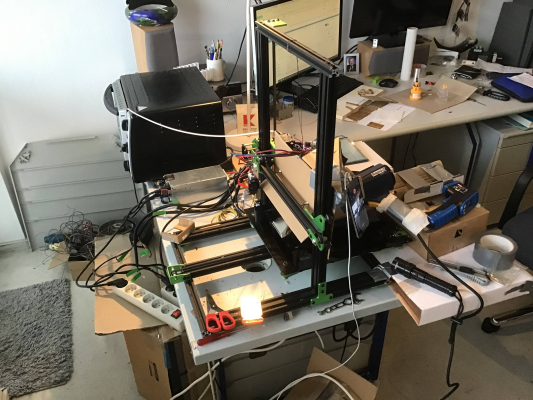

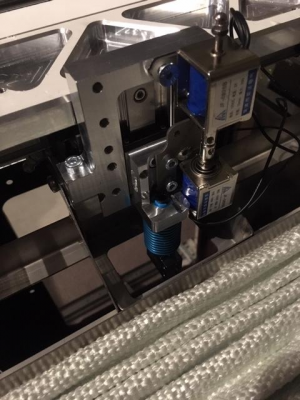

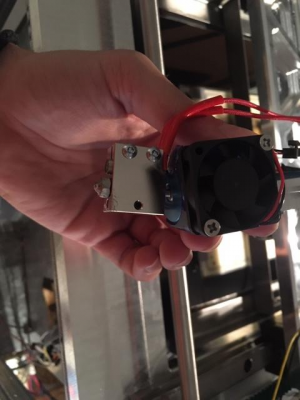

Ich habe vergessen zu erwähnen, da ich ja mit meinem eigentlichen drucker nicht rechtzeitig fertig geworden bin, weil der Waterjet gestreikt hat, habe ich kurzerhand mein Hotend an meinen Tevo tornado montiert, und die Bauteilkühlung mittels einstellbarem heißluftfön gelöst.

Das ganze sieht so aus.

Wenn man unter den Tisch schaut, sieht man noch die alte Umhausung, die ich Provisorisch für ABS benutzt habe. Die habe ich entfernt, weil das sonst die Teile von dem Drucker nicht ausgehalten hätten, Ich habe die X achse aber vor der direkten strahlung vom Heizluftfön abgeschirmt.

Ich muss dazusagen, dass das für so kleine teile gut geht, aber alles was aus dem Luftstrahl herausragt, kann man sofort vergessen. Wenn ich ab und zu vergessen habe, den fön anzuschalten, hat sich bereits der erste layer richtung himmel gewarpt.

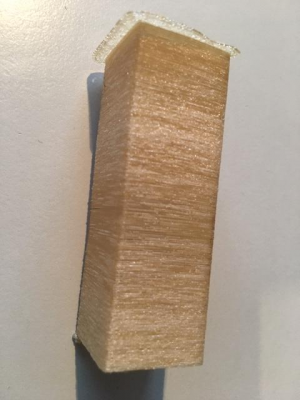

Man braucht eine Temperatur, die über der HDT (Heat deflection temperature), aber noch unter der Tg (Glastransitionstemperatur) liegt. Sobald das gegeben ist, liegt das PPSU brav am bett an, und das auch mit nur 1-2 perimeter an brim. 0 geht sogar auch, aber dann ziehen sich die kanten leicht hoch, da sie nichts haben, wo sie sich dran festhalten können. Deswegen hab ich immer 2 genommen, die kann man super abpeelen solange das teil noch über 150 grad hat, und lassen eine Kante, die aussieht, als wäre nie was gewesen.

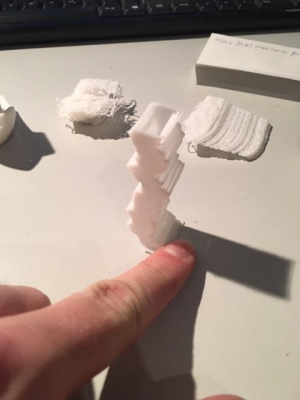

Habe eine ganze menge Kerbschlag- und Zugproben gedruckt.

Inzwischen hab ich die Rezeptur raus. Das Filament ist klasse, total transluzent, man kann dort durch sogar zeitung lesen.

Das interessante ist, beim drucken entwickelt sich manchmal so eine art umgekehrtes warping. Das kommt davon, dass das Bett "nur" bei 135 grad ist, der heiße luftstrom aber bei 210 grad.

Hier ein paar bilder vom testen der Impact bars.

Als ich mir dann sicher war bezüglich der eigenschaften des materials, hab ich dann die 4 geforderten Proben auf einmal gedruckt. Sequenziell, nicht layer-by-layer, sonst wären diese ja aus dem Luftstrom gelangt.

Habe heute außerdem noch ein paar schöne sachen bekommen. Darunter den FPM O ring für das Vakuumbett

Und 5 spulen Stratasys support filament., löslich, sowie eine spule ABS.

Grüße

Max

Ich habe vergessen zu erwähnen, da ich ja mit meinem eigentlichen drucker nicht rechtzeitig fertig geworden bin, weil der Waterjet gestreikt hat, habe ich kurzerhand mein Hotend an meinen Tevo tornado montiert, und die Bauteilkühlung mittels einstellbarem heißluftfön gelöst.

Das ganze sieht so aus.

Wenn man unter den Tisch schaut, sieht man noch die alte Umhausung, die ich Provisorisch für ABS benutzt habe. Die habe ich entfernt, weil das sonst die Teile von dem Drucker nicht ausgehalten hätten, Ich habe die X achse aber vor der direkten strahlung vom Heizluftfön abgeschirmt.

Ich muss dazusagen, dass das für so kleine teile gut geht, aber alles was aus dem Luftstrahl herausragt, kann man sofort vergessen. Wenn ich ab und zu vergessen habe, den fön anzuschalten, hat sich bereits der erste layer richtung himmel gewarpt.

Man braucht eine Temperatur, die über der HDT (Heat deflection temperature), aber noch unter der Tg (Glastransitionstemperatur) liegt. Sobald das gegeben ist, liegt das PPSU brav am bett an, und das auch mit nur 1-2 perimeter an brim. 0 geht sogar auch, aber dann ziehen sich die kanten leicht hoch, da sie nichts haben, wo sie sich dran festhalten können. Deswegen hab ich immer 2 genommen, die kann man super abpeelen solange das teil noch über 150 grad hat, und lassen eine Kante, die aussieht, als wäre nie was gewesen.

Habe eine ganze menge Kerbschlag- und Zugproben gedruckt.

Inzwischen hab ich die Rezeptur raus. Das Filament ist klasse, total transluzent, man kann dort durch sogar zeitung lesen.

Das interessante ist, beim drucken entwickelt sich manchmal so eine art umgekehrtes warping. Das kommt davon, dass das Bett "nur" bei 135 grad ist, der heiße luftstrom aber bei 210 grad.

Hier ein paar bilder vom testen der Impact bars.

Als ich mir dann sicher war bezüglich der eigenschaften des materials, hab ich dann die 4 geforderten Proben auf einmal gedruckt. Sequenziell, nicht layer-by-layer, sonst wären diese ja aus dem Luftstrom gelangt.

Habe heute außerdem noch ein paar schöne sachen bekommen. Darunter den FPM O ring für das Vakuumbett

Und 5 spulen Stratasys support filament., löslich, sowie eine spule ABS.

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 25. January 2019 05:39 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 40 |

Hi Max,

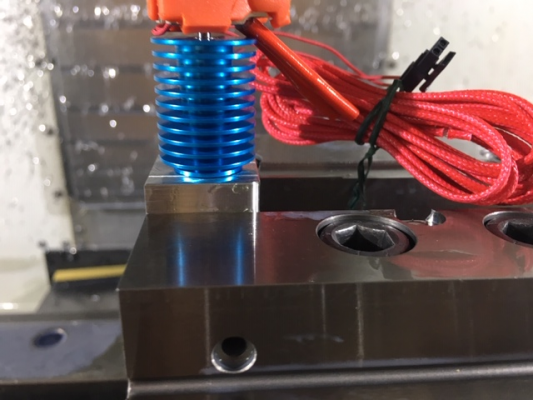

sind die letzten Bilder und Drucke mit dem E3D-V6-Hotend entstanden? (Das mit dem blau eloxierten Kühlkörper?)

Würdest du sagen dieses Hotend ist bei der Temperatur noch zuverlässig und brauchbar oder gibt es da Probleme am Heizblock oder Heizpatrone?

Welche Düsengröße hast du bei diesen rechteckigen Proben benutzt? Die Linienbreite sieht ziemlich hoch aus, aber dadurch steigt wohl die Zugfestigkeit weil die Stränge dicker sind?

Sorry für die vielen Fragen, sonst klasse Arbeit und Respekt, dass zu das Zeug extrudiert bekommst

Viele Grüße,

Patrick

sind die letzten Bilder und Drucke mit dem E3D-V6-Hotend entstanden? (Das mit dem blau eloxierten Kühlkörper?)

Würdest du sagen dieses Hotend ist bei der Temperatur noch zuverlässig und brauchbar oder gibt es da Probleme am Heizblock oder Heizpatrone?

Welche Düsengröße hast du bei diesen rechteckigen Proben benutzt? Die Linienbreite sieht ziemlich hoch aus, aber dadurch steigt wohl die Zugfestigkeit weil die Stränge dicker sind?

Sorry für die vielen Fragen, sonst klasse Arbeit und Respekt, dass zu das Zeug extrudiert bekommst

Viele Grüße,

Patrick

|

Re: Nitro´s PPSU hochtemp drucker 25. January 2019 22:52 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Patrick,Quote

ThePaddington

Hi Max,

sind die letzten Bilder und Drucke mit dem E3D-V6-Hotend entstanden? (Das mit dem blau eloxierten Kühlkörper?)

Würdest du sagen dieses Hotend ist bei der Temperatur noch zuverlässig und brauchbar oder gibt es da Probleme am Heizblock oder Heizpatrone?

Welche Düsengröße hast du bei diesen rechteckigen Proben benutzt? Die Linienbreite sieht ziemlich hoch aus, aber dadurch steigt wohl die Zugfestigkeit weil die Stränge dicker sind?

Sorry für die vielen Fragen, sonst klasse Arbeit und Respekt, dass zu das Zeug extrudiert bekommst

Viele Grüße,

Patrick

Danke für die Blumen!

Ja die drucke sind mit dem e3d entstanden.

Ja ich würde sagen das Hotend ist zuverlässig, man muss nur panisch darauf achten, dass die Nozzle klinisch sauber ist. Das zeug klebt wie sau. Ich bin schon gespannt, wie diese neuen beschichteten Nozzles von e3d sind. Die sollen ja polyphobisch sein.

Besser wäre eine Nozzle, die sehr viel steiler zuläuft, ähnlich wie die Airbrush nozzles. Und man bräuchte noch eine art schild hinter den Nozzles wie bei Stratasys, damit das zeug nicht den Heizblock zuklebt.

Ich weiß nicht genau warum e3d die blöcke nickelbeschichtet, die ist in 0,nichts oxidert. Ich vermute, dass es mit dem Kupfer zusammenhängt, da diese legierung wohl irgendwie giftig sein soll. Könnte auch sein damit das Kupfer nicht oxidiert.

Heizblock ist ein großes fragezeichen, ich hab es mit einem 12v heizer garnicht und mit einem 24v heizer in keinem akzeptablen zeitraum geschafft, auf über 400 grad zu kommen.

Ich benutze jetzt ein 12v heizer auf 24v mit PWM auf 0,5. Damit komme ich in guten 60 sekunden auf 400 grad. Gut ist das nicht, und wird der heizer auch nicht ewig mitmachen, aber es funktioniert seit über 12 stunden druckzeit schon. Wenn der durchbrennt, baue ich einfach einen neuen ein, ich hab davon sehr viele hier liegen.

Der Ventilator für das cold end wird das wahrscheinlich auch nicht lange mitmachen. Obwohl der mit vollkaracho läuft, kommt das cold end trotz der Titan heatbreaks auch auf über 100 grad. Das liegt wahrscheinlich an der strahlungshitze vom Block.

Schaden tut es dem PPSU nicht, im gegenteil, ist sogar gut wenn es etwas vorgewärmt wird bevor es in das hotend kommt. Dann muss nichtmehr so viel hitze in das Filamentinnere vordringen, bis es schmilzt. Ich muss auch das filament direkt während dem drucken aus dem Ofen bei 150° füttern, da es sonst zu viel feuchtigkeit hat. 10h trocknen und dann in der Mylar tasche mit 0,5kg silikagel aufbewahren reicht nicht. Das nimmt in der Zeit, wo es abkühlt auf ein Niveau wo es die Tasche nicht schmilzt, schon wieder zu viel Feuchtigkeit auf.

Hier nochmal zu sechsteelement

Du hast recht was die gesamte aufnahme angeht, das mag stimmen. Ich meine aber die geschwindigkeit, mit der PPSU wieder feuchtigkeit aufnimmt. Ich habe das probiert mit dem Silikagel in der Mylar tüte, das hat wieder blasen geworfen.Quote

sechsteelement

Hallo Nitrofreak,

PPSU hat eine ähnliche Feuchtigkeitsaufname als Nylon, ca. 2%. Bei PA6/ PA66 kann es auch mal auf 3% gehen bei 23°C 50% Luftfeuchtigkeit. In Wasser ist Nylon aber noch Schlimmer mit 8-10%. Ich trockne Nylon immer über Nacht in einem Vakuumtrockenschrank, geht auch ohne dann muss man aber kontrollieren, dass das Material sich nicht zu sehr verfärbt. Eine Spule darf ruhig 10-20h getrocknet werden, da es doch sehr kompakt zusammengewickelt wurde.

Ich würde dir raten, einen wasserdichten Koffer für Taucher/ Bootsleute zu kaufen und ordentlich Silicagel einzupacken. Schlauch vom Koffer zum Drucker und vor beginn 10cm abschneiden oder extrudieren. Markforged macht eine linie ca. 15cm lang 5mm breit, dann kann man die Blasen gut erkennen, finde ich aber etwas zu viel Material. Kaufe am besten das rote/orange, dann siehst du wenn du es wieder aktivieren musst, da es dann transparent/weiß wird. Bei den vor konfektionierten Päckchen sieht man es leider nicht.

Einen teil dazu trägt bestimmt der fakt dass es bei 400 grad gedruckt wird bei, da wird wahrscheinlich jedes bisschen wasser sofort verdampfen. Die listen das sogar auf der tüte, dass der Wassergehalt unter 200ppm sein soll. Wie sie erwarten, dass wir das nachprüfen, keine ahnung,

So einen Vakuumofen habe ich auch, einen schönen alten Heraeus, den habe ich leider dooferweise zur zeit einem Freund geliehen. Der ist klasse, mit dem hat man jeglichem Filament innerhalb von 15 minuten jegliche feuchtigkeit entzogen. Er benutzt ihn zur zeit als Autoklave für Carbonteile.

Dieser Plastik clip der den Ventilator auf dem cold end hält, ist noch so eine sache, der ist in einem konstanten status zwischen fest und geschmolzen. Die schutzmanschetten von der heizpatrone berührt diesen clip leicht, und haben sich darin verewigt.

Die Düsengröße ist in der tat eine über 1mm mit extrusionsbreite von größer, das ist sehr groß, das ist richtig. Ich habe die ersten teile mit einer 0,6 gedruckt, man kann das auf der aufreihung auch ganz gut sehen. Je größer die düse, desto weniger zwischenräume zwischen den layers hast du. Damit hast du ein dichteres teil und damit auch stärker. Auch hast du weniger layer und damit a) eine größere überdeckung und b) weniger punkte, an denen was schiefgehen kann.

Was mich erstaunt hat, das material ließ sich von 330-430 grad super extrudieren. Ich kenne kein material, das sich in so einem großen temperaturbereich drucken lässt. Das nächstgelegene ist noch das ABS MG94 das auch Stratasys benutzt, das funktioniert von 230-290 grad.

Nur her mit den fragen, ich beantworte sie gerne

ich werde bloß manche strategien oder profile, die ich mir ausgedacht habe, erst nach der competition veröffentlichen, nur für den Fall, dass hier jemand mitliest.

ich werde bloß manche strategien oder profile, die ich mir ausgedacht habe, erst nach der competition veröffentlichen, nur für den Fall, dass hier jemand mitliest. Bis dahin denke ich eh nicht, dass sich jemand einen drucker baut, der das gebrauchen könnte

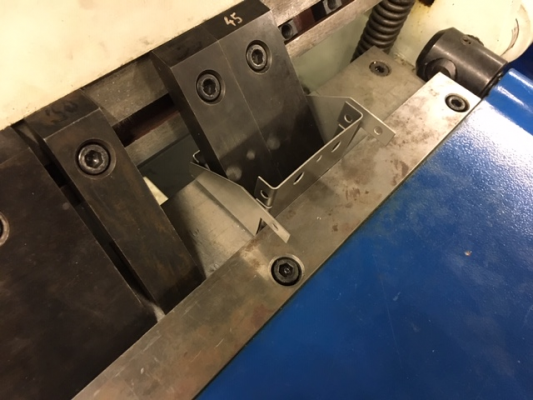

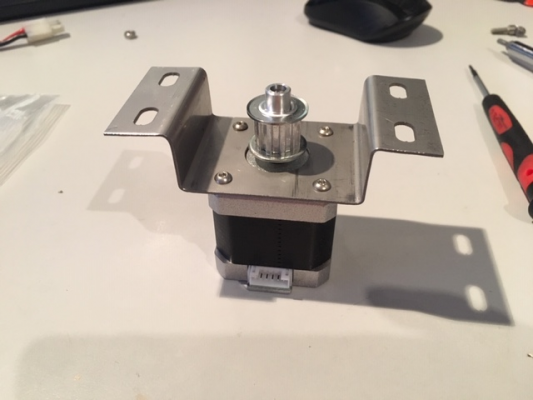

Nachdem ich heute die geforderten Samples zurückgeschickt habe, hatte ich noch zeit, die Titanplatten auszuschneiden.

Ich muss noch die untere kante umbiegen, sowie auch die teile, wo später die schrauben zur bettnivellierung reinkommen. Ich hab mich jetzt doch gegen die trapezausrichtung entschieden, da diese doch garnichtmal so viel steifigkeit gebracht hätte.

Die Platten für den Lift mechanismus habe ich auch aus Titan gemacht. Einfach, weil ich es kann

Den zweiten kann ich noch nicht dranbauen da der noch am tevo hängt. Ich brauche sowieso erst noch schrauben für den ganzen drucker. Mir fehlen viele passende.

Den zweiten kann ich noch nicht dranbauen da der noch am tevo hängt. Ich brauche sowieso erst noch schrauben für den ganzen drucker. Mir fehlen viele passende.Hier noch ein Bild von der Zugprobe. Ich habe diese nur auf die halbe höhe gedruckt, eins mit der kompletten höhe habe ich nicht zerrissen bekommen.

Wenn man grob rechnet, dass ich einen 100kg deadlift kann, aber die probe mit 3,17x3,17mm, oder knapp 10mm² nicht zerreißen konnte, lässt die Zerreißfestigkeit 100x9,81/10 auf ca 100 N/mm² oder 100 MPa schließen. Zieht man knapp 30% ab weil ich die Rohrzange nicht so gut greifen kann wie eine Gewichtestange, komme ich auf 70 MPa. Angabe vom hersteller liegt bei Streckgrenze bei 62 MPa, und bei bruch bei 42 MPa. Sollte demnach in ordnung sein.

Grüße

Max

1-mal bearbeitet. Zuletzt am 25.01.19 22:56.

|

Re: Nitro´s PPSU hochtemp drucker 26. January 2019 05:21 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

weil ich ein paar Sachen bei dir gelesen habe:

15min im Vakuumschrank reichen in der Regel nicht aus zum Trocknen, auch nicht die äußere Schicht auf der Rolle. Ich kann dir nur raten deutlich länger zu trocknen um mehr Konstanz zu bekommen. Ich trockne aktuell immer doppelt solange wie es sein sollte, um sicher zu sein, dass jegliche Feuchtigkeit ausgetrieben wird. Wenn du ein stärkeres Trocknungsmittel nehmen willst, dann kannst du es mit Phosphorpentoxid probieren, das ist ebenfalls ein Standard Labortrocknungsmittel. Leider kann sich ein brauner Matsch bilden wenn es feucht wird, ist also nicht so gut händelbar als Silicagel. Ich habe es auch mit Tüten probiert, die sind aber immer supotimal da Feuchtigkeit eindiffundieren kann. Ich verwende daher folgende Boxen: link

Zur Festigkeit, es ist entscheidend, dass du keine Poren zwischen den einzelnen Strängen hast. In Strangrichtung ist es noch vernachlässigbar, 90° und in Z Richtung geh die Festigkeit gleich in den Keller.

Düsendurchmesser, es gibt Leute die sagen, dass Sie mit größeren Düsen höhere Zugfestigkeiten erreicht haben als mit kleineren, das kann sein, da weniger Stränge für das gleiche Volumen gebraucht wird. Bei der Biegefestigkeit können größere Stränge besser sein, da mehr Wärmemenge zum Anbinden an die untere Schicht zur Verfügung steht.Bei meine Versuchen ich habe keine Unterschiede messen können.

Viele Grüße

1-mal bearbeitet. Zuletzt am 26.01.19 05:22.

weil ich ein paar Sachen bei dir gelesen habe:

15min im Vakuumschrank reichen in der Regel nicht aus zum Trocknen, auch nicht die äußere Schicht auf der Rolle. Ich kann dir nur raten deutlich länger zu trocknen um mehr Konstanz zu bekommen. Ich trockne aktuell immer doppelt solange wie es sein sollte, um sicher zu sein, dass jegliche Feuchtigkeit ausgetrieben wird. Wenn du ein stärkeres Trocknungsmittel nehmen willst, dann kannst du es mit Phosphorpentoxid probieren, das ist ebenfalls ein Standard Labortrocknungsmittel. Leider kann sich ein brauner Matsch bilden wenn es feucht wird, ist also nicht so gut händelbar als Silicagel. Ich habe es auch mit Tüten probiert, die sind aber immer supotimal da Feuchtigkeit eindiffundieren kann. Ich verwende daher folgende Boxen: link

Zur Festigkeit, es ist entscheidend, dass du keine Poren zwischen den einzelnen Strängen hast. In Strangrichtung ist es noch vernachlässigbar, 90° und in Z Richtung geh die Festigkeit gleich in den Keller.

Düsendurchmesser, es gibt Leute die sagen, dass Sie mit größeren Düsen höhere Zugfestigkeiten erreicht haben als mit kleineren, das kann sein, da weniger Stränge für das gleiche Volumen gebraucht wird. Bei der Biegefestigkeit können größere Stränge besser sein, da mehr Wärmemenge zum Anbinden an die untere Schicht zur Verfügung steht.Bei meine Versuchen ich habe keine Unterschiede messen können.

Viele Grüße

1-mal bearbeitet. Zuletzt am 26.01.19 05:22.

|

Re: Nitro´s PPSU hochtemp drucker 26. January 2019 23:21 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

sechsteelement

Hallo,

weil ich ein paar Sachen bei dir gelesen habe:

15min im Vakuumschrank reichen in der Regel nicht aus zum Trocknen, auch nicht die äußere Schicht auf der Rolle. Ich kann dir nur raten deutlich länger zu trocknen um mehr Konstanz zu bekommen. Ich trockne aktuell immer doppelt solange wie es sein sollte, um sicher zu sein, dass jegliche Feuchtigkeit ausgetrieben wird. Wenn du ein stärkeres Trocknungsmittel nehmen willst, dann kannst du es mit Phosphorpentoxid probieren, das ist ebenfalls ein Standard Labortrocknungsmittel. Leider kann sich ein brauner Matsch bilden wenn es feucht wird, ist also nicht so gut händelbar als Silicagel. Ich habe es auch mit Tüten probiert, die sind aber immer supotimal da Feuchtigkeit eindiffundieren kann. Ich verwende daher folgende Boxen: link

Zur Festigkeit, es ist entscheidend, dass du keine Poren zwischen den einzelnen Strängen hast. In Strangrichtung ist es noch vernachlässigbar, 90° und in Z Richtung geh die Festigkeit gleich in den Keller.

Düsendurchmesser, es gibt Leute die sagen, dass Sie mit größeren Düsen höhere Zugfestigkeiten erreicht haben als mit kleineren, das kann sein, da weniger Stränge für das gleiche Volumen gebraucht wird. Bei der Biegefestigkeit können größere Stränge besser sein, da mehr Wärmemenge zum Anbinden an die untere Schicht zur Verfügung steht.Bei meine Versuchen ich habe keine Unterschiede messen können.

Viele Grüße

Danke für den Tipp, vielleicht ist es ja wirklich so, dass das Silicagel noch 1-2% Feuchtigkeit übrig lässt, die das PPSU dann aufnehmen kann.

15 Minuten haben bei mir bei PLA meistens gereicht.

Ich benutze diese Mylar tüten mit einer Aluminiumschicht dazwischen. Da ist garantiert, dass da keine Gase durchkönnen. hier

Bei den Plastikboxen, die ja keine sperrschicht an sich haben, kann immernoch was durchdiffundieren.

Je transparenter ich die teile hinbekomme, desto weniger sollten ja Poren zwischen den strängen sein oder? Meine Strategie dafür war bis jetzt große düse mit kleiner schichthöhe. Ich war jetzt bei 1+mm düse und 0,3mm layerschicht.

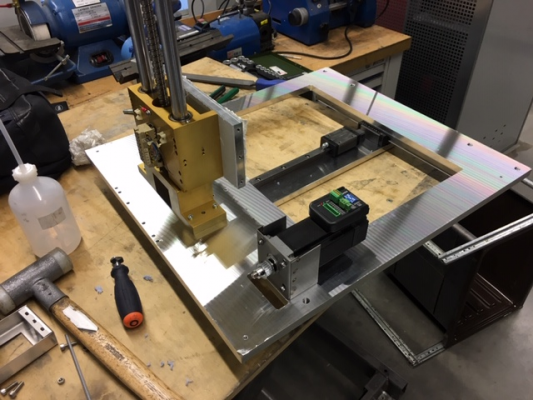

Ich habe heute noch verschiedene dinge Probe installiert, zb. Z achsen stepper, Y achsen servo, das bett, hotend etc.

Ich muss noch ein paar sachen anpassen. Ich habe das Loch für den Z stepper zum beispiel zu klein gemacht, und der Schaft vom Stepper ist auch zu lang, das muss gekürzt werden.

Auch bin ich am Grübeln wegen der Position des Touchscreens. Ideal wäre senkrecht links neben der Tür, aber das Duet unterstützt leider im moment noch kein vertikales Layout.

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 27. January 2019 05:19 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 422 |

Hallo,

ja die aluminiumbeschichteten Tüten sind sicherlich besser als die normalen, wie hast du den Schlauch zum Drucker geführt? Vielleicht kann Feuchtigkeit am Übergang Schlauch zu Tüte eindiffundieren. Ja die Kisten haben keine Diffusionsschicht, aber sind 5-8mm dick. Diffusion wird dadurch auch behindert und ich habe ordentlich Silicagel drin um das was eindiffundieren kann aufzunehmen. PA6 ist da anscheinend doch weniger anfällig.

Der Drucker sieht richtig "schwerlastig" aus, gefällt mir wenn nicht alles auf möglichst leicht getrimmt ist sondern auf extrem steif. Ein anderer Ansatz, aber wie du schon bemerkt hast, muss man die Kiste irgendwie doch noch von A nach B transportieren. Ich wünsche dir auf jeden Fall viel Glück für den Wettbewerb.

Achja, mich würde sehr interessieren wie das mit dem Faltenbalg funktioniert, also der Temperaturunterschied von innen im Ofen zu knapp über dem Faltenbalg ist, denke da bin ich nicht der einzige.

Viele Grüße

ja die aluminiumbeschichteten Tüten sind sicherlich besser als die normalen, wie hast du den Schlauch zum Drucker geführt? Vielleicht kann Feuchtigkeit am Übergang Schlauch zu Tüte eindiffundieren. Ja die Kisten haben keine Diffusionsschicht, aber sind 5-8mm dick. Diffusion wird dadurch auch behindert und ich habe ordentlich Silicagel drin um das was eindiffundieren kann aufzunehmen. PA6 ist da anscheinend doch weniger anfällig.

Der Drucker sieht richtig "schwerlastig" aus, gefällt mir wenn nicht alles auf möglichst leicht getrimmt ist sondern auf extrem steif. Ein anderer Ansatz, aber wie du schon bemerkt hast, muss man die Kiste irgendwie doch noch von A nach B transportieren. Ich wünsche dir auf jeden Fall viel Glück für den Wettbewerb.

Achja, mich würde sehr interessieren wie das mit dem Faltenbalg funktioniert, also der Temperaturunterschied von innen im Ofen zu knapp über dem Faltenbalg ist, denke da bin ich nicht der einzige.

Viele Grüße

|

Re: Nitro´s PPSU hochtemp drucker 27. January 2019 14:41 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

sechsteelement

Hallo,

ja die aluminiumbeschichteten Tüten sind sicherlich besser als die normalen, wie hast du den Schlauch zum Drucker geführt? Vielleicht kann Feuchtigkeit am Übergang Schlauch zu Tüte eindiffundieren. Ja die Kisten haben keine Diffusionsschicht, aber sind 5-8mm dick. Diffusion wird dadurch auch behindert und ich habe ordentlich Silicagel drin um das was eindiffundieren kann aufzunehmen. PA6 ist da anscheinend doch weniger anfällig.

Ja das könnte auch sein dass das am übergang geleckt hat. Ich wollte die Tüte nicht kaputtmachen, also hab ich den PTFE schlauch durch den Zipper durch, und dann alles mit Duct tape zugeklebt.vielleicht wäre ein eigenes loch an der seite besser.

Quote

sechsteelement

Der Drucker sieht richtig "schwerlastig" aus, gefällt mir wenn nicht alles auf möglichst leicht getrimmt ist sondern auf extrem steif. Ein anderer Ansatz, aber wie du schon bemerkt hast, muss man die Kiste irgendwie doch noch von A nach B transportieren. Ich wünsche dir auf jeden Fall viel Glück für den Wettbewerb.

Danke dir, Ja das stimmt ist schwerer von A nach B zu bekommen, gerade jetzt wo ich ihn baue und ihn von mir zum MakerSpace immer ins Auto laden muss etc. aber das geht schon. Wenn er dann mal bei mir steht, steht er ja. Der nächste schritt wäre, den Rahmen entweder zu verstärken oder gleich durch eine Schweißkonstruktion zu ersetzen, denn der Rahmen ist im moment das schwächste glied. Dann würde ich gerne auch gleich einen Unterbau bauen mit einer Schublade

Ich finde Leichtbau ist eigentlich nur im Flugzeugbau o.ä. wichtig zum spritsparen. Wenn man die möglichkeit hat, durch mehr gewicht höhere steifigkeit zu erzielen, sollte man diese nutzen, denn zb. die Beschleunigung kann man dann immernoch über stärkere Motoren erzielen.

Dazu kommt noch, dass es teilweise sogar günstiger ist, als die "kleinere" version zu kaufen. Zb. die Linearschienen, das sind 20er THK mit 6 Laufreihen. Davon gibt es massig aus 2ter hand von CNC Rückbauern. Meine 3 hab ich für 65€ bekommen, und die sind perfekt, ohne spiel.

Oder die Alu platte. Teilweise kosten 10 oder 8mm platten mehr pro quadratmeter als 15mm. Ich hab 15 genommen, damit ich dann die Gantry auch daraus machen kann. Oder die UCP 201 stehlager, die kosten weniger als die kleine version für 8mm stangen zb.

Das zieht sich immer so weiter. Ich bin im moment deutlich unter 2000€, mit den neuesten bestellungen sollte ich jetzt bei 1600€ liegen.

Quote

sechsteelement

Achja, mich würde sehr interessieren wie das mit dem Faltenbalg funktioniert, also der Temperaturunterschied von innen im Ofen zu knapp über dem Faltenbalg ist, denke da bin ich nicht der einzige.

Viele Grüße

Mal sehen, aber die Hauptfunktion vom Faltenbalg ist ja nicht das perfekt zu isolieren, sondern vorallem kalte luft am Eindringen zu hindern und darum, die Führungen und das cold end etc. vor der heißen, direkten luftstrahlung auch zu schützen.. Wenn es direkt obendrauf nur noch 100 grad hat, aber sich die Luft nicht bewegt, bin ich schon glücklich. Den rest macht der Konvektor hinten, der bläst dann nochmal überall frische luft hin.

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 31. January 2019 20:23 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

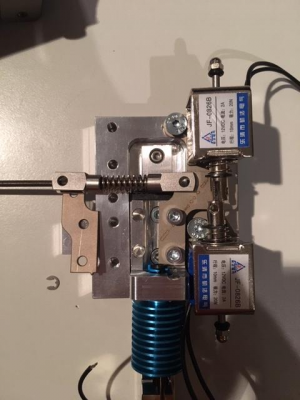

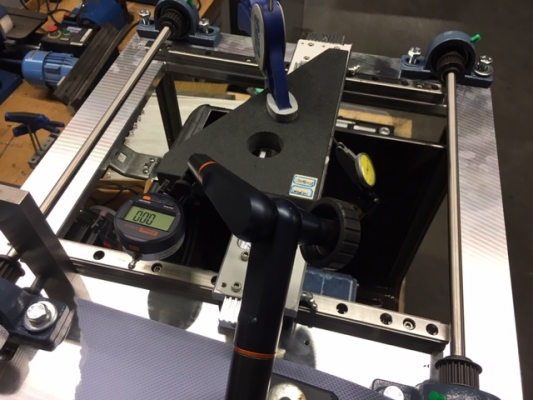

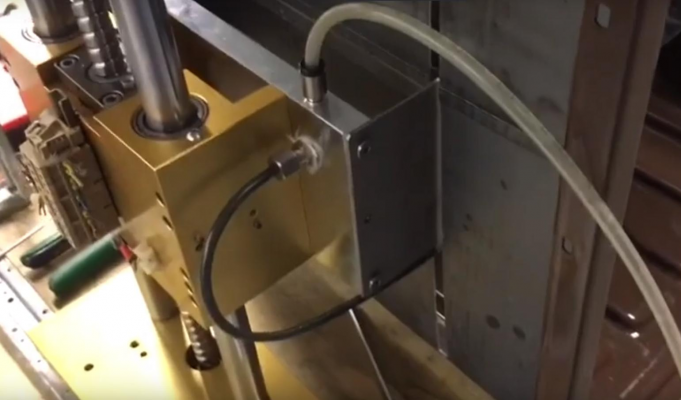

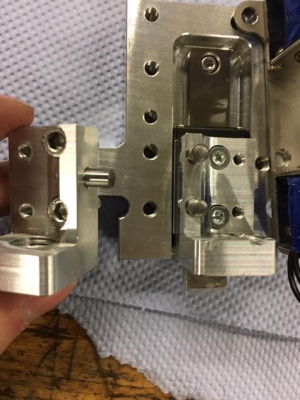

Habe heute angefangen den drucker weitestgehend final zusammenzubauen.

Beim biegen der Titanplatten habe ich leider die versteifungsbiegung bei einer der platten auf der Unterkante etwas überbogen. Titan ist leider doch etwas spröder. Muss ich bei gelegenheit wieder dranschweißen, ist jetzt aber erstmal nicht so wichtig.

Ausrichten der Schienen und Achsen

Ich habe das Problem mit der Bremsleitung jetzt so gelöst, dass ich einen 1/8 zoll vorschneider genommen habe, und den Bremsleitungsadapter selber sich fertig schneiden hab lassen. Mit etwas teflonband ist das dicht.

Die Pins sind in die Hotendhalter eingepresst, und sorgen für wiederholbarkeit und einem definierten endpunkt beim heben/senken.

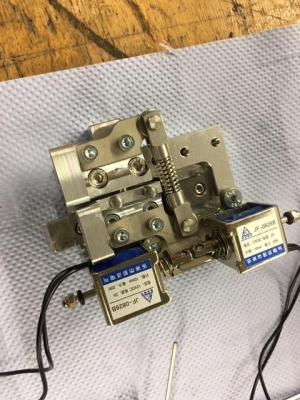

Ein paar gedanken zu dem System:

Es ist leider nicht ganz bistabil, in dem mittleren drittel der bewegung ist genug reibung vorhanden, um das Hotend dort zu halten, ohne dass es "umschnalzt". So schlimm sollte das aber hoffe ich nicht sein.

Es ist im moment so ausgelegt, dass, wenn die rechte nozzle unten ist, sie 2mm unterhalb der linken ist. Wenn sie hochgefahren ist, befindet sie sich 3mm über der linken.

Durch den höheren winkel der feder oben wird das hotend oben sicherer gehalten als unten, um zu vermeiden, dass es durch ruckler o.ä. nach unten schnalzen kann.

So wie es im moment ist, ist die feder sehr ineffizient genutzt. Die meiste kraft ist horizontal gerichtet und erzeugt damit reibung, und die eigentliche Kraft, die das hotend oben/unten hält, ist durch den geringen delta phi bzw. die winkeländerung gering.

Besser wäre ein viel kürzerer Pin abstand, damit das delta phi bei den 5mm weg größer wird und mehr der kraft in die Vertikale geht und damit nützlich wird, das hotend oben/unten zu halten.

Leider muss ich dann eigene gabelköpfe machen und eine andere, kürzere Feder benutzen, um den abstand zu verkleinern. Den aufwand war es mir jetzt erstmal zum testen nicht wert. Das gute ist, um das zu ändern, muss ich nur die plättchen neu ausschneiden.

Hier noch ein Video wo ich das Hotend hebe system teste und auch das Vakuumbett einem ersten test unterziehe.

[www.youtube.com]

Grüße

Max

2-mal bearbeitet. Zuletzt am 31.01.19 20:48.

Beim biegen der Titanplatten habe ich leider die versteifungsbiegung bei einer der platten auf der Unterkante etwas überbogen. Titan ist leider doch etwas spröder. Muss ich bei gelegenheit wieder dranschweißen, ist jetzt aber erstmal nicht so wichtig.

Ausrichten der Schienen und Achsen

Ich habe das Problem mit der Bremsleitung jetzt so gelöst, dass ich einen 1/8 zoll vorschneider genommen habe, und den Bremsleitungsadapter selber sich fertig schneiden hab lassen. Mit etwas teflonband ist das dicht.

Die Pins sind in die Hotendhalter eingepresst, und sorgen für wiederholbarkeit und einem definierten endpunkt beim heben/senken.

Ein paar gedanken zu dem System:

Es ist leider nicht ganz bistabil, in dem mittleren drittel der bewegung ist genug reibung vorhanden, um das Hotend dort zu halten, ohne dass es "umschnalzt". So schlimm sollte das aber hoffe ich nicht sein.

Es ist im moment so ausgelegt, dass, wenn die rechte nozzle unten ist, sie 2mm unterhalb der linken ist. Wenn sie hochgefahren ist, befindet sie sich 3mm über der linken.

Durch den höheren winkel der feder oben wird das hotend oben sicherer gehalten als unten, um zu vermeiden, dass es durch ruckler o.ä. nach unten schnalzen kann.

So wie es im moment ist, ist die feder sehr ineffizient genutzt. Die meiste kraft ist horizontal gerichtet und erzeugt damit reibung, und die eigentliche Kraft, die das hotend oben/unten hält, ist durch den geringen delta phi bzw. die winkeländerung gering.

Besser wäre ein viel kürzerer Pin abstand, damit das delta phi bei den 5mm weg größer wird und mehr der kraft in die Vertikale geht und damit nützlich wird, das hotend oben/unten zu halten.

Leider muss ich dann eigene gabelköpfe machen und eine andere, kürzere Feder benutzen, um den abstand zu verkleinern. Den aufwand war es mir jetzt erstmal zum testen nicht wert. Das gute ist, um das zu ändern, muss ich nur die plättchen neu ausschneiden.

Hier noch ein Video wo ich das Hotend hebe system teste und auch das Vakuumbett einem ersten test unterziehe.

[www.youtube.com]

Grüße

Max

2-mal bearbeitet. Zuletzt am 31.01.19 20:48.

|

Re: Nitro´s PPSU hochtemp drucker 05. February 2019 01:42 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

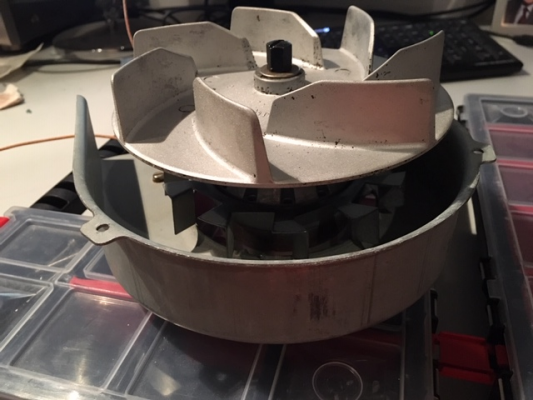

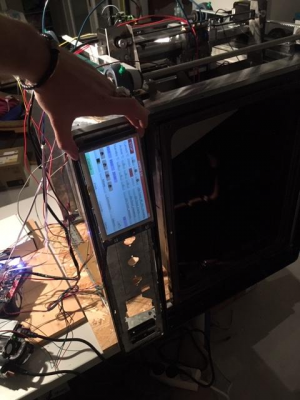

Hier noch ein paar bilder die ich beim Zusammenbau geschossen habe:

Das Lüfterrad hab ich Sandgestrahlt und zum Verdichten nochmal Glasperlengestrahlt. Der Lüfter ist ein ebm papst.

Ich sollte bemerken dass ich erst gedacht habe, dass die Lager von dem Lüfter getauscht werden müssten, diese aber nach inspektion in Top zustand und ohne spiel sind, und das nach wahrscheinlich 30 Jahren. Das ist halt noch echte deutsche Qualität

Einen testlauf hat er auch schon hinter sich. Läuft wie geschmiert.

Das letzte was ich noch gemacht habe, ist den Laufkäfig geschweißt. in dem später der Isolator laufen wird.

Hier will ich später das Duet display anbringen, leider ist das vertikale Layout vom Duet display noch nicht unterstützt.

Dann hab ich schonmal etwas mit dem Kalibrieren angefangen. Das bedleveling ging ziemlich gut, nur hätte ich lieber M3 oder M4 feingewinde nehmen sollen statt der M5 regelgewinde, dann hätte ich noch etwas mehr gefühl gehabt. Aber es geht schon.

ER LÄUFT!

Und gleich was geschrottet.

In weiser vorraussicht habe ich zum Glück vorher zum testen China nozzles und heatbreaks eingebaut, aber eigentlich eher aus dem Grund, dass ich die eigentliche Hardware nicht mit PLA verschmutzen will, die dann bei 400 grad verkohlen würde.

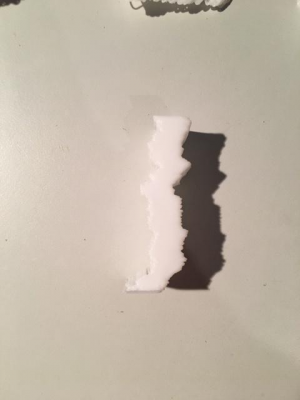

Dann aber die ersten echten Testdrucke:

Links ein Benchy dass ich irgendwann mal mit meinem CTC gedruckt habe, und rechts das neue Benchy.

Wie man sehen kann, stellt das neue Benchy das alte in jeder hinsicht in den Schatten! Besser geht es kaum. Sowas bekommen nur könner hin!

Jetzt mal spaß beiseite, dreimal dürft ihr raten, welche Achse das ist, bei der diese "layer shifts" durch verlorene "steps" auftreten.

Erst dachte ich, dass der Servo nicht so gut mit dem Jerk zurechtkommt, also habe ich das auf 0 gestellt, aber das gleiche.

Nochmal die Achse auch lose Pulleys etc. überprüft, ist aber alles bombenfest, hätte auch geschweißt sein können.

Dann hab ich meinen 20x20x60 tower gedruckt, um funky bewegungen durch "kurven" auszuschließen.

Jetzt sieht man das Phänomen etwas besser.

Wie man sieht, gibt es nicht nur diese shifts, sondern die Y layer sind auch nur knapp halb so breit wie die X layer.

An den steps/mm liegt es nicht, die stimmen.

Meine Verdacht liegt jetzt stark an der Logikspannung vom Duet, die liegt bei 3,3V.

Nachdem ich nochmal nachgeschaut habe, wollen die Optos im Servo 5 oder 24V haben, als High wird 3,5v angegeben.

Könnte jetzt sein, dass die kein sauberes Signal bekommen.

Was aber nicht erklärt, warum, wenn man im Menü verfährt, der Servo sauber die gefragte Länge abfährt.

Ideen?

Grüße

Max

Das Lüfterrad hab ich Sandgestrahlt und zum Verdichten nochmal Glasperlengestrahlt. Der Lüfter ist ein ebm papst.

Ich sollte bemerken dass ich erst gedacht habe, dass die Lager von dem Lüfter getauscht werden müssten, diese aber nach inspektion in Top zustand und ohne spiel sind, und das nach wahrscheinlich 30 Jahren. Das ist halt noch echte deutsche Qualität

Einen testlauf hat er auch schon hinter sich. Läuft wie geschmiert.

Das letzte was ich noch gemacht habe, ist den Laufkäfig geschweißt. in dem später der Isolator laufen wird.

Hier will ich später das Duet display anbringen, leider ist das vertikale Layout vom Duet display noch nicht unterstützt.

Dann hab ich schonmal etwas mit dem Kalibrieren angefangen. Das bedleveling ging ziemlich gut, nur hätte ich lieber M3 oder M4 feingewinde nehmen sollen statt der M5 regelgewinde, dann hätte ich noch etwas mehr gefühl gehabt. Aber es geht schon.

ER LÄUFT!

Und gleich was geschrottet.

In weiser vorraussicht habe ich zum Glück vorher zum testen China nozzles und heatbreaks eingebaut, aber eigentlich eher aus dem Grund, dass ich die eigentliche Hardware nicht mit PLA verschmutzen will, die dann bei 400 grad verkohlen würde.

Dann aber die ersten echten Testdrucke:

Links ein Benchy dass ich irgendwann mal mit meinem CTC gedruckt habe, und rechts das neue Benchy.

Wie man sehen kann, stellt das neue Benchy das alte in jeder hinsicht in den Schatten! Besser geht es kaum. Sowas bekommen nur könner hin!

Jetzt mal spaß beiseite, dreimal dürft ihr raten, welche Achse das ist, bei der diese "layer shifts" durch verlorene "steps" auftreten.

Erst dachte ich, dass der Servo nicht so gut mit dem Jerk zurechtkommt, also habe ich das auf 0 gestellt, aber das gleiche.

Nochmal die Achse auch lose Pulleys etc. überprüft, ist aber alles bombenfest, hätte auch geschweißt sein können.

Dann hab ich meinen 20x20x60 tower gedruckt, um funky bewegungen durch "kurven" auszuschließen.

Jetzt sieht man das Phänomen etwas besser.

Wie man sieht, gibt es nicht nur diese shifts, sondern die Y layer sind auch nur knapp halb so breit wie die X layer.

An den steps/mm liegt es nicht, die stimmen.

Meine Verdacht liegt jetzt stark an der Logikspannung vom Duet, die liegt bei 3,3V.

Nachdem ich nochmal nachgeschaut habe, wollen die Optos im Servo 5 oder 24V haben, als High wird 3,5v angegeben.

Könnte jetzt sein, dass die kein sauberes Signal bekommen.

Was aber nicht erklärt, warum, wenn man im Menü verfährt, der Servo sauber die gefragte Länge abfährt.

Ideen?

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 05. February 2019 01:50 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Bin jetzt am Überlegen, das Expansion board zu kaufen, das die Signale als 5V ausgibt. Aber ich finde die 40€ dafür irgendwie ziemlich happig.

Würde so ein Pegelwandler hier auch dafür gehen?

[www.exp-tech.de]

Grüße

Max

Würde so ein Pegelwandler hier auch dafür gehen?

[www.exp-tech.de]

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 00:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

Naja - es ist schon sehr seltsam, dass alle Fehler nur auf einer Achse auftreten.Quote

Wie man sieht, gibt es nicht nur diese shifts, sondern die Y layer sind auch nur knapp halb so breit wie die X layer.

An den steps/mm liegt es nicht, die stimmen.

Sowas spricht eigentlich™ gegen unsaubere Logikspannung, oder überhaupt gegen das Duet.

Wo greifst Du denn die Logiksignale für die Stepper ab?

Da Du unterschiedliche Motoren auf X und Y hast, ist es schon schwierig, da ne sinnvolle Fehlersuche zu starten.

Du könntest ja mal die beiden Motoren vertauschen und schauen, was sich ändert ...

Wenn das der Fall ist, könnte es daran liegen, dass die Geschwindigkeit bei Menüfahrten geringer ist.Quote

Was aber nicht erklärt, warum, wenn man im Menü verfährt, der Servo sauber die gefragte Länge abfährt.

Falls das nicht der Fall ist, könnten die Fehler auch mit dem Zusammenspiel der Motoren zusammenhängen. Also in der Art, dass die Signale des einen Motors die Signale des anderen verfälschen. Bei grenzwertigen Pegeln kann so eine Störung große Auswirkungen haben.

Als Verkabelung prüfen.

Naja - der Pegelwandler von sparkfun ist mit separaten Mosfets aufgebaut. Zudem wird ja auch keine bidirektionale Pegelwandlung benötigt.Quote

Bin jetzt am Überlegen, das Expansion board zu kaufen, das die Signale als 5V ausgibt. Aber ich finde die 40€ dafür irgendwie ziemlich happig.

Würde so ein Pegelwandler hier auch dafür gehen?

Ich würde eher zum Einsatz von 74HC14 o.ä. raten. Die Teile sind Pegelwandler und haben einen Schmitttrigger, d.h. sie sorgen für definierte Schaltzeiten. Das ist im Zusammenhang mit Schrittmotorsteuerungen nicht zu verachten.

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 00:56 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Die Stepper werden alle direkt von dem TMC2660 am board betrieben, und da nur eingesteckt.Quote

Brummie

Naja - es ist schon sehr seltsam, dass alle Fehler nur auf einer Achse auftreten.

Sowas spricht eigentlich™ gegen unsaubere Logikspannung, oder überhaupt gegen das Duet.

Wo greifst Du denn die Logiksignale für die Stepper ab?

Der Servo wird vom Expansion header gefüttert, also in der Firmware habe ich die Y achse auf drive #5 verwiesen. Das wäre auf dem Duex5 zb. der erste treiber.

Quote

Da Du unterschiedliche Motoren auf X und Y hast, ist es schon schwierig, da ne sinnvolle Fehlersuche zu starten.

Du könntest ja mal die beiden Motoren vertauschen und schauen, was sich ändert ...

Vertauschen geht leider nicht da der Servo nema 23 größe hat, und step/dir/en signale möchte. Die Stepper werden ja direkt von den TMC treibern gefüttert mit Leistungsspannung

Quote

Was aber nicht erklärt, warum, wenn man im Menü verfährt, der Servo sauber die gefragte Länge abfährt.

Hm könnte sein dass der Stepper den Servo beeinflusst, aber zumindest die Wand die der X stepper gedruckt hat, sieht schnieke aus.Quote

Wenn das der Fall ist, könnte es daran liegen, dass die Geschwindigkeit bei Menüfahrten geringer ist.

Falls das nicht der Fall ist, könnten die Fehler auch mit dem Zusammenspiel der Motoren zusammenhängen. Also in der Art, dass die Signale des einen Motors die Signale des anderen verfälschen. Bei grenzwertigen Pegeln kann so eine Störung große Auswirkungen haben.

Als Verkabelung prüfen.

Quote

Bin jetzt am Überlegen, das Expansion board zu kaufen, das die Signale als 5V ausgibt. Aber ich finde die 40€ dafür irgendwie ziemlich happig.

Würde so ein Pegelwandler hier auch dafür gehen?

Quote

Naja - der Pegelwandler von sparkfun ist mit separaten Mosfets aufgebaut. Zudem wird ja auch keine bidirektionale Pegelwandlung benötigt.

Ich würde eher zum Einsatz von 74HC14 o.ä. raten. Die Teile sind Pegelwandler und haben einen Schmitttrigger, d.h. sie sorgen für definierte Schaltzeiten. Das ist im Zusammenhang mit Schrittmotorsteuerungen nicht zu verachten.

Okay jetzt hast du mir angst gemacht, ich habe jetzt einfach das Breakout board bestellt.

Laut dem Datenblatt hat das 4x 75ALS192 für die Step/dir/en signale und einen 74HCT02 für die zwei heater_6 und heater_7 kanäle.

Ich denke mal, wenn die schon so ein Ding bauen, wird es wohl funktionieren, oder?

Zudem kann ich glaube ich die zwei zusätzlichen heizkanäle ganz gut gebrauchen für die zwei Solenoids. Jetzt brauche ich noch zwei Mosfet boards und zwei Freilaufdioden (hat man mir geraten) Dann sollte ich die ansteuern können.

Du scheinst ein wenig Ahnung von Elektronik zu haben, denkst du ich kann diese Mosfet boards hier

Mosfet boards

Verwenden, um die Solenoids anzusteuern? Bei 24V hätten die 4A.

Hättest du eine Idee, was für eine Freilaufdiode (?) ich verwenden kann?

Danke für deine Hilfe

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 01:03 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 03:16 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 183 |

Hallo Max,

Ein Solenoid (Hubmagnet) stellt eine induktive Last dar. Ich würde Dir mal die Lektüre Tehnische Erläuterungen für Hubmagnete empfehlen durchzulesen.

Mein Fernmeldetechniker sowie Elektrotechniker Diplom liegt bereits 30 Jahre zurück, ich hoffe jedoch das meine Kentnisse noch ausreichend sind. Ich musste noch in meiner Ausbildung hängen gebliebene Relais in Registerschaltungen mit einer Federgabel neu justieren bevor wir es auf Digitaltechnik umgebaut haben

bevor wir es auf Digitaltechnik umgebaut haben  :

:

Ein DC-SSR ist eigentlich eine Optkoppler Schaltung zur galvanishcen Trennung von Stromkreisen, wobei auf der Lastseite ein Mosfet die Lastschaltung übernimmt, jedoch ist Verhalten der Lastschaltung unterschiedlich, je nachdem ob es sich um eine ohmsche oder induktive Last handelt.

Bei solchen Schaltungen, bei denen Transistor (Mosfet), Relais bzw. induktive Last an der gleichen Stromversorgung hängen, fängt das Relais(Solenoid) beim Schalten gerne an zu flattern. Ein weiteres Problem das gerne Auftritt ist der sogenannte Schaltverlust, der eine direkte Abhängigkeit zu Taktfrequenz (Schaltfrequenz) der Schaltvorgänge hat.

Bei einem Solenoid spielen hierbei folgende Faktoren eine wichtige Rolle : Anzugs- und Abfallzeiten,Einschaltvorgang & Ausschaltvorgang. Insebondere die Anzugszeit mit Ansprechzeit sowie Hubzeit im Vehrältnis zur Spannung.

Da sich der Strom durch eine Induktivität aufgrund der Lenzschen Regel nicht schlagartig ändern kann, fließt dieser auch während des Abschaltvorgangs solange in nahezu gleicher Höhe durch den Transistor (Mosfet) weiter, bis die Spannung am Transistor (Mosfet) Versorgungsspannungspotenzial annimmt.

Ab diesem Punkt beginnt die Freilaufdiode zu leiten und der Strom kommutiert vom Transistor (Mosfet) zur Diode.

Die Freilaufdiode garantiert Dir ein sauberes Schalten des Solenoids, und ist defakto eine Schutzschaltung

Fazit beim Einsaz eines DC-SSR wirst du nicht um eine Freilaufdiode herumkommen. Von einem ganz "normalen Relais" würde ich abraten, Hintergründe sind das Trägheitsmoment des klassischen Relais sowie die Übergangswiederstände an den Relaiskontakten in Verbindung mit den zu schaltenden Strömen.

ich hoffe ich werde jetzt nicht gesteinigt.

Gruss

Josef

12-mal bearbeitet. Zuletzt am 06.02.19 03:35.

Ein Solenoid (Hubmagnet) stellt eine induktive Last dar. Ich würde Dir mal die Lektüre Tehnische Erläuterungen für Hubmagnete empfehlen durchzulesen.

Mein Fernmeldetechniker sowie Elektrotechniker Diplom liegt bereits 30 Jahre zurück, ich hoffe jedoch das meine Kentnisse noch ausreichend sind. Ich musste noch in meiner Ausbildung hängen gebliebene Relais in Registerschaltungen mit einer Federgabel neu justieren

bevor wir es auf Digitaltechnik umgebaut haben

bevor wir es auf Digitaltechnik umgebaut haben  :

:Ein DC-SSR ist eigentlich eine Optkoppler Schaltung zur galvanishcen Trennung von Stromkreisen, wobei auf der Lastseite ein Mosfet die Lastschaltung übernimmt, jedoch ist Verhalten der Lastschaltung unterschiedlich, je nachdem ob es sich um eine ohmsche oder induktive Last handelt.

Bei solchen Schaltungen, bei denen Transistor (Mosfet), Relais bzw. induktive Last an der gleichen Stromversorgung hängen, fängt das Relais(Solenoid) beim Schalten gerne an zu flattern. Ein weiteres Problem das gerne Auftritt ist der sogenannte Schaltverlust, der eine direkte Abhängigkeit zu Taktfrequenz (Schaltfrequenz) der Schaltvorgänge hat.

Bei einem Solenoid spielen hierbei folgende Faktoren eine wichtige Rolle : Anzugs- und Abfallzeiten,Einschaltvorgang & Ausschaltvorgang. Insebondere die Anzugszeit mit Ansprechzeit sowie Hubzeit im Vehrältnis zur Spannung.

Da sich der Strom durch eine Induktivität aufgrund der Lenzschen Regel nicht schlagartig ändern kann, fließt dieser auch während des Abschaltvorgangs solange in nahezu gleicher Höhe durch den Transistor (Mosfet) weiter, bis die Spannung am Transistor (Mosfet) Versorgungsspannungspotenzial annimmt.

Ab diesem Punkt beginnt die Freilaufdiode zu leiten und der Strom kommutiert vom Transistor (Mosfet) zur Diode.

Die Freilaufdiode garantiert Dir ein sauberes Schalten des Solenoids, und ist defakto eine Schutzschaltung

Fazit beim Einsaz eines DC-SSR wirst du nicht um eine Freilaufdiode herumkommen. Von einem ganz "normalen Relais" würde ich abraten, Hintergründe sind das Trägheitsmoment des klassischen Relais sowie die Übergangswiederstände an den Relaiskontakten in Verbindung mit den zu schaltenden Strömen.

ich hoffe ich werde jetzt nicht gesteinigt.

Gruss

Josef

12-mal bearbeitet. Zuletzt am 06.02.19 03:35.

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 07:48 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

Ah ok - ich hatte angenommen, dass die Stepper auch integrierte Treiber haben.Quote

Die Stepper werden alle direkt von dem TMC2660 am board betrieben, und da nur eingesteckt.

Der Servo wird vom Expansion header gefüttert, also in der Firmware habe ich die Y achse auf drive #5 verwiesen.

Wenn das so ist, dann hoffe ich, dass Du für den Servo (doppelt) geschirmte Kabel verwendet hast.

Bei den Steppern kommt ja nicht nur ein Rechteck mit den Step-Signalen an, sondern der eizelne Step-Takt wird ja noch von einer PWM zerhackt zur Stromregelung. Das ist Elektrosmog pur!

Aber bei den 3D-Drucker scheint sich niemand um Smog und Umweltverschmutzung zu kümmern. Stepperkabel sind ja grundsätzlich ungeschirmt

Ach ja - fals Du noch keine geschirmten Kabel für den Servo einsetzt - dann denk dran, die Schirmung sollte bis zum Duet geführt werden (und dort an Vin-Masse angeschlossen werden - beim Motor dagegen Schirmung offen/unverbunden lassen).

Whow - das ist ja der Wahnsinn. Sicher, dass Du an der Stelle Solenoids brauchst?Quote

Verwenden, um die Solenoids anzusteuern? Bei 24V hätten die 4A.

Ich habe mal alte Caddy-CD-Laufwerke ausgeschlachtet. Bei den Caddy-Teilen muss ja auch beim Einschieben der Caddy auf den Antrieb "gehoben" werden. Dort läuft ein Micro-DC-Motor mit Schnecke und das Zahnrad hat Noppen um Endschalter zu betätigen.

Das ist eine Endlagen-Endlagen-Steuerung, die mit wenigen Milliamps auskommen dürfte

... und sie braucht nur Strom während der Betätigung!

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 12:20 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi "Brummi",

> Wenn das so ist, dann hoffe ich, dass Du für den Servo (doppelt) geschirmte Kabel verwendet hast.

Bei den Steppern kommt ja nicht nur ein Rechteck mit den Step-Signalen an, sondern der eizelne Step-Takt wird ja noch von einer PWM zerhackt zur Stromregelung. Das ist Elektrosmog pur!

Aber bei den 3D-Drucker scheint sich niemand um Smog und Umweltverschmutzung zu kümmern. Stepperkabel sind ja grundsätzlich ungeschirmt <

Ich habe das Problem der Einstrahlung und Störsequenzen (vor 5 Jahren schon) dadurch gelöst, alle Stepperkabel durchgehend zu verdrillen

Das war zwar etwas Arbeit, aber der Aufwand hat sich gelohnt. Keine teuren, dicken geschirmte Kabel und seit dem hatte ich keine Störsequenzen mehr.

Bei keinem Drucker, man muß nur drauf kommen.

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

> Wenn das so ist, dann hoffe ich, dass Du für den Servo (doppelt) geschirmte Kabel verwendet hast.

Bei den Steppern kommt ja nicht nur ein Rechteck mit den Step-Signalen an, sondern der eizelne Step-Takt wird ja noch von einer PWM zerhackt zur Stromregelung. Das ist Elektrosmog pur!

Aber bei den 3D-Drucker scheint sich niemand um Smog und Umweltverschmutzung zu kümmern. Stepperkabel sind ja grundsätzlich ungeschirmt <

Ich habe das Problem der Einstrahlung und Störsequenzen (vor 5 Jahren schon) dadurch gelöst, alle Stepperkabel durchgehend zu verdrillen

Das war zwar etwas Arbeit, aber der Aufwand hat sich gelohnt. Keine teuren, dicken geschirmte Kabel und seit dem hatte ich keine Störsequenzen mehr.

Bei keinem Drucker, man muß nur drauf kommen.

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 14:02 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Josef, danke für die Ausführungen.

Aber welche Freilaufdioden brauche ich die denn jetzt? Wie wähle ich die aus?

Geht diese hier?

[www.ebay.de]

Ich hab wirklich keine Ahnung. Das ist wie, wenn jemand zu dir kommt, der ein Auto braucht, und man ihm sagt, er soll ein Auto kaufen.

Die lösung mit dem DC motor und schnecke/zahnrad ist sicher Energiesparend und einfach anzusteuern, aber ein Alptraum, mechanisch zu bauen. Wenn es da nichts fertiges gibt, das man da einfach anschrauben kann, ist das viel arbeit, die passenden Motoren, zahnräder etc. auszuwählen.

Stratasys benutzt sowas ähnliches mit einem DC motor an einer Leitspindel.

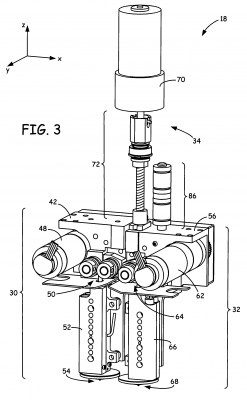

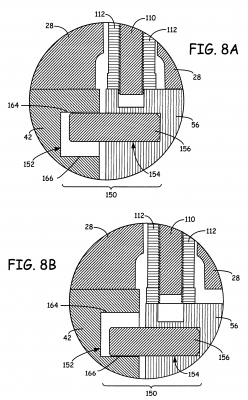

Auszug seite 1

Hi Didi,

Danke für den tipp, werde ich dann machen mit dem flechten (du meinst schon flechten mit verdrillen oder?) der Stepperkabel.

Ich hoffe, dadurch dass der Drucker ja auf allen seiten mit Blech abgedeckt ist, sollte der einen Faradayschen Käfig bilden, wo alle Strahlung drin bleiben sollte.

Eine Abdeckung oben will ich ja auch noch machen. Wahrscheinlich auch aus biegeblech

Grüße

Max

Okay also hole ich mir jetzt zwei Mosfets und zwei Freilaufdioden.Quote

newbie71

Ab diesem Punkt beginnt die Freilaufdiode zu leiten und der Strom kommutiert vom Transistor (Mosfet) zur Diode.

Die Freilaufdiode garantiert Dir ein sauberes Schalten des Solenoids, und ist defakto eine Schutzschaltung

Fazit beim Einsaz eines DC-SSR wirst du nicht um eine Freilaufdiode herumkommen.

Aber welche Freilaufdioden brauche ich die denn jetzt? Wie wähle ich die aus?

Geht diese hier?

[www.ebay.de]

Ich hab wirklich keine Ahnung. Das ist wie, wenn jemand zu dir kommt, der ein Auto braucht, und man ihm sagt, er soll ein Auto kaufen.

Die sind ja nur für den Bruchteil einer Sekunde aktiv, um den Kopf in die entsprechende Position zu ziehen, siehe Video, was ich oben gepostet habe.Quote

Brummie

Whow - das ist ja der Wahnsinn. Sicher, dass Du an der Stelle Solenoids brauchst?Quote

Verwenden, um die Solenoids anzusteuern? Bei 24V hätten die 4A.

Ich habe mal alte Caddy-CD-Laufwerke ausgeschlachtet. Bei den Caddy-Teilen muss ja auch beim Einschieben der Caddy auf den Antrieb "gehoben" werden. Dort läuft ein Micro-DC-Motor mit Schnecke und das Zahnrad hat Noppen um Endschalter zu betätigen.

Das ist eine Endlagen-Endlagen-Steuerung, die mit wenigen Milliamps auskommen dürfte

... und sie braucht nur Strom während der Betätigung!

Die lösung mit dem DC motor und schnecke/zahnrad ist sicher Energiesparend und einfach anzusteuern, aber ein Alptraum, mechanisch zu bauen. Wenn es da nichts fertiges gibt, das man da einfach anschrauben kann, ist das viel arbeit, die passenden Motoren, zahnräder etc. auszuwählen.

Stratasys benutzt sowas ähnliches mit einem DC motor an einer Leitspindel.

Auszug seite 1

Quote

NitroFreak

Zu dem hebenden Support hotend, hast du recht das ist keine Priorität von mir. Ich habe es nur schonmal für die Zukunft bedacht, sollte ich Lust bekommen dort weiter zu entwickeln, dass ich nicht auf ein suboptimal aufgebautes System aufbauen muss.

Anheben muss man nur ein Hotend- Aus dem einfachen grund, dass man während das Modellmaterial druckt, die Supportdüse auf 2-3mm über den Niveau der Modelldüse anhebt. Wenn man dann zu Support switchen möchte, senkt man dann die Supportdüse auf ein niveau 2-3mm unterhalb der Modelldüse, und gleichzeitig senkt man die Z achse um 2-3mm ab, um zu verhindern, dass die Supportdüse mit dem Bauteil bekanntschaft macht.

Beim wechsel auf Modelldüse hebt man dann die Z achse wieder 2-3mm an.

Der zwei Vorteile des Anhebens beider Extruder würde darin liegen, dass man das Absenken der Z achse vermeiden könnte, und dass man theoretisch Z-hops darüber realisieren könnte.

Stratasys löst das Problem mit einer Rundführung und einer Gewindespindel zusammen mit einem DC motor und zwei anschlägen.

Der Nachteil ist, dass sie theoretisch mit dem Support langsamer drucken müssen, da dieser nicht so fest auf der Achse montiert ist und damit leichter schwingen kann. Praktisch ist das denen aber egal, da der Support eh aufgelöst wird.

ich will das auch über endanschläge machen, aber durch das benutzen einer Linearschiene denke ich habe ich einiges mehr an Stabilität.

Quote

vw-styler

Hi "Brummi",

Quote

Brummie

Wenn das so ist, dann hoffe ich, dass Du für den Servo (doppelt) geschirmte Kabel verwendet hast.

Bei den Steppern kommt ja nicht nur ein Rechteck mit den Step-Signalen an, sondern der eizelne Step-Takt wird ja noch von einer PWM zerhackt zur Stromregelung. Das ist Elektrosmog pur!

Aber bei den 3D-Drucker scheint sich niemand um Smog und Umweltverschmutzung zu kümmern. Stepperkabel sind ja grundsätzlich ungeschirmt

Ich habe das Problem der Einstrahlung und Störsequenzen (vor 5 Jahren schon) dadurch gelöst, alle Stepperkabel durchgehend zu verdrillen

Das war zwar etwas Arbeit, aber der Aufwand hat sich gelohnt. Keine teuren, dicken geschirmte Kabel und seit dem hatte ich keine Störsequenzen mehr.

Bei keinem Drucker, man muß nur drauf kommen.

LG Didi

Hi Didi,

Danke für den tipp, werde ich dann machen mit dem flechten (du meinst schon flechten mit verdrillen oder?) der Stepperkabel.

Ich hoffe, dadurch dass der Drucker ja auf allen seiten mit Blech abgedeckt ist, sollte der einen Faradayschen Käfig bilden, wo alle Strahlung drin bleiben sollte.

Eine Abdeckung oben will ich ja auch noch machen. Wahrscheinlich auch aus biegeblech

Grüße

Max

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 14:36 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 183 |

Hallo Max,

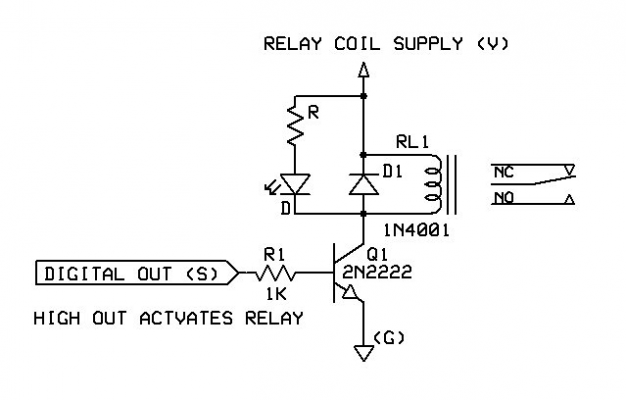

leider fehlen mir die Eckdaten des Solenoids, weshalb ich dir hier nur ein Beispiel geben kann, und zwar für einen Arduino mit 12V Spannungsversorgung.

In Theorie sieht es so aus:

bezogen Auf einen Arduino mit 12V und den IO-Ports würde das Beispiel wir folgt aussehen:

Wobei der maximale Strom des Solenoids nicht mehr als 1A betragen darf (du brauchst nicht diese teuren Freilaufdioden die du rausgesucht hast), die 1N4001 kostet im Netz z.B. 0.04$ falls du höhere Spannungen am Solenoid benötigst kannst du auch ansonten eine 1N4007 nehmen.

Beim Transistor kannst du auch andere nehmen anstatt des 2N2222 wenn der benötigte Strom des Solenoids nicht so hoch ist wie z.B. einen BC548, oder 2N3906. Sind alles Cent Artikel den Wiederstand für die LED musst du dir als Spannungsteiler (Vorwiederstand) ausrechnen, und LED farbabhängig, für rot,grün,gelb nimmt man 560 Ohm, und bei blau und weiß 470 Ohm (bei 12V)

ansonsten kannst du auch den Online Rechner bemühen LED-Rechner

Grüße

Josef

4-mal bearbeitet. Zuletzt am 06.02.19 14:54.

leider fehlen mir die Eckdaten des Solenoids, weshalb ich dir hier nur ein Beispiel geben kann, und zwar für einen Arduino mit 12V Spannungsversorgung.

In Theorie sieht es so aus:

bezogen Auf einen Arduino mit 12V und den IO-Ports würde das Beispiel wir folgt aussehen:

Wobei der maximale Strom des Solenoids nicht mehr als 1A betragen darf (du brauchst nicht diese teuren Freilaufdioden die du rausgesucht hast), die 1N4001 kostet im Netz z.B. 0.04$ falls du höhere Spannungen am Solenoid benötigst kannst du auch ansonten eine 1N4007 nehmen.

Beim Transistor kannst du auch andere nehmen anstatt des 2N2222 wenn der benötigte Strom des Solenoids nicht so hoch ist wie z.B. einen BC548, oder 2N3906. Sind alles Cent Artikel den Wiederstand für die LED musst du dir als Spannungsteiler (Vorwiederstand) ausrechnen, und LED farbabhängig, für rot,grün,gelb nimmt man 560 Ohm, und bei blau und weiß 470 Ohm (bei 12V)

ansonsten kannst du auch den Online Rechner bemühen LED-Rechner

Grüße

Josef

4-mal bearbeitet. Zuletzt am 06.02.19 14:54.

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 14:38 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 820 |

Hey Max,

der Didi meinte eher "Verseilen" der Adern - Zöpfe werden Geflochten, oder Armbänder - aber sicher keine Kabel

Gruß

Julien

Wer rasiert mit mir KingKong? Der wichtigste Guide - Triffid Hunter's Calibration Guide

Drucker:

CoreXY in 2502x300 - geschlossen & beheizt für ABS - Duet2WiFi - Eigenbau Wasserkühlung

Eigenbau I3 - V6-Clon- Profilrahmen - Ramps 1.4 24V - TMC2208 - Simplify3D - Octoprint - Marlin 1.1.8

der Didi meinte eher "Verseilen" der Adern - Zöpfe werden Geflochten, oder Armbänder - aber sicher keine Kabel

Gruß

Julien

Wer rasiert mit mir KingKong? Der wichtigste Guide - Triffid Hunter's Calibration Guide

Drucker:

CoreXY in 2502x300 - geschlossen & beheizt für ABS - Duet2WiFi - Eigenbau Wasserkühlung

Eigenbau I3 - V6-Clon- Profilrahmen - Ramps 1.4 24V - TMC2208 - Simplify3D - Octoprint - Marlin 1.1.8

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 18:15 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

newbie71

Hallo Max,

leider fehlen mir die Eckdaten des Solenoids, weshalb ich dir hier nur ein Beispiel geben kann, und zwar für einen Arduino mit 12V Spannungsversorgung.

In Theorie sieht es so aus:

[attachment 109871 io30.gif]

bezogen Auf einen Arduino mit 12V und den IO-Ports würde das Beispiel wir folgt aussehen:

[attachment 109872 c2dZg.jpg]

Wobei der maximale Strom des Solenoids nicht mehr als 1A betragen darf (du brauchst nicht diese teuren Freilaufdioden die du rausgesucht hast), die 1N4001 kostet im Netz z.B. 0.04$ falls du höhere Spannungen am Solenoid benötigst kannst du auch ansonten eine 1N4007 nehmen.

Beim Transistor kannst du auch andere nehmen anstatt des 2N2222 wenn der benötigte Strom des Solenoids nicht so hoch ist wie z.B. einen BC548, oder 2N3906. Sind alles Cent Artikel den Wiederstand für die LED musst du dir als Spannungsteiler (Vorwiederstand) ausrechnen, und LED farbabhängig, für rot,grün,gelb nimmt man 560 Ohm, und bei blau und weiß 470 Ohm (bei 12V)

ansonsten kannst du auch den Online Rechner bemühen LED-Rechner

Grüße

Josef

Hi Josef,

die Solenoids haben 6 Ohm und ich betreibe sie auf 24V, also ziehen die 4A.

Hier sind sie

[www.ebay.de]

Ob die Freilaufdiode jetzt 4 cent oder 4 euro kostet ist mir da auch wieder egal, das teuerste wird ja eh wieder der Versand. Die aus dem Link kostet 1,80€ für 2 stück, mit 2,20€ versand.

Die frage ist jetzt, bedeuten die 400V dass sie Spannungsspitzen bis 400V zulässt und erst darüber ableitet?

@ZipZap

Achso okay. Welche muss ich dann verzwirbeln, die zwei die jeweils zur selben phase gehören oder zwei von unterschiedlicher phase?

Grüße

Max

1-mal bearbeitet. Zuletzt am 06.02.19 18:16.

|

Re: Nitro´s PPSU hochtemp drucker 06. February 2019 23:56 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 1.292 |

Hi „NitroFreak“, die zwei der selben Phase.

Und dann die beiden verdrehten vom jeweiligen Stepper auch noch mal.

Aber , vom Stepper bis zum Stecker.

Ist zwar viel Aufwand, aber es bringt Erfolg.

Somit ist ein komplettes Metallgehäuse nicht erforderlich.

Es reicht den Elektronikbereich abzuschirmen, man muss nicht umbedingt

mit Kanonen auf Spatzen schießen (grins, kicher...)

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

Und dann die beiden verdrehten vom jeweiligen Stepper auch noch mal.

Aber , vom Stepper bis zum Stecker.

Ist zwar viel Aufwand, aber es bringt Erfolg.

Somit ist ein komplettes Metallgehäuse nicht erforderlich.

Es reicht den Elektronikbereich abzuschirmen, man muss nicht umbedingt

mit Kanonen auf Spatzen schießen (grins, kicher...)

LG Didi

Aktuell:

Selfmade-Drucker mit Wasserkühlung u. Carbon-Wechselplatte,

Selfmade-Drucker ( Nr. 7 in Arbeit . . . ), CAD Creo 3.0/4.0 , Mac, Cura, Prusa Slicer . . .

|

Re: Nitro´s PPSU hochtemp drucker 07. February 2019 02:11 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 338 |

Lach - das ist der Vorteil der alten HasenQuote

Ich habe das Problem der Einstrahlung und Störsequenzen (vor 5 Jahren schon) dadurch gelöst, alle Stepperkabel durchgehend zu verdrillen

Ende der 80er Anfang 90er war das Stand der Technik. Damals gab es auch noch den toten Ring von IBM

Die Kabel gibt es auch heute noch fertig konfektioniert. Nennt sich UTP - für diejenigen, die nicht selbst Kabel zwirbeln wollen ...

Geschirmt nennen sich die Kabel dann STP

Anfang der 90er gab es für bessere Festplatten das SCSI-Protokoll. Für schnellere Platten / Serverplatten gabe es das Protokol in wide und ultrawide.Quote

Zöpfe werden Geflochten, oder Armbänder - aber sicher keine Kabel

Bei diesen Kabeln gab es besonders störsichere Varianten und die waren tatsächlich geflochten!

Na, dieser Drucker ist doch eine einzige KanoneQuote

man muss nicht umbedingt

mit Kanonen auf Spatzen schießen (grins, kicher...)

... warum dann nicht auch schießen wollen?

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.