The Force of the Golden Ninja

geschrieben von Jason Schurawel

|

The Force of the Golden Ninja 08. May 2019 14:35 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Hallo Community,

ich bin neu hier im Forum, beschäftige mich aber schon sehr Lange mit 3D-Druckern und kenne mich gut aus.

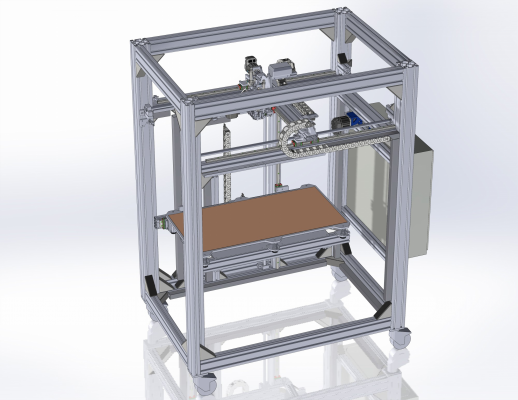

Ich bin gerade in der Entwicklung eines Carthesischen XY FDM 3D-Druckers bei dem ich nur Teile von Vertrauenswürdigen Herstellern und keine No-Name Teile verwende. (Ich sage extra nicht Chinesische Hersteller, weil viele Marktführer mit Teilen bester Qualität auch in China Produzieren) Das aus Qualitäts und Sicherheitsaspekten. Außerdem will ich eine Genauigkeit von 1µm erreichen. Falls sich jemand fragt, wieso 4 Materialien gleichzeitig: Man hat damit Praktisch unbegrenzte Möglichkeiten.

Entstehung des Namens:

Der Drucker wird ein Quad Material 3D-Drucker, und wenn man Lego Ninjago geschaut hat, weiß man dass der Goldene Ninja die Kräfte der anderen Vier Ninja besitzt. Der Drucker besitzt in diesem Fall vier Hot-Ends.

Grobe Eckdaten die der Drucker haben soll:

-300x600mm Beheiztes Druckbett

-Beheizter Bauraum bis 230°C (Elektronik ,Motoren und Spindeln sind außen)

-4 Hotends bis 550°C

-Linearführungen

-Kugelumlaufspindeln

-Servomotoren

-Alugehäuse aus gelaserten Aluplatten und 4040 Aluprofilen

-DIY Zentralsteuerung

-24" Touch-Display

-Integrierte Filamentvitrine deren Luft mit der vom Bauraum Zirkuliert um das Filament zu trocknen und vorzuheizen

-Luft Dehydrator

-Kapazitive Näherungssensoren

-Direct Drive Bowden Extruder

-Emergency Switch

Meine Software:

-Autodesk Inventor (3D-Modelling)

-Autodesk Autocad (2D-Modelling)

-Autodesk Eagle (Leiterplatten Design)

-Paint (Für einfache Grafiken)

Die Hersteller von denen die Teile kommen:

-Misumi (Spindeln, Lagerblöcke, Linearführungen)

-Teknic (ClearPath Motoren)

-E3D (Wasserkühlblöcke, Hotends)

-Laserteile4you (Aluplatten)

-SMT Montagetechnik (Aluprofile)

-Bondtech (Extruderritzel)

-Prusa Research (Filament Sensor)

Prinzip und Design:

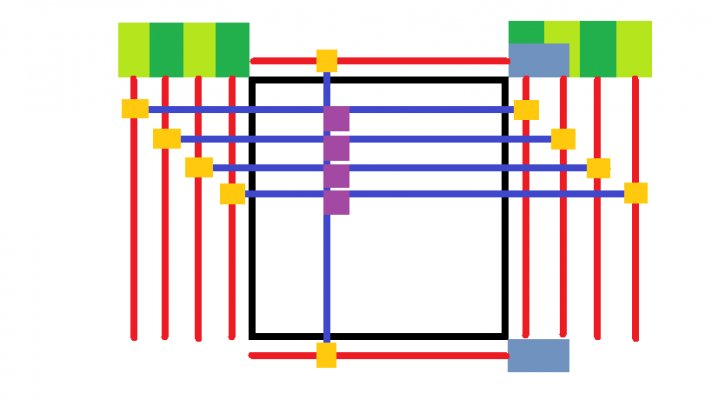

Ich werde eine komplette Weltneuheit in sachen 3D-Drucker-Design bauen. Ich meine nicht Wegen der Schönheit oder dem Funktionsumfang, sondern das Prinzip, wie die XY-Schlitten bewegt werden. Es ist Optimiert, um extra schnell zu Drucken und um möglichst wenig gewicht auf die einzelnen Achsen zu Laden. Das Ganze wird realisiert indem ich erstmal alle Druckköpfe auf die Y-Achse nebeneinander montieren. Dann Werde ich noch für jeden Motor eine eigene X-Achse Montieren (X1, X2, X3, X4). Links und rechts wird soviel Platz gelassen, das 3 Extruder Parken können ohne den Druckraum von 300x300mm zu verkleinern, dass immer ein Druckkopf uneingeschränkt Drucken kann.

Und bitte nicht falsch verstehen! Ich werde nicht alle Druckköpfe direkt einbauen. Ich werde das als Upgrade-Option nutzen und werde den Rahmen und andere teile so Konstruieren, das ich wenn ich die Teile habe, sie auch direkt einbauen kann.

Für jede Spindel gibt es einen eigenen Motor, da ich keine Gurte oder Wellen einbaue. Daraus ergibt sich dann wenn man an jeder Spindel einen Näherungssensor installiert hat der Vorteil, das sich die Achsen beim Homing automatisch Micrometer genau ausrichten (Vorausgesetzt, die Sensoren sind genau genug).

Die Z-Achse wird auf 4 Spindeln an den Ecken Befestigt und an jeder Ecke ein Sensor, sodass auch diese sich Automatisch beim Homing ausrichten wird.

Features/Baugruppen:

Elektronik:

Da ich 12 Servomotoren, ein 24" Touch-Display, eine Wasserkühlung, 4 Hotends, Heatbed uvm. ansteuern will, muss ich mir die Steuerung selber bauen. Es gibt nähmlich keine 3D-Drucker Steuerung, die das kann. Außer vieleicht SPS von Siemens oder Beckhoff, die sind aber viel zu teuer und man müsste eine komplette neue Firmware programmieren. Realisieren werde ich das ganze mit dem Arduino Duo (werde ich in das Board integrieren) und dem Raspberry Pi 3+ Compute Module. Der Arduino wird alle Bauteile und Sensoren ansteuern und der Raspberry Pi wird für die Grafik zuständig sein. Kommunizieren werden die warscheinlich über virtuelles RS232. Auf dem Raspberry Pi kommt Raspbian Lite zum einsatz, da ich hier eine neue Benutzeroberfläche programmieren muss und der Arduino werde ich warscheinlich ein von mir angepasstes Marlin verwenden. Ich werde in das Board USB Type C einbauen, damit man einfach den Drucker mit dem Handyladekabel mit dem PC/Laptop verbinden kann. Ein 24" Touch-Display wird aus dem Grund Verwendet, da ich alle Sensor-Daten, und Druckeinstellungen auf einem Bild haben will ohne jedes mal in irgendwelchen Untermenüs zu suchen.

Welche Bauteile und warum genau diese Bauteile?

Teknik ClearPath Servomotoren

Ich werde alle Achsen und auch die Extruder mit diesen Servos antreiben. Es sind also insgesamt 12 Stück.

Vorteile:

-Höhere Geschwindigkeiten und bessere Beschleunigung

-Closed Loop; das Heißt, dass ein Encoder im Motor verbaut ist, und das der Motor immer exakt weiß wo er ist

Nachteile:

-Der Motor hat ein schlechtes Haltemoment

Die Vorteile sind für mich Essentiel und das haltemoment der Motoren sollte für meine Aplikation Stark genug sein.

Ich freue mich auf weitere Vorschläge und Ideen, sowie auf konstruktive Kritik. Mir ist bewusst, das das Projekt mit geschätzt 10.000€ sehr teuer ist, aber "You get what you Pay"! Und ich werde die Teile ja nicht alle auf einmal anschaffen. Auf jeden fall wird das Projekt sehr interessant und spannend. So werde ich stetig Computergrafiken zum besseren verständniss und CAD-Vorschauen hochladen, sobald ich welche anfertige. Alle Paint Grafiken werden noch gegen CAD-Vorschauen Ersetzt, wenn der Drucker Fertig Konstruiert ist.

38-mal bearbeitet. Zuletzt am 10.05.19 11:15.

ich bin neu hier im Forum, beschäftige mich aber schon sehr Lange mit 3D-Druckern und kenne mich gut aus.

Ich bin gerade in der Entwicklung eines Carthesischen XY FDM 3D-Druckers bei dem ich nur Teile von Vertrauenswürdigen Herstellern und keine No-Name Teile verwende. (Ich sage extra nicht Chinesische Hersteller, weil viele Marktführer mit Teilen bester Qualität auch in China Produzieren) Das aus Qualitäts und Sicherheitsaspekten. Außerdem will ich eine Genauigkeit von 1µm erreichen. Falls sich jemand fragt, wieso 4 Materialien gleichzeitig: Man hat damit Praktisch unbegrenzte Möglichkeiten.

Entstehung des Namens:

Der Drucker wird ein Quad Material 3D-Drucker, und wenn man Lego Ninjago geschaut hat, weiß man dass der Goldene Ninja die Kräfte der anderen Vier Ninja besitzt. Der Drucker besitzt in diesem Fall vier Hot-Ends.

Grobe Eckdaten die der Drucker haben soll:

-300x600mm Beheiztes Druckbett

-Beheizter Bauraum bis 230°C (Elektronik ,Motoren und Spindeln sind außen)

-4 Hotends bis 550°C

-Linearführungen

-Kugelumlaufspindeln

-Servomotoren

-Alugehäuse aus gelaserten Aluplatten und 4040 Aluprofilen

-DIY Zentralsteuerung

-24" Touch-Display

-Integrierte Filamentvitrine deren Luft mit der vom Bauraum Zirkuliert um das Filament zu trocknen und vorzuheizen

-Luft Dehydrator

-Kapazitive Näherungssensoren

-Direct Drive Bowden Extruder

-Emergency Switch

Meine Software:

-Autodesk Inventor (3D-Modelling)

-Autodesk Autocad (2D-Modelling)

-Autodesk Eagle (Leiterplatten Design)

-Paint (Für einfache Grafiken)

Die Hersteller von denen die Teile kommen:

-Misumi (Spindeln, Lagerblöcke, Linearführungen)

-Teknic (ClearPath Motoren)

-E3D (Wasserkühlblöcke, Hotends)

-Laserteile4you (Aluplatten)

-SMT Montagetechnik (Aluprofile)

-Bondtech (Extruderritzel)

-Prusa Research (Filament Sensor)

Prinzip und Design:

Ich werde eine komplette Weltneuheit in sachen 3D-Drucker-Design bauen. Ich meine nicht Wegen der Schönheit oder dem Funktionsumfang, sondern das Prinzip, wie die XY-Schlitten bewegt werden. Es ist Optimiert, um extra schnell zu Drucken und um möglichst wenig gewicht auf die einzelnen Achsen zu Laden. Das Ganze wird realisiert indem ich erstmal alle Druckköpfe auf die Y-Achse nebeneinander montieren. Dann Werde ich noch für jeden Motor eine eigene X-Achse Montieren (X1, X2, X3, X4). Links und rechts wird soviel Platz gelassen, das 3 Extruder Parken können ohne den Druckraum von 300x300mm zu verkleinern, dass immer ein Druckkopf uneingeschränkt Drucken kann.

Und bitte nicht falsch verstehen! Ich werde nicht alle Druckköpfe direkt einbauen. Ich werde das als Upgrade-Option nutzen und werde den Rahmen und andere teile so Konstruieren, das ich wenn ich die Teile habe, sie auch direkt einbauen kann.

Für jede Spindel gibt es einen eigenen Motor, da ich keine Gurte oder Wellen einbaue. Daraus ergibt sich dann wenn man an jeder Spindel einen Näherungssensor installiert hat der Vorteil, das sich die Achsen beim Homing automatisch Micrometer genau ausrichten (Vorausgesetzt, die Sensoren sind genau genug).

Die Z-Achse wird auf 4 Spindeln an den Ecken Befestigt und an jeder Ecke ein Sensor, sodass auch diese sich Automatisch beim Homing ausrichten wird.

Features/Baugruppen:

Elektronik:

Da ich 12 Servomotoren, ein 24" Touch-Display, eine Wasserkühlung, 4 Hotends, Heatbed uvm. ansteuern will, muss ich mir die Steuerung selber bauen. Es gibt nähmlich keine 3D-Drucker Steuerung, die das kann. Außer vieleicht SPS von Siemens oder Beckhoff, die sind aber viel zu teuer und man müsste eine komplette neue Firmware programmieren. Realisieren werde ich das ganze mit dem Arduino Duo (werde ich in das Board integrieren) und dem Raspberry Pi 3+ Compute Module. Der Arduino wird alle Bauteile und Sensoren ansteuern und der Raspberry Pi wird für die Grafik zuständig sein. Kommunizieren werden die warscheinlich über virtuelles RS232. Auf dem Raspberry Pi kommt Raspbian Lite zum einsatz, da ich hier eine neue Benutzeroberfläche programmieren muss und der Arduino werde ich warscheinlich ein von mir angepasstes Marlin verwenden. Ich werde in das Board USB Type C einbauen, damit man einfach den Drucker mit dem Handyladekabel mit dem PC/Laptop verbinden kann. Ein 24" Touch-Display wird aus dem Grund Verwendet, da ich alle Sensor-Daten, und Druckeinstellungen auf einem Bild haben will ohne jedes mal in irgendwelchen Untermenüs zu suchen.

Welche Bauteile und warum genau diese Bauteile?

Teknik ClearPath Servomotoren

Ich werde alle Achsen und auch die Extruder mit diesen Servos antreiben. Es sind also insgesamt 12 Stück.

Vorteile:

-Höhere Geschwindigkeiten und bessere Beschleunigung

-Closed Loop; das Heißt, dass ein Encoder im Motor verbaut ist, und das der Motor immer exakt weiß wo er ist

Nachteile:

-Der Motor hat ein schlechtes Haltemoment

Die Vorteile sind für mich Essentiel und das haltemoment der Motoren sollte für meine Aplikation Stark genug sein.

Ich freue mich auf weitere Vorschläge und Ideen, sowie auf konstruktive Kritik. Mir ist bewusst, das das Projekt mit geschätzt 10.000€ sehr teuer ist, aber "You get what you Pay"! Und ich werde die Teile ja nicht alle auf einmal anschaffen. Auf jeden fall wird das Projekt sehr interessant und spannend. So werde ich stetig Computergrafiken zum besseren verständniss und CAD-Vorschauen hochladen, sobald ich welche anfertige. Alle Paint Grafiken werden noch gegen CAD-Vorschauen Ersetzt, wenn der Drucker Fertig Konstruiert ist.

38-mal bearbeitet. Zuletzt am 10.05.19 11:15.

|

Re: Industrial Grade 3D-Drucker: "Golden Ninja" 09. May 2019 08:49 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 119 |

|

Re: Industrial Grade 3D-Drucker: "Golden Ninja" 09. May 2019 09:22 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Ganz einfach, ich will einen Drucker, der mich nicht im Stich lässt, an dem mich nichts nervt und nichts dauernd Kaputt geht und/oder die Teile wegen der Ingeneurskunst anderer nicht Optimal gedruckt werden. Ich will auch nicht eingeschränkt sein, z.b. nur PLA und PETG zu drucken. Ich will auch Peek und andere Hochtemperaturkunststoffe Drucken (und nicht nur Experimentell). Zum Thema Budget: Das Projekt wird bis es fertig ist locker ein Jahr dauern und ich kaufe die Teile nicht alle auf einmal. Das wäre zu viel Geld das ich nicht besitze und Kredite werde ich niemals annehmen. Vorstellen tue ich mir eher 10.000€. Aber Meine einzigen Hobbys sind halt Elektronik Basteleien und Angeln, und je weniger Hobbys man hat, desto mehr kann man pro Hobby in die Hobbys investieren. Zum Rad neu Erfinden: Ich weiß, das jeder der mit Maschinenbau zu tun hat, beim anblick eines 3D-Druckers in sich denkt: ,,So ein Schrotthaufen, das kann ich mit Linearführungen und Kugelumlaufspindeln besser machen", doch dann wird schnell gemerkt, dass das garnicht so einfach ist und noch mehr Faktoren mitspielen. Ich will auch nicht "den Perfekten" 3D-Drucker bauen, sondern einen, der auf mich angepasst und abgestimmt ist, sodass ich mit dem Drucker uneingeschränkt das tun kann, was ich will.

4-mal bearbeitet. Zuletzt am 09.05.19 11:43.

4-mal bearbeitet. Zuletzt am 09.05.19 11:43.

|

Re: The Force of the Golden Ninja 09. May 2019 18:31 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Hi Jason,

Schön, noch mehr Leute zu sehen, die gerne einen Drucker bauen würden, der mehr als nur PLA kann Auch schön zu sehen, dass sich Servos so langsam etablieren.

Auch schön zu sehen, dass sich Servos so langsam etablieren.

Ein paar einwände.

Ich hab einen Drucker gebaut, extra für hochleistungspolymere wie PPSU (und auch PEEK) mit einer auf 230°C beheizten kammer.

Mein erster Tipp: KISS-Prinzip (Keep it simple stupid)

Mit 12 servomotoren wirst du nur probleme haben, speziell wenn du mehrere auf einer Achse benutzt.

Ich weiß nicht ob du viel Erfahrung mit Servos hast, aber die müssen mithilfe von PID werten eingestellt werden. Clearpath haben eine Autotune funktion, allerdings wirst du mit zwei auf einer Achse damit keine guten Werte erzielen, da, wenn der Druckkopf näher an einem Ende der achse ist, der entsprechende Servo aufgrund der veränderten Last anders reagieren wird und du damit momentane probleme mit der Orthogonalität der Achsen bekommen wirst. Also lieber nur einen Motor pro achse.

Vier Servos auf der Z achse ist nicht notwendig, da diese sich nicht schnell drehen und auch vier motoren generell bringen nur Nachteile. Klüger wäre die vier spindeln mit einem Riemen zu verbinden und dann mit einem nema 23 (oder 34 wenn sie sehr schwer ist) betreiben.

Servos als Extruder lass ich jetzt erstmal so stehen, ist glaube ich keine schlechte Idee aber du musst die Übersetzen und einen Adapter bauen, der die größeren wellen akzeptiert (8mm statt 5mm glaube ich)

Ich würde mich mit den Linearführungen und so mal bei Ebay und kleinanzeigen umsehen, da werden oft qualitativ hochwertige (THK, Rexroth etc) führungen gebraucht zum guten Preis weggegeben, da die in der Industrie oft präemptiv ausgetauscht werden, obwohl noch viel Leben in denen steckt.

Wenn du den Drucker eh so stabil bauen möchtest, würde ich garnicht unter 20er führungen anfangen.

Wenn du den Bauraum über 100°C heizen willst, würde ich dir empfehlen auch die gesamten Linearschienen und andere bewegungskomponenten komplett mithilfe von Faltenbalgen abzuschirmen. Auch musst du überlegen, ob der drucker das wirklich können muss. Es ist in der Theorie zwar schön, das drucken zu können, aber Filamentpreise von jenseits der 500€ pro Kilo bringen einen schnell auf den Boden der Tatsachen zurück. Ich hatte das Glück, im Rahmen einer Competition 1,5kg PPSU zur Verfügung gestellt bekommen zu haben.

Hast du einen Betrieb, der davon profitieren könnte? Wenn ja, ist das natürlich was anderes.

Ich würde dir von einem Kraken extruder abraten. Wenn du konsistente ergebnisse ohne babysitting hinbekommen willst, brauchst du ein System dass den nicht benutzten Hotend anhebt oder anderweitig aus dem Weg schafft (IDEX), damit das Oozing nicht auf den Druck abgestriffen wird. Hier ist Retraction alleine keine lösung.

Meine Meinung ist auch, dass man für gewöhnlich nicht mehr als zwei hotends auf einmal braucht, also Material + Support.

Wenn du eine Beheizte Kammer hast, kannst du dir den Filamenttrockner auch sparen, da du dann während dem Druck die Spule bequem im unteren Teil der kammer aufbewahren kannst, und die Temperatur dann bei allen Filamenten perfekt ist (Am druck oben zwischen Tg und HDT, im unteren teil ca. 10°C unter Tg)

Ich würde dir empfehlen, das Projekt preistechnisch erstmal so zu simplifizieren, dass du auf einen Schlag erstmal alles kaufen kannst, um den Drucker ans laufen zu bekommen. Dann kannst du weiter teile wie extruder oder Servomotoren hinzufügen und hast nicht wieder ein halbfertiges Projekt im Keller liegen, dass auf Geld wartet. Dann ist der Frustfaktor viel geringer, wenn er schonmal läuft.

Viele Grüße

Max

Schön, noch mehr Leute zu sehen, die gerne einen Drucker bauen würden, der mehr als nur PLA kann

Auch schön zu sehen, dass sich Servos so langsam etablieren.

Auch schön zu sehen, dass sich Servos so langsam etablieren.Ein paar einwände.

Ich hab einen Drucker gebaut, extra für hochleistungspolymere wie PPSU (und auch PEEK) mit einer auf 230°C beheizten kammer.

Mein erster Tipp: KISS-Prinzip (Keep it simple stupid)

Mit 12 servomotoren wirst du nur probleme haben, speziell wenn du mehrere auf einer Achse benutzt.

Ich weiß nicht ob du viel Erfahrung mit Servos hast, aber die müssen mithilfe von PID werten eingestellt werden. Clearpath haben eine Autotune funktion, allerdings wirst du mit zwei auf einer Achse damit keine guten Werte erzielen, da, wenn der Druckkopf näher an einem Ende der achse ist, der entsprechende Servo aufgrund der veränderten Last anders reagieren wird und du damit momentane probleme mit der Orthogonalität der Achsen bekommen wirst. Also lieber nur einen Motor pro achse.

Vier Servos auf der Z achse ist nicht notwendig, da diese sich nicht schnell drehen und auch vier motoren generell bringen nur Nachteile. Klüger wäre die vier spindeln mit einem Riemen zu verbinden und dann mit einem nema 23 (oder 34 wenn sie sehr schwer ist) betreiben.

Servos als Extruder lass ich jetzt erstmal so stehen, ist glaube ich keine schlechte Idee aber du musst die Übersetzen und einen Adapter bauen, der die größeren wellen akzeptiert (8mm statt 5mm glaube ich)

Ich würde mich mit den Linearführungen und so mal bei Ebay und kleinanzeigen umsehen, da werden oft qualitativ hochwertige (THK, Rexroth etc) führungen gebraucht zum guten Preis weggegeben, da die in der Industrie oft präemptiv ausgetauscht werden, obwohl noch viel Leben in denen steckt.

Wenn du den Drucker eh so stabil bauen möchtest, würde ich garnicht unter 20er führungen anfangen.

Wenn du den Bauraum über 100°C heizen willst, würde ich dir empfehlen auch die gesamten Linearschienen und andere bewegungskomponenten komplett mithilfe von Faltenbalgen abzuschirmen. Auch musst du überlegen, ob der drucker das wirklich können muss. Es ist in der Theorie zwar schön, das drucken zu können, aber Filamentpreise von jenseits der 500€ pro Kilo bringen einen schnell auf den Boden der Tatsachen zurück. Ich hatte das Glück, im Rahmen einer Competition 1,5kg PPSU zur Verfügung gestellt bekommen zu haben.

Hast du einen Betrieb, der davon profitieren könnte? Wenn ja, ist das natürlich was anderes.

Ich würde dir von einem Kraken extruder abraten. Wenn du konsistente ergebnisse ohne babysitting hinbekommen willst, brauchst du ein System dass den nicht benutzten Hotend anhebt oder anderweitig aus dem Weg schafft (IDEX), damit das Oozing nicht auf den Druck abgestriffen wird. Hier ist Retraction alleine keine lösung.

Meine Meinung ist auch, dass man für gewöhnlich nicht mehr als zwei hotends auf einmal braucht, also Material + Support.

Wenn du eine Beheizte Kammer hast, kannst du dir den Filamenttrockner auch sparen, da du dann während dem Druck die Spule bequem im unteren Teil der kammer aufbewahren kannst, und die Temperatur dann bei allen Filamenten perfekt ist (Am druck oben zwischen Tg und HDT, im unteren teil ca. 10°C unter Tg)

Ich würde dir empfehlen, das Projekt preistechnisch erstmal so zu simplifizieren, dass du auf einen Schlag erstmal alles kaufen kannst, um den Drucker ans laufen zu bekommen. Dann kannst du weiter teile wie extruder oder Servomotoren hinzufügen und hast nicht wieder ein halbfertiges Projekt im Keller liegen, dass auf Geld wartet. Dann ist der Frustfaktor viel geringer, wenn er schonmal läuft.

Viele Grüße

Max

|

Re: The Force of the Golden Ninja 09. May 2019 18:46 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Danke für die vielen Informationen, Max, ich werde Schauen und Brainstormen was ich davon umsetzen kann. Eins kann ich aber sagen: Riemen sind meine Größten Feinde im Maschinenbau, da man jene Spannen muss, was ungenauigkeiten Verursacht, das könnte mann noch mit Sensorenauswertung in der Software ausgleichen, wenn da nicht die Elastizität wäre. Noch Spoiler wozu ich solche Materialien drucken will: Ich werde mir ein eigenes Unternehmen aufbauen und der Drucker wird zum Prototyping und für Kleinserien verwendet.

2-mal bearbeitet. Zuletzt am 09.05.19 18:59.

2-mal bearbeitet. Zuletzt am 09.05.19 18:59.

|

Re: The Force of the Golden Ninja 09. May 2019 19:38 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Entscheidungen, die ich dank deinen Hilfreichen Infos schon getroffen habe:

-Ich werde keinen Kraken verwenden, sondern im Fertigen Zustand 4, vorerst mal nur einen XY Schlitten mit einem E3D Supervolcano verwenden (Morgen werde ich den Artikel Aktualisieren, da ist dann auch eine Grafik dabei)

-KISS-Prinzip indem ich vorerst nur die Wichtigsten Teile Einbaue (keine Heizung, Abdeckbleche, etc.)

-Ich werde die Luft zwischen Bauraum und Filamentvitrine Zirkulieren lassen, dass ich keine zusätzliche Heizung brauche. Ich werde nicht das Filament im Bauraum Lagern, da ich wenn ich das Filament während dem Druck wechseln muss keinen plötzlichen Temperaturabfall verursachen will, was den Druck beeinflussen könnte

-Alle Spindeln werden aus der Hitzezone entfernt

1-mal bearbeitet. Zuletzt am 09.05.19 20:14.

-Ich werde keinen Kraken verwenden, sondern im Fertigen Zustand 4, vorerst mal nur einen XY Schlitten mit einem E3D Supervolcano verwenden (Morgen werde ich den Artikel Aktualisieren, da ist dann auch eine Grafik dabei)

-KISS-Prinzip indem ich vorerst nur die Wichtigsten Teile Einbaue (keine Heizung, Abdeckbleche, etc.)

-Ich werde die Luft zwischen Bauraum und Filamentvitrine Zirkulieren lassen, dass ich keine zusätzliche Heizung brauche. Ich werde nicht das Filament im Bauraum Lagern, da ich wenn ich das Filament während dem Druck wechseln muss keinen plötzlichen Temperaturabfall verursachen will, was den Druck beeinflussen könnte

-Alle Spindeln werden aus der Hitzezone entfernt

1-mal bearbeitet. Zuletzt am 09.05.19 20:14.

|

Re: The Force of the Golden Ninja 10. May 2019 06:16 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

Jason Schurawel

Entscheidungen, die ich dank deinen Hilfreichen Infos schon getroffen habe:

-Ich werde keinen Kraken verwenden, sondern im Fertigen Zustand 4, vorerst mal nur einen XY Schlitten mit einem E3D Supervolcano verwenden (Morgen werde ich den Artikel Aktualisieren, da ist dann auch eine Grafik dabei)

-KISS-Prinzip indem ich vorerst nur die Wichtigsten Teile Einbaue (keine Heizung, Abdeckbleche, etc.)

-Ich werde die Luft zwischen Bauraum und Filamentvitrine Zirkulieren lassen, dass ich keine zusätzliche Heizung brauche. Ich werde nicht das Filament im Bauraum Lagern, da ich wenn ich das Filament während dem Druck wechseln muss keinen plötzlichen Temperaturabfall verursachen will, was den Druck beeinflussen könnte

-Alle Spindeln werden aus der Hitzezone entfernt

4 XY schlitten wirst du im Ultimaker style nicht umgesetzt bekommen, dafür bräuchtest du quasi 16 spindeln (plus je zwei Linearführungen pro achse und zwei pro gantry, also 12) und die würden sich gegenseitig in die Quere kommen. Zudem bräuchtest du in deinem Stil für jede gantry dann noch 4 motoren, also hättest du auch 16 motoren.

Zu den Riemen, du denkst wahrscheinlich an die wabbligen Chinariemen.

Ich würde dir eher so HDT PU riemen mit stahlseilen und einer Polyamidbeschichtung empfehlen.

[www.maedler.de]

In der 15mm variante sind die ausgelegt für 1268 N Zugkraft. Damit wirst du keine Probleme mit der Dehnung der Riemen haben. Im Gegenteil, da haben Spindeln eher den Nachteil, umkehrspiel zu entwickeln. (Spindeln müssen auch vorgespannt werden)

Wenn du dich nicht von deinem konzept der zwei motoren pro achse abbringen lassen willst, würde ich dir zumindest empfehlen, dass du die Spindeln mit den Riemen synchronisierst, dass es dir die Gantry beim Homing nicht verzerrt, wenn ein servo später anfängt zu laufen.

Noch zum Thema Firmware. Ich weiß nicht wieviel Programmiererfahrung du hast. Das Duet 2 unterstützt bis 12 motoren. Das wäre vielleicht eine einfache alternative.

Zudem brauchtest du für zwei servos auf einer achse keine separate ansteuerung, das kannst du über dieselbe steuerleitung realisieren.

Hast du schon was im CAD ?

Ich würde mir an deiner stelle nochmal industrielle Drucker anschauen (Stratasys Fortus zb,) und nochmal erwägen ob du den Ultimaker style benutzen willst. Der ist super für so kleine kompakte drucker, hat jedoch aufgrund der zwei kreuzenden Gantrys in massiver bauweise viele probleme.

Grüße

Max

2-mal bearbeitet. Zuletzt am 10.05.19 06:22.

|

Re: The Force of the Golden Ninja 10. May 2019 06:56 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Ich werde heute den Artikel erneuern und dann wirst du sehen was ich genau meine. Den Ultimaker style werde ich nicht mehr benutzen. Mein Problem ist nur, das ich Die Achsen Mechanisch Leveln will, und nicht in der software. Da brauche ich unabhängige Motoren. Nachdem du das mit den Riemen geschrieben hast hätte ich eigentlich keine Probleme mit Riemen mehr, da ist halt nur dieses eine Problem. Zum problem mit der Syncronisation der Motoren: Ich könnte das doch per software Machen, oder? Duet eollte ich auch eigentlich zuerst verwenden, das ist aber am ende nur Minimal billiger, als die DIY variante aber ich kann damit keine Wasser-Kühlung steuern, es gibt zu wenig Anschlüsse für pt100 Sensoren, ich kann kein 24" Display verwenden und es gibt keine Anschlüsse für emergency switch, Rauchsensor und kein USB C

3-mal bearbeitet. Zuletzt am 10.05.19 07:40.

3-mal bearbeitet. Zuletzt am 10.05.19 07:40.

|

Re: The Force of the Golden Ninja 11. May 2019 12:30 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Ich habe es mir doch umüberlegt, und ich werde ein H-Design verwenden. Und damit ich dennoch hohe geschwindigkeiten erreichen kann, ohne der Qualität der gedruckten Objekte zu schaden, werde ich an der Y-Achse Nema 34 oder Nema 58 verwenden (Muss ich noch genauer Analysieren). Habe mich vor allem aus Kosten gründen dazu enntschieden, und um so wenig mitspielende Faktoren wie möglich zu haben um es einfacher zu haben. Außerdem vergrößere ich das Druckbett auf 400x800mm, da ich verwendungszwecke habe und es nicht besonderst viel teuerer wird.

1-mal bearbeitet. Zuletzt am 11.05.19 12:44.

1-mal bearbeitet. Zuletzt am 11.05.19 12:44.

|

Re: The Force of the Golden Ninja 11. May 2019 13:02 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Zusammenfassung des aktuellen Entwicklungsstandes:

-H Drucker Design mit Kugelgewindetrieben und Linearführungen

-4 E3D-Supervoncano Extruder bis 550°C je einen eigenen Schlitten

-800x400mm Druckbett

-bis 230°C beheizbarer Bauraum

-Motorisiertes Z-Achsen Leveling

-Extruder mit Servomotor und Planetengetriebe

-DIY Zentralsteuerung

-Faltenbalgen um Elektronik, Linearführungen und Spindeln abzuschirmen

-CNC gefräste bauteile und keine 3D-Gedruckten aus Stabilitätsgründen

-Papst und Noctua Lüfter

3-mal bearbeitet. Zuletzt am 11.05.19 17:22.

-H Drucker Design mit Kugelgewindetrieben und Linearführungen

-4 E3D-Supervoncano Extruder bis 550°C je einen eigenen Schlitten

-800x400mm Druckbett

-bis 230°C beheizbarer Bauraum

-Motorisiertes Z-Achsen Leveling

-Extruder mit Servomotor und Planetengetriebe

-DIY Zentralsteuerung

-Faltenbalgen um Elektronik, Linearführungen und Spindeln abzuschirmen

-CNC gefräste bauteile und keine 3D-Gedruckten aus Stabilitätsgründen

-Papst und Noctua Lüfter

3-mal bearbeitet. Zuletzt am 11.05.19 17:22.

|

Re: The Force of the Golden Ninja 11. May 2019 14:28 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Was meinst du mit H Design ? Core xy ?

Ich habe noch nicht verstanden welche kinematic und Aufbau du jetzt genau verwenden möchtest.

Ein Bild sagt mehr wie .....

Gruß Andy

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

Ich habe noch nicht verstanden welche kinematic und Aufbau du jetzt genau verwenden möchtest.

Ein Bild sagt mehr wie .....

Gruß Andy

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: The Force of the Golden Ninja 11. May 2019 15:07 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Ich meine sowas ähnliches, bloß das meiner größer wird und ich statt einem x-Schlitten gleich 4 stück verbaue.Quote

palim

Was meinst du mit H Design ? Core xy ?

Ich habe noch nicht verstanden welche kinematic und Aufbau du jetzt genau verwenden möchtest.

Ein Bild sagt mehr wie .....

Gruß Andy

3-mal bearbeitet. Zuletzt am 11.05.19 15:09.

|

Re: The Force of the Golden Ninja 11. May 2019 16:51 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Wenn du zugriff zu einem Schweißgerät hast, kannst du auch überlegen vierkant stahlrohre statt den Aluprofilen zu benutzen.

Wenn du hohe beschleunigungen benutzen möchtest, wäre es von vorteil den anteil der bewegten masse zur gesamtmasse möglichst klein zu halten, damit die Masse des chassis die Vibrationen absorbieren kann. Alternativ die unbewegte Masse erhöhen.

Mindestens 1:15, aber besser mehr.

Bei Gantrys musst du beachten, dass der Abstand der Laufwagen nicht kürzer als 1/2 der breite der Gantry ist wenn diese nur auf einer seite geführt ist, und bei einer beidseitig geführten Gantry sollte der Abstand mindestens 1/4 der breite sein.

Die Z achse genauso, du musst darauf achten, dass der Abstand zwischen den Laufwägen mindestens die Hälfte des Abstandes zum Massezentrum des Bettes ist. Die Führungsschienen sollten mindestens 1/5 betragen vom Abstand des Massezentrum des Bettes zu den Führungsschienen.

Auch würde ich gleich einen Unterbau machen, wo du die Filamentvitrine und so reinmachst. Dann braucht der Drucker keinen Schreibtisch

Ich glaube du solltest einfach mal anfangen das zu konstruieren im CAD. Da wird sich schnell zeigen was möglich ist und was nicht.

Ich seh bei dem System mit 10 spindeln nicht so gute chancen dass das irgendwie kompakt passt.

Überdenk auch nochmal, ob du wirklich 4 extruder auf einmal brauchst. Besonders die Supervolcano, die sind eher nicht zum schnell drucken gedacht sondern eher für große und breite layer.

Noch eine möglichkeit wäre ein Toolchanger ähnlich den e3d. Allerdings wird das dann nicht in kombination mit einem sehr hoch beheizten Bauraum funktionieren.

ich würde dir eher empfehlen, einen gescheiten dual extruder aufzubauen, und dann die köpfe mit einem Schnellwechselsystem auszustatten falls du was anderes drucken möchtest.

Generell ist das E3D system aber ziemlich suboptimal wenn es um hochleistungspolymere geht. Das habe ich in meinem Thread auch ausführlich beschrieben. An deiner stelle würde ich ein System wie das Mosquito hotend benutzen, oder gleich was eigenes bauen.

Grüße

Max

2-mal bearbeitet. Zuletzt am 11.05.19 16:57.

Wenn du hohe beschleunigungen benutzen möchtest, wäre es von vorteil den anteil der bewegten masse zur gesamtmasse möglichst klein zu halten, damit die Masse des chassis die Vibrationen absorbieren kann. Alternativ die unbewegte Masse erhöhen.

Mindestens 1:15, aber besser mehr.

Bei Gantrys musst du beachten, dass der Abstand der Laufwagen nicht kürzer als 1/2 der breite der Gantry ist wenn diese nur auf einer seite geführt ist, und bei einer beidseitig geführten Gantry sollte der Abstand mindestens 1/4 der breite sein.

Die Z achse genauso, du musst darauf achten, dass der Abstand zwischen den Laufwägen mindestens die Hälfte des Abstandes zum Massezentrum des Bettes ist. Die Führungsschienen sollten mindestens 1/5 betragen vom Abstand des Massezentrum des Bettes zu den Führungsschienen.

Auch würde ich gleich einen Unterbau machen, wo du die Filamentvitrine und so reinmachst. Dann braucht der Drucker keinen Schreibtisch

Ich glaube du solltest einfach mal anfangen das zu konstruieren im CAD. Da wird sich schnell zeigen was möglich ist und was nicht.

Ich seh bei dem System mit 10 spindeln nicht so gute chancen dass das irgendwie kompakt passt.

Überdenk auch nochmal, ob du wirklich 4 extruder auf einmal brauchst. Besonders die Supervolcano, die sind eher nicht zum schnell drucken gedacht sondern eher für große und breite layer.

Noch eine möglichkeit wäre ein Toolchanger ähnlich den e3d. Allerdings wird das dann nicht in kombination mit einem sehr hoch beheizten Bauraum funktionieren.

ich würde dir eher empfehlen, einen gescheiten dual extruder aufzubauen, und dann die köpfe mit einem Schnellwechselsystem auszustatten falls du was anderes drucken möchtest.

Generell ist das E3D system aber ziemlich suboptimal wenn es um hochleistungspolymere geht. Das habe ich in meinem Thread auch ausführlich beschrieben. An deiner stelle würde ich ein System wie das Mosquito hotend benutzen, oder gleich was eigenes bauen.

Grüße

Max

2-mal bearbeitet. Zuletzt am 11.05.19 16:57.

|

Re: The Force of the Golden Ninja 11. May 2019 17:17 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Danke für deine tipps, ich werde den Gantry CNC-Fräsen.Quote

NitroFreak

Wenn du zugriff zu einem Schweißgerät hast, kannst du auch überlegen vierkant stahlrohre statt den Aluprofilen zu benutzen.

Wenn du hohe beschleunigungen benutzen möchtest, wäre es von vorteil den anteil der bewegten masse zur gesamtmasse möglichst klein zu halten, damit die Masse des chassis die Vibrationen absorbieren kann. Alternativ die unbewegte Masse erhöhen.

Mindestens 1:15, aber besser mehr.

Bei Gantrys musst du beachten, dass der Abstand der Laufwagen nicht kürzer als 1/2 der breite der Gantry ist wenn diese nur auf einer seite geführt ist, und bei einer beidseitig geführten Gantry sollte der Abstand mindestens 1/4 der breite sein.

Die Z achse genauso, du musst darauf achten, dass der Abstand zwischen den Laufwägen mindestens die Hälfte des Abstandes zum Massezentrum des Bettes ist. Die Führungsschienen sollten mindestens 1/5 betragen vom Abstand des Massezentrum des Bettes zu den Führungsschienen.

Auch würde ich gleich einen Unterbau machen, wo du die Filamentvitrine und so reinmachst. Dann braucht der Drucker keinen Schreibtisch

Ich glaube du solltest einfach mal anfangen das zu konstruieren im CAD. Da wird sich schnell zeigen was möglich ist und was nicht.

Ich seh bei dem System mit 10 spindeln nicht so gute chancen dass das irgendwie kompakt passt.

Überdenk auch nochmal, ob du wirklich 4 extruder auf einmal brauchst. Besonders die Supervolcano, die sind eher nicht zum schnell drucken gedacht sondern eher für große und breite layer.

Noch eine möglichkeit wäre ein Toolchanger ähnlich den e3d. Allerdings wird das dann nicht in kombination mit einem sehr hoch beheizten Bauraum funktionieren.

ich würde dir eher empfehlen, einen gescheiten dual extruder aufzubauen, und dann die köpfe mit einem Schnellwechselsystem auszustatten falls du was anderes drucken möchtest.

Generell ist das E3D system aber ziemlich suboptimal wenn es um hochleistungspolymere geht. Das habe ich in meinem Thread auch ausführlich beschrieben. An deiner stelle würde ich ein System wie das Mosquito hotend benutzen, oder gleich was eigenes bauen.

Grüße

Max

Weil:

1. Ich habe kein Schweißgerät und ich traue mir das nicht wirklich zu

2. Schweißen ist zu ungenau, wenn man es nicht eine maschine machen lässt oder es nicht gut kann

3. CNC gefräst ist in meinem fall einfacher, da ich sowieso einige teile fräsen muss

Toolchanger will ich nicht, weil:

-Industrielle systeme sind zu teuer

-Selbstgebaute zu ungenau

-Das wechseln dauert einfach zu lange

-Ich will auch min. 2 Druckköpfe syncronisieren können um in kürzerer zeit mehr objekte drucken zu können

Das mit dem Extruder recherchiere ich noch einmal und den Drucker wollte ich sowieso nicht Kompakt bauen, da ich ihn zirca 170cm hoch konstruiere um den Kompfort zu haben mich nicht auf den boden knien zu müssen, um ihn zu bedienen, da er auf dem boden im Keller oder so stehen wird. CAD habe ich schon angefangen und mehrere Designs ausprobiert.

|

Re: The Force of the Golden Ninja 11. May 2019 17:34 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Was ich schon Recherchiert habe und mir aufgefallen ist:

Zum Mosquito:

-keine Wasserkühlung <= währe billiger aber funktioniert ein lüfter bei 230°C? Oder man könnte doch auch im gehäuse einen radiallüfter montieren, und die Luft über einen Schlauch leiten?

-kann nur bis 450°C <= man könnte auch einfach eine Heater-Cartridge von E3D benutzen und höhere Temperaturen erreichen

-Super verarbeitungsqualität

Zum E3D Supervolcano:

-er wurde extra dafür gebaut um schnell zu drucken, da sich das filament langsam erwärmt statt wie beim v6 in kurzer zeit. Also wenn man das filament durch den Supervolcano schnell durchjagt (z.b. mit 1,4mm nozzle) hat das filament ungefähr genausoviel zeit sich zu erwärmen, wie im v6 (z.b. mit 2mm Nozzle). Das mit den großen durchmessern ist nur ein nebeneffekt, da man nicht mit kleinen durchmessern schnell drucken kann weil der druck so hoch sein müsste (jetzt kommt es auf die interpretation drauf an ), das es extruder nicht schafft.

), das es extruder nicht schafft.

-kann bis zu 550°C

4-mal bearbeitet. Zuletzt am 11.05.19 18:01.

Zum Mosquito:

-keine Wasserkühlung <= währe billiger aber funktioniert ein lüfter bei 230°C? Oder man könnte doch auch im gehäuse einen radiallüfter montieren, und die Luft über einen Schlauch leiten?

-kann nur bis 450°C <= man könnte auch einfach eine Heater-Cartridge von E3D benutzen und höhere Temperaturen erreichen

-Super verarbeitungsqualität

Zum E3D Supervolcano:

-er wurde extra dafür gebaut um schnell zu drucken, da sich das filament langsam erwärmt statt wie beim v6 in kurzer zeit. Also wenn man das filament durch den Supervolcano schnell durchjagt (z.b. mit 1,4mm nozzle) hat das filament ungefähr genausoviel zeit sich zu erwärmen, wie im v6 (z.b. mit 2mm Nozzle). Das mit den großen durchmessern ist nur ein nebeneffekt, da man nicht mit kleinen durchmessern schnell drucken kann weil der druck so hoch sein müsste (jetzt kommt es auf die interpretation drauf an

), das es extruder nicht schafft.

), das es extruder nicht schafft.-kann bis zu 550°C

4-mal bearbeitet. Zuletzt am 11.05.19 18:01.

|

Re: The Force of the Golden Ninja 11. May 2019 18:24 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Quote

Jason Schurawel

Was ich schon Recherchiert habe und mir aufgefallen ist:

Zum Mosquito:

-keine Wasserkühlung <= währe billiger aber funktioniert ein lüfter bei 230°C? Oder man könnte doch auch im gehäuse einen radiallüfter montieren, und die Luft über einen Schlauch leiten?

-kann nur bis 450°C <= man könnte auch einfach eine Heater-Cartridge von E3D benutzen und höhere Temperaturen erreichen

-Super verarbeitungsqualität

Zum E3D Supervolcano:

-er wurde extra dafür gebaut um schnell zu drucken, da sich das filament langsam erwärmt statt wie beim v6 in kurzer zeit. Also wenn man das filament durch den Supervolcano schnell durchjagt (z.b. mit 1,4mm nozzle) hat das filament ungefähr genausoviel zeit sich zu erwärmen, wie im v6 (z.b. mit 2mm Nozzle). Das mit den großen durchmessern ist nur ein nebeneffekt, da man nicht mit kleinen durchmessern schnell drucken kann weil der druck so hoch sein müsste (jetzt kommt es auf die interpretation drauf an), das es extruder nicht schafft.

-kann bis zu 550°C

Es gibt keine Polymere, die man bei 550°C druckt. Das derzeit höchste sind einige Hersteller von PEEK die 420°C als absolutes Max angeben, obwohl man das meist von 380-420°C druckt.

Hersteller die schreiben dass es bis 550°C kann ködern damit nur unwissende. Dem Hotend selber ist es egal. Das was 550°C definiert ist die Messsonde (meist PT100). Wenn du da ein Thermocouple reinsteckst kannst du auch sagen der kann 1000°C und mehr. Bringen tut es dir nichts.

Wasserkühlung brauchst du bei Ultra polymeren nicht. Ist meiner meinung nach tatsächlich nur bei PLA sinnvoll da das so eine geringe Glastransitionstemperatur hat, dass das schnell weich wird.

Für ein 230°C beheizten Bauraum musst du wie schon gesagt sämtliche bewegungskomponenten außerhalb der beheizten Zone aufbewahren.

Ich habe das so gemacht, dass ich das Hot end im Bauraum gelassen habe, und das Cold end außerhalb. Isoliert wurde das mithilfe einer Glasfasermatte.

Bitte schau dir meinen Thread "Nitro`s PPSU Hochtemp Drucker" an, da ist alles ausführlich beschrieben.

Mit dem Supervolcano wirst du nicht schnell drucken können, da durch den schweren kupfer heizblock und den dünnen heatbreak viel ringing entstehen wird, solange er nicht sogar abbricht.

|

Re: The Force of the Golden Ninja 11. May 2019 18:29 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Also du meinst, ich brauche garkeine kühlung am Extruder?Quote

NitroFreak

Quote

Jason Schurawel

Was ich schon Recherchiert habe und mir aufgefallen ist:

Zum Mosquito:

-keine Wasserkühlung <= währe billiger aber funktioniert ein lüfter bei 230°C? Oder man könnte doch auch im gehäuse einen radiallüfter montieren, und die Luft über einen Schlauch leiten?

-kann nur bis 450°C <= man könnte auch einfach eine Heater-Cartridge von E3D benutzen und höhere Temperaturen erreichen

-Super verarbeitungsqualität

Zum E3D Supervolcano:

-er wurde extra dafür gebaut um schnell zu drucken, da sich das filament langsam erwärmt statt wie beim v6 in kurzer zeit. Also wenn man das filament durch den Supervolcano schnell durchjagt (z.b. mit 1,4mm nozzle) hat das filament ungefähr genausoviel zeit sich zu erwärmen, wie im v6 (z.b. mit 2mm Nozzle). Das mit den großen durchmessern ist nur ein nebeneffekt, da man nicht mit kleinen durchmessern schnell drucken kann weil der druck so hoch sein müsste (jetzt kommt es auf die interpretation drauf an), das es extruder nicht schafft.

-kann bis zu 550°C

Es gibt keine Polymere, die man bei 550°C druckt. Das derzeit höchste sind einige Hersteller von PEEK die 420°C als absolutes Max angeben, obwohl man das meist von 380-420°C druckt.

Hersteller die schreiben dass es bis 550°C kann ködern damit nur unwissende. Dem Hotend selber ist es egal. Das was 550°C definiert ist die Messsonde (meist PT100). Wenn du da ein Thermocouple reinsteckst kannst du auch sagen der kann 1000°C und mehr. Bringen tut es dir nichts.

Wasserkühlung brauchst du bei Ultra polymeren nicht. Ist meiner meinung nach tatsächlich nur bei PLA sinnvoll da das so eine geringe Glastransitionstemperatur hat, dass das schnell weich wird.

Für ein 230°C beheizten Bauraum musst du wie schon gesagt sämtliche bewegungskomponenten außerhalb der beheizten Zone aufbewahren.

Ich habe das so gemacht, dass ich das Hot end im Bauraum gelassen habe, und das Cold end außerhalb. Isoliert wurde das mithilfe einer Glasfasermatte.

Bitte schau dir meinen Thread "Nitro`s PPSU Hochtemp Drucker" an, da ist alles ausführlich beschrieben.

Mit dem Supervolcano wirst du nicht schnell drucken können, da durch den schweren kupfer heizblock und den dünnen heatbreak viel ringing entstehen wird, solange er nicht sogar abbricht.

|

Re: The Force of the Golden Ninja 11. May 2019 18:39 |

Registrierungsdatum: 5 Jahre zuvor Beiträge: 207 |

Ich hab schon PPSU bei 395°C gedruckt gänzlich ohne ventilator am cold end. Das wird dann teilweise bis 150°C heiß. Mir sind dann aber die Clips oben geschmolzen, die den PTFE schlauch im Cold end halten.Die Temperatur ist aber kein Problem da das PPSU locker bis 208°C aushält. Es hat sogar den Vorteil, dass das Filament vorgewärmt wird und dann quasi nurnoch von 150 auf 395 grad erhitzt werden muss statt von 23 auf 395 grad.Quote

Jason Schurawel

Also du meinst, ich brauche garkeine kühlung am Extruder?Quote

NitroFreak

Quote

Jason Schurawel

Was ich schon Recherchiert habe und mir aufgefallen ist:

Zum Mosquito:

-keine Wasserkühlung <= währe billiger aber funktioniert ein lüfter bei 230°C? Oder man könnte doch auch im gehäuse einen radiallüfter montieren, und die Luft über einen Schlauch leiten?

-kann nur bis 450°C <= man könnte auch einfach eine Heater-Cartridge von E3D benutzen und höhere Temperaturen erreichen

-Super verarbeitungsqualität

Zum E3D Supervolcano:

-er wurde extra dafür gebaut um schnell zu drucken, da sich das filament langsam erwärmt statt wie beim v6 in kurzer zeit. Also wenn man das filament durch den Supervolcano schnell durchjagt (z.b. mit 1,4mm nozzle) hat das filament ungefähr genausoviel zeit sich zu erwärmen, wie im v6 (z.b. mit 2mm Nozzle). Das mit den großen durchmessern ist nur ein nebeneffekt, da man nicht mit kleinen durchmessern schnell drucken kann weil der druck so hoch sein müsste (jetzt kommt es auf die interpretation drauf an), das es extruder nicht schafft.

-kann bis zu 550°C

Es gibt keine Polymere, die man bei 550°C druckt. Das derzeit höchste sind einige Hersteller von PEEK die 420°C als absolutes Max angeben, obwohl man das meist von 380-420°C druckt.

Hersteller die schreiben dass es bis 550°C kann ködern damit nur unwissende. Dem Hotend selber ist es egal. Das was 550°C definiert ist die Messsonde (meist PT100). Wenn du da ein Thermocouple reinsteckst kannst du auch sagen der kann 1000°C und mehr. Bringen tut es dir nichts.

Wasserkühlung brauchst du bei Ultra polymeren nicht. Ist meiner meinung nach tatsächlich nur bei PLA sinnvoll da das so eine geringe Glastransitionstemperatur hat, dass das schnell weich wird.

Für ein 230°C beheizten Bauraum musst du wie schon gesagt sämtliche bewegungskomponenten außerhalb der beheizten Zone aufbewahren.

Ich habe das so gemacht, dass ich das Hot end im Bauraum gelassen habe, und das Cold end außerhalb. Isoliert wurde das mithilfe einer Glasfasermatte.

Bitte schau dir meinen Thread "Nitro`s PPSU Hochtemp Drucker" an, da ist alles ausführlich beschrieben.

Mit dem Supervolcano wirst du nicht schnell drucken können, da durch den schweren kupfer heizblock und den dünnen heatbreak viel ringing entstehen wird, solange er nicht sogar abbricht.

|

Re: The Force of the Golden Ninja 11. May 2019 19:36 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Warum wird eigentlich immer der ganze Text wiederholt zitiert? Ist doch logisch das man auf den Text darüber antwortet.....

Gruß

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

Gruß

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: The Force of the Golden Ninja 11. May 2019 19:41 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

|

Re: The Force of the Golden Ninja 11. May 2019 20:00 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

|

Re: The Force of the Golden Ninja 12. May 2019 09:47 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

|

Re: The Force of the Golden Ninja 12. May 2019 16:57 |

Registrierungsdatum: 7 Jahre zuvor Beiträge: 114 |

Quote

Jason Schurawel

Weil dann derjenige eine Nachricht bekommt, das er zitiert wurde, und damit er sich auch angesprochen fühlt.Quote

palim

Warum wird eigentlich immer der ganze Text wiederholt zitiert? Ist doch logisch das man auf den Text darüber antwortet.....

Gruß

Das funktioniert vielleicht bei einer neueren Forumssoftware, aber nicht hier

Grüße

Patrick

|

Re: The Force of the Golden Ninja 13. May 2019 01:29 |

Registrierungsdatum: 6 Jahre zuvor Beiträge: 820 |

Moin Jason,

sei doch so nett und bearbeite den Anfangsbeitrag nicht mehr (38 Mal seit heute Morgen, das ist neuer Rekord...), stelle lieber neue Bilder/Texte ein. So kann man die Evolution besser betrachten und der Thread verliert nicht dauernd an Kontext.

Gruß

Julien

Wer rasiert mit mir KingKong? Der wichtigste Guide - Triffid Hunter's Calibration Guide

Drucker:

CoreXY in 2502x300 - geschlossen & beheizt für ABS - Duet2WiFi - Eigenbau Wasserkühlung

Eigenbau I3 - V6-Clon- Profilrahmen - Ramps 1.4 24V - TMC2208 - Simplify3D - Octoprint - Marlin 1.1.8

sei doch so nett und bearbeite den Anfangsbeitrag nicht mehr (38 Mal seit heute Morgen, das ist neuer Rekord...), stelle lieber neue Bilder/Texte ein. So kann man die Evolution besser betrachten und der Thread verliert nicht dauernd an Kontext.

Gruß

Julien

Wer rasiert mit mir KingKong? Der wichtigste Guide - Triffid Hunter's Calibration Guide

Drucker:

CoreXY in 2502x300 - geschlossen & beheizt für ABS - Duet2WiFi - Eigenbau Wasserkühlung

Eigenbau I3 - V6-Clon- Profilrahmen - Ramps 1.4 24V - TMC2208 - Simplify3D - Octoprint - Marlin 1.1.8

|

Re: The Force of the Golden Ninja 13. May 2019 02:22 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Danke, für den tipp ich kann ihn sowieso nicht mehr bearbeiten. Ich glaube das geht nur 2 Tage nach dem Post. Aber von den 38 Mal war das meiste sowieso nur Rechtschreibfehler. Beim nächsten mal werde ich es dann so machen.Quote

ZipZap

Moin Jason,

sei doch so nett und bearbeite den Anfangsbeitrag nicht mehr (38 Mal seit heute Morgen, das ist neuer Rekord...), stelle lieber neue Bilder/Texte ein. So kann man die Evolution besser betrachten und der Thread verliert nicht dauernd an Kontext.

Gruß

Julien

|

Re: The Force of the Golden Ninja 13. May 2019 08:40 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

|

Re: The Force of the Golden Ninja 13. May 2019 09:01 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Ich habe die entscheidung getroffen und werde mir die Druckköpfe (also Cold und Hotend und alles außer Elektronik was dazu gehört) selber bauen.

Außerdem werde ich um PLA und andere Materialien drucken zu können auch eine Druckluftkühlung installieren.

Ein Heatbed, das bis 230°C geht habe ich nicht gefunden, der beheizte Bauraum sollte ja auch reichen, da ein Blech im Backofen ja auch nicht kalt bleibt.

Kennt jemand einen Hersteller, bei dem man Faltenbalgen kaufen kann? (Sowie jene in CNC-Maschinen)

Mit Glasfaser welche selberbauen möchte ich möglichst vermeiden.

Außerdem werde ich um PLA und andere Materialien drucken zu können auch eine Druckluftkühlung installieren.

Ein Heatbed, das bis 230°C geht habe ich nicht gefunden, der beheizte Bauraum sollte ja auch reichen, da ein Blech im Backofen ja auch nicht kalt bleibt.

Kennt jemand einen Hersteller, bei dem man Faltenbalgen kaufen kann? (Sowie jene in CNC-Maschinen)

Mit Glasfaser welche selberbauen möchte ich möglichst vermeiden.

|

Re: The Force of the Golden Ninja 13. May 2019 09:11 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

Falls jemand jetzt denkt, 10000€ sind zu wenig:

Den Preis habe ich geschätzt, als ich die Preise von Misumi noch nicht hatte

Aber, da einige Bauteile wegfallen, die ich als ich den Thread gestartet hatte noch geplant hatte, schätze ich, das es maximal um 500€ bis 2000€ Teurer wird.

Teile die wegfallen:

-Wasserkühlung (1500€)

-Heizbett (100-200€)

-E3D Teile (800€) <= Dafür aber kosten zum Fräsen und des Materials beim Eigenbau

Kosten die jetzt hinzufallen:

-Misumi statt Igus

-Teknic Clearpath Motoren statt E3D Schrittmotoren

-Gefräster Gantry

1-mal bearbeitet. Zuletzt am 13.05.19 09:35.

Den Preis habe ich geschätzt, als ich die Preise von Misumi noch nicht hatte

Aber, da einige Bauteile wegfallen, die ich als ich den Thread gestartet hatte noch geplant hatte, schätze ich, das es maximal um 500€ bis 2000€ Teurer wird.

Teile die wegfallen:

-Wasserkühlung (1500€)

-Heizbett (100-200€)

-E3D Teile (800€) <= Dafür aber kosten zum Fräsen und des Materials beim Eigenbau

Kosten die jetzt hinzufallen:

-Misumi statt Igus

-Teknic Clearpath Motoren statt E3D Schrittmotoren

-Gefräster Gantry

1-mal bearbeitet. Zuletzt am 13.05.19 09:35.

|

Re: The Force of the Golden Ninja 17. May 2019 11:27 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Quote

Jason Schurawel

Ich meine sowas ähnliches, bloß das meiner größer wirdQuote

palim

Was meinst du mit H Design ? Core xy ?

Ich habe noch nicht verstanden welche kinematic und Aufbau du jetzt genau verwenden möchtest.

Ein Bild sagt mehr wie .....

Gruß Andyund ich statt einem x-Schlitten gleich 4 stück verbaue.

[attachment 111275 e7_800x400.png]

Ich zitiere jetzt auch mal ...

damit die Leute sich angesprochen fühlen

damit die Leute sich angesprochen fühlen

Also wie jetzt ? 4 mal X und 1 mal Y ?

Oder 4 mal X auf 4malY ? im grunde genommen 4 einzelne kartesische Systeme....das wird interessant wenn die Extruder nicht nach der reihe genutzt werden sondern unregelmäßig, wie es kommen wird. Dann muss ja erstmal die inaktiven "im weg stehenden" aus dem weg gefahren werden, heisst du brauchst 2 Parkpositionen ( Pos1=Y0 und Pos2=Y z.B.300) mit intelligenter Toolverwaltung.....

Macht in meinen Augen keinen Sinn/Mehrwert, außer das du unmengen von Antrieben und Führungen verbaust und dir jede menge Potenzielle Fehlerquellen einbaust.

Kannst mich eventuell vom Gegenteil überzeugen wenn du deine CAD daten (DETAILS!) von deiner Maschine mal zeigst....

Wünsche dir frohes konstruieren & hohen Wirkungsgrad

Gruß Andy

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: The Force of the Golden Ninja 17. May 2019 17:13 |

Registrierungsdatum: 4 Jahre zuvor Beiträge: 37 |

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.

(nur preise meiner konfig.):

(nur preise meiner konfig.):