Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat

geschrieben von Legion 2.3

|

Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat 01. June 2020 10:13 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

Verehrte Gemeinde

Eine Warnung vorab: Die Projektbeschreigung wird etwas länger. Wer sich also alles durchlesen möchte, dem empfehle ich, zu einem koffeinhalten Heißgetränk greifen und dann in Ruhe herunterzuscrollen.

Ich habe mich schon länger nicht mehr hier gemeldet, seit ich mein letztes Projekt, den Großraumdrucker Perseus, abgeschlossen habe.

Das ist nun erschreckenderweise schon 3 Jahre her, aber ich konnte mich bisher noch nicht dazu durchringen, wieder ein neues Projekt zu starten, zumal mich in den letzten Jahren meine Drucker mit Auftragsarbeiten ganz gut auf Trab gehalten haben.

Da mein Platz begrenzt ist, kann ich den Perseus nicht einfach nochmal bauen. Das wäre ja auch irgendwie langweilig. Daher soll es etwas „kleineres“ werden.

Ich habe lange überlegt, ob es wieder ein Drucker werden soll oder ob ich mich doch mal an eine Fräse oder Laser-Anlage herantrauen sollte. Das CNC-Fräsen und insbesondere 3d-Fräsen hat mich schon länger fasziniert.

Da ich mich nicht entscheiden kann, mach ich einfach alles auf einmal

Ich präsentiere: Projekt Helios!

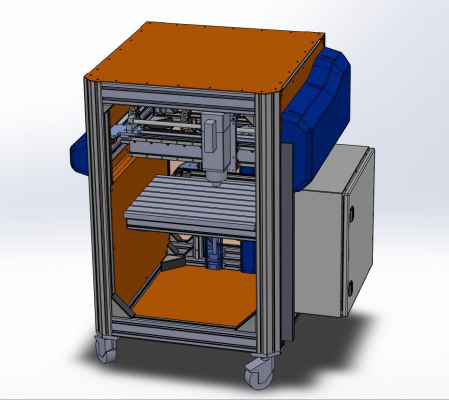

Ein 3d-Drucker / eine CNC-Fräse / eine Lasergravur-Anlage mit einem Bauraum von ~400x400x400mm.

Geplant ist, dass je nach Bedarf verschiedene „Werkzeugköpfe“ installiert werden können: für den 3d-Druck ein Extruder mit Lüfter, zum Lasern ein Laser und zum Fräsen eine HF-Spindel mit Druckluft zum Späne wegblasen.

Mechanisch muss die Maschine natürlich auf die höchste Belastung ausgelegt werden, also auf das Fräsen, was ich als Werkzeugkopf zuerst konstruiert habe.

Hierfür habe ich eine HF-Spindel der Marke HSD mit 1 kW Leistung eingeplant (Link).

Das ist sicherlich nicht die günstigste Spindel, wohl aber einer der leisesten luftgekühlten Spindeln, die gleichzeitig mit der ER25-Werkzeugaufnahme Werkzeuge mit einem Durchmesser von bis zu 20 mm aufnehmen können.

Mein Ziel ist, mit der Maschine mit einem 10mm Schaftfräser und 5 mm Zustellung Aluminium fräsen zu können, ohne dass die Spindel ins Schwitzen kommt und die Maschine anfängt, sich aufzuschwingen.

Ich weiß, was viele jetzt vielleicht sagen werden: Eine Fräse kann niemals schnell drucken, ein 3d-Drucker ist viel zu fragil zum ernsthaften Fräsen. Doch nachdem ich meinen letzten Drucker schon mit Kugelumlaufspindeln und Servos angetrieben habe, was bis jetzt wunderbar funktioniert, und ich schon Portalfräsen aus Holz gesehen habe, die Aluminium fräsen können, bin ich mir da nicht mehr so sicher.

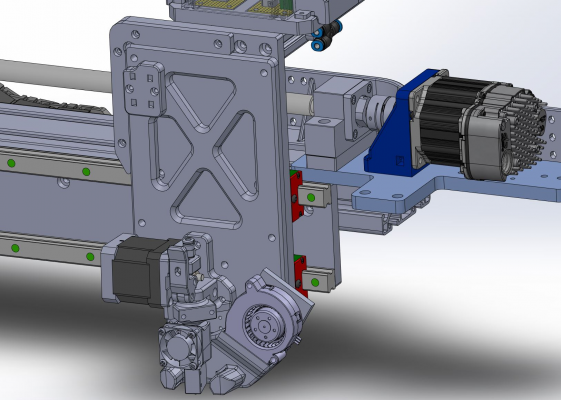

Normale Hobby-Fräsen nutzen häufig Nema23-Schrittmotoren und Kugelumlaufspindeln mit 5mm Steigung, um genug Kraft aufzubauen. Für meinen Aufbau nehme ich eine etwas stärke Variante der Servos, die ich beim Perseus verwendet habe (geplant sind die SDSK-2321S mit einem Spitzenmoment von 3,4Nm bis 500 1/min und einem Dauerdrehmoment von 0,7 Nm bis 3000 1/min). Diese kombiniere ich mit Kugelumlaufspindeln mit 10 mm Steigung, womit ich theoretisch bei 400N Dauerkraft bzw. 1900 N Spitzenkraft pro Achse lande. Mit einer Drehzahl von 3000 1/min erreiche ich trotzdem im Eilgang 500 mm/s, was mehr als genug für eine Maschine dieser Größe ist und zum Drucken auch mehr als ausreicht.

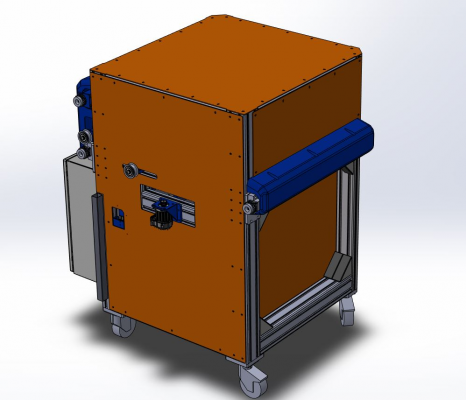

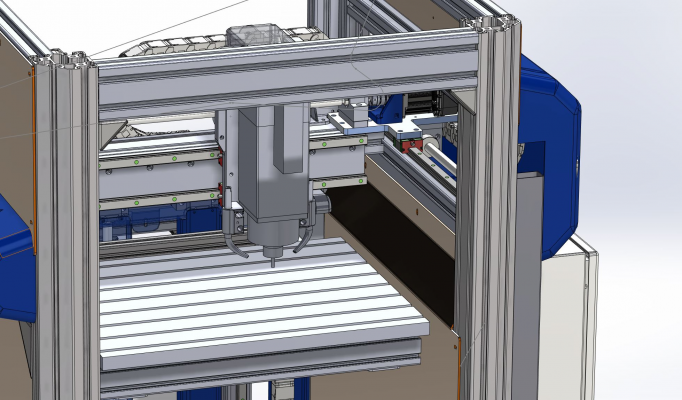

Für die Stabilität sorgt ein Rahmen aus bewährten Aluminiumprofilen, wobei der Hauptrahmen aus 80x80er Profilen gebildet wird und ringsum mit flächig aufgeschraubten Blechen versteift wird.

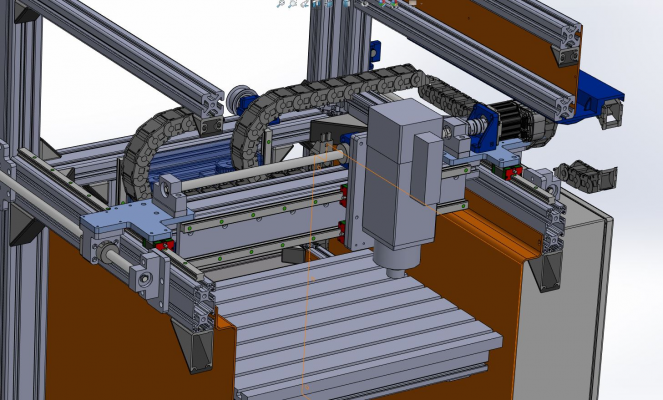

Da beim Fräsen im Gegensatz zum Drucken jede Menge späne entstehen, die sich in alle Himmelsrichtungen verteilen, habe ich sehr darauf geachtet, die Spindeln möglichst gut abzuschirmen und alle Antriebe aus dem Bauraum heraus zu halten.

Ich habe mir dazu Linearachsen mit integrierten Dichtungen angesehen und erst in Betracht gezogen, diese hierfür zu nutzen. Als ich mir allerdings die Kosten für solche Achsen angesehen habe, stand die Entscheidung schnell fest, hier etwas Eigenes zu konstruieren. Außerdem kann ich so die Spindeln viel besser in den Bauraum einpassen und verschenke damit nicht so viel Platz

Die Spindeln der Y-Achse sind soweit es geht aus dem Bauraum heraus konstruiert und die Spindel der X-Achse wird durch das Alu-Profil des Achsträgers von der HF-Spindel abgeschirmt, sodass diese Spindeln nicht direkt mit Spänen bombardiert werden können.

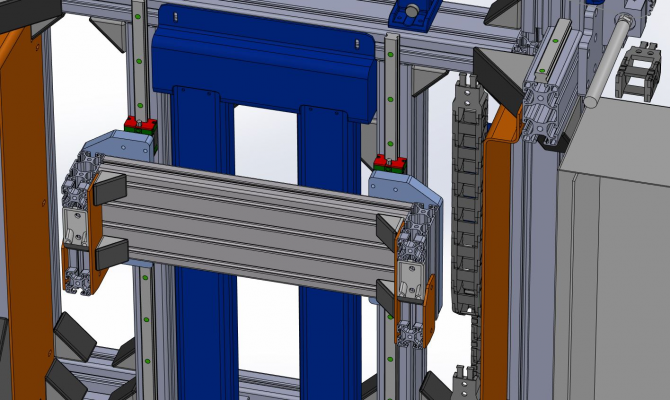

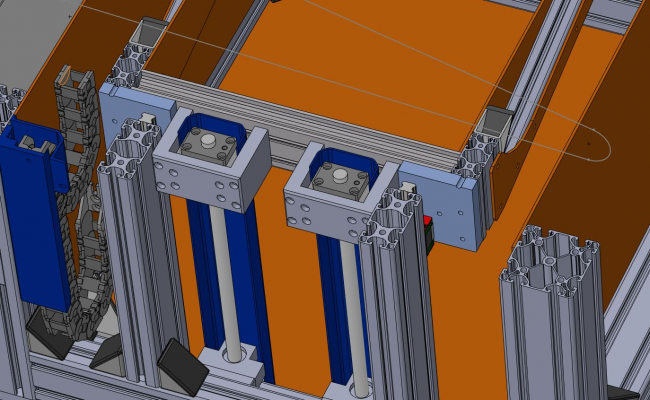

Einzig die Z-Achse machte mit Kopfzerbrechen, da ich die beiden Spindeln zum Verrecken nicht außerhalb des Bauraums ordentlich abgeschirmt positionieren konnte. Also habe ich hier im wahrsten Sinne um die Ecke gedacht und die Spindeln richtung Bauraum komplett mit einer Abdeckung abgeschirmt und die Verbindung zum Achsträger über eine gefräste Anbindung hergestellt, die um die Abdeckung herum greift. So sollten hier kaum Späne hin gelangen.

Sicher werden, wenn man z.B. Holz fräst, kleinste Partikel durch die Luft schwirren und sich vielleicht trotzdem irgendwie auf den Spindeln absetzen. Ich denke aber, dass die Dichtungen der Spindeln wohl in der Lage sein sollen, ein wenig Staub zu widerstehen. Außerdem habe ich inzwischen bemerkt, dass sich an den Spindeldichtungen meines Perseus immer etwas Fett von der Schmierung ablagert, was auch dazu beitragen sollte, Schmutz abzufangen.

Die Motoren selber sind zwar grundsätzlich erst mal staubdicht, aber trotzdem habe ich kein gutes Gefühlt dabei, sie im Spänebad einzulegen.

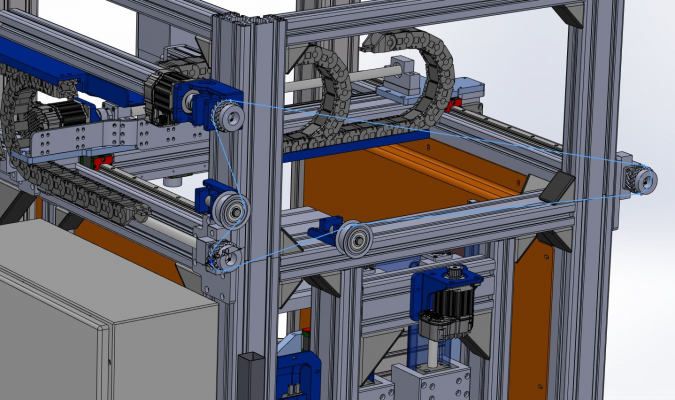

Da ich für die Y-Achse und Z-Achse je 2 Spindeln verbaut habe, müssen diese natürlich synchronisiert werden.

Bei meinem Perseus habe ich alle doppelt ausgeführten Spindeln mit 9mm 3MGT3-Zahnriemen synchronisiert. Bei der Z-Achse funktioniert das auch wunderbar, der Riemen zeigt selbst nach 3 Jahren quasi Dauerbetrieb keinerlei Alterungserscheinungen. Das ist ja auch nachvollziehbar, da er im Betrieb von allen Achsen am wenigsten Bewegung sieht.

Auf der Y-Achse sieht die Sache schon etwas anders aus, beim Perseus habe ich deutlich höheren Riemenverschleiß. Den Riemen musste ich schon einige Male austauschen, da er irgendwann anfängt, zu quietschen und sich auch das Druckbild verschlechtert. Da beim Fräsen erwartungsgemäß noch höhere Kräfte auf den Riemen wirken und der GT3 selbst beim Perseus offensichtlich an der Leistungsgrenze arbeitet, kommt dieser Riemen nicht mehr in Frage.

Jetzt könnte man sich überlegen, beide Spindeln mit je einem Motor anzutreiben. Das wäre aber nicht nur recht teuer, sondern würde auch beim Einrichten der Motoren zu Problemen führen und man müsste noch irgendwie sicherstellen, dass sich die beiden Spindeln nicht gegeneinander verspannen.

Eine andere Alternative wären größer dimensionierte, konventionelle Riemen (z.B 15mm 5MGT3). Hier sehe ich allerdings das Problem, dass sich mit größerem Zahnabstand der Polygoneffekt und damit Drehungleichförmigkeiten durch den Riemen stärker zeigen, was vielleicht für das Fräsen unerheblich ist, aber beim Druck hässliche Rattermarken hinterlassen könnte.

Deswegen plane ich einen speziellen, pfeilverzahnten Zahnriemen einzusetzen (CONTI® SILENTSYNC, auch Eagle genannt). Dieser Riemen hat auch eine gröbere Verzahnung und damit eine höhere Belastbarkeit, durch die Pfeilverzahnung entfällt aber der Polygoneffekt, wodurch der Riemen trotz der groben Verzahnung vibrationsarm laufen sollte.

Zu guter Letzt soll auch noch ein Laserkopf installiert werden können, mit dem ich Holz oder auch Metall gravieren kann. Ich habe hier schon testweise einen schwachen Laser auf einem meiner Drucker getestet, daher weiß ich, dass selbst nach kürzester Zeit ein Geruch nach verbranntem Holz den Raum füllt. Deswegen habe ich noch vor, eine Absaugung mit Aktivkohlefilter einzubauen, der die Laserluft filtert und so den Raum, in dem die Maschine steht, nicht in Dunstschwaden hüllt.

Dazu muss natürlich noch eine Tür dazukonstruiert werden, dazu bin ich aber noch nicht gekommen.

Als Steuerung soll die bewährte Kombi Arduino Due + RADDS zum Einsatz kommen. Als Firmware werde ich versuchen, Repetier v2 zu verwenden. Da diese Version noch mehr oder weniger im Alpha-Status ist und es noch keinen Konfigurator gibt, wird das Einrichten sicher schwieriger, aber Features wie Hardware-PWM, S-Kurvenbeschleunigung und andere Verbesserungen sind schon verlockend.

Vor allem das PWM-Modul werden ich für die Ansteuerung des Lasers oder die Drehzahlsteuerung der Frässpindel brauchen.

Abschließend muss ich dazu noch sagen, dass ich mir noch nicht absolut sicher bin, ob ich den Bau letztendlich starten soll, das hängt unter anderem auch von dem Feedback hier im Forum ab und wie teuer das Projekt letzten Endes wird. Ich rechne schon mit einem hohen, vierstelligen Betrag.

Auch bei den Abmaßen ist noch nichts in Stein gemeißelt. Sicher ist, dass er nicht viel kleiner wird, da ich sonst die Komponenten nicht mehr sinnvoll unterbringen kann. Vielleicht wird er aber noch breiter.

Ich bin mal auf eure Kommentare gespannt.

Eine Warnung vorab: Die Projektbeschreigung wird etwas länger. Wer sich also alles durchlesen möchte, dem empfehle ich, zu einem koffeinhalten Heißgetränk greifen und dann in Ruhe herunterzuscrollen.

Ich habe mich schon länger nicht mehr hier gemeldet, seit ich mein letztes Projekt, den Großraumdrucker Perseus, abgeschlossen habe.

Das ist nun erschreckenderweise schon 3 Jahre her, aber ich konnte mich bisher noch nicht dazu durchringen, wieder ein neues Projekt zu starten, zumal mich in den letzten Jahren meine Drucker mit Auftragsarbeiten ganz gut auf Trab gehalten haben.

Da mein Platz begrenzt ist, kann ich den Perseus nicht einfach nochmal bauen. Das wäre ja auch irgendwie langweilig. Daher soll es etwas „kleineres“ werden.

Ich habe lange überlegt, ob es wieder ein Drucker werden soll oder ob ich mich doch mal an eine Fräse oder Laser-Anlage herantrauen sollte. Das CNC-Fräsen und insbesondere 3d-Fräsen hat mich schon länger fasziniert.

Da ich mich nicht entscheiden kann, mach ich einfach alles auf einmal

Ich präsentiere: Projekt Helios!

Ein 3d-Drucker / eine CNC-Fräse / eine Lasergravur-Anlage mit einem Bauraum von ~400x400x400mm.

Geplant ist, dass je nach Bedarf verschiedene „Werkzeugköpfe“ installiert werden können: für den 3d-Druck ein Extruder mit Lüfter, zum Lasern ein Laser und zum Fräsen eine HF-Spindel mit Druckluft zum Späne wegblasen.

Mechanisch muss die Maschine natürlich auf die höchste Belastung ausgelegt werden, also auf das Fräsen, was ich als Werkzeugkopf zuerst konstruiert habe.

Hierfür habe ich eine HF-Spindel der Marke HSD mit 1 kW Leistung eingeplant (Link).

Das ist sicherlich nicht die günstigste Spindel, wohl aber einer der leisesten luftgekühlten Spindeln, die gleichzeitig mit der ER25-Werkzeugaufnahme Werkzeuge mit einem Durchmesser von bis zu 20 mm aufnehmen können.

Mein Ziel ist, mit der Maschine mit einem 10mm Schaftfräser und 5 mm Zustellung Aluminium fräsen zu können, ohne dass die Spindel ins Schwitzen kommt und die Maschine anfängt, sich aufzuschwingen.

Ich weiß, was viele jetzt vielleicht sagen werden: Eine Fräse kann niemals schnell drucken, ein 3d-Drucker ist viel zu fragil zum ernsthaften Fräsen. Doch nachdem ich meinen letzten Drucker schon mit Kugelumlaufspindeln und Servos angetrieben habe, was bis jetzt wunderbar funktioniert, und ich schon Portalfräsen aus Holz gesehen habe, die Aluminium fräsen können, bin ich mir da nicht mehr so sicher.

Normale Hobby-Fräsen nutzen häufig Nema23-Schrittmotoren und Kugelumlaufspindeln mit 5mm Steigung, um genug Kraft aufzubauen. Für meinen Aufbau nehme ich eine etwas stärke Variante der Servos, die ich beim Perseus verwendet habe (geplant sind die SDSK-2321S mit einem Spitzenmoment von 3,4Nm bis 500 1/min und einem Dauerdrehmoment von 0,7 Nm bis 3000 1/min). Diese kombiniere ich mit Kugelumlaufspindeln mit 10 mm Steigung, womit ich theoretisch bei 400N Dauerkraft bzw. 1900 N Spitzenkraft pro Achse lande. Mit einer Drehzahl von 3000 1/min erreiche ich trotzdem im Eilgang 500 mm/s, was mehr als genug für eine Maschine dieser Größe ist und zum Drucken auch mehr als ausreicht.

Für die Stabilität sorgt ein Rahmen aus bewährten Aluminiumprofilen, wobei der Hauptrahmen aus 80x80er Profilen gebildet wird und ringsum mit flächig aufgeschraubten Blechen versteift wird.

Da beim Fräsen im Gegensatz zum Drucken jede Menge späne entstehen, die sich in alle Himmelsrichtungen verteilen, habe ich sehr darauf geachtet, die Spindeln möglichst gut abzuschirmen und alle Antriebe aus dem Bauraum heraus zu halten.

Ich habe mir dazu Linearachsen mit integrierten Dichtungen angesehen und erst in Betracht gezogen, diese hierfür zu nutzen. Als ich mir allerdings die Kosten für solche Achsen angesehen habe, stand die Entscheidung schnell fest, hier etwas Eigenes zu konstruieren. Außerdem kann ich so die Spindeln viel besser in den Bauraum einpassen und verschenke damit nicht so viel Platz

Die Spindeln der Y-Achse sind soweit es geht aus dem Bauraum heraus konstruiert und die Spindel der X-Achse wird durch das Alu-Profil des Achsträgers von der HF-Spindel abgeschirmt, sodass diese Spindeln nicht direkt mit Spänen bombardiert werden können.

Einzig die Z-Achse machte mit Kopfzerbrechen, da ich die beiden Spindeln zum Verrecken nicht außerhalb des Bauraums ordentlich abgeschirmt positionieren konnte. Also habe ich hier im wahrsten Sinne um die Ecke gedacht und die Spindeln richtung Bauraum komplett mit einer Abdeckung abgeschirmt und die Verbindung zum Achsträger über eine gefräste Anbindung hergestellt, die um die Abdeckung herum greift. So sollten hier kaum Späne hin gelangen.

Sicher werden, wenn man z.B. Holz fräst, kleinste Partikel durch die Luft schwirren und sich vielleicht trotzdem irgendwie auf den Spindeln absetzen. Ich denke aber, dass die Dichtungen der Spindeln wohl in der Lage sein sollen, ein wenig Staub zu widerstehen. Außerdem habe ich inzwischen bemerkt, dass sich an den Spindeldichtungen meines Perseus immer etwas Fett von der Schmierung ablagert, was auch dazu beitragen sollte, Schmutz abzufangen.

Die Motoren selber sind zwar grundsätzlich erst mal staubdicht, aber trotzdem habe ich kein gutes Gefühlt dabei, sie im Spänebad einzulegen.

Da ich für die Y-Achse und Z-Achse je 2 Spindeln verbaut habe, müssen diese natürlich synchronisiert werden.

Bei meinem Perseus habe ich alle doppelt ausgeführten Spindeln mit 9mm 3MGT3-Zahnriemen synchronisiert. Bei der Z-Achse funktioniert das auch wunderbar, der Riemen zeigt selbst nach 3 Jahren quasi Dauerbetrieb keinerlei Alterungserscheinungen. Das ist ja auch nachvollziehbar, da er im Betrieb von allen Achsen am wenigsten Bewegung sieht.

Auf der Y-Achse sieht die Sache schon etwas anders aus, beim Perseus habe ich deutlich höheren Riemenverschleiß. Den Riemen musste ich schon einige Male austauschen, da er irgendwann anfängt, zu quietschen und sich auch das Druckbild verschlechtert. Da beim Fräsen erwartungsgemäß noch höhere Kräfte auf den Riemen wirken und der GT3 selbst beim Perseus offensichtlich an der Leistungsgrenze arbeitet, kommt dieser Riemen nicht mehr in Frage.

Jetzt könnte man sich überlegen, beide Spindeln mit je einem Motor anzutreiben. Das wäre aber nicht nur recht teuer, sondern würde auch beim Einrichten der Motoren zu Problemen führen und man müsste noch irgendwie sicherstellen, dass sich die beiden Spindeln nicht gegeneinander verspannen.

Eine andere Alternative wären größer dimensionierte, konventionelle Riemen (z.B 15mm 5MGT3). Hier sehe ich allerdings das Problem, dass sich mit größerem Zahnabstand der Polygoneffekt und damit Drehungleichförmigkeiten durch den Riemen stärker zeigen, was vielleicht für das Fräsen unerheblich ist, aber beim Druck hässliche Rattermarken hinterlassen könnte.

Deswegen plane ich einen speziellen, pfeilverzahnten Zahnriemen einzusetzen (CONTI® SILENTSYNC, auch Eagle genannt). Dieser Riemen hat auch eine gröbere Verzahnung und damit eine höhere Belastbarkeit, durch die Pfeilverzahnung entfällt aber der Polygoneffekt, wodurch der Riemen trotz der groben Verzahnung vibrationsarm laufen sollte.

Zu guter Letzt soll auch noch ein Laserkopf installiert werden können, mit dem ich Holz oder auch Metall gravieren kann. Ich habe hier schon testweise einen schwachen Laser auf einem meiner Drucker getestet, daher weiß ich, dass selbst nach kürzester Zeit ein Geruch nach verbranntem Holz den Raum füllt. Deswegen habe ich noch vor, eine Absaugung mit Aktivkohlefilter einzubauen, der die Laserluft filtert und so den Raum, in dem die Maschine steht, nicht in Dunstschwaden hüllt.

Dazu muss natürlich noch eine Tür dazukonstruiert werden, dazu bin ich aber noch nicht gekommen.

Als Steuerung soll die bewährte Kombi Arduino Due + RADDS zum Einsatz kommen. Als Firmware werde ich versuchen, Repetier v2 zu verwenden. Da diese Version noch mehr oder weniger im Alpha-Status ist und es noch keinen Konfigurator gibt, wird das Einrichten sicher schwieriger, aber Features wie Hardware-PWM, S-Kurvenbeschleunigung und andere Verbesserungen sind schon verlockend.

Vor allem das PWM-Modul werden ich für die Ansteuerung des Lasers oder die Drehzahlsteuerung der Frässpindel brauchen.

Abschließend muss ich dazu noch sagen, dass ich mir noch nicht absolut sicher bin, ob ich den Bau letztendlich starten soll, das hängt unter anderem auch von dem Feedback hier im Forum ab und wie teuer das Projekt letzten Endes wird. Ich rechne schon mit einem hohen, vierstelligen Betrag.

Auch bei den Abmaßen ist noch nichts in Stein gemeißelt. Sicher ist, dass er nicht viel kleiner wird, da ich sonst die Komponenten nicht mehr sinnvoll unterbringen kann. Vielleicht wird er aber noch breiter.

Ich bin mal auf eure Kommentare gespannt.

|

Re: Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat 01. June 2020 15:23 |

Administrator Registrierungsdatum: 16 Jahre zuvor Beiträge: 13.886 |

... neben dem Problem der Späne hast du vor Allem die unterschiedlichen Anforderungen - Fräse hohe Kraft und "Steifheit", 3D-Drucker und Laser hohe Geschwindigkeit, Laser (und Fräase) hohe Genauigkeit.

Das Alles "unter einen Hut" zu bekommen ist ziemlich schwierig bzw. auch noch so teuer, daß 2 oder 3 EInzel-Anlagen das besser und günstiger hinbekommen -- dann evtl. doch eine Alternative für mehr Platz suchen?

Ich habe zur Zeit eine "echte" kleinere CNC-Fräse (Isel EP1090) ... eine "EX-Fräse" mit Servos (3x schneller als Stepper, Isel-MiniFlat-Prototyp, NOCH NIE Späne gesehen), die ich gelegentlich mal als Laser-Anlage verwende ... irgendwas um die 4 oder 6 3D-Drucker (von denen ich gerade einen Delta gegen einen Bosch SCARA Roboter tausche) ... einen Galvo-Faserlaser-Markierer (noch einen zweiten als Basis-Set, falls ich mal das Firmen-Prototyp/Demo-Teil abgeben muß) ... und noch ein paar Anlagen und Komponenten für den Um-/Aufbau von Galvo-Lasermarkierern, Pastedispensern, 3D-Druckern und CNC-Fräsen (und ähnlichem "Tech-Kram")

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

Das Alles "unter einen Hut" zu bekommen ist ziemlich schwierig bzw. auch noch so teuer, daß 2 oder 3 EInzel-Anlagen das besser und günstiger hinbekommen -- dann evtl. doch eine Alternative für mehr Platz suchen?

Ich habe zur Zeit eine "echte" kleinere CNC-Fräse (Isel EP1090) ... eine "EX-Fräse" mit Servos (3x schneller als Stepper, Isel-MiniFlat-Prototyp, NOCH NIE Späne gesehen), die ich gelegentlich mal als Laser-Anlage verwende ... irgendwas um die 4 oder 6 3D-Drucker (von denen ich gerade einen Delta gegen einen Bosch SCARA Roboter tausche) ... einen Galvo-Faserlaser-Markierer (noch einen zweiten als Basis-Set, falls ich mal das Firmen-Prototyp/Demo-Teil abgeben muß) ... und noch ein paar Anlagen und Komponenten für den Um-/Aufbau von Galvo-Lasermarkierern, Pastedispensern, 3D-Druckern und CNC-Fräsen (und ähnlichem "Tech-Kram")

Viktor

--------

Aufruf zum Projekt "Müll-freie Meere" - [reprap.org] -- Deutsche Facebook-Gruppe - [www.facebook.com]

Call for the project "garbage-free seas" - [reprap.org]

|

Re: Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat 02. June 2020 00:30 |

Registrierungsdatum: 10 Jahre zuvor Beiträge: 100 |

|

Re: Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat 02. June 2020 03:53 |

Registrierungsdatum: 8 Jahre zuvor Beiträge: 262 |

Interessantes Projekt.

Und vor allem ich, wir können immer wieder daraus was lernen!

Gruß

Armin

Sparkcube | DuetWifi | PanelDue 4.3 | Meanwell RSP 320-15 | Extruder RepRap.Fab Microbarrel, Big Booster direkt |

DICE | AZSMZ-Mini | Raspberry Pi3 | RPI USV+ | MicroBarrel RepRap.Fab | Delta-Eigenbau | Radds | Raspberry Pi3 | e3D V6

Und vor allem ich, wir können immer wieder daraus was lernen!

Gruß

Armin

Sparkcube | DuetWifi | PanelDue 4.3 | Meanwell RSP 320-15 | Extruder RepRap.Fab Microbarrel, Big Booster direkt |

DICE | AZSMZ-Mini | Raspberry Pi3 | RPI USV+ | MicroBarrel RepRap.Fab | Delta-Eigenbau | Radds | Raspberry Pi3 | e3D V6

|

Re: Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat 07. June 2020 14:56 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 911 |

Sehr interessant, hohe Anforderungen, denke aber das du das hinbekommst!

Ich hab da mal ne frage, könnte man auch ein Duet zur Ansteuerung deiner "MillPrintLaser" Anlage nutzen?

Gruß Andy

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

Ich hab da mal ne frage, könnte man auch ein Duet zur Ansteuerung deiner "MillPrintLaser" Anlage nutzen?

Gruß Andy

1 Drucker: [forums.reprap.org]

2 Drucker: [forums.reprap.org]

3 Drucker: [forums.reprap.org]

|

Re: Projekt Helios, kombinierter 3d-Drucker, CNC-Fräse, Laseranlage im Großformat 12. June 2020 15:59 |

Registrierungsdatum: 9 Jahre zuvor Beiträge: 480 |

So, es geht weiter:

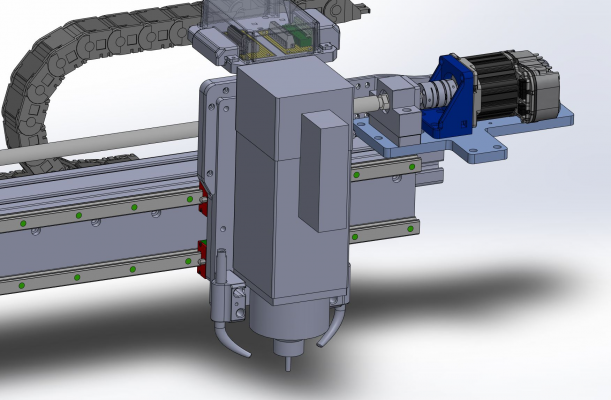

In den letzten beiden Wochen habe ich mich detailierter mit den Werkzeugträgern auseinander gesetzt und diese weiter vervollständigt.

Für alle Werkzeugträger habe ich einen mechanischen Anschlag oben links ergänzt. Damit möchte ich erreichen, dass ich beim Werkzeugwechsel nicht jedes mal die Ausrichtung neu kontrollieren muss, die insbesondere beim Fräswerkzeug sehr kritisch ist. Den Anschlag muss ich nur einmalig einstellen und kann dann bei jedem Werkzeugwechsel den Werkzeugträger daran anlegen, Schrauben festziehen, fertig.

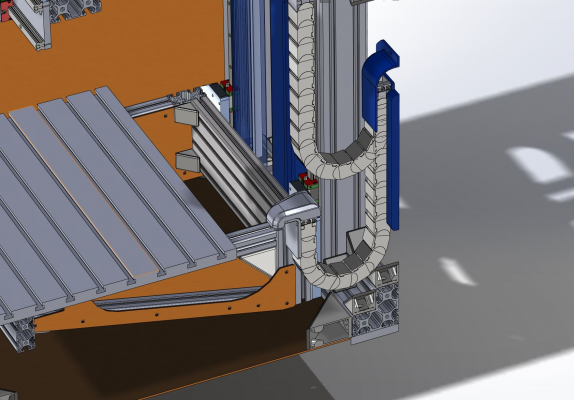

Außerdem habe ich verstellbare Druckluftdüsen konstruiert, mit denen ich die Späne vom Fräser wegpusten kann, damit das Frästeil möglichst frei bleibt.

Als nächstes habe ich mich um den Extruder-Träger gekümmert. Dem Ein oder Anderen mag vielleicht die etwas merkwürdige Ausrichtung des Lüfters aufgefallen sein.

Erst hatte ich den Lüfter wie bei dem Perseus flach unter dem Werkzeugträger konstruiert. Allerdings gab es dann eine Kollision mit der Energiekette der Z-Achse

Generell wird die Konstruktion mit jedem neuen Bauteil frickeliger. Seit dem letzten Update musste ich für jedes zweite neue Teil an anderer Stelle erst Platz schaffen, damit nichts kollidiert. Das ist der Nachteil, wenn man so kompakt konstruiert. Der Teufel liegt im Detail.

Für die Druckluftdüsen zum Beispiel musste ich die seitlichen Bleche anschrägen, damit die Bewegungsfreiheit nicht eingeschänkt wird.

Für die Z-Achse hatte ich erst als Platzhalter eine schmale Energiekette von meinen anderen Druckern eingeplant. An der Stelle brauche ich allerdings komplett geschlossene Energieketten, damit keine Späne zwischen die Leitungen kommen. Die gibt es von Igus auch, allerdings nicht in der kleinen Baugröße, sondern nur mit größerem Radius. Damit nimmt die E-Kette mehr Platz ein als gedacht, daher auch die Kollision mit den Extruderlüfter. Die Kette braucht natürlich noch eine kleine Schutzhaube, damit es nicht oben reinregnet

Mit dieser Haube habe ich in der oberen Endlage der Z-Achse nur noch etwa 5 mm Platz zum X-Träger... Das ganze ist schon recht eng, sollte aber noch passen.

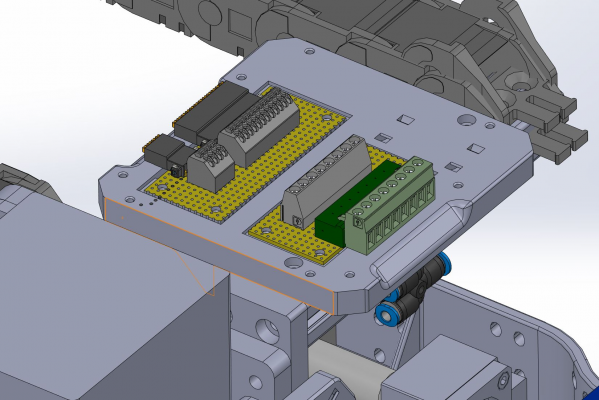

Zu guter Letzt habe ich mir Gedanken zu den Steckverbindern gemacht. Insgesamt komme ich bisher auf 22 Leitungen, verteilt auf 3 Werkzeuge (Frässpindel, Extruder, Laser). Eine richtig saubere Industrielösung wären ja Harting-Stecker:

Die wären sehr robust und komplett schraubbar, allerdings nehme die auch jede Menge Platz weg.

Sub-D-Stecker würden auch in Fräge kommen. Allerdings habe ich mich erst mal dageben entschieden, weil man da nur durch Löten Leitungen anbinden kann und ich hätte lieber etwas mit Schraubkontakt oder Federzugklemme.

Daher habe ich mich für eine Lösung bestehend aus Platinensteckverbindern und Federzugklemmen entschieden. Diese Verbinder sind sehr Kompakt und trotzdem schraubbar.

Für den Extruder und den Laser nehme ich ganz schmale Verbinder mit 2,54mm Rastung. Das reicht für 0,5mm² Querschnitt und mehr als 6 A zieht das Extruder-Heizelement bei 24V ohnehin nicht.

Für die Frässpindel sind die Kontakte allerdings nicht geeignet, alleine schon weil die Kontakte auf der Platine so nah beieinander sind. Für die 230V-Spindel kommt eine Baureihe größer (5,08mm Rastermaß) mit 16A Belastbarkeit zum Einsatz.

Das Duett habe ich mir schon angesehen. Mich stört da, dass dort fest verlötete Schrittmotortreiber verbaut sind. Mag sein, dass man die Signale irgendwie abgreifen kann, aber mir gefällt das RADDS mit den ganzen Schraubkontakten und der Modularität insgesamt besser.

Solche speziellen Features wie Ethernet und Wifi brauche ich am Controller sowieso nicht.

In den letzten beiden Wochen habe ich mich detailierter mit den Werkzeugträgern auseinander gesetzt und diese weiter vervollständigt.

Für alle Werkzeugträger habe ich einen mechanischen Anschlag oben links ergänzt. Damit möchte ich erreichen, dass ich beim Werkzeugwechsel nicht jedes mal die Ausrichtung neu kontrollieren muss, die insbesondere beim Fräswerkzeug sehr kritisch ist. Den Anschlag muss ich nur einmalig einstellen und kann dann bei jedem Werkzeugwechsel den Werkzeugträger daran anlegen, Schrauben festziehen, fertig.

Außerdem habe ich verstellbare Druckluftdüsen konstruiert, mit denen ich die Späne vom Fräser wegpusten kann, damit das Frästeil möglichst frei bleibt.

Als nächstes habe ich mich um den Extruder-Träger gekümmert. Dem Ein oder Anderen mag vielleicht die etwas merkwürdige Ausrichtung des Lüfters aufgefallen sein.

Erst hatte ich den Lüfter wie bei dem Perseus flach unter dem Werkzeugträger konstruiert. Allerdings gab es dann eine Kollision mit der Energiekette der Z-Achse

Generell wird die Konstruktion mit jedem neuen Bauteil frickeliger. Seit dem letzten Update musste ich für jedes zweite neue Teil an anderer Stelle erst Platz schaffen, damit nichts kollidiert. Das ist der Nachteil, wenn man so kompakt konstruiert. Der Teufel liegt im Detail.

Für die Druckluftdüsen zum Beispiel musste ich die seitlichen Bleche anschrägen, damit die Bewegungsfreiheit nicht eingeschänkt wird.

Für die Z-Achse hatte ich erst als Platzhalter eine schmale Energiekette von meinen anderen Druckern eingeplant. An der Stelle brauche ich allerdings komplett geschlossene Energieketten, damit keine Späne zwischen die Leitungen kommen. Die gibt es von Igus auch, allerdings nicht in der kleinen Baugröße, sondern nur mit größerem Radius. Damit nimmt die E-Kette mehr Platz ein als gedacht, daher auch die Kollision mit den Extruderlüfter. Die Kette braucht natürlich noch eine kleine Schutzhaube, damit es nicht oben reinregnet

Mit dieser Haube habe ich in der oberen Endlage der Z-Achse nur noch etwa 5 mm Platz zum X-Träger... Das ganze ist schon recht eng, sollte aber noch passen.

Zu guter Letzt habe ich mir Gedanken zu den Steckverbindern gemacht. Insgesamt komme ich bisher auf 22 Leitungen, verteilt auf 3 Werkzeuge (Frässpindel, Extruder, Laser). Eine richtig saubere Industrielösung wären ja Harting-Stecker:

Die wären sehr robust und komplett schraubbar, allerdings nehme die auch jede Menge Platz weg.

Sub-D-Stecker würden auch in Fräge kommen. Allerdings habe ich mich erst mal dageben entschieden, weil man da nur durch Löten Leitungen anbinden kann und ich hätte lieber etwas mit Schraubkontakt oder Federzugklemme.

Daher habe ich mich für eine Lösung bestehend aus Platinensteckverbindern und Federzugklemmen entschieden. Diese Verbinder sind sehr Kompakt und trotzdem schraubbar.

Für den Extruder und den Laser nehme ich ganz schmale Verbinder mit 2,54mm Rastung. Das reicht für 0,5mm² Querschnitt und mehr als 6 A zieht das Extruder-Heizelement bei 24V ohnehin nicht.

Für die Frässpindel sind die Kontakte allerdings nicht geeignet, alleine schon weil die Kontakte auf der Platine so nah beieinander sind. Für die 230V-Spindel kommt eine Baureihe größer (5,08mm Rastermaß) mit 16A Belastbarkeit zum Einsatz.

Quote

palim

Sehr interessant, hohe Anforderungen, denke aber das du das hinbekommst!

Ich hab da mal ne frage, könnte man auch ein Duet zur Ansteuerung deiner "MillPrintLaser" Anlage nutzen?

Gruß Andy

Das Duett habe ich mir schon angesehen. Mich stört da, dass dort fest verlötete Schrittmotortreiber verbaut sind. Mag sein, dass man die Signale irgendwie abgreifen kann, aber mir gefällt das RADDS mit den ganzen Schraubkontakten und der Modularität insgesamt besser.

Solche speziellen Features wie Ethernet und Wifi brauche ich am Controller sowieso nicht.

In diesem Forum dürfen leider nur registrierte Teilnehmer schreiben.