Home

>

RepRap User Groups

>

Europe

>

Italy RepRap User Group - Gruppo RepRap Italia

>

Progetti e nuove idee

>

Topic

Flusso Canalizzatore - fase di test completata

Posted by immaginaecrea

|

Flusso Canalizzatore - fase di test completata February 23, 2015 09:50AM |

Registered: 12 years ago Posts: 4,555 |

Eccoci, finalmente ho potuto testare il flusso canalizzatore su un sistema che mi permette di affermare che è installabile con qualsiasi sistema "meccanico" utilizzabile per le nostre stampanti.

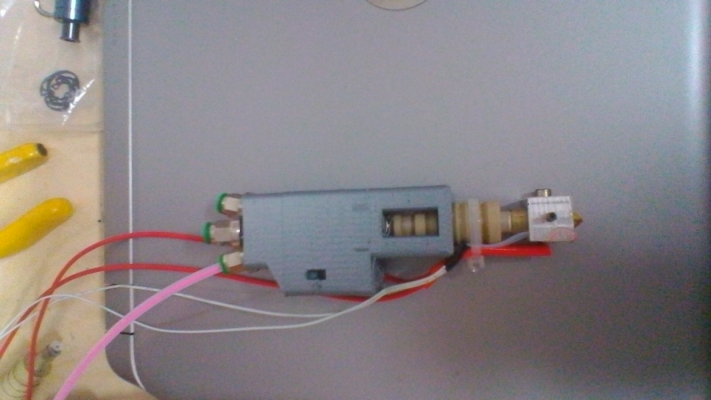

In questa fase di test, per poter verificare l'implementazione su sistemi a testina mobile, ho installato il flusso sulla nostra "famosa BFB3000", completamente rivista nell'elettronica e negli estrusori, stampante che, avendo una testa montata sugli assi X e Y ed avendo una superficie di lavoro di 270 X 270 mm (piano reale X270 Y235) mi ha dato modo di verificare, anche con il flusso in movimento con "ampie escursioni", la fattibilità e la semplicità di installazione.

Una foto della stampante riveduta

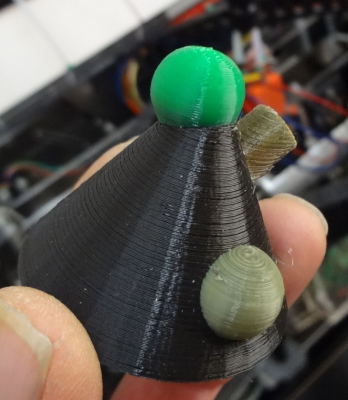

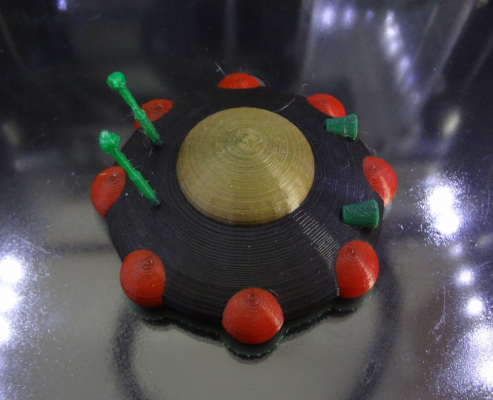

e un paio di foto delle primissime stampe di test

4 colors UFO

In questa discussione quindi chiedo cortesemente di non commentare, perlomeno fino alla stesura completa del documento che vorrei per prima cosa condividere qui.

Partiamo dicendo che rispetto al sistema proposto nella discussione precedente non c'è praticamente nessuna variazione importante, anche il software è estremamente semplice da implementare dovendo solo fare un pre e post switch con lo spurgo e ritorno, questa discussione quindi nasce per "semplificare e mettere ordine" alla precedente che oramai era "illeggibile" e fornire i risultati ottenuti dai test sulle meccaniche che prevedono la testa di stampa in movimento.

Per cominciare parliamo del flusso

In Thingiverse sono presenti sia la versione che ho preparato ed utilizzato per le prove ed installazioni varie:

4 Way Flux Capacitor

.... e le varianti del Mago con gli attacchi per Prusa I3 Rework e R2:

4 Way Flux Capacitor v6/v7

più la variante per delta (Kossel).....

4 Way Flux Capacitor Kossel

un sano e giusto ringraziamento al Mago per la sempre presente collaborazione e aiuto.

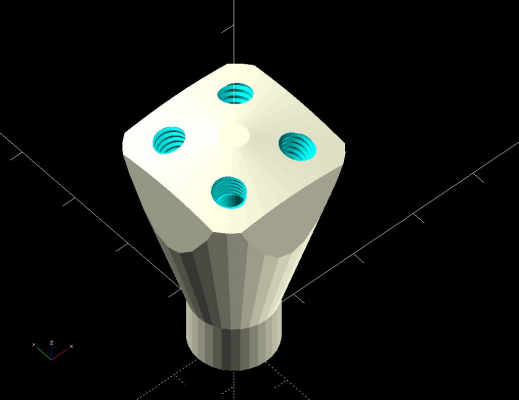

Tornando sulla versione che ho pubblicato, la serie di foto presenti da solo un'indicazione di massima sul "come preparare" il blocchetto stampabile fermo restando che, essendo piuttosto semplice cercherò di spiegare passo passo le operazioni di preparazione in modo da poter ottimizzare il funzionamento e la connessione al hotend.

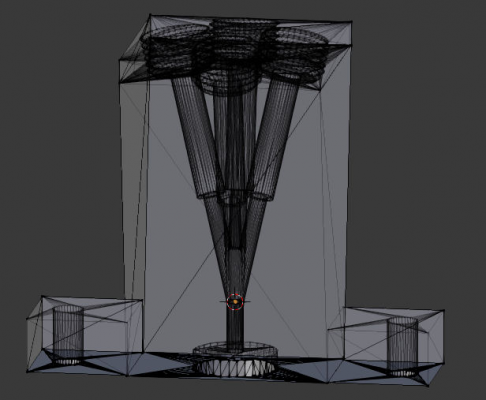

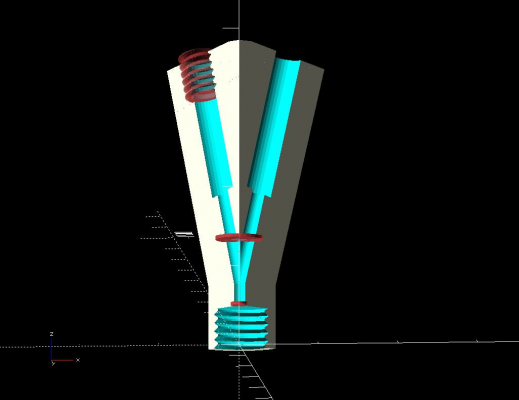

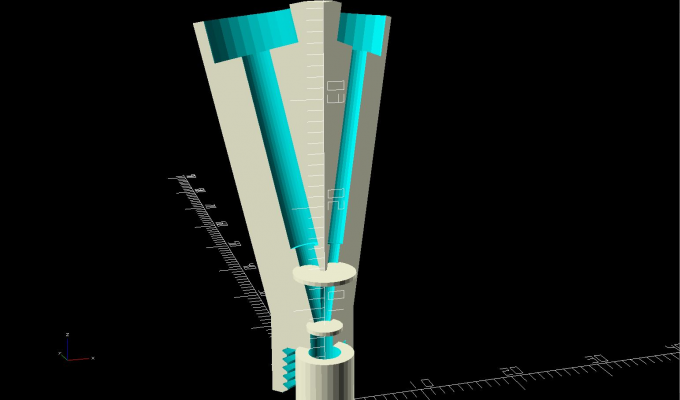

Nell'immagine in trasparenza si nota bene le canalizzazioni divise in 2 parti:

La parte superiore dei condotti deve poter ospitare degli "spezzoni" di normale tubo ptfe 4 X 2 mm.

Cominciamo quindi a passare una punta di 4 mm. "a mano", aiutandosi con una pinza nel momento in cui la punta "grippa" nel foro e stando ben attenti a non "sfondare" la parte più stretta che invece andrà passata con una punta da 2.5 mm, anche in questo caso "a mano", ma non è indispensabile,stando però attenti a non rovinare il punto di congiunzione dei fili arrivando "a filo" del punto di congiunzione.

Normalmente è più facile farlo che spiegarlo, occorre solo ed unicamente la solita "manina della festa"... presente in tutti al solo volerlo...... .

.

Fatto ciò passeremo con la stessa punta di 2.5 mm anche il foro di uscita, anche in questo caso a mano e stando attenti a "non sfondare", anche se in questo caso la possibilità di far danni è inferiore.

Esaminando la trasparenza vediamo quindi fino dove la punta dovrà essere inserita.

Dopo di che se avete una pistola ad aria siete fortunati, altrimenti dovrete utilizzare tutto il vostro fiato soffiando all'interno dei condotti per essere ben sicuri che non vi rimangano scorie.....

qui le battute si sprecherebbero vista l'età media..... ma non voglio infierire..... ... e rimaniamo quindi "sul pezzo".

... e rimaniamo quindi "sul pezzo".

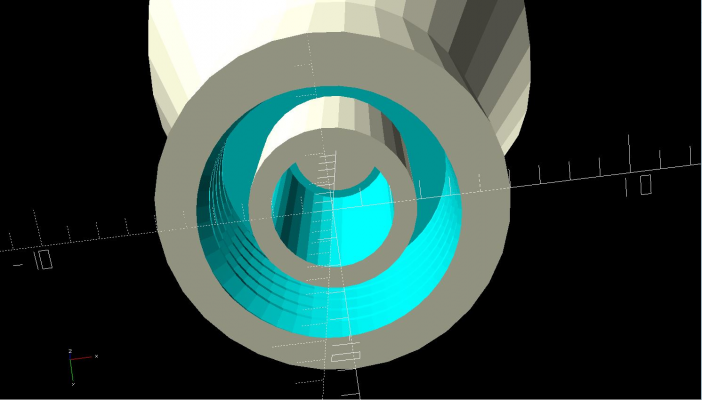

Ora, come da sequenza fotografica sempre dal link di Thingiverse, passeremo a ripuire la base che, essendo obbligatoriamente stampabile "senza supporto", qualche filetto qua e la lo avremo di sicuro.

Non importa impazzire col cutter, l'importante è NON usare punte per "svasare" il foro e cercare di ripulire al meglio il "grosso" della situazione.

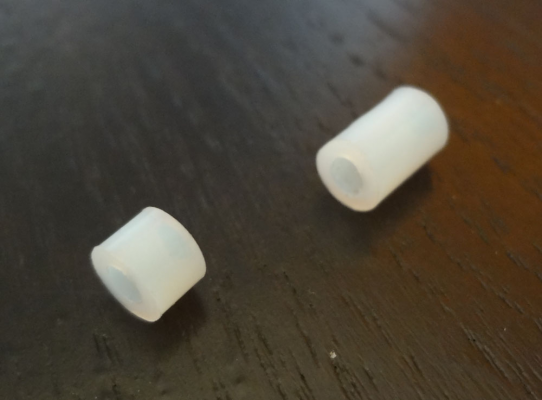

Passiamo ora ai tubini che serviranno come "area di parcheggio" per i filamenti che non vengono utilizzati, il ptfe infatti serve per non far venire in contatto le punte semi fuse del filamento estratto dal hotend per il cambio, in modo che non possa "appiccicarsi" e creare problemi di cambio.

Come si vede dalle foto, la cosa più "saggia" da fare è prendere uno spezzone "intero" di tubo ed inserire fino a battuta un condotto alla volta, cercando di spingere bene in fondo il tubino e tagliandone l'eccedenza a filo della testa, questo perchè avendo passato la punta senza un riferimento preciso potremmo avere "allungato", anche se di poco, il condotto di 4 mm sede dei tubini.

E' importante che i tubini "siano e stiano" ben a battuta in fondo alla sede perchè dovremo avere la certezza che non si muova nulla una volta serrate le prese aria..... ma... una cosa alla volta e torniamo sui tubini.

Prima però dobbiamo fare un preambolo sulle prese aria per tubo 4 X 2

Solitamente se ne trovano di svariati tipi, hanno però configurazioni diverse.

Come si vede da quest'ultima immagine, il battente alla base della presa aria può avere diametri diversi, nel caso ad esempio della presina verde, il diametro che si vede è sempre 4 mm, con quella presa i tubini dovranno essere leggermente più lunghi perchè si vanno ad "infilare" nella base della presa, in caso invece del diametro inferiore (quella tutto metallo) i tubini andranno accorciati maggiormente per arrivare praticamente alla base della sede dell'attacco rapido

Dalle foto di Thingiverse si vede bene quindi la procedura dove i tubini vanno tagliati, estratti e accorciati leggermente in base al tipo di presa aria.

Poi vanno "reinseriti" nelle sedi, ora la parte più "rogna", cioè passare i tubini montati con la punta di 2.5 mm.

Questa operazione è piuttosto utile per evitare blocchi durante il cambio, un certo rigonfiamento nel punto di stacco del filo è normalissimo, portando quindi a 2.5 mm il diametro interno dei tubini saremo maggiormente sicuri che non possano avvenire blocchi durante il cambio filo.

Ci dovrebbe essere in commercio anche tubino con diametro interno 2.5 mm, io non sono riuscito a reperirlo ma è ovvio che se lo trovate è l'ottimale, fermo restando che essendo molto flessibile, durante l'inserimento nella sede, tende sicuramente a comprimersi ed è comunque da "passare" col trapano e la punta di 2.5.

Poi, giusto per avere una estrema facilità di inserimento dei fili, sarebbe meglio svasare leggermente i tubini all'ingresso, come si vede sempre dalla sequenza fotografica.

Ora montiamo le prese aria ed abbiamo finito di preparare il blocchetto convogliatore.

Un controllo è sempre saggio..... prendete degli spezzoni di filo 1.75 e provate ad infilarli in un canale alla volta, dovrete riuscire a farli scorrere all'uscita senza il bencheminimo intoppo.

Ed ora passiamo alla connessione con l'hotend che è una delle parti più importanti per garantire un funzionamento affidabile.

Scusate se pubblico "a singhiozzo", visto il ritardo accumulato dal progetto sto preparando il tutto direttamente qui senza abbozzare nulla.

Edited 8 time(s). Last edit at 02/24/2015 12:32PM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

In questa fase di test, per poter verificare l'implementazione su sistemi a testina mobile, ho installato il flusso sulla nostra "famosa BFB3000", completamente rivista nell'elettronica e negli estrusori, stampante che, avendo una testa montata sugli assi X e Y ed avendo una superficie di lavoro di 270 X 270 mm (piano reale X270 Y235) mi ha dato modo di verificare, anche con il flusso in movimento con "ampie escursioni", la fattibilità e la semplicità di installazione.

Una foto della stampante riveduta

e un paio di foto delle primissime stampe di test

4 colors UFO

In questa discussione quindi chiedo cortesemente di non commentare, perlomeno fino alla stesura completa del documento che vorrei per prima cosa condividere qui.

Partiamo dicendo che rispetto al sistema proposto nella discussione precedente non c'è praticamente nessuna variazione importante, anche il software è estremamente semplice da implementare dovendo solo fare un pre e post switch con lo spurgo e ritorno, questa discussione quindi nasce per "semplificare e mettere ordine" alla precedente che oramai era "illeggibile" e fornire i risultati ottenuti dai test sulle meccaniche che prevedono la testa di stampa in movimento.

Per cominciare parliamo del flusso

In Thingiverse sono presenti sia la versione che ho preparato ed utilizzato per le prove ed installazioni varie:

4 Way Flux Capacitor

.... e le varianti del Mago con gli attacchi per Prusa I3 Rework e R2:

4 Way Flux Capacitor v6/v7

più la variante per delta (Kossel).....

4 Way Flux Capacitor Kossel

un sano e giusto ringraziamento al Mago per la sempre presente collaborazione e aiuto.

Tornando sulla versione che ho pubblicato, la serie di foto presenti da solo un'indicazione di massima sul "come preparare" il blocchetto stampabile fermo restando che, essendo piuttosto semplice cercherò di spiegare passo passo le operazioni di preparazione in modo da poter ottimizzare il funzionamento e la connessione al hotend.

Nell'immagine in trasparenza si nota bene le canalizzazioni divise in 2 parti:

La parte superiore dei condotti deve poter ospitare degli "spezzoni" di normale tubo ptfe 4 X 2 mm.

Cominciamo quindi a passare una punta di 4 mm. "a mano", aiutandosi con una pinza nel momento in cui la punta "grippa" nel foro e stando ben attenti a non "sfondare" la parte più stretta che invece andrà passata con una punta da 2.5 mm, anche in questo caso "a mano", ma non è indispensabile,stando però attenti a non rovinare il punto di congiunzione dei fili arrivando "a filo" del punto di congiunzione.

Normalmente è più facile farlo che spiegarlo, occorre solo ed unicamente la solita "manina della festa"... presente in tutti al solo volerlo......

.

.Fatto ciò passeremo con la stessa punta di 2.5 mm anche il foro di uscita, anche in questo caso a mano e stando attenti a "non sfondare", anche se in questo caso la possibilità di far danni è inferiore.

Esaminando la trasparenza vediamo quindi fino dove la punta dovrà essere inserita.

Dopo di che se avete una pistola ad aria siete fortunati, altrimenti dovrete utilizzare tutto il vostro fiato soffiando all'interno dei condotti per essere ben sicuri che non vi rimangano scorie.....

qui le battute si sprecherebbero vista l'età media..... ma non voglio infierire.....

... e rimaniamo quindi "sul pezzo".

... e rimaniamo quindi "sul pezzo".Ora, come da sequenza fotografica sempre dal link di Thingiverse, passeremo a ripuire la base che, essendo obbligatoriamente stampabile "senza supporto", qualche filetto qua e la lo avremo di sicuro.

Non importa impazzire col cutter, l'importante è NON usare punte per "svasare" il foro e cercare di ripulire al meglio il "grosso" della situazione.

Passiamo ora ai tubini che serviranno come "area di parcheggio" per i filamenti che non vengono utilizzati, il ptfe infatti serve per non far venire in contatto le punte semi fuse del filamento estratto dal hotend per il cambio, in modo che non possa "appiccicarsi" e creare problemi di cambio.

Come si vede dalle foto, la cosa più "saggia" da fare è prendere uno spezzone "intero" di tubo ed inserire fino a battuta un condotto alla volta, cercando di spingere bene in fondo il tubino e tagliandone l'eccedenza a filo della testa, questo perchè avendo passato la punta senza un riferimento preciso potremmo avere "allungato", anche se di poco, il condotto di 4 mm sede dei tubini.

E' importante che i tubini "siano e stiano" ben a battuta in fondo alla sede perchè dovremo avere la certezza che non si muova nulla una volta serrate le prese aria..... ma... una cosa alla volta e torniamo sui tubini.

Prima però dobbiamo fare un preambolo sulle prese aria per tubo 4 X 2

Solitamente se ne trovano di svariati tipi, hanno però configurazioni diverse.

Come si vede da quest'ultima immagine, il battente alla base della presa aria può avere diametri diversi, nel caso ad esempio della presina verde, il diametro che si vede è sempre 4 mm, con quella presa i tubini dovranno essere leggermente più lunghi perchè si vanno ad "infilare" nella base della presa, in caso invece del diametro inferiore (quella tutto metallo) i tubini andranno accorciati maggiormente per arrivare praticamente alla base della sede dell'attacco rapido

Dalle foto di Thingiverse si vede bene quindi la procedura dove i tubini vanno tagliati, estratti e accorciati leggermente in base al tipo di presa aria.

Poi vanno "reinseriti" nelle sedi, ora la parte più "rogna", cioè passare i tubini montati con la punta di 2.5 mm.

Questa operazione è piuttosto utile per evitare blocchi durante il cambio, un certo rigonfiamento nel punto di stacco del filo è normalissimo, portando quindi a 2.5 mm il diametro interno dei tubini saremo maggiormente sicuri che non possano avvenire blocchi durante il cambio filo.

Ci dovrebbe essere in commercio anche tubino con diametro interno 2.5 mm, io non sono riuscito a reperirlo ma è ovvio che se lo trovate è l'ottimale, fermo restando che essendo molto flessibile, durante l'inserimento nella sede, tende sicuramente a comprimersi ed è comunque da "passare" col trapano e la punta di 2.5.

Poi, giusto per avere una estrema facilità di inserimento dei fili, sarebbe meglio svasare leggermente i tubini all'ingresso, come si vede sempre dalla sequenza fotografica.

Ora montiamo le prese aria ed abbiamo finito di preparare il blocchetto convogliatore.

Un controllo è sempre saggio..... prendete degli spezzoni di filo 1.75 e provate ad infilarli in un canale alla volta, dovrete riuscire a farli scorrere all'uscita senza il bencheminimo intoppo.

Ed ora passiamo alla connessione con l'hotend che è una delle parti più importanti per garantire un funzionamento affidabile.

Scusate se pubblico "a singhiozzo", visto il ritardo accumulato dal progetto sto preparando il tutto direttamente qui senza abbozzare nulla.

Edited 8 time(s). Last edit at 02/24/2015 12:32PM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata February 27, 2015 10:48AM |

Registered: 12 years ago Posts: 4,555 |

Ovviamente in questo caso faccio riferimento al nostro hotend ma ovviamente il farto stesso che la connessione avvenga con un tubino 6 X 4 permette di poter adattare il discorso a qualsiasi hotend.

Come si vede l'innesto ha uno "scalino", perchè la camicia ha un foro di 6 mm e trattiene il tubo di 8, in questo caso è semplice tagliare un pezzeto di tubino 4 X 6 di 4/5 mm di altezza per fare una "congiunzione" a imbuto per l'hotend.

Ovviamente andra svasato leggermente ed inserito a battuta sul tubino ptfe del hotend

Insieme al tubino di raccordo andrà allargato anche l'ingresso del ptfe del hotend che dovrebbe avere almeno inizialmente e per un tratto di 2/3 mm un accesso "svasato" di 4 mm, paragonabile al tubo 6 X 4, in modo da non creare scalini all'accesso del filo

Ora sono "accoppiabili e dovrete montare il flusso sul hotend per verificare a mano con uno spezzone di filo di 1.75 che l'introduzione non risenta di ostacoli fino al fondo della melt zone, un o alla volta quindi andrà infilato lo spezzone negli ingressi rapidi aria già montati.

Ora, se tutto è andato a dovere dovremmo avere il flusso perfettamente utilizzabile quindi da montare sulla stampante.

Come anticipato all'inizio di questa discussione sono diverse le soluzioni di installazione, sia per quanto riguarda l'installazione nelle stampanti, sia per gli estrusori utilizzabili.

Nella fattispecie mi sono trovato piuttosto bene con gli airtripper

[www.thingiverse.com]

Gli airtripper sono molto semplici e sono risultati altrettanto efficaci quanto semplici e di dimensioni decisamente contenute.

Essendo diretti ma lavorando con filo di 1.75 si riesce a lavorare tranquilamente a risoluzioni piuttosto alte senza risentire della trazione "diretta", naturamente nulla vieta di utilizzare altri tipi di estrusore, come il Wade o qualsiasi variante in merito, i demoltiplicati hanno il solo "svantaggio" di essere più "lenti" durante la fase di cambio filo, ma è un problema che non inficia ne la qualità delle stampe ne l'affidabilità del sistema, l'unico fattore che ne può risentire è il "tempo di stampa" anche se in misura abbastanza relativa.

Mi scuso per il solito singhiozzo... anche la salute non mi sta aiutando.... ma siamo in dirittura....

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Come si vede l'innesto ha uno "scalino", perchè la camicia ha un foro di 6 mm e trattiene il tubo di 8, in questo caso è semplice tagliare un pezzeto di tubino 4 X 6 di 4/5 mm di altezza per fare una "congiunzione" a imbuto per l'hotend.

Ovviamente andra svasato leggermente ed inserito a battuta sul tubino ptfe del hotend

Insieme al tubino di raccordo andrà allargato anche l'ingresso del ptfe del hotend che dovrebbe avere almeno inizialmente e per un tratto di 2/3 mm un accesso "svasato" di 4 mm, paragonabile al tubo 6 X 4, in modo da non creare scalini all'accesso del filo

Ora sono "accoppiabili e dovrete montare il flusso sul hotend per verificare a mano con uno spezzone di filo di 1.75 che l'introduzione non risenta di ostacoli fino al fondo della melt zone, un o alla volta quindi andrà infilato lo spezzone negli ingressi rapidi aria già montati.

Ora, se tutto è andato a dovere dovremmo avere il flusso perfettamente utilizzabile quindi da montare sulla stampante.

Come anticipato all'inizio di questa discussione sono diverse le soluzioni di installazione, sia per quanto riguarda l'installazione nelle stampanti, sia per gli estrusori utilizzabili.

Nella fattispecie mi sono trovato piuttosto bene con gli airtripper

[www.thingiverse.com]

Gli airtripper sono molto semplici e sono risultati altrettanto efficaci quanto semplici e di dimensioni decisamente contenute.

Essendo diretti ma lavorando con filo di 1.75 si riesce a lavorare tranquilamente a risoluzioni piuttosto alte senza risentire della trazione "diretta", naturamente nulla vieta di utilizzare altri tipi di estrusore, come il Wade o qualsiasi variante in merito, i demoltiplicati hanno il solo "svantaggio" di essere più "lenti" durante la fase di cambio filo, ma è un problema che non inficia ne la qualità delle stampe ne l'affidabilità del sistema, l'unico fattore che ne può risentire è il "tempo di stampa" anche se in misura abbastanza relativa.

Mi scuso per il solito singhiozzo... anche la salute non mi sta aiutando.... ma siamo in dirittura....

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata December 17, 2015 07:47AM |

Registered: 12 years ago Posts: 4,555 |

E già che ho questa discussione aperta continuo qui.....

Con abissale ritardo ecco la pubblicazione delle foto e del disegno delle ultime modifiche al flusso e relativi componenti.

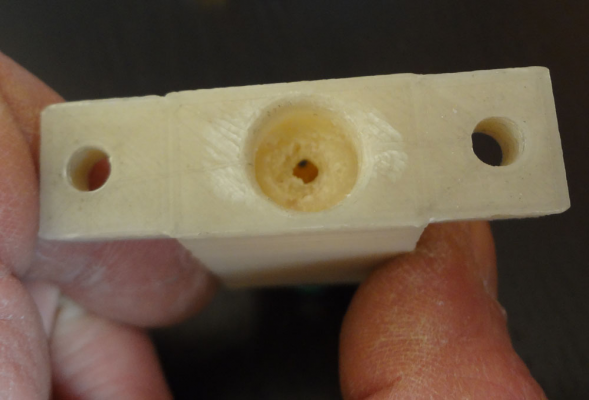

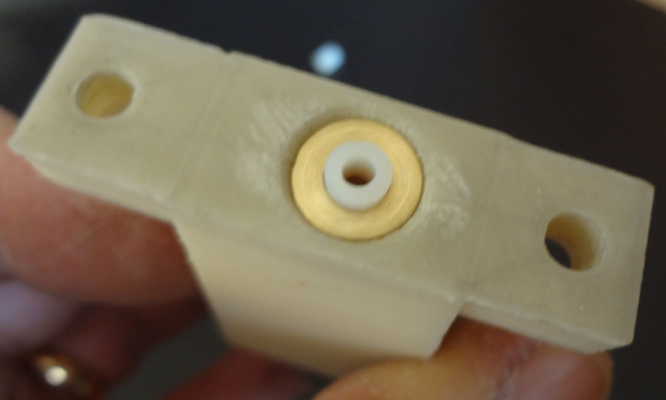

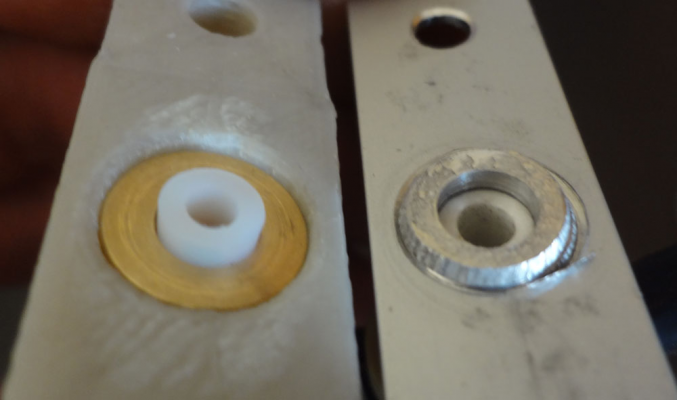

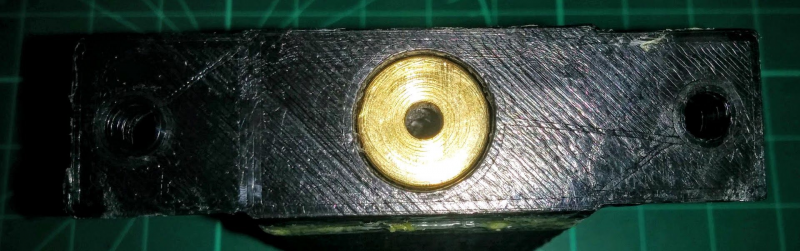

Premetto che le modifiche riguardano essenzialmente l'area di "confluenza del filo" che ora è guidata da una boccola in ottone con innesto svasato e, sempre nella boccola, la sede per un piccolo tratto di tubino di 6 X 3 che viene usato come "centratore".

Potevo benissimo fare un tubino direttamente nel hotend con una prolunga "tornita" che fuoriuscisse dalla camicia per accoppiare la boccola di ottone, ma ho scelto questa soluzione perchè in questo modo non è obbligatorio avere tubini ptfe con lavorazioni "specifiche" e l'accesso conico del tubino 1.75 è facilmente realizzabile con qualsiasi hotend già in circolazione (in questo caso IeC naturalmente).

Questo sistema mi ha permesso a tutt'oggi un'ottima "affidabilità" e continuità nella stampa senza problemi di "scambio filo" neppure in stampe di decine d'ore.

Dimenticavo anche di dire che conviene assolutamente fare la boccola "in metallo", no ptfe quindi, questo perchè il Pla, ad esempio, essendo molto rigido, con continui cambi quindi continue "percussioni" del filo nei punti dove va a "battere" il filo inclinato nell'imbuto, alla lunga il Ptfe "si danneggia" e può creare problemi di impuntamenti durante i cambi filo.

I metalli, se opportunamente "lisciati", vanno bene più o meno tutti..... l'ottone è sicuramente la scelta migliore per le lavorazioni.

Venendo alle quote della boccola....

foto della boccola vista da sopra e sotto

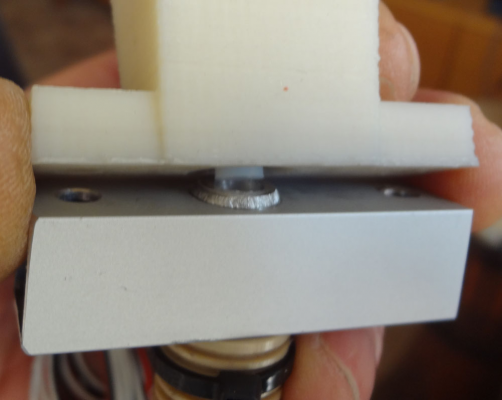

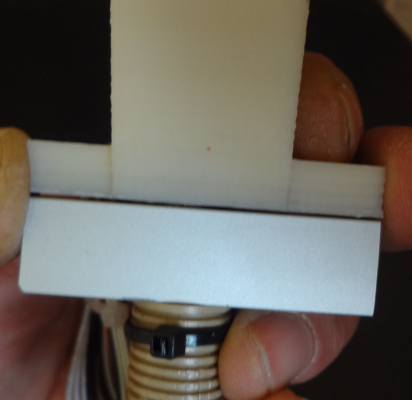

e le relative foto della composizione dell'accoppiamento delle parti

come si vede dalle immagini il piccolo raccordo di 6 X 3 va ad accoppiare esattamente la battuta del tubino ptfe con flusso e hotend accostati ma, tramite un raccordino più lungo, è possibile accoppiare le componenti mantenendo un "gap" tra hotend e flusso che permette di montarlo, come nella BFB, con uno spessore tra i 2 componenti, nel caso della BFB il flusso sta "sopra la lamiera del carro XY, l'hotend "sotto" con uno spessore di 3 mm. che è lo spessore appunto della lamiera di supporto.

Spero al momento di aver "tamponato" un poco.......

Edited 2 time(s). Last edit at 12/17/2015 08:16AM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Con abissale ritardo ecco la pubblicazione delle foto e del disegno delle ultime modifiche al flusso e relativi componenti.

Premetto che le modifiche riguardano essenzialmente l'area di "confluenza del filo" che ora è guidata da una boccola in ottone con innesto svasato e, sempre nella boccola, la sede per un piccolo tratto di tubino di 6 X 3 che viene usato come "centratore".

Potevo benissimo fare un tubino direttamente nel hotend con una prolunga "tornita" che fuoriuscisse dalla camicia per accoppiare la boccola di ottone, ma ho scelto questa soluzione perchè in questo modo non è obbligatorio avere tubini ptfe con lavorazioni "specifiche" e l'accesso conico del tubino 1.75 è facilmente realizzabile con qualsiasi hotend già in circolazione (in questo caso IeC naturalmente).

Questo sistema mi ha permesso a tutt'oggi un'ottima "affidabilità" e continuità nella stampa senza problemi di "scambio filo" neppure in stampe di decine d'ore.

Dimenticavo anche di dire che conviene assolutamente fare la boccola "in metallo", no ptfe quindi, questo perchè il Pla, ad esempio, essendo molto rigido, con continui cambi quindi continue "percussioni" del filo nei punti dove va a "battere" il filo inclinato nell'imbuto, alla lunga il Ptfe "si danneggia" e può creare problemi di impuntamenti durante i cambi filo.

I metalli, se opportunamente "lisciati", vanno bene più o meno tutti..... l'ottone è sicuramente la scelta migliore per le lavorazioni.

Venendo alle quote della boccola....

foto della boccola vista da sopra e sotto

e le relative foto della composizione dell'accoppiamento delle parti

come si vede dalle immagini il piccolo raccordo di 6 X 3 va ad accoppiare esattamente la battuta del tubino ptfe con flusso e hotend accostati ma, tramite un raccordino più lungo, è possibile accoppiare le componenti mantenendo un "gap" tra hotend e flusso che permette di montarlo, come nella BFB, con uno spessore tra i 2 componenti, nel caso della BFB il flusso sta "sopra la lamiera del carro XY, l'hotend "sotto" con uno spessore di 3 mm. che è lo spessore appunto della lamiera di supporto.

Spero al momento di aver "tamponato" un poco.......

Edited 2 time(s). Last edit at 12/17/2015 08:16AM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata December 17, 2015 08:07AM |

Registered: 12 years ago Posts: 4,555 |

dimenticavo la nuova versione della plastica del flusso in versione "classica" e specifica per la BFB

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 04, 2016 11:21AM |

Registered: 9 years ago Posts: 860 |

Ottimo leggo V7 quindi siamo già a 7 varianti modifiche significa che di lavoro ne è stato fattoQuote

immaginaecrea

foto della boccola vista da sopra e sotto

[attachment 67866 svasaturasuperiore.jpg]

[attachment 67867 fresaturainferiore.jpg]

[attachment 67868 fresaturainferioreconraccordo6X3.jpg]

E vedendo la mia Boccola che è diversa forse sara un V6

E gia questo va da favola non oso immagirare come girera meglio la V7

Noto anche la variante V8 del Mago a 5 canali

Io per ora ne uso solo tre su 4 ma era giusto per capire se era una evoluzione della tua V7 quindi modifiche della V7 + 5 colore/materiale o se è una cosa assenstante ?

Comunque da utilizzatore non posso che rinnovare pubblicamente i complimenti per questo ottimo progetto nato in Italia

www.saviot.com Stampante Prusa I3 R2.2 By Nicola P.

Ramps 1.4 Con FW MarlinKimba Fusore HE IeC 1.75mm Con Flusso Canalizzatore Estrusori BullDog XL

Piano maggiorato 240*311mm pilotato da SSR 24V con letto scaldante autocostruito

Lavori in Corso Prossimetro Autolivellamento Z Gestione Remota Raspberry PI 2 con OctoPrint

Rilevamento ottico Fine Filo Illuminazione e Visione AreaStampa Remotata In costruzione Trafilatore TL-Plastic

|

Re: Flusso Canalizzatore - fase di test completata January 04, 2016 01:49PM |

Registered: 12 years ago Posts: 4,555 |

Eheheh... mi fa piacere che funzioni anche così.... in effetti l'unica modifica che c'è rispetto alla tua boccola è lo scasso per l'innesto del raccordo col tubo 6 X 3.... ma serve solo come "centratore" per semplificare la messa in fase durante il montaggio.... nulla più......

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 06, 2016 08:26AM |

Registered: 10 years ago Posts: 756 |

Ciao

la boccola in ottone è obbligatoria direi.. e non potendo fare lavorazioni l'unica altrernativa è usare il v6 giusto?

ivan

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

la boccola in ottone è obbligatoria direi.. e non potendo fare lavorazioni l'unica altrernativa è usare il v6 giusto?

ivan

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 06, 2016 11:24AM |

Registered: 12 years ago Posts: 4,555 |

Si Ivan..... è praticamente obbligatoriia pena prima o poi trovarsi col filo "attaccato" all'ultimo tratto che porta al hotend... e che ora appunto essendo in ottone con l'inserto in ptfe non succede più..... perchè il filo praticamente ha si e no un paio di mm a contatto con il materiale col quale è fatto il flusso e soprattutto, fino al punto specifico di confluenza, procede nel canale "dritto", senza curve insomma fino alla battuta sul "metallo" e relativo imbuto della boccola

Il V6.0 non avendo quella soluzione ha appunto quel problema..... che si evidenzia soprattutto quando cominci a far viaggiare forte le ritrazioni di cambio ed il materiale arriva a passare di li ancora parzialmente fuso... anche se, ad esempio, facendolo in Abs e lavorando in Pla il problema "blocco del cambio per l'adesione del filo è piuttosto "sporadico....

In più, il V 6.0 ha un altro "grosso problema".... si deforma nei punti in cui i fili si incanalano e vanno a "percuotere" l'angolo d'innesto sempre nel tratto finale... e col tempo lo impostano in maniera da creare poi ostacoli che costringono alla sostituzione del blocchetto...

Con la boccola ho già qualche migliaio di ore di stampa senza sostituzione di alcunchè.......

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Il V6.0 non avendo quella soluzione ha appunto quel problema..... che si evidenzia soprattutto quando cominci a far viaggiare forte le ritrazioni di cambio ed il materiale arriva a passare di li ancora parzialmente fuso... anche se, ad esempio, facendolo in Abs e lavorando in Pla il problema "blocco del cambio per l'adesione del filo è piuttosto "sporadico....

In più, il V 6.0 ha un altro "grosso problema".... si deforma nei punti in cui i fili si incanalano e vanno a "percuotere" l'angolo d'innesto sempre nel tratto finale... e col tempo lo impostano in maniera da creare poi ostacoli che costringono alla sostituzione del blocchetto...

Con la boccola ho già qualche migliaio di ore di stampa senza sostituzione di alcunchè.......

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 06, 2016 05:47PM |

Registered: 10 years ago Posts: 756 |

E vabbe' allora aggiungi un "kit boccola" sullo shop ;-)

Ora sto provando il tuo v6 con tuo hotend 0.4

stavo cercando di capire quanto spurgo serve per fare stampe pulite con colore e bianco (es rosso e bianco). Ho l'impressione che il bianco voglia anche 140mm di spurgo.. possibile?

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

Ora sto provando il tuo v6 con tuo hotend 0.4

stavo cercando di capire quanto spurgo serve per fare stampe pulite con colore e bianco (es rosso e bianco). Ho l'impressione che il bianco voglia anche 140mm di spurgo.. possibile?

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 07, 2016 08:21AM |

Registered: 12 years ago Posts: 4,555 |

hai sicuramente centrato un problema......

A seconda del colorante e soprattutto della "quantità" dello stesso, quindi dell'opacità del materiale, ci sono differenze significative nello spurgo.

A seconda poi della provenienza del materiale abbiamo ulteriori variazioni.....

Quindi che fare?

Io risolvo il più delle volte cercando di mettere in sequenza i materiali che abbiano densità "similari" tenendo quelli meno densi per primi nella sequenza.... anche se bisogna sempre considerare che dopo il 4 torna all'1... quindi tenendo, per esempio, il nero come ultimo poi il primo non potrà essere "il bianco" altrimenti non se ne esce con lo spurgo

Poi ci sono da fare altre considerazioni altrettanto importanti.... la stampa a colori non "obbliga" a fare tutti i layer a 4 colori.... voglio dire che anche la composizione della mesh ha la sua bella importanza.....

Quindi.... di solito parto col bianco... se uso il nero aumento lo spurgo e cerco di metterlo "prima" di colori altrettanto coprenti come blu o rosso.... poi dipende sempre dal materiale..... ho infatti rossi "semitrasparenti" e rossi densissimi"... la cosa importante non è quindi il colore ma la densità..... e il nero è sicuramente il più !"carogna" da spurgare...

Per concludere.... ho un valore di spurgo di 60 mm a 175 mm/min (ho tutti 0.5 nei flussi) che uso come valore "medio"... se uso colori poco "aggressivi" calo a 45/50 mm e se uso bianco e nero "insieme" aumento.....

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

A seconda del colorante e soprattutto della "quantità" dello stesso, quindi dell'opacità del materiale, ci sono differenze significative nello spurgo.

A seconda poi della provenienza del materiale abbiamo ulteriori variazioni.....

Quindi che fare?

Io risolvo il più delle volte cercando di mettere in sequenza i materiali che abbiano densità "similari" tenendo quelli meno densi per primi nella sequenza.... anche se bisogna sempre considerare che dopo il 4 torna all'1... quindi tenendo, per esempio, il nero come ultimo poi il primo non potrà essere "il bianco" altrimenti non se ne esce con lo spurgo

Poi ci sono da fare altre considerazioni altrettanto importanti.... la stampa a colori non "obbliga" a fare tutti i layer a 4 colori.... voglio dire che anche la composizione della mesh ha la sua bella importanza.....

Quindi.... di solito parto col bianco... se uso il nero aumento lo spurgo e cerco di metterlo "prima" di colori altrettanto coprenti come blu o rosso.... poi dipende sempre dal materiale..... ho infatti rossi "semitrasparenti" e rossi densissimi"... la cosa importante non è quindi il colore ma la densità..... e il nero è sicuramente il più !"carogna" da spurgare...

Per concludere.... ho un valore di spurgo di 60 mm a 175 mm/min (ho tutti 0.5 nei flussi) che uso come valore "medio"... se uso colori poco "aggressivi" calo a 45/50 mm e se uso bianco e nero "insieme" aumento.....

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 04:17AM |

Registered: 10 years ago Posts: 756 |

Altrimenti aspettiamo che il Mago ci spieghi come fare un comando gcode condizionale ... che permetta di dare spurghi diversi oltre che temperatura diversa a seconda dell'estrusore direttamente in gcode nel postSwitch... :-)

tipo

Edited 1 time(s). Last edit at 01/08/2016 04:18AM by pivan.

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

tipo

G92 E0 ; azzero estrusore appena attivato G1 F5000 E80 ; porto il filo “corrente” nella melt zone. G92 E0 ; riazzero l’estrusore corrente IF T0 G1 F120 E80 IF T1 G1 F120 E40

Edited 1 time(s). Last edit at 01/08/2016 04:18AM by pivan.

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 05:06AM |

Registered: 12 years ago Posts: 4,555 |

Il giorno che avverrà ciò..... avrò cambiato ancora stampante.... nel senso che potendo avere quelle possibilità si aprirebbe "un mondo" per l'uso di materiali diversi.....

Anche se pensandoci bene ci potrebbe essere una condizione difficile da "condizionare".... le quantità di spurgo farebbero riferimento al "proprio materiale", nel senso che lo spurgo sul "bianco" sarà "tot" e quello sul "nero" sarà un altro "tot"....... ma l'efficienza dello spurgo non deriva dalla quantità di materiale spurgato.... ma dal colore "precedente"....

Per quello che "condizionare" gli spurghi diventa difficile.... e con ogni probabilità, fino a che non sarà preso in considerazione da chi produce i software, non sarà possibile implementare una funzione "intelligente" in grado di dare un valore allo spurgo in base sia al "proprio" colore che a quello precedente... e ci si arrangia "abbondando" ed allungando un poco di più i tempi di stampa

Edited 1 time(s). Last edit at 01/08/2016 05:07AM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Anche se pensandoci bene ci potrebbe essere una condizione difficile da "condizionare".... le quantità di spurgo farebbero riferimento al "proprio materiale", nel senso che lo spurgo sul "bianco" sarà "tot" e quello sul "nero" sarà un altro "tot"....... ma l'efficienza dello spurgo non deriva dalla quantità di materiale spurgato.... ma dal colore "precedente"....

Per quello che "condizionare" gli spurghi diventa difficile.... e con ogni probabilità, fino a che non sarà preso in considerazione da chi produce i software, non sarà possibile implementare una funzione "intelligente" in grado di dare un valore allo spurgo in base sia al "proprio" colore che a quello precedente... e ci si arrangia "abbondando" ed allungando un poco di più i tempi di stampa

Edited 1 time(s). Last edit at 01/08/2016 05:07AM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 05:34AM |

Registered: 10 years ago Posts: 6,409 |

Ma io lo sapete che lavoro sempre per voi caro il mio Davide...

Immaginiamo, immagina... puoi... e ho detto tutto....

Dicevo immaginiamo che il fw sappia che bobina hai montato su quel determinato estrusore...

Quindi sa alcune caratteristiche... per esempio la densità, come dici tu, colore...

Quindi diciamo che sappia che a quella determinata densità corrisponda un flow % di tot per esempio nero 150%, bianco 120%, rosso trasparente 90%...

Ora naturalmente bisognerebbe vedere tutte le possibilità e questo come hai giustamente detto tu diventa un pò difficile, ma facciamo un passo alla volta noi miseri solo cosi si può arrivare all'obiettivo...

Non possiamo modificare i softwarre, ma possiamo scrivere il nostro gcode nel sezione cambio tools... Quindi nulla ci vieta di dirgli invece che G1 E80, che è il comando normale per muovere gli assi un banalissimo G21 E80...

Dopodichè il FW sa che al comando G21 80 deve estrudere 80 mm, ma..... Aggiungere una percentuale di flow più alto dato dai fili montati...

Esempio monto tutti colori al monto 3 colori che hanno densità 90% e un colore 100%, il valore più alto è 100% quindi G21 E80 sarà G21 E (80*100%) = G21 E80

Se invece monto il nero che è denso 150% allora G21 E80 diverrà G21 E120 il tutto in automatico...

Cosa ne pensate???

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

Immaginiamo, immagina... puoi... e ho detto tutto....

Dicevo immaginiamo che il fw sappia che bobina hai montato su quel determinato estrusore...

Quindi sa alcune caratteristiche... per esempio la densità, come dici tu, colore...

Quindi diciamo che sappia che a quella determinata densità corrisponda un flow % di tot per esempio nero 150%, bianco 120%, rosso trasparente 90%...

Ora naturalmente bisognerebbe vedere tutte le possibilità e questo come hai giustamente detto tu diventa un pò difficile, ma facciamo un passo alla volta noi miseri solo cosi si può arrivare all'obiettivo...

Non possiamo modificare i softwarre, ma possiamo scrivere il nostro gcode nel sezione cambio tools... Quindi nulla ci vieta di dirgli invece che G1 E80, che è il comando normale per muovere gli assi un banalissimo G21 E80...

Dopodichè il FW sa che al comando G21 80 deve estrudere 80 mm, ma..... Aggiungere una percentuale di flow più alto dato dai fili montati...

Esempio monto tutti colori al monto 3 colori che hanno densità 90% e un colore 100%, il valore più alto è 100% quindi G21 E80 sarà G21 E (80*100%) = G21 E80

Se invece monto il nero che è denso 150% allora G21 E80 diverrà G21 E120 il tutto in automatico...

Cosa ne pensate???

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 05:42AM |

Registered: 9 years ago Posts: 860 |

Dico una cavolata ma non sarebbe più corretto dotare il cestino di spurgo nel collo d' ingresso di un sensore di colore

e dire al fw di spurgare finche non vede il cambio colore con un limite max di estrusione ?

www.saviot.com Stampante Prusa I3 R2.2 By Nicola P.

Ramps 1.4 Con FW MarlinKimba Fusore HE IeC 1.75mm Con Flusso Canalizzatore Estrusori BullDog XL

Piano maggiorato 240*311mm pilotato da SSR 24V con letto scaldante autocostruito

Lavori in Corso Prossimetro Autolivellamento Z Gestione Remota Raspberry PI 2 con OctoPrint

Rilevamento ottico Fine Filo Illuminazione e Visione AreaStampa Remotata In costruzione Trafilatore TL-Plastic

e dire al fw di spurgare finche non vede il cambio colore con un limite max di estrusione ?

www.saviot.com Stampante Prusa I3 R2.2 By Nicola P.

Ramps 1.4 Con FW MarlinKimba Fusore HE IeC 1.75mm Con Flusso Canalizzatore Estrusori BullDog XL

Piano maggiorato 240*311mm pilotato da SSR 24V con letto scaldante autocostruito

Lavori in Corso Prossimetro Autolivellamento Z Gestione Remota Raspberry PI 2 con OctoPrint

Rilevamento ottico Fine Filo Illuminazione e Visione AreaStampa Remotata In costruzione Trafilatore TL-Plastic

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 01:10PM |

Registered: 12 years ago Posts: 4,555 |

Eccolo qua..... ci siamo.... ed adesso facciamo un altro "balzo"..... essi cavolo che è interessante..... ma quest'uomo qua... dico io.... come si farebbe senza?......

Un paio di domande... come dicevo cambiando fornitore cambi anche densità di colore..... quindi come lo correggi il firmware ogni volta che un colore assume proprietà "diverse"?

Il G 21 non è già usato?

Un monumento ti dovrebbero fare .... e prima o poi vedrai che qualcuno te lo fa..... stampato magari.....

Diemticavo Salvatore......ho paura che il distinguo dei colori richieda una serie di controlli "leggermente" sofiticati.... la vedo dura insomma...

Edited 1 time(s). Last edit at 01/08/2016 01:13PM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Un paio di domande... come dicevo cambiando fornitore cambi anche densità di colore..... quindi come lo correggi il firmware ogni volta che un colore assume proprietà "diverse"?

Il G 21 non è già usato?

Un monumento ti dovrebbero fare .... e prima o poi vedrai che qualcuno te lo fa..... stampato magari.....

Diemticavo Salvatore......ho paura che il distinguo dei colori richieda una serie di controlli "leggermente" sofiticati.... la vedo dura insomma...

Edited 1 time(s). Last edit at 01/08/2016 01:13PM by immaginaecrea.

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 06:39PM |

Registered: 10 years ago Posts: 756 |

Ci ho pensato al sensore (pensavo anche una sorta di ghigliottina a molla ingaggiata dal carrello che arriva in zona e che scatta quando il carrello va via) ma mi sono fermato perchè:

- la ventola di raffreddamento sposta il filo (ma basterebbe spegnerla..ok)

- il mio timore è che ci siano troppi problemi di luminosità nel basket (ok mettiamo un led..)

- non so come si comportano i sensori di colore quando misurano roba a 210° da vicino

- andrebbe gestito un comando nuovo e un pezzo davvero molto integrato nel firmware con questo nuovo hw (estrudi fino a che il colore è diverso da X)

la soluzione sofware mi pareva la piu' sensata e quella del Mago mi sembra molto ragionevole come inizio!

il problema è che tra poco arriviamo alle bobine con chip

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

- la ventola di raffreddamento sposta il filo (ma basterebbe spegnerla..ok)

- il mio timore è che ci siano troppi problemi di luminosità nel basket (ok mettiamo un led..)

- non so come si comportano i sensori di colore quando misurano roba a 210° da vicino

- andrebbe gestito un comando nuovo e un pezzo davvero molto integrato nel firmware con questo nuovo hw (estrudi fino a che il colore è diverso da X)

la soluzione sofware mi pareva la piu' sensata e quella del Mago mi sembra molto ragionevole come inizio!

il problema è che tra poco arriviamo alle bobine con chip

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 08, 2016 09:18PM |

Registered: 9 years ago Posts: 484 |

Ho una piccola anteprima per la mia interpretazione del flusso canalizzatore.

Cosa ne dite?

Cosa ne dite?

|

Re: Flusso Canalizzatore - fase di test completata January 09, 2016 05:45AM |

Registered: 12 years ago Posts: 4,555 |

bellino a vedersi.... l'unico dubbio che mi viene "al volo" è il raffreddamento della "base" del flusso, nel punto di confluenza...... con Abs li devo "raffreddare", per quello che ho il supporto di alluminio alla base del flusso...... altrimenti con Pla e ventilazione sul piano il problema non si pone.... ma a ventole "spente"?

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 12, 2016 06:20PM |

Registered: 10 years ago Posts: 6,409 |

Allora novità nella 4.2.4....

M222 Textruder Sfactor in percent

Questo comando setta la densità in percentuale del colore montato sull'estrusore T...

esempio M222 T0 S95

Aggiunto comando purge (spurgo)

G1 Pvalor

E' uguale al comando G1 Evalor si può usare anche con il solito Ffeedrate

Questo comando fa lo spurgo dell'estrusore tenendo conto della densità colore del precedente estrusore usato...

Esempio:

Per ora la densità va messa a mano settando i parametri di densità....... Spero presto la novità, ma per ora accontentatevi di questo....

Edited 2 time(s). Last edit at 01/12/2016 06:41PM by MagoKimbra.

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

M222 Textruder Sfactor in percent

Questo comando setta la densità in percentuale del colore montato sull'estrusore T...

esempio M222 T0 S95

Aggiunto comando purge (spurgo)

G1 Pvalor

E' uguale al comando G1 Evalor si può usare anche con il solito Ffeedrate

Questo comando fa lo spurgo dell'estrusore tenendo conto della densità colore del precedente estrusore usato...

Esempio:

M222 T0 S100 ;Colore densità 100% M222 T1 S150 ;Colore densità 150% tipo nero M222 T2 S90 ; colore densità 90% tipo un trasparente ..... ..... ..... Passo da T0 a T1 Solita sequenza G1 per scaricare estrusore e caricare nuovo estrusore... Sostituisco al G1 E80 ; Spurgo di 80 Metto G1 P80 A questo punto spurgo di 80 * 100(estrusore precedente T0 valore densità 100) / 100 = 80 ... .... ... Passo da T1 a T2 Solita sequenza G1 per scaricare estrusore e caricare nuovo estrusore... G1 P80 ; Spurgo di 80 Lo spurgo sarà di 80 * 150 (estrusore precedente T1 valore densità 150) / 100 = 120 .... .... Passo da T1 a T0 Solita sequenza G1 per scaricare estrusore e caricare nuovo estrusore... G1 P80 ; Spurgo di 80 Lo spurgo sarà di 80 * 90 (estrusore precedente T2 valore densità 90) / 100 = 72

Per ora la densità va messa a mano settando i parametri di densità....... Spero presto la novità, ma per ora accontentatevi di questo....

Edited 2 time(s). Last edit at 01/12/2016 06:41PM by MagoKimbra.

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 12, 2016 06:23PM |

Registered: 10 years ago Posts: 756 |

chiedi e ti sarà dato diceva quello la... non ci abituare troppo bene!!! :-)

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 12, 2016 06:25PM |

Registered: 10 years ago Posts: 6,409 |

A Pivan ho letto che parlavi anche della temperatura per ogni estrusore... Guarda che già lo fa da un bel pò... Infatti Davide riesce anche a stampare multimateriale....

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 12, 2016 06:28PM |

Registered: 10 years ago Posts: 756 |

lo so grazie! ogni tanto applico algoritmi di compressione lossy alle mie frasi... intendevo "che permetta di dare spurghi diversi oltre che temperatura diversa [come già c'è] a seconda dell'estrusore"

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 13, 2016 06:29AM |

Registered: 12 years ago Posts: 4,555 |

Anche se il discorso temperatura cerco sempre di tenerlo il "più vicino" possibile.... barando anche a volte....... nel senso che se ad esempio uso Abs e Pla.... cerco di usarli "separatamente" e usando sempre il pla "prima" dell'abs..... in questo modo ho un unico passaggio tra pla e abs e, la temperatura "crescente" del passaggio tra pla e abs mi consente di effettuare lo spurgo senza neppure attendere la temperatura di esercizio dell'abs... che viene raggiunta appunto "durante" lo spurgo del pla.

Ad esempio uso questa configurazione quando stampo abs.... perchè non avendo il piano caldo devo fare un raft di Pla bello solido, poi stampo sopra l'abs...

Dove posso insomma evito i cambi di temperatura se non "relativi" come ad esempio tra abs e nylon che magari richiede una decina di gradi in più dell'abs.... facilmente raggiungibili sia in alto che in basso durante le fasi di spurgo che avvengono regolarmente perchè comunque con temperature similari e "compatibili" al materiale..... insomma occorre usare un po' di escamotage ... ma come ho pubblicato si può stampare praticamente di tutto.... a parte i materiali "morbidi"... praticamente impossibili da canalizzare senza impuntamenti.....

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Ad esempio uso questa configurazione quando stampo abs.... perchè non avendo il piano caldo devo fare un raft di Pla bello solido, poi stampo sopra l'abs...

Dove posso insomma evito i cambi di temperatura se non "relativi" come ad esempio tra abs e nylon che magari richiede una decina di gradi in più dell'abs.... facilmente raggiungibili sia in alto che in basso durante le fasi di spurgo che avvengono regolarmente perchè comunque con temperature similari e "compatibili" al materiale..... insomma occorre usare un po' di escamotage ... ma come ho pubblicato si può stampare praticamente di tutto.... a parte i materiali "morbidi"... praticamente impossibili da canalizzare senza impuntamenti.....

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 13, 2016 07:42AM |

Registered: 10 years ago Posts: 6,409 |

Mi sa che Davide s'è perso il mio post precedente...

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

COMPRA ITALIANO - sostieni le nostre aziende - sostieni la nostra gente - sostieni il tuo popolo - sosterrai te stesso.

Alberto C. felice possessore di una Kossel K2

My Blog - My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 13, 2016 07:54AM |

Registered: 9 years ago Posts: 860 |

O magari gli sembra troppo bello per essere vero e ha rimossoQuote

MagoKimbra

Mi sa che Davide s'è perso il mio post precedente...

P.S per la rilevazione colori avevo premesso che poteva essere una cavolata fate finta che non ho detto nulla

www.saviot.com Stampante Prusa I3 R2.2 By Nicola P.

Ramps 1.4 Con FW MarlinKimba Fusore HE IeC 1.75mm Con Flusso Canalizzatore Estrusori BullDog XL

Piano maggiorato 240*311mm pilotato da SSR 24V con letto scaldante autocostruito

Lavori in Corso Prossimetro Autolivellamento Z Gestione Remota Raspberry PI 2 con OctoPrint

Rilevamento ottico Fine Filo Illuminazione e Visione AreaStampa Remotata In costruzione Trafilatore TL-Plastic

|

Re: Flusso Canalizzatore - fase di test completata January 14, 2016 09:51AM |

Registered: 8 years ago Posts: 13 |

Ciao a tutti.

Avevo mandato un messaggio via Thingiverse in inglese XD SCUSATE!!! Abitudine. La prossima volta scriverò in spagnolo.

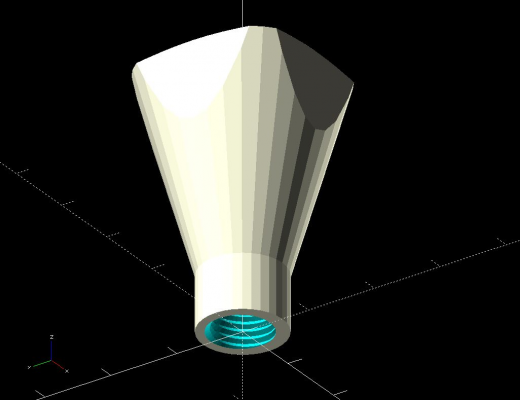

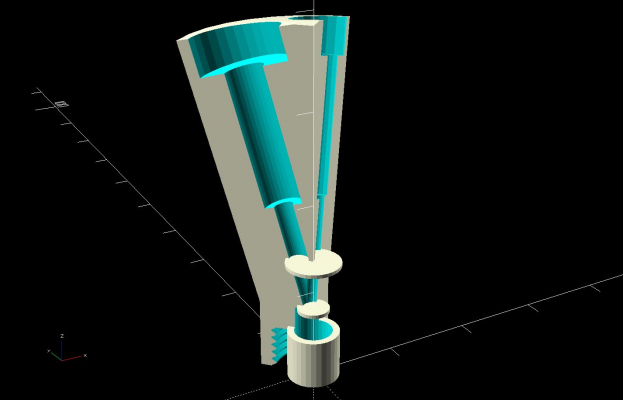

Ho creato una versione in OpenSCAD del flusso, con varie possibilità di modifica, essendo possibile trasformarlo semplicemente in formato parametrico.

La differenza sostanziale è che avendo dei moduli posso creare gli attacchi agli hotend molto molto semplicemente. Quello che vedete in foto è la versione per stampanti di tipo DELTA.

Non ha una base d'appoggio, ma un altro PushFit da 3/8". I quattro in testa sono invece dei PF da 5mm.

Questa è una semplice preview (ne stò stampando uno adesso) però può permettere di ottenere le lunghezze corrette del liner ptfe direttamente in console, senza doverli misurare (ad esempio).

È già in grado di ospitare i PF da 3/8" anche nella parte superiore.

Ho aggiunto una parte di codice che permette la creazione di membrane di supporto facilmente removibili con una punta del 2. De gustibus...

Attualmente l'ho stampato usando Simplify3D v3 con 3 processi distinti e ugello da 0.4mm tornito da me medesimo... ^^

1. 2 layer da 0.20 per l'adesione al letto (NON RISCALDATO)

2. 48 layers a 0.10 per la qualità del filetto (i miei filetti sono aderenti allo standard sia ISO che Metrico)

3. il resto dei layers a 0.20 (altrimenti non finivo più.

Velocità di stampa intorno ai 30mm/s (giusto per essere sicuri delle tolleranze)

Vi posto anche l'STL. Il file SCAD lo passerò appena ripulito di mille zozzerie che uso per controllare le mesh.

[www.dropbox.com]

Un abbraccio e fatemi sapere che ne pensate.

BioMushroom

|

Re: Flusso Canalizzatore - fase di test completata January 14, 2016 10:26AM |

Registered: 12 years ago Posts: 4,555 |

Allora.... eccomi qua.... entriamo subito nel merito.......

Come spiegato più sopra, nella prima fase di test ho potuto riscontrare un problema di "affidabilità", riconducibile alle percussioni determinate dal filo, in particolar modo dal Pla che risulta mediamente "il più rigido", nel punto di congiunzione dei 4 canali.

La seppur limitata inclinazione di innesto, a volte peggiorata dalla deformazione presente nel filo stesso e determinata anche solo dall'avvolgimento in matassa, determina alla lunga una deformazione e una "scalinatura" che, col tempo, determinava blocchi "inaspettati" e "random".

Questo mi ha costretto a rivedere la "base" del flusso dove appunto avviene il congiungimento dei canali con una boccola di ottone ad accesso "conico", le quote le ho postate in questa discussione, che evitando le deformazioni permette di mantenere estremamente stabile il sistema.

Bisognerebbe quindi considerare come risolvere con quel sistema di accesso.

Poi come spiegavo a Pierinof3a, alla base del flusso, se non si ha un adeguato raffreddamento, vedi l'uso di abs che impedisce ad esempio l'uso di "aria su piano", la risalita del calore crea deformazioni ancor più facilmente generabili ed è anche facile che il materiale fuso "estratto e parcheggiato" possa rimanere troppo a lungo fuso ed attecchire in alcune parti dei condotti in materiale "esposto" all'adesione... vedi le parti col materiale di "stampa" utilizzabile per il blocchetto del flusso non protette dal ptfe, compreso il punto di congiungimento dei condotti.

Questi mediamente sono i problemi che mi saltano all'occhio

Però, si, interessante.... magari rivedendo appunto i "punti deboli" del sistema...........

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

Come spiegato più sopra, nella prima fase di test ho potuto riscontrare un problema di "affidabilità", riconducibile alle percussioni determinate dal filo, in particolar modo dal Pla che risulta mediamente "il più rigido", nel punto di congiunzione dei 4 canali.

La seppur limitata inclinazione di innesto, a volte peggiorata dalla deformazione presente nel filo stesso e determinata anche solo dall'avvolgimento in matassa, determina alla lunga una deformazione e una "scalinatura" che, col tempo, determinava blocchi "inaspettati" e "random".

Questo mi ha costretto a rivedere la "base" del flusso dove appunto avviene il congiungimento dei canali con una boccola di ottone ad accesso "conico", le quote le ho postate in questa discussione, che evitando le deformazioni permette di mantenere estremamente stabile il sistema.

Bisognerebbe quindi considerare come risolvere con quel sistema di accesso.

Poi come spiegavo a Pierinof3a, alla base del flusso, se non si ha un adeguato raffreddamento, vedi l'uso di abs che impedisce ad esempio l'uso di "aria su piano", la risalita del calore crea deformazioni ancor più facilmente generabili ed è anche facile che il materiale fuso "estratto e parcheggiato" possa rimanere troppo a lungo fuso ed attecchire in alcune parti dei condotti in materiale "esposto" all'adesione... vedi le parti col materiale di "stampa" utilizzabile per il blocchetto del flusso non protette dal ptfe, compreso il punto di congiungimento dei condotti.

Questi mediamente sono i problemi che mi saltano all'occhio

Però, si, interessante.... magari rivedendo appunto i "punti deboli" del sistema...........

Davide

Immagina e Crea

Progetto Flusso canalizzatore 4 vie

My Thingiverse

|

Re: Flusso Canalizzatore - fase di test completata January 14, 2016 11:31AM |

Registered: 10 years ago Posts: 756 |

Una cosa che non capisco infatti, se posso permettermi, è il perchè dei canali nudi (senza tubetto teflon 4x2) verso la confluenza che questo tipo di flusso usa (IeC o p3d che sia :-) )

Il 2 colori IeC aveva i tubini fino in fondo e non creava questo problema. Certo, rastremare 4 tubi bene non e' facile come farne 2 che ti basta una dima molto semplice... Davide perchè hai escluso l'idea di una boccola che consenta la zona di congiungimento "all metal", cioè una boccola che ha non solo l'accesso conico ma anche 4 entrate? E' perche' se non sono 4 ma 2 o 5 o 6 ti serve ogni volta una boccola diversa?

Però non capisco comunque: sbaglio se dico che non serve che ci sia una confluenza "stagna" anche dalla boccola su su verso il teflon, perchè in retraction non hai impuntamento? Quindi, per assurdo, i 4 (... o N) tubetti teflon 4x2 potrebbero confluire tutti in un unica "zona conica" ?

grazie in anticipo :-)

ivan

p.s.

la boccola cosi' com'è comunque è bellissima :-)

Edited 1 time(s). Last edit at 01/14/2016 11:33AM by pivan.

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

Il 2 colori IeC aveva i tubini fino in fondo e non creava questo problema. Certo, rastremare 4 tubi bene non e' facile come farne 2 che ti basta una dima molto semplice... Davide perchè hai escluso l'idea di una boccola che consenta la zona di congiungimento "all metal", cioè una boccola che ha non solo l'accesso conico ma anche 4 entrate? E' perche' se non sono 4 ma 2 o 5 o 6 ti serve ogni volta una boccola diversa?

Però non capisco comunque: sbaglio se dico che non serve che ci sia una confluenza "stagna" anche dalla boccola su su verso il teflon, perchè in retraction non hai impuntamento? Quindi, per assurdo, i 4 (... o N) tubetti teflon 4x2 potrebbero confluire tutti in un unica "zona conica" ?

grazie in anticipo :-)

ivan

p.s.

la boccola cosi' com'è comunque è bellissima :-)

Edited 1 time(s). Last edit at 01/14/2016 11:33AM by pivan.

Disclaimer: io ce la metto tutta a darti consigli sensati, sta a te non incendiare nulla :-)

CoreXY HyperCube. [www.thingiverse.com] | Cerchi test? Make: test set: [www.thingiverse.com]

|

Re: Flusso Canalizzatore - fase di test completata January 14, 2016 03:18PM |

Registered: 8 years ago Posts: 13 |

Roger... E quindi ho fatto un paio di modifiche e incasinato ancora di più il codice DX...

Allora... Ho corretto i filetti che non andavano bene... errore mio, non avevo voglia di andare a prendere il pettine contapassi.

Adesso sono watertight. Usando il PushFit da 3/8" (quelli che ho io sono di ottone e hanno un incavo sotto dove si incastra il filo) si genera una colonna anti inchiodo che avviluppa un liner in teflon id2 od4, limitando così il contatto totale delle pareti con il filo a soli 12mm.

Adesso stampo la v2. La V1 l'ho già stampata e va che è una meraviglia ^^

Voglio provare a usare il liner id2 od3 in teflon... dovrebbe consentirmi di scendere ancora e limitare ancora di più l'area di contatto...

STL [www.dropbox.com]

Grazie dei conigli

|

Re: Flusso Canalizzatore - fase di test completata January 14, 2016 03:26PM |

Registered: 8 years ago Posts: 13 |

Scusate... ho fatto più in fretta di quanto credessi...

Questa è la V3 con il tubo in teflon id2 od3.

Qui l'area di contatto si riduce drasticamente.

Dimenticavo: io uso un lubrificante sul filamento, avendo hotend allmetal autocostruito. Non so se ci conta, ma a me il filo scorre come la seta...

Buonanotte.

Sorry, only registered users may post in this forum.