Prusa_I3_Sheet metal

Posted by rt3ps39

|

Prusa_I3_Sheet metal August 30, 2015 08:56AM |

Registered: 8 years ago Posts: 36 |

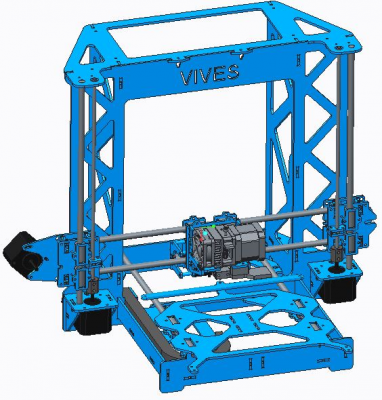

Gegroet RepRappers

Als kredietstudent ben ik graag aan het werk met mijn tekenpakket Creo 2 (Pro Engineer)

Aanvankelijk wilde ik wel een 3D printer bouwen om met de sturing USB cnc aan het werk te gaan.

Dat zou een beetje naar Brussel gaan langs Parijs rond?

Straks wil ik denk ik met een arduino verder als aansturingvan mijn eerste Prusa I3S

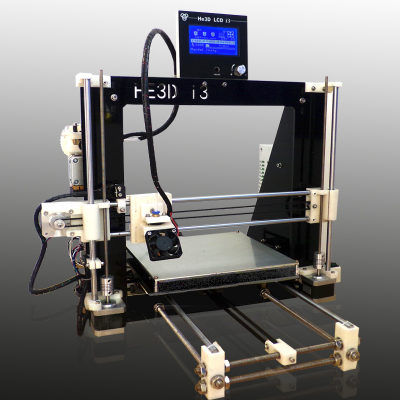

Rond nieuwjaar 2015 een voorbeeld gezien van mensen uit Grenoble dacht ik.

Dat als voorbeeld gedownload en daar mee aan het intekenen gegaan.

Eind mei 2015 te horen gekregen dat er een waterjet snijmaschine in de schoolomgeving zou komen.

Dat was meteen het extra duwtje om de PrusaI3S op detailtekeningen te zetten,

klaar om te snijden met de waterjet in 3 mm plaatddikte.

Plaat van 3 mm is lowkost , sterk, goed te snijden en te poederlakken of te schilderen.

Opzet om een mecano systeem te bouwen , dat je kunt monteren zonder te lassen.

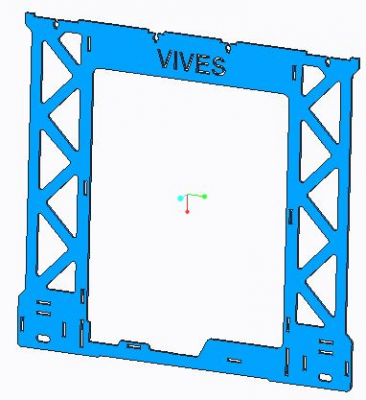

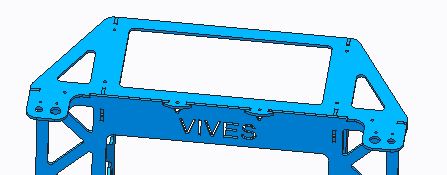

Ik ben begonnen met een voorpaneel met bovenaan het logo van school daarin,

als oefening om eens uitsnijbare letters te plaatsen.

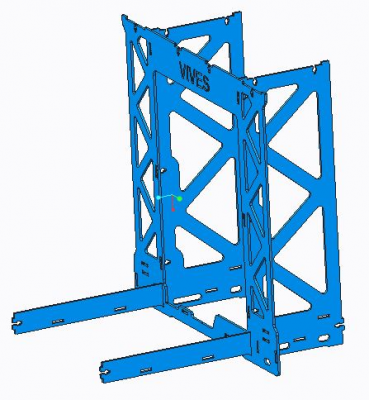

Daarin schuif ik 2 sideplates.

Links en rechts een motorsteun voor de 2 Zas stappenmotoren.

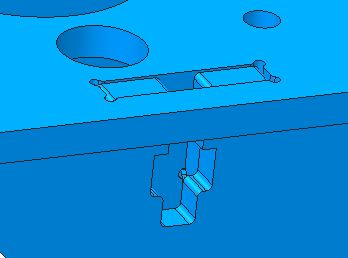

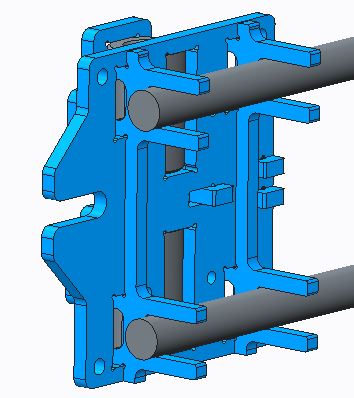

In het detail motorsteun zie je hoe ik de verbinding heb proberen te realiseren.

Ik vertrek van 1 rechthoekige sleuf, dan moet je maar 1 keer door de plaat pearcen.

Daar schuif ik de haakse plaat in met een tand die dezelfde afmetingen heeft min de speling.

In de H vormige uitsparin plaats ik mijn moertje van M3.

De tand die in de gleuf schuift is korter dan de plaatdikte, zodat ik alles kan opspannen,

als ik de schroef met een rondsel in de moer draai, van door de plaat die ik er tegenaan

wens te schroeven.

Zowel in de hoeken van de rechthoekige sleuf als in de hoeken van de tand voorzie ik

vrijloopradiusen om de platen scherp tegen elkaar aan te kunnen schroeven.

Vervolgens monteer ik de bovenplaat

In in deze assembly als laatste de versterkingshoeken.

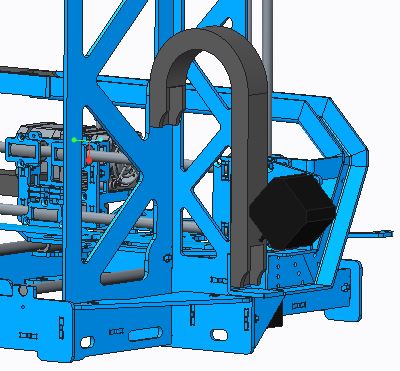

Ik heb nog maar weinig kabelrupsen toegepast gezien in een zelfbouwprinter?

Dat moet toch lukken met de goede flex kabels en is een heel stuk proffesioneler?

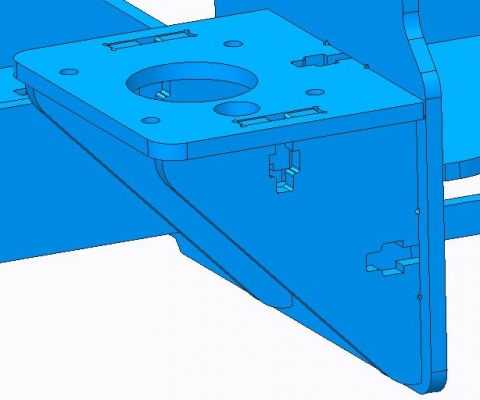

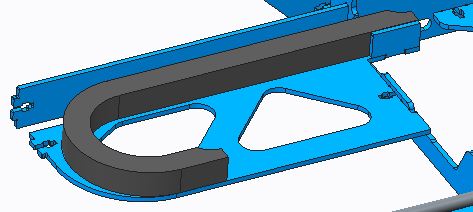

Vandaar reeds de uitgewerkte bodemplaat die dienst zal doen

om de kabelslip van de Yas te geleiden en te bevestigen.

Het vertikale plaatje is hier nog gelast,

maar ik wil het ook met dezelfde schroefuivoering bouwen

Edited 4 time(s). Last edit at 08/31/2015 02:14PM by rt3ps39.

Als kredietstudent ben ik graag aan het werk met mijn tekenpakket Creo 2 (Pro Engineer)

Aanvankelijk wilde ik wel een 3D printer bouwen om met de sturing USB cnc aan het werk te gaan.

Dat zou een beetje naar Brussel gaan langs Parijs rond?

Straks wil ik denk ik met een arduino verder als aansturingvan mijn eerste Prusa I3S

Rond nieuwjaar 2015 een voorbeeld gezien van mensen uit Grenoble dacht ik.

Dat als voorbeeld gedownload en daar mee aan het intekenen gegaan.

Eind mei 2015 te horen gekregen dat er een waterjet snijmaschine in de schoolomgeving zou komen.

Dat was meteen het extra duwtje om de PrusaI3S op detailtekeningen te zetten,

klaar om te snijden met de waterjet in 3 mm plaatddikte.

Plaat van 3 mm is lowkost , sterk, goed te snijden en te poederlakken of te schilderen.

Opzet om een mecano systeem te bouwen , dat je kunt monteren zonder te lassen.

Ik ben begonnen met een voorpaneel met bovenaan het logo van school daarin,

als oefening om eens uitsnijbare letters te plaatsen.

Daarin schuif ik 2 sideplates.

Links en rechts een motorsteun voor de 2 Zas stappenmotoren.

In het detail motorsteun zie je hoe ik de verbinding heb proberen te realiseren.

Ik vertrek van 1 rechthoekige sleuf, dan moet je maar 1 keer door de plaat pearcen.

Daar schuif ik de haakse plaat in met een tand die dezelfde afmetingen heeft min de speling.

In de H vormige uitsparin plaats ik mijn moertje van M3.

De tand die in de gleuf schuift is korter dan de plaatdikte, zodat ik alles kan opspannen,

als ik de schroef met een rondsel in de moer draai, van door de plaat die ik er tegenaan

wens te schroeven.

Zowel in de hoeken van de rechthoekige sleuf als in de hoeken van de tand voorzie ik

vrijloopradiusen om de platen scherp tegen elkaar aan te kunnen schroeven.

Vervolgens monteer ik de bovenplaat

In in deze assembly als laatste de versterkingshoeken.

Ik heb nog maar weinig kabelrupsen toegepast gezien in een zelfbouwprinter?

Dat moet toch lukken met de goede flex kabels en is een heel stuk proffesioneler?

Vandaar reeds de uitgewerkte bodemplaat die dienst zal doen

om de kabelslip van de Yas te geleiden en te bevestigen.

Het vertikale plaatje is hier nog gelast,

maar ik wil het ook met dezelfde schroefuivoering bouwen

Edited 4 time(s). Last edit at 08/31/2015 02:14PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal August 31, 2015 01:59PM |

Registered: 8 years ago Posts: 36 |

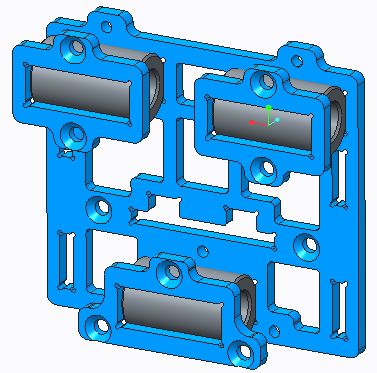

Hier heb ik voor de horizontale platen vier vershillende hoeken gebruikt,

Mischien is voor de vereenvoudiging te streven naar 1 of 2 soorten hoeken.

Dan moet je maar een soort beheren en aanmaken.

Ik permiteer mij voorlopig de luxe van meerdere hoeken als extra aanmaak oefening.

Edited 3 time(s). Last edit at 08/31/2015 02:12PM by rt3ps39.

Mischien is voor de vereenvoudiging te streven naar 1 of 2 soorten hoeken.

Dan moet je maar een soort beheren en aanmaken.

Ik permiteer mij voorlopig de luxe van meerdere hoeken als extra aanmaak oefening.

Edited 3 time(s). Last edit at 08/31/2015 02:12PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal August 31, 2015 02:00PM |

Registered: 8 years ago Posts: 36 |

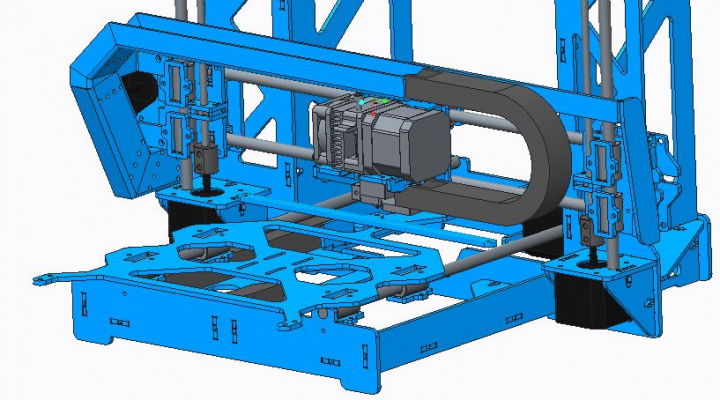

Wie heeft hier reeds een uitvoering met kabelrupsen gezien?

Hier een gedeeltelijke uitwerking voor de Yas.

Werken met kabelrupsen wil wel zeggen dat je met

aangepaste Flexkabels moet werken in je kabelrups.

Omdat standaard kabels te vlug kapot gaan in een kabelrups.

Edited 4 time(s). Last edit at 08/31/2015 02:18PM by rt3ps39.

Hier een gedeeltelijke uitwerking voor de Yas.

Werken met kabelrupsen wil wel zeggen dat je met

aangepaste Flexkabels moet werken in je kabelrups.

Omdat standaard kabels te vlug kapot gaan in een kabelrups.

Edited 4 time(s). Last edit at 08/31/2015 02:18PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal August 31, 2015 02:23PM |

Registered: 8 years ago Posts: 36 |

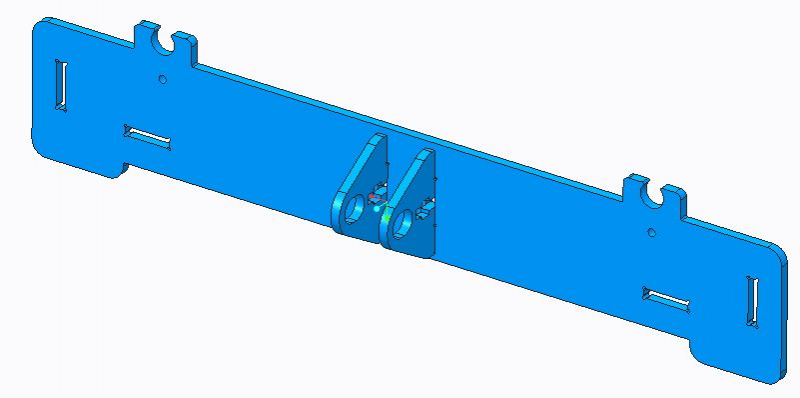

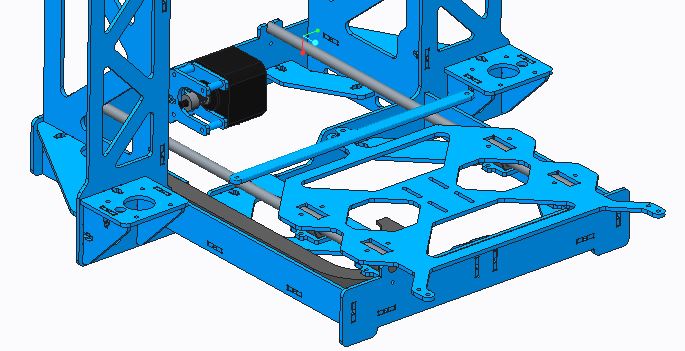

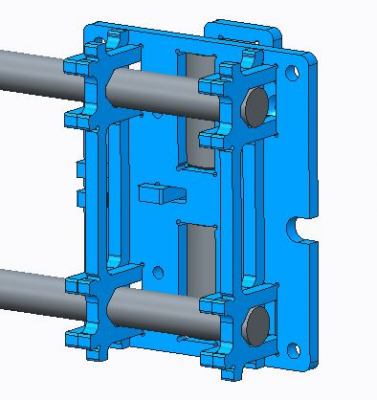

Vooraan nog een front plate toevoegen met daaraan 2 dwarsplaten .

Tussen die dwarsplaten komt straks het omlenkingsasje voor de aandrijftandriem van de Yas.

Achteraan de rear end plate met de aandrijfmotor en de aandrijfriemschijf voor de Yas.

De geleidingsassen plaats ik straks in de open bovenste uitsparingen.

Ik maak de uitsparingen open, omdat ik dan ook weer 4 keer minder door de plaat moet pearcen.

Bij lasesnijden spaart dit tijd en energie. Welke gevolgen heeft dit bij waterjetsnijden?

Kan ik de opening voldoende precies waterjetten, zodat ik niet moet ruimen?

Als ik moet ruimen, dan moet ik de openingen voor de geleidingsassen gesloten maken.

Edited 3 time(s). Last edit at 08/31/2015 02:46PM by rt3ps39.

Tussen die dwarsplaten komt straks het omlenkingsasje voor de aandrijftandriem van de Yas.

Achteraan de rear end plate met de aandrijfmotor en de aandrijfriemschijf voor de Yas.

De geleidingsassen plaats ik straks in de open bovenste uitsparingen.

Ik maak de uitsparingen open, omdat ik dan ook weer 4 keer minder door de plaat moet pearcen.

Bij lasesnijden spaart dit tijd en energie. Welke gevolgen heeft dit bij waterjetsnijden?

Kan ik de opening voldoende precies waterjetten, zodat ik niet moet ruimen?

Als ik moet ruimen, dan moet ik de openingen voor de geleidingsassen gesloten maken.

Edited 3 time(s). Last edit at 08/31/2015 02:46PM by rt3ps39.

|

Samenstelling van de Y-as wagen August 31, 2015 03:03PM |

Registered: 8 years ago Posts: 36 |

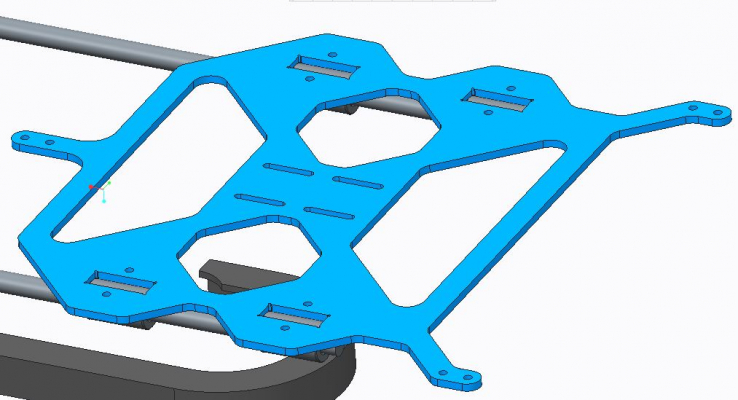

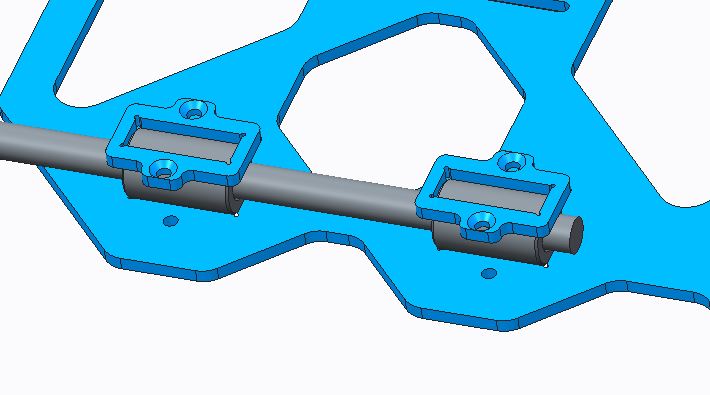

De samenstelling voor de Yas bestaat uit de 2 gecementeerde geleidingsassen D8 x340mm

en 4 geleidingskogelbussen LM8UU

Op de vier kogelbussen komt de bedplaat

Deze is onderaan bevestigd met 4 klemplaatjes en niet met strips.

Bovenaan voeg ik nog een dwarsplaatje toe,

zodat ik straks mijn glasplaat van op 3 punten makkelijk evenwijdig kan regelen

met de X beweging en met de Y beweging.

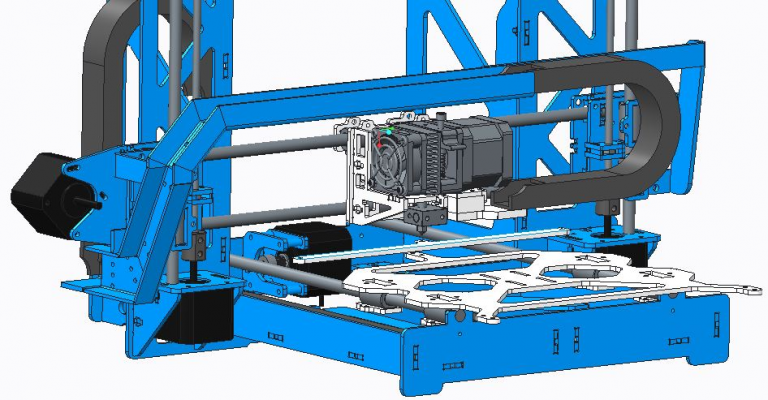

De Ya in het frame gemonteerd geeft reeds volgend beeld:

Edited 4 time(s). Last edit at 08/31/2015 03:24PM by rt3ps39.

en 4 geleidingskogelbussen LM8UU

Op de vier kogelbussen komt de bedplaat

Deze is onderaan bevestigd met 4 klemplaatjes en niet met strips.

Bovenaan voeg ik nog een dwarsplaatje toe,

zodat ik straks mijn glasplaat van op 3 punten makkelijk evenwijdig kan regelen

met de X beweging en met de Y beweging.

De Ya in het frame gemonteerd geeft reeds volgend beeld:

Edited 4 time(s). Last edit at 08/31/2015 03:24PM by rt3ps39.

|

Re: Samenstelling van de Y-as wagen August 31, 2015 03:26PM |

Registered: 10 years ago Posts: 344 |

Ziet er erg mooi uit.

Misschien een paar tips?

- voor de y-as is het beter om of de motor of het omkeerasje te kunnen verschuiven om zo de getande riem van de y-as te kunnen spannen.

- Het is beter om de bedplaat met maar drie lagers te monteren om binding te voorkomen.

Ik ben benieuwd naar de uiteindelijke bouw.

Succes.

Hans.

Misschien een paar tips?

- voor de y-as is het beter om of de motor of het omkeerasje te kunnen verschuiven om zo de getande riem van de y-as te kunnen spannen.

- Het is beter om de bedplaat met maar drie lagers te monteren om binding te voorkomen.

Ik ben benieuwd naar de uiteindelijke bouw.

Succes.

Hans.

|

To do Y-as; August 31, 2015 03:35PM |

Registered: 8 years ago Posts: 36 |

To do Yas:

Beslissen als de bevestigingopeningen voor de geeleidingsassan open mogen blijven of gesloten moeten worden uitgevoerd.

Welke tandriem gebruiken , welke tandriemschijf en welke omlenkingstandriemschif gebruiken, met welke lagering?

Iemand een voorstel welke riemschijf met hoeveel tanden en welke steek hier het meest geschikt is?

Bevestigen van de riem aan de wagen, in de sleuven van de bedplaat.

Zorgen dat de riemspanning regelbaar is met de bevestigingsblok in 2 delen?

Bevestigen van de kabelslip aan diezelfde bevestigingsblok.

Iemand een voorstel voor een te gebruiken verwarmingsplaat?

Mijn Y as heeft een totale mechanische koers van 238 mm.

Moet ik vooruit en achteruit een eindeloopschakelaar plaatsen

of enkel een referentieschakelaar en software eindschakelaars?

Edited 2 time(s). Last edit at 08/31/2015 03:41PM by rt3ps39.

Beslissen als de bevestigingopeningen voor de geeleidingsassan open mogen blijven of gesloten moeten worden uitgevoerd.

Welke tandriem gebruiken , welke tandriemschijf en welke omlenkingstandriemschif gebruiken, met welke lagering?

Iemand een voorstel welke riemschijf met hoeveel tanden en welke steek hier het meest geschikt is?

Bevestigen van de riem aan de wagen, in de sleuven van de bedplaat.

Zorgen dat de riemspanning regelbaar is met de bevestigingsblok in 2 delen?

Bevestigen van de kabelslip aan diezelfde bevestigingsblok.

Iemand een voorstel voor een te gebruiken verwarmingsplaat?

Mijn Y as heeft een totale mechanische koers van 238 mm.

Moet ik vooruit en achteruit een eindeloopschakelaar plaatsen

of enkel een referentieschakelaar en software eindschakelaars?

Edited 2 time(s). Last edit at 08/31/2015 03:41PM by rt3ps39.

|

Re: Samenstelling van de Y-as wagen August 31, 2015 03:55PM |

Registered: 8 years ago Posts: 36 |

Gegroet Hans,

Wat is binding?

Ik heb den ik door mijn plaatconstructie een stviger uitgelijnd frame

en daardoor durf ik het aan om met 4 lagertjes te werken op de Yas geleiding.

Voor de riemspanner denk ik aan 2 halve blokjes die ik in de sleuven onder aan de bedplaat bevestig.

Daar plaats ik dan regelvijzen in in waarmee ik mijn riem netjes op spanning kan zetten.

en moet ik niet gaan klonen om de omlenkingsas dichter of verder te zetten

met een schroevdraaien op spanning houden enz....

Ook blijft de uitlijning van de omlenkingsrieschijf goed ook als ik de riemspanning bijgesteld heb.

Ik luister graag naar alle tips m.v.g. Rt3ps39

Wat is binding?

Ik heb den ik door mijn plaatconstructie een stviger uitgelijnd frame

en daardoor durf ik het aan om met 4 lagertjes te werken op de Yas geleiding.

Voor de riemspanner denk ik aan 2 halve blokjes die ik in de sleuven onder aan de bedplaat bevestig.

Daar plaats ik dan regelvijzen in in waarmee ik mijn riem netjes op spanning kan zetten.

en moet ik niet gaan klonen om de omlenkingsas dichter of verder te zetten

met een schroevdraaien op spanning houden enz....

Ook blijft de uitlijning van de omlenkingsrieschijf goed ook als ik de riemspanning bijgesteld heb.

Ik luister graag naar alle tips m.v.g. Rt3ps39

|

Samenstelling Z-as (op en neer) en X-as(links rechts) August 31, 2015 04:10PM |

Registered: 8 years ago Posts: 36 |

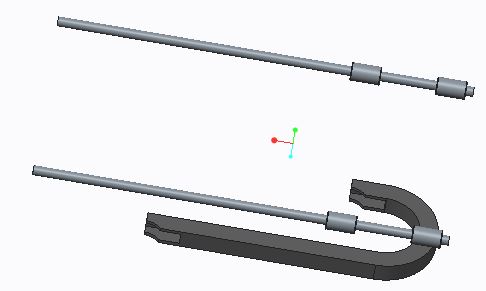

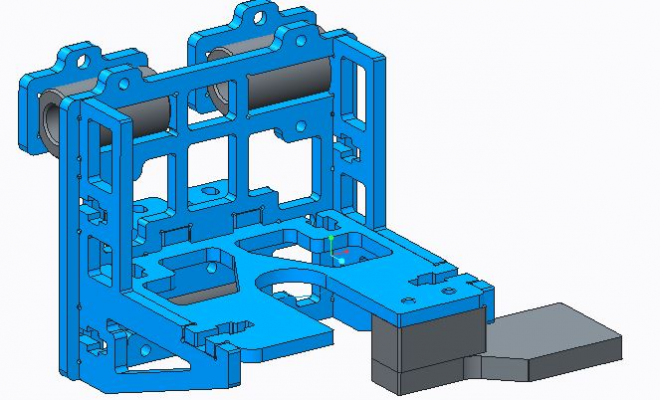

Links en rechts zijn telkenseen motor voorzien met een geleidingsas voor de Zas beweging op en neer.

De motor is telkens mt een koppeling vebonden aar de vijs op en neer.

Maar die vijs is niet afzonderlijk axiaal gelagerd.

Als ik daar een flex koppeling op plaats heb ik de axiale beweging nog minder in de hand.

Daarom kies ik voor vaste koppelingen, dan komt de axiale kracht wel

op de lagers van de stappenotoren op en neer.

De beweging op en neer laat ik uitvoeren door een inox draadstang van M5,

zo een stang is goed glad gerold.

Op de draadstang plaats ik een koperen moer van m5, die moer van M5

zie ik degelijk te bevestigen aan de wagentjes op en neer.

Ik wil starten met deze basis, later kan ik nog altijd ombouwen naar trapeziumspindeltjes.

[www.banggood.com]

Daarom ook dat ik de bevestiging van de moer M5 ook demonteerbaar uitvoer.(zie verder)

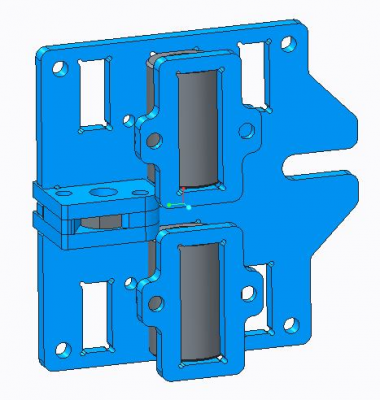

Ik vertrek van een bevestigingsplaat wat ik weer 2 glijlagerbussen aan monteer met bevestigingsplaten.

Aan die zelfde plaat monteer ik de moer met 3 houderplaten.

De gleuf rechts zal staks dienen voor de tandriemschijf van het omlenkingsasje.

Achteraan monteer ik 2 keer 2 vorkplaten en een tegenplaat,

om de 2 geleidingsassen van de Xas te klemmen.

Edited 4 time(s). Last edit at 08/31/2015 05:40PM by rt3ps39.

De motor is telkens mt een koppeling vebonden aar de vijs op en neer.

Maar die vijs is niet afzonderlijk axiaal gelagerd.

Als ik daar een flex koppeling op plaats heb ik de axiale beweging nog minder in de hand.

Daarom kies ik voor vaste koppelingen, dan komt de axiale kracht wel

op de lagers van de stappenotoren op en neer.

De beweging op en neer laat ik uitvoeren door een inox draadstang van M5,

zo een stang is goed glad gerold.

Op de draadstang plaats ik een koperen moer van m5, die moer van M5

zie ik degelijk te bevestigen aan de wagentjes op en neer.

Ik wil starten met deze basis, later kan ik nog altijd ombouwen naar trapeziumspindeltjes.

[www.banggood.com]

Daarom ook dat ik de bevestiging van de moer M5 ook demonteerbaar uitvoer.(zie verder)

Ik vertrek van een bevestigingsplaat wat ik weer 2 glijlagerbussen aan monteer met bevestigingsplaten.

Aan die zelfde plaat monteer ik de moer met 3 houderplaten.

De gleuf rechts zal staks dienen voor de tandriemschijf van het omlenkingsasje.

Achteraan monteer ik 2 keer 2 vorkplaten en een tegenplaat,

om de 2 geleidingsassen van de Xas te klemmen.

Edited 4 time(s). Last edit at 08/31/2015 05:40PM by rt3ps39.

|

Re: Samenstelling Z-as (op en neer) en X-as(links rechts) August 31, 2015 04:34PM |

Registered: 8 years ago Posts: 36 |

Aan her andere uiteinde van de geleidingsassen van de X-as voorzie ik een dergelijke plaat,

maar op de klemplaat voorzie ik ook de bevestiging van de motor van de X-as.

De gleuf aan de voorste plaat is weggezaagd om ruimte te bieden voor

de getande riemschijf op de Xas motor en het kantelen van de motor,

om de riem te kunnen aanspannen.

Edited 1 time(s). Last edit at 08/31/2015 04:51PM by rt3ps39.

maar op de klemplaat voorzie ik ook de bevestiging van de motor van de X-as.

De gleuf aan de voorste plaat is weggezaagd om ruimte te bieden voor

de getande riemschijf op de Xas motor en het kantelen van de motor,

om de riem te kunnen aanspannen.

Edited 1 time(s). Last edit at 08/31/2015 04:51PM by rt3ps39.

|

Re: Samenstelling Z-as (op en neer) en X-as(links rechts) August 31, 2015 04:56PM |

Registered: 8 years ago Posts: 36 |

|

CarrierX-as wagen August 31, 2015 05:24PM |

Registered: 8 years ago Posts: 36 |

als extruder een Geeek MK8?

[www.banggood.com]

reeds gezien voor 41€ wie bied beter voor deze lage startprijs?

Dit ziet er een low cost extruderkop uit om mee te starten?

Hier vertrekken we van een vericale basisplaat met daar achteraan

3 geleidingsbussen tegen geschroefd met telkens een bevestigingsplaat.

Daar de horizontale bevestigingsplaat door met de twee riemklemmen.

Vooraan de twee versterkingshoeken en bevestiging kabelslipXas

Tenslotte de extruder erop plaatsen

Edited 4 time(s). Last edit at 08/31/2015 05:42PM by rt3ps39.

[www.banggood.com]

reeds gezien voor 41€ wie bied beter voor deze lage startprijs?

Dit ziet er een low cost extruderkop uit om mee te starten?

Hier vertrekken we van een vericale basisplaat met daar achteraan

3 geleidingsbussen tegen geschroefd met telkens een bevestigingsplaat.

Daar de horizontale bevestigingsplaat door met de twee riemklemmen.

Vooraan de twee versterkingshoeken en bevestiging kabelslipXas

Tenslotte de extruder erop plaatsen

Edited 4 time(s). Last edit at 08/31/2015 05:42PM by rt3ps39.

|

Prusa_I3_Sheet metal assembly August 31, 2015 05:55PM |

Registered: 8 years ago Posts: 36 |

Hier eens een eerste redelijk bruikbare assembly......

Getande riemen en riemschijven voor X en Y en......

Eerst nog een beetje de kabelslip doorontwikkelen voor Cas en Zas

Getande riemen en riemschijven voor X en Y en......

Eerst nog een beetje de kabelslip doorontwikkelen voor Cas en Zas

|

Re: Prusa_I3_Sheet metal September 01, 2015 04:19AM |

Registered: 10 years ago Posts: 400 |

Welkom op het forum!

Goed doordacht en uitgebreid omschreven ontwerp

Kabelrupsen worden best wel gebruikt. Het maakt je machine zeker netter

Gaat je X-carriage zo niet zwaar worden?

Die extruder/hotend ben ik niet kapot van. Ik heb er geen ervaring mee, maar het valt me op dat er geen heatbreak in zit (versmalling om de warmte beneden te houden) en ik ben meer een fan van makkelijk uit te wisselen onderdelen. Naar mijn smaak is dit teveel een geintegreerd geheel.

[www.filamentenmeer.nl]

ABS filament in 40+ colors,

Flexible filament in 5 colors,

HIPS filament in 8 colors,

Metal PLA filament in 3 colors,

Nylon filament in 3 colors,

PETG filament in 6 colors,

PLA filament in 40+ colors.

PVA filament.

Wood filament in 2 colors..

Like us on Facebook:[www.facebook.com]

Goed doordacht en uitgebreid omschreven ontwerp

Kabelrupsen worden best wel gebruikt. Het maakt je machine zeker netter

Gaat je X-carriage zo niet zwaar worden?

Die extruder/hotend ben ik niet kapot van. Ik heb er geen ervaring mee, maar het valt me op dat er geen heatbreak in zit (versmalling om de warmte beneden te houden) en ik ben meer een fan van makkelijk uit te wisselen onderdelen. Naar mijn smaak is dit teveel een geintegreerd geheel.

[www.filamentenmeer.nl]

ABS filament in 40+ colors,

Flexible filament in 5 colors,

HIPS filament in 8 colors,

Metal PLA filament in 3 colors,

Nylon filament in 3 colors,

PETG filament in 6 colors,

PLA filament in 40+ colors.

PVA filament.

Wood filament in 2 colors..

Like us on Facebook:[www.facebook.com]

|

Re: Prusa_I3_Sheet metal September 01, 2015 02:24PM |

Registered: 8 years ago Posts: 36 |

Dank voor je bemerking Jonnie.

Mijn X-carrier extra zwaar door de kabelrups of doordat die in staalplaat van 3 mm dik uitgevoerrd is bedoel je?

Ik voorzie maximum uispraringen in de metaalplaat om het gewicht te minimaliseren.

Ik moet een halve kabelsip meenemen in de X richting, de rest hangt aan de Z en daar staan 2 motoren op.

Je bedoelt een hotend extruder met makkelijker demonteerbare en uitwisselbare onderdelen?

Durf je mij een volgens jou goed bruikbaar voorbeeld in mijn toepssing op te noemen?

Gegroet Rt3ps39, dummy in extrusie met bredere kennis machinebouw

Edited 1 time(s). Last edit at 09/01/2015 03:04PM by rt3ps39.

Mijn X-carrier extra zwaar door de kabelrups of doordat die in staalplaat van 3 mm dik uitgevoerrd is bedoel je?

Ik voorzie maximum uispraringen in de metaalplaat om het gewicht te minimaliseren.

Ik moet een halve kabelsip meenemen in de X richting, de rest hangt aan de Z en daar staan 2 motoren op.

Je bedoelt een hotend extruder met makkelijker demonteerbare en uitwisselbare onderdelen?

Durf je mij een volgens jou goed bruikbaar voorbeeld in mijn toepssing op te noemen?

Gegroet Rt3ps39, dummy in extrusie met bredere kennis machinebouw

Edited 1 time(s). Last edit at 09/01/2015 03:04PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal September 01, 2015 03:09PM |

Registered: 10 years ago Posts: 400 |

door de 3mm staalplat js

De meeste X-carriages zijn van plastic. Toch een flink stuk lichter.

Bijna altijd zijn de extruder en de hotend 2 aparte dingen. Dan zou ik gaan voor de meest gebruikte. J-head of E3D (all metal). Origineel of uit China.

Extruders zijn meestal geprint en dan krijg je ontwerpen van bijvoorbeeld Thingiverse.

Gezien je je printer van 3mm plaatstaal wilt maken, adviseer ik je eens naar Bowden tube's te kijken. Dan monteer je de motor achter het voorpaneel en duwt deze het filament door een buisje naar de hotend. Dan krijg je bijvoorbeeld onder je X-carriage die met zo'n buisje is verbonden met zoiets. Ik zeg zoiets omdat ik behoorlijk schrik van deze prijzen. Waarschijnlijk kun je dat vveel goedkoper zelf maken.

Wel raad ik je een fan aan voor op die hotend. Vaak is het aardig watt goedkoper om dat los te kopen dan direct erbij.

Voordelen van dit systeem:

- je hotend is een bekende en er zijn makkelijk vervangende onderdelen voor te koop mocht je iets anders willen of als er iets kapot gaat.

- veel minder bewegende massa.

Nadeel:

- Bowden is ongeschikt voor flexibel filament.

[www.filamentenmeer.nl]

ABS filament in 40+ colors,

Flexible filament in 5 colors,

HIPS filament in 8 colors,

Metal PLA filament in 3 colors,

Nylon filament in 3 colors,

PETG filament in 6 colors,

PLA filament in 40+ colors.

PVA filament.

Wood filament in 2 colors..

Like us on Facebook:[www.facebook.com]

De meeste X-carriages zijn van plastic. Toch een flink stuk lichter.

Bijna altijd zijn de extruder en de hotend 2 aparte dingen. Dan zou ik gaan voor de meest gebruikte. J-head of E3D (all metal). Origineel of uit China.

Extruders zijn meestal geprint en dan krijg je ontwerpen van bijvoorbeeld Thingiverse.

Gezien je je printer van 3mm plaatstaal wilt maken, adviseer ik je eens naar Bowden tube's te kijken. Dan monteer je de motor achter het voorpaneel en duwt deze het filament door een buisje naar de hotend. Dan krijg je bijvoorbeeld onder je X-carriage die met zo'n buisje is verbonden met zoiets. Ik zeg zoiets omdat ik behoorlijk schrik van deze prijzen. Waarschijnlijk kun je dat vveel goedkoper zelf maken.

Wel raad ik je een fan aan voor op die hotend. Vaak is het aardig watt goedkoper om dat los te kopen dan direct erbij.

Voordelen van dit systeem:

- je hotend is een bekende en er zijn makkelijk vervangende onderdelen voor te koop mocht je iets anders willen of als er iets kapot gaat.

- veel minder bewegende massa.

Nadeel:

- Bowden is ongeschikt voor flexibel filament.

[www.filamentenmeer.nl]

ABS filament in 40+ colors,

Flexible filament in 5 colors,

HIPS filament in 8 colors,

Metal PLA filament in 3 colors,

Nylon filament in 3 colors,

PETG filament in 6 colors,

PLA filament in 40+ colors.

PVA filament.

Wood filament in 2 colors..

Like us on Facebook:[www.facebook.com]

|

Verdere uitbouw kabelslip Prusa_I3S September 01, 2015 03:28PM |

Registered: 8 years ago Posts: 36 |

Montage van ee nvast profiel aan de X-as,

Dit gedeelte beweegt enkele mee op en neer met de Z-as.

Er is een (halve) kabelslip die meegetrokken is met de X-as.

Dit gedeelte beweegt enkele mee op en neer met de Z-as.

Er is een (halve) kabelslip die meegetrokken is met de X-as.

|

Gewichtverdeling X-as September 03, 2015 01:24PM |

Registered: 8 years ago Posts: 36 |

Hierbij een paar bedenkingen ronde de gewichtverdeleing van mijn X-as

Als plaatvolume van dikte 3 mm kom ik tot een totaal volume van 35,16 cm3

Die plaatonderdelen wegen dus 35,16 cm3 x 7,86gr/cm3 = 276.3 gr als ik die in staalplaat van 3 mm uitvoer

Dat zelfde volume in amuminium plaat van 3 mm dik:36,16 cm3 x 2,75gr/ cm3 = 69,69gr in 3 mm aluminium plaat.

276.3 gr - 69,69gr = 176.6 gr minder als ik de X-carrier in aluminium uitvoer.

1 bus LM8UU weegt 13 gram x3=39 gr

Het grootste gewichtaandeel komt van de extiekop: een GEEEK MK8 weegt 1.1 pound=500 gr

Als ik de extruder vervang door een J-head of E3D zoals jonnie hierboven beschreef,

kan ik makkelijk 350 gram te verplaatsen gewicht voor de X-as besparen denk ik.

175 gram besparen door x carrier in aluminiumplaat uit te voeren

350 gram besparen door de toevoer van de extrusiedraad vast op te stellen.

Ik zie toch maar weinig Prusa I3 printers met de aandriving van de draad vast opgesteld ,

90% van de printers hebben de aandrijfmotor voor de extrusiedraad vast op de X-as?

Goed moeten zoeken om deze 2 voorbeelden te vinden

Ik neem het risico om met een GEEEK MK8 exruder op de X-as carrier te starten.

De onderdelen van de X-as carrier maak ik meteen in aluminum plaat van 3 mm dik.

Ik heb eerst nog heel wat andere printer-ervaring op te doen

voor ik aan de snelheidslimit van mijn X-as carrier kom.

Als ik aan de grens kom, meteen een J-head of E3D inbouwen met een aandriijving

van de extrusiedraad, vast op het gestel, dan heb ik meteen weer heel wat groeimarge?

Edited 2 time(s). Last edit at 09/03/2015 02:05PM by rt3ps39.

Als plaatvolume van dikte 3 mm kom ik tot een totaal volume van 35,16 cm3

Die plaatonderdelen wegen dus 35,16 cm3 x 7,86gr/cm3 = 276.3 gr als ik die in staalplaat van 3 mm uitvoer

Dat zelfde volume in amuminium plaat van 3 mm dik:36,16 cm3 x 2,75gr/ cm3 = 69,69gr in 3 mm aluminium plaat.

276.3 gr - 69,69gr = 176.6 gr minder als ik de X-carrier in aluminium uitvoer.

1 bus LM8UU weegt 13 gram x3=39 gr

Het grootste gewichtaandeel komt van de extiekop: een GEEEK MK8 weegt 1.1 pound=500 gr

Als ik de extruder vervang door een J-head of E3D zoals jonnie hierboven beschreef,

kan ik makkelijk 350 gram te verplaatsen gewicht voor de X-as besparen denk ik.

175 gram besparen door x carrier in aluminiumplaat uit te voeren

350 gram besparen door de toevoer van de extrusiedraad vast op te stellen.

Ik zie toch maar weinig Prusa I3 printers met de aandriving van de draad vast opgesteld ,

90% van de printers hebben de aandrijfmotor voor de extrusiedraad vast op de X-as?

Goed moeten zoeken om deze 2 voorbeelden te vinden

Ik neem het risico om met een GEEEK MK8 exruder op de X-as carrier te starten.

De onderdelen van de X-as carrier maak ik meteen in aluminum plaat van 3 mm dik.

Ik heb eerst nog heel wat andere printer-ervaring op te doen

voor ik aan de snelheidslimit van mijn X-as carrier kom.

Als ik aan de grens kom, meteen een J-head of E3D inbouwen met een aandriijving

van de extrusiedraad, vast op het gestel, dan heb ik meteen weer heel wat groeimarge?

Edited 2 time(s). Last edit at 09/03/2015 02:05PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal September 03, 2015 02:09PM |

Registered: 8 years ago Posts: 36 |

|

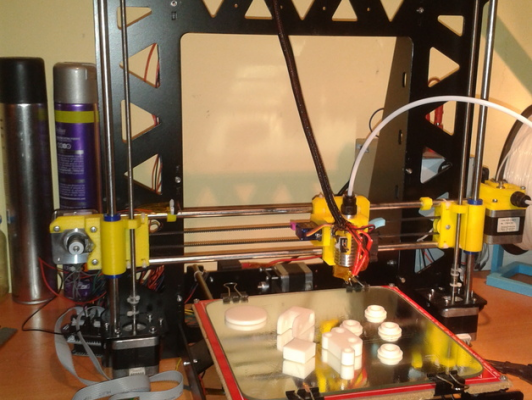

Re: Prusa_I3_Sheet metal September 03, 2015 04:02PM |

Registered: 10 years ago Posts: 344 |

Volgens mij is op beide foto's van de prusa's de extrudermotor niet op de x-carriage gemonteerd. Het gaat hier dus om zogenaamde "bowden"extruders.

Een bowden extruder wordt meestal gebruikt om de print snelheid te verhogen ( lichtere printkop).

Ik ben van mening dat een bowden extruder op een prusa i3 weinig zin heeft, omdat het heatedbed dus de y-as ook veel massa heeft en dus geen "hoge" snelheden gehaald kunnen worden.

Bij mijn I3 zit het zo.

Een bowden extruder wordt meestal gebruikt om de print snelheid te verhogen ( lichtere printkop).

Ik ben van mening dat een bowden extruder op een prusa i3 weinig zin heeft, omdat het heatedbed dus de y-as ook veel massa heeft en dus geen "hoge" snelheden gehaald kunnen worden.

Bij mijn I3 zit het zo.

|

Re: Prusa_I3_Sheet metal September 04, 2015 11:57AM |

Registered: 8 years ago Posts: 36 |

Gegroet gforce1,

Helemaal akoord met wat je zegt,

Op beide foto's gaat het om voorbeelden van "bowden"extruders.

Een bowden extruder dient om de massa op je bewegende delen te vermijderen.

Op een prusa i3 waarbij de Yas een heatedbed draagt en dus veel veel massa heeft,

heeft het weinig zin op de X-as hoge snelheden te laten halen als de Y as niet mee kan.

Ik wil mijn gestel in staalplaat van 3 mm houden en mischien wel de beweegbare delen in aluminium.

Maar na jou reactie heb ik weer een punt meer om te starten zoals ik van plan was,

Eerst wat meer ervaring opdoen in die configuratie:

met de extruder op de beweegbare carier van de X-as.

En in een volgende fase pas sneller willen gaan....

Met welke diameter van spuitmond print jij?

Welk merk heeft je spuitkopje en je verwarmingselement?

Je frame ziet er in aluminium uit?

M.v.g. Rt3ps39 en dank voor je reactie

Op een stevige basis kan je een stabielere toren bouwen....

Edited 1 time(s). Last edit at 09/04/2015 12:16PM by rt3ps39.

Helemaal akoord met wat je zegt,

Op beide foto's gaat het om voorbeelden van "bowden"extruders.

Een bowden extruder dient om de massa op je bewegende delen te vermijderen.

Op een prusa i3 waarbij de Yas een heatedbed draagt en dus veel veel massa heeft,

heeft het weinig zin op de X-as hoge snelheden te laten halen als de Y as niet mee kan.

Ik wil mijn gestel in staalplaat van 3 mm houden en mischien wel de beweegbare delen in aluminium.

Maar na jou reactie heb ik weer een punt meer om te starten zoals ik van plan was,

Eerst wat meer ervaring opdoen in die configuratie:

met de extruder op de beweegbare carier van de X-as.

En in een volgende fase pas sneller willen gaan....

Met welke diameter van spuitmond print jij?

Welk merk heeft je spuitkopje en je verwarmingselement?

Je frame ziet er in aluminium uit?

M.v.g. Rt3ps39 en dank voor je reactie

Op een stevige basis kan je een stabielere toren bouwen....

Edited 1 time(s). Last edit at 09/04/2015 12:16PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal September 04, 2015 01:30PM |

Registered: 10 years ago Posts: 344 |

|

Bewegende delen X en Y in aluminium September 05, 2015 12:31PM |

Registered: 8 years ago Posts: 36 |

Bij deze de bewegende delen voor de X en de Y as in aluminium uitgevoerd

Kan er mij iemand een file bezorgen voor een heated bed met een glasplaat erboven?

Of zeggen waar ik zo een file kan oploaden?

Kwestie van het geheel completer te maken .....

Als tandriem en getande riemschijven kies ik deze met een ronde tandprofiel en een deling/steek van 2 mm.

Hoeveel tanden plaats ik op de motor van de X-as en de Y-as om mee te beginnen?

M.v.g. en dank voor advies Rt3ps39

Edited 1 time(s). Last edit at 09/05/2015 12:32PM by rt3ps39.

Kan er mij iemand een file bezorgen voor een heated bed met een glasplaat erboven?

Of zeggen waar ik zo een file kan oploaden?

Kwestie van het geheel completer te maken .....

Als tandriem en getande riemschijven kies ik deze met een ronde tandprofiel en een deling/steek van 2 mm.

Hoeveel tanden plaats ik op de motor van de X-as en de Y-as om mee te beginnen?

M.v.g. en dank voor advies Rt3ps39

Edited 1 time(s). Last edit at 09/05/2015 12:32PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal September 05, 2015 03:42PM |

Registered: 10 years ago Posts: 400 |

Tegenwoordig is GT2 wel de standaard voor timing belts. Deze hebben de 2mm pitch die je denk ik bedoelt.

Standaard voor de tandwielen daarmee is 20 tanden.

Edited 1 time(s). Last edit at 09/05/2015 03:44PM by jonnie.

[www.filamentenmeer.nl]

ABS filament in 40+ colors,

Flexible filament in 5 colors,

HIPS filament in 8 colors,

Metal PLA filament in 3 colors,

Nylon filament in 3 colors,

PETG filament in 6 colors,

PLA filament in 40+ colors.

PVA filament.

Wood filament in 2 colors..

Like us on Facebook:[www.facebook.com]

Standaard voor de tandwielen daarmee is 20 tanden.

Edited 1 time(s). Last edit at 09/05/2015 03:44PM by jonnie.

[www.filamentenmeer.nl]

ABS filament in 40+ colors,

Flexible filament in 5 colors,

HIPS filament in 8 colors,

Metal PLA filament in 3 colors,

Nylon filament in 3 colors,

PETG filament in 6 colors,

PLA filament in 40+ colors.

PVA filament.

Wood filament in 2 colors..

Like us on Facebook:[www.facebook.com]

|

Re:Hotplate van 300x200 gebruiken? October 28, 2015 05:22PM |

Registered: 8 years ago Posts: 36 |

Heb nu een grotere pause ingelast in mijn ontwerp omdat mijn tekenprogramma van versie verhoogd is

en ik beter met de nieuwe versie overweg wil kunnen alvorens ik verder teken aan mijn printer.

Ik wil uiteindelijk een hot plate gebruiken van 200x300.

Met een minimum inspanning heb ik dan een printer met een bereik van 200x300x200.

Daarvoor moet ik enkel mijn sideplates vooraan en achteraan 50mm langer maken.

Als ik de lagerpunten voor de Y-as 60 mm meer it elkaar plaats om de hotplate van 200x300

te kunne opmonteren, moet ik de sideplates uiteiendelijk vooraan en achteraan,

met 100/2 +60/2 = 50 + 30 mm = 80 mm uitlangen

De geleidingsassen voor de Y-as moeten elke160 mm langer zijn.

De tandriem voor de Y-as moet 160x2=320 mm langer zijn.

De plaat voor wagen van de Y-as, voor het bevestigen van de hotplate van 300x200,

daarvan moeten de lagerpunten 60 mm verder uit elkaar getekend woren en

moeten de 3 steunpunten langs iedere kant 20 mm uitegelengd worden.

60mm + 2x 20 mm = 100mm.

Dus kan ik zo een hotplate gebruiken van 200x300mm.

En vergroot ik zo relatief eenvoudig mijn printbereik?

Wie heeft er ervaring met een hotplate van 200x300mm?

PCB Heatbed 200X300mm

[reprap.org]

Edited 2 time(s). Last edit at 10/28/2015 05:34PM by rt3ps39.

en ik beter met de nieuwe versie overweg wil kunnen alvorens ik verder teken aan mijn printer.

Ik wil uiteindelijk een hot plate gebruiken van 200x300.

Met een minimum inspanning heb ik dan een printer met een bereik van 200x300x200.

Daarvoor moet ik enkel mijn sideplates vooraan en achteraan 50mm langer maken.

Als ik de lagerpunten voor de Y-as 60 mm meer it elkaar plaats om de hotplate van 200x300

te kunne opmonteren, moet ik de sideplates uiteiendelijk vooraan en achteraan,

met 100/2 +60/2 = 50 + 30 mm = 80 mm uitlangen

De geleidingsassen voor de Y-as moeten elke160 mm langer zijn.

De tandriem voor de Y-as moet 160x2=320 mm langer zijn.

De plaat voor wagen van de Y-as, voor het bevestigen van de hotplate van 300x200,

daarvan moeten de lagerpunten 60 mm verder uit elkaar getekend woren en

moeten de 3 steunpunten langs iedere kant 20 mm uitegelengd worden.

60mm + 2x 20 mm = 100mm.

Dus kan ik zo een hotplate gebruiken van 200x300mm.

En vergroot ik zo relatief eenvoudig mijn printbereik?

Wie heeft er ervaring met een hotplate van 200x300mm?

PCB Heatbed 200X300mm

[reprap.org]

Edited 2 time(s). Last edit at 10/28/2015 05:34PM by rt3ps39.

|

Re: Prusa_I3_Sheet metal November 01, 2015 10:09AM |

Registered: 10 years ago Posts: 32 |

ik heb het 200x300 heatbed van reprap.me

Werkt prima maar pas echt fijn sinds ik hem op 24V aanstuur via een (ook van reprap.me) power expander. Nu is ie in 3 minuten 100°, wat voorheen 20 minuten duurde (op ca. 15 volt)

Voeding heb ik 2 stuks 12V HP server voedingen dus 12V en 24V beschikbaar. Kan erg goedkoop als je het zelf doet, zie [www.rc-heli-zwartewaal.nl]

Werkt prima maar pas echt fijn sinds ik hem op 24V aanstuur via een (ook van reprap.me) power expander. Nu is ie in 3 minuten 100°, wat voorheen 20 minuten duurde (op ca. 15 volt)

Voeding heb ik 2 stuks 12V HP server voedingen dus 12V en 24V beschikbaar. Kan erg goedkoop als je het zelf doet, zie [www.rc-heli-zwartewaal.nl]

|

Re: Prusa_I3_Sheet metal November 04, 2015 01:19PM |

Registered: 8 years ago Posts: 36 |

|

Re: Prusa_I3_Sheet metal May 08, 2016 04:39AM |

Registered: 7 years ago Posts: 3 |

|

Re: Prusa_I3_Sheet metal June 11, 2016 11:04AM |

Registered: 8 years ago Posts: 36 |

Gegroet muuran,

Stilletjes met het project voor het ogenblik wegens.... life

In het labo van school zij ze bezig met herinrichten ,

zodoende kan er voor september niet gewaterjet worden.

Daardoor tijdelijk met een supergroot project bezig dat loopt tot begin september

www.ypres2016

Een monument van meer dan 5 meter hoog met 2016 klaprozen die

rond de wereld gesmeed worden, over vakmanschap gesproken he

Na september gaan we weer verder met de printer.

Gegroet RT3PS

Stilletjes met het project voor het ogenblik wegens.... life

In het labo van school zij ze bezig met herinrichten ,

zodoende kan er voor september niet gewaterjet worden.

Daardoor tijdelijk met een supergroot project bezig dat loopt tot begin september

www.ypres2016

Een monument van meer dan 5 meter hoog met 2016 klaprozen die

rond de wereld gesmeed worden, over vakmanschap gesproken he

Na september gaan we weer verder met de printer.

Gegroet RT3PS

|

Re: Prusa_I3_Sheet metal January 04, 2017 03:09PM |

Registered: 8 years ago Posts: 36 |

Geduld moeten hebben tot 2017 alvorens terug te kunnen waterjetten in het nieuwe maaklab van VIVES.

Dat begint er nu heel netjes uit te zien , maar er is nog werk aan de winkel hoor meestere.......

De eerste proefstukken voor nieuwjaar gaan waterjetten,

Die waren meteen allemaal 100% bruikbaar, proper geassembleerd, dat ziet er veelbelovend uit hoor.

Ergens eind maart begin April(1April zou fantastich zijn...) kunnen we weer waterjetten voor de 3d printer.

Edited 1 time(s). Last edit at 01/04/2017 03:11PM by rt3ps39.

Dat begint er nu heel netjes uit te zien , maar er is nog werk aan de winkel hoor meestere.......

De eerste proefstukken voor nieuwjaar gaan waterjetten,

Die waren meteen allemaal 100% bruikbaar, proper geassembleerd, dat ziet er veelbelovend uit hoor.

Ergens eind maart begin April(1April zou fantastich zijn...) kunnen we weer waterjetten voor de 3d printer.

Edited 1 time(s). Last edit at 01/04/2017 03:11PM by rt3ps39.

Sorry, only registered users may post in this forum.