Home

>

RepRap User Groups

>

Europe

>

Italy RepRap User Group - Gruppo RepRap Italia

>

Discussioni generali - NO PROBLEMI DELLA STAMPANTE

>

Topic

R2 Evo di NicolaP Thread Ufficiale

Posted by goryc

|

R2 Evo di NicolaP Thread Ufficiale December 28, 2015 01:49PM |

Registered: 8 years ago Posts: 273 |

È arrivato il momento di condividere tutto quello che riguarda questa fantastica stampante!

Piccola storia:

Fino a settembre scorso, il sottoscritto non aveva la più pallida idea di cosa fosse una stampante 3D; caso volle che si ruppe, all'improvviso, un pezzo in uno strumento scientifico di ricerca; preso dalla disperazione (per averlo sarebbe passato moltissimo tempo dagli USA e al costo di 70$ + tasse + spedizione), ho cominciato a ragionare nei termini: "..e se me lo facessi io?"; nel giro di 2 giorni, dopo essermi documentato, dopo essermi cimentato nel disegno 3D (mai fatto), ho fatto stampare il pezzo presso il FabLab della mia città (Messina); il risultato? Ottimo, ancora lavora e risulta essere molto più robusto dell'originale (ho fatto piccole modifiche per ottimizzarne la funzionalità).

Non vi tedio oltre se non per dirvi che, a quel punto, la "scimmia" mi aveva assalito e per il mio compleanno, a fine ottobre, dopo varie ipotesi di acquisto, la mia scelta è caduta sulla R2 Evo di NicolaP; avevo letto tanto bene e quindi mi sono buttato. Soddisfatto? Di più, entusiasta!

E per cominciare, Vi dico subito che ho aperto questo thread per condividere con voi problemi, soluzioni e quant'altro riguardo questa meravigliosa Prusa (il progetto parte proprio da lì).

La stampante ordinata a fine ottobre, come da tabella di marcia, l'ho ricevuta a metà novembre, e adesso, non solo è montata ma già stampo con grande soddisfazione.

Ho avuto la fortuna di fare una infinità di foto in fase di montaggio e così, mi riprometto, di mostravi l'iter costruttivo.

Per cominciare un video accelerato della stampa (PLA) di un pezzo per il mio Quad Racing 250 (XT60 + VTX holder); ebbene sì, sono un modellista dinamico con tante idee da stampare.

Il mio nome è Gregorio e spero di potere mettere a disposizione di tutti quel minimo di esperienza acquisita fino ad oggi (1 mese)!!! Aspetto con ansia tutti i vostri commenti perché anche io ho bisogno di Voi!

Video accelerato di una delle mie prime stampe

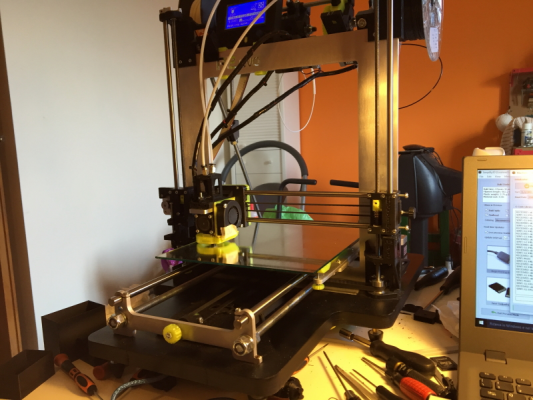

Il mio tavolo da lavoro (rimarrà occupato per un mese circa)

Le Plastiche

L'elettronica

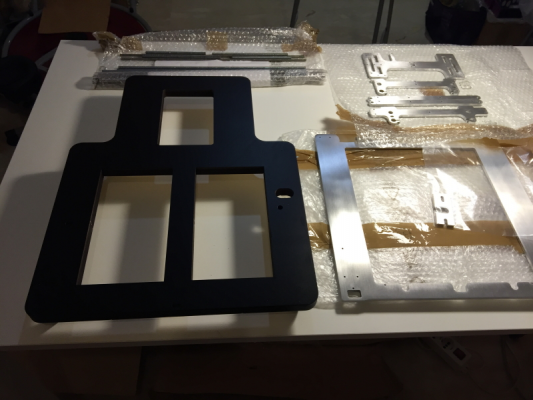

Il frame

R2 Evo di NicolaP doppio estrusore, Simplify3D

Piccola storia:

Fino a settembre scorso, il sottoscritto non aveva la più pallida idea di cosa fosse una stampante 3D; caso volle che si ruppe, all'improvviso, un pezzo in uno strumento scientifico di ricerca; preso dalla disperazione (per averlo sarebbe passato moltissimo tempo dagli USA e al costo di 70$ + tasse + spedizione), ho cominciato a ragionare nei termini: "..e se me lo facessi io?"; nel giro di 2 giorni, dopo essermi documentato, dopo essermi cimentato nel disegno 3D (mai fatto), ho fatto stampare il pezzo presso il FabLab della mia città (Messina); il risultato? Ottimo, ancora lavora e risulta essere molto più robusto dell'originale (ho fatto piccole modifiche per ottimizzarne la funzionalità).

Non vi tedio oltre se non per dirvi che, a quel punto, la "scimmia" mi aveva assalito e per il mio compleanno, a fine ottobre, dopo varie ipotesi di acquisto, la mia scelta è caduta sulla R2 Evo di NicolaP; avevo letto tanto bene e quindi mi sono buttato. Soddisfatto? Di più, entusiasta!

E per cominciare, Vi dico subito che ho aperto questo thread per condividere con voi problemi, soluzioni e quant'altro riguardo questa meravigliosa Prusa (il progetto parte proprio da lì).

La stampante ordinata a fine ottobre, come da tabella di marcia, l'ho ricevuta a metà novembre, e adesso, non solo è montata ma già stampo con grande soddisfazione.

Ho avuto la fortuna di fare una infinità di foto in fase di montaggio e così, mi riprometto, di mostravi l'iter costruttivo.

Per cominciare un video accelerato della stampa (PLA) di un pezzo per il mio Quad Racing 250 (XT60 + VTX holder); ebbene sì, sono un modellista dinamico con tante idee da stampare.

Il mio nome è Gregorio e spero di potere mettere a disposizione di tutti quel minimo di esperienza acquisita fino ad oggi (1 mese)!!! Aspetto con ansia tutti i vostri commenti perché anche io ho bisogno di Voi!

Video accelerato di una delle mie prime stampe

Il mio tavolo da lavoro (rimarrà occupato per un mese circa)

Le Plastiche

L'elettronica

Il frame

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale December 28, 2015 04:20PM |

Registered: 8 years ago Posts: 273 |

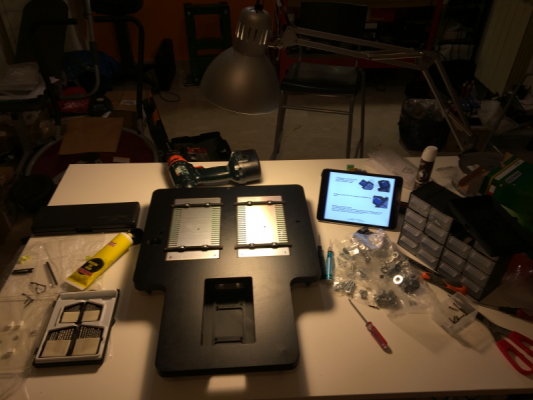

Il tavolino libero e disponibile per tutta la durata del montaggio è di fondamentale importanza (l'ho letto qui sul forum)! In effetti devi avere a disposizione un piano di appoggio adeguato che ti consenta di portare a termine il montaggio senza dovere, di volta in volta, conservare tutto e riprendere tutto!

Avete notato con che cura maniacale Nicola confeziona le varie parti per l'assemblaggio? Ogni asse le sue plastiche e quelle dell'estrusore a parte; l'elettronica curata in ogni dettaglio così come anche telaio e base; difficilissimo sbagliare il montaggio, soprattutto, se si segue la ottima guida che Nicola mette a disposizione.

Questi i pacchi arrivati che contenevano tutta la stampante:

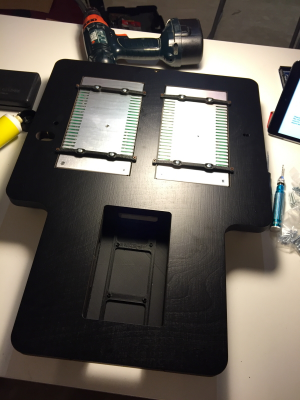

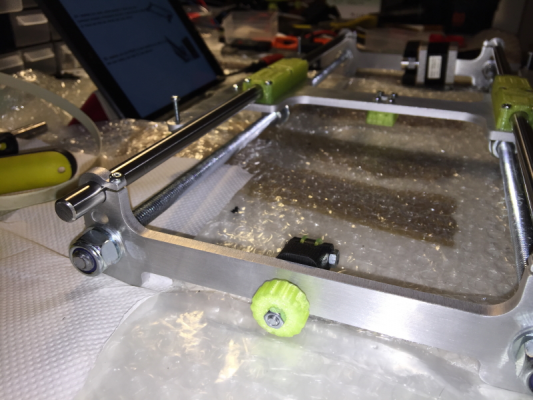

Assemblaggio degli alimentatori sulla base della stampante:

Azzeccata la scelta di utilizzare due alimentatori (12v 30A) per distribuire adeguatamente l'alimentazione a tutta la stampante.

Vedrete, in seguito che le fascette di plastica che tengono avvitati i due alimentatori (sono adeguatamente sagomate) hanno la funzione di fare inquadrare il frame alla perfezione e senza possibilità d'errore!

Come potete notare io mi sono dotato del mio fido Ipad per seguire la guida ed ho distribuito, catalogata, tutta la minuteria in una cassettiera così da avere tutto a portata di mano riducendo di molto le possibilità d'errore!

Nelle foto c'è un errore veniale che poi ho corretto in corso d'opera: gli alimentatori in foto presentano la morsettiera rivolta verso l'esterno, invece vanno montati con la morsettiera rivolta verso l'interno, così da cablare meglio tutti i fili di alimentazione rivolti verso la ben visibile cassettina porta elettronica!

Un altro consiglio che vi do è: quando dovete avvitare le viti nel piano di legno, munitevi di un trapanino a mano per creare un invito (molto piccolo) e visto che il legno (o materiale simile) è molto duro, vi consiglio di bagnare leggermente la punta della vite con una lacrima di grasso: questo vi faciliterà ad avvitare la vite senza spaccare il legno!

Edited 3 time(s). Last edit at 12/29/2015 05:56AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

Avete notato con che cura maniacale Nicola confeziona le varie parti per l'assemblaggio? Ogni asse le sue plastiche e quelle dell'estrusore a parte; l'elettronica curata in ogni dettaglio così come anche telaio e base; difficilissimo sbagliare il montaggio, soprattutto, se si segue la ottima guida che Nicola mette a disposizione.

Questi i pacchi arrivati che contenevano tutta la stampante:

Assemblaggio degli alimentatori sulla base della stampante:

Azzeccata la scelta di utilizzare due alimentatori (12v 30A) per distribuire adeguatamente l'alimentazione a tutta la stampante.

Vedrete, in seguito che le fascette di plastica che tengono avvitati i due alimentatori (sono adeguatamente sagomate) hanno la funzione di fare inquadrare il frame alla perfezione e senza possibilità d'errore!

Come potete notare io mi sono dotato del mio fido Ipad per seguire la guida ed ho distribuito, catalogata, tutta la minuteria in una cassettiera così da avere tutto a portata di mano riducendo di molto le possibilità d'errore!

Nelle foto c'è un errore veniale che poi ho corretto in corso d'opera: gli alimentatori in foto presentano la morsettiera rivolta verso l'esterno, invece vanno montati con la morsettiera rivolta verso l'interno, così da cablare meglio tutti i fili di alimentazione rivolti verso la ben visibile cassettina porta elettronica!

Un altro consiglio che vi do è: quando dovete avvitare le viti nel piano di legno, munitevi di un trapanino a mano per creare un invito (molto piccolo) e visto che il legno (o materiale simile) è molto duro, vi consiglio di bagnare leggermente la punta della vite con una lacrima di grasso: questo vi faciliterà ad avvitare la vite senza spaccare il legno!

Edited 3 time(s). Last edit at 12/29/2015 05:56AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale December 29, 2015 06:09AM |

Registered: 8 years ago Posts: 273 |

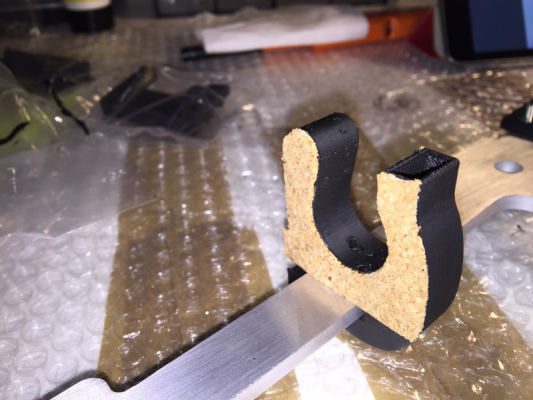

Ecco qualche altra foto del montaggio asse Z compreso il motore:

Come potete notare ho applicato a tutti i motori, a partire dal motore che muove l'asse Z, un sottile foglietto di sughero adesivo che servirà da isolante termico tra il motore e la plastica su cui è avvitato; naturalmente ho posto l'adesivo dalla parte della plastica!

Nicola mi aveva detto che non era necessario perché i motori non riscaldano moltissimo come prima; ma siccome "zucchero non guasta bevanda", io l'ho fatto!

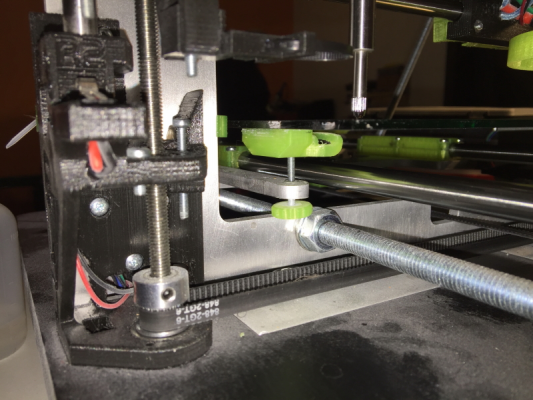

Il tiracinghia (o tira motore che dir si voglia) dovrebbe alloggiare due dadi autobloccanti (come da manuale); purtroppo la sede non riesce ad accoglierli nemmeno scaldando la parte; quindi ho deciso di metterli normali e di distribuire su tutto il filetto della vite del frenafiletti medio (rosso), un velo, così da mantenere una certa trazione!

Ecco qualche altra foto, in particolare asse Y:

Anche qui sughero tra plastica e motore.

Edited 1 time(s). Last edit at 12/30/2015 04:26AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

Come potete notare ho applicato a tutti i motori, a partire dal motore che muove l'asse Z, un sottile foglietto di sughero adesivo che servirà da isolante termico tra il motore e la plastica su cui è avvitato; naturalmente ho posto l'adesivo dalla parte della plastica!

Nicola mi aveva detto che non era necessario perché i motori non riscaldano moltissimo come prima; ma siccome "zucchero non guasta bevanda", io l'ho fatto!

Il tiracinghia (o tira motore che dir si voglia) dovrebbe alloggiare due dadi autobloccanti (come da manuale); purtroppo la sede non riesce ad accoglierli nemmeno scaldando la parte; quindi ho deciso di metterli normali e di distribuire su tutto il filetto della vite del frenafiletti medio (rosso), un velo, così da mantenere una certa trazione!

Ecco qualche altra foto, in particolare asse Y:

Anche qui sughero tra plastica e motore.

Edited 1 time(s). Last edit at 12/30/2015 04:26AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale December 29, 2015 08:48AM |

Registered: 8 years ago Posts: 380 |

Ciao Gregorio grazie mille per aver creato questo post.

A me la EVO è arrivata la vigilia di Natale , e mi sono messo subito all'opera per la costruzione della prima stampante :-)

Nicola è sempre stato gentilissimo e pronto nelle risposte e il montaggio è filato tutto sommato liscio fino ad adesso a un passo dal cablaggio.

Ad oggi a chi si appresta a costruire questa bellissima stampante mi permetterei di dare qualche consiglio , considerate cmq che sono un principiante, per evitare alcune difficoltà che ho avuto.

1) lavorare con i pezzi a 25-30 gradi ne diminuisce la probabiltà di rottura durante

2) Ripassare i fori in cui la viti vanno ad avvitarsi ad un dado con una punta da trapano fatta girare al contrario ( permette alla vite di appanarsi correttamente al dado, io ho un supporto anti whooble con un grano incastrato nel dado per non averlo fatto)

3) Le viti che fanno da piedini di regolazione al letto di stampa in vetro mi hanno fatto un po' penare. In pratica la vite entra nel supporto e poi deve scorrere su un lato e posizionarsi sopra la calamita. Se la calamita non è sufficientemente affondata o la sede non pulita vi ritrovate con un piedino la cui la testa della vite è impossibilitata a scorrere sulla calamita e quindi un piano potenzialmente instabile. Quindi :

- pulire la sede della calamita e della testa della vite

- incollare la calamita a fondo e parallela

4) il piano riscaldato si inserisce sotto il vetro sorretto da delle "propaggini" dei supporti del vetro , prima di incollarli pulite con un po' di carta a vetro questi supporti altrimenti dopo incollati vi ritroverete a bestemmiare come me cercando di far passare il piano riscaldato in uno spazio troppo stretto e scartare una superficie scomodissima da raggiungere.

5) A quanto mi ha detto Nicola c'è un piccolo batch di supporti per la ventola del materiale fuso con con i fori per ventola e supporto hot end disassati , io ho risolto in 2 minuti limando la superficie che sottostà alla via di efflusso dell'aria della ventola di un paio di mm e facendo un nuovo foro per la vite , adesso è perfetta,

6) L'inserimento dei dadi nelle sedi : nel caso che un dado si incastri in una sede , senza essere piu' possibile estrarlo perchè gia inserito , ma non abbastanza per collimare con il buco io ho "risolto" appoggiando sopra al dado il saldatore fino a scaldarlo quel tatno per poterlo portare in asse , occhio che se si scalda troppo il dado potrebbe girare a vuoto in fase di serraggio.

7) Quando si scalda la barra per termoformare le sedi boccole del carrello , state attenti e andate per gradi , io ho brunito una barra ( 30 secondi di cannello probabilmente troppo sullo stesso punto )

8) Se vi arriva il nuovo supporto di regolazione in alluminio delle barre asse z dovrete fare un foro sul supporto in plastica superiore . Non fate gli idioti come me che ho forato un supporto con la punta da 3 , ma usate una 2 perchè sarà poi la vite m3 a fare l'appanatura nella plastica. Usate un lubrificante e andate piano con i giri o impastate tutto ( Grazie Nicola)

9) Il bullone speciale per la trazione del filo è entrato con difficoltà nei cusicnetti, è bastato un colpo di martello sulla testa per agevolarne l'inserimento ( avevo paura di rompere qualcosa ma Nicola mi ha dato il via libera -))

Edited 1 time(s). Last edit at 12/30/2015 04:17AM by claustro.

A me la EVO è arrivata la vigilia di Natale , e mi sono messo subito all'opera per la costruzione della prima stampante :-)

Nicola è sempre stato gentilissimo e pronto nelle risposte e il montaggio è filato tutto sommato liscio fino ad adesso a un passo dal cablaggio.

Ad oggi a chi si appresta a costruire questa bellissima stampante mi permetterei di dare qualche consiglio , considerate cmq che sono un principiante, per evitare alcune difficoltà che ho avuto.

1) lavorare con i pezzi a 25-30 gradi ne diminuisce la probabiltà di rottura durante

2) Ripassare i fori in cui la viti vanno ad avvitarsi ad un dado con una punta da trapano fatta girare al contrario ( permette alla vite di appanarsi correttamente al dado, io ho un supporto anti whooble con un grano incastrato nel dado per non averlo fatto)

3) Le viti che fanno da piedini di regolazione al letto di stampa in vetro mi hanno fatto un po' penare. In pratica la vite entra nel supporto e poi deve scorrere su un lato e posizionarsi sopra la calamita. Se la calamita non è sufficientemente affondata o la sede non pulita vi ritrovate con un piedino la cui la testa della vite è impossibilitata a scorrere sulla calamita e quindi un piano potenzialmente instabile. Quindi :

- pulire la sede della calamita e della testa della vite

- incollare la calamita a fondo e parallela

4) il piano riscaldato si inserisce sotto il vetro sorretto da delle "propaggini" dei supporti del vetro , prima di incollarli pulite con un po' di carta a vetro questi supporti altrimenti dopo incollati vi ritroverete a bestemmiare come me cercando di far passare il piano riscaldato in uno spazio troppo stretto e scartare una superficie scomodissima da raggiungere.

5) A quanto mi ha detto Nicola c'è un piccolo batch di supporti per la ventola del materiale fuso con con i fori per ventola e supporto hot end disassati , io ho risolto in 2 minuti limando la superficie che sottostà alla via di efflusso dell'aria della ventola di un paio di mm e facendo un nuovo foro per la vite , adesso è perfetta,

6) L'inserimento dei dadi nelle sedi : nel caso che un dado si incastri in una sede , senza essere piu' possibile estrarlo perchè gia inserito , ma non abbastanza per collimare con il buco io ho "risolto" appoggiando sopra al dado il saldatore fino a scaldarlo quel tatno per poterlo portare in asse , occhio che se si scalda troppo il dado potrebbe girare a vuoto in fase di serraggio.

7) Quando si scalda la barra per termoformare le sedi boccole del carrello , state attenti e andate per gradi , io ho brunito una barra ( 30 secondi di cannello probabilmente troppo sullo stesso punto )

8) Se vi arriva il nuovo supporto di regolazione in alluminio delle barre asse z dovrete fare un foro sul supporto in plastica superiore . Non fate gli idioti come me che ho forato un supporto con la punta da 3 , ma usate una 2 perchè sarà poi la vite m3 a fare l'appanatura nella plastica. Usate un lubrificante e andate piano con i giri o impastate tutto ( Grazie Nicola)

9) Il bullone speciale per la trazione del filo è entrato con difficoltà nei cusicnetti, è bastato un colpo di martello sulla testa per agevolarne l'inserimento ( avevo paura di rompere qualcosa ma Nicola mi ha dato il via libera -))

Edited 1 time(s). Last edit at 12/30/2015 04:17AM by claustro.

|

Re: R2 Evo di NicolaP Thread Ufficiale December 29, 2015 08:48AM |

Registered: 8 years ago Posts: 380 |

|

Re: R2 Evo di NicolaP Thread Ufficiale January 03, 2016 11:31PM |

Registered: 8 years ago Posts: 273 |

Eccomi di nuovo a voi con altre foto! Mi piacerebbe una maggiore partecipazione! Dai ragazzi, fatevi sotto! Ho saputo che siamo stati tanti, ultimamente, ad acquistare questa fantastica stampante; questo è il posto giusto per scambiarsi idee e suggerimenti!

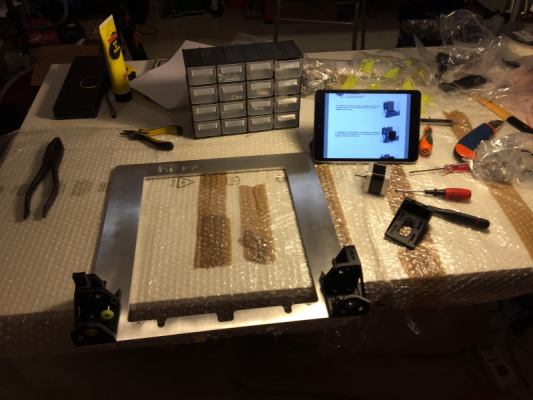

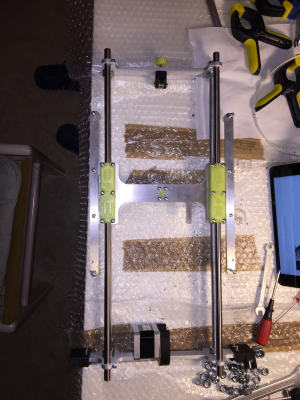

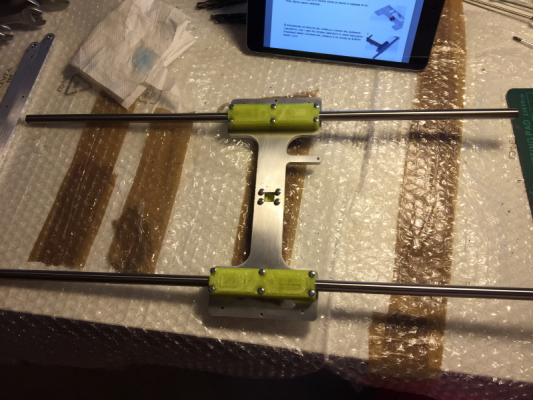

Continuiamo con l'asse Y:

Giustamente "claustro" ci suggerisce di stare attenti nel riscaldare le barre d'acciaio e di non insistere troppo in un punto. Io vi suggerisco di fare una prima serie di sfiammate leggere ed uniformi e su singola barra per ogni serie di cuscinetti: mi spiego: prendete una barra liscia ed infilate le due boccole; incastratele nelle sedi delle plastiche e chiudete le stesse senza serrarle, anzi, lasciatele piuttosto lente ed aperte; a questo punto afferrate con una mano la barra ad un estremo, avvicinate alla mano (10cm circa) la plastica con le boccole; portatevi con il cannello alla porzione di barra oltre le plastiche (all'opposto da dove avete afferrato la barra con le mani) e cominciate a riscaldare la barra con un movimento oscillatorio lungo l'asse della barra; non eccedete altrimenti vi bruciate, e voi non volete bruciarvi, vero? A questo punto fate scorrere più volte le plastiche con le boccole sopra la parte della barra che avete scaldata; prima di tornare a ripetere l'operazione date una piccola un'avvitata alle viti delle plastiche (senza serrare); come dice Nicola le plastiche devono scorrere con una certa fatica; continuate con questa operazione fino a quando non trovate un movimento fluido ma assolutamente non libero. Questa operazione va fatta per tutti e due i bracci; Una volta montato, nella sua completezza l'asse Y, introducete negli appositi fori di lubrificazione, dell'olio apposito; quindi occhio all'orientamento delle plastiche che devono presentare i fori di lubrificazione all'esterno del carrello.

A questo punto fate scorrere più volte le plastiche con le boccole sopra la parte della barra che avete scaldata; prima di tornare a ripetere l'operazione date una piccola un'avvitata alle viti delle plastiche (senza serrare); come dice Nicola le plastiche devono scorrere con una certa fatica; continuate con questa operazione fino a quando non trovate un movimento fluido ma assolutamente non libero. Questa operazione va fatta per tutti e due i bracci; Una volta montato, nella sua completezza l'asse Y, introducete negli appositi fori di lubrificazione, dell'olio apposito; quindi occhio all'orientamento delle plastiche che devono presentare i fori di lubrificazione all'esterno del carrello.

Per il momento mi fermo qui e, appena trovo un attimo, vi parlerò dell'estrusore.

Edited 1 time(s). Last edit at 01/03/2016 11:48PM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

Continuiamo con l'asse Y:

Giustamente "claustro" ci suggerisce di stare attenti nel riscaldare le barre d'acciaio e di non insistere troppo in un punto. Io vi suggerisco di fare una prima serie di sfiammate leggere ed uniformi e su singola barra per ogni serie di cuscinetti: mi spiego: prendete una barra liscia ed infilate le due boccole; incastratele nelle sedi delle plastiche e chiudete le stesse senza serrarle, anzi, lasciatele piuttosto lente ed aperte; a questo punto afferrate con una mano la barra ad un estremo, avvicinate alla mano (10cm circa) la plastica con le boccole; portatevi con il cannello alla porzione di barra oltre le plastiche (all'opposto da dove avete afferrato la barra con le mani) e cominciate a riscaldare la barra con un movimento oscillatorio lungo l'asse della barra; non eccedete altrimenti vi bruciate, e voi non volete bruciarvi, vero?

A questo punto fate scorrere più volte le plastiche con le boccole sopra la parte della barra che avete scaldata; prima di tornare a ripetere l'operazione date una piccola un'avvitata alle viti delle plastiche (senza serrare); come dice Nicola le plastiche devono scorrere con una certa fatica; continuate con questa operazione fino a quando non trovate un movimento fluido ma assolutamente non libero. Questa operazione va fatta per tutti e due i bracci; Una volta montato, nella sua completezza l'asse Y, introducete negli appositi fori di lubrificazione, dell'olio apposito; quindi occhio all'orientamento delle plastiche che devono presentare i fori di lubrificazione all'esterno del carrello.

A questo punto fate scorrere più volte le plastiche con le boccole sopra la parte della barra che avete scaldata; prima di tornare a ripetere l'operazione date una piccola un'avvitata alle viti delle plastiche (senza serrare); come dice Nicola le plastiche devono scorrere con una certa fatica; continuate con questa operazione fino a quando non trovate un movimento fluido ma assolutamente non libero. Questa operazione va fatta per tutti e due i bracci; Una volta montato, nella sua completezza l'asse Y, introducete negli appositi fori di lubrificazione, dell'olio apposito; quindi occhio all'orientamento delle plastiche che devono presentare i fori di lubrificazione all'esterno del carrello.Per il momento mi fermo qui e, appena trovo un attimo, vi parlerò dell'estrusore.

Edited 1 time(s). Last edit at 01/03/2016 11:48PM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 04, 2016 03:35AM |

Registered: 8 years ago Posts: 380 |

Ciao Gregorio , riguardo alla procedura per la termo-formazione delle sedi boccole Nicola mi ha suggerito di farla a carrello montato sulle barre filettate e non per singola barra.

Ti posso chiedere come è fatto il coperchio dell'elettronica del tuo kit? A quanto ho capito dovrebbe avere una parte sbassata per non urtare il tensionatore , la versione che ho io è pari e non centra.

Ti posso chiedere come è fatto il coperchio dell'elettronica del tuo kit? A quanto ho capito dovrebbe avere una parte sbassata per non urtare il tensionatore , la versione che ho io è pari e non centra.

|

Re: R2 Evo di NicolaP Thread Ufficiale January 04, 2016 03:54AM |

Registered: 8 years ago Posts: 273 |

Quote

claustro

Ciao Gregorio , riguardo alla procedura per la termo-formazione delle sedi boccole Nicola mi ha suggerito di farla a carrello montato sulle barre filettate e non per singola barra.

Ti posso chiedere come è fatto il coperchio dell'elettronica del tuo kit? A quanto ho capito dovrebbe avere una parte sbassata per non urtare il tensionatore , la versione che ho io è pari e non centra.

E' quello dritto senza pendenza verso il pomello tensionatore della cinghia asse Y che avevo prima e su cui sbatteva la cinghia; il buon Nicola lo ha modificato insieme al tensionatore e, adesso, non c'è alcuna interferenza.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 04, 2016 05:35AM |

Registered: 8 years ago Posts: 380 |

|

Re: R2 Evo di NicolaP Thread Ufficiale January 04, 2016 06:28AM |

Registered: 8 years ago Posts: 273 |

Quote

claustro

Se hai un minuto mi faresti una foto del carrello ? Nicola mi ha detto che mi manderà il file per ristamparlo ma sono curioso :-)

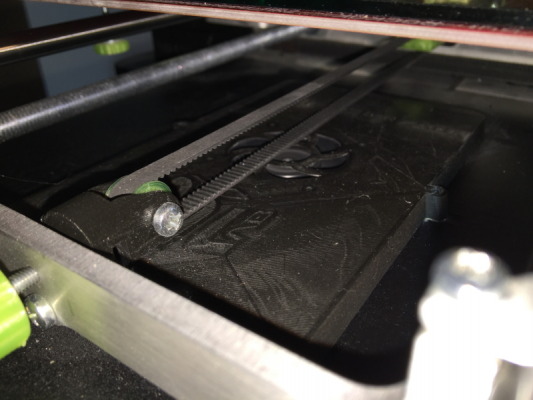

Spero che queste foto, fatte al volo mentre stampa, siano esaustive!

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 04, 2016 07:09AM |

Registered: 8 years ago Posts: 380 |

|

Re: R2 Evo di NicolaP Thread Ufficiale January 06, 2016 06:56AM |

Registered: 8 years ago Posts: 380 |

Qualcuno mi può dire come posizionare i cavi sula stampante? Non sono molto sicuro sopratutto per quelli associati alle parti in movimento.

Se qualche buon anima riuscisse a mettere delle foto della stampante cablata vista sia davanti che dietro e un particolare del microswitch per l'end stop delle X mi farebbe un gran piacere :-)

Se qualche buon anima riuscisse a mettere delle foto della stampante cablata vista sia davanti che dietro e un particolare del microswitch per l'end stop delle X mi farebbe un gran piacere :-)

|

Re: R2 Evo di NicolaP Thread Ufficiale January 06, 2016 03:32PM |

Registered: 8 years ago Posts: 273 |

Mandami un'email che te li invio nella tua casella di posta. Dammi l'opportunità di seguire un filo cronologico fotografico nel montaggio di questa stampante!Quote

claustro

Qualcuno mi può dire come posizionare i cavi sula stampante? Non sono molto sicuro sopratutto per quelli associati alle parti in movimento.

Se qualche buon anima riuscisse a mettere delle foto della stampante cablata vista sia davanti che dietro e un particolare del microswitch per l'end stop delle X mi farebbe un gran piacere :-)

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 07, 2016 04:35PM |

Registered: 8 years ago Posts: 273 |

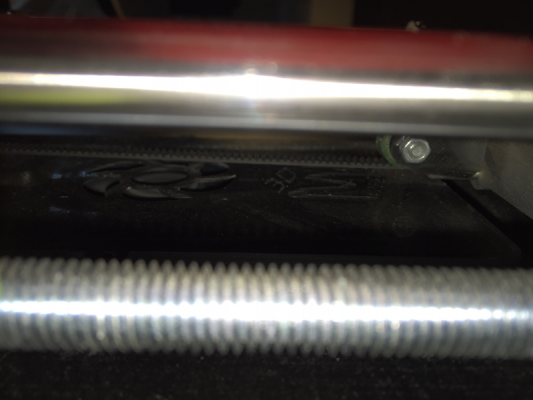

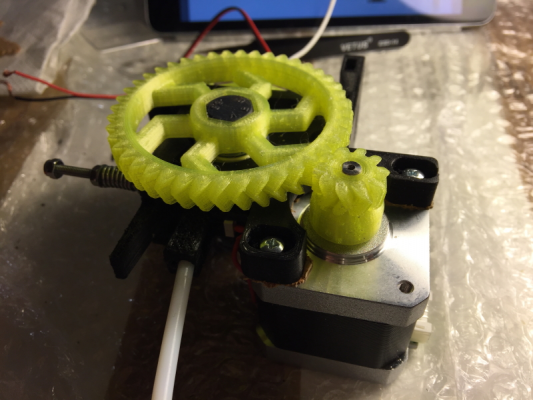

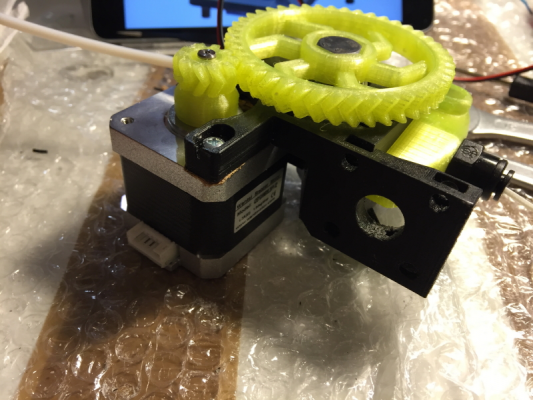

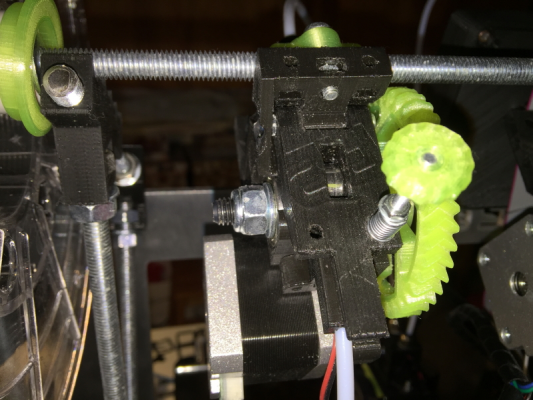

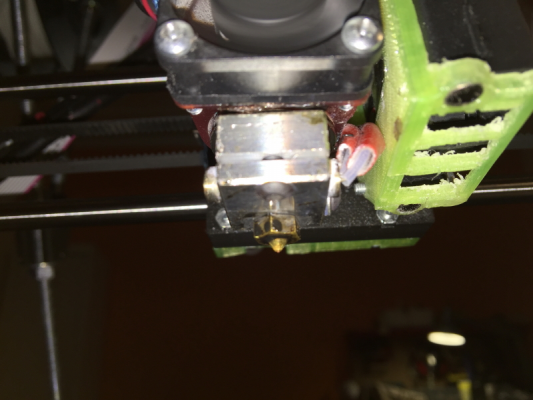

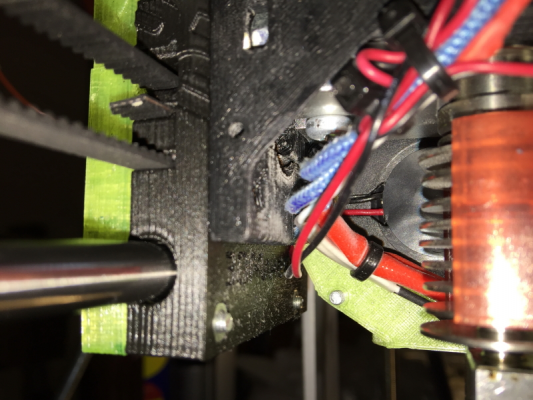

Eccomi di nuovo presente con una parte fondamentale delle stampanti 3D; vi mostro e commento alcune parti di questo componente per la R2 Evo, l'Estrusore.

Se funziona bene l'estrusore, il 30-40% delle vostre stampe andrà a buon fine! Se seguite attentamente il manuale, sapientemente, redatto da Nicola, vedrete che montare l'estrusore è un gioco da ragazzi; e, soprattutto, una volta regolato, non lo dovete toccare più.

Un paio di cose sono fondamentali per il buon funzionamento: l'Hobbet bolt (vite di trascinamento del filo) deve essere regolato in maniera che la parte zigrinata ricada al centro dove possa il filamento: per fare questo vi dovrete aiutare con l'inserimento di una o più rondelle (in linea di massima due sono sufficienti); non vi preoccupate se l'Hobbet bolt non entra nei cuscinetti, forzatelo, passerà e/o aiutatevi con piccoli colpetti di martelletto (no mazzotta! ).

).

Un'altra cosa a cui dovete fare attenzione è la vite ed il dado con cui imperniate lo spingifilo: nel manuale parla di una m3X25 ma non del relativo dado: io vi consiglio di imperniarlo con la testa bombata dal lato della ruota dentata ed avvitando un dado normale, dall'altro lato naturalmente, ma inumidendo, i filetti terminali della vite, con del frenafiletti medio (rosso), senza serrare il tutto perché lo spingifilo deve essere libero di muoversi e spingere, appunto, il filo. Perché vi do quest'ultimo consiglio? Perché io, non avendo messo il frenafiletti, ad un certo punto e dopo diverse ore di lavoro, mi sono trovato con la vite sfilata che bloccava la ruota dentata di trasmissione (ho rischiato di rompere proprio tutto). Ecco alcune foto della vite incriminata.

Ci rimane quindi HotEnd e cablaggio che vedrò di completare presto.

Ciao

Edited 1 time(s). Last edit at 01/07/2016 04:36PM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

Se funziona bene l'estrusore, il 30-40% delle vostre stampe andrà a buon fine! Se seguite attentamente il manuale, sapientemente, redatto da Nicola, vedrete che montare l'estrusore è un gioco da ragazzi; e, soprattutto, una volta regolato, non lo dovete toccare più.

Un paio di cose sono fondamentali per il buon funzionamento: l'Hobbet bolt (vite di trascinamento del filo) deve essere regolato in maniera che la parte zigrinata ricada al centro dove possa il filamento: per fare questo vi dovrete aiutare con l'inserimento di una o più rondelle (in linea di massima due sono sufficienti); non vi preoccupate se l'Hobbet bolt non entra nei cuscinetti, forzatelo, passerà e/o aiutatevi con piccoli colpetti di martelletto (no mazzotta!

).

).Un'altra cosa a cui dovete fare attenzione è la vite ed il dado con cui imperniate lo spingifilo: nel manuale parla di una m3X25 ma non del relativo dado: io vi consiglio di imperniarlo con la testa bombata dal lato della ruota dentata ed avvitando un dado normale, dall'altro lato naturalmente, ma inumidendo, i filetti terminali della vite, con del frenafiletti medio (rosso), senza serrare il tutto perché lo spingifilo deve essere libero di muoversi e spingere, appunto, il filo. Perché vi do quest'ultimo consiglio? Perché io, non avendo messo il frenafiletti, ad un certo punto e dopo diverse ore di lavoro, mi sono trovato con la vite sfilata che bloccava la ruota dentata di trasmissione (ho rischiato di rompere proprio tutto). Ecco alcune foto della vite incriminata.

Ci rimane quindi HotEnd e cablaggio che vedrò di completare presto.

Ciao

Edited 1 time(s). Last edit at 01/07/2016 04:36PM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 08, 2016 04:24AM |

Registered: 9 years ago Posts: 68 |

|

Re: R2 Evo di NicolaP Thread Ufficiale January 13, 2016 03:43AM |

Registered: 8 years ago Posts: 10 |

Ciao a tutti,

ho acquistato una r2 EVO, sono in fase di montaggio con qualche problema e qualche perplessità.

ho una domanda da fare.

Il frena filetti lo avete usato anche per bloccare le viti che vanno nelle sedi filettate dei motori???...giusto per non rischiare che si allentino con le vibrazioni.

ho acquistato una r2 EVO, sono in fase di montaggio con qualche problema e qualche perplessità.

ho una domanda da fare.

Il frena filetti lo avete usato anche per bloccare le viti che vanno nelle sedi filettate dei motori???...giusto per non rischiare che si allentino con le vibrazioni.

|

Re: R2 Evo di NicolaP Thread Ufficiale January 13, 2016 04:05AM |

Registered: 8 years ago Posts: 273 |

Mai usare frenafiletti dove c'è plastica! Sul metallo è OK; le pulegge sono in plastica, quindi, se intendi sui grani, no! Per quanto riguarda i motori, la stessa cosa; le viti passano la plastica prima di arrivare al motore stesso; se proprio lo vuoi mettere, devi mettere del frenafiletti medio e solo sui primi filetti della vite. Un altro sistema, che ho adottato io, come puoi vedere dal thread, è l'uso di un sottile strato di sughero tra motore e plastica; questo determina non solo isolamento termico ma anche una sorta di ammortizzazione che ti blocca in sede le viti.Quote

Lucabox21

Ciao a tutti,

ho acquistato una r2 EVO, sono in fase di montaggio con qualche problema e qualche perplessità.

ho una domanda da fare.

Il frena filetti lo avete usato anche per bloccare le viti che vanno nelle sedi filettate dei motori???...giusto per non rischiare che si allentino con le vibrazioni.

Edited 1 time(s). Last edit at 01/13/2016 04:38AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 13, 2016 10:57AM |

Registered: 8 years ago Posts: 10 |

Quote

goryc

Mai usare frenafiletti dove c'è plastica! Sul metallo è OK; le pulegge sono in plastica, quindi, se intendi sui grani, no! Per quanto riguarda i motori, la stessa cosa; le viti passano la plastica prima di arrivare al motore stesso; se proprio lo vuoi mettere, devi mettere del frenafiletti medio e solo sui primi filetti della vite. Un altro sistema, che ho adottato io, come puoi vedere dal thread, è l'uso di un sottile strato di sughero tra motore e plastica; questo determina non solo isolamento termico ma anche una sorta di ammortizzazione che ti blocca in sede le viti.Quote

Lucabox21

Ciao a tutti,

ho acquistato una r2 EVO, sono in fase di montaggio con qualche problema e qualche perplessità.

ho una domanda da fare.

Il frena filetti lo avete usato anche per bloccare le viti che vanno nelle sedi filettate dei motori???...giusto per non rischiare che si allentino con le vibrazioni.

Grazie per la risposta. io mi riferivo alle viti che vanno a stringere la base in alluminio del motore per fissarli ai supporti..per cui parliamo di filetti in metallo su metallo...ma se comunque nessuno di voi lo ha fatto mi astengo da mettere cose che non sono necessarie.

ho altri problemi nel montaggio

nello specifico io non riesco ad inserire il tubo da 10 cm nell'estrusione perché troppo piccolo(il foro)...e ho paura che alesando il buco si spacchi tutto perché i margini in quel punto sono sottilissimi.

avete dei suggerimenti?

secondo problema

qui al disotto della puleggia c'è il cuscinetto e fino a qui ci siamo...tra la puleggia e il cuscinetto o tra il cuscinetto e il fondo in legno va inserito qualche cos'altro??..ho basta puleggia-cuscinetto??

e poi...la barra va appoggiata brutalmente al fondo in legno??

scusate per le domande che possono essere banali per un esperto....

attendo qualche anima pia che mi illumini.

grazie

|

Re: R2 Evo di NicolaP Thread Ufficiale January 13, 2016 05:58PM |

Registered: 10 years ago Posts: 1,714 |

Ciao Luca

il frenafiletti puoi usarlo sulla struttura, ovvero barre filettate M10 e M8 per bloccare i dadi non autobloccanti: non è strettamente necessario, ma se l'hai in cas usalo pure, medio va bene, strong meglio di no.

Il tubo in PTFE serve solo per aiutarti ad imboccare il filo, e per guidare il filo sulla bobina: non è strettamente necessario sia fisso sul corpo estrusore ne tantomeno che entri in sede, ma come detto se è fisso in sede ti aiuta a caricare il filo. cerca di pulire bene la sede, senza alesare; le sedi come questa possono essere anche ri-formate scaldando il retro di una punta da 4mm per ferro e inserendola nel foro: non serve arroventarla, basta scaldarla leggermente e la plastica prende la forma e i residui di supporti si schiacciano per bene liberando il foro.

La barra filettata M6 non appoggia al pino, perchè una volta fissata la puleggia con i due grani questa appoggia sulla parte centrale de cuscinetto e sorregge il peso dell'asse. Non serve nient'altro, tranquillo che va bene così.

R2 Evo-Prometeo-Poseidon-Titan0

Multiextruder NPr3-WR4

[www.3dmakerlab.it]

il frenafiletti puoi usarlo sulla struttura, ovvero barre filettate M10 e M8 per bloccare i dadi non autobloccanti: non è strettamente necessario, ma se l'hai in cas usalo pure, medio va bene, strong meglio di no.

Il tubo in PTFE serve solo per aiutarti ad imboccare il filo, e per guidare il filo sulla bobina: non è strettamente necessario sia fisso sul corpo estrusore ne tantomeno che entri in sede, ma come detto se è fisso in sede ti aiuta a caricare il filo. cerca di pulire bene la sede, senza alesare; le sedi come questa possono essere anche ri-formate scaldando il retro di una punta da 4mm per ferro e inserendola nel foro: non serve arroventarla, basta scaldarla leggermente e la plastica prende la forma e i residui di supporti si schiacciano per bene liberando il foro.

La barra filettata M6 non appoggia al pino, perchè una volta fissata la puleggia con i due grani questa appoggia sulla parte centrale de cuscinetto e sorregge il peso dell'asse. Non serve nient'altro, tranquillo che va bene così.

R2 Evo-Prometeo-Poseidon-Titan0

Multiextruder NPr3-WR4

[www.3dmakerlab.it]

|

Re: R2 Evo di NicolaP Thread Ufficiale January 15, 2016 04:15AM |

Registered: 8 years ago Posts: 10 |

Quote

Nicola P

Ciao Luca

il frenafiletti puoi usarlo sulla struttura, ovvero barre filettate M10 e M8 per bloccare i dadi non autobloccanti: non è strettamente necessario, ma se l'hai in cas usalo pure, medio va bene, strong meglio di no.

Il tubo in PTFE serve solo per aiutarti ad imboccare il filo, e per guidare il filo sulla bobina: non è strettamente necessario sia fisso sul corpo estrusore ne tantomeno che entri in sede, ma come detto se è fisso in sede ti aiuta a caricare il filo. cerca di pulire bene la sede, senza alesare; le sedi come questa possono essere anche ri-formate scaldando il retro di una punta da 4mm per ferro e inserendola nel foro: non serve arroventarla, basta scaldarla leggermente e la plastica prende la forma e i residui di supporti si schiacciano per bene liberando il foro.

La barra filettata M6 non appoggia al pino, perchè una volta fissata la puleggia con i due grani questa appoggia sulla parte centrale de cuscinetto e sorregge il peso dell'asse. Non serve nient'altro, tranquillo che va bene così.

ok per ora grazie...oggi dovrebbero arrivarmi i pezzi.

ci aggiorneremo

|

Re: R2 Evo di NicolaP Thread Ufficiale January 16, 2016 05:08PM |

Registered: 8 years ago Posts: 10 |

Con l' arrivo dei pezzi che il buon Nicola mi ha mandato sono finalmente riuscito a finire l' assemblaggio della parte meccanica.

Ora si pone il problema dell' elettronica.

Premetto che con il saldatore me la cavo../ il mio problema è avere una minima idea di dove é meglio far passare i cavi e dove mettere i vari " reggruppa cavi".

Sarebbe bello se qualcuno potesse mettere sul forum qualche foto della sua stampante R2 EVO ,senza scendere nel dettaglio di come sono i collegamenti alla scheda per quello c' e il manuale, più che altro servirebbero delle foto di come avete fatto passare i cavi.

Aspetto fiducioso!!!

Edited 1 time(s). Last edit at 01/16/2016 05:09PM by Lucabox21.

Ora si pone il problema dell' elettronica.

Premetto che con il saldatore me la cavo../ il mio problema è avere una minima idea di dove é meglio far passare i cavi e dove mettere i vari " reggruppa cavi".

Sarebbe bello se qualcuno potesse mettere sul forum qualche foto della sua stampante R2 EVO ,senza scendere nel dettaglio di come sono i collegamenti alla scheda per quello c' e il manuale, più che altro servirebbero delle foto di come avete fatto passare i cavi.

Aspetto fiducioso!!!

Edited 1 time(s). Last edit at 01/16/2016 05:09PM by Lucabox21.

|

Re: R2 Evo di NicolaP Thread Ufficiale January 17, 2016 04:37AM |

Registered: 8 years ago Posts: 273 |

Buongiorno a tutti. Scusate la mia assenza ma si deve pur svolgere le proprie attività lavorative che, per me, non sono legate a questo mondo.

Lucabox21 se hai un po' di pazienza inserirò le foto del passaggio dei cavi sulla R2 Evo.

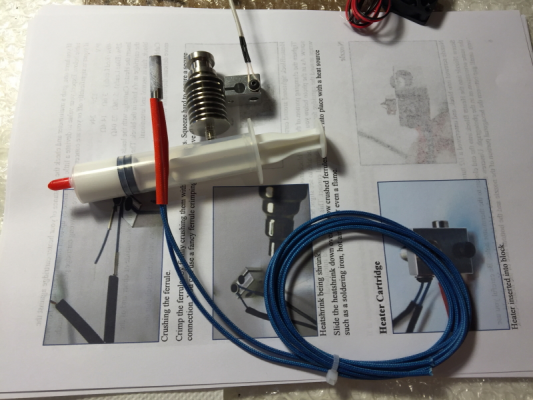

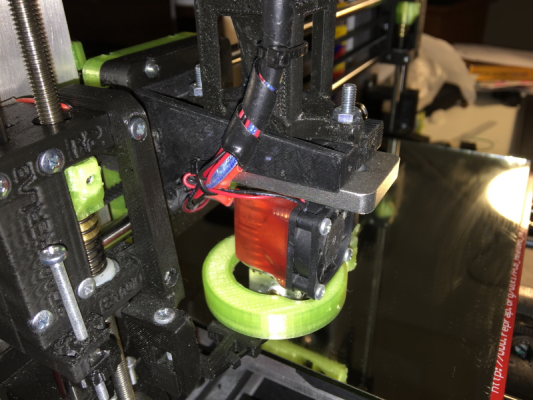

Riprendiamo dall'HotEnd, ecco le foto:

Premetto che non ho fatto molte foto di questo passaggio perché l'attenzione che ho posto al montaggio è stata importante e mi ha distratto dal poterla documente.

Questo è il link del montaggio del E3D lite6: E3D Lite6 Assembly

Detto questo, alcuni consigli:

1. Io ho adoperato, come vedete in una delle foto, della pasta dissipante sulla cartuccia riscaldata; non è necessaria ma facilita lo scambio termico; vi consiglio di non farlo sul termistore.

2. Cercate di seguire attentamente e cronologicamente il montaggio del link sopra: soprattutto montate per prima il termistore sul blocchetto d'alluminio riscaldante; usate il verso corretto della rondella di fissaggio dei due tubicini blu di fibra di vetro, altrimenti vi sfugge il piccolissimo termistore e, facilmente, andrebbe in corto; una volta fissato, allora continuerete il resto del montaggio secondo descrizione.

3. Altra cosa importante, attenzione, i fili di cartuccia riscaldante e termistore devono uscire tutti da sx (guardando la stampante da dietro); poi passeranno dietro l'HE per ruotare dal lato opposto (a dx), seguono foto.

4. Il montaggio del nozzle e del dissipatore è la parte più critica di tutte perché bisogna seguire poche ma cogenti regole:

a. Avvitare il nozzle fino in battuta e svitarlo di 1/4-1/2 giro (il passo è di 7mm, quindi avete bisogno di una chiave da 7mm, meglio se a tubo o a bussola)

b. Avvitare il dissipatore fino in fondo "con le mani" ma non serrare.

c. A questo punto portate a 210-240°C. l'HE e con una chiave tenete il blocchetto riscaldante e con la chiave da 7mm avvitate nozzle (quindi a caldo): mi raccomando stretto bene ma non a bestia; poi lasciate il blocchetto e tenendo il nozzle con la sua chiave, avvitate il dissipatore verticale stringendolo con decisione ma "DELICATAMENTE" potreste romperlo come è successo a me.

d. Altra cosa da non sottovalutare è l'orientamento della Piastra d'alluminio che sostiene l'HE: questa va tenuta con la fresatura rivolta verso il basso perché, così, si ha la possibilità di tenere più fermo l'HE a tutta la struttura: anche qui qualche consiglio: non ha importanza se la piastra abbia la scanalatura ad U di sostegno da un lato o dall'altro; le viti alla plastica vanno strette ma non a morire, solo quel tanto che serve a tenere saldo l'HE alla struttura.

Scanalatura in basso

Come passano i fili dell'HE

Edited 1 time(s). Last edit at 01/17/2016 04:37AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

Lucabox21 se hai un po' di pazienza inserirò le foto del passaggio dei cavi sulla R2 Evo.

Riprendiamo dall'HotEnd, ecco le foto:

Premetto che non ho fatto molte foto di questo passaggio perché l'attenzione che ho posto al montaggio è stata importante e mi ha distratto dal poterla documente.

Questo è il link del montaggio del E3D lite6: E3D Lite6 Assembly

Detto questo, alcuni consigli:

1. Io ho adoperato, come vedete in una delle foto, della pasta dissipante sulla cartuccia riscaldata; non è necessaria ma facilita lo scambio termico; vi consiglio di non farlo sul termistore.

2. Cercate di seguire attentamente e cronologicamente il montaggio del link sopra: soprattutto montate per prima il termistore sul blocchetto d'alluminio riscaldante; usate il verso corretto della rondella di fissaggio dei due tubicini blu di fibra di vetro, altrimenti vi sfugge il piccolissimo termistore e, facilmente, andrebbe in corto; una volta fissato, allora continuerete il resto del montaggio secondo descrizione.

3. Altra cosa importante, attenzione, i fili di cartuccia riscaldante e termistore devono uscire tutti da sx (guardando la stampante da dietro); poi passeranno dietro l'HE per ruotare dal lato opposto (a dx), seguono foto.

4. Il montaggio del nozzle e del dissipatore è la parte più critica di tutte perché bisogna seguire poche ma cogenti regole:

a. Avvitare il nozzle fino in battuta e svitarlo di 1/4-1/2 giro (il passo è di 7mm, quindi avete bisogno di una chiave da 7mm, meglio se a tubo o a bussola)

b. Avvitare il dissipatore fino in fondo "con le mani" ma non serrare.

c. A questo punto portate a 210-240°C. l'HE e con una chiave tenete il blocchetto riscaldante e con la chiave da 7mm avvitate nozzle (quindi a caldo): mi raccomando stretto bene ma non a bestia; poi lasciate il blocchetto e tenendo il nozzle con la sua chiave, avvitate il dissipatore verticale stringendolo con decisione ma "DELICATAMENTE" potreste romperlo come è successo a me.

d. Altra cosa da non sottovalutare è l'orientamento della Piastra d'alluminio che sostiene l'HE: questa va tenuta con la fresatura rivolta verso il basso perché, così, si ha la possibilità di tenere più fermo l'HE a tutta la struttura: anche qui qualche consiglio: non ha importanza se la piastra abbia la scanalatura ad U di sostegno da un lato o dall'altro; le viti alla plastica vanno strette ma non a morire, solo quel tanto che serve a tenere saldo l'HE alla struttura.

Scanalatura in basso

Come passano i fili dell'HE

Edited 1 time(s). Last edit at 01/17/2016 04:37AM by goryc.

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 20, 2016 05:12AM |

Registered: 8 years ago Posts: 380 |

Stampo da 15 giorni con la EVO , mi sto accingendo a montare il doppio estrusore ( già pronto lo devo solo mettere sulla macchina ).

Lavorandoci mi sono venute in mente un paio di modifiche/domande che vorrei discutere con gli altri proprietari e con Nicola se legge il thread

- Ingombro filamenti / LCD.

Con l'aggiunta del secondo estrusore manca il posto per posizionare le bobine dei filamenti. Fermo restando che , per chi ne ha possibilità, il supporto delle bobine a muro indipendente dalla stampante credo sia la soluzione migliore , per chi , come me , non ne ha la possibilità è necessario trovare una soluzione alternativa.

L'idea che sto percorrendo è di realizzare un supporto da avvitare al telaio per posizionare LCD in basso a sinistra , ai piedi del supporto Z, liberando la testa della stampante per estrusori e bobine.

- Estrusore : mi affascina l'idea di avere un sistema di estrusione maggiormente "potente" rispetto alla hobbed bolt, soprattutto con il nuovo flusso usato nel doppio estrusore mi da l'idea che un sistema del genere darebbe maggiori garanzie , dico una cavolata?

- Spazio di regolazione del piano di stampa. Probabilmente è un problema solo mio ma alle volte trovo risicata la possibilità di regolazione del piatto di stampa per il fatto che i nottolini di regolazione tendono ad andare a sbattere contro il frame di alluminio dell'asse Z . Ho guadagnato 3mm stampando dei nottolini piu bassi e mi trovo meglio . non so se altri hanno lo stesso problema o idee migliori. Sto rifacendo anche un nuovo piano per vedere se magari il problema è dovuto ad una mia imprecisione di montaggio

Ho avuto modo di parlare con un utente del forum che fra i primi a utilizato la EVO facendo un po' da beta tester e che pubblicamente ringrazio per l'immenso aiuto che mi ha dato.: Michele mc0676 il quale mi ha dato due spunti

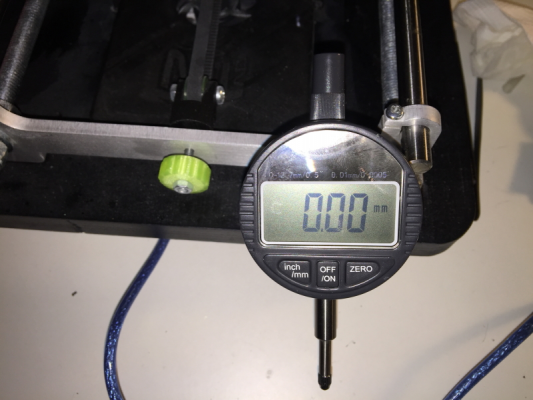

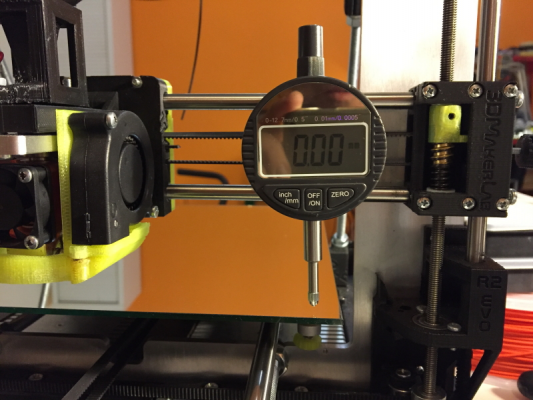

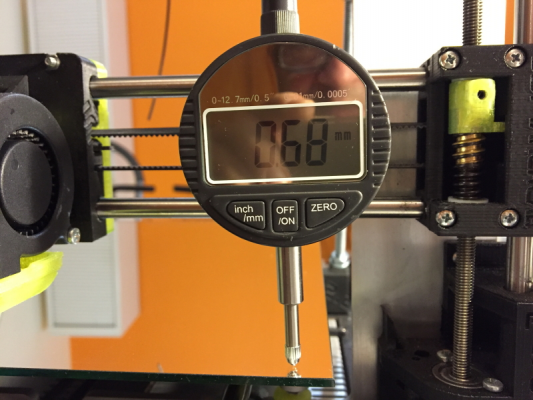

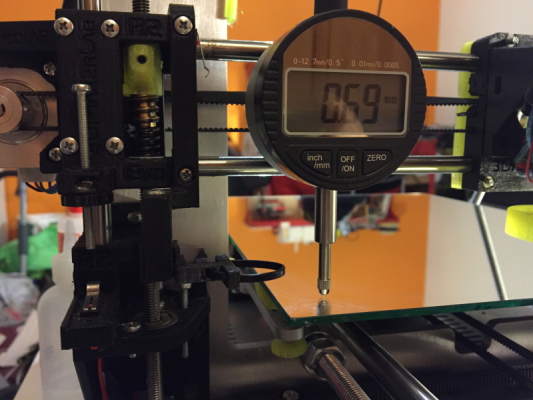

- Sostituire la puleggia M6 dell'asse z con una M5 rettificando quindi la barra filettata per i sui primi 25 mm a M5.quindi fare un adattatore m5 inteno m6 esterno per il cuscinetto inferiore. In questo modo , mi ha spiegato , si accoppierebbe perfettamente la barra filettata alla puleggia.Nella situazione attuale il foro della puleggia è 6 mm mentre la barra filettata ha diametro 5,9 , stringendo i grani è impossibile centrare quegli 0,1 , problema che sarebbe risolto con un accoppiamento filettata rettificata 5mm puleggia 5mm

Altra strada per il miglioramento dell'asse z avrebbe senso la sostituzione delle barre con viti trapezoidali?

- Mi ha inoltre fornito un tools utilissimo , a mio parere , per l'assemblaggio del flusso canalizzatore a due vie. Si tratta di una sezione del flusso stesso che funge da dima per il taglio dei due tubicini ptfa sagomati. Seguendo il manuale avevo tagliato i tubicini a 30 mm ma nonostante il ferma tubo non andavano mai in compressione nel canale , usando la dima mi sono reso conto che avevo bisogno di tubicini piu' lunghi di almeno 5 mm ( vado a memoria) riuscito ad ottenere un flusso che scorre perfettamente.

hho chiesto a Michele se potevo postarlo sul forum , lo trovate in allegato , il credito dell'idea va tutto a lui.

Lavorandoci mi sono venute in mente un paio di modifiche/domande che vorrei discutere con gli altri proprietari e con Nicola se legge il thread

- Ingombro filamenti / LCD.

Con l'aggiunta del secondo estrusore manca il posto per posizionare le bobine dei filamenti. Fermo restando che , per chi ne ha possibilità, il supporto delle bobine a muro indipendente dalla stampante credo sia la soluzione migliore , per chi , come me , non ne ha la possibilità è necessario trovare una soluzione alternativa.

L'idea che sto percorrendo è di realizzare un supporto da avvitare al telaio per posizionare LCD in basso a sinistra , ai piedi del supporto Z, liberando la testa della stampante per estrusori e bobine.

- Estrusore : mi affascina l'idea di avere un sistema di estrusione maggiormente "potente" rispetto alla hobbed bolt, soprattutto con il nuovo flusso usato nel doppio estrusore mi da l'idea che un sistema del genere darebbe maggiori garanzie , dico una cavolata?

- Spazio di regolazione del piano di stampa. Probabilmente è un problema solo mio ma alle volte trovo risicata la possibilità di regolazione del piatto di stampa per il fatto che i nottolini di regolazione tendono ad andare a sbattere contro il frame di alluminio dell'asse Z . Ho guadagnato 3mm stampando dei nottolini piu bassi e mi trovo meglio . non so se altri hanno lo stesso problema o idee migliori. Sto rifacendo anche un nuovo piano per vedere se magari il problema è dovuto ad una mia imprecisione di montaggio

Ho avuto modo di parlare con un utente del forum che fra i primi a utilizato la EVO facendo un po' da beta tester e che pubblicamente ringrazio per l'immenso aiuto che mi ha dato.: Michele mc0676 il quale mi ha dato due spunti

- Sostituire la puleggia M6 dell'asse z con una M5 rettificando quindi la barra filettata per i sui primi 25 mm a M5.quindi fare un adattatore m5 inteno m6 esterno per il cuscinetto inferiore. In questo modo , mi ha spiegato , si accoppierebbe perfettamente la barra filettata alla puleggia.Nella situazione attuale il foro della puleggia è 6 mm mentre la barra filettata ha diametro 5,9 , stringendo i grani è impossibile centrare quegli 0,1 , problema che sarebbe risolto con un accoppiamento filettata rettificata 5mm puleggia 5mm

Altra strada per il miglioramento dell'asse z avrebbe senso la sostituzione delle barre con viti trapezoidali?

- Mi ha inoltre fornito un tools utilissimo , a mio parere , per l'assemblaggio del flusso canalizzatore a due vie. Si tratta di una sezione del flusso stesso che funge da dima per il taglio dei due tubicini ptfa sagomati. Seguendo il manuale avevo tagliato i tubicini a 30 mm ma nonostante il ferma tubo non andavano mai in compressione nel canale , usando la dima mi sono reso conto che avevo bisogno di tubicini piu' lunghi di almeno 5 mm ( vado a memoria) riuscito ad ottenere un flusso che scorre perfettamente.

hho chiesto a Michele se potevo postarlo sul forum , lo trovate in allegato , il credito dell'idea va tutto a lui.

|

Re: R2 Evo di NicolaP Thread Ufficiale January 20, 2016 01:32PM |

Registered: 10 years ago Posts: 1,714 |

Ciao

_per il primo punto il problema non dovrebbe porsi, in quanto la Evo ha gli stabilizzatori puù stretti apposta per alloggiare esternamente le due bobine in caso di doppio estrusore; così facendo il display e gli estrusori trovano comodamente posto all'interno delgli stabilizzatori.

Confermo che per chi ne ha la possibilità, togliere i fili dalla macchina è la soluzione migliore.

_Con un WR2D come con il Wade, il rapporto di demoltiplica è già piuttosto alto (1:3.9), aumentarlo ancora vorrebbe dire perdere ancora velocità di retraction e comincerebbe a diventare un problema con i Bowden. Non lo consiglio, anzi con i WR3 l'ho ridotta apposta.

_La scarsa area di manovra è un problemino reale, da fastidio anche a me: con la rev2 modificherò un minimo la geometria; purtroppo temo potrò intervenire solo sui frame in alluminio.

_Questo punto merita un approfondimento: innanzitutto è vero, le pulegge con foro 6 creano una eccentricità che non solo è antiestetica ma se non sincronizzata con l'altra, provoca lo stesso medesimo difetto di wobble in stampa; da ormai qualche mese le pulegge non hanno più foro da 6mm ma da 5,9 per ridurre al minimo questo problema; la soluzione migliore è indubbiamente la tornitura della bara M6 per chi riesce a farla, ma con le nuove pulegge i problemi sono risolti. Altra strada è il montaggio di viti trapezie lavorate in testa: queste consentono una precisione di accoppiamento molto superiore e con una tornitura a 5mm si possono utilizzare le pulegge standard; la mia soluzione è IGUS: il montaggio non è un problema insormontabile, nel senso che è possibile senza modificare gli Xend montare una forchetta incastonata nella madrevite e mantenendo così l'antiwobble; questo perchè sebbene viti trapezioidali rettificate, la dimensione così piccola (6mm) non consente di avere sempre viti perfettamente dritte, ovvero IGUS da una tolleranza abbastanza alta quindi è meglio mantenere l'antiwobble; altra soluzione, non testata, passare a viti trapezie da 8 o 10mm, ma i costi cominciano a lievitare; con el M6 dovremmo rimanere entro gli 80€ tutto il kit. Altro problema, se faccio la lavorazione in testa d'albero a 5mm il cuscinetto F606zz non va più bene , l'F605zz non ha le misure corrette, quindi bisogna montare un 635zz non flangiato, che comunque non comporta problemi in quanto sotto c'è il piano di fissaggio.

_in ultimo i nuovi Flussi non hanno più lo smusso sui tubi ma richiedono un taglio a 90°: nel 2 vie l'incrocio rimane abbastanza ridotto ed è quindi possibile portarli a ridosso dell'intersezione, consentendo anche l'utilizzo di bloccatubo passanti.

Grazie per questi interventi, spesso mi consentono di affinare il la macchina, risolvendo piccoli difetti o semplicemente rendendola più piacevole da usare.

R2 Evo-Prometeo-Poseidon-Titan0

Multiextruder NPr3-WR4

[www.3dmakerlab.it]

_per il primo punto il problema non dovrebbe porsi, in quanto la Evo ha gli stabilizzatori puù stretti apposta per alloggiare esternamente le due bobine in caso di doppio estrusore; così facendo il display e gli estrusori trovano comodamente posto all'interno delgli stabilizzatori.

Confermo che per chi ne ha la possibilità, togliere i fili dalla macchina è la soluzione migliore.

_Con un WR2D come con il Wade, il rapporto di demoltiplica è già piuttosto alto (1:3.9), aumentarlo ancora vorrebbe dire perdere ancora velocità di retraction e comincerebbe a diventare un problema con i Bowden. Non lo consiglio, anzi con i WR3 l'ho ridotta apposta.

_La scarsa area di manovra è un problemino reale, da fastidio anche a me: con la rev2 modificherò un minimo la geometria; purtroppo temo potrò intervenire solo sui frame in alluminio.

_Questo punto merita un approfondimento: innanzitutto è vero, le pulegge con foro 6 creano una eccentricità che non solo è antiestetica ma se non sincronizzata con l'altra, provoca lo stesso medesimo difetto di wobble in stampa; da ormai qualche mese le pulegge non hanno più foro da 6mm ma da 5,9 per ridurre al minimo questo problema; la soluzione migliore è indubbiamente la tornitura della bara M6 per chi riesce a farla, ma con le nuove pulegge i problemi sono risolti. Altra strada è il montaggio di viti trapezie lavorate in testa: queste consentono una precisione di accoppiamento molto superiore e con una tornitura a 5mm si possono utilizzare le pulegge standard; la mia soluzione è IGUS: il montaggio non è un problema insormontabile, nel senso che è possibile senza modificare gli Xend montare una forchetta incastonata nella madrevite e mantenendo così l'antiwobble; questo perchè sebbene viti trapezioidali rettificate, la dimensione così piccola (6mm) non consente di avere sempre viti perfettamente dritte, ovvero IGUS da una tolleranza abbastanza alta quindi è meglio mantenere l'antiwobble; altra soluzione, non testata, passare a viti trapezie da 8 o 10mm, ma i costi cominciano a lievitare; con el M6 dovremmo rimanere entro gli 80€ tutto il kit. Altro problema, se faccio la lavorazione in testa d'albero a 5mm il cuscinetto F606zz non va più bene , l'F605zz non ha le misure corrette, quindi bisogna montare un 635zz non flangiato, che comunque non comporta problemi in quanto sotto c'è il piano di fissaggio.

_in ultimo i nuovi Flussi non hanno più lo smusso sui tubi ma richiedono un taglio a 90°: nel 2 vie l'incrocio rimane abbastanza ridotto ed è quindi possibile portarli a ridosso dell'intersezione, consentendo anche l'utilizzo di bloccatubo passanti.

Grazie per questi interventi, spesso mi consentono di affinare il la macchina, risolvendo piccoli difetti o semplicemente rendendola più piacevole da usare.

R2 Evo-Prometeo-Poseidon-Titan0

Multiextruder NPr3-WR4

[www.3dmakerlab.it]

|

Re: R2 Evo di NicolaP Thread Ufficiale January 20, 2016 05:13PM |

Registered: 8 years ago Posts: 380 |

Quote

Nicola P

Ciao

_per il primo punto il problema non dovrebbe porsi.

Probabilmente non si pone in senso puramente geometrico, sulla barra più lunga c'è fisicamente posto per tutto ma, da novellino, mi sembra di avere le bobine molto disassate rispetto all'estrusore che, soprattutto su bobine di grosso diametro ,possa comportare un incostante svolgimento del cavo per via della più forte angolazione del filamento.

Secondo me spostare LCD alla base offre maggior libertà nel posizionamento del bobine senza controindicazioni.

My 2 cents

Quote

Nicola P

_Con un WR2D come con il Wade, il rapporto di demoltiplica è già piuttosto alto (1:3.9), aumentarlo ancora vorrebbe dire perdere ancora velocità

Mi potresti spiegare meglio questo concetto? Io pensavo ingenuamente che fosse possibile innestare un ingranaggio di diametro e numero di denti opportuni alla ricerca di un miglior GRP. Cosa cambierebbe oltre a questo rispetto al sistema a vite intagliata?

Quote

Nicola P

La scarsa area di manovra è un problemino reale

Le idee che mi erano venute per risolvere la cosa oltre a

Ridurre lo spessore dei pomelli era di fare due intagli di 5mm di profondità con il Dremel sul frame ( non credo abbiano ripercussioni sulla stabilità )

Altra cosa che farei nella v2 e sostituire i dadi su cui si appanano le viti di regolazione del piano con degli autobloccanti in modi da rendere la taratura del piano meno sensibile a vibrazioni e azioni di pulizia e sfregamento del vetro.

Quote

Nicola P

_da ormai qualche mese le pulegge non hanno più foro da 6mm ma da 5,9

Altra strada è il montaggio di viti trapezie [...] il montaggio non è un problema insormontabile, nel senso che è possibile senza modificare gli Xend montare una forchetta incastonata nella madrevite e mantenendo così l'antiwobble;

Due domande sai dire da quando viene fornita la puleggia da 5.9? Sarebbe comodo che le stampanti vendute avessero un seriale così si saprebbe a che versione corrisponde la propria.

Se mi spieghi cosa comprare posso fare da cavia, ho un amico tornitore alla Breda che mi può fare eventuali lavori di tornitura ma mi devi spiegare le cose come lo facessi a tua figlia .Ad esempio non ho capito il discorso della "forchetta "

Quote

Nicola P

i nuovi Flussi non hanno più lo smusso sui tubi consentendo il taglio a 90 [...] anche l'utilizzo di bloccatubo passanti

Anche qui, come capire se la propria versione del flusso richiede i raccordi smussati o a 90 gradi?

Potresti rendere disponibile il flusso aggiornato per chi ha una vecchia versione .

Non ho idea di come siano fatti / si montino i bloccatubo "passanti " è possibile vederne un esempio.?

Grazie

Andrea

Edited 5 time(s). Last edit at 01/20/2016 06:49PM by claustro.

|

Re: R2 Evo di NicolaP Thread Ufficiale January 20, 2016 07:17PM |

Registered: 10 years ago Posts: 1,714 |

_Il problema del disassamento della bobina rispetto all'estrusore si risolve se viene mantenuto il pezzo di PTFE all'ingresso dell'estrusore: questo "accompagna" il filo in uscita dalla bobina verso l'estrusore evitando che si sbobini di fianco. E' migliorabile, nel senso che è possibile prolungare il tubetto facendogli fare un arco fino alla bobina; reste però più scomodo il carico del filo.

_Per la demoltiplica indendo che sarebbe possibile salire ancora, ad esempio con un epicicloidale, avendo così una trazione ancora maggiore: il problema è che più l'estrusore è demoltiplicato, più è lento, e se è vero che in estrusione è meglio, in ritrazione bassa velocità è peggio. Bisogna quindi trovare un compromesso tra risoluzione in estrusione e velocità di ritrazione. In realtà una soluzione per ovviare a questo c'è, ed è già anche pronta sulla carta, ma come al solito non ho tempo e la prenderò in mano più avanti.

_Si abbassare il frame centrale non comporta grossi problemi, ma devi anche abbassare i due frame anteriore e posteriore...lavoretto non da poco senza una fresa (vera, non il Dremel)

per i dadi autobloccanti, a dir la veritò dovrebbero esserci già: probabilmente c'è stato un errore; puoi rimuoverli inserendo una vite e estraendo quelli vecchi per poi inserire quelli autobloccanti mettendo un po di bicomponente o cianoacrilica nella sede....un velo, occhio a non farla finire sui filetti.

Alternativa un goccio di frenafiletti a bassa tenuta tipo il Loctite 222

_Il problema delle revisioni non è da poco e hai ragione: purtroppo sono problematiche che stò vedendo solo ora, mentre ho sempre pensato che fornire l'ultimo aggiornamento disponibile man mano che si rendeva disponibile, era meglio... sbagliavo! ho creato confusione anche nel seguire la guida e mi scuso. Entro fine mese finisco tutto il progetto Evo, pubblico gli STL, correggo il manuale con tutti gli aggiornamenti e finisco il manuale passo paaso per il cablaggio, chiudendo la revisione1; la revisione due uscirà quando completati tutti gli accorgimento che suggerite.

Per rispondere alla domanda con esattenzza non lo so, credo da un paio di mesi circa le pulegge sono a 5,9.

_per non rifare gli X-end, ho pensato di utilizzare viti trapezie M6 della Igus con madrevite cilindrica: sulla madrevite in materiale plastico, va praticato un foro da 2,5mm e fatto un filetto M3; si applica quindi una plastica stampata che crea la forchetta per bloccare la rotazione della madrevita sulla vite (al posto delle plastiche antiwobble). I

Per la tornitura della barre, il problema più grosso è il cuscinetto da sostituire: ho controllato e il 635 non va bene e non trovo un cuscinetto per sostituire il 606 con un foro da 5mm quindi bisogna necessariamente rifare la plastica e inserire un 635 o simile. Per tornire le barre basta portarle a 5mm per 30mm e usare pulegge standard GT2 20 denti con foro 5.

_ l'stl è troppo grande, o mi mandi una mail o attendi qualche giorno che li pubblico: si differenzia dalla versione precedente perchè il "taglio laterale" obliquo lato motore è più alto. Per ora c'è la versione solo stampata, stavo cercando di fare un'anima in alluminio con intersezione inclusa, ma devo aspettare la fresa nuova.

Il bloccatubo passante è uguale a quello normale, solo che il foro da 4mm passa da parte a parte, mentre in quello normale si restringe dopo la chiera di blocco interna. Normalmente è fatto in ottone ma ci sono anche in acciaio e in plastica.

R2 Evo-Prometeo-Poseidon-Titan0

Multiextruder NPr3-WR4

[www.3dmakerlab.it]

_Per la demoltiplica indendo che sarebbe possibile salire ancora, ad esempio con un epicicloidale, avendo così una trazione ancora maggiore: il problema è che più l'estrusore è demoltiplicato, più è lento, e se è vero che in estrusione è meglio, in ritrazione bassa velocità è peggio. Bisogna quindi trovare un compromesso tra risoluzione in estrusione e velocità di ritrazione. In realtà una soluzione per ovviare a questo c'è, ed è già anche pronta sulla carta, ma come al solito non ho tempo e la prenderò in mano più avanti.

_Si abbassare il frame centrale non comporta grossi problemi, ma devi anche abbassare i due frame anteriore e posteriore...lavoretto non da poco senza una fresa (vera, non il Dremel)

per i dadi autobloccanti, a dir la veritò dovrebbero esserci già: probabilmente c'è stato un errore; puoi rimuoverli inserendo una vite e estraendo quelli vecchi per poi inserire quelli autobloccanti mettendo un po di bicomponente o cianoacrilica nella sede....un velo, occhio a non farla finire sui filetti.

Alternativa un goccio di frenafiletti a bassa tenuta tipo il Loctite 222

_Il problema delle revisioni non è da poco e hai ragione: purtroppo sono problematiche che stò vedendo solo ora, mentre ho sempre pensato che fornire l'ultimo aggiornamento disponibile man mano che si rendeva disponibile, era meglio... sbagliavo! ho creato confusione anche nel seguire la guida e mi scuso. Entro fine mese finisco tutto il progetto Evo, pubblico gli STL, correggo il manuale con tutti gli aggiornamenti e finisco il manuale passo paaso per il cablaggio, chiudendo la revisione1; la revisione due uscirà quando completati tutti gli accorgimento che suggerite.

Per rispondere alla domanda con esattenzza non lo so, credo da un paio di mesi circa le pulegge sono a 5,9.

_per non rifare gli X-end, ho pensato di utilizzare viti trapezie M6 della Igus con madrevite cilindrica: sulla madrevite in materiale plastico, va praticato un foro da 2,5mm e fatto un filetto M3; si applica quindi una plastica stampata che crea la forchetta per bloccare la rotazione della madrevita sulla vite (al posto delle plastiche antiwobble). I

Per la tornitura della barre, il problema più grosso è il cuscinetto da sostituire: ho controllato e il 635 non va bene e non trovo un cuscinetto per sostituire il 606 con un foro da 5mm quindi bisogna necessariamente rifare la plastica e inserire un 635 o simile. Per tornire le barre basta portarle a 5mm per 30mm e usare pulegge standard GT2 20 denti con foro 5.

_ l'stl è troppo grande, o mi mandi una mail o attendi qualche giorno che li pubblico: si differenzia dalla versione precedente perchè il "taglio laterale" obliquo lato motore è più alto. Per ora c'è la versione solo stampata, stavo cercando di fare un'anima in alluminio con intersezione inclusa, ma devo aspettare la fresa nuova.

Il bloccatubo passante è uguale a quello normale, solo che il foro da 4mm passa da parte a parte, mentre in quello normale si restringe dopo la chiera di blocco interna. Normalmente è fatto in ottone ma ci sono anche in acciaio e in plastica.

R2 Evo-Prometeo-Poseidon-Titan0

Multiextruder NPr3-WR4

[www.3dmakerlab.it]

|

Re: R2 Evo di NicolaP Thread Ufficiale January 20, 2016 07:45PM |

Registered: 8 years ago Posts: 380 |

Quote

Nicola P

_Il problema del disassamento della bobina rispetto all'estrusore si risolve se viene mantenuto il pezzo di PTFE all'ingresso dell'estrusore: questo "accompagna" il filo in uscita dalla bobina verso l'estrusore evitando che si sbobini di fianco.

Ok me lo immaginavo proverò ad allungare un po' il tubo ptfe dell'invito

Quote

Nicola P

_Per la demoltiplica indendo che sarebbe possibile salire ancora, ad esempio con un epicicloidale, avendo così una trazione ancora maggiore: il problema è che più l'estrusore è demoltiplicato, più è lento, e se è vero che in estrusione è meglio, in ritrazione bassa velocità è peggio. Bisogna quindi trovare un compromesso tra risoluzione in estrusione e velocità di ritrazione. In realtà una soluzione per ovviare a questo c'è, ed è già anche pronta sulla carta, ma come al solito non ho tempo e la prenderò in mano più avanti.

Aspetta Nicola , sei troppo più avanti di me.

Dicendolo in parole da ignorante, quale sono mi pare di capire che un problema che può sussistere con la vite di trazione sia che gli intagli sono abbastanza superficiali e ,nel caso di trazioni e ritrazioni ripetute sullo stesso spezzone di filo, tendono a impastarsi e a bloccare l'estrusione. Senza dover cambiare grandi cose sarebbe possibile inserire un ingranaggio a denti diritti su un perno con lo stesso diametro della vite al posto della vite stessa, ? ( abbi pietà se dico cavolate mostruose)

Quote

Nicola P

_Si abbassare il frame centrale non comporta grossi problemi, ma devi anche abbassare i due frame anteriore e posteriore...l

per i dadi autobloccanti, a dir la veritò dovrebbero esserci già: probabilmente c'è stato un errore; puoi rimuoverli inserendo una vite e estraendo quelli vecchi per poi inserire quelli autobloccanti mettendo un po di bicomponente o cianoacrilica nella sede....un velo, occhio a non farla finire sui filetti.

Alternativa un goccio di frenafiletti a bassa tenuta tipo il Loctite 222

Io non pensavo di abbassare il frame ma di farci due intagli nei punti di passaggio dei pomelli delle regolazioni, due indentature di mezzo cm, come quelle che ci sono già per le barre filettate.strutturali fattibile anche con il Dremel controindicazioni?

gli autobloccanti sono più grandi dei dadi ordinari quindi non entrano nella sede , intendi incollarli al di fuori della sede incassata?

Quote

Nicola P

_I Entro fine mese finisco tutto il progetto Evo, pubblico gli STL, correggo il manuale con tutti gli aggiornamenti e finisco il manuale passo paaso per il cablaggio, chiudendo la revisione1;

Mitico NIcola , penso sinceramente che come ne avevamo già parlato ( :-) ) questa sia la strada giusta per il successo! Non vedo l'ora di vedere i frutti del tuo lavoro

Quote

Nicola P

_per non rifare gli X-end, ho pensato di utilizzare viti trapezie M6 della Igus con madrevite cilindrica: sulla madrevite in materiale plastico, va praticato un foro da 2,5mm e fatto un filetto M3; si applica quindi una plastica stampata che crea la forchetta per bloccare la rotazione della madrevita sulla vite (al posto delle plastiche antiwobble). I

Per la tornitura della barre, il problema più grosso è il cuscinetto da sostituire: ho controllato e il 635 non va bene e non trovo un cuscinetto per sostituire il 606 con un foro da 5mm quindi bisogna necessariamente rifare la plastica e inserire un 635 o simile. Per tornire le barre basta portarle a 5mm per 30mm e usare pulegge standard GT2 20 denti con foro 5.

Non sarebbe possibile, come suggerito da Michele, lasciare il 606 applicandoci un adattatore 6mm esterno 5 mm interno ? Bestemmia? L'antiwhooble lo ritieni necessario anche con le viti trapezie ?

Quote

Nicola P

_ l'stl è troppo grande, o mi mandi una mail o attendi qualche giorno che li pubblico:

Non c'è problema posso apsettare come tutti :-) Per adesso monto quello che ho .

Ho capito la differenza fra bloccatubo passante e non , non ho capito invece perchè nella versione non passante non sia possbile usare un singolo tubo ptfe proveniente dall'estrusore mentre con quello passante si .

Grazie mille per la pazienza

P.S Nottambulo anche tu vedo

|

Re: R2 Evo di NicolaP Thread Ufficiale January 21, 2016 02:58AM |

Registered: 8 years ago Posts: 273 |

Buongiorno a tutti.

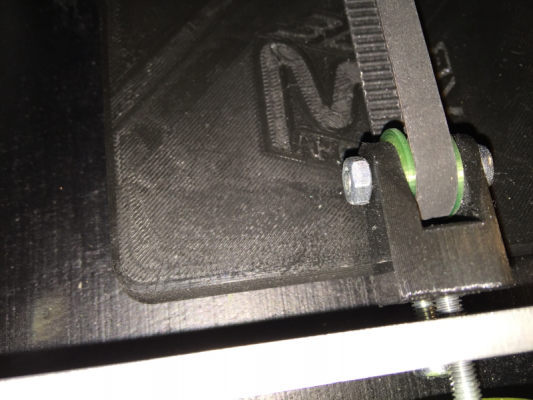

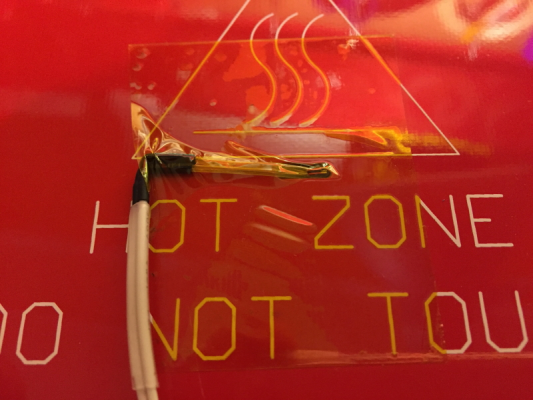

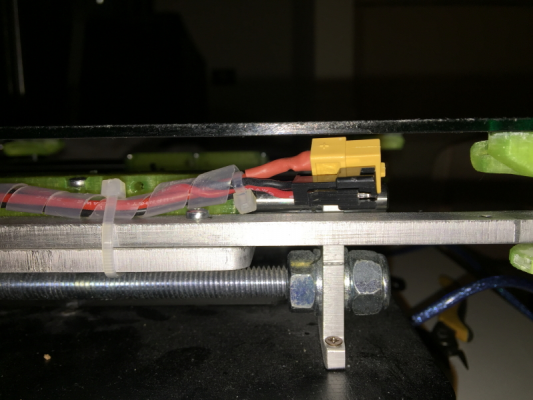

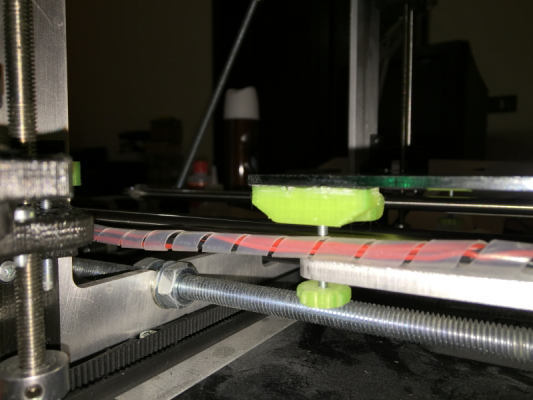

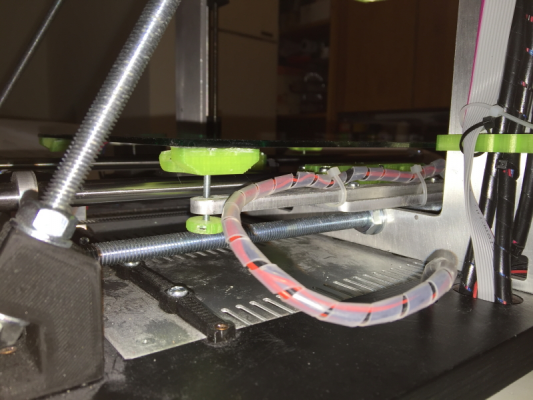

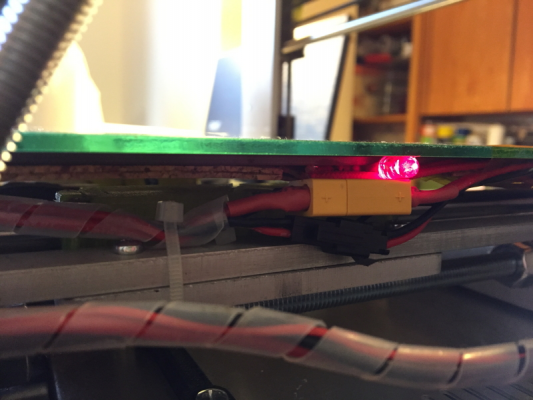

Oggi aggiungo un altro tassello al montaggio della R2 Evo di NicolaP.

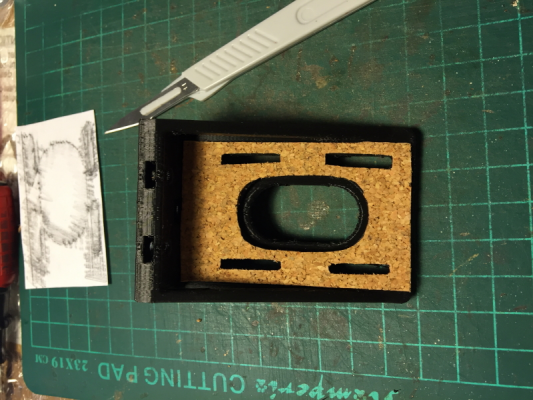

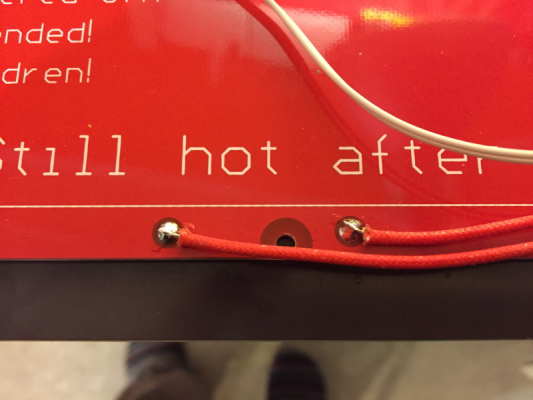

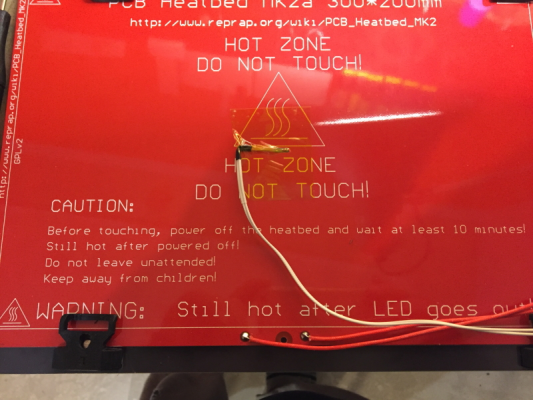

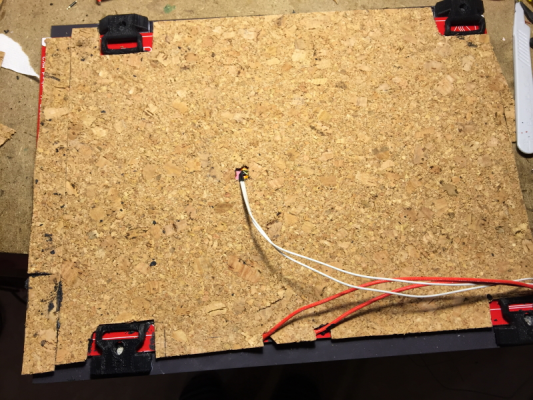

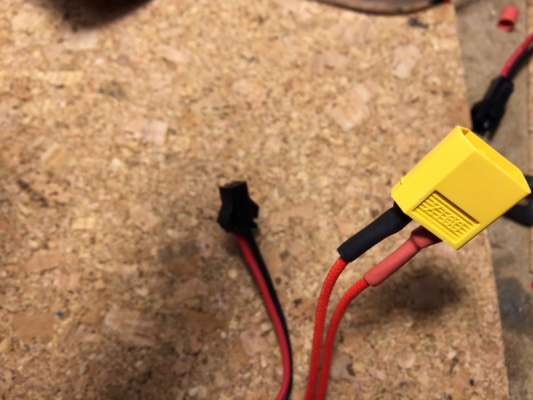

Il piatto riscaldato necessario per la stampa di ABS ma anche per PETG e, qualche volta, anche per il PLA; d'inverno, quando fa freddo, il PLA gradisce un minimo di temperatura.

Io ho seguito poche regole che sono:

1. Utilizzare la parte della resistenza a contatto con lo specchio di stampa

2. Utilizzare per l'elemento riscaldante i fili telati rossi in dotazione (un ringraziamento particolare a Nicola che ha pensato a tutto) e quelli che vanno sul carrello Y e che dovranno muoversi ho usato dei cavi siliconati tra AW14 e AW16 (circa 2,5mm)

3. Effettuare delle robuste saldature

4. Una volta in sede l'elemento riscaldante, posizionare il termistore nella sede apposita e bloccarla in posizione con un pezzetto di Kapton

5. Ricoprire l'elemento riscaldante con un foglio di sughero (sagomandolo) ed incollarlo con alcune righe di silicone per alte temperature (300°); vi raccomando di non fare la stupidaggine che ho fatto io a comprare una sorta di pasta riempitiva per i caminetti, allettato dal fatto che poteva sopportare temperature fino a 1200°C

6. Il silicone vi servirà anche per bloccare i fili fino al bordo laterale sx dove verranno collegati trami due connettori (uno per l'elemento riscaldante ed uno per il termistore).

Ecco un po' di foto.

Questi i collegamenti e passaggi della cavetteria sul carrello; attenzione a calcolare bene la quantità di cavo che vi serve per dare agio al carrello Y di muoversi liberamente; fate prima qualche prova muovendo il carrello manualmente in maniera da evitare danni.

Spero di avervi fatta cosa gradita.

La prossima riguarda una piccola carrelata di foto d'insieme!

R2 Evo di NicolaP doppio estrusore, Simplify3D

Oggi aggiungo un altro tassello al montaggio della R2 Evo di NicolaP.

Il piatto riscaldato necessario per la stampa di ABS ma anche per PETG e, qualche volta, anche per il PLA; d'inverno, quando fa freddo, il PLA gradisce un minimo di temperatura.

Io ho seguito poche regole che sono:

1. Utilizzare la parte della resistenza a contatto con lo specchio di stampa

2. Utilizzare per l'elemento riscaldante i fili telati rossi in dotazione (un ringraziamento particolare a Nicola che ha pensato a tutto) e quelli che vanno sul carrello Y e che dovranno muoversi ho usato dei cavi siliconati tra AW14 e AW16 (circa 2,5mm)

3. Effettuare delle robuste saldature

4. Una volta in sede l'elemento riscaldante, posizionare il termistore nella sede apposita e bloccarla in posizione con un pezzetto di Kapton

5. Ricoprire l'elemento riscaldante con un foglio di sughero (sagomandolo) ed incollarlo con alcune righe di silicone per alte temperature (300°); vi raccomando di non fare la stupidaggine che ho fatto io a comprare una sorta di pasta riempitiva per i caminetti, allettato dal fatto che poteva sopportare temperature fino a 1200°C

6. Il silicone vi servirà anche per bloccare i fili fino al bordo laterale sx dove verranno collegati trami due connettori (uno per l'elemento riscaldante ed uno per il termistore).

Ecco un po' di foto.

Questi i collegamenti e passaggi della cavetteria sul carrello; attenzione a calcolare bene la quantità di cavo che vi serve per dare agio al carrello Y di muoversi liberamente; fate prima qualche prova muovendo il carrello manualmente in maniera da evitare danni.

Spero di avervi fatta cosa gradita.

La prossima riguarda una piccola carrelata di foto d'insieme!

R2 Evo di NicolaP doppio estrusore, Simplify3D

|

Re: R2 Evo di NicolaP Thread Ufficiale January 22, 2016 03:52AM |

Registered: 8 years ago Posts: 273 |

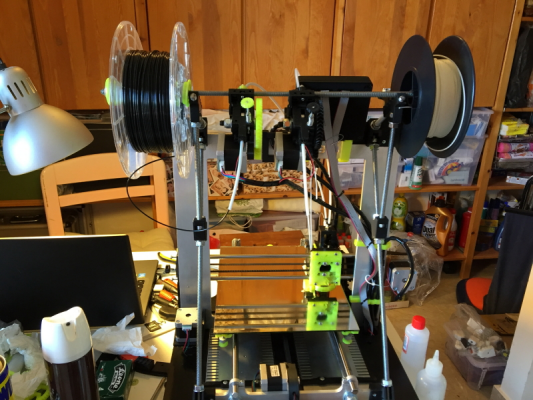

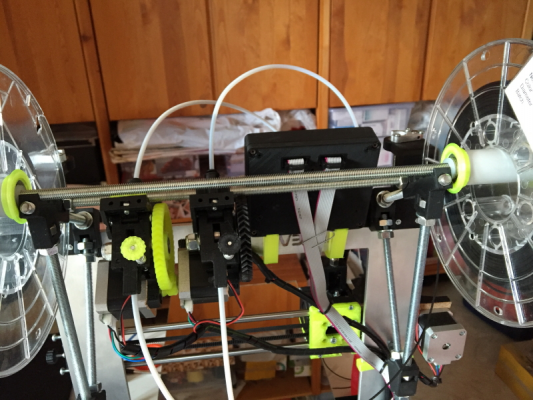

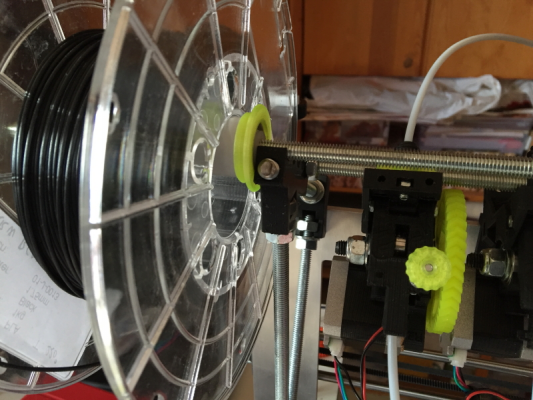

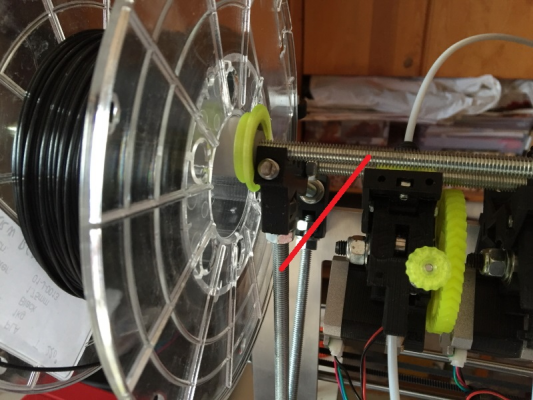

Eccomi di nuovo con qualche foto d'insieme della stampante. Vi mostro, in particolar modo, una soluzione riguardo la sistemazione degli estrusori e delle bobine di filo sulla stampante.

Vista d'insieme

Progetto originale

Nel carrello porta bobine ho effettuato una modifica per fare stare più comode le bobine; ho messo una barra filettata un po' più lunga; ho spostato gli estrusori, più vicini al frame, su una barra filettata più corta;

questo ha comportato alcuni vantaggi:

- ho inserito due bobine, comodamente, agli estremi dell'asse filettato.

- ho isolato le due componenti (estrusori/bobina filo); manutenzione indipendente.

- ho risolto, in parte, il problema che se per caso, a me è capitato, doveste fare manutenzione sul tubo bowden che va dall'estrusore al flusso canalizzatore e doveste accorciare (di poco) il tubo, questo arriverebbe senza forzare sul gruppo HE.

Mia modifica

Adesso vorrei realizzare un fermo, come da disegno minimale, tra l'asse porta bobine ed il supporto del telaio; questo si rende necessario per evitare di fare ribaltare tutto nel momento in cui si toglie una delle due bobine (capita spesso).

Attenzione quello che è il dubbio che il filamento non scorra bene con le bobine distanti è assolutamente non vero; la progettualità di Nicola nel fare inserire quel pezzetto di tubo PTFE all'ingresso dell'estrusore, è assolutamente geniale e permette uno scorrimento perfetto del filo anche se la bobina si trova distante; l'unica accortezza è che la bobina stessa sia libera di muoversi sul suo asse e sui suoi cuscinetti!

Nicola, con il suo intervento, ha già chiarito quali sono le sorprese di miglioria che ci sta riservando, ma vi posso asserire, con matematica certezza, che questa stampante mi sta dando le più grandi soddisfazioni e tutti i piccoli intoppi che si possono incontrare vengono ripagati abbondantemente sia dalla qualità di stampa e sia dalla grande professionalità, dedizione e pazienza di Nicola al quale esprimo la mia più sincera riconoscenza.

Adesso rimango in attesa dei Vostri interventi e fateci vedere come avete realizzato voi la costruzione; mostrateci eventuali modifiche o migliorie, sarà un bene per tutti così Nicola potrà trarre spunto e metterci nelle condizioni di avere una delle migliori stampati al mondo ad un costo umano!

Grazie dell'attenzione.

R2 Evo di NicolaP doppio estrusore, Simplify3D

Vista d'insieme

Progetto originale

Nel carrello porta bobine ho effettuato una modifica per fare stare più comode le bobine; ho messo una barra filettata un po' più lunga; ho spostato gli estrusori, più vicini al frame, su una barra filettata più corta;

questo ha comportato alcuni vantaggi:

- ho inserito due bobine, comodamente, agli estremi dell'asse filettato.

- ho isolato le due componenti (estrusori/bobina filo); manutenzione indipendente.

- ho risolto, in parte, il problema che se per caso, a me è capitato, doveste fare manutenzione sul tubo bowden che va dall'estrusore al flusso canalizzatore e doveste accorciare (di poco) il tubo, questo arriverebbe senza forzare sul gruppo HE.

Mia modifica

Adesso vorrei realizzare un fermo, come da disegno minimale, tra l'asse porta bobine ed il supporto del telaio; questo si rende necessario per evitare di fare ribaltare tutto nel momento in cui si toglie una delle due bobine (capita spesso).