WolfStrap

This page is a development stub. Please enhance this page by adding information, cad files, nice big images, and well structured data!

Release status: unknown

| Description | documenting a generic tool/artpiece

|

| License | |

| Author | |

| Contributors | |

| Based-on | |

| Categories | |

| CAD Models | |

| External Link |

Contents

Working Notes

This translation is still ongoing, some paragraphs still needs translation

Files

Google Sketchup 7 File: File:Reprap.skp

Discussion

http://dev.forums.reprap.org/read.php?1,37355

It is difficult to source parts for the Mendel in Germany, so I was looking for a cheap and easy solution to create the parts for myself.

On top of that it should be mentioned that I am by no means a professional woodworker... the important thing being that it worked.

To me Aesthetics is a foreign word, which I have no knowledge about :)

I didn't plan to publicize this, but I was asked to do so...

Comments and suggestions can be made in the German forums.

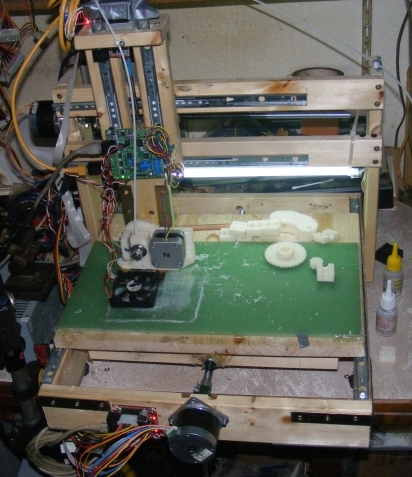

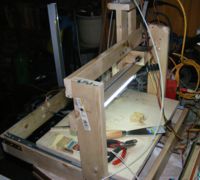

The pictures are from different construction and test phases. This is the end result:

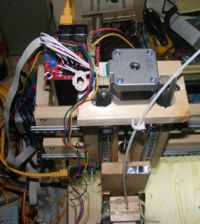

Extruder

Intially I created the extruder from a block of wood, but I gave up on that idea.Following that, I build this (image to the left) temporary extruder. The heater has been moved to the new extruder. It was mounted with two small wood screws on the aluminum angle at the base of the motor. The cable tie prevented the filament from sliding out.

I used this to create the Wade's Geared Nema 17 Extruder .Because my construction was so difficult to control, I had to reduce the extruder speed way down in the firmware, unfortunately the stepper driver had problems driving the motor smoothly at that speed.

The Wade-extruder works great.

Even with a 0.28Nm Stepper.Wiki-Geared_Nema17_Extruder

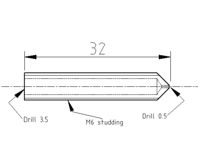

Originally I had planned to make the nozzle in the same manner. I discovered the drawing cannot work this way.

Following a few trials, I performed the following changes:

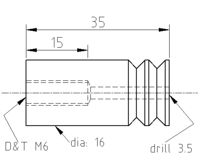

The drilling in the brass part, specified as 3.5mm, I used a 3mm drill. The drills are rarely very precise, so the hole usually ends up approximately 3.1-3.2mm in diameter. I made the the hole in the teflon part, the isolator, using a 2.8mm drill. On top of that, I shortened the part to only 25mm long, in order to keep the length of the hole shorter. Teflon is very slippery and is relatively soft. Once the fillament is in the hole, it slides quite easily despite the small diameter. The brass part is very hot, so the filament adapts to the shape.What do I achieve by this?

I had the problem that the fillament pushed upwards, out of the nozzle, and as soon as everything was cooled down, the nozzle stopped working. (Animation of a Spoolhead)

This solved that issue.

On top of that, I tighted the end with the brass threading with at hose clamp. This way the part is cooled from the outside and the brass nozzle remains in the teflon part even under pressure. Due to the head, the teflon turns soft, and initially the nozzles were pushed out.

I glued this contraption onto the Wade-extruder using superglue, and it works.

Bill Of Materials

planed laths 18x45mm

2x 445mm long (drawerslides X-Axis)

2x 200mm lang (drawerslides Z-Axis)

1x ca 300mm lang (Mitnehmer Tisch, Y-Achse)

2x ca 50mm lang (Mitnehmer X-Achse, Z-Achse)

Gehobelte Holzlatte 18x70mm

2x 415mm lang (Grundrahmen)

2x 450mm lang (Grundrahmen)

2x 350mm lang (Seitenaufbau, X-Achse)

1x 160mm lang (Z-Achse, Extruderträger)

1x 110mm lang (Z-Achse, Motorplatte)

ein Brett 30x40x18mm (Arbeitstisch) eine 5 mm Sperrholzplatte würde auch reichen, um die Masse zu reduzieren, damit der Motor weniger Kraft aufwenden muss.

Alles einfaches Weichholz. Das billige aus dem Baumarkt. (Sollte ja alles nicht lange halten)

Aber achtet drauf, das die Bretter und Latten auch gerade sind. Das krumme Zeug lasst stehen. Wenn´s länger halten soll könnt ihr natürlich besseres Holz nehmen und alles verleimen.

Alle Maße sind so "Daumen mal PI" also nagelt mich nicht drauf fest :-)

Metall-Schubladenschienen (bloß nicht die Plastikdinger)

2 Paar 25er (ca 10€ das Paar)

1 Paar 45er (ca 12€)

Spanplattenschrauben (Spax)

4x25 eine Hand voll

3x15 eine Hand voll

4x35 eine Hand voll

Gewindestange 2x ca 350mm M10; X-Y-Achsen (anfangs hatte ich alles mit M5, kann ich nur von abraten. Die Maschine wird dann zu langsam)

Gewindestange 1x M5 ca 200mm; Z-Achse

Plus jeweils 2 Muttern pro Achse.

Achja. Ein paar Stücke Aquariumsschlauch und 4 Schlauchschellen, als Kupplung

Diverse Metallwinkel (für den unteren Grundrahmen)]6x 100x100 mm Winkel

4x 120x120 mm Flachwinkel

natürlich Heißkleber... wichtig ;-)

Aufbauanleitung

An Werkzeugen wird benötigt, Anschlagwinkel, Rollmaß, Dremel, Akkuschrauber, Holzbohrer und eine Hand(Kreis)säge.

Am besten fängt man mit dem Grundkörper für den Arbeitstisch an. Alle Verschraubungen sollten mit dem Dremel und einem 2,5 mm Bohrer vor gebohrt werden, damit das Holz nicht reißt.

Dazu brauchen wir die 4 Holzlatten 18x70 (415; 450) mm. Rechts und links die beiden langen Teile. Daraus macht man einen rechteckigen Rahmen und versucht möglichst im Winkel zu bleiben. Dabei helfen einem die Winkelstücke. Auf diesen Rahmen schraubt man die beiden lange Schubladenschienen. Seht zu das die Parallel sind, sonst gibt es später Probleme. Jetzt zieht man die beiden Schienen raus, so das man an die Löcher zum Verschrauben kommt, und legt das ganze umgekehrt auf die Holzplatte , die später die Arbeitsplatte werden soll, und schraubt die fest. Testen ob es sich ohne Widerstand hin und her schieben lässt. Prima. Jetzt zeichnen wir auf die Frontseite die Löcher für den Motor an Bohren sie und machen den Motor fest . Das geht besser wenn man die Latte wieder ab macht.

Nun kommt der Mitnehmer dann. Dazu brauchen wir das 300mm Stück 18 x 45 mm Latte. Das schrauben wir erst mal mittig quer unten an die Arbeitsplatte. und schieben den Tisch gegen die Motorwelle, so das ein Abdruck entsteht (dann braucht man nix zu messen). An der stelle bohren wir ein 12mm Loch, so das die M10 Achse bequem durch passt. Sieht doch alles schon mal gut aus :-)

Jetzt kann man die Achse schon mal am Motor befestigen. Dazu nimmt man das Stück Aquariumsschlauch (20-30 mm) und schiebt es über die Achse des Motors und zieht eine Schlauchschelle drum. Eine Mutter auf die Welle, durchs Loch geschoben, wieder eine Mutter drauf und in den Schlauch damit und ebenfalls eine Schlauchschelle drum. Achtet drauf das das ganze nicht eiert beim Drehen des Motors. Erste Achse fast fertig... applaus.

So, nun brauchen wir die beiden 18x70x350mm Brettchen und den Grundkorpus mit der Y-Achse. Die beiden Bretter schrauben wir im hinteren Drittel ( so ca. 100mm von hinten ) rechts und links an den Korpus. Achtet auf Winkeligkeit (sowohl in die Höhe als auch zur Arbeitsplatte hin) und die müssen "genau" gegenüber sein. 4 Spax pro Brett müssen schon sein. Zur Stabilisierung kommen jetzt die beiden Querlatten (18x45x445mm) drauf. Die Erste bündig mit der oberen Kante. Passt auf das die beiden Holme Parallel bleiben. Die 2. im Abstand von ca. 47-48mm dazu, es sollte Hochkant eine 18x45 Latte bequem dazwischen passen, und die Latten müssen möglichst parallel sein. Sieht doch alles schon mal gut aus.

Links die Bohrungen für den Motor. Die Mitte der Motorachse 60mm von oben und den Motor nach vorne hin bündig mit dem Brett (Motorachse ist dann ca. 20mm von vorne). Die Motorachse sollte so weit wie es geht nach vorne sein, sonst wird der Mitnehmer(X) später zu lang (und instabil).

So, bis hierher war ja alles noch ganz easy...

Jetzt kommt erst mal die Z-Achse drann. Dafür brauchen wir das Stück 18x70x160 mm und die beiden 18x45x200mm . Das Brettchen legen wir vor uns und schrauben die Schubladenschienen mit dem schmalen U darauf. Soweit wie möglich nach außen und zu einer schmalen Seite des Brettchens bündig. An dieser Seite ist auch die Arretierung. Parallel bleiben das ist sehr wichtig WICHTIG, sonst klemmt später die Z-Achse. Ihr müsst den Motor zwischen die beiden Schienen legen können, sonst passt er später nicht. Nun werden die beiden 200er Leisten auf die Schienen geschraubt. Der Außenabstand muss 110mm ergeben und die Seite die am Brettchen bündig ist ist an den Latten auch bündig. Jetzt könnt ihr das ganze Hochkant vor euch stellen, und die beiden Schienen schauen oben raus (Arretierungen sind unten). Messt nochmal ob die beiden Latten den Abstand verändern wenn ihr das Brettchen hin und her schiebt, dann seit ihr nicht Parallel. Alles klar ? Dann weiter im Text.

Die Z-Achse steht also Hochkant vor euch, ihr seht auf die beiden Latten... nehmt eine Schubladenschiene Legt die Quer vor euch, Arretierung zeigt nach rechts. So schraubt ihr sie mit dem Schmalen U mittig unten an die Leisten. Jeweils eine kurze Schraube pro Leiste. Jetzt Legt das ganze auf das Brettchen und schraubt die 2. Leiste genauso, parallel, im Abstand von ca. 80 mm darüber. Ich hab mir etwas dazwischen gelegt um sie parallel zu kriegen. Schiebt das ganze auf den Schienen hin und her. Es darf nicht klemmen. So weit, so gut.

Jetzt muß das ganze noch auf die X-Achse geschraubt werden. Am besten beide Schienen an einer Seite anschrauben. Nicht zu fest. Jetzt müssen wir drauf achten, das das ganze zur Arbeitsfläche parallel wird. Ich hab mir bei der Montage etwas drunter gestellt. Links festgeschraubt und dabei etwas drunter gestellt, denn die Höhe spielt hier nur eine nebensächliche Rolle. Dann rüber geschoben, angezeichnet, und fest geschraubt. Später muss man sich eh noch etwas auf den Tisch machen, denn das Holz ist nie ganz eben, damit kann man Fehler noch etwas ausgleichen. Bei mir ist es diese grüne Platte.

Aber... es fehlt noch etwas... klar, die Mitnehmer. jetzt wo die X-Achse montiert ist, kann man sich von der Rückseite die Position des Mitnehmers auf der rechten Latte der Z-Achse anzeichnen. Ich habe dazu ein Klötzchen (Reststück) 18x45x70 geschnitten. Dafür muss die Z-Achse aber wieder runter...leider. Aber nur der Brett mit den beiden Schienen. Der Rest bleibt drauf. Wenn jetzt das Klötzchen drann ist, drückt es gegen die Motorachse um zu sehen wo die Bohrung hin kommt (12mm). Klotz wieder ab, Bohren. Jetzt solltet ihr Leim oder Kleber verwenden wenn ihr es wieder anschraubt (das ist bei mir eine Schwachstelle). Jetzt müsse man die X-Achse hin und her schieben können und das Klötzchen bewegt sich zwischen den beiden Querleisten hin und her. Tut´s ? Klasse. Jetzt kann die Gewindestange genauso wie bei der Y-Achse montiert werden. Muttern nicht vergessen. Auf jeder Seite vom Mitnehmer eine Mutter.

Jetzt müsste noch ein Brettchen übrig sein. 18x70x110 darauf kommt der Z-Motor. So, das er schön in der Mitte sitzt. Wie ihr seht müsst ihr noch 2 Bohrungen neben den Motor machen, sonst sind die Schienen im Weg. Da hab ich 20er Löcher gebohrt. die Position müsst ihr messen. Es kommt drauf an wie ihr montiert habt. Aber wenn ihr soweit gekommen seit, dann schafft ihr das auch noch. Beim Mitnehmer der Z-Achse bin ich etwas ins Schleudern gekommen... ich hab das wieder versucht mit einem Klötzchen zu regeln. Wieder ein Stück von dem 18x45 x 25mm das hab ich dann geschlitzt. In diesen Schlitz hab ich dann 2 Muttern geklebt und die M5 Gewindestange da rein gedreht. Ich würde euch aber heute dazu raten, einen Metallwinkel dafür zu verwenden. Die in den Schlitz geklebten Muttern halten auf Dauer nicht.

Mein Vorschlag wäre, nehmt einen Winkel 50x20x15 bohrt in den kurzen Schenkel ein Loch für die Gewindestange. Dann vom Prinzip her wie bei den Holz-Mitnehmern auch. Auf jeder Seite der Bohrung eine Mutter. Aber hier seit ihr und eure Ideen gefragt, ich kann euch ja nicht alles vorkauen :-P

Wenn ihr nun bis hier her gekommen seid, Gratulation, habt lange durchgehalten. Jetzt fragt ihr euch bestimmt was soll das mit den beiden Muttern an den Mitnehmern... wenn ich die beide anziehen würde, würden die Achsen blockieren. Damit habe ich das Gewindespiel neutralisiert. Erst mal eine der beiden Muttern mit Heiß-Kleber am Mitnehmer fixiert... jetzt nimmt die Gewindestange die Achse schon mit. Doch wenn ihr den Motor vorsichtig ein wenig hin und her dreht, werdet ihr feststellen das die Achse verzögert mitgeht. Das ist das Gewindespiel. deshalb dreht die 2. Mutter vorsichtig mit etwas Gefühl soweit fest, bis sich die Achse gerade noch bewegen lässt und klebt sie dann fest. Wenn ich das Gewindespiel ignorieren würde, würde man das nachher bei den gedruckten Teilen sehen. Löcher werden oval, Ecken nicht mehr eckig u.s.w.

So, ich hoffe ich war nicht zu Kompliziert.. wenn ihr irgendwas nicht verstanden habt, meldet euch ruhig. Ich werde dann die entsprechenden Passagen umschreiben um es deutlicher zu machen.

Ich habe für den Aufbau (ohne Anleitung) 2 Tage gebraucht.

- Wer Schreibfehler finden sollte, darf sie behalten :-)

--Stoffel15 11:35, 3 March 2010 (UTC)