WolfStrap/fr

This page is a development stub. Please enhance this page by adding information, cad files, nice big images, and well structured data!

Release status: unknown

| Description | un RepStrap fait avec du bois et du matériel disponible en quincallerie.

|

| License | |

| Author | |

| Contributors | |

| Based-on | |

| Categories | |

| CAD Models | |

| External Link |

Contents

Fichiers

Google Sketchup 7 File: File:Reprap.skp

Forum

http://dev.forums.reprap.org/read.php?1,37355 (développement original en allemand)

http://forums.reprap.org/read.php?110,86619 (traduction_fr)

http://forums.reprap.org/list.php?110 (groupe RepRap francophone)

WolfStrap WolfStrap-English

Introduction.

Étant difficile de se procurer (en Allemagne) les pièces pour Mendel, je cherchais un moyen simple et économique de faire moi-même ces pièces.

En plus de cela, je dois mentionner que je ne suis aucunement un pro du bois... l'important étant que cela fonctionne.

« Esthétique » est un mot qui m'est totalement étranger :-)

je n'avais pas prévu de publier cela, mais on me l'a demandé.

Les commentaires et suggestions peuvent être postés sur Deutschen Forum.

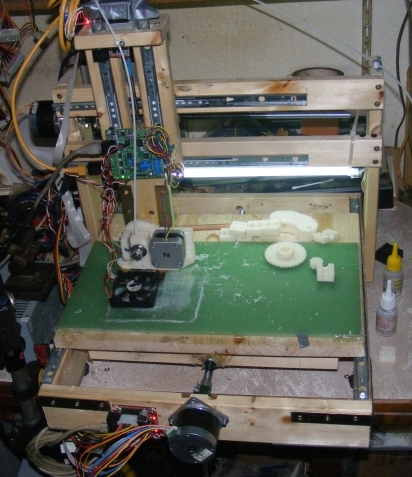

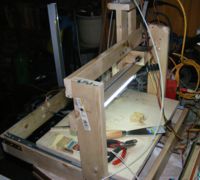

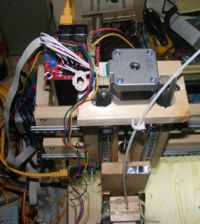

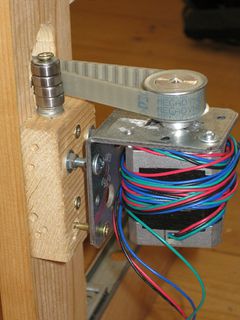

Les images viennent de diverses phases de construction et de test.

Ceci est le résultat final :

|

|

|

|

| |

|

|

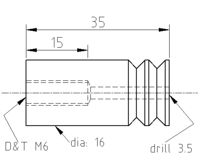

Extrudeuse

Au départ, j'ai créé l'extrudeuse à partir d'un bloc de bois, mais j'ai abandonné cette idée.

Par la suite, j'ai construis cette extrudeuse temporaire.

L'élément chauffant a été ré-utilisé pour la nouvelle extrudeuse. Il était monté avec deux petites vis à bois sur la cornière d'aluminium à la base du moteur. Le collier empêché le filament de glisser. Note du traducteur : Quel filament?

Choix final pour l'extrudeuse.

Wiki-Geared_Nema17_Extruder (Note du traducteur : article à traduire) .

J'ai utilisé ces fichiers de pièces pour Wade's Geared Nema 17 Extruder .

Comme la construction était difficile à controler, j'ai du réduire la vitesse de l'extrudeuse dans le firmware, malheureusement le pilote du moteur pas-à-pas (stepper) rencontre des difficultés à cette vitesse pour conduire le moteur en souplesse.

Le Wade-extruder fonctionne bien.

Même avec un moteur de 0,28 mN (couple).

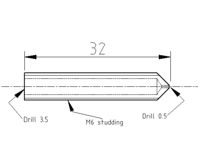

Ces dessins sont tirés de la page RepRap dédié à l'extruder.

Au départ, j'avais prévu de faire la buse comme sur ces dessins, mais j'ai découvert que cela ne peut pas fonctionner comme ça.

Après quelques essais, j'ai effectué les changements suivants :

pour le forage Ø 3,5 mm dans la partie en laiton, j'ai percé à 3 mm ; avec les imprécisions le trou final a un diamètre de 3,1 – 3,2 mm.

J'ai fait le trou dans l'isolateur en téflon avec un foret de 2,8 mm.

En plus de cela, j'ai raccourci la pièce à seulement 25 mm de long, afin d'avoir une longueur de perçage plus courte.

Le téflon est très glissant et il est relativement mou ; Une fois le filament dans le trou, il glisse assez facilement, malgré le faible diamètre.

La partie en laiton est très chaude, de sorte que le filament s'adapte à la forme.

J'avais un problème de reflux du plastique fondu qui remonte vers le haut (entre le fil (pas encore fondu) et la paroi), ensuite cela refroidit (dans la partie haute = plus froide), et la buse ne fonctionne plus (fil bloqué).

Article relatif au reflux Spoolhead

Article en anglais, (Note du traducteur : j'ai tenté la traduction mais n'ayant pas saisi la teneur du problème dans toute sa finesse => page à traduire :-) )

Ceci a résolu le problème.

En plus de cela, j'ai serré l'extrémité (de quoi exactement?) avec un collier.

De cette façon,la pièce refroidit par l'extérieur et la buse de laiton reste dans la partie en téflon, même sous pression.

En raison de la chaleur, le téflon ramollit et la buse était chassée hors du filetage (collier???).

Cet assemblage, pour le Wade-extruder, je l'ai collé à la super-glue et ça tient.

Note du traducteur : il est impératif de consulter les pages du wiki dédiées aux divers modèles d'extrudeuse pour comprendre ce passage.

Ajout

Avec les connaissances et l'expérience que j'ai maintenant acquises avec différents types d'extrudeuses.

Je dois admettre que le diamètre de la buse 3 ou 3,2 mm est relatif.

Le diamètre de la buse dépend ,en fait, de sa longueur.

Une buse longue doit être forée à 3,5 mm.

Puisque la température augmente à mesure que l'on descent dans la buse,et que la dureté du fil (de matière plastique d'apport) diminue lorsque sa température augmente ; donc à une certaine hauteur dans la buse (dépendant de la température de l'élément chauffant), le fil d'apport perd de sa consistance et sa stabilité dimensionnelle.

À ce point il est comprimé, son diamètre augmente, il s'écrase contre la paroi interne de la buse et on obtient l'étanchéité de la buse.

Entraînement.

La conception originale de WolfStrap par Wolfgang est basée sur une transmission par tiges filetées M10, comme pour le RepStrap McWire.

Ce système est connu pour être très lent et Wolfgang l'a remplacé plus tard par un entraînement par chaîne.

La version avec des tiges filetées est décrite ci-dessous, cependant il est conseillé, de construire plutôt le modèle avec courroies de transmission, surtout si la construction de cette machine n'est qu'une étape intermédiaire avant de construire Mendel ;là de toute façon il vous faudra des courroies.

Ici une vidéo qui montre la lenteur du WolfStrap mue par des tiges filetées M10.

<videoflash type="youtube">ytQcHO3Rdb8</videoflash>

Construction du WolfStrap

Liste de matériel.

Structure.

Bois massif = sapin (ou autre)

Note du traducteur : Les dimensions qui suivent sont celles figurant sur la page WolfStrap-English ; elles diffèrent de celles portées sur le fichier Google Sketchup 7 :

File:Reprap.skp .

Toutes ces dimensions doivent être vérifiées et adaptées à votre projet.

- Section (18 x 45 mm) raboté ( approx.)

- 2x 445 mm (glissières de tiroir de l'axe X)

- 2x 200 mm (glissières de tiroir de l'axe Z)

- 1x 300 mm (support pour l'écrou prisonnier, l'axe Y)

- 2x 50 mm (support pour l'écrou prisonnier, l'axe X et l'axe Z)

- Section (18 x 70 mm) raboté.

- 2x 415 mm (Châssis)

- 2x 450 mm (Châssis)

- 2x 350 mm (structure verticale, axe X)

- 1x 160 mm (axe Z, support extrudeuse)

- 1x 110 mm (axe Z, support moteur)

- Une planche (300 x 400 mm) ép.= 18 mm pour le plateau ; afin de réduire la masse, un contre-plaqué de 5 mm sera suffisant, donc le moteur dépensera moins d'énergie.

Une solution intermédiaire avec des raidisseurs serait un bon compromis entre légèreté et stabilité du plan.

Toutes les pièces sont en bois tendre massif (sapin, pin, bois blanc) , bon marché (Il n'est pas destiné à être très durable).

Attention de ne choisir que des planches droites, planes, sans fissures et sans nœuds.

Si vous souhaitez que la machine dure plus longtemps, utilisez du bois de meilleure qualité et soignez les assemblages collés et vissés.

Les dimensions sont brutes, certaines adaptations seront nécessaires, il ne faut pas me tenir responsable de l'inexactitude des dimensions.

- Glissières de tiroir en métal (Ne pas utiliser celles en plastique)

2 paires de 250mm (environ 10 € la paire) 1 paire de 450mm (environ 12 €)

Quincaillerie.

- Vis.

Type « agglo » tête fraisée

- 4 x 25 mm (1 poignée)

- 3 x 15 mm (1 poignée)

- 4 x 35 mm (1 poignée)

- Équerres

- 6x équerres 100 x 100 mm

- 4x équerres plates 120 x 120 mm

Et bien sur de la colle chaude... très important ;-)

une colle polyuréthane ou époxy donnera de bien meilleurs.

Transmissions

- 3x Moteur "pas-à-pas" NEMA17

Transmissions par vis.

- Tiges filetées ( pour transmission X &Y voir plus bas option à courroie crantée )

- 2x tige filetée M10 environ 350mm; axes X, Y

- 1x tige filetée M5 environ 200mm; axe Z

- 2x écrous correspondants par axe.

Quelques morceaux de tuyau genre « aquarium » et des colliers pour l'accouplement des transmissions.

Transmissions par courroies crantées de Mendel.

- 2x "petite" courroie du kit Mendel pour les axes X etY.

- 180 mm (env.) Tige filetée M8 pour l'axe Z avec 3x écrous adaptés

- 1x cheville de laiton M8

- 1x collier

- 4x équerre de chaise de 60mm (longueur des pattes)

Les équerres de chaise peuvent être assez facilement converties en support moteur NEMA17 (voir plus bas)

Le kit Mendel contient normalement une seule courroie de 16mm de largeur pour Z.

Pour Mendel ?? WolfStrap?? besoin d'une seule courroie de 5mm de large, il en reste alors une seconde inutilisée.

Optionnel:

- 4x roulement à bille 608 Z (grand roulement du kit Mendel = Skateboard)

--Tiberius 19:01, 18 June 2010 (UTC)

Instructions de montage.

Outils nécessaires

- Équerre

- Mètre-ruban

- Dremel ou une perçeuse

- Tournevis

- mèches à bois 2,5mm

- Scie (circulaire).

Optionel:

- serre-joints

- mèches à bois d'environ 20mm le mieux étant 22mm (logement des roulements à billes)

- ??Zwinge(n)??

- fraise à encastrer les têtes de vis

Il est préférable de commencer avec la base du bâti, toutes les connexions doivent être pré-percé avec une mèche de 2,5 mm, de sorte que le bois ne se fissure pas.

Axe Y.

Pour cela nous avons besoin de 4 lattes de bois section (18 x 70) Longueur 415 et 450 mm.

Les deux pièces les plus longues sont les côtés droit et gauche.

Elles constituent un cadre rectangulaire (comme un tiroir) aussi d'équerre que possible.

L'équerre est utile pour cela, ainsi que les pièces d'angle, et, si possible, des presses ( ou serre-joints).

Monter les deux glissières de tiroirs les plus longues, centrées sur les faces supérieures des côtés [+longs] de ce cadre.

Veiller à ce qu'elles soient parfaitement parallèles et dans un même plan, sinon il y aura des problèmes plus tard.

Maintenant étendre les deux rails, afin d'avoir accès aux trous de fixation sur les glissières, et y visser la planche de bois qui deviendra plus tard le plateau d'impression.

Tester si le plateau glisse sans résistance dans les deux sens.

Maintenant tracer le marquage pour le moteur sur la façade avant, percer les trous et monter le moteur.

C'est un peu plus facile si le plateau est démonté.

Maintenant, pour l'écrou prisonnier nous aurons besoin de la pièce de bois (18 x 45 mm) x 300 mm.

Montez la sous le plateau, perpendiculaire à l'axe du moteur.

Position 1/1 au plateau ??? centrée , longueur = axe transversal du plateau ???

Pousser le plateau en butée contre l'axe du moteur, juste assez fort pour faire une petite marque dans le bois.

Percez un trou de 12 mm centré sur cette marque, de sorte que la tige M10 puisse facilement y passer.

Tout commence à prendre forme :-)

Le premier axe est terminé ... applaudissements!

Axe X - Montage des traverses.

Maintenant, nous avons besoin des deux plaques de (18x70) x 350 mm et de la base du châssis avec l'axe Y.

Les deux plaques sont placées au tiers arrière (environ 100 m de l'arrière) des éléments droit et gauche du cadre.

Prenez grand soin que les plaques soient à angle droit avec le cadre et que la hauteur et la distance par rapport aux éléments avant et arrière, soit identique ; elles doivent être positionnées juste en face l'une de l'autre.

Vous aurez besoin d'au moins 4 vis par planche.

Afin de stabiliser la section verticale nous allons fixer les traverses (18x45) x 445 mm.

La première traverse est alignée sur les bords supérieurs des deux plaques verticales, en veillant qu'elles restent parallèles pendant qu'on la fixe.

La seconde doit être placé à une distance d'environ 47- 48 mm, une plaque de ( 18 x 45 mm ) doit passer largement entre, et essayez de garder ces deux traverses aussi parallèles que possible.

Ça commence à ressembler à quelque-chose!

Percer les trous pour le moteur X sur le côté gauche.

L'axe de l'arbre du moteur doit être à 60 mm du haut du montant et le moteur est aligné au raz du bord vertical avant du montant de sorte que le support d'écrou prisonnier de l'axe X soit aussi court que possible.

Jusque ici tout était assez facile....

Axe Z.

Pour cela nous avons besoin de la plaque de (18x70) x 160 mm et des deux plaques de (18x45) x 200 mm.

Placer la plus petite des plaques (18x70) x 160 mm qui supportera l'extrudeuse, face à vous et visser les glissières à tiroir dessus.

[ATTENTION: Il est préférable d'utiliser les glissières à l'envers comme sur l'image. Avec le côté fermé devant, la lubrification ultérieure serait difficile .-- Tiberius 10:39, 24 June 2010 (UTC)]

Les deux glissières doivent être le plus prêt possible des bords (les plus longs) de la planchette et au raz d'un des petits côtés.

Le parallélisme des glissières est très important, sinon l'axe Z ne fonctionnera pas correctement.

On doit, ensuite, pouvoir installer le moteur Z entre les glissières, attention car sinon il ne sera plus possible de le monter!

Maintenant, on monte les deux plaques verticales (18x45) x 200 mm.

Elles sont parallèles et la largeur hors-tout des 2 plaques est de 110 mm.

Elles doivent être de niveau avec le côté court de la planchette porte-extrudeuse sur lequel on a déjà aligné (également au raz) les glissières.

À présent, cela coulisse vers le haut et le bas et les extrémités des glissières qui dépassent de la plaque porte-extrudeuse, pointe vers le haut ; la course se faisantt vers le bas.

Vérifier la distance entre les éléments verticaux lorsqu'ils coulissent, cette distance doit rester constante en toute position ; si elle varie c'est que le parallélisme est incorrect.

Montage de l'axe Z sur les glissières de l'axe X.

L'axe Z est donc debout devant vous, les deux plaques verticales (18x45) x 200 mm face à vous.

Prendre une glissière, la placée transversalement aux plaques verticales (18x45) x 200 mm posée sur la partie étroite (intérieure).

Centrez et alignez la glissière au raz des extrémités inférieures des plaques verticales de Z.

Fixez avec une petite vis dans chaque morceau de bois.

À présent, laissez reposer le tout sur la plaque porte-extrudeuse, et fixez la deuxième glissière de la même façon, bien parallèlement au dessus de la première à une distance d'environ 80 mm.

Vous pouvez placer un petit guide (une planchette de 80mm) entre les deux afin de les mettre bien parallèles.

Faites glisser le tout d'avant en arrière. Ça ne doit pas coincer.

--Tiberius 12:37, 24 June 2010 (UTC)

--Tiberius 11:48, 21 June 2010 (UTC)

Montage de l'ensemble ( axe Z + glissières de l'axe X ) sur la structure de base.

Maintenant il faut monter le tout sur la structure de l'axe X.

Le mieux étant de fixer d'abord les 2 glissières sur un côté, mais ne serrez pas trop.

Il faut s'appliquer à ce que tout soit parallèle avec la base de la structure (cadre et plateau).

Pour cela, utilisez un gabarit : un bout de planche ou un objet dont la hauteur n'a pas besoin d'être absolument précise.

Placez le sous le rail de la glissière alternativement d'un côté puis de l'autre, repérez et vissez les glissières.

Transmission

Variante 1: Tiges filetées

--Stoffel15 11:35, 3 March 2010 (UTC)

Nous avons déjà percé et fixé le moteur de l'axe Y sur la face avant du cadre-châssis.

Si on perce un large trou pour le passage de l'axe du moteur Y, on aura plus de place pour installer l'accouplement de la tige filetée.

Dans ce cas il sera bon de renforcer cette zone du châssis affaiblie par ce trou.

Pour repérer le centre du perçage ( Ø. 12 mm) dans le support d'écrou prisonnier fixé sous le plateau d'impression, on pousse le plateau vers le moteur jusqu'à ce que le support d'écrou entre en contact avec l'axe du moteur.

Forcez de telle sorte que l'axe laisse une marque sur le support et percez au centre.

Maintenant, vous pouvez connecter l'arbre du moteur.

Il faut pour cela un morceau de tuyau d'aquarium (20 – 30 mm) et l'enfoncer sur l'axe du moteur, puis serrez le tuyau sur l'axe en utilisant un collier.

Vissez un écrou sur la tige filetée, passez la par le trou de 12mm et monter un second écrou de l'autre côté de la planche.

Noter que les écrous sont ensuite collés sur la planche.

Réglez le serrage des écrous de sorte que la tige tourne sans efforts dans les écrous.

Fixer la tige filetée à l'axe du moteur en la rentrant dans le bout de tuyau et serrer la connexion en utilisant un autre collier.

Vérifier que le moteur entraîne bien la tige filetée.

Variante 2: Mendel Z-

Im Vorlauf zu meinem Bau hatte mich Wolfgang auf die Geschwindigkeitsprobleme mit dem Gewindeantrieb hingewiesen die ihn selber zum umrüsten auf Kugelketten gezwungen haben. Mein Ziel war es soweit möglich nur Teile zu verwenden die später in den Mendel übernommen werden können. Daher habe ich meine X und Y Antriebe gleich aus den Zahnriemen gebaut die sowieso für den Mendel gekauft werden müssen.--Tiberius 11:38, 21 June 2010 (UTC)

Der Z-Riemen des Mendel-Riemensatzes hat genau die richtige Länge für die Y-Achse des WolfStrap. Bei der X-Achse muss marginal aufgefüttert werden. Da der Mendel Z-Riemen in der Regel in 16mm Breite geliefert wird von dem man für den Mendel ein 5mm Stück abtrennen muss hat man sowieso 2 Riemen in der passenden Länge. Ich habe mich entschlossen das schmale Stück für die Y-Achse zu verwenden und das breite für die X-Achse, da meine Y-Laufschienen etwas leichtgängiger waren.

Die Motorhalter können so am Rahmen angebracht werden dass der Riemen darüber gespannt werden kann. Dazu werden durch die beiden Löcher nah an der Motorachse M4 Schrauben gesteckt und in gebohrte 4mm Löcher im Achsenrahmen locker eingesteckt. Mittels jeweils zweier Muttern und einer Unterlegscheibe kann man dann die Entfernung zum Achsenrahmen verstellen. Durch die hinteren beiden Löcher werden Holzschrauben in den Rahmen geschraubt die im gewünschten Abstand vom Rahmen rausstehen so dass die Winkelfläche dann parallel zum Achsenrahmen ist wenn der Riemen gespannt ist.

| |

|

Bei der X-Achse war ein Auffüttern der Breite mit einem kleinen Brettchen erforderlich damit der Riemen passte, ein Stapel der kleinen Lager aus dem Mendel Kugellagersatz hat mit einer Holzschraube und ein paar Unterlegsscheibchen in dieses Brettchen verschraubt dafür gesorgt dass der Riemen durch die Bohrung im Rahmen passte. Bei schmaleren Riemenscheiben sind die vermutlich nicht nötig. Bei der Y-Achse hat es direkt gepasst. Der Motor ist bei beiden Achsen aussen am Rahmen, die improvisierten Laufrollen sind beides mal innen.

Abschlussarbeiten

Zum Schluss muss noch der Extruder am Extruderträger montiert werden. Da hängt es jetzt davon ab welchen Extruder Ihr verwenden wollt. Der Wade-Exrtuder lässt sich einfach mit zwei Winkeln am Trägerbrettchen festschrauben. Wählt einen Metallwinkel der die Masse des Extruder so nah wie möglich ans Brettchen bringt, ggf. ist es erforderlich selber Löcher in die Winkel zu bohren wenn die vorhandenen nicht passen. Kabelhalter am Brettchen sind gut als Führung für das Filament geeignet.

Jetzt ist euer WolfStrap bereit für den Anschluss der Elektronik. Sucht euch passende Stellen am Rahmen um die Boards dranzuschrauben und verlegt die Kabel.

Benutzungshinweise

Schmierung der Schienen

Die Schubladenschienen sind mit irgendeinem seltsamen Schmiermittel versehen. Öl scheint zum verharzen dieses Zeugs zu führen. Generell sollte der Schmierstoff nicht zum verkleben neigen, also kein Öl verwenden.

--Stoffel15 11:35, 3 March 2010 (UTC)

--Tiberius 22:42, 12 June 2010 (UTC)